数控回转工作台的的设计

数控回转工作台的原理和设计

数控回转工作台的原理和设计崔旭芳1周英2(1燕山大学继续教育学院,河北秦皇岛066004;2海湾安全技术股份有限公司,河北秦皇岛066004)摘要:数控回转工作台是五轴联动的基础,它能够实现回转轴与摆动轴的两坐标定位。

在三轴联动的数控铣床上增加数控回转工作台,并通过数控改造使之成为五轴数控铣床,是扩展机床使用功能的简捷方式。

详细分析和说明了双回转工作台的分类、结构、工作原理和设计过程。

设计中采用了先进的电主轴作为主轴系统的核心部件,使机械结构更加简单、控制部分相应简化,并可以方便地与CAD/CAM结合,为数控机床的改造提供依据。

关键词:数控回转工作台;结构;原理;设计中图分类号:TU522.05文献标识码:A文章编号:1001-6945(2008)06-0023-051引言近年来,随着我国国民经济的迅速发展和国防建设的需要,对高档数控机床提出了急迫的大量需求。

机床制造业是一国工业之基石,它为新技术、新产品的开发和现代工业生产提供重要的手段,是不可或缺的战略性产业。

即使是发达工业化国家,也无不高度重视。

机床是一个国家制造业水平的象征,代表机床制造业最高境界的则是五轴联动数控机床系统。

从某种意义上说,五轴联动数控机床系统反映了一个国家的工业发展水平状况。

2五轴联动机床简介及加工特点数控机床加工某些零件时,除需要有沿X、Y、Z三个坐标轴的直线进给运动之外,还需要有绕X、Y、Z三个坐标轴的圆周进给运动,分别称为A、B、C轴。

五轴联动机床也称五坐标机床,它是在三个平动轴(沿X、Y、Z轴的直线运动)的基础上增加了两个转动轴(能实现绕X轴、Z轴旋转运动,即A轴和C轴),不仅可使刀具相对于工件的位置任意可控,而且刀具轴线相对于工件的方向也在一定范围内任意可控,由此使五坐标加工工具有以下特点:a.可避免刀具干涉,加工普通三坐标机床难以加工的复杂零件,加工适应性广,如图1(a)所示。

图1五坐标加工的特点b.对于直纹面类零件,可采用侧铣方式一刀成型,加工质量好、效率高,如图1(b)所示。

数控回转工作台的设计

引言对数控回转工作台的设计重要是培养学生综合应用所学专业的基础理论、基本技能和专业知识的能力, 培养学生建立对的的设计思想, 掌握工程设计的一般程序、规范和方法。

而工科类学生更应侧重于从生产的第一线获得生产实际知识和技能, 获得工程技术经用性岗位的基本训练, 通过毕业设计, 可树立对的的生产观点、经济观点和全局观点, 实现由学生向工程技术人员的过渡。

使学生进一步巩固和加深对所学的知识, 使之系统化、综合化。

培养学生独立工作、独立思考和综合运用所学知识的能力, 提高解决本专业范围内的一般工程技术问题的能力, 从而扩大、深化所学的专业知识和技能。

培养学生的设计计算、工程绘图、实验研究、数据解决、查阅文献、外文资料的阅读与翻译、计算机应用、文字表达等基本工作实践能力, 使学生初步掌握科学研究的基本方法和思绪。

使学生学会初步掌握解决工程技术问题的对的指导思想、方法手段, 树立做事严谨、严厉认真、一丝不苟、实事求是、刻苦钻研、敢于探索、具有创新意识和团结协作的工作作风。

本次毕业设计重要是解决数控回转工作台的工作原理和机械机构的设计与计算部分, 设计思绪是先原理后结构, 先整体后局部。

目前数控回转工作台已广泛应用于数控机床和加工中心上, 它的总的发展趋势是:1. 在规格上将向两头延伸, 即开发小型和大型转台;2.在性能上将研制以钢为材料的蜗轮, 大幅度提高工作台转速和转台的承载能力;3. 在形式上继续研制两轴联动和多轴并联回转的数控转台。

数控转台的市场分析: 随着我国制造业的发展, 加工中心将会越来越多地被规定配备第四轴或第五轴, 以扩大加工范围。

估计近几年规定配备数控转台的加工中心将会达成每年600台左右。

预计未来5年, 虽然某些行业由于产能过剩、受到宏观调控的影响而继续保持着较低的行业景气度外, 部分装备制造业将有望保持较高的增长率, 特别是那些国家产业政策鼓励振兴和发展的装备子行业。

作为装备制造业的母机, 普通加工机床将获得年均15%-20%左右的稳定增长。

五轴数控机床回转工作台的设计

文章编号:1001-2265(2009)06-0099-03收稿日期:2008-11-05;修回日期:2009-04-15作者简介:刘新宇(1972 ),男,辽宁辽阳人,中信戴卡轮毂制造股份有限公司技术部工程师,主要从事铝合金轮毂的加工工艺及设备的研究,(E-m a il )li uxi nyu @d i casta.l co m 。

五轴数控机床回转工作台的设计刘新宇(中信戴卡轮毂制造股份有限公司技术部,河北秦皇岛 066003)摘要:双轴数控回转工作台是五轴数控机床的基础部件,它能够实现C ,A 轴的回转进给与定位。

在三轴联动的立式数控铣床上增加双轴数控回转工作台,并通过数控改造使之成为五轴数控铣床是扩展机床使用功能的简捷方式。

文章介绍了回转工作台的结构与工作原理,重点讨论了双螺距渐厚蜗杆调隙结构、回转台与摇摆台的回转锁紧装置的结构设计。

关键词:五轴数控机床;数控回转工作台;结构;中图分类号:TG659.023.1 文献标识码:BR otating Table D esign for 5Axis Nu m ericalM achi n e Too lLIU X in -yu(C I T I A D icastalW heelM anufacturi n g Ltd .,Q i n huangdao H ebe i 066003,Ch i n a)Abst ract :2-ax is tab le is one o f the basic co m ponents i n 5ax is num erica lm achine too ,l wh ich enab les the ro ta -ti n g feed and a ll o cation bet w een A and C ax is .Adding the 2ax is rotati n g table to t h e 3ax is vertical num erical m illi n g m ach i n e and d i g italization are key steps to t u rn the vertica lm achine too l to a 5ax is m illi n g m achine .Th is thesis i n troduces the structure and pri n ciple o f rotati n g table ,w it h e m phasis o f rotati n g table and lock i n g m echanis m.K ey w ords :5ax ism illi n g m ach i n e ;d i g ital contro l tab le ;structure0 引言五轴数控机床除了有X 、Y 、Z 三个直线进给轴之外,还有两个回转进给轴,由于能在一次装夹中,可以加工出除定位面之外五个加工面,尤其是可对复杂的空间曲面进行高精度自动加工,所以普遍认为五轴数控机床是叶轮、叶片,螺旋桨、水轮发电机转子、汽轮机转子、大型柴油机曲轴等零件加工的唯一手段,也适宜汽车、飞机上各种结构件模具的加工。

数控回转工作台的回转运动驱动电机的选择计算

数控回转工作台的回转运动驱动电机的选择计算1.数控回转工作台的简介1.1回转工作台的概述回转工作台是数控刨台卧式铣镗床中不可缺少的重要部件之一,该部件主要用来承载被加工零件的。

并完成机床在X坐标方向作直线运动,和在B坐标上作360°回转运动。

其优点是:可以扩大机床的工艺范围,缩短加工中的辅助时间和提高零件的加工精度。

当零件装卡于工作台面上后,除可进行一般的镗孔、钻孔、铣削外,还可使零件作轴向移动和运转分度等工序。

数控回转工作台是由床身、滑座、工作台三个基本大件组成。

1.2数控回转工作台的主要技术规格:(1)回转工作台的台面尺寸1600×1800mm(2)回转工作台的总高度1110mm(3)回转工作台的载荷10000Kg(4)直线移动行程2000mm(5)回转工作台快速移动速度10000mm/min(6)回转工作台快速回转速度4r/min1.3数控回转工作台回转驱动的设计主要包括以下二个方面:(1)工作台回转驱动的传动系统设计;(2)工作台回转电机的选择;(3)传动零件的设计与校核。

这里重点论述驱动电机的选择。

2.工作台回转驱动电机的选择与计算2.1传动系统设计本文所讨论的大型回转工作台的工作面积为1600×1800mm。

数控回转工作台经过72:36齿形带轮,26:1蜗轮、蜗杆传动,136:17大齿圈和小齿轮的降速,使工作台快速回转速度达到1.5r/min。

2.2工作台回转电机的选择2.2.1工作台回转的传动比计算i=××=4162.2.2所需回转电机额定转速n=4×416=1664r/min2.2.3工作台回转的传动效率的计算η=η×η×η式中:η----轴承的传动效率,取0.98;η----齿轮的传动效率,取0.98;η----蜗轮、蜗杆的传动效率,需进一步计算。

η= (《机械设计》书11-21)式中:γ----普通圆柱蜗杆分度圆柱上的导程角;φ----当量摩擦角,φ=arctanf,其值可根据滑动速度v由《机械设计》书上表11-18或表11-19中选取。

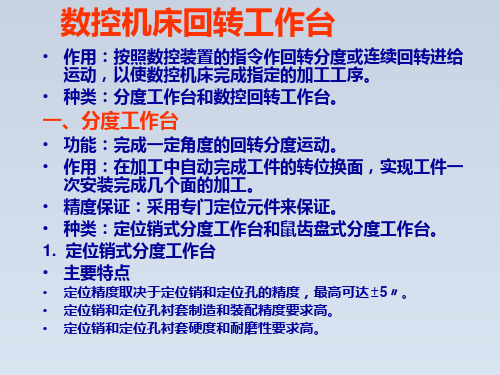

数控回转工作台

数控回转工作台数控回转工作台是一种基于计算机数控技术,用于加工大型零部件、模具、自动化装备等高精度零件的复合数控加工设备。

它具有承载能力强,加工速度快,准确度高等特点,广泛应用于机械制造、航空航天、军工、电子等领域。

一、数控回转工作台的结构和工作原理数控回转工作台主要由旋转平台、工作台底座、控制系统、电机等部分组成。

其中旋转平台是数控回转工作台的核心部件,可以实现旋转运动和倾斜运动,用于将工件保持不动或在不同角度加工的同时,能够提供较大的承载能力。

工作原理:数控回转工作台的工作原理是通过控制系统发出指令,控制电机推动旋转平台转动,实现加工角度和定位的准确控制。

在加工过程中,程序控制系统发出的指令会被分解成各个轴向的运动指令,然后将其通过数控系统转换为电机控制信号,实现各自轴向的控制和转动。

二、数控回转工作台的优点和应用领域1.优点:(1)精度高:数控回转工作台采用计算机数控技术,准确定位和控制运动,精度高。

(2)承载能力强:数控回转工作台具有较大的承载能力,可以加工各种大型零部件和模具等高精度零件。

(3)自动化程度高:数控回转工作台可以根据程序控制自动运行,无需专门操作人员进行干预。

(4)效率高:数控回转工作台加工速度快,高效率。

2.应用领域:数控回转工作台广泛用于机械制造、航空航天、军工、电子等领域。

主要用于加工大型零部件、模具、自动化装备等高精度零件。

三、数控回转工作台的维护数控回转工作台是高端加工设备,其维护保养非常重要。

常规维护包括日常清洁、润滑、定期检查等。

在维护时,应注意以下几点:(1)对于机床的各项部件,定期进行一次维护和检查,包括:清洁、调整、紧固螺栓等。

(2)定期更换机床的润滑油及油品,提高机床的稳定性和精度。

(3)注意机床工作时的环境,防止水或物质进入机床内部。

(4)定期检查电控系统,保证机床的运转控制准确。

四、数控回转工作台的发展前景随着现代制造业的不断发展,数控回转工作台市场需求不断增加。

2024-数控机床回转工作台(全)

由于多齿啮合,啮合率高,所以定位刚 度好,承载能力强。

最小分度为360º/Z,分度数目多,适用于 多工位分度。

由于离合过程具有磨合作用,其定位精 度不断提高,使用寿命长。

缺点是鼠齿盘制造相较困难。

鼠齿盘及齿形结构如图

工作过程分为三步:

工作台抬起

工作台回转分度

工作台下降并定位锁紧

为了尽量消除反向间隙和传动间隙,通过调整偏 心环3来消除齿轮2和4啮合侧隙。

齿轮4与蜗杆9是靠楔形拉紧圆柱销5〔A一A剖面〕 来连接。

这种连接方式能消除轴与套的配合间隙。

蜗杆9采用螺距渐厚蜗杆,通过移动蜗杆的轴向位 置来调节间隙。

〔图〕测蜗杆的左右两侧具有不同的螺距因此蜗杆 齿厚从头到尾逐渐增厚。 但由于同一侧的螺距是相同的,所以仍能保持正确 的啮合。 调整时松开螺母7的锁紧螺钉8使压块6与调整套松 开。 然后转动调整套11带动蜗杆9作轴向移动。 调整后锁紧调整套11和楔形圆柱销5。 蜗杆的左右两端都有双列滚针轴承支承, 左端为自由端可以伸缩以消除温度变化的影响, 右端装有两个推球轴承能轴向定位。

• TK56系列数控等分转台是数控镗铣床和加工中 心的理想配套附件,可以安装于主机工作台面 上,工作时,在主机相关控制系统控制下,能 够完成以1°为基数的等分分度零件的加工。

• TK14系列数控可倾斜回转工作台,可完 成等分和不等分的角度分度工作。工作台 既可回转,又可倾斜,具有2个自由度。

数控机床回转工作台

电磁铁控制液压阀〔图中未示出〕,使压力油经 孔23进入到工作台7中央的夹紧液压缸下腔10推 动活塞6向上移动,

经推力轴承5和13将工作台7抬起,上下两个鼠齿 盘4和3脱离啮合,

〔图〕当工作台静止时,必须处于锁紧状态。

2500mm数控滚齿机回转工作台结构设计

2500mm数控滚齿机回转工作台设计摘要此次毕业设计的题目是2500mm数控滚齿机回转工作台设计。

通过对数控滚齿机回转工作台的设计,使学生在步入社会之前,不仅能够设计出数控回转工作台,而且能够掌握机械设计的方法和步骤。

本设计研究的主要内容包括:确定数控滚齿机回转工作台的传动方案;数控滚齿机回转工作台静压系统设计;驱动力计算及其他相关计算;零件设计与校核;零件图的绘制与三维模型建立。

绘制装配图。

对于数控回转工作台的设计,首先,进行总体方案设计,传动方案采用齿轮传动和蜗杆传动;然后进行各零件的设计与校核,蜗杆与轴采用整体式结构;蜗轮与工作台采用螺钉连接;工作台的平衡通过止推轴承来保证;箱体由箱座、箱盖和顶盖组成,其中箱体上设计了圆台和加强筋;最后,对各零件进行装配。

数控滚齿机的圆周进给由回转工作台完成,回转工作台可以与X、Y、Z 三个坐标轴联动,从而加工出各种齿轮。

回转工作台可以实现精确的自动分度,提高了数控机床的精度。

目前,数控回转工作台主要用于数控镗床和铣床。

关键词:数控回转工作台;齿轮;蜗杆;箱体;建模DESIGN OF 2500 CNC GEAR HOBBING MACHINEROTARY WORKTABLEABSTRACTThe topic of this graduation design is the design of 2500 CNC gear hobbing rotary worktable . Through the design of CNC gear hobbing rotary worktable, so that before the students entered the community, not only to design a CNC rotary worktable, but also can master the mechanical design of the methods and procedures. The main content of this design include: determining of the transmission scheme of CNC rotary worktable; design of pressure system ,calculation of driving force and the other related;design and check the parts; draw the part drawing and establish 3 d model; Draw the assembly drawing.The design of CNC rotary worktable, first of all, design of the overall , use of transmission scheme and worm gear to drive; then the design and checking of the parts, the whole worm and shaft structure; worm screw connection with the worktable; the balance of worktable through thrust bearings to ensure; box make up of the box seat, lid and cover, the box body is designed a cone and stiffener;finally, all the parts are assembled.The Circular feed of CNC gear hobbing machine is completed by rotary table rotary worktable ,with X, Y, Z three axis linkage to work out all kinds of gears. Precision rotary worktable can realize automatic indexing, so can improve the precision of CNC gear hobbing machine. Currently, the NC rotary table CNC boring and milling machines are mainly used.Keywords: NC rotary worktable; gear; worm; box; modeling符 号 说 明w p 工作所需功率,kWT 工作所需转矩,M N ∙w n 工作台转速,s m /w η 电动机效率,kW0P 电动机功率,kWη 总传动效率i 总传动比m P 电机额定功率,kW1T 小齿轮转矩,M N ∙a 中心距,mmm 模数,mmb 齿宽,mmK 载荷系数1d 分度圆直径,mmh 齿高,mmE Z 弹性影响系数[]H σ 许用应力,MPaS 安全系数Z 齿数v k 动载荷系数Z ρ 接触系数目录第1章绪论 (1)§1.1 前言 (1)§1.2本设计开展的目的及意义 (1)§1.3设计的依据 (2)§1.4国内外同类设计的概况综述 (3)第2章数控回转工作台的原理 (5)§2.1数控回转工作台 (5)§2.2设计准则 (6)§2.3主要技术参数 (6)第3章数控回转工作台的设计 (7)§3.1传动方案的选择 (7)§3.1.1传动方案传动时应满足的要求 (7)§3.1.2传动方案及其分析 (7)§3.2伺服电机的选择及运动参数的计算 (9)§3.2.1驱动方式的选择 (9)§3.2.2选择伺服电机的具体型号和参数 (11)§3.3齿轮传动的设计 (12)§3.3.1 选择齿轮传动的类型与材料 (12)§3.3.2按齿面接触疲劳强度设计 (13)§3.3.3按齿根弯曲强度设计 (15)§3.4蜗轮及蜗杆的选用与校核 (16)§3.4.1 选择涡杆传动类型 (16)§3.4.2 选择材料 (16)§3.4.3按齿面接触疲劳强度进行设计 (17)§3.4.4蜗杆与涡轮的主要尺寸与参数 (18)§3.5轴承的选用 (18)§3.5.1轴承的类型 (19)§3.5.2轴承受到的载荷 (19)§3.5.3验算轴承寿命 (20)§3.6静压系统的结构设计 (21)第4章三维建模 (22)§4.1零件绘制 (22)§4.2 装配 (24)第5章结论 (26)参考文献 (27)致谢 (29)第1章绪论§1.1 前言随着生产力水平的发展,数控技术越来越广泛的应用于各个领域。

毕业设计数控回转工作台

毕业设计数控回转工作台数控回转工作台是一种常见的工业装备,广泛应用于机械加工领域。

本文将从数控回转工作台的原理、结构和控制系统等方面进行介绍,并对其在实际应用中的优势和存在的问题进行分析和讨论。

一、数控回转工作台的原理数控回转工作台是一种带有自动旋转功能的工作台,可以实现工件的自动旋转和定位。

其原理主要基于数控控制技术,通过编程控制工作台的旋转角度和速度,实现工件在三维空间中的精确定位和加工。

二、数控回转工作台的结构数控回转工作台主要由旋转轴、驱动装置、固定夹具等组成。

旋转轴是工作台的核心部件,通过电机驱动实现工作台的旋转。

驱动装置则负责控制旋转轴的转速和方向,以实现精确的工件定位和加工。

固定夹具则用于将工件固定在工作台上,确保工件的稳定性和精度。

三、数控回转工作台的控制系统数控回转工作台的控制系统由硬件和软件两部分组成。

硬件部分包括电机、控制器、编码器等;软件部分则主要包括编程和操作界面。

通过编程操作软件,可以设置工作台的旋转角度、速度和加工路径等参数,实现对工件的精确控制和加工。

四、数控回转工作台的优势1.提高加工效率:数控回转工作台可以实现工件的自动旋转和定位,减少了人工操作的时间和成本。

同时,通过编程操作,可以快速实现多种复杂形状的加工工艺,提高加工效率。

2.提高加工精度:数控回转工作台具有较高的精度和稳定性,可以实现精确的定位和加工。

通过精确控制旋转角度和速度,可以实现对工件的精细加工,提高加工的精度和质量。

3.适用于多种工件加工:数控回转工作台的夹具设计灵活多样,可以适应多种形状和尺寸的工件加工。

通过更换不同的夹具和编程设置,可以实现对不同工件的加工需求。

五、数控回转工作台存在的问题1.设备成本高:数控回转工作台的设备成本相对较高,对于一些中小型企业来说存在一定的经济压力。

2.维护和操作难度大:数控回转工作台的控制系统相对复杂,需要一定的技术人员进行操作和维护。

同时,对于编程等操作的要求较高,需要熟练掌握数控加工技术。

数控回转工作台设计任务书

毕业论文(设计)任务书

院(部)

机电工程学院

指导教师

职称

专业班级

09机制本1班

学生姓名

学号

设计题目

数控回转工作台设计

设

计

内 容 目 标 和 要 求

(设计内容、目标、要求、设计进度等)

1、本毕业论文应达到的目的:

学生通过毕业设计要掌握数控回转工作台的工作原理、结构特点及应用范围,掌握回转台传动、分度定位、夹紧机构的设计方法,绘制出数控回转工作台的装配图和主要零件的零件图。通过该设计,认识一般机械设计的基本方法和步骤,并提高分析和解决机械设计问题的能力、计算机绘图水平及查阅技术资料的能力。

2013.4.22~5.5:进行中期检查;

2013.5.10前:完成毕业设计的初稿;

2013.5.15前:完成毕业设计的修改稿;

2013.5.20前:完成毕业设计的定稿;

2013.5.31前:整理毕业设计的全部资料,修改不合格的部分,合格后全部资料装订成册;通过毕业答辩的资格审查,准备毕业答辩;

2013.6.1至6.10:进行毕业答辩;

2012.11.19前:完成开题报告的初稿;

2012.11.23前:完成开题报告的修改稿;2012.11.30前定稿。

2013.2.25至3.24:进行毕业实习,在实习中要结合设计课题进行调研,收集有关资料;

2013.3.25至5.31:进行回转工作台的方案设计计算,绘制回转工作台的装配图和主要零件图纸,并撰写设计计算说明书;

2013.6.12前:上交所有的毕业设计资料

指导教师签名:

2012年11月10日

基层教学

单位审核

院(部)

审核

2、本毕业论文应达到的内容和要求:

任务5数控机床回转工作台及其自动交换装置ppt课件

鼠齿盘式分度工作台是利用一对上、下 啮合的齿盘,通过上、下齿盘的相对旋 转来实现工作台的分度,分度的角度范 围依据齿盘的齿数而定。其优点是定位 刚度好,重复定位精度高,分度精度可 达±(0.5-3),且结构简单。缺点是鼠 齿盘的制造精度要求很高,目前已经广 泛应用于各类加工中心上。

《数控机床装调维修》

课外作业

• 1、简述数控回转工作台工作原理?

《数控机床装调维修》

项目一 数控机床识别、结构分析与机床操作

《数控机床装调维修》

项目一 数控机床识别、结构分析与机床操作

采用PP管及配件:根据给水设计图配 置好PP管及配 件,用 管件在 管材垂 直角切 断管材 ,边剪 边旋转 ,以保 证切口 面的圆 度,保 持熔接 部位干 净无污 物

带有托板交换工件的分度回转工作台

《数控机床装调维修》

项目一 数控机床识别、结构分析与机床操作

数控回转工作台

《数控机床装调维修》

项目一 数控机床识别、结构分析与机床操作

采用PP管及配件:根据给水设计图配 置好PP管及配 件,用 管件在 管材垂 直角切 断管材 ,边剪 边旋转 ,以保 证切口 面的圆 度,保 持熔接 部位干 净无污 物

二、分度回转工作台

数控机床的分度工作台与回转工作台的区别在于它根据加工要求将工 件回转至所需的角度,以达到加工不同面的目的。它不能实现圆周进给运动, 故而结构上两者有所差异。

采用PP管及配件:根据给水设计图配 置好PP管及配 件,用 管件在 管材垂 直角切 断管材 ,边剪 边旋转 ,以保 证切口 面的圆 度,保 持熔接 部位干 净无污 物

教学目标

• 知识目标

– 了解数控机床回转工作台结构功能

• 技能目标

– 掌握掌握回转工作台的调整方法。

数控回转工作台结构设计

数控回转工作台结构设计数控回转工作台是一种用于加工金属工件的设备,常用于数控铣床、加工中心等机床上。

它具有工作台面可以在水平、垂直两个方向上进行回转的能力,从而实现多种角度的工件加工。

在设计数控回转工作台的结构时,需要考虑以下几个方面:1.工作台面结构:工作台面通常是一个平面,用于放置工件进行加工。

为了提高工作台面的刚性和稳定性,通常会采用铸件或焊接钢板的方式制作。

工作台面通常具有T型槽,用于固定工件或安装夹具,同时还可以通过液压或电机控制使其在水平和垂直方向上进行回转。

2.回转机构:回转机构是实现工作台面回转的关键部件。

它通常由旋转轴承、驱动装置和导向装置组成。

旋转轴承是承受工作台面重量和转动力矩的主要部件,通常选择大直径、高刚度的滚动轴承或滑动轴承。

驱动装置通常采用伺服电机或液压马达,通过减速机传动,使工作台面实现回转。

导向装置用于确保工作台面的回转轨迹准确、平稳,通常采用滑动导轨或滚动导轨。

3.固定装置:为了确保工作台面的刚性和稳定性,需要将工作台面固定在底座上。

固定装置通常通过螺栓或紧固件连接工作台面和底座,以确保工作台面的水平度和垂直度满足加工要求。

4.控制系统:数控回转工作台通常需要配备一个控制系统,用于实现工作台面的回转控制。

控制系统可以采用数控系统或PLC控制系统,通过编程控制工作台面的回转轨迹、速度和停止位置。

在设计数控回转工作台时,需要综合考虑工作台面的刚性、稳定性和回转精度等因素。

同时,还需要根据实际加工需求确定工作台面的尺寸、载荷和回转角度范围。

另外,还要考虑工作台面的定位和夹紧方式,以确保工件在加工过程中的准确定位和固定。

总之,数控回转工作台的结构设计需要充分考虑工作台面的刚性、稳定性和回转控制等因素,以确保工件能够在不同角度下进行准确的加工。

数控回转工作台资料

在目前的机械行业当中只有数控铣床、加工中心和数控镗床都应用回转工作台,并且这三种机床的使用最普遍。与其他的普通回转台相比起来,在外形上看来他们并没有什么区别,只是他们有不同的驱动,一种是手动回转,而数控回转工作台是与其他的数字控制驱动结合。

图1-1闭环内部结构

1-进电机;2-主动齿轮;3-偏心环;4-从动齿轮;5-柱销;6-压块;7-螺母;8-锁紧螺钉、11-轴承盖、套筒;9-蜗杆;10-蜗轮;12、13-加紧瓦;14-压紧液压缸;15-活塞;16-弹簧;17-钢球;18-光栅;

蜗杆传动的特点:

1.结构紧凑蜗杆每旋转一周,蜗轮转过一个齿距,所以可以实现大的传动比。传动比比其他传动方式的大,所需零件数目少,不占用空间,所以结构相对紧凑。

2.冲击载荷小、传动平稳、噪声低因为蜗轮蜗杆在传动过程中是很缓慢的进入啮合然后慢慢地退出啮合的,而且齿对相对来说较多。

3.自锁由于蜗杆的螺旋线升角与当量摩擦角相比较小,所以当蜗杆传动时具有自锁功能。

转工作台主要是与立式铣床配套使用,其精度直接影响到机床的性能。本次设计选择由步进电动机作为动力源,一级圆柱直齿轮减速器进行减速及传递转矩和转速,将其传递给蜗轮蜗杆机构来带动工作台进行回转加工工作。数控回转工作台与数控立式铣床结合使用可进行工件的分度和切削旋转,配合机床X、Y、Z三轴的直线运动可以扩大机床的加工范围,来提高机床的工作效率。配合数控系统的控制,数控回转工作台可以有效提高生产效率,消除人为误差,提高加工精度。本次主要设计方向是数控铣床中的数控回转工作台,我们对主要的零件进行了结构功能设计。装配图、零件图用CAXA软件绘制。

关键词:立式铣床数控回转工作台齿轮蜗轮蜗杆

Abstract

Thedesignof the NC rotary table is mainly with vertical milling machine , Its precision directly affects the performance of the machine. The design choices the stepping motor as a power source. Level of cylindrical spur gear reduce of reduction and transmission torque and rotational speed, pass it to worm and worm wheel mechanism to drive the workbench rotary processing work. NC rotary table with NC vertical milling machine combined with the use of artifacts can be dividing and cutting rotation, cooperate with X,Y,Z three axis machine tool can expand the linear motion of the machine toolprocessing range, to improve the working efficiency of the machine tool. With NC system, the control of NC rotary table can effectively improve the production efficiency, eliminating human error, and improve the machining accuracy. The main design direction is the NC rotary table in CNC milling machine, structure and function of main parts of our design. Assembly drawing and part drawing drawn using CAXA software.

数控磨床回转工作台的设计

数控磨床回转工作台的设计

数控磨床回转工作台是数控磨床的重要组成部分之一,主要用于加工圆形工件。

其设计应考虑以下因素:

1. 负载能力:回转工作台的负载能力需根据不同的加工要求确定,能承受的最大负载需考虑加工工件的直径、重量和加工力等因素。

2. 压力均匀性:为了保证加工精度和工件表面质量,回转工作台在旋转时需要保持平稳和均匀,其设计应充分考虑压力均匀性。

3. 精度:回转工作台的精度是影响加工质量的重要因素之一,应尽量降低误差,确保加工精度。

4. 控制系统:回转工作台需要配备相应的数控系统,以保证其工作的精度和可靠性,同时还需考虑其与主机的配合。

5. 维修性:回转工作台的设计应考虑其易于维修与保养,方便对工作台的任何部件进行检修或更换。

总之,数控磨床回转工作台的设计需要在负载能力、压力均匀性、精度、控制系统和维修性等方面综合考虑,以使其满足加工要求,提高加工效率和加工质量。

浅谈数控回转工作台的结构设计

浅谈数控回转工作台的结构设计引言数控回转工作台是一种常见的工业自动化设备,广泛应用于机械制造、汽车制造、航空航天等领域。

它通过回转的方式将工件在不同工作站之间进行转移,实现多个工序的自动化加工。

在数控回转工作台的设计中,合理的结构设计显得尤为重要。

本文将从功能要求、机构结构、传动方式等方面进行探讨,以求达到最佳的结构设计方案。

功能要求数控回转工作台作为自动化加工设备,需要满足如下功能要求: 1. 安全性:工作台在运行时应具备稳定性和安全性,避免发生意外事故。

2. 精度要求:工作台需要具备较高的定位精度和转台精度,确保工件在不同工作站之间的精确转移。

3. 负荷承载能力:工作台需能够承载工件的重量和所需切削力。

4. 运行可靠性:工作台应具有较高的运行可靠性和稳定性,降低设备故障率和维修成本。

5. 灵活性:工作台的结构设计应具备一定的灵活性,能够适应不同工件的加工需求。

机构结构数控回转工作台的机构结构设计应符合以上功能要求,并能够实现工作台的高效运行。

常见的机构结构设计有以下几种:固定轴心回转式结构固定轴心回转式结构是指工作台固定在回转轴上,通过回转轴的旋转实现工作台的转动。

该结构简单、稳定,但缺乏灵活性,不适用于多工位的加工任务。

车削式滑动支承结构车削式滑动支承结构是将工作台装设在滑动运动的支承上,通过改变支承的位置来实现工作台的转动。

该结构具有较高的精度和稳定性,适用于一些有较高精度要求的加工任务。

双平面球面滚轮滑动支承结构双平面球面滚轮滑动支承结构是一种基于滚动摩擦设计的支承结构,其以双球面滚轮支承圆周方式实现工作台的回转。

该结构可以确保高精度和稳定的回转运动,适用于高精度、高负载的加工任务。

传动方式数控回转工作台的传动方式是实现工作台转动的关键因素之一。

常见的传动方式有以下几种:伺服电机传动伺服电机传动是数控回转工作台常用的传动方式之一。

该传动方式通过将伺服电机与工作台的转动轴相连,通过电机驱动工作台实现回转运动。

数控回转工作台(最新单位回转的

摘要数控车床今后将向中高挡发展,中档采用普及型数控刀架配套,高档采用动力型刀架,兼有液压刀架、伺服刀架、立式刀架等品种,预计近年来对数控刀架需求量将大大增加。

但是数控回转工作台更有发展前途,它是一种可以实现圆周进给和分度运动的工作台,它常被使用于卧式的镗床和加工中心上,可提高加工效率,完成更多的工艺,它主要由原动力、齿轮传动、蜗杆传动、工作台等部分组成,并可进行间隙消除和蜗轮加紧,是一种很实用的加工工具。

本课题主要介绍了它的原理和机械结构的设计,并对以上部分运用AUTOCAD做图,最后是对数控回转工作台提出的一点建议。

关键词:数控回转工作台齿轮传动蜗杆传动间隙消除蜗轮加紧AbstractNumerical control there is in the future lathe to in will develop, the middle-grade to adopt popular numerical control knife rest form a complete set, adopt the motive force type knife rest top-grandly, have such varieties as knife rest of hydraulic pressure, servo knife rest, vertical knife rest, etc. concurrently, it is estimated that will increase to numerical control knife rest demand greatly in recent years. The development trend of the Numerical control rotary table is: With the development of numerical control lathe, numerical control knife rest begin to change one hundred sheets , electric liquid is it urge and urge direction develop while being servo to make up fast. Some originally design and is it continue electricity to use to four worker location vertical electronic machinery of knife rest mainly- exposed to control system control some designs. And use AUTOCAD to pursue to the above part, have a more ocular knowledge of electronic knife rest. The last proposition has put forward the suggestion and measure to Numerical control rotary table.Keyword:Numerical control rotary table;Gear drive;Worm drive;Gap elimination;The worm gear steps up.目录绪论 (3)第一章:数控回转工作台的原理与应用 (4)1.1 数控回转工作的原理 (4)1.2 设计准则 (5)1.3 主要技术参数 (5)1.4 本章小结 (5)第二章:数控回转工作台的结构设计 (6)2.1 传动方案的确定 (6)2.2齿轮传动的设计 (7)2.3 电液脉冲马达的选择及运动参数的计算 (9)2.4 蜗轮及蜗杆的选用与校核 (10)2.5 蜗杆与蜗轮的主要参数与几何尺寸 (12)2.6 轴的校核与计算 (13)2.7 弯矩组合图 (14)2.8 根据最大危险截面处的扭矩确定最小轴径 (14)2.9 齿轮上键的选择及校核 (15)2.10 轴承的选用 (15)2.11 本章小结 (16)第三章数控技术发展趋势 (16)3.1 性能发展方向 (16)3.2 功能发展方向 (17)3.3 体系结构的发展 (18)3.4 智能化新一代PCNC数控系统 (19)第四章总结 (19)致谢 (20)参考文献 (20)绪论毕业设计主要是培养学生综合应用所学专业的基础理论、基本技能和专业知识的能力,培养学生建立正确的设计思想,掌握工程设计的一般程序、规范和方法。

数控回转工作台的设计研究

数 控 回转 工 作台 的设 计 研 究

孙 岗存① 袁 丽② (① 沈 阳机 床 股份 有 限公 司 ,辽 宁 沈 阳 110141; ② 沈 阳合金 材料 有 限公 司 ,辽 宁 沈 阳 110179)

摘 要 :以 HMSS0型 卧式加 工 中心数 控 回转工 作 台的设计 为例 ,讲 述数 控 回转 工作 台的设 计 过程 。详 细 阐 述 了数控 回转 工 作 台的结构 设 计及相 关 的理论 计算 。通 过机床 样机 试验 结果 ,证 明该数控 回转 工 作 台的结构 设 计是 合理 的 、设 计 方法是 切 实可行 的 。

图4 驱动装置展 开图

所选 电动 机满 足设计 要 求 。 2.3 工作 台回转惯 量 的计算

工 作 台 回转 部 分及 工 件 总质 量 : :1 000 ̄2 000

· 80 ·

ZU II砟果l等1朋

Designand R洲 『Ch设计与研究

陶 瓷 零 件 快 速 成 形机 研 制及 产 品加 工

图 2 数 控 回 转 工 作 台 剖 视 图

在 该数 控 回转工 作 台上 ,首 次 使 用 了 具有 双 刹 车 弹簧 片 的 自制刹 车 机 构 。该 刹 车 机构 工 作 原 理 如 下 :

r/min,18.5 N ·Ill,66.5 ̄10~kg·ITI )。

2.1 数控 回转 工作 台传 动 比计 算

高东强 张 菲

(陕 西科技 大 学机 电工程 学院 ,陕 西 西 安 710021)

摘 要 :详细 介绍 了经 济型 陶瓷 零件快 速成 形机 的 组成 、工作原 理及 主要 结构 ,并将 该设 计制造 成 实体样 机 。 利用 Pro/E三维实体造型软件和分层技术对“D”字建模并进行分层处理等 ,将处理的数据输入控 制设 备 ,并 将 实体样 机与 啄木 鸟 DX3017型雕 刻机 相结 合 ,最 后加 工 制造陶瓷 零件 “D”。

机床回转工作台及控制设计

题目组合机床回转工作台结构及控制系统设计院系机械工程学院专业机械设计制造及其自动化学号学生姓名指导教师起讫日期设计地点组合机床回转工作台结构及控制系统设计完成日期:指导教师签字:答辩小组成员签字:摘要目前,制造业所呈现给顾客的是一种不可预测的竞争,这主要表现在顾客需求量不断上升,还有就是世界的快速变化。

当然,不可否认的是竞争变得越来越激烈了。

组合机床完全可以被代表。

尽管如此,世界在发展,组合机床行业在发展,这就必然要求组合机床的发展。

换句话说,要想产品能够保证高质量,与其相对应的被使用的组合机床就必须淘汰传统模式的组合机床而朝向高精度,周期少等方向发展。

所以柔性以及加工精度与可靠性的提高被认为是组合机床装备基本的发展目标。

具体的体现在组合机床必须要用数控技术来进行控制,其主要原因是为了减少劳动力。

事实上,组合机床及其自动线的定义可以被认为是一种在机械与电气之间组合的在自动化方面比较高的工具和一种高质量的技术。

有时候也会加工一些大中型的箱体,对一些孔进行相对应的加工,也会加工一些螺纹和平面等。

技术在发展,现在主轴箱的更换还有刀具的更换,对夹具进行编码被广泛的用于主轴箱。

当然,还会用数字进行控制或者可编程序控制器等工具,其主要目的是要使其在驱动系统甚至循环控制方面能随意的变化。

不仅如此,还要求在加工过程中能够随时可变可调,使其具有灵活性。

关键字:组合机床,回转,工作台,系统,PLC,自动控制ABSTRACTAt present,manufacturing industry presents to the customer is an unpredictable competitive, which is mainly manifested in the rise and rapid change of customer demand, is the world. Of course, it is undeniable that the competition is becoming increasingly fierce. Combination machine tool can be represented. In other words, to be able to guarantee high quality, combination machine tools to be used and the corresponding must combination machine out of the traditional mode and towards high precision, less cycle development. A specific embodiment must use digital technology to control the machine tool, the main reason is to reduce labor.In fact, the definition of combination machine tools and automatic line can be considered as a combination between mechanical and electrical automation is high and a high quality technology. Sometimes the processing of large and medium-sized box, the corresponding processing for some hole, can also process some thread and plane etc.. The development of technology, now the spindle box replacement and replacement of cutters, the fixture coding is widely used in the spindle box.Not only that, but also requires the ability to keep a variable adjustable during processing, make its have flexibility.Key Words: combination machine, rotary, working platform, system, PLC, automatic control目录1 概述 (1)1.1 组合机床概述 (1)1.2 回转工作台概述 (2)1.3 回转工作台方案设计 (3)2回转工作台的结构设计 (6)2.1确定传动方案 (6)2.2 齿轮传动设计 (8)2.3 电液脉冲马达的选择 (9)2.4 蜗轮蜗杆设计 (11)2.5 轴的设计 (12)3 PLC控制系统设计 (18)3.1PLC概述 (18)3.2 设计条件 (21)3.3 设计的原理以及步骤 (22)3.4 PLC控制的设计过程 (24)总结 (28)致谢 (29)参考文献 (30)1 概述1.1 组合机床概述在机械制造行业,组合机床设备被广泛的使用,当然,有时候还使用其他的工艺装备。

数控回转工作台的原理

数控回转工作台的原理

数控回转工作台的原理主要基于数控技术和电机驱动技术。

具体原理如下:

1. 控制系统:数控回转工作台通过计算机控制系统来实现工件的自动定位、旋转和加工操作。

操作员通过输入控制指令和加工参数,计算机控制系统会进行解析和处理,并将相应的指令发送给驱动系统。

2. 驱动系统:数控回转工作台的驱动系统通常采用伺服电机驱动,通过控制电机的转速和转向来实现工件的旋转。

电机可根据指令实现精确的运动,可实现高速运转和精确的定位。

3. 位置检测:数控回转工作台通常配备编码器或传感器用于检测工件的位置。

编码器通过测量电机的转动角度来确定工件的位置,在驱动过程中可以实时监测工件的旋转位置和运行状态。

4. 控制算法:数控回转工作台通过计算机控制系统内部的算法来实现加工操作。

根据加工要求和加工参数,控制系统计算出电机的驱动指令,并根据接收到的编码器反馈信号进行闭环控制,实现工件的精确定位和旋转。

总的来说,数控回转工作台的原理是通过数控技术和电机驱动技术的结合,通过计算机控制系统和编码器来实现工件的自动旋转和定位,从而实现高精度的加工操作。

回转工作台的设计

摘要本文主要论述了回转工作台的设计过程。

工作台是加工中心的重要部分。

加工中心机床除了沿X、Y和Z三个坐标轴直线进给运动外,往往还带有绕X、Y和Z轴的圆周进给运动。

一般圆周进给运动由回转工作台来实现。

回转工作台是采用分度工作台的设计。

工作台分度转位动作包括:工作台旋转,凸轮脱离啮合,完成分度前的准备工作;回转分度;凸轮重新啮合,完成定位夹紧共二个步骤。

正文部分着重讲述了电机、同步带和主要轴承的选择、同步带轮、凸轮和圆盘滚子的设计计算。

设计过程中使用CAD技术进行设计。

关键词:工作台分度转位目录前言 (2)第一章绪论 (3)1.1 回转工作台简介 (3)1.1.1 通用转台 (3)1.1.2 精密转台 (4)1.2 工作台交换系统 (4)1.3本文主要研究内容 (4)第二章传动部分设计 (5)2.1电动机的选择 (5)2.1.1选择电动机类型 (5)2.1.2选择电动机功率 (5)2.1.3确定电动机转速 (6)2.2 传动比的分配 (7)2.3 V带设计步骤和方法计算 (7)2.3.1 确定设计功率,选取V带类型 (7)2.3.2 确定带轮基准直径 (7)2.3.3验算带的速度 (8)2.3.4 距确定普通V带的基准长度和传动中心 (8)2.3.5 验算主动轮上的包角 (9)2.3.6计算V带的根数 (9)2.3.7计算初拉力 (10)2.3.8计算作用在轴上的压力 (10)2.4减速器的分析与选择 (12)第三章工作台的设计 (13)3.1圆柱凸轮的设计计算 (13)3.1.1圆柱分度凸轮工作轮廓的设计计算 (13)3.1.2圆柱分度凸轮轮廓曲面展开为平面矩形时的设计计算 (14)3.1.3圆柱分度凸轮机构的主要运动参数 (16)3.2滚子圆盘的设计选用 (16)3.3工作台的设计 (16)3.4轴的设计与计算 (17)3.5主要轴承的选择 (18)第四章其他元件的选择 (22)4.1平键的选择 (22)4.2润滑与密封 (22)第五章设计总结 (23)致谢 (25)参考文献 (24)前言机械工业担负着国民经济各部门,包括工业、农业、和社会生活各个方面提供各种性能先进、价格低廉、使用安全可靠的技术装备的任务,所以在现代化建设中是举足轻重的。

回转工作台设计讲解

回转工作台设计说明书论文题目 四工位回转工作台设计学 院 机械工程学院学 号 11004020406姓 名 何凯星教 师 杨岩2014年1月摘要本次课程设计的题目是回转工作台设计。

通过对回转工作台的设计,使大学生在步入社会之前,不仅能够设计出数控回转工作台,而且能够掌握机械设计的方法和步骤。

本课题研究的主要内容包括:确定回转工作台的传动方案;驱动力计算及其他相关计算;步进电机的选型;零件设计;零件图的绘制与三维模型建立;绘制装配图及运动仿真。

对于回转工作台的设计,首先,进行总体方案设计,传动方案采用齿不完全轮传动、槽轮传动或者直接采用步进电机实现分度;然后进行各零件的设计与校核;偏心轮与机架采用螺钉连接固定不动;工作台的平衡通过止推轴承来保证;采用直线导轨以实现夹紧与工件的定出;直线导轨端部用滚动轴承;工作太平面上设计了圆孔;最后,对各零件进行装配。

关键词:回转工作台;步进电机;直线导轨;滚动轴承;建模目录一、课程设计任务书1、概述 (3)2、回转工作台设计要求 (3)3、设计任务 (5)二、设计步骤1、夹紧机构的设计 (5)2、定位装置的设计 (6)3、偏心轮设计 (7)4、直线导轨的选型 (8)5、轴承的选择 (8)6、转动圆盘的设计 (8)7、装配图 (9)8、零件图的绘制 (10)三、心得体会 (13)四、参考文献 (15)一、课程设计任务书1、概述回转工作台是检测仪器的主体部件,同时,它也是诸多设备如万能工具显微镜、坐标测量机、坐标镗、铣、磨、加工中心等重要部件或附件。

检测仪主要由一个四工位回转工作台和一个显微镜组成。

显微镜固定在机架上部的竖直杆上,回转工作台主要由回转平台、回转台主轴及夹紧定位装置组成。

工作台水平安置,台上装夹加工对象,回转运动由步进电机直接驱动。

传动部分要能自锁,消除侧隙以保证精度要求,并有一定的传动精度和刚度,工作台上亦要有圆孔,以减轻工作台质量及材料成本。

2、回转工作台设计要求1、性能参数(1)主参数工件质量:小于10g。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《机电一体化系统设计》课程设计说明书题目数控回转工作台的设计机械工程学院机械电子工程专业机电1302班201302170225号学生姓名肖鹏飞.指导教师刘军安陈小异.完成日期2016年12月09日.湖南工程学院机械工程系湖南工程学院课程设计(论文)任务书设计题目:数控回转工作台机电系统设计姓名:肖鹏飞系别:机械工程专业:机械电子工程班级:1302 学号25指导老师: 刘军安陈小异教研室主任谭季秋一、设计要求及任务1.设计任务(1)总体设计(2)机械系统的设计与计算;(3)控制系统设计:采用51单片机或FX2N PLC控制,步进电机驱动,转角输入与显示;(4)编写设计说明书。

2.设计要求(1)正反旋转,回转角度0~360o;最大回转半径100mm,最大承载重量20kg;工作台输出精度2mrad,具备自锁功能;(2)机械部分:A1装配图1张;(3)控制部分:硬件设计,程序设计。

二、进度安排及完成时间1.设计时间:三周,2015年12月14日至2016年01月1日。

2.进度安排第一周:布置设计任务,查阅资料,熟悉设计要求及任务,提出设计方案,进行设计。

第二、三周:整理资料,撰写设计说明书,上交设计图纸、说明书(要求手写稿)。

目录绪论 (6)第一章数控回转工作台的原理与应用 (7)1.1 数控回转工作台 (7)1.2 设计准则 (8)1.3 主要技术参数 (8)1.4 本章小结 (8)第二章数控回转工作台的部分原理及结构设计 (9)2.1 步进电机的原理 (9)2.2 传动方案传动时应满足的要求 (9)2.3 电液脉冲马达的选择及运动参数的计算 (10)2.4 轴承的选用 (10)2.5 轴承的游隙及轴上零件的调配 (11)2.6滚动轴承的配合 (11)2.7 滚动轴承的润滑 (11)第三章控制系统设计 (12)3.1 系统方案设计构成 (12)3.2 单片机 (13)3.3 光电耦合 (15)3.4 环形分配器 (15)3.5 功率放大器 (18)3.6 程序 (20)总结 (23)绪论课程设计主要是培养学生综合应用所学专业的基础理论、基本技能和专业知识的能力,培养学生建立正确的设计思想,掌握工程设计的一般程序、规范和方法。

而本科类学生更应侧重于从生产的第一线获得产品的工艺需求和设计思路,获得工程技术经用性岗位的基本训练,通过课程设计,可树立正确的经济观点和全局观点,实现由学生向工程技术人员的过渡。

使学生进一步巩固和加深对所学的知识,使之系统化、综合化。

培养学生独立工作、独立思考和综合运用所学知识的技能,提高解决本专业范围内的一般工程技术问题的能力,从而扩大、深化所学的专业知识和技能。

培养学生的设计计算、工程绘图、实验研究、数据处理、查阅文献、外文资料的阅读与翻译、计算机应用、文字表达等基本工作实践能力,使学生初步掌握科学研究的基本方法和思路。

使学生学会初步掌握解决工程技术问题的正确指导思想、方法手段,树立做事严谨、严肃认真、一丝不苟、实事求是、刻苦钻研、勇于探索、具有创新意识和团结协作的工作作风。

本次课程设计主要是解决数控回转工作台的工作原理和控制系统的设计。

设计思路是先功能需求后系统结构。

目前数控回转工作台已广泛应用于数控机床和加工中心上,它的总的发展趋势是:在规格上将向两头延伸,即开发小型和大型转台;在性能上将研制以钢为材料的蜗轮,大幅度提高工作台转速和转台的承载能力;在形式上继续研制两轴联动和多轴并联回转的数控转台。

数控转台的市场分析:随着我国制造业的发展,加工中心将会越来越多地被要求配备第四轴或第五轴,以扩大加工范围。

估计近几年要求配备数控转台的加工中心将会达到每年600台左右。

预计未来5年,虽然某些行业由于产能过剩、受到宏观调控的影响而继续保持着较低的行业景气度外,部分装备制造业将有望保持较高的增长率,特别是那些国家产业政策鼓励振兴和发展的装备子行业。

作为装备制造业的母机,普通加工机床将获得年均15%-20%左右的稳定增长第一章数控回转工作台的原理与应用数控机床的圆周进给由回转工作台完成,称为数控机床的第四轴:回转工作台可以与X、Y、Z三个坐标轴联动,从而加工出各种球、圆弧曲线等。

回转工作台可以实现精确的自动分度,扩大了数控机床加工范围。

1.1 数控回转工作台数控回转工作台主要用于数控镗床和铣床,其外形和通用工作台几乎一样,但它的驱动是伺服系统的驱动方式。

它可以与其他伺服进给轴联动。

自动换刀数控镗床的回转工作台的进给、分度转位和定位锁紧都是由给定的指令进行控制的。

工作台的运动是由伺服电动机,经齿轮减速后由蜗杆传给蜗轮。

为了消除蜗杆副的传动间隙,采用了双螺距渐厚蜗杆,通过移动蜗杆的轴向位置宋调整间隙。

这种蜗杆的左右两侧面具有不同的螺距,因此蜗杆齿厚从头到尾逐渐增厚。

但由于同一侧的螺距是相同的,所以仍然可以保持正常的啮合。

当工作台静止时,必须处于锁紧状态。

为此,在蜗轮底部的辐射方向装有8对夹紧瓦,并在底座上均布同样数量的小液压缸。

当小液压缸的上腔接通压力油时,活塞便压向钢球,撑开夹紧瓦,并夹紧蜗轮。

在工作台需要回转时,先使小液压缸的上腔接通回油路,在弹簧的作用下,钢球抬起,夹紧瓦将蜗轮松开。

回转工作台的导轨面由大型滚动轴承支承,并由圆锥滚柱轴承及双列向心圆柱滚子轴承保持准确的回转中心。

数控回转工作台的定位精度主要取决于蜗杆副的传动精度,因而必须采用高精度蜗杆副。

在半闭环控制系统中,可以在实际测量工作台静态定位误差之后,确定需要补偿角度的位置和补偿的值,记忆在补偿回路中,由数控装置进行误差补偿。

在全闭环控制系统中,由高精度的圆光栅发出工作台精确到位信号,反馈给数控装置进行控制。

回转工作台设有零点,当它作回零运动时,先用挡铁压下限位开关,使工作台降速,然后由圆光栅或编码器发出零位信号,使工作台准确地停在零位。

数控回转工作台可以作任意角度的回转和分度,也可以作连续回转进给运动。

1.2 设计准则我们的设计过程中,本着以下几条设计准则1.在确定设备整体方案时,除了考虑技术性、经济性、体积、重量、耗电等外,可靠性是首先要考虑的重要因素。

在满足体积、重量及耗电等于数条件下,必须确立以可靠性、技术先进性及经济性为准则的最佳构成整体方案。

2.在方案论证时,一定要进行可靠性论证。

3.在确定产品技术指标的同时,应根据需要和实现可能确定可靠性指标与维修性指标。

4.对己投入使用的相同(或相似)的产品,考察其现场可靠性指标,维修性指标及对这两种备标的影响因素,以确定提高当前研制产可靠性的有效措施。

5.应对可靠性指标和维修性指标进行合理分配,明确分系统(或分机)、不见、以至元器件的的可靠性指标。

6.提出整机的元器件限用要求及选用准则,拟订元器件优选手册(或清单)8.在满足技术性要求的情况下,尽量简化方案及电路设计和结构设计,减少整机元器件数量及机械结构零件。

9.尽量实施系列化设计。

在原有的成熟产品上逐步扩展,抅成系列,在一个型号上不能采用过多的新技术。

采用新技术要考虑继承性。

1.3 主要技术参数(1)最大回转半径:100 mm(2)工作台输出精度:2 mrad(3)最大承载重量20㎏(4) 具备自锁功能1.4 本章小结主要简单介绍毕业设计题目(数控回转工作台)和其发展概况,设计背景、工作原理、设计参数也作了进一步的说明。

第二章数控回转工作台的部分原理及结构设计2.1 步进电机的原理步进电机是一种能将数字输入脉冲转换成旋转或直线增量运动的电磁执行元件。

每输入一个脉冲电机转轴步进一个步距角增量。

电机总的回转角与输入脉冲数成正比例,相应的转速取决于输入脉冲频率。

步进电机是机电一体化产品中关键部件之一,通常被用作定位控制和定速控制。

步进电机惯量低、定位精度高、无累积误差、控制简单等特点。

广泛应用于机电一体化产品中,如:数控机床、包装机械、计算机外围设备、复印机、传真机等。

选择步进电机时,首先要保证步进电机的输出功率大于负载所需的功率。

而在选用功率步进电机时,首先要计算机械系统的负载转矩,电机的矩频特性能满足机械负载并有一定的余量保证其运行可靠。

在实际工作过程中,各种频率下的负载力矩必须在矩频特性曲线的范围内。

一般地说最大静力矩Mjmax大的电机,负载力矩大。

选择步进电机时,应使步距角和机械系统匹配,这样可以得到机床所需的脉冲当量。

在机械传动过程中为了使得有更小的脉冲当量,一是可以改变丝杆的导程,二是可以通过步进电机的细分驱动来完成。

但细分只能改变其分辨率,不改变其精度。

精度是由电机的固有特性所决定。

选择功率步进电机时,应当估算机械负载的负载惯量和机床要求的启动频率,使之与步进电机的惯性频率特性相匹配还有一定的余量,使之最高速连续工作频率能满足机床快速移动的需要。

2.2 传动方案传动时应满足的要求数控回转工作台一般由原动机、传动装置和工作台组成,传动装置在原动机和工作台之间传递运动和动力,并可实现分度运动。

在本课题中,原动机采用电液脉冲马达,工作台为T形槽工作台,传动装置由齿轮传动和蜗杆传动组成。

合理的传动方案主要满足以下要求:(1)机械的功能要求:应满足工作台的功率、转速和运动形式的要求。

(2)工作条件的要求:例如工作环境、场地、工作制度等。

(3)工作性能要求:保证工作可靠、传动效率高等。

(4)结构工艺性要求;如结构简单、尺寸紧凑、使用维护便利、工艺性和经济合理等。

2.3 电液脉冲马达的选择及运动参数的计算许多机械加工需要微量进给。

要实现微量进给,步进电机、直流伺服交流伺服电机都可作为驱动元件。

对于后两者,必须使用精密的传感器并构成闭环系统,才能实现微量进给。

在闭环系统中,广泛采用电液脉冲马达作为执行单元。

这是因为电液脉冲马达具有以下优点:(1)直接采用数字量进行控制;(2)转动惯量小,启动、停止方便;(3)成本低;(4)无误差积累;(5)定位准确;(6)低频率特性比较好;(7)调速范围较宽;采用电液脉冲马达为驱动单元,其机构也比较简单,主要是变速齿轮副、滚珠丝杠副,以克服爬行和间隙等不足。

通常步进电机每加一个脉冲转过一个脉冲当量;但由于其脉冲当量一般较大,如0.01mm,在数控系统中为了保证加工精度,广泛采用电液脉冲马达的细分驱动技术。

1)电液脉冲马达电机的选择按照工作要求和条件选Y系列一般用途的全封闭自扇冷鼠笼型三相异步电机。

2)选择电液脉冲马达的额定功率马达的额定功率应等于或稍大于工作要求的功率。

额定功率小于工作要求,则不能保证工作机器正常工作,或使马达长期过载、发热大而过早损坏;额定功率过大,则马达价格高,并且由于效率和功率因素低而造成浪费。

2.4 轴承的选用滚动轴承是现代机器中广泛应用的部件之一。

它是依靠主要元件的滚动接触来支撑转动零件的。

与滑动轴承相比,滚动轴承摩擦力小,功率消耗少,启动容易等优点。