不锈钢冷轧工序

冷轧不锈钢工艺流程介绍

4AP:

退火工艺 Ni系冷带材温: 1050~1150C Cr系冷带材温: 750~1100C 燃料: LPG或NG

酸洗工艺 Ni系冷带: Na2SO4(电解)→HNO3 +HF Cr系冷带: Na2SO4(电解)→HNO3 +HF

Na2SO4(电解)→HNO3

所谓冷轧不锈钢板带生产,不是单纯的“冷 轧”。在冷轧前还要退火、酸洗、修磨等,冷轧后 还要平整、矫直、剪切、垛板等,所以实际上是从 热轧卷开始直到生产出冷轧成品的全过程。

原料黑皮卷

罩式退火炉BAF

十二辊冷轧机 C R M 二十辊冷轧机 C R M

热卷连续退火酸洗线 A P H

修磨机组 C G L

冷卷连续退火酸洗线 A P C 立式连续光亮退火线 B A L

电解(Cr系) 冷轧卷: Na2SO4电解

(2)酸洗: 热轧卷:HNO3+HF(混酸) 冷轧卷:HNO3(电解)、 HNO3 +HF、 HNO3

5、各机组退火酸洗工艺

1AP(C)、2AP:

退火工艺 冷带Ni系材温:1060~1160C 冷带Cr系材温:750~960C 燃料: LPG

酸洗工艺 冷带Ni系: Na2SO4 (电解)→ (HNO3(电解))→ HNO3+HF 冷带Cr系: Na2SO4 (电解)→ HNO3(电解)→ HNO3 (H2O)

不能用罩式炉

4、酸洗

酸洗是冷轧不锈钢的必经工序。现代化宽带不锈 钢生产都是将退火与酸洗设在同一机组连续作业,称 之为连续退火酸洗机组,如AP(H)、AP(C)等。

酸洗的目的:酸洗的目的是去掉热轧及退火过程 中在钢带表面形成的铁鳞,即氧化层。除此之外,酸 洗另一个目的是对不锈钢表面进行钝化处理,提高钢 板耐蚀性。冷轧成品的酸洗尤为重要。

平整机工艺简介

平整机的作用

对于奥氏体不锈钢主要是带钢表面上光和 板型的修正 2) 对于铁素体不锈钢除了带钢表面上光外, 对于铁素体不锈钢除了带钢表面上光外, 更重要的是改善力学性能( 更重要的是改善力学性能(消除材料的吕 德斯带,避免在随后的加工中, 德斯带,避免在随后的加工中,材料出现 45度方向的裂纹) 45度方向的裂纹 度方向的裂纹) 3) 获得特殊表面的带钢

3.平整道次的选择 3.平整道次的选择

平整道次一般为1道次,但也有2 平整道次一般为1道次,但也有2~3道次 对以上光为主要目的的奥氏体钢, 的 。 对以上光为主要目的的奥氏体钢 , 一 般为1道次平整; 般为1道次平整;对以改善力学性能为主要 目的的铁素体钢, 一般为多道次平整。 目的的铁素体钢 , 一般为多道次平整 。 另 对于薄规格的带钢, 外 , 对于薄规格的带钢 , 一般为多道次平 整。

4. 平整工艺过程

上卷 压头 铲头 穿带至夹送辊 穿带至轧机出口卷取机 带头进钳口 皮带助卷器) (皮带助卷器) 加速轧制 减速停 止 捆扎 下卷

5.平整机主要功能配置 5.平整机主要功能配置

项 目 平整方式 自动延伸率控制 轧制压力调节方式 轧制线调节方式 上卷方式 穿带方式 开卷方式 配 置 情 况 干式可逆平整 具备 液压压上 电动马达与蜗轮蜗杆 自动 手动 上开卷

平整机主要工艺参数

参 数 名 称 平整速度(mpm) 平整速度(mpm) 最大延伸率( 最大延伸率(%) 最大轧制压力(KN) 最大轧制压力(KN) 最大张力(KN) 最大张力(KN) 换工作辊时间(min) 换工作辊时间(min) 装卷时间(min) 装卷时间(min) 装卸套筒时间(min) 装卸套筒时间(min) 主电机功率(KW) 主电机功率(KW) 参 数 数 值 600 2 12000 200 ( v=350m/min) v=350m/min) 8 6 3.5善板型的延伸率一般控制在0.5% 上光和改善板型的延伸率一般控制在0.5% 左右; 左右; 改善力学性能的平整延伸率一般为0.8% 0.8%~ 改善力学性能的平整延伸率一般为0.8%~ 1.2%。 1.2%。

冷轧工艺介绍

冷轧情况汇报提纲各类冷轧产品(不包括特殊钢如不锈钢、取向硅钢片等)的主要工艺流程见图. 酸洗:热轧带钢在冷轧前必须酸洗以清除表面氧化铁皮.酸洗所用的介质基本上有二种:硫酸与盐酸.五、六十年代以前都采用硫酸,但硫酸酸洗的效果差,且环境污染严重,己逐渐淘汰而被盐酸替代.盐酸具有与氧化铁皮的化学反应速度快、生成的盐在水中溶解性强等优点.因而带钢表面洗得干净、效率高.酸洗机组有二种类型:推拉式酸洗机组及连续式酸洗机组.推拉式酸洗机组:它以单卷方式操作,设备比较简单,生产能力低,适合于产量在三十万吨左右的冷轧厂采用.国内益昌、海南、南京、及无锡等厂均配置了此类机组.连续式酸洗机组:在机组入口段将每个钢卷的头、尾焊接后连续不断地通过酸槽,因而生产效率高,大型连续酸洗机组工艺段的最高速度可达360米/分左右,年产量达200万吨以上,酸洗质量也好。

现代化冷轧厂一般都采用连续式机组.但设备复杂,自动化水平高,适合于在大型冷轧厂安装.武钢、宝钢、鞍钢、本钢等都选用了此类机组.连续机组入口段中的焊接机为本机组稳定生产及高速运行的关键设备,卷与卷之间焊缝质量的好坏还会影响下游工序的正常生产.当前以采用自动化程度高的闪光式电阻对焊机为主。

它适用于焊接低碳钢.近年来由于激光技术的发展,大功率激光发生器的研制成功,在一些机组中己采用激光焊机连接带钢.激光焊机具有焊缝质量高并能焊接除一般低碳钢以外的合金钢、不锈钢及硅钢等的特点。

中部酸洗工艺段有机械破鳞装置,酸洗槽,清洗槽,烘干装置等主要设备。

机械破鳞装置目前都用拉伸矫直机,在矫直机前后张力辊施加的强大张力下,经矫直机弯曲矫直使带钢延伸从而达到破碎带钢表面的氧化铁皮,因而可缩短酸洗的时间并改善带钢的平直度。

酸洗槽为机组的核心,以往的深槽结构及常规工艺己被各种新型酸槽结构及高效酸洗工艺所代替。

它们有紊流式、喷流式等々,其共同的特点是槽的深度一般都减少为200mm左右,且槽盖有内外二层,并提高酸液进入酸槽时的压力及改善进入时的方式,加快了酸液与带钢表面氧化铁皮所起的化学作用,并增加酸液的循环次数,更提高了酸洗效率。

宝钢不锈钢冷轧简介

• (5) 5#机架还配备了与板形辊实现闭环控制的工作 辊精细冷却控制功能,进一步提高了对板形的控 制能力; • (6) 设置了1#机架前馈和反馈控制、5#机架前馈 和反馈控制,以及1#机架的轧辊偏心补偿控制功 能等。 • (7) 轧制润滑系统采用同种基油的高、低浓度的乳 化液循环冷却系统,各种轧制条件下的乳化液供 应模式切换灵活,很好满足了轧制碳钢软钢和高 强钢、以及铁素体不锈钢的需要。 • (8) 机组设有自动和手段机架清洗系统,保证了在 钢种切换前机架内部的清洁。

典型冷轧机。

• 多辊轧机是指一个机架内轧辊数多于4个的轧机,早期是 六辊式和十二辊式的。现在普遍使用排列顺序为1、2、3

、4的森吉米尔型二十辊轧机,即每个工作辊是由2个第一

中间辊、3个第二中间辊和4个外支撑辊支撑,最后组装到 整体机架中。

• 这种结构使得轧机刚性很大、工作辊绕度很小。工作辊是

由弹性模量很大的材质制成的,能承受很大的轧制压力, 加上较完善的辊形调节系统,所以多辊轧机可以轧制极薄 带钢和变形困难的硅钢、不锈钢,以及高强度的铬镍合金 材料。

• 焊接条件: • 两带钢厚差:h21.3h1,h2-h11.0mm • (碳钢与碳钢,奥氏体与奥氏体不锈钢焊接) • h21.2h1,h2-h10.6mm • (碳钢与不锈钢,非奥氏体与非奥氏体不锈钢 焊接) • 带钢表面状况:经酸洗的热轧/冷轧板 • 两带钢材质:一般冷轧板和不锈钢

• 注:*1-低碳钢系碳当量≤0.45% • [碳当量]= C+Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14 • *2-超低碳钢C<0.01% • *3-高强钢最大抗张强度750MPa • *4-√标示可以使用,×标示不根据 实验室结果确定。 • *6-焊后退火处理:适用于HSS 650MPa及其以 上强度品种

JISCO不锈钢冷轧简介

三 CAPL机组

干燥段 清洗段 酸洗段 卷取机 分切剪

冷却段 加热段 预热段 检查段 直头机 脱脂段 出口活套

入口活套 焊机 开卷机

CAPL机组主要工艺参数

设计规格 入口原料mm 出口产品厚度mm 钢 种 卷重 吨 钢卷外径mm 钢卷内径mm 屈服强度 宽度 卷径 单重 张力 TV值 计算时间 计算产量 厚度0.3~3.0 (+/- 10%);宽度750~1350 厚度0.3~3.0 (+/- 10%);宽度750~1350 AISI300、400 Max最大28t(无套筒和垫纸) 1000-2200 入口610,出口610 入口:300~ 1600 N/mm2,出口:250~ 400 N/mm² Max1350mm 内径80mm,外径800mm Max 800kg, 单位重量25-50g/m2 400N 83(300系列),63(400系列) 6800h AISI300系17.514万吨,AISI400系7.506万吨, 合计25.02万吨

JISCO不锈钢冷 轧简介

--不锈钢冷轧工艺组

不锈钢基础知识

狭义的不锈钢是指在大气中不容易生锈的 钢,广义的不锈钢指在特定条件下的酸、 碱、盐中耐蚀的钢。通常称不锈钢是铬含 量为12%以上的铁基合金。 腐蚀性、成型性,以及在很宽温度范围内 的强韧性等系列特点,因此在石油化工、 原子能源、轻工、纺织、食品、家用器械 等方面得到了广泛的应用。

钢卷参数

纸卷参数

产量

产品质量

二 CRM机组

轧机本体

CRM机组主要工艺参数

原料厚度(mm) 屈服强度Max(N/mm 2) 产品厚度(mm) 屈服强度Max(N/mm 2) 宽度(mm) 卷外径(mm) 卷内径(mm) 轧制速度Max(m/min) 轧制力 工作辊直径(mm) 第一中间辊直径(mm) 第二中间辊直径(mm) 背衬辊直径(mm) 一次轧程压下率 0.5~6.0(允许±10%超厚) 与热线和冷线出口强度相同 0.2-3.0 可达到1800Mpa 750-1350 Φ 900-2200(包括纸和套筒) Φ 610 800 8000kN(允许达到9000kN) Φ 60~85 Φ 106~121(驱动辊Φ 188~198) Φ 195~205 Φ 298~300 88%

不锈钢生产工艺简介知识讲解

多辊轧机优点

• (1)小直径工作辊; • (2)工作辊硬度高、换辊方便,可生产

高品质带钢; • (3)轧薄能力强; • (4)轧机牌坊刚性大,板形控制手段多,

且采用大张力轧制,板形较好; • (5)设备投资不大。

轧机类型

• DMS二十辊森吉米尔轧机(C为二十辊

辊系配置图)

二中间 工作辊

后支撑

一中间

• 2、酸洗

• 酸洗是冷轧不锈钢的必经工序。现代化 宽带不锈钢生产都是将退火与酸洗设在 同一机组连续作业,称之为连续退火酸 洗机组,如AP(H)、AP(C)等。

• 酸洗的目的:酸洗的目的是去掉热轧及 退火过程中在钢带表面形成的铁鳞,即 氧化层。除此之外,酸洗另一个目的是 对不锈钢表面进行钝化处理,提高钢板 耐蚀性。冷轧成品的酸洗尤为重要。

3、横切

• 当产品以切板状态交货时,带钢要在横 切机组上剪板,一般的横切机组为连续 剪切机组。机组上配置开卷机、圆盘剪、 矫直机、打印装置、垫纸装置、定尺剪、 垛板台等设备,可多功能连续作业。

• 平板板形要求较高,故横切有矫直机

1、平整

• 平整是冷轧不锈钢精整的第一道工序, 也是冷轧的最后一道工序。它不以减小 厚度为目的,而是①改善力学性能,保 证产品的成形加工性;②修正板形,得 到平直的钢板;③根据用户的使用要求, 加工光面或麻面板,并改善表面质量。

平整工艺

• 平整辊 • 干法平整、湿法平整 • 辊型 • 轧制力、张力 • 道次数、延伸率

2、纵切分条

• 当带钢成卷交货时,要在纵切机线上用 圆盘剪切去毛边,为适应来料的宽度变 化,圆盘剪距离可以调整。圆盘剪操作 主要在于适当调整上下剪刃的间隙量和 重合量,间隙量一般随着材料厚度而增 大,一般为材料厚度的7-12%,而重合最 虽与材料厚度有关,但不完全是对应关 系,应结合操作经验确定。

冷轧不锈钢工艺流程及特点

冷轧不锈钢工艺流程及特点冷轧不锈钢工艺流程及特点冷轧不锈钢工艺流程及特点(壹佰钢铁网推荐)所谓冷轧不锈钢板带生产,不是单纯的“冷轧”。

在冷轧前还要退火、酸洗、修磨等,冷轧后还要平整、矫直、剪切、垛板等,所以实际上是从热轧卷开始直到生产出冷轧成品的全过程。

由于不锈钢的特性和对产品质量的特殊要求,冷轧生产工艺具有下列特点:①不锈钢是一种高合金钢,轧制变形抗力较大。

为了进行高效率、高精度的轧制,应采用刚性大的轧机,一般采用多辊冷轧机。

②带钢在可逆式轧机上冷轧时,缠绕在卷取机上的头尾部分得不到压下,被切掉成为废品。

为改变这种状况以提高成材率,带钢两端在轧前都要焊接引带;另外,如果热轧卷重量太小时,为提高轧制效率和成材率,钢卷还需预先并卷焊接;在连续退火和酸洗机组上,由于是连续作业,钢带头尾连接也需要焊接。

所以,焊接是不锈钢生产不可缺少的环节。

但是,不锈钢的焊接不同于普通钢,比一般钢难焊得多;特别是有些焊缝还需经受压下,对焊接质量的要求也严格得多。

因此,特殊的焊接工艺也是不锈钢冷轧带钢生产的一个特点。

③不锈钢生产过程中,原料(热轧卷)要退火,冷轧过程中要中间退火,最终成品还要退火,故退火是生产中的重要环节。

而不锈钢的种类很多,各种钢的属性不同,热处理的目的、方法和要求都不同于一般,有一套独特的工艺制度。

④冷轧不锈钢是一种高级钢材产品,对表面质量的要求十分严格,不仅不允许残留前工序带来的冶金缺陷,而且不允许有冷轧加工过程造成的明显缺陷。

为此,生产过程中采取了一系列消除和防护的措施。

例如:为消除热轧的氧化铁皮,热轧带钢要喷丸处理和酸洗;为消除坯料带来的缺陷和冷轧、热处理后造成的缺陷,带钢往往要在修磨机组上修磨;为保证冷轧后的表面质量,对轧辊的研磨有非常严格的要求;为了防止生产过程中擦划伤,要求各机组的钢卷卷紧、卷齐,而且冷轧前后的许多机组卷取时都要在钢卷的层间垫上工艺纸;另外,在容易产生擦划伤的操作和设备上也采取了一些特殊防护措施;为了得到良好的、均匀的表面光泽,成品退火后还要酸洗,有特殊要求的光亮板还要进行保护气氛退火;为保护冷轧不锈钢工艺流程及特点成品的表面,有的产品表面还要覆膜等等。

不锈钢的制作工艺流程

不锈钢的制作工艺流程

《不锈钢的制作工艺流程》

不锈钢是一种耐腐蚀、不易生锈的金属材料,广泛应用于制造业中。

不锈钢的制作工艺流程经过多道工序,包括原料准备、熔炼、浇铸、轧制、淬火、退火等过程。

首先,原料准备是不锈钢制作的第一步。

通常使用铁矿石和铬矿石等原料,经过选矿、破碎、磨矿等工艺处理,得到原料粉末。

接下来是熔炼工序,将原料粉末投入高温熔炉中熔化,经过一系列的炼钢工艺处理,使其成为符合要求的不锈钢液态金属。

然后是浇铸工序,将熔化的不锈钢金属倒入模具中,通过冷却凝固成型,制成不同形状的不锈钢坯料。

接着是轧制工序,将不锈钢坯料进行热轧或冷轧,调整其厚度和尺寸,使其满足不同工业领域的需要。

淬火和退火是不锈钢制作中的重要工序,淬火可以增加材料的硬度和强度,退火则可以使材料中的应力得以释放和结构得到改善。

最后,经过抛光、清洗、包装等工序,成品不锈钢材料得以完全制作完成,可以投入市场应用。

总的来说,不锈钢的制作工艺流程经过多道工序,需要严格的控制和操作,以确保最终产品的质量和性能。

不锈钢材料因其高耐腐蚀性、美观性和可塑性等特点,广泛应用于航空航天、汽车、建筑、化工等领域,对其制作工艺的要求也越来越高。

不锈钢的工艺流程

不锈钢的工艺流程

《不锈钢的工艺流程》

不锈钢是一种用途广泛的金属材料,其耐腐蚀性和耐高温性使其成为各种工业领域中必不可少的材料。

不锈钢的生产工艺流程经过多道工序,才能制造出高质量的不锈钢产品。

首先,不锈钢的生产过程通常从选择合适的原材料开始。

一般来说,不锈钢的主要原料是铁、铬、镍等金属,其中铬的含量决定了不锈钢的耐腐蚀性能。

接下来是熔炼和冶炼的过程。

原料金属被置于高温下进行熔炼,然后经过混合、再熔和过滤等工序,最终形成合金液态金属。

这个合金液态金属通常称为钢水,将被用来制造各种不锈钢产品。

随后是连铸过程。

在这个过程中,钢水被注入到连续铸机中,通过冷却和压延的方式,将钢水冷却成坯料。

这种坯料通常呈方形或圆形,可用来制造各种不锈钢产品的原始材料。

之后是热轧和冷轧的过程。

这两种工序分别用于加工坯料。

热轧是指在较高温度下对坯料进行轧制,从而形成热轧板。

而冷轧是指在室温下对坯料进行轧制,从而形成冷轧板。

这些板材可用来制造各种不锈钢产品。

最后是精加工工序。

不锈钢产品通常需要经过切割、成形、焊接、抛光等工序,最终形成各种不锈钢产品,如管材、板材、

型材等。

总的来说,不锈钢的生产工艺流程经过多道工序,包括原料选择、熔炼和冶炼、连铸、热轧和冷轧、精加工等工序。

通过这些工序,可以制造出耐腐蚀、耐高温的高质量不锈钢产品,以满足不同行业的需要。

冷轧不锈钢生产工艺

冷轧不锈钢生产工艺冷轧不锈钢是一种在低温下进行压制和加工的不锈钢材料。

它具有优良的机械性能和耐腐蚀性能,广泛应用于建筑、汽车、电子、医疗等领域。

下面将介绍冷轧不锈钢的生产工艺。

首先,冷轧不锈钢的生产工艺通常包括原材料准备、热处理、冷轧、退火、酸洗、调质、切割和包装等步骤。

原材料准备是冷轧不锈钢生产的起步工序。

一般来说,冷轧不锈钢的原材料是热轧不锈钢板或热镀锌钢板。

这些原材料首先需要进行剪切、锯切和修边等加工,以使其符合冷轧生产要求。

在热处理过程中,原材料被加热至一定温度,以改变其结构和性能。

具体的热处理参数会根据不同材料的要求来确定,常见的方法包括退火、回火等。

冷轧是将热处理后的原材料在特定温度下进行轧制的工序。

这个过程通常是在室温下进行的,主要目的是通过冷变形来提高材料的硬度和强度。

冷轧通常采用多道次的轧制,可以通过调整轧制压力和温度来控制材料的厚度和表面质量。

在冷轧过程中,原材料经过一段时间的轧制后,需要进行退火处理。

通过退火可以消除内部应力,改善材料的塑性和韧性。

退火通常在高温下进行,然后经过逐渐降温的过程,使材料达到最佳的力学性能。

酸洗是将冷轧后的不锈钢表面进行酸洗处理,以去除表面的氧化物、油脂和其他杂质。

酸洗过程中一般使用稀硫酸或稀盐酸溶液,然后用清水冲洗干净,并进行干燥处理。

调质是通过加热和冷却过程来改善冷轧不锈钢的性能。

通过调整加热温度和冷却速度,可以获得不同硬度和强度的不锈钢材料。

最后,冷轧不锈钢需要进行切割和包装。

根据客户需求,将不锈钢卷材或板材切割成不同尺寸和长度,并进行包装和标识,以便运输和使用。

综上所述,冷轧不锈钢的生产工艺包括原材料准备、热处理、冷轧、退火、酸洗、调质、切割和包装等步骤。

通过这些工艺步骤,可以获得优良的机械性能和耐腐蚀性能的不锈钢材料。

不锈钢冷轧装备的发展趋势分析

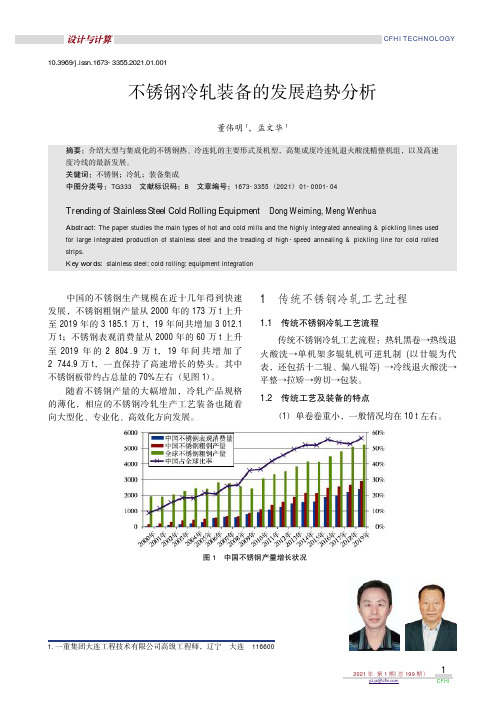

CFHI TECHNOLOGY中国的不锈钢生产规模在近十几年得到快速发展,不锈钢粗钢产量从2000年的173万t 上升至2019年的3185.1万t ,19年间共增加3012.1万t ;不锈钢表观消费量从2000年的60万t 上升至2019年的2804.9万t ,19年间共增加了2744.9万t ,一直保持了高速增长的势头。

其中不锈钢板带约占总量的70%左右(见图1)。

随着不锈钢产量的大幅增加,冷轧产品规格的薄化,相应的不锈钢冷轧生产工艺装备也随着向大型化、专业化、高效化方向发展。

1传统不锈钢冷轧工艺过程1.1传统不锈钢冷轧工艺流程传统不锈钢冷轧工艺流程:热轧黑卷→热线退火酸洗→单机架多辊轧机可逆轧制(以廿辊为代表,还包括十二辊、偏八辊等)→冷线退火酸洗→平整→拉矫→剪切→包装。

1.2传统工艺及装备的特点(1)单卷卷重小,一般情况均在10t 左右。

1.一重集团大连工程技术有限公司高级工程师,辽宁大连116600不锈钢冷轧装备的发展趋势分析董伟明1,孟文华1摘要:介绍大型与集成化的不锈钢热、冷连轧的主要形式及机型,高集成度冷连轧退火酸洗精整机组,以及高速度冷线的最新发展。

关键词:不锈钢;冷轧;装备集成中图分类号:TG333文献标识码:B 文章编号:1673-3355(2021)01-0001-04Trending of Stainless Steel Cold Rolling Equipment Dong Weiming,Meng WenhuaAbstract:The paper studies the main types of hot and cold mills and the highly integrated annealing &pickling lines used for large integrated production of stainless steel and the treading of high -speed annealing &pickling line for cold rolled strips.Key words:stainless steel;cold rolling;equipment integration10.3969/j.issn.1673-3355.2021.01.001图1中国不锈钢产量增长状况一重技术(2)装备产能低,热线产能在20~30万t ;单台轧机产能在10万t 以下;冷线产能在20万t 左右。

不锈钢板工艺流程

不锈钢板工艺流程

《不锈钢板工艺流程》

不锈钢板是一种耐腐蚀、耐高温的金属材料,广泛应用于建筑、家具、厨具等领域。

其制造工艺流程复杂,需要经过多道工序才能得到成品。

下面是不锈钢板的工艺流程:

1. 材料准备:首先需要选择合适的不锈钢板材料,然后进行切割、去毛刺等预处理工序,以确保板材表面的平整和光洁度。

2. 表面处理:接下来是对不锈钢板的表面进行处理,通常包括酸洗、抛光、喷砂等工艺,以提高不锈钢板的表面质量和增加其美观度。

3. 锻造成型:不锈钢板可以通过冷轧或热轧的方式进行成型,以得到所需的厚度和形状。

4. 热处理:为了提高不锈钢板的硬度和强度,需要对其进行热处理,通常是通过加热和冷却的方式进行。

5. 精加工:在成型后,还需要进行精加工工序,包括切割、冲孔、弯曲等操作,以满足客户的各种定制需求。

6. 检验和包装:最后,需要对加工后的不锈钢板进行质量检验,确保其符合相关标准要求,然后进行包装,以便运输和储存。

以上就是不锈钢板的工艺流程,每个工序都需要经过严格的控

制和操作,才能确保最终产品的质量和性能。

随着科技的进步,不锈钢板的生产工艺也在不断创新和改进,以满足市场对高质量不锈钢制品的需求。

不锈钢304的生产工序

不锈钢304的生产工序

不锈钢304的生产工序包括以下几个步骤:

1. 原料准备:将矿石、铜、铬、镍和其他添加剂等原料按照一定配比混合。

2. 熔炼:将原料放入电炉或氧炔炉中,通过高温熔炼,使其融化成液态。

3. 过滤:将熔融的不锈钢液经过过滤,去除杂质和杂质。

4. 过程冷却:将过滤后的液体通过冷却设备进行冷却,使其逐渐凝固并形成坯料。

5. 热轧:将凝固的坯料加热至一定温度,然后经过一系列的轧制和拉拔,逐步将坯料加工成含

有工艺性能的扁平或管状的不锈钢。

6. 热处理:将热轧后的不锈钢进行退火、固溶或淬火等热处理工艺,以改善其组织结构和性能。

7. 冷加工:将热处理后的不锈钢进行冷轧、冷拉、冷拔等工艺,以进一步提高其强度、韧性和

表面质量。

8. 表面处理:对不锈钢表面进行酸洗、酸蚀、抛光和电镀等处理,获得光亮、平滑和防腐的表面。

9. 检测和质量控制:对生产的不锈钢进行严格的检测和质量控制,确保产品符合相关标准和规定。

10. 包装和出厂:对合格的不锈钢进行包装、标识和入库,待客户订单确认后出厂。

不锈钢冷轧工艺流程及现场处理

不锈钢冷轧工艺流程及现场处理English:The cold rolling process for stainless steel involves several steps. Firstly, the stainless steel slabs are heated in a reheating furnace to make them easier to shape. They are then passed through a descaling unit to remove any scale or impurities on the surface. Next, the slabs are rolled between two sets of rollers to reduce the thickness and improve the surface finish. This process is repeated multiple times, with the rollers gradually reducing the thickness of the steel. After each pass, the steel is annealed to remove any stresses and improve its mechanical properties. This involves heating the steel to a specific temperature and then slowly cooling it. Once the desired thickness is achieved, the stainless steel sheets are coated with a protective film to prevent corrosion during storage and transportation. Finally, the sheets are inspected for quality control purposes before being packaged and shipped to customers.中文翻译:不锈钢冷轧工艺流程包括几个步骤。

不锈钢管冷轧工艺流程

不锈钢管冷轧工艺流程

嘿,朋友!今天咱就一起来瞧瞧不锈钢管冷轧工艺流程,这可超级有趣哦!

想象一下,那不锈钢管就像是一位等待雕琢的艺术品,而冷轧工艺就是那神奇的雕刻刀。

首先呢,不锈钢钢带被送进冷轧机,就好像运动员站在了起跑线上,准备大展身手!“嘎吱嘎吱”,冷轧机开始工作啦,就像大力士在发力,把钢带压得薄薄的。

然后呢,经过多次的轧制,钢带变得越来越精细,这过程不就像是给艺术品一点点打磨嘛!

在这个过程中,工人们可忙啦!他们时刻关注着每一个环节,就像细心的园丁照顾花朵一样。

“小王,注意一下轧制的力度啊!”“小李,看看钢带的平整度!”他们之间的对话充满了认真和负责。

轧制完成后,不锈钢管就初步成型啦!哇,这不是很神奇嘛!这时候的不锈钢管就像是刚刚破茧而出的蝴蝶,美丽而充满希望。

接着,还有一系列的检验和处理环节呢,确保每一根不锈钢管都是高质量的宝贝。

朋友,你说这不锈钢管冷轧工艺流程是不是特别有意思!它就像一场精彩的演出,每一个步骤都是舞台上的精彩瞬间,而工人们就是这场演出的主

角!这就是冷轧工艺流程的魅力所在啊,它能把普通的钢带变成坚固又美观的不锈钢管!我真的觉得这太了不起啦!最后,我想说,这不锈钢管冷轧工艺流程真的是人类智慧的结晶,是值得我们去深入了解和赞叹的!。

不锈钢冷轧工序简介

抛丸:

将大量直径仅为0.3~0.4mm的 铸钢丸高速喷射在运行中的钢板上, 用以去除钢带上下外表的氧化铁鳞。

酸洗:

通过化学反响,彻底去除带钢外表的氧化铁皮, 并使之钝化,形成耐蚀、发白的外表。

酸洗途径 — 硫酸酸洗、混酸酸洗

硫酸酸洗:去除氧化铁皮,并使之剥离不锈钢基体 混酸酸洗:消除贫Cr层,形成Cr2O3的抗氧化层,使外表钝 化发白

409系列〔00Cr12Ti〕:具有良好的加工性、耐高温强度和一定的耐蚀性。是一 种优质的超纯铁素体不锈钢,可用于汽车排气管 。

410系列〔0-1Cr13、410L〕:

410、410S为低铬马氏体不锈钢,具有不锈性而且具有耐蚀性 以及可焊性均优于碳较高的1Cr13-4Cr13,它具有良好的塑性、韧性 和冷成性,主要用于制造耐水蒸、碳酸氢铵母液等部件和设备的衬 里。

主体装备产地及设计产能

生产工序 原料退火酸洗工序

轧制工序 成品退火酸洗工序

平整工序 剪切工序 修磨、磨砂工序

机组名称 准备机组 0#热线机组 混合线机组 0#轧机 1#轧机 2#轧机 3#轧机 0#冷线 1#冷线 2#冷线 1#平整 2#平整 1#纵切 2#纵切 3#纵切 4#纵切 1#、2#横切 修磨机组

第三局部 冷轧不锈钢产品规格

300系列

316系列: 0Cr17Ni12Mo2〔SUS316〕

400系列

400系不锈钢是一种节镍型不锈钢,按组织可分为 铁素体系和马氏体系两大类。

430系列〔1Cr17与TSZB〕:430作为铁素体钢的代表钢种,热膨胀率低,成形 性及耐氧化性优。广泛用于耐热器具、燃烧器、家电产品、2类餐具、厨房洗涤 槽、外部装饰材料、螺栓、螺母、CD杆、筛网等。

不锈钢冷轧工序 简介

冷轧不锈钢工艺流程

冷轧不锈钢工艺流程一、引言冷轧不锈钢是一种常见的金属材料,广泛应用于建筑、制造业和家居装饰等领域。

本文将介绍冷轧不锈钢的工艺流程,包括原材料准备、轧制过程、表面处理和质检等环节。

二、原材料准备冷轧不锈钢的原材料主要是不锈钢卷材,其成分包括铁、铬、镍等元素。

在工艺流程开始前,需要对原材料进行检验和筛选,确保其质量符合要求。

同时,还需要对原材料进行预处理,如去除表面的油污和杂质,以保证后续工艺的顺利进行。

三、轧制过程1. 热轧:首先,将不锈钢卷材加热至一定温度,然后通过轧机进行轧制。

热轧可以使不锈钢卷材变得更加柔软,提高其延展性和塑性,同时也能改善其表面质量。

2. 冷轧:经过热轧后的不锈钢卷材需要进行冷轧处理。

冷轧是指将不锈钢卷材在室温下通过轧机进行轧制。

冷轧可以进一步提高不锈钢的硬度和强度,同时使其表面更加光滑。

四、表面处理冷轧不锈钢在轧制过程中可能会产生一些表面缺陷,如氧化皮、划痕等。

为了提高不锈钢的表面质量,需要进行表面处理。

常见的表面处理方法包括酸洗、抛光和喷砂等。

酸洗可以去除不锈钢表面的氧化皮和污垢,抛光可以使其表面更加光滑,喷砂可以增加其表面粗糙度。

五、质检在冷轧不锈钢的工艺流程中,质检是一个非常重要的环节。

质检的目的是确保不锈钢的质量符合标准要求。

质检包括外观检查、尺寸测量、化学成分分析和力学性能测试等。

只有通过质检合格的不锈钢才能进入下一个生产环节或出厂销售。

六、总结冷轧不锈钢工艺流程包括原材料准备、轧制过程、表面处理和质检等环节。

通过对不锈钢卷材的加工和处理,可以得到质量优良、表面光滑的冷轧不锈钢产品。

这些产品广泛应用于各个领域,为人们的生活和工作提供了便利。

在未来,随着技术的不断进步,冷轧不锈钢的工艺流程也将不断完善,为社会经济的发展做出更大的贡献。

冷轧不锈钢 流程

冷轧不锈钢流程冷轧不锈钢的流程可以分为以下几个主要步骤:原材料准备、热处理、冷轧加工、退火和表面处理。

原材料准备是整个流程的第一步。

不锈钢的原材料通常是钢坯或钢板,这些原材料需要经过严格的筛选和检验,确保其质量符合要求。

这一步还包括对原材料进行清洗和去除表面污染物,以确保下一步的加工过程能够顺利进行。

接下来是热处理阶段。

在这一步中,原材料会被加热到一定的温度,以改变其晶体结构和机械性能。

这个过程可以通过控制加热温度和时间来实现,以确保不锈钢具有所需的物理和化学性能。

完成热处理后,就可以进行冷轧加工了。

冷轧是指将加热过的原材料在室温下通过冷轧机进行加工和压制。

这个过程旨在改变不锈钢的形状和尺寸,并提高其强度和硬度。

冷轧加工过程中,原材料会经历多道次的轧制,以达到所需的厚度和平整度。

冷轧加工完成后,需要进行退火处理。

退火是指将冷轧后的不锈钢再次加热到适当的温度,然后缓慢冷却。

这个过程有助于消除冷轧过程中产生的应力,并调整不锈钢的晶体结构。

通过退火,不锈钢的硬度和韧性可以得到平衡,从而提高其加工性能和使用寿命。

最后一步是表面处理。

不锈钢的表面处理是为了改善其外观和耐腐蚀性能。

常见的表面处理方法包括酸洗、电镀、喷涂和抛光等。

这些处理可以去除不锈钢表面的氧化物和杂质,提高其光洁度和耐腐蚀能力。

通过以上的流程,冷轧不锈钢可以得到符合要求的产品。

这些产品广泛应用于建筑、汽车、家电和航空航天等领域。

冷轧不锈钢具有耐腐蚀、美观、强度高等特点,深受市场的青睐。

总结起来,冷轧不锈钢的流程包括原材料准备、热处理、冷轧加工、退火和表面处理。

每个步骤都有其特定的目的和作用,通过合理控制和操作,可以获得高质量的不锈钢产品。

冷轧不锈钢在工业生产中有着广泛的应用,为各行各业提供了可靠的材料支持。

不锈钢压延工艺过程分析

不锈钢压延工艺过程分析不锈钢压延工艺是指将不锈钢带材通过连续压力的作用,在模具的引导下,经过一系列的工艺来达到特定的形状和尺寸要求的过程。

不锈钢压延工艺通常包括压下、均热退火、热轧、冷轧等工序。

下面将对不锈钢压延工艺的过程进行分析。

首先是压下工序。

压下工序是将不锈钢坯料通过压下机器的作用,减小坯料的截面积和增加长度的过程。

在压下过程中,由于外力的作用,原本均匀的晶粒结构会发生变形,形成压下后的变形组织结构。

压下工序的目的是改变不锈钢的形状和尺寸,为下一步的工序做准备。

接下来是均热退火工序。

均热退火是将不锈钢在高温下保持一段时间,使其内部的组织结构发生变化,并达到均一状态的过程。

均热退火的主要作用是消除不锈钢在压下工序中的应力,使其恢复到稳定的组织状态,提高不锈钢的韧性和塑性,减少后续的变形力。

然后是热轧工序。

热轧是指将均热退火后的不锈钢坯料在高温条件下,通过辊道机器进行形状和尺寸的进一步变化的过程。

热轧工序中,不锈钢坯料会受到较大的变形力以及高温的影响,因此可以更好地进行形状的调整和尺寸的控制。

热轧工序的主要目的是得到较大尺寸的不锈钢产品,并提高其表面质量。

最后是冷轧工序。

冷轧是指将热轧后的不锈钢产品,在室温条件下通过辊道机器进行进一步的压制和矫直的过程。

冷轧工序中,不锈钢产品会受到较大的压力,并经历多次轧制,使其更加紧密和光滑。

冷轧工序的主要目的是进一步调整不锈钢产品的形状、尺寸和表面质量,提高其机械性能和耐腐蚀性。

总结起来,不锈钢压延工艺包括压下、均热退火、热轧、冷轧等工序。

通过这些工序的连续作用,不锈钢可以得到特定形状和尺寸的产品,并具有良好的机械性能和耐腐蚀性。

这些工序的选择和参数的控制对最终产品的质量和性能起着重要的作用。

冷轧不锈钢工艺流程介绍

冷轧不锈钢工艺流程介绍冷轧不锈钢工艺流程是指将不锈钢热轧毛坯通过冷轧设备加工成所需厚度和尺寸的工艺过程。

下面是冷轧不锈钢工艺流程的介绍:1. 原料准备:选择符合要求的不锈钢热轧毛坯作为原料,根据产品要求确定不锈钢牌号和化学成分。

2. 热轧毛坯去除表面缺陷:将热轧毛坯进行酸洗处理,去除表面的氧化皮、铁锈和其他杂质,以提高产品表面质量。

3. 酸洗液中和:洗涤后的不锈钢热轧毛坯进入中和槽,通过添加中和剂中和酸洗液的酸性,以保证中和槽中酸洗液的酸度恒定。

4. 冷轧:将中和后的不锈钢热轧毛坯送入冷轧机进行冷轧加工。

冷轧机由一系列辊制成,能够将不锈钢热轧毛坯在压力的作用下通过辊之间的间隙多次来回轧制,使毛坯厚度逐渐减小,同时提高毛坯的表面质量。

5. 退火:经过冷轧后的不锈钢毛坯,由于其内部发生了一定程度的应力和晶界塑性变形,需进行退火处理来消除这些应力和晶界变形。

退火过程中,不锈钢热轧毛坯先升温至一定温度,然后经过保温时间后再缓慢冷却,以改善其力学性能和加工性能。

6. 铣边修整:冷轧不锈钢经过退火处理后,还需要进行铣边修整,即对产品的边缘进行修整,以确保产品的边缘光滑、无毛刺。

7. 马口铁贴合:对需要制作马口铁的冷轧不锈钢产品,进行马口铁贴合处理。

马口铁是通过在不锈钢产品边缘处焊接铁板的一种加工技术,用于方便产品的运输和搬运。

8. 产品表面处理:根据产品具体要求,对冷轧不锈钢产品进行表面处理。

常用的处理方式包括抛光、酸洗、喷砂等,以提高产品的外观质量。

9. 过检:对冷轧不锈钢产品进行质量检验。

包括外观检查、尺寸检查、物理性能检查等,以保证产品质量符合标准要求。

10. 包装和出厂:合格的冷轧不锈钢产品进行包装,采用适当的包装材料将其保护起来,然后进行装箱和出厂。

11. 质量控制:在整个冷轧不锈钢工艺流程中,质量控制是非常重要的环节。

工厂会设立专门的质检部门,对每个工序进行严格的质量检查和记录。

从原料到成品的每个环节都要严格按照标准操作,并且进行必要的检测和测试,以确保产品的质量符合要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

酸洗途径 — 电解酸洗、混酸酸洗

电解酸洗:氧化铁皮反复还原氧化,变得疏松,同时 钢带表面发生电化学反应,产生的气体瞬间爆破,将 疏松的铁鳞剥落 混酸酸洗:消除贫Cr层,形成Cr2O3的抗氧化层,使表 面钝化发白

平整

用来提高退火后带钢的平整度,获得所要求的力学 性能及使带钢表面达到所要求的粗糙度。

剪切

主体装备产地及设计产能

生产工序 机组名称 准备机组 投用日期 1967 制造厂家 德国 设计生产能力(万吨) /

原料退火酸洗工序

0#热线机组

混合线机组 0#轧机

1967

1996 1967 1996 2003 2003 1967 2003 2003 1967 2003 1967 1985

德国

法国 德国 法国 法国 法国 德国 法国 法国 德国 德国 德国 德国

主要装备介绍 -修磨线

功能:利用砂带的高速旋转来修磨带钢表面的缺陷,或 根据合同要求生产磨砂、抛光、发纹板。 宽度:600mm—1300mm; 厚度:0.5mm—6.0mm 修磨速度:3~15m/min 抛光速度:6~30m/min 发纹速度: 6~30m/min 卷重:20吨 生产能力:14万吨/条

根据合同的要求,将带钢剪切至要求的宽度或长度 规格。

剪切方式:

纵切:剪切宽度 横切:剪切长度及宽度

第二部分 冷轧装备及产能

概况

不锈冷轧厂1967年建厂,经过不断的技术改 造,冷轧不锈薄板的生产能力逐步达到90万吨, 其中光亮板4万吨。冷轧厂装备精良,工艺技术领 先,在原有40万吨生产线的基础上,又相继引进 了德国SMS轧机5台、80万吨热轧板退火酸洗线 一条等世界先进设备,最终冷轧主体生产设备将 达29台。法国DMS公司对原有光亮线进行了更新 改造,使其工艺装备达到世界先进水平。主要产 品为冷轧铬系、铬镍系不锈钢薄板、光亮板、2B、 2D冷轧板等。产品实物质量达到国际水平。铬系、 铬镍系不锈钢薄板系列产品多次荣获国家实物质 量“金杯奖”和省、部级质量奖。

主要装备介绍 -大热线

功能:热处理、酸洗热轧带钢 配置:卧式退火炉、破鳞机、抛丸机、化学酸洗槽、清洗烘 干机、在线平整机、纠偏装置、上下活套 适用材质:AISI300系列 带宽:600-1320;厚度:2.0-6.0 卷重:30吨 生产能力:800000吨

主要装备介绍 -廿辊轧机

用于轧制300、400系列不锈钢 来料:最大厚度:6.0 mm 最小厚度:1.0 mm 成品:最大厚度:3.0 mm 最小厚度:0.3mm

409系列(00Cr12Ti):具有良好的加工性、耐高温强度和一定的耐蚀性。是一

种优质的超纯铁素体不锈钢,可用于汽车排气管 。 00Cr12Ti、 00Cr12TiFQ、 00Cr12TiQB、 00Cr12TiQG规格:0.4~3.0mm

420系列(2-3Cr13):420J1马氏体不锈钢。具有较高的强度和硬度且有优良

2005

2005 2005 2005 2005 2005 2005 2006

德国

德国 德国 德国 德国 德国 德国 德国

10

10 10 10 50 15 15 20

主要装备介绍 -混线

功能:热处理、酸洗热轧、冷轧带钢 配置:小准备、卧式退火炉、抛丸机、电解化学酸洗槽、清 洗烘干机、纠偏装置、上下活套 适用材质:AISI300和400系列 带宽:600-1300;厚度:1.0-6.0 卷重:20吨 生产能力:150000吨(混合生产),250000吨(热轧板)

卷重:20-30吨 设计能力:12.5万吨/架

轧制速度: v = 0 - 800 m/min. 轧 制 力: max. 7850 kN 配置:5辊矫直机、主轧机、同位素测厚仪、厚度自动控制 系统、板形仪

主要装备介绍 -冷线

功能:将轧制后的带钢进行脱脂、退火、酸洗、除鳞等处理, 以得到表面洁净,满足性能要求的产品 配置:脱脂机、卧式退火炉、抛丸机、电解化学酸洗槽、清 洗烘干机、纠偏装置、上下活套 适用材质: AISI300和400系列 带宽:1000-1300;厚度:0.3-2.0 卷重:20吨 生产能力:17.5万吨/条

不锈钢冷轧工序 简介

2005-5

目录

冷轧不锈钢生产工艺

冷轧装备及产能 冷轧不锈钢产品规格

第一部分 不锈钢冷轧工艺简介

冷轧工艺流程

原料退火酸洗

准溶处理):

金属在高温条件下快速冷却,使之得到固溶体和饱 和固溶体的热处理工艺。 例如: 奥氏体不锈钢加热到1000℃以上,使碳化物或其 他化合物固溶于奥氏体组织中,然后在水中快速冷却, 使其在室温下得到饱和的奥氏体固溶体。 目的: 消除和改善前道工序遗留的组织缺陷和内应力,改善 钢的塑性和韧性,为热轧后继续冷轧作准备。 提高不锈钢的耐腐蚀性。

表面加工等级

表面加工等级

本着质量兴企、用户至上的宗旨 创立诚信、合作、共赢的局面

感谢聆听 敬请指教

THE END

德国

德国 德国 法国

14

14 2.1 7

修磨、磨砂工序

修磨机组

新增装备产地及设计产能

生产工序 原料退火酸洗工序 机组名称 1#热线 4#轧机 投用日期 2005 2005 制造厂家 法国 德国 设计生产能力(万吨) 80 10

5#轧机

轧制工序 6#轧机 7#轧机 8#轧机 成品退火酸洗工序 3#冷线 5#纵切 剪切工序 6#纵切 拉矫线

400系列

400系不锈钢是一种节镍型不锈钢,按组织可分为 铁素体系和马氏体系两大类。

430系列(1Cr17与TSZB):430作为铁素体钢的代表钢种,热膨胀率低,成形

性及耐氧化性优。广泛用于耐热器具、燃烧器、家电产品、2类餐具、厨房洗涤 槽、外部装饰材料、螺栓、螺母、CD杆、筛网等。

1Cr17规格:0.4~3.0mm, TSZB规格1.45mm

第三部分 冷轧不锈钢产品规格

300系列

304系列:0Cr18Ni9、0Cr19Ni9,规格:0.3~3.0mm 321系列:1Cr18Ni9Ti,规格:0.5~3.0mm 301 系列:包括普通0Cr17Ni7和普通1Cr17Ni7,以及 SUS301T、SUS301L、301S、301B。后4种同样属 于0-1Cr17Ni7系列,只是成分控制上有区别,规格: 0.8~1.5mm 316系列: 0Cr17Ni12Mo2(SUS316) 00Cr17Ni14Mo2(SUS316L) 规格:2.5~3.0mm

4.8

25 3 12.5 12.5 12.5 5 17.5 17.5 33 28 17.6 0.7

轧制工序

1#轧机 2#轧机 3#轧机 0#冷线

成品退火酸洗工序

1#冷线 2#冷线

平整工序

1#平整 2#平整 1#纵切 2#纵切

剪切工序

3#纵切

4#纵切 1#、2#横切

2003

2003 1967 2002

的冲击值,有一定的切削加工性,广泛用于叶片、泵轴、叶轮、紧固件、耐磨件、 刀具。规格:1.0~3.0mm

410系列(0-1Cr13、410L):

410、410S为低铬马氏体不锈钢,具有不锈性而且具有耐蚀性 以及可焊性均优于碳较高的1Cr13-4Cr13,它具有良好的塑性、韧性 和冷成性,主要用于制造耐水蒸、碳酸氢铵母液等部件和设备的衬 里。 410L是在410钢的基础上,降低了含C量的低碳低铬铁素体不锈钢,欧 洲标准钢号为1.4003。具有优良的加工性、抗焊接变形,耐高温氧 化性以及实用型和经济型。其应用领域非常广泛。该钢具有良好的 可焊接性、较好的强度、较高的耐一般腐蚀和磨擦特点,特别是可 取代镀层碳钢。 410规格:1.0~3.0mm,410S:0.6~3.0mm,410L规格:0.8~1.6mm

轧制

使热轧原料在一定 的压力下,成型具有一 定厚度偏差,板形良好 的冷轧钢带。 目的:

1、厚度规格减薄; 2、控制产品厚度精度; 3、提高表面光洁度; 4、改善钢的组织,提高产品的使用性能。

成品退火酸洗

脱脂、退火、酸洗、清洗烘干

酸洗:

将冷轧退火后钢板表面形成的氧化铁皮,经中性电解 除鳞,混酸发白钝化,刷洗烘干形成银白色表面。

抛丸:

将大量直径仅为0.3~0.4mm的铸钢丸高速喷 射在运行中的钢板上,用以清除钢带上下表面的氧 化铁鳞。

酸洗:

通过化学反应,彻底清除带钢表面的氧化铁皮,并使 之钝化,形成耐蚀、发白的表面。

酸洗途径 — 硫酸酸洗、混酸酸洗

硫酸酸洗:去除氧化铁皮,并使之剥离不锈钢基体 混酸酸洗:消除贫Cr层,形成Cr2O3的抗氧化层,使表面钝 化发白

主要装备介绍-平整机组

配置:主平整机、工作辊 清洁装置 速度:0-300-600m/min 平整压力:1000吨(max) 厚度:0.3-3.0 卷重:20吨 生产能力:28万吨

主要装备介绍-纵切线

功能:切边、分条、 表面检查 剪切宽度:600mm— 1300mm;剪切厚度: 0.3mm—3.0mm 卷重:20吨 生产能 力:14万吨/条