产品开发转移生产流程 1

产品开发生产流程

产品开发生产流程产品开发生产流程是指将产品从概念设计到批量生产投放市场的全过程。

这个过程涉及到创新研发、设计、原材料采购、生产制造、质量控制、销售和售后服务等多个环节。

下面将以汽车生产为例,详细介绍产品开发生产流程。

1.创新研发阶段:产品开发的第一步是进行创新研发。

公司的研发团队根据市场需求和公司战略规划,通过市场调研、竞争分析等方法确定产品的创新方向和技术要求。

2.设计阶段:在创新研发的基础上,设计团队开始进行产品的详细设计。

包括外观设计、结构设计、功能设计等。

在这一阶段,通常会使用计算机辅助设计软件进行模拟分析和优化设计。

3.原材料采购:设计确定后,需要采购相应的原材料和零部件。

这个过程包括选择供应商、谈判价格、签订合同等。

同时还需要保证原材料的质量和供应的稳定性。

4.生产制造:原材料到货后,会进入到生产车间进行加工和制造。

这个过程涉及到产品组装、焊接、喷涂等工艺操作。

同时,需要进行一系列的质量控制和检测,以确保产品的质量。

5.质量控制:产品的质量控制是整个生产过程中非常重要的环节。

公司会建立质量控制体系,并制定相应的标准和流程。

通过各种测试和检验手段,对产品的各项指标进行严格监控,以确保产品符合质量要求。

6.销售和市场推广:产品生产完成后,进入销售和市场推广阶段。

公司将产品推向市场,进行市场营销和销售活动,以获取订单。

这个阶段需要进行广告宣传、销售渠道开发、客户关系管理等工作。

7.售后服务:产品销售后,需要提供良好的售后服务,保证用户的满意度和忠诚度。

这个阶段包括维修、保养、退换货等服务。

同时,还需要收集用户反馈,改进产品和服务。

总结起来,产品开发生产流程从创新研发开始,经过设计、原材料采购、生产制造、质量控制、销售和售后服务等环节。

每个环节都需要进行详细的规划和管理,以确保产品能够按时、按量、按质量生产出来,并满足市场需求。

只有通过高效的流程管理和严格的质量控制,才能保障企业的竞争力和产品的市场地位。

产品设计生产流程

产品设计生产流程产品生产过程是指从原材料投入到成品出产的全过程,通常包括工艺过程、检验过程、运输过程、等待停歇过程和自然过程。

小编给大家整理了关于产品设计生产流程,希望你们喜欢!产品设计生产流程1.质量管理和联在品质的追求上是永不妥协的,同时展现精益求精的态度。

在制造过程中,为满足客户要求的交期与品质,从供应商管理、入料检验、生产过程、可靠度测试,到出货检验系统,皆以强大的品质管理系统作为生产的后盾。

针对整个制造过程中各项品质记录提供即时品质监控与回应,迅速的掌控品质状况与产品可追溯性,以生产符合设计规格与超越客户要求的无瑕产品。

2.质量工程和联对于品质的要求不断精益求精,并坚持完美。

同时,以持续创新改善的”精实六个标准差”精神,勇于追求世界一流的绿色产品,以期为客户严格把关,提供最高品质的产品。

为确保产品开发到量产的品质,和联将开发到量产的过程细分成数个阶段,每阶段都有其指标性的任务与品质要求,并透过严密品质工程管理,以及产品验证,从供应商管理到出货检验,藉由先进的设备工具及各项严谨的测试流程,对其进行老化实验、可靠度实验、有害物质检测、焊点分析、ESD防护等全面性检测系统,迅速反应变异,以确保出货品质。

3.供应链管理运用全球运筹,强化供应链管理,为确保供货效率的极大化,和联对于供应链中的各个环节都保持着最紧密的结合。

透过高度整合的运筹管理、最先进的资讯设备,及对于零件供应商的长期训练及管理,我们得以最有效的方式控管整个供应系统。

如此才能完整的满足客户需求,并提供客户最满意的服务及品质。

4.生产管理快速复制生产基地:经由人才库的建立、有计划的干部召募、完善的教育训练体系,及详细的工厂规画资料库,我们以最有效率的方式协调各单位作业和精准的建厂时程控管。

提高生产制程弹性:透过高度模组化的机器设备及专业预测,迅速为客户量身打造适合不同需求的专用生产线,以大幅提高效率及产能。

严密控管生产成本:在最高标准的品质掌握之下,于制造的各个阶段严格控管各项成本,以期达到最佳的各户满意度。

新项目产品开发及试转产程序

新项目产品开发及试转产程序编制: 日期:审核: 日期:批准: 日期:1.0 目的规范模具、工装开发、验收、移交流程,定义各部门的职责。

并为了试产、转产的顺利进行,有效的评估产能,指导相关人员充分做好试产、转产前的准备工作,保证产品生产时效的符合性,防止批量性不良事故发生和品质的保证。

使模具能够满足公司持续稳定生产,缩短模具开发制作交期,提升公司效益。

2.0 适用范围适用于本公司以下部门,工程技术部、生产部、质保部、采购部、销售部、财务部(仓库),及所需正常生产的所有模具、工装。

3.0 定义3.1 模具分类定义。

3.1.1 新项目所需制作的模具、工装:指根据客户新产品开发需求所研发制作的模具、工装。

3.1.2 生产所需制作备用的模具、工装:指目前已生产中的模具、工装,由于模具寿命、模具缺陷或内部改进等方面原因提出的需求。

3.1.3 客户或客户指定第三方移管模具:指根据客户要求,从客户处或客户指定的第三方供应商移交给我公司生产使用的模具、工装。

4.0 职责4.1 工程技术部4.1.1负责新项目产品开发的技术规格书及与供应商技术沟通及确定,模具、工装申购及开发。

4.1.2负责产品内部技术的讨论及模具、工装技术要求、工艺要求的制定。

4.1.3负责与模具、工装供应商的技术沟通及设计方案的审核。

4.1.4负责模具、工装开发制作过程的跟踪及监督《模具工装开发进度计划表》。

4.1.5 参与组织确定合作模具、工装供应商。

4.1.5负责组织模具、工装的预验收、终验收、移交。

4.1.6负责内部试模及试生产工作的组织和协调,包括符合性测试确认及试产物料的确认等。

4.1.7负责新模具工装图纸、技术资料、工艺资料及所需备件的整理、发行及移交。

4.1.8负责新模具工装移交前的培训,包括操作使用、工艺培训、质量要求等。

4.1.9主导供应商培训内部模具维修人员模具维修保养工作。

4.1.10负责模具、工装的试生产评估,并制定试生产报告,依据制定模具生产作业指导书。

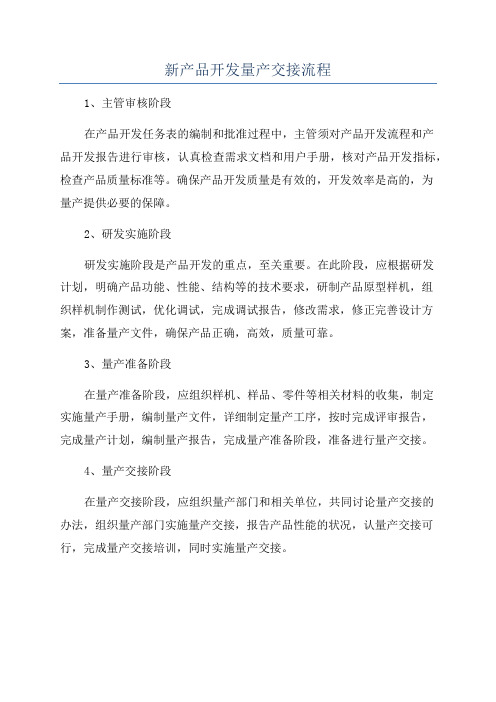

新产品开发量产交接流程

新产品开发量产交接流程

1、主管审核阶段

在产品开发任务表的编制和批准过程中,主管须对产品开发流程和产

品开发报告进行审核,认真检查需求文档和用户手册,核对产品开发指标,检查产品质量标准等。

确保产品开发质量是有效的,开发效率是高的,为

量产提供必要的保障。

2、研发实施阶段

研发实施阶段是产品开发的重点,至关重要。

在此阶段,应根据研发

计划,明确产品功能、性能、结构等的技术要求,研制产品原型样机,组

织样机制作测试,优化调试,完成调试报告,修改需求,修正完善设计方案,准备量产文件,确保产品正确,高效,质量可靠。

3、量产准备阶段

在量产准备阶段,应组织样机、样品、零件等相关材料的收集,制定

实施量产手册,编制量产文件,详细制定量产工序,按时完成评审报告,

完成量产计划,编制量产报告,完成量产准备阶段,准备进行量产交接。

4、量产交接阶段

在量产交接阶段,应组织量产部门和相关单位,共同讨论量产交接的

办法,组织量产部门实施量产交接,报告产品性能的状况,认量产交接可行,完成量产交接培训,同时实施量产交接。

简述新产品开发过程

简述新产品开发过程新产品开发过程是企业实现创新和增长的关键。

它涉及从市场调研、概念设计、原型开发到测试、生产和推广等多个环节。

本文将详细介绍新产品开发过程的各个阶段及其特点。

一、市场调研阶段市场调研是新产品开发过程中的第一步,它旨在了解市场需求和竞争情况,为后续的产品设计提供依据。

市场调研可以通过问卷调查、焦点小组讨论、深度访谈等方式进行。

在这个阶段,企业需要考虑以下几个方面:1. 目标市场:确定要进入的市场范围,并了解该市场的规模、增长率和竞争情况。

2. 顾客需求:了解目标客户群体的需求和偏好,掌握他们购买产品时考虑的因素。

3. 竞争对手:分析竞争对手的产品特点、价格策略和营销手段,找到自己的差异化优势。

二、概念设计阶段概念设计是将市场调研结果转化为可行性方案的过程。

在这个阶段,企业需要制定产品的概念设计方案,包括产品的功能、特点、外观等。

这个阶段需要考虑以下几个方面:1. 创新性:将市场调研结果转化为创新性的产品概念,满足顾客需求并具有差异化优势。

2. 可行性:考虑技术、成本和生产等方面的可行性,确保产品能够实现并盈利。

3. 市场适应性:将概念设计与目标市场需求相匹配,确保产品具有良好的市场适应性。

三、原型开发阶段原型开发是将概念设计转化为实际产品的过程。

在这个阶段,企业需要制作出可用于测试和验证的产品原型。

这个阶段需要考虑以下几个方面:1. 材料选择:选择合适的材料来制作原型,并考虑材料成本和可用性。

2. 工艺流程:确定生产工艺流程,确保原型能够按照规定要求进行生产。

3. 测试验证:对原型进行测试和验证,发现问题并进行改进。

四、测试阶段测试是在真实环境下对新产品进行测试和验证的过程。

在这个阶段,企业需要进行用户体验测试、功能测试、可靠性测试等。

这个阶段需要考虑以下几个方面:1. 用户体验:测试产品的易用性和用户体验,发现问题并进行改进。

2. 功能测试:测试产品的各项功能是否正常,发现问题并进行改进。

服装新产品研发生产流程

服装新产品研发生产流程芮芳芳(苏州天源服装有限公司,江苏苏州 215000)投稿日期:2015-06-07作者简介:芮芳芳(1981-),女,江苏苏州人,主要从事研究服装开发生产管理工作,任职11年,每年负责开发的服装 新款数目达千余多。

摘 要 在中高档服装的系统中,新产品开发应该遵循一定的程序来进行。

所谓服装新产品的开发程序,是指从市场的调研、产品的设计构思、样品的制版打样、多部门的鉴定、试产试销、下单生产销售及销后服务所经历的步骤和阶段。

对流程中的各个环节制定明确的日程表,在不同的阶段有着不同的操作特征,设计开发工作,按照计划书进行规范的操作,从而达到预期的目标。

关键词 市场调研;构想;款式设计;制样;预售单;投产销售 中图分类号:F426.86 文献标识码:A Abstract New product development should follow certain procedures in the middle and high-end garment systems. Development procedures of New garments refer to processes and phases on market survey, new product ideas and design, samples pattern-making, cross-department evaluation, trial production and sale, order placing, production, sale and after-sales service. Explicit calendar should be established to clarify each process of each phase. Different phases have different operational characteristics. Design and development should proceed strictly according to the calendar and plan so that the expected targets could be achievedKey words market survey; ideas; style design; sample making; production and salesNew development production procedure for garmentRUI Fang-fang(Suzhou Tianyuan Garments Co,Ltd, Jiangsu Suzhou 215000, China)服装新产品开发是针对特定的市场消费群体与流行趋势,按计划进行设计生产,最终提供所需产品的过程。

一汽大众产品开发过程

1.CSC质保评分表 2.预选厂的检具投资计划 3.系统供应商协议 4.外协件质量规划(根据项目进展进行更新)

2 重点零件启动会

1.提出检具要求

KickOff Metting(定厂 2.QPN的准备,制定QPN各阶段计划

之后两周内召开)

3.首批样件的计划

QPN A阶段-信息调整 4.实验室检验计划

5.尺寸/匹配检验计划Biblioteka 零件设计方案评审多阶段2TP

完善质保 任务书

零件设计方案评审

QPN培训

4、QPN-外协件管理流程质保相关工作

DF (-24)

BF (-18)

LF (-12)

VFF(-8) PVS(-6) 0S(-3)

SOP(0)

外协件管理流程

1.CSC 发包

2.启动会 KickOff meeting

QPN A阶段 (时间和计划)

目的:早期识别目标偏差,如质量/时间进度/产能

流程:被选定的供应商使用B2B软件,直接用于在CSC选厂的范围内的 零件。

对零件负责人和供应商的优势: CSC定厂后4周已经进行了第一次评价 集团内部标准流程、信息有效交换 “检查表”格式,前期识别目标偏差 理论上系统评价项目进程 简单/快速QPN实施

(早) (标准化)

1.6 相关/类似零件/生产线是否曾经导致售后抱怨FI,故障事件预测,汽车抛锚)?

1.7 供应商过去是否在自己实施2日试生产时存在问题或者与用户厂方面的评价有本质的偏差?

1.8 相关零件过去是否在生产启动时导致重大问题(零件负责人经验)? 如果没有一个提问回答为"是"的话,该零件是优先级为3的零件.如果至少有一个提问回答为"是"的话,则该零件是优先级为2的零件.接下来考虑问 题组2.

RFQ及新产品开发流程

精心整理

备注:

1.T1送样後,若客户有急订单需出货,业务提ECRor连络单

经最高主管签核後,另外先安排订单出货生产,其余流程继续执行

2.若为延伸TYPE则由大陆工程处理(如新增颜色,电镀规格,修改柱高焊脚长等)

3.此流程从2D拆图到T1样品约45~50天,到试产约4个月

若

(

,

4.

5.

6.

向相关单位做专案会议报告,

在会议上由刘副总,李副总,王总,焦总做最後决定

7.所有新开发案件在未结案前,其所提出的单据上皆须注明RFQ编号

以利後续开发费用整理

相关表单:

工程內部會議新產品進度-20120104.xls 業務-工程專案進度表-自制件.xls 業務-工程專案進度表-外購件.xls WF-EN-009-C_Proje 设备开发进度表進度表.xls

产品承认书承認書封面.pdf

模具验收单塑膠模具試產完成驗收單.doc 沖壓模具試產完成

精心整理

来源网络,仅供个人学习参考。

产品开发批量转产报告

产品开发批量转产报告1. 引言本报告旨在汇报公司在产品开发过程中的转产计划和实施情况。

转产是指将产品的生产从一个工厂转移到另一个工厂或者增加新的生产线,以满足市场需求和提高生产效率。

本报告将详细介绍转产的原因、计划、实施过程以及预期效果。

2. 转产原因转产的主要原因是由于目前的生产线已经无法满足市场的需求,公司决定增加新的生产线来提高产能。

在产品开发过程中,我们发现原有的生产线无法满足产品质量和生产效率的要求,因此,公司决定对产品进行批量转产。

3. 转产计划3.1 转产目标我们的目标是在1个月的时间内,完成产品的批量转产,并确保新的生产线能够满足产品的质量和产能要求。

3.2 转产步骤转产计划分为以下几个步骤:3.2.1 确定新工厂或线路根据公司的需求和资源分配,确定新的生产工厂或增加新的生产线。

3.2.2 设备调整将原有的生产设备进行检查和维护,确保其在新的生产线上的正常运行。

同时,购买和安装新的设备,以提高生产效率和产品质量。

3.2.3 人员培训新的生产线需要经过人员培训,确保操作人员熟悉新的设备和工艺流程。

为此,公司将在转产前组织相关培训,并指派专业人员进行指导和培训。

3.2.4 测试和改进在新的生产线上进行产品测试,以验证产品的质量和产能。

同时,根据测试结果进行改进,确保产品能够达到市场要求。

3.3 时间计划根据以上步骤,公司制定了以下的时间计划表:步骤开始时间完成时间- - -新工厂选址2021年8月1日2021年8月5日设备调整2021年8月6日2021年8月10日人员培训2021年8月11日2021年8月20日测试和改进2021年8月21日2021年8月31日上线生产2021年9月1日-4. 转产实施过程在转产过程中,我们按照上述计划一步步进行,确保每个步骤的顺利进行。

在新工厂选址过程中,公司考虑到地理位置、交通便利程度、劳动力资源等多方面因素,最终选定了一个适合的工厂。

在设备调整过程中,我们按照工艺流程进行设备检查和维护,同时采购了新的设备来提高生产效率。

新产品开发与生产流程设计

新产品开发与生产流程设计新产品开发与生产流程设计一、引言随着科技进步的不断推动,市场竞争日益激烈,新产品的研发与生产成为企业发展的重要环节。

新产品的成功开发与生产,不仅需要技术上的支持,更需要完善的流程设计来保证产品质量和进度。

本文主要探讨新产品开发与生产流程设计的重要性,并提出一种可行的流程设计方案。

二、新产品开发与生产流程的重要性1. 提高产品质量新产品的开发与生产流程设计可以帮助企业在设计、制造、测试等环节中,提前进行规划和控制,避免产品品质问题。

通过科学而系统的流程设计,可以确保产品设计和制造的每个环节都得到严格的监控和控制,以提高产品的一致性和可靠性。

2. 缩短产品上市时间新产品在市场上的时间越早,企业的竞争优势越大。

通过流程设计,可以将新产品的研发和生产过程进行分解,并设立明确的目标和时间节点,以保证各个环节的协同和高效。

同时,流程设计可以避免重复设计和制造的情况,减少了不必要的时间和资源浪费,从而缩短了产品的上市时间。

3. 提高生产效率和降低成本新产品的研发和生产过程通常是一个复杂的工程,需要多个部门和团队之间的协调合作。

通过流程设计,可以明确各个部门的职责和工作流程,并设立相应的沟通和协作机制,以提高各部门之间的配合效率。

同时,流程设计可以识别出重复工作、资源浪费和短板环节,通过优化来降低生产成本。

三、新产品开发与生产流程设计的步骤1. 制定新产品开发和生产策略在新产品开发和生产之前,企业首先需要明确新产品的战略目标和市场需求,制定相应的开发和生产策略。

策略制定需要考虑到技术可行性、市场需求、竞争对手等因素,并与企业的整体战略和资源相匹配。

2. 确定新产品的设计和制造要求新产品的设计和制造要求是基于市场需求和技术可行性的基础上确定的。

企业需要充分了解客户需求,并结合现有技术和资源的情况,确定新产品的设计和制造要求,包括功能需求、性能需求、质量要求等。

3. 制定新产品开发和生产计划基于新产品的设计和制造要求,企业需要制定详细的开发和生产计划,明确每个环节的目标和时间节点。

新产品开发流程图

新产品开发流程图在新产品开发的领域,流程图的绘制是至关重要的。

它是一种视觉工具,可以帮助我们理解和规划从概念到实现的整个过程。

以下是新产品开发的一般流程图。

在概念阶段,我们对市场需求、技术趋势、竞争对手等进行深入研究,以形成创新的想法和概念。

这个阶段的结果是一个或多个清晰、创新的产品概念。

在预研阶段,我们对选定的产品概念进行更深入的市场和技术研究。

我们进行市场分析以确定产品的潜在市场和目标用户,进行技术评估以确定技术的可行性。

这个阶段的结果是确定产品概念的可行性,并制定详细的产品规格和设计要求。

在设计阶段,我们将概念转化为实际的产品设计。

我们进行原型设计和测试,以验证设计的可行性和满足用户需求。

这个阶段的结果是产品的详细设计和原型。

在开发阶段,我们将设计转化为实际的产品。

我们进行制造和测试,以验证产品的质量和性能。

这个阶段的结果是制造出产品样品。

在测试阶段,我们对产品进行全面的测试,包括功能测试、安全测试、用户测试等。

这个阶段的结果是产品的改进和优化建议。

在发布阶段,我们将产品引入市场。

我们进行市场推广和销售,以吸引用户和提高市场份额。

这个阶段的结果是产品的销售和市场份额的增长。

在后期阶段,我们对产品进行持续的维护和更新。

我们收集用户反馈,进行产品改进和升级,以满足用户需求和市场变化。

这个阶段的结果是产品的持续改进和更新。

以上就是新产品开发的流程图。

每个阶段都有其特定的任务和目标,每个阶段的输出都是下一个阶段的输入。

因此,对于每个阶段,我们都必须进行充分的规划和准备,以确保产品的成功开发和上市。

新产品开发是企业持续发展的重要环节,它涉及到多个方面的步骤和流程。

本文将详细介绍新产品开发的流程图,帮助读者更好地理解这一过程。

新产品开发的第一个阶段是创意阶段。

在这个阶段,企业需要寻找新的市场机会和产品创意。

这可以通过市场调研、分析客户需求、收集行业信息等方式来实现。

一旦发现有潜力的创意,企业可以将其记录下来,并开始进行初步的可行性分析。

新药生产技术转移流程 (1)

新药生产技术转移1人员及职责新药生产技术转移一般实行项目管理,应由转移方(研发部门)和接收方(生产系统)共同组建药品技术转移项目组,项目负责人应由接收方担任。

转移小组的构成应包括,但不限于下列方面:➢研究开发部门(转移方)➢生产部门(接收方)➢质量部门(接收方)➢工程部(如适用)(接收方)1.1项目负责人项目负责人应具有丰富的生产实践经验,一般由质量管理部门的资深人员担任。

其职责包括但不限于:➢代表接收方与生产方签订技术转移合同➢组成项目组,制定项目计划和预算➢领导项目组,从总体上把握整个项目的进展和预算控制➢负责转移方提供所有技术资料、样品、原辅料(必要时)的接收➢负责将整个项目分为若干子项目,分配给相关人员,并监督执行➢协调并跟踪各子项目进程,必要时向转移方提出技术培训的要求➢负责技术评估/风险评估报告、技术转移方案与报告的批准1.2研究开发部门研究开发部门作为转移方,应由该药品的研发者作为项目组成员。

必要时,药品研发中负责处方、工艺、质量研究的人员均应加入项目组,以确保药品开发过程中信息的完全转移。

研究开发部门的主要职责包括但不限于:➢提供所有的技术资料,如原辅料生产商和质量标准、处方、生产方法、中间控制标准、成品质量标准、包装材料质量标准、稳定性数据、药品与包材相容性实验数据等等➢提供样品、原辅料、包装材料(必要时);➢提供技术支持,必要时提供技术培训➢参与技术转移过程中的风险评估,特别是对需要进行变更的内容进行评估➢负责起草技术转移方案,如分析方法转移、处方和工艺的转移等等1.3质量管理部门质量管理部门作为接收方的一员,主要是进行法规符号性评估,并负责质量标准、检验方法的转移。

其主要职责包括但不限于:➢负责评估原辅料、包装材料、中间产品、成品的质量标准,并起草评估报告➢负责制定原辅料、包装材料、中间产品、成品的内部质量标准;➢协助转移方进行分析方法转移并复核分析方法转移报告,或进行分析方法验证并起草分析方法验证报告➢制定稳定性研究方案;➢评估整个技术转移过程的法规符合性➢负责整个转移过程的文件(包括图纸)归档1.4生产部门生产部门作为接收方的一员,主要工作是协助转移方确定商业化生产的的处方和工艺。

新项目产品开发及试转产程序

精心整理新项目产品开发及试转产程序编制:日期:审核:日期:1.0防止批量性不良事故发生和品质的保证。

使模具能够满足公司持续稳定生产,缩短模具开发制作交期,提升公司效益。

2.0适用范围适用于本公司以下部门,工程技术部、生产部、质保部、采购部、销售部、财务部(仓库),及所需正常生产的所有模具、工装。

3.0定义3.1模具分类定义。

3.1.1新项目所需制作的模具、工装:指根据客户新产品开发需求所研发制作的模具、工装。

3.1.2生产所需制作备用的模具、工装:指目前已生产中的模具、工装,由于模具寿命、模具缺陷或内部改进等方面原因提出的需求。

3.1.3客户或客户指定第三方移管模具:指根据客户要求,从客户处或客户指定的第三方供应商移交给我公司生产使用的模具、工装。

4.0职责4.1工程技术部开发。

4.24.2.4负责模具、工装价格、交期的最终确认以及合同的签订和订单的释放。

4.2.5负责商务、合同进度方面的沟通和跟踪。

料计划的准备。

4.3销售部、分析及客户方面的沟通,并形成报告《新产品开发项目建议书》。

4.3.2负责组织召开新项目开发的立项评审会议并形成记录《新产品开发初步评审单》、《项目可行性分析立项报告》。

4.4质保部4.4.2负责与供应商沟通检验方法,并确定最终统一的检测方法。

4.4.3负责组织制定模具生产产品的检验控制计划并发行。

4.4.4参与模具供应商的评定。

组织有争议的开发样件检测评审会议,包括功能。

外观和可靠性试验等。

产线跟线和试转产问题点的追踪或跟进,量产后问题点的总结等质量问题。

5.05.1新项目产品模具、工装开发作业内容5.1.1工程技术部:模具、工装技术方案及产品信息确认后,项目负责人进行模具、工装开发申请及工作分解。

制定模具、工装技术要求并填写相关采《购物料申请单》。

5.1.1.3根据客户交期要求,制定《模具、工装开发进度表》并全程监督加工制造、组装调试过程。

5.1.1.4对新项目编制APQP文件。

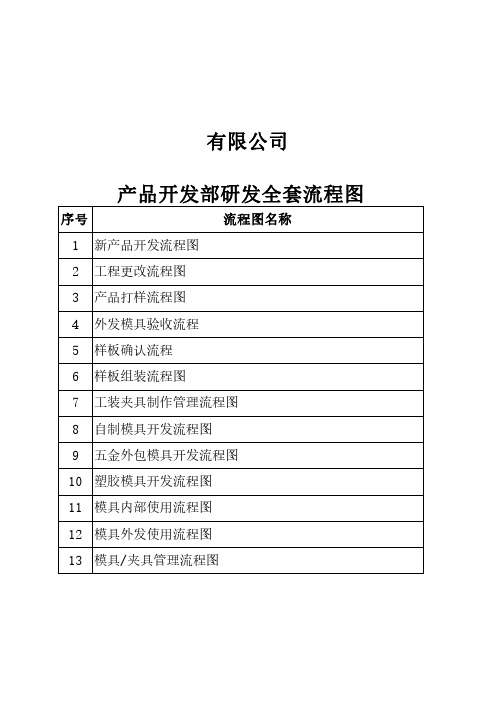

产品开发部研发全套流程图

物料采购

(厂长审核, 成本总监批准)

模房-“申购单”

制作

模房-“外协单”

( 如需外协,厂长审核,成

本总监批准)

质量跟踪 进度跟踪

公模 司房 责责 任任

试模

(模房知会研发下通知,工

研发-“试模通知单” 研发-“试模报告”

程师协同试模单位)

OK

NG

研发-“模具验收报告”

验收

研发-样板确认

入库

仓库-“入库单” 仓库-“五金外包模具一览表”

描件存放项目过程文件

可靠性测试

少批量试产准备 少批量试产

少批量试产总结

客户样板 资料更新

OK

业务寄样

参与:样板房 业务

参与:参与 PIE

记录文件:《试产报告》 参与:研发 采购 生产 仓库 实验室 PIE 批准:厂长

记录文件:《会议记录》 参与:研发 采购 生产 仓库 实验室 PIE

记录文件:《测试报告》 参与:研发 采购 批准:研发经理 存档要求:原件存放在文件夹,电子档扫

存档要求:原件存放在文件夹,电

记录文件:《规格书》 《BOM》

参与:研发 批准:研发经理 存档要求:原件存放在文件夹,电

记录文件:《英文BOM》《英文爆炸 图》《英文原理图》 参与:研发 批准:研发经理

存档要求:原件存放在文件夹,电

记录文件:《电子BOM》《电路原理图》 《PCB字符图》 参与:研发 批准:研发经理

批准:研发经理

批准:副总

存档要求:原件存放在文件夹, 存档要求:原件存放在文件夹,

电子档存放外来文件

电子档存放项目过程文件

首件试装/测试 首件评估

记录文件:《试装记录》《首件测试报告》 参与:研发 实验室 样板房 批准:研发经理

生产企业工作流程

生产企业工作流程生产企业的工作流程是指从产品设计、原材料采购、生产制造、质量检验到产品包装、销售等一系列环节的有机衔接和协调,是企业实现高效生产和产品质量保障的重要保障。

下面将从这几个方面来介绍生产企业的工作流程。

首先,产品设计是生产企业工作流程的第一步。

产品设计的好坏直接影响到后续生产制造的效率和产品质量。

在产品设计阶段,需要充分考虑产品的功能、结构、外观等方面,确保产品能够满足市场需求和客户要求。

同时,还需要与工艺工程师、生产人员等密切合作,确保产品设计能够顺利转化为实际生产过程中的可行方案。

其次,原材料采购是生产企业工作流程中至关重要的一环。

原材料的质量和供应稳定性直接影响到产品的质量和生产进度。

因此,生产企业需要建立健全的供应商管理体系,选择信誉良好、质量可靠的供应商,确保原材料的质量和供货及时性。

同时,还需要与供应商建立长期稳定的合作关系,共同推动供应链的优化和升级。

接下来是生产制造环节。

在生产制造过程中,需要严格执行生产计划,合理安排生产任务,确保生产线的稳定运行和生产效率的最大化。

同时,还需要加强生产过程的质量控制,及时发现并解决生产中出现的问题,确保产品的质量达到标准要求。

质量检验是生产企业工作流程中不可或缺的一环。

质量检验的目的是确保产品的质量符合标准要求,能够满足客户的需求。

在质量检验过程中,需要建立科学的检验标准和方法,严格执行质量检验流程,确保产品质量的可控和可靠。

最后是产品包装和销售环节。

产品包装是产品销售的第一形象,好的包装能够提升产品的附加值,吸引消费者的注意。

因此,生产企业需要在产品包装设计上下功夫,确保产品包装能够体现产品的特点和品牌形象。

在销售环节,需要建立完善的销售渠道和客户服务体系,确保产品能够顺利进入市场并得到消费者的认可和信赖。

综上所述,生产企业的工作流程是一个复杂而又有机的系统工程,需要各个环节的紧密配合和协同合作。

只有通过不断优化和改进工作流程,提高生产效率和产品质量,才能够在激烈的市场竞争中立于不败之地,实现企业的可持续发展。

新药研发生产技术转移指导原则

负责将整个项目分为若干子项目,分配给相关人员,并监督执行

协调并跟踪各子项目进程,必要时向转移方提出技术培训的要求

负责技术评估/风险评估报告、技术转移方案与报告的批准

2.2研究开发部门

研究开发部门作为转移方,应由该药品的研发者作为项目组成员。必要时,药品研发中负责处方、工艺、质量研究的人员均应加入项目组,以确保药品开发过程中信息的完全转移。研究开发部门的主要职责包括但不限于:

3.2技术评估

技术评估在整个转移过程中起着承上启下的作用。评估主要是根据文件资料,评估药品商业化生产所用材料、设备、处方、工艺等与研发阶段的差异。评估过程也是对药品技术资料的熟悉过程。

评估对象主要为:原辅料、包装材料来源与标准是否适用;设备能力;不同批量、原辅料变化对处方的影响;工艺流程、中间控制项目、检验方法是否适用。应逐一列出研发阶段与商业化生产后的差别,并评估可能带来的影响。

3.2.2公用系统、设备

研发阶段所得数据均基于实验室设备的生产,商业化生产的设备不可能都与之完全相同。因此,需对研发设备和生产设备的原理、能力等进行比较,根据比较结果、研发数据以及预期用途,对商业化生产的设备性能提出要求,并进行性能确认。必要时,需要进行设备改造或采购新设备。如复方氨基酸注射液的生产,为防止氨基酸降解,要求配制、灌封过程中顶空氧气含量低于0.5%。那么对配制、灌封系统的要求为顶空氧含量小于0.5%;可用水模拟生产过程,随机选取40瓶样品测定顶空氧含量,来判断设备性能是否符合预期要求。

新药生产技术转移的内容包括生产工艺、中控项目、原辅料和成品标准、检验方法及其它与产品质量相关联的技术、知识。以上内容,在实验室研究开发阶段已经确立,但仅适用于实验室规模产品的生产。对于商业化生产,需要对以上内容进行评估,必要时,有些内容可能需要修改。

产品开发流程标准.doc

产品开发流程标准.doc产品开发流程规范产品开发过程典型的产品设计过程包含四个阶段:概念开发和产品规划阶段、详细设计阶段、小规模生产阶段、增量生产阶段。

1、在概念开发与产品规划阶段,将有关市场机会、竞争力、技术可行性、生产需求、对上一代产品优缺点的反馈的信息综合起来,确定新产品的框架。

这包括新产品的概念设计、目标市场、期望性能的水平、投资需求与财务影响。

在决定某一新产品是否开发之前,企业还可以用小规模实验对概念、观点进行验证。

实验可包括样品制作和征求潜在顾客意见。

2、详细设计阶段,一旦方案通过,新产品项目便转入详细设计阶段。

该阶段基本活动是产品原型的设计与构造以及商业生产中的使用的工具与设备的开发。

详细产品工程的核心是设计--建立--测试循环。

所需的产品与过程都要在概念上定义,而且体现于产品原型中(可在计算机中或以物质实体形式存在),接着应进行对产品的模拟使用测试。

如果原形不能体现期望性能特征,工程师则应寻求设计改进以弥补这一差异,重复进行设计--建立--测试循环。

详细产品工程阶段结束以产品的最终设计达到规定的技术要求并签字认可作为标志。

3、小规模生产的阶段,在该阶段中,在生产设备上加工与测试的单个零件已装配在一起,并作为一个系统在工厂内接受测试。

在小规模生产中,应生产一定数量的产品,也应当测试新的或改进的生产过程应付商业生产的能力。

正是在产品开发过程中的这一时刻,整个系统(设计、详细设计、工具与设备、零部件、装配顺序、生产监理、操作工、技术员)组合在一起。

4、开发的最后一个阶段是增量生产。

在增量生产中,开始是一个相对较低的数量水平上进行生产;当组织对自己(和供应商)连续生产能力及市场销售产品的能力的信心增强时,产量开始增加。

5、验收阶段产品开发的基本流程基本开发流程的六个阶段是:阶段0,计划:规划经常被作为零阶段是因为它先于项目的达成和实际产品开发过程的启动。

这一阶段始于公司策略,并包括对技术开发和市场目标的评估。

市场新产品开发流程

市场新产品开发流程引言市场新产品的开发对于企业来说至关重要,它能够带来新的利润来源和市场份额增长。

然而,新产品的开发并不是一项简单的任务,需要经过一系列的流程和步骤来确保成功。

本文将详细介绍市场新产品开发的流程,并探讨每个步骤的重要性以及如何有效地执行。

1. 创意发现1.1 市场调研在市场新产品开发的早期阶段,进行市场调研是非常关键的一步。

这可以帮助企业了解市场需求、竞争态势以及消费者行为,为新产品的开发提供基础数据和情报。

1.2 创意生成创意生成是市场新产品开发的基础,它需要通过多种途径和方法来产生新的产品理念。

例如,可以通过市场趋势分析、竞品研究和头脑风暴等方式来生成创意。

1.3 初步筛选在创意生成的基础上,需要对创意进行初步筛选。

这可以通过评估创意的市场潜力、技术可行性和商业可行性等方面来进行。

2. 概念开发2.1 概念设计在概念开发阶段,需要对初步筛选出的创意进行进一步的细化和设计。

这可以包括产品外观、功能特点、使用场景等方面的设计。

2.2 概念验证概念验证是确保新产品符合市场需求的重要一环。

这可以通过市场调研、消费者访谈和小规模测试等方式来进行。

2.3 概念评估概念评估的目的是对概念进行综合评估,确定其是否值得进一步开发和投入资源。

这可以包括技术评估、市场评估和财务评估等方面的考量。

3. 产品开发3.1 技术开发产品开发的核心是技术开发。

这需要将概念设计转化为具体的产品方案,包括工程设计、原型制作和测试等环节。

3.2 生产准备在产品开发的过程中,需要进行生产准备工作。

这可以包括供应链管理、生产设备准备和生产流程优化等方面。

3.3 市场测试市场测试是确保产品在市场上能够成功的关键一步。

这可以通过小规模推出、试销售和用户反馈等方式来进行。

4. 市场推广4.1 市场定位在市场推广阶段,企业需要明确产品的市场定位。

这可以通过定位分析、竞争分析和目标市场细分等方式来进行。

4.2 市场传播市场传播是将产品信息传递给目标消费者的重要手段。

新研药物技术转移方案 - v01

xxxxxxx技术转移方案1 项目背景介绍转出方:XXXXXXXXX技术开发股份有限公司一家致力于药物研发,提供专业技术服务的高新技术企业。

公司目专注于抗肿瘤(含辅助用药)、心脑血管、糖尿病、抗真菌等领域。

对重大品种、创新技术等进行专利布局,目前已陆续申请多项专利,并获得了20余项发明专利授权。

接收方:XXXXXXXXXX有限责任公司是一家医药原料药含医药中间体生产为主,集科研、生产、贸易于一体的现代化医药企业,它坐落于产业开发园内XXXXXXXXXXX科技产业开发园,公司占地面积40亩。

企业下设独立的新产品研发、生产、中试及营销中心。

本次技术转移产品:XXXXXXXX是由XXXXXXXXX技术开发股份有限公司与XXXXXXXXXX有限责任公司合作研发的仿制药,该药品主要用于XXXXXXX的患者。

具有广阔的市场需求。

2 目的建立XXXXXXXX科技有限责任公司的新产品XXXXXXX转让给XXXXXXXX药业有限公司技术转移方案,明确项目范围(所需要转移内容以及清单)、建立转移过程中项目团队并明确SU和RU双方项目工作职责、建立项目控制策略、项目计划等信息,为该产品的技术转移的成功提供依据。

3 范围本方案适用于XXXXXXXX有限责任公司和XXXXXXXX药业有限责任公司关于XXXXXXXX产品从研发转移至商业化生产项目启动和计划准备阶段、项目实施阶段、技术转移结束阶段的全过程,包括但不限于以下内容:3.1 双方团队建立及工作职责;3.2 项目沟通原则;3.3 启动和计划准备阶段需、项目实施阶段、项目结束需进行的工作;3.4 技术转移的变更和偏差处理;3.5 项目计划。

4 项目组成员及职责4.1 项目组组织架构见下图(本项目由于是从公司内部研发部门研发的产品,转移至公司XXX生产基地,项目负责人为质量副总,输出方项目小组成员为该项目产品研发经理和R&D部门的质量相关人员)。

4.3.1 RU和SU职责矩阵项目阶段-单位职责SU RU计划&准备阶段确认相关文件V落实SU提供的文件V 审核RU落实的文件V将文件转让给RU V V 起草技术评估V V 培训RU相关人员V V 起草技术转移方案V V 验证和执行受让的技术V V 物料物质采购V 备品备件采购V 仪器/试剂采购V 各种方案的起草V V执行与确认阶段组织验证和执行方案V在验证,初次和后续阶段支持RU方V进行初次生产,评估结果V 解决初次生产中发生的失败或偏差V 对最初的失败或是差距支持RU进行分析和评估V4.2姓名:XXX 职务:组员A姓名:XXXX职务:RU组姓名:XXX职务:组员:姓名:XXX职务:组员A姓名:XXX职务:组异姓名:XXX职务项目经理姓名:XXX职务:组异(来自QU)姓名:XXX职务:组员:姓名:XXX职务:组异3^ 姓名:XXXX职务:SU组长姓名:XXX职务:组异姓名:XXX职务:组员:(来自R&D4.3 职责分配表4.3.2 SU 职责4.3.3 RU 职责55.1 原则在该项目技术转移过程中,沟通应该认真地管理和进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

產品開發轉移量產流程hans 2007/8/15

業務研發

1. 新產品開案立項*全新產品* 建立我司中性標準品 -- 代碼 00

*原產品基礎上變更修改

2. 規格功能特性

*電子( 輸入 輸出 )*機構*美工

GPS單碇雙碇面板絲印

TV( NTSC/PAL )*中性標準絲印文稿

DVD/VCD/CD R/RW出碟方式 ? ---上下*依功能特性制定相關絲印標準

FM/AM RDS*除客戶特殊要求 儘量統一 顏色 字型字體MP4/MP3DIVX各功能鍵配置位置 ?

USB*決定設計的基本條件彩盒機型 功能 賣點 重點 語言

i-POD

Bluetooth主機結構說明書機型 功能說明 語言

SD

AUX-IN機芯結構保證卡機型 銷售地點 時間... 服務電話 語言其他

面板座結構紙箱 (包裝方式 附件 … ) RCA-*4

OUTPUT輸出功率 決定設計的基本條件面板結構膠袋與塑封袋

顯示屏 ?

軟件配合程序標準 ?( 開機操作畫面 語言 )

功能性操作相應顯示標準 ?

*** 以上電子 機構 美工 都應建立產品系列的標準化 制定成表格文件

*** 立項 ---> 主功能一定要優先確定 產品的特性 賣點 ---> 設計

*** 造型手板 制作 ---> 業務確認 ---> OK ----> 正式開模 ---> 進度跟進 ---> 試模打樣 ---> 檢測試裝 ---> OK --->備料生產修改NG修模NG

*** 電子 機構 美工 相關硬件 軟件 項目負責人指定 ----> 規劃進度排程表 ---> 核准 ---> 執行 ---> BOM 建立 --->

研發 ---> 試產 ---> 發行轉移 生產

*BOM OK 發行 ---> 備料( 產品型號 編碼法則 + 物料編碼 )

試產 ----研發 -- 主導

工程 -- 參與協助

檢測 ----品管依產品設計規格書項目 逐項測試記錄

不良品修理分析

檢討判定OK 進行轉移發行1BOM*發行應轉入ERP SYS

生管確認接手開始系統運作

2電子 機構 塑料 五金 包材 … 工程相關圖紙

NG

3承認書工程修改 品管

4產品最終規格特性生產再備料 資材

5檢驗項目 條件 方法 標準

6檢修手冊

生管開始掌控進度備料( 量產試產 )

( 量產生產 )

*依業務需求建立工單備料採購

*依產品轉移單確認各項進度進料

*建立排程表進度檢驗

*每天,每週確認跟進備料

生產檢測不良修理分析統計改善對策

階段數量*一定要優先確定 產品的特性 賣點設計OK

研發手板1~2 PS造型外觀確認 ---> OK 立項 機構-->

* 相關重點尺寸標示公差

* 樣本建立(標示保存)

*立項後開展各項目負責人與進度表

3~5 PS*全功能測試 *可靠性測試1尺寸檢測*BOM 建立

*研發主導2實裝配合

*檢討改善修改*生管開始參與並主導計劃

研發第二次試產5~20PS*全功能測試 *可靠性測試送樣1尺寸檢測*BOM 建入ERP系統發行*研發主導*檢討改善2實裝配合

*工程配合*產品規格書發行修改

*工程相關圖紙發行

*檢驗標準發行*各料零組件應承認完成

生產試產100~200 PS*全功能測試 *可靠性測試*準備工作工程負責*BOM 發行*工程主導1流程圖

*生產配合*檢討改善2各工位作業指導書修改

3儀器設備

4治夾具

生產量產500 PS*全功能測試 *可靠性測試5工具*BOM 定案 發行*生產主導6檢測標準* 依需要進行ECO ECN *工程配合*檢討改善7工時表

8檢修手冊

*產品轉移相關資料(新增後補)

*轉移由主導單位主管審核通過*電子(版本發行記錄.內容)*機構 (塑膠.五金)*美工(版本發行記錄.內容)

*不良檢測要做記錄線路圖零組件承認書中性面板顏色.絲印字體.字型.顏色位置標準

*修理記錄佈線圖PCB GERBER FILE 零件工程圖中性面板配件顏色.字体.字型.顏色位置標準

*分析改善對策零件位置圖產品爆炸圖中性彩盒標準(可加-商標.機型貼紙預留位置)白盒*記錄到機種不良問題追蹤表內線路板孔徑圖檢測標準中性說明書標準.(插頁)選項功能.英語版.多國語言版*追蹤改善結果方塊圖保證卡(書)中性標準

檢測標準承認書與樣品

檢修手冊*軟件(版本發行記錄.內容)

零組件承認書中性開機程序.畫面.內容標準(操作標準)。