第6章IEE系统定义

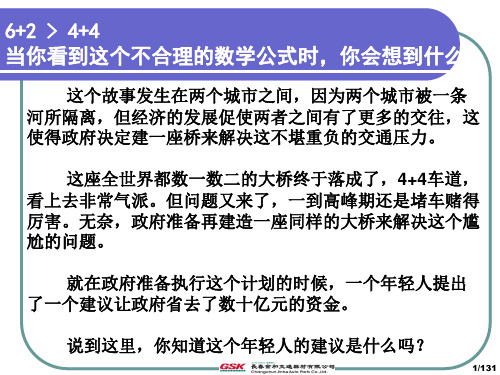

IE基本概念

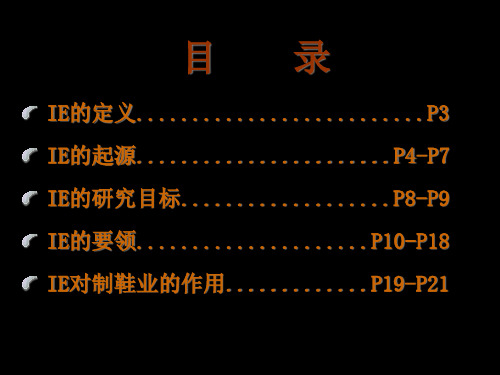

一、IE基本概念(一)IE定義1.IE就是在人們致力于提高工作效率和生產率,降低成本的實踐中產生的一門學科,就是把技朮和管理有机地結合起來,去研究為何使生產要素組成生產力更高和更有效運行的系統,去實現提高生產率目標的工程學科.2.在各种IE定義中,最具權威性和今天被廣泛采用的是美國工業工程學會(AIIE)于1955年正式提出,后經修訂的定義:工業工程,是對人員、物料、設備、能源和信息所組成的集成系統進行設計、改善和設置的一學科.它綜合運用數學,物理學和社會科學方面的專門知識和技朮,以及工程分析和設計的原理与方法,對系統所取得的成果進行確定,預測和評价.3.IE研究目標,就是設計一個系統及該系統的控制方法,使它以最低的成本生產出有特定質量水平的某种或几种產品,并且這种生產必須是在保証工人和最終用戶的健康和安全條件下進行.(二)工業工程學科的范疇:對于IE學科范疇:有許多不同的表述方法.迄今為止,較為正規和有代表性的是美國標准ANSI-I94(1982年修訂版),從學科角度把IE知識領域划分17個分支,即:1.生物力學2.成本管理3.數据處理与系統設計4.銷售与市場5.工程經濟6.設施規划7.材料加工(含工具設計,工藝研究,自動化等)8.應用數學(含運籌學、管理經濟學、統計質量控制、統計和數學應用等)9.組織規划与理論10.生產規划与控制(含庫存管理、運輸路線、調度、發貨等) 11.實用心理學(含心理學,社會學,工作評价,人事實務等) 12.方法研究与作業測定13.人的因素14.工資管理15.人体測量16.安全17.職業衛生与醫學.工作研究的實施步驟:IE人員在選擇某項作業進行工作研究時,必須考慮以下因素:(1)經濟因素(2)技朮因素(3)人的因素2.觀察現行方法,記錄事實.(1)表示工藝過程圖表:工藝程序圖、人型流程程序圖、物料型流程程序圖、雙手操作圖.(2)利用時間坐標的圖表:人机程序圖、聯合作業分析圖等.(3)表示活動的圖解:線路圖、經路圖、線圖等.3.嚴格分析所記錄的事實4.制定最經濟的方法5.評選新方案選擇最优方案的原則是适應性.在判斷最佳方案時要考慮以下因素:(1)經濟性.(2)安全与管理(3)有關單位的協作配合6.計算標准作業時間7.建立新方法(1)寫報告書(2)工作標准(3)工作時間標准8.實施和維持新方案.(三)工業工程學科的性質IE不同于一般的工程學科,它不是單純的工程技朮,它不僅包括自然科學和工程技朮,而且還包括社會科學及經濟管理知識的應用,所以,IE是一門邊緣學科.由于IE起“管理”,它是研究管理方法和手段,為管理提供技朮和決策依据,是一种工程活動.而“管理”是指利用物質和人力資源去實現預定目標的過程,它包括計划、指揮、協調和控制等活動.它与IE的主要區別在于不是對生產系統進行研究、分析、和改進等工程活動,而是偏重于對各部門及整個企業的決策和指揮進行協調和組織等行政職能.(四)IE的特點:(1)IE的核心是降低成本,提高質量和生產率.(2)IE是綜合性的應用知識体系.(3)注重人的因素是IE區別于其他工程學科的特點之一.(4)IE的重點是面向微觀管理.(5)IE是系統優化技朮.(五)典型的IE活動──工業工程部門職能1.進行工作研究,確定作業標准和標准時間2.生產設計3.工藝和裝備設計,依据需要設計治夾具,并跟催治夾具的制作.4.生產技朮准備5.設施規划与設計6.生產計划与控制7.質量管理8.經濟分析9.全員預防性維修保養10.制定規划計划及工作制度11.建立評价、考核与獎勵制度12.系統分析与綜合診斷13.同企業內各部門配合,為其服務和協調.(六)台資的IE活動──IE工作職責1.生產流程的制定.2.標准工時的制定.3.作業指導書的編寫.4.規划生產線,制作生產配置圖.5.根据工程變更指令發出制造通知,通知并指導生產線采取有效之行動.6.發出工藝通知,通知生產部對某些特殊要求的遵循或對不正確動作的修正.7.制作返工指導書.8.消耗材料需求用量的結算.9.進行方法改善,降低工時.10.推動降低成本行動.11.依据需要設計治夾具并跟催治夾具的制作.12.隨時掌握生產線設備狀況,并要求維護人員維護生產設備于堪用狀態.13.對生產現場之工具,儀器,設備及人員之動作進行分析,遇有不合理之處,馬上提出要求更正.14.提供生產線應有生產設備并改善.15.教導作業員,以能確實執行所有動作.16.生產線人員的培訓.17.參与協助廠商之評監工作.18.工廠設計布置及執行.三、程序分析技朮(一):──表示操作3.──表示檢驗4.──表示暫停或等待──表示受控制的貯存5.─表示同一時間或同一工作物所由同一個執行操作与檢驗的工作.(二) 程序分析技巧(1)“5W1H”技朮(What Where,When Who Why How)(2) “ECRS”四大原則(Elimination Combination,Rerrangement,Simplification)(三) 程序分析的六大步驟(1) 選擇(2) 記錄(3) 分析(4) 建立(5) 實施(6) 維持(四) 程序分析的改善對策(1)盡可能取消不必要的工序(2)合并工序,減少搬運(3)安排最佳的順序(4)使各工序盡可能經濟化(5)找出最經濟的活動方法(6)盡可能地減少在制品的貯存四、操作分析(一)操作分析的定義:合,合理在布置与安排,達到工序結構合理,減輕勞動強度,減少作業的工時消耗,以提高產品的質量和產量為目的而作的分析.(二)人机操作分析的定義与目的:在机器的工作過程中,調查,了解在操作周期內机器操作与工人操作的相互關系,以充分利用机器与工人的能量及平衡操作時;則要利用人机操作圖.(三)人机操作圖的构成1.以適當的線段的長短代表時間比例2.在紙上采用適當的間隔分開人与机,作出垂線.3.待人与机器的操作時間均已記錄之后,以此圖的下端將工人与机器的操作時間及每周期人工時數予以統計,供分析時參考.(四)聯合操作分析的定義与目的在生產現場中,常常有兩個或兩個以上操作人員同時對一台設備(一項工作)進行操作,稱為聯合操作作業.聯合操作分析可以達到以下目的:1.發掘空閑与等待時間2.使工作平衡3.減少周期時間4.獲得最大的机器利用率5.合适地指派人員与机器6.決定最合适的方法(五)雙手操作分析1.雙手操作分析的定義与作用生產現場的具体操作,主要是靠工作人員的雙手完成,調查了解為何用雙手進行1.研究雙手的動作及其平衡2.發掘“獨臂”式的操作3.發現伸手,找尋以及笨拙而無效的動作4.發現工具、物料、設備等不合适的放置位置5.使動作規范化2.繪制雙手操作程序圖的要點(1)必須深入生產現場,觀察全部操作,了解情況,并決定操作中的循環周期及起點与終點.(2)作圖時,先在左上角記錄有關資料,為現行方法,改進方法,工作名稱,研究日期等.(3)右上角畫工作場所的平面布置圖(為工作台上的布置),表示操作對象,操作工具的名稱.(4)圖的中間分別記錄左右手動作.注意左右手同時動作應畫在同一水平位置,并且要多次核對左右手動作的關系使記錄准確無誤.五、動作分析(一)動作分析的定義、目的動作分析是在程序決定后,研究人体各种動作的浪費,以尋求省力省時,安全和最經濟的動作.動作分析的實質是研究分析人在進行各种操作的細微動作,刪除無效動作,使操作簡便有效,以提高工作效率.動作分析的目的:發現操作人員的無效動作或浪費現象,簡化操作方法,減少工作疲勞,降低勞動強度.在此基礎上制定出標准的操作方法,為制定動作時間標准作技朮准備.(二)動作分析方法2.動素分析3.影片分析動素動素性質划分第一圈為核心動素;第二圈為常用動素,是改善的對象;第三圈為輔助性動素,操作中愈少愈好; 第四圈為消耗性動素,應盡可能予以取消動作經濟原則第一條:雙手的動作應同時而對稱;第二條:人体的動作應以晝量應用最低級而能得到滿意的結果為妥.第三條:盡可能利用物体的動能,曲線運動較方向突變的直線運動為佳,彈道式運動較受控制的運動為快,動作盡可能使之有輕松的節奏.第四條:工具、物料應置于固定處所及工作者前面近處,并依最佳的工作順序排到. 第五條:零件、物料應盡可能利用其重量墜送至工作者前面近處.第六條:應有適當的照明,工作台及桌椅式樣与高度,應使工作者保持良好的姿勢及坐立適宜:第七條:晝量解除手的工作,而以夾具或足踏工具代替第八條:可能時,應將兩種或兩种以上工具合并為一:第九條:手指分別工作時,各指負荷應按基本能予以分配.手柄的設計,應盡可能与手的接觸大,机器上的杠杆、手輪的位置,盡可能使工作者少變動其姿勢:第十條:工具及物料盡可能事前定位.六.作業測定(一)作業測定的定義:作業測定(工作衡量)是運用各種技朮來確定合格工人按規定的作業標准完成某項工作所需的時間.(二) 作業測定的目的1.制定作業系統的標准時間.2.改善作業系統.3.制定最佳的作業系統.(三)作業測定的應用1.比較各種工作方法的效果,在相同條件下,工時最短的方法是最理想的方法.2.平衡作業組成員之間的工作量.3.決定每個作業人員能操縱的机器台數.4.提供編制生產計划和生產進程的基礎資料,包括執行工作方案和利用現有生產能力所需要的設備勞力.5.提供計算標价、銷售价格和交貨合同的基礎資料.6.確定机器利用率指標和勞動定額,并可作為制定獎勵辦法的基礎.7.提供勞動成本管理的資料.(四)作業測定的主要方法.1.時間研究(秒表時間研究) (二階段)2.工作抽樣(三、四階段)3.預定時間標准法(一階段)4.標准資料法(二、三、四階段)(五)工作階次第一階次: 動作(METION) 人的基本動作測定的最小工作階次.第二階次: 單元(ELEMENT) 由几個連續動作集合而成.第三階次: 作業(OPERATION) 通常由兩三個操作集合而成.第四階次: 制程(PROCESS) 指為進行某種活動所必須的作業的串連.第五階次: 活動(ACTIVITY) 指為達成某項机能所必要的業務過程.第六階次: 机能(FUNCTION) 指構成產品的組件或零件,而包含為達成某種特定目的所必要的所有活動.第七階次: 產品(PRODUCTION) 指完整的最終產品服務乃由各種机能集合而成.定額時間:是指在正常的生產技朮組織備件下,工人為完成一定量的工作所必須消耗的 時間.非定額時間:是指一個工作班內因停工而損失的時間,或執行非生產性工作所消耗的時 間.工時計算:在成批生產或單件生產條件下單位產品工時=作業時間+布置工作地時間+休息与生理需要時間+ ────────單件工時=作業時間*(1+布%+体%) 准備与結束時每批產品的數量。

基础IE(初阶)

第四阶次:工站

指为进行某种活动所必须的作业的串连。例如:钻孔、装 配、焊接等。

三、时间研究——时间研究方法

二、时间研究分类: 1.直接法:对作业直接测定的方法,具体有:

① 秒表测时法 ② 工作抽样法 ③ 工作日写实法

2.合成法:利用已有资料进行推断的方法,具体有:

① 预定时间标准法(PTS) ② 标准资料法

记号记录以手、眼为中心的人体各部位的动作内容,把握实际情况, 并将上述记录图表化,以此为基础,判断动作的好坏,找出改善着眼 点的一套分析方法。

动作分析的目的:

1.了解操作者身体各部位的动作,动作顺序和方法 2.了解以两手为中心的人体各部位是否能尽量可能同时动作,是否相

互联系

3.明确各种动作的目的,动作过程中的必要动作和不必要动作 4.了解必要动作中两手的平衡

一.IE简介——IE意识

IE的意识是IE实践的产物,是对IE应用有指导作用的原则 和思想方法。主要包括以下几个方面:

(1) 成本与效率的意识。IE追求整体效益最佳(以提高总生产率为目标), 必须树立成本与效率的意识。一切工作从大处着眼,从总目标出发;从小处 着手,对每个细节都力求节约、杜绝浪费,寻求以成本最低、效率更高的方 法去完成各项工作。 (2) 问题和改革的意识。IE追求合理性,使各生产要素有效的组合,形成 一个有机的整体系统,它包括从操作方法、生产流程直至到组织管理各项业 务及各个系统的合理化。任何工作都能找到合理更好的方法去完成,改善无 止境。为了使工作方法更趋合理,就要坚持改善、再改善。树立问题与改革 意识,不断发现问题,考察分析,寻求对策,勇于改革和创新。 (3)工作简化和标准化意识。IE追求高效与优质的统一。推动工作简化、专 门化和标准化,对降低成本、提高效率起了重要作用。生产技术的改进的成 果都可以以标准化的形式确定下来并加以贯彻。 (4)全局和整体意识。现代IE追求系统整体的优化,为此必须从全局和整体 出发,针对研究对象的具体情况选择适当IE手法,并结合IE的整体和全局性, 取得良好的整体效果。 (5)以人为中心的意识。人是生产经营活动中最重要的一个因素,其它因素 都要通过人的参与才能发挥作用。必须坚持以人为中心来研究生产系统的设 计、管理、革新和发展,使每个人都关心和参与改进工作,提高效率。

IE知识介绍

并付之实施。

作业者分析之目的: 1、发觉作业者在作业中的实际移动情形。 2、发觉作业者的作业路线、方法、次数或负荷是否适当。 3、发觉作业者的动作、距离是否可缩短。 4、发现是否有等待时间。 5、可否同时加工或检验。 6、发觉动作与相关的配置、顺序、组合是否适当。

料、机的工作系统,以求得到更高生产力的专门技术。 IE在日本也被称为生产技术或管理工学。

6、IE(工业工程)在日本也被称为生产技术或管理工学。

7、IE的基础最早源于工作研究,而工作研究主要构成来自

泰勒(1859~1915)的时间研究与吉尔布雷斯(1868

~1924)的动作研究。

8、现阶段的工业工程师主要大致范围:

06 發現是否可同時加工或檢驗

加工數、工序、檢驗次數、效率

07 發現品質變異及品質狀況

品質統計數據

08 發現報廢或返工

品質不良數據

09 發現變動品質成本

品質成本分析

10 發現工作現場之報怨

工作難易度、滿意度、安全性

制品工程分析步骤: 1、分析之准备:A先确定分析的目的;B先了解现有资料。 2、划工程流程图:将现有的流程依工程符号绘制流程图。 3、工程调查及分析:针对各工程详细加以调查。 4、抓出不合理项目:将不合理、不妥当的项目抓出来并加

作業員動作

分析手法 制造流程圖分析 操作標准書分析 流程圖分析 模型配置分析 由基本動作的研究 PTS 動作經濟原則 作業簡化原則 連合工程分析 工作抽樣 作業簡化原理 基本動作的動作分析 PTS&動作經濟原則

二、方法研究实施步骤

选择问题并将问题的目的明确化。 设定理想方法,认清目的与手段的关系。 现状分析,将选定的问题,使用IE技巧观察分析。 比较分析,运用5W1H。 改良方法设计,先试行并逐行修改再定案。 标准化及实施,改良方法认可后制成作业标准书。

IE定义及流程分析

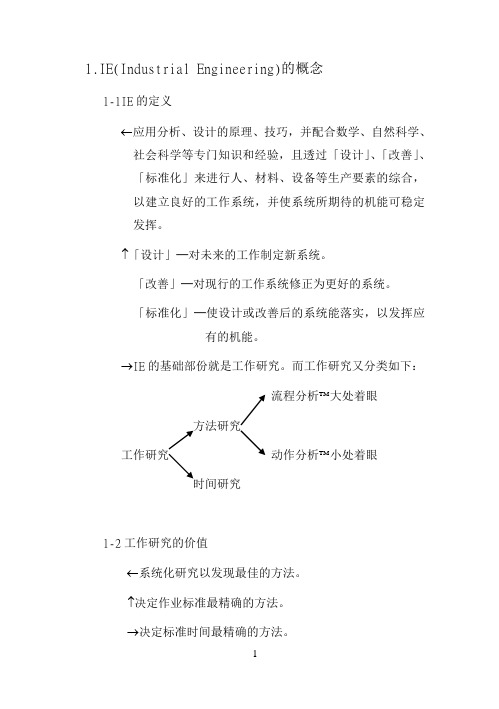

1.IE(Industrial Engineering)的概念1-1IE的定义✶应用分析、设计的原理、技巧,并配合数学、自然科学、社会科学等专门知识和经验,且透过「设计」、「改善」、「标准化」来进行人、材料、设备等生产要素的综合,以建立良好的工作系统,并使系统所期待的机能可稳定发挥。

✷「设计」─对未来的工作制定新系统。

「改善」─对现行的工作系统修正为更好的系统。

「标准化」─使设计或改善后的系统能落实,以发挥应有的机能。

✹IE的基础部份就是工作研究。

而工作研究又分类如下:流程分析 大处着眼方法研究工作研究动作分析 小处着眼时间研究1-2工作研究的价值✶系统化研究以发现最佳的方法。

✷决定作业标准最精确的方法。

✹决定标准时间最精确的方法。

应用范围宽广,无论直接或间接单位皆可应用。

教育训练的有效工具。

2.流程分析2-1流程分析的内容及其应用的工具✶从整个制程或一系列的操作做全盘考虑,分析下列项目:●工程的分割、顺序、配置合适否?●作业是否多余或重复?●搬运、停滞、储存的次数是否太多,时间是否太长?进而改善工作程序、方法,增加净作业比例及有附加价值之作业,以提高工作效率。

相关的分析工具有:制品工程分析表(FLOW PROCESS CHART)作业者制品流程线图(FLOW DIAGRAM)作業者✷从某工作站、分析作业者的操作方法、或作业者与机器间的相对关系,进而改善操作方法,以缩短工时或提高机器效率。

一般称为联合工程分析,其相关分析工具有:●人机器程序图●多动作程序图●操作人程序图2-2流程图分析图表的作用●可将工作的基本资料如搬运路线与距离、操作时间、制造数量、设备与机器产能、工作方法、使用的材料与工具等,具体、清晰地显示出来,以突破记忆力的限制,进而明确地把握问题的所有现象,以有效地进行改善。

2-3流程分析的符号2-4工程分析表✶何谓工程分析表● 由”❍”、”↓”、” ”、”D ”、”▽”等五种事象的符号构成,而将整个制程作详尽记录的图表。

工业工程概论课件第6章IE与创新工程

课件

1

工业工程概论

第 1 章 工业工程的概念与意识 2

第 2 章 工业工程的发展与应用 2

第 3 章 工业工程的学科构成

2

第 4 章 IE与运筹学 OS

2

第 5 章 IE与系统工程学 SE

2

第 6 章 IE与创新工程

2

2019/8/22

课件

2

第6章 IE与创新工程

产品改进

工艺改进

设施改进

系统组织改进

工作方法改进 技术创新的激励与组织

新产品、新技术的工程开发

2019/8/22

课件

12

6.3 IE的原则

按照系统工程的思想方法和系统性与实用性相结 合的要求,IE在实践中应遵从以下基本原则。

1.问题导向

IE是一种解决生产系统中实际问题的应用性技术体系,有

产品、工艺专业化计划

科研政策与规划

2019库/8/2存2 计划

课件 工程教育及技术培训规划 9

2.设计

实现某一既定目标而创建具体实施系统的前期

工作,包括技术准则、规范、标准的拟订, 最优方案选择和蓝图绘制。IE的设计不同于

一般的机器设计,而是侧重于工程系统设计,

包括系统总体设计和部分设计;概念设计和

6.1 创新是IE的本质 6.2 IE的职能 6.3 IE的原则 6.4 创新技法

2019/8/22

课件

3

6.1 创新是IE的本质

IE是一门对生产系统进行规划设计和组 织管理的综合技术,其工作过程是一个集体 努力和综合创造的过程。

创造性思维与创造性技术是认识系统问 题,探寻行动方案,分析、设计、改善大规 模复杂系统问题的思想和方法基础。

6第六章 物理学信息检索

B辑:《电气与电子学文摘》(Electrical & Electronics Abstracts,简称EEA),月刊。 报道范围主要包括:电子、无线电、远程通讯、 光电子和动力系统等。

C 辑 : 《 计 算 机 和 控 制 文 摘 》 ( Computer & Control Abstracts,简称CCA),月刊。

5

INSPEC叙词表(INSPEC Thesaurus)

《科学文摘》主题索引的标目选自《 INSPEC 叙词 表》。该叙词表分为字顺表和词族表两部分。

在字顺表中列出全部叙词和一些非叙词。它们用 USE(用)和UF(Used for,代)相互参照。对于每 个叙词还设置NT(Narrower Term,下位叙词), BT(Broader Term,上位叙词), TT(Top Term,族首 词), RT(Related Term,相关叙词)等参照项。此外, 还列出该叙词所属的CC(Classification Code,此号 用于INSPEC磁带服务)和FC(Full Form of Code,此 号供输入INSPEC数据库用),以及该叙词的启用日期 DI(Date of Input)及其原用词PT(Prior Term)。

4 引用期刊一览表(List of journals)

工业工程概论(IE认识)系统认识课件

要点二

详细描述

某公司仓储物流管理存在库存积压、库存周转率低等问题,通过运用工业工程理论和方法,对仓储物流管理流程进行改进,调整库存管理策略,优化物料需求计划,最终实现了库存周转率的提高和库存成本的降低。

总结词

对汽车制造流程进行全面优化,提高生产效率,降低制造成本。

详细描述

某汽车制造厂的传统制造流程存在生产效率低下、制造成本高等问题,通过运用工业工程理论和方法,对制造流程进行全面优化,采用先进的生产技术和管理模式,减少生产过程中的浪费和冗余环节,最终实现了生产效率的提高和制造成本的降低。

工业4.0

在满足经济发展需求的同时,保护生态环境,实现经济、社会和环境的协调发展。

采用清洁生产技术和工艺,减少生产过程中的环境污染和资源消耗,实现制造业的可持续发展。

绿色制造

可持续性人机ຫໍສະໝຸດ 作通过人机交互和协作,提高生产效率和作业质量,降低劳动强度和生产成本。

人工智能在工业工程中的应用

利用人工智能技术,实现制造过程的自动化和智能化,提高生产效率和产品质量。

方法

定义

设施规划与物流分析是对企业设施布局、物流路线等进行合理规划和优化,以提高生产效率和物流效率。

03

CHAPTER

工业工程的工具与方法

流程图是工业工程中常用的工具之一,用于表示生产流程中的各个步骤和操作。流程分析则是利用流程图对生产流程进行详细分析和优化。

总结词

流程图通过图形、符号和文字等元素,将生产过程中的各个步骤和操作进行可视化表示。流程分析则是对流程图进行深入分析,找出生产流程中的瓶颈、浪费和不合理的环节,并提出优化建议。

总结词

时间研究是对作业过程中各个操作所需时间的测量和分析,工作测量则是利用时间研究成果对整个作业过程进行优化和改进。

IE基本概念

IE基本概念IE基本概念<> “现场”﹐“现物”﹐“实事求是” 1 of 13CIE 基本概念,常见图文符号及运算公式一. 工业工程基本概念1. 什么是工业工程(IE)工业工程(Industrial Engineering,简称IE)被广泛分认的定义是由美国工业工程师学会(ALLE)于1955 年正式提出,后修订的定义,表述如下: “工业工程,是对人员,物料,设备,能源和信息所组成的集成系统进行设计,改善和设置的一门学科.它综合运用数学,物理学和社会科学方面的专门知识和技术,以及工程分析和设计的原理与方法,对该系统所取得的成果进行确定, 预测和评价.”IE 形成于19 世纪末,20 世纪初的美国泰勒(F.W.Taylor,1856~1915)等人的科学管理运动,它是工程技术,经济管理和人文科学的边缘学科,是在人们致力于提高工作效率,降低成本,提高质量的实践中产生的一门学科.它是把技术和管理有机地结合起来,去研究如何使生产要素组成更高效运行和系统,从而实现提高生产率的目标.2. 工业工程的研究目标工业工程的研究目标就是使生产系统投入要素得到有效利用,降低成本,保证质量和安全,提高生产率,获得最佳效益.具体地讲,就是通过研究,分析和评估,对制造系统和每个组成部分进行设计(包话再设计,即改善),再将各个组成部分恰当地综合起来,设计出系统整体,以实现生产要素合理配置,优化运行,保证低成本,低消耗,安全,优质,准时,高效地完成生产任务.它追求的是系统整体的优化与提高.3. 工业工程学科的范畴及应用范围IE 学科的范畴根据美国国家标准ANSI-Z94(1982 年修订版),从学科角度把IE 知识领域划分17 个分区, 即:j生物力学k成本管理l数据处理与系统设计m销售与市场n工程经济o设施规划p材料加工q组织规划与理论s实用心理学○11 方法研究和作业测定○12 人的因素○13 工资管理○14 人体测量○15 安全○16 职业卫生与医学○17 生产规划与控制r应用数学(运筹学,管理经济学,统计质量控制,统计数学应用)IE 在制造业的应用范围(见图1-1)从狭看来IE 集中在生产反馈(钱,性能,质量,规格,价格,处理等)过程的科学管理,从广义来看,IE 特别是结合了信息技术的现代IE 已涵盖了产,供, 销的全部管理系统.4. 工业工程的特点IE 是实践性很强的应用学科.综合分析IE 的定义,内容(范畴)和目标,现代IE 的基本特点概括为以下几个方面:( 1 ) IE 的核心是降低成本,提高生产质量和生产效率.追求生产系统的最佳整体效益,是IE 的一个重要特点.(2) IE 是综合性的应用知识体系.简单地说IE 是把技术与管理有机地结合志来的综合学科.(3)以人为本是IE 区别其它工程学科的特点之一.生产系统的各种组成要素中,人是最活跃的和不确定性最大的因素. IE 为实现其目标,在进行系统设计,实施,控制和改善的过程中,都必须充分考虑人和其他要素之间的关系和相互作用,以人为中心进行设计.从操作方式,工作站设计,岗位和职务设计直到整个系统的组织设计, IE 都十分重视研究人的因素,包括组织关系,环境对人的影响以及人的工作主动性,积极性,创造性及激励方法等,寻求合理配置人和其它因素,建立适合人的生理和必理特点的机器,环境和组织系统,使快准全汇总分析市场用户决策快预测定货人财物少准人物料机器信息资金任务输入生产过程输出产品服务快好损失少快好少狭义IE研究开发供产销广义IE图1-1 IE 在制造业的应用范围人能够充分发挥能动作用,从面在生产过程中提高效率,安全,健康,舒适的工作,实现个人及组织价值,进而更好地发挥各生产要素的作用.(4) IE 的重点是面向微观管理(注重三化)为达到减少浪费,降低成本的目的, IE 重点面向微观管理,解决各环节管理问题.从制定作业标准和劳动定额,现场管理优化直至各职能部门之间的协调和管理改善,都需要IE 发挥作用.“三化”即是指工业简化(Simplification),专业化(Specialization),标准化(Standardization),是IE 的重要原则.所谓三化,对降低成本提高效率起到重要作用. 特别是标准化对现代工业的科学量化管理起着非常重要的作用,它包括技术标准和管理标准,特别是管理标准是规范企业中重复出现的管理业务工作的标准,它既规定各种标准程序,职责,方法与制度,同时也是组织和管理企业生产经营活动的方法与手段.(5) IE 是系统优化技术IE 所强调的优化是系统整体的优化,不单是某个生产要素(人,物料,设备等)或某个局部(工序,生产线,车间等)的优化,后者是以前者为前提的优化,并为前者服务,最终追求的目标是系统整体效益最佳(少投入,多产出).所以IE 从提高系统总生产率的目标出发,对各种生产资源和环节具体研究,统筹分析,合理配置;对各种方案作量化的分析比较,寻求最佳的设计和改善方案.这样才能发挥各要素和各子系统的功能,协调有效地运行.系统的运行是一个动态过程,具有各种随机因素.社会的前进及市场竞争日趋激烈,对各种生产都提出了越来越高的要求,需要进一步提高生产率;而科学技术的高度发展也为IE 提供了更多的知识和方法实现生产率的提高.所以,生产系统的优化不是一次性的, IE 追求的也不是一时的优化,而是经常的持久系统优化, 对系统进行不断的革新改造和提高,使系统实现最低浪费和更高的综合效益.5. 工业工程对制造业的作用工来工程对制造业的作用可归纳以下几个方面:( 1 ) 对系统进行规划,设计,评价与创新.(2)优化生产系统,物流系统与信息系统.(3)诊断企业症结.(4)挖掘潜力,保证质量,提高企业生产效率和经济效益.(5)杜绝浪费,节约资源,实现零浪费.(6)提高企业素质,增强企业竞争力.(7)制定工作标准及管理标准.6. 现场IE(作业研究)在制造业中的作用尽管现代IE 应用极其广泛,但制造业仍然是最主要和有代表性的一个领域,制造工业具有这样的特点:即其生产活动的全部内容包括技术和管理两个<> “现场”﹐“现物”﹐“实事求是” 4 of 13C 方面:一是围绕材料加工(或通常的制造技术)研究工艺与设备,这是制造的硬件部分;二是关于制造系统,即由人,材料和设备等组成的集成系统的控制和管理,这是制造业的软件部分. IE 正是将两者有机结合起来的原理和技术.因此,作业研究的应用不仅直接促使生产率提高,而且也是其它IE 技术,如设施规划与设计,生产计划与控制等的必要基础.作业研究是以工业企业中的生产系统为研究对象,运用方法研究与作业测定(工作衡量)等技术,对产品的设计,工艺,作业程序,材料使用,机器设备与工装夹具的运用及人的作业动作加以分析研究,林而制定最佳工作方法,并对此方法设定标准时间,这种方法与时间标准用于编制生产工艺标准,作业标准,生产计划,日程进度,计算产品标准成本和计划定员,评价生产结果,分配生产奖金,考核生产成果等.作业研究的目标是改进工作方法,并使方法标准化(图1-3)程序分析作业研究动作分析作业测定流动经济原则动作经济原则简化工作并设计更经济的方法和程序,之后设定标准工作方法.1. 方法,程序2. 材料3. 工具与设备4. 环境与条件客观,公平,准确地确定工作时间标准设定标准时间设定工作标准标准作业法+标准时间+其它要求=工作标准实施新标准,提高生产率,产生效益,持续这种种循环,并对其进行客观分正的评价.图1-3<> “现场”﹐“现物”﹐“实事求是” 5 of 13C二, IE 手法概要1. 何谓IE 手法在日常生产中为解决生产进度,质量等问题仅靠感觉和经验是无法真正做到的,此时我们必须综合运用QC 及IE 手法,不断加深对工作的理解,从不同的角度思考比现有方法更轻松,更安全,更正确,更快捷的作业方法.具体IE 手法的定义表述如下:“IE 手法是以人的活动为中心,以事实为依据,用科学的分析方法对生产系统进行观察,记录,分析,并对系统问题进行合理化改善,最后对结果进行标准化的方法.”其目的有以下几点:(1)准确掌握生产活动的实际状态;(2)尽快地发现浪费,不合理,不可靠的地方;(3)对生产活动的改善和标准化进行系统的管理综合IE 手法的定义与目的, IE 手法有以下几点特征:(1)分析程序方法不错的话,不同人会得到相同的结果客观性;(2)因为对现实状态能定量分析,所以容易进行检讨定量性;(3)用相同的符号及图表分析,因此能够信息共享通用性.2.IE 手法的体系IE 的基本手法,是由IE 始祖泰勒(F.W.Taylor,1855-1915)发明的时间研究(Time Study)和吉尔布雷斯(F.B.Gilbreth,1868-1924)夫妇发明的动作研究(Motion Study)为基础发展而来的.它包话方法研究,作业测定,布局研究,Line Balance 等方法手段.(1)方法研究对作业方法进行科学分析,从而对人,时间,材料等进行经济,合理,有效的设计使用,是一种对作业方法进行设计和改善的方法.研究对象包括原材料,工艺, 作业流程,作业工具,设备布局及操作动作.○1 程序分析对产品生产加工的流程以固定的符号进行分析,进行综合的设计改善时使用,包括从产品的开发设计,到零部件的生产及装配等,从宏观到微观的全部生产作业流程.○2 动作分析对工序的作业方法,动作进行分析设计的方法.(2)作业测定对作业人员在一定生产条件下的作业时间进行的测定,用于作业效率评价,标准时间设定及发现不合理的地方.作业测定大体分为直接时间研究和间接时间研究.○1 直接时间研究法<> “现场”﹐“现物”﹐“实事求是” 6 of 13C现场IE手法方法研究程序分析产品工艺分析作业流程分析联合作业分析动作分析动手作业分析动素分析录像分析PTS 法流程经济原则流程优化MOD 法作业测定时间分析动作要素时间分析单元作业时间分析VTR 分析运转率分析边续运转分析抽样分析直接观测PTS 法PTS 法标准时间设定动作经济原则分析动作优化布置研究搬运(物流)分析配置分析搬运路线分析搬运工艺分析Line Balance的编制调整作业拆解PTS 工序平均化图1-4工作时间过程的直接测量,有时间分析及运转率分析等代表方法,测量上以直接测量和录像测量为主.○2 间按时间研究法对作业单位细分化设定后,通过经验数据的合成设定时间的方法,如以标准资料以及统计数据库为依据进行标准时间的设定.○3 PTS 法(Predetermined Time Standards)时间预置法,全部作业的基本动作进行标准化,用此标准对工程作业的时间进行预置设定,是一种间接时间研究和动作分析相结合的方法.2. 现场IE 手法的分类与改善程序的关系<> “现场”﹐“现物”﹐“实事求是” 7 of 13C图1-4 对现场改善中的各种IE 手法时行分类.表1-1 对IE 手法的分类与改善程序的关系进行了详细说明.表1-1形式跨部门合作,团队进行委托其它部门进行自已部门主导,内部进行基本特点相关部门的负责人,以项目小组的形式团队推进课题在部门内无法,也无从解决,将相关工作明确后,委托,依赖给其它职能部门日常工作中收集数据及现场发现的问题,内部解决课题范围由公司方针而确立的题目或问题关系到几个部门部门内的工作计划中内部无法解决的问题小题目,现场的问题只与本部门相关统筹主要责任部门部门内部门外推进方法有关部门责任担项目会议统筹进度及各部技术其它部门提出解决方案其中部分工作内部完成接受指导部门内小组推进QC 小组内部解决案例工场整体Layout 的改善工装夹具改良,自动化标准时间的设定夹具,设备引进设备改良作业标准的设定,改订作业动作的改善作业配置的改善Line balance 的改善简单的工装改良作业环境的整顿搬运改善注意事项各部门必须遵守方针纪律,明确目标责任,更加需要有能力的项目负责人不可以推托责任,否则部门间关系恶化内部专业数据的分析要认真细心非专业的经验与胆量不利于问题的解决4. IE 手法活用的效果(1)能够系统地,综合地,有计划地把握现状而非赁经验和感觉;(2)因为是定量的系统的思考方法,所以可以做客观的判断;(3)当明确了判断的标准之后,谁都可以进行相同的判断;(4)平日发现不到的问题会逐渐浮现上来;(5)从不规则的变化中发现规律性的东西;(6)通观全局,而非局部次要问题;(7)有短时间内检查工艺全过程;(8)因为结果是以图表数字形式,所以容易理解;(9)科学的统计方法进行数据收集,因此结果和过程都很可靠;(10) 因为客观,所以容易统一意见;(11) 问题说明简洁明了;(12) 明了的图表数字会增强职员对品质与效率的责任感与行动力;(13) 现场作业及管理人员亲自使用分析,可加深结工艺过程的理解. <> “现场”﹐“现物”﹐“实事求是” 8 of 13C三,常见图文符号工艺流程图示符号工序种类符号详细符号(例) 内容加工操作○ ○2 第二道工序(工序号)○A A 零件的第五道工序□◇加工中有检查内容材料,零件或新产品在加工过程中发生了外形规格性质的变化或为下一工序进行准备的状态.搬运运输○( )R 机器人搬运○B 皮带搬运M 男子搬运材料零件或产品在一定状态下维持不变,同时转移位置状注: 符号图的大小是加工操作的1/2~1/3检验□□ 数量的检查◇品质的检查◇□ 品质与数量的检查,品质为主对材料零件或产品的品质和数量进行测定,并进行判断的工序,但作业中同时伴有准备与整理的内容停带暂存(D)△毛坯的贮存▽半成品,产品的贮存工序时间的停止(D)加工中临时停止材料,零件或产品在进行加工,检查之前所外的一种停止状态,但当区别停止一贮存时,停止有D 表示.5W2H 提问表问题为什么改善方向1. Why 目的是什么? 为什么? 去除不必要及目的不明确的工作2. Where 在什么地方执行? 为什么? 有无其它更合适的位置和布局3. When 什么时候做此事? 为什么? 有无其它更合适的时间与顺序4. Who 由谁来做? 为什么? 有无其它更合适的人5. What 做什么? 为什么? 可否简化作业内容6. How 如何做? 为什么? 有无其它更好的方法7. How much 多少钱? 为什么? 有无更低的方法项目疑问<> “现场”﹐“现物”﹐“实事求是” 9 of 13CECRS 原则__________改善方向符号名称内容E取消(Eliminate)在经过了“完成了什么”“是否必要”及“为什么”等问题的提问,而无满意答复者皆非必要,即予取消合并(Combine)对于无法取消而又必要者,看是否能合并,以达到省时简化的目的R重排(Rearrange)经过取消,合并后,可再根据“何人”“何处”“何时”三提问进行重排,使其能有最佳的顺序,除去重复,使作业更加有序S简化(Simplify)经过取消,合并,重排后的必要工作,就可考虑能否采用最简单的方法及设备,以节省人力,时间及费用18 种动素的定义及符号动素分析是由美国工程师Frank Bunker Gilbreth(1862-1924)创立的,动作分析基本要素共有18 种动作,也有文献定义为17 种,本书设定为18 种.(详见下图)A.工作有效推进的动作B.造成工作迟延的动作动素定义分类C.动作本身不能推进作业NO 名称英文及缩写符号符号说明分类定义1 伸手Transport Empty(TE)手中无物的形A空手移动,伸向目标,又称空运2. 握取Grasp(G)手握物品的形状A手或身体的某些部位充分控制物体3. 移物Transport Loaded(TL)手中放有物品的形状A手或身体某些部位移动物品的动作,又称运实4. 装配Assemble(A)装配的形状A将零部件组合成一件物体的动作5. 拆卸Disassemble(D)从装配物拆离物品的形状A将零部物进得分离和拆解的动作6. 使用(U)Use 的U 字形A利用器具或装置所做的动作,称使用或应用7. 放手Release Load(RL)从手中掉下物品的形状A握取的相反动作,放开控制物的动作<> “现场”﹐“现物”﹐“实事求是” 10 of 13CA.工作有效推进的动作B.造成工作迟延的动作动素定义分类C.动作本身不能推进作业NO 名称英文及缩写符号符号说明分类定义8. 检查Inspect(I)透镜的形状A将目的物与基准进行品质,数量的比较的动作9. 寻找Search(S)眼睛寻找物品的形状B 通过五官找寻物体的动作10. 发现Find找到物品的眼睛形状B 发现寻找目的物的瞬间动作11. 选择Select(S)指定选择物的箭头形状B多个物品中选择需要物品的五官动作12. 计划Plan(P)手放头部思考的形状B作业中决定下一步工作的思考与计划13. 预定位Pre-Position(PP)保龄球立直的形状B物体定位前先将物体定置到预定位14. 定位Position(P) 9 物品放在手的前端的形状B以将物体放置于所需的正确位置为目的而进行的动作,又称对准15. 持住Hold(H)磁石吸住物体形状C手握物品保持静止状态,又称拿住16. 休息Rest(R)人坐于椅上形状C为消除疲劳而停止工作的状态17. 迟延Unavoidable Delay(UD)人倒下的形状C 可以避免的停顿18. 故延Aviodable Delay(AD)人睡觉的形状C 可以避免的停顿四,常用基本公式:1. 效率的计算方法:效率=实际值/基准值×100%作业效率=产量×标准工时÷投入工时×100%=实际产量÷标准产量×100%=标准作业时间÷实际作业时间×100%运转率=凈运转时间÷运转可能的时间×100%故障率=故障次数÷运转总时间×100%拉平衡效率=工序时间总和÷(最长工序时间×人员数) ×100% 不良率=不良个数÷生产个数×100%损失率=(1-拉平衡效率) ×100%2. 标准工时计算方法:基准周期时间(C/T)=(实测平均数)*(1+评比%)<> “现场”﹐“现物”﹐“实事求是” 11 of 13C标准产能=投入时间*投入人数标准时间*标准人数基准周期时间(C/T)=正常作业时间瓶颈工时(L/T)=(C/T)max标准时间=C/T*(1+宽放率)标准时间=正常作业时间+宽放时间×100%=观测时间×评价系数×(1+宽放率) ×100%标准总工时(S/T)=(C/T)max*标准人数*(1+宽放率)注: 当投入人数=标准人数时, 标准产能=投入时间/标准时间, 实际计算式: 标准产能=3600/标准瓶颈工时3.作业工时架构:总投入工时负荷时间停止时间稼动时间(总使用工时) 停机时间凈稼动时间(总标准工时) 性能损失时间价值稼动时间不良损失时间早会新产品上线之教育训损失工时LOSS TIME速度降低损失故障损失换模,换线调整损失刀具交换暖机损失其它停机损失清扫检查等待指示(待料等)等待人员安排等待品质确认测定调整停止性故障功能性故障(管理损失)短暂停机,空转损失不良,人工修改的损失生产良品的时间有用工时USEFUL TIME<> “现场”﹐“现物”﹐“实事求是” 12 of 13C说明:(一).工时说明1.负荷工时:直接操作者实际参加作业之工时.2.停止时间:指生产过程中按照具体的要求,或惯例需要花费之工时,比如,早会,新产品上线前之教育训练,它是一个可以预料,有计划性的时间.3.稼动时间:也就是总使用工时,指操作者实际参加作业生产产品所耗费之工时.4.停机时间:指在生产过程中由于模治具故障或其它突发意外事件发生所耗费之工时.它是一个无预警,无计划性的时间.5.凈稼动时间:指在生产过程中,机器,人,物料都处于正常标准状态下作业之工时,其工时标准需要公司内部相关单位及人员制定.6.性能损失时间:指在生产过程中,由于机器的磨损,空转导致之性能下降所占有之工时.7.价值稼动时间:也就是作业过程中生产良品的时间.8.不良损失时间:作业过程中生产不良品的时间.以上工时计算公式及相互关系为:1.除外工时=停机时间+停止时间2.负荷时间=总投入工时-停止时间3.稼动时间=总使用工时=总投入工时-除外工时4.凈稼动时间=总标准工时=产量工时=生产数量*标准工时5.性能损失时间=(标准产量-实际产量)*标准工时6.价值稼动时间=生产良品数*标准工时7.不良损失时间=生产不良品数*标准工时(二).工时损失说明1.故障损失:分为停止性故障与功能性故障,区别:停止性故障:指突发性故障.功能性故障:指设备功能比原先设计低落的故障.2.换模换线调整损失:因换模换线所造成的停机损失.3.刀具交换:因刀具的寿命,破损所造成的停机损失.4.暖机损失:系指在机器开机到机器呈现稳定运转时所造成的损失.5.短暂停机,空转损失:因微缺陷而造成设备停止或空转的损失.6.速度损失:机器实际运转时,与设计之速度差异所造成的损失.7.不良,人工修改的损失:因不良,人工修改造成的损失.二.绩效公式:1.作业效率:反映作业者作业状况和生产情况之指针.计算公式:作业效率=(总标准工时/总使用工时) *100%2.生产效率:反映生产现场管理者之工作分配及目标达成状况之指针计算公式:生产效率=(总标准工时/总投入工时) *100%3.设备综合效率:反映生产过程人机配合之能力指针.<> “现场”﹐“现物”﹐“实事求是” 13 of 13C计算公式:设备综合效率=时间稼动率*性能稼动率*良品率Note:时间稼动率=(总投入工时-停机时间)/总投入工时) *100% 性能稼动率=(总标准工时/负荷工时) *100%良品率=(生产良品数/生产产品总数)*100%下面以一个具体实例来说明以上几个指针的计算方法.例:一天上班时间为480 分,早会20 分,生产过程中机器故障20 分,模治具故障20 分,一天共生产产品420sets,生产一个产品须时20 分,流水线瓶颈工时为0.5 分(含有宽放),不良率为5%,试计算:1)总标准工时2)作业效率3)生产效率4)设备综合效率解:根据以上介绍可知如下信息:停止时间=早会20 分停机时间=机器故障20 分+模治具故障20 分=40 分总投入工时=480 分不良率=5%1)总标准工时=420*0.5=210(分)2)作业效率=(总标准工时/总使用工时)*100%=(总标准工时/总投入工时-停止时间-停机时间)*100%=[210/(480-20-40)]*100%=50%3)生产效率=(总标准工时/总投入工时) *100%=(210/480)*100%=43.75%4)设备综合效率=时间稼动率*性能稼动率*良品率时间稼动率=(总投入工时-停机时间)/总投入工时) *100% =[(480-40)/480]*100%=91.67%性能稼动率=(总标准工时/负荷工时) *100%=[总标准工时/(总投入工时-停止时间)]*100%=[210/(480-20)]*100%=45.65%良品率=1-不良率=1-5%=95%故: 设备综合效率=时间稼动率*性能稼动率*良品率=91.67%*45.65%*95%=39.75%当天生产绩效指针由此计算出来.。

IE工业工程正确认知

IE工业(gōngyè)工程正确认知一、IE工业(gōngyè)工程的定义1.IE工业(gōngyè)工程的涵义IE工业(gōngyè)工程包含两层涵义:第一(dìyī),工业工程(Industrial Engineering);第二,改善效率(Improve Efficiency)。

IE工业工程是一门应用性的学术领域,称为“工程”是表示其不仅要做分析,而且必须做实务设计。

一般来说,凡“四大工程科系(电机工程、化学工程、机械工程、土木工程)”以外,且与产业现场相关者应属IE领域。

也就是说,IE工业工程包括制造现场部署、机器与生产线设计、作业员的动作经济与工具设计等。

因此,对于(IE,Industrial Engineering)工业工程的定义,可以描述为:工业工程就是工厂使用到的工程技术(电机/化工/土木/机械除外)。

2.学习工业工程的原因学习IE管理的原因主要包括:IE可应用于任何方面的企业单位无论是制造业,还是服务业,都必须对现代化的流程设计有正确的知识与认识。

首先要明确IE可应用的范围,它可应用于任何方面的企业单位(如行政、财务、采购、制造、研究等),并使这些单位的工作达到“多、快、好、省、精、美、准”的七大标准。

做好现场改善制造单位的各级人员只有学习并精通新旧IE技术,才能做好现场改善。

IE新工业工程的学习能够使企业节省成本提倡“节能降耗”口号的企业,更应该学习IE新工业工程中的调配与节省成本模式。

只有通过一系列学习,才能达到企业的目标——利润最大化和成本最小化。

1960年左右,工业工程(gōngchéng)成为大学中的科系,最初被称为工业工程管理,也可称为产业管理。

IE工业工程发展到现在,应用范围越来越广,甚至可以用到服务业。

例如,理发行业,如果没有用IE规划时间,就可能浪费时间;餐饮业中的麦当劳完全用IE工业工程的管理方案,这也是麦当劳作业程序非常快的主要原因。

IE系统介绍

工业工程在国外的发展(1)

美国是工业工程的发源地,工业工程为美国的经 济发展起到了重要作用 60年代后期开始形成以MRP、闭环MRP、MRPII 为代表的美国IE模式 90年代刮起了BPR旋风

Nothing is the best, but can be better Think more systematically, and don’t say, “NO”. Continuous Improvement.

工业工程100年

第一阶段

第二阶段

Nothing is the best, but can be better Think more systematically, and don’t say, “NO”.

F.W.泰勒,通过著名的“铁铲实验”、“搬运实验”和 “切削实验”,总结了称为“科学管理”的一套思想,为IE 开创了通向今天的道路. 1911年美国Purdue大学机械工程系首先开设了工业工程选修课; 及其後各大學建立工業工程; 1920年美国成立了美国工业工程师协会,工厂中出现专门从事IE 的职业 40年代中期 ,英、美两国发表了关于运筹学成果的资料,立刻 受到IE工作者的注意: 以经验和定性分析为主 以定量分析为主. 以通过基层生产现场中作业研究来降低劳动成本为主 以研究整体系统的优化、降低各种资源消耗、提高整体系统 的生产率为主.

Nothing is the best, but can be better Think more systematically, and don’t say, “NO”. Continuous Improvement.

IE工程師

IE的常用技术

工业工程100年

IE在我国的发展

Delta IE 工作職責

IE基础概论

5S管理

整理(Sort)

对工作区域内的物品进 行分类、分拣和处理, 把不需要的物品清除掉 ,留下必要的物品,使 工作区域变得更加整洁 有序。

整顿( Straig…

把工作区域内的物品按 照一定的规则进行排列 和标识,使工作区域变 得更加整洁、美观和易 于查找。

清扫(Sweep )

定期打扫和清理工作区 域,保持工作区域的清 洁和卫生,防止灰尘和 污垢的产生。

绿色环保

随着环保意识的提高,IE将更加注重绿色环保,通过资 源循环利用和节能减排等技术,实现企业的可持续发展 。

个性化定制

随着消费者需求的多样化,IE将更加注重个性化定制, 通过满足消费者的个性化需求,提高企业的市场竞争力 。

THANKS

谢谢您的观看

价值创造:IE不仅关注生产过程的优化,还注重为企 业创造更大的价值,提高企业的经济效益。

02

IE基本概念

流程

1 2

流程定义

流程是指一个或一系列明确定义的、系统化的 步骤,旨在实现一个或多个特定目标。

流程图的绘制

流程图是一种以图形方式表示流程中各项活动 的工具,有助于理解和改进流程。

3

流程分析

通过对流程进行详细分析,可以识别出流程中 的瓶颈、浪费和不合理的活动。

IE基础概论

汇报人: xx年xx月xx日

目录

• IE介绍 • IE基本概念 • IE方法论 • IE应用领域 • IE的未来发展 • IE的总结与展望

01

IE介绍

IE的定义与定位

工业工程(IE)是一门综合性的工程学科,旨 在提高生产效率和技术之一。

IE在工业4.0中的关键作用

在工业4.0的实施过程中,IE起着至关重要的作用。IE通过研究生产流程、工 艺设计、设备布局等方面的优化,提高生产效率,降低成本,增强企业的竞 争力。

iee标准

iee标准IEE是国际电气与电子工程师协会的简称,全称是Institute of Electrical and Electronics Engineers。

IEE制定了许多电气和电子工程领域的国际标准,这些标准被广泛应用于电力系统、通信系统、计算机网络、电子设备等领域。

本文将介绍几个重要的IEE标准及其应用。

IEE标准中最为人熟知的是IEEE 802系列标准,该系列标准涵盖了局域网和城域网的工作原理、协议和规范。

其中最为重要的标准是IEEE 802.3以太网标准,它定义了以太网的物理层和数据链路层的工作方式,是现代局域网的基础。

IEEE 802.11 WLAN标准则定义了无线局域网的工作原理和规范,是现代无线网络的基础。

另一个重要的IEE标准是IEEE 1547,它定义了分布式电能资源的接入和交互要求。

随着分布式能源资源(如太阳能和风能)的快速发展,将这些资源接入电网并实现与电网的互联成为一项重要的任务。

IEEE 1547标准规定了分布式电能资源如何与电网进行交互,确保在接入高比例分布式资源的系统中保持电网的稳定性和安全性。

此外,IEEE 1584标准定义了电块电流计算方法,用于评估电力系统中电弧故障产生的热能输出。

电弧故障是电力系统中常见的一种故障形式,它会在故障点产生高温、高压的电弧,对设备和工作人员造成危害。

IEEE 1584标准提供了一种准确计算电弧热能的方法,帮助电力工程师评估电弧故障的危害,并采取相应的防护措施。

除了以上几个重要的IEE标准,IEE还制定了许多其他的标准,涵盖了从电力系统到通信系统再到电子设备各个领域。

这些标准的制定和应用,大大促进了各个领域的发展和国际间的技术交流。

通过遵循IEE标准,各个国家和地区的工程师可以在保证互操作性和可靠性的同时,更好地实现技术和设备的互联互通。

综上所述,IEE标准在电气与电子工程领域发挥着重要作用。

通过制定、推广和应用这些标准,IEE促进了全球电气与电子工程领域的快速发展和技术进步。

认识IE课件

改善永无止境,永远追求合理化

“改善”决不是像有些企业管理者想象的那样,只是一种现场管理的补充活动,它是一种经营理念、一种企业文化。追求的是精益求精,不断改善,永无止境的终极目标和永远的合理化。

一

个

宗旨

IE是系统优化技术,强调的优化指系统整体的优化,不只是某个生产要素(人、物料、设备等)或某个局部(工序、生产线、车间等)的优化。利用IE七大手法之一的程序分析,对生产对象—物进行进行观察、记录、分析(把一个生产流程每一 个动作写下来),对整个流程进行合理化改善,最后对结果进行标准化的作业,以达成效率的提升。

二大领域

二、士气

一、技术

去除浪费、勉强、不均;

不均:是指时而超负荷,时而不饱和的状态(差异状态)。不饱和指的是生产计划安排散乱,工作量不足,造成生产力浪费现象。例如:人员待料,机器嫁动率低下等。

三大方向(一)

浪费:是指有能力,但未给予充足的工作量的未饱和状态。勉强:是指超过能力界限的超负荷状态,例如,对于机械设备来说,过度的负荷将导致机械设备的故障、品质低下及人员的不安全等。

六

个

阶

段

现有作业达到一定水平,如果要进一步提高,要找出其中改善重点。而管理者对工程现状习以为常,如果不能进行细致的调查分析,往往不能发现问题所在。所以要通过IE分析找出工程存在的不合理、不均衡、复杂化、浪费多、变异多的地方加以改善。

IE

的

起

源

a、效率的提升: 原搬运量 12.5吨/天/人,改 进后48吨/天/人,搬动效率提高近4倍;b、人员的减少;c、制钢厂人工成本的降低一半;搬运费由原来的8美分/吨, 降到4美分/吨;d、员工的薪水增加2倍。

(一)

IE

IE基础概念

图片1

图片2

21/131

四、IE的特点和意识

3、工作简化和标准化意识

IE追求高效和优质的统一。IE产生以来,推行工作简化 (Simplification)、专门化(Specialization)和标准化 (Standardization),即所谓的“3S”,对降低成本、提高 效率起到重要作用。尽管现代企业面对多变的市场需求,必 须不断开发新产品、新工艺、更新技术,以多品种、小批量 为主要生产方式。但是,工作简化和标准化依然是保证高效 率和优质生产的基本条件。在实际工作中,也可以体会到, 越是简单、熟练的作业,工作效率就越高,出错率就越低。 所以,IE设计工作内容或进行工艺、工具改善时,都要朝向 简单化、防呆化、专门化的方向努力,并且尽量将每一次生 产技术改进结果以标准化的形式确定下来,并加以贯彻,这 是IE的重要手法。

零件可互 劳动专业化分工 换性

会计

时间研究

科学管理 原理

工资激励

一般系统论 生产率概念 统计分析 信息系统

第一批模型

工程经济 存储论 决策理论 技术政策

组织概念 存储模型

人机关系 模拟 技术革新论

动作研究 管理计划

物料搬运 人因工程 系统工程

计件工资 日程安排表 统计质量管理 工厂布置 网络技术 最优化理论

新

分析 设计

原理 方法

设 计

规划 设计 评价 改评进 创价新

期待的成果

P:高效 Q:高质 C:低成本 D:交货期 S:安全 M:士气

IE的功能就是通过研究人、机、料、法、环之间的关系,来 对整个生产系统进行规划、设计、评价和创新活动。

12/131

四、IE的特点和意识

工业工程的特点 1、IE的核心是降低成本、提高质量和生产率

IE工业工程的基本理论知识

企业希望IE扮演的角色

一、整合系统的设计者及管理者(操作的自动化,合理化) 二、长期计划的规划者(迎合市场/客户的计划) 三、系统的推行和维护者 四、技能培训和标准推行者 五、管理层决策的顾问者

IE该如何武装自己

一、管理与工程知识要专精广博

无论在传统工业技术,如时间研究、动作研究、工作分析、工厂布置等要 精通,对现代工业工程技术如作业研究、线性规划、数里统计分析等更要 努力钻研,做到专而精的程度。更由于将来的工作可能涉及电机、化工、 机械、土木等范围,所以对这些知识也要有相当的了解。另外财务与成本会 计方面也不可忽视都要了解。投入(input)得到最 大的产出(output)以致获得最大的效益。这些投入包 括资金、人力、材料、机器及厂房,并随着大量消费, 大量生产、型态的转变而加大,如何将这些投入,做最 有效的组合,以达到效率高、品质稳定、交期准、浪费 少、成本低的目的。也是近代工业界工业工程(IE)迅 猛发展的原因。

• (七)打破沙锅问到底,找出问题的真因 碰到问题时要想办法,找出造成问题的真正原因所在,只有找出真正的原因才能对 症下药,彻底解决。

• (八)用智慧来改善,不要用金钱或者增加人手来改善 遇到瓶颈工序或工作,应该首先想到是从团队内寻找人员来解决,而不是立刻加人或 者寻求外界帮助。

• (九)不要做无用的纸上作业,应该到现场立即行动 改善的对象在现场里,所以改善的行动也应在现场。在现场视察现物,了解真相。 并在现场讨论研究改善的方法,并立即去做做看,这样改善的速度才能快速。

IE在中国的发展

❖ 工业工程(IE)在中国 ---1949年,在上海交通大学设置了IE系,建国后不久就取 取消;

---1990年正式成立了IE研究会,之后陆续在各高等学院设立 了IE专业;

IE现代经营工程介绍

生产系统 投入(I) 人力、设备、物料、 能源、资金、信息

转换过程

产出(O)

产品 服务

O/I

生产率

工业工程的内容体系

人因与效率工程 生产及其制造系统工程 现代经营工程 IE中的系统分析方法与技术

人因与效率工程

• 工作研究:分析影响工作效率的各种因素,消除浪费,提高生产率; • 工效学:研究生产系统中人、机、环境之间的相互作用和协调性,是工作研 究的基础,其目的也是提高效率; • 组织设计:协调组织中人与事、人与人之间的关系,最大限度的发挥人的作 用; • 人力资源开发与管理:充分利用人力资源,提高素质,开发潜能,增进效益。

工业工程中的系统分析、优化、仿真、评价技术对系统的各 个方面进行定量和定性分析,目的是选择最优或满意的系统方案,具 体技术有:运筹学、系统工程、统计学等; • 计算机技术与信息技术:硬件与软件基础、数据库原理、网络技术、 管理信息系统等。

生产及其制造系统工程

• 设施规划与物流系统设计:使各生产要素合理配置与布局,组成高效的生产 集成系统; • 先进制造系统:在计算机技术与信息技术基础上发展集成生产和相应的先进 制造技术; • 生产计划与控制:生产及各种资源的组织、计划、调度和控制; • 现代质量工程:为保证产品质量或工作质量所进行的质量调查、计划、组织、 协调与控制等工作。

现代经营工程

• 工程经济:企业投资的可行性、评价其合理性与经济性,提供决策支持; • 工业设计:通过产品的审美设计和人与产品的界面设计,来完成工业产品 的功能使用性、造型美观性、人机系统性和商业经济性的有机结合。 • 企业战略管理:通过现状综合诊断。外部环境与变化分析、内部功能分析, 确定企业的经营与发展目标。

IE介绍

IE的定义1 工业工程(Industrial Engineering,简称IE)是综合运用各种专门知识和系统工程的原理与方 法,为把生产要素(人、设备、物料、能源、资金和信息等)组成更富有生产力的系统所从 事的规划、设计、评价、改进和创新活动,同时为科学管理提供决策依据。 IE的定义2 为了排除工作中的不经济、不均衡和不合理现象,使我们更加舒服、快捷、低成本生产高 质量的产品,更好地为客户提供服务的手法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第六章IEE系统定义1.硬件介绍及基本组态本章节主要介绍了构建一个I/A系统需要组态哪些硬件设备,以及在组态各硬件设备时需要做的相关设置。

1.1 概述创建一个I/A系统的标准流程如下:a.创建Equipment Unit;b.在Equipment Unit下创建如下硬件:·Switches·Workstations·Controllers(CP)c.为每个CP添加如下控制组件:·FCM·FBM·Devicesd.Validate硬件组态;mit硬件组态,然后安装I/A系统;当我们进行硬件组态的时候,首先需要创建一个Equipment Unit。

Equipment Unit 实际上相当于一个工厂的模型,就像一个框架一样,用户可以在该框架上添加其他的工厂硬件设备。

Equipment Unit同样可以包含其他的Equipment Unit,就像一个树型结构一样,不过最多不能超过10层。

除了在顶层结构上的Equipment Unit名字需要唯一之外,其他下层结构上的名字可以不唯一。

Equipment Unit下必须包含的硬件是CP,任何系统至少必须包含一个CP。

事实上Equipment Unit可以包含CP,Switch,以及工作站等硬件,但这种host关系仅仅是模型构建上的从属关系,而且是为了满足I/A系统命名规则的一种需要,比如,I/A系统要求工作站,CP以及Switch在整个网络上唯一。

我们在进行硬件组态的时候并不需要强制按照某种拓扑结构,或者是某种设计思路进行硬件设计。

实际上用户完全可以根据自己的需要选择硬件,并设计出完全符合自己需要的个性化硬件结构。

在学习完后面的内容后,我们相信每一个用户都会对我们的系统有充分的了解,并能独立进行系统硬件的组态。

1.2 Equipment Unit我们可以通过IEE主窗口的View Network菜单命令打开Network View窗口,观察整个网络的结构。

在该窗口中,主要有Equipment Unit,以及Unassigned Hardware,6 - 1要创建新的Equipiment Unit的话,可以按照如下几种方法来进行:a.在Template Toolbox中展开template,找到并鼠标右击$Equip_Unit,在弹出菜单中选择New → Instance,新创建的Equipment Unit自动被添加在Galaxy下,并且默认是个顶层的Equipment Unit;b.直接用鼠标拖拽一个$Equip_Unit,然后在Network View窗口中释放即可;c.在Network View窗口中选择任意一个已经创建好的Equipment Unit,鼠标右击,并选择New → Equip Unit即可;所有创建好的Equipment Unit之间的从属结构都可以通过鼠标拖拽来调整,当调整到合适的结构之后,再继续进行下级硬件设备的添加工作。

为创建好的Equipment Unit改名也非常简单,只需要右击该Equipment Unit,然后选择Rename命令即可。

不过要注意的是,如果修改的是非顶层的对象,或者说是从属的Equipment Unit,则需要在右键菜单中选择rename Contained Name命令进行改名,改名时将弹出对话框如下图2-1所示:图1-1 下层Equipment Unit改名对话框而且在为从属Equipment Unit改名时,还需要注意的是,改名会导致原有的交叉参考链接全部断开!请用户谨慎操作!至于Equipment Unit的命名规则,由于Equipment Unit实际上并不是I/A系统的原有组件,所以命名时并不需要严格按照I/A系统的命名规则来进行,而是只要遵守ArchestrA系统的规则就可以了,当然顶层Equipment Unit还是需要名字唯一的。

其次,名字长度不要超过32个字符就可以了。

如果用户需要删除Equipment Unit时,同样是通过鼠标右键菜单命令,选择Delete 命令即可。

或者是选择需要删除的Equipment Unit,按键盘上的Delete键也可以。

需要注意的是,只有完全为空的Equipment Unit才能被删除,因此,如果某个Equpiment Unit下还组态有其他硬件的时候,需要先删除这些从属硬件,才能最终删除位于顶层位置的Equipment Unit。

1.3 Switch创建Switch的方法和创建Equipment Unit一样,用户可以参考1.2中的方法进行创建。

创建好的Switch应该位于Equipment下。

不过关于Switch的重命名则需要谨慎,因为Switch是I/A系统原有组件,故在进行命名时必须符合系统定义中该设备本身的letterbug名,否则将无法识别!而且要严格按照I/A系统的命名规则进行(6个大写字符,字母和数字的组合)!删除Switch也同样需要考虑该Switch下是否挂有其他硬件设备,在执行Delete命令后IEE会弹出一个信息框显示Delete操作是否可以进行,用户只需要按照提示进行操作就可以了。

与Equipment Unit不同的是,Switch添加完成之后还需要做些设置才能够正常进行工作,主要是与Switch相联接的各工作站、CP等设备的定义。

具体操作方法如下:a.打开Switch设置窗口;我们可以鼠标右击某个Switch,并选择Open来打开设置窗口,也可以直接双击某个Switch来打开设置窗口,窗口如下图1-2所示:图1-2 Switch组态窗b.为Switch做硬件设置和端口设置;Hardware页·Description:Switch的描述信息;·Vendor:Switch的经销商;·Ports:Switch拥有的端口数目;·TCPIP:Switch的IP地址;·RO Community:指定Switch RO通讯的字符串;6 - 3·RW Community:指定Switch RW通讯的字符串;·System Monitor:为Switch指定一个System Monitor(即装有System Monitor 软件的工作站)。

Port页Port页共有三栏,第一栏Port,显示了每个端口的端口序号;第二栏为Connected Object,规定了该端口所联接的设备;第三栏为Connected Object’s Port,这一栏只有在该端口联接的设备为Switch时才需要填写,填写的内容为所联接的Switch所使用的端口的数量,具体如下图1-3所示:图1-3 Switch的Port页设置图用户在做设置时只需为每个端口通过点击下拉箭头选择相应的内容即可。

1.4 Workstation创建Workstation的方法与创建Equipment Unit一样,所不同的是Workstation位于Template Toolbox中的InFusion Hardware中。

具体操作请参考1.2。

创建好的Workstation也应该隶属于某个Equipment Unit。

在创建完Workstation之后,我们还需要为该Workstation做一些软件上的设置,才能够让该Workstation正常工作。

我们可以通过鼠标双击或右键菜单命令中的Open来打开Workstation的设置窗口,该窗口打开后如下图1-4所示:图1-4 Workstation组态窗a.Hardware页·Description:为Workstation添加描述;·TCPIP:为Workstation设置IP地址;·FTMAC:为Workstation指定FTMAC地址;·System Monitor:为Workstation指定System Monitor。

b.Software页该页共包含三个区域:·Required Software:选择系统必须的软件(全部勾选);·Optional Software:选择可选的软件进行安装,比如历史软件等;·Attributes for <Required Software name>:必须安装的软件的特性设置。

注:Attributes for <Required Software name>中详细特性的说明请参考本章节第三部分“3. 附件-软件包组态信息”中的相关内容c.Ports页在该页上可以为该工作站的串行/并行端口设置参数,如下图1-5所示:6 - 5图1-5 Ports页串行/并行端口参数设置在上图中一共有两个区域,第一个区域是为串行设备设置端口,共有五列;第二个区域是为并行设备设置端口,共有三列。

各列含义如下:·Port:端口号;·Device:点击下拉箭头选择联接设备(Modem或其他串行设备);·Logical Name:为设备选择一个逻辑名(LP00~LP99,TT00~TT99);·Backup Logical Name:选择备用设备的逻辑名;·Baud Rate:为该串行端口设置波特率;d.Peripherals页在该页上主要是设置该工作站上所安装的各种辅助外设,如光驱,键盘等,如下图1-6所示:图1-6 外设组态页用户如果需要在Workstation上安装外设时,只需要在上图左边的外设列表中打勾就可以了。

e.Switches页这一页最简单,只要在硬件组态时在添加Workstation之前在Workstation所属的Equipment Unit下定义好冗余Switch之后,直接在下拉列表中进行选择就可以了。

如下图1-7所示,为Workstation占用的Switch端口号。

图1-7 Switches组态页6 - 71.5 Controller(CP)创建CP的方法和前面创建其他硬件一样,在这里就不重复描述了,CP的重命名和删除都与Switch要求一样,需要遵守I/A的命名规则。

在CP创建完成后,需要在IEE 中为CP做软件设置,我们可以通过鼠标右键菜单命令或直接双击来打开CP的组态窗口,如下图1-8所示:图1-8 CP组态窗口a.Hardware页(如上图1-8所示)·Description:为CP添加描述信息;·FT:为CP选择工作方式,单CP(Single)或容错(Fault Tolerant);·TCPIP:设定机器的IP地址;·FTMAC:设定机器的MAC地址;·Software Host:为CP选择一个host(通常选择AW);·System Monitor:为CP选择一个System Monitor;b.Software页·Description:描述;·Install State:操作系统软件的安装状态;·OM Scan Rate:OM的扫描率(默认500ms);·Basic Proc Cycle:CP的基本处理周期;·Destination MM LN1/LN2:与CP相联的信息管理器的逻辑名,可直接点击下拉箭头进行选择(这些管理器软件一般安装在Workstation上);c.Switches页·Switch Connection 1/2:在下拉列表中选择Mesh网上的Switch;·Port:为CP选择连接至Switch所占用的Switch端口号;至于后面三页,Compound Execution/IO Assignment/Move ECBs,在文档B0750AH 中已经讨论过了,在这里就不重复讨论了。