轮胎用钢帘线生产工艺

帘线钢的冶炼生产工艺路线控制.doc

YJ0409-帘线钢的冶炼生产工艺路线控制案例简要说明:依据国家职业标准和冶金技术专业教学要求,归纳提炼出所包含的知识和技能点,弱化与教学目标无关的内容,使之与课程学习目标、学习内容一致,成为一个承载了教学目标所要求知识和技能的教学案例。

该案例是帘线钢的冶炼生产工艺路线控制案例,体现了帘线钢的生产操作要点,铁水预处理、转炉炼钢、LF精炼、方坯连铸以及纯净钢生产等知识点和岗位技能,与本专业转炉炼钢课程中典型钢种的冶炼学习单元的教学目标相对应。

帘线钢的冶炼生产工艺路线控制张海臣(邢台职业技术学院)、李富伟(邢台钢铁有限责任公司)一、背景介绍某大型转炉炼钢厂,本着“信誉至上、管理为先、以人为本、永不满足”的企业理念,大力推进技术创新,产品结构、工艺技术结构全面优化,实现了从普钢到精品钢的战略转移。

企业生产的硬线系列产品主要用于生产高强度、低松驰预应力钢丝、钢铰线,满足铁路轨枕、高速公路、桥梁等工程建设需要,一批高科技含量产品已进入欧、美、东南亚等国际市场,在广大用户中赢得了良好口碑。

企业采用喷吹颗粒镁法铁水预脱硫,转炉吹炼,炉后吹氩工艺、LF 炉精炼、RH炉精炼,小/大方坯连铸的工艺生产满足中端或较高需求的帘线钢。

本案例结合企业生产实际分析帘线钢的冶炼生产工艺路线控制。

二、主要内容(一)帘线钢的用途和要求帘线钢盘条作为子午线轮胎用帘布层和胎体钢帘线生产的原料,随着国内外汽车工业带动轮胎产量的高速增长而呈快速增长的需求趋势。

据统计2012年我国钢帘线产量为120万吨,2013年将达到140万吨,预计2015年将超过180万吨。

随着汽车轻量化的需求,钢帘线向高强度和超高强度发展已经成为趋势,目前,高强度钢帘线的产量占总产量的70%以上。

钢帘线因具有强度高、变形小、耐疲劳性能好等优点而用作子午线轮胎的骨架材料,在生产和使用中承受拉伸、扭转、弯曲和冲击等复杂载荷,是线材制品中质量要求最严格和生产难度最大的品种之一。

钢帘线生产工艺流程介绍

钢帘线生产工艺流程介绍英文回答:Steel cord production is a complex process that involves several steps to ensure the high quality and strength of the final product. Let me walk you through the process.Firstly, the production starts with the selection of high-quality raw materials. Steel cord is typically made from high-carbon steel wires that are carefully chosen to meet the required specifications. These wires are usually supplied in large coils.Next, the wires go through a series of cleaning processes to remove any impurities or contaminants. This is important to ensure the strength and durability of thefinal product. The wires are cleaned using various methods such as acid pickling or electrocleaning.Once the wires are clean, they are then pre-coated with a layer of brass or zinc. This coating helps to improve adhesion between the steel wires and the rubber compoundthat they will eventually be embedded in. The coating process can be done by either hot-dipping or electroplating.After the pre-coating, the wires are then stranded together to form a cord. This is done by twisting several individual wires together in a helical pattern. The numberof wires and the direction of the twist can vary depending on the desired strength and flexibility of the cord.Once the cords are formed, they are then coated with a layer of rubber compound. This rubber coating provides protection against corrosion and helps to bond the cords to the rubber matrix in the final product, such as in the case of steel-belted radial tires.Finally, the coated cords are cured in an oven or through a vulcanization process to ensure the rubber compound is properly bonded to the cords. This step also helps to enhance the overall strength and durability of thesteel cord.中文回答:钢帘线的生产是一个复杂的过程,需要经过几个步骤来确保最终产品的高质量和强度。

轮胎用钢帘线生产工艺

轮胎用钢帘线生产工艺钢帘线是采用优质高碳钢线材制成的表面具有黄铜镀层且具有特殊用途的细规格钢丝股或绳。

国际合成纤维标准化局对钢帘线的定义是:“作为最终产品,由两根或更多根钢丝组成的,或者由股与股的组合或者由股与丝的组合所形成的结构。

”钢帘线主要用于轿车轮胎、轻型卡车轮胎、载重型卡车轮胎、工程机械车轮胎和飞机轮胎及其他橡胶制品骨架材料。

以钢帘线为骨架材料制造的轮胎具有很多优点,如重量轻省油、耐磨性好、不易爆胎、耐穿刺、弹性好、使用寿命长、翻新次数多等。

钢帘线在金属制品中生产难度大,技术含量高的产品,被称为“线材皇冠上的明珠”。

1 钢帘线的分类1.1 按强度等级划分普通强度钢帘线NT(可不标注);高强度钢帘线HT。

1.2 按结构特性划分普通结构钢帘线;开放型钢帘线(OC);密集型钢帘线(CC);高伸长型钢帘线(HE)。

2 钢帘线对盘条的要求钢帘线的原料必须是控制冷却热轧盘条,金相组织必须是索氏体组织,奥氏体晶粒度2~5级(ASTM),必须能经受90%以上总压缩率,不许用铝脱氧。

化学成分见表1。

盘条储存:不能露天存放,盘条库要清洁干燥,通风良好,防锈蚀。

盘条要分类存放、标识清楚。

3 钢帘线的生产工艺钢帘线生产总工艺流程:盘条预处理→粗拉→中间热处理→中拉→最终热处理电镀→湿拉→合股→检验包装入库。

3.1 盘条预处理——粗拉盘条放线架→乱线开关→反复弯曲法去皮→水冲洗→电解酸洗→水洗→热水洗→涂硼砂→干燥→粗拉→校直→收线。

反复弯曲法去皮主要是因弯曲而造成盘条表面的反复延伸和压缩促成表面铁皮疏松剥落,除去盘条表面绝大多数铁皮,盘条再经酸洗,能大大缩短酸洗时间,降低酸耗和防止过酸洗。

阴-阳交替电解酸洗:电解槽被绝缘材料分隔成阳极区和阴极区,在整个系统中,钢丝处于中性极。

钢丝上电化学反应产生的气体对钢丝表面的氧化铁皮及污物起疏松及剥离作用,同时酸液对氧化铁皮也产生化学溶解作用,从而达到去除氧化铁皮的目的。

涂硼砂:硼砂在温度达60.6℃时生成5个结晶水的硼砂(Na4B4O7·5H20),五水硼砂不但润滑性能好,而且对钢丝腐蚀性最小。

帘线钢线材的生产技术

帘线钢线材的生产技术2010-6-11介绍了武钢帘线钢WLX72A、WLX82A线材的研制条件。

针对钢帘线对线材的夹杂物、组织和表面质量的要求,制定了帘线钢线材的化学成分、力学性能和工艺流程,重点分析了帘线钢中夹杂物和组织的控制,以及线材的包装、运输的技术要求。

线材中夹杂物的成分控制在塑性夹杂物范围内,线材中的脆性夹杂物尺寸降低至5μm以下,产品力学性能和表面质量达到了钢帘线用户的要求。

可以生产帘线单丝φ0.15mm-φ0.38mm范围内的所用钢帘线,并以优异的实物质量获得了比利时贝卡尔特公司和法国米其林公司的质量认证,产品性能和实物质量达到了国际先进水平。

1 前言钢帘线是汽车子午线轮胎的主要材料,对胎体起到骨架支撑作用,用于提高轮胎的安全性、耐磨性以及疲劳性。

由于钢丝子午线轮胎的优点,世界各国均把它视作轮胎工业的二次革命,竞相发展。

2000年,美国、日本和欧洲各发达国家的轮胎子午化率已达到90%以上,而我国的轮胎子午化率只有30%左右。

目前世界上主要生产钢帘线用线材的生产厂有:德国撒斯特(SKD)、日本住友(SMI)、日本新日铁(NSC)、日本神户(KSL)和韩国浦项(POSCORD)等。

我国钢帘线产品发展缓慢,主要原因之一就是受原材料(线材)质量的制约。

钢帘线的生产工艺为:将中5.5mm的线材拉拔成φ0.15mm-φ0.38mm 的细丝。

在随后的双捻工艺中还要经受扭转、弯曲和拉伸等一系列变形。

钢帘线在使用过程中作为汽车轮胎的骨架材料,要承受弯曲、拉伸复合交变载荷及冲击载荷。

这些特性决定了钢帘线用原料(线材)必须具有以下特点:高洁净度、高强度和高韧性、均匀的索氏体组织以及完好的表面质量。

在冶金行业内,钢帘线用线材被公认为线材中的尖端产品,生产难度很大。

本文介绍在近年来武钢帘线钢线材工艺控制的研制情况。

2 研制条件顶底复吹转炉2座,公称容量100t,冶炼周期45min/炉;LF精炼炉:升温速度4.5℃/min,变压器功率18000kVA;VD真空处理:工作真空度67Pa,抽气能力400kg/h;方坯连铸机5流,铸机断面200mm×200mm,Co60控制结晶器液面波动≤±5mm,结晶器电磁搅拌和凝固末端轻压下设备;加热炉:双排步进式;线材轧机32道次;最大轧制速度120m/s;斯太尔摩线93m;13台风机。

钢帘线的发展和生产工艺现状

钢帘线的发展和生产工艺现状钢丝帘线,俗称钢帘线,是橡胶制品尤其是汽车子午胎理想的骨架材料。

帘线钢是优质硬线钢的精品,是超洁净钢的代表产品和钢铁企业线材生产水平的标志性产品,也是商用钢中强度最高的钢。

它在生产中对冶炼、轧制、加工等每个环节都有特殊的要求,是不折不扣的全过程精品钢材。

生产帘线钢技术含量极高,被誉为“线材中的极品”、“线材皇冠上的明珠”。

一般来说,钢帘线需要拉到Φ0.38mm以下,拉的越细,生产难度越大。

因此能拉到的最小线径是衡量一个钢厂帘线钢生产水平的重要标准。

我国钢厂帘线钢大多能拉到Φ0.22mm左右,只有武钢、兴澄特钢等少数几家试拉Φ0.175mm成功。

目前,据我所知,我国可以生产帘线钢的钢厂主要有:宝钢、武钢、鞍钢、首钢、沙钢、青钢、邢钢、兴澄特钢等。

欧洲、巴西等一些钢厂拉到Φ0.15mm没有问题。

而日本神户则可以拉到Φ0.08mm 以下,Φ0.08mm,这是一个非常可怕的数字。

我们人类的头发一般直径在Φ0.18mm左右,也就是说,神户拉的钢帘线要比我们头发细一半以上。

拉到如此细丝,任何稍大尺寸的硬性夹杂、偏析、非常规组织、内部及表面缺陷都可能是致命的,都可能造成断丝,可见生产难度之高。

帘线钢盘条对化学成分、偏析、脱碳层、晶粒度、组织、表面质量、内部缺陷等都有非常严格的要求,近乎苛刻。

化学成分元素 C Mn Si P S Ti Al Ni/Cu Mo/Co Cr含量 0.72-0.82 0.45-0.6 0.15-0.3 ≤0.012≤0.008≤0.002≤0.005≤0.007≤0.002≤0.005这个只是基本指标,各厂内控虽各不相同,但要比基本标准严格的多。

我国大多钢厂在C、O、Mn、Si等成分的控制上一般没有问题,但在S、P、Al、Ti等成分的控制上虽然能达到基本标准,但控制水平大多偏低,这也是制约我国帘线钢水平上一个台阶的重要因素。

夹杂物:塑性夹杂A类、C类≤1级,脆性夹杂B类、D类≤0.5级组织:盘条中的金相组织索氏体率大于85%,不应有马氏体、贝氏体、网状渗碳体等有害组织。

钢帘线生产工艺

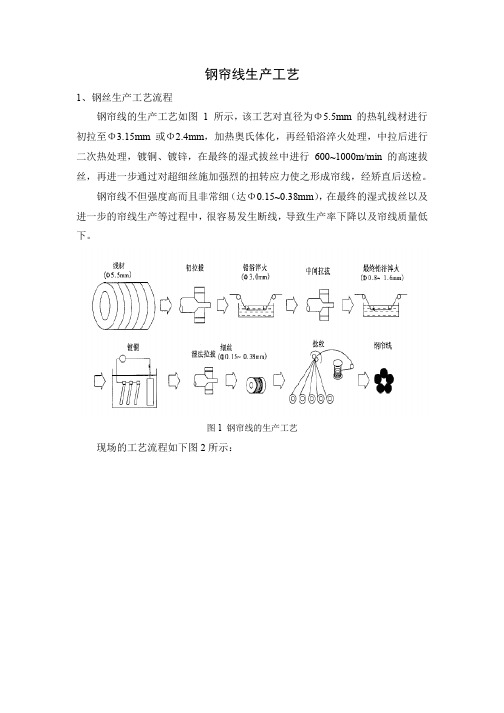

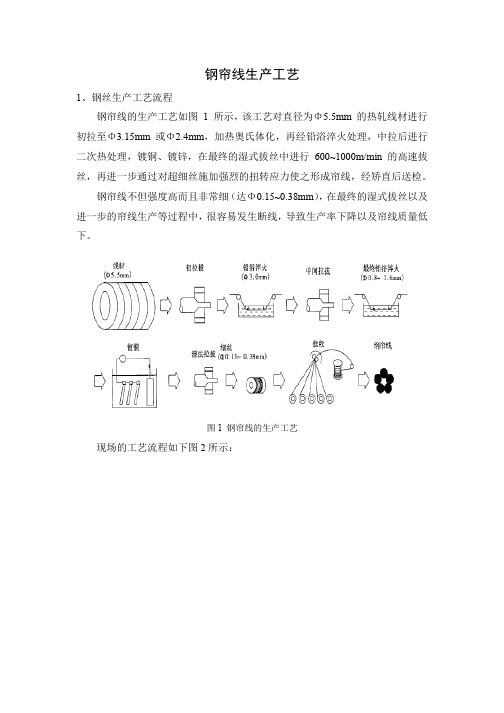

钢帘线生产工艺1、钢丝生产工艺流程钢帘线的生产工艺如图 1 所示,该工艺对直径为Φ5.5mm 的热轧线材进行初拉至Φ3.15mm 或Φ2.4mm,加热奥氏体化,再经铅浴淬火处理,中拉后进行二次热处理,镀铜、镀锌,在最终的湿式拔丝中进行600~1000m/min 的高速拔丝,再进一步通过对超细丝施加强烈的扭转应力使之形成帘线,经矫直后送检。

钢帘线不但强度高而且非常细(达Φ0.15~0.38mm),在最终的湿式拔丝以及进一步的帘线生产等过程中,很容易发生断线,导致生产率下降以及帘线质量低下。

图1 钢帘线的生产工艺现场的工艺流程如下图2所示:图2现场钢帘线生产工艺流程2、盘条的处理盘条在拉拔前要进行预处理,主要是对盘条表面进行清理,使之适合拉拔的要求,减少拉拔阻力,保证成品表面质量。

热轧盘条冷却及中间处理后表面产生氧化皮及由于储存等原因产生的表面杂质,都要在拉拔前加以清除。

清除盘条表面氧化层(锈层)和其它杂质的方法主要有机械方法和化学方法。

机械除皮是将盘条的氧化皮用施加外力的方法使之疏松、破裂、剥落。

可用剥壳机、抛光、喷砂和钢丝刷清理等方法。

一般用剥壳机,盘条经过多次弯曲而使氧化皮剥落。

化学去锈法是利用氧化皮与化学溶剂的化学反应使氧化皮与铁基体剥离并溶解,一般用酸洗法。

现场酸洗工艺采用电解液酸洗,两次酸洗配比分别为H2SO4:200g/L±20、Fe2+:50g/l(max)、槽液温度:50℃(max)以及H2SO4:350g/L±50、Fe2+:≤50g/l(max)、槽液温度:50℃(max)。

为了能使盘条表面杂物彻底清除,往往是机械法与化学法并用。

盘条在拉拔前还需经过干燥、涂硼处理以改善拉拔中的润滑条件[1]。

3、电镀工艺镀铜是钢丝进行表面处理的主要工艺之一,在金属制品行业中的用量仅次于镀锌而居第二位,但其使用目的和所具功能却比镀锌更为广泛和重要。

它除了和镀锌一样具有防蚀和装饰功能之外,有时是为了提高钢丝的导电性能,有时是为了增加钢丝进一步拉拔时的润滑性能,有时是为了增加钢丝和橡胶的结合强度,还有时是为了在其上更便于实施镀锡和镀银等,随着科学技术和现代工业的迅速发展,钢丝镀铜技术近年来也获得了迅速发展。

全钢丝子午线轮胎成型及硫化过程胎坯变形与帘线伸张

全钢丝子午线轮胎成型及硫化过程胎坯变形与帘线伸张全钢丝子午线轮胎成型-硫化过程胎胚变形与胎体帘线伸张一、成型过程帘线伸变形图1 轮胎成品帘线材料分布图1.1胎体帘线在成型工艺过程中的变形,如图:图2 成型过程中帘线变化1.2 几种典型规格的平面宽度(成型钢圈内外宽度)(单位mm)规格平面宽度预定型度定型宽度超定型宽度8.25R20 536 460 360 3209.00R20 636 500 360 32010.00R20 674 520 360 35011.00R20 728 535 370 35512.00R20 779 560 390 36011R22.5 650 510 400 35012R22.5 702 545 420 36013R22.5 724 555 460 365275/80R22.5 656 560 440 370295/80R22.5 694 580 480 400315/80R22.5 718 600 470 410315/70R22.5 680 570 460 380315/75R22.5 684 580 480 380385/65R22.5 780 630 460 400425/65R22.5 870 670 580 4901.4 成型工艺胎体帘线由贴合平铺到定型胎体变形的重要性成型工艺过程,胎体帘布从平铺形状逐渐变形到胎胚,接近成品的形状。

这个过程中,两个胎圈中间的距离逐渐减小,胎胚内的空气逐渐增加,胎胚中心逐渐隆起,直到两胎圈之间距离接近成品相应宽度,冠部与带束层接触。

予定型是定型的准备阶段。

定型是比较主要和基本的阶段。

超定型是为了钢圈进一步靠近,胎胚胎肩部位和带束层更紧密结触,不留空隙,不产生气泡。

●这个过程的充气压力要求逐渐增加,如0.3-0.5-0.8 Kg/cm^2,不可过快过高,避免胎体帘线的密度改变,最终充气压力1Kg/cm^2左右●胎圈收缩要对称收缩,做到胎体中心线两侧宽度均等,帘线匀称。

帘线钢先进炼钢工艺技术_潘秀兰

2011年第2期世界钢铁櫬櫬櫬櫬櫬櫬櫬櫬毬毬毬毬炼钢帘线钢先进炼钢工艺技术潘秀兰,王艳红,梁慧智,冯士超(鞍钢股份有限公司,辽宁鞍山114009)摘要:介绍了国内外先进的帘线钢炼钢工艺流程。

以日本神户制钢为例,重点介绍了帘线钢化学成分控制新技术及夹杂物控制,并分析了向钢水中添加新型含锂材料提高多组分氧化物夹杂的韧性、细化夹杂物颗粒的技术发明。

在连铸方面,采用动态轻压下、电磁搅拌、电脉冲处理技术是防止帘线钢铸坯中心偏析和中心疏松、提高帘线钢质量的有效手段。

最后指出应用神户制钢开发的新技术生产冷加工性能和疲劳性能均优异的超纯净帘线钢,可获得显著的经济效益。

关键词:帘线钢;先进工艺;化学成分;夹杂物doi :10.3969/j.issn.1672-9587.2011.02.003Advanced steelmaking technology in tire cord steelPAN Xiulan ,WANG Yanhong ,LIANG Huizhi ,FENG Shichao (Angang Steel Co.,Ltd.,Anshan 114009,Liaoning ,China )Abstract :This paper introduces the advanced steelmaking process of tire cord steel.Kobe Steel Ltd.,Japan is taken as an example to introduce focally the new technologies to control the chemicalcomposition and inclusion in tire cord steel ,and five technical inventions to improve the toughness of multi-component oxide inclusion and fine the particles of inclusion by adding new lithium-containingmaterial in liquid steel are summarized and analyzed.In continuous casting field ,the dynamic softreduction ,EMS and electric pulse techniques are proved to be the effective measures to prevent the tire cord steel slab from center segregation and looseness ,and consequently improve the quality of tire cord steel.The paper at the end points out that the new technique developed by Kobe Steel can be used to produce the ultra clean tire cord steel with the excellent quality in cold working property and fatigueperformance ,resulting in the obviously economic benefit.Key words :tire cord steel ;advanced processes ;chemical composition ;inclusion前言钢帘线主要用于轮胎子午线骨架,具有强度高、韧性好的特点,是线材制品中要求极高、生产难度最大的产品之一。

钢帘线生产工艺

钢帘线生产工艺1、钢丝生产工艺流程钢帘线的生产工艺如图 1 所示,该工艺对直径为Φ5.5mm 的热轧线材进行初拉至Φ3.15mm 或Φ2.4mm,加热奥氏体化,再经铅浴淬火处理,中拉后进行二次热处理,镀铜、镀锌,在最终的湿式拔丝中进行600~1000m/min 的高速拔丝,再进一步通过对超细丝施加强烈的扭转应力使之形成帘线,经矫直后送检。

钢帘线不但强度高而且非常细(达Φ0.15~0.38mm),在最终的湿式拔丝以及进一步的帘线生产等过程中,很容易发生断线,导致生产率下降以及帘线质量低下。

图1 钢帘线的生产工艺现场的工艺流程如下图2所示:图2现场钢帘线生产工艺流程2、盘条的处理盘条在拉拔前要进行预处理,主要是对盘条表面进行清理,使之适合拉拔的要求,减少拉拔阻力,保证成品表面质量。

热轧盘条冷却及中间处理后表面产生氧化皮及由于储存等原因产生的表面杂质,都要在拉拔前加以清除。

清除盘条表面氧化层(锈层)和其它杂质的方法主要有机械方法和化学方法。

机械除皮是将盘条的氧化皮用施加外力的方法使之疏松、破裂、剥落。

可用剥壳机、抛光、喷砂和钢丝刷清理等方法。

一般用剥壳机,盘条经过多次弯曲而使氧化皮剥落。

化学去锈法是利用氧化皮与化学溶剂的化学反应使氧化皮与铁基体剥离并溶解,一般用酸洗法。

现场酸洗工艺采用电解液酸洗,两次酸洗配比分别为H2SO4:200g/L±20、Fe2+:50g/l(max)、槽液温度:50℃(max)以及H2SO4:350g/L±50、Fe2+:≤50g/l(max)、槽液温度:50℃(max)。

为了能使盘条表面杂物彻底清除,往往是机械法与化学法并用。

盘条在拉拔前还需经过干燥、涂硼处理以改善拉拔中的润滑条件[1]。

3、电镀工艺镀铜是钢丝进行表面处理的主要工艺之一,在金属制品行业中的用量仅次于镀锌而居第二位,但其使用目的和所具功能却比镀锌更为广泛和重要。

它除了和镀锌一样具有防蚀和装饰功能之外,有时是为了提高钢丝的导电性能,有时是为了增加钢丝进一步拉拔时的润滑性能,有时是为了增加钢丝和橡胶的结合强度,还有时是为了在其上更便于实施镀锡和镀银等,随着科学技术和现代工业的迅速发展,钢丝镀铜技术近年来也获得了迅速发展。

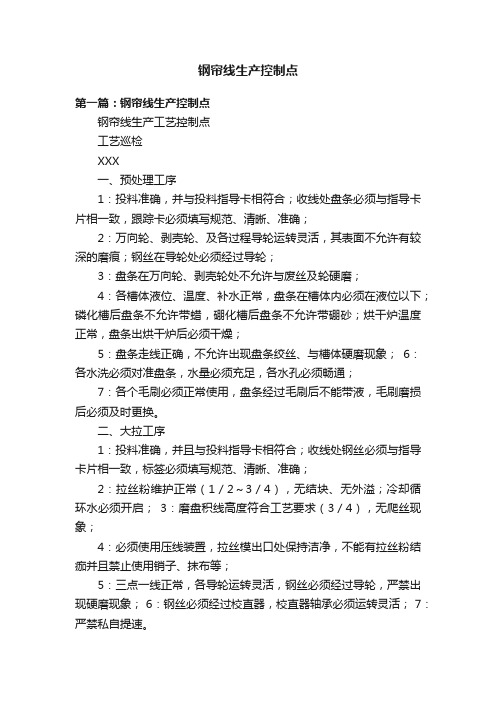

钢帘线生产控制点

钢帘线生产控制点第一篇:钢帘线生产控制点钢帘线生产工艺控制点工艺巡检XXX一、预处理工序1:投料准确,并与投料指导卡相符合;收线处盘条必须与指导卡片相一致,跟踪卡必须填写规范、清晰、准确;2:万向轮、剥壳轮、及各过程导轮运转灵活,其表面不允许有较深的磨痕;钢丝在导轮处必须经过导轮;3:盘条在万向轮、剥壳轮处不允许与废丝及轮硬磨;4:各槽体液位、温度、补水正常,盘条在槽体内必须在液位以下;磷化槽后盘条不允许带蜡,硼化槽后盘条不允许带硼砂;烘干炉温度正常,盘条出烘干炉后必须干燥;5:盘条走线正确,不允许出现盘条绞丝、与槽体硬磨现象;6:各水洗必须对准盘条,水量必须充足,各水孔必须畅通;7:各个毛刷必须正常使用,盘条经过毛刷后不能带液,毛刷磨损后必须及时更换。

二、大拉工序1:投料准确,并且与投料指导卡相符合;收线处钢丝必须与指导卡片相一致,标签必须填写规范、清晰、准确;2:拉丝粉维护正常(1/2~3/4),无结块、无外溢;冷却循环水必须开启;3:磨盘积线高度符合工艺要求(3/4),无爬丝现象;4:必须使用压线装置,拉丝模出口处保持洁净,不能有拉丝粉结痂并且禁止使用销子、抹布等;5:三点一线正常,各导轮运转灵活,钢丝必须经过导轮,严禁出现硬磨现象; 6:钢丝必须经过校直器,校直器轴承必须运转灵活; 7:严禁私自提速。

1:放线投料准确,严禁混料;放线张力合格;2:脱脂槽温度、液位、补水合格,定期清理,严禁沉积物堆积;3:明火炉各区温度、压力正常,炉内走线正确,无绞丝现象;严禁在炉子出口处侧门梳丝;4:水浴温度、液位、补水正常,钢丝走线正确并进入液面以下,WT1、AIR调节准确;5:酸洗液位、温度正常,钢丝走线正确且浸入盐酸液位以下,酸洗后吸风运行正常,钢丝经吸风槽后不带酸液;6:镀铜(缓冲)槽液位、温度正常,镀槽内无杂物;铜粒子维护正常,严禁出现露阳极板现象;钢丝走线正确,镀槽内钢丝除与阴极辊、塑料分线辊接触外不允许与槽体其他部位接触;阴极辊下压量合适,各分线辊、阴极辊运转灵活;镀铜电压、电流正常;7:镀锌(缓冲)槽液位、温度正常,镀槽内无杂物;钢丝走线正确,镀槽内钢丝除与阴极辊、塑料分线辊接触外不允许与槽体其他部位接触;阴极辊下压量合适,各分线辊、阴极辊运转灵活;镀锌电压、电流正常;8:热水洗温度、液位、补水正常,钢丝走线正确,浸入液面以下;热水洗后吸风槽工作正常,钢丝经过后不允许带水;9:中频电流正确,中频内钢丝走线正确,陶瓷管必须顶上且无破裂;变色点正常,钢丝出中频后颜色正常;10:磷化内液位、温度、电导率正常,磷化内不能混浊; 11:皂浸温度、液位、补水正常,皂浸液要定时添加,钢丝应在皂浸液面以下;皂浸后吸风槽工作正常,钢丝经过后应干燥,不能带水;12:各串联水冲洗必须使用纯水,补水流量、水洗液位严格控制,回流正常;钢丝出串联水洗进入下一槽体时不能带水;13:各吸风槽必须工作正常,吸风槽内不能有水,吸风孔不能堵塞,钢丝经过吸风槽后不能带液;14:收线处钢丝走线正确,必须经过导轮,在收线导轮处缠绕2圈,导轮必须运转灵活;下线轮标签填写必须规范、清晰、准确,严禁混料。

全钢轮胎制造工艺流程

Metallic Cord Inlet in the Calender 压延机钢丝帘线入口

压延生产线(主要用于生产胎体、带束层、子口包布)

压型生产线(主要用生产复合内衬层、胶片)

钢圈制造工序

Assembling plate for dimensional stability of Apex

胶料秤

炭黑秤

一楼

双管气体输送

密炼机 流片机

油管路

油秤 冷却

上辅机—炭黑称量系统

炭黑秤

油料称量系统

密炼机

GK255系列

GK270系列

Precipitated Silica

in tire tread, Technical advantages

GK4O0系列

密炼机 上辅机 下辅机

炼胶一区密炼机配置

in extruding process 在挤出过程中保持三角胶尺寸稳定性的复合平台

成型工艺及装备

成型工艺主要是将预备生产的各种轮胎组 成部件工序。

主要工序有:钢圈贴合、直裁、斜裁、成 型工序。

钢圈贴合工序主要是生产胎圈复合件

直裁工序主要是裁全钢胎体帘布

斜裁工序主要是裁带束层、子口包布

轮胎成型过程(主鼓)

硫化好的成品胎通过运输皮带运出硫化机组

GE 250 W x 6 D

GE 200 KS x 16 D

10°

Flow channel insert 流道插入件

Duplex Head 双复合机头

Housing and toolings

模具

splice bar 预口型 Housing 模具合

■ Housing with electrical

1#机位

钢帘线生产线详细工艺及效益

(二)贵州钢丝帘线生产线项目1、项目可行性及依据A、钢丝帘线是一种高技术含量、高附加值的产品,用于子午线轮胎的生产。

我国轮胎工业发展迅速,1990年—2000年十年间,我国轮胎工业发展迅速,轮胎产量增长3.65倍,子午线轮胎产量也大幅度提高,由1990年的118万套,猛增至2000年的3188万套,增长27倍。

但我国子午线轮胎仅占31.6%,西欧各国已达100%,美国93%,日本86%。

大力发展钢丝帘线,推动我国轮胎的子午线化,是我国金属制品行业长远而艰巨的任务,符合我国产业政策。

本公司拟分两期建设钢丝帘线项目,一期年产钢丝帘线5,000吨。

B、项目产品有良好的市场依托。

贵州、四川地区大型轮胎生产企业较多,项目产品能就近供应贵州轮胎股份有限公司等公司载重子午线轮胎所需的钢丝帘线。

C、钢帘线是高能耗产品,特别对电力的需求很高,每吨产品耗电在4000kWh 以上,用电成本较高,而贵州省是我国西南地区的能源大省、水电、火电丰富,能源价格便宜。

项目建设基础条件较好,有可供项目建设用地(不需新征土地),有较完善的水、电、热、机修、运输等公用辅助设施,既可节省工程投资,又可缩短工程建设期。

2、项目主要内容主要生产线设备配备:本项目建设主体工艺设备以从国外引进为主。

(1)线材预处理、粗拉连续线一条:包括放线架、机械除锈、电解酸洗、硼化、干燥等工序,处理线经φ5.50mm ,速度120m/min ,年工作7200小时,处理线材能力为7740t,本项目年需线材处理量为5550t,可以满足要求。

粗拉丝配有一台TD560 -10型直线式拉丝机,拉拔φ1.95~φ3.15mm 钢丝,道次分别为10~5道,拉丝速度则为11~6.5m/s,三班生产可以满足本项目对粗拉钢丝5166t/年的能力需要。

(2)中丝热处理酸洗硼化连续线:该线由放线机、漂洗脱脂槽、明火奥氏体化热处理炉-液化气铅浴淬火炉、漂洗槽、电解酸洗槽、三段漂洗槽、热水漂洗槽、硼化槽、干燥箱、收线机等组成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮胎用钢帘线生产工艺作者:张学辉来源:《科技资讯》2019年第10期摘; 要:钢帘线是汽车子午胎理想的骨架材料,在金属制品中生产难度大,技术含量高。

该文论述了钢帘线主要的生产工艺,包括原料要求、盘条预处理、粗拉、中间热处理、中拉、最终热处理、电镀、湿拉、合股、检验、包装。

最后对轮胎用钢帘线生产的发展趋势做了预测。

关键词:钢帘线; 轮胎; 拉丝; 金属制品; 发展趋势中图分类号:TQ33; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; 文献标识码:A; ; ; ; ; ; ; ; ; ; ; ; ; ;文章编号:1672-3791(2019)04(a)-0057-03钢帘线是采用优质高碳钢线材制成的表面具有黄铜镀层且具有特殊用途的细规格钢丝股或绳。

国际合成纤维标准化局对钢帘线的定义是:“作为最终产品,由两根或更多根钢丝组成的,或者由股与股的组合或者由股与丝的组合所形成的结构。

”钢帘线主要用于轿车轮胎、轻型卡车轮胎、载重型卡车轮胎、工程机械车轮胎和飞机轮胎及其他橡胶制品骨架材料。

以钢帘线为骨架材料制造的轮胎具有很多优点,如重量轻省油、耐磨性好、不易爆胎、耐穿刺、弹性好、使用寿命长、翻新次数多等。

钢帘线在金属制品中生产难度大,技术含量高的产品,被称为“线材皇冠上的明珠”。

1; 钢帘线的分类1.1 按强度等级划分普通强度钢帘线 NT(可不标注);高强度钢帘线HT。

1.2 按结构特性划分普通结构钢帘线;开放型钢帘线(OC);密集型钢帘线(CC);高伸长型钢帘线(HE)。

2; 钢帘线对盘条的要求钢帘线的原料必须是控制冷却热轧盘条,金相组织必须是索氏体组织,奥氏体晶粒度2~5级(ASTM),必须能经受90%以上总压缩率,不许用铝脱氧。

化学成分见表1[1]。

盘条储存:不能露天存放,盘条库要清洁干燥,通风良好,防锈蚀。

盘条要分类存放、标识清楚。

3; 钢帘线的生产工艺钢帘线生产总工艺流程:盘条预处理→粗拉→中间热处理→中拉→最终热处理电镀→湿拉→合股→检验包装入库[2]。

3.1 盘条预处理——粗拉盘条放线架→乱线开关→反复弯曲法去皮→水冲洗→电解酸洗→水洗→热水洗→涂硼砂→干燥→粗拉→校直→收线[2]。

反复弯曲法去皮主要是因弯曲而造成盘条表面的反复延伸和压缩促成表面铁皮疏松剥落,除去盘条表面绝大多数铁皮,盘条再经酸洗,能大大缩短酸洗时间,降低酸耗和防止过酸洗。

阴-阳交替电解酸洗:电解槽被绝缘材料分隔成阳极区和阴极区,在整个系统中,钢丝处于中性极。

钢丝上电化学反应产生的气体对钢丝表面的氧化铁皮及污物起疏松及剥离作用,同时酸液对氧化铁皮也产生化学溶解作用,从而达到去除氧化铁皮的目的。

涂硼砂:硼砂在温度达60.6℃时生成5个结晶水的硼砂(Na4B4O7·5H20),五水硼砂不但润滑性能好,而且对钢丝腐蚀性最小。

涂硼液用电加热或蒸汽加热,温度保持在90℃~95℃,浓度保持在(250±20)g/L,涂硼层厚度应达4~5g/m2。

停车时,涂硼槽必须保温在80℃以上,防止硼砂凝结。

干燥:涂硼后的线材必须经干燥处理。

热风干燥是线材从一根逆向吹热风的导管里通过,风温度必须高于60.6℃,使线材表面形成一层五水硼砂的薄膜。

也可以用感应加热干燥的方式。

粗拉:用直进式拉丝机拉丝,生产时钢丝在卷筒之间没有经过任何导轮,走的是直线,直进式拉丝机实现无滑动连续拉丝的条件是单位时间内通过各模孔的金属体积相等[4]。

卷筒和模具强制水冷。

钢丝由5.5mm拉至2.4mm、3.15mm,拉丝速度可达15m/s,用DIN800工字轮收线。

3.2 中间热处理放线→张力辊→脱脂→加热炉→淬浴→水冷→盐酸洗→水洗→热水洗→涂硼砂→干燥→收线[2]。

中间热处理的目的是消除钢丝在拉拔过程中的加工硬化,恢复钢丝的塑性,使之能够经受进一步的冷变形。

铅温约为560℃,温控精度为±1℃,钢丝在铅时间视不同直径为18~24s。

铅浴淬火可以获得均匀细致的索氏体组织。

3.3 中间拉拔用直进式拉丝机拉丝,分别将钢丝拉拔至0.85mm、1.0mm、1.10mm、1.30mm、1.40mm、1.60mm、1.70mm、1.90mm。

拉拔速度可达18m/s,采用DIN800工字轮收、放线[3]。

3.4 最终热处理——电镀黄铜工艺流程:放线→脱脂→热处理炉→淬火→水冷卻→电解酸洗→冷水洗→碱性镀铜→热水洗→酸性镀铜→冷水洗→酸性镀锌→热水洗→干燥→热扩散→磷化→收线[2]。

最终热处理采用等温铅淬火,采用燃气加热,钢丝在铅时间为8~16s。

钢丝获得的金相组织为均匀一致的索氏体组织,钢丝性能稳定,便于进一步拉拔。

黄铜镀层能增加钢帘线与轮胎橡胶的结合力,还可以促进拉拔过程的均匀变形和减少摩擦诱导热来改善延伸性。

因为黄铜镀层有利于润滑剂吸附层的形成,从而降低了钢帘线用钢丝与拉拔模具的摩擦因数,进而促进均匀变形。

电镀黄铜分3个阶段,先进行碱性镀铜(焦磷酸盐镀液),再进行酸性镀铜(硫酸盐镀液),最后进行酸性镀锌(硫酸锌镀液)。

通过调节槽液和电流来控制电沉积过程,使铜、锌两种元素保持恒定值。

铜含量控制在(63.5%~67.5%)±2.5%。

用沸腾炉粒子加热法进行金相热扩散,采用燃气式加热,使钢丝温度上升到500℃左右,让锌原子扩散到铜原子中间,形成α相黄铜固溶体。

α相黄铜塑性较好,有利于拉拔。

3.5 湿拉湿拉是指电镀黄铜钢丝拉拔至帘线成品所需的单丝直径。

湿拉采用滑动式水箱拉丝机。

水箱拉丝机是靠钢丝与卷筒表面之间的打滑来满足连续拉拔条件的,拉丝在水箱中进行时使用湿式润滑剂进行润滑,可以有效地散去钢丝拉拔及钢丝在塔轮上滑动摩擦所产生的热量,实现滑动拉拔的基本条件是卷筒的圆周线速度大于钢丝的走线速度[4]。

湿拉速度可达18m/s,高的可达25m/s,收线衡张力。

普通强度和高强度钢丝一般采用21模,超高强度和特高强度钢丝采用25模。

湿拉机的放线工字轮用DIN800,收线工字轮则根据双捻机的需要,通常有Φ130mm、Φ195mm、Φ255mm、Φ315mm等几种[3]。

3.6 合股通过合股,把湿拉后的单丝捻制成各种结构的钢丝帘线。

钢帘线的捻制设备可分为管式机和双捻机。

双捻机采用交流电机变频调速。

为了捻制高质量的钢帘线,除了要保证捻制前钢丝的力学性能、镀层性能及其质量以外,捻制时的工艺操作也是十分重要的因素。

影响钢帘线工艺性能和表面质量的操作因素主要有放线张力、过捻速比、牵引张力、矫直器压下量等。

(1)放线张力。

放线张力的大小对双捻机的捻制质量起着重要的作用。

放线张力过大:会增加帘线捻制过程中的断丝次数;加剧盘式飞轮的磨损,缩短其使用寿命。

放线张力过小:在双捻过程中,当丝或股围绕自身扭转时,因扭转失稳而引起钢帘线起皱;造成位于两飞轮盘之间的股或帘线在捻制时飞起的弧度忽大忽小,从而导致钢帘线的捻距不均;捻制层型结构钢帘线时,若芯股张力过小,易造成芯外翻或冒芯。

放线张力不均:在捻制过程中单丝断裂(该单丝张力过大);捻制后单丝起泡(该单丝张力过小);相邻的两钢丝一紧一松,会使它们在股或帘线中产生“交叉”“骑马”。

(2)过捻速比。

在双捻机上捻制时,钢丝受到强烈的扭转变形,必须采取“过捻”这样的特殊措施。

因为过捻器是防止端部松散和消除残余扭转最重要的装置,其效果决定于过捻量,所以选择合适的过捻速比,即过捻器转速与主机转速之比就显得尤为重要。

从理论上讲,最佳过捻速比与钢帘线结构、钢丝直径及强度有关。

钢丝的直径细、强度高,捻距大,其反弹力就大,应选大的过捻速比。

在实际生产中,过捻速比的选择是通过调试来确定的,调试原则为:若钢帘线残余扭转为“+”(即残余扭转方向与捻向相同),就减小过捻速比;若钢帘线残余扭转为“-”(即残余扭转方向与捻向相反),就加大过捻速比。

(3)牵引张力。

内收线式双捻机牵引张力的大小对钢帘线表面质量有一定影响,若牵引张力过大,易引起断丝,严重时会发生整绳断裂;若牵引张力过小,帘线表面易出现波浪,钢丝捻制不紧密,残余扭转不稳定。

调整牵引塔轮的张力可对钢帘线的残余扭转起到微量的调节作用,在一般情况下,用专用工具适当拧紧牵引塔轮的调节圈,钢帘线的残余扭转趋向于“-”;反之,适当拧松牵引塔轮的调节圈,钢帘线的残余扭转趋向于“+”。

(4)矫直器压下量。

双捻机矫直器的作用是使钢帘线经过反复弯曲,使其内部的残余应力进一步得到消除,结构更加紧密并得到更好的平直度。

矫直器压辊的间距是固定的,压下量可调,调节原则是辊压下量逐渐减小,并使尾部各辊的最低点近似成直线;钢帘线的残余扭转为“+”,压下量依次加大;钢帘线的残余扭转为“-”,压下量依次减小。

3.7 检验钢帘线的外观质量采用目测检验。

钢帘线的黄铜镀层应连续、均匀,不应有明显的色差存在,不得有漏镀、伤痕、锈斑,油污、灰尘及其他脏物。

钢帘线还不得有背丝、冒芯、跳芯、波浪、起泡等捻制缺陷。

另外,还要对粗度、捻向捻距、破断力、破断伸长率、在规定力之间的伸长率、线密度、松散度、残余扭转、平直度、弹性、刚度、镀层重量及组分进行专门检验。

3.8 包装、标志(1)包装。

钢帘线的存放、包装、使用对湿度的要求都很严格。

在包装场地最好铺设5~10mm厚的橡胶板,并经常保持清洁。

未包装钢帘线存放场地應保持清洁、干燥,相对湿度不高于60%,温度20℃~30℃。

钢帘线应均匀、平整地缠绕在线轴上(线轴的规格由供需双方商定),放在有塑料袋的包装箱内。

塑料袋内放防潮剂(防潮剂不能直接与钢帘线接触),并将塑料袋封口。

包装箱应有良好的防渗、防水性能。

钢帘线成品工字轮在国际上通用的有4种,即B40、B60、B80/17、B80/33。

包装箱有纸箱和铁箱(桶)两种,目前纸箱用得较多。

包装箱应有良好的防潮、防撞击标志。

(2)标志。

在每个线轴上标明生产日期、钢帘线结构表示式、残余扭转、长度和工号。

在包装箱上应标明制造厂、生产日期、钢帘线结构表示式、长度、净重和毛重,并有明显的防潮、防撞击标志。

4; 轮胎用钢帘线的发展趋势(1)胎体钢帘线方面,开发具有小直径、破断力高、同向捻制、无外绕丝、线密度低等特点的新型钢帘线;带束层钢帘线方面,应开发具有较高破断力、较低断裂伸长率、全橡胶渗透性能等特点的钢帘线;保护层钢帘线方面,开发大捻距、粗直径、简单结构、全橡胶渗透性能、高附胶延伸率、低成本的钢帘线[5]。

(2)利用“互联网+”“大数据计算”“云平台”等先进理念,对钢帘线生产进行的智能化升级改造,实现办公、管理及生产的自动化,绿色生产,提高工作效率,降低生产成本,提高钢帘线产品在国际市场上的竞争力。

参考文献[1] GB/T 11181-2003,子午线轮胎用钢帘线[S].[2] 董琦,张学辉.钢丝生产工艺及设备[M].北京:冶金工业出版社,2016.[3] 戴宝昌.重要用途线材制品生产技术[M].北京:冶金工业出版社,2001.[4] 张学辉,王鸿利.钢丝生产概述[J].科技资讯,2018,16(12):117-119.[5] 王玲君.我国金属制品的技术现状和改进建议[N].世界金属导报,2014-12-16(B12).。