机械式扭振激振器用曲柄摇杆机构设计分析

曲柄摇杆机构的解析法设计

曲柄摇杆机构的解析法设计

曲柄摇杆机构是机械传动中非常重要的一种机构,广泛应用于各种机械设备中。

本文将介绍曲柄摇杆机构的解析法设计。

首先,曲柄摇杆机构的结构可以简单地概括为由曲柄、摇杆和连杆组成的三连杆机构。

其工作原理是曲柄通过旋转带动连杆,从而使摇杆做往复运动。

曲柄的旋转角度和连杆的长度是决定摇杆运动轨迹的关键因素。

其次,曲柄摇杆机构的设计需要考虑以下因素:工作负载、运动速度、尺寸限制、运动轨迹等。

在设计时,需要根据实际需求选择合适的材料、尺寸和运动参数。

解析法设计是一种基于运动学和静力学原理的设计方法。

它通过解析曲柄摇杆机构的运动学和静力学方程,确定摇杆的运动轨迹及其相应的力学参数。

具体步骤如下:

1. 确定曲柄的旋转角度及其速度。

2. 根据曲柄长度和连杆长度确定摇杆的最大和最小位置。

3. 计算摇杆的运动轨迹,包括摇杆的角度、速度和加速度。

4. 根据摇杆的运动轨迹计算其承受的力学参数,如最大力、最大扭矩等。

5. 根据摇杆的力学参数确定材料、尺寸和结构参数。

解析法设计具有精度高、可靠性强的优点,但需要较为深入的机械原理和数学知识,并需要使用专业的计算工具。

在实际应用中,需要根据具体情况选择合适的设计方法。

总之,曲柄摇杆机构是一种重要的机械传动机构,其设计需要考虑多种因素。

解析法设计是一种有效的设计方法,可以确定摇杆的运动轨迹及其力学参数,从而保证机构的稳定性和可靠性。

曲柄摇杆机构的运动分析

% 曲柄摇杆机构运动分析% (1)-计算连杆的输出角th3和摇杆的输出角th4% 设定各杆的长度(单位:毫米)rs(1)=304.8; % 设定机架1长度rs(2)=101.6; % 设定曲柄2长度rs(3)=254.0; % 设定连杆3长度rs(4)=177.8; % 设定摇杆4长度dr=pi/180.0;% 角度与弧度的转换系数% 设定初始推测的输入% 机构的初始位置th(1)=0.0; % 设定曲柄2初始位置角是0度(与机架1共线)th(2)=45*dr; % 连杆3的初始位置角是45度th(3)=135*dr; % 摇杆4的初始位置角是135度% 摇杆4的初始位置角可以用三角形的正弦定理确定th(3)=pi-asin(sin(th(2))*rs(3)/rs(4));dth=5*dr; % 循环增量% 曲柄输入角从0度变化到360度,步长为5度,计算th34for i=1:72[th3,th4]=ntrps(th,rs); % 调用牛顿—辛普森方程求解机构位置解非线性方程函数文件% Store results in a matrix-th34,in degrees% 在矩阵th34中储存结果,以度为单位;(i,:)表示第i行所有列的元素;(:,i)表示第i列所有行的元素th34(i,:)=[th(1)/dr th3/dr th4/dr]; % 矩阵[曲柄转角连杆转角摇杆转角]th(1)=th(1)+dth; % 曲柄转角递增th(2)=th3; % 连杆转角中间计算值th(3)=th4; % 摇杆转角中间计算值end% 求解曲柄摇杆机构中连杆的输出角th(3)和摇杆的输出角th(4)—函数文件function [th3,th4]=ntrps(th,rs)% 使用基于牛顿—辛普森方程解答四杆机构位置的非线性问题% 变量设置% th(1)=theta_2 % 输入变量% th(2)=theta_3_bar(starting guess) % 输出变量% th(3)=theta_4_bar(starting guess) % 输出变量% rs(1)=r_1,机架长度;rs(2)=r_2,曲柄长度;rs(3)=r_3,rs(4)=r_4,摇杆长度th2=th(1);th3bar=th(2);th4bar=th(3);% 设定收敛条件epsilon=1.0E-6;% 计算二维矢量的函数% 四杆机构闭环矢量方程的矩阵形式f=[rs(3)*cos(th3bar)-rs(4)*cos(th4bar)+rs(2)*cos(th2)-rs(1);rs(3)*sin(th3bar)-rs(4)*sin(th4bar)+rs(2)*sin(th2)];% 重复计算每个方程式的修正量因子while norm(f)>epsilonJ=[-rs(3)*sin(th3bar) rs(4)*sin(th4bar); rs(3)*cos(th3bar) -rs(4)*cos(th4bar)];dth=inv(J)*(-1.0*f);th3bar=th3bar+dth(1);th4bar=th4bar+dth(2);% 四杆机构闭环矢量方程的矩阵形式f=[rs(3)*cos(th3bar)-rs(4)*cos(th4bar)+rs(2)*cos(th2)-rs(1);rs(3)*sin(th3bar)-rs(4)*sin(th4bar)+rs(2)*sin(th2)];norm(f); % 计算矩阵或向量的范数(模)end;th3=th3bar; % 弧度值th4=th4bar; % 弧度值% 绘制输出角th(2)与th(3)—输入角th(1)的关系曲线subplot(2,2,1) % 选择第1个子窗口plot(th34(:,1),th34(:,2),th34(:,1),th34(:,3))axis([0 360 0 170])grid % 网格线ylabel('从动件角位移/deg')title('角位移线图')text(110,110,'摇杆4角位移')text(50,35,'连杆3角位移')% (2)-计算连杆的角速度om3和摇杆的角速度om4% Setting initial conditions% 设置初始条件om2=250; % 曲柄角速度(等速输入)T=2*pi/om2; % 机构周期-曲柄旋转1周的时间(秒)% 曲柄输入角从0度变化到360度,步长为5度,计算om34for i=1:72ct(2)=i*dth;A=[-rs(3)*sin(th34(i,2)*dr) rs(4)*sin(th34(i,3)*dr); rs(3)*cos(th34(i,2)*dr) -rs(4)*cos(th34(i,3)*dr)];B=[om2*rs(2)*sin(ct(2));-om2*rs(2)*cos(ct(2))];om=inv(A)*B; % 输出角速度矩阵om3=om(1);om4=om(2);om34(i,:)=[i om3 om4]; % 矩阵[序号连杆角速度摇杆角速度]t(i)=i*T/72;end% 绘制连杆的角速度om3和摇杆的角速度om4—时间Times的关系曲线subplot(2,2,2) % 选择第2个子窗口plot(t,om34(:,2),t,om34(:,3))axis([0 0.026 -190 210])grid % 网格线title('角速度线图')ylabel('从动件角速度/rad/s')text(0.001,170,'摇杆4角速度')text(0.013,130,'连杆3角速度')% (3)-计算连杆的角加速度a3和摇杆的角加速度a4a2=0; % 曲柄角速度是等速,角加速度a2=dom2/dt=0% 曲柄输入角从0度变化到360度,步长为5度,计算a34for i=1:72c(2)=i*dth;C=[-rs(3)*sin(th34(i,2)*dr) rs(4)*sin(th34(i,3)*dr); rs(3)*cos(th34(i,2)*dr) -rs(4)*cos(th34(i,3)*dr)];D(1)=a2*rs(2)*sin(c(2))+om2^2*rs(2)*cos(c(2))+om34(i,2)^2*rs(3)*cos(th34(i,2)*dr)-om34(i,3)^2*rs( 4)*cos(th34(i,3)*dr);D(2)=-a2*rs(2)*cos(c(2))+om2^2*rs(2)*sin(c(2))+om34(i,2)^2*rs(3)*sin(th34(i,2)*dr)-om34(i,3) ^2*rs(4)*sin(th34(i,3)*dr);a=inv(C)*D'; % 输出角加速度矩阵a3=a(1);a4=a(2);a34(i,:)=[i a3 a4]; % 矩阵[序号连杆角加速度摇杆加角速度]t(i)=i*T/72;end% 绘制连杆的角加速度a3和摇杆的角加速度a4—时间Times的关系曲线subplot(2,2,3) % 选择第3个子窗口plot(t,a34(:,2),t,a34(:,3))axis([0 0.026 -6*1e4 8*1e4])grid % 网格线title('角加速度线图')xlabel('时间/s')ylabel('从动件加速度/rad/s^{2}')text(0.003,6.2*1e4,'摇杆4角加速度')text(0.010,3.3*1e4,'连杆3角加速度')%% 输出1:四杆机构运动周期(0:5:360),时间,角位移,角速度,角加速度数据disp ' 曲柄转角连杆转角-摇杆转角-连杆角速度-摇杆角速度-连杆加速度-摇杆加速度' ydcs=[th34(:,1),th34(:,2),th34(:,3),om34(:,2),om34(:,3),a34(:,2),a34(:,3)];disp (ydcs)% 输出参数的数量级必须一致%% (4)-运动误差分析% 闭环矢量方程:r2+r3-r4-r1=0% 误差矢量E=r2+r3-r4-r1的模是表示仿真有效程度的标量(ex和ey是误差分量)ex=rs(2)*cos(th34(:,1)*dth)+rs(3)*cos(th34(:,2)*dth)-rs(4)*cos(th34(:,3)*dth)-rs(1); ey=rs(2)*sin(th34(:,2)*dth)+rs(3)*sin(th34(:,2)*dth)-rs(4)*sin(th34(:,3)*dth);ee=norm([ex ey]); % 计算误差矢量矩阵的范数(模) %% 输出2:四杆机构运动周期(0:5:360),时间,X向误差分量,Y向误差分量disp ' 曲柄转角时间(秒) X向误差Y向误差'wc=[th34(:,1),t(:),ex(:,1),ey(:,1)];disp (wc)fprintf (1,' 误差矢量矩阵的模ee = %3.4f \n',ee)%% 绘制均方根相容性误差曲线subplot(2,2,4) % 选择第4个子窗口plot(t,ex(:,1),t,ey(:,1))axis([0 0.026 -800 600])grid % 网格线title('均方根误差曲线')xlabel('时间/s')ylabel('均方根误差')text(0.012,350,'X向误差分量')text(0.003,-600,'Y向误差分量')。

曲柄摇杆机构的运动分析研究

曲柄摇杆机构的运动分析研究作者:黄帆来源:《科技视界》2016年第01期【摘要】本文介绍平面连杆机构运动分析杆组法,并针对曲柄摇杆机构的运动特性进行分析,给出了曲柄摇杆的数值参数设计方面的理论依据。

【关键词】曲柄摇杆;运动分析;急回特性【Abstract】This paper introduces the kinematic analysis of the planar linkage mechanism,analyzes the kinematic characteristics of the crank and rocker mechanism, and gives the theoretical basis of the numerical parameters design of the crank rocker.【Key words】Crank and rocker; Motion analysis; Quick return characteristics0 前言曲柄摇杆机构是一种典型的四杆机构之一,由曲柄、摇杆、连杆、机架组成的。

曲柄或摇杆通过直接接触将预定的运动传给从动件。

由于曲柄摇杆机构可以实现各种复杂的运动要求,而且具有结构简单紧凑的特点,所以广泛应用于各种自动化机器、仪器和装配线,例如在纺织机械、印刷机械以及一些控制系统等装置中,广泛应用着各种类型的曲柄摇杆机构。

具有急回特性的曲柄摇杆机构是常用的曲柄摇杆机构,曲柄的转动使从动件按预定的运动规律摆动。

由于曲柄摇杆机构的运动特征依赖于曲柄、摇杆、连杆的长度和行程速比的类型,在常规设计中,为了获得从动件的预定输出运动(位移、速度和加速度),必须合理选择从动件的类型和机构参数后精确地设计曲柄摇杆的数值参数。

1 平面连杆机构运动分析杆组法简介平面连杆机构的运动分析,早已有成熟的算法,其中阿氏杆组法最为简单有效。

大部分连杆机构都是在基本机构上增加一个或多个常用的阿氏杆组构成的。

优化设计-曲柄摇杆机构优化设计

优化设计-曲柄摇杆机构优化设计优化设计-曲柄摇杆机构优化设计1:引言1.1 背景在机械工程中,曲柄摇杆机构是常用的传动机构之一,具有转动-直线运动转换的功能。

然而,由于曲柄摇杆机构的结构复杂性以及不同工况下的性能要求,如何对曲柄摇杆机构进行优化设计成为一项重要的工作。

1.2 目的本文旨在对曲柄摇杆机构进行优化设计,以提高其运动精度、工作效率和使用寿命。

2:功能需求分析2.1 运动要求根据使用场景和应用需求,分析曲柄摇杆机构需要实现的运动要求,包括速度、加速度、行程等方面的要求。

2.2 负载要求确定曲柄摇杆机构在工作过程中所承受的负载要求,包括静载荷和动载荷。

2.3 精度要求根据实际应用场景,分析曲柄摇杆机构需要达到的运动精度要求,如定位精度、重复定位精度等。

3:结构设计优化3.1 曲柄摇杆机构的结构形式选择根据运动要求和负载要求,结合现有的曲柄摇杆机构结构形式,选择合适的结构形式来满足设计要求。

3.2 关键部件的优化设计对曲柄摇杆机构的关键部件进行优化设计,如曲柄轴、摇杆、连杆等,提高其强度和刚度,减小重量和惯性。

4:润滑与密封设计4.1 润滑系统设计根据工作条件和运动要求,设计曲柄摇杆机构的润滑系统,确保关键部件的摩擦副有足够的润滑。

4.2 密封设计对曲柄摇杆机构的关键部位进行密封设计,防止润滑剂泄漏或外界杂质进入,保证机构的工作正常。

5:动力学分析与优化5.1 运动学分析通过运动学分析,研究曲柄摇杆机构的运动规律和轨迹,为后续的动力学分析提供基础。

5.2 动力学分析根据负载要求和运动要求,进行曲柄摇杆机构的动力学分析,考虑受力分布和扭矩传递,优化曲柄摇杆机构的结构参数和材料选择。

6:工艺制造优化6.1 工艺优化针对曲柄摇杆机构的结构特点和制造工艺要求,进行工艺优化,提高制造精度和工艺可行性。

6.2 制造工艺选择根据实际情况,选择适合曲柄摇杆机构的制造工艺,如铸造、锻造、加工等。

7:仿真与试验验证7.1 仿真分析使用计算机辅助工程技术,对曲柄摇杆机构进行有限元分析、动力学仿真等,验证优化设计方案的可行性。

ANSYS曲柄摇杆机构分析共26页

9.施加约束 将所有节点约束其UZ、ROTX、ROTY

1号节点约束其ROTZ,其值为2*pi;约束1号节 点的UX、UY,其值为0; 6号节点约束其UX、UY,其值为0

求解

10.定义变量 OK后选取6号节点

此处定义一个名为2的变量,即6号节点绕Z轴的角位移

对变量进行数学操作:此处定义了变量3,是变量2对变 量1的微分,即为6点角速度

1.定义参数

2.设定单元类型

3.材料属性

EX=2e11

PRXY=0.3 DENS=1e-14近似为0, 即不考虑惯性力

4.定义实常数

5.创建节点(从略) 6.指定单元属性,创建铰链单元

创建梁单元

在1和2,3和4,5和6节点间建立三个梁单 元,操作从略

7.指定分析类型

8.设定分析选项

Pi=3.14159 ax=0 ay=0 bx=0.07094 by=0.09678 cx=0.24417 cy=0.33309 dx=0.5 dy=0 omga1=0.5 t=60/omga1 A (0,0) C (0.24417,0.33309)

B(0.07094,0.09678) D (0.5,0)

此处定义了变量4,是变量3对变量1的微分,即为6点角 加速度

用曲线显示角位移、角速度、角加速度

21、要知道对好事的称颂过于夸大,会招来人们的反感轻蔑和嫉妒。——培根 22、业精于勤,荒于嬉;行成于思,毁于随。——韩愈

23、一切节省,归根到底都归结为时间的节省。——马克思 24、意志命运往往背道而驰,决心到最后会全部推倒。——莎士比亚

ansys曲柄摇杆机构分析曲柄摇杆机构曲柄摇杆机构动画曲柄摇杆机构设计曲柄摇杆机构计算曲柄摇杆机构死点双曲柄摇杆滑块机构曲柄摇杆曲柄滑块机构运动分析曲柄滑块机构受力分析

优化设计-曲柄摇杆机构优化设计简版修正

优化设计-曲柄摇杆机构优化设计1. 引言曲柄摇杆机构被广泛应用于机械工程中,它具有转换旋转运动为往复直线运动的功能。

随着技术的发展,对曲柄摇杆机构的性能要求也越来越高。

为了满足这些要求,需要对曲柄摇杆机构进行优化设计,以提高其工作效率、减小体积和降低功耗。

本文将通过优化设计的方法,对曲柄摇杆机构进行改进,以期达到更好的性能。

2. 优化目标优化设计的目标是在保持曲柄摇杆机构原有功能的基础上,提高其工作效率、减小体积和降低功耗。

具体目标如下:1. 提高工作效率:通过优化设计,减小摩擦阻力和能量损失,提高能量传递效率。

2. 减小体积:通过优化结构,减小曲柄摇杆机构的整体体积,使其更适用于空间有限的应用场景。

3. 降低功耗:通过优化设计,减小机构的运动阻力,达到减少功耗的效果。

3. 优化方法为了实现上述优化目标,可以采用以下方法:优化材料选择:选择适合曲柄摇杆机构的高强度、低摩擦系数的材料,减小摩擦阻力和能量损失。

优化结构设计:通过对曲柄摇杆机构的结构进行改进,减小机构的摩擦面积和摩擦阻力,提高运动效率。

优化润滑方式:采用适当的润滑方式,减小曲柄摇杆机构的摩擦和磨损,以达到降低功耗的效果。

优化运动轨迹:通过对曲柄摇杆机构的运动轨迹进行优化设计,减小运动阻力和摩擦损失,提高能量传递效率。

优化配合间隙:适当调整曲柄摇杆机构的配合间隙,减小摩擦和磨损,提高工作效率。

4. 优化设计实施方案基于以上优化方法,可以实施以下具体的优化设计方案:1. 材料选择:选择高强度、低摩擦系数的材料,如高强度钢材和涂有低摩擦涂层的表面。

2. 结构设计:减小曲柄摇杆机构的摩擦面积,采用滚动轴承等减小摩擦阻力的结构设计。

3. 润滑方式:采用润滑油或固体润滑剂等适当的润滑方式,减小摩擦和磨损。

4. 运动轨迹优化:分析曲柄摇杆机构的运动特点,优化运动轨迹,减小摩擦阻力和能量损失。

5. 配合间隙优化:通过调整曲柄摇杆机构的配合间隙,减小摩擦和磨损,提高工作效率。

按传动角要求设计曲柄摇杆机构的解析法

按传动角要求设计曲柄摇杆机构的解析法随着工业现代化的发展和制造行业技术的不断提升,越来越多的机械制造和设计任务需要使用一些特殊和复杂的机械架构。

其中,曲柄摇杆机构是一种经典的机构结构,用于把旋转运动转换为直线运动。

在设计曲柄摇杆机构时,如何按照传动角要求进行设计是一个非常重要的问题。

曲柄摇杆机构是一种广泛使用的机构,常用于发动机、飞机、农用机械、打印机等领域。

对于曲柄摇杆机构的设计来说,首先需要了解曲柄摇杆机构的基本组成部分。

它主要包含曲柄、摇杆和连杆三个部分,其中曲柄为主动件,摇杆和连杆为从动件。

曲柄的旋转运动会带动连杆和摇杆一起运动,从而实现机械传动。

在曲柄摇杆机构的设计中,传动角是一个非常重要的参数。

传动角指曲柄在一个转动周期内所转过的角度,通常用单位弧度来表示。

在曲柄摇杆机构的运动过程中,传动角的大小决定了从动部件的行程大小和速度,主动部件的转速以及机械运动的稳定性。

因此,在进行曲柄摇杆机构的设计时,要按照传动角要求进行设计。

按照传动角要求进行曲柄摇杆机构的设计可以使用解析法。

解析法是一种以解析表达式为基础的计算方法。

它可以通过建立数学模型和方程式来进行曲柄摇杆机构的计算和优化。

下面,我们将介绍这种方法的基本流程。

1.建立曲柄摇杆机构的数学模型在使用解析法进行曲柄摇杆机构设计之前,需要首先建立一个数学模型。

数学模型是完整的系统表达式,它可以表述整个机械件之间的关系。

数学模型的建立可以通过画出曲柄摇杆机构的结构示意图,确定每个部分的参数,以及根据机构运动原理编写各个部分的运动关系方程。

2.解析方程求解曲柄摇杆机构的传动角建立曲柄摇杆机构的数学模型之后,就可以根据运动关系方程求解传动角。

具体的求解方法是,使用解析表达式代替运动关系方程中的参数,将它们代入方程式中求解。

通过解析方程求解曲柄摇杆机构的传动角,我们可以确定不同转动角度下的运动参数,比如速度、行程等。

3.计算曲柄摇杆机构的传动角误差在曲柄摇杆机构设计过程中,需要进行传动角误差计算。

曲柄摇杆机构的运动分析及快速优化设计

的最小数值 M N A G E和最大数值 M X A G E I_ N L A —NL , 如 图 2所示 。 创建曲柄摇杆 机构摆角的“ 系” 析特征 , 关 分 根据摆角 等于最大的 C A减去最小的 C A 所 D D ,

以关 系式设 为 :

=

( )在 装 配 模 块 中 为 2

设 计 与制 造

・

机 械 研 究 与应 用 ・

曲柄 摇 杆 机 构 的 运 动分 析 及 快 速优 化 设 计

谢 晓 华

( 州职业技术学院,湖南 永州 永 4 50 ) 2 10 )

摘

要 : 用 Po E对曲柄摇杆机 构进行运动分析 , 运 r/ 创建机 构的特征参数 , 对机构进行敏 感度分析 。通 过设置 辅助 再

Ab t a t n t i r ce, h t n o e c a k—rc e c a im sn r sr c :I h sa t l t e mo o ft r n i i h o k rme h n s u ig P o/ E i n l z d, e c a a t r t a a t r a ay e t h r ce s c p me es s h ii r ae c e td。t e e me h n s ss n i vt r n l z d r rae h n t c a im e st i a e a ay e .B et gt e a x l r o d t n ,t ef a i i t ay i n h i y y s t n h u i a yc n i o s l e s bl a l ssa d叩 - i i i l i n y t ld s n a eg v n t c a im.I i rv a h to s c n e in .p a t a d p e iin i e i r i e ome h n s ma g t sp o e t tt eme d i o v n e t r c i la r c s 。 d h h c n o

曲柄摇杆优化设计

课程作业曲柄摇杆优化设计姓名:仇引生学号:2012105330班级:20121053三峡大学机械与动力学院目录摘要 (1)一、曲柄摇杆机构优化题目 (1)二、曲柄摇杆机构优化的问题分析 (1)三、曲柄摇杆机构的优化设计 (2)(一)最小传动角的确定 (2)(二)设计变量的确定 (2)(三)建立目标函数 (3)(四)约束条件 (4)四、运用MATLAB进行优化问题的解决 (4)1、目标函数程序的建立 (3)2、约束函数程序的建立 (5)3、运行的主程序 (5)4、运行结果 (6)5、运行程序中错误问题的解决 (6)五、对MATLAB运行的结果进行分析 (7)六、小结 (8)参考文献 (9)附录 (10)摘要:最后把MATLAB 关键字:的函数关系:0ψψ+=式中0ϕ和0ψ045,即:≥[min γγ以适当预选机架杆的长度,现取45l =。

二、曲柄摇杆机构优化的问题分析:根据题目及设计要求可归纳为以下三点:(1)满足预定的运动规律要求;(2)满足预定的各个杆的长度要求;(3)满足预定的轨迹要求。

如果在问题(1)里利用期望函数的思想来设计的话,那么就要求曲柄摇杆机构的曲柄与摇杆转角之间要按()fφϕ=(期望函数)的关系实现运动,但是因为机构的待定参数比较少,所以就不能准确的实现该期望函数,则必须设定实际的函数为()F φϕ=,而该函数与期望函数是不一致的,因此在设计时应使机构的实际函数()F φϕ=尽可能逼近所要求的期望函数()fφϕ=。

这时就需要按机械优化设计方法来设计曲柄连杆,建立优化数学模型,研究并提出其优化求解算法,并应用于优化模型的求解,求解得到更优的设计参数。

三、曲柄摇杆机构的优化设计:在图 2 所示的曲柄摇杆机构中,1l 、2l 、3l 、 4l 分别是曲柄AB 、连杆BC 、摇杆CD 和机架AD 的长度。

这里规定0ϕ为摇杆在右极限位置0φ时的曲柄起始位置角,它们由1l 、2l 、3l 和4l 确定。

优化设计-曲柄摇杆机构优化设计

优化设计-曲柄摇杆机构优化设计

[文档标题]

[摘要]

本文档旨在对曲柄摇杆机构进行优化设计,提高其性能和效率。

文档详细介绍了曲柄摇杆机构的原理和结构,分析了优化设计的必要性和目标,展示了具体的优化方案和实施过程。

通过本文档的阅读,读者将对曲柄摇杆机构的优化设计有一个深入的了解,并能够根据实际需求进行相应的设计和改进。

[目录]

1.引言

1.1 研究背景

1.2 研究目的

1.3 研究内容

2.曲柄摇杆机构原理和结构

2.1 曲柄摇杆机构的定义

2.2 曲柄摇杆机构的工作原理

2.3 曲柄摇杆机构的结构组成

3.优化设计的必要性

3.1 现有曲柄摇杆机构存在的问题

3.2 优化设计的目标

4.优化设计方案

4.1 参数分析和优化目标的确定

4.2 设计方案的制定

4.3 仿真分析和评估

5.优化设计的实施过程

5.1 实施步骤和流程

5.2 设计实验和数据分析

5.3 结果和效果评估

6.结论

6.1 实施结果总结

6.2 存在的问题和进一步改进方向[附件]

- 附件1:曲柄摇杆机构优化设计报告- 附件2:仿真分析数据表格

- 附件3:设计实验原始数据

[法律名词及注释]

1.专利法:指国家对某项新的技术或技术方案所给予的一种专

门的权利保护。

2.商标法:指用于表示特定商品来源的某种标志的法律规定和

制度。

3.著作权法:指对于某种独立的创作作品,其作者取得的权利。

4.侵权:指在未取得相应权利人同意的情况下,侵犯他人在专利、商标、著作权等方面的合法权益的行为。

[全文结束]。

机械式扭振激振器用曲柄摇杆机构设计分析

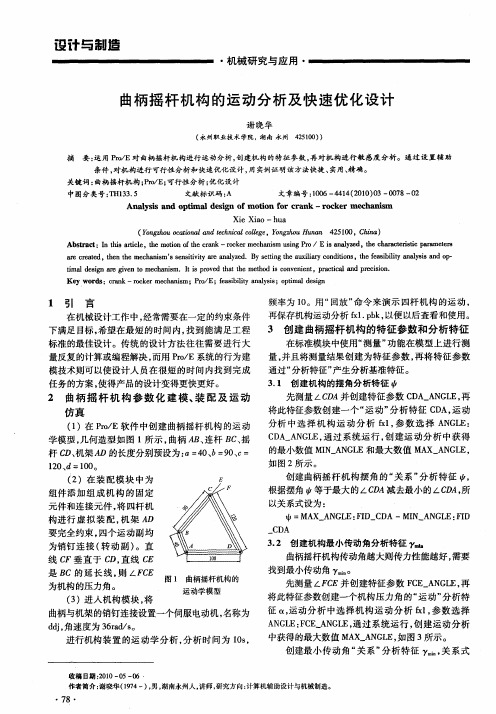

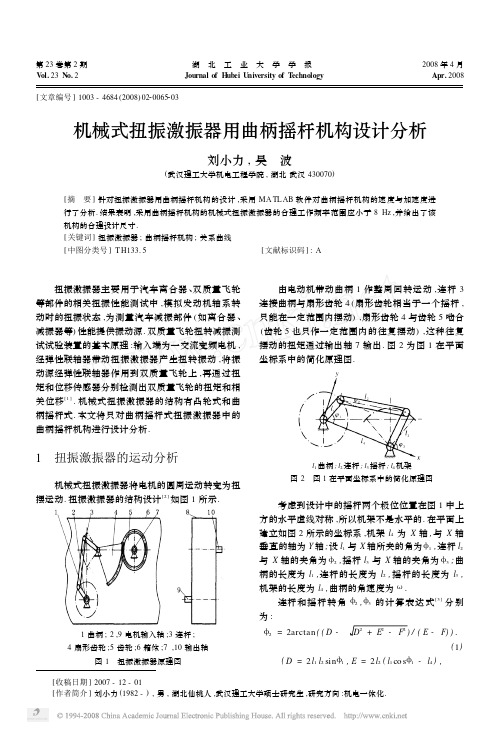

第23卷第2期湖 北 工 业 大 学 学 报2008年4月V ol.23N o.2 Journal of H ubei U niversity of T echnology Apr.2008[收稿日期]2007-12-01[作者简介]刘小力(1982-),男,湖北仙桃人,武汉理工大学硕士研究生,研究方向:机电一体化.[文章编号]1003-4684(2008)022*******机械式扭振激振器用曲柄摇杆机构设计分析刘小力,吴 波(武汉理工大学机电工程学院,湖北武汉430070)[摘 要]针对扭振激振器用曲柄摇杆机构的设计,采用MA TL AB 软件对曲柄摇杆机构的速度与加速度进行了分析.结果表明,采用曲柄摇杆机构的机械式扭振激振器的合理工作频率范围应小于8Hz ,并给出了该机构的合理设计尺寸.[关键词]扭振激振器;曲柄摇杆机构;关系曲线[中图分类号]T H133.5[文献标识码]:A 扭振激振器主要用于汽车离合器、双质量飞轮等部件的相关扭振性能测试中,模拟发动机轴系转动时的扭振状态,为测量汽车减振部件(如离合器、减振器等)性能提供振动源.双质量飞轮扭转减振测试试验装置的基本原理:输入端为一交流变频电机,经弹性联轴器带动扭振激振器产生扭转振动,将振动源经弹性联轴器作用到双质量飞轮上,再通过扭矩和位移传感器分别检测出双质量飞轮的扭矩和相关位移[1].机械式扭振激振器的结构有凸轮式和曲柄摇杆式.本文将只对曲柄摇杆式扭振激振器中的曲柄摇杆机构进行设计分析.1 扭振激振器的运动分析机械式扭振激振器将电机的圆周运动转变为扭摆运动.扭振激振器的结构设计[2]如图1所示.1曲柄;2,9电机输入轴;3连杆;4扇形齿轮;5齿轮;6箱体;7,10输出轴图1 扭振激振器原理图由电动机带动曲柄1作整周回转运动,连杆3连接曲柄与扇形齿轮4(扇形齿轮相当于一个摇杆,只能在一定范围内摆动),扇形齿轮4与齿轮5啮合(齿轮5也只作一定范围内的往复摆动),这种往复摆动的扭矩通过输出轴7输出.图2为图1在平面坐标系中的简化原理图.l 1曲柄;l 2连杆;l 3摇杆;l 4机架图2 图1在平面坐标系中的简化原理图考虑到设计中的摇杆两个极位位置在图1中上方的水平虚线对称,所以机架不是水平的.在平面上建立如图2所示的坐标系,机架l 4为X 轴,与X 轴垂直的轴为Y 轴;设l 1与X 轴所夹的角为φ1,连杆l 2与X 轴的夹角为φ2,摇杆l 3与X 轴的夹角为φ3;曲柄的长度为l 1,连杆的长度为l 2,摇杆的长度为l 3,机架的长度为l 4,曲柄的角速度为ω.连杆和摇杆转角φ2,φ3的计算表达式[3]分别为:φ2=2arctan ((D -D 2+E 2-F 2)/(E -F )).(1)(D =2l 1l 2sin φ1,E =2l 2(l 1co s φ1-l 4),F =l 21+l 22+l 24-l 23-2l 1l 4co s φ1);φ3=2arctan ((A -A 2+B 2-C 2)/(B -C )).(2)(A =2l 1l 3sin φ1,B =2l 3(l 1cos φ1-l 4),C =l 22-l 21-l 23-l 24+2l 1l 4cos φ1).连杆、摇杆的角速度ω2,ω3的计算表达式[1]分别为:ω2=-ω1l 1sin (φ1-φ3)/(l 2sin (φ2-φ3));(3)ω3=ω1l 1sin (φ1-φ2)/(l 3sin (φ3-φ2)).(4)连杆、摇杆的角加速度α2,α3的计算表达式[1]分别为:α2=(-ω21l 1cos (φ1-φ3)-ω22l 2・cos (φ2-φ3)+ω23l 3)/l 2sin (φ2-φ3);(5)α3=(ω21l 1co s (φ1-φ2)+ω22l 2-ω23l 3・co s (φ3-φ2))/l 3sin (φ3-φ2).(6)2 分析结果取l 1=0.150,l 2=0.450,l 3=0.200,l 4=0.471699,ω=52.36rad/s ,摇杆转角与时间的关系曲线和连杆转角与时间的关系曲线如图3所示.摇杆的速度与时间的关系曲线和连杆角与时间的关系曲线如图4所示.摇杆的加速度与时间的关系和连杆加速度与时间的关系如图5所示[4].从曲线关系图可知,当曲柄的角速度ω=52.36rad/s 时,摇杆的速度与加速度变化范围分别为-20~20rad/s ,-1000~1500rad/s 2;连杆的速度与加速度变化范围分别为:-10~10rad/s ,-500~500rad/s 2.当l 1=0.150,l 2=0.450,l 3=0.200,l 4=0.471699,ω=157.08rad/s 时,摇杆转角与时间的关系曲线和连杆转角与时间的关系曲线如图7所示,摇杆的速度与时间的关系曲线和连杆角与时间的关系曲线如图8所示,摇杆的加速度与时间的关系和连杆加速度与时间的关系如图9所示.当曲柄的角速度ω=157.08rad/s 时,摇杆的速度与加速度变化范围分别为-60~60rad/s 2,-2000~12500rad/s 2;连杆的速度与加速度变化范围分别为-30~30rad/s ,-5000~5000rad/s 2.对比可见,当ω从52.36rad/s 增加到157.08rad/s 时,摇杆和连杆的速度增加不明显,但其加速度却增加很多.66湖 北 工 业 大 学 学 报2008年第2期 3 曲柄摇杆机构设计结果当曲柄的角速度ω=52.36rad/s 时,摇杆和连杆各自的速度与加速度值的变化范围是合理的,可以满足实验的要求,此时曲柄的工作频率为8.33Hz ;而当曲柄的角速度ω=157.08rad/s 时,摇杆和连杆各自速度与加速度值的极限值太大,这种的情况下会使机构失效,曲柄摇杆机构不能顺利在实验台上运转,无法满足实验要求.所以要想使实验顺利进行,曲柄的工作频率就要小于8Hz.4 结语通过MA TLAB 7.0软件对摇杆和连杆各自的速度、加速度与时间关系的分析,确定了机械式扭振激振器的工作频率,得出的结论很直观,可以很方便地判定出适合实际需要的工作频率,同时如果需要修改曲柄摇杆机构的相关尺寸,也可以得到与之相对应的关系曲线,从而根据需要来确定激振器的工作频率.[ 参 考 文 献 ][1] 胡玲凤,周曰文.减振器速度试验台曲柄连杆机构的动平衡分析[J ].煤矿机械,2006,27(5):790-792.[2] 濮良贵,纪名刚.机械设计[M ].北京:高等教育出版社,2000.[3] 孙 桓,陈作模.机械原理[M ].北京:高等教育出版社,1995.[4] 林雪松,周 婧,林德兴.MA TL AB7.0应用集锦[M ].北京:机械工业出版社,2006.Design and Analysis of Crank R ocker Mechanism inMechanical Torsional Vibration VibratorL IU Xiao 2li ,WU Bo(S chool of Elect ro M echanical En gi n.,W uhan U ni v.of Technolog y ,W uhan 430070,Chi na )Abstract :A crank rocker mechanism in mechanical torsio nal vibration vibrator is designed in t his paper.Velocity and acceleration of crank rocker mechanism are calculated and analyzed by using MA TL AB.The result of analysis shows t hat t he reasonable frequency range of mechanical torsional vibration vibrator which uses crank rocker mechanism is less t han 8HZ.And t he reasonable designing size of t his mechanism is offered.K eyw ords :torsional vibratio n vibrator ;Crank Rocker Mechanism ;relationship curve[责任编校:张 众]76 第23卷第2期 刘小力等 机械式扭振激振器用曲柄摇杆机构设计分析。

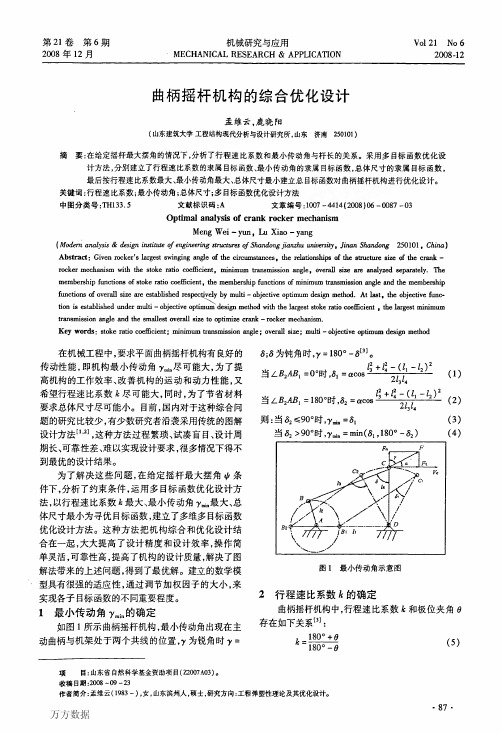

曲柄摇杆机构的综合优化设计

图1最小传动角示意图

2行程速比系数IjI的确定

曲柄摇杆机构中,行程速比系数蠡和极位夹角口 存在如下关系‘3l:

盂:黑等

万一1800—p

(~5J,)

项

目:山东省自然科学基金资助项目(Z2007A03)。

收稿日期:2008一09—23

3≥南≥l

建立数学模型时需注意:①口。,毛的大小可以根 据实际情况来定;②∞。,甜:根据工作要求来定。 3.5算例

设计一平面曲柄摇杆机构。已知给定摆角谚,

[y]=40。,最大杆长nD=400咖,‰=60mm。要求

y。h尽可能的大,.i}也尽可能大,总体尺寸尽可能小。 分别按以下三种情况来设计:

(1)甜l=0.5,山2=0.5,∞3=O (2)’∞1=O.5,∞2=0,∞3=O.5

在机械工程中,要求平面曲柄摇杆机构有良好的 传动性能,即机构最小传动角y。;。尽可能大,为了提 高机构的工作效率、改善机构的运动和动力性能,又 希望行程速比系数五尽可能大,同时,为了节省材料 要求总体尺寸尽可能小。目前,国内对于这种综合问 题的研究比较少,有少数研究者沿袭采用传统的图解 设计方法【l’2】,这种方法过程繁琐、试凑盲目、设计周 期长、可靠性差、难以实现设计要求,很多情况下得不 到最优的设计结果。

计与箭造,2005(8):86—87.

(上接第86页) 分的托板20用4个螺钉固定在导料板上。卸料板 12上各凸模穿过的孔处均采用lmm的间隙,卸料板 用6根拉杆lo拉住,拉杆下端用螺纹与卸料板连接, 上部台肩挂住上模板10内孔台肩。7个冲孔凸模均 从上方位后,将落料凸模15穿过凸模固定板6上的孑L,用 4个M8的内六角螺钉固定在上垫板7上,再用8个 MlO的内六角螺钉和2个定位销将凸模固定板、上垫 板、上模座固定在一起,各凸模上平面处被压紧。模 柄“与上模座孔为过盈配合,并由上垫板平面压紧。 定位销18、19安装在凹模相应孔中。

第二章 曲柄摇杆机构、四杆机构设计解读

定块机构

导杆机构

摇块机构

1 4 3

v3

1r1 22 r2 1 2r2 2 r1

一、曲柄摇杆机构

在铰链四杆机构中,若两个连架杆,一为曲 柄,另一个为摇杆,则此铰链四杆机构称为曲柄 摇杆机构。 通常曲柄1为原动件,并作匀速转动;而 摇杆3为从动件,作变速往复摆动。

曲柄摇杆机构的主要特性: 1.急回运动

曲柄摇杆机构中,曲柄AB在转动一周中,在B1、 B2两次与连杆BC共线,相应铰链中心 A与C之间的 距离AC1和AC2分别为最短和最长,摇杆CD的位置 C1D和C2D分别为其左右极限位置。摇杆在两极限 位置间的夹角ψ, 称为摇杆的摆角。 当曲柄由位置 AB1 顺时针转到位 置AB2 时,曲柄转 角 1 =180°+θ,

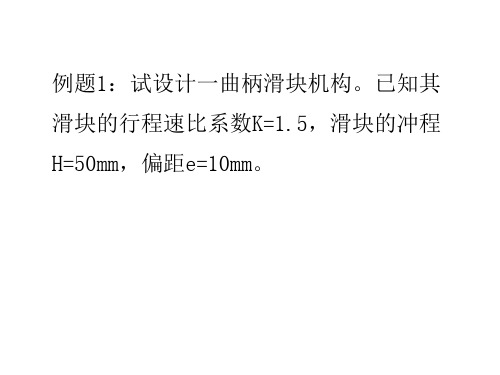

二、给定行程速度变化系数K设计四杆机构 曲柄摇杆机构 已知条件:摇杆长度l3,摆角ψ,行程速度变化 系数K。 设计的实质是确 定铰链中心A点的位 置和其他三杆的尺寸 l1 、 l2 和 l4 。 设计步骤:

K 1 (1) 按公式 θ 180 计算出极位夹角θ。 K 1

(2) 任选固定铰链中心D的位置,由摇杆长度

急回运动特性可用行程速度变化系数(也称 行程速比系数)K 表示。 1 v2 C1C2/t2 t1 180°+θ

K=──=────=──=──=───── (2-1) 2 v1 C1C2/t1 t2 180°-θ

θ ──摇杆处于两极限

位置时,对应的曲 柄所夹的锐角,称 为极位夹角。 K 值越大,急回 特性愈明显。一般机 械中,1≤K≤2。

(1) 整转副是由最短杆与其邻边组成的; (2) 最短杆与最长杆长度之和,应小于或等于 其余两杆长度之和。

这两个条件必须同时满足,否则机构中不存 在整转副,无论取哪个构件作机架都只能得到双 摇杆机构。

曲柄摇杆机构设计方案

例题2:设计一铰链四杆机构。已知摇杆 CD的长为75mm,行程速比系数K=1.5,机 架AD长度为100mm,又知摇杆的一个极限 位置与机架间的夹角等于45度。试用图解 法求其曲柄AB和连杆BC的长度。

例题3:已知一翻料机构,连杆长BC=400mm, 连杆两个位置关系如图所示,要求机架AD 与B1C1平行,且在其下35mm。试设计此四 , 明辨是非的能力。 所以我们要勤恳读书,广泛阅读, 古人说“书中自有黄金屋。 ”通过阅读科技书籍,我们能丰富知识, 培养逻辑思维能力; 通过阅读文学作品,我们能提高文学鉴赏水平, 培养文学情趣; 通过阅读报刊,我们能增长见识,扩大自己的知识面。 有许多书籍还能培养我们的道德情操, 给我们巨大的精神力量, 鼓舞我们前进。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

考虑 到设 计 中的摇杆 两个 极位 位置 在 图 1中上 方 的水平虚 线对 称 , 以机 架不 是水 平 的. 所 在平 面上 建立 如图 2所示 的坐标 系 , 架 l 机 为 x 轴 , x 轴 与 垂 直 的轴为 Y轴 ; l与 x轴所夹 的角为 , 设 连杆 l

与 X 轴 的夹角 为 z摇 杆 l 与 X 轴 的夹角 为 。 曲 , 。 ;

维普资讯

6 6

湖 北 工 业 大 学 学 报

20 0 8年 第 2 期

F— z + z + z 一z 一 214o T ) ; ; ; j zzcs 1 ;

仇 一 2 r tn ( 一 、 a ca ( A _二 ) (3 c) . _一 /t一 二 )

[ 章 编 号]10 -4 8 (0 8 0 —0 50 文 0 3 6 4 2 0 )20 6 —3

机 械 式扭 振 激 振 器 用 曲柄摇 杆 机 构设 计 分 析

刘 小 力 ,吴 波

( 汉理 工 大 学机 电 工 程 学 院 ,湖北 武 汉 4 0 7 ) 武 3 00

[ 摘

要 ]针 对扭 振 激 振 器 用 曲柄 摇 杆 机 构 的 设 计 , 用 M A AB软 件 对 曲柄 摇 杆 机 构 的 速 度 与 加 速 度 进 采 TL

( 轮 5也 只作 一 定 范 围 内 的往 复摆 动 ) 这 种 往 复 齿 ,

摆动 的扭矩 通 过输 出轴 7输 出. 2为 图 1在平 面 图 坐标 系 中的简 化原 理 图.

动源经 弹性联 轴器 作用 到 双 质 量 飞 轮上 , 再通 过 扭

矩 和位 移传感 器分 别检 测 出双质 量飞 轮 的扭矩 和相 关位 移口 . 械式 扭 振 激振 器 的结构 有 凸轮 式 和 曲 ]机 柄 摇杆式 . 文将 只对 曲柄 摇 杆 式 扭 振 激 振器 中 的 本 曲柄摇 杆机构 进行 设计 分析 .

扭 振激 振器 主要 用 于 汽 车 离 合 器 、 质 量 飞 轮 双

等部件 的相关 扭 振 性 能测 试 中 , 拟 发 动 机 轴 系转 模

由电动机 带 动 曲柄 1 整 周 回转 运动 , 杆 3 作 . 连

连接 曲柄 与扇 形齿 轮 4 扇 形 齿轮 相 当 于一 个摇 杆 , (

一

’

2rtn ( aca (D一  ̄D + E 一 F ) ( / /E—F). )

( ) 1 ( 一 2 l 2 i , 一 2 2 Z C S ]一 l ) D lZ sn l E l (l O  ̄ 4 ,

[ 稿 日期 ]2 0 —1 — 0 收 07 2 1 [ 者 简 介 ]刘 小 力 (9 2 ) 男 , 北 仙 桃 人 , 汉 理 工 大 学 硕 士研 究 生 , 究 方 向 : 电 一 体 化 . 作 18 一 , 湖 武 研 机

行 了分 析 . 果 表 明 , 用 曲柄 摇 杆 机 构 的机 械 式 扭 振 激 振 器 的合 理 工 作 频 率 范 围 应 小 于 8Hz 并 给 出 了 该 结 采 ,

机构的合理设计尺寸.

[ 键 词 ]扭 振 激 振 器 ;曲柄 摇 杆 机 构 ;关 系 曲线 关 [ 图分 类 号 ]T 3 . 中 H13 5 [ 献 标 识 码 ] A 文 :

维普资讯

第2 3卷 第 2期

V0 . .2 1 23 No

湖 北 工 业 大 学 学

报

20 0 8年 4月

Apr 2 8 . 00

J u n lo b iUn v riy o e h o o y o r a fHu e ie st fT c n l g

柄 的长度 为 l, 连杆 的长 度 为 l, 杆 的 长度 为 l, z摇 。

机架 的长 度为 l, 曲柄 的角速 度为 ∞.

连杆 和 摇 杆 转 角 仇 , 的计 算 表 达 式 。 分 别 仇 。

』

为:

1曲柄 ; , 2 9电 机 输 入 轴 ; 3连 杆 ; 4扇 形 齿 轮 ; 5齿 轮 ; 6箱 体 ; 1 7,0输 出轴 图 1 扭 振 激 振 器 原 理 图

只能 在一 定范 围 内摆动 ) 扇形 齿 轮 4与 齿轮 5啮合 ,

动时 的扭振状 态 , 测量 汽 车减 振 部 件 ( 为 如离 合 器 、

减 振器 等 ) 能提 供振 动源 . 性 双质 量 飞轮扭 转减 振测

试试 验 装置 的基本 原理 : 入端为 一交 流变 频 电机 , 输 经弹性 联轴器 带 动扭 振 激 振 器 产 生扭 转 振 动 , 振 将

1 扭 振 激 振 器 的运 动 分 析

机 械式扭 振激 振器 将 电机 的圆周运 动 转变 为扭

摆 运动 . 扭振激 振器 的结 构设 计 如 图 1 所示 .

z曲柄 ;2 杆 ; 摇 杆 ; 机 架 z连 z 。 z 图 2 图 1 平 面 坐 标 系 中的 简 化 原 理 图 在

( 2)

当 Z 1— 0 1 0 1 . 5 ,2— 0 4 0 Z . 5 ,3— 0 2 0 Z . 0 ,4—

0 4 19 , . 7 6 9∞一1 7 0 a / 5 . 8rd s时 , 杆 转 角与 时 间 的 摇 关 系 曲线 和 连 杆 转 角 与时 间 的关 系 曲线 如 图 7所 示, 摇杆 的速度 与时 间 的关 系 曲线 和 连杆 角 与 时间 的关 系曲线如 图 8 示 , 杆 的加 速 度 与时 间 的关 所 摇 系和连 杆加速 度与时 间 的关 系如 图 9所示.

( = l Zs n , 一 2 3 1 c s A = l 3 i T1 B =2 Z ( l o ta一 1 ), 4

C— z一 z 一 z 一 z+ 214o T ) ; ; ; i zZcs 1. 连 杆 、 杆 的角速度 ∞ , 摇 ∞ 的计算 表达式Ⅲ 分别 为 :