尼龙帘子布压延出兜问题分析与解决

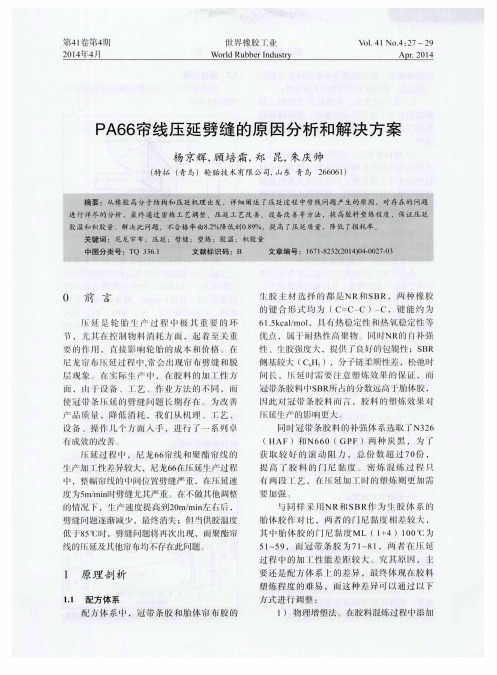

PA66帘线压延劈缝的原因分析和解决方案

度 为5 m / mi n f l , ] ‘ 缝 尤其 晕 : O i 4 < 做其 他 州 的情 卜 J 迷 度提 高 . 9 ] 2 0 m/ ai r n 左彳 后, 缝 问 题逐渐 减 少 ,最 终 消l , 人;f L l 、 I , 供胶 温 度 低 5 : I I 、 f ’ 缝 问题 将 再次 m现 ,而 聚哺 帘

同时 冠 带 条 胶 料 的 , r . i i i i 休 系选 取 了N3 2 6

( HAF)和 N6 6 0( G 较 好 的 滚 动 阻 J ,总 份 数 趟 过 7 0 份, 提高_ r胶 料 的 门 尼 黏 度 . .锵 烁 濉 烁 过 只 r 两段 T艺 ,存 延 J J J 1 T【 l 1 f 的 烁 ! 『 ! I j 更 加 需

衙 、操作 儿个 而人手 ,进行 了 一 系列 啦

J ‘ 』 J 效n , J 改 喀. . 过 ・ I 1 ,尼 龙 6 6 帘线 和 聚 酯 帘 线 的

产 - 1 井 较 大 ,尼龙 6 6 住 延 生产 过n I 帘线 的 t l - 问位 置劈 缝严 ,在 延速

文章编号 :1 6 7 l 一 8 2 3 2 ( 2 0 1 4 ) 0 4 — 0 0 2 7 — 0 3

0 前 言

址 轮 胎 产 过 程 一 f 1 檄 其 砸 要 的 环 尤J f i i - t - ' ;  ̄ 川 物 料 消 牦 方 而 ,起 管至 父 m 的作 川 ,

1 . 2 压延 过程

延 过 程 1 , ,

f J f c 【 1 I 冬 1 l 所, J :

胶温 和 积 胶量 ,解 决此 问题 , 不合 格 率 由8 . 2 %降 低 到 0 . 8 9 % ,提 高 了压 延 质量 , 降低 了损 耗 率 关键 词 :尼 龙帘 布 ;压 延 ;劈 缝 ;塑 炼 ;胶 温 ;积 胶 量

压延薄膜(片材)成型故障的成因及对策

(7)辊面有损伤,熔料滞留碳化。应修磨辊面

表面色泽不均

(1)辊筒表面温度太高。应适当降低。

(2)填料或着色剂结团湿解,分散不良。应进行预干燥及过筛处理。

(3)牵引速度太快。应适当减慢。

(4)熔料塑化时间太长。应适当缩短。

(5)辊隙处摩擦热太高。应适当调整辊速及速比,降低摩擦热。

(1)熔料过热分解,膜片表面产生黑点。应降低熔料温度,提高原料配方的热稳定性能及润滑性能。

(2)助剂分散不良,膜片表面产生白点。应选用分散性能较好的助剂并加强搅拌。特别是

填料,应加强剪切混炼,使其分散均匀

表面油斑

{1)辊筒表面有油性物及易挥发物。应清洗辊面,除去辊面的油膜。一般膜片表面的油

斑,眼睛看不见,但在其表面一呼气就能非常明显地显现出来。

(2)助剂中易挥发物成分太多。应去除易挥发物成分。

(3)助剂的相溶性太差。应选用相溶性较好的助剂。

(4)熔料中易挥发物含量较高。应使用真空料斗及排气式挤出混炼机,除去熔料中的易挥

发物成分

表面冷斑

(1)存料旋转不良。应适当提高辊筒温度,改善存料的旋转。

(2)存料太多。应适当减少。一般存料直径应控制在10唧左右。

(10)预塑化温度太高。应适当降低

表面喷霜及渗出

(1)助剂相溶性太差。这是产生喷霜和渗出的主要原因。应使用相溶性良好的助剂,对于

不透明的膜片,可以增加填料用量,防止渗出。

(2)助剂用量太多。应适当减少助剂的用量,特别是润滑剂和辅助增塑剂的用量应适当减少。

(3)助剂品种选用不当。应避免使用不饱和助剂。

(3)塑化不均匀。应加强混合及混炼,提高塑化的均匀性。

(4)熔料的粘度太高。应调整配方,降低熔体粘度

半钢子午线轮胎胎体内部质量缺陷原因分析及解决措施

半钢子午线轮胎胎体内部质量缺陷原因分析及解决措施摘要:近来,随着人们生活质量的不断提高,汽车已成为大众的主要交通工具,半钢子午线轮胎是各种汽车的主要轮胎之一。

半钢轮胎一旦出现质量问题,那么行车安全将难以保证,易发生严重的出行事故与交通事故,而胎里的质量缺陷是半钢轮胎常见的问题之一。

在此基础上,通过对半钢轮胎性能的分析,本文研究了半钢轮胎内部质量缺陷的原因,并针对存在的问题给出了改进方案,提高轮胎产品的质量合格率。

关键词:半钢子午线轮胎;胎里凹凸;原因分析;不良后果;措施对策引言:生产过程中,由于工艺、设备等原因,直接影响着产品的质量问题。

其中最常见的一种轮胎缺陷就是胎里凹凸不良,这会严重影响轮胎的安全性能,易发生胎侧鼓包以及胎体爆破等现象。

本文以裁断、成型工序中影响轮胎胎里凹凸不良的主要影响因素及预防对策措施进行分析。

一、性能分析半钢轮胎性能优秀,耐磨性很好,与其他轮胎相比,每天的行驶里程大约高出35%,燃油经济性低和滚动阻力低,因此使用这类型的轮胎,可以改善汽车行驶过程中的实际油耗,滑动距离大约大20%,减震能力强。

此类轮胎具有更大的径向弹性,可缓解道路不规则的冲击力,使用半钢轮胎的汽车通常能提高舒适性。

如图一所示。

图1.轮胎结构1.形变(胎里凹凸)的主要原因这与织布锁边的编织方式有关,现在遍布锁边与以前的接缝有所不同,这些接缝易受压力和不良剃刮,导致不良的EPI。

它与轮胎的结构设计有关,并且对于具有高纵横比且具有单层胎体的轮胎,如果成型鼓不是可充气的金属鼓,由于帘布的大膨胀,EPI变差,这与帘布的卷起厚度和帘线橡胶的生胶强度有关。

如果帘布的压延厚度太薄,帘线橡胶本身的生胶强度就会降低,并且在模塑过程中EPI会变差,并且在这种情况下也会出现不均匀的轧制厚度。

关于硫化,胶囊的厚度偏差大,并且在硫化过程中压力显着变化。

特别是如果初始填充压力太大,则EPI不好。

压延机的辊距较大,并且橡胶储物盒的宽度小于织物表面的宽度,因此帘线的中间部分比侧面部分承受更大的压力,中间部分膨胀并且边缘零件很小,所以尼龙软线布从口袋里弹出了。

压延锦纶帘布打褶原因分析及解决措施

刘 海利 ,靳 湘如

( 风神轮胎 股份 有限公司 ,河南 焦作 4 5 4 0 0 3 )

摘要 :分析 轮胎 生产 中压延锦 纶帘布打褶 的原 因,并提 出相 应的解决措施 。通

过改造 制动线 路 ,在帘 布卷取 结束 、摆架换 工位 时释放 电机 抱 闸;采用 风控制 动 盘调节 垫布 张力 ;卷取 卷径采 用直 流调速 器和 中心卷取 控制 ,卷取 卷径 张力锥 度

3 8 ・

张力 初始 值 ;K 为 锥 度百 分 比 , = # 1 5 . 1 4 / 2 5 6 ;

D= # 1 5 . 0 3 。通 过# 1 5 . 2 6 和# 1 5 . 1 4 两个参数 选择 张力 锥 度控 制 方式 。张力 锥度 控 制可 选递 增 、禁 用 、 递减 3 种 方式 。# 1 5 . 2 6 = 0 时 ,张力锥度 控制 方式选

显 改善 ,重点解决 了脱层 问题 ,帘布质量得 到很 大

∞

提升。为进一步 降低 帘布有 形耗损 ,运用六 西格玛 工具 ,对 帘布缺 陷进行 了分析 ,所得结 果 ( P a r e t o 图 )如 图1 所示 。可 以看出 ,帘布打褶 和接 头2 种缺 陷量 占总缺陷量 的8 6 . 6 %,因为压延 生产线 连续生

e n d o f c o r d wi n d i n g a n d d u r i n g wo r k s t a t i o n c h a n g e . T h e t e n s i o n o f c u s h i o n s h e e t wa s a d j u s t e d t h r o u g h a i r c o n t r o l

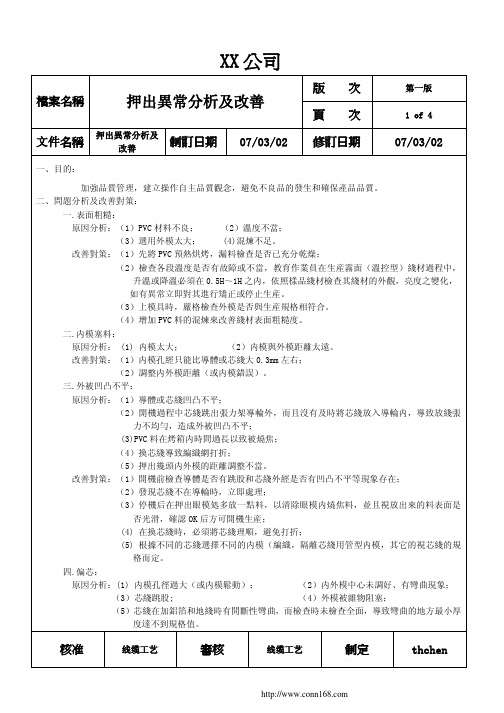

押出常见异常分析及改善

版次第一版檔案名稱押出異常分析及改善頁次 1 of 4文件名稱押出異常分析及制訂日期07/03/02 修訂日期07/03/02 改善一、目的:加強品質管理,建立操作自主品質觀念,避免不良品的發生和確保產品品質。

二、問題分析及改善對策:一.表面粗糙:原因分析:(1)PVC材料不良;(2)溫度不當;(3)選用外模太大; (4)混煉不足。

改善對策:(1)先將PVC預熱烘烤,漏料檢查是否已充分乾燥;(2)檢查各段溫度是否有故障或不當,教育作業員在生産霧面(溫控型)綫材過程中,升溫或降溫必須在0.5H~1H之内,依照樣品綫材檢查其綫材的外觀,亮度之變化,如有異常立即對其進行矯正或停止生産。

(3)上模具時,嚴格檢查外模是否與生産規格相符合。

(4)增加PVC料的混煉來改善綫材表面粗糙度。

二.内模塞料:原因分析: (1) 内模太大;(2)内模與外模距離太遠。

改善對策:(1)内模孔經只能比導體或芯綫大0.3mm左右;(2)調整内外模距離(或内模錯誤)。

三.外被凹凸不平:原因分析:(1)導體或芯綫凹凸不平;(2)開機過程中芯綫跳出張力架導輪外,而且沒有及時將芯綫放入導輪内,導致放綫張力不均勻,造成外被凹凸不平;(3)PVC料在烤箱内時間過長以致被燒焦;(4)換芯綫導致編織網打折;(5)押出幾頭内外模的距離調整不當。

改善對策:(1)開機前檢查導體是否有跳股和芯綫外經是否有凹凸不平等現象存在;(2)發現芯綫不在導輪時,立即處理;(3)停機后在押出眼模処多放一點料,以清除眼模内燒焦料,並且視放出來的料表面是否光滑,確認OK后方可開機生産;(4) 在換芯綫時,必須將芯綫理順,避免打折;(5) 根據不同的芯綫選擇不同的内模(編織,隔離芯綫用管型内模,其它的視芯綫的規格而定。

四.偏芯:原因分析:(1) 内模孔徑過大(或内模鬆動);(2)内外模中心未調好、有彎曲現象;(3)芯綫跳股; (4)外模被雜物阻塞;(5)芯綫在加鋁箔和地綫時有間斷性彎曲,而檢查時未檢查全面,導致彎曲的地方最小厚度達不到規格值。

压延帘布常见质量缺陷分析及解决措施

() 1 积胶 过多 或积胶 宽度 小于 帘布 宽度 , 帘布 中心局部 受力 较大 。 ( ) 下 辊 筒 温差 大 , 辊筒 温度 过高 , 片 2上 下 胶

易粘下辊 。

() 6 两扩 布辊 角度 不一 致 , 使帘 布局部 受 力 致

不均。

() 7 因设备原 因 , 帘布 跑偏 、 掉线 而导 致打 褶 。 ( ) 延割边 不彻 底 , 8压 经冷却 辊 后折边 。

() 6 压延 张力 过小 。

薄不均 、 摞股劈 缝 、 自硫 胶 、 白、 露 出兜 掉 皮 、 边 粘 和打褶等质 量缺陷 。为提高压延帘 布质量 , 减少压

延下脚料 , 压 延 帘 布 质量 缺 陷 产 生 原 因进 行 分 对 析, 并提 出相 应的解决措施 , 取得 了明显效果 。

帘布 附胶 自硫 、 麻面 和缺 胶 、 白。 露

3 1 原 因 分 析 .

( ) 胶温 度太 高 , 料焦 烧时 间不稳 定 。 1供 胶 ( ) 延辊 筒温 度偏低 或 胶料热 炼不 充分 , 2压 致

( ) 高胶料 热炼 均匀 程度 , 1提 保证 割胶 4次 以 上 ; 边胶 及 时 清 理 ( 得 超过 5 mi) 割 不 n 并及 时 掺

() 3 积胶过 多 , 压延 过程 中局部 受 力过大 。

我 公 司采用 XY 4 - 7 0型 四辊 压延 机 进 行 一F 1 3 锦纶 帘布压 延 。在压 延过 程 中时常 出现胶 帘 布厚

() 4 压延 帘布 总厚度 超标 。 () 5 辊筒 温度 过 高 , 片气泡 多 , 胶 气泡挤 压经 、 纬 线而影 响帘线排 列 密度 。

2 2 解 决措 施 . ( ) 料热炼 均匀 , 1胶 保证 割 胶 4次 以上 。 ( ) 布平 整 , 头时 帘布 不偏 、 2递 接 不斜 , 扩布 辊

锦纶帘布压延出兜原因及解决措施

锦纶帘布压延出兜原因及解决措施程安仁,郭玉祯(鹤壁环燕轮胎有限责任公司,河南鹤壁 456250) 摘要:对锦纶帘布压延出兜现象产生的原因进行了分析,提出的解决措施包括:保持锦纶帘布存放地点干燥、压延前开包时间不超过0.5h、提高干燥辊温度、降低冷却辊温度、压延速度保持在35m・min-1左右、控制帘布干燥和冷却时间及胶帘布的停放时间等。

关键词:轮胎;锦纶帘布;压延 中图分类号:TQ330.38+9;U463.341 文献标识码:B 文章编号:100628171(2002)1120685202 帘布的压延质量直接影响轮胎生产过程中的物料消耗和产品质量。

在锦纶帘布的压延过程中,经常出现两边紧、中间松兜现象,裁断后易导致大头小尾、裁断角度超公差等问题,影响轮胎的正常生产。

现对锦纶帘布压延出兜现象的产生原因进行分析并提出解决措施。

1 原因分析(1)原材料目前,斜交轮胎所用锦纶帘布有吸潮收缩性,若帘布包装不严、停放时间过长或停放环境湿度过大都会使帘布吸潮而导致产生压延出兜现象。

不同帘布出兜情况有所不同:锦纶6帘布比锦纶66帘布更易吸潮,因此压延出兜现象比较严重。

(2)干燥辊温度干燥辊温度影响干燥效果。

若干燥辊温度过高,会使锦纶帘布收缩变短,既影响经济效益,也影响产品性能;干燥辊温度过低,则起不到干燥作用。

另外,干燥辊温度应根据不同帘布来确定:锦纶66帘布不易吸潮,干燥辊温度可稍低;而锦纶6帘布比较容易吸潮,干燥辊温度最好高一些。

(3)冷却辊温度冷却辊温度影响冷却效果。

若冷却辊温度过高,易使帘布冷却不充分,定型效果不好,在停放 作者简介:程安仁(19722),男,湖北麻城人,鹤壁环燕轮胎有限责任公司助理工程师,学士,主要从事混炼和压延的工艺管理工作。

过程中吸潮,从而产生压延出兜现象;冷却辊温度太低,容易造成胶料喷霜,影响帘布在成型中的粘合性能。

(4)压延速度压延速度主要影响干燥和冷却时间。

压延速度快,干燥和冷却时间短,则容易出现压延出兜现象;但压延速度太慢,不能充分发挥设备的生产能力,并影响生产效益。

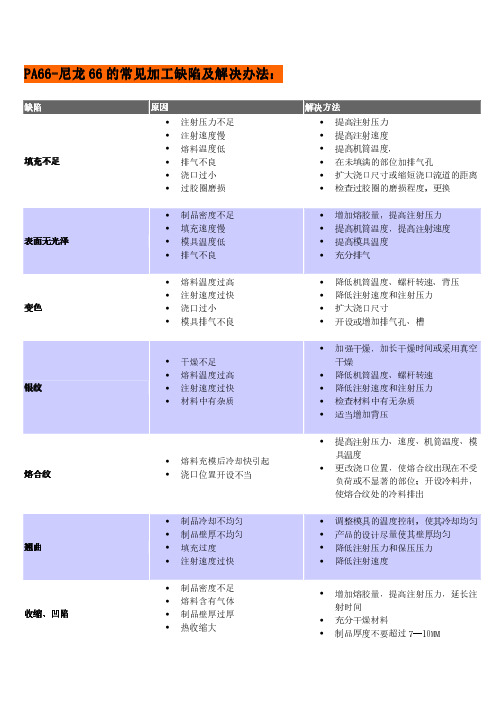

PA66-尼龙66的常见加工缺陷及解决办法

再生料的使用比例过大。

银纹

• 熔料温度过高 • 注射速度过快

• 材料中有杂质

熔合纹 翘曲 收缩、凹陷

• 熔料充模后冷却快引起 • 浇口位置开设不当

• 制品冷却不均匀 • 制品壁厚不均匀 • 填充过度 • 注射速度过快

• 制品密度不足 • 熔料含有气体 • 制品壁厚过厚 • 热收缩大

解决方法

• 提高注射压力 • 提高注射速度 • 提高机筒温度, • 在未填满的部位加排气孔 • 扩大浇口尺寸或缩短浇口流道的距离 • 检查过胶圈的磨损程度,更换

• 增加熔胶量,提高注射压力 • 提高机筒温度,提高注射速度 • 提高模具温度 • 充分排气

• 降低机筒温度、螺杆转速、背压 • 降低注射速度和注射压力 • 扩大浇口尺寸 • 开设或增加排气孔、槽

• 加强干燥,加长干燥时间或采用真空 干燥

• 降低机筒温度、螺杆转速 • 降低注射速度和注射压力 • 检查材料中有无杂质 • 适当增加背压源自 内部裂纹 烧焦 脱模困难、顶出破裂

下料困难或不下料

• 降低机筒温度及模具温度

• 制品冷却过快 • 残余应力

• 提高模具温度,制品取出后浸入热水 或放入烘箱中缓慢冷却

• 降低注射速度,提高模具温度

• 排气不良 • 熔料温度过高

• 增加排气孔 • 降低机筒温度、注射速度 • 加大浇口

• 模具的脱模锥度不足,表面光洁 度不足

• 提高注射压力、速度、机筒温度、模 具温度

• 更改浇口位置,使熔合纹出现在不受 负荷或不显著的部位;开设冷料井, 使熔合纹处的冷料排出

• 调整模具的温度控制,使其冷却均匀 • 产品的设计尽量使其壁厚均匀 • 降低注射压力和保压压力 • 降低注射速度

钢丝帘布压延生产线改进

钢丝帘布压延生产线改进242轮胎业2011年第31卷钢丝帘布压延生产线改进范长富,隋家兴(山东银宝集团有限公一J,山东寿光262735)摘要:对原使用B40锭子的钢丝帘布压延生产线进行改进,将B40锭子形式改进为B80锭子形式并增设了张力辊装置,使每一批次锭子可减少一次钢丝帘线浪费,在自制张力辊的作用下还可生产至最短钢丝帘线离开张力辊,大大节省了钢丝帘线浪费;通过对原整经器改进,使钢丝帘线在梭形板上相互交叉排列,可防止钢丝帘线移位和跳动,杜绝了生产中钢丝帘线的交叉问题.关键词:钢丝帘布;压延;张力辊装置;整经器;压力辊中图分类号:TQ330.44文献标志码:B文章编号:1006—8171(2011)040242—03我公司使用的意大利CG4/500×1750一S型四辊压延机的钢丝帘线锭子架为美国进口产品.压延生产线的作用是将成卷的钢丝帘线在张力控制装置上进行导开,经主穿线板进行梳理,达到有序排列,然后在压力辊的作用下,进入压延机覆胶,形成钢丝帘布,再进行冷却和卷取,以备下道工序使用.该机经安装,调试后投入生产,实现完全自动化控制,生产的钢丝帘布质量较高,为成品轮胎质量提供了有力的保障.在生产过程中,由于锭子钢丝长度存在差别,在接头处造成钢丝帘线较严重浪费,增大了轮胎的制造成本.为此,从节约钢丝帘线,降低成本方面对锭子架,整经器进行改进并增加自制的张力辊装置,按我公司年产120万套全钢载重子午线轮胎计算,每年可节约钢丝帘线价值150万元以上,本文对设备改进做简单介绍.1锭子架张力控制装置改进压延生产线锭子架采用专用B40锭子导开装置,由于公司产量提高,压延帘布批次增多,批次间的接头次数增多,装卸锭子的工作量相应增大,频繁更换锭子时间也增多,最终导致生产效率下降.近几年,大多轮胎企业均面临这一问题,有很多轮胎企业由使用B40锭子钢丝帘线,改用B80锭子钢丝帘线,由于B80锭子钢丝帘线长度作者简介:范长富(1969),男,辽宁建昌县人,山东银宝集团有限公司助理工程师,主要从事轮胎生产设备的维修和管理工作. 为B40锭子钢丝帘线长度的2倍,因此生产使用一批次B80锭子钢丝帘线,就减少一次浪费,大大提高了生产率.为适应轮胎企业的要求,钢丝帘线生产企业和锭子导开设备制造企业均做相应调整,以满足使用B80锭子钢丝帘线的要求.为降低改造成本,将B40锭子导开装置进行改进,改进前后的锭子架张力控制装置如图1所示.在保持B40锭子的安装座,控制臂,张力控制装置和气动机构的基础上,将控制臂导辊,导辊轴及锭子轴进行改进.锭子结构及操作方法未变,与使用B40锭子一样.此次改造成本低,时间短,但效益大.使用B80锭子钢丝帘线生产后,每使用一批就可减少批次间头尾钢丝帘线浪费5Okg,每年可节约100多万元.lj翠{廿u-∞;彳一//l一气动机构;2控制臂;3安装座;4控制臂导辊5--导辊轴;6锭子轴;7B8O锭子;8B4O锭子.图l锭子架张力控制装置结构2自制张力辊装置在压延生产过程中,经常出现同一批钢丝帘第4期范长富等.钢丝帘布压延生产线改进243 线(生产一批钢丝帘布,因规格不同,需同时使用430~620个锭子)有不同长度,少则差几米,多则差十几米.当生产到一批钢丝帘线尾端时,有一根短钢丝帘线的尾端从张力导开装置上离开,此钢丝帘线就失去了张力,若继续生产,则会生产不合格的钢丝帘布,为此只能把剩余的钢丝帘线全部剪断扔掉,造成了钢丝帘线的巨大浪费.为了提高钢丝帘线的利用率,减少钢丝帘线浪费,且保证半成品质量,在穿线板后边增设1台自制的张力辊装置.改造前钢丝帘线导开流程各部位示意如图2所示,自制张力辊装置结构如图3所示.l锭子架;2钢丝帘线;3一主穿线板;4张力辊装置5压延机;6压力辊;7一张力控制装置.图2钢丝帘线导开流程各部位示意1~张力调节轮;2胶压辊;3~上横柒;4气缸;5轴承;6一链轮;7托辊;8滑轮;9一滑道;1O边辊;1l一胶压辊和支座工作位置;l2旋转支座.图3自制张力辊装置结构张力辊各部分作用如下.胶压辊,托辊:胶压辊与两根托辊配合,压住通过辊之间的钢丝帘线,在摩擦装置的作用下,使多根钢丝帘线同步通过,以保持相同的张力.旋转支座:作为开口端胶压辊轴承滑道,起限位作用,还可防止上横梁在气缸的作用下变形,造成胶压辊与托辊之间的间隙变化导致两侧不一致,甚至影响正常使用.张力调节轮:多根钢丝帘线脱离张力导开装置后,调节托辊的被动转速,可提高钢丝帘线的张力. 边辊:防止两侧钢丝帘线脱离压力辊.自制张力辊装置工作原理为:当操作人员进行主穿线板穿线及主机接线操作时,将张力辊装置从轨道上移出,可以方便工人穿钢丝帘线操作. 完成穿钢丝帘线后,将张力辊装置移回原位,做好固定.生产接近钢丝帘线尾端时,由气缸将胶压辊落下,被动地在钢丝拉力下转动,直至把最短的钢丝帘线生产完.增加张力辊装置后,每生产一批钢丝帘线,可减少10kg的钢丝帘线浪费,以每年生产120万套轮胎计算,可节约40万元.该装置已使用1年多,使用效果很好,操作也很方便.3整经器改进整经器的作用是保证钢丝帘线在压力辊上有序排列,防止钢丝帘线移位.随机配置的整经器规格全,使用简单方便.但长时间使用后磨损严重,有些规格损坏后无法使用,操作人员则逐渐省去该装置.在生产过程中和X光检查中,经常出现胎体钢丝帘线交叉现象,半年中64条轮胎出现了该质量问题.为解决这一问题,对整经器进行改进.改进后的整经器主要由梭形板,轴承座,支架等组成,结构如图4所示.使用整经器后的钢丝帘线排列照片如图5所示.整经器的两块梭形板将钢丝帘线相互交叉并有序排列,可防止钢丝帘线移位和跳动,钢丝帘线l~整经器支架;2-一轴承浮动座;3一压延机压力辊支座4一梭形板;5轴;6一轴承.图4改进后的整经器结构244轮胎工业2O11年第31卷图5使用整经器后的钢丝帘线排列照片在梭形板上滑过,梭形板在轴承座内可随钢丝帘线自由摆动和浮动,杜绝了钢丝帘线交叉现象的发生.该整经器操作也非常简单,自使用该装置后,杜绝了钢丝帘线交叉的质量问题.4结语钢丝帘布压延生产线锭子导开装置由B40锭子形式改为B80锭子形式,增设张力辊装置并对整经器改进后,大大减小了钢丝帘线的浪费并杜绝了钢丝帘线的交叉问题,每年可节约直接浪费150多万元,还可以提高生产效率及产品的合格率.收稿日期:2O1o1O一28固特异公布财务业绩并计划关闭一家工厂中图分类号:TQ336.1文献标志码:D美国《现代轮胎经销商》(www.moderntiredealer.corn)20l】年2月10日报道:固特异轮胎和橡胶公司于2011年2月10日公布了2O1O年第4季度和全年的业绩,并宣布计划关闭其位于田纳西州尤宁城的工厂.2010年第4季度净亏损1.77亿美元,而2009年同期净收益1.O7亿美元;2O10年全年净亏损2.16亿美元,而2009年全年净亏损3.75亿美元.固特异2010年第4季度销售额为51亿美元,同比增长14.轮胎销售量与2009年同期相比增长4.在固特异第4季度的销售业绩中,1.3亿美元来源于销售量的增长.同时,得益于不断优化的产品结构和价格体系,第4季度单条轮胎利润(除去汇率影响)同比提高了12.与轮胎相关的其他业务也为固特异带来了1.59 亿美元的销售额增长,其中以北美地区的第三方化学品销售为主.但汇率因素也导致销售额减少了1.11亿美元.固特异2010年销售额为188亿美元,与2009年163亿美元相比增长了16. 2010年轮胎销售量增长了89/6,带来了1O亿美元的收益增长,与轮胎相关的其他业务也为固特异带来了5.82亿美元的收益增长,其中以北美地区的第三方化学品销售为主.单条轮胎利润(除去汇率影响)与2009年相比增长6.2010年第4季度的营业收益为2.24亿美元,同比下降0.25亿美元.在公司第4季度的营业收益中,产品结构和价格体系的优化贡献了3.15亿美元,且销售量的增长也有所贡献,抵消了原材料成本增长增加的4.3o亿美元(通过采取降低原材料成本措施节省了3.97亿美元).不利的汇率减少了0.17亿美元的营业收益.实施原材料成本降低措施节省了1.19亿美元.该公司2010年营业收益从2009年的3.72亿美元增长到9.17亿美元.与2009年相比,2O1O年的营业收益得益于销售额的增长,节约了4.67亿美元的成本降低措施的实施以及固定成本的明显减少.这些在抵消了支持公司品牌和新兴市场扩张导致的市场成本增长,工资提高和汇率因素后还有盈利. 与2009年相比,产品结构和价格体系优化贡献的6.89亿美元抵消了6.85亿较高的原材料成本(通过采取降低原材料成本措施节省了5.49亿美元)."我很满意固特异2010年第4季度和全年的业绩.我们的经营业绩显示轮胎行业已显着复苏,尽管原材料成本不断上涨,但与2009年相比, 我们各项业务均有增长.在我们现有产品系列中新产品所占比例空前,这推动了单条轮胎利润不断增长并创下新高,同时也在目标市场中取得了持续成功.我们选择性的业务战略继续为我们带来巨大的盈利增长机遇.固特异领先的品牌和技术为不同需求的客户提供了卓越的价值体验.我们仍然坚定地致力于提高我们的竞争力,并因此宣布计划关闭我们位于田纳西州尤宁城的工厂." 董事长兼行政总裁RichardKramer称.(马晓摘译许炳才校)。

全钢载重子午胎压延帘布常见缺陷原因分析及对策

全钢载重子午胎压延帘布常见缺陷原因分析及对策全钢载重子午胎压延帘布常见缺陷原因分析及对策子午线轮胎生产工艺复杂,半成品部件精度要求高,钢丝帘布是子午线轮胎重要的骨架材料.其尺寸精度与轮胎成本密切相关.由于笔者所在工厂全钢压延设备自动化程度较低,没有帘布厚度,胶片厚度检测以及自动调节装置.在很大程度上是靠操作人员手动测量及调整帘布厚度,胶片厚度.存在测量误差和调整误差,大大降低了操作精度,直接影响帘布品质.在生产过程中,帘布常见的缺陷有整幅钢丝稀线,局部稀线,边部稀线,整幅脱层,边部脱层,掉皮,帘布喷霜等,由于这些因素的存在直接影响帘布品质,导致压延,裁断耗损量及X光废品率的增加,降低了轮胎的高速,耐久性能,影响轮胎的使用寿命.本文针对压延生产过程中常出现的一些帘布缺陷进行分析,并针对不同缺陷制定相应的解决措施,重在提高帘布质量,降低耗损,提升轮胎品质.一,帘布整幅钢丝稀线帘布整幅钢丝出现排列不均,布面凹凸不平,帘布切面钢丝间距大于正常钢丝间距,稀开距离为1根钢丝.1.原因分析(1)压延机2,3辊速比不合理,2辊速度过快,导致上胶片擦人钢丝间的力过大,将相邻钢丝向两侧挤,造成钢丝间距大于正常钢丝间距:(2)压延辊温度与供胶温度偏低,胶料未充分渗透到钢丝帘线间,从而导致钢丝帘线压延密度不均: (3)单丝张力不均匀或锭子架掉压,钢丝进入辊隙被胶料挤开,造成帘布整幅稀线;(4)胶料门尼过高,致使胶料渗透性差,造成帘布整幅稀线:(5)整经辊,压力辊沟槽与钢丝帘线直径不匹配,压延时钢丝帘线跳动比较严重,造成钢丝帘线嗣赵金龙陆林压延密度不均:(6)压力辊与主机辊筒间隙过大,钢丝未能嵌入下胶片中,钢丝帘线被上胶片挤开,造成帘布整幅稀线:(7)整经辊,压力辊支架液压站掉压.钢丝进入辊隙被胶料挤开,造成帘布整幅稀线:(8)上胶片偏厚,下胶片偏薄,钢丝嵌人下胶片深度不够,上胶片余胶偏多,将钢丝帘线挤开,造成钢丝间距大于正常钢丝间距.2.解决措施(1)控制压延机2,3辊速比,不易过大,2,3辊速比设置为1.02—1.04:1:(2)严格控制压延辊温和供胶温度,可以根据不同季节制定标准,夏季为75-+5cI=,冬季为85+5℃, 供胶温度为90+5℃,保证压延时胶料具有良好的流动性,使胶料能够充分渗透到钢丝帘线间;(3)定期对单丝张力进行标定以及对锭子架风(4)严禁使用门尼粘度不合格的胶料,高门尼胶料与低门尼胶料搭配使用:(5)整经辊,压力辊标识要清楚,不同钢丝帘线要使用相应的整经辊,压力辊;规范整经辊,压力辊保养周期,磨损严重的不能投入使用:(6)定期校验压力辊跳动量.生产前检测压力辊与主机辊间隙.确定压力辊与主机辊间隙左右一致:(7)生产前检点整经辊,压力辊支架液压站压力,确定没有掉压及左右压力不一致情况:(8)压延时对上下胶片厚度进行检点,控制好上胶片余胶量,余胶量控制在0~3mm范围内. 二,局部稀线在帘布表面局部出现小面积稀线,位置不定,而且呈周期出现.1.原因分析(1)划气泡装置失灵,上下胶片与辊筒间的气泡将钢丝帘线局部挤开,造成钢丝帘线局部出现稀线:(2)辊筒表面温度不一致,局部温度偏低,会降低该位置胶料流动性,从而产生局部稀线;(3)辊筒表面有硬伤,凹进去的部分加大了此处胶料体积,在压延过程中多余的胶料会把钢丝帘线挤开,造成钢丝帘线局部稀线;(4)单根钢丝张力消失,压延时会产生局部稀线:(5)掉胶造成帘布局部稀线.(1)定期检查气泡刀刀片是否锋利,如果磨顿要及时更换新刀.压延时调整气泡刀风压,保证气泡刀划破胶片,排净上下胶片与辊筒间气体; (2)定期测量压延辊筒表面各位置温度,对于温度变差大的位置要及时排查;(3)保证金属探测设备的灵敏性,坚决不能让金属杂质进人辊隙,伤害辊筒表面精度.对有硬伤的压延辊筒,采取磨削的方式对辊筒表面进行研磨;(4)定期对单丝张力进行标定,对于损害的锭子架一定要作好标记,在压延过程中可将此根钢丝剪断或更换锭子位置等方法进行处理;(5)在上供胶皮带下面加托盘,防止运输带上面胶料落到钢丝帘线上.三,边部稀线片左右厚度一致:(2)每次开班前用塞尺测量辊筒间隙,保证辊筒左右间隙一致.在生产过程中单侧调整辊距时, 要注意帘布边部是否有稀线情况,并且测量帘布调整后厚度:(3)生产前检点整径辊,压力辊支架液压站压力.确定没有掉压及左右压力不一致情况.定期标定压力辊与主机辊间隙,如有异常立即调整.四,整幅脱层帘布表面大面积麻面,不平,起鼓,取帘布断面,胶料没有渗透到钢丝帘线缝隙中,钢丝帘线在帘布里面发生窜动.1.原因分析(1)上胶片偏薄,在辊隙间没有余胶,胶料渗透能力下降,导致帘布覆胶不实,而产生帘布大面积脱层:(2)主机辊筒间隙太大,上下胶片压力降低,胶料渗透能力下降,导致帘布覆胶不实,而产生帘布大面积脱层:(3)胶料中含有过量的水,油等物质,降低胶料与钢丝附着力,造成帘布大面积脱层.2.解决措施(1)压延时对上下胶片厚度进行检点,同时控制上胶片余胶量在0~3ram范围内;(2)压延时注意帘布表面,如果发生帘布脱层时,可以在保证帘布厚度的情况下,减小辊距,加大辊隙间胶料压力,使帘布覆胶更密实;(3)开班前认真检点胶料,严禁使用不合格胶压延帘布边部出现宽20~30mm范围内连续稀料. 线.1.原因分析(1)上胶片,下胶片左右厚度不一致,在辊筒间隙一定的情况下.胶片厚的一侧上胶片对边部钢丝帘线压力偏大,造成帘布边部稀线;(2)主机辊筒左右间隙不一致,间隙小的一侧压力偏大,把钢丝帘线挤开,造成帘布边稀线; (3)压力辊与主机辊左右间隙不一致,间隙大的一侧钢丝帘线未嵌入下胶片中,进入辊隙时被上胶片挤开.造成帘布边部稀线.2.解决对策(1)压延时对上下胶片厚度进行检点,保证胶五,边部脱层帘布单侧边部出现宽lOmm左右小面积脱层. 1.原因分析(1)上胶片,下胶片左右厚度不一致,在辊筒间隙一定的情况下,胶片薄的一侧上胶片对边部钢丝帘线压力偏小,造成帘布边部连续脱层;(2)主机辊筒左右间隙不一致,在上下胶片厚度一定的情况下,辊筒间隙大的一侧压力偏小,胶料渗透性能下降,造成帘布边部连续脱层;(3)辊筒快速打开液压站泄漏掉压,造成2,3辊辊隙周期变化,当打开的时候,辊距变大,造成帘布一侧胶料压力变小,胶料渗透性能下降,造成帘布边部周期性脱层.2.解决措施(1)压延时对上下胶片厚度进行检点,保证胶片左右厚度一致:(2)每次开班前用塞尺测量辊筒间隙,保证辊筒左右间隙一致.在生产过程中单侧调整辊距时, 要注意帘布边部是否有脱层情况.并且测量帘布调整后厚度:(3)定期检测快速打开液压站压力,如发现异常立即调整.六,掉皮帘布局部露钢丝,面积大小不等.1.原因分析(1)人工扎气泡时,破坏胶片面积偏大,造成帘布表面局部漏钢丝帘线且连续:(2)上下供胶出现断胶情况,降低辊筒上胶容量,造成帘布表面局部漏钢丝帘线且连续.2.解决措施(1)人工扎气泡工具头部作成锋利的刺头,在扎气泡过程中不要划胶片表面,用尖部均匀刺扎胶片气泡位置:(2)合理确定胶片宽度,保证辊筒上胶容量,出现断胶时,放慢生产速度,人工从开炼机取料,补充辊筒上胶容量.七,帘布喷霜帘布表面发暗或发白.帘布粘性下降或丧失粘性,导致成型贴合过程中粘合性不好,部件间有气泡产生.1.原因分析(1)胶料门尼偏高,混炼过程中不易压合,导致压合时间过长,致使胶料内部积聚大量的热量,使胶料中配合剂局部过量析出:(2)压延速度过快,致使帘布表面温度过高,导致胶料中配合剂局部过量析出:(3)压延帘布在现场停放时间超期;(4)压延温控系统故障,如水循环通道阻塞,使辊筒温度过高:(5)压延帘布时,热炼机,供胶机积胶过多,胶料停留时间过长.导致胶料喷霜;(6)压延帘布遇急冷产生喷霜;(7)帘布表面受摩擦,致使帘布粘性下降.2.解决措施(1)胶料的门尼粘度尽量控制在77+7之间,同时偏上公差胶料最好与偏下公差胶料搭配使用: (2)针对高门尼的胶料要控制压延速度,避免因为速度过快,温度过高,冷却不好导致喷霜; (3)成型严格按照压延帘布的先后顺序裁断,使用,做好计划调度,防止超期料的出现;(4)设备在停车检修期间,针对压延工序温控系统重点检修,保障各水循环通道畅通:(5)压延帘布时,热炼机,供胶机积胶不能过多,防止胶料混炼时间过长,温度过高导致喷霜; (6)第一个与帘布接触的冷却辊温度不能太低,由上到下要有一个温度梯度.即由高到低的一个冷却过程:(7)帘布在压延联动线上避免与非转动辊有硬接触.八,结论通过分析全钢载重子午线轮胎压延帘布常见的稀线,脱层,掉皮,帘布喷霜等缺陷的产生原因, 制定了合理的解决措施,有效提高了压延帘布品质,降低帘布耗损和成品轮胎稀线的发生机率,同时大大提升了成品轮胎的高速性能,耐久性能.为企业带来了经济效益和社会效益.口。

有关压延兜布的技术讨论

有关压延兜布的技术讨论压延出现兜布或一边紧、另外一边松,是橡胶厂十分常见的问题,严重影响输送带的生产。

这个问题的产生与浸胶帆布的材料特性、帆布生产工艺以及橡胶厂的压延工艺等相关。

一、 兜布的主要成因机理帆布压延过程中,橡胶要压入帆布的空隙中,如果压力P很大,帆布就会压扁压薄,也就是帆布在压延压力作用下将向四周扩展,从而可以让橡胶占据帆布扩展后留出的空间。

如右图所示。

根据橡胶工艺学,压延机的最大压力在进入压延辊之前,并非在最小的间隙-辊距处,因而,压延时,压延对帆布的扩展力,主要是向后的,努力使压延布和橡胶变薄,顺利通过辊距。

1压延时,胶料经过压延滚筒时的橡胶流动情况如下图: 我们可以发现,压延过程中,在进入压延机时,与中间的帆布相接触的橡胶,与帆布有一个速度差,相对于帆布而言,橡胶是向后运动,阻止帆布前送进入压延机。

如果速度差或说阻力足够大,将迫使已经进入压延机中的帆布向后延伸,从而造成兜布。

如果在进入压延布的前送形成阻力,堆胶越厚,阻力越大。

相反,因此帆布将会被拉伸扩展。

机后,帆布不会被拉伸扩展,因而帆布就不容易出现兜布。

所以一些厂家喜欢低卷度帆布,压延容易操作。

或者说,帆布厂喜欢生产低卷度帆布,可以减少用户投诉。

从压延机的原理分析,只Array要帆布的两边部可以横向扩展,而中间部分显然是无法横向扩展,唯有纵向扩展,如下图所示。

帆布受力扩展的变形,并不是永久变形,是一种弹性变形,如果压延扩展力一旦不存在,帆布和橡胶就会回缩。

因此出辊后,帆布中间反而变紧。

在压延机上可以看到,帆布向后扩展的区域,出现了兜布现象,表现为帆布中间松,两侧紧,出了压延机后,帆布被扩展伸长的部分,在失去压延扩展力后,帆布出现回缩,因而表现为中间紧,两侧松。

压延压力越大大,帆布也就越容易向纵向扩展伸长,而出了压延缝隙以后,帆布会迅速弹性回缩,比如NN帆布,如果变形过大,这些变形就会永久变形,那么中间的帆布就变长。

如果,由于压延压力过大,辊距过小,或者胶片中间偏厚,在压延过程中,中间出现类似于下图C的状况,中间出现堆胶,那么就必定造成中间的压延扩展力(压延阻力)更大,帆布更加不容易通过压延机,非常容易出现兜布。

尼布帘布压延劈缝和脱层的产生原因及解决措施

尼布帘布压延劈缝和脱层的产生原因及解决措施

李成民;程安仁

【期刊名称】《轮胎工业》

【年(卷),期】2000(020)008

【摘要】从轮胎生产过程中设备、原材料和生产工艺方面分析产生尼龙帘布压延壁缝和脱层的主要原因并提出解决措施。

解决措施包括,进行设备的配套和改造、控制胶料的塑性值和生胶强度、改进工艺控制条件和加强生产管理。

【总页数】3页(P497-499)

【作者】李成民;程安仁

【作者单位】鹤壁市轮胎厂;鹤壁市轮胎厂

【正文语种】中文

【中图分类】TQ330.389

【相关文献】

1.全钢载重子午线轮胎胎体帘布劈缝的原因分析及解决措施 [J], 罗忠林;贾立勇;梁宜正;余小金

2.压延帘布扒皮掉胶质量缺陷分析及解决措施 [J], 王虎;徐云慧

3.压延帘布扒皮掉胶质量缺陷分析及解决措施 [J], 王虎;徐云慧;

4.影响钢丝帘布压延工艺的因素及解决措施 [J], 黄书达

5.钢丝帘布压延生产线帘布张力不均匀原因分析及解决措施 [J], 曹限东

因版权原因,仅展示原文概要,查看原文内容请购买。

压延工艺的质量问题

压延作业(尤其是纺织物挂胶)是橡胶制品加工中一项很精细、复杂的工艺过程。

由于压延速度较快,生产过程中稍有不慎、工艺操作掌握不准、工艺条件控制不严等就有可能会产生不合格半成品,直接影响生产及产品的成本和质量。

所以,必须严格执行工艺流程,精工细作,及时处理出现的质量问题。

1.压延工艺中常见的质量问题及改进措施影响胶料压延工艺的因素很多,不同的胶种、不同的压延工艺(方式)都会产生工艺上的波动和差异,从而产生一些质量毛病。

在此针对不同的压延方式所产生的毛病及解决措施进行分述。

压延工艺常见的质量毛病是:内部气泡、表面不光和厚度不均、胶片厚度不均、杂质、色斑、污点、规格不符合要求、喷霜、两边不齐、掉皮(露白)、跳线弯曲、胶布出兜、胶布压坏罗线、胶布打折等。

1.1气泡1.1.1产生原因气泡存在会影响产品质量,产生气泡的原因很多。

①胶温、辊温过高或过低(温度过低是指对丁基橡胶、三元乙丙橡胶而言)。

②胶料中配合剂含水率高、软化剂挥发性大,返回胶中含水多。

③供胶卷过松、窝藏空气、胶卷放入的方式不当。

④压延积胶量过多。

⑤压延胶片太厚。

另外细粒子补强剂吸附了大量气体也会把它们带到混炼胶中形成气泡,一般当温度升高时,气体体积是膨胀的,例如在80℃压延温度下,少量气体就足以形成大量的气泡。

1.1.2改进措施①严格控制胶温、辊温。

②对吸水配合剂进行干燥处理。

③改善胶片供料方式。

④按工艺要求调节积胶量。

⑤厚度较厚的胶片采用多层贴合。

1.2.3消除气泡的措施停放胶料在塑炼、混炼、压延工序之间,给予一定的停放时间,因为在冷却过程中,空气在胶料中的溶解度也随之减少而逸出。

采用刺泡装置这种装置安装在普通压延机上。

压延机运转时,通过机械手段以直径6mm的尖头沿轴向在包辊胶表面做周期性的往复划缝,把在胶片里面的空气及时导出。

实践证明,使用此种装置,需掌握好以下几点。

①针刺移动速度与辊筒线速度之比宜为1:3.3,速比过大,消弱刺泡效果;过小则会出现缺胶现象。

押出常见问题与解决方法辩析

押出常见问题点及对策一.电子线1.表面粗糙:A.温度太低:温度作适当上调B.PVC烘烤不足:依作业标准烘烤胶料(时间/温度)C.机头压力太小:更换廊段较长的外模,增加网膜枚数2.死胶焦料:A.PVC在机头中停留时间较长:押出时将停留时间较长的料排尽B.押出温度太高,高温度押出时停机时及时降温3.发麻:A.温度太高:对机头/眼模温度作适当调整,增大外眼孔径(呈现亮面发麻)B.外模太大:更换孔径略小的外模,提升押出温度(呈雾面发麻)4.押出表面有气泡:A.押出温度太高:降低押出温度B.PVC烘烤不足:增加烘烤时间5.表面凹凸不平:A.导体表面有脏污:过少量的油,并作适当的预热B.押出温度太高呈气泡状:降低押出温度,减水槽与机头的距离6.PVC收缩/熔损:A.导体未预热:预热器温度作适当调整(铜线不氧化,但要烫手)B.机头压力小/温度太低:使用加压外模,机头眼模温度略作升高C.水槽未过热水,储线架张力偏大:押出时过热水,储线架张力尽量减小7.绝缘高温易碎化:A.PVC烘烤不足:换规格及时烘烤PVCB.押出时急速冷却:水槽过热水8.偏芯:A.模具孔径太大:更换模具(内模偏小/外模偏大)B.模具未装正:重新将模具装正C.内外模距离不当:以先近后远的原则调整内外模的距离9.其它A.跳股引起的外观不良:内外模更换为孔径稍大的B.PVC混炼不足引起外眼有积渣:升高押出温度,减小外模孔径和内外眼的距离C.刮伤:外模引起的刮伤,更换外眼内外眼模中间堵铜丝:折模清理内外模水槽导轮储线架刮伤:将线材放致导轮,储线架合适的位置,有破损时及时更换。

二.外被线1.外观显示成品纹路缠绕纹:A压大太大(内外模距离离太远):生产中内外模距离2M/M左右。

外模太小:生产中外模宜选用比OD大0.1-0.3M/M的外模编织纹:A外模太小:太小的眼模因压力大造成外观不良,生产中宜选用孔径稍大的外模(具体孔径尺寸依实际生产中更换为准).B内外模距太远:生产中因内外模距离离太远造成压力偏大从而导致显编织纹/生产中尽量押空一点.编织线一般要求好脱皮,故无特殊要求时一般采用半空管押出.针对需要充实型押出的编织线机头压力太大和太小时都会造成押出外观不良.生产中针对实际情况对内外模距离及外模孔径进行调整,来解决外观问题.2.过粉线,铝箔线的外观不良滑石粉的好坏直接影响线材的外观,故滑石粉在使用前一定要烘烤干燥.这样滑石粉才能均匀分布在经线材上,生产中半成品一定要从毛刷中间穿过,避免因过粉太多导致外观不良,外模太小和内外模太近都会导致押出外观不良,生产时要特别注意.铝箔线的外观调试同编织线.3.外被脱皮不良以及芯线粘连(1) 生产中押出机头压力太大时会造成脱皮不良,押出时尽量通过增大外模孔径的方法避免压力过大.其次水槽距离机头应越近越好.水量应最大为宜,做到急速冷却.(2) 隔离不良造成脱皮不良,缠绕偏移,编织松散等倒造成外被附在芯线上造成脱皮不良,生产中要注意内模的选择不可太小(用半成品穿过眼模能轻松滑动为宜)(3) 过粉太少造成脱皮不良,生产中因滑石粉潮湿和过粉太少都会造成脱皮困难,生产前及时将滑石粉烘烤干燥.押出中及时添加滑石粉,加速时对模具的距离进行调整(减小)(4) 芯线粘连:芯线粘连一般是因为胶皮熔点太低押外被时高温熔融粘在一起,生产中第一段水槽要放最大的水,做到急速冷却,必要时绞合时离型剂或过粉.押外被时也可采用先过离型剂再过粉.(5) 部份客户要求线材剥高力,在实际操作中根据客户要求对押出条件进行调整即可.4.表面外观异常(1) 粗糙:A. 外模太大,生产中因外模太大或造成外观粗糙,此时需要更换孔径稍小的外模B. PVC潮湿,开机前依作业标准提前干燥滑石粉C. PVC混炼不良,增加网膜,提升加出温度,选用加压外模可解决(2) 条纹:A. 亮条纹,第一/二段温度偏高造成押出表面有亮条纹,降一/二段温度B. 雾条纹,第三/四段温度偏高造成押出表面有雾条纹,降第三/四段温度(3) 边亮边雾:机头/眼模温度偏高以及机头/眼模加热不均匀造成押出外表一边亮一边雾.此类现象发生时及时降低机头,眼模温度,更换滤网(片数减少)外模选用稍小的无廊段外模可改善.(4) 发麻:A. 机头/眼模温度偏高,对温度进行适当下调.B. PVC潮湿,开机前及时干燥PVC5.偏芯(1) 内模太大:外被押出时为使外观良好一般选用孔径稍大的内模,但内模太大容易出现间断性偏芯或高速押出时偏芯,生产过程中尽量避免内模太大(2) 调模螺丝未锁紧,中心调整OK后及时将四颗调模螺丝销紧后再正常开机(3) 其它方面,机头漏料,导管内有杂物也会造成偏芯生产中根据实际情况进行调整,针对偏芯,认真落实自主检查可杜绝批量不良产生.三.其它不良的控制1.D大小不均:人为控制不当,注意加减速的异常,放线架张力收线张力,测量工具异常等.2.印字不良依印字不良情形及对策进行调整3.刮伤:眼模刮伤及时更换眼模因过线导轮和储线架等刮伤及时调整可解决外眼有积渣也会造成刮伤,从根本上应更换材料,其次可以通过提升押出温度,更换孔径略小的外模(无廊段)可解决外眼因积渣造成刮伤之问题.塑料焦烧塑料焦烧是塑料挤出过程中常见的质量缺陷,其注意表现为:温度显示超高;机头模口有大量烟雾、强烈刺激味,严重时有爆裂声;挤出塑料层有焦粒;合胶缝处有连续气泡;产生的注主要原因有:1)、温度控制超高达到塑料热降解温度;2)螺杆长期未清洗,积存的焦烧物随熔融塑料挤出;3)加温或停机时间过长,使机筒内塑料长期受热而分解;4)控温仪表失控或失准,造成高温分解;5)挤出机冷却系统未打开,造成物料剪切摩擦过热。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 2 1 干燥 辊温 ..

干燥 辊 温度 高低影 响干燥 效果 。干 燥 温度 过 高, 尼龙 纤 维有 热 收缩 性能 , 会使 尼龙 帘子 布 收缩

原 材 料 即尼 龙 帘 子 布 含 水 率 过 大 是 导 致 压 延 出兜 现象 的 一 个 基 本 原 因 。我 公 司 生 产 轮 胎 使 用 的骨架 材 料 为尼 龙 帘 子 布 , 于 合 成 纤 维 材 属

第 3期

侯宏才. 尼龙帘 子布压延 出兜问题 分析与解决

3 7

尼龙 帘 子 布 压 延 出兜 问题 分 析 与解 决

侯 宏 才

( 河南环燕轮胎股份有限公 司 , 河南 浚县 465 ) 5 2 0

摘

要: 本文分析了尼龙帘子布在压延过程 中出兜问题原因 , 提出了采取加强原材料 的控制 、 改进压延工艺 、 控制胶 帘布

的停放时间及对库存胶 帘布进行密封包装等方面的措施 , 极大地 减少和改善 了出兜 问题 , 高了压延产 品质量 , 以取得 较 提 可

好的经济效益 。 关键词 : 尼龙帘子布 ; 压延 ; 出兜 ; 压延张力

夏 季 , 使 用 尼龙 帘子 布 压 延 过 程 中 , 常 在 经 出现 两 边 紧 、 间 松兜 现 象 , 压 延 工 艺 难 以 操 中 使 作 , 造 成 压 延胶 帘 布 脱 层 、 缝 等 压 坏 现象 , 易 劈 在 裁 断过 程 中造 成 大 头 小 尾 、 断 角 度 超 公 差 等 问 裁

1 2 3 压 延速 度 ..

压延速度主要是影响干燥、 冷却 时间。压延 速度快, 干燥和冷却时间短容易出现兜布; 但压延 速度 太慢 , 又不 能充分 发 挥设 备 的生产 能力 , 响 影

生产 效益 , 以要选 择合 适 的压延速 度 。 所

作者简 介: 侯宏才 , 17 . (9 2 8一) , 男 工学 学士 , 主要从 事轮胎配 方设计及炼胶 、 压延工艺管理工作。

3 8

现代橡胶技术

2 1 年第 3 01 7卷

1 2 4 压 延 张 力 ..

2 2 改进 压 延工艺 .

由 于尼 龙 帘 线 存 在 受 热 收 缩 变 形 大 、 温 高

2 2 1 提 高 干燥辊 温 .. 我公 司原 定干燥 辊温 度为 5 9 ℃ 。现根 据 0— 5

强度 下 降 、 长 率 变 大 的 特 点 , 整 个 压延 过 程 伸 在 中 , 龙 帘 线 的 张 力 控 制 相 当 重 要 。 即 压 延 前 尼 后 至 降 低 温 度 到 卷 取 以 前 , 必 须 使 帘 线 保 持 都

定 张力 和延 伸 率 , 则 帘 布 就 会 出现 出兜 、 否 厚

薄不 均 等 问题 。

1 2 5 压延 机辊 距存胶 量 影响 ..

燥 辊 温度 为 6 0~15 , 中双六 辊 干燥机 辊 温为 0℃ 其

6 8。 , 5~ 0【 双十辊 干燥机 辊温 为 8 = 5~15 。干燥 0℃ 辊 温 度提 高 , 以提高 帘子 布 的烘 干效果 , 可 在保证 帘线 强力不 受 损 失 的 前 提 下 , 效 改 善 压 延 尼龙 有 帘子 布 出兜 问题 。

一

不 同类 型的 帘 子布 , 们 制 定 了不 同的 干 燥 辊 温 我 度 。对尼龙 一 6而言 , 们 制 定 的干 燥 辊 温 度 为 6 我 6 9 c 其 中双 六辊 干燥机 辊温 为 6 7 o 双 0~ 5C, 0~ 5C,

十辊 干燥 机辊 温为 8 9 ℃ ; 0~ 5 对尼 龙 一 6而 言 , 干

压 延机 辊距 存 胶 量 大 , 胶 宽 度小 于 布 面 宽 存 度 , 得 帘 布 的 中部 受 力 大 于 边 部 , 使 中部伸 长 大 , 边部伸 长小 , 导致 压延 尼龙 帘子 布 出兜 。

料 。纤 维材 料 有 一 个 共 同 的 特 性 — — 吸 湿 收 缩

变短 , 强度下降 、 伸长率变大, 既影响经济效益 , 也 影 响 产 品性 能 ; 干燥 温度 过 低 , 不 到干 燥 作 用 , 起 自 然就无法解决兜 布问题 。另外 , 干燥辊温度应 根据不同种类 的帘子布来确定。尼龙 一 6帘子 6

布 吸湿 性稍 好 点 , 兜布 相对 就较 少 , 以干 燥辊 温 所 度 可稍 低点 ; 尼龙 一 而 6帘 子布 吸湿性 强 , 布 相 兜 对 较 多 , 以干 燥温度 最好 高一 些 。 所 122 冷却 辊温 .. 冷却辊温 度的高低不均匀 , 响冷却效 果 , 影

性 。就 是说 纤 维 材料 容 易 吸湿 , 且 吸 湿 后 就会 而 收 缩 。特别 是 在 夏 季 , 气 湿 度 增 大 , 子 布 生 空 帘 产 厂 家 在卷 取 前 和 卷 取 过 程 中 都 有 不 同程 度 的 吸湿现象 , 当尼 龙帘 子 布 因 吸收 空 气 中的 水 分 超 过 工 艺 要 求 的 1 后 , 压 延 过 程 中 极 容 易 出 % 在 兜, 而且 不 同种 类 的 帘 子 布 吸 湿 情 况 不 同 , 兜 出

冷却辊 温度过 高 , 或者 冷却辊 中部 与两 端温差 过大 , 冷却不 均匀 充分 , 出现 兜布 ; 却辊 温 易 冷 度 太 低 , 能会 引 起 喷 霜 , 响 帘 子 布 在成 型 中 可 影

的粘 着 性 。

严重情况不一 。例如 : 龙 一 尼 6帘子布 吸湿现象

比尼 龙 一6 6帘 子 布 严 重 。这 样 前 者 出兜 现 象 就

比后 者更 严 重 。

再者 , 子 布包装 不严 、 帘 停放 时间过 长 或停 放

环境湿度大都会造成帘子布吸湿 出现兜布问题 。 另外 , 帘布本身密度不均匀 , 伸长率不一致也会导

致压 延 时 出兜 。

1 2 工 艺 因素 .

题, 使裁断 岗位无法按工艺要求进行裁断 , 严重影 响了轮 胎产 品质 量 。 为改善产品质量 , 针对帘子布 出兜 问题 , 我们 从 原材 料 和生产 工艺 等方 面进 行原 因分 析并 提 出 了相应 的解 决措施 。