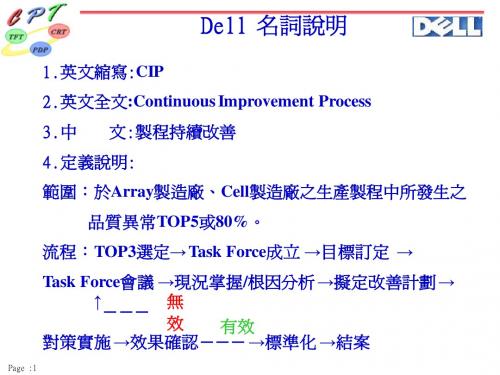

DELL供应商持续改善流程

DELL 名词说明

4.定义说明: 4.定义说明: 定义说明 MRB:负责审查不合格品之材料/在制品/加工品/成品及 负责审查不合格品之材料/在制品/加工品/ 负责审查不合格品之材料 客户退回之产品,是一个跨部门组织. 客户退回之产品,是一个跨部门组织. 不合格品:当材料/半成品/成品离开原有可识别状态, 不合格品:当材料/半成品/成品离开原有可识别状态,移动 至另外区域后无法识别,即为可疑材料/半成品/ 至另外区域后无法识别,即为可疑材料/半成品/ 成品,全部视为不合格品. 成品,全部视为不合格品.

Page :17

Dell 名词说明

1.英文缩写: 1.英文缩写:ESD 英文缩写 2.英文全文 2.英文全文:Electrostatic Discharge 英文全文 3.中 3.中 文:静电气排出

4.定义说明: 4.定义说明: 定义说明 4.1无线静电腕不允许使用. 4.1无线静电腕不允许使用. 无线静电腕不允许使用 4.2所有半导体材料在制作/运送/ 4.2所有半导体材料在制作/运送/包装过程中要防止静 所有半导体材料在制作 电破坏. 电破坏. 4.3半导体的材料/设备/仪器/工具/ 4.3半导体的材料/设备/仪器/工具/治具及工作桌皆接 半导体的材料 之规定) 地(量测频度依QPA中ESD之规定) . 量测频度依 中 之规定

Page :11

Dell 名词说明

1.英文缩写: 1.英文缩写:GR&R 英文缩写 2.英文全文: 2.英文全文:Gauge Repeatability and Reproducibility 英文全文 3.中 3.中 文:量具的再现性与再生性

4.定义说明: 4.定义说明: 定义说明

精密性(Precision) 精密性(Precision) 量测系统中之总变异 再现性 (repeatability;简称 rpt) (repeatability;简称 再生性 (reproducibility;简称 rpd) (reproducibility;简称

戴尔公司供应链管理案例分析

戴尔公司供应链管理案例分析姓名:王永丽班级:8B0941学号:8B094116戴尔公司供应链管理案例分析一、戴尔公司供应链管理概况在戴尔直线模式的背后,是其出色的供应链管理,它能在收到顾客个人化需求的定单后,立即向不同的供应商采购材料,迅速转入生产,再交给快递公司分发送货。

在整个过程中,戴尔能保证公司的实际材料库存量始终保持在最低水平,从而使产品的价格更具有竞争力。

戴尔的供应链管理有二个难点,一是客户服务,一是物料配送.怎样解决这两个难题,是整条供应链管理的关键。

客户服务要面对面地处理好所有客户的要求,对一个公司有很高的难度。

戴尔充分利用了互联网的特点,通过互联网,公司能和大部分的客户建立联系,并且能够和每一个客户都维持一对一的详尽对话,尽可能多地搜集到客户信息和客户要求;客户也能通过互联网发送各自的定单,提出自己的服务要求。

在戴尔的公司内部,有一个专门处理客户信息的系统,它能对不同的客户信息进行分类,对客户的定单进行处理并且自动传递到采购和生产部门。

网上定单处理既加快了速度,又加强了数据处理的准确性,为公司下一步的采购和生产做好铺垫。

在客户服务这一点上,还要提到的是售后服务和技术支持.在这一点上,戴尔采取的是外包的方式,并且用一系列的制度来保证服务品质,控制外包厂商的技术水平。

外包可以有效地节约公司成本,对公司的业务重点做出细分。

物料配送物流成本每年大概要花费公司运营成本的74%,2000年戴尔花在物料上的资金是210亿美圆,这笔费用只要下降0.1%,就能带来很大的收益.为了消减物流成本,戴尔在物流管理上下了很大的工夫。

戴尔公司和供应商建有非常严密的网络,每一个供应商都和戴尔连在网上,通过电子网络,戴尔和上游配件制造商组成了一个虚拟企业,在这个虚拟企业中,供应商变成了戴尔的一个零件提供部门,互相之间联系紧密。

当戴尔接到客户从网上发出的购买电脑的电子定单以后,公司的配置中心会把整张定单分解成一张张的零件采购定单,通过网络发给配件供应商,各个供应商在收到定单以后,马上会组织生产,在指定的期限内发货给戴尔,收到零件以后,戴尔公司只需在生产车间进行组装,就可以把成品包装发送了。

案例 戴尔公司 21世纪不是企业与企业之间的竞争,而是供应链与供应链的竞争

环保与员工福利——戴尔非常注重自身的环保和员工的福利待遇,所以戴尔也希望同其合作的供应商能够注重环保并且很好地对待自己的员工。这是一个基本前提。

戴尔增加一名供应商是非常严肃、小心的事情。

对于新供应商,戴尔会先用比较小的量来检验其生产流程,各方面没有问题了,再逐步扩大业务量。

持续改善,使供应链“进步”

戴尔供应链的活力,来自于其对于自身的永不休止的改进和完善。

最能够体现戴尔对供应链持续改进的是BPI(业务流程改善,BusinessProcessImprovement),李元均和钟维思都不约而同地提到了它,这个由戴尔创始人迈克尔·戴尔在公司内部打造的不断自检并修复的机制虽然不仅针对供应链,但无疑对供应链的完善起到了很大的作用。

戴尔的供应链无疑与其直接模式紧密相连,可问题是,如果不采用直接模式,中国企业可以从戴尔的供应链中得到什么启发呢?

斯坦福大学的供应链专家李效良(HauLee)在过去15年中对60多家注重供应链管理的领先公司包括戴尔进行了研究,结果发现一流的供应链都具备了三大特点:反应敏捷(Agile)、能让各方利益协调一致(Aligned)、适应性强(Adaptable)。他认为,只要具备了这三个特点的供应链就能为公司创造可持续的竞争优势,他将其称为“3A”供应链。

要理解戴尔的供应链,首先要理解其“虚拟整合”思想。戴尔中国客户中心总经理李元均首先并没有提到“直接模式”这个“戴尔的灵魂”,而是提到另外一个重要的经营思想:专注于自己最擅长的领域,把不擅长的环节给行业中做得最好的人去做,然后通过采购把最具性价比的产品买回来,自己做最后的整合。

供货商质量改进16步程序

供货商质量改进16步程序第一步:收集供货商质量信息在质量改进的过程中,首先需要收集供货商的质量信息。

这包括供货商的公司背景、资质认证、质量管理体系等方面的信息。

这一步的目的是对供货商进行初步的筛选,确保其具备满足质量要求的基本条件。

第二步:制定供货商评估标准制定供货商评估标准是为了确保供货商的质量能够满足公司的需求。

评估标准应包括质量管理体系、产品质量、交货准时性等方面的要求。

通过评估标准的制定,可以有针对性地对供货商进行评估,筛选出优质的供货商。

第三步:评估供货商在评估供货商时,可以采用问卷调查、现场考察等方式获取供货商的质量信息。

根据评估标准对供货商进行评分,并将评估结果记录下来。

第四步:与供货商沟通根据供货商的评估结果,与其进行沟通,明确供货商的质量状况和改进要求。

通过与供货商的沟通,可以建立起双方的合作关系,共同努力改进供货商的质量。

第五步:制定改进计划针对供货商的质量问题,制定具体的改进计划。

改进计划应包括改进目标、改进措施、责任人等内容,以确保改进的有序进行。

第六步:与供货商共同制定改进方案与供货商共同制定改进方案是确保改进行动的有效性。

通过与供货商的合作,可以充分了解供货商的实际情况,制定出更切实可行的改进方案。

第七步:开展培训和指导为了帮助供货商改进质量,可以组织培训和指导活动。

培训内容可包括质量管理知识、操作规范等方面的内容,指导活动可包括现场指导、问题解答等。

第八步:实施改进措施根据制定的改进方案,开始实施改进措施。

改进措施可以包括流程改善、技术升级、设备更新等方面的内容。

通过改进措施的实施,可以提升供货商的质量水平。

第九步:监控改进效果对改进措施的效果进行监控,确保改进措施的有效性。

可以通过对产品质量进行检验、与供货商进行沟通等方式进行监控。

第十步:评估改进效果评估改进效果是为了确定改进措施的成效,并根据评估结果对供货商进行绩效评价。

评估改进效果的方法可以包括统计分析、问卷调查等。

戴尔公司供应链管理案例分析

戴尔公司供应链管理案例分析第一篇:戴尔公司供应链管理案例分析戴尔公司供应链管理案例分析戴尔公司供应链管理案例分析在网络和信息技术迅速发展的今天,面对电子商务的出现和兴起,企业最关心的是如何通过电子商务解决供应链管理问题.戴尔计算机公司于1984年创立,戴尔是目前全球领先的计算机系统直销商,同时也是电子商务基础建设的主要领导厂商.戴尔公司能够有如此成就离不开他日渐完善的供应链管理模式与销售模式.戴尔公司的供应链管理策略主要是: 一是零库存.零库存的关键是按定单生产.这样就要求对用户的需求把握要很准.零库存也能最大限度地降低成本.戴尔在全球有6座工厂,包含马来西亚的槟城和中国的厦门.它将原本下给200多家供货商的订单集中,交给其中50家,但条件是他们在戴尔工厂旁边盖仓库,就近供货,不愿配合的就从供应链剔除.戴尔本身的零件库存不到2小时,接到订单后,再通知供货商送零件来,从进料到组装完出货只要4小时.从而达到了零库存,降低库存成本,不用为库存堆积而蒙受损失.二是强化供应链上的信息流通速度和透明度.和戴尔做生意的供货商,等于是帮它管理库存,必须很清楚戴尔未来的出货计划,以免库存过多自己赔本、库存不够被戴尔撤换.对戴尔来说,也必须随时掌握整条供应链上的库存情形,确保上头每一家公司的运作都正常.这牵涉双向的信息流通和信任.它必须确保这一整条神经活得好好的,一小段出问题,整条神经就会瘫痪,在供应链的运作上,换供货商的成本很高,因为学习曲线是效率的损失.戴尔高度运用信息科技,架构连结客户、管理生产线和联络供货商的基本骨干,并要求供货商配合.三是找到最短的到达客户路径,也就是说,用户对DELL直接提出需求.这种最短的途径最好的办法就是直销.直销可以直接获得客户的需求,最“懂”市场.戴尔计算机因采取直销方式,库存量低于同业,可将成本下降迅速回馈给消费者.四是低成本.DELL采用的直接模式、生产方法和对供应链的管理有助于降低成本,包括DELL对办公地点的选择和对新技术的研发,也是着眼于不降低质量为前提的降低成本.这些削减的成本最后会反映到用户身上.他们买产品的价格就会趋于更加合理.从这个意义上来说,DELL喜欢进入技术标准化,但是“利润不合理(很高)”的行业.通过DELL的这种“低成本”运作,实现在这个行业中具备领先优势迫使竞争对手调整自己的管理和策略,降低价格.五是客户关系管理,是戴尔公司重点关注的服务.在顾客方面,整合了顾客关系管理的软件,让顾客那一头的下单状况透明,使得工厂和后续供货商那边可以配合更好,预估做得更准确.六是接单生产的模式.电子商务的出现及网络化的普及,使得戴尔采取直接接单再生产的流程,这种模式越过经销商、直接和消费者打交道.可以更确切的知道客户的需求.也因此,没有存货在店面的货架上,所以,一旦货从戴尔的工厂送出,就等于已经卖掉.这就实现了零库存,从而大大的提高了供应链效率.顾客下单到出货存货周转天数只要4天,交货时间提升到只要8个小时.Dell目前供应链的运转状况可说是业界最成功的,不管是与上下游的厂商的整合或与客户之间行销方式都可算独创的先例,从研发、设计、生产到行销完美的串连起来,将整个过程彻底e化,将电子商务与供应链物流很好的相结合.为企业在日益激烈的市场竞争中占了一席之地.戴尔公司的供应链管理策略很值得大多数企业借鉴,特别是对于我国大部分制造企业而言.我们应该积极地借鉴戴尔公司的供应链管理模式来改善企业自身的供应链.基于戴尔公司的供应链管理,对于我国大多数制造企业的供应链优化,得到以下几点启示: 第一,重视供应链管理的设计.现今企业之间的竞争由原来的在技术上展开已经逐渐转移到在供应链上展开.企业比以往任何时候都更加重视供应链的设计和管理.戴尔的成功经验告诉我们,先进合理的供应链模式可以有效地降低生产成本、提高生产效率、实现零库存及更好地服务顾客,最终极大地提高了企业的竞争力.近年来,欧美企业纷纷掀起流程再造运动,其实质都是企业对自身供应链的一种调整,以便在今后发展中形成更强的竞争力.因此,我们的企业应该对供应链的设计与管理工作给予高度重视.学习和借鉴发达国家企业的成功经验,组建起与企业发展相适应的供应链体系,从而提高企业的竞争力.第二,企业与企业、企业与客户之间要协同整合.为了保证直销模型的顺利运作,戴尔公司依赖先进的网络信息技术,与供应商实时共享一切重要的客户与生产信息.原配件供应商大多将自己的仓库建在戴尔工厂的附近,以保证生产所需原件在20分钟之内可以运到其装配车间;戴尔的技术设计小组全部配有供应商的工程师,在推出新产品时这些工程师会常驻戴尔,以保证新产品的顺利推出.为了维持这种相互信任、高度默契的企业关系,戴尔公司严格挑选供应商,逐步减少供应商数量,同时努力与供应商建立长期合作关系.因此,为了提高我国企业的供应链管理程度,我们应该努力促进企业间的长期合作,建立相互信任的合作基础;同时要有效提高信息技术的建设水平,为企业间的信息共享建立有效的操作平台.第三,我们要有目的性的借鉴国外相关企业的管理经验,不可盲目性.以戴尔为例,其先进的供应链管理方式固然值得引鉴,但它并不适用于所有行业或者所有企业.首先,直销模型只适用于高度标准化的产品,例如计算机,家电等.其他类型的产品,如时装、珠宝首饰等,顾客对产品的亲身体验至关重要,因此零售商在促进这类产品的销售方面不可或缺,直销模型并不适用.其次,即便是应用直销模型在高度标准化的产品上,企业也要谨慎确定正确的目标客户群,正如戴尔公司定位于熟练计算机用户一样,直销模型多适用于有一定产品使用经验的顾客.因此,在引进国外先进的供应链管理经验的同时,我们有必要对其方法的特点和我国企业的实际情况进行客观的分析,避免陷入盲目引进的误区.随着中国全面融入全球贸易体系进程的加快,激烈的国际竞争对中国制造企业提出了前所未有的挑战.在信息化为显著标志的后工业化时代,供应链在生产、物流等众多领域的作用日趋显著.戴尔模式无疑对中国企业实施供应链管理有着重要的参考价值,我们在取其精华的同时,还应根据自身特点,寻找提升竞争力的有效途径.结束语论文出处(作者):admin第二篇:戴尔公司供应链管理案例分析(写写帮整理)戴尔公司供应链管理案例分析姓名:王永丽班级:学号:8B0941 8B094116戴尔公司供应链管理案例分析一、戴尔公司供应链管理概况在戴尔直线模式的背后,是其出色的供应链管理,它能在收到顾客个人化需求的定单后,立即向不同的供应商采购材料,迅速转入生产,再交给快递公司分发送货。

戴尔的供应链及供应链管理方法

组员:何佩 魏李艳 杨华

方春林 王偲璐 高月

目 录

1 2

戴尔的供应链

戴尔供应链的实施

3

4

戴尔供应链系统的优化

戴尔供应链管理带来的启示

2

1 戴尔的供应链

戴尔供应链的虚拟整合

虚拟整合即一个掌握核心能力的组织,以IT工具与其外部企 业策略联盟,进行产品、资源互补式或价值链各种活动的合 作,来有效地提供最终产品与服务。 戴尔的经营思想:专注于自己最擅长的领域,保持着在信息 时代的京城所需要的速度和弹性,把不擅长的环节给行业中 做得最好的去做,让其成为自己的合作伙伴,成为供应链中 的一环,这就是虚拟整合,精髓:协作分工,全局优化。 戴尔通过虚拟整合将供应链中的采购管理、供应商管理、生 产管理 、库存管理、物流运输管理和客户关系管理等通过一个完整 的信息系统整合到一起,通过需求和供应的动态平衡,实现 供应链同步计划和控制,从而提高了竞争优势。

17

戴尔供应链成功之道

戴尔所开创的直销模式,冲击所有的制造业,进而改变 产业型态。

网络的出现,让戴尔的接单后生产模式,交货时间提升 到只要8 小时。 使用i2 公司供应链管理软件彻底e 化供应链,整合上 下游厂商。 戴尔组装一台计算机只要4 小时,存货周转天数只有 5 天,约为同业的1/10。 戴尔位于德州6 万平的大OptiPlex 工厂,组装零组件 的库存时间只要2 小时,零件的库存间只有3 坪大成本。

14

4.戴尔供应链管理成功的启示

分析总结

戴尔供应链的成功来源于诸多方面:以通用零部件的形式保有库存,延 迟产品差异化策略(接到订单之后再将零部件组装成具体的电脑,而不保有 产成品库存),与供应商共享需求信息,成功运用电子商务等等。然而,归 根结底,还是在于戴尔找准了它所生产的产品一一PC的特征(生命周期短、 价值重量比高等),并据此制定相应的供应链策略,从而缔造了一个PC界的 神话。

供应商质量改进十六步法

♂ 问题通报与解决

DEFINITION 定义:为促进解决已确认的供应商的质量问题而进行交流的程序。

PURPOSE 目的:对已确认的供货质量问题进行意见交换,文件记录.跟踪和 解决。 SCOPE 范围:适用于所有为通用汽车公司的工厂提供零部件,材料和总成的供 应商。 PROCESS 程序: 1.识别-如经现场人员核实,问题源于供应商不合格产品,立即通知供应商。 2.遏制-供应商必须在内24小时之内针对产品遏制及初步整改计划作出答复。 3.供应商必须判定问题的根源并在所不惜15天内就执行整改措施,彻底排除问 题根源的工作情况作出汇报。 4.供应商必须采取措施杜绝问题复发,事发现场必须核实这些措施的有效实施 情况,以完结问题通报与解决程序。

指出时,都有必要进行质量研讨。

PROCESS程序: 在研讨期间,着重于付诸实践地有效地解决问题,并采取持续改进的一系列措施。 记录现状,广泛提供各种改进意见,评估,试验,验证并记录改进结果。

♂供应商质量改进会

DEFINITION 定义:供应商和全球采购高级管理层会议(执行总监级)。

★ Pre production meeting投产前会议

★ APQP产品质量先期策划及控制计划 ★ Sourcing decision确定供应商 ★ PSA 潜在供应商评估 ★ PA 初级评估

Start of production开始生产

♂ Preliminary Assessment(PA) 初级评估

♂持续改进

DEFINITION 定义:GP-8规定供应商就有任来制定一套能持续改进的程序。

PURPOSE 目的:GP-8是概述了在通过正式生产件审批(PPAP)和初期生产 次品遏制(GP-12)程序之后,客户对供应商的持续改进的要求。 SCOPE 范围:该程序适用于所有生产零部件及材料的供应商,即使在客户没有 规定具体要求时依然适用。 PROCESS 程序:所有供应商必须监测其所有零件的质量工作情况并致力于持 续改进。持续改进程序目标在于减少生产加工的偏差和提高产品的质量。供应商 应着重于通过听取用户的意见和工序的反馈,以努力减少工序波动。

供应商质量改进十六步

供应商质量改进十六步1. 建立明确的供应商选择标准为了保证供应商的质量,首先需要建立明确的供应商选择标准。

这些标准应包括供应商的资质、生产能力、质量管理体系等方面的要求。

通过建立明确的标准,可以筛选出具备优秀质量管理能力的供应商。

2. 进行供应商评估和审核在选择供应商之前,应对其进行评估和审核。

评估的内容包括供应商的质量管理体系、产品质量、生产能力等。

通过对供应商进行评估和审核,可以更好地了解其质量水平,为后续的供应商质量改进提供参考。

3. 建立供应商质量管理体系为了保证供应商的质量,公司应与供应商共同建立质量管理体系。

该体系应包括质量目标、质量标准、质量控制方法等内容。

只有建立了有效的质量管理体系,才能更好地促进供应商的质量改进。

4. 确定关键的供应商质量指标为了评估供应商的质量,并进行改进,需要确定关键的供应商质量指标。

这些指标应涵盖供应商的产品质量、交货准时率、售后服务等方面。

通过对关键指标的监控和评估,可以及时发现供应商存在的问题,并进行改进。

5. 定期进行供应商质量评估定期对供应商的质量进行评估是保证供应商质量的重要措施之一。

通过评估,可以发现供应商的优点和不足,并及时采取措施进行改进。

评估的频率可以根据供应商的性质和业务需求来确定。

6. 实施供应商培训计划为了提升供应商的质量管理水平,公司可以实施供应商培训计划。

培训的内容可以包括质量管理知识、质量标准、质量控制方法等。

通过培训,可以提高供应商的质量意识和质量管理能力,从而促进供应商的质量改进。

7. 建立供应商沟通机制为了及时了解供应商的质量情况和需求,建立供应商沟通机制是很重要的。

通过建立沟通机制,可以促进供应商和公司之间的信息交流和问题解决。

同时,也可以提高供应商的满意度,进一步加强供应商与公司的合作关系。

8. 进行供应商质量纠正和预防措施当发现供应商存在质量问题时,应及时采取纠正和预防措施。

纠正措施包括对不合格品进行退货或返工,而预防措施包括对供应商的质量管理进行改进。

Dell供应商质量体系审核

Dell供应商质量体系审核Modul1QualityRecord HandlingPkgStorageDelivery NonconformityControlCalibrationInspectionProcessControlProductID&LotTraceability SupplierQualityDocumentControlDesignControlContractReviewQualitySystemAuditSummaryInstructions__DemandLoad Blatt1Blatt11Blatt12Blatt13Blatt3 Folgeseiten Print_Area Print_Area Print_Area Print_Area Print_Area Print_Area Print_AreaPrint_AreaPrint_AreaPrint_AreaPrint_AreaPrint_AreaPrint_AreaPrint_Area INDEX DesignControl DocumentControl SupplierQuality ContractReview DiscussionORTModul1.QdataQdata1Qdata2SPC1 Nonconforming Calibration Inspection QualityRecord Handling ProcessControl ProductID PrintPresentation QualitySystem AuditSummary 信息和指示目的这份文件是作为一个审计工具,以评估供应商的质量体系对戴尔的质量体系要求。

TheDellQualitySystemsAudit(QSA)isbuildupontheISO-9000QualitySystemsStandard,butwithadditionalDellspecificrequi rementsincluded.范围戴尔质量体系审核不是具体的商品,因此它可以用来评估由供应商/生产商部署的质量体系,不论商品如何.。

戴尔公司供应链管理流程综合分析报告

戴尔公司供应链管理流程综合分析报告南京化工职业技术学院经管系期末考核作业戴尔公司供应链管理流程综合分析报告一、企业的宏观背景戴尔计算机公司于1984 年由现任总裁暨执行长Michael Dell 创立,他同时也是目前在计算机界任期最久的总执行长。

他的简单经营理念创造出戴尔企业独树一格的利基:依照不同需求,为客户量身定做计算机。

戴尔在笔记型计算机以至工作站的个人计算机系统研发,从设计、开发、生产、销售、维修和支持等环节上,皆提供专业的服务。

值得一提的是,每一套系统都是根据客户的个别要求而量身订制。

二、戴尔供应链管理理论基础供应链是物流向上和向下的延伸,包括了满足顾客需求所直接或间接涉及的所有环节,不仅包括制造商和供应商,而且包括运输商、仓库、零售商和顾客。

供应链是一个动态系统,它包括不同环节之间持续不断的信息流、产品流和资金流。

而如何合理地管理信息流、产品流和资金流,则是供应链取得成功的关键。

供应链的每个环节都执行不同的程序,并与其他环节相互作用与影响。

典型的供应链可能包括很多不同的环节,如下图。

零部件或原批发商或分制造商零售商顾客材料供应商销商零部件或原批发商或分制造商零售商顾客材料供应商销商零部件或原批发商或分制造商零售商顾客材料供应商销商图供应链环节供应链活动从顾客定购开始,并在心满意足的顾客为其采购活动付款时结束。

任何一个供应链存在的主要目的都是为了满足顾客需求,并在这一过程中盈利。

需要注意的是供应链的盈利应该着眼于整条供应链的整体盈利而不仅仅是现在大多数供应链企业所注重的其自身环节的盈利,因为事实证明把注意力放在获取个别环节的利润上将会减少供应链的整体赢利,不利于供应链的长期稳定发展。

三、戴尔供应链管理关键点第一步,是减少供货商并将他们集中戴尔在全球有6 座工厂,包含马来西亚的槟城(1996 年1 月成立)和中国的厦门(1998 年8 月成立)。

它将原本下给200 多家供货商的订单集中,交给其中50家,但条件是他们在戴尔工厂旁边盖仓库,就近供货,不愿配合的就从供应链剔除。

供应链质量改进流程优化和持续改进的方法

供应链质量改进流程优化和持续改进的方法供应链质量在现代企业运营中起着至关重要的作用。

为了保证产品或服务的质量水平,企业需要不断优化和改进供应链的流程。

本文将探讨供应链质量的改进方法,以及如何实现持续改进。

一、供应链质量改进流程优化的方法1. 建立有效的供应商评估体系供应商是供应链中的关键环节,其提供的物资和服务质量直接影响到最终产品或服务的质量。

建立供应商评估体系可以跟踪和评估供应商的绩效,并及时发现供应商存在的问题。

通过评估体系,企业可以选择合适的供应商,确保供应链的质量稳定。

2. 制定明确的质量目标和指标体系制定明确的质量目标可以帮助企业了解自身的需求,并将其传达给供应链中的各个环节。

通过建立质量指标体系,企业可以衡量供应链每个环节的质量表现,并指导相关环节的改进工作。

3. 强化沟通与合作关系要实现供应链质量的改进,各个环节之间需要加强沟通与合作。

企业应与供应商建立良好的合作关系,分享信息和经验,共同解决质量问题。

同时,企业内部各部门之间也需要加强协作,形成整体的质量改进合力。

4. 引入信息化技术信息化技术在供应链管理中发挥着重要的作用。

通过引入物流管理系统、质量管理系统等信息化技术,企业可以更加高效地管理供应链,及时获取和分析质量数据,发现问题并提出改进方案。

5. 实施持续改进机制供应链质量的改进需要持续进行,而非一次性的工作。

企业应建立持续改进机制,包括定期审核与评估供应链的质量表现,并进行改进计划的制定和执行。

同时,企业应鼓励员工提出改进意见,并将其纳入到质量改进流程中。

二、持续改进的方法1. 建立反馈机制建立供应链中各个环节之间的反馈机制,可以及时了解和解决问题。

企业可以通过定期召开会议、开展调研等方式,听取各方的反馈意见,并加以分析和处理。

2. 实施数据分析通过对供应链中各环节的数据进行分析,可以发现问题的根源和潜在的质量风险。

企业可以运用统计学和数据分析工具,对数据进行挖掘,识别和解决潜在问题。

从DELL的运作模式看企业的供应链管理

从DELL的运作模式看企业的供应链管理一、从供应链角度看DELL的运作模式(一)按订单生产企业的供应链是一个相互协作的系统呈现出复杂性和动态性。

DELL公司按单生产体现出供应链的需求拉动性用户驱动设计的特点。

其采用基于拉动的供应链战略不同于传统的基于推动的供应链战略它的生产和配送是由需求驱动的,因此他们是与顾客需求而不是预测相协调。

DELL公司运营方式与其他竞争对手相比最显著的特点就是其按单生产。

顾客直接向其发出订单消灭中间商。

对一般消费者来说,可以在网上选择电脑配置之后下单给公司生产。

对团体客户来说则利用网络使公司轻松的同每一用户对话确切了解他们的喜好并迅速反应满足顾客需求[1]。

DELL的运作模式无论对一般用户还是团体用户都是基于需求拉动,充分体现出基于拉动的供应链战略的特点。

(二)消灭库存DELL的订单式生产满足了顾客需求的多样性也是戴尔JIT生产方式的基础。

它直接接受顾客订单,按实际需求生产个人电脑绕过了传统经销商渠道使公司消除持有库存所带来的成本和风险。

同时其很多供应商在DELL的工厂附近建立了工厂或库房并在需要的时候迅速满足其所需存货。

戴尔与供应商的这种联盟关系让供应商管理库存,使本企业库存成本下降。

(三)客户关系管理与用户结盟是其基于订单生产的优势之一。

这种让顾客自行选择的方式增加了供应链的服务价值。

DELL的客户关系管理首先对顾客进行细分,根据顾客需求配置产品和设计订单。

订单分为两部分,一部分为设计好的标准项,一部分为标准项下顾客的选择项。

这里所说的设计订单指根据顾客细分结果针对不同顾客设定不同的标准项,在标准化的基础上实行差异化。

其次,DELL建立了顾客数据库其中包括所有顾客信息。

最后,其建立专门处理客户订单的机构,不仅解决了集中处理需求的要求,如果客户遇到什么问题也可以通过网络来自己寻找大难,大大降低与顾客直接联系的成本。

(四)供应商管理要使供应商降低成本改善客户服务水平光考虑顾客是远远不够的,供应商的参与性是企业供应链管理中重要组成部分。

推动供应商质量改进的实施步骤

推动供应商质量改进的实施步骤供应商管理方案:推动供应商质量改进的实施步骤一、引言供应商质量对于企业的发展至关重要。

作为一名从事多年行政工作的经验丰富的行政人员,我深知供应商管理在提高企业竞争力和降低风险方面的重要性。

本文将探讨推动供应商质量改进的实施步骤,以帮助企业建立高效的供应商管理体系。

二、评估供应商1. 识别关键供应商:通过对企业供应链的全面分析,确定对企业运营和产品质量具有重要影响的关键供应商。

2. 评估供应商能力:制定供应商评估标准,包括质量管理体系、生产能力、交货准时性等方面,以确保供应商能够满足企业的需求。

3. 评估供应商风险:对供应商进行风险评估,包括财务状况、法律合规性等方面,以减少潜在的合作风险。

三、建立合作关系1. 合作协议:与供应商签订合作协议,明确双方的权责和合作细则,包括质量标准、交货期限、售后服务等方面的内容。

2. 沟通与合作:建立良好的沟通渠道,定期与供应商进行交流,共同解决问题和改进质量,促进合作关系的稳定和发展。

四、监控和改进1. 监控供应商绩效:建立供应商绩效评估体系,定期对供应商的质量、交货准时性、售后服务等方面进行评估,并根据评估结果采取相应的措施。

2. 反馈和改进:及时向供应商反馈问题和改进建议,并与供应商共同制定改进计划,确保问题得到解决并预防类似问题再次发生。

3. 持续改进:通过持续改进供应商管理流程和方法,提高供应商的质量水平,降低供应链风险,推动企业整体质量的提升。

五、培训和支持1. 培训供应商:为供应商提供必要的培训和指导,帮助其理解和满足企业的质量要求,提高供应商的技能和能力。

2. 支持供应商改进:与供应商共同制定改进计划,提供必要的支持和资源,帮助供应商改进质量管理和生产能力。

六、风险管理1. 多元化供应商:建立多元化的供应商网络,减少对单一供应商的依赖,降低供应链风险。

2. 风险预警机制:建立供应商风险预警机制,及时发现和应对潜在的供应链风险,确保供应链的稳定和可靠性。

供应商质量管理项目流程改善与应用

供应商质量管理项目流程改善与应用随着市场竞争的日益激烈,企业对供应商质量管理的重视程度也在不断提高。

供应商质量管理项目流程改善与应用成为了企业在日常运营中不可或缺的一环。

本文将针对供应商质量管理项目流程进行改善与应用进行深入探讨,分析其重要性并提出有效的方法和建议。

一、供应商质量管理的重要性供应商质量管理是企业质量管理的一个重要环节,它直接影响到产品的质量和客户满意度。

良好的供应商质量管理能够保障产品质量,提高生产效率,降低成本,增强企业的市场竞争力。

而供应商质量管理项目流程改善与应用则是提高供应商质量管理水平的有效手段,具有以下几个方面的重要性。

1. 提升产品质量:通过对供应商的监督和管理,可以有效控制材料和零部件的质量,提升产品的质量稳定性和可靠性。

2. 降低成本:优质的供应商能够提供具有竞争力的价格,通过供应商质量管理项目流程改善与应用,可以降低企业的采购成本和生产成本。

3. 增加客户满意度:良好的供应商质量管理可以保证产品按时交付,并且产品质量稳定,从而提高客户满意度,增强客户的信任度。

4. 提高供应链稳定性:供应商质量管理项目流程改善与应用可以建立稳定可靠的供应链,降低供应链风险,保障企业生产的连续性。

以上几点充分显示了供应商质量管理项目流程改善与应用的重要性,而下文将从实践操作的角度出发,提出如何改善和应用供应商质量管理项目流程的有效方法和建议。

1. 建立严格的供应商准入标准建立严格的供应商准入标准是供应商质量管理的第一步,合格的供应商才能为企业提供稳定可靠的产品和服务。

企业可以根据自身的产品特点和质量要求,制定相应的供应商准入标准,对供应商进行资质审核和现场考察,确保其具备合规的生产能力和质量管理体系。

建立供应商评价体系,定期对供应商进行绩效评估,及时调整和更新供应商名单,以确保供应链的稳定和可靠。

2. 加强供应商管理通过加强对供应商的管理,可以有效控制采购过程中的风险和质量问题。

供应商质量管理项目流程改善与应用

供应商质量管理项目流程改善与应用随着市场的竞争日益加剧,企业对产品质量的要求也越来越高,因此供应商质量管理成为企业不可忽视的重要环节。

供应商质量管理是指企业对采购的原材料、零部件、设备等商品进行质量管理,保证所购商品的质量满足企业的生产需求。

而随着市场需求和技术标准的不断变化,企业需要不断改善和应用供应商质量管理项目流程,提升供应商质量管理水平。

1. 识别供应商质量问题供应商质量问题是企业质量管理中的一个重要环节,企业必须及时准确地识别供应商质量问题,以便采取相应的措施加以解决。

为了能够准确地识别供应商质量问题,企业需要建立完善的供应商质量管理流程,包括供应商评估、供应商监控、供应商培训等环节。

只有通过不断改善和完善供应商质量管理项目流程,才能提高企业对供应商质量问题的识别能力。

2. 建立有效的供应商评估体系供应商评估是评价供应商的质量管理水平和能力,确定采购方案和实施质量奖惩措施的依据,是供应商质量管理项目流程改善的关键环节。

企业要建立有效的供应商评估体系,可采用质量成本法、质量绩效评价法、供方调查法等方法,建立供应商评估表和评价指标体系,对供应商的质量管理能力进行全面评估,逐步提高供应商质量管理水平。

3. 加强供应商监控与管理供应商监控与管理是企业与供应商建立起的一种长期合作关系,通过对供应商的质量管理活动进行系统、全面的监控和管理,及时发现和纠正供应商的质量问题,保证供应商提供的产品和服务符合企业的要求。

企业要通过建立供应商评价指标和考核体系、拓展供应商监控手段与方法、建立供应商管理团队等措施,加强对供应商的监控与管理,切实提高供应商的质量管理水平。

4. 完善供应商培训机制供应商培训是提高供应商质量管理水平的有效手段,企业应该为供应商建立完善的培训机制,通过培训和技术支持,使供应商了解产品质量要求、质量管理方法和质量标准,提高供应商的质量管理水平,为企业提供更优质的产品和服务。

企业要建立健全的供应商培训计划,定期组织供应商培训活动,并根据供应商的实际情况进行定制化培训,提高供应商的专业技能和服务意识,不断改善与应用供应商质量管理项目流程。

何持续的改善供应商的质量

工作职责: 1. 作为一个SQE,你能简单介绍一下你的工作职责吗?2. 针对供应商质量问题,在实际工作中你是如何解决的,举1,2个例子说明?3. 如何综合全面的管理和评估供应商的质量,你有社么方式和方法?4. 如何持续的改善供应商的质量,你运用社么样的方法来实现?5. 针对新的供应商,你是如何导入的?简单的质量知识: 1. 你了解FMEA吗,说明O,S,D, RPN是何解释,举例说明FMEA?2. SPC, 有那些控制工具,各使用在何场合,CP,CPK;CPK, PPK的区别?3. 简单说明ISO9000/TS16949的八大原则?4. 举一个例子说明如何完成GR&R?5. 你对6Sigma有多少了解,概述一下6sigma,举例说明假设检验和DOE.呵呵,以上都是小弟在Interivew过程中经历过的问题。

当然还有一些专业性的问题,基本都是关于产品的问题点,Root cause, 如何改善,比如说注塑成形会产生社么问题,原因是设么,如何改善等等。

另外,如果你是去欧美企业,上面的问题可能都会是英文提问,然后英文回答,呵呵。

答1.1.作为一个SQE,你能简单介绍一下你的工作职责吗?简单点,就是要公司花钱买到好的产品和服务,以保证本公司的产品质量.SQE就是要监督和辅导供应商达到公司产品质量要求甚至超越公司要求.2. 针对供应商质量问题,在实际工作中你是如何解决的,举1,2个例子说明?若公司出现质量问题,是供应商来料问题,首先要看是新供应商还是一直配合的供应商,新供应商就要有针对性了,第一要告诉他们我们公司要求,及测试要求等,还要去现场进行辅导和培训.旧的供应商要写改善报告,在去现场验证.不是很严重可以根据下批来料进行验证.举例就不说了.3. 如何综合全面的管理和评估供应商的质量,你有什么方式和方法?首先要看是什么产品,针对产品(电子产品)进行分类是五金产品\包材\PCB 还是其它,举例:五金产品从新供应商导入到正式订单,IQC对来料进行评估(包括产品质量\交期等),以数据进行分析.4. 如何持续的改善供应商的质量,你运用社么样的方法来实现?采用软硬兼施的办法,一方面要让供应商感觉和你是很好的朋友,愿意帮助他们,同时要那么去改善产品质量.一方面要对有质量问题的供应商进行惩罚,但是要注意不要过头.5. 针对新的供应商,你是如何导入的?1.制作审核清单和审核计划.2.查看工程承认样品是否合格.3.通知审核日期.4.现场审核.5.审核结果. 简单的叙述了一下.具体细节要靠自己去领悟.简单知识就不说了.答2.本人对SQE的理解为供应商质量管理。

供应商质量改进十六步

开始寻求全球采购。

—采购部门开始全球采购程序。

OHT3-6

初级评估(PA)

基本的质量体系 合适的技术能力 良好的管理水平

确定供应商是否有资格 进行潜在供应商评估

A:采购员

采购经理

工程师

B:供应商自评

潜在供应商评估

SQE到潜在供方现场进行质量体系评审(PSA)

细则QS9000带双星的项目

目的: 进行为期一至二天的评估以验证新的潜在供应商是否有能力达

到与某汽车集团TYWL汽车股分有限公司开展业务的最基本要求。

范围: 在推荐某一供应商来开拓新的业务之前,如果该供应商未具备

QS9000认证,并且在以下任一状态成立的情形之下,必须进

行潜在供应商评审:

1. 潜在供应商的制造场所不是某汽车集团TYWL的现有供货源。

分)

程序:通过供应商与客户有关人员在产品开发小组会议上进行密切的

交流以对质量,生产能力和进度等要求进行研讨并取得认同。

样件审批或工装样品(OTS)认可(GP—11)

样件审批 定义: 汽车股分有限公司规定的样件审批规程。

目的: 提供汽车股分有限公司统一的对样件及其附带文件的最低要

求,协助识别并纠正部件上的问题以减少部件差异,评估设计、制造和装

-计划并制定项目

-产品设计与开发

-工艺设计与开发

-产品及工艺验证

-反馈,评估及整改措

投产前会议

定义:与供应商进行交流以明确零件质量合格及持续改进的要求。

目的:保证所有质量要求在供应商及客户负责供应商的部门之间得到

确切的交流。

范围:建议对所有需要进行PPAP的新部件或新材料行使本程序,依

照其风险程度之不同来确定先后。(这是先期质量策划的一个部

戴尔业务流程再造

戴尔业务流程再造(总8页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--流程再造,是指一种从根本上考虑和彻底地设计企业的流程,使其在成本、质量、服务和速度等关键指标上取得显著的提高的工作设计模式.流程再造的核心是面向顾客满意度的业务流程,而核心思想是要打破企业按职能设置部门的管理方式,代之以业务流程为中心,重新设计企业管理过程,从整体上确认企业的作业流程,追求全局最优,而不是个别最优。

戴尔公司简介1984 年1 月迈克尔•戴尔创立自己的公司,注册资金仅1000美元,办公室是美国一间大学宿舍。

1986 年的第一个发展周期年销售收入就从零大幅跃升到6000 万美元。

1992 年年销售收入达20 亿美元,每年利润涨幅平均达到166%。

1996年加入电子商务功能,到2000 年一年Dell 公司通过互联网的成交额便达到了160亿美元,全年的销售额高达320 亿美元2001 年全球IT 市场显现出大规模的萎缩之势,戴尔公司虽然也裁员达1700 人但其在个人电脑市场的份额却仍然保持了较高速度的增长。

2001 年第一季度戴尔已夺得个人电脑销售额第一的霸主之位,市场份额达到%2001到2011年之间虽然出现了一些风波,戴尔仍然保持较稳定的增长,2011福布斯全球企业排行182位。

戴尔像坐直升机一样进入了业界巨头的圈子速度和规模都令人目眩。

在不足20 年的时间里该公司创始人迈克尔·戴尔积累起了160 亿美元个人财富创建了一家资产250 亿美元的企业并在此过程中击败了IBM 惠普和康柏等诸多同行业巨头,成为PC界实力雄厚的领头者。

相信大家都对戴尔电脑公司出众的表现激起了研究戴尔的兴趣吧。

戴尔的业务流程:(一)直销模式(direct sales)即戴尔模式:而一般PC 制造商多采用间接模式:两者相比:戴尔直销模式省去了分销商零售商等中间环节戴尔直销模式的优点:第一省去了中间环节,减少了库存,降低了库存成本,避免了库存占压资金;也减轻了由于技术进步价格下降等带来的存货无形损耗据戴尔公司公布,戴尔的所有库存,包括物料和成品库存最多仅为4天。

供应商品质改善及计划

供应商品质改善及计划目前,存在的供应商质量问题的原因只要有:1.产品开发阶段,没有严格按照公司的流程进行操作。

①目前,KY8、KY9项目几乎所有的总成/零部件都没有进行样件试装、OTS认可及PPAP认可,供应商供货状态一直不明确。

如KY9装车后发现前置空调制冷量不够,驾驶区空间大约为7㎡左右,对前置空调的功率需求为4KV~5KV,但实际上采购回来的车载空调其前置空调功率为3KV。

该车载空调没有经过样件试装、OTS认可及PPAP认可,而是直接装车,导致问题直接暴露在产线上,差点影响车辆交付客户。

②变更管理失控.特别是KY8项目,对总成/零部件有较多的变更,但这些变更没有经过评审、没有经过会签确认、没有与供方进行变更技术沟通、没有对变更后的样件进行试装、OTS认可及PPAP认可,导致双方技术状态不一致。

③供应商准入管理失控。

在导入供应商前,未按照公司对于供应商的准入要求对供应商进行品质能力、制程能力、产能、应急能力、服务等进行考核。

特别是KY8、KY9项目早期,供应商准入门槛低,导致我们的供应商良莠不齐。

2.物流、搬运造成产品质量问题①目前,大多数供应商采取物流运输的方式送货,考虑到采购量及价格,供应商往往选用一些价格低廉的物流,如此,势必带来产品在物流过程中管理失控,产品受挤压、碰撞等造成外观质量问题.②采用物流方式送货,考虑到目前中国的物流现状,对于包装,应有特别的规定.目前,我们对于供应商的产品包装没有要求。

(改善包装,势必增加成本) 3.供应商制程管控偶然失控,导致偶尔出现质量问题。

如浙江科力,供货产品质量一直较为稳定,服务态度好,配合度高.但IQC于5月份反馈快放阀接口处内有毛刺,经反馈供应商改善,该问题得到解决。

7月份IQC反馈继动阀接口处内有毛刺,同样的问题第二次出现。

经了解,毛刺是由于模具带出,无法避免。

改善及计划:1.严格按照产品开发流程操作,包括样件试装、OTS认可、PPAP认可、变更管理、供应商准入。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Understanding the Dell Culture and Environment

Dell Business Model

Articulates Dell’s lean, fast-paced operational environment Demands Suppliers who can combine agility and exceptional levels of quality in their product line

What the Map Tells Us

Helpful in visualizing “who does what to whom” Helps localize the problem to a particular region or even to an individual Supplier

The Process Map

SHARED EXPECTATIONS

SUPPLIER PROCESSES DELL PROCESSES

Dell Americas Manufacturing Local Supplier Pins LRWC Asia/Pacific (Taiwan)

Americas Distribution

QUALITY IMPROVEMENT PLAN

DPPM

TOP PARETO DEFECT

ROOT CAUSE

CORRECTIVE ACTIONS

OWNER

LRWC

DELL

Meet the Little Red Wagon Company!

A fictitious Supplier to Dell...

Understanding the Dell Culture and Environment

Unique Role of Dell Suppliers

Dell’s production base providing all the internal and external components of Dell computers Dell’s manufacturing operation consists of assembly of Supplier-provided components and modules into a system The successful Supplier must share the Dell Customer Experience

Note: In Asia defective Austin Flyers are returned to the assembly plant. As shown on the diagram, field FA procedures are performed on defective units at all three locations.

Process Map

Visually depicts commodity flow from Supplier through Dell to Customer Provides valuable information on where breakdowns are occurring

Major Components of the Dell CIP

Understanding the Dell Culture and Environment

Dell Mission

“To be the most successful computer company in the world in delivering the best Customer Experience in the markets we serve.”

Major Components of the Dell CIP

Quality Improvement Plan

Spreadsheet that details data on defects, causes and cures Valuable tool for forecasting improvement in defect rates

Pareto Chart

Depicts Dell and Supplier results data and trends Visually captures results of quality improvement efforts

6000 5000 4000 DPPM 3000 2000 1000 0 Apr-97 May-97 Jun-97 WKMNSP RW MAT DESIGN DID CND

Understanding the Dell Continuous Improvement Process (CIP)

Contents

The Dell Culture and Environment Underlying Principles of the CIP Major Components of the CIP Example with the “Little Red Wagon Company”

Americas Return Facility

FA

FA Dell Asia/Pacific Manufacturing Return to Manuf.

Common Suppliers Wheels - ACME Axles - ACME Raw Materials

Asia/Pacific Distribution

பைடு நூலகம்

Underlying Principles

Shared expectations

Continuous improvement is a team effort between Dell and Suppliers Dell and Supplier expertise applied against all problems

Underlying Principles

Common Standard

Quality and process improvement standards apply equally for all products procured from that Supplier Dell and Suppliers team to ensure highest quality standards

Setting Dell Principles into Motion with LRWC...

Shared Expectations

Both Dell and LRWC work together to enhance the Dell Customer Experience

The Common Standard

Underlying Principles

Global application

Dell is a global corporation with global Suppliers Worldwide participative problem-solving Recognize regional challenges Seek common root causes to be applied universally

If LRWC was providing additional commodities to Dell, the same quality and continuous improvement standards would apply

Using the CIP Step by Step

Now let’s use our basic understanding of the Dell CIP to look specifically at the Little Red Wagon Company and how the CIP is used step-by-step...

FA

Local Supplier Pins

LRWC USA (Vermont)

FA

Dell European Manufacturing

European Distribution

European Return Facility

FA

Suppliers to LRWC

Process Flow w/ Data Points

Setting Dell Principles into Motion with the Little Red Wagon Company...

The Global Perspective

CIP sessions would be scheduled alternately at Dell and LRWC worldwide Regional capabilities and challenges of both parties considered in seeking common root causes of defects and corrective actions

Major Components of the Dell CIP

Process Map Pareto Chart Quality Improvement Plan (QIP)

….let’s look at each in detail

Major Components of the Dell CIP

The Little Red Wagon Company (LRWC) produces generic red wagons Dell adds parts from other Suppliers (such as wood rails and wheel covers) to create the Dell “Austin Flyer” model wagon, which is sold worldwide LRWC is a worldwide Supplier with factories in Vermont and Taiwan Regionalized flow of wagons and parts across the Dell Corporation