竹原纤维_莫代尔_棉毛巾织物溢流染色实践_王红星

“沃尔得”牌还原染料悬浮体溢流毛巾染色

“沃尔得”牌还原染料悬浮体溢流毛巾染色工艺探讨江苏沃尔得化工有限公司王贤瑞一、前言还原染料毛巾染色具有染色坚牢度好,耐光、耐汗、耐氯等各项牢度优异,是高档毛巾制品的首选染料。

染色工艺分为浸染与轧染。

由于毛巾织物组织结构比较疏松,织物比较厚重,因此大多数毛巾生产厂家都采用还原染料“隐色体”染色工艺。

常用“干缸还原法”染色。

所谓“干缸还原法”就是先将染料用少量水和太古油或拉开粉调成稀浆,然后加入适量温水和规定量烧碱、保险粉,在规定温度下,还原10—15分钟,待染料充分还原后,再经过过滤,加入含有烧碱,保险粉溶液的染缸中,并冲稀至所需浓度进行染色。

此种方法,初染速度快,染料的移染性差,往往不易染匀,造成“前后色差”与“色花”。

江苏沃尔得化工有限公司据本公司多数客户的要求,经过上百次试验,开发了悬浮体溢流毛巾染色工艺。

通过两年多的工艺实践,工艺逐渐完善,不但有效避免了“前后色差”及“色花”现象,而且节约了能源,降低了生产成本,简化了染色工艺操作的复杂性。

为此工艺实施进行了有益的工艺探讨。

二、染色机理:1、还原染料不溶于水,在碱性介质中能被还原成隐色体钠盐而上染棉纤维,上染在棉纤维上的还原染料隐色体钠盐经过氧化后,恢复成不溶状的染料而固着于纤维上。

还原染料悬浮体溢流毛巾染色工艺分为染料的还原,染料的上染,染料的氧化,皂化后的处理四个阶段。

2、染料还原机理为:第一步:Na2S2O4+2H2O→2NaHSO3+2[H]第二步:2>C=O+2[H] →2≥C-OH酮基隐色酸第三步:2≥C-OH+2NaOH→2≥C-ONa+2H2O隐色酸隐色体纳盐3、氧化机理为:第一步:2≥C-Ona+2H2O→2≥C-OH+2NaOH隐色体纳盐隐色酸第二步:2≥C-OH+[O] →2>C=O+ H2O隐色酸 (H2O2) 酮基4、皂煮:4.1去除浮色,由于一些染色隐色体附在纤维表面上,形成“浮色”必须经过皂洗才能去除。

莫代尔爽棉织物活性染料染色工艺的优化

莫代尔爽棉织物活性染料染色工艺的优化陈镇;梁洁;易兵;梁金山;郭代金【摘要】莫代尔爽棉织物常采用活性染料染色,本研究通过对染色工艺的主要影响因素如促染盐用量、染色温度、固色碱质量浓度、保温固色时间及加料过程进行调整,对莫代尔爽棉活性染料染色工艺进行优化。

实验结果表明:在元明粉质量浓度35 g/L,染色温度55℃,纯碱质量浓度15 g/L,保温固色时间60 min的条件下,染色后织物的K/S值、各项牢度及色差均较好,并通过复样实验证明新工艺的重现性高、匀染性好。

%The traditional dyeing process of reactive dyes toModal/cotton/spandex blend fabric is poor levelness and consumes plenty of material and energy. In this article, new dyeing process toModal/cotton/spandex blend fabric is obtained by optimizing the main influence factors in dyeing process such as sodium sulfate concentration, dyeing temperature, dosage of sodium carbonate, dyeing holding time and process adjustment. Results show that the K/S value, color fastness and color difference of dyed fabric are better under the condition of sodium sulfate 35 g•L-1, dyeing temperature 55 ℃, sodium carbonate 15 g•L-1 and dyeing holding time 60 min. The new process has high reproducibility and good levelness, which is proved through repeated experiments.【期刊名称】《化纤与纺织技术》【年(卷),期】2016(045)003【总页数】7页(P9-14,29)【关键词】莫代尔爽棉;活性染料;染色;匀染性;染色牢度【作者】陈镇;梁洁;易兵;梁金山;郭代金【作者单位】湖南工程学院生态纺织材料及染整新技术湖南省高校重点实验室,湖南湘潭411104;湖南工程学院生态纺织材料及染整新技术湖南省高校重点实验室,湖南湘潭411104;湖南工程学院生态纺织材料及染整新技术湖南省高校重点实验室,湖南湘潭411104;杭州浩然纺织科技有限公司,浙江杭州 311225;杭州浩然纺织科技有限公司,浙江杭州 311225【正文语种】中文【中图分类】TS193.8莫代尔(Modal)是奥地利兰精(Lenzing)公司开发、在生产过程中没有污染、对生态及环境无害的绿色环保再生纤维素纤维,集天然纤维质感与合成纤维实用性于一身,具有良好的光泽、手感、悬垂性,织物轻薄、吸湿、透气[1-2];通过与棉、麻、丝及化纤等混纺、交织,可以提升面料品质,解决价格高、挺括性差、易起绒等问题[3-4];其中莫代尔与棉及氨纶的混纺织物市称莫代尔爽棉,在纺织面料领域拥有越来越广阔的前景。

竹棉氨纶汗布的染整工艺实践

书山有路勤为径;学海无涯苦作舟

竹棉氨纶汗布的染整工艺实践

竹纤维是以我国广泛生长的竹子为原料加工制成的纤维。

竹纤维不仅集天然纤维的优点于一身,而且其独特的功能还在于天然具有杀菌、抑菌的效果,制成的产品不需添加任何人工合成的抗菌剂,不会引起皮肤过敏,是一种新型绿色环保纤维,特别适合于制作贴身内衣等,具有十分广阔的市场发展前景。

按照加工方法的不同,竹纤维可分为原生竹纤维和再生竹纤维两大类。

原生竹纤维是用物理机械的方法将竹子直接制成竹纤维。

原生竹纤维和麻纤维非常相似,单纤维线密度约0.05 dtex,长度不足 5 mm,很难直接纺纱加工,只能以纤维束(或称为工艺纤维)进行纺纱。

虽然原生竹纤维的

吸湿透气性、抑菌杀菌等性能都比较好,但目前原生竹纤维的生产工艺基本是参考麻纤维生产工艺,技术比较落后、纤维质量不稳定、产量低、浪费大。

同时原生竹纤维的延伸性也比较小,织造时易脆断。

纺织品经过染整加工后,随着果胶被去除,纤维束解体,使得竹纤维纺织品身骨疲软,强力降低,表面起毛,而且非纤维素含量高,漂白时很难获得高的白度,容易泛黄.影响了染色产品的鲜艳度和染色牢度,因此,原生竹纤维还处在研究开发阶段。

再生竹纤维是采用黏胶纤维的纺丝工艺制取的纤维,如河北吉藁化纤公

司生产的“天竹”牌竹纤维。

该纤维的线密度和白度与普通黏胶接近,强

力较好,且稳定均一,韧性和耐磨性较高,可纺性能优良,与棉、麻、绢丝、天丝、涤纶、锦纶等其他纤维混纺具有很好的效果。

竹纤维与黏胶、棉和涤纶纤维的物理机械性能比较见表1。

竹棉氨纶汗布采用“天竹”牌竹纤维与棉进行混纺,克服了纯竹纤维纺

专注下一代成长,为了孩子。

竹吸湿涤纶针织物一浴一步法染色工艺的研究

竹吸湿涤纶针织物一浴一步法染色工艺的研究王超,许海育 (东华大学) 鲍卫华(韩国京仁洋行株式会社)竹纤维是一种环保型纤维素纤维,由于其优良的吸湿性、透气性、舒适性和自身所具有的抗紫外线、抗菌抑菌性,集许多天然纤维的优点于一身,因此一经面世就受到广大消费者的青睐。

纺织用竹纤维有原生竹纤维和再生竹纤维两类。

前者以机械加工方式把竹子沿纵向分割成纤维,在纺织中应用较少;后者以化学加工方式先把竹子制成竹浆,再用竹浆纺丝成再生纤维素纤维,也称竹浆纤维,现常称为竹纤维。

竹纤维具有弹性回复性差,纤维吸湿后强力下降明显等缺点,给染整加工带来了一定的困难。

为弥补竹纤维湿强力低的缺点,我们将竹浆纤维与吸湿性高、强力好的高吸湿涤纶纤维混纺,它是一种改性高吸水中空涤纶纤维,该纤维截面中空,在纤维表面有内外贯通的微孔,具有良好的吸水、快干透气和透湿性。

混纺后的两种纤维在物理性能上优势互补,既保持了其优良的吸湿性能,又提高了强力和尺寸稳定性。

根据两种纤维的不同特性,并考虑到生产成本,挑选了可在中性条件下上染的低温型分散染料以及同样可在中性条件下上染、无需碱剂固色的活性染料。

由于这两种纤维具有优良的染色性能,使得该一浴一步法工艺在90~100℃的温度下即可进行,不但降低了能耗,而且与二浴法相比,染色时间缩短将近50%,提高了劳动生产率,减轻了污水处理的负担。

1 试验用品和方法1.1 试验用品采用了18.2 tex(32 Ne)纯竹纤维针织坯布和纯高吸湿涤纶针织坯布作试验。

分散染料为Dystar Red AC-E、Dystar Yellow AC-E、Dystar Blue AC-E、Terasil Red 5G、日化yellow BRI-S、日化Rubine 3GL-S、AQE RED、分散兰2BLN等。

活性染料为Argazol Red NF-3B、Argazol Yellow NF-GR、Argazol Blue NF-MG、Papizolon Red HT-3BN、Papizolon Yellow HT-MN、Papizolon Blue HT-MN、Cibaeron Red LS-B H.C、Cibacron Yellow LS.R H.C、Cibacron Blue LS-3R H.C、Cibacron、Red FN-2BL、Cibacron Yellow FN-2R、Cibacron Blue FN-R。

竹原纤维、天丝(Tencel)、莫代尔(Modal)、聚乳酸(PLA)新型纤维染色实验

书山有路勤为径;学海无涯苦作舟

竹原纤维、天丝(Tencel)、莫代尔(Modal)、

聚乳酸(PLA)新型纤维染色实验

一、实验内容

对竹原纤维、天丝、莫代尔纤维和聚乳酸纤维进行染色。

二、实验目的

对竹原纤维、天丝、莫代尔纤维和聚乳酸纤维的染色性能有所了解,掌

握上述纤维染色工艺要点。

三、实验原理

1.竹原纤维

该纤维是从竹材中将木质素、蛋白质、脂肪、果胶等分离后直接提取出

来的纤维。

260℃左右开始分解,540℃左右分解终止,其热稳定性与苎麻相当。

竹原纤维的化学性能与其他纤维素纤维相似,耐碱不耐酸。

在稀碱中极

为稳定,在浓碱作用下,纤维能膨胀,生成碱纤维素。

竹原纤维具有良好

的抗菌、抑菌作。

竹原纤维的大分子上存在亲水基团,且大分子中腔有裂纹,因此染色性能良好。

2.天丝(Tencel)纤维

Tencel纤维属再生纤维素纤维,具有高取向度和高结晶度,但原纤间结合较弱且没有弹性,不具备皮层结构,如受到机械摩擦,纤维外层会发生

断裂,特别在湿态情况下,易产生微原纤,严重时还会缠结成棉粒。

Tencel纤维吸湿性好,遇水后膨胀较大,染料及助剂容易进入纤维内部,另外纤维纤度较细,比表面积大,对活性染料亲和力强,故初染率高,移

专注下一代成长,为了孩子。

竹原织物活性染色与酶处理一浴工艺探讨

书山有路勤为径;学海无涯苦作舟

竹原织物活性染色与酶处理一浴工艺探讨

摘要:探讨了使用活性染料和中性纤维素酶对竹原织物进行一浴法染色和生物酶整理工艺,并详述了中性纤维素酶、氯化钠的用量等对竹原织物的染色性能影响。

得出当活性染料(owf.)3%、纤维素酶(owf)4%、氯化钠60g/L、碳酸钠25g/L、温度55~60℃、pH值6~6.5、浴比1:15时,K/S值较大,得色量好、刺痒感去除效果最好。

竹原纤维是优良的纺织纤维原料之一,具有资源丰富、绿色环保、抗菌

保健、富有光泽、滑爽、强力大、凉爽、透气、易于吸湿散湿、经久耐用等优点,但是,由于其纤维分子结构紧密,结晶度和取向度高,纤维外表平直无蜷曲、伸长低、可纺性差等。

高结晶度的分子结构影响了染料的渗透力.造成染料不易上染、色光暗萎、摩擦牢度差、手感粗糙刺痒等弊病需要寻找一种方法对竹原织物进行整理.使其获得鲜艳颜色的同时获得柔软的手感.进一步提高织物的服用性能

将前人的苎麻织物染色和生物酶一浴复合染整加工工艺同样用于竹原纤维.使其在一浴法工艺中同时获得鲜艳的颜色、光洁的外观和柔软的手感中温型活性染料的染色温度和固色温度均在55~60℃范围内.所用纤维素酶的生物处理温度一般在45~65℃.pH范围通常在6~7之问这两种加工方法都可采用浸渍法工艺.因此活性染料的染色和纤维素酶的生物处理在加工工艺方法方面有相似性.并且我们知道在酶处理结束时.需要对其进行灭活处理.而活性染色的固色阶段需添加碳酸钠.碳酸钠可以作为酶的灭活剂.原理上能把这两种加工相结合而进行一浴法处理。

1实验内容

专注下一代成长,为了孩子。

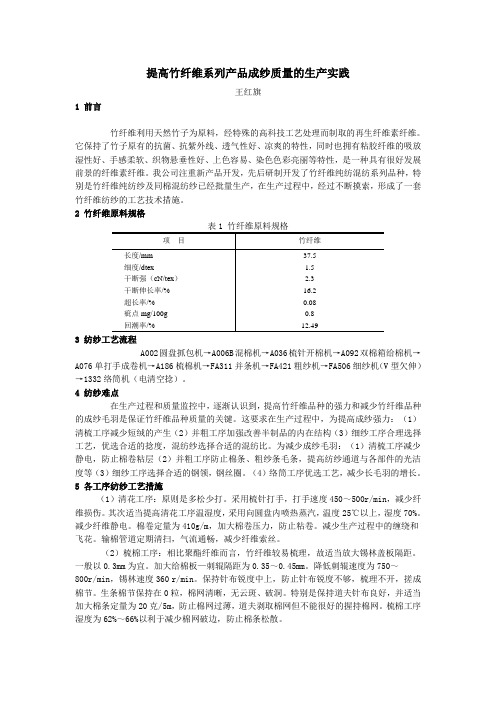

0提高竹纤维系列产品成纱质量的生产实践

提高竹纤维系列产品成纱质量的生产实践王红旗1 前言竹纤维利用天然竹子为原料,经特殊的高科技工艺处理而制取的再生纤维素纤维。

它保持了竹子原有的抗菌、抗紫外线、透气性好、凉爽的特性,同时也拥有粘胶纤维的吸放湿性好、手感柔软、织物悬垂性好、上色容易、染色色彩亮丽等特性,是一种具有很好发展前景的纤维素纤维。

我公司注重新产品开发,先后研制开发了竹纤维纯纺混纺系列品种,特别是竹纤维纯纺纱及同棉混纺纱已经批量生产,在生产过程中,经过不断摸索,形成了一套竹纤维纺纱的工艺技术措施。

2 竹纤维原料规格3 纺纱工艺流程A002圆盘抓包机→A006B混棉机→A036梳针开棉机→A092双棉箱给棉机→A076单打手成卷机→A186梳棉机→FA311并条机→FA421粗纱机→FA506细纱机(V型欠伸)→1332络筒机(电清空捻)。

4 纺纱难点在生产过程和质量监控中,逐渐认识到,提高竹纤维品种的强力和减少竹纤维品种的成纱毛羽是保证竹纤维品种质量的关键。

这要求在生产过程中,为提高成纱强力:(1)清梳工序减少短绒的产生(2)并粗工序加强改善半制品的内在结构(3)细纱工序合理选择工艺,优选合适的捻度,混纺纱选择合适的混纺比。

为减少成纱毛羽:(1)清梳工序减少静电,防止棉卷粘层(2)并粗工序防止棉条、粗纱条毛条,提高纺纱通道与各部件的光洁度等(3)细纱工序选择合适的钢领,钢丝圈。

(4)络筒工序优选工艺,减少长毛羽的增长。

5 各工序纺纱工艺措施(1)清花工序:原则是多松少打。

采用梳针打手,打手速度450~500r/min,减少纤维损伤。

其次适当提高清花工序温湿度,采用向圆盘内喷热蒸汽,温度25℃以上,湿度70%。

减少纤维静电。

棉卷定量为410g/m,加大棉卷压力,防止粘卷。

减少生产过程中的缠绕和飞花。

输棉管道定期清扫,气流通畅,减少纤维索丝。

(2)梳棉工序:相比聚酯纤维而言,竹纤维较易梳理,故适当放大锡林盖板隔距。

一般以0.3mm为宜。

竹纤维织物的染整加工

竹纤维织物的染整加工第一篇:竹纤维织物的染整加工竹纤维织物的染整加工竹纤维的性能竹纤维以天然竹子为原料,按传统粘胶纤维的生产方法,将竹子先经化学处理除杂制成竹浆粕,再通过化学变性形成粘稠状浆粕,然后经湿法纺丝制成新型再生纤维素纤维。

竹纤维横截面形状与粘胶相近.但截面内成多孔状,吸放湿性能极好。

竹纤维具有优良的着色性,色彩鲜艳,悬垂性、回弹性和耐磨性都比粘胶好。

竹纤维织物的染整工艺流程竹纤维/棉混纺织物工艺流程:坯布翻缝→烧毛→退浆→煮练→漂白→染色→柔软拉幅→预缩→成品。

竹纤维/涤混纺织物工艺流程:坯布翻缝→烧毛→退浆→氧漂→定形→染色→柔软拉幅→预缩→成品。

竹纤维织物的染整加工特点1)竹纤维及竹/棉、竹/涤混纺织物,坯布表面呈杂乱的短茸毛,还有少量棉籽壳、毛球,必须进行烧毛处理,否则既影响布面效果,又容易在印染加工中由于茸毛粘结产生染色不均、掉色,造成疵病,影响产品质量和风格,且消耗较多染化料。

2)竹纤维不耐强碱,生产过程中采用酶退浆。

当与棉混纺时,棉籽壳去除不净,毛效低。

采用冷轧堆工艺进行煮练后氧漂,效果极佳,基本满足染色半成品的毛效要求。

3)竹纤维本身较黄,必须进行漂白处理。

漂白处理时,为避免双氧水分解过快而损伤织物,造成白度不匀,在漂液温度升到70℃之后,必须严格控制升温速率。

4)竹纤维的化学结构与棉相似,能上染棉的染料均可用于竹纤维织物的染色,染料上染机理相同,但竹纤维内部有很多中空管状的多孔异形纤维,与棉纤维存在差异,所以,要严格选择染料。

常用染化料以活性和士林染料为主,不仅牢度好,而且色泽鲜艳。

5)为了赋予织物柔软,滑爽的手感,需要进行柔软整理,由于竹纤维具有吸湿排汗功能,所以选择亲水性柔软剂。

柔软后再经过预缩,不仅能提高缩水率,而且织物手感得到进一步改善。

同时,为了保持织物的风格,应尽量避免接触式烘干。

第二篇:毛纺织物染整服装面料毛纺织物染整毛纺织物染整的主要内容是染色、印花和整理。

竹棉毛巾织物溢流染色

竹棉毛巾织物溢流染色

杜换福;李秀明

【期刊名称】《山东纺织科技》

【年(卷),期】2009(050)006

【摘要】文章确定了竹棉毛巾织物的练漂工艺和CibacronFN染料溢流染竹棉毛巾织物的条件,即染色温度、保温时间和助剂用量,并确定了CibacronFN2R黄、CibacronFNR红、CibacronFNR蓝做三元色.

【总页数】3页(P17-19)

【作者】杜换福;李秀明

【作者单位】山东滨州亚光毛巾公司,山东,滨州,256651;山东滨州亚光毛巾公司,山东,滨州,256651

【正文语种】中文

【中图分类】TS190.646

【相关文献】

1.低浴比溢流染色机染棉/氨纶织物实践 [J], 郭立新;王思捷;付红林;张贵

2.竹原纤维/莫代尔/棉毛巾织物溢流染色实践 [J], 王红星

3.大豆纤维与棉混纺织物溢流染色工艺探讨 [J], 郭利;李晓英

4.棉锦交织物活性/中性一浴法溢流喷射染色实践 [J], 崔浩然

5.低浴比溢流染色机染棉/氨纶织物实践 [J], 郭立新;王思捷;付红林;张贵;

因版权原因,仅展示原文概要,查看原文内容请购买。

利用近红外光谱鉴别纺织用竹纤维和麻纤维_王戈

第30卷,第9期 光谱学与光谱分析Vol 130,No 19,pp2365-23672010年9月 Spectro sco py and Spectr al AnalysisSeptember ,2010利用近红外光谱鉴别纺织用竹纤维和麻纤维王 戈1,黄安民2*,胡小霞3,陈复明111国际竹藤网络中心,北京 100102 21中国林业科学研究院木材工业研究所,北京 10009131北京木材实验室网,北京 100086摘 要 利用近红外光谱技术对竹原纤维、竹粘胶纤维和苎麻纤维进行了快速定性鉴别研究。

首先扫描3种纤维的近红外光谱,利用化学计量学分析软件,对谱图进行一阶导数预处理,建立不同纤维的光谱数据库,并分别建立竹原纤维、竹粘胶纤维和苎麻纤维的判别模型。

利用判别模型,对未知样品进行判别。

结果表明,近红外光谱可以在不破坏样品的情况下,可以快速鉴别竹原纤维、竹粘胶纤维和苎麻纤维。

关键词 近红外光谱;竹纤维;麻纤维中图分类号:S795 文献标识码:A DOI :1013964/j 1issn 11000-0593(2010)09-2365-03收稿日期:2009-05-10,修订日期:2009-08-20基金项目:国家/十一五0科技支撑课题项目(2006BAD19B07),北京市自然科学基金项目(6092021)和国际竹藤网络中心基本科研业务费专项资金项目(163200810)资助作者简介:王 戈,1965年生,国际竹藤网络中心研究员 e -mail:w angge@icbr 1ac 1cn*通讯联系人 e -mail:h am2003@引 言竹纤维是一种新型的纺织纤维原料,特殊的高度中空结构,使竹纤维具有很强的透气性。

同时,竹纤维还具有优良的着色性、回弹性和耐磨性,以及天然的抗菌、抑菌、防臭和抗紫外线等特性[1,2]。

这种纺织原料的开发不仅可以丰富纺织原料种类,提升纺织纤维的原料质量,同时也为竹类资源的利用以及高附加值产品的开发开辟了一条崭新的道路。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Vol.34 No.5May.2012染 整 技 术22摘要:本文确定了竹/莫代尔/棉毛巾织物的练漂工艺和Novacron染料溢流染竹/莫代尔/棉毛巾织物的条件,染色温度为70℃,保温时间为60min,染浅色时Na 2SO 4的用量为6~12g/L,染中色时为12~40g/L,染浅色时Na 2CO 3的用量为5~10g/L,染中色时为12~15g/L。

确定了Novacron2R黄、NovacronR红、NovacronR蓝做三元色。

关键词:练漂;竹/莫代尔/棉纤维;毛巾织物;溢流;染色中图分类号:TS 193.51 文献标识码:B 文章编号:1005-9350(2012)05-0022-03王红星 (滨州亚光毛巾公司 山东 滨州 256600 )竹原纤维/莫代尔/棉毛巾织物溢流染色实践收稿日期:2011-11-28作者简介:王红星,(1959-)男,河北人,总经理,高级工程师,主要从事纺织、染整工程管理、科研工作竹纤维是以天然竹子为原料,采用独特的工艺从竹子直接分离出来的竹原纤维,竹纤维属于纤维素纤维,但结构特殊,横截面含有大量的圆形空洞,恰似涤纶细旦异形丝,内部有许多中空管状的多孔异形纤维,具有良好的悬垂性、耐磨性、强力较高、柔软、透气性好、吸湿性和抗菌性等特点,竹纤维是一种新开发的服用性能极佳的环保天然纤维。

用竹纤维与棉混纺生产的毛巾织物深受客户欢迎,现就其溢流染色进行研究。

1.1 材料 竹20/莫代尔20/棉60 毛巾布1.2 药品精练剂、螯合分散剂D F —101、双氧水、Novacron黄—2R、Novacron红FN—R、Novacron蓝FN—R、Na 2SO 4、Na 2CO 3 1.3 仪器WSD白度仪 色牢度仪 YG—502型强力仪1.4 设备溢流染色机1.5 工艺流程练漂→溢流染色→柔软1.6 前处理 练漂工艺:(g/L)纯碱: 4螯合分散剂DF—101: 2双氧水 4精练剂: 5pH值 10.5~111.7 染色染色处方:Novacron黄FN—2R 1.6%Novacron红FN—R 1.7%Novacron蓝FN—R 0.6%元明粉 15g/L碳酸钠 10g/L 1 试验部分第 34 卷第 5 期2012年 5 月231.8 测试1.8.1毛效在YG—71型毛效仪上测定,以cm/30min来表示毛效。

1.8.2白度在WSD白度仪上测定。

1.8.3色牢度按照GB/T3920—1997标准,在牢度仪上测定。

1.8.4强力在YG—502型强力测试机上测定。

1.8.5固色率采用酸溶解法测定固色率(1)。

固着在1g织物上的染料量/mg = CV/GC——式样浓度,g/L;V——试样体积,mL;G——试样质量,g。

2.1 练漂效果见表2表2 练漂效果毛效(cm/30min) 强力/N 白度% 手感10.9 488 79 柔软 由上表可知,竹/莫代尔/棉毛巾织物采用双氧水漂白,织物白度好、毛效好、手感柔软,合适的工艺条件为:纯碱: 4 g/L 螯合分散剂DF—101: 2 g/L 双氧水 4 g/L 精练剂: 5 g/L pH值 10.5~11温度: 95℃时间: 40 min2.2 Novacron染料染竹/莫代尔/棉毛巾的条件确定2.2.1温度对染色的影响从表3可知用Novacron染料染竹/莫代尔/棉毛巾织物在低于60℃染色,竹纤维和棉的得色量、匀染性均不好,为了达到较好的染色效果,最终确定溢流染色温度为70℃。

表3 温度对染色效果影响温度/℃ 得色量/% 匀染性50 56.8 差60 69.5 较好70 76.5 好80 77.1 好 2.2.2保温时间见表4表4 保温时间对染色效果影响 时间/min 得色量/% 匀染性 40 66.5 较好 50 73.8 好 60 76.5 好 70 76.9 好从表4可知,在70℃用Novacron FN染料染竹/莫代尔/棉毛巾织物用50min即达到得色量高又染色均匀、无两相的目的。

如果延长染色时间,尽管染色均匀,但造成能耗大、染料水解,所以染色时间不宜太长,同样染色时间不宜太短,太短一是染色不均匀,二是染料上染率低,造成浪费,成本大大地提高,为了保证染色质量,染色保温时间定为60min。

2.2.3促染剂的用量见表5表5 促染剂的用量对得色量影响 Na 2SO 4/(g/L) 得色量/%4 70.16 78.510 78.912 79.115 79.112 74.920 75.7 30 76.5 50 76.5由上表5可知,染浅色时Na 2SO 4用量为6~12g/L 时即达到染色要求,染中色时Na 2SO 4用量为12~40g/L时即达到染色要求,注Na 2SO 4的用量过小,不起促染作用,用量过大会引起染花、染色不均匀及其它问题,所以促染剂的用量应以Novacron FN染料实际用量为准。

2.2.4固色剂的用量见表6染1g织物加入的染料量固着在1g织物上的染料量固色率/% = ×1002 结果与讨论浅色中色王红星:竹原纤维/莫代尔/棉毛巾织物溢流染色实践表6 固色剂的用量对得色量影响Na2CO3/(g/L) 固色效果3 较好 5 好 8 好10 好10 较好 12 好15 好20 好染浅色时Na2CO3的用量为5~10gL,染中色时Na2CO3用量为12~15g/L,固色剂的用量过大造成浪费,固色剂的用量过小不起作用。

注应根据染料的用量来确定固色剂的用量,2.2.5浴比的确定见表7表7 浴比对染色影响浴比 染色均匀 堵布现象1:6 不 严重1:8 较好 几乎没有1:10 好 无1:15 好 无1:20 好 无经大车试验证明,竹/莫代尔/棉毛巾织物的染色浴比1:10达到要求,浴比过小,尽管节约用水,节约染化料,节约能源,加工时间短,提高效率,但染色容易不均匀,堵布现象严重,从而造成生产不正常,严重影响了产品质量,操作难度大。

浴比过大,染色均匀,无堵布现象,但由于用水量大,对染同一深度的颜色来说,染料用量大,各种助剂用量大,蒸汽耗量大,升降温时间长,生产效率低,成本高。

所以染色浴比不宜过小过大,竹/莫代尔/棉毛巾织物溢流染色的浴比确定为1:12。

2.2.6 Novacron FN染料的染色温度曲线2.2.7大车试验根据以上试验参数用Novacron FN染料染竹/莫代尔/棉毛巾织物。

(1)工艺处方Novacron黄FN—2R 1.6%Novacron红FN—R 1.7%Novacron蓝FN—R 0.6%元明粉 15g/L碳酸钠 10g/L(2)升温曲线同2.2.6(3)染色效果见表8表8 溢流染色效果摩擦牢度/(级)干 湿4~5 3~4 柔软 均匀 93.5 经大车试验证明用溢流染色机竹/莫代尔/棉毛巾织物染色效果好,尤其是手感柔软、弹性好、光泽柔和。

2.2.8生产过程中常见问题及解决措施生产中常见问题,漂白的白度不稳定,有泛黄现象、毛花不整齐、两相不均匀、色花、色点、牢度差。

造成漂白的白度不稳定的原因,主要是pH值不稳定,温度不稳和时间没有保证。

解决的办法严格控制漂白pH值稳定在11,温度控制在95℃,否则漂白效果不理想。

造成毛花不整齐的原因,主要是溢流染色堵布造成的,所以染色过程中应有合适的浴比,浴比过小会堵布,一般浴比不低于1:12。

造成两相不均的原因;(1)与染料的选择有关,应选择上染曲线和提升力曲线几乎一致的染料,选择了Novacron FN2R黄,Novacron FN R红、Novacron FN R蓝做三元色;(2)与升温速率有关,升温速率过快,易导致同一种染料在不同纤维上上染速率不同,所以升温速率不宜过快,一般控制在1.5℃/min;(3)与初加染料快慢有关,初加染料快,易出现两种纤维上染量不同,所以初加染料要慢。

造成色花的原因:加染料过快、车速慢、浴比小、染色升温速率不均匀、初加盐过快、染料化不好都易造成色花。

解决措施,初加染料要慢,同时提高车速,加强织物在溢流机的循环;浴比不能太小,否则易堵布,堵布也会导致染花织物和毛花不整齐,因此浴比要适当,一般为1:12,初加盐要慢,一般采用分次加盐,造成色点的原因主要是染化料化不好,解决办法:应搅拌化料,化好后应过滤。

造成染色牢度差的原因是水洗不当,皂煮温度不高,皂煮剂用量不够,皂煮不充分,解决办法:一定先水洗两遍,皂煮温度不低于95℃,时间不少于10min,皂煮剂的用量要足,最后水洗要充分。

浅色中色手感 颜色均匀 一等品率/%(下转第36页)充分,造成染浴宝 C化料不匀,染料和助剂结合,在染完的筒子纱上经常出现大块的色斑,为此我们停止使用了该助剂。

2.4 染纱后水洗加入染浴宝 CD经过和汽巴公司技术人员探讨,推出一种助剂,保留了染浴宝 C的特性,助剂黏度有很大下降;在柔软前,以2mL/L的量加入;2.4.1浅蓝色染色工艺例2前处理染色同2.2.12.4.2后处理新工艺助剂及用量(mL/L):天津金腾达净洗剂 1.5金腾达平滑剂 1.0染浴宝CD 2天津金腾达柔软剂SRD-301 3.0后处理新工艺条件:皂煮(加入净洗剂98℃×15m i n)→水洗(60℃×8min溢流2min)→染浴宝CD(40℃×10min)→柔软(加入平滑剂40℃×15min→加入柔软剂40℃×20 min)→排液经过浆纱开车试验,统计结果如下:表5纱支 品种规格 A B C JM18.2tex J18.2/18./358/338/160cm 0.84 0.6 40 JM14.5tex J14.5/14.5/523/283/160cm 0.82 0.5 65 JM11.6tex J11.6/11.6/523/303/157cm 0.58 0.2 189 JMJC/T13tex CVC13/13/496/167/149cm 0.56 0.4 40 JM9.7tex J9.7/14.5/681/303/299cm 0.84 0.6 40 JM7.2tex J7.2/7.2/826/433/160cm 0.94 0.5 88根据表5的统计:同纱支紧密纺与非紧密纺品种浆纱开车断头情况比较,平均增加77%,在原有工艺基础上下降60%左右,浆纱开车断头情况有很大改善。

表6纱支 品种规格 A B C JM18.2tex J18.2/18./358/338/160cm 0.62 0.6 3% JM14.5tex J14.5/14.5/523/283/160cm 0.53 0.5 6% JM11.6tex J11.6/11.6/523/303/157cm 0.22 0.2 10% JMJC/T13tex CVC13/13/496/167/149cm 0.43 0.4 3% JM9.7tex J9.7/14.5/681/303/299cm 0.64 0.6 4% JM7.2tex J7.2/7.2/826/433/160cm 0.55 0.5 10%通过紧密纺品种在浆纱操作、工艺的改善的实践,浆纱断头有所减少;染纱工艺的改进对浆纱断头有很大程度的降低,为了达到一个最佳状态,采取浆纱工艺和染纱工艺联合改进,彻底解决紧密纺品种开车浆纱断头的问题,统计结果如表6。