高碳中合金钢DM4的预处理工艺对碳化物转变及形貌的影响

《2024年高碳Cr-Si-Mo轴承钢的组织及力学性能》范文

《高碳Cr-Si-Mo轴承钢的组织及力学性能》篇一一、引言随着现代工业的快速发展,轴承作为机械设备的核心部件,其性能和寿命直接关系到设备的稳定性和可靠性。

高碳Cr-Si-Mo 轴承钢因其优良的硬度、耐磨性及抗疲劳性能在工业领域中广泛应用。

然而,为了进一步优化其性能,了解其微观组织和力学性能之间的关系变得尤为重要。

本文将探讨高碳Cr-Si-Mo轴承钢的组织结构及力学性能,旨在为相关研究提供理论依据。

二、实验材料与方法本实验所采用的高碳Cr-Si-Mo轴承钢来自某知名钢铁企业,其化学成分经过严格把控。

通过金相显微镜、扫描电子显微镜、透射电子显微镜等设备,对钢材的微观组织进行观察和分析。

同时,利用硬度计、拉伸试验机等设备,对钢材的力学性能进行测试。

三、组织结构分析1. 显微组织观察通过金相显微镜观察,高碳Cr-Si-Mo轴承钢的显微组织主要由高硬度的碳化物、珠光体及基体组织组成。

其中,碳化物的存在有助于提高钢材的硬度和耐磨性。

此外,通过扫描电子显微镜和透射电子显微镜观察,可发现钢中存在大量细小的析出物,这些析出物对提高钢材的抗疲劳性能具有重要作用。

2. 晶粒结构分析高碳Cr-Si-Mo轴承钢的晶粒结构较为均匀,晶界清晰可见。

在晶粒内部,存在大量的位错和亚结构,这些结构对钢材的力学性能具有重要影响。

四、力学性能研究1. 硬度测试高碳Cr-Si-Mo轴承钢的硬度较高,这主要得益于其高碳含量和细小的晶粒结构。

在经过适当的热处理后,其硬度可达到较高水平,满足轴承的使用要求。

2. 抗拉强度与延伸率高碳Cr-Si-Mo轴承钢具有较高的抗拉强度,这得益于其均匀的晶粒结构和细小的析出物。

同时,钢材的延伸率也较高,表明其具有良好的塑性和韧性。

3. 耐磨性与抗疲劳性能高碳Cr-Si-Mo轴承钢的耐磨性和抗疲劳性能优异,这主要归功于其高硬度的碳化物和细小析出物的共同作用。

此外,钢材的均匀晶粒结构和较低的内部应力也有助于提高其抗疲劳性能。

合金钢的球化和石墨化

合金钢的球化和石墨化合金钢是一种由铁和其他元素(如钼、铬、镍等)合金化而成的钢材。

球化和石墨化是两种常见的热处理方法,用于改善合金钢的力学性能和微观结构。

在下文中,我将详细介绍合金钢的球化和石墨化的原理和应用。

合金钢的球化是通过将钢材加热到一定温度,然后快速冷却,使其微观结构中的碳元素形成球状的碳化物。

球化处理能够提高合金钢的韧性和延展性,减少脆性。

这是因为球状的碳化物会改变钢材的晶界结构,减少晶界的应力集中,从而提高钢材的抗拉强度和塑性。

球化处理常用于高碳合金钢和合金元素含量较高的钢材。

石墨化是通过将合金钢加热到一定温度,然后冷却到室温,在适当的条件下,使钢材中的碳元素析出为石墨形态。

石墨化处理能够提高合金钢的切削性能和耐磨性。

石墨是一种具有良好自润滑性的材料,能够减少切削过程中的摩擦和磨损,提高切削效率和切削质量。

石墨化处理常用于切削工具和轴承等需要高耐磨性的应用领域。

球化和石墨化处理的具体方法和条件会根据不同的合金钢材料和应用要求而有所差异。

一般来说,球化处理的温度通常在900℃到950℃之间,冷却方式可以选择空冷、水淬或油淬。

而石墨化处理的温度通常在700℃到800℃之间,冷却方式可以选择空冷或水淬。

此外,球化和石墨化处理一般需要多次进行,以确保处理效果的稳定和一致性。

合金钢的球化和石墨化处理在工业制造中具有广泛的应用。

在航空航天、汽车制造和机械加工等领域,球化和石墨化处理能够显著提高合金钢的性能,延长材料的使用寿命。

例如,在航空航天领域,合金钢的球化处理可以提高材料的韧性和抗疲劳性能,增强零件的承载能力和抗冲击性能。

在汽车制造领域,合金钢的石墨化处理可以提高材料的耐磨性和降低切削力,从而提高发动机的工作效率和使用寿命。

在机械加工领域,合金钢的球化处理和石墨化处理可以提高切削刀具的切削性能和耐磨性,提高加工效率和质量。

总结起来,合金钢的球化和石墨化处理是一种重要的热处理方法,能够显著改善钢材的力学性能和微观结构。

M42高速钢中碳化物的析出机理与转化规律研究

M42高速钢中碳化物的析出机理与转化规律研究摘要:本文研究了M42高速钢中碳化物的析出机理与转化规律。

通过对材料的观察与测试,发现碳化物析出是在随着加热过程中铁素体中过饱和时发生的。

同时,随着温度的升高,碳化物析出的数量也相应地增加。

在退火过程中,由于碳化物的扩散能力增强,导致一些疏松区域的碳化物会被反向扩散形成链状或其他形态的碳化物集团。

此外,通过定量分析和比较实验得出,碳化物析出主要受化学成分、温度和时间等因素的影响。

本文的研究为深入了解钢材中的碳化物析出规律提供了科学依据,也为优化高速钢的生产工艺和性能提供了理论支持。

关键词:M42高速钢;碳化物;析出机理;转化规律;疏松区域一、引言M42高速钢作为一种常用的工具钢材料,具有优良的高温强度、耐磨性和热稳定性等特点,在机械加工制造领域有广泛的应用。

其中,碳化物是影响高速钢性能的重要因素之一,它不仅能够提高钢材的硬度和耐磨性,还能影响钢材的韧性和塑性等力学性能。

因此,深入研究M42高速钢中碳化物的析出机理与转化规律具有重要的理论和应用价值。

二、实验方法本文采用光学显微镜、扫描电子显微镜、X射线衍射仪等方法对M42高速钢中碳化物的析出机理与转化规律进行了研究。

在实验过程中,先将样品加热至不同温度下,观察并记录铁素体中碳化物的分布和形态变化。

然后,将样品进行退火处理,并通过比较实验和定量分析等方法研究碳化物析出的影响因素和机理。

三、实验结果通过对实验数据的分析,得出以下几点结论:(1)碳化物在加热过程中的析出是在随着铁素体中碳的过饱和时发生的,并且随着温度的升高,析出的碳化物数量也相应地增加;(2)在退火过程中,由于碳化物的扩散能力增强,导致一些疏松区域的碳化物会被反向扩散形成链状或其他形态的碳化物集团;(3)碳化物析出主要受化学成分、温度和时间等因素的影响,其中化学成分对碳化物类型和数量影响最为显著。

四、结论本文研究了M42高速钢中碳化物的析出机理与转化规律,并通过实验数据的分析得出了碳化物在高速钢材料中的形成和转化规律。

高温轴承钢(Cr4Mo4V)碳化物相的研究

高温轴承钢(Cr4Mo4V)碳化物相的研究洛阳抽承研究所黄友阳周默容Cr4Mo4V是一种高温材料,国外己广泛地应用此种材料来制造航空高速飞行器中的高温轴承。

近年来我国已经成功地研制出高温性能良好的Cr4Mo4V钢,以满足于国防和科学技术发展的需要。

Cr4Mo4V钢中存在着大量Cr、Mo和V碳化物形成的元素,其中每一元素在碳化物相中的数量、组成以及碳化物的类型、形状、分布、颗粒大小等在不同的热处理过程中发生着较大的变化,同时也决定着钢的最重要的化学—物理性质和机械性能。

为了充分了解Cr4Mo4V钢中碳化物相变的条件与相变结果,我们通过电解分离、X一光衍射分析及金相观察,对Cr4Mo4V钢的碳化物相进行了研究与试验,初步探讨了在不同热处理条件下碳化物相的转变规律,为进一步研究其材料性能,选择合理的热处理工艺提供了必要的试验方法与分析数据。

一、试验方法试验采用Cr4Mo4V电渣重熔直径为φ7-8毫米的热轧退火钢,其化学成分如下: C-0.80; S-0 .004; P-0.015; Si-0.15; Mn-0.28; Cr一3 .97; Mo一4 .08; V一1 .02, 以电解分离法进行试验。

先将试样车制成φ7x50毫米大小,经热处理后再磨加工至p8—p9以去除表面氧化与脱碳层,然后用乙醇清洗表面油污,烘干称重备用。

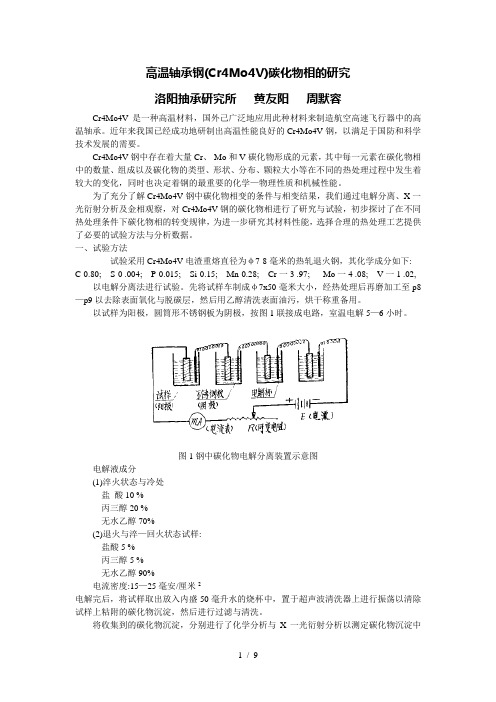

以试样为阳极,圆筒形不锈钢板为阴极,按图1联接成电路,室温电解5—6小时。

图1钢中碳化物电解分离装置示意图电解液成分(1)淬火状态与冷处盐酸10 %丙三醇20 %无水乙醇70%(2)退火与淬—回火状态试样:盐酸5 %丙三醇5 %无水乙醇90%电流密度:15—25毫安/厘米2电解完后,将试样取出放入内盛50毫升水的烧杯中,置于超声波清洗器上进行振荡以清除试样上粘附的碳化物沉淀,然后进行过滤与清洗。

将收集到的碳化物沉淀,分别进行了化学分析与X一光衍射分析以测定碳化物沉淀中合金元素的含量与碳化物的结构类型,同时利用金相显微镜观察了试样的显微组织。

高碳锰铁研究报告

高碳锰铁研究报告

高碳锰铁是一种重要的合金材料,其在钢铁生产、铸造、矿山等方面具有广泛的应用。

近年来,随着经济发展和技术进步,高碳锰铁的需求量不断增加,为了满足市场需求和提

高产品品质,对高碳锰铁的研究也变得越来越重要。

高碳锰铁是一种含锰75%以上、碳1.0%以上的铁锰合金,其主要组成为Mn、Fe、C、

Si等元素。

高碳锰铁的主要用途是作为钢铁生产的脱氧剂、增碳剂和合金添加剂。

由于高碳锰铁的添加可以改善钢铁的物理机械性能,提高钢铁的硬度、韧性、耐磨性等,因此在

工业生产中广泛应用。

高碳锰铁的生产主要有两种方法,即短流程生产法和长流程生产法。

短流程生产法是

指将锰矿和煤等物质直接添加到高炉中熔炼,属于低效率生产方式,但是其产品品质更加

稳定,适用于高端钢铁生产。

长流程生产法是指将锰矿经过物理或化学处理后,与其他原

材料混合加入到连铸过程中,由于生产过程更加复杂,因此需要更高的技术水平和设备投入。

在高碳锰铁的研究中,针对其合金化对钢铁性能的影响是研究的重点之一。

通过合理

的高碳锰铁添加,可以显著提高钢铁的强度、硬度、韧性、耐磨性等性能,同时也可以改

善钢铁的冶炼过程,减少成本和环境污染。

此外,在高碳锰铁生产中,研究其物理和化学

性质也是非常关键的。

通过测定高碳锰铁的性质,可以为其合理的添加提供科学依据,并

且有助于提高高碳锰铁的生产效率和产品品质。

高碳工具钢的热处理工艺技术

高碳工具钢的热处理工艺由于高碳工具钢含有大量碳化物,一般预先用锻造、反复镦粗、拔长将碳化物击碎,然后进行等温球化退火,若有网状碳化物存在,则要先正火再球化退火。

也可以正火后再高温回火。

高碳工具钢碳化物导热系数低,淬透性低,稍大刀具和模具淬火后内外组织不一致,应力较大,在操作中淬火加热前应预热,既除去水分防止爆炸,又减少升温过快,里外温差大,应力大的缺点。

箱式炉加热用阶梯升温,在500~600摄氏度保温30min继续升温可达到同样的效果。

球化退火的工艺参数是温度比Ac1高出20~40摄氏度,大型模锻件应分阶段升温,一般到温后保温2~4h,以充分奥氏体化,并保留一定数量的二次渗碳体,然后以30~50摄氏度/h 冷却到680~700摄氏度等温4~8h,使以二次渗碳体为核心的碳化物充分球化。

然后炉冷到550摄氏度以下出炉空冷。

正火温度控制在高出Ac3或Ac30~50摄氏度,其奥氏体化时间与退火相同。

球化退火周期长,炉气氛控制碳浓度在W(C)=0.8%左右,如果退火后加工余量大则可以不保护。

脱碳层可以切除掉,不影响后续的淬火、回火硬度。

退火时要防止石墨析出。

高碳工具钢的淬火温度在760~800摄氏度之间,T7钢的化学成分属亚共析钢,常用来做耐冲击的工具,淬火温度取上限。

共析钢奥氏体均匀化的时间短,加热温度取中下限好,要防止过热晶粒粗大和淬火后增加刀具脆性。

加热时间系数因炉型、装炉量等有关,由于工具要有一定耐磨性,往往加热时不使二次渗碳体全体溶解,保留一部分二次渗碳体既可阻止加热时过热,又可增加耐磨性。

高碳工具钢的淬火介质一般用质量分数为5%~10%的NaCl水溶液,温度低于40摄氏度,形状特别复杂的刀具可用双液淬火,即水淬-油冷。

也可在150~200摄氏度进行硝盐分级和等温处理,不管采用什么方法淬火,要保证切削工具的硬度达60HRC以上,碳素工具钢的冷作模具的硬度在58~62HRC左右。

高速钢的预处理及淬火加热与冷却试验研究开题报告

XXXX大学毕业论文(设计)开题报告书题目高速钢的预处理及淬火加热与冷却试验研究姓名XXX学号XXXXXX专业材料成型与控制工程指导教师XXX(教授)XXXXX大学教务处制开题报告书2011年11 月28 日姓名XXX 院(部)材料科学与工程课题性质论文学号XXXX 专业材料成型与控制工程课题来源教师自拟题目高速钢的预处理及淬火加热与冷却试验研究一、选题的目的、意义(含国内外相同领域、同类课题的研究现状分析):高速钢是典型的高速切削用刃具钢。

刃具钢的工作条件较差,在切削工作时刃具的实际工作部分只是刃具的一个局部区域。

刃部区域在切削时受到很大的压力,并承受强烈的磨擦和磨损,由于切削发热,刃部局部区域的温度可达800℃以上。

因此,为了更好地完成切削任务完善高速钢性能,高速钢的预处理及淬火加热与冷却工艺就显得尤为重要。

钢厂给工具厂供应的高速钢原材料一般为退火态。

高速钢在最终淬火前一切热加工行为被人们统称为预处理或预备热处理。

高速钢刀具在生产制造过程中的预处理,视产品不同常有调质处理,锻后、焊后的退火处理,以及冲裁剪锯后的去应力处理等。

高速钢预处理的方法如下:1.调质处理有些单位为了提高刀具的铲削性能,往往选用碳饱和度较高的钢进行调质处理,其目的是提高毛坯硬度,铲削后表面粗糙度值低。

同时改善组织,为最终淬火做好组织准备,使得调质件经最终处理后硬度高、韧性好、表面光洁。

2.高速钢锻件退火工艺经锻造后的高速钢组织为马氏体、托氏体和碳化物,.硬度达60HRC 左右,不便进行正常的切削加工,必须进行退火处理。

退火工艺主要有3 种:利用锻造余热退火、普通退火与等温退火。

3.摩擦焊刀具退火工艺4.冲、剪后的退火工艺高速钢麻花钻材料经冲床下料后,无论是全磨、铣制还是轧制,都要经退火处理。

其工艺有两种:去应力退火和软化退火。

5.其他退火工艺高速钢预处理,还有过温加工/ 球化退火工艺、快速退火工艺及循环退火工艺。

据称,这些工艺对提高其力学性能及使用性能有益无害。

4钢的合金化对组织和性能的影响-1(四川大学,工程材料)

4.钢的合金化对组织和性能的影响

钢的合金化对 组织和性能的影响

— 工程材料

4.钢的合金化对组织和性能的影响

化 化

强 化 手

化 化

段

化 工 化

化 合金 化

— 工程材料

4.钢的合金化对组织和性能的影响

碳钢的淬透性低,强度和屈强比低, 工况:碳钢的淬透性低,强度和屈强比低,回 火稳定性差,在抗高压,耐腐蚀,耐高低温和 火稳定性差,在抗高压,耐腐蚀, 耐磨等方面不能满足需要

— 工程材料

4.钢的合金化对组织和性能的影响

4.5钢的分类简介 4.5钢的分类简介

• 碳钢分类 P53,表4-3 , • 碳钢牌号和命名(以质量分类) 碳钢牌号和命名( 质量分类) 普通碳素钢: 屈服点数值 屈服点数值-A 普通碳素钢:Q屈服点数值 (B, C, D)•F (B),多不作热处理 , 优质碳素钢:万分之含碳量( ), ),多经过热处理 优质碳素钢:万分之含碳量(Mn),多经过热处理 碳素工具钢: 千分之含碳量 高级优质钢: 千分之含碳量 千分之含碳量, 千分之含碳量A, 碳素工具钢:T千分之含碳量,高级优质钢:T千分之含碳量 ,

世界各国钢的编号方法不一样。 世界各国钢的编号方法不一样

钢编号的原则主要有两条: 钢编号的原则主要有两条 (1) 根据编号可以大致看出该钢的成分。 ) 根据编号可以大致看出该钢的成分。 (2)根据编号可大致看出该钢的用途。 )根据编号可大致看出该钢的用途。 我国的钢材编号是采用国际化学元素符号和汉语拼 音字母并用的原则, 音字母并用的原则,即钢号中的化学元素采用国际化学

— 工程材料

4.钢的合金化对组织和性能的影响

2.对冷却转变的影响 2.对冷却转变的影响 冷却时, 珠光体和贝氏体的转变主要受到碳扩散 冷却时 , 速度的控制, 加之合金元素的扩散速度也较慢, 速度的控制 , 加之合金元素的扩散速度也较慢 , 所 几乎所有合金元素( 除外 除外) 以 几乎所有合金元素 ( Co除外) 都不同程度地延缓 其转变,增大过冷奥氏体的稳定性, 曲线右移, 其转变,增大过冷奥氏体的稳定性,使C曲线右移, 曲线右移 提高了钢的淬透性 之外, 除Co、Si和Al之外,大多数合金元素会降低 s和 、 和 之外 大多数合金元素会降低M Mf点,使钢中残余奥氏体量增加,从而降低了钢的 使钢中残余奥氏体量增加,从而降低了钢的 硬度和抗疲劳性、耐磨性。 硬度和抗疲劳性、耐磨性。解决的方法是冷处理或 者多次回火

《2024年高碳Cr-Si-Mo钢的低温贝氏体转变行为及力学性能》范文

《高碳Cr-Si-Mo钢的低温贝氏体转变行为及力学性能》篇一一、引言随着现代工业的快速发展,高碳Cr-Si-Mo钢因其优异的力学性能和良好的耐热性能,在众多工程领域中得到了广泛应用。

其中,贝氏体转变行为是影响其性能的关键因素之一。

本文旨在研究高碳Cr-Si-Mo钢在低温条件下的贝氏体转变行为及其对力学性能的影响,为高碳Cr-Si-Mo钢的应用提供理论支持。

二、研究内容与方法(一)实验材料本实验选用的高碳Cr-Si-Mo钢由标准合金元素配比和合理的工艺参数制成,并进行了详细的组织结构分析。

(二)实验方法采用热处理工艺,对高碳Cr-Si-Mo钢进行不同温度的贝氏体转变处理。

通过金相显微镜、X射线衍射仪等手段,观察其组织结构变化,并分析其转变行为。

同时,采用拉伸试验、硬度测试等手段,对其力学性能进行评估。

三、高碳Cr-Si-Mo钢的低温贝氏体转变行为(一)贝氏体转变的微观结构在低温条件下,高碳Cr-Si-Mo钢的贝氏体转变表现为典型的针状或板状组织结构。

其中,铬元素对针状组织的形成有重要影响,而硅和钼元素的加入则进一步稳定了贝氏体组织结构。

随着温度的降低,组织结构的密度逐渐增大,表现出显著的耐热性。

(二)贝氏体转变的扩散行为在贝氏体转变过程中,碳原子的扩散行为对组织结构的形成至关重要。

通过实验发现,在低温条件下,碳原子扩散速度减慢,使得贝氏体转变更为缓慢而稳定。

此外,铬、硅、钼等元素的加入进一步影响了碳原子的扩散过程,从而影响了贝氏体的形成过程。

四、高碳Cr-Si-Mo钢的力学性能(一)拉伸性能经过低温贝氏体转变处理的高碳Cr-Si-Mo钢具有优异的拉伸性能。

其抗拉强度和屈服强度均有所提高,且延伸率也有所增加。

这主要归因于贝氏体组织的形成和强化作用。

(二)硬度与冲击韧性经过低温贝氏体转变处理的高碳Cr-Si-Mo钢的硬度明显提高,同时保持了良好的冲击韧性。

这表明该钢在保持高强度的同时,仍具有良好的韧性和耐磨性。

高碳中合金钢DM4的预处理工艺对碳化物转变及形貌的影响

高碳中合金钢DM4的预处理工艺对碳化物转变及形貌的影响马永庆,戴玉梅,张洋,于涛,张占平大连海事大学机电与材料工程学院(116026)email: myq@摘要:本文研究了Cr-W-Mo-V高碳中合金钢DM4的预处理工艺对碳化物转变及形貌的影响。

研究表明,该钢在退火时具有多类型碳化物,即M3C、M23C6、M7C3、M6C、MC。

820℃~860℃退火组织的碳化物形貌与退火前状态有很大关系,存在分散的颗粒状碳化物和层状分布的短棒状碳化物,还有层状珠光体组织;在800℃加热保温后于680℃~720℃等温退火可获得均匀球化组织。

不同预处理工艺的碳化物形貌与碳化物转变有关,其变化规律可以相平衡热力学计算结果给予解释。

关键词:DM4钢;退火;碳化物转变;形貌1.引言高碳钢在淬火,回火热处理之前的预处理组织(主要是碳化物分布,数量及类型)对其后的热处理组织和性能有重要的影响。

热处理前的预处理工艺主要是球化退火。

一般认为,适当的降低球化退火温度或采取合适的等温退火工艺,可得到细化且均匀的球化组织。

研究发现[1,2],对于多元合金高碳低合金钢,由于钢中存在多类型碳化物(M3C、M23C6、M7C3、M6C、MC),可以利用各类型碳化物形核,长大及在奥氏体中溶解的热力学和动力学特性,获得均匀超细化碳化物,而工艺不合理时其结果相反。

最近,根据某些工模具应用要求,马永庆等又研制了一种新型Cr-W-Mo-V中合金高碳钢,由于W、Mo、V含量增加,合金碳化物数量增加,碳化物转变规律对碳化物分布影响更大,预处理工艺的选择更为重要。

本文详细的研究了该钢经热轧,正火,球化退火温度及等温退火温度等预处理工艺对碳化物转变及形貌的影响,并用相平衡热力学计算结果分析讨论了退火过程的碳化物转变及形貌特征。

为该钢的热处理前的预处理工艺选择提供依据。

2.实验材料及实验方法实验钢以500Kg感应电炉熔炼,浇注钢锭后经锻造,热轧制成L×80mm×10mm钢带,然后切割成15mm×10mm×10mm试样。

高合金工具钢的碳化物形貌与力学性能研究

高合金工具钢的碳化物形貌与力学性能研究摘要:高合金工具钢是一种在机械加工领域中广泛应用的材料。

本文通过研究高合金工具钢中碳化物的形貌和力学性能,探讨了碳化物在高合金工具钢中的作用、形貌与力学性能之间的关系,以期为高合金工具钢的改进和优化提供参考。

1. 引言高合金工具钢是一种耐磨、高温强度和耐腐蚀的材料,广泛用于制造刀具、模具和其他机械零件。

碳化物是高合金工具钢的主要强化相之一,对材料的力学性能具有重要影响。

因此,研究碳化物的形貌和力学性能对于理解高合金工具钢的性能优化和材料设计至关重要。

2. 碳化物的形貌分析方法碳化物的形貌对高合金工具钢的力学性能具有重要影响。

通常使用金相显微镜、扫描电子显微镜(SEM)和透射电子显微镜(TEM)等技术来观察和分析碳化物的形貌。

金相显微镜可以得到材料的宏观形貌信息,例如碳化物的分布和形态;而SEM和TEM能够提供更详细的碳化物形貌信息,包括尺寸、形状和分布。

3. 碳化物的力学性能研究方法碳化物对高合金工具钢的力学性能具有重要影响,因此需要研究碳化物的力学性能。

常用的研究方法包括压缩试验、硬度测试和断口形貌观察。

压缩试验可以测得碳化物的强度和变形行为;硬度测试可以评估碳化物的硬度和抗变形能力;断口形貌观察可以得到碳化物的断裂机制和断裂韧性等信息。

4. 碳化物形貌与力学性能的关系碳化物的形貌与力学性能之间存在密切的关系。

一方面,碳化物的形貌影响了碳化物的分布和强化效果。

通常,碳化物分布均匀、粒度细小的高合金工具钢具有更好的力学性能。

另一方面,碳化物的形貌也影响了材料的断裂行为。

例如,带有纤维状或层状碳化物的高合金工具钢在断裂过程中往往呈现韧性断裂模式,而带有孔隙或裂纹的碳化物易于导致材料的脆性断裂。

5. 高合金工具钢碳化物形貌与力学性能的改善方向为了进一步改善高合金工具钢的碳化物形貌和力学性能,可以采取以下措施:- 优化热处理工艺:通过适当的热处理工艺,控制碳化物的析出行为,使其分布均匀,粒度细小。

淬火回火工艺对高碳热磨片显微组织及耐磨性的影响

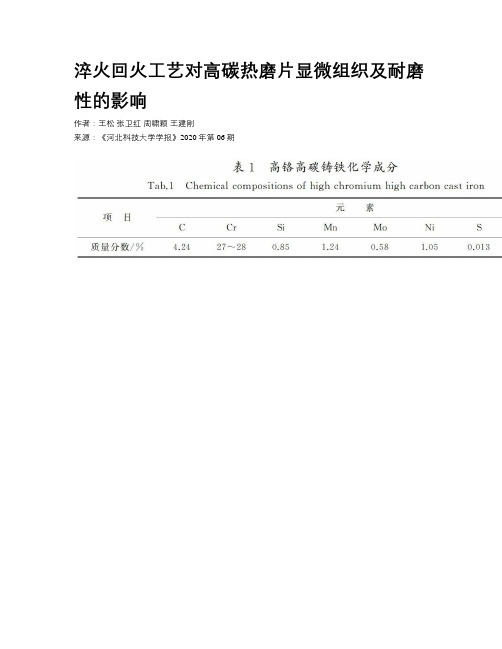

淬火回火工艺对高碳热磨片显微组织及耐磨性的影响作者:王松张卫红周啸颖王建刚来源:《河北科技大学学报》2020年第06期摘要:為了解决热磨片服役过程中出现的磨损失效问题,对高碳热磨片在淬火回火过程中的显微组织变化及耐磨性进行了研究。

以高铬高碳铸铁为研究对象,利用金相显微镜、X射线衍射仪、硬度计、磨损试验机等对经过热处理后的样品进行组织观察和性能测试。

实验结果表明:样品原始组织由初生(Cr,Fe)7C3、共晶(Cr,Fe)7C3、马氏体及奥氏体组成;低温回火时,碳化物变化不明显,基体为回火马氏体+奥氏体;随着回火温度的升高,碳化物逐渐增加,回火马氏体逐渐减少;当温度超过450 ℃时,回火马氏体消失,基体组织转变为铁素体+奥氏体;硬度随回火温度的升高呈现先略微减小、然后增大再减小的趋势,在450 ℃时硬度最高,为63.4HRC;与铸态相比,均匀分布的碳化物耐磨性提高了2.53倍。

研究淬火回火工艺对高碳热磨片显微组织及耐磨性的影响,为提高高碳热磨片的耐磨性、延长其使用寿命提供了理论依据。

关键词:黑色金属及其合金;高铬铸铁;热处理;组织转变;碳化物;磨损性能中图分类号:TG163文献标识码: Adoi:10.7535/hbkd.2020yx06008Effect of quenching and tempering processes on microstructure andwear resistance of high-carbon hot grinding discWANG Song1,2, ZHANG Weihong3, ZHOU Xiaoying1,2, WANG Jiangang1,2(1.School of Materials Science and Engineering,Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China;2. Hebei Key Laboratory of Material Near-Net Forming Technology, Shijiazhuang, Hebei 050018, China; 3.Hebei Qianjin Machinery Factory, Shijiazhuang, Hebei 050035, China)Abstract:In order to solve the problem of wear failure during the service of the hot grinding discs, the microstructure changes and wear resistance of high-carbon hot grinding discs during quenching and tempering were investigated. Taking high chromium high carbon cast iron as the research object, the microstructure and performance of the heat-treated specimen were studied by means of metallographic microscope, X-ray diffraction, hardness tester and wear tester. The results show that the original microstructure consists of primary (Cr,Fe)7C3, eutectic (Cr,Fe)7C3, martensite and austenite. When tempering at a lower temperature, the carbides are not obviously changed and the matrix is tempered martensite and austenite; with the increase of temperature, the carbides gradually increases and the tempered martensite gradually decreases; the tempered martensite disappears and the matrix microstructure changes to ferrite and austenite over 450 ℃. The hardness first decreases slightly, then increases and finally decreases, and the maximum value is 63.4HRC at 450 ℃. The wear resistance of uniformly distributed carbides is increased by 2.53 times. The results of the effect of quenching and tempering process on the microstructure and wear resistance of high-carbon hot grinding disc provide a theoretical basis for improving the wear resistance and service life of high-carbon hot grinding disc.Keywords:ferrous metal and its alloy; high-chromium cast iron; heat treatment; microstructure change; carbide; wear performance木材粉碎过程中所使用的热磨片通常采用高耐磨的高铬铸铁制作,该部件属于易损件,在服役过程中受到温度、交变载荷、酸性介质、木材中夹杂的硬质颗粒等影响,会导致零件因磨损而失效。

M42高速钢中碳化物的析出机理与转化规律研究

M42高速钢中碳化物的析出机理与转化规律研究作为高速钢的代表钢种,M42高速钢具有着优异的力学性能并广泛的应用于制造各种难加工工件、切削工具和高载荷模具。

淬火后的M42高速钢马氏体含量可达到基体总量的20wt%以上,钼、铬、钒等合金元素也可与钢中的碳形成大量的碳化物,这些因素都促使M42高速钢的硬度显著提高,特别是在高温下也可保持很高的硬度。

然而,钢中碳化物尺寸大、分布不均匀等问题会严重降低钢的塑性,制约了它的发展与应用。

本文对M42高速钢在电渣重熔和后续热处理过程进行研究,分析高速钢铸态组织碳化物析出机理及碳化物在加热过程中的分解与转变,同时研究了热处理条件的变化对高速钢微观结构和力学性能的影响,并探讨了氮含量对M42高速钢中碳化物及微观结构的影响。

对高速钢质量提升和力学性能改善研究具有重要的科学意义。

本课题以传统的电渣重熔法冶炼超硬高速钢获得最初铸锭为起点开始研究,通过thermo-calc 软件计算高速钢凝固冷却过程中各相在平衡态和非平衡态条件下的析出温度,利用扫描电镜分析重熔锭微观结构,得出铸态的M42高速钢碳化物主要呈层片状和纤维状沿晶界析出且连成网状。

由于电渣锭芯部冷却速率较慢,偏析情况比边部严重,表现为枝晶间距和碳化物的平均尺寸均大于边部。

电渣锭中的碳化物类型主要为富Mo的M2C亚稳态碳化物和富V的MC型碳化物。

利用电解萃取法、图像分析和透射电镜分析了锻造退火后M42高速钢碳化物的分解情况。

结果表明锻造退火后网状碳化物得以破碎与分解,形态以方形、不规则球形和小颗粒为主,碳化物尺寸在20μm以内。

碳化物的类型以小型含Cr、V和Mo的复合碳化物为主,包括富Cr的M7C3,富V的MC和Fe2Mo4C。

采用高温共聚焦扫描激光显微镜对高速钢淬火升温和冷却过程组织变化进行原位观察,并分析冷却速率对微观结构的影响。

并研究了奥氏体化温度和保温时间对碳化物的影响。

结果表明,淬火后的组织主要是马氏体、残余奥氏体和碳化物。

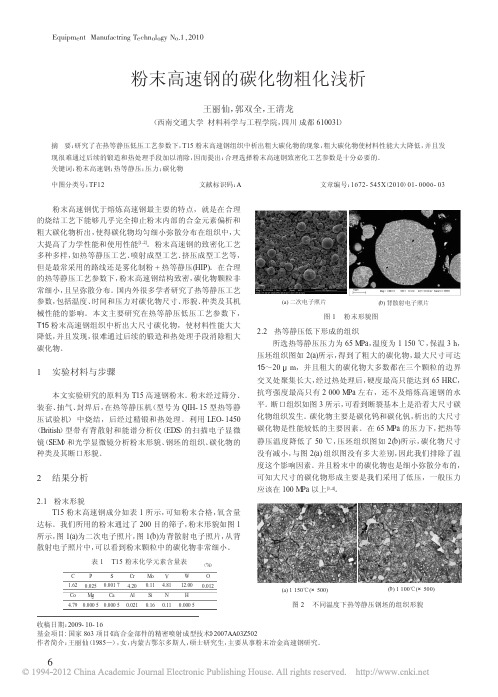

粉末高速钢的碳化物粗化浅析

为 3:1 时锻造后的组织,与热等静压压坯组织相比,碳化物尺

寸几乎没有减小,于是我们加大锻造比改为 5:1,有局部地方

出现了锻裂的情况,但是组织中的碳化物尺寸还有没有多大

变化,如图 8(b)所示。因此,通过锻造手段对于在粉末冶金致

密化过程中形成的碳化物尺寸的减小,几乎不起作用。

(a) 锻造比为 3:1 (×500)

(b) 锻造比为 5:1(×500)

图 8 锻造组织图

7

Equipment Manufactring Technology No.1,2010

(2)热处理。正确的热处理工艺,对于提高粉末高速钢的 性 能 是 非 常 必 要 的 ,T15 粉 末 高 速 钢 的 淬 火 温 度 大 概 为 1 230~1 260 ℃,我们选择了 1 240 ℃,希望通过延长淬火保 温时间来溶解大尺寸的碳化物。我们取了直径为 10 mm 的小 样,分别保温 0.5 h、1 h 和 1.5 h 作为对比,图 9 为淬火后的组 织图。由图 9(a)可以看到,保温 0.5 h 晶粒未长大,但是碳化物 尺寸并没有减小;由图 9(b) 可以看到,保温 1 h 后晶粒明显长 大,但是碳化物尺寸没有改变;而图 9(c) 保温 1.5 h 后,晶粒明 显长大,并且伴随着少量的晶界熔化,而碳化物尺寸仍然没有 减小的趋势。由此我们可以知道,延长热处理保温时间对减小 碳化物的尺寸,也是没有效果的。由于大尺寸的碳化物主要分 布在颗粒边界处,颗粒边界由于氧化物等杂质元素富集,这些 都增加了碳化物溶解的阻力。

压坯组织图如 2(a)所示,得到了粗大的碳化物,最大尺寸可达 15~20 μm,并且粗大的碳化物大多数都在三个颗粒的边界 交叉处聚集长大,经过热处理后,硬度最高只能达到 65 HRC, 抗弯强度最高只有 2 000 MPa 左右,还不及熔炼高速钢的水 平。断口组织如图 3 所示,可看到断裂基本上是沿着大尺寸碳 化物组织发生。碳化物主要是碳化钨和碳化钒,析出的大尺寸 碳化物是性能较低的主要因素。在 65 MPa 的压力下,把热等 静压温度降低了 50 ℃,压坯组织图如 2(b)所示,碳化物尺寸 没有减小,与图 2(a) 组织图没有多大差别,因此我们排除了温 度这个影响因素。并且粉末中的碳化物也是细小弥散分布的, 可知大尺寸的碳化物形成主要是我们采用了低压,一般压力 应该在 100 MPa 以上[3~4]。

铸件高温退火碳化物

铸件高温退火是一种常用的工艺方法,主要是通过加热铸件到高温并保温一定时间,使其内部组织得到改善和调整,以提高其力学性能和耐腐蚀性能。

在高温退火过程中,铸件中的碳化物也会发生相应的变化。

铸件中的碳化物主要是指钢中的Fe3C,它是一种硬度较高的化合物,对钢的机械性能和加工性能有着重要影响。

在高温退火过程中,铸件中的碳化物会发生固溶或析出,从而改变其形态和分布。

具体来说,当铸件在高温下保温时,碳化物会逐渐溶解到铁素体中,形成固溶体;当保温时间达到一定程度后,随着温度的下降,碳化物会逐渐析出出来,形成新的碳化物粒子。

通过高温退火,可以使铸件中的碳化物得到改善和调整,从而提高其力学性能和耐腐蚀性能。

同时,在高温退火过程中,还需要控制合适的温度和保温时间,避免过度析出碳化物粒子,影响铸件的性能。

《2024年高碳Cr-Si-Mo轴承钢的组织及力学性能》范文

《高碳Cr-Si-Mo轴承钢的组织及力学性能》篇一一、引言随着现代工业的快速发展,轴承作为机械设备中不可或缺的零部件,其性能的优劣直接关系到设备的运行效率和寿命。

高碳Cr-Si-Mo轴承钢因其优异的力学性能和耐磨性能,在轴承制造中得到了广泛应用。

本文旨在研究高碳Cr-Si-Mo轴承钢的组织及力学性能,为轴承的设计和制造提供理论依据。

二、材料与方法1. 材料制备高碳Cr-Si-Mo轴承钢的制备过程包括冶炼、锻造、轧制和热处理等步骤。

本文所采用的高碳Cr-Si-Mo轴承钢的化学成分和热处理制度等具体参数详见实验部分。

2. 组织观察与力学性能测试(1)组织观察:利用金相显微镜、扫描电子显微镜(SEM)等设备观察轴承钢的显微组织。

(2)力学性能测试:通过拉伸试验、硬度测试、冲击试验等方法,测定轴承钢的力学性能。

三、结果与分析1. 组织结构高碳Cr-Si-Mo轴承钢的显微组织主要由碳化物、珠光体和铁素体等组成。

碳化物的存在可以显著提高钢材的硬度和耐磨性能,而珠光体和铁素体的比例则影响钢材的韧性和强度。

通过金相显微镜和SEM观察,可以发现高碳Cr-Si-Mo轴承钢的组织结构致密,碳化物分布均匀。

2. 力学性能(1)硬度:高碳Cr-Si-Mo轴承钢的硬度较高,这主要归功于其中均匀分布的碳化物。

硬度的提高有利于提高轴承的耐磨性能和抗疲劳性能。

(2)拉伸性能:高碳Cr-Si-Mo轴承钢具有较好的拉伸性能,表现出较高的抗拉强度和延伸率。

这表明该钢材在承受载荷时具有较好的塑性和韧性。

(3)冲击性能:高碳Cr-Si-Mo轴承钢的冲击韧性较好,能够承受较大的冲击载荷而不发生断裂。

这有利于提高轴承在运行过程中的安全性和可靠性。

3. 结果分析高碳Cr-Si-Mo轴承钢的优异力学性能主要归因于其组织结构特点。

首先,均匀分布的碳化物提高了钢材的硬度和耐磨性能;其次,珠光体和铁素体的适当比例使得钢材在保持高硬度的同时,仍具有较好的塑性和韧性;最后,合金元素的加入进一步提高了钢材的综合性能。

喷射成形高合金Vanadis4钢微观组织及形成特点

收稿日期 : 2007 -06 -21 基金项目 : 上海宝钢集团 十五 重大项目 ( BG 010102) 作者简介 : 颜 徐 飞 ( 1979 - ) , 男 , 湖北天门人 , 博士生 , 主要研究方向为喷射成形工模具钢材料 , E -mail: yanf ei@ sjt u. edu. cn . 洲 ( 联系人 ) , 男 , 教授 , 博士生导师 , 电话 ( T el . ) : 021 -34206066; E -mail: xuzh ou@ sjt u. edu. cn.

1

试验材料及方法

试验材料在宝钢喷射成形设备上制取. 喷射成

形用铸态母合金棒料在真空感应炉中熔化成成分均 匀的熔液 , 在一定的过热度条件下 , 采用高压氮气将 熔液雾化成细小微米级的过冷液滴 , 过冷液滴在旋 转的收集基板上沉积形成一个具有高斯分布形状、 直径 130 m m 、 高 30 m m 的圆形坯件. 收集喷射过程中的过喷粉末 , 采用 S - 4200 扫描 电镜 ( 日本日立公司 ) 观察粉末的尺寸和形貌特征 . 另取适量粉末镶成金相试样, 抛光腐蚀 , 用金相显微 镜观察其组织. 分别对铸态母合金、 喷射态试样进行 金相组织观察, 腐蚀剂均采用苦味酸酒精溶液 ( 盐酸 5 m L, 分析纯, 国药集团化学试剂有限公司 ; 苦味酸 1 g , w = 99. 6% , 广东台山化工厂 ; 酒精 100 mL , 分 析纯 , 上海凌峰化学试剂有限公司) . 取喷射态试样 先线切割成 0. 4 mm 薄片, 再机械减薄至 60 m, 然 后在 = 5% 高氯酸酒精溶液中双喷减薄制备透射 电镜试样 . 在 H - 800 透射电镜 ( 日本日立公司 ) 上观 察其微观组织并通过电子衍射花样确定喷射态试样 中碳化物相的类型. 取 0. 1 g 左右的喷射态试样, 在 NET ZSCH ST A 449C 热分析仪( 德国耐驰公司) 上 加热至 1 450 完全熔化 , 以 10( 准平衡凝固 ) 及 50 ( 仪器最大冷速 ) / min 的速度冷却至 1 100 ,精

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高碳中合金钢DM4的预处理工艺对碳化物转变及形貌的影响马永庆,戴玉梅,张洋,于涛,张占平大连海事大学机电与材料工程学院(116026)email: myq@摘要:本文研究了Cr-W-Mo-V高碳中合金钢DM4的预处理工艺对碳化物转变及形貌的影响。

研究表明,该钢在退火时具有多类型碳化物,即M3C、M23C6、M7C3、M6C、MC。

820℃~860℃退火组织的碳化物形貌与退火前状态有很大关系,存在分散的颗粒状碳化物和层状分布的短棒状碳化物,还有层状珠光体组织;在800℃加热保温后于680℃~720℃等温退火可获得均匀球化组织。

不同预处理工艺的碳化物形貌与碳化物转变有关,其变化规律可以相平衡热力学计算结果给予解释。

关键词:DM4钢;退火;碳化物转变;形貌1.引言高碳钢在淬火,回火热处理之前的预处理组织(主要是碳化物分布,数量及类型)对其后的热处理组织和性能有重要的影响。

热处理前的预处理工艺主要是球化退火。

一般认为,适当的降低球化退火温度或采取合适的等温退火工艺,可得到细化且均匀的球化组织。

研究发现[1,2],对于多元合金高碳低合金钢,由于钢中存在多类型碳化物(M3C、M23C6、M7C3、M6C、MC),可以利用各类型碳化物形核,长大及在奥氏体中溶解的热力学和动力学特性,获得均匀超细化碳化物,而工艺不合理时其结果相反。

最近,根据某些工模具应用要求,马永庆等又研制了一种新型Cr-W-Mo-V中合金高碳钢,由于W、Mo、V含量增加,合金碳化物数量增加,碳化物转变规律对碳化物分布影响更大,预处理工艺的选择更为重要。

本文详细的研究了该钢经热轧,正火,球化退火温度及等温退火温度等预处理工艺对碳化物转变及形貌的影响,并用相平衡热力学计算结果分析讨论了退火过程的碳化物转变及形貌特征。

为该钢的热处理前的预处理工艺选择提供依据。

2.实验材料及实验方法实验钢以500Kg感应电炉熔炼,浇注钢锭后经锻造,热轧制成L×80mm×10mm钢带,然后切割成15mm×10mm×10mm试样。

其化学成分如表1所示。

试样在2.5KV电阻炉内- 1 -加热,三种预处理工艺示于表2。

表1. 试样化学成分 (wt%)C Cr W Mo V Si Mn S P0.73-0.95 0.76-2.190.85-2.11 0.78-0.970.31-0.590.52-1.150.25-0.45 ≤0.015 ≤0.02表2. 三种预处理工艺组号退火前工艺退火工艺1(热轧+球化退火)热轧后850℃空冷820℃,840℃,860℃加热4小时后随炉冷2(正火+球化退火) 960℃ 40s空冷820℃,840℃,860℃加热4小时后随炉冷3(正火+等温退火) 960℃ 40s空冷800℃加热2小时后,分别在680℃,700℃,720℃保温4小时后空冷退火前状态分两种,其一为热轧后850℃空冷,其二为加热至960℃保温40分钟后空冷。

两者组织有一定差别,前者以索氏体组织为主;后者是索氏体,马氏体和残余奥氏体混合组织,并存在细小颗粒状碳化物。

然后分三组分别以不同退火工艺进行退火。

试样抛光浸蚀后,用Philips S30扫描电镜分析显微组织;以D/max IIIA X射线衍射仪进行相分析,并根据不同工艺试样的碳化物相主要特征峰高度变化判断各类型碳化物的数量变化;用定量金相法测定碳化物相体积分数。

3.实验结果及分析3.1 热轧+退火热轧后试样在820℃,840℃,860℃加热温度下退火的显微组织分别示于图1. a,b,c。

其显微组织特征为颗粒状碳化物和细小短棒状碳化物分布在铁素体基体上,细小短棒状碳化a. 820℃b.840℃c.860℃图1.热轧后不同退火温度时的显微组织物呈链状平行排列。

820℃退火时,颗粒状碳化物尺寸较大(1~2μm),链状平行排列成类珠光体团;840℃退火时类珠光体团减弱,短棒状碳化物减小,颗粒状增多;860℃退火时,类珠光体团基本消除,颗粒状趋于细化,碳化物体积分数增多。

热轧后不同温度下退火试样相分析结果列于表3。

相分析表明,除α主相外,碳化物中- 2 -2θ/( o )图2. 热轧后860℃退火X射线衍射谱3.2 正火+退火试样960℃正火后在820℃,840℃,860℃加热温度下退火的显微组织以细片状珠光体为主,并有颗粒状碳化物杂散分布于珠光体中,局部区域颗粒状集中。

正火,840℃退火和860℃退火显微组织分别示于图3. a,b,c。

a.960℃正火b.840℃退火c.860℃退火图3. 正火及正火后不同退火温度时显微组织- 3 -2θ/( o)图4. 正火后860℃退火X射线衍射谱3.3 正火+等温退火960℃正火试样经800℃加热2小时后分别在680℃,700℃,720℃等温4小时的显微组织示于图5.a,b,c。

可见,其显微组织特征是颗粒状和细小点状碳化物分布于铁素体基体上。

随等温温度升高,碳化物尺寸增大,而且碳化物体积分数也增大(参见表5)。

不同等温退火X射线衍射分析结果列于表5。

等温退火M7C3数量比前两组试样明显增多,而且随着等温温度升高,M23C6,M3C也增多,同时碳化物体积分数增加,平均尺寸增大。

- 4 -2θ/( 0)图6. 正火后720℃等温退火X射线衍射谱4.讨论依据合金系相平衡热力学计算,可以计算不同成分的Fe-Cr-W-Mo-V-C多元系合金不同温度下的相平衡—即基体相和碳化物相的数量。

按该钢成分计算的各相摩尔分数随温度变化的计算结果示于图7。

在A1温度以上,平衡相为γ+M23C6+M6C+MC。

随温度升高,M23C6溶解,M6C增加;继续升高温度,M6C溶解,直到1100℃MC溶解。

在A1温度以下,约650- 5 -℃附近发生M23C6向M7C3转变,这些结果与低碳合金钢碳化物转变相同[4,5]。

同时,M3C升至最高,M6C在600℃至A1温度区下降,而MC在α相区是不变的。

图7. 各相摩尔分数随温度变化的计算结果在锻轧,正火,退火等实际工艺过程中,钢的组织处于非平衡状态,各碳化物相都没有达到最终的平衡态,而是趋于平衡态的过程。

从本文所列的三种预处理工艺看,退火在820℃~860℃温度区间,M6C随温度升高而增加,因此三种预处理工艺相分析结果都存在较多的M6C。

热轧过程和随后的冷却过程中各类碳化物都会析出。

在退火的温度下,M3C 和M23C6会溶解,M6C增加,MC保持稳定,M6C和MC呈球状生长。

退火冷却过程,奥氏体冷至共析温度时,其局部奥氏体成分接近共析成分,棒状M3C或M23C6会呈现层状分布。

正火时在较高的温度下,球状M6C和MC在奥氏体基体上均匀分布,奥氏体碳及合金元素饱和。

退火冷却过程发生了共析反应,形成片层状珠光体,同时M3C数量也增加。

这种情况与过共析钢相似,不过,由于球状M6C和MC分散在基体上,不能集中于晶界上形成网络状。

等温退火时,由于等温温度保持时间长,一定温度下更趋于平衡状态,M3C或M23C6都随等温温度升高而增加,且易长成球状。

随等温温度升高析出更充分,碳化物体积分数也增加。

5.结论1)DM4钢是Cr-W-Mo-V多元合金化的高碳中合金钢,钢中具有多类型碳化物,即M3C、M23C6、M7C3、M6C、MC。

在A1温度以上,存在γ+ M6C+MC相区。

随温度升高,M6C和MC将溶解。

在A1温度附近的γ相区,发生M23C6→M6C转变。

在A1温度以下,存在α+ M6C+ M23C6 +M7C3+M3C+MC相区。

随温度下降,在600-700℃温度区间,发生M23C6→M7C3转变。

- 6 -2)该钢热轧后820~860℃退火组织为颗粒状碳化物和短棒状碳化物。

短棒状碳化物在退火加热温度低时呈层状分布,出现类珠光体团;随温度升高,层状减弱。

正火后820~860℃退火组织为颗粒状碳化物和片层状珠光体组织,颗粒状碳化物均匀分布于珠光体之上。

800℃加热后680~720℃等温退火可获得均匀的球化组织;随等温温度升高,碳化物颗粒尺寸加大,体积分数增加。

3)在820~860℃退火时,随退火温度升高,M6C数量增加,M3C数量减少;而800℃加热680~720℃等温退火时,随等温温度升高,M6C数量增加,M23C6和M3C数量也增加,其变化可以相平衡热力学计算结果给予解释。

不同的预处理工艺对碳化物类型,数量和形貌均有影响。

参考文献[1] Yumei Dai, Zhanping Zhang, Yongqing Ma, et al, Microstructure and hardness of 8CrWMoV Steel withmultiple type of ultra fine Carbides, 热处理学报,2004,25(5):279-283[2] Yongqing Ma, Hongtao Gao, Yuhong Qi, et al, High Carbon steels with multiple type of ultra fine carbidesand their characteristics, 14th Congress of International Federation for Heat Treatment and Surface Engineering, 材料热处理学报,2004,25(5):117-121[3] D.V.Shtansky and G.Inden, Phase Transformation in Fe-Mo-C and Fe-W-C Steels —II Eutectoid reaction ofM23C6 Carbide Decomposition During Austenitization, Acta Metallurgica, 1997,45(7):2879-2895 [4] A.Vyrostkova, A.Kroupa, J.Janovec and M.Svoboda, Carbide reactions and phase equilibria in Low alloyCr-Mo-V steels tempered at 773-993K. Part I: Experimental Measurements. Acta materialia, 1998,46(1):31-38[5] A.Kroupa, A.Vyrostkova, M.Svoboda and J.Janovec, Carbide reactions and phase equilibria in Low alloyCr-Mo-V steels tempered at 773-993K. Part II: Theoretical calculations, Acta materialia, 1998,46(1):39-49Effect of pre-treatment on carbide transformation andmorphology of medium alloy high carbon steel DM4 Ma Yongqing, Dai Yumei, Zhang Yang, Yu Tao, Zhang ZhanpingDalian Maritime University, Dalian, PRC, 116026AbstractThe effect of pre-treatment on carbide transformation and morphology of Cr-W-Mo-V medium-alloy high carbon steel DM4 was investigated in this paper. The results show that there are multiple tapes of carbides (M3C、M23C6、M7C3、M6C、MC) in the steel annealed. The morphology of carbide in the annealing microstructure largely relate to the process before annealing. There are disperse particles of carbides and fine tactic clavicorn carbides in the ferritic matrix or the sheet pearlite at 820-860℃ by annealing. The spherical carbides in the ferritic matrix can be obtained by isothermal annealing at 680-720℃after heating at 800℃. The morphology of carbides with different pre-treatment process relate to carbide transformation, which can be described accurately by calculating based on phase equilibrium thermodynamic.Key words: DM4 steel; anneal; carbide transformation; morphology作者简介:马永庆(1944—),男,1968年毕业于辽宁大学物理系,1982年于大连理工大学材料科学与工程系获硕士学位,现为大连海事大学材料工艺研究所教授、博士生导师,主要研究方向是特种铸铁(耐磨、耐热、耐蚀)铸铁的合金设计及应用,高强韧性模具钢合金化及热处理。