旋压成形技术

旋压机技术之旋压成型的基本方式拉深旋压

旋压机技术之在旋制各类薄壁剖面形状的产品时,主要是以改变板坯的形状为主,而板坯的厚度变化较小,称这一类旋压方式为普通旋压。

普通旋压的基本方式主要有:拉深旋压(拉旋)、缩径旋压(缩旋)和扩张旋压(扩旋)三种。

2.1.1拉深旋压拉深旋压是以径向拉深为主体而使毛坯(板材或预制制件)直径减小的成形工艺。

也可以说它与拉深成形相类似,但不用冲头而用芯模,不用冲模而用旋轮。

它是普通旋压中最主要和应用最广泛的成形方法。

毛坯弯曲塑性变形是它主要的变形方式。

由于是靠旋轮的运动旋制工件,所以与拉深相比其加工条件的自由度更大,能制出很复杂的回转对称体。

在旋制过程中,对旋轮运动轨迹有较高的要求。

因此,把拉深旋压的成形技术说成是掌握旋轮运动的规律并不算过分。

对于成形中的旋轮的运动轨迹控制,主要有A手动;B机械仿形;C液压仿形装置;D数控(nc或者cnc);E录返系统(或称再学习系统)。

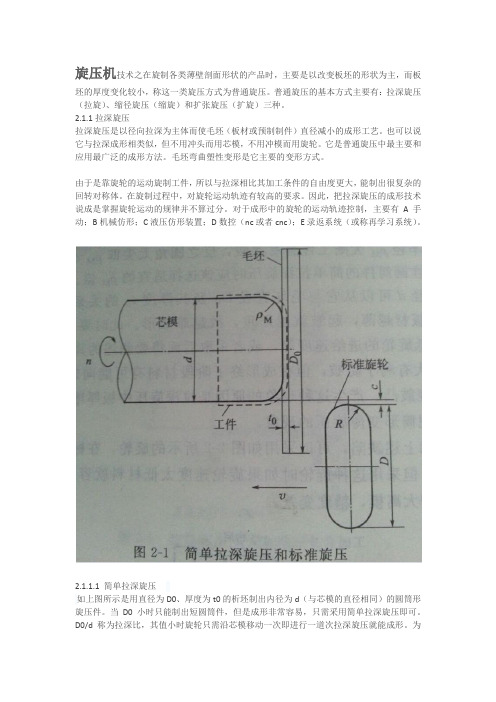

2.1.1.1 简单拉深旋压如上图所示是用直径为D0、厚度为t0的析坯制出内径为d(与芯模的直径相同)的圆筒形旋压件。

当D0小时只能制出短圆筒件,但是成形非常容易,只需采用简单拉深旋压即可。

D0/d称为拉深比,其值小时旋轮只需沿芯模移动一次即进行一道次拉深旋压就能成形。

为区别于多道次拉深旋压而称它为简单拉深旋压。

旋压机旋轮只应沿芯模运动以保证它与芯模的间隙C。

在实际成形中还需考虑下面几个问题。

(1)旋轮的形状通常选用直径为D、顶端圆角半径为R的圆孤状旋轮。

将上图中所示的旋轮称为标准旋轮。

(2)旋轮的进给速度通常用拖板运动的速度u0(m/min)表示,但由于在判断成形的效果时要考虑毛坯的转速,因此毛坯每转的旋轮移动量U的大小是极为重要的因素,称其为旋轮进给量。

例如在进给速度U不变的条件下,如果毛坯转速增加一倍,则旋轮相对毛坯的运动距离变为原来的1/2,这样瞬间成形量就变小了。

(3)芯模的形状在上图中的情况下芯模是圆柱形,其直径为d,端部拐角处的圆角半径为pm。

旋压成形的原理、分类、特点及应用

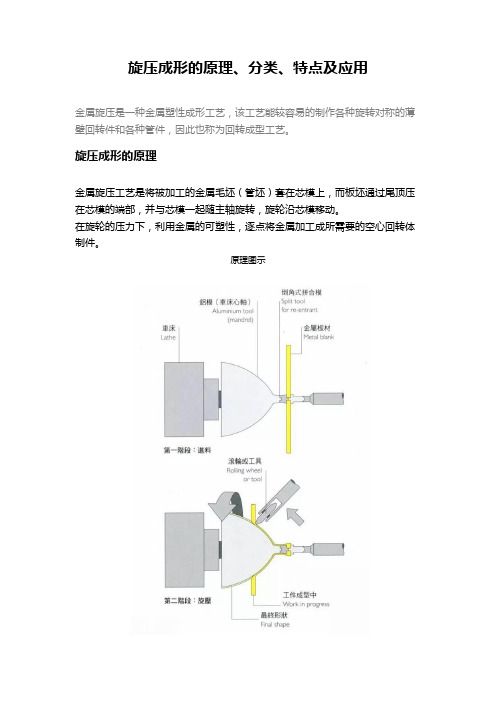

旋压成形的原理、分类、特点及应用金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。

旋压成形的原理金属旋压工艺是将被加工的金属毛坯(管坯)套在芯模上,而板坯通过尾顶压在芯模的端部,并与芯模一起随主轴旋转,旋轮沿芯模移动。

在旋轮的压力下,利用金属的可塑性,逐点将金属加工成所需要的空心回转体制件。

原理图示旋压成形的分类金属旋压工艺在旋制不同形状的制件时,综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺的特点。

针对不同毛坯的变形特点,一般可以分为普通旋压和强力旋压两种。

●在旋压过程中,改变毛坯的形状而基本不改变其壁厚者称为普通旋压。

●在旋压过程中,既改变毛坯的形状又改变壁厚者称为强力旋压。

普通旋压局限于加工塑性较好和较薄的材料,尺寸准确度不易控制,要求操作者具有较高的技术水平。

强力旋压和普通旋压相比较,坯料凸缘部分在加工时不产生收缩变形,因为不会产生起皱现象。

旋压机床的机床功率较大,对厚度大的材料也能加工,同时制件的厚度沿母线有规律地变薄,较易控制。

旋压工艺的优点1.金属变形条件好,旋压时由于旋轮与金属接触近乎点接触,因此接触面积小,单位压力高,可达2500~3500MPa以上,因此旋压适于加工高强度难变形的材料,而且,所需总变形力较小,从而使功率消耗大大降低。

加工同样大小的制件,旋压机床的吨位只是压力机吨位的1/20左右。

2.制品范围广,根据旋压机的能力可以制作大直径薄壁管材、特殊管材、变断面管材已经以及球形、半球形、椭圆形、曲母线形以及带有阶梯和变化薄厚的几乎所有回转体制件,如火箭、导弹和卫星的鼻锥与壳体;潜水艇渗透密封环和鱼雷外壳,雷达反射镜和探照灯外壳;喷气发动机整流罩和原动机零件;液压缸、压气机外壳和圆筒;涡轮轴、喷管、电视锥、燃烧室椎体以及波纹管;干燥机、搅拌机和洗涤机的转筒;浅盘形、半球形封头、牛奶罐和空芯薄壁的日用品等。

3.材料利用率高,生产成本低,旋压加工与机加工相比,可节约材料20%~50%,最高可达80%,使成本降低30%~70%。

数控旋压成形工艺应用实例

数控旋压成形工艺应用实例

数控旋压成形是受到西方国家工艺发展技术启发而出现的新工艺,其特点是在一定深度,一定要求下,将目标物理材料牢固地加工在一定的形状上。

可以说数控旋压成形是一种自动加工技术,可以满足个性化加工和大量生产加工需要。

数控旋压成形技术的应用实例主要体现在汽车零部件领域,如汽车钣金制品。

将相关的金属材料进行旋压成形,可以得到重复性高、稳定性好、质量可信的成品,且加工效率高,可以节省成本,满足设计者制造要求。

另一个应用实例是在航空航天推进器中推进装置制造领域,金属材料的旋压成形将大大提高加工精度,改善部件的稳定性,增强推进装置的平稳行驶性和安全稳定性,以相同物料质量提高活性,减少推力装置的体积,节约材料成本,提高抗热性能,满足航空航天的发射需求。

另一个应用实例是在页岩油原油处理行业中应用。

采用数控旋压成形技术,可以在原油加工中高效地进行滤液,膨润土和矿物油过滤,以达到消费品油质量要求。

此外,数控旋压成形技术还可以应用于机械模具制造、生活用品制造甚至医疗机器等行业中,因而来说,它对制造、设计行业具有极大的推动作用,是现代制造业的重要技术手段。

总之,数控旋压成形技术在行业中的应用实例多种多样,满足了各行各业的需求,节省了生产成本,提高了加工精度。

未来,数控旋压成形技术将不断发展壮大,为企业的发展提供更多的机会。

旋压成形工艺分析

旋压成形工艺分析旋压成形工艺是一种通过金属板料在专用旋压机上的旋转运动和变截面滚动压制,而成形出一种特定形状的金属件的加工方法。

旋压成形工艺具有高效、节能、节材等优点,广泛应用于汽车、航空航天、电子、建筑等领域。

本文将从旋压成形工艺的原理、工艺参数、设备特点和应用等方面进行详细分析。

首先,旋压成形工艺的原理是通过旋压机将金属板料置于一对针轮中间,并通过控制旋压机的转速和压力,使得针轮以一定的角速度旋转,同时向板料施加压力,使得板料在针轮的作用下产生塑性变形,从而得到特定形状的金属件。

其次,旋压成形工艺的工艺参数包括旋压工序的旋压角度、旋压速度和旋压压力等。

旋压角度是指旋压过程中针轮旋转角度的大小,一般情况下,旋压角度越大,所得到的零件曲线形状越复杂。

旋压速度是指旋压过程中针轮的旋转速度,旋压速度过快容易导致金属板料的撕裂,过慢则容易产生切削。

旋压压力是指施加在针轮上的压力大小,旋压压力的大小直接影响到成形件的表面质量和几何形状的精度。

再次,旋压成形工艺的设备特点主要有以下几个方面。

首先,旋压机具有高度自动化和智能化的特点,能够实现连续运行和自动控制。

其次,旋压机具有较小的占地面积和较高的生产效率,能够满足大规模生产的需求。

此外,旋压机具有结构简单、操作方便等特点,易于实现工艺参数的调整和产品的定型。

最后,旋压成形工艺的应用主要集中在汽车、航空航天、电子、建筑等领域。

在汽车领域,旋压成形工艺可以用于制造汽车零部件,如车轮罩、车身饰条等。

在航空航天领域,旋压成形工艺可以应用于制造薄壁管件、舵面部件等。

在电子领域,旋压成形工艺可以用于制造散热器、天线等。

在建筑领域,旋压成形工艺可以应用于制造门窗框、屋顶构件等。

总之,旋压成形工艺是一种高效、节能的金属加工方法,具有广泛的应用前景。

通过分析旋压成形工艺的原理、工艺参数、设备特点和应用等方面,可以更好地了解旋压成形工艺的特点和应用领域,为相关行业的生产和技术改进提供一定的指导和参考。

旋压机技术之旋压成形的基本方式缩径旋压

旋压机技术之旋压成形的基本方式-缩径旋压旋压机技术之旋压成形的基本方式-缩径旋压就是利用旋压工具使回转体空心件或管状毛坯进行径向局部旋转压缩以减小其直径的成形方法。

缩旋过程就是将毛坯同心地夹在适当的芯模(如实芯的,组合的或无芯模)中,将需要成形的那部分露出装卡具的外面,当主轴带动毛坯旋转时,依据所采用的控制方式,使旋轮按规定的形状轨迹作往复运动,逐步地使毛坯缩径,进而得到带有腰鼓形状或封闭球的零件。

缩旋时,为了避免工件产生的起皱和破裂,根据成形前后直径之比,将过程分成若干道次或工序进行,即旋轮要作多次往复运动,依据收径比,确定每道次的进给量。

对于不同材料、不同形状成形件的具体情况,有时还需要更换几次芯模和进行中间热处理等。

必要时应在加热条件下缩旋。

在工件缩径区的壁厚,通常可出现三种情况:壁厚不变、壁厚变薄和壁厚增加。

壁厚的变化主要与缩径程序和材料性质有关。

对于空心工件的开口端进行缩旋时,也会出现上述三种情况。

根据工件的形状、材料和质量要求不同,可采用不同的生产方法。

(1)无芯模(又称空气模)的缩旋主要制成开口端直径很小、缩径量很大及端部封闭的旋压件。

典型的产品如气瓶的收径和封口成形。

1.内芯模的缩旋针对筒形毛坯一端收口而另一端尺寸不变,或者对有一定长度的管材进行中间缩径时,可采用内芯模保证成形的尺寸要求。

芯模设计时根据需要,可制成整体芯模也可制成组合芯模。

2.滚动模的缩旋对于工件尺寸很大的旋压件缩径,由于有足够的空间,可以用滚动模进行收缩旋压,滚动模在筒形毛坯的内侧起芯模的作用,要求有很好的刚度,结构上保证成形尺寸及进退、调整方便。

(2)影响旋压机工件缩旋质量的主要工艺因素如下:①主轴转速毛坯的高速旋转是缩径旋压的特点。

在选择转速时,相对壁厚较小的应选较高转速,成形时稳定性好些。

②旋轮进给量缩旋过程中的进给量通常比其他成形方法要大些,这样有转速相对应的关系。

③缩旋工艺装置设计缩旋工艺和设备的选择,由制品的形状而定。

旋压成型工艺

旋压成型工艺旋压成型工艺是一种常用的金属成型加工技术,它利用旋转的力量将金属板材或管材弯曲成不同形状,通常被应用于制造各种零部件、容器和设备等。

下面将从旋压成型工艺的基本原理、工艺流程、设备和应用等方面进行详细介绍。

一、基本原理旋压成型是利用机械力学和塑性变形原理,通过对金属材料进行旋转变形来实现的。

在旋压过程中,金属板或管材被夹紧在两个滚轮之间,其中一个滚轮固定不动,而另一个滚轮则通过电机带动旋转。

随着滚轮的不断转动,板材或管材逐渐被挤压和拉伸,并沿着滚轮的曲线运动,最终形成所需的几何形状。

二、工艺流程1. 材料准备:首先需要准备好所需要加工的金属板或管材,并根据设计要求切割成相应尺寸。

2. 设计模具:根据所需加工物品的形状和尺寸,设计相应的模具。

3. 夹紧材料:将金属板或管材夹紧在旋压机上,并调整好滚轮的位置和旋转速度。

4. 开始加工:启动旋压机,让滚轮开始旋转,并逐渐调整滚轮的位置和速度,使得金属板或管材逐渐弯曲成所需形状。

5. 检查质量:完成加工后,需要对成品进行检查,确保其符合设计要求和质量标准。

三、设备1. 旋压机:是实现旋压成型的核心设备,主要由底座、夹紧装置、传动系统、滚轮等组成。

根据不同的加工需求和规格,可以选择不同型号的旋压机。

2. 模具:根据不同加工物品的形状和尺寸设计相应的模具。

一般来说,模具可以分为圆锥形、球形、椭圆形等多种类型。

3. 辅助设备:如切割机、钻孔机等辅助设备可以帮助完成材料准备工作,并提高生产效率。

四、应用1. 容器制造:利用旋压成型技术可以制造各种形状的容器,如锅、盆、罐等。

2. 金属零部件:旋压成型技术可以制造各种形状的金属零部件,如轴承、齿轮、法兰等。

3. 装饰品制造:利用旋压成型技术可以制造各种形状的装饰品,如灯罩、花盆、雕塑等。

4. 工艺品制造:旋压成型技术可以制造各种形状的工艺品,如铜器、铜像等。

总之,旋压成型工艺是一种非常实用和广泛应用的金属加工技术。

关于旋压成形技术旋压是一种特殊的成形方法

关于旋压成形技术旋压是一种特殊的成形方法,是将平板或空心坯料固定在旋压机的模具上,在坯料随机床主轴转动的同时,用旋轮或擀棒加压于坯料,使之产生局部的塑性变形。

在旋轮的进给运动和坯料的旋转运动共同作用下,使局部的塑性变形逐步地扩展到坯料的全部表面,并紧贴于模具,完成零件的旋压加工。

用旋压方法可以完成各种形状旋转体的拉深、翻边、缩口、胀形和卷边等工艺。

旋压成形有普通旋压和强力旋压成形两种:不改变坯料厚度,只改变坯料形状的旋压叫普通旋压成形;既改变坯料厚度,又改变坯料形状的旋压叫强力旋压成形。

强力旋压成形所需要的旋压力较大,旋压机的结构一般也较复杂。

强力旋压成形又依旋轮移动的方向与金属流动的方向,分为正旋和反旋。

旋轮移动的方向与金属流动的方向相同,叫正旋;反之,称为反旋。

同一种材料,反旋成形所需的旋压力较大。

采用哪种旋压方式成形,要依据零件的形状和工艺要求确定。

关于306所旋压技术中心306所旋压技术中心成立于2004年,3000多平方米的生产车间,现有多台先进的数控旋压设备,包括自主研发的NX60-250CNC数控模环旋压机、从西班牙引进的ZENN-120/2CNC 数控旋压机、国内研制的GENN-50PNC数控普通旋压机和从德国引进的ST56-90CNC三轮强力数控旋压机等,从内旋到外旋、从普旋到强旋,旋压成形工艺成熟。

除了旋压设备,中心还配备有多种仪器设备,如三坐标测量仪、无损探伤设备、超声波测厚仪、硬度仪以及各类机械加工设备等。

依托国家“十五”、“十一五”、“十二五”科研计划的支持,中心主要研究各种金属材料薄壁回转体零件成形技术,已成功开发了模环旋压、曲母线内旋压、超长/超薄壁筒体同步旋转张力旋压等一大批先进的旋压技术,是国内唯一一家开展模环旋压、超长/超薄壁筒体同步旋转张力旋压工艺研究的单位,内旋压工艺研究水平也处于国内领先地位。

一块铁板高速旋转,压一下就变成了半圆球,这就是金属旋压工艺

一块铁板高速旋转,压一下就变成了半圆球,这就是金属旋压

工艺

导读

金属旋压成型,是一门针对钣金的对称旋转成型工艺,常常被应用在家具,灯具,餐具,航天等行业。

金属旋压成型,原理是由主轴带动坯料与模芯旋转,然后用旋轮对旋转的坯料施加压力。

由于旋压机的主轴的回转运动及工具的纵、横向进给运动,这一局部塑性变形便逐渐地扩展到整个坯料,从而获得各种形状的空心旋转体零件。

视频时长3分22秒,建议WiFi观看

上面这种属于最普通的旋压,一般也就是加工成弧形或者圆形,尖端的科技技术一都是军工技术,而军工技术都是严格封锁保密的更不要说出口了,而军工技术一旦运用到民用行业,可能产生巨大的影响。

军工领域严禁出口的旋压技术民用,助力变速箱国产化。

视频2分32秒,建议WiFi观看

可能有金粉会问,金属旋压这样的工艺看起来也不是很难,为什么上文却提到需要“严格保密”?小编提供一个思路:

2018年德国某次内阁会议上宣布将禁止德国机械工具公司莱费尔德金属旋压公司出售给中国投资者的决定。

图为德国机械工具公司莱费尔德金属旋压公司产品。

旋压成型技术研究进展

旋压成型技术研究进展Newly compiled on November 23, 2020旋压成型技术研究进展摘要:主要介绍了旋压成型工艺的概念、特点、分类以及发展。

同时,着重介绍了普通旋压成型技术和强力旋压成型技术。

最后介绍了国内外旋压成型技术的现状以及展望。

关键词:旋压成型;概念;分类;进展前言旋压技术是一项传统技术, 据文献记载,最早起源于我国唐代,由制陶工艺发展出了金属的旋压工艺[1]。

到20世纪中叶以后,随着工业的发展和航空航天技术的开拓,旋压工艺开始大规模应用于金属板料成型领域,从而促进了该工艺的研究和发展[2]。

由于旋压工艺的先进性、经济性和实用性, 且该工艺具有变形力小,节约原材料等特点, 在近年中, 又得到了长足的发展,并已经成为金属压力加工中的一个新的领域[3]。

随着旋压成形技术的突飞猛进, 高精度数控和录返旋压机不断出现并迅速推广应用, 目前正向着系列化和标准化方向发展。

在许多工业发达国家,己生产出先进的、标准化程度很高的旋压设备, 这些旋压设备己基本定型, 旋压工艺稳定, 产品多种多样, 应用范围日益广泛[4]。

1. 旋压成型旋压成型的概念旋压是综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺特点的少、无切削的先进加工工艺,广泛地应用于回转体零件的加工成形中。

是根据材料的塑性特点,将毛坯装卡在芯模上并随之旋转,选用合理的旋压工艺参数,旋压工具(旋轮或其他异形件)与芯模相对连续地进给,依次对工件的极小部分施加变形压力,使毛坯受压,并产生连续逐点变形而逐渐成形工件的一种先进的塑性加工方法[5]。

旋压成型的特点1)在旋压过程中,旋轮(或钢球)对坯料逐点施压,接触面积小,单位压力可达250~350kgf/mm2以上,对于加工高强度难变形材料,所需总变形力较小,从而使功率消耗大大降低。

2)坯料的金属晶粒在三向变形力的作用下,沿变形区滑移面错移,滑移面各滑移层的方向与变形方向一致,因此,金属纤维保持连续完整。

滚珠旋压成形技术

滚珠旋压成形技术嘿,朋友们!今天咱来聊聊这个超厉害的 Ballum 旋压成形技术!你说这 Ballum 旋压成形技术啊,就像是一位神奇的魔法师!它能把普通的材料变得超级酷炫。

想象一下,一块平平无奇的金属板,经过它的魔法之手,就像变戏法一样,变成了各种形状奇特又精致的物件。

这技术可不得了,它就像是个能工巧匠,一点点地雕琢着材料。

而且啊,它特别灵活,不管你想要啥样的形状,它都能给你弄出来。

就好像你跟它说:“嘿,我想要个像星星一样的东西。

”它就能“唰”地一下给你变出来。

你知道吗,它的精度高得吓人!能把误差控制在极小极小的范围内。

这就好比射箭,每次都能射中靶心,那得多厉害呀!它能让做出的东西质量超级棒,结实又耐用。

而且啊,它还很环保呢!不像有些技术,会产生好多废料和污染。

它就像个爱护环境的小天使,尽可能地减少浪费。

在很多领域都能看到它的身影呢!汽车制造、航空航天,甚至是我们日常用的一些小物件,都有它的功劳。

它就像是无处不在的小精灵,默默地为我们的生活增添便利和美好。

你看那些漂亮的轮毂,说不定就是用 Ballum 旋压成形技术做出来的呢!那线条,那质感,啧啧,真让人惊叹。

还有那些飞机上的零件,没有它可不行,它保障着我们的飞行安全呢!咱再说说它的成本吧,虽然一开始投入可能会有点高,但是从长远来看,它能帮企业省不少钱呢!因为它效率高啊,做出的东西质量好,这就减少了后续的维修和更换成本。

这不是一举多得嘛!总之啊,Ballum 旋压成形技术真的是个了不起的技术。

它就像我们生活中的一颗璀璨明珠,照亮了我们的科技之路。

它让我们的生活变得更加丰富多彩,更加美好。

咱可得好好感谢这个神奇的技术,不是吗?你们说呢,朋友们?。

旋压成形工艺分析

压技术的单位不断增加,拥有旋压设备近千台,

从事旋压技术的人员数以千计。

汇报时间

第

一1、旋压的概念、特点、分类及发展简介 1 国页外技术先进的国家,其旋压技术已日臻成熟。

国内旋压技术近年来发展迅速,随着对外引进和 自主创新能力的提高,与国外先进国家旋压技术 的差距正在缩短。

汇报时间

二、普通旋压成形技术 普通旋压成形作为发展较早的一项旋压成

变形区②的坯料与旋轮圆角Ⅱ及芯模接触,产生 扎压与弯曲变形。承受轴向拉应力,切向压应力, 厚度方向有压应力σr,呈一向拉伸、两向压缩的 体积应变状态。

已变形区③产生拉伸变形,为轴向伸长、壁厚减 薄呈平面应变状态 。

汇报时间

第

1

二、普通旋压成形技术

9

2)页坯料的制备

坯料直径按等面积原则进行计算,考虑工件适量 减薄,坯料直径应小于计算值的3%~5%。薄璧 工件拉伸旋压时,坯料应先将边缘预成形,以防 止在前期旋压道次中起皱,并提高工效。坯料外 缘光滑整齐有利于防止旋压中边缘开裂。

阴极铜150~450m/min ;

黄铜200~650 m/min ;

不锈钢250~550 m/min ;

拉伸钢300~500 m/min。

汇报时间

第

2

二、普通旋压成形技术

2

5)页 旋轮轨迹的设定

无论在哪种旋压方式下,旋轮的运动轨迹都是一 个重要的工艺要素,平板拉深旋压成形曲母线形 和筒形件时,旋轮可按渐开线轨迹运动。渐开线 的方程为:(叶山益次郎)

汇报时间

第

一4、旋压的概念、特点、分类及发展简介 页

2、旋压成形工艺的特点: 1)在旋压过程中,旋轮(或钢球)对坯料逐点施压,接

触面积小,单位压力可达250~350公斤力/毫米2以上,对 于加工高强度难变形材料,所需总变形力较小,从而使功 率消耗大大降低。 2)坯料的金属晶粒在三向变形力的作用下,沿变形区滑 移面错移,滑移面各滑移层的方向与变形方向一致,因此, 金属纤维保持连续完整。。 3)强力旋压可使制品达到较高的尺寸精度和表面光洁度。 在旋压过程中,旋轮不仅对被旋压的金属有压延的作用, 还有平整的作用,因此制品表面光洁度高,

旋压制造工艺

中国兵器工业集团第五五研究所

汇报时间 2013-11-7

第 13 页

二、普通旋压成形技术

2、普通旋压的工艺优点: 1)模具制造周期较短,模具费用低于整套冲压模具50 %~80%左右。 2)近似为点变形,旋压力比冲压力低。 3)可在一次装卡中完成成形、切边、制梗、咬接等多 道工序。 4)可以成形其他成形方法难以成形或不能成形的钛、 钨等稀有金属,并且旋压时实现加热较其它工艺加热成 形方便。 5)制品范围广。普通旋压可以成形出球形、椭球形、 曲母线形、杯形、锥形及变截面带台阶的异形薄壁回转 体零件。

中国兵器工业集团第五五研究所

汇报时间 2013-11-7

第9页

一、旋压的概念、特点、分类及发展简介

5、旋压成形技术国内外的发展 我国旋压技术发展始于20世纪60年代初期,先 后有北京有色金属研究总院、北京航空工程研究 所、中国兵器工业第五五研究所等单位率先开展 旋压技术工艺和设备的研究。随后,兵器、航空、 航天、核工业、汽车等行业也陆续开展了旋压技 术研究与开发。据不完全统计,当前全国从事旋 压技术的单位不断增加,拥有旋压设备近千台, 从事旋压技术的人员数以千计。

中国兵器工业集团第五五研究所

汇报时间 2013-11-7

第 10 页

一、旋压的概念、特点、分类及发展简介

国外技术先进的国家,其旋压技术已日臻成熟。 国内旋压技术近年来发展迅速,随着对外引进和 自主创新能力的提高,与国外先进国家旋压技术 的差距正在缩短。

中国兵器工业集团第五五研究所

汇报时间 2013-11-7

中国兵器工业集团第五五研究所

汇报时间 201

4)拉旋转速 拉旋时工件转速适度增大有助于增加变形的稳定 性,工件的转速与材料、壁厚、直径、及设备的 刚度有关,常用圆周速度表示。常用材料圆周速 度选择的参考数据如下: 纯铝200~750m/min ; 阴极铜150~450m/min ; 黄铜200~650 m/min ; 不锈钢250~550 m/min ; 拉伸钢300~500 m/min。

旋压成形的原理、分类、特点及应用

旋压成形的原理、分类、特点及应用金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。

旋压成形的原理金属旋压工艺是将被加工的金属毛坯(管坯)套在芯模上,而板坯通过尾顶压在芯模的端部,并与芯模一起随主轴旋转,旋轮沿芯模移动。

在旋轮的压力下,利用金属的可塑性,逐点将金属加工成所需要的空心回转体制件。

原理图示旋压成形的分类金属旋压工艺在旋制不同形状的制件时,综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺的特点。

针对不同毛坯的变形特点,一般可以分为普通旋压和强力旋压两种。

●在旋压过程中,改变毛坯的形状而基本不改变其壁厚者称为普通旋压。

●在旋压过程中,既改变毛坯的形状又改变壁厚者称为强力旋压。

普通旋压局限于加工塑性较好和较薄的材料,尺寸准确度不易控制,要求操作者具有较高的技术水平。

强力旋压和普通旋压相比较,坯料凸缘部分在加工时不产生收缩变形,因为不会产生起皱现象。

旋压机床的机床功率较大,对厚度大的材料也能加工,同时制件的厚度沿母线有规律地变薄,较易控制。

旋压工艺的优点1. 金属变形条件好,旋压时由于旋轮与金属接触近乎点接触,因此接触面积小,单位压力高,可达2500~3500MPa以上,因此旋压适于加工高强度难变形的材料,而且,所需总变形力较小,从而使功率消耗大大降低。

加工同样大小的制件,旋压机床的吨位只是压力机吨位的1/20左右。

2. 制品范围广,根据旋压机的能力可以制作大直径薄壁管材、特殊管材、变断面管材已经以及球形、半球形、椭圆形、曲母线形以及带有阶梯和变化薄厚的几乎所有回转体制件,如火箭、导弹和卫星的鼻锥与壳体;潜水艇渗透密封环和鱼雷外壳,雷达反射镜和探照灯外壳;喷气发动机整流罩和原动机零件;液压缸、压气机外壳和圆筒;涡轮轴、喷管、电视锥、燃烧室椎体以及波纹管;干燥机、搅拌机和洗涤机的转筒;浅盘形、半球形封头、牛奶罐和空芯薄壁的日用品等。

大型薄壁圆筒旋压成形技术介绍

图1 有模旋Ⅱ与对轮旋E变*自对比图

目12稻旋Ⅱ精旋后白勺产£Rt

4结论 通过对有模旋压成形技术现状和大型超高强度薄壁钢圆筒对轮旋压成形工艺的发展情况进行了分析

和对比,显然无模旋压成形技术在大型薄壁圆筒成形上具有独特的优势和特点。虽然我国在“对轮旋压” 方面的工艺研究较少,但有必要拥有并掌握此项大型薄壁旋压圆筒制造所特需的、关键的技术,不断提高 我国旋压技术的发展和进步。

Launch Vehicles.National Space&Missile Materials Symposium.June 26.2007. 【4】U.H.Clormann,w.Koppel,B.Bd,S.E.P.Development oftheARIANE 5 Booster Case.AIAA94·3066.

【51王向阳.阿里安5的结构材料与工艺的新进展叨.宇航材料工艺第4期,1997年. 【6]Eckert.M:Manufaturing MPS-CPN Segments by Counter-Roller Flow Forming.MAN Technology AG.

大型薄壁圆筒旋压成形技术介绍

作者: 作者单位:

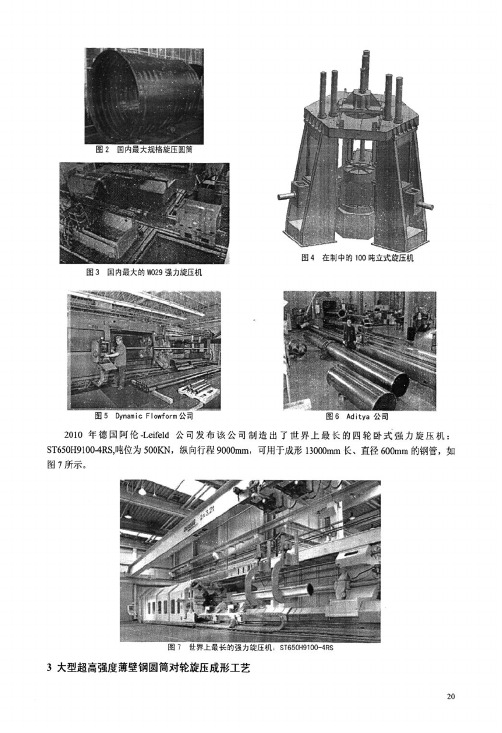

3大型超高强度薄壁钢圆筒对轮旋压成形工艺

3.1对轮旋压的概念 “对轮旋压“在国外被称为“Counter—roller foxing”。它是旋压成彤人直径薄壁圆筒十分有效的

工艺方法,由于我嗣并没有此类大直径薄壁圆筒产品的牵引作用,国内少有人对此种工艺进行深入研究, r作原理如图0所示。

圈8 “对轮旋Ⅱ’I作Ⅲ4 旋轮的组对数根据圆筒体积可以是阿对、二对域四对。显然,“对轮旋压”成形T艺完全不受大尺寸 圆筒直径、壁厚以及k度的限制,据德国MT公司申请的专利技术介细:年』J川“对轮旋压”可成形的圆筒 直径范围是m400~08000I__【¨,毛坯壁厚范嗣足4~lOOmm,旋压后L件妊度最大可达到]6000胁,但实

旋压

一. 什么叫旋压技术,也叫金属旋压成形或烫板技术:

工件通过旋转使之受力点由点到线由线到面,同时在某个方向用滚刀给予一定的压力使金属材料沿着这一方向变形和流动而成型某一形状的技术。

这里,金属材料必须具有塑性变形或流动性能,旋压成形不等同塑性变形,它是集塑性变形和流动变形的复杂过程,特别需要指出的是,我们所说的旋压成形技术不是单一的强力旋压和普通旋压,它是两者的结合;强力旋压用于各种筒、锥体异形体的旋压成型壳体的加工技术,是一种比较老的成熟的方法和工艺,也叫烫板法。

二. 旋压成形的主要特点:

1.旋压属于局部连续性的加工,瞬间的变形区小,总的变形力小.

2.一些形状复杂的零部件或高难度难变形的材料,传统工艺很难甚至无法加工,用旋压的办法就可以加工出来,如皮带轮,灯具配件等.

3.旋压加工的公差很小可以达IT8 左右,表面粗糙度小于3.2,强度和硬度均有显著提高.

4.旋压加工材料利用率高,模具费用要低于冲压模具的五分之一以上.旋压成型的经济性与生产批量\工件结构\设备和劳动费用等有关系.多数加工用旋压加工与冲压加工,剪板加工,超声波清洗,电镀加工等工艺配套应用,以获得最好的经济效益.

5.可旋压加工的形状只能是旋转体,主要有桶状,圆椎行,曲母线状和组合型.

6.可加工的材料有:铁板,铝板,不锈钢,铜板等.。

金属旋压成形技术和设备

金属旋压成形技术和设备摘要:本文阐述了金属旋压成形技术和设备的在各个主要领域的应用与发展,详细介绍了旋压工艺技术、典型旋压件的工艺技术方案、旋压设备及关键装置、典型旋压设备的应用,提出了旋压技术中值得探讨的表面粗糙度等问题,并对今后旋压技术和设备的发展进行了展望。

关键词:旋压成形技术旋压设备前言旋压技术是一项具有悠久历史的传统技术,据文献记载最早起源于我国唐代,由制陶工艺发展出了金属的旋压工艺。

到20世纪中叶以后,随着工业的发展和宇航事业的开拓,普旋工艺大规模应用于金属板料成形领域,从而促进了该工艺的研究与发展。

在二十世纪中叶以后,普通旋压有了以下三个方面的重大进展:一是,普通旋压设备逐渐机械化与自动化,在20世纪50年代出现了模拟手工旋压的设备,即采用液压助力器等驱动旋轮往复移动,以实现进给和回程,因而减轻了劳动强度。

二是,在20世纪60~70年代出现了能单向多道次进给的、电器液压程序控制的半自动旋压机。

三是,由于电子技术的发展,于20世纪60年代后期,国外在半自动旋压机的基础上,发展了数控和录返式旋压机。

这些设备的快速发展将旋压工艺带进了中、大批量化的生产中。

强力旋压是上世纪五十年代在普通旋压的基础上发展起来的,最早是在瑞典、德国被用于民间工业(例如,加工锅M皿等容器)。

由于旋压工艺的先进性、经济性和实用性,且该工艺具有变形力小,节约原材料等特点,在近四十年中,旋压技术得到了长足的发展,不仅在航空航天领域,而且在化工、机械、轻工等民用工业中都得到了广泛应用。

目前,旋压技术已日趋成熟,已经成为金属压力加工中的一个新的领域。

近20年来,旋压成形技术突飞猛进,高精度数控和录返旋压机不断出现并迅速推广“应用,目前正向着系列化和标准化方向发展。

在许多国家,如美国、俄罗斯、德国、日本和加拿大等国己生产出先进的标准化程度很高的旋压设备,这些旋压设备己基本定型,旋压工艺稳定,产品多种多样,应用范围日益广泛。