铝箔轧制油的过滤技术

铝箔轧机液压过滤系统的介绍

2021年 8月下 世界有色金属163铝箔轧机液压过滤系统的介绍张 博(山东南山铝业股份有限公司,山东 龙口 265706)摘 要:本文主要介绍了铝箔轧机液压系统过滤器的选型,并着重分析了过滤器在液压系统中的作用及过滤器故障的分析。

关键词:液压系统;过滤器;铝箔轧机中图分类号:TG339 文献标识码:A 文章编号:1002-5065(2021)16-0163-3Introduction of Hydraulic Filtration System for Aluminum Foil Rolling MillZHANG Bo(Shandong Nanshan Aluminum Co., Ltd., Shandong Longkou 265706)Abstract: This paper mainly introduces the selection of filter in hydraulic system of aluminum foil rolling mill, and focuses on the function of filter in hydraulic system and the analysis of filter fault.Keywords: hydraulic system; filter; aluminum foil mill收稿日期:2021-07作者简介:张博,男,生于1988年9月,吉林省辽源人,理学学士,助理工程师,研究方向:机械工程。

铝箔厂目前拥有8台德国ACHENBACH 公司制造的高精度四辊高速铝箔轧机。

其中轧机液压系统是由SCA 高压、低压及VC 辊高压三大部分组成。

每组液压系统均有一种或几种过滤装置对液压油进行过滤,过滤装置均由贺德克公司设计制造。

1 过滤器的分类油液过滤器主要分为中压和高压过滤器、回油过滤器、吸回油一体式过滤器及吸油过滤器。

主要有维护型过滤器、工作型过滤器两大类别。

轧制油管理

铝板、带、箔材轧制过程中,轧制油的管理极为重要。

轧制油不仅起润滑、冷却作用,也起到洗涤作用。

轧制过程中产生的氧化物、铝屑以及空气中落入的尘土等,都会被轧制油带走。

如果轧制油得不到有效过滤,那么随着轧制的进行,油的污染将会越来越严重。

导致铝带卷表面出现划痕和油污,铝箔出现针孔。

轧制油中存在8um以上的颗粒是使轧制油发生黑化的原因[1],颗粒数量越多,黑化越严重。

轧制油的组成是在基础油中加入添加剂,以增加其油膜强度,有利于轧制的顺利进行,而且,轧制不同的产品应采用不同种类的添加剂。

目前,国内常用的轧制油过滤系统为板式过滤器,用硅藻土作为助滤剂,无纺布作介质。

1 轧制油和添加剂的组分我公司的铝板、带、箔材轧机所使用的轧制油的基础油均为低硫、低芳烃类。

对基础油的要求是在保证安全防火的条件下,闪点在90~100℃。

馏程要窄,最好范围不能超过40℃,铝材退火后不会被它粘污,粘温特性好,温度变化时对轧制油的减缩能力影响小,流动性和导热性好。

基础油一般选用低粘度的。

低粘度基础油分为两种,一种的粘度为 1.6×10-6m2/s(40℃),另一种的为2.4×10-6m2/s(40℃)。

用于轧制铝箔又有两种用法:(1)粗轧制时用粘度较高的基础油,精轧时用粘度较低的基础油。

这种用法既考虑了粗轧的绝对压下量大,需要提高轧制油的承载能力,又兼顾了精轧后要避免铝箔表面产生油斑的要求。

(2)粗、精轧时共用一种低粘度的基础油,调整添加剂的含量来满足粗、精轧不同的工艺要求。

这样做,从轧制油的管理上比较方便,也是可行的[1、2]。

表1为铝板、带轧机所使用的D100轧制油和箔材轧机使用的D80轧制油的基础油的理化性能指标。

表1 不同轧制油的基础油的性能指示检验项目D80 D100 检验方法密度(15℃)//kg-3 817.5 820.6 GB/T1884-2000馏程/℃200/255 235/265 GB/T6536-97闪点/℃>80 >102 GB/T261-83(91)运动粘度(40℃)/mm2s-1 1.55~1.75 2.1~2.45 GB/T265-88硫/mg·kg-1 <0.5 <0.5 SH/T0253-92灰分/% <0.005 <0.005 GB/T508-85(91) 外观验员无色、无味、透明无色、无味、透明目测杂质和水无无为了获得轧制的各种功能,使轧制油具有薄而强的油膜和适当的磨擦因数,向轧制油中加入添加剂,最好采用精致的高醇、高脂肪醇或它们的脂类共氧化物作为添加剂,因为它们的稳定性好,与铝材不发生反应,不含产生铝材退火时油斑,在低温下退火能脱脂。

铝箔轧制油过滤系统的操作要点及注意事项

铝箔轧制油过滤系统的操作要点及注意事项一、认识过滤器及过滤器在轧制中的作用认识:(图纸或画图)作用:过滤器是铝箔轧制油再生装置,是满足连续轧制生产对轧制油品的各项要求,并达到循环使用、延长轧制油使用期限的目的。

轧制油的作用是冷却和润滑轧辊、轧料,清洗箔面,轧制油的质量和纯度,直接影响轧制工艺参数和轧制材表面质量。

铝带箔加工过程中,轧制油将受到两方面的污染:A;是机械杂质的污染,如铝粉粒和颗粒、氧化铝和尘土颗粒;对轧制油污染速度越快,导致压力的不断上升。

B;是重油的污染,如润滑油、液压油等的机械污染。

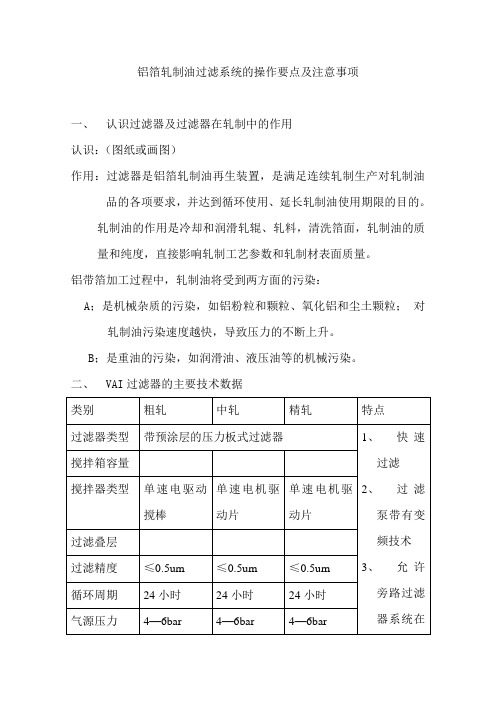

二、VAI过滤器的主要技术数据三、过滤器的介质和基本工作原理介绍:(活性白土、硅藻土、二次过滤芯、无纺布)活性白土性质:活性白土是用粘土(主要是膨润土)为原料,是属一种硅铝酸盐化合物,分子间为层状结构,具有良好的化学活性、表面有很多不规则的孔穴,使其具有独特的吸附性能,对于溶剂的净化是一种有效且经济的原料。

它是经过无机酸化处理,再经水漂洗、干燥制成的吸附剂,外观为乳白色粉末,无臭,无味,无毒,吸附性能很强,能吸附有色物质、有机物质。

颗粒白土外观为不定型小颗粒状。

产品特点:脱色率高,带油率低,能完全脱除油脂中的黄曲霉素、磷脂、皂质和异味。

不溶于水、油和有机溶剂。

具有过滤速度快、残油率低等特点。

对色素和杂质有很强的吸附性,对轧制油中的各种色素脱色率可达95%以上,过滤后的滤饼,不对环境造成污染。

介绍:硅藻土性质:硅藻土是单细胞藻类水生植物硅藻的遗骸沉积所形成。

这种硅藻土的独特性能在于能吸收水中游离硅形成其骨骼,当其生命结束后沉积,在一定的地质条件下形成硅藻土矿床。

硅藻土属非金属矿,主要化学成份为非晶体二氧化硅(或称无定形蛋白石),显微镜下观察,硅藻土呈显形态各异的各种藻类形状,单个藻体大小从几微米到几十微米不等,内外表面分布着众多微孔,这是硅藻土区别于其它非金属的基本物理特征,工业领域使用硅藻土都万变不离其宗地离不开它的显微多孔结构这一根本特性。

铝箔轧制过程中轧制油的控制与过滤技术

铝箔轧制过程中轧制油的控制与过滤技术蒋淼摘要:简要论述了铝箔轧制生产中轧制油的控制,对轧制油进行过滤的重要性,以及如何选择过滤介质、助滤剂和过滤过程中常遇到的问题。

关键字:轧制油,铝箔,添加剂一、前言铝箔市场的竞争日益加剧,客户对铝箔的质量要求也愈加苛刻,除内在质量外,对表面及外观质量也提出更为严格的要求。

电子铝箔作为电解电容器的极片材料,因其比容与表面积成正比,因此,提高比容的有效途径是提高铝箔比表面积,这就需要特殊的铝箔侵蚀工艺。

对电子铝箔进行腐蚀是一道非常关键的工序,由于铝箔表面的状态会严重影响腐蚀均匀性,从而影响腐蚀箔的比电容。

在铝箔轧制过程中,轧制油起到润滑、冷却和洗涤作用,是不可缺少的关键要素,轧制油的粘度、添加剂含量、洁净度都会严重影响电子铝箔的表面质量,因此铝箔轧制油的控制极为重要。

二、铝箔轧制过程中轧制油的作用2.1、润滑作用在变形区入口,轧辊和箔材表面形成楔形缝隙,在轧辊的旋转、轧辊粗糙度、轧制油的黏度等因素的共同作用下,轧制油进入变形区,建立了具有一定承载能力的油楔,在轧辊和铝箔之间形成一层油膜,避免铝箔与轧辊直接接触而发生粘连,起到润滑作用,改善铝箔表面质量。

2.2、冷却作用铝箔轧制过程中产生大量的变形热和摩擦热,这些热量会使轧辊辊型发生变化,通过喷淋轧制油,将热量吸收并带走,有利于调整和控制板形。

2.3、洗涤作用铝箔轧制过程中会产生大量铝粉,轧制油能将轧辊表面的铝粉冲走,保持轧辊的清洁,改善铝箔的光洁度。

三、轧制油的选择鉴于轧制油在铝箔轧制过程中的作用及电子铝箔表面质量的要求,轧制油必须具有一定油膜强度;适当的馏程;良好的润滑性、冷却性、流动性和稳定性;低温退火时易挥发,不产生油斑,无有害物质。

因此轧制油的选择尤为重要。

铝箔轧制油的黏度不同,不但影响轧制过程中的工艺参数,还对铝箔表面质量有不同程度的影响,黏度较高时油膜较厚,轧制速度降低,铝箔表面带油量增多,退火易形成黄褐色油斑,黏度太低,油膜变薄、不均匀,轧制时易破裂造成铝箔与轧辊之间干摩擦,导致铝箔表面出现明暗相问的振纹,影响铝箔表面质量。

铝箔轧制油精密过滤装置

铝箔轧机轧制油精密过滤装置铝箔胡跃进[摘要]介绍轧制油精密过滤的工艺流程及精密过滤机的构造特点;简述了精滤机工作中产生故障的原因并指出维护措施。

轧制油是一种在矿物基础油中加入适当添加剂以满足轧制工艺要求的混合液体,其理化指标很接近通常所说的煤油。

在铝箔的轧制过程中,轧制油的作用有两方面,一方面为工艺润滑,另一方面为工艺冷却。

由于压延过程中轧制油被轧材表面磨下的细微铝粉以及一些外界杂质污染,因此必须使流回油箱的污油进行不间断过滤,以保证轧制油重复使用的洁净度。

传统过滤方式是通过带有一定孔隙的过滤介质,其孔隙大小限制了过滤精度的提高。

精滤机是由具有一定负压喷射器向特制的过滤介质上喷吹硅藻土等助滤剂,在达到一定厚度的过滤层后,即形成过滤能力,由于在轧制过程中不断添加助滤剂,从而其过滤精度和过滤效率大为提高,与不定带式和网式过滤机相比,精滤机有以下主要特点:(1)过滤机的过滤过程是在多层平板式过滤箱中并联进行,滤箱的层数和垛数可根据过滤流量进行增减;(2)过滤机为立式,将滤网、滤纸、助滤剂等集中一体,结构紧凑,充分利用空间位置,占地面积小;(3)过滤及清洗过程的全部操作由专门设计的凸轮程序控制器和周期脉动时间继电器控制,除换纸程序时间为人工控制外,过滤箱清理、预涂和补充助滤剂等程序全部实现自动操作。

1 轧制油精密过滤机的结构特点1.1精滤机关键部件1.1.1机体部分关键部件(1)过滤箱部分过滤箱由多层滤板叠加而成,形成并联的过滤箱,主要完成过滤剂的预涂、油澄清过滤和循环清洗等工序,是精滤机的关键部件。

每层过滤箱内部分为上下两腔即净油腔和污油腔,两腔之间铺设过滤网及无纺布,无纺布上面喷积硅藻土等助滤剂,形成过滤层。

(2)过滤箱压紧—提升装置过滤箱在清洗、预涂、正常过滤过程中需保证每层滤板之间密封良好,并在换纸过程中将各层滤板提升起来进行换纸。

此过程通过螺旋千斤顶完成,即电机经摆线减速机、安全摩擦离和器、蜗杆驱动蜗轮,带动丝杠使过滤箱完成箱体打开和全部动作。

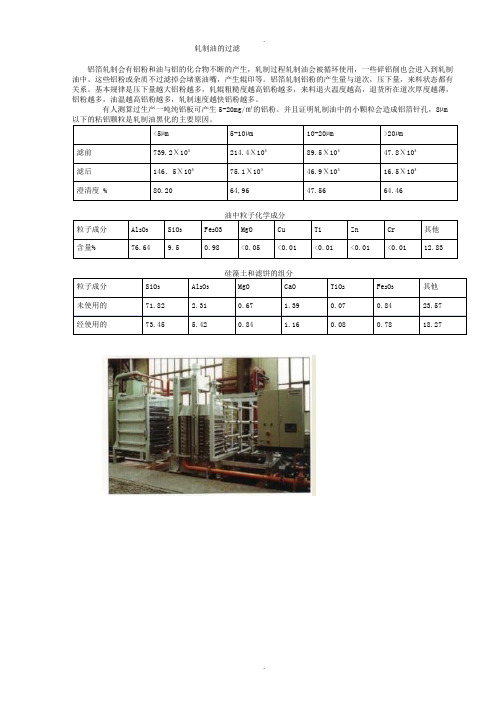

铝箔轧制油过滤技术

轧制油的过滤铝箔轧制会有铝粉和油与铝的化合物不断的产生,轧制过程轧制油会被循环使用,一些碎铝削也会进入到轧制油中。

这些铝粉或杂质不过滤掉会堵塞油嘴,产生辊印等。

铝箔轧制铝粉的产生量与道次,压下量,来料状态都有关系。

基本规律是压下量越大铝粉越多,轧辊粗糙度越高铝粉越多,来料退火温度越高,退货所在道次厚度越薄,铝粉越多,油温越高铝粉越多,轧制速度越快铝粉越多。

有人测算过生产一吨纯铝板可产生5-20mg/㎡的铝粉。

并且证明轧制油中的小颗粒会造成铝箔针孔,8µm硅藻土是一种类似白垩的软质粉状物质,形状多样具有多孔、密度低、比表面积大、相对的不可压缩性、化学性质稳定与不溶性并具有一定的吸附性。

这种硅藻土经干燥、粉碎、煅烧、空气风选、分级加工成为最终的惰性助滤剂,其成分主要是非晶质二氧化硅,硅藻土助滤剂在过滤介质上形成结实的、稳定的带有孔隙的滤饼,滤出液体中的杂质达到固液分离、澄清的目的。

硅藻土助滤剂经过科学的、严格的加工控制,不会改变滤液的任何成分,对过滤前后滤液的味道没有任何影响。

在保证滤液澄清的前提下能获得最大的过滤量这就是选择的前提。

所以一般在满足工艺要求的前提下,必须寻求最大的过滤速度,从而得到最经济的过滤效果。

很明显助滤剂除去液体中固体杂质粒子的能力随着颗粒和滤速增大而降低,相反随着助滤剂颗粒的减少和滤速的降低,助滤剂去除悬浮杂质的能力反而增强了,这种变化的幅度取决于待除去的不溶固体杂质的形状和颗粒分布情况。

大多情况下,不溶的固体杂质粒子过滤有如下情况:使用助滤剂越细,获得的浊度越低,如果某一种规格的助滤剂已经去除掉滤液中100% 的悬浮颗粒,再使用更细的助滤剂,滤速再降低也不会降低浊度。

因此,选择适当的助滤剂需要折衷考虑对浊度和滤速的要求,如浊度指标低则滤速可以提高,最好的助滤剂是即提供了最高的流速,同时又能使浊度达到令人满意的程度。

这个程度需要由助滤剂的客户来确定。

滤液的浊度主要取决于以下因素:1 〕预涂助滤剂型号与数量;2 〕添加助滤剂型号与数量;3 〕过滤周期的长短;4 〕过滤速度。

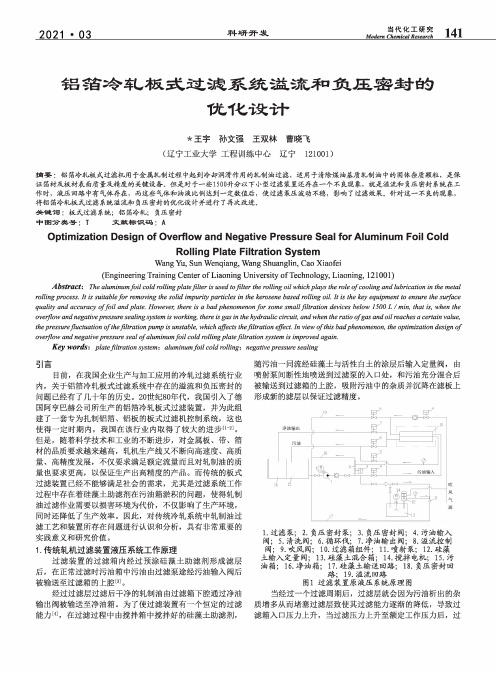

铝箔冷轧板式过滤系统溢流和负压密封的优化设计

当代化工研究Modem Chemical Research141 2021・03科研开发铝箔冷车J板式过滤系统溢流和负压密封的优化设计★王宇孙文强王双林曹晓飞(辽宁工业大学工程训练中心辽宁121001)摘要:铝箔冷轧板式过滤机用于金属轧制过程中起到冷却润滑作用的轧制油过滤,适用于清除煤油基质轧制油中的固体杂质颗粒,是保证箔材及板材表面质量及精度的关键设备。

但是对于一些1500升分以下小型过滤装置还存在一个不良现象,就是溢流和负压密封系统在工作时,液压回路中有气体存在,而这些气体和油液比例达到一定数值后,使过滤泵压波动不稳,影响了过滤效果。

针对这一不良的现象,将铝箔冷轧板式过滤系统溢流和负压密封的优化设计并进行了再次改进。

关键词:板式过滤系统;铝箔冷轧;负压密封中图分类号:T文献标识码:AOptimization Design of Overflow and Negative Pressure Seal for Aluminum Foil ColdRolling Plate Filtration SystemWang Yu,Sun Wenqiang,Wang Shuanglin,Cao Xiaofei(Engineering Training Center of Liaoning University of Technology,Liaoning,121001) Abstracts The aluminum f oil cold rolling p late f ilter is used to f ilter the rolling oil which plays the role of c ooling and lubrication in the metal rolling process.It is suitable f or removing the solid impurity particles in the kerosene based rolling oil.It is the key equipment to ensure the surface quality and accuracy of f oil and plate.However,there is a bad phenomenon far some small f iltration devices below1500L/min t that is,when the overflow and negative p ressure sealing system is working,there is gas in the hydraulic circuit,and when the ratio of g as and oil reaches a certain value, the p ressure f luctuation of t he f iltration pump is unstable,which affects the f iltration effect.In view of t his bad p henomenon,the optimization design of overflow and negative p ressure seal of a luminum f oil cold rolling p late f iltration system is improved again.Key words:plate f iltration system;aluminum f oil cold rollings negative p ressure sealing引言目前,在我国企业生产与加工应用的冷轧过滤系统行业内,关于铝箔冷轧板式过滤系统中存在的溢流和负压密封的问题已经有了几十年的历史。

铝箔轧制过程中轧制油的控制

铝箔轧制过程中轧制油的控制【摘要】铝箔轧制过程中,轧制油起到润滑、冷却和洗涤作用,有着举足轻重的位置。

因而,轧制油的控制便尤为重要。

本文从轧制油的日常管理入手,以洁净度的控制为重点,辅以过滤技术,简而述之。

【关键词】铝箔;轧制;轧制油;控制选用合适的轧制油以及轧制油的日常管理在轧制的过程中非常重要。

故而在铝箔轧制的时候,我们就应该按照“三低”的标准来选择基础油,即低硫、低芳烃、低粘度;添加剂方面,要优先选用脂类,并且要按规定严格谨慎的控制加入量;而在生产进行中更应监测轧制油的各项指标状况,将轧制油温度维持在允定范围内;因为轧制油的洁净程度会对箔表面质量产生影响铝,所以过滤轧制油至关重要,我们要根据轧制油的氧化、变质,进行定期的更新。

1 关于轧制油的日常管理1.1日常监测铝箔轧制能否正常并且稳定的进行,轧制油的管理才是重点,所以我们要在固定的时间段,在线监测轧制油的各项指标,而监测大致的项目包括:外观和馏程,闪点和粘度,添加剂的含量和灰粉、水份。

1.2 油量的控制因为轧制油的耗速在铝箔轧制进行时非常高,所以必须要把油箱中的油位控制好,以便基础油的及时添加,避免油箱的油位不足造成油位报警,从而导致停机断带。

1.3 添加剂控制根据添加剂的品种以及添加量的不同,在轧制进行时发生的作用也不同,生产时多以复合添加剂的形式加入,而根据过往的经验一般加入量≤5%,由于需要不断补充新基础油和添加剂的消耗,所以必须以监测指标为准进行补充,并确保控制在合理范围内,以此确保产品表面质量的稳定。

1.4 轧制油温度控制轧制油的温度与黏度、油膜强度之间有着不可切割的联系,如果油的温越来越高,则油的黏度越低,温膜强度变得越小,因此铝箔轧制油温控制因道次和轧制速度不同而改变,通常控制在30℃~60℃之内。

1.5 轧制油的更换长期的高温以及空气的作用,再加上机械油的泄漏、低馏分轧制油的挥发等,轧制油在使用过程中,会引起氧化、颜色变深,酸值增加等变化。

铝箔轧制与润滑技术

图5 压下率对轧后轧件表面粗糙度的影响

铝材轧制工艺与润滑剂是密不可分的,要想达到更理想的轧制润滑效果,必 须综合考虑两个方面: ①在根据产品选择工艺的时候,不要忽略轧制润滑剂的选择; ②在选择润滑剂时,更要与产品、工艺密切结合,这样才能更好地将科技与生产

力相结合,实现更大的收益。源自、铝箔轧制技术2.2 铝箔轧制的基本原理

C16 --26.5 12.6 5.1 7.3

C17 ----0.6 --3.9

C18 -----------

三、铝箔轧制润滑

3.1 铝箔轧制基础油

再生油

铝轧制油的基础油是由石油加工而成,随着经济的发展,石油资源 日趋紧张,因此进行废轧制油再生循环利用具有重要意义。再生轧制油 的理化性能和摩擦学性能都可达到铝轧制的要求[],而且再生轧制油中 的大分子组分比轧制油中的大分子组分少,但再生轧制油的氧化安定性 较差,添加抗氧剂后再生轧制油的氧化安定性可以满足铝轧制油的要求, 使再生轧制油可在保证铝产品质量的情况下循环使用。

三、铝箔轧制润滑

3.1 铝箔轧制基础油

基础新油与再生油的区别

再生轧制油、现用轧制油和新轧制油的摩擦学性能实验数据见表6,

由表6可以看出,再生轧制油、现用轧制油、新轧制油的PB值和磨斑直

径十分接近,其差值都在试验方法规定的误差范围以内,说明再生轧制 油的极压抗磨性能已达到新轧制油的水平,可以在铝轧制过程中使用。

表4 油膜厚度变化示意图

品种 S31 S34 S35 D80 D100

C10 -----------

C11 8.6 ----3.7 ---

C12 36.1 6.2 0.6 14.6 5.7

C13 32.1 5.8 10.5 35.5 14.3

轧制油与轧制油过滤培训讲义

第 1 页 共 41 页

轧制油与轧制油过滤

1 铝及铝合金板带箔冷轧/箔轧添加轧制润滑油的必要性 这要从轧制过程中的摩擦与润滑理论与实践说起。 铝及铝合金板带箔冷轧/箔轧中,始终存在着摩擦的作用。摩擦按照摩擦面之间有无 润滑剂及润滑剂的状态分为:干摩擦、流体摩擦、边界摩擦及混合摩擦等四种类型。摩擦是 一把“双刃剑” ,它对轧制过程起到以下作用: (1)保证加工过程的实现。如,正是由于后滑区摩擦力作用,带材才能顺利的拽入辊 缝内轧制。 (2)改变物体应力状态,致使金属变形抗拉和能耗增加。由米塞斯屈服准则知,摩擦 使物体由单向应力状态转变为三向应力状态, 摩擦力越大即静水压力越大, 所需的变形力越 大,从而导致消耗的变形功(能量消耗)增大。 (3)引起带材变形与应力分布不均匀。如,带材内部金属流动一直都是遵循着“最小 阻力原则” 。 (4)加速轧辊磨损、降低使用寿命。如,带材与轧辊产生相对滑动、粘附、摩擦热等 这些都会加速轧辊的磨损。 (5)恶化产品表面质量、增加金属的消耗。如,使带表面材粗糙度变低、带材断带。 (6)引起带材内部组织性能不均匀。这在冷轧高纯铝中表现尤为明显。 (7)降低生产效率、增加生产成本。如,轧辊粘铝次数大增、导致换辊频繁。 由上述可知,除了(1)之外, (2)~(7)都是我们不愿意看到而需要极力避免的。于 是,人们在想:在轧制过程中,在轧辊和轧件两个相互接触的表面之间加入润滑剂,从而使 两摩擦面之间形成润滑膜,将直接接触的表面分隔开,变干摩擦为润滑剂分子间的内摩擦, 从而降低磨损、延长设备寿命、提高轧件的表面质量。但是,由于受到科学及技术发展的制 约,人们在轧制金、铅、钢板的时候,都还没有使用工艺润滑油。直到 19 世纪,人们才开 始使用润滑油涂抹轧辊进行润滑。后来,随着轧制产业的发展,尤其是 20 世纪初,铝板轧 制对轧辊粘附及表面质量的要求,极大促进了轧制工艺润滑的迅猛发展。 那么,轧制工艺润滑有哪些作用呢?与摩擦对轧制的作用相对应,润滑可以: (1)降低轧制过程中的力能参数。如轧制力、轧制力矩、主电机功率。 (2)提高轧机的轧制能力,实现低温、大压下轧制。 (3)冷却轧辊,实现高速轧制。

轧制润滑与过滤

轧机润滑知识普及一、润滑油轧制基础油由两部分组成——基础油、添加剂1、基础油为轻质矿物油,一般是碳链长度在12~15之间的正构烷烃。

从组成上分为两大类:一类是含芳香烃的基础油,是由直馏煤经分馏切割后获得。

二类是低芳烃的基础油(1%以下),由于加工工艺不同分成两种类型即为正构烷烃和饱和烃。

轧制油的分子式为C6H14——C16H34,是一种混合物,不是单一结构。

铝箔轧机和板带轧机使用的基础油不同。

板带轧机用粘度较高的基础油,箔材用粘度较低的基础油,这种方法既考虑了粗轧绝对压下大,需提高油的承载能力,又兼顾了精轧后消除油斑的要求。

2、对轧制油的要求:1)有良好的润滑性,摩擦系数小。

2)有较高的比热容。

3)容易带走较多的热量。

4)有足够的承载能力,能达到预期压下量。

5)退火时不易形成油斑。

6)有良好的抗氧化稳定性。

7)对设备、铝材无腐蚀作用。

8)无毒、无难闻气味,对人体健康无害。

9)容易净化和过滤,资源丰富,价格低廉。

3、轧制油的理化性能及其评价1)粘度:运动粘度作为润滑油一个重要的性能指标直接影响到成形过程的润滑性能。

此外油的粘度还会影响成形制品退火表面质量,其中有的粘度越高,表面油斑越严重。

另外,油的粘度与闪点、残炭及冷却性能还有一定的关系。

2)密度:一般油的密度都小于1.0g/cm3,而且油品粘度越低,其密度也越小。

大部分油品密度均为0.8~0.9 g/cm3,有些添加剂的密度则大于1.0 g/cm3。

3)闪点:在规定条件下加热油品,当油达到某一温度时,油的蒸汽和周围空气的混合气体,一旦与明火接触即发生闪火现象,此时的最低温度成为闪点。

4)倾点与凝点:油品在标准规定的冷却条件下,能够流动的最低温度成为倾点。

而凝点是在标准规定的实验条件下,将油品冷却到液面不移动时的最高温度。

倾点与凝点都表示油品早低温下流动性能的好坏,同时与油品成分组成中蜡含量有关。

5)馏程:石油产品是多种有机化合物的混合物,在加热蒸馏时没有固定的沸点,只有一定的馏程。

板带箔轧制工艺润滑油过滤用助滤剂

板带箔轧制工艺润滑油过滤用助滤剂轧制工艺润滑油的过滤精度对铝轧制产品的表面质量以及轧制生产的连续进行影响很大,尤其是铝箔轧制.由于铝箔非常薄并主要用作包装材料,所以用户对表面质量,比如针孔数的多少,除油程度,洁净度等指标的要求比较高.因此,铝箔轧制时对工艺润滑油过滤精度的要求特别严格.轧制工艺润滑油过滤精度一般通过灰分和透光率两项指标来评价.灰分含量少,透光率高表示过滤精度高.在目前大中型企业普遍使用的板式过滤器上影响轧制油过滤精度高低的因素主要有:硅藻土和活性白土的质量,硅藻土和活性白土的添加量及其配比,过滤周期,过滤制度的执行等等.其中,又以硅藻土、活性白土质量的影响最为主要.本文系统介绍了硅藻土和活性白土的诸项主要指标的意义及其对轧制油过滤效果的影响.1过滤助剂在油过滤中的作用过滤助剂主要是指硅藻土和活性白土.硅藻土是一种名叫硅藻之类的硅质细胞壁组成的一种生物化学沉积岩.它具有孔隙多、比重轻、难溶等特点,不与油发生物理和化学反应,在自然界中是稳定的物质.硅藻土在油过滤系统中有两大作用:第一,它在过滤床上形成孔隙度约为1μm左右的过滤饼,能把油中1μm和1μm以上的固态粒子机械地过滤掉;第二,硅藻土能防止固态污物在过滤床上形成板结的过滤饼.这是因为污物质点能被硅藻土的颗粒分隔开,从而形成污物和硅藻土共同形成的多孔性的滤饼.活性白土是带有极性的粘土物质,它在矿物油过滤中呈细小的粉末状颗粒,它本身无孔隙,必须与硅藻土配合后才能使用.因为它具有极性,所以能吸咐细小的其它极性粒子.硅藻土和活性白土混合后使用,不但能把大于1μm的金属或氧化物粒子留在过滤层中,还能把轧制中产生的大量小于1μm的金属粒子、金属皂液或胶体形式的污物,能使产品着色的物体过滤掉,从而使过滤后的轧制油洁净、清澈、透明[1].2过滤助剂的质量特性2.1硅藻土的质量特性硅藻土有多项质量指标,比较它们对油过滤效果影响程度的大小,下述五项主要指标可以较全面反映出其质量.这五项质量指标分别是:物理结构、化学成分、粒度分布、堆积密度和渗透率.(1)物理结构物理结构系指硅藻土单颗粒的形貌.硅藻土颗粒有多种形貌,可通过电子扫描电镜观测.国产硅藻土以圆筛藻、直链藻居多,但它们并不单一分布在矿床中,见图1.通过照片可以看到硅藻土颗粒周身布满孔洞,正是这些细小微孔形成滤液通道起截获和吸咐杂质的作用.优质的硅藻土应该是颗粒完整,造孔完全、彻底.图1硅藻土颗粒形貌(2)化学成分硅藻土的化学成分主要有SiO2、Al2O3、Fe2O3、CaO和MgO,其中SiO2为有效成分,其余为杂质.由于SiO2化学性能稳定,质地坚硬,微孔在压力作用下不易破碎,因此,颗粒中的SiO2含量越高越好,一般要求该值不低于85%(质量分数).表1为铝箔轧制油过滤用硅藻土典型的化学成分.表1铝箔轧制油过滤用硅藻土典型化学成分成分SiO2 Al2O3 Fe2O3 CaO MgO质量分数/% ≥85 <3.5 <1.5 <0.6 <0.6(3)粒度分布硅藻土粒度分布对过滤效果有直接的影响.若细土太多,虽然有助于截留油中污物,但一些微细颗粒会透过过滤层渗漏到油里,并且滤层容易堵塞,缩短过滤周期.若粗土太多,虽然能够提高滤速,但颗粒之间的缝隙大,又会使油过滤得不干净.合理的粒度分布,在保证过滤精度的前提下还能提高滤速.表2为铝箔轧制过滤用硅藻土典型的粒度分布.表2铝箔轧制油过滤用硅藻土典型粒度分布粒度/μm 分布/%1# 2#>40 <9 <440~21 30 1020~11 20 2010~7 45 506~4 2 10<4 <3 <5(4)堆积密度堆积密度是硅藻土在紧密堆积状态下单位体积的质量.如果硅藻土成品中杂质含量少,硅藻土颗粒造孔多,堆积密度就小.另外,粒度粗大也使密度减小.粒度分布相同时,堆积密度越小,过滤效率、过滤精度就越高,硅藻土的质量越好.铝箔轧制油过滤用硅藻土的堆积密度一般低于0.4g/mL.(5)渗透率渗透率定义为通过1cm厚的滤饼,压力降为1Pa,粘度为10-3Pa.s的流体1s内通过1cm2面积上的流量,单位为达西.渗透率高说明滤液通过滤饼时顺畅.渗透率指标也是硅藻土物相好坏和粒度分布的综合反应.只考虑过滤精度时,渗透率小些好;反之,只考虑过滤速度时,渗透率大些好.铝箔轧制油过滤用硅藻土的渗透率一般控制在1.2~1.4达西.2.2活性白土的质量特性活性白土系膨润土经过酸化精制而成的白色粉状产品.主要指标有脱色率、活性度、游离酸、粒度等等,其中以脱色率和活性度最为重要.(1)脱色率取一定体积的已知吸光度的沥青灯油溶液,加入一定量的活性白土试样进行脱色,测定脱色后沥青灯油溶液的吸光度,吸光度的减少值以百分数表示就是活性白土的脱色率.由脱色率的测定方法可知,脱色率高,表明白土的脱色效果好,过滤后液体就容易变得清澈、透明.因此脱色率数值越高越好.铝箔轧制油过滤用活性白土的脱色率一般要求大于92%.(2)活性度用乙酸钠溶液置换试样中的氢离子,以酚酞为指示剂,用氢氧化钠标准滴定液滴定,以1000g试样消耗氢氧化溶液[c(NaOH)=1.000mol/L]的体积(ml)表示活性度.由活性度的测定方法可知,活性度高表明白土的吸咐性强.铝箔轧制油用活性白土的活性度一般要求大于220.3结束语本文对硅藻土和活性白土全面详细的阐述,有助于使用厂家系统地了解和合理地选择和利用它们,以提高国内轧制油过滤质量.作者简介:管连仲,男,1961年生,高级工程师。

轧制油过滤

第十章轧制油的过滤轧制油的管理,轧辊的磨削,洁净的生产环境是铝箔生产中的三大重要环节,缺一不可,轧制油的管理更为重要和复杂。

轧制油的过滤又是油品管理中的重要内容之一。

铝箔轧制对轧制油的过滤精度的要求十分苛刻,必须具备达1µ的过滤精度。

循环使用的油应该得到100%的过滤即全流量过滤。

过滤的主要目的是防止循环使用的轧制油不可避免的空气中的尘埃、铝粉及其它微小颗粒的污染,如果不彻底过滤会在铝表面留下污迹或产生针孔。

因此循环使用的轧制油必须经过净化和脱色处理,以硅藻土作为过滤助剂的平板式过滤器可以满足铝箔轧制的要求。

目前世界各国的高速铝箔轧机绝大多数都采用了平板式过滤器,其最大优点是过滤能力大,装置是由各自独立的同一尺寸的标准过滤板,在垂直方向堆积而成,最大的堆积层数可达17层,用改变过滤板堆数或多堆并联使用来满足不同流量的需要,其最大的过滤能力高达13000升/分,装置的另一特点是过滤精度特别高,最佳公称过滤精度为0。

5微米,而且过滤后的油色泽清澈,同时适应范围广,该装置可进行自动操作也可进行手动操作。

1、运行过程:轧制油通过供油泵,经过CV-19阀,进入喷射横梁实现喷射。

喷射到辊缝后的轧制油,也就是污油,通过集油盘回到脏油箱。

当喷射横梁”off”时,首先CV-19阀关闭,一定时间后,CV-12自动开启,形成新的净油循环回路。

过滤泵把脏油箱的污油泵入SCHNEIDER过滤器,过滤后的净油通过CV-4回到净油箱,此时CV-5关闭。

SCHNEIDER过滤器的过滤能力一定要大于供油能力,这样使净油箱始终处于高油位。

当过滤器清扫完后,过滤泵自动启动,这时由于过滤上只有很少的硅藻土和活性白土,因此通过过滤器的油过滤精度达不到使用要求,过滤后的油不应让它回到净油箱,这样会污染整个净油箱的油,因此此时CV-4关闭,CV-5自动打开,此阶段称为予涂,予涂时间一般为3~10分钟,予涂完成后CV-5关闭,CV-4打开,也就是在过滤纸上形成一定厚度的滤土层,过滤精度满足要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轧制油的过滤铝箔轧制会有铝粉和油与铝的化合物不断的产生,轧制过程轧制油会被循环使用,一些碎铝削也会进入到轧制油中。

这些铝粉或杂质不过滤掉会堵塞油嘴,产生辊印等。

铝箔轧制铝粉的产生量与道次,压下量,来料状态都有关系。

基本规律是压下量越大铝粉越多,轧辊粗糙度越高铝粉越多,来料退火温度越高,退货所在道次厚度越薄,铝粉越多,油温越高铝粉越多,轧制速度越快铝粉越多。

有人测算过生产一吨纯铝板可产生5-20mg/㎡的铝粉。

并且证明轧制油中的小颗粒会造成铝箔针孔,8µm硅藻土是一种类似白垩的软质粉状物质,形状多样具有多孔、密度低、比表面积大、相对的不可压缩性、化学性质稳定及不溶性并具有一定的吸附性。

这种硅藻土经干燥、粉碎、煅烧、空气风选、分级加工成为最终的惰性助滤剂,其成分主要是非晶质二氧化硅,硅藻土助滤剂在过滤介质上形成结实的、稳定的带有孔隙的滤饼,滤出液体中的杂质达到固液分离、澄清的目的。

硅藻土助滤剂经过科学的、严格的加工控制,不会改变滤液的任何成分,对过滤前后滤液的味道没有任何影响。

在保证滤液澄清的前提下能获得最大的过滤量这就是选择的前提。

所以一般在满足工艺要求的前提下,必须寻求最大的过滤速度,从而得到最经济的过滤效果。

很明显助滤剂除去液体中固体杂质粒子的能力随着颗粒和滤速增大而降低,相反随着助滤剂颗粒的减少和滤速的降低,助滤剂去除悬浮杂质的能力反而增强了,这种变化的幅度取决于待除去的不溶固体杂质的形状和颗粒分布情况。

大多情况下,不溶的固体杂质粒子过滤有如下情况:使用助滤剂越细,获得的浊度越低,如果某一种规格的助滤剂已经去除掉滤液中 100% 的悬浮颗粒,再使用更细的助滤剂,滤速再降低也不会降低浊度。

因此,选择适当的助滤剂需要折衷考虑对浊度和滤速的要求,如浊度指标低则滤速可以提高,最好的助滤剂是即提供了最高的流速,同时又能使浊度达到令人满意的程度。

这个程度需要由助滤剂的客户来确定。

滤液的浊度主要取决于以下因素: 1 )预涂助滤剂型号及数量; 2 )添加助滤剂型号及数量; 3 )过滤周期的长短; 4 )过滤速度。

目标浊度或者过滤后滤液中悬浮杂质粒子的含量,可以由多种方式决定: 1 )目测; 2 )取样与标准液体相比较; 3 )使用电子浊度计; 4 )将滤液样品通过一张白色或黑色的过滤纸过滤,比如使用薄膜过滤机,观察纸上的杂质; 5 )化学或生物分析; 6 )重量分析。

要描述助滤剂某一产品可以滤出固体杂质粒子的大小非常困难,这取决于所采用的测量杂质颗粒大小的方法。

原液的特性、杂质的形状,过滤条件和杂质的特性。

比如一个针形的杂质横着碰到滤饼时就很容易被滤掉,而同样的杂质如直着接近滤饼就会穿过滤饼。

易压的、松软的杂质很容易通过滤饼而同样大小、形状一致但坚实不变形的杂质却会被阻截下来。

压力、振动和气泡的变化也会影响到浊度。

使用硅藻土助滤剂能满足下列要求:1 、硅藻土助滤剂的化学成份对被过滤的液体来说是惰性的,既不溶于滤液之中,也不与滤液起化学反应,重金属含量低,不含有不良的杂质,不含有染色物、砂粒及不良气味。

2 、牌硅藻土助滤剂具有较低的堆密度能减少其沉降倾向,以使它在被过滤的液体中保持均衡的悬浮状态。

3 、硅藻土助滤剂比表面积小,这样当液体流经助滤剂滤饼时所受的阻力就会降低。

4 、硅藻土助滤剂有适当的粒度分布和级配,既要除去过细的粉末,避免影响过滤速度,又要除去过大的颗粒,避免影响被滤液体的澄清度。

所以粒度控制在一定的范围内,使各种颗粒的组成有一定的比例,能够形成颗粒与颗粒之间“架桥”与“刚性”的骨架结构。

5 、硅藻土助滤剂在液体过滤中能形成孔隙率极大的滤饼,并具有适当的滤饼密度和一定的滤饼强度,从而构成数目极多、尺寸极小的孔隙,最终成为截留固体杂质粒子和疏通液体的良好通道,滤饼的孔隙率可达 85%-90% 。

活性漂土;白陶土 Activated clay;Bleaching clay分子式: H2Al2(SiO3)4-nH2O活性白土是一种具有微孔网络结构、比表面积很大的白色或灰白色粉末,具有很强的吸附性。

膨润土的比表面积一般在80m2/g左右,而活性白土的比表面积为200-400m2/g;这是由于膨润土酸化处理后其杂质的溶出和离子交换形成孔道的结果。

表观密度0.55~0.75g/cm3,相对密度2.3~2.5。

呈分散状,有油腻感。

不溶于水、有机溶剂及各种油类和脂类。

几乎完全溶于热苛性钠溶液中。

加热至300℃以上开始失去结晶水,本身结构有变化,对脱色效果有影响。

分子间为层状结构,表面有很多不规则孔穴,比表面积很大,具有离子交换能力和选择吸附性。

能吸附色素等有机物,并具有催化性能。

经酸活化处理后的蒙脱石其层间交换性离子(钙、镁、钾、钠等)的位置被小直径离子取代并溶出,使晶体两端孔道增大,比表面积增大。

同时,由于氢离子对八面体或四面体多价离子的取代,造成了电性更负。

使酸活化处理后的蒙脱石变成为具有较强吸附脱色能力的活性白土。

它可用于石油的精炼,润滑油和动植物油的脱色以及绝缘油的净化等;活性白土是生产化妆品、医药、涂料的原料;颗粒状的活性白土还可用做芳烃重整、异构化、歧化的催化剂。

一般用硫酸、盐酸和磷酸等无机酸活化膨润土制备活性白土,其中最常用的为硫酸,根据工艺条件,可分为干法、湿法和半湿法。

其制备原理是,以氢离子与蒙脱石中的可交换阳离子发生离子交换反应,其反应式如下: Bentonite-Ca(2Na)十2H+~Bentonite-2H十Ca+ (2N的干法是将少量的酸与膨润土充分混合,放置一定时间,然后烘干粉碎而成。

该法工艺简单,成本低,环境污染较小.但由于酸与膨润土很难分散均匀,反应生成的无机盐又不能完全除去,故产品质量一般较差。

半湿法是利用5%的硫酸水溶液,在高压釜中,于200---250℃和在15-20大气压下活化膨润土4小时。

由于所用酸浓度低,洗涤产品耗水量较少,但由于高温、高压的操作困难,限制了该法的推广使用。

湿法是将水、酸和膨润土按一定比例,在反应罐中混合,在100℃左右加热2-6小时,反应产物经洗涤、烘干和粉碎得活性白土.该法的优点是反应均匀充分,产品性能稳定,脱色力强,是目前制备高效活性白土的主要方法。

无臭、无味、无毒的白色或米色粉末或颗粒。

硫酸法膨润土 1.768硫酸(H2SO4 98%) 0.207用途:活性白土的主要用途有三个方面:石油化工行业的润滑油精制,使润滑油中的残碳值、灰粉、水溶性酸碱降低至极微量,以提高其耐用性和增强其抗腐蚀能力。

食用油行业,用于油脂中各种色素的脱除,脱怪味、脱离子(如K+);去黄曲霉素等有害物质的吸附、分离。

日用化工行业,主要用于制作肥皂等产品的牛、羊油脱色指标要求指标名称CS-1020CS-1040CS-1040A CS-1060A脱色力≥114≥152≥152≥180活性度,m molH+/kg≥190≥180≥120≥120游离酸H2SO4Wt,%≤0.20≤0.20≤0.20≤0.20水份,%≤12≤12≤12≤12粒度(筛孔径0.076mm通过≥95≥95≥95≥95率),%重金属(以Pb计),%--0.0050.005砷(As),%--0.00050.0005使用时,用定量的活性漂土在搅拌下直接投入物料中,搅拌一定时间后,即可达到精制目的。

如果物料在加温后,再加入活性漂土效果会更佳。

CS-1020活性漂土主要适用于白油、润滑油、凡士林、废油再生(机械油、润滑油等矿物油)、聚醚等。

CS-1040活性漂土主要用于工业植物油脂,食用植物油及白蜡、凡士林、白油等。

CS-1040A活性漂土主要用于食用植物油得精制。

CS-1060A活性漂土主要用于食用植物油得精制。

过滤程序予涂使用硅藻土助滤剂第一步是将选定的产品预涂在过滤介质(滤网、滤布、滤纸)上,预涂的主要目的如下:1 、保护过滤介质(滤网、滤布、滤纸)防止杂质粒子与过滤介质直接接触,避免了过滤介质被杂质粒子阻塞,这样可延长过滤介质的使用寿命。

2 、能使被过滤液体一开始就获得满意的澄清度。

3 、过滤周期结束后,有利于滤网的清洗。

预涂量助滤剂的预涂量应与过滤面积成正比,若过滤机内的流动分布较差,则应采用更多的一些助滤剂,用作预涂层的硅藻土助滤剂对颗粒有一定的要求,用作预涂层的硅藻土助滤剂比过滤介质空隙大的颗粒至少要占1%-5% ,预涂层的厚度取决于所采用的预涂方式及过滤设备,除真空转鼓过滤外,一般预涂的厚度大约为 1.5-3cm, 使用加压叶片滤机及板框压滤机过滤,每平方米过滤面积上硅藻土助滤剂的预涂量大约为0.4-1.1kg ,或1-2mm,实际使用可以将予涂达到总过滤层的50%左右以达到好的过滤效果。

预涂浆的浓度应根据过滤面积与过滤机及相联管道液体的总体积的比率来确定,如果预涂浆的浓度低于0.3% 预涂便会出现困难,因为架桥的形成要依靠助滤剂颗粒通过滤网时的“架桥”效应。

一般要求为6-12%。

过滤正常过滤液的浓度一般为2-5%。

滤液浓度可根据不同的设备选择。

最重要的是每分钟供给的数量。

对过滤效果的判断可根据过滤曲线进行判断是否滤土合适。

在预涂硅藻土助滤剂过滤的操作中应注意以下问题:硅藻土助滤剂在过滤中的作用及工作原理硅藻土助滤剂主要通过下列三种作用将悬浮在液体中的固体杂质粒子截留在介质的表面及沟道当中,从而达到固液分离的目的:一、筛分作用这是一种表面过滤作用,当流体流经硅藻土时,硅藻土的孔隙小于杂质粒子的粒径,这样杂质粒子不能通过而被截留下来,这种作用被称之为筛分作用。

实际上可以把滤饼的表面看成是一个具有等效平均孔径的筛面,当固体粒子的直径不小于(或略小于)硅藻土孔隙直径时,固体粒子便会从悬浮液中“筛分”出来,起到表面过滤的作用。

二、深度效应深度效应是深层过滤的阻留作用。

在深层过滤时,分离过程只发生在介质的“内部”,部分穿过滤饼表面的比较小的杂质粒子,被硅藻土内部而曲折的微孔沟道和滤饼内部更细小的孔隙所阻留,这种微粒往往小于硅藻土的微孔,当微粒撞到通道的壁上时,这就有可能脱离液流,但它是否能达到这一点,决定于微粒受到的惯性力和阻力的平衡,这种截留与筛分作用在性质上是类似的,都属于机械作用。

滤除固体粒子的能力基本上仅与固体粒子和孔隙的相对大小及形状有关。

三、吸附作用吸附作用与以上两种过滤机理截然不同,这一作用实际上也可以看成是动电吸引作用,它主要取决于固体粒子与硅藻土本身的表面性质。

当那些硅藻土内部孔隙还小的颗粒碰撞在多孔硅藻土内部表面上时,被相反电荷所吸引,还有一种是粒子间的相互吸引形成链团而粘附在硅藻土上,这些都属于吸附作用,吸附作用比前两种作用复杂,一般认为,比孔隙直径小的固体微粒之所以被截留,主要是由于:(1)分子间力(也叫做范德华吸引力),包括永久偶极作用、诱导偶极作用和瞬间偶极作用;(2)Zeta电位的存在;(3)离子交换过程从以上三种作用看,在悬浮液的净压过滤过程中,采用松散颗粒状的硅藻土助滤剂作为过滤介质,主要是为过滤介质层即滤饼提供尽可能多的孔隙,以及形成的孔的间隔层,使悬浮液由此隔阂层的小孔中通过,将悬浮在液体中的固体杂质粒子截留在此介质的表面及沟道之中,从而使固液达到分离的目的。