夹套反应釜课程设计

夹套反应釜课程设计说明书

夹套反应釜课程设计说明书1. 引言夹套反应釜是一种常用于化学工业生产中的反应设备,它具有双层结构,内层为反应容器,外层为夹套。

夹套内可以通过流体循环来控制反应温度,从而实现对反应过程的控制和调节。

本课程设计旨在介绍夹套反应釜的原理、结构、操作方法以及相关实验技术。

2. 夹套反应釜原理夹套反应釜利用夹套内流体循环的方式来控制反应温度。

通过在夹套中加热或冷却流体,可以使得反应容器内的温度升高或降低。

这一原理使得夹套反应釜成为控制化学反应过程温度的重要设备。

3. 夹套反应釜结构夹套反应釜主要由以下几个部分组成: - 反应容器:位于夹套内部,用于装载化学物质进行反应。

- 外壳:包裹整个设备,起到保护作用。

- 夹套:位于外壳与反应容器之间,用于循环流体来控制反应温度。

- 加热装置:用于加热夹套中的流体,提高反应温度。

- 冷却装置:用于冷却夹套中的流体,降低反应温度。

4. 夹套反应釜操作方法4.1 准备工作在操作夹套反应釜之前,需要进行以下准备工作: - 检查设备是否完好,并确保所有连接部位紧固可靠。

- 清洁反应容器,并将待反应物质准确称量放入容器中。

- 准备好所需的流体,根据需要调节其温度。

4.2 加热操作1.打开加热装置,并设置所需的加热温度。

2.开启循环泵,使流体开始在夹套内循环。

3.监测反应容器内温度的变化,根据需要调节加热功率和循环泵的流速。

4.当达到设定的目标温度时,关闭加热装置和循环泵。

4.3 冷却操作1.打开冷却装置,并设置所需的冷却温度。

2.开启循环泵,使流体开始在夹套内循环。

3.监测反应容器内温度的变化,根据需要调节冷却功率和循环泵的流速。

4.当达到设定的目标温度时,关闭冷却装置和循环泵。

5. 实验技术夹套反应釜在化学实验中有着广泛的应用。

以下是几种常见的实验技术: - 温度控制实验:通过调节加热或冷却装置,控制夹套中流体的温度,从而研究不同温度下化学反应的动力学和产物生成情况。

夹套式反应釜设计 课程设计

化工设备械基础《夹套反应釜设计说明书》院系:西北大学化工学院年级:2010级专业:制药工程姓名:李军学号:2010115114指导教师:杨斌日期:2012年6月4日目录一设计内容概述⑴设计要求⑵设计参数和技术特性指标⑶设计条件二强度设计计算⑴几何尺寸⑵强度计算(按内压计算厚度)⑶稳定性校核(按外压校核厚度)⑷水压实验校核三标准零部件的选取⑴支座⑵手孔⑶视镜⑷法兰⑸接管四参考文献五意见和建议一、夹套反应釜设计任务书一、夹套反应釜设计任务书设计者姓名:李军班级:制药工程学号:2010115114指导老师姓名:杨斌日期:2012年6月4日(一)设计内容:设计一台夹套传热式配料罐(二)设计参数和技术性能指标(三)设计要求:⒈进行罐体和夹套设计计算;⒉选择支座形式并计算;⒊手孔校核计算;⒋选择接管,管法兰,设备法兰;⒌绘制装备图(1#图纸);(四)设计要求,压力容器的基本要求是安全性和经济性的统一。

安全是前提,经济是目标,在充分保证安全的前提下,尽可能做到经济。

经济性包括材料的节约,经济的制造过程,经济的安装维修。

设计檔,压力容器的设计檔,包括设计图样,技术条件,强度计算书,必要时还要包括设计或安装、使用说明书。

若按分析设计标准设计,还应提供应力分析报告。

强度计算书的内容至少应包括:设计条件,所用规范和标准、材料、腐蚀裕度、计算厚度、名义厚度、计算应力等。

设计图样包括总图和零部件图。

设计条件,应根据设计任务提供的原始数据和工艺要求进行设计,即首先满足工艺设计条件。

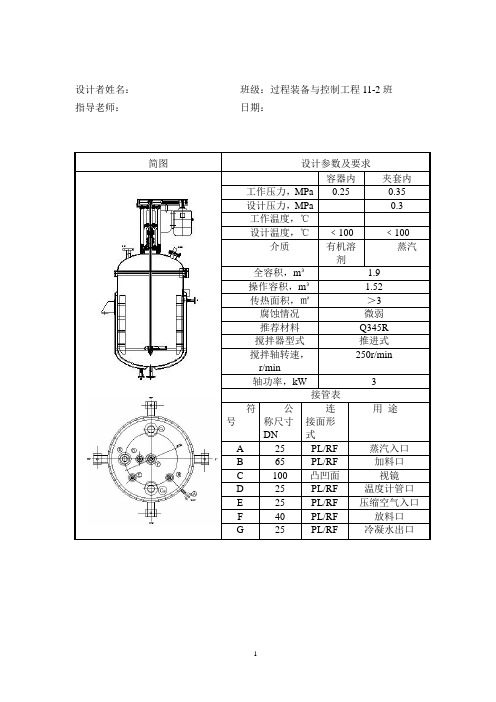

设计条件常用设计条件图表示,主要包括简图,设计要求,接管表等内容。

简图示意性地画出了容器的主体,主要内件的形状,部分结构尺寸,接管位置,支座形式及其它需要表达的内容。

二、设计计算 (夹套反应釜设计计算)(一)几何尺寸 1-1 全容积 V=1.43m 1-2 操作容积 V 1=1.123m 1-3 传热面积 F=52m 1-4 釜体形式:圆筒形 1-5 封头形式:椭圆形 1-6 半径比 i=1H /1D =1.11-7 初算筒体内径 1D ≅带入计算得:1D ≅1.175 m1-8 圆整筒体内径1D =1200 mm1-9 一米高的容积1m V 按附表4-1选取 1m V =1.1313m 1-10 釜体封头容积1V 封按附表4-2选取 1V 封=0.2553m1-11 釜体高度1H =(V -1V 封)/1m V =1.012m1-12 圆整釜体高度1H =1000 mm1-13 实际容积V=1m V *1H +1V 封=1.131*1.0+0.2553m =1.393m1-14 夹套筒体内径2D 按表4-3选取得: 2D =1D +100=1300 mm1-15 装料系数η=V 操/V=0.81-16 操作容积V 操=1.123m1-17 夹套筒体高度2H ≥(ηV -1V 封)/1m V =0.765m1-18 圆整夹套筒体高度2H =800 mm1-19 罐体封头表面积1F 封按附表4-2选取1F 封=1.66252m1-20 一米高筒体内表面积1m F按附表4-1选取1m F =3.772m1-21 实际总传热面 按式4-5校核F=1m F *2H +1F 封=3.77*0.7+1.6625=4.68122m >32m (二)强度计算(按内压计算厚度) 2-1 设备材料 Q345--R2-2 设计压力(罐体内)1P =0.2 MPa 2-3 设计压力(夹套内)2P =0.3 MPa 2-4 设计温度(罐体内)1t <120℃ 2-5 设计温度(夹套内)2150t <℃ 2-6 液柱静压力 1H P =0.0088 MPa 2-7 计算压力1CP =1P =0.2MPa2-8 液柱静压力 2H P =0MPa 2-9 计算压力2CP =2P =0.3MPa2-10 罐体及夹套焊接系数 采用双面焊,局部无损探伤 0.85ϕ=2-11 设计温度下材料许用应力 []tσ=170Mpa 2-12 罐体筒体计算厚度 []11112C tCP D δ=σϕ-P =0.83mm 2-13 夹套筒体计算厚度 []22222C tCP D δ=σϕ-P =1.35mm 2-14 罐体封头计算厚度ct c p D p 211'][20.5-=1φσδ=0.83mm2-15 夹套封头计算厚度ctc p D p 211'][20.5-=1φσδ=1.35mm2-16 假设钢板厚度为3.8~4.0 mm 2-17 取钢板厚度负偏差 1C =0.30 mm2-18 腐蚀裕量2C =2.0 mm2-19 厚度附加量12C C C =+=2. 3mm2-20 罐体筒体设计厚度 δ1c =δ1+C 2=0.83+2.3=3.13mm 2-21 夹套筒体设计厚度 δ2C =δ2+C 2=1.35+2.3=3.65mm 2-22 罐体封头设计厚度 δ1C ʹ=δ1ʹ+C 2=0.83+2.3=3.13mm 2-23 夹套封头设计厚度 δ2C ʹ=δ2ʹ+C 2=1.35+2.3=3.65mm 2-24 罐体筒体名义厚度 1n δ=4 mm 2-25 夹套筒体名义厚度 2n δ=4 mm 2-26 罐体封头名义厚度 '1nδ=4 mm 2-27 夹套封头名义厚度'2nδ=4 mm⒉ 稳定性校核(按外压校核厚度) 3-1 罐体筒体名义厚度1n δ=10mm(假设)3-2 厚度附加量 C=1C +2C =0.8+2.0=2.8mm 3-3 罐体筒体有效厚度1e δ=1n δ-C=10-2.8=7.2mm 3-4 罐体筒体外径1O D =1D +21n δ=1200+2*8=1216 mm 3-5 筒体计算长度L=2H +1/31h +2h =800+*300/3+25=925 mm 3-6 系数L/1O D =925/1216=0.761 3-7 系数1O D /1e δ=1216/7.2=233.8463-8 系数 查参考文献1 图11-5 得: A=0.000833-9 系数 查参考文献1 图 11-8 得: B=113 3-10 []p =11/O eB D δ=0.669>0.3Mp ,所以稳定。

夹套反应釜课程设计课程

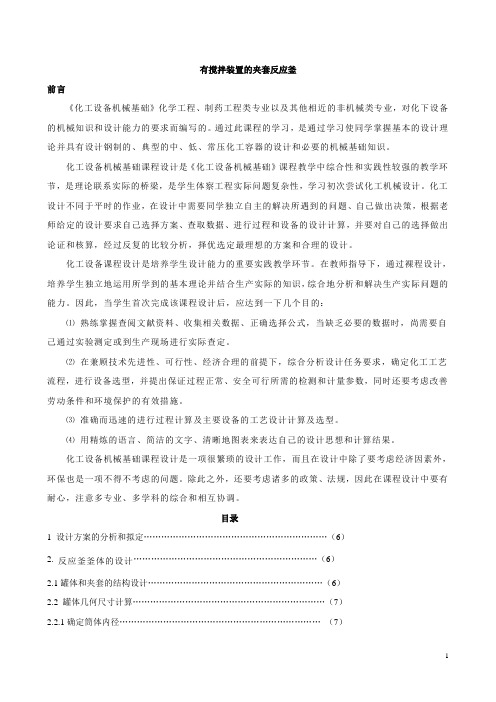

有搅拌装置的夹套反应釜前言《化工设备机械基础》化学工程、制药工程类专业以及其他相近的非机械类专业,对化下设备的机械知识和设计能力的要求而编写的。

通过此课程的学习,是通过学习使同学掌握基本的设计理论并具有设计钢制的、典型的中、低、常压化工容器的设计和必要的机械基础知识。

化工设备机械基础课程设计是《化工设备机械基础》课程教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是学生体察工程实际问题复杂性,学习初次尝试化工机械设计。

化工设计不同于平时的作业,在设计中需要同学独立自主的解决所遇到的问题、自己做出决策,根据老师给定的设计要求自己选择方案、查取数据、进行过程和设备的设计计算,并要对自己的选择做出论证和核算,经过反复的比较分析,择优选定最理想的方案和合理的设计。

化工设备课程设计是培养学生设计能力的重要实践教学环节。

在教师指导下,通过裸程设计,培养学生独立地运用所学到的基本理论并结合生产实际的知识,综合地分析和解决生产实际问题的能力。

因此,当学生首次完成该课程设计后,应达到一下几个目的:⑴熟练掌握查阅文献资料、收集相关数据、正确选择公式,当缺乏必要的数据时,尚需要自己通过实验测定或到生产现场进行实际查定。

⑵在兼顾技术先进性、可行性、经济合理的前提下,综合分析设计任务要求,确定化工工艺流程,进行设备选型,并提出保证过程正常、安全可行所需的检测和计量参数,同时还要考虑改善劳动条件和环境保护的有效措施。

⑶准确而迅速的进行过程计算及主要设备的工艺设计计算及选型。

⑷用精炼的语言、简洁的文字、清晰地图表来表达自己的设计思想和计算结果。

化工设备机械基础课程设计是一项很繁琐的设计工作,而且在设计中除了要考虑经济因素外,环保也是一项不得不考虑的问题。

除此之外,还要考虑诸多的政策、法规,因此在课程设计中要有耐心,注意多专业、多学科的综合和相互协调。

目录1 设计方案的分析和拟定 (6)2. 反应釜釜体的设计 (6)罐体和夹套的结构设计 (6)罐体几何尺寸计算 (7)2.2.1确定筒体内径 (7)2.2.2 确定封头尺寸 (7)2.2.3 确定筒体的厚度Hi (8)夹套几何尺寸计算 (8)夹套反应釜的强度计算 (9)2.强度计算的原则及依据 (9)2.4.2 按内压对圆筒和封头进行强度计算 (9)2.4.3 按外压对筒体和封头进行强度校核 (10)2.4.4 夹套厚度计算 (11)2.4.5 水压试验校核计算 (11)3反应釜的搅拌装置 (12)搅拌器的安装方式及其与轴连接的结构设计 (12)搅拌轴设计 (13)4 反应釜的传动装置 (14)常用电机及其连接 (14)釜用减速机类型,标准及其选用 (14)凸缘法兰 (15)安装底盖 (15)机架 (15)联轴器 (16)5 反应釜的轴封装置 (16)6 反应釜的其他附件 (16)支座 (16)人孔 (17)设备接口 (17)7 反应釜的装配图 (17)课程设计任务书设计目的:把所学《化工设备机械基础》及相关知识,在课程设计中综合运用,把化工工艺条件与化工设备设计有机地结合起来,巩固和强化有关机械课程的基本理论和基本知识。

夹套反应釜_课程设计任务-精品

夹套反应釜_课程设计任务-精品夹套反应釜⽬录摘要(3)Abstract (4) 引⾔(5)设计任务书(6)1.设计⽅案的分析与拟定(8)2.罐体和夹套结构设计(8)3.罐体⼏何尺⼨计算(9)4.确定封头尺⼨(10)5.确定筒体⾼度(10)6.夹套⼏何尺⼨计算(10)7.夹套的连接形式(11)8.强度计算(13)9.稳定性校核(15)10.⽔压试验校核(19)11.搅拌器类型(19)12.传动装置设计(20)13.机架的选⽤(21)14.甲型平焊法兰选取(22)15.挡板(22)16.安装底盖的选取(23)17.凸缘法兰的选取(24)18.搅拌轴设计(24)19.凸缘联轴器(29)20.⽀座(30)21.设备接⼝(30)22.接管与法兰(31)23.视镜(32)24.⼿孔与⼈孔(32)25.反应釜的轴封装置(32)参考⽂献(34)设计⼩结(35)摘要本论⽂先介绍了反应釜的概况,然后简要地说明了设计⽅法、理论依据及设计思路。

论⽂在计算⽅⾯主要介绍了强度计算。

强度计算主要包括由给定⼯艺参数进⾏的筒体和夹套的⼒学分析,反应釜液压试验校核,⽀座、视镜的选择及强度校核,搅拌装置的设计计算及搅拌器的选型和搅拌轴长度的确定。

本⽂最后进⾏了反应釜的优缺点分析及改进⽅⾯分析,指出了反应釜设计中需要改进和优化的⼀些⽅⾯。

关键词:压⼒容器反应釜搅拌设备AbstractThis study first introduces the general reaction kettle, the reaction kettle design background and purpose, the reaction kettle of domestic and foreign development situation, and then explain briefly the design method, the theoretic basis and design ideas.In the aspect of calculation it introduces the technical calculation and strength calculation.Strength calculation by a given process parameters include the mechanical analysis of the cylinder and clip , the respective reaction kettle hydraulic test , the choice and strength check of bearing and lens , mixing device design calculation and blender selection and determination of stirring shaft length.Finally, the study mainly discusses the advantages and disadvantages of the analysis and the reaction kettle improvements in analysis, and it points out the reaction kettle design needs to be improved and optimized in some aspects.Keywords: Pressure vessel Reaction kettle Mixing equipment引⾔课程设计是本专业教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是学⽣体察⼯程实际问题复杂性,学习尝试化⼯机械设计。

夹套反应釜课程设计说明书

6 焊缝结构的设计 ....................................................... 22

6.1 6.2 釜体上的主要焊缝结构..........................................................................................22 夹套上的焊缝结构的设计......................................................................................23

4.5 4.6 4.7

机架的选用..............................................................................................................15 联轴器的选用..........................................................................................................15 轴封装置..................................................................................................................16

3 3

夹套内 0.3 <150 蒸汽

0.235-A 推进式 250 4 接管表 连接面形式

操作容积,m 腐蚀情况 推荐材料 搅拌器型式

传热面积,㎡

搅拌轴转速,r/min 轴功率,kW 符号 a b c d e f g 公称尺寸 DN 25 25 80 70 25 40 25

课程设计-夹套反应釜设计

4 计算筒体和封头的壁厚

4.1参见第八章第二节内压容器筒 体与封头厚度的计算(内压设计) 选取推荐的材料,反应釜内受内 压作用,设计压力为0.33Mpa,设 计温度150℃。 由教材P168表8-7查得16MnR在设 计温度150℃的许用应力170Mpa

16

考虑搅拌反应釜装有安全阀,选 取设计压力为操作压力的1.1倍;

33

反应釜安装四个支座,但计算支座 承载能力时只按两个支座考虑,每个支 座应承载约19KN,查教材P346表13-6, 选择适用容器公称直径700-1400mm承载 能力为30KN带垫板的耳式支座,其标记 为:

JB/T 4725-92 耳座B3

34

10 选择手孔、视镜和工艺接管 10.1 选择手孔的公称直径和材料 参见第十一章第一节人孔和手孔的内容。 选择平盖手孔的材料为:

公称直径DN250,公称压力PN1.0,板式 平焊法兰。

其标记为: 手孔 APN1.0 DN250 JB 589-79

35

10.2 选择视镜的公称直径和材料

参见第十一章第二节视镜的内容, 选择普通不带颈碳钢视镜,公称直径 DN80,公称压力PN1.0。

其标记为: 视镜IPN1.0 DN80 HGJ 501--86-4

39

10.3.6 温度计接管

选择加强套管温度计的公称长度1430mm,

温度计接管为无缝钢管φ76×4,外伸

100mm。配用凸面式平焊管法兰PN0.6 DN65,

GB9119.7-88和凸面管法兰盖 PN0.6 DN65

GB9123.788。

其他接管也配用凸面板式平焊管法兰。

各工艺接管都布置在反应釜顶盖中心φ700

HG 21566-95 机架 A 200-40

化工设备机械基础课程设计_夹套反应釜设计

化工设备机械基础课程设计简图设计参数要求容器内夹套内工作压力, MPa设计压力, Mpa 0.2 0.3工作温度,℃设计温度, ℃〈100 〈150介质染料及有机溶剂冷却水或蒸汽全容积,m3 2.6 操作容积,m3 2.08 传热面积,m2>3 腐蚀情况微弱推荐材料Q235-A 搅拌器型式推进式搅拌轴转速,r/min200 轴功率,kw 4接管表符号公称尺寸DN连接面形式用途a 25 突面蒸汽入口b 25 突面加料口c 80 凸凹面视镜d 65 突面温度计管口e 25 突面压缩空气入口f 40 突面放料口g 25 突面冷凝水出口h 100 突面手孔目录1.概述 (5)2.设计标准 (6)3.设计方案的分析和拟定 (6)4.各部分结构尺寸的确定和设计计算 (7)4.1 罐体和夹套的结构设计 (7)4.1.1 罐体几何尺寸计算 (7)4.1.2 夹套几何尺寸计算 (8)4.2 夹套反应釜强度计算 (8)4.3 反应釜的搅拌装置设计 (12)4.3.1 搅拌装置的搅拌器 (13)4.3.2 搅拌器的安装方式及其与轴连接的结构设计 (13)4.3.3 搅拌装置的搅拌轴设计 (14)4.4 反应釜的传动装置设计 (15)4.4.1常用电机及其连接尺寸 (15)4.4.2釜用减速机类型、标准及其选用 (15)4.4.3 V带减速机 (16)4.4.4 凸缘法兰 (18)4.4.5 安装底盖 (18)4.4.6 机架 (18)4.4.6. 1 无支点机架 (19)4.4.6. 2 单支点机架 (19)4.4.6. 3 双支点机架 (19)4.4.7 联轴器 (20)4.5 反应釜的轴封装置设计 (20)4.5.1 填料密封 (20)4.5.2 机械密封 (21)4.6反应釜的其他附件设计 (22)4. 6. 1支座 (22)4. 6. 2手孔和人孔 (22)4. 6. 3设备接口 (23)4. 6. 3. 1接管与管法兰 (23)4. 6. 3. 2 补强圈 (24)4. 6. 3. 3液体出料管 (24)4. 6. 3. 4过夹套的物料进出口 (25)4. 6. 3. 5夹套进气管 (25)4. 6. 4视镜 (25)5.设计小结 (26)6.参考资料 (27)附表 (28)附图 (32)设计说明书1.概述带搅拌的夹套反应釜是染料、医药、试剂、食品及合成材料等工业中主要的反应设备之一。

夹套反应釜-课程设计

课程设计任务书 (1)1.1. 1. 设计方案的分析和拟定 (4)2. 罐体和夹套的设计 (5)2.1. 罐体和夹套的结构设计 (5)2.2. 罐体几何尺寸计算 (5)2.2.1. 确定筒体内径 (5)2.2.2. 确定封头尺寸 (6)2.2.3. 确定筒体高度H1 (6)2.3. 夹套几何尺寸计算 (6)2.3.1. 确定夹套内径 (6)2.3.2. 确定夹套高度 (7)2.3.3. 校核传热面积 (7)2.4. 夹套反应釜的强度计算 (7)2.4.1. 强度计算的原则及依据 (8)2.4.2. 按内压对筒体和封头进行强度计算 (8)2.4.3. 按外压对筒体和封头进行稳定性校核 (10)2.4.4. 水压试验校核 (11)3. 反应釜的搅拌器 (12)3.1. 搅拌器的选用 (12)3.2. 挡板 (12)4. 反应釜的传动装置 (12)4.1. 电动机、减速机选型 (13)4.2. 凸缘法兰 (13)4.3. 安装底盖 (14)4.4. 机架 (14)4.5. 联轴器 (14)4.6. 搅拌轴设计 (14)5. 反应釜的轴封装置 (16)6. 反应釜的其他附件 (17)6.1. 支座 (17)6.1.1. 确定耳式支座实际承受载荷Q (17)6.1.2. 确定支座的型号及数量 (18)6.2. 手孔 (18)6.3. 设备接口 (18)设计目的:培养学生把所学“化工机械基础”及其相关课程的理论知识,在设备课程设计中综合地加以运用,把化工工艺条件与化工设备设计有机结合起来,使所学有关机械课程的基本理论和基本知识得以巩固和强化。

培养学生对化工设备设计的基本技能以及独立分析问题、解决问题的能力。

设计要求:(1)树立正确的设计思想。

(2)要有积极主动的学习态度和进取精神。

(3)学会正确使用标准和规范,使设计有法可依、有章可循。

(4)学会正确的设计方法,统筹兼顾,抓主要矛盾。

(5)在设计中应注意处理好尺寸的圆整,处理好计算与结构设计的关系。

化工课程设计--夹套反应釜课程设计 (2)

化工课程设计--夹套反应釜课程设计 (2)化工设备机械基础课程设计题目: 1m3夹套反应釜设计学院: 化学与材料工程学院专业: 化学工程班级: 10化工姓名:学号: 10111003101 指导老师: 完成日期: 2021年6月1日温州大学化工设备机械基础课程设计夹套反应釜设计任务书设计者:班级:10化工学号:10111003101指导老师:日期:一、设计内容设计一台夹套传热式带搅拌的配料罐。

二、设计参数和技术特性指标见下表三、设计要求1. 进行罐体和夹套设计计算;2. 选择支座形式并进行计算;3. 手孔校核计算;4. 选择接管、管法兰、设备法兰;5. 进行搅拌传动系统设计;(1)进行传动系统方案设计(指定用V带传动);(2)作带传动设计计算:定出带型,带轮相关尺寸(指定选用库存电机Y1322-6,转速960r/min,功率5.5kW);(3)选择轴承;(4)选择联轴器;(5)进行罐内搅拌轴的结构设计、搅拌器与搅拌轴的连接结构设计; 6. 设计机架结构;7. 设计凸缘及安装底盖结构; 8. 选择轴封形式; 9. 绘制装配图; 10. 绘传动系统部件图。

2温州大学化工设备机械基础课程设计表1 夹套反应釜设计任务书简图工作压力, Mpa 设计压力, MPa 工作温度,℃ 设计温度,℃ 介质全容积,m3 操作容积,m3 传热面积,m2 腐蚀情况推荐材料搅拌器型式搅拌轴转速,r/min 轴功率,kW 接管表符号 a b c d e f g3设计参数及要求容器内 0.2 <100 夹套内 0.3 <150 染料及有机溶剂冷却水或蒸汽 1.0 0.8全容积 >3.5 微弱 Q235-A 推进式 200 4 用途蒸汽入口加料口视镜温度计管口压缩空气入口放料口冷凝水出口手孔公称尺寸连接面形式 DN 25 25 80 65 25 40 25 100 h 温州大学化工设备机械基础课程设计目录1. 夹套反应釜的结构 (5)1.1 夹套反应釜的功能和用途 ...................................... 5 1.2 夹套反应釜的反应条件 ........................................ 52. 设计标准 ........................................................ 6 3. 设计方案的分析和拟定 ............................................ 6 4. 各部分结构尺寸的确定和设计计算 . (7)4.1 罐体和夹套的结构设计 (7)4.1.1 罐体几何尺寸计算....................................... 8 4.1.2 夹套几何尺寸计算...................................... 10 4.2 夹套反应釜的强度计算 (12)4.2.1 强度计算(按内压计算强度).............................. 12 4.2.2 稳定性校核(按外压校核厚度)............................ 15 4.2.3水压试验校核 .......................................... 21 4.3 反应釜的搅拌器 (23)4.3.1 搅拌装置的搅拌器...................................... 23 4.3.2 搅拌器的安装方式及其与轴连接的结构设计................ 23 4.3.3 搅拌装置的搅拌轴设计.................................. 24 4.4 反应釜的传动装置设计 (26)4.4.1 常用电机及其连接尺寸.................................. 26 4.4.2釜用减速机类型、标准及其选用 .......................... 26 4.4.3 V带减速机 ............................................ 27 4.4.4凸缘法兰 .............................................. 30 4.4.5安装底盖 .............................................. 31 4.4.6机架 .................................................. 31 4.4.7联轴器 ................................................ 32 4.5 反应釜的轴封装置设计 (33)4.5.1 填料密封.............................................. 33 4.5.2 机械密封.............................................. 33 4.6反应釜的其他附件设计. (34)4.6.1 支座.................................................. 34 4.6.2 手孔和人孔............................................ 35 4.6.3 设备接口. (35)5. 设计小结 ....................................................... 38 6. 参考文献 . (39)4设计说明书1. 夹套反应釜的结构夹套反应釜主要由搅拌容器、搅拌装置、传动装置、轴封装置、支座、人孔、工艺接管和一些附件组成。

夹套反应釜的设计

夹套反应釜的设计(总28页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除化工设备机械基础课程设计——夹套反应釜的设计六盘水师范学院化学与化学工程系课程设计任务书设计题目:夹套反应釜的设计设计内容:1.夹套反应釜主要工艺尺寸的计算3.搅拌器、传动装置、轴封装置选型2.标准化零、部件选型及补强计算4.绘制夹套反应釜总装配图化学与化学工程系化学工程与工艺专业 01 班学生姓名 ### 学号 13410######设计日期 . 29 至 . 4设计指导教师(签名)2015年 7月日1.设计任务2.设计项目1) 罐体和夹套的设计包括:罐体和夹套的结构设计、罐体及夹套几何尺寸计算、夹套反应釜的强度计算、人孔、接口管等。

2) 反应釜搅拌器的选型及计算包括:反应釜搅拌器选型及主要尺寸确定、挡板的安装方式确定等。

3)反应釜的传动装置选型及计算包括:电动机选型、减速机选用、机架选型、搅拌轴的材料、轴径及强度计算等。

4)轴封装置选型及计算填料密封与机械密封结构及主要尺寸确定。

5) 标准化零、部件选择及补强计算。

包括:(1)人孔选型:PN,DN,标记或代号。

补强计算。

(2)接管及法兰选型:根据结构选型统一编制表格。

内容包括:代号,PN,DN,法兰密封面形式,法兰标记,用途)。

补强计算。

(3)其它标准件选型。

6) 绘制夹套反应釜总装配图(1号);3.设计要求1)计算单位一律采用国际单位;2)计算过程及说明应清楚;3)所有标准件均要写明标记或代号;4)设计计算书目录要有序号、内容、页码;5)设计计算书中与装配图中的数据一致。

若装配图中有修改,在说明书中要注明变更;6)书写工整,字迹清晰,层次分明;7)设计计算书要有封面和封底,均采用A4纸,装订成册。

4.设计说明书的内容1)符号说明2)前言(1)设计条件;(2)设计依据;(3)设备结构形式概述。

3)材料选择(1)选择材料的原则;(2)确定各零、部件的材质。

夹套反应釜课程设计(范例)

夹套反应釜课程设计(范例)一、项目背景:实验室工作中,有时会使用夹套反应釜,但是从来没有有针对性的课程上进行讲解和训练。

为了提高大家使用夹套反应釜技术的能力,现决定将夹套反应釜作为课程进行上课学习和培训研讨。

二、课程实施方案:1、主题和目的:以提高大家使用夹套反应釜的技术能力为目的,开展关于夹套反应釜的课程。

2、课程分配:主要着重于夹套反应釜的使用,分为三个部分 --理论知识篇、操作技能篇和技能练习篇。

3、理论知识篇:将介绍夹套反应釜基本构造、用途,常用图形结构,详细介绍夹套反应釜接管、堵头、电焊、密封等工艺工序以及该设备在化学实验中的应用。

4、操作技能篇:将实操夹套反应釜的组装、连接、拆装、清洁等安全操作技能,以及操作规程、操作步骤等实用性技能等讲解。

5、技能练习篇:安排学生进行操作课程设计,让学生自行组装一个夹套反应釜,熟悉操作流程以及操作具体步骤,将操作技能理论和实践结合起来,加深学生对夹套反应釜操作的理解。

三、开发人员:本课程由实验室技术支持人员、操作技术负责人、专家共同完成,并由实验室技术支持人员负责相关课程题材的组织和配置。

四、课程实施:针对大家的实际水平,结合实验室负责人的指导,专家根据实际情况的调整,安排课程的具体实施及考核内容,安排学生按照一定的时间表进行相关课程的学习。

五、考核办法:针对不同水平的学生,安排不同的考核方式。

对操作技能篇,安排考核策略以及考试题,考核学生对夹套反应釜基本操作技能的认识程度;而技能练习篇需要就所学知识实际组装一个夹套反应釜,并进行安全操作仿真测试,检验学生的技能水平。

六、成果:通过本课程的学习,熟悉夹套反应釜的基本构造、用途,掌握相关操作技能,熟悉夹套反应釜的常见维修和更换,熟悉夹套反应釜在实验室的应用及使用等,以期为大家提高使用夹套反应釜的技术能力。

夹套反应釜课程设计--有搅拌装置的夹套反应釜

有搅拌装置的夹套反应釜《反应工程与反应器》是一门应工程,是以生物学、化学、工程学、计算机与信息技术等多学科为基础的交叉学科,研究内容主要包括以下几个方面:①研究化学反应规律,建立反应动力学模型亦即对所研究的化学反应,以简化的或近似的数学表达式来表述反应速率和选择率与温度和浓度等的关系。

②研究反应器的传递规律,建立反应器传递模型亦即对各类常用的反应器内的流动、传热和传质等过程进行理论和实验研究,并力求以数学式予以表达。

③研究反应器内传递过程对反应结果的影响对一个特定反应器内进行的特定的化学反应过程,在其反应动力学模型和反应器传递模型都已确定的条件下,将这些数学模型与物料衡算、热量衡算等方程联立求解,就可以预测反应结果和反应器操作性能。

通过这学期的学习,我了解了反应工程的发展,逐渐清晰了对反应工程的认识,掌握了基本的知识。

下面是我对学期所学的总结—有搅拌装置的夹套反应釜,用此篇课程设计来总结我学期的所学。

本次设计的反应釜是反应工程中的一种反应器,是综合反应容器,根据反应条件对反应釜结构功能及配置附件的设计。

从开始的进料-反应-出料均能够以较高的自动化程度完成预先设定好的反应步骤,对反应过程中的温度、压力、力学控制(搅拌、鼓风等)、反应物/产物浓度等重要参数进行严格的调控。

目录课程设计任务书 (1)1.设计方案的分析和拟定 (2)2.反应釜釜体的设计 (2)2.1罐体和夹套的结构设计 (3)2.2 罐体几何尺寸计算 (3)2.2.1确定筒体内径 (3)2.2.2 确定封头尺寸 (4)2.2.3 确定筒体的厚度H i (5)2.3 夹套几何尺寸计算 (5)2.4 夹套反应釜的强度计算 (6)2.4.1 强度计算的原则及依据 (6)2.4.2 按内压对圆筒和封头进行强度计算 (6)2.4.3 按外压对筒体和封头进行强度校核 (7)2.4.4 夹套厚度计算 (8)2.4.5 水压试验校核计算 (9)3.反应釜的搅拌装置 (9)3.1 搅拌器的安装方式及其与轴连接的结构设计 (10)3.2 搅拌轴设计 (10)4.反应釜的传动装置 (12)4.1 常用电机及其连接 (12)4.2 釜用减速机类型,标准及其选用 (12)4.3 凸缘法兰 (13)4.4 安装底盖 (13)4.5 机架 (13)4.6 联轴器 (13)5.反应釜的轴封装置 (14)6.反应釜的其他附件 (14)6.1 支座 (14)6.2人孔 (15)6.3 设备接口 (15)7.反应釜的装配图 (15)参考文献 (16)课程设计任务书设计目的:把所学《化工设备机械基础》及相关知识,在课程设计中综合运用,把化工工艺条件与化工设备设计有机地结合起来,巩固和强化有关机械课程的基本理论和基本知识。

夹套式反应釜设计说明书

设计者姓名:班级:过程装备与控制工程11-2班指导老师:日期:简图设计参数及要求容器内夹套内工作压力,MPa 0.25 0.35设计压力,MPa 0.3工作温度,℃设计温度,℃﹤100 ﹤100介质有机溶剂蒸汽全容积,m³ 1.9操作容积,m³ 1.52传热面积,㎡>3腐蚀情况微弱推荐材料Q345R搅拌器型式推进式搅拌轴转速,r/min250r/min轴功率,kW 3接管表符号公称尺寸DN连接面形式用途A 25 PL/RF 蒸汽入口B 65 PL/RF 加料口C 100 凸凹面视镜D 25 PL/RF 温度计管口E 25 PL/RF 压缩空气入口F 40 PL/RF 放料口G 25 PL/RF 冷凝水出口过程装备课程设计姓名学院机械与汽车工程专业班级过程装备与控制工程11-2班指导老师目录摘要 (3)Abstract (4)绪论 (5)1.1夹套反应釜的总体结构 (5)1.2 反应釜基本特点 (5)1.3 反应釜的发展趋势 (6)2、夹套反应釜设计 (7)2.1、罐体几何尺寸计算 (7)2.1.1确定筒体内径 (7)2.1.2确定封头尺寸 (8)2.1.3确定筒体高度 (8)2.1.4夹套几何尺寸计算 (8)2.2、夹套反应釜的强度与稳定性计算 (9)2.2.2 稳定性校核(按外压校核厚度) (10)2.2.3水压测试校核 (11)2.3反应釜的搅拌器 (12)2.3.1搅拌器的选型: (12)2.3.2搅拌器的安装方式及其与轴连接的结构设计 (12)2.3.3 挡板的设计 (12)2.4反应釜的传动装置 (13)2.4.1常用电机及其连接尺寸 (13)2.4.2带传动减速机 (13)2.4.3凸缘法兰 (15)2.4.4安装底盖 (16)2.4.5机架 (16)2.4.6联轴器 (16)2.5搅拌轴的设计和校核 (17)2.5.1轴的和设计 (17)2.5.2轴的校核 (17)2.6键的校核 (18)2.7反应釜的轴封装置 (19)2.8 反应釜的其他附件 (20)2.8.1设备法兰 (20)2.8.2支座 (21)2.8.3设备接口 (21)结束语 (22)致谢 (23)参考文献 (24)摘要:夹套反应釜分罐体和夹套两部分,主要有封头和筒体组成,多为中、低压压力容器;搅拌装置有搅拌器和搅拌轴组成,其形式通常由工艺而定;传动装置是为带动搅拌装置设置的,主要有电动机、减速器、联轴器和传动轴等组成;轴封装置为动密封,一般采用机械密封或填料密封;它们与支座、人孔、工艺接管等附件一起,构成完整的夹套反应釜。

夹套反应釜课程设计说明书

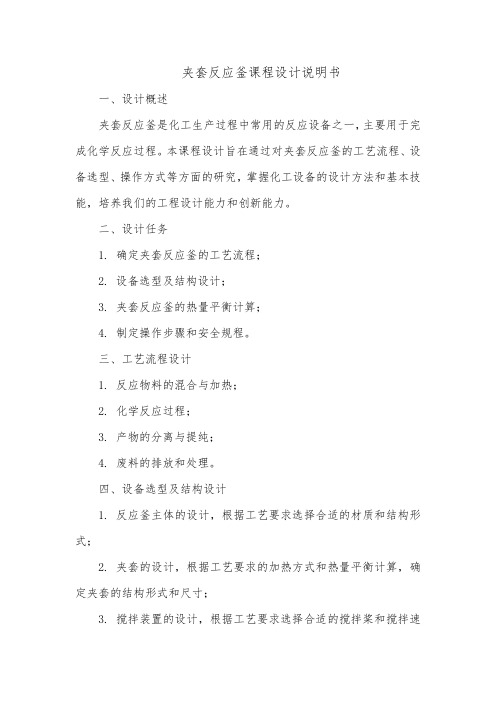

夹套反应釜课程设计说明书一、设计概述夹套反应釜是化工生产过程中常用的反应设备之一,主要用于完成化学反应过程。

本课程设计旨在通过对夹套反应釜的工艺流程、设备选型、操作方式等方面的研究,掌握化工设备的设计方法和基本技能,培养我们的工程设计能力和创新能力。

二、设计任务1. 确定夹套反应釜的工艺流程;2. 设备选型及结构设计;3. 夹套反应釜的热量平衡计算;4. 制定操作步骤和安全规程。

三、工艺流程设计1. 反应物料的混合与加热;2. 化学反应过程;3. 产物的分离与提纯;4. 废料的排放和处理。

四、设备选型及结构设计1. 反应釜主体的设计,根据工艺要求选择合适的材质和结构形式;2. 夹套的设计,根据工艺要求的加热方式和热量平衡计算,确定夹套的结构形式和尺寸;3. 搅拌装置的设计,根据工艺要求选择合适的搅拌桨和搅拌速度;4. 管道、阀门等附件的设计,根据工艺要求选择合适的材质和规格。

五、热量平衡计算1. 根据反应过程的热力学数据,计算出反应过程的热量需求;2. 根据夹套的传热系数和传热面积,计算出夹套所需的加热功率;3. 根据热量平衡计算结果,选择合适的加热方式(如蒸汽加热或电加热)和加热设备。

六、操作步骤和安全规程1. 操作步骤:a) 检查设备及管道是否处于正常状态;b) 将反应物料加入反应釜中,开启搅拌装置;c) 加热系统开始工作,根据温度控制要求调节加热功率;d) 反应过程中,密切关注温度、压力等参数的变化,及时调整操作条件;e) 当反应结束时,关闭加热系统和搅拌装置;f) 进行产品的分离和提纯操作。

2. 安全规程:a) 操作人员需经过专业培训,熟悉设备的操作和维护;b) 设备运行过程中,禁止触摸高温设备和管道;c) 对于危险品或腐蚀性物料,需特别注意安全防护措施;d) 在操作过程中如遇紧急情况,应立即停止加热和搅拌,关闭所有阀门,进行紧急处理。

七、课程设计总结通过本次课程设计,我们掌握了夹套反应釜的工艺流程、设备选型、热量平衡计算等方面的知识和技能。

夹套反应釜课程设计-29页精选文档

目录摘要(3)Abstract (4) 引言(5)设计任务书(6)1.设计方案的分析与拟定(8)2.罐体和夹套结构设计(8)3.罐体几何尺寸计算(9)4.确定封头尺寸(10)5.确定筒体高度(10)6.夹套几何尺寸计算(10)7.夹套的连接形式(11)8.强度计算(13)9.稳定性校核(15)10.水压试验校核(19)11.搅拌器类型(19)12.传动装置设计(20)13.机架的选用(21)14.甲型平焊法兰选取(22)15.挡板(22)16.安装底盖的选取(23)17.凸缘法兰的选取(24)18.搅拌轴设计(24)19.凸缘联轴器(29)20.支座(30)21.设备接口(30)22.接管与法兰(31)23.视镜(32)24.手孔与人孔(32)25.反应釜的轴封装置(32)参考文献(34)设计小结(35)摘要本论文先介绍了反应釜的概况,然后简要地说明了设计方法、理论依据及设计思路。

论文在计算方面主要介绍了强度计算。

强度计算主要包括由给定工艺参数进行的筒体和夹套的力学分析,反应釜液压试验校核,支座、视镜的选择及强度校核,搅拌装置的设计计算及搅拌器的选型和搅拌轴长度的确定。

本文最后进行了反应釜的优缺点分析及改进方面分析,指出了反应釜设计中需要改进和优化的一些方面。

关键词:压力容器反应釜搅拌设备AbstractThis study first introduces the general reaction kettle, the reaction kettle design background and purpose, the reaction kettle of domestic and foreign development situation, and then explain briefly the design method, the theoretic basis and design ideas.In the aspect of calculation it introduces the technical calculation and strength calculation.Strength calculation by a given process parameters include the mechanical analysis of the cylinder and clip , the respective reaction kettle hydraulic test , the choiceand strength check of bearing and lens , mixing device design calculation and blender selection and determination of stirring shaft length.Finally, the study mainly discusses the advantages and disadvantages of the analysis and the reaction kettle improvements in analysis, and it points out the reaction kettle design needs to be improved and optimized in some aspects.Keywords: Pressure vessel Reaction kettle Mixing equipment引言课程设计是本专业教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是学生体察工程实际问题复杂性,学习尝试化工机械设计。

夹套反应釜课程设计

有搅拌装置的夹套反应釜前言《化工设备机械基础》化学工程、制药工程类专业以及其他相近的非机械类专业,对化下设备的机械知识和设计能力的要求而编写的。

通过此课程的学习,是通过学习使同学掌握基本的设计理论并具有设计钢制的、典型的中、低、常压化工容器的设计和必要的机械基础知识。

化工设备机械基础课程设计是《化工设备机械基础》课程教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是学生体察工程实际问题复杂性,学习初次尝试化工机械设计。

化工设计不同于平时的作业,在设计中需要同学独立自主的解决所遇到的问题、自己做出决策,根据老师给定的设计要求自己选择方案、查取数据、进行过程和设备的设计计算,并要对自己的选择做出论证和核算,经过反复的比较分析,择优选定最理想的方案和合理的设计。

化工设备课程设计是培养学生设计能力的重要实践教学环节。

在教师指导下,通过裸程设计,培养学生独立地运用所学到的基本理论并结合生产实际的知识,综合地分析和解决生产实际问题的能力。

因此,当学生首次完成该课程设计后,应达到一下几个目的:⑴熟练掌握查阅文献资料、收集相关数据、正确选择公式,当缺乏必要的数据时,尚需要自己通过实验测定或到生产现场进行实际查定。

⑵在兼顾技术先进性、可行性、经济合理的前提下,综合分析设计任务要求,确定化工工艺流程,进行设备选型,并提出保证过程正常、安全可行所需的检测和计量参数,同时还要考虑改善劳动条件和环境保护的有效措施。

⑶准确而迅速的进行过程计算及主要设备的工艺设计计算及选型。

⑷用精炼的语言、简洁的文字、清晰地图表来表达自己的设计思想和计算结果。

化工设备机械基础课程设计是一项很繁琐的设计工作,而且在设计中除了要考虑经济因素外,环保也是一项不得不考虑的问题。

除此之外,还要考虑诸多的政策、法规,因此在课程设计中要有耐心,注意多专业、多学科的综合和相互协调。

目录1 设计方案的分析和拟定 (6)2. 反应釜釜体的设计 (6)2.1罐体和夹套的结构设计 (6)2.2 罐体几何尺寸计算 (7)2.2.1确定筒体内径 (7)2.2.2 确定封头尺寸 (7)2.2.3 确定筒体的厚度Hi (8)2.3 夹套几何尺寸计算 (8)2.4 夹套反应釜的强度计算 (9)2.4.1 强度计算的原则及依据 (9)2.4.2 按内压对圆筒和封头进行强度计算 (9)2.4.3 按外压对筒体和封头进行强度校核 (10)2.4.4 夹套厚度计算 (11)2.4.5 水压试验校核计算 (11)3反应釜的搅拌装置 (12)3.1 搅拌器的安装方式及其与轴连接的结构设计 (12)3.2 搅拌轴设计 (13)4 反应釜的传动装置 (14)4.1 常用电机及其连接 (14)4.2 釜用减速机类型,标准及其选用 (14)4.3 凸缘法兰 (15)4.4 安装底盖 (15)4.5 机架 (15)4.6 联轴器 (16)5 反应釜的轴封装置 (16)6 反应釜的其他附件 (16)6.1 支座 (16)6.2人孔 (17)6.3 设备接口 (17)7 反应釜的装配图 (17)课程设计任务书设计目的:把所学《化工设备机械基础》及相关知识,在课程设计中综合运用,把化工工艺条件与化工设备设计有机地结合起来,巩固和强化有关机械课程的基本理论和基本知识。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有搅拌装置的夹套反应釜前言《化工设备机械基础》化学工程、制药工程类专业以及其他相近的非机械类专业,对化下设备的机械知识和设计能力的要求而编写的。

通过此课程的学习,是通过学习使同学掌握基本的设计理论并具有设计钢制的、典型的中、低、常压化工容器的设计和必要的机械基础知识。

化工设备机械基础课程设计是《化工设备机械基础》课程教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是学生体察工程实际问题复杂性,学习初次尝试化工机械设计。

化工设计不同于平时的作业,在设计中需要同学独立自主的解决所遇到的问题、自己做出决策,根据老师给定的设计要求自己选择方案、查取数据、进行过程和设备的设计计算,并要对自己的选择做出论证和核算,经过反复的比较分析,择优选定最理想的方案和合理的设计。

化工设备课程设计是培养学生设计能力的重要实践教学环节。

在教师指导下,通过裸程设计,培养学生独立地运用所学到的基本理论并结合生产实际的知识,综合地分析和解决生产实际问题的能力。

因此,当学生首次完成该课程设计后,应达到一下几个目的:⑴熟练掌握查阅文献资料、收集相关数据、正确选择公式,当缺乏必要的数据时,尚需要自己通过实验测定或到生产现场进行实际查定。

⑵在兼顾技术先进性、可行性、经济合理的前提下,综合分析设计任务要求,确定化工工艺流程,进行设备选型,并提出保证过程正常、安全可行所需的检测和计量参数,同时还要考虑改善劳动条件和环境保护的有效措施。

⑶准确而迅速的进行过程计算及主要设备的工艺设计计算及选型。

⑷用精炼的语言、简洁的文字、清晰地图表来表达自己的设计思想和计算结果。

化工设备机械基础课程设计是一项很繁琐的设计工作,而且在设计中除了要考虑经济因素外,环保也是一项不得不考虑的问题。

除此之外,还要考虑诸多的政策、法规,因此在课程设计中要有耐心,注意多专业、多学科的综合和相互协调。

目录1 设计方案的分析和拟定 (6)2. 反应釜釜体的设计 (6)2.1罐体和夹套的结构设计 (6)2.2 罐体几何尺寸计算 (7)2.2.1确定筒体内径 (7)2.2.2 确定封头尺寸 (7)2.2.3 确定筒体的厚度Hi (8)2.3 夹套几何尺寸计算 (8)2.4 夹套反应釜的强度计算 (9)2.4.1 强度计算的原则及依据 (9)2.4.2 按内压对圆筒和封头进行强度计算 (9)2.4.3 按外压对筒体和封头进行强度校核 (10)2.4.4 夹套厚度计算 (11)2.4.5 水压试验校核计算 (11)3反应釜的搅拌装置 (12)3.1 搅拌器的安装方式及其与轴连接的结构设计 (12)3.2 搅拌轴设计 (13)4 反应釜的传动装置 (14)4.1 常用电机及其连接 (14)4.2 釜用减速机类型,标准及其选用 (14)4.3 凸缘法兰 (15)4.4 安装底盖 (15)4.5 机架 (15)4.6 联轴器 (16)5 反应釜的轴封装置 (16)6 反应釜的其他附件 (16)6.1 支座 (16)6.2人孔 (17)6.3 设备接口 (17)7 反应釜的装配图 (17)课程设计任务书设计目的:把所学《化工设备机械基础》及相关知识,在课程设计中综合运用,把化工工艺条件与化工设备设计有机地结合起来,巩固和强化有关机械课程的基本理论和基本知识。

设计要求:设计时要有较精确的设计内容和步骤,一份设计计算说明书,(设计计算说明书是图纸设计的理论依据,是设计计算的整理和总结,是审核设计的技术文件之一。

主要内容有: 1 . 目录;2 . 设计任务书; 3. 设计方案的分析和拟定;4. 各部分结构尺寸的确定和设计计算;5. 设计小结; 6. 参考资料。

)CAD图纸一张,用A2纸打印。

设计内容:设计一张带有搅拌装置的夹套反应釜。

第三组组长:张定成设计人:张定成设计任务书1 设计方案的分析和拟定根据任务书中的要求,一个夹套反应釜主要有搅拌容器、搅拌装置、传动装置、轴封装置、支座、人孔、工艺接管等一些附件构成。

而搅拌容器又可以分为罐体和夹套两部分。

搅拌装置分为搅拌器和搅拌轴,根据任务说明书的要求本次设计搅拌器为浆式搅拌器;考虑到机械轴封的实用性和应用的广泛性,所以轴封采用机械轴封。

在阅读了设计任务书后,按以下内容和步骤进行夹套反应釜的机械设计。

(1)总体结构设计。

根据工艺的要求,并考虑到制造安装和维护检修的方便来确定各部分结构形式。

(2)搅拌器的设计。

①根据工艺参数确定各部几何尺寸;②考虑压力、温度、腐蚀因素,选择釜体和夹套材料;③对罐体、夹套进行强度和稳定性计算、校核;(3)传动系统设计,包括选择电机、确定传动类型、选择联轴器等。

(4)决定并选择轴封类型及有关零部件。

(5)绘图,包括总图、部件图。

(6)编制技术要求,提出制造、装配、检验和试车等方面的要求。

2. 反应釜釜体的设计反应釜是有罐体和夹套两部分构成,罐体是反应的核心,为物料完成搅拌过程提供一个空间。

夹套为反应的操作温度提供保障,是一个套在罐体外的密封空间容器。

2.1罐体和夹套的结构设计罐体采用立式的圆筒形容器,有筒体和封头构成。

通过支座安装在基础平台上。

封头一般采用椭圆形封头。

由于筒体内径Di<1200mm ,因此下封头与筒体的连接采用焊接连接。

而为了拆卸清洗方便,上封头采用法兰与筒体连接。

夹套型式与罐体大致一致。

2.2 罐体几何尺寸计算 2.2.1确定筒体内径一般有工艺条件给定容积V 、筒体内径D i估算:i D ≅式中i 为长径比即:i iH i D =,有表4-2选取。

根据题意取i=1.0,已知V=1.0,则D i =1084mm, 将D i 圆整到公称直径系列,则 D i =1000(mm). 2.2.2 确定封头尺寸(1)椭圆封头选取标准件,它的内径与筒体内径相同,标准椭圆封头尺寸见附表4-2.即DN=D i =1000(mm )曲边高度 h i =250mm 直边高度h2=25mm 容积V=0.1505m3 (2)封头厚度计算由公式[]D i 20.5c tcp s p σϕ=-其中P c =0.2 []tσ =113MP (由参考文献附表9查的) 封头焊接采取双面焊、全焊透,局部无损伤 ,则υ=0.85 计算S=0.7×1400/(2113×0.85-0.5×0.7)=5.1 mm 由参考文献一 表4-9查得:负偏差 C1=0.5mm由参考文献一表4-11查得:腐蚀裕量C2=1.5mm计算名义厚度Sn=S+C1+C2+Δ=5.1+1.5+0.5+0.9=8mm故封头厚度取8mm(3)由于S<10mm 则封头的直边高度h2 =25mm有附表4-2 知封头内表面积A=2.2346m2 容积V=0.3977m32.2.3 确定筒体的厚度H i反应釜容积V通常按下封头和筒体两部分容积之和计算。

则筒体高度Hi按下式计算并进行圆整:Hi=(V-V封)/V im式中V封------------封头容积:0.3997 m3V im ------------1m高筒体容积(见附表4-1):V im =1.539 m3 /m得Hi= (2.5-0.3977)/1.539=1.3660m圆整后的Hi=1.4m=1400mm按筒高圆整后修正实际容积:V= V im×H i + V封=1.4*1.539+0.3977=2.55 m3 >2.5 m32.3 夹套几何尺寸计算夹套和筒体的连接常焊接成封闭结构,夹套的结构尺寸常根据安装和工艺两方面的要求而定。

夹套的安装尺寸见图4-6,夹套内径D2可根据筒体内径D1按表4-3选取:D2 =D1+100=1500mm夹套下封头型式同筒体封头,直径D2与夹套筒体相同。

夹套高H2有传热面积而决定,不能低于料液高,装料系数:y=操作容积/全容积=2÷2.5=0.8夹套高H2 计算:H2 = (ηV-V封)÷V im 代入数值计算得:H 2 =1.04 m夹套所包围的罐体的表面积,一定要大于工艺要求的传热面积F ,即: F 封+F 筒>=F 其中 F 筒=H 2 ×F 1m 故 F 封+F 筒 =2.2346+4.40×1.04=7.07>=7㎡ 所以换热要求满足。

筒体和上封头的连接采用甲型平焊法兰连接,选取凹凸密封面法兰,其尺寸见附图4-2,主要尺寸有附表4-4查的,其中:D=1530mm D1=1490mm D2=1455mm D3=1441mm D4=1438mm S=46mm d=23mm2.4 夹套反应釜的强度计算夹套反应釜几何尺寸确定后,要根据已知的公称直径,设计压力和设计温度进行强度计算确定罐体及夹套的筒体和封头的厚度。

2.4.1 强度计算的原则及依据强度计算中各参数的选取及计算,均应符合GB150-1998《钢制压力容器》的规定。

圆筒为正压外带夹套时:当圆筒的公称直径DN>=600㎜时,被夹套包围部分的圆筒分别按内压圆筒和外压圆筒计算,取其中较大值,其余部分按内压圆筒设计。

2.4.2 按内压对圆筒和封头进行强度计算 (1)筒体强度计算已知:Tc=110℃ Pc=0.7Mpa []113tM paσ= υ= 0.85[]5.12i tPcD S m mσϕ==负偏差 C2=1.5mm 腐蚀裕量 C2=1.5㎜名义厚度 Sn=S +C1+C2+Δ=8㎜ (2)封头厚度计算[]5.120.5itP cD S m mPcσϕ==- 同理名义厚度 : Sn=S +C1+C2+Δ=8㎜ 2.4.3 按外压对筒体和封头进行强度校核 (1)筒体图算法 由于D 0/Se>=20① 假设 Sn=14mm 令Se=Sn-2=12mm D 0=D i +2Sn=1428mm ② 则 L/D 0=1400÷1428=0.98D 0/Se=119 D 0>20 ③ 查图5-5得 A=0.0012④ 查图5-7 由于Tc =<140℃ 则B=125Mpa 计算许应外压力[p] [p]=B/( D 0/Se)=1.05Mpa 所以 [p]>=p c 故筒体厚度Sn 2取14mm 由Sn 1=8mm=< Sn 2=14mm 封头厚度确定为14mm (2)外压封头强度计算①设封头的厚度 Sn=14mm 计算有效厚度Se=Sn-C=12mmR 0=K 1D 0 式中K 1 =0.9 D 0 =Di+2Sn=1428mmR 0 =0.9×1428=1285mm② 计算系数A 00.1250.0011A R Se ==③查参考文献[1]中图5-8 T=<150℃ 查的系数B=120MpaB[p]=10M paR Se =[p]>p c 所以封头厚度确定 Sn=14mm2.4.4 夹套厚度计算(1)夹套筒体部分厚度计算由 P c 2=0.9Mpa T c 2=<140℃ []113tM pa σ= υ=0.852227.032[]c t p D m m S σϕ==负偏差 C 1=0.5mm腐蚀裕量 C 2=1.5mm则 Sn 2=S 2+C 1+Δ=10mm(2)夹套封头厚度计算 22227.02[]0.5c t c p D m mp S σϕ==- 同理 :则 Sn 2=S 2+C 1+Δ=10mm2.4.5 水压试验校核计算夹套反应釜应对罐体和夹套分别进行水压试验,并校核圆筒应力σT(1) 罐体水压试验由于[σ]≈[σ]t 故 p T =1.25p=1.25Pc=0.875Mpa()61.72T T p Di Se M pa Se σ+==材料屈服点应力 σs =235Mpa0.9 σs υ=179.8Mpa T σ ≦0.9 σs υ 所以罐体水压试验强度足够(2)由于[σ]≈[σ]t 故 p T =1.25p=1.25P c2=1.125Mpa22(2)1062T T p D Se M pa Se σ+==材料屈服点应力 σs =235Mpa0.9 σs υ=179.8MpaT σ ≦0.9 σs υ 所以夹套水压试验强度足够3 反应釜的搅拌装置搅拌装置由搅拌器、轴及其支撑组成。