A级曲面全面介绍.docby

汽车A面介绍

汽车外形设计对曲面得评定标准分为A、B、C3级。

A级要求最高,影像评定不可以出现变异,对于车身来说,一般指车身外表可见件及内饰可见件,如顶盖,发动机罩外板,翼子板、保险杠及内饰仪表板等部件。

B级就是指地板等大型不可见件。

C级主要就是结构撑件,如支架等。

”关于A-class surfaces,涉及曲面得类型得二个基本观点就是位置与质量。

位置——所有消费者可见得表面按A-Surface考虑。

汽车得console(副仪表台)属于A-surf,内部结构件则就是B-surf。

质量——涉及曲面拓扑关系、位置、切线、曲面边界处得曲率与曲面内部得patch结构。

有一些意见认为“点连续”就是C类,切线连续就是B类,曲率连续就是A类。

而我想更加适当地定义为C0、C1与C2,对应于B样条曲线方程与它得1阶导数(相切=C1)与它2阶导数(曲率=C2)。

因此一个A-surf有可能就是曲率不连续得,如果那就是设计得意图,甚至有可能切线不连续,如果设计意图就是一处折痕或锐边,(而通常注塑或冲压不能有锐边,因此A-suuf一定就是切线连续(C1)得)。

第二种思想以汽车公司与白车身制造方面得经验为基础,做出对A-surf更深刻得理解。

她们按独立分类做出了同样得定义。

物理定义:A-surf就是那些在各自得边界上保持曲率连续得曲面。

曲率连续意味着在任何曲面上得任一"点"中沿着边界有同样得曲率半径。

曲面就是挺难做到这一点得切向连续仅就是方向得连续而没有半径连续,比如说倒角。

点连续仅仅保证没有缝隙,完全接触。

事实上,切连续得点连续能满足大部分基础工业(航空与航天、造船业、BIW等)。

基于这些应用,通常并无曲率连续得需要。

根据定义:A-surf就是那些在产品中可见得有特定物理意义得曲面。

A-surf首先用于汽车,并在消费类产品中渐增(牙刷,Palm,手机,洗机机、卫生设备等)。

它也就是美学得需要。

*点连续(也称为G0连续)在每个表面上生产一次反射,反射线成间断分布。

A级曲面工程简述

在本文中将A面工程根据工作流程的不同分为正向和逆向两大类,由于在比较大型的项目中逆向流程不可缺少,即使是以正向开始的项目最后还是会有逆向环节,同时在技术上逆向流程使用的技术同样可以运用在正向流程中,所以本文主要的篇幅用来讨论逆向流程。

1.1.正向流程简述1.1.1.概述所谓正向流程指的是以已知数字化边界条件为依据,例如结构数模,效果图等,直接在计算机中建构和完成A级曲面,其具体流程可以描述为下面的流程图:工程输入▼设计输入▼C面建构▼设计评审▼工程验证▼C面修改▼设计评审▼工程验证▼A面建构▼快速样件▼设计评审▼A面发布▼设计冻结1.1.2.正向流程的优势与缺点正向流程的优点是开发周期短,方案修改方便,开发成本低;缺点是风险具有不可预期性。

1.1.3.什么项目适合采用正向流程一种情况是当我们对最后的产品的效果比较有把握时,我们总是愿意选择正向流程。

一种情况是我们需要做很多方向的尝试,并且最终的表现形态是样机,以此来试探市场的反应,比如概念车的开发,此时我们通常采用正向流程。

还有一种情况是由于开发周期或者预算的限制使我们无法采用逆向流程时,那么我们就选择正向流程。

1.2.逆向流程简述1.2.1.概述以逆向流程进行的A面工程是整篇文章想要讨论的核心内容,在本文中我们把以某一个实际存在的模型作为建模依据和目的的工程称为逆向工程,这个模型可以是某个实际的产品也可以是油泥模型和样件。

在本文中主要讨论外表面的逆向工程,对于机械零件的逆向工程不作讨论。

逆向工程主要的目的有两个,第一是尽可能的靠近模型,第二是完成的模型有尽可能高的曲面质量。

其具体流程可以描述为下面的流程图:点云的输入与处理▼切断面线▼构建基础面▼构建主要过渡曲面▼构建过渡曲面▼分件▼曲面质量初步检查▼设计评审▼工程验证▼修改▼断差,分缝,圆角▼曲面质量检查▼数据评审▼A面发布▼快速样件验证▼评审▼外表面数据冻结1.2.2.逆向流程的优势与缺点逆向流程的优势在于决策者能够最真实直观的看到产品最后的效果,从而将风险降到最低。

A级曲面设计软件介绍

A级曲面设计软件介绍科学技术发展的今天,随着计算机技术硬件的不断发展和显卡性能的不断提升,三维曲面设计软件的曲面设计能力也得以不断加强,计算机已经由高速的运算工具演变为新产品设计的得力助手,在新产品制造业中广泛应用,其相应的设计软件也应运而生,相对低端曲面设计软件主要用于做家电、家具等小新产品的前期创意和展示,如RHINO,CINEMA 4D,3DMAX等,高端的曲面设计软件可以用来做摩托车、汽车、飞机等对曲面要求高的A级曲面,如ALIAS、CATIA,Imageware、ICEM Surf等。

交通工具的设计中,ALIAS结合设计多一点,其曲面质量控制和评估也很到位,构建数模同期上比CATIA、Imageware和ICEM Surf也要快一些。

由于灵活必强,ALIAS 需要数字模型师更要有经验.CATIA、Imageware和ICEM Surf等在工程上结合的多一点,在后期的CAD/CAM/CAE/PD中运用的比较广泛.在国内,ALIAS、CATIA和Imageware 起步时间较早,群众基础好,学起来方便.在曲面功能上差不太多,用的人多,教材也多,容易上手.ICEM Surf进来晚些,而且用的人很少,基本上开始都集中在德系一派,讨论少,难学难用,这制约了它的发展.总的说来,国外前期造型创意、效果图,造型曲面设计和效果渲染展示都是通过ALIAS来实现的,后期的逆向处理则根据公司的情况分别运用CATIA、Imageware和ICEM Surf来实现的.当然没有什么软件是全能的,充分发挥软件各自不同的特点,以适应不同设计阶段的工作要求,才有利于工作流程和方法的改善.任何事情都没有绝对,每个公司、每个使用者的不同都会使最终的设计方法、软件应用研究有所差别.但殊途同归,扬长避短,改进和提高工作效率,完善工作方法对任何人都有所裨益.1 CATIA介绍CATIA是目前一种优秀CAD/CAM/CAE/PDM软件应用系统,由法国著名飞机制造公司Dassau1t 开发。

汽车车身A级曲面的表示与次数选择

汽车车身A级曲面的表示与次数选择作为一种新颖的设计展示形式,汽车车身曲面已经在汽车设计领域中具有了重要的地位。

其中,A级曲面是一种被广泛使用的汽车设计曲面之一。

本文将介绍A级曲面的表示方法以及相应的次数选择问题。

A级曲面是一种最基础的汽车设计曲面,通常用于车身表面的主要曲线、连续曲面联通和型式线的设计。

A级曲面的特点在于其表面的连续性和光滑度,设计人员需要通过合理的曲面构建和优化来达到这一点。

表示A级曲面的方法和次数选择会影响到车身设计的效果和质量。

曲面表示方法目前,常见汽车车身曲面的表示方法包括:1. Bézier曲线Bézier曲线是基于多项式函数的一种数学方法,它能够通过少量控制点来构建连续光滑的曲线。

它被广泛应用于汽车车身曲面设计中,可以通过调整控制点的位置来实现曲线的精细调整和优化。

2. NURBS曲线NURBS曲线是非均匀有理B样条曲线的缩写,是一种比Bézier曲线更高级的曲线构造方法。

同样可以通过少量控制点来构建光滑的曲线,但相比于Bézier曲线,NURBS曲线更具有精确性和自由度,能够更好地实现曲面的优化和参数化管理。

3. 曲面拟合曲面拟合是通过对一组离散点进行曲面近似求解的方式,可以通过调整离散点的位置和权重来实现曲面的优化和精细调整。

曲面拟合的优势在于可以快速处理不规则曲面和复杂形式的汽车设计。

曲面表示次数选择表示A级曲面的次数通常会影响到车身曲面的精细度和流畅感。

通常的选择方法有以下几种:1. 3次曲面3次曲面是指由三次多项式函数组成的曲面,通常用于大致的曲面布局和分块设计。

具有计算速度快和精度较低的特点,但不适用于精细和低误差的曲面设计。

2. 4次曲面4次曲面由四次多项式函数组成的曲面,可以更好地达到曲面的精细度和光滑性,适用于大多数的汽车车身设计。

3. 高次曲面高次曲面拥有更高的曲面精度和更流畅的曲线特点,通常可以满足更为精细的曲面设计需求。

A级曲面

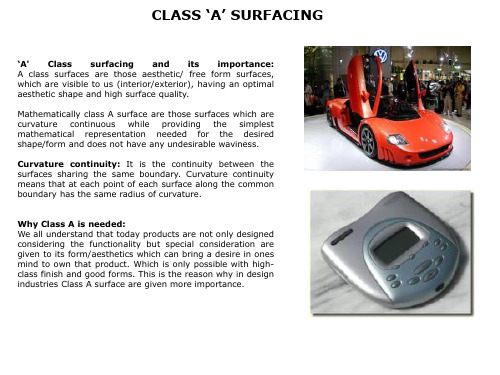

CLASS ‘A’ SURFACING‘A'Class surfacing and its importance:A class surfaces are those aesthetic/free form surfaces,which are visible to us(interior/exterior),having an optimalaesthetic shape and high surface quality.Mathematically class A surface are those surfaces which arecurvature continuous while providing the simplest mathematical representation needed for the desiredshape/form and does not have any undesirable waviness.Curvature continuity:It is the continuity between thesurfaces sharing the same boundary.Curvature continuitymeans that at each point of each surface along the commonboundary has the same radius of curvature.Why Class A is needed:We all understand that today products are not only designed considering the functionality but special consideration aregiven to its form/aesthetics which can bring a desire in onesmind to own that product.Which is only possible with high-class finish and good forms.This is the reason why in designindustries Class A surface are given more importance.UNDERSTANDINGUnderstanding for Class A surfaces:1. The fillets -Generally for Class A, the requirement is curvature continuous and Uniform flow of flow lines from fillet to parent surface value of 0.005 or better (Position 0.001mm and tangency to about 0.016 degrees).2. The flow of the highlight lines -The lines should form a uniform family of lines. Gradually widening or narrowing but in general never pinching in and out.3. The control points should form a very ordered structure -again varying in Angle from one Row to the next in a gradual manner (this will yield the good Highlights required).4. For a Class A model the fillet boundary should be edited and moved to form a Gentle line -and then re-matched into the base surface.5. Matched iso-params in U & V direction are also a good representation of class A.6. The degree (order) of the Bezier fillets should generally be about 6 (also for arc Radius direction) sometimes you may have to go higher.7. Also you have to take care of Draft angle, symmetry, gaps and matching of surfaces Created with parent or reference surfaces.8. Curvature cross-section needles across the part -we make sure the rate of Change of curvature (or the flow of the capping line across the top of the part) is Very gentle and well behaved.The physical meaning:Class A refers to those surfaces, which are CURVATURE continuous to each other at their respective boundaries. Curvature continuity means that at each "point" of each surface along the common boundary has the same radius of curvature.This is different to surfaces having;Tangent continuity -which is directional continuity without radius continuity -like fillets.Point continuity -only touching without directional (tangent) or curvature equivalence.In fact, tangent and point continuity is the entire basis most industries (aerospace, shipbuilding, BIW etc ). For these applications, there is generally no need for curvature.By definition:Class A surface refers to those surfaces which are VISIBLE and abide to the physical meaning, in a product. This classification is primarily used in the automotive and increasingly in consumer goods (toothbrushes, PalmPC's, mobile phones, washing machines, toilet lids etc). It is a requirement where aesthetics has a significant contribution. For this reason the exterior of automobiles are deemed Class-A. BIW is NOT Class-A. The exterior of you sexy toothbrush is Class-A, the interior with ribs and inserts etc is NOT Class-A. QUESTION:What is Body_in_white?What is class A surface?Are the interior trim (A,B,C pillar, dash board, center console, handles) of a car using class A surface? Anybody using the basic design bundle of UG for class A surfacing? UG\Shape Studio?How does it compare with Catia?Ans:1A class A surface is anything that you the customer sees. i.e. exterior panels and interior surfaces.A ClassB surface is something that is not always visible i.e. the underside of a fascia that you would have to bend down to see.A Class C surface is the back side of a part of a surface that is permanently covered by another part.BIW is stuff like the body side etc..Ans:2Actually 'body in white' is the term used to describe the whole vehicle body after it has been welded/bolted together before it is painted or any parts are attached on the fit up line.Ans:3We also use it to mean after it has been painted -I always assumed that the white bit refers to primer. Next step is to fit the windscreen and backlight, when it becomes the glazed body in white, or BIW+G.ANS: 4BIW -Some surfaces are Class A, i.e. body side, roof, sill appliqué.I heard some time ago from a old designer that the term BIW comes from when cars were built from wood, they were painted white as it gives the frame a uniform color so imperfections were easily visible.Ans:5BIW meaning Body In White is so called due to its appearance after the application of the primer to the entirely Body panel assembled vehicle just before going into the painting process.Usually the primer is white or silver grey which gives the so called name.ANS: 6Catia is mostly used for BIW design (Ford switching to catia, and Toyota). Is this because itcould easily create quintic surfaces? With UG with Design bundle only, most of the surfaces created are cubic.-------------------------------------------------------------------ANS: 7A class surface means -it is not just seen surface and unseen surface In normal no technical words,A class surface meansIt is smooth looking reflective surface with no distortion of light highlights, which moves in a smooth uniform designer intended formations.when you create -car body panel, due to their complex shapes it not possible to create the surface with one single face /patch so you make multiple face/patch ( surface is a group of face/patch added together.)when these things are added, at the boundary of joining you need to have connectivity and continuation of minimum order two.for exampleIn case one, at the connecting boundary of two patches you have common boundary but it is sharp corner. this does not qualify as A class surface.In case two -at the connecting boundary of two patches have common boundary and no sharp corner -but you have tangent continuity, this also does not qualify as A class surface.In case two -at the connecting boundary of two patches have common boundary and no sharp corner -you have tangent continuity and curvature continuity this does qualify as A class surface. ( sine curve is good example for curvature continuity. but you can not call it a A class surface )reason is very simple the real requirement of aesthetic and good looking and designer intended shape is not there.ANS:8For obtaining Class-A surfaces,CATIA is more commonly used due to its inherent ability to model very high quality surfaces in general.But,any engineering software(CATIA,UG,IDEAS,Pro-E,etc)cannot develop a Class-A surface.This being due to engineering calculations involved in any surface generated by such softwares.For pure Class-A surfaces you would need styling softwares like Alias,Studio,etc.The use of any software would depend on the level of expectations placed on you.If your projects need only the modeling of the trim,generic engg softwares will do,but if you intend to go down right from styling,you would need Studio,etc.-------------------------------------------------------------------ANS:9IHO,Catia V4has added a tool called Blend surf that is able to obtain virtual curvature continuity.Previously, even styling was comfortable with models-and hence tools-defining fillets with conics,and many OEMs still accept this for Class-A surfaces.Catia V5has GUI interfaces to impose curvature continuity the same way that Alias-Wave front Studio Tools(Auto Studio)does.They are both based on piece-wise polynomial equations,for what its worth.While a conic fillet is not technically curvature continuous,there are many vehicles,including luxury models,that have utilized them for Class-A surfaces and downstream-parts.Considering the tolerances in creating molds and dies and then producing parts from them....a sheet metal panel is not a math model.-------------------------------------------------------------------ANS:10It is true that it is tough to make good curvature continuous surface in UG,but not impossible.Remember one thing A-class doesn't mean just curvature continuity.and smooth reflections on CAD surface.it is lot more than that.Imagine.what happens to your A class surface in case pressed sheet metal body panel. and molded plastic components.They have to retain there intended smoothness and other characteristics to remain A class.to achieve this lot of other things has to be taken care while designing A class surfaces.For example:1-Line features on body side external panel and feature on hood panel which is very common,are to be designed to avoid skidding while they are pressed.like wise2-Flange width and other things are to be taken care while designing fenders wheel arch area for avoiding bulging effect and skidding effect.3-Fuel lid opening area,plunged flange for bulge effect.4-Panel stretching needs to be taken care.Lot many other things go in designing A class sheet metal panels for door,roof etc.5-In case of plastic,sink marks and other things.ANS:11In Europe a'A'class surface is generally taken to be the visible side of any component/assembly-a'B' class surface generally relates to the opposite(or inside)face of an'A'surface-i.e.the surface which defines the thickness of the part,and is where the mounting and reinforcing detail tends to be located.'B' class surfaces can also be referred to as'engineering surfaces.I have not personally heard of any surface being referred to as a'C'type.Catia,while it is ok for surfacing tends to be more used for generating engineering surface detail and solid models-software packages like ICEMSURF tend to be more used for generating visual quality surfaces.-------------------------------------------------------------------ANS:12True A-class surfacing-especially on vehicle exteriors goes further than G2or"curvature"continuity.G3is often sought on the more major block surfaces.G3deals with curvature"acceleration",i.e.the rate of change of curvature across a boundary.G2means as has been described before that the curvature value is the same across a boundary.G3means that the surface curvature leading to the boundary is changing shape at the same rate.Its like driving a car round a bend,you start off straight then gently add steering lock to the point where you need no more,then you gently wind off the steering until you're straight again.If you look at the curve your car made,this would be G3.A-Class and B-class would refer to surface quality required for the component which is different to A-side and B-side which refers to which is the visible/non visible part of a component.ICEM surf is considered the best tool for speedy A-class surfacing due to the sophistication of its real-time diagnostics.The consequence:The consequence of these surfaces apart from visually and physically aesthetic shapes is the way they reflect the real world. What would one expect to see across the boundary of pairs of point continuity, tangent continuity and curvature continuity surfaces when reflecting a straight and dry tree stump in the desert????Point Continuity (also known as G0 continuity) -will produce a reflection on one surface, then at the boundary disappear and re-appear at a location slightly different on the other surface. The same reflective phenomenon will show when there is a gap between the surfaces (the line markers on a road reflecting across the gap between the doors of a car).Tangent Continuity (also known as G1 continuity) -will produce a reflection on one surface, then at the boundary have a kink and continue. Unlike Point continuity the reflection (repeat REFLECTION) is continuous but has a tangent discontinuity in it. In analogy, it is "like" a greater than symbol.Curvature Continuity (also known as G2 continuity, Alias can do G3!) -this will produce the unbroken and smooth reflection across the boundary.To achieve the same Class 'A' surfaces that automotive manufacturers demand, consumer product manufacturers have availed themselves of the same advanced surface modeling tools. What is a Class 'A' surface? The simple answer is that it is a perfectly smooth surface with no anomalies, in which all adjoining surfaces have curvature continuity. This means that where two surfaces meet, the graduation of one into the other is achieved without discernible abrupt transitions. The techniques used to create Class 'A' surfaces typically reside in top level surface modeling software developed for the motor industry, rather than mid-range mechanical CAD packages that have evolved from 3D solid modeling for mechanical assemblies.Analyzing A Class SurfaceHighlight plot :Highlight is the behavior of the form orShape of a surface when a light ornature reflects on it. This reflection oflight or nature gives you anunderstanding about the quality ofsurface. This reflection required shouldbe natural, streamline and withuniformityDesigner Fillets:If you take two adjoining2D lines,or a couple of tangential surfaces,the intersection between them can be turned into an arc(2D)or a fillet(3D),each of which is inserted with a constant radius.However the transition from each line or surface can often be too abrupt for the design.According to Mike Lang,Technical Director of VX,fillets should look simple-you shouldn't see a fillet line in a model.They should also be simple to create."Achieving tangent and curvature continuity in complex shapes on other systems is hard work.A reduction in the weight of a curve will allow it to retain its tangency,but sharpen the change in curvature. This can be seen most effectively by reducing the weight almost to zero.Fairings-the shape of the curve-can be influenced by energy,variation,jerk,bend or tension-each of which will produce a subtle difference in the mathematical fit through the curve.Echo Attributes:Part of the process of obtaining Class'A'surfaces is being able to see what's happening to the curve or the surface as it is being developed.Increasing the scale of the iso lines allows designers to pick up smaller imperfections in surfaces.Where blue iso lines lose their curve they change to white.The shifting colors of Gaussian shading are also particularly adept at detecting subtle blemishes.Echo Attributes also has numerous other modifiable elements,including the ability to apply colors to lines and surfaces,and to alter the transparency of the surface.Curvature plots on non-designer fillets show regular arcs,unlike designer fillets that show the weighting of the curve at each point."good design work relies on good wire frame technology.If you don't have basic curve geometry,you won't be able to produce a good surface”.Designers must always go through the routine of checking curves,especially if the design has come in from an outside source-perhaps containing older style Bezier curves with lots of points.The following describes the mathematics for the so called Bezier curve.It is attributed and named after a French engineer ,Pierre Bezier ,who used them for the body design of the Renault car in the 1970's.They have since obtained dominance in the typesetting industry.Consider N+1control points pk (k=0to N)in 3space.The Bezier parametric curve function is of the form.B (u)is a continuous function in 3space defining the curve with N discrete control points P k .u=0at the first control point (k=0)and u=1at the last control point (k=N).Notes:•The curve in general does not pass through any of the control points except the first and last. From the formula B (0) = P 0and B (1) = P N .•The curve is always contained within the convex hull of the control points, it never oscillates wildly away from the control points.•If there is only one control point P 0, i.e.: N=0 then B (u) = P 0for all u.•If there are only two control points P 0and P 1, i.e.: N=1 then the formula reduces to a line segment between the two control points.•the term shown below is called a blending function since it blends the control points to form the Bezier curve.Bezier Curves•The blending function is always a polynomial one degree less than the number of control points. Thus 3 control points results in a parabola, 4 control points a cubic curve etc.•Closed curves can be generated by making the last control point the same as the first control point. First order continuity can be achieved by ensuring the tangent between the first two points and the last two points are the same.•Adding multiple control points at a single position in space will add more weight to that point "pulling" the Bezier curve towards it.•As the number of control points increases it is necessary to have higher order polynomials and possibly higher factorials. It is common therefore to piece together small sections of Bezier curves to form a longer curve. This also helps control local conditions, normally changing the position of one control point will affect the whole curve. Of course since the curve starts and ends at the first and last control point it is easy to physically match the sections. It is also possible to match the first derivative since the tangent at the ends is along the line between the two points at the end.Second order continuity is generally not possible.•Except for the redundant cases of 2 control points (straight line), it is generally not possible to derive a Bezier curve that is parallel to another Bezier curve.A circle cannot be exactly represented with a Bezier curve.It isn't possible to create a Bezier curve that is parallel to another,except in the trivial cases of coincident parallel curves or straight line Bezier curves.Bezier curves have wide applications because they are easy to compute and very stable. There are similar formulations which are alsocalled Bezier curves which behave differently, in particular it ispossible to create a similar curve except that it passes through the control points. See also Spline curves.Examples: The pink lines show the control point polygon, the grey lines the Bezier curve.1.The degree of the curve is one less than the number of controlpoints, so it is a quadratic for 3 control points. It will always besymmetric for a symmetric control point arrangement.2.The curve always passes through the end points and is tangent tothe line between the last two and first two control points. Thispermits ready piecing of multiple Bezier curves together with first order continuity.3.The curve always lies within the convex hull of the control points.Thus the curve is always "well behaved" and does not oscillatingerratically.4.Closed curves are generated by specifying the first point the sameas the last point. If the tangents at the first and last points match then the curve will be closed with first order continuity.. Inaddition, the curve may be pulled towards a control point byspecifying it multiple times. 1 2 3 4The Bezier surface is formed as the Cartesian product of the blending functions of two orthogonal Bezier curves.Where P i,j is the i,jth control point. There are N i+1and N j+1control points in the i and j directions respectively. The corresponding properties of the Bezier curve apply to the Bezier surface. -The surface does not in general pass through the control points except for the corners of the control point grid. -The surface is contained within the convex hull of the control points. Along the edges of the grid patch the Bezier surface matches that of a Bezier curve through the control points along that edge.Closed surfaces can be formed by setting the last control point equal to the first. If the tangents also match between the first two and last two control points then the closed surface will have first order continuity. While a cylinder/cone can be formed from a Beziersurface, it is not possible to form a sphere.BEZIER SURFACEA little history of Surface Modeling A little historySurface modeling was developed in the automotive and aerospace industries in the late1970s to design and manufacture complex shapes.Nurbs--nonuniform rational B-splines--and cubic-surface formats appeared early and remain the primary spline and surface formatsused throughout the CAD industry.Nurbs and cubics are supported byIGES(Initial Graphics Exchange Specification),a neutral file format for exchanging data between CAD systems.Nurbs and cubic formats are represented in a computer by polynomial equations generated by a CAD system,and onscreen through thelocation and shape of curves and surfaces.For example,the equationof a line,a first-degree polynomial,has this formY=ax+bThe equation for a parabola,a second-degree polynomial,has the formY=ax2+bx+cAnd the equation of a cubic spline,a third-degree polynomial,looks likeY=ax3+bx2+cx+dThe more terms in the polynomial equation,the more"shape"thecurve or surface has.The data structure of a Nurbs curve or surface is comprised of points, weights,and parameter values that define a control net which istangent to the curve or surface.The control net on a Nurbs surface is a rectangular grid of connected straight-line elements which define thetangency of the surface at positions along the control net.The points inthe database which describe the control net are not actually on the surface,they are at the vertices of the control net.Weights in theNurbs data structure determine the amount of surface deflectiontoward or away from its control point.Cubic data structures use third-degree polynomials that describe pointsactually on the curve or surface.Therefore,the Nurbs control net is an abstraction of the underlying surface,whereas the cubic equation is the surface.Nurbs and cubic formats each have advantages and disadvantages.Nurbs equations model more complex shapes by increasing the degree of the exponents in the polynomial,thus increasing the memory required to store and evaluate the equation.Cubic equations,on the other hand,require less storage and can capture complex shapes by adding more cubic segments to the spline or surface.Nurbs and cubic equations are said to be"piecewise"and"parametric,"which means the curve or surface is a sequence of connected segments that use parametric u and v values ranging from0to1or0to n(number of segments)to calculate points along the curve or surface.Nurbs and cubic formats each have advantages and disadvantages.Nurbs equations model more complex shapes by increasing the degree of the exponents in the polynomial,thus increasing the memory required to store and evaluate the equation.Cubic equations,on the other hand,require less storage and can capture complex shapes by adding more cubic segments to the spline or surface.Nurbs and cubic equations are said to be"piecewise"and"parametric,"which means the curve or surface is a sequence of connected segments that use parametric u and v values ranging from0to1or0to n(number of segments)to calculate points along the curve or surface.Ultimately,a good CAD system shields users from having to know too much about the mathematics that represent the underlying surfaces.In addition,surface modelers should:Provide enough tools to completely define any feature on the part using surfaces.Have many functions for defining the different shapes of surfaces including ruled,revolved,lofted,extruded, swept,offset,filleted,blended,planar boundary,and drafted.Each of these functions have further variations. For example,offset surfaces should allow for constant or tapered offsets.Draft-surface functions should let users input curves to define the draft surface,or allow using curves on a surface whereby the draft angle is referenced off a surface-normal vector at points along the curve.The lofted surface should allow for the input of cross-section curves or for the input of curves both along and across the surface.Support functions such as surface trimming,extending,intersecting,projecting,polygon tessellation,IGES translation,coordinate-system transformations,and editing.Allow extracting surface data such as flow curves,vectors,and planes,among other functions.Have a set of tools for defining points,planes,vectors,and splines used with surface modeling.Most surface creation functions need user inputs to define surfaces.Two useful surface-modeling functions are the controlled sweep and the draft surface.A controlled sweep forces a profile curve to remain perpendicular to the sweep path by using a control surface.Without a control surface in the construction of a swept surface,the profile curve typically wants to lay down or spin around the sweep path.A properly defined control surface solves the problem.A draft surface is similar to a controlled sweep in that it uses curves lying on one surface to create another.The resultant draft surface passes through the input curve and is composed of straight-line elements radiating from the reference surface at an angle to the surface normal vectors taken at points along the input curve.A draft-surface function can build one surface perpendicular to another,along a curve.A Comparison Between Solid-Surface Modeling:While surface modelers excel at defining complex shapes,solid modeling is good at quickly building primitive geometry.Primitive geometry consists of basic surfaces such as planes,cylinders,cones, spheres,and tori.Surface modeling is not as fast at creating simple part geometry,but if your solid modeler can't easily model a feature,such as a fillet,surface modeling can almost always finish the part. And for every solid-modeling function there is a counterpart in surface modeling.Nurbs surfaces can be incorporated into an existing solid model by"stitching"the Nurbs surface to the solid model.Some parts can be completely defined by a solid modeler as a collection of primitive surfaces,while other parts require Nurbs surfaces to fully define the geometry.Most parts manufactured with tooling require some kind of Nurbs surface to support production.Reverse engineering is heavily dependent on Nurbs surfaces to capture digitized points into surfaces.In addition,Nurbs-surface files generated over the last20years are circulating in IGES format between vendors and subcontractors.These files support the design of parts in one system and manufacturing in another.Solid modeling will not replace Nurbs-surface modeling because the two work hand in hand to complete part geometry.TYPES OF CONTINUTYContinuity is a measure of how well two curves or surfaces "flow" into each other.•POSITION (G0)This type of continuity between curves implies that the endpoints of the curves have the same X,Y, and Z position in the world space. This is the minimum requirement for obtaining G0.•TANGENT (G1)This type of continuity between curves implies that the tangent CVs must be on one line.•CURVATURE (G2)This continuity type impacts the third CV of the curve. All three CVs have to be considered in order to maintain a smooth curvature comb.If a curvature comb does not have a smooth transitional line. In order to improve the curvature comb, manually modify the position of the three CVs that constitute the G2continuity.。

A级曲面1

汽车A级曲面-A级曲面设计软件比较-ICEM Surf/Alias/UG/Imageware/CA TIA 在整个汽车开发的流程中,有一工程阶段称为Class-A Engineering:重点是在确定曲面的品质可以符合A级曲面的要求。

所谓A级曲面的定义:是必须满足相邻曲面间间隙(Gap)在0.005mm 以下(有些汽车厂甚至要求到0.001mm),切率改变( Tangency Change ) 在0.16度以下,曲率改变(Curvature change) 在0.005 度以下,符合这样的标准才能确保钣金件的环境反射不会有问题。

Class-A包括多方面评测标准,比如说反射是不是好看、顺眼等等。

当然,G2可以说是一个基本要求,因为G2以上才有光顺的反射效果。

但是,即使G3了,也未必是Class-A,也就是说有时虽然连续,但是面之间出现褶皱,此时就不是Class-A,通俗一点说:Class-A 必须是G2以上连接,但G3连续的面不一定是Class-A曲面。

汽车业也有这种简单的分类法:A面指的是车身外表面及白车身;B面指的是不重要表面,比如内饰表面等;C面指的是不可见表面。

但是现在随着现代美学的发展及舒适性要求的日益提高,对汽车内饰件也提到了Class-A的要求。

不同汽车厂商对于Class-A的要求也不尽相同,GM要求比TOYOTA、BMW等要求低一些,也就是说Gap和Angle 要求要松一些。

目前国内的A级曲面的生成软件中,比较流行的有Alias、ICEM Surf、UG、Imageware/Surfacer、CA TIA V5 等。

同时每个软件有配套的数据展示软件,即虚拟现实展示软件(渲染)。

1)Alias:大多数设计公司和整车企业采用Autodesk Alias软件作为A级曲面生成工具。

它主要的优点是生成曲面的速度快,在软件中可以根据造型的意图进行快速修改,进行曲面的检测和验收,还能提供很漂亮的造型展示。

A级曲面建模标准

曲面数模输出标准1综述1.1 A级曲面阐述设计中心从审美角度通过的数模要尊重所有已知的工程、制造和人类因素标准(Human Factors Criteria),并且要满足所有模具工程和刀具加工的要求。

1.2 文件内容本文努力去量化数模的误差和精度以确保输出数模满足要求的标准。

同时本文也提供了一些推荐性经验,这些经验说明了在数模从设计中心输出之前如何满足设计质量审核的目标。

A级曲面数模输出是作为数模要素的许多基本部分的最高要求。

一些部分虽然满足了所有曲面质量方针的要求,但是违反了主要制造或人类因素标准(Human Factors Criteria)的要求,这样也不能满足曲面数模审核的要求,二者都要满足。

输出的数模应该满足下列所有主要的要求:1)数模精度误差及设计中心的可交付要求2)曲面内在质量3)曲面连续过度与质量4)过度曲面的流动路径5)曲面或局部协调性和对局部特征分界面需考虑的项目6)工程制造标准需符合的要求7)模具拔模的工程制造需符合的要求8)设计、质量和验证审核9)标准检查列表2 数模精度误差及设计中心的可交付要求2.1符合标准的格式要求2.1.1 建模误差使用建模尺寸误差0.01mm和角度误差0.5度将有助于满足相邻曲面的输出要求。

使用更严格的误差是允许的,但对满足以下的输出标准可能不是必须的。

对特殊要求的零件可提高数量级。

2.1.2 数模输出标准(UDR and VDR)所有数模输出以UG、CATIA、ProE,Ideas等文件提供数模可以用实体或曲面模型提供所有外部数模满足尺寸误差0.025mm,相切误差0.50度(例外见以下的注释)。

所有的内部数模满足尺寸误差0.025mm,相切误差1.0度(例外见以下的注释)。

参考NOA#52中检验几何的方针用来进行曲面和实体的确认.注释:由于考虑到满足指定的误差需要的时间,放宽以上相连曲面的要求在很小的圆角半径区域是允许的。

从美学的质量考虑,这种努力没有附加价值。

A级曲面全面介绍

A级曲面全面介绍在整个汽车开发的流程中,有一工程段称为Class AEngineering,重点是在确定曲面的品质可以符合A级曲面的要求。

所谓A级曲面的定义,是必须满足相邻曲面间之间隙在0.005mm 以下(有些汽车厂甚至要求到0.001mm),切率改变( tangency Change ) 在0.16度以下,曲率改变(curvature change) 在0.005 度以下,符合这样的标准才能确保钣件的环境反射不会有问题。

a-class包括多方面评测标准,比如说反射是不是好看、顺眼等等。

当然,G2可以说是一个基本要求,因为g2以上才有光顺的反射效果。

但是,即使G3了,也未必是a-class,也就是说有时虽然连续,但是面之间出现褶皱,此时就不是a-class通俗一点说,class-A就必须是G2以上连接。

G3连续的面不一定是CLASS-A曲面。

汽车业界对于a class要求也有不同的标准,GM要求比TOYOTA ,BMW等等要低一些,也就是说gap和angle 要求要松一些。

关于A-class surfaces,涉及曲面的类型的二个基本观点是位置和质量。

位置--所有消费者可见的表面按A-Surface 考虑。

汽车的console(副仪表台)属于A-surf,内部结构件则是B-surf。

质量--涉及曲面拓扑关系、位置、切线、曲面边界处的曲率和曲面内部的patch结构。

有一些意见认为“点连续”是C类,切线连续是B类,曲率连续是A类。

而我想更加适当地定义为C0、C1和C2,对应于B样条曲线方程和它的1阶导数(相切=C1)和它2阶导数(曲率=C2)。

因此一个A-surf有可能是曲率不连续的,如果那是设计的意图,甚至有可能切线不连续,如果设计意图是一处折痕或锐边,(而通常注塑或冲压不能有锐边,因此A-suuf一定是切线连续(C1)的)。

第二种思想以汽车公司和白车身制造方面的经验为基础,做出对A-surf更深刻的理解。

A级曲面全面介绍

产品设计:A级曲面全面介绍2012-07-23 在整个汽车开发的流程中,有一工程段称为 Class A Engineering,重点是在确定曲面的品质可以符合A级曲面的要求。

所谓A级曲面的定义,是必须满足相邻曲面间之间隙在 0.005mm 以下(有些汽车厂甚至要求到 0.001mm),切率改变 ( tangency Change ) 在0.16度以下,曲率改变 (curvature change) 在0.005 度以下,符合这样的标准才能确保钣件的环境反射不会有问题。

a-class包括多方面评测标准,比如说反射是不是好看、顺眼等等。

当然,G2可以说是一个基本要求,因为g2以上才有光顺的反射效果。

但是,即使G3了,也未必是a-class,也就是说有时虽然连续,但是面之间出现褶皱,此时就不是a-class 通俗一点说,class-A就必须是G2以上连接。

G3连续的面不一定是CLASS-A曲面。

汽车业界对于a class要求也有不同的标准,GM要求比TOYOTA ,BMW等等要低一些,也就是说gap和angle要求要松一些。

关于A-class surfaces,涉及曲面的类型的二个基本观点是位置和质量。

位置--所有消费者可见的表面按A-Surface考虑。

汽车的console(副仪表台)属于A-surf,内部结构件则是B-surf。

质量--涉及曲面拓扑关系、位置、切线、曲面边界处的曲率和曲面内部的patch结构。

有一些意见认为“点连续”是C类,切线连续是B类,曲率连续是A类。

而我想更加适当地定义为C0、C1和C2,对应于B样条曲线方程和它的1阶导数(相切=C1)和它2阶导数(曲率=C2)。

因此一个A-surf有可能是曲率不连续的,如果那是设计的意图,甚至有可能切线不连续,如果设计意图是一处折痕或锐边,(而通常注塑或冲压不能有锐边,因此A-suuf一定是切线连续(C1)的)。

第二种思想以汽车公司和白车身制造方面的经验为基础,做出对A-surf更深刻的理解。

汽车A级曲面技术标准

曲面延长无严重变形和扭曲 各个角度的高光和斑马纹分析无异常,符合 A 面要求 4.4 空间曲线要求 曲线曲率变化应该符合造型要求 曲线间的连续,要求曲线间曲率连续。 特征棱线顺畅并应有完整的理论交线. 4.5 曲面间的连续性 一般情况下,曲面间要求二阶连续。但对于不重要的区域如正常视角下看不到 的区域,可只要求一阶连续。重要位置的大的基本曲面片之间要求三阶连续。 对于一般的区域,位置公差设定为 0.005,角度公差设定为 0.1 度。除 5mm 以下圆角外,一般曲面要求二阶连续。 对于 3mm 以下的圆角,可允许有不超过 0.3 度的角度公差。 4.6 区域划分 对于重要区域和不重要区域的划分,基本根据该区域在正常视角范围内的可视 程度来确定。重要区域要求高于非重要区域;对同样的可视度部位,光亮件要 求要高于亚光件;外形曲面高于内饰曲面。 外表面完整性:须包含外后视镜,门抠手,格栅,防擦装饰条等除以下说明外 的外观部件; 外表面不需制作或仅需简单示意表达的部分部件:玻璃胶条和水切,Logo 和各 标牌;雨刷器; 所有特征均需完整表达,与样车保持一致,不可有特征缺失。 测量 DTS 数据误差最大将不超过 0.05mm

在各种软件中,都有很多评估工具来检查曲面质量,但是每个工具只能评估某 一方面的质量,因此必须根据不同情况综合使用各种工具才能完成对曲面的全 面评价。 4.3.1 曲面评估工具 等照度线检查 曲率半径分布检查

高斯曲率 最大/最小曲率 平均曲率 UV 曲率 截面曲率 反射线检查 曲面偏置 拔模分析 4.3.2 曲面检查步骤 曲面数据以渲染方式显示,检查曲面应没有不正常凸起、折叠、扭曲等不 可接受的缺陷。转动零件,检查反光应无异常。 生成动态曲率梳,检查 UV 方向和其它方向的曲率变化无异常 检查曲面的控制点,排列整齐规则,无异常情况 用其它检查工具检查曲面质量 分析曲率半径,检查曲面偏置情况 拔模检查无闭角

汽车A级曲面

A级曲面全面介绍2007-3-7在整个汽车开发的流程中,有一工程段称为Class A Engineering,重点是在确定曲面的品质可以符合A级曲面的要求。

所谓A级曲面的定义,是必须满足相邻曲面间之间隙在0.005mm 以下(有些汽车厂甚至要求到0.001mm),切率改变( tangency Change )在0.16度以下,曲率改变(curvature change) 在0.005 度以下,符合这样的标准才能确保钣件的环境反射不会有问题。

a-class 包括多方面评测标准,比如说反射是不是好看、顺眼等等。

当然,G2可以说是一个基本要求,因为g2以上才有光顺的反射效果。

但是,即使G3了,也未必是a-class,也就是说有时虽然连续,但是面之间出现褶皱,此时就不是a-class 通俗一点说,class-A就必须是G2以上连接。

G3连续的面不一定是CLASS-A曲面。

汽车业界对于a class要求也有不同的标准,GM要求比TOYOTA ,BMW等等要低一些,也就是说gap和angle要求要松一些。

关于A-class surfaces,涉及曲面的类型的二个基本观点是位置和质量。

位置——所有消费者可见的表面按A-Surface 考虑。

汽车的console(副仪表台)属于A-surf,内部结构件则是B-surf。

质量——涉及曲面拓扑关系、位置、切线、曲面边界处的曲率和曲面内部的patch结构。

有一些意见认为“点连续”是C类,切线连续是B类,曲率连续是A类。

而我想更加适当地定义为C0、C1和C2,对应于B样条曲线方程和它的1阶导数(相切=C1)和它2阶导数(曲率=C2)。

因此一个A-surf有可能是曲率不连续的,如果那是设计的意图,甚至有可能切线不连续,如果设计意图是一处折痕或锐边,(而通常注塑或冲压不能有锐边,因此A-suuf一定是切线连续(C1)的)。

第二种思想以汽车公司和白车身制造方面的经验为基础,做出对A-surf更深刻的理解。

A级曲面

逆向工程的最高品质─A级曲面在目前的汽车制造相关行业中,造型设计A级曲面的意义及其应用,始终是众人关注的焦点。

另外,也有越来越多消费性产品,随着美学与舒适性的要求日益提高,亦逐渐的为其产品外观造型品质,提升为A级曲面的水准。

因此,我们可以明确的了解到A级曲面的设计工艺,在未来仍然是热门的显学。

一、A级曲面的由来A级曲面一词,最初是由法国达梭公司[Dassault]在开发CATIA这套设计软体时所提出并开始使用的,此一名词所指的是对于较高品质的曲面设计或是有特殊目的要求的曲面设计,口语化与简化的称呼。

因此在一开始提出这样的词汇同时,亦有B级曲面与C级曲面。

将曲面品质所表示的定义套用在最早导入与应用的汽车制造业中,分别表示:车身外观要求A级曲面水准;内部部件为B级曲面水准。

但随着现代设计越来越重视美学,在内部部件中汽车内装件也将越来越多要求A级曲面品质。

二、A级曲面的设计规范1.A级曲面的定义A级曲面所表示的是最高品质的曲面,没有十分严谨的数学描述也没有十分严谨的观念定义,而这样的名称对于设计人员而言显得笼统没有依据,因此业界发展出一套可以接受的规范数据来定义A级曲面。

就相邻曲面边界定义的条件是必须达到间隙距离在0.005公厘以下、切线角度改变在0.16度以下、曲率数值改变在0.005度以下的标准,符合这样标准的曲面才能确保环境光影的反射没有问题。

再对曲面内部品质进行评估时,光影反射线的呈现应连续且过渡均匀,并且逐渐变化的扩展或收缩,没有曲率特征的表现效果应与光影反射线的描述等同。

我们从美学的观点来看,所谓的A级曲面,就是光线表现出平顺光滑流畅的视觉感受,避免凸起或凹陷的情形出现在不正常的位置上。

这样的物理定义称之为G2连续。

2.A级曲面的建立在建构高品质曲面时,应该要以完整的形体来思维建构,先屏除各部份的零件分块,将整个产品外观造型视为由一组互相连续的曲面够成的外壳,在确保各曲面的状态达到A级曲面的条件下,再去思考产品的特征细节。

A级曲面

A级曲面百科名片求助编辑百科名片沙光机逆向a级曲面的设计NO知在整个汽车开发的流程中,有一工程段称为 Class A Engineering,重点是在确定曲面的品质可以符合A级曲面的要求。

所谓A级曲面的定义,是必须满足相邻曲面间之间隙在 0.005mm 以下(有些汽车厂甚至要求到 0.001mm),切率改变 ( tangency Change ) 在0.16度以下,曲率改变 (curvature change) 在0.005 度以下,符合这样的标准才能确保钣件的环境反射不会有问题。

目录A级曲面描述曲面类型的二个基本观点汽车行业上的应用汽车A级曲面设计前提条件可创建A级曲面的CAD软件编辑本段A级曲面描述级曲面描述A级曲面(A-class)并没有十分严格的数学定义也没有十分严格的概念定义,如果用一句话来描述它的话,那就是“非常简单但非常完美的曲面”;一般来说可以用下面的条件进行描述:1、一般CLASS A的阶次与控制点数目都不多,UV方向大概在6~8个控制点2、单独一个CLASS A曲面在UV方向都保证曲率的连续性及变化趋势的一致3、CLASS A曲面之间的连接至少满足切向连续4、使用多种数学检验方法来检验CLASS A曲面,不应该出现视觉上的瑕疵。

(如使用高光等高线来检验时,等高线连续且过度均匀间隙均匀。

一般不太可能在一个视觉方向上出现多个高光点等)[1] 。

从上面的条件可以知道,曲面上的G2连接可以说是一个基本要求;因为曲面的G2以上连接才会在连接线附近有光顺的反射效果。

但是,即使G3了,也未必是a-class,也就是说有时虽然连续,但是面之间出现褶皱,此时就不是a-class 。

通俗一点说,class-A就必须是G2以上连接。

G3连续的面不一定是CLASS-A曲面。

汽车业界对于a class要求也有不同的标准,GM要求比TOYOTA ,BMW 等等要低一些,也就是说间隙和切线角度变化要求要松一些。

CreoA级曲面建模详解

Creo A级曲面建模模块概述:在Creo Parametric中进行曲而建模使您可以创建具有雕刻形状、有机形状或曲率连续形状的模型.该模型的形状可能会过干复朵而无法便用普通的实体建模工具进行创建,在此模块中.将向您介绍曲而建模.其中包括曲而建模的用途、样式及术语。

目标:成功完成此模块后.您将能够:•说明曲面建模环境的功能和用途。

•说明参数化曲面建模样式和自由形式曲面建模样式••说明如何将参数化曲面建模样式与自由形式曲面建模样式相樂成:•讨论曲面建模术语.概念:曲面建模简介曲面建模简介图1-照相机图2・水龙头图3 •头盔m 4・树ir修剪机这些图形展示了使用Creo Parametric曲面建模匸具开发的模型示例。

使用曲面建模可设计具有以下待性的模型: □具有大曲率或双向曲率的几何形状。

•流体.雕刻或有机形状,•无法使用实体辖征设计的形状.•一阶或二阶连续的光滑形状。

曲面建模假定背景以下是一些需耍您用到曲而建模技术的假定悄形:•您的同事已开发出具有产品形状的泡沫塑料模型。

您将创建与实物税型相匹配的模型.•您的公司必孩创建一个发动机缸盖的数字模型.没有可用的绘图,所以必皴创建实际铸件的一个粗略扫描:•您收到一封电子邮件.附件屮具有铸造成型手提箱的概念草绘。

开发Creo Parametric fg型。

•使用具有视图和剖而的汽车后视钱绘图.创建后视镜的数字模型’•便用学上电脑(个人数字助理)的内部元件.您以直观的方式创建主体设计。

•根据IGES形式的可用数据设计一个玩具。

•您将使用方程形式定义的別面设计涡轮叶片.•您将设计一个产品•其外部形状己使用另一软件程序粗略概念化。

首先耍在Creo Parametric中垂新创建曲面模型以定义形状.然后生成零件设计’•您耍为模型制作公司设计一个倉上电脑(个人数字助理)的Creo Parametric灰型。

该公司将便用快速成型的方法设计模型的实体原型。

•您己接收到质址较差的IGES数据以设计刀具,首先耍修复&入的曲面数据.然后再继续进行建模;概念:曲面建模用途曲面建模用途您可使用曲面建模來:•设计外売(任何产骷的外部主体)•示例包括消费品的主体壳(例如“图們中的CD播放器).或者轮廓相肖复朵的匸程元件外壳或箱体(例如“图2叫m勺发动机进气歧管)。

A级曲面光顺原则及其他

A级曲面光顺原则及其他在建筑工程领域中,曲面设计越来越广泛地应用于立面、屋顶、阳台、广场等各种构件的设计中。

曲面的外观光顺度对于建筑物的整体效果至关重要。

本文将介绍A级曲面光顺原则,以及其他一些曲面设计的相关知识。

A级曲面光顺原则A级曲面光顺是指曲面在任何位置且任何方向上的单位法向量矢量之间的夹角必须小于等于2度。

这个原则也可以被描述为:在曲面上任何两点之间的曲率半径不能小于两倍的公差。

如果一个曲面符合A级光顺原则,则该曲面看起来是非常光滑的。

该原则适用于所有类型的曲面,例如三维曲线、旋转曲面和二次曲面等。

在实践中,A级曲面光顺原则可以通过使用 CAD 软件等工具进行检查来保证。

如果存在任何不符合该原则的点,则需要修复该曲面直到达到 A 级曲面光顺标准。

确定曲面的光顺度要确保曲面光顺度,可以考虑以下几个方面:1.曲面类型: 不同类型的曲面(例如轮廓线、球体、旋转曲面等)有不同的光顺度标准。

2.曲面大小: 更小的曲面可以更容易地实现光顺度。

3.曲面方向: 曲面在不同方向上的光顺度可能不同。

当设计师确定了曲面的类型、大小和方向后,可以开始进行曲面设计。

在设计过程中,可以使用相关软件来计算曲面的光顺度。

如果发现曲面不符合规定的光顺度标准,则需要进行调整或者尝试使用不同的曲面设计方法。

光顺度的影响一个符合高光顺度标准的曲面可以显着提高建筑物的整体效果。

在建筑设计中,曲面的外观效果被认为是一个重要的体现建筑美学的因素之一。

曲面外观的光顺度可以增强曲面的整体感觉,增强建筑的现代感,也可以使建筑的造型更加俏皮可爱。

另一个影响是光顺度可以影响到曲面的可制造性。

随着曲面的光顺度要求越来越高,制造曲面的难度也会增加。

需要使用更先进和更昂贵的生产工艺对曲面进行加工,从而增加成本。

曲面设计的其他因素除了曲面光顺度之外,还有其他因素需要考虑:1.曲面的强度: 曲面的形状和厚度要足够强壮,以便承受良好的静态和动态荷载。

2.曲面的材料: 曲面的材料应该是可持续的,环保的。

A级面介绍

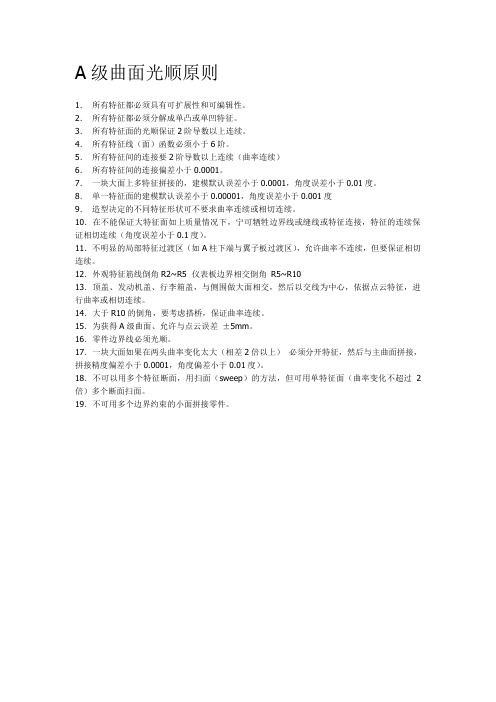

A级曲面光顺原则1.所有特征都必须具有可扩展性和可编辑性。

2.所有特征都必须分解成单凸或单凹特征。

3.所有特征面的光顺保证2阶导数以上连续。

4.所有特征线(面)函数必须小于6阶。

5.所有特征间的连接要2阶导数以上连续(曲率连续)6.所有特征间的连接偏差小于0.0001。

7.一块大面上多特征拼接的,建模默认误差小于0.0001,角度误差小于0.01度。

8.单一特征面的建模默认误差小于0.00001,角度误差小于0.001度9.造型决定的不同特征形状可不要求曲率连续或相切连续。

10.在不能保证大特征面如上质量情况下,宁可牺牲边界线或缝线或特征连接,特征的连续保证相切连续(角度误差小于0.1度)。

11.不明显的局部特征过渡区(如A柱下端与翼子板过渡区),允许曲率不连续,但要保证相切连续。

12.外观特征筋线倒角R2~R5 仪表板边界相交倒角R5~R1013.顶盖、发动机盖、行李箱盖,与侧围做大面相交,然后以交线为中心,依据点云特征,进行曲率或相切连续。

14.大于R10的倒角,要考虑搭桥,保证曲率连续。

15.为获得A级曲面、允许与点云误差±5mm。

16.零件边界线必须光顺。

17.一块大面如果在两头曲率变化太大(相差2倍以上)必须分开特征,然后与主曲面拼接,拼接精度偏差小于0.0001,角度偏差小于0.01度)。

18.不可以用多个特征断面,用扫面(sweep)的方法,但可用单特征面(曲率变化不超过2倍)多个断面扫面。

19.不可用多个边界约束的小面拼接零件。

A级面介绍:我们对A级曲面是这样理解的1.轮廓曲面--通常都是A级曲面,这样的曲面通常都要求曲率连续,沿着曲面和相邻的曲面有几乎相同的曲率半径(相差0.05或更小,位置偏差0.001mm或角度相差0.016度。

)2、A级曲面用高光等高线检测时显亮的曲线--这些曲线应该有一个共同的曲率特征,等高线连续且过度均匀、逐渐的发散或收缩,而不是一下子汇集消失到一点3、A级曲面上的控制点也应该按一定的规律分布,一行控制点与另一行相邻的控制点的角度变化应该有一定的规律可循,这是画高质量的曲线所必需的4、A级曲面模型的曲面的边界线又该可以被编辑、移动以生成另外一个曲线,同时这个新生成的曲线可以重新加入曲面来控制区面。

曲面设计

A级曲面的评价标准1, A级曲面的定义设计中心从审美角度通过的数模要尊重所有已知的工程、制造和人类因素标准(Human Factors Criteria) ,并且要满足所有模具工程和刀具加工的要求。

2,A级曲面的要求:A级曲面数模输出是作为数模要素的的最高要求。

一些部分虽然满足了所有曲面质量方针的要求,但是违反了主要制造或人类因素标准(HumanFactorsCriteria)的要求,这样也不能满足曲面数模审核的要求,二者都要满足。

输出的数模应该满足下列所有主要的要求:1 )数模精度误差及设计中心的可交付要求2 )曲面内在质量3 )曲面连续过度与质量4 )过度曲面的流动路径5)曲面或局部协调性和对局部特征分界面需考虑的项目6 )工程制造标准需符合的要求.7 )模具拔模的工程制造需符合的要求3,数模精度误差使用建模尺寸误差0.01mm和角度误差0.5度将有助于满足. 相邻曲面的输出要求。

使用更严格的误差是允许的,但对满足以下的输出标准可能不是必须的。

对特殊要求的零件可提高数量级。

所有外部数模满足尺寸误差0.025mm,相切误差0.50度(例外见以下的注释)。

所有的内部数模满足尺寸误差0.025mm,相切误差1.0度(例外见以下的注释)。

由于考虑到满足指定的误差需要的时间,放宽以上相连曲面的要求在很小的圆角半径区域是允许的。

从美学的质量考虑,这种努力没有附加价值。

假若以下的例外没有禁止实体模型的产生和确认,可以被作为最后一着,而不是通用规则。

1)外部.3mm- -5mm 半径圆角---相连曲面相切误差1度。

3mm或以下半径圆---相连曲面相切误差2度。

2)内部3mm--mmn半径圆---相连曲面相切误差2度。

3mm或以下半径圆---相连曲面相切误差3度。

达到或超过以上误差方针应该是所有数模输出的目标。

4,于构造实体的曲面数据要求1 )基本曲面应该建立到或超过理论的相交区域,这提供了更大的自由度用来对过度面变化调整和高光线控制。

对于A级曲面的理解(一)

对于A级曲面的理解(一)做冲压的伙伴,也经常需要去应对零件的表面缺陷问题。

所谓知己知彼百战不殆,如果我们能够深刻的理解A级曲面的定义,了解质量对冲压件表面的管控的原因,则可以更好的应对问题,更好的解决问题,更好的为企业服务。

A级曲面概念适用于汽车开发领域,在整个汽车开发的流程中,有一称为Class-A Engineering的工程阶段,该阶段的重点工作是:确定汽车曲面的品质可以符合A级曲面的要求。

设计阶段做到A级曲面的要求,制造过程中则需要将这些图纸的定义转化为现实的零件,且仍能够满足设计定义。

A级曲面,虽然更多的是一种美学的要求,但是为了能够更好的管控和评价,在设计阶段,从数学和几何上要求如下:相邻曲面间间隙G0在 0.005mm 以下,切率改变G1在0.16度以下,曲率改变G2在0.005 度以下,符合这样的标准才能确保钣金件的环境反射中大概率不会出问题。

若不能满足A级曲面,则用户会感受到汽车的表面的光影不顺,特别是在某些特定的光线下,能够明显的感觉到车子外观存在缺陷,从而对车子的品质产生质疑。

A级曲面包括多方面评测标准,比如说反射是不是好看、顺眼等等。

当然,G2可以说是一个基本要求,因为G2以上才有光顺的反射效果。

但是,即使G3了,也未必是A级曲面,也就是说有时虽然连续,但是面之间出现褶皱,此时就不是A级曲面。

进一步讲:A级曲面必须是G2以上连接,但G3连续的面不一定是A级曲面。

A级曲面有可能是曲率不连续的,如果那是设计的意图,甚至有可能切线不连续,如果设计意图是一处折痕或锐边(而通常注塑或冲压不能有锐边,因此A级曲面一定是切线连续的)。

汽车业也有这种简单的分类法:A级曲面指的是车身外表面及白车身;B面指的是不重要表面,比如内饰表面等;C面指的是不可见表面。

但是现在随着现代美学的发展及舒适性要求的日益提高,对汽车内饰件也提到了A级曲面的要求。

不同汽车厂商对于A级曲面的要求也不尽相同。

随着美学和舒适性的要求日益提高,对汽车内饰件也提到了A级曲面的要求。

CreoA级曲面建模详解

CreoA级曲面建模详解Creo A 级曲面建模模块概述:在Creo Parametric 中进行曲面建模使您可以创建具有雕刻形状、有机形状或曲率连续形状的模型,该模型的形状可能会过于复杂而无法使用普通的实体建模工具进行创建。

在此模块中,将向您介绍曲面建模,其中包括曲面建模的用途、样式及术语。

目标:成功完成此模块后,您将能够:说明曲面建模环境的功能和用途。

说明参数化曲面建模样式和自由形式曲面建模样式。

说明如何将参数化曲面建模样式与自由形式曲面建模样式相集成。

讨论曲面建模术语。

概念: 曲面建模简介曲面建模简介图1 - 照相机图2 - 水龙头图3 - 头盔图4 - 树篱修剪机这些图形展示了使用Creo Parametric 曲面建模工具开发的模型示例。

使用曲面建模可设计具有以下特性的模型:具有大曲率或双向曲率的几何形状。

流体、雕刻或有机形状。

无法使用实体特征设计的形状。

一阶或二阶连续的光滑形状。

曲面建模假定背景以下是一些需要您用到曲面建模技术的假定情形:您的同事已开发出具有产品形状的泡沫塑料模型。

您将创建与实物模型相匹配的模型。

您的公司必须创建一个发动机缸盖的数字模型。

没有可用的绘图。

所以必须创建实际铸件的一个粗略扫描。

?您收到一封电子邮件,附件中具有铸造成型手提箱的概念草绘。

开发Creo Parametric 模型。

使用具有视图和剖面的汽车后视镜绘图,创建后视镜的数字模型。

使用掌上电脑(个人数字助理) 的内部元件,您以直观的方式创建主体设计。

根据IGES 形式的可用数据设计一个玩具。

您将使用方程形式定义的剖面设计涡轮叶片。

您将设计一个产品,其外部形状已使用另一软件程序粗略概念化。

首先要在Creo Parametric 中重新创建曲面模型以定义形状,然后生成零件设计。

您要为模型制作公司设计一个掌上电脑(个人数字助理) 的Creo Parametric 模型。

该公司将使用快速成型的方法设计模型的实体原型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A级曲面全面介绍!在整個汽車開發的流程中,有一工程段稱為Class A Engineering,重點是在確定曲面的品質可以符合A級曲面的要求。

所謂A級曲面的定義,是必須滿足相鄰曲面間之間隙在0.005mm 以下(有些汽車廠甚至要求到0.001mm),切率改變( tangency Change ) 在0.16度以下,曲率改變(curvature change) 在0.005 度以下,符合這樣的標準才能確保鈑件的環境反射不會有問題。

a-class包括多方面评测标准,比如说反射是不是好看、顺眼等等。

当然,G2可以说是一个基本要求,因为g2以上才有光顺的反射效果。

但是,即使G3了,也未必是a-class,也就是说有时虽然连续,但是面之间出现褶皱,此时就不是a-class通俗一点说,class-A就必须是G2以上连接。

G3连续的面不一定是CLASS-A曲面。

汽车业界对于a class要求也有不同的标准,GM要求比TOYOTA ,BMW等等要低一些,也就是说gap和angle要求要松一些。

关于A-class surfaces,涉及曲面的类型的二个基本观点是位置和质量。

位置——所有消费者可见的表面按A-Surface考虑。

汽车的console(副仪表台)属于A-surf,内部结构件则是B-surf。

质量——涉及曲面拓扑关系、位置、切线、曲面边界处的曲率和曲面内部的patch 结构。

有一些意见认为“点连续”是C类,切线连续是B类,曲率连续是A类。

而我想更加适当地定义为C0、C1和C2,对应于B样条曲线方程和它的1阶导数(相切=C1)和它2阶导数(曲率=C2)。

因此一个A-surf有可能是曲率不连续的,如果那是设计的意图,甚至有可能切线不连续,如果设计意图是一处折痕或锐边,(而通常注塑或冲压不能有锐边,因此A-suuf 一定是切线连续(C1)的)。

第二种思想以汽车公司和白车身制造方面的经验为基础,做出对A-surf更深刻的理解。

他们按独立分类做出了同样的定义。

物理定义:A-surf是那些在各自的边界上保持曲率连续的曲面。

曲率连续意味着在任何曲面上的任一"点"中沿着边界有同样的曲率半径。

曲面是挺难做到这一点的切向连续仅是方向的连续而没有半径连续,比如说倒角。

点连续仅仅保证没有缝隙,完全接触。

事实上,切连续的点连续能满足大部分基础工业(航空和航天、造船业、BIW等)。

基于这些应用,通常并无曲率连续的需要。

A-surf首先用于汽车,并在消费类产品中渐增(牙刷,Palm,手机,洗机机、卫生设备等)。

它也是美学的需要。

*点连续(也称为G0连续)在每个表面上生产一次反射,反射线成间断分布。

*切线连续(也称为G1连续)将生产一次完整的表面反射,反射线连续但呈扭曲状。

*曲率连续(也称为G2连续的,Alias可以做到G3!)将生产横过所有边界的完整的和光滑的反射线。

在老的汽车业有这样一种分类法:A面,车身外表面,白车身;B面,不重要表面,比如内饰表面;C面,不可见表面。

这其实就是A级曲面的基础。

但是现在随着美学和舒适性的要求日益提高,对汽车内饰件也提到了A-Class的要求。

因而分类随之简化,A面,可见(甚至是可触摸)表面;B面,不可见表面。

这是历史,是由来。

这5中连续性的名称分别叫做:G0-位置连续,G1-切线连续,G2-曲率连续,G3-曲率变化率连续,G4-曲率变化率的变化率连续这些术语用来描述曲面的连续性。

曲面连续性可以理解为相互连接的曲面之间过渡的光滑程度。

提高连续性级别可以使表面看起来更加光滑、流畅。

G0-位置连续图中所示的两组线都是位置连续,他们只是端点重合,而连接处的切线方向和曲率均不一致。

这种连续性的表面看起来会有一个很尖锐的接缝,属于连续性中级别最低的一种。

G1-切线连续图中所示的两组曲线属于切线连续,他们不仅在连接处端点重合,而且切线方向一致(可以看到相连的两条线段梳子图的刺在接触点位置是在一条直线上的)。

用过其他PC插图软件的用户,比如CorelDraw,实际上通常得到的都是这种连续性的曲线。

这种连续性的表面不会有尖锐的连接接缝,但是由于两种表面在连接处曲率突变,所以在视觉效果上仍然会有很明显的差异。

会有一种表面中断的感觉。

通常用倒角工具生成的过渡面都属于这种连续级别。

因为这些工具通常使用圆周与两个表面切点间的一部分作为倒角面的轮廓线,圆的曲率是固定的,所以结果会产生一个G1连续的表面。

如果想生成更高质量的过渡面,还是要自己动手。

G2-曲率连续图中的两组曲线属于曲率线续。

顾名思义,他们不但符和上述两种连续性的特征,而且在接点处的曲率也是相同的。

如图中所示,两条曲线相交处的梳子图的刺常度和方向都是一致的(可以为0)。

这种连续性的曲面没有尖锐接缝,也没有曲率的突变,视觉效果光滑流畅,没有突然中断的感觉(可以用斑马线测试)。

这通常是制作光滑表面的最低要求。

也是制作A级面的最低标准。

G3-曲率变化率连续图中的两组曲线的连续性属于曲率变化率连续。

这种连续级别不仅具有上述连续级别的特征之外,在接点处曲率的变化率也是连续的,这使得曲率的变化更加平滑。

曲率的变化率可以用一个一次方程表示为一条直线。

这种连续级别的表面有比G2更流畅的视觉效果。

但是由于需要用到高阶曲线或需要更多的曲线片断所以通常只用于汽车设计。

G4-曲率变化率的变化率连续图中的两组曲线的连续级别属于曲率变化率的变化率连续。

“变化率的变化率”似乎听起来比较深奥,实际上可以这样理解,它使曲率的变化率开始缓慢,然后加快,然后再慢慢的结束。

这使得G4连续级别能够提供更加平滑的连续效果。

但是这种连续级别将比G3计算起来更复杂,所以几乎不会在小家电一类的产品设计中出现。

实际上,就算出现了,我们也未必看得出来。

总结一下这几种连续级别。

G0由于使模型产生了锐利的边缘,所以平时都极力避免,甚至想尽办法摆脱这种效果。

不常用G1由于制作简单,成功率高,而且在某些地方及其实用,比如手机的两个面的相交处就用这种连续级别。

比较常用G2由于视觉效果非常好,是大家追求的目标,但是这种连续级别的表面并不容易制作(VFX的这些高手们出的题目基本上就是和这种连续级别表面的制作方法拼命的),所以需要大家多多用心练习,这也是Nurbs建模中的一个难点。

这种连续性的表面主要用于制作模型的主面和主要的过渡面。

G3,G4这两种连续级别通常不使用,因为他们的视觉效果和G2几乎相差无几,而且消耗更多的计算资源。

这两种连续级别的优点只有在制作像汽车车体这种大面积、为了得到完美的反光效果而要求表面曲率变化非常平滑的时候才会体现出来。

检测工具---斑马线介绍(也叫做高光测试):斑马线实际上是模拟一组平行的光源照射到索要检测的表面上所观察到的反光效果。

G0的斑马线在连接处毫不相关,各走各的,线和线之间不连续,通常是错开的。

G1的斑马线虽然在相接处是相连的,但是从一个表面到另一个表面就会发生很大的变形,通常会在相接的地方产生尖锐的拐角。

G2的斑马线则是相连,且在连接处也有一个过渡,通常不会产生尖锐的拐角,也不会错位。

G3,G4的斑马线很难和G2的区分开。

但是要注意,有时候显示的误差也会产生错位或者尖锐的拐角。

注意鉴别哦。

可以调整一下显示精度之后再看。

A级面介绍:我们对A级曲面是这样理解的1.轮廓曲面--通常都是A级曲面,这样的曲面通常都要求曲率连续,沿着曲面和相邻的曲面有几乎相同的曲率半径(相差0.05或更小,位置偏差0.001mm或角度相差0.016度。

)2、A级曲面用高光等高线检测时显亮的曲线--这些曲线应该有一个共同的曲率特征,等高线连续且过度均匀、逐渐的发散或收缩,而不是一下子汇集消失到一点3、A级曲面上的控制点也应该按一定的规律分布,一行控制点与另一行相邻的控制点的角度变化应该有一定的规律可循,这是画高质量的曲线所必需的4、A级曲面模型的曲面的边界线又该可以被编辑、移动以生成另外一个曲线,同时这个新生成的曲线可以重新加入曲面来控制区面。

6、贝塞尔曲面的阶次和控制点数目一般应该是六,有时候可能会更高7、是说关于拔模角度、对称性、间歇以及同相关曲面德关系等都要考虑。

这个要求我们在造型是对相关的工程问题也要予以足够的重视。

8、这是专门就曲率的变化来说的,光是曲率连续是不足以做出class a的曲面的。

还要求曲率的变化本身也是光顺的,实际上就是引出了G3的概念。

当然并不是说class a要求G3,但是比较接近G3的品质对曲面的品质肯定是有好处的。

关于A-class surfaces,涉及曲面的类型的二个基本观点是位置和质量。

位置——所有消费者可见的表面按A-Surface考虑。

汽车的console(副仪表台)属于A-surf,内部结构件则是B-surf。

质量——涉及曲面拓扑关系、位置、切线、曲面边界处的曲率和曲面内部的patch结构。

有一些意见认为“位置续”是C类,切线连续是B类,曲率连续是A类。

而我想更加适当地定义为G0、G1和G2,对应于B样条曲线方程和它的1阶导数(相切=G1)和它2阶导数(曲率=G2)。

因此一个A-surf有可能是曲率不连续的,如果那是设计的意图,甚至有可能切线不连续,如果设计意图是一处折痕或锐边,(而通常注塑或冲压不能有锐边,因此A-suuf一定是切线连续(G1)的)。

第二种思想以汽车公司和白车身制造方面的经验为基础,做出对A-surf更深刻的理解。

他们按独立分类做出了同样的定义。

物理定义:A-surf是那些在各自的边界上保持曲率连续的曲面。

曲率连续意味着在任何曲面上的任一"点"中沿着边界有同样的曲率半径。

曲面是挺难做到这一点的切向连续仅是方向的连续而没有半径连续,比如说倒角。

点连续仅仅保证没有缝隙,完全接触。

事实上,切连续的点连续能满足大部分基础工业(航空和航天、造船业、BIW等)。

基于这些应用,通常并无曲率连续的需要。

A-surf首先用于汽车,并在消费类产品中渐增(牙刷,Palm,手机,洗机机、卫生设备等)。

它也是美学的需要。

*点连续(也称为G0连续)在每个表面上生产一次反射,反射线成间断分布。

*切线连续(也称为G1连续)将生产一次完整的表面反射,反射线连续但呈扭曲状。

*曲率连续(也称为G2连续的,Alias可以做到G3!)将生产横过所有边界的完整的和光滑的反射线。

在老的汽车业有这样一种分类法:A面,车身外表面,白车身;B面,不重要表面,比如内饰表面;C 面,不可见表面。

这其实就是A级曲面的基础。

但是现在随着美学和舒适性的要求日益提高,对汽车内饰件也提到了A-Class的要求。

因而分类随之简化,A面,可见(甚至是可触摸)表面;B面,不可见表面。

这是历史,是由来。

CLASS A 曲面没有十分严格的数学描述也没有十分严格的概念定义有个等于没有解释的解释:VER Y SIMPLE AND VERY BUEATIFUL SURFACE。