炼钢设备情况表

炼钢主要设备及其工艺参数

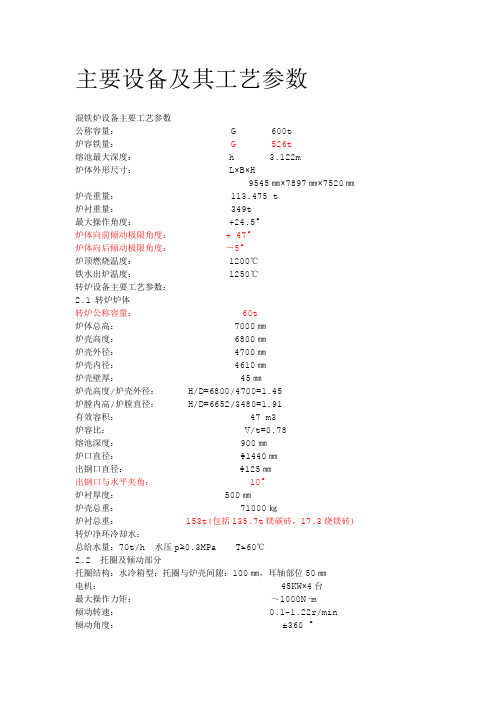

主要设备及其工艺参数混铁炉设备主要工艺参数公称容量: G 600t炉容铁量:G 526t熔池最大深度: h 3.122m炉体外形尺寸: L×B×H9545㎜×7897㎜×7520㎜炉壳重量: 113.475 t炉衬重量: 349t最大操作角度: +24.5°炉体向前倾动极限角度: + 47°炉体向后倾动极限角度:-5°炉顶燃烧温度: 1200℃铁水出炉温度: 1250℃转炉设备主要工艺参数:2.1 转炉炉体转炉公称容量: 60t炉体总高: 7000㎜炉壳高度: 6800㎜炉壳外径: 4700㎜炉壳内径: 4610㎜炉壳壁厚: 45㎜炉壳高度/炉壳外径: H/D=6800/4700=1.45炉膛内高/炉膛直径: H/D=6652/3480=1.91有效容积: 47 m3炉容比: V/t=0.78熔池深度: 900㎜炉口直径:Ф1440㎜出钢口直径:Ф125㎜出钢口与水平夹角: 10°炉衬厚度: 500㎜炉壳总重: 71000㎏炉衬总重: 153t(包括135.7t镁碳砖,17.3烧镁砖) 转炉净环冷却水:总给水量:70t/h 水压p≥0.3MPa T≤60℃2.2 托圈及倾动部分托圈结构:水冷箱型;托圈与炉壳间隙:100㎜,耳轴部位50㎜电机: 45KW×4台最大操作力矩:~1000N·m倾动转速: 0.1-1.22r/min倾动角度: ±360 °倾动减速机比:一次:98.821 二次:8.1176额定制动力矩: 1000N·m×42.3 氧枪系统a. 氧枪系统:氧枪总长度: 17.730m喷头:四孔拉瓦尔型枪直径Ф219㎜喉口Ф30.5㎜出口Ф39.5㎜马赫数 M=1.95 α= 11°50´~12°三层同心套管:内:Ф133㎜×5㎜中:Ф180㎜×5㎜外:Ф219㎜×7㎜供水压力>1.2MPa,进水温度≤35℃,出水温度≤50℃,供水量≥100t/h供氧压力: 0.7~0.9MPa氧枪总重: 2030㎏(包括枪内水量480㎏)b.提升机构提升能力: 55KW升降速度: V快=40m/min V慢=3.5m/min升降行程:工作行程:13900㎜c.横移装置:横移速度: 4m/min横移行程: 2500㎜连铸机设备主要设备工艺参数连铸机台数: 3台机型:2#机:四机四流R8m全弧形方坯连铸机3#机:五机五流R7m矩坯连铸机4#机:三机三流R6.5m直弧形板坯连铸机铸机流间距: 1.25m、 1.4m、 3.2m铸流断面: 2#机: 150×180 150×2203#机: 150×260 150×320 150×3304#机: 150×(330~650)中间包容量: 2#机: 18t 3#机:20t 4#机:25t引锭杆型式: 2#、3#机:钢性引锭杆 4#机:柔性引锭杆钢包转台:a) 钢包最大(单臂)承重:2#连铸机100t,3#连铸机90t,4#连铸机100tb) 钢包转台中心回转半径: 3.5 mc) 钢包回转速度: 1转/分中间包车:a) 行走速度: 2.9~13 m/minb)中间包车轨矩: 2#、3# 5670㎜ 4#6300㎜c)车长: 2#7600 ㎜、3#9200㎜、4#9800㎜结晶器振动装置:a) 型式:四连杆仿弧b) 振幅: 4~8㎜c)振动频率: 0~200次/min拉矫机:a) 型式: 2#、3#机双驱动五辊拉矫机4#机 7组拉矫机,4点矫直b) 辊子开口度: 2#、3#机最小106㎜,最大480㎜4#机 150㎜切割机:a) 型式:火焰切割b) 工作行程: 2#、3#机 2.1m,4#机4.65mc)切割速度: 0.3~0.4m/min4、 60t钢包尺寸包壳:上口2640㎜,下口2300㎜,全高3350㎜打结好钢包:上口2200㎜,下口1880㎜,内高2850㎜常用原材料基本技术要求(一)基本检测1、原材料计量入炉铁水必须经吊车电子秤称量。

炼钢主要工艺设备表

1

37

方坯浊环自清洗管道过滤器DSL-A10

Q=450T/h,N=0.37KW 380V,过滤精度:

200pm(浊)

台

1

38

转炉净环玻璃钢冷却塔(设备)

GFWNL-500型

Q=500m3/h

台

2

39

转炉净环玻璃钢冷却塔(氧枪)

3

2

配电机

Y355M1-4型,N=220KW, n=1490r/min

台

1

3

氧枪净环给水泵KQDW150-25X 7

Q=160m3/h, H=175m

台

3

4

配电机

Y315M-4型,N=132KW, n=1486r/min

台

1

5

板坯净环给水泵KQSN200-M6/258

Q=256m3/h,H=80m

台

套

1

非标设备

21

喂丝机

套

2

定型设备

22

1m3底开式料罐

个

8

非标设备

23

铁合金1t移动台称

套

1

非标设备

24

铁合金加料翻斗车

台

1

定型设备

25

铁合金投料溜槽

套

2

非标设备

26

铁水罐、钢水罐烘烤装置

套

12

定型设备

27

拆炉/包机

台

1

定型设备

28

炉底车

台

1

定型设备

29

修炉车

台

1

定型设备

30

泥浆搅拌机

台

0

标准设备

31

台

4

日本各大钢铁公司炼钢及连铸设备运转现状

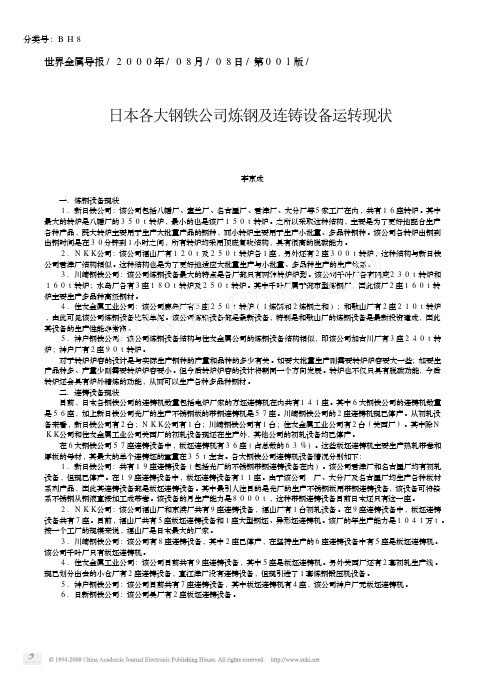

分类号:B H8世界金属导报/2000年/08月/08日/第001版/日本各大钢铁公司炼钢及连铸设备运转现状李京成一.炼钢设备现状1.新日铁公司:该公司包括八幡厂、室兰厂、名古屋厂、君津厂、大分厂等5家工厂在内,共有16座转炉。

其中最大的转炉是八幡厂的350t转炉,最小的也是该厂150t转炉。

之所以采取这种结构,主要是为了更好地配合生产各种产品,既大转炉主要用于生产大批量产品的钢种,而小转炉主要用于生产小批量、多品种钢种。

该公司各转炉出钢到出钢时间是在30分钟到1小时之间,所有转炉均采用顶底复吹结构,具有很高的脱碳能力。

2.N K K公司:该公司福山厂有120t及250t转炉各1座,另外还有2座300t转炉,这种结构与新日铁公司君津厂结构相似。

这种结构也是为了更好地适应大批量生产与小批量、多品种生产的生产体系。

3.川崎钢铁公司:该公司炼钢设备最大的特点是各厂都只有两种转炉炉型。

该公司千叶厂各有两座230t转炉和160t转炉;水岛厂各有3座18O t转炉及250t转炉。

其中千叶厂属于都市型炼钢厂,因此该厂2座160t转炉主要生产多品种高级钢材。

4.住友金属工业公司:该公司鹿岛厂有5座250t转炉(1炼钢和2炼钢之和);和歌山厂有2座210t转炉,由此可见该公司炼钢设备比较单纯。

该公司炼钢设备都是最新设备,特别是和歌山厂的炼钢设备是最新投资建成,因此其设备的生产性能非常高。

5.神户钢铁公司:该公司炼钢设备结构与住友金属公司的炼钢设备结构相似,即该公司加古川厂有3座240t转炉;神户厂有2座90t转炉。

对于转炉炉容的设计是与实际生产钢种的产量和品种的多少有关。

如要大批量生产则需要转炉炉容要大一些;如要生产品种多、产量少则需要转炉炉容要小。

但今后转炉炉容的设计将朝同一个方向发展。

转炉也不仅只具有脱碳功能,今后转炉还会具有炉外精炼的功能,从而可以生产各种多品种钢材。

二.连铸设备现状目前,日本各钢铁公司的连铸机数量包括电炉厂家的方坯连铸机在内共有141座。

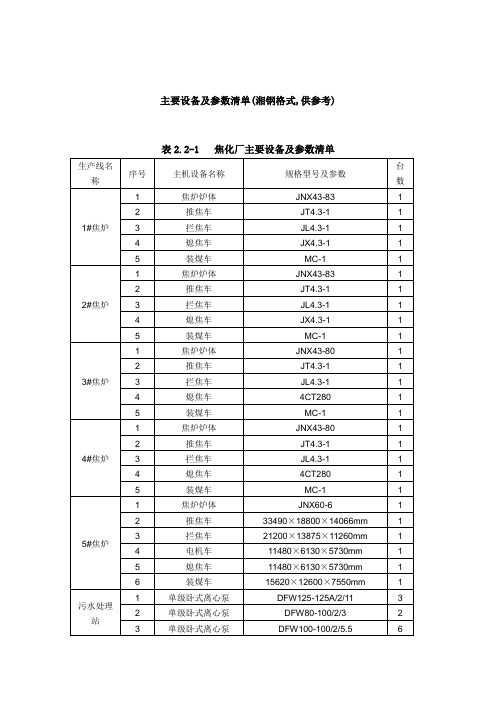

主要设备及参数清单

主要设备及参数清单(湘钢格式,供参考) 表2.2-1 焦化厂主要设备及参数清单表2.3-1 烧结厂主要生产设备及参数清单表炼铁厂主要生产设备及参数清单宽厚板厂一线主要生产设备清单表中厚板轧机生产线主要生产设备及参数见表2.3-1。

中厚板轧机生产线主要设备3号热处理线主要生产设备及参数见表2.3-1。

二棒材厂主要生产设备二、大盘卷生产线主要生产设备大盘卷生产线主要生产设备及参数见表2.3-1。

渣钢厂主要生产设备及参数见表2.3-1。

表2.3-1 主要生产设备及参数清单热电厂主要生产设备及参数见表2.3-1。

表2.3-1 主要生产设备及参数清单1.1 水站汇总水站编号来水循环水去向出水去向工艺设计规模m3/h实际处理能力m3/h投运时间一水站湘江原水/ 雷公墉/ 20000 9000 1958二水站湘江原水/ 高炉、一棒厂、二棒厂等/ 8000 7000 1961三水站高炉煤气洗涤水高炉煤气洗涤与净化设施送炼铁“英巴”系统冲渣粗颗粒沉淀、斜板沉淀、冷却塔1300 1300 2006四水站净化水锅炉,梅塞尔和结晶器冷却水七、八、九水站、钢丝绳厂等/ 1500 1500 1986五水站高炉煤气洗涤水高炉煤气洗涤与净化设施少量直排粗颗粒沉淀、斜板沉淀、冷却塔3600 1500 1983六水站全公司设备间接冷却水1、2#高炉等少量直排/ 24000 10000 1962七水站二高线废水二高线厂少量直排净环、浊环4400 4400 2000八水站一高线废水,1#、2#连铸废水一高线,1#、2#连铸少量直排净环、浊环、软水6400 6400 1994九水站二炼钢转炉煤气洗涤水,3#连铸废水二炼钢、3#连铸车间少量直排净环、浊环4800 4800 1998十水站4#连铸4#连铸机少量直排净环、浊环,软水1940 1940 2002十一水站宽厚板煤气洗涤废水(一线)宽厚板车间少量直排净环、浊环,软水7620 7300 2006十二水站宽厚板连铸机区废水宽厚板车间少量直排净环、浊环,软水6300 4340 2006十三水站宽厚板轧制废水宽厚板车间少量直排净环、浊环,13400 8500 20063号热处理水站宽二线段热处理线少量直排浊环2200 2200 2008宽二线水站宽二线厚板煤气洗涤废水宽厚板二线少量直排净环、浊环11000 4200 2008五米板水站宽厚板轧制废水五米板车间少量直排净环、浊环,软水8000 7400 2006大盘卷水站大盘卷废水二棒厂少量直排净环、浊环,4000 4000 2007工农闸水站废水西干线水站少量直排中水3000 2600 2008软水站软水锅炉,干熄焦,炼钢,宽厚板和炼铁少量直排离子交换器500 500 1985。

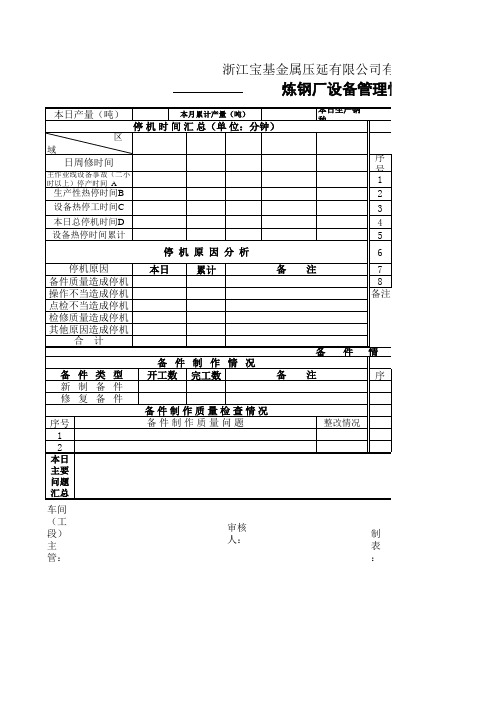

炼钢厂设备管理情况日报表

备

注

制表:

生产日期:

设备热停工时间C 本日总停机时间D 设备热停时间累计

停机原因 备件质量造成停机 操作不当造成停机 点检不当造成停机 检修质量造成停机 其他原因造成停机 合 计 备 件 类 型 新 制 备 件 修 复 备 件 序号 1 2

本日 主要 问题 汇总

备 件 制 作 情 况 开工数 完工数

备 备 注

件

情 序号

况

汇

总

备

备件制作质量检查情况 备件制作质量问题

整改情况

车间(工段)主管:

审核人:

制表:

有限公司有限公司

备管理情况日报表

炉数

本日实际生产时间(分钟):ቤተ መጻሕፍቲ ባይዱ

设 备 运 行 情 况 设备故障(事故)及整改情况 设备名称 故障原因

总停机时间 影响主作业线 停机时间

处理情况

备注:

件

情

况

汇

总

备件名称

备件更换情况记 录 数量 金额

浙江宝基金属压延有限公司有限公司

炼钢厂设备管理情况日报表

本日产量(吨)

区 域

本月累计产量(吨)

本日生产钢种

停 机 时 间 汇 总(单 位:分钟)

设备 序号 1 2 3 4 5 停 机 原 因 分 析 6 备 注 7 8 备注: 本日 累计

日周修时间

主作业线设备事故(二小 时以上)停产时间 A

生产性热停时间B

炼钢工艺和设备

炼钢工艺和设备简介炼钢工艺和设备是将生铁或钢锭经过一系列的物理和化学处理,以改变其化学成分和物理性能,从而得到具有一定用途的钢材的过程。

炼钢工艺和设备的发展对于钢铁行业的发展和现代工业的进步具有至关重要的意义。

炼钢工艺炼钢工艺是指通过一系列工艺步骤,将生铁或钢锭转化为具有特定成分和性能的钢材的过程。

下面介绍一些常见的炼钢工艺:1.炼铁:炼钢的第一步是炼铁。

炼铁是将铁矿石经过高温还原反应,得到生铁的过程。

炼铁通常使用高炉或直接还原炉进行。

2.转炉炼钢:转炉炼钢是一种常见的炼钢工艺,它通过将生铁和废钢放入转炉中加热,同时吹入氧气进行氧化和还原反应,调节钢的成分和性能。

转炉炼钢可以快速生产大批量的钢材,具有较高的生产效率。

3.电炉炼钢:电炉炼钢是利用电能进行炼钢的工艺。

它通过将生铁或废钢放入电炉中加热,利用电流产生的高温进行熔化和还原反应。

电炉炼钢适用于生产高品质的特殊钢材,具有较高的灵活性。

4.氧气顶吹炼钢:氧气顶吹炼钢是一种常用的炼钢工艺,它通过在炉内顶部喷吹高压氧气,使炉内的杂质被氧化和吹出。

这种工艺可以有效去除钢中的硫、磷等杂质,提高钢的纯度。

5.VOD炉炼钢:VOD炉(Vacuum Oxygen Decarburization)是一种利用真空和氧气进行钢的脱碳和精炼的工艺。

VOD炉可以将钢中的碳含量降到较低水平,并控制钢中的杂质含量,得到高纯度和高品质的钢材。

炼钢设备在炼钢过程中,使用各种设备进行材料的加热、熔化、反应和处理。

下面介绍一些常见的炼钢设备:1.高炉:高炉是进行炼铁的主要设备。

高炉是一个巨大的石砖结构,内部设有燃烧室和炉体。

炼铁过程中,原料和焦炭被投入高炉的上部,经过高温还原反应,生铁在高炉底部收集。

2.转炉:转炉是进行转炉炼钢的设备。

转炉通常为半球形或圆柱形,内部设有氧枪和吹氧孔。

生铁和废钢被加入转炉中,通过吹氧和搅拌,进行氧化和还原反应,调节钢的成分和性能。

3.电炉:电炉是进行电炉炼钢的设备,它主要由炉体和电极组成。

专用设备经济寿命年限参考表

17、酞菁染料、氯醌

12

5、石英玻璃生产设备 12

18、染料中间体

12

6、油毡生产设备

12

19、醋酸丁酯、增塑 剂、有机玻璃

、磁粉

7、建材工业其它专用 15

设备 12

八、纺织工业专用设

备

20离于交换、环氧树

11

1、棉纺前纺设备

16

酯、有机硅

21、氯乙酸、羧、甲基

2、棉纺精纺设备

16

纤维素、硬酯 酸

11

专用设备经济寿命年限参考表

设备分类

寿命年限(年) 设备分类

寿命年限 (年)

一、冶金工业专用设备

原材料粉碎设备

18

1、炼钢设备

成型挤压机

18

平炉

18

加工设备

16

电炉

16

除尘装置

12

转炉

15

烟气回收装置

5

特种治炼设备

18

炭素窑炉

13

连铸机

16

其它炭素制品专用 20

设备

制氧机

18

7、耐火材料设备

其它炼钢专用设备

挤出、层压及 14 压力机设备

16、日用铝制品专用设

14

备

17、服装制作专用设备

14

其中:缝纫机

10

18、制革专用设备

10

其中:制革准备机械 12

21、胶木制品专用设

14

备

22、制糖

压缩机

20

连续漫出器

15

蒸发罐、煮糖罐

(钢或不锈钢管)

20

蒸发罐、煮糖罐

10

(钢管)

真空吸机

20

废丝干燥设备

炼钢厂生产准备区域设备设施清单

FGC-120 DX-200 FGD-120 DGPC-120 KRTL-120 KRJB-120 KRBZ-120 KRYY-120 GBC-120 CD-2t 无 无 GBHK-120 ZBHK-120

类别

位号/所在部位

是否特种 设备

通用设备

皮带通廊、钢渣 磁选区域

否

通用设备 废钢区域

否

通用设备 废钢区域

否

通用设备 废钢区域

否

通用设备 倒罐坑

否

通用设备 铁水预处理平台 否

通用设备 铁水预处理平台 否

通用设备 铁水预处理平台 否

通用设备 铁水预处理平台 否

通用设备 过跨线

否

通用设备 钢包修砌区域

否

通用设备 钢包修砌区域

否

通用设备 钢包修砌区域

否

通用设备 冷修间

否

通用设备 中包修砌区域

否

备注

15台

2台 2台 11个 2台 3套 3套 3套 3套 2台 4台 1台 3台 10套 2套

炼钢厂生产准备区域设备设施清单

序号

区域、场所、设备、设施名 称

型号

1 皮带机

PD-120

2 废钢秤 3 磁吊吸盘 4 废钢斗 5 倒罐坑平车 6 投料系统设施 7 搅拌系统设施 8 扒渣系统设施 9 液压系统设施 10 地平车 11 悬臂吊 12 切砖机 13 搅拌机 14 钢铁包煤气烘烤器 15 中间包烘烤器

16 倾翻机

QF-120

通用设备 渣场区域

否

3套

17 钢包倾翻除尘 18 起重机 19 渣罐 20 接渣平车

QFCH-120

通用设备 装包区域

63/20t桥

ZC-120

设备管理日报表(模版)

备

注

制表:

生产日期:

设备热停工时间C 本日总停机时间D 设备热停时间累计

停机原因 备件质量造成停机 操作不当造成停机 点检不当造成停机 检修质量造成停机 其他原因造成停机 合 计 备 件 类 型 新 制 备 件 修 复 备 件 序号 1 2

本日 主要 问题 汇总

备 件 制 作 情 况 开工数 完工数

备 备 注

件

情 序号

况

汇

总

备

备件制作质量检查情况 备件制作质量问题

整改情况

车间(工段)主管:

审核人:

制表:

有限公司有限公司

备管理情况日报表

炉数

本日实际生产时间(分钟):

设 备 运 行 情 况 设备故障(事故)及整改情况 设备名称 故障原因

总停机时间 影响主作业线 停机时间

处理情况

备注:

件

情

况

汇

总பைடு நூலகம்

备件名称

备件更换情况记 录 数量 金额

浙江宝基金属压延有限公司有限公司

炼钢厂设备管理情况日报表

本日产量(吨)

区 域

本月累计产量(吨)

本日生产钢种

停 机 时 间 汇 总(单 位:分钟)

设备 序号 1 2 3 4 5 停 机 原 因 分 析 6 备 注 7 8 备注: 本日 累计

日周修时间

主作业线设备事故(二小 时以上)停产时间 A

生产性热停时间B

安徽长江钢铁股份有限公司产能置换表

股份有限公司

立方M高炉台

炼铁:

万吨炼铁产能用于以后炼铁产能置换;万吨炼钢产能用于本次置换,万吨炼钢产能退出。

.坐标:立方M高炉:北纬°′″,东经°′″

转炉:北纬°′″东经°′″;

转炉:北纬°′″,东经°′″

吨转炉台

炼钢:

合计

备注:置换过程中的退出和建设产能数量,依照工信部原〔〕号文产能换算表进行换算。产能换算表用于计算置换比例,不作为核定产能的依据。

安徽长江钢铁股份有限公司产能置换表

建设项目情况

企业名称

建设地点

冶炼设备名称、型号及数量

换算产能

(万吨)

拟开工

时间

拟投产

时间

置换比例

安徽长江钢铁股份有限公司

安徽省马鞍市

当涂县

吨电弧炉台

炼钢:

炼钢:

退出项目情况

序号

省(区、市)

企业名称

冶炼设备名称、型号及数量

换算产能

(万吨)

启动拆除时间

拆除到位时间

备注

安徽省马鞍山市

钢铁冶炼的常用设备与技术

收集烟尘,保护环境并 回收有价值的金属。

轧钢机设备

01

轧机本体:包括工作辊 、支承辊、机架、轧辊 调整装置等。

02

轧件导向装置:控制轧 件的行进方向,确保轧 制精度。

03

轧辊轴承座和传动装置 :支撑轧辊并传递动力 。

04

钢板冷却系统:控制轧 后钢板的冷却速度,改 善钢材性能。

连铸机设备

结晶器

使钢水冷却凝固成一定形状和 规格的铸坯。

连续铸钢技术

总结词

高效、节能、环保

详细描述

连续铸钢技术是一种现代化的钢铁生产技术,通过连续不断地将液态钢水注入结晶器中,形成固态钢 坯。该技术具有高效、节能和环保等优点,是钢铁工业发展的重要方向之一。

03 钢铁冶炼工艺流程

CHAPTER

矿石的采选与准备

采矿

准备

利用各种采矿方法,从地表或地下将 矿石开采出来。

大的经济效益和社会效益。

谢谢

THANKS

钢水运输设备

如钢包、中间包、滑动水口等 ,用于运输钢水。

铸坯切割设备

如火焰切割机或机械切割机, 用于切割铸坯。

铸坯输出装置

如引锭杆、拉矫机等,用于输 出铸坯并送往轧钢工序。

02 钢铁冶炼技术

CHAPTER

氧气转炉炼钢法

总结词

高效、环保、低成本

详细描述

氧气转炉炼钢法是一种现代化的炼钢技术,通过使用氧气来强化化学反应,从 而加快炼钢过程。它具有高效、环保和低成本等优点,是目前应用最广泛的炼 钢方法之一。

将选出的铁矿石进行破碎、研磨、混 合等处理,为后续的冶炼过程提供合 格的原料。

选矿

通过物理或化学方法,将采出的矿石 进行破碎、筛分、磨矿、分级等处理 ,以实现有用矿物的分离和富集。

现代电炉炼钢工艺及设备

现代电炉炼钢工艺及设备

一、现代电炉炼钢工艺简介

电炉炼钢是指利用电能将固体金属原料熔化并进行精炼的冶炼方法。

与传统的高炉和转炉相比,电炉炼钢具有以下优势:

1. 能源利用率高,节能环保。

2. 生产周期短,适合小批量生产。

3. 操作灵活,易于自动化控制。

4. 可以利用废钢为原料,资源利用率高。

二、主要电炉炼钢工艺

1. 电渣炼钢

2. 等离子体电渣炼钢

3. 真空电渣炼钢

4. 电渣压力冶炼

三、电炉炼钢主要设备

1. 电弧炉

2. 精炼炉(如LF、VOD等)

3. 中间浇包

4. 连铸设备

5. 除尘、除渣等环保设备

四、电炉炼钢工艺控制及自动化

1. 电弧长度控制

2. 合金添加控制

3. 精炼过程控制

4. 连铸过程控制

5. 生产过程数据采集和管理

现代电炉炼钢工艺已日趋自动化、智能化,能够生产出高品质的特种钢材,是当今钢铁生产的重要方式。

第二炼钢厂设备简介

4.6 精炼炉区域电气设备:

4条35KV进线供4台精炼炉使用,变压器容量为

21000KVA。一次额定电压 35000V 二次电压 240V 一次

额定电流 346.6A 二次电流 33716-37444A。变压器上设 有有载调压开关供调压使用,有11档。35KV配电室有进 线柜、PT柜、大滤波柜、小滤波柜、炉变柜。

16

连铸机现场图

7#连铸机生产图

7#连铸机大包回转台

17

3.5

第二炼钢厂石灰回转窑设备

第二炼钢厂共有3条4×60m石灰回转窑先进生产线,其中4#回转 窑在建未完工投产,均由邯郸新兴重型机械有限公司负责设计建造。 主要工艺特点: 1. 采用转炉煤气烧制技术,有效利用能源,制成石灰均匀,活性度 高。 2. 操作方便,停风、重启简单。 3. 石灰质量容易控制。气流分三段互不干扰进入冷却、煅烧、预热 环节,热量分布合理,在同样原料条件下,在目前所有窑型中, 回转窑所煅烧出的石灰质量达到最好。 4. 回转窑保持较高的先进性和较低的能耗。在达到设计产量的条件 下,热耗为950×4.18KJ/kg石灰,达到国内先进水平(国内外回 转窑热耗一般在1100×4.18KJ/kg石灰以上) 5. 生产规模及能力大。每条生产线可达到20万t/a的产能。

障而引起事故的发生,主卷扬动力由两台电动机提供,保证了动力的

充分供给;主卷扬减速机内部传送使用棘轮棘爪形式,充分保证双驱 的平衡性和安全性能。这12台起重机担负着全厂液体金属的吊运工作,

是全厂的生产运输核心。

其余39台行车生产厂家分别为银川起重机厂、山东起重机厂及新 乡市起重机厂等国内著名起重机制造生产,行车质量好技术先进,运

炼钢厂主要设备运行状况点检日报表

日期

序号区域设备名称1转炉转炉本体2倾动减速机3稀油站4氧枪5汽化系统6地面车辆7公辅皮带输送机8连铸大包回转台9中包车10振动装置11拉矫机12火焰切割机13输送辊道14移钢机15蒸排风机16运转泵17一次除尘18二次除尘19天车天车

转炉区域

公辅区域连铸区域运转区域炼钢厂主

2020.2.1设备运行状态:设备运行正常/(有问题时写具体

区域

检修时间

写清具体需协调解决的设备问题

说明:1、设备技术良好打√;2、设备有隐患打

天车区域

设备点检闭环管理

点检当天共发现 0 项问题,整改 0 项问题,列需设备部协调解决问题。

35吨炼钢电炉参数表

35吨炼钢电炉参数表摘要:一、炼钢电炉参数表简介1.炼钢电炉参数表的作用2.炼钢电炉的类型及应用二、35 吨炼钢电炉参数1.设备规格2.电气参数3.机械参数4.热工参数5.其他参数三、炼钢电炉参数对生产过程的影响1.设备选型与生产效率2.参数调整与产品质量3.设备维护与安全生产四、炼钢电炉参数表在实际应用中的意义1.辅助决策2.优化生产3.故障排查正文:一、炼钢电炉参数表简介炼钢电炉参数表是记录炼钢电炉各项性能指标的表格,对于了解电炉的基本情况、辅助选型和优化生产具有重要意义。

炼钢电炉根据容量、加热方式等可分为多种类型,广泛应用于钢铁、铸造等领域。

二、35 吨炼钢电炉参数1.设备规格:35 吨炼钢电炉的容量为35 吨,可满足中小型钢铁企业的生产需求。

2.电气参数:包括额定电压、频率、相数等,为保证电炉正常运行提供电力保障。

3.机械参数:包括炉膛尺寸、倾角、炉体结构等,影响电炉的稳定性和耐用性。

4.热工参数:包括最高温度、加热速度、保温性能等,决定炼钢过程中热量传递效果。

5.其他参数:如炉内气氛、排放标准等,关系到环保和安全生产。

三、炼钢电炉参数对生产过程的影响1.设备选型与生产效率:合适的设备参数可提高生产效率,降低能耗,为企业创造更多价值。

2.参数调整与产品质量:根据生产需求,合理调整参数,有利于提高产品质量,满足市场需求。

3.设备维护与安全生产:了解设备参数,有利于及时发现故障,确保生产安全。

四、炼钢电炉参数表在实际应用中的意义1.辅助决策:在选购炼钢电炉时,通过对比不同品牌、型号的参数表,辅助企业做出更明智的选择。

2.优化生产:在生产过程中,依据参数表调整设备状态,实现生产过程的优化。

转炉炼钢主要工艺设备

铁粒回收装置

ICS处理工艺:在钢渣车间设置高架泼渣盘,利用吊车将渣罐内液态钢

渣泼在渣盘内.渣层一般为30一120mm厚,然后喷以适量的水促使急冷破 裂。再将碎渣翻倒在渣车上,驱车至池边喷水降温,再将渣卸至水池内进一 步降温冷却。渣子粒度一般为5-100mm,最后用抓斗抓出装车,送至钢渣 处理车间,进行从大块破碎到小块,进入球磨机进行研磨,达到一定细度的, 用砂浆泵打入高频筛,筛分,筛下物进入磁选机磁选,不上磁的在进入重选, 摇床和螺旋溜槽比重进行分出,出来的品位可达到64%以上,钢厂三次回收 进入炼钢。

转炉 装料行车 出钢台车 测温取样装置 氧枪装置 副枪装置 氧气柜 氮气柜

转炉炼钢车设备

文氏管 脱水器 引风机 煤气柜

3、脱硫设备

混铁车 脱硫装置 排渣设备

混铁车一般容量为转炉的整数倍,我国最大 260t、300t。 国外最大600t 组成:罐体、罐体支撑机构、 倾翻机构、车体 现代炼钢常用设备。

艾默伊登

6、铁合金及副原料加料车

铁合金料仓 副原料料仓 称量设备 皮带运输机

全胶带上料系统

7、RH 真空脱气设备

铁合金加料设备 脱气槽 真空设备 钢水罐台车 测温取样装置

RH 真空脱气设备示意图

8、铸锭设备

铸锭车 钢锭模 铸锭行车 整脱模设备

连铸设备

9、ISC 渣处理设备

4、受铁设备

铁水罐 铁水排渣机 铁水罐台车 测温取样装置

5、废钢装料设备

废钢槽 电磁吊车 用电磁吊车的主钩和副钩吊起废钢料槽,靠 主、 副钩的联合动作把废钢加入转炉。这种 方式的平台结构和设备都比较简单,废钢吊车 与兑铁水吊车可以共用,但一次只能吊起一槽 废钢,并且废钢吊车与兑铁水吊车之间的干扰 较大。 废钢料槽:废钢料槽是钢板焊接的一端开口、 底部呈平面的长簸箕状槽。在料槽前部和后部 的两侧有两对吊挂轴,供吊车的主、副钩吊挂 料槽。

武钢主要炼钢设备

武钢主要炼钢设备武钢股份现有四个转炉炼钢厂。

一连钢厂生产方坯,供大型厂、棒材厂生产型材、钢轨、线材和棒材。

二、三、四炼钢厂生产板坯,共热轧厂和轧板厂生产热轧板卷和中厚板。

四个炼钢厂均采用铁水预处理→氧气转炉顶底复合吹炼→钢水炉外精炼→全连铸的现代化生产工艺。

一连钢厂原采用平炉→模铸生产工艺。

由于能耗高、成本高、效率低,与20世纪90年代逐步淘汰,1999年9月30日停止了模铸生产,实现了武钢的全连铸生产。

一炼钢主体设备有:1300吨混铁炉1座,100吨铁水罐喷吹脱硫站2座,100吨顶底复合吹转炉2座,100吨钢包吹氩站2座(具有钢包吹氩和合金微调功能),100吨DV炉1座,8机8流方坯连铸机1台,5机5流方坯连铸机2台。

型轨万能轧机生产线建成后,一炼钢也进入了扩产改造,以满足高速重轨和大型型材的生产需要。

CSP连铸轧机生产线也已于2008年底投产,设计年生产能力260万吨。

二炼钢于1978年11月投产,原设计3座混铁炉,3座50吨氧气顶吹转炉,3座弧型板坯连铸机,1台RH真空设备,3座钢包吹氩站。

后转炉扩容到80吨,又增加了1台连铸机,并将1台吹氩站改造成具有CAS-OB功能的精炼设备,增加了铁水脱硫罐,减去了两座混铁炉。

3#连铸机改造成为直弧式,增加钢水罩式升温设备1套。

三炼钢厂是我国20世纪90年代兴建的大型、先进转炉全连铸炼钢厂。

按原设计分为二期建设。

一期工程建有双工位鱼雷罐铁水脱硫站,250吨顶底复合吹炼转炉2座,RH真空处理设备1台,LHF钢包炉1台,钢包吹氩2台,双流弧形板坯连铸机2台,与1996年8月10日投产。

以后又兴建了3#转炉,3#连铸机,2#LHF钢包炉,2#RH真空等设备。

此外,四炼钢已于2007年底投产,设计年生产能力360万吨。

主体设备包括2台180吨转炉、RH、LHF钢包炉、1600宽连铸机等。

可实现热坯直接入炉轧制。

装置一炼钢二炼钢三炼钢四炼钢RH真空 1 1 1RH-KTB、WPB 1 1 VD 1LF 2 1吹氩 2 3 3 2喂线 6 8 6 4。

炼钢厂部分设备.doc

炼钢厂部分设备拉矫机拉矫机又叫拉弯矫直机组。

冷轧薄板经过退火后,往往会产生不佳的板形。

例如:带钢边部延伸比中部延伸大时就形成浪边;边部延伸比中部延伸小时就形成瓢曲。

为了达到后续加工要求,工厂里使用多种矫直方法,应用比较广泛的设备是多辊矫直机,薄板通过这种矫直机后,本身并不产生延伸,只是把大浪化为小浪,使板面近乎平直。

而对于板厚小于0.8mm的板材,用这种方法很难矫直。

而拉伸弯曲矫直机,可使薄板同时产生纵向和横向变形,从而充分改善薄板的平直度和材料性能,使薄板矫直技术大大提高了一步。

此外,由于通过弯曲产生了弯曲应力,大大减小了拉力,根据经验,采用拉伸弯曲矫直机时,要达到同样的矫直效果只需要纯拉伸矫直所需张力的1/3~1/5.而且它的矫直效果是迄今为止最好的。

拉伸弯曲矫直的主要作用是:1、可获得良好的板形。

通过拉伸弯曲矫直之后,可彻底消除板面的浪边、浪形、瓢曲及轻度的镰刀弯,从而,大大改善了薄板的平直度。

2、有利于改善材料的各向异性。

低碳钢的深冲薄板在纵向和横向上的屈服极限常常存在各向异性。

所以在薄板作深冲加工时,由于各部的延伸不同被冲件的各部厚度会产生不均,从而会使被冲件产生裙状花边缺陷,由此而导致冲废率的增高。

通过拉伸弯曲矫直之后,会使这种状况大大得到改善。

3、消除屈服平台、阻止滑移线的形成!拉矫机是用于连铸拉钢过程中给钢坯施加一个向前的拉力,钢水在结晶器里面一边凝固一边出钢坯,实现一个连铸的过程,不然钢坯不会自己走啊.转炉1)转炉炼钢法这种炼钢法使用的氧化剂是氧气。

把空气鼓入熔融的生铁里,使杂质硅、锰等氧化。

在氧化的过程中放出大量的热量(含1%的硅可使生铁的温度升高200摄氏度),可使炉内达到足够高的温度。

因此转炉炼钢不需要另外使用燃料。

转炉炼钢是在转炉里进行。

转炉的外形就像个梨,内壁有耐火砖,炉侧有许多小孔(风口),压缩空气从这些小孔里吹炉内,又叫做侧吹转炉。

开始时,转炉处于水平,向内注入1300摄氏度的液态生铁,并加入一定量的生石灰,然后鼓入空气并转动转炉使它直立起来。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

邯郸市炼钢设备情况表

序

号

企业名称公称容量(吨)数量(座)1 天铁冶金集团崇利制钢有限公司35 2

2 邯郸钢铁集团有限责任公司260

120

100

2

2

4

3 新兴铸管股份有限公司80 2

4 河北纵横钢铁集团有限公司6

5 2

5 邯郸市钢铁厂15 3

6 河北宝信集团合信钢铁有限公司50 2

7 河北宝信钢铁集团鹏鑫特种钢铁有限公司35 2

8 河北新武安钢铁集团东山冶金工业有限公司40

45

2

1

9 河北兴华钢铁有限公司50 2

10 武安市广耀铸业有限公司50 2

11 武安市运丰冶金工业有限公司50 1

12 河北新武安钢铁集团文安钢铁有限公司35

50

2

2

13 河北新武安钢铁集团明芳钢铁有限公司50

80

2

1

14 武安市鑫山钢铁有限公司35 1

15 河北文丰钢铁有限公司

35

120

4

1

16 河北新武安钢铁集团远盛钢铁有限公司35 2

17 河北新武安钢铁集团鑫汇冶金工业有限公司55 2

18 河北永诚铸业有限公司55 2

19 河北新武安钢铁集团烘熔钢铁有限公司60 3

20 河北普阳钢铁有限公司120 2

21 中普(邯郸)钢铁有限公司35

50

2

2

22 河北新金钢铁有限公司

40

120

2

2

23 金鼎重工股份有限公司120 2

24 武安市裕华钢铁有限公司

50

120

2

2

合计公称容量合计(吨)转炉数量合计

(座)

4535 67。