端子连接器 皆瑞鹏电子 端子电镀基本知识

连接器电镀详细

连接器五金零件电镀

1

01 连接器常见电镀简介 02 电镀旳基本原理 03 常用电镀层及选用原则 04 连续电镀旳制程简介 05 影响电镀质量旳原因及改善 06 镀层质量检验措施

IVU

Ye

连续镀

连接器常见电镀种类

滚镀

2 挂镀

产品为连续料带形式

产品为散件且尺寸小

产品为散件且尺寸大

IVU

Ye连续电镀工艺简介 Nhomakorabea挂镀自动生产线

➢劣势:繁琐旳装挂操作造成整体生产效率低;设备和辅助用具经常需 要维修;表面光洁度不够;不同受镀零件旳条件(如悬挂位置)不同,则电 流分布不均,各零件间旳镀层厚度差别较大。 ➢优势:电流密度高且稳定,对于同个被镀零件来看,镀层均匀;电镀 效率较高;槽电压较低,电能损耗低。

挂具

IVU

Ye

常用电镀层旳简介--金

13

1. 金是金黄色旳贵金属,延展性好,易于抛光。

2. 金旳化学稳定性好,不溶于一般酸,只溶于王水。

3. 金镀层耐蚀性强,具良好旳抗变色能力。

4. 金镀层有多种色调,也用于名贵旳装饰性镀层。

5. 金具有较低旳接触电阻、导电性好。常用于滑动接触场合。

6. 金镀层易于焊接,耐温性好,并有一定旳耐磨性能。需要注意,并不是 金越厚越易焊接,恰恰相反,金层厚度3~5μ〞焊接效果最佳。

7. 金加入铜元素对硬度提升不大,但加入10%镍就对硬度有极大提升,而 且Au-Ni合金具有很高旳稳定性。所以市面上较多使用金镍合金,或金钴 合金。镀金一般称“半金镍”。

8.金旳气密性欠佳,底层金会有扩散现象。一般用镍层打底,来预防金底层 扩散。

9.金旳熔点低,在焊锡时易溶于锡中,从而形成Au-Sn化合物,形成金脆。

端子电镀基本知识

端子电镀基本知识端子的电镀与检验一、端子电镀基本知识1.定义电镀:是金属电沉积过程的一种,指简单金属离子或络离子通过电化学方法在固体(导体或半导体)表面上放电还原为金属原子附着于电极表面,从而获得一金属层的过程。

2。

目的电镀由改变固体表面特性从而改变外观,提高耐蚀性,抗磨性,增强硬度,提供特殊的光、电、磁、热等表面性质。

3.端子电镀知识简介大多数的电子连接器,端子都要作表面处理,一般即指电镀。

有两个主要原因:一是保护端子簧片基材不受腐蚀;二是优化端子表面的性能,建立和保持端子间的接触界面,特别是膜层控制。

换句话说,使之更容易实现金属对金属的接触。

防止腐蚀:多数连接器簧片是铜合金制作的,通常会在使用环境中腐蚀,如氧化、硫化等。

端子电镀就是让簧片与环境隔离,防止腐蚀的发生。

电镀的材料,当然要是不会腐蚀的,至少在应用环境中如此。

表面优化:端子表面性能的优化可以通过两种方式实现。

一是在于连接器的设计,建立和保持一个稳定的端子接触界面。

二是建立金属性的接触,要求在插入时,任何表面膜层是不存在的或会破裂。

没有膜层和膜层破裂这两种形式的区别也就是贵金属电镀和非贵金属电镀的区别。

贵金属电镀,如金、钯、及其合金,是惰性的,本身没有膜层。

因此,对于这些表面处理,金属性的接触是“自动的”。

我们要考虑的是如何保持端子表面的“高贵”,不受外来因素,如污染、基材扩散、端子腐蚀等的影响。

非金属电镀,特别是锡和铅及其合金,覆盖了一层氧化膜,但在插入时,氧化膜很容易破裂,而建立了金属性的接触区域。

(1)贵金属端子电镀贵金属端子电镀是指贵金属覆盖在底层表面,底层通常为镍。

一般的连接器镀层厚度:15~50u金,50~100u镍。

最常用的贵金属电镀有金、钯及其合金。

金是最理想的电镀材料,有优异的导电及导热性能。

事实上在任何环境中都防腐蚀。

由于这些优点,在要求高可靠性的应用场合的连接器中,主要的电镀是金,但金的成本很高。

钯也是贵金属,但与金相比有高的电阻、低的热传递和差的防腐蚀性,可是耐摩擦性有优势。

连接器电镀详细讲解--原创-图文

2. 镀层对基体能够完整的覆盖,

膜厚均匀。

3. 镀层的组织致密、孔隙率低、要有

适当的厚度,能够阻止外界对基体 金属的腐蚀,提高防护能力。

4. 各种功能性镀层必须达到一定的指标,才能成为合格的镀层,同时也应该

具有较好的外观质量,不允许有明显的针孔,麻点,划伤等缺陷。

IVU

Ye

镀金与 金合金

镀金实例:黄色部分

10. 原本铜合金上镀镍50μ〞其防蚀能力是很好的,但是只要在镍上再镀上 一层薄金(GF),抗蚀的能力就变得很差。原因是金与镍的电位差很大(理 论上约2V),造成迦凡尼加速腐蚀效应。用盐雾实验证明了这个理论是正 确的,原本不镀薄金的镍可以撑到72小时,然而镀薄金的镍却48小时也 撑不过。

IVU

Ye

放料

化学除油 水洗

光整

酸洗

水洗

镀镍

水洗 过草酸

收料

烘干

水洗

封闭

水洗

中和

钝化

水洗

IVU

Ye

滚镀工艺简介

5

➢典型的滚镀过程:将经过镀前处理的小零件装进滚筒内,零 件靠自身重力将滚筒内的阴极导电装置紧紧压住,以保证零 件受镀时所需要的电流能够顺利传输。然后,滚筒以一定速 度按一定方向旋转,零件在滚筒内受到旋转作用后不停地翻 滚、跌落。同时,金属离子受到电场作用后在零件表面还原 为金属镀层,滚筒外新鲜溶液连续不断地通过滚筒壁板上无 数的小孔补充到滚筒内,而滚筒内的溶液及电镀过程中产生 的气体也通过这些小孔不断地排出筒外。 ➢滚筒的结构、尺寸、大小、转速、导电方式及开孔率等诸多 因素均与滚镀的生产效率、镀层质量等息息相关。

流

W3-3 电极的形状、尺寸、位置影响镀层的分布效果

添加剂、导电盐、金属离子浓度等直接影响镀层 W3-4 的好坏

端子电镀基本知识

端子电镀基本知识端子的电镀与检验一、端子电镀基本知识1.定义电镀:是金属电沉积过程的一种,指简单金属离子或络离子通过电化学方法在固体(导体或半导体)表面上放电还原为金属原子附着于电极表面,从而获得一金属层的过程。

2。

目的电镀由改变固体表面特性从而改变外观,提高耐蚀性,抗磨性,增强硬度,提供特殊的光、电、磁、热等表面性质。

3.端子电镀知识简介大多数的电子连接器,端子都要作表面处理,一般即指电镀。

有两个主要原因:一是保护端子簧片基材不受腐蚀;二是优化端子表面的性能,建立和保持端子间的接触界面,特别是膜层控制。

换句话说,使之更容易实现金属对金属的接触。

防止腐蚀:多数连接器簧片是铜合金制作的,通常会在使用环境中腐蚀,如氧化、硫化等。

端子电镀就是让簧片与环境隔离,防止腐蚀的发生。

电镀的材料,当然要是不会腐蚀的,至少在应用环境中如此。

表面优化:端子表面性能的优化可以通过两种方式实现。

一是在于连接器的设计,建立和保持一个稳定的端子接触界面。

二是建立金属性的接触,要求在插入时,任何表面膜层是不存在的或会破裂。

没有膜层和膜层破裂这两种形式的区别也就是贵金属电镀和非贵金属电镀的区别。

贵金属电镀,如金、钯、及其合金,是惰性的,本身没有膜层。

因此,对于这些表面处理,金属性的接触是“自动的”。

我们要考虑的是如何保持端子表面的“高贵”,不受外来因素,如污染、基材扩散、端子腐蚀等的影响。

非金属电镀,特别是锡和铅及其合金,覆盖了一层氧化膜,但在插入时,氧化膜很容易破裂,而建立了金属性的接触区域。

(1)贵金属端子电镀贵金属端子电镀是指贵金属覆盖在底层表面,底层通常为镍。

一般的连接器镀层厚度:15~50u金,50~100u镍。

最常用的贵金属电镀有金、钯及其合金。

金是最理想的电镀材料,有优异的导电及导热性能。

事实上在任何环境中都防腐蚀。

由于这些优点,在要求高可靠性的应用场合的连接器中,主要的电镀是金,但金的成本很高。

钯也是贵金属,但与金相比有高的电阻、低的热传递和差的防腐蚀性,可是耐摩擦性有优势。

连接器端子镀金介绍

噴鍍(RC/AMP噴鍍機/噴內機)来自鍍金區域為中間者,無法使 用刷鍍者

功能區為夾口內者

★噴鍍之選擇性依產品需求各有所不同

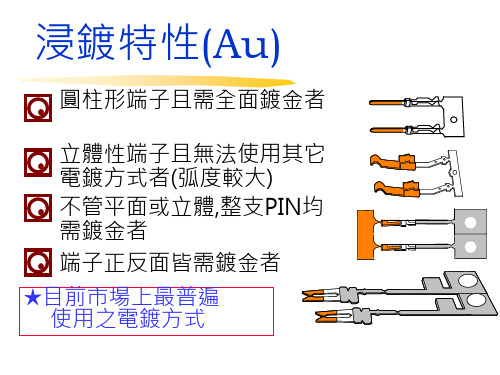

浸鍍特性(Au)

圓柱形端子且需全面鍍金者

立體性端子且無法使用其它 電鍍方式者(弧度較大) 不管平面或立體,整支PIN均 需鍍金者 端子正反面皆需鍍金者 ★目前市場上最普遍 使用之電鍍方式

刷鍍特性(Au)

端子設計接觸為平面(單一) 且只需小面積鍍金者 端子設計為凸點者(接觸點--半圓/曲線) 以現有電鍍方式而言,為最 省金之電鍍方法

端子电镀工艺

端子电镀工艺一、引言电镀工艺在工业生产中具有重要的应用价值,其中端子电镀工艺是一种常见且关键的电镀工艺。

端子是指电子元器件中用于连接不同设备或部件的导电接头。

端子电镀工艺的目的是增强端子的导电性、耐腐蚀性和耐磨性,以提高整个电子设备的可靠性和使用寿命。

本文将深入探讨端子电镀工艺的原理、工艺流程、常见问题及解决方法。

二、端子电镀工艺的原理端子电镀工艺的原理主要基于电化学的反应原理。

电镀过程是通过在电解液中施加电流,通过阳极和阴极之间的化学反应,在阴极表面形成一层金属沉积层,从而实现电镀的目的。

端子电镀通常采用镀锡、镀金等工艺,不同的工艺有不同的反应机理和工艺参数。

三、端子电镀工艺流程端子电镀工艺的具体流程可以分为以下几个步骤:1. 清洗和除油在进行端子电镀之前,需要对端子进行清洗和除油处理。

清洗可以使用溶剂、碱洗或酸洗等方法,以去除表面的杂质和油污,保证后续的电镀质量。

2. 预处理预处理是指在端子表面形成一层适当的底层金属,以提高电镀层的附着性和均匀性。

预处理可以采用化学处理或电化学处理等方法,如化学镀铜、化学镀镍等。

3. 电镀电镀是端子电镀工艺的核心步骤,主要通过在电解槽中加入合适的电解液,并施加一定电压或电流,使金属阳离子在阴极上还原,并在阴极表面形成金属沉积层。

电镀液的选择和电镀参数的设置对电镀层的质量和性能具有重要影响。

4. 后处理后处理是指对电镀层进行清洗、干燥和检测等工序。

清洗可以去除电镀过程中产生的杂质和残留电解液,干燥可以防止电镀层上产生水珠或水痕,检测可以对电镀层的厚度、硬度、附着力等性能进行检验。

四、常见问题及解决方法在端子电镀过程中,可能会出现一些常见问题,下面列举几种常见问题及相应的解决方法:1. 电镀层厚度不均匀可能原因: - 电流密度分布不均匀 - 电解液流动不良 - 电解槽中阳极与阴极的距离不一致解决方法: - 调整电流分布,增加电流密度不均匀区域的电流 - 调整电解液流动方式,保证电解液能充分覆盖整个阴极表面 - 检查电解槽中阳极与阴极的距离,保证距离一致2. 电镀层出现气泡或孔洞可能原因: - 电解液中含有气体或杂质 - 电流密度过大 - 电解液中酸度或碱度不合适解决方法: - 微波炉加热电解液,去除气体 - 调整电流密度,减小电流密度 -调整电解液的酸碱度,保证合适的酸碱度3. 电镀层附着力不好可能原因: - 端子表面存在油污或脱脂不彻底 - 预处理工艺不当 - 电解液中添加剂浓度不适合解决方法: - 清洗端子表面,彻底除去油污 - 优化预处理工艺,提高底层金属的附着性 - 调整电解液中添加剂的浓度,控制好添加剂的配比五、结论端子电镀工艺是一种重要的电子元器件加工工艺,对于提高产品质量和性能具有重要意义。

端子电镀基本知识培训讲学

端子电镀基本知识端子电镀基本知识端子的电镀与检验一、端子电镀基本知识1.定义电镀:是金属电沉积过程的一种,指简单金属离子或络离子通过电化学方法在固体(导体或半导体)表面上放电还原为金属原子附着于电极表面,从而获得一金属层的过程。

2。

目的电镀由改变固体表面特性从而改变外观,提高耐蚀性,抗磨性,增强硬度,提供特殊的光、电、磁、热等表面性质。

3.端子电镀知识简介大多数的电子连接器,端子都要作表面处理,一般即指电镀。

有两个主要原因:一是保护端子簧片基材不受腐蚀;二是优化端子表面的性能,建立和保持端子间的接触界面,特别是膜层控制。

换句话说,使之更容易实现金属对金属的接触。

防止腐蚀:多数连接器簧片是铜合金制作的,通常会在使用环境中腐蚀,如氧化、硫化等。

端子电镀就是让簧片与环境隔离,防止腐蚀的发生。

电镀的材料,当然要是不会腐蚀的,至少在应用环境中如此。

表面优化:端子表面性能的优化可以通过两种方式实现。

一是在于连接器的设计,建立和保持一个稳定的端子接触界面。

二是建立金属性的接触,要求在插入时,任何表面膜层是不存在的或会破裂。

没有膜层和膜层破裂这两种形式的区别也就是贵金属电镀和非贵金属电镀的区别。

贵金属电镀,如金、钯、及其合金,是惰性的,本身没有膜层。

因此,对于这些表面处理,金属性的接触是“自动的”。

我们要考虑的是如何保持端子表面的“高贵”,不受外来因素,如污染、基材扩散、端子腐蚀等的影响。

非金属电镀,特别是锡和铅及其合金,覆盖了一层氧化膜,但在插入时,氧化膜很容易破裂,而建立了金属性的接触区域。

(1)贵金属端子电镀贵金属端子电镀是指贵金属覆盖在底层表面,底层通常为镍。

一般的连接器镀层厚度:15~50u金,50~100u镍。

最常用的贵金属电镀有金、钯及其合金。

金是最理想的电镀材料,有优异的导电及导热性能。

事实上在任何环境中都防腐蚀。

由于这些优点,在要求高可靠性的应用场合的连接器中,主要的电镀是金,但金的成本很高。

端子电镀基本知识

端子电镀基本知识端子的电镀与检验一、端子电镀基本知识1.定义电镀:是金属电沉积过程的一种,指简单金属离子或络离子通过电化学方法在固体(导体或半导体)表面上放电还原为金属原子附着于电极表面,从而获得一金属层的过程。

2。

目的电镀由改变固体表面特性从而改变外观,提高耐蚀性,抗磨性,增强硬度,提供特殊的光、电、磁、热等表面性质。

3.端子电镀知识简介大多数的电子连接器,端子都要作表面处理,一般即指电镀。

有两个主要原因:一是保护端子簧片基材不受腐蚀;二是优化端子表面的性能,建立和保持端子间的接触界面,特别是膜层控制。

换句话说,使之更容易实现金属对金属的接触。

防止腐蚀:多数连接器簧片是铜合金制作的,通常会在使用环境中腐蚀,如氧化、硫化等。

端子电镀就是让簧片与环境隔离,防止腐蚀的发生。

电镀的材料,当然要是不会腐蚀的,至少在应用环境中如此。

表面优化:端子表面性能的优化可以通过两种方式实现。

一是在于连接器的设计,建立和保持一个稳定的端子接触界面。

二是建立金属性的接触,要求在插入时,任何表面膜层是不存在的或会破裂。

没有膜层和膜层破裂这两种形式的区别也就是贵金属电镀和非贵金属电镀的区别。

贵金属电镀,如金、钯、及其合金,是惰性的,本身没有膜层。

因此,对于这些表面处理,金属性的接触是“自动的”。

我们要考虑的是如何保持端子表面的“高贵”,不受外来因素,如污染、基材扩散、端子腐蚀等的影响。

非金属电镀,特别是锡和铅及其合金,覆盖了一层氧化膜,但在插入时,氧化膜很容易破裂,而建立了金属性的接触区域。

(1)贵金属端子电镀贵金属端子电镀是指贵金属覆盖在底层表面,底层通常为镍。

一般的连接器镀层厚度:15~50u金,50~100u镍。

最常用的贵金属电镀有金、钯及其合金。

金是最理想的电镀材料,有优异的导电及导热性能。

事实上在任何环境中都防腐蚀。

由于这些优点,在要求高可靠性的应用场合的连接器中,主要的电镀是金,但金的成本很高。

钯也是贵金属,但与金相比有高的电阻、低的热传递和差的防腐蚀性,可是耐摩擦性有优势。

端子常识

端子的电镀与检验】一、端子电镀基本知识1.定义电镀:是金属电沉积过程的一种,指简单金属离子或络离子通过电化学方法在固体(导体或半导体)表面上放电还原为金属原子附着于电极表面,从而获得一金属层的过程。

2.目的电镀由改变固体表面特性从而改变外观,提高耐蚀性,抗磨性,增强硬度,提供特殊的光、电、磁、热等表面性质。

3.端子电镀知识简介大多数的电子连接器,端子都要作表面处理,一般即指电镀。

有两个主要原因:一是保护端子簧片基材不受腐蚀;二是优化端子表面的性能,建立和保持端子间的接触界面,特别是膜层控制。

换句话说,使之更容易实现金属对金属的接触。

4.我司电镀达到的标准:镀锡可焊性能达到2年,镀镍的盐雾实验时间为24小时以上,镀彩锌的盐雾实验时间为48小时以上,保证了广大客户的要求.应对电子行业绿色法令旨在减少电子产品中的卤化物添加剂,沙伯基础创新材料(SABICIP)公司在最近举行的2008中国国际塑料橡胶展览会(Chinaplas2008)上首次对外展示了该公司面向电子产品OEM厂商的非卤化阻燃薄膜产品EFR735。

据SABICIP亚太区技术项目经理RobertJohnson介绍,这是该公司首款在生产过程中没有溴化和氯化阻燃剂的热塑薄膜。

资料显示,EFR735不仅能够在152微米的厚度下提供VTM-0级别的阻燃性能,且在抗拉强度、防穿刺、抗收缩等方面的性能也远远优于阻燃聚丙烯(FRPP)。

SABICIP的前身为GE塑料集团(GEIP),2007年9月被沙特基础工业公司(SABIC)所收购,总部位于美国马萨诸塞州的Pittsfield市。

在满足UL认证要求的前提下,EFR735还将能够代替笨重的金属镀层、金属底盘、金属盒、导电涂料以及导电聚合物,为MI/RFI屏蔽提供低成本、轻质的解决方案。

将EFR735与导电材料粘附后,即使在距离干扰源非常近的地方也不必担心内部电弧的影响。

Johnson还借此机会发布了SABICIP扩展上海技术中心研发能力、旨在建成一个以笔记本电脑为研发对象的新的精研中心的计划。

端子电镀基本知识

端子电镀基本知识端子的电镀与检验一、端子电镀基本知识1.定义电镀:是金属电沉积过程的一种,指简单金属离子或络离子通过电化学方法在固体(导体或半导体)表面上放电还原为金属原子附着于电极表面,从而获得一金属层的过程。

2。

目的电镀由改变固体表面特性从而改变外观,提高耐蚀性,抗磨性,增强硬度,提供特殊的光、电、磁、热等表面性质。

3.端子电镀知识简介大多数的电子连接器,端子都要作表面处理,一般即指电镀。

有两个主要原因:一是保护端子簧片基材不受腐蚀;二是优化端子表面的性能,建立和保持端子间的接触界面,特别是膜层控制。

换句话说,使之更容易实现金属对金属的接触。

防止腐蚀:多数连接器簧片是铜合金制作的,通常会在使用环境中腐蚀,如氧化、硫化等。

端子电镀就是让簧片与环境隔离,防止腐蚀的发生。

电镀的材料,当然要是不会腐蚀的,至少在应用环境中如此。

表面优化:端子表面性能的优化可以通过两种方式实现。

一是在于连接器的设计,建立和保持一个稳定的端子接触界面。

二是建立金属性的接触,要求在插入时,任何表面膜层是不存在的或会破裂。

没有膜层和膜层破裂这两种形式的区别也就是贵金属电镀和非贵金属电镀的区别。

贵金属电镀,如金、钯、及其合金,是惰性的,本身没有膜层。

因此,对于这些表面处理,金属性的接触是“自动的”。

我们要考虑的是如何保持端子表面的“高贵”,不受外来因素,如污染、基材扩散、端子腐蚀等的影响。

非金属电镀,特别是锡和铅及其合金,覆盖了一层氧化膜,但在插入时,氧化膜很容易破裂,而建立了金属性的接触区域。

(1)贵金属端子电镀贵金属端子电镀是指贵金属覆盖在底层表面,底层通常为镍。

一般的连接器镀层厚度:15~50u 金,50~100u镍。

最常用的贵金属电镀有金、钯及其合金。

金是最理想的电镀材料,有优异的导电及导热性能。

事实上在任何环境中都防腐蚀。

由于这些优点,在要求高可靠性的应用场合的连接器中,主要的电镀是金,但金的成本很高。

钯也是贵金属,但与金相比有高的电阻、低的热传递和差的防腐蚀性,可是耐摩擦性有优势。

端子电镀基本知识

端子电镀基本知识-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN端子电镀基本知识端子的电镀与检验一、端子电镀基本知识1.定义电镀:是金属电沉积过程的一种,指简单金属离子或络离子通过电化学方法在固体(导体或半导体)表面上放电还原为金属原子附着于电极表面,从而获得一金属层的过程。

2。

目的电镀由改变固体表面特性从而改变外观,提高耐蚀性,抗磨性,增强硬度,提供特殊的光、电、磁、热等表面性质。

3.端子电镀知识简介大多数的电子连接器,端子都要作表面处理,一般即指电镀。

有两个主要原因:一是保护端子簧片基材不受腐蚀;二是优化端子表面的性能,建立和保持端子间的接触界面,特别是膜层控制。

换句话说,使之更容易实现金属对金属的接触。

防止腐蚀:多数连接器簧片是铜合金制作的,通常会在使用环境中腐蚀,如氧化、硫化等。

端子电镀就是让簧片与环境隔离,防止腐蚀的发生。

电镀的材料,当然要是不会腐蚀的,至少在应用环境中如此。

表面优化:端子表面性能的优化可以通过两种方式实现。

一是在于连接器的设计,建立和保持一个稳定的端子接触界面。

二是建立金属性的接触,要求在插入时,任何表面膜层是不存在的或会破裂。

没有膜层和膜层破裂这两种形式的区别也就是贵金属电镀和非贵金属电镀的区别。

贵金属电镀,如金、钯、及其合金,是惰性的,本身没有膜层。

因此,对于这些表面处理,金属性的接触是“自动的”。

我们要考虑的是如何保持端子表面的“高贵”,不受外来因素,如污染、基材扩散、端子腐蚀等的影响。

非金属电镀,特别是锡和铅及其合金,覆盖了一层氧化膜,但在插入时,氧化膜很容易破裂,而建立了金属性的接触区域。

(1)贵金属端子电镀贵金属端子电镀是指贵金属覆盖在底层表面,底层通常为镍。

一般的连接器镀层厚度:15~50u金,50~100u镍。

最常用的贵金属电镀有金、钯及其合金。

金是最理想的电镀材料,有优异的导电及导热性能。

事实上在任何环境中都防腐蚀。

由于这些优点,在要求高可靠性的应用场合的连接器中,主要的电镀是金,但金的成本很高。

连接器PIN针电镀基本知识

连接器PIN针电镀基本知识电镀电镀:利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺。

可以起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用电镀的概念就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。

电镀时,镀层金属做阳极,被氧化成阳离子进入电镀液;待镀的金属制品做阴极,镀层金属的阳离子在金属表面被还原形成镀层。

为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。

电镀的目的是在基材上镀上金属镀层(deposit),改变基材表面性质或尺寸.电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。

电镀作用利用电解作用在机械制品上沉积出附着良好的、但性能和基体材料不同的金属覆层的技术。

电镀层比热浸层均匀,一般都较薄,从几个微米到几十微米不等。

通过电镀,可以在机械制品上获得装饰保护性和各种功能性的表面层,还可以修复磨损和加工失误的工件。

镀层大多是单一金属或合金,如锌、镉、金或黄铜、青铜等;也有弥散层,如镍-碳化硅、镍-氟化石墨等;还有覆合层,如钢上的铜-镍-铬层、钢上的银-铟层等。

电镀的基体材料除铁基的铸铁、钢和不锈钢外,还有非铁金属,如ABS塑料、聚丙烯、聚砜和酚醛塑料,但塑料电镀前,必须经过特殊的活化和敏化处理。

电镀原理在盛有电镀液的镀槽中,经过清理和特殊预处理的待镀件作为阴极,用镀覆金属制成阳极,两极分别与直流电源的正极和负极联接。

电镀液由含有镀覆金属的化合物、导电的盐类、缓冲剂、pH调节剂和添加剂等的水溶液组成。

通电后,电镀液中的金属离子,在电位差的作用下移动到阴极上形成镀层。

阳极的金属形成金属离子进入电镀液,以保持被镀覆的金属离子的浓度。

在有些情况下,如镀铬,是采用铅、铅锑合金制成的不溶性阳极,它只起传递电子、导通电流的作用。

电解液中的铬离子浓度,需依靠定期地向镀液中加入铬化合物来维持。

(完整)端子电镀基本知识

端子电镀基本知识端子的电镀与检验一、端子电镀基本知识1.定义电镀:是金属电沉积过程的一种,指简单金属离子或络离子通过电化学方法在固体(导体或半导体)表面上放电还原为金属原子附着于电极表面,从而获得一金属层的过程。

2。

目的电镀由改变固体表面特性从而改变外观,提高耐蚀性,抗磨性,增强硬度,提供特殊的光、电、磁、热等表面性质。

3。

端子电镀知识简介大多数的电子连接器,端子都要作表面处理,一般即指电镀.有两个主要原因:一是保护端子簧片基材不受腐蚀;二是优化端子表面的性能,建立和保持端子间的接触界面,特别是膜层控制.换句话说,使之更容易实现金属对金属的接触。

防止腐蚀:多数连接器簧片是铜合金制作的,通常会在使用环境中腐蚀,如氧化、硫化等。

端子电镀就是让簧片与环境隔离,防止腐蚀的发生。

电镀的材料,当然要是不会腐蚀的,至少在应用环境中如此。

表面优化:端子表面性能的优化可以通过两种方式实现.一是在于连接器的设计,建立和保持一个稳定的端子接触界面。

二是建立金属性的接触,要求在插入时,任何表面膜层是不存在的或会破裂。

没有膜层和膜层破裂这两种形式的区别也就是贵金属电镀和非贵金属电镀的区别。

贵金属电镀,如金、钯、及其合金,是惰性的,本身没有膜层。

因此,对于这些表面处理,金属性的接触是“自动的”。

我们要考虑的是如何保持端子表面的“高贵”,不受外来因素,如污染、基材扩散、端子腐蚀等的影响.非金属电镀,特别是锡和铅及其合金,覆盖了一层氧化膜,但在插入时,氧化膜很容易破裂,而建立了金属性的接触区域。

(1)贵金属端子电镀贵金属端子电镀是指贵金属覆盖在底层表面,底层通常为镍。

一般的连接器镀层厚度:15~50u金,50~100u镍。

最常用的贵金属电镀有金、钯及其合金。

金是最理想的电镀材料,有优异的导电及导热性能。

事实上在任何环境中都防腐蚀。

由于这些优点,在要求高可靠性的应用场合的连接器中,主要的电镀是金,但金的成本很高.钯也是贵金属,但与金相比有高的电阻、低的热传递和差的防腐蚀性,可是耐摩擦性有优势.一般采用钯镍合金(80~20)应用于连接器的接线柱中(POST).设计贵金属电镀时需要考虑以下事项:a。

Tyco连接器基础知识:材料、镀层、压接

page 8 /

怎样完成电镀-----D.I WATER 和废水处理

电镀液中的水都是经过处理的D.I WATER, 更换掉的电镀液 含有多种有害物质,不能直接排放,所以纯水供应和废水排放 系统是必须的. D.I WATER供应装置: 供应电导率在1uS以下的水: 主要装置有: rinse water tank > activated carbon filter > H tower>OH tower> D.I water tank 废水处理系统: 主要包括: 中和沉淀装置和CN处理装置.

• 欧盟会议和欧盟理事会于2003年一月通过了RoHS指令, 英文全称是 the Restriction of the use of certain hazardous substances in electrical and electronic equipment ,即《电气、电子 设备中限制使用某些有害物质指令》其英文简写即是RoHS, 也称2002/95/EC指令,2005年欧盟又以2005/618/EC决议 的形式对2002/95/EC进行了补充,明确规定了六种有害物 质的限量值。

连接器的基础知识

prepared by Eric, Wang

连接器电镀的基础知识

prepared by Eric, Wang

为什么有些端子要电镀?

• 增加端子的导电性

• 增加端子的耐磨性

• 增加端子的抗腐蚀性 • 增加端子的可焊性 • 使端子外观漂亮

Information is Tyco Confidential & Proprietary Do Not Reproduce or Distribute

page 44 /

如何计算CMA ?

接线端子排电镀种类和作用

接线端⼦排电镀种类和作⽤接线端⼦电镀就是利⽤电解原理在某些⾦属表⾯上镀上⼀薄层其它⾦属或合⾦的过程,是利⽤电解作⽤使⾦属或其它材料制件的表⾯附着⼀层⾦属膜的⼯艺从⽽起到防⽌⾦属氧化。

不同的镀层具有不同的作⽤。

下⾯我们来介绍⼀下接线端⼦电镀的镀种以及做电镀的原因。

接线端⼦镀种1、镀锌锌易溶于酸,也能溶于碱,故称它为两性⾦属。

对钢铁来说,锌镀层属于阳极性镀层,它主要⽤于防⽌钢铁的腐蚀。

锌镀层经钝化处理、染⾊或涂覆护光剂后,能显著提⾼其防护性和装饰性。

如螺钉类,导轨类。

2、镀镍电镀镍层在空⽓中的稳定性很⾼,由于⾦属镍具有很强的钝化能⼒,在表⾯能迅速⽣成⼀层极薄的钝化膜,能抵抗⼤⽓、碱和某些酸的腐蚀。

电镀镍结晶极其细⼩,具有优良的抛光性能,在⼤⽓中可长期保持其光泽。

如螺钉、⽅块类、导电件;3、镀锡锡是⼀种银⽩⾊的⾦属,⽆毒,容易焊接,导电性良好,具有良好的焊接和延展性,锡镀层还具有耐腐蚀的作⽤。

如引脚类;镀锡有两种:镀亮锡与镀雾锡。

亮锡:外观亮发,⽐较好看、光滑,结晶细致,不容易留指纹,⼀般厚度在3um以上。

雾锡:可焊性以及耐锡须性能都较好,结晶⽐较粗糙,容易留指纹,⼀般厚度在5um,8um不等。

4、镀⾦镀⾦层外观为⾦黄⾊,具有很⾼的化学稳定性,只溶于王⽔及其他超强酸,不溶于其它酸。

延展性好、易抛光、耐⾼温,具有很好的抗变⾊性能。

具有较低的接触电阻、导电性能良好、易于焊接、耐腐蚀性强、并具有⼀定的耐磨性。

还可保证信号的完整性。

常⽤如压⽚类。

5.镀银镀银层很容易抛光,有很强的反光本领和良好的导热、导电、焊接性能,镀银层⽐镀⾦价格便宜得多,对有机酸和碱的化学稳定性也较强。

接线端⼦电镀原因1、美观(如镀⾦,银,镍等)电镀后接线端⼦⾦属通常较素材有更加光泽亮丽的外观。

2、防上腐蚀(如镀镍,铬,锌等)通常原素材如铜,铁等在空⽓中极易氧化,电镀⼀层抗氧化能⼒较强的⾦属后可以提⾼接线端⼦抗腐蚀能⼒。

3、强电镀附着性(如铜)对于附着性较差的⾦属,电镀前通常要打铜底⽤以增强附着性。

连接器电镀设计的培训

连接器电镀设计的培训内容纲要连接器弹片端子电镀的作用.连接器弹片端子的防腐蚀作用.电镀层优化连接器弹片端子表面的两种方式.贵重金属镀层及其作用方式.非贵重金属镀层及其作用方式.1,贵重金属镀层.贵重金属镀层系统.表层的作用.底层的作用.(1)镀金.常见的4种金厚度;金的优缺点.(2)镀钯. E 镍底小结.(6)贵重金属镀层的设计.基材裸露的两大来源.A 孔隙性.电镀工艺与空隙性.镀金厚度与空隙性;镀金厚度的依据.基材缺陷与电镀缺陷及空隙性.电镀工艺与基材生产工艺对孔隙性和电镀厚度的关系的影响.孔隙性对电性能的影响的争议性.B 磨损.(3)镍镀层.(4)铜底镀层.铜底镀层的作用.改善电镀工艺性及产品美观.为后续电镀提供底层.构造黄铜锌元素向表层迁移的障碍.改善高频连接器的载流能力.3 连接器端子的润滑剂/封孔剂.(1)润滑剂/封孔剂的作用.(2)润滑剂/封孔剂的组分.(3)润滑剂/封孔剂的失效方式.钯的优缺点.(3)贵重金属合金.贵重金属合金的特点.添加元素对贵重金属的两种影响.贵重金属镀层的实验数据及分析.高温对贵重金属镀层的影响.硬金的温度应用范围.镀层和基材对接触电阻的影响.公式;图示.小结.A 金合金(金比例较低).B 钯合金.钯镍合金.钯银合金.(4)复合贵重金属镀层. 常见复合贵重金属镀层种类.复合贵重金属镀层的特点. 磨损的影响因素.镀层对磨损的影响.硬金(不打镍底)和软金(不打镍底)的耐磨试验数据.打镍底的硬金和软金的耐磨试验数据.金的常用硬化元素及硬金的特性.金变硬对接触电阻的影响.金变硬导致延展性降低加剧磨料(磨损方式)磨损.(7)贵重金属镀层小结.2 非贵重金属镀层.非贵重金属镀层特点.(1)锡/锡铅镀层.纯锡时代的到来.3种常见规格的锡润滑剂/封孔剂组分的丧失.润滑剂/封孔剂低温凝固.润滑剂/封孔剂组分的降解.润滑剂/封孔剂组分对应用场合产生影响.润滑剂/封孔剂吸收工作环境的污染物.(4)典型的润滑剂/封孔剂失效机理.(5)如何选择润滑剂/封孔剂.(6)镀金层与润滑剂/封孔剂.(7)镀锡层与润滑剂/封孔剂.4 电镀层的选择标准.(1)正向力.正向力的两大作用.电镀层对正向力的要顶层防腐蚀;固态润滑效应.复合贵重金属镀层的市场. 小结.(5)镍底.镍底的作用.A 镍底与孔隙腐蚀.镍底对孔隙的保护.图示.镍底对孔隙的保护的机理. 没有镍底的腐蚀过程.B 镍底是腐蚀物迁移的障碍.内外环境都能产生污染物. 孔隙污染物的情形(图片). 孔隙性的普遍存在.氧化物和氯化物集中于孔隙中,硫化物攀爬外延(贵重金属的主要失效方式). 污染物攀爬外延试验和数据.污染物在不打镍底的镀层(合金)镀层.纯锡.93-7锡铅.60/40锡铅.A 锡的接触界面.锡镀层示意图.锡镀层如何建立金属/金属接触的界面.B 锡镀层接触电阻与正向力的关系.锡镀层接触电阻与正向力的试验数据(曲线).镍铜接触电阻与正向力的试验数据(曲线);锡与镍铜的比较.C 锡镀层的失效机制.a 微振动(freting)腐蚀.求的影响.正向力与各种电镀规格,电镀厚,机械寿命的试验数据.各种电镀规格的性能比较.(2)机械寿命/耐久性/durability.机械寿命的影响因素.A 机械寿命与正向力.B 机械寿命与配合长度.C 机械寿命与连接器端子的几何外形.D 机械寿命与磨损机制.镀层对磨损机制的影响.E 机械寿命与电镀镀层.影响机械寿命的镀层参数.的比较.污染物在打镍底的镀层的比较.以上两种情形的解释.金与镍对污染物攀爬外延试验比较与分析.不打镍底的镀金层的试验数据(接触电阻,对正向力下与接触电阻的关系的影响).试验数据的分析.氯对镍钝化的影响及镍底功能的影响.C 镍底是基材元素向电镀表层融合的障碍.试验数据和解释.D 镍底和插拔寿命(durability).铜镀金与铍铜镀金的插拔寿命数据及分析.铜镀镍底镀金与铍铜镀镍底镀金的插拔寿命数据及微振动腐蚀的示意图.微振动的解释;微振动的一般位移量及原因.微振动图片.微振动图片解释.微振动引起的接触电阻的变化(试验测试).预防微振动的两种方式.b 锡须(whiskering).什么是锡须.锡须图.锡须的危害.锡须的形成原因.锡须的测试.降低锡须的措施.D 可焊性的货架期.什么是焊接(soldering).影响机械寿命的各种镀层性能数据.(3)电路参数.A 应用电压对镀层的影响.什么是“干电路”/"dry circuit".B 应用电流对镀层的影响.各种镀层对电路参数的要求.(4)镀层的匹配性.连接器配合时镀层匹配的磨损特点.连接器配合时镀层不匹配的磨损特点.镀层不匹配的危害.如何降低镀层不匹配的危害.(5)电镀技术的评论.各种常见的电镀技术特点.分析.不同镍底的厚度对插拔寿命影响.镍厚的局限性.什么是可焊性的货架期.可焊性的测试.锡的货架期的影响因素.常见的锡规格及其货架期.镀金层的可焊性及其注意事项.无铅焊接对连接器的影响.(2)银镀层.银镀层变暗的实质.银镀层的迁移.银镀层的特点.银是重载连接器的优良镀层.A 预镀材料.预镀的优缺点.B 后镀材料.电镀工艺性对连接器设计的影响.电镀工艺的选择与电镀材料的成本.C 镀后冲压和成形.镀后冲压和成形的注意事项.(6)电镀层的选择标准的总结.连接器镀镍标准1 范围.2 连接器镀镍概述.2.1 连接器镀镍类型.(1) 光亮镍.(2) 亚光镍.(3) 暗镍.(4) 黑镍.2.2 连接器镀镍层特性.A 连接器镀镍层机械特性.(1)连接器镀镍层硬度.(2)连接器镀镍层柔软性(ductility).(3)连接器镀镍层附着力(adhesion).B 连接器镀镍层电气性能.C 连接器镀镍层物理性能.D 连接器镀镍层化学性能.(1)连接器镀镍层防腐蚀能力.(2)连接器镀镍层微动腐蚀(fretting corrosion).(3)连接器镀镍层孔隙性.2.3 连接器镀镍层连接.A 连接器镀镍层可焊性B 连接器镀镍层卷曲.3 连接器镀镍层设计依据.3.1 连接器弹片端子基材.A连接器弹片端子基材概述.B连接器弹片端子基材表面粗糙度.3.2连接器弹片端子基材底层电镀.A连接器弹片端子基材功能.B连接器弹片端子基材底层电镀的弥散(Diffusion barrier)性能. (1)弥散障碍(Diffusion barrier). (a)没有镍底的连接器镀金层的弊端.(b)没有镍底的黄铜镀锡的弊端.(c)没有镍底的铜合金镀锡的弊端.(d)没有镍底的铜合金镀钯的弊端.(2)镍向表层电镀的弥散特点.(a)镍向连接器镀金层的弥散特点.(b)镍向连接器镀锡层的弥散特点.(c)镍向连接器镀钯层的弥散特点.C 连接器镀镍层磨损特点.4 连接器电镀镍的规格.5 连接器电镀镍的厚度与应用.5.1 连接器镍底.5.2 连接器镍表层电镀.连接器镀银标准1 连接器镀银概述.1.1 连接器电镀类型.A ?连接器电镀银的纯度.B? 连接器电镀银的外观.(1) 暗银.(2) 亮银.C? 连接器电镀银的后处理.(1)络酸盐溶液.(2)封孔剂.(3)不要求镀后处理.1.2 连接器镀银层的特性.A 连接器镀银层的机械特性. (1)连接器镀银层的硬度. (2)连接器镀银层的柔软性(ductility).B连接器镀银层的物理性能.(1)连接器镀银层的附着力.(2)温度对连接器镀银层的影响.C 连接器镀银层的电性能.D 连接器镀银层的孔隙性.1.3 连接器镀银层的化学性能.A 连接器镀银层的腐蚀和氧化.B 连接器镀银层的微动腐蚀.C 连接器镀银层的变暗.(1)概述.(2)连接器镀银层变暗的原因.(3)连接器镀银层变暗的影响.(4)连接器镀银层变暗区域蔓延.D连接器镀银层变暗的预防和控制.(1)抵御连接器镀银层变暗.(2)镀后处理.(3)环境的控制与规定.E 电迁移(electromigration).1.4连接器镀银层润滑.1.5连接器镀银层连接.A 连接器镀银层可焊性.B 连接器镀银层卷曲(crimp). 2, 连接器镀银层设计依据. 2.1 连接器弹片端子基材.A连接器弹片端子基材概述. B连接器弹片端子基材重要区域.C连接器弹片端子基材表面粗糙度.2.2连接器镀银层底层电镀.A连接器镀银层底层电镀的功能.B 连接器镀银层底层电镀的厚度.C 镀银底.3 连接器镀银的厚度与应用.连接器镀金标准1 连接器镀金概述.1.1 连接器各种镀金规格的性能.1.2连接器各种镀金规格的应用1.3 连接器镀金的特性.A 连接器镀金层机械特性.(1)连接器镀金层硬度. (2)连接器镀金层延伸率(elongation).(3)连接器镀金层柔软性(ductility).(4)连接器镀金层附着力(adhesion).B 连接器镀金层电气性能.C 连接器镀金层化学性2.2 连接器弹片端子底层电镀.A连接器弹片端子底层电镀功能.B连接器弹片端子底层电镀厚度.C 连接器弹片端子底层电镀的选择.D连接器弹片端子底层电镀类型.(1)镍.(2)铜.(3)锡镍.3连接器镀金设计依据.3.1 连接器镀金设计概述.A 连接器正向力.能.(1)连接器镀金层空隙性(porosity).(2)连接器镀金层防腐蚀能力.1.4 连接器镀金层连接.A 连接器镀金层可焊性.B 连接器镀金层卷曲(crimp).1.5 连接器镀金层润滑.A 连接器镀金层润滑概述.B 连接器镀金层润滑类型.(1)自然润滑.(2) 液体润滑.(a)优势.(b)弊端.(3)石墨.(a)优势.(b)弊端.2 连接器弹片端子基材B 连接器插入力.C 连接器配合滑动(Engagement wipe).D 连接器磨损周期(wear cycles).E 连接器电压.F 连接器电流.3.2 连接器镀金厚度.A 高可靠性.B 标准.C 低要求大众化.D 漂金.3.3 连接器镀金温度因素.3.4 连接器镀金成本因素.3.5 预镀(pre-plating)和后镀(post-plating)的比较.A 优势.(1)预镀.(2)后镀.和底层电镀.2.1 连接器弹片端子基材.A 连接器弹片端子基材概述.B 连接器弹片端子基材表面粗糙度. B 弊端.(1)预镀.(2)后镀.连接器镀锡标准1 连接器镀锡概述.1.1连接器镀锡种类.A 电镀.(1)亮锡.(2)雾锡.(3)回流焊.B 热浸(hot dip).1.2连接器镀锡规格.A 电镀.(1)纯锡.(2)锡铅(60%-40%). (3)锡铅(93%-7%). 1.4 连接器镀锡层润滑剂.A 优势.B 弊端.C 润滑剂防止连接器镀锡层在模具上堆积.1.5连接器镀锡层底层电镀.A 连接器接触区域. (1)镍底.(2)铜底.B 连接器镀锡层底层B热浸.(1)纯锡.(2)锡铅(60%-40%).1.3 连接器镀锡的特性. A连接器镀锡层机械特性.(1)连接器镀锡层硬度. (2)连接器镀锡层柔软性(ductility).(a)连接器镀锡后折弯/成型指引.(3)温度对连接器镀锡层机械性能的影响.B 连接器镀锡层物理性能.(1)连接器镀锡层电气性能.(2)连接器镀锡层附着力(adhesion).(3)连接器镀锡层防腐蚀能力.(a)亮锡. 电镀的可焊性.2 连接器镀锡层设计依据.2.1 电镀锡.A 连接器正向力.B 连接器插入力.C 连接器配合滑动(Engagement wipe).D 连接器磨损周期(wear cycles).E 连接器电流.F 连接器电镀厚度.G 连接器双电镀(Ausn).H 连接器镀锡层用于气相回流焊.I 连接器锡镀层与其他镀层对配.2.2 可焊性镀锡。

接线端子插接插件和各类连接器的基础知识

接线端子插接插件和各类连接器的基础知识(共32页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--接线端子和各类连接器的基础知识接线端子用于将分开的电路连接到一起。

通常这些连接器用于常需要切换和断开的场合,如连接电源,连接外围电路,或者需要更换的扩展部分。

该教程涵盖内容在本教程中,我们将介绍下面主题关于接线端子的常见术语将接线端子进行区别分类介绍上述分类之间的区别介绍如何使用极性防反的接线端子介绍如何使用极性防反的接线端子建议先阅读在您开始阅读本文之前,请确保您已经知道或者学习了以下教程中所罗列的内容:什么是电路(What is a circuit)电压、电流、电阻和欧姆定律(Voltage, Current, Resistance and Ohm’s Law)导线的基础知识(Working with Wire)极性和极性元件(Polarity)如何给项目供电(Powering Your Project)接线端子术语在我们开始讨论一些常用的连接器之前,让我们来探讨用于描述接线端子的术语。

公母端子Gender–接线端子的公母性说明了它是用来插入还是被插入的。

(哈哈,如果你还是单纯的孩子,更详细的解释估计你得去问问你父母)遗憾的是,有些被称为公头的端子,实际上是按照母头的端子来使用的。

在接下来的示例中,我们将将说明这些缘由。

Male and female PH series JST connectors 左边公右边母的 PH系列的JSP接线端子极性-大多数接线端子有约定的极性方向。

这种特性使得接线端子可以防止接反。

North America wall plug 有极性的美规墙上插头。

通过为插头叶片两种不同的宽度,插头只能单向进入插座触点-触点是接线端子真正起作用的功能部分。

它们是彼此接触的金属部件,形成电气导通的连接。

这里也往往是导致连接不良的地方:触点可能变脏或氧化、或者金属弹片的弹性随时间蠕化变小而将导致触点松脱或连接不可靠。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

端子电镀基本知识

1.定义

电镀:是金属电沉积过程的一种,指简单金属离子或络离子通过电化学方法在固体(导体或半导体)表面上放电还原为金属原子附着于电极表面,从而获得一金属层的过程。

2.目的

电镀由改变固体表面特性从而改变外观,提高耐蚀性,抗磨性,增强硬度,提供特殊的光、电、磁、热等表面性质。

3.端子电镀知识简介

大多数的电子连接器,端子都要作表面处理,一般即指电镀。

有两个主要原因:一是保护端子簧片基材不受腐蚀;二是优化端子表面的性能,建立和保持端子间的接触界面,特别是膜层控制。

换句话说,使之更容易实现金属对金属的接触。

防止腐蚀:多数连接器簧片是铜合金制作的,通常会在使用环境中腐蚀,如氧化、硫化等。

端子电镀就是让簧片与环境隔离,防止腐蚀的发生。

电镀的材料,当然要是不会腐蚀的,至少在应用环境中如此。

表面优化:端子表面性能的优化可以通过两种方式实现。

一是在于连接器的设计,建立和保持一个稳定的端子接触界面。

二是建立金属性的接触,要求在插入时,任何表面膜层是不存在的或会破裂。

没有膜层和膜层破裂这两种形式的区别也就是贵金属电镀和非贵金属电镀的区别。

贵金属电镀,如金、钯、及其合金,是惰性的,本身没有膜层。

因此,对于这些表面处理,金属性的接触是“自动的”。

我们要考虑的是如何保持端子表面的“高贵”,不受外来因素,如污染、基材扩散、端子腐蚀等的影响。

非金属电镀,特别是锡和铅及其合金,覆盖了一层氧化膜,但在插入时,氧化膜很容易破裂,而建立了金属性的接触区域。

(1)贵金属端子电镀

贵金属端子电镀是指贵金属覆盖在底层表面,底层通常为镍。

一般的连接器镀层厚度:15~50u 金,50~100u镍。

最常用的贵金属电镀有金、钯及其合金。

金是最理想的电镀材料,有优异的导电及导热性能。

事实上在任何环境中都防腐蚀。

由于这些优点,在要求高可靠性的应用场合的连接器中,主要的电镀是金,但金的成本很高。

钯也是贵金属,但与金相比有高的电阻、低的热传递和差的防腐蚀性,可是耐摩擦性有优势。

一般采用钯镍合金(80~20)应用于连接器的接线柱中(POST)。

设计贵金属电镀时需要考虑以下事项:

a.多孔性

在电镀工艺中,金在众多暴露在表面的污点上成核。

这些核继续增大而在表面展开,最后这些岛状物(孤立的物体)互相冲撞而完全覆盖了表面,形成多孔性的电镀表面。

金镀层的多孔性与镀层厚度有一定的关系。

在15u以下,多孔性迅速增加,50u以上,多孔性很低,实际降低的速率可以忽略。

这就是为什么电镀的贵金属厚度通常在15~50u范围内的原因。

多孔性和基材的缺陷,如包含物、叠层、冲压痕迹、冲压不正确的清洗、不正确的润滑等也有一定的关系。

b.磨损

端子电镀表面的磨损,也会造成基材暴露。

电镀表面的磨损或寿命取决于表面处理的两种特性:摩擦系数和硬度。

硬度增加,摩擦系数减少,表面处理的寿命会提高。

电镀金通常为硬金,含有变硬的活化剂,其中Co(钴)是最常见的硬化剂,能提高金的耐磨损性。

钯镍电镀的选择可大大提高贵金属镀层的耐摩性和寿命。

一般在20~30u的钯镍合金上再覆盖3u 的金镀层,既有良好的导电性,又有很高的耐磨性。

c.镍底层

镍底层是贵金属电镀要考虑的首要因素,它提供了几项重要功能,确保端子接触界面的完整性。

通过正面性的氧化物表面,镍提供了一层有效的隔离层,阻隔了基材和小孔,从而减少了小孔腐蚀的潜在的可能;并提供了位于贵金属电镀层之下的一层硬的支撑层,从而提高了镀层寿命。

什么样的厚度合适呢?镍底层越厚,磨损越低,但从成本及控制表面的粗造度考虑,一般是择50~100u 的厚度。

(2)非贵金属电镀

非贵金属电镀不同于贵金属之处在于它们总是有一定数量表面膜层。

由于连接器的目的是提供和保持一个金属性的接触界面,这些膜层的存在必须要考虑到.一般来讲,对于非贵金属的电镀,正向力要求很高足以破坏膜层,进而保持端子接触界面的完整。

擦洗作用对于含有膜层的端子表面显得也很重要。