UOP CycleMax再生流程

燕山石化生产实习报告

北京化工大学化学工程与工艺专业生产实习报告姓名:班级:学号:成绩:实习时间:实习地点:北京燕山石化炼油二厂年月日目录1.车间概况1.1.炼油厂概况1.2.车间概况1.3.产品2.生产工艺、运行与维护2.1.工艺流程说明2.2.主要工艺指标与技术先进性2.2.1.国外连续重整工艺技术a.早期催化重整b.半再生铂重整工艺c. 固定床循环再生工艺d.移动床连续再生工艺2.2.2.连续重整工艺技术的对比2.2.3.国内连续重整工艺技术2.3.运行与控制2.4.维护与检修3.主要设备原理与参数3.1.主要化学反应设备3.2.主要分离设备3.3.主要设备4.问题调研4.1.调研问题-14.2.调研问题-25.其他5. 1. 感想与总结5. 2. 建议1.车间概况1.1.燕山石化炼油厂概况燕山石化炼油厂自上个世纪60年代建厂投产,今已有四十多年的历史,累计加工原油量2.3亿吨,生产汽油、煤油、柴油、润滑油9000多万吨,提供化工轻油4300多万吨,为国家的经济发展做出了贡献,同时,经过四十多年的发展,也有建厂初期的3套炼油装置发展到目前的26套,加工能力由最初的250万吨/年提高到1000万吨/年,形成了一个上下游装置基本配套、公用加工设施完备、技术水平较为先进的千万吨级炼油厂。

近十多年来,燕山石化炼油厂发展速度进一步加快,原油一次加工能力达到了目前的1600万吨/年,在1994年化工系统完成了45万/年乙烯改造工程后,炼油厂先后于1995年完成了300万吨/年的蒸馏装置的异地改造,1997年新建了60万吨/年连续重整装置和100万吨/年中压加氢改质装置,1998年完成了200万吨/年重油催化裂化装置的建设,并将加工120万吨/年蜡油的二催化装置改造成80万吨/年的全大庆减压渣油的重油催化裂化装置,配套把20万吨/年气体分馏装置扩能改造到42.8万吨/年,提高了炼油厂的原油加工深度和高品质油品生产能力。

2001年为满足柴油质量升级换代的需要,建设了100万吨/年柴油加氢精制装置,加氢处理催化裂化柴油。

UOP连续再生重整介绍以及业绩表

UOP 连续再生重整装置优势介绍1.Unmatched Experience: UOP licensed over 300CCR Platforming Process Units with 260in operation and 73 in design/construction. In China, there are 42 operating CCR Platforming units and another 18 units are in design and construction phase.无与伦比的经验:在全世界,UOP 有超过300套的连续再生重整装置。

其中有260套正在运行,73套在设计和建设中。

在中国,一共有42套正在运行的连续再生重整装置,在设计和建设当中的有18套。

2.High Yields: Optimized process conditions and the use of either R-254 or R-234 catalystto maximize product yields. The R-254 is UOP’s newest generation commercially proven CCR Platforming Process Unit catalyst.高收率:优化的工艺条件和催化剂R-254,R-234的使用使产品收率最大化。

R-254是UOP连续再生重整最新的并且已经投入使用的催化剂。

3.Constant Yields: CycleMax™ CCR Regenerator is UOP’s latest CCR Regeneration sectiondesign. CycleMax provides constant yields, extended catalyst life and lowest catalyst fines generation. UOP CCR Platforming catalysts have operated for over 10 years in 46 commercial units, including high severity units.不变的收率:CycleMax™连续再生是UOP最新的再生部分的设计。

IFP与UOP连续重整再生技术烧炭过程的分析和比较

UOP 与 IFP 再生技术由于工艺上的区别 ,催 系统 ,烧炭过程中生成的水气在干燥过程中被脱

化剂床层的峰温有所不同 。UOP 第一代采用的是 除 ,进入再生器烧炭区的再生气体是水体积分数

常压再生 ,烧炭过程床层的温升较高 ,正常烧炭时 小于 50μLΠL 的干燥气体 ,每次烧炭过程中生成的

(催化剂碳含量为 5. 0 %) 床层的峰温在 540 ℃以 水其含量约 2 000μgΠg ,因此在烧炭过程中与催化

IFP 再生技术所需的再生气体入口温度较低 。

看出 ,当再生气体为干燥气体时 ,催化剂比表面积

的下降速度只是温度的函数 ,而当再生气体中有

3 再生气体入口温度和催化剂床层温度

一定的水分时 ,催化剂比表面积的下降速度既是

在 IFP 第二代连续重整技术的工业装置上烧 温度的函数又是水含量的函数 ,气相的水含量增

研究可知 ,烧炭反应速度是床层温度 、再生气体氧 相同规模的连续重整装置来说 ,采用 IFP 再生技

分压和催化剂碳含量的函数 。对某一种催化剂来 术比采用 UOP 再生技术所用的再生循环气体流量

说 ,当催化剂碳含量一定时 ,只需分析温度和再生 可以减少 30 %以上 。

气体氧分压对烧炭反应速度的影响 。

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

第 1 期 赵志海. IFP 与 UOP 连续重整再生技术烧炭过程的分析和比较

(2) 再生气体循环回路 : IFP 采用的是再生气 体干式冷循环 ,循环回路中的设备比较复杂 ,主要 有再生气体出口换热器 、碱洗冷却器 、碱洗塔 、干 燥器 、过滤器和再生气体循环压缩机 、电加热器

连续重整装置运行过程中出现的问题分析及处理

连续重整装置运行过程中出现的问题分析及处理摘要:本文主要总结了天津分公司0.8Mt/a重整运行过程中出现的典型问题以及采处理措施。

分析问题产生的原因,通过技术改造、工艺参数优化和设备更新等方式,解决装置运行过程中出现的原料硅含量超标、加氢反应器压降增高、重整进料换热器堵塞、再生运行不稳定等问题。

通过持续优化调整改造,实现了装置在不断变化生产条件下稳定高效运转。

关键词:重整硅含量压降优化加氢压降重整进料换热器连续再生运行1概况中国石化天津分公司0.8Mt/a连续重整装置于2000年6月建成投产。

采用全馏分石脑油和重石脑油作为原料,重整产品作为下游芳烃联合装置原料。

加氢部分处理能力0.6Mt/a,采用先分馏后加氢工艺设计。

重整部分采用超低压重整技术,设计反应压力0.35Mpa,目前使用石油化工科学研究院研制PS-Ⅶ催化剂。

催化剂再生部分采用UOPCycleMax连续再生工艺,催化剂再生能力681kg/h。

装置投产后一直高负荷连续运行,期间出现了各种问题。

针对出现问题,经过不断优化改造满足了生产条件变化,实现了高效、稳定生产。

2装置出现的问题和解决方案2.1预加氢反应器床层压降异常增加装置从2012年9月开工后至2015年6月,压降由0.01MPa缓慢增至0.05MPa。

随后预加氢压降增长速率突然加快,至2015年10月预加氢压降增长至0.3MPa。

反应器压降过高,预加氢氢烃比无法满足生产要求。

预加氢停工检修96小时,更换部分预加氢催化剂。

检修期间重整装置保持80%负荷运转,对天津公司原料和氢气平衡产生一定影响。

正常情况下,预加氢反应器床层压降增加一般是由于系统内杂质积累、频繁开停工、原料超标等多种因素引起,并且随着装置运行时间延长呈缓慢上升趋势[1]。

系统内常见的杂质主要是铁,原料中超标主要是烯烃特别是二烯烃,铁锈的形成累积及焦块的形成是导致预加氢反应器床层压降增加的常见主要原因。

按照上述常见原因进行了分析,发现本次预加氢压降升高并非属于上述常见情况。

连续重整再生烟气脱氯技术工业应用

第52卷第9期 辽 宁 化 工 Vol.52,No. 9 2023年9月 Liaoning Chemical Industry September,2023收稿日期: 2023-02-15连续重整再生烟气脱氯技术工业应用王国庆(中海石油炼化有限责任公司,北京 100010)摘 要: 阐述了某石化企业重整(II)装置UOP 采用的第三代催化剂再生工艺采用最新的Chlorsorb 氯吸收技术,表明了其再生烟气中的氯化氢和非甲烷总烃已无法满足当前环保要求,对比低温脱氯和高温脱氯两种再生烟气脱氯方案的优缺点,并展示了低温脱氯方案在某石化企业重整(II)装置的应用效果。

关 键 词:重整;再生烟气;低温脱氯;高温脱氯中图分类号:TQ014 文献标识码: A 文章编号: 1004-0935(2023)09-1374-04随着国家对安全环保的高度重视,2015年7月1日国家实施的《GB 31570—2015 石油炼制工业污染物排放标准》,该标准规定了石油炼制工业企业及其生产设施的水污染物和大气污染物排放限值、监测和监督管理要求,其中规定重整催化剂再生烟气排放氯化氢<10 mg/m 3,非甲烷总烃<30 mg/m 3[1]。

而根据某石化企业重整(II)再生烟气日常分析,氯化氢质量浓度为2~6 mg/m 3,非甲烷总烃为2 000~4 950 mg/m 3,显然不符合最新国家排放标准。

面对我国严格的环保新标准,某石化企业重整(II)通过实施技术改造在催化剂再生烟气排放后路新增两台脱氯罐,日常保证一开一备,使用低温固定床脱氯技术,高效解决再生烟气中氯化氢含量高的问题,避免氯化氢对设备和环境的污染。

同时,将新增烟气脱氯罐后路改至加热炉的风道中,一方面有效地脱除再生烟气中的非甲烷总烃,另一方面合理利用烟气余热,提高了加热炉热效率。

分析了脱氯罐的投用以及日常操作中的注意事项,以供同行借鉴。

1 再生烟气中HCl 和非甲烷总烃的来源某石化企业重整(II)采用UOP 第三代催化剂再生工艺“CycleMax Chlorsorb”,实现催化剂连续循环,同时完成催化剂再生,主要包括除尘、烧焦、氧/氯化、干燥、还原等步骤,催化剂的循环和再生由催化剂再生控制系统CRCS 来控制。

重整装置简介

成新的分子结构,而本身没有改变的物质。它是由活性组分和载体两部 分构成的。其中活性组分由金属组分和酸性组分两部分构成。重整催化 剂中的金属组分是重整催化剂的核心,它的基本作用是促进脱氢和加氢 反应;酸性组分的作用是促进重整催化剂的异构化和裂化性能,通常由 添加氯组元构成。载体的作用是担载活性组分,使其均匀分散。

化反应。因此,某一温度条件下的循环氢纯度、氢产率大小也是衡量催化剂选择 性的序幕。

对于生产高辛烷值汽油组分的催化剂,往往用辛烷值产率来综合评价催化剂 活性、选择性。辛烷值产率随反应温度升高而成拱桥形状,既有一个最高点在此 点温度下运转能取得最佳的效益。对于生产芳烃的催化剂,就是芳烃产率或芳烃 转化率来评价催化剂活性和选择性。

连续重整装置

中国石油华北石化四联合运行部

②催化剂选择性 严格地说,催化剂选择性应以某一芳烃含量或辛烷值是相对应的液体产品收

率来表征,尤其是不同催化剂选择性对比的时候。 对某一催化剂本身可以用某一温度条件下的液收来表示催化剂的选择性,因

为对此催化剂,该温度下的芳烃含量或辛烷值是已定的。 对催化剂选择性的要求,就是要求催化剂在反应过程中尽量减少不必要的裂

化学平衡

增加 稍减

增加 增加 增加 降低 促进 抑制 影响不大 影响不大

五员环烷 异构脱氢 吸热 500~550 很快 化学平衡 或反应速度

增加 稍减

增加 增加 增加 降低 促进 抑制 影响不大 影响不大

烷烃环化 脱氢 吸热 ~600

慢

反应速度

增加 稍减

增加 增加 增加 降低 促进 抑制 抑制 影响不大

104.0 3.5%(wt)(设计预期值) 85.2%(wt)(设计预期值)

连续重整再生系统运行问题与对策

198舟山石化116万吨/年连续重整装置是中海石油舟山石化四大装置之一。

主要有石脑油加氢分馏、重整反应、催化剂再生、芳烃分馏等部分组成。

催化剂再生部分采用采用的是美国环球油品公司(UOP)CycleMax三代专利技术,再生规模2000Ib/h。

积碳后的催化剂在气力输送下通过“L”阀组以连续的方式送到分离料斗,催化剂在重力的作用下依次通过再生器、氮封罐、闭锁料斗,在还原段还原后,得到再生后的催化剂。

其中闭锁料斗是实现连续催化重整催化剂连续循环和再生的关键,通过催化剂再生控制系统来完成催化剂的提升,并控制催化剂的提升循环速率[1]。

由于连续重整反应在低压、高温条件下进行,失氯和积碳速率较大[2],催化剂再生系统的连续正常运行是实现整个连续重整装置长周期运行的关键。

1 再生系统频繁触发热停的问题连续重整催化剂再生过程控制系统比较先进,基本可以实现异常状态下自动安全停车。

在既要实现再生催化剂靠重力作用在再生过程中的流动,又要在空气和氢气环境间的切换,主要通过在氢和空气环境间设立氮气泡通过控制合理的差压控制来实现,只有氮封罐压力同时略高于再生器、闭锁料斗才能在满足催化剂流动的情况下隔离空气和氢气环境,否则异常波动就会有安全风险,就需要触发强制停车动作,以保护装置的安全。

2 造成热停的原因分析造成再生热停的触发条件主要为氮封罐与闭锁料斗或氮封罐与再生器的差压小于0.5KPa延时10S触发热停车动作。

再生器压力通过排空气量控制再生器压力与闭锁料斗差压为零,氮封罐通过补氮调节控制氮封罐压力与闭锁料斗和再生器差压为5KPa,在正常情况下再生系统压力的高低有闭锁料斗压力决定。

闭锁料斗器直接排放至重整反应产物空冷前,所以再生系统压力基本和重整高分罐压力相等,同时随高分罐压力波动而波动。

通过分析确定闭锁料斗压力波动于排放气后路压力有关。

主要有两个因素,一是由于公司仅有一套重整装置,产氢大部分送下游馏分油加氢装置,无其它氢气来源,氢源比较单一,整个氢气管网相对比较薄弱,受外界因素影响比较大,重整气液分离罐(V3201)压力波动大。

再生塑料工艺流程

再生塑料工艺流程1.废旧塑料收集:废旧塑料来自于消费者的废弃物、工业废料、生产过程中的副产品等。

收集工作可以通过回收站、废物收购站、废塑料回收企业等完成。

2.分选和分类:收集到的废旧塑料需要经过分选和分类,将不同种类的塑料分开。

这一步通常是手工完成,也可以使用机械设备协助。

常用的分类方法包括根据塑料的类型(如聚乙烯、聚丙烯、聚氯乙烯等),颜色,尺寸等。

3.清洗:清洗是为了去除废旧塑料表面和内部的污染物。

包括油脂、灰尘、附着物等。

清洗可以采用物理方法如水洗和振动清洗,也可以使用化学方法如溶剂清洗。

4.粉碎:在这一步,废旧塑料被送入粉碎机,将其破碎成小颗粒。

这些小颗粒的大小可以根据具体需求来调整。

5.洗涤:给粉碎后的废旧塑料再进行一次洗涤,以彻底去除残留的污染物。

洗涤可以采用各种方式,如水洗、溶剂洗涤、气体洗涤等。

6.脱水:在洗涤过程后,将废旧塑料进行脱水。

这一步是为了去除残留在材料中的水分,以免影响后续的加工过程。

7.干燥:将脱水后的废旧塑料送入干燥机进行干燥。

干燥是为了去除废旧塑料中的湿气,保证塑料的质量。

8.熔融:通过加热和加压,将干燥后的废旧塑料熔化成液态。

通常使用熔融机或挤出机进行熔融过程。

9.过滤:熔融后的塑料中可能会有一些杂质,需要通过过滤设备进行去除。

常用的过滤方法包括筛网过滤、离心过滤和真空过滤等。

10.冷却:经过过滤后的塑料被冷却至固态。

可以使用冷却塔或冷却机进行冷却。

11.切割和造粒:将冷却后的塑料进行切割和造粒,得到粒状的再生塑料颗粒。

造粒可以通过切割机、颗粒机等设备进行。

12.检测和测试:对得到的再生塑料颗粒进行质量检测和性能测试,如密度、熔融指数、力学性能等参数的测定。

13.包装和储存:将通过检测合格的再生塑料颗粒进行包装,并储存入库。

可以使用编织袋、塑料桶等包装材料。

需要注意的是,不同的再生塑料工艺流程可能会有一些区别和细微的差异,具体的步骤也会根据废旧塑料的种类和质量等而有所不同。

催化重整再生系统

催化重整再生系统操作再生系统的组成催化剂再生是采用UOP第三代催化剂再生工艺“CycleMax”,实现催化剂连续循环,同时完成催化剂再生。

来自第四重整反应器积炭的待生催化剂被提升至再生部分,依次进行催化剂的烧焦、氯氧化(补氯和金属的再分散)、干燥和冷却。

再生后的催化剂经闭锁料斗循环回还原区进行二段还原(氧化态变为还原态),再经下降管至第一重整反应器并依次经过第二、第三反应器,最后到达第四反应器完成一个循环。

催化剂的循环和再生由催化剂再生控制系统CRCS来控制。

1.再生器内部是两层约翰逊筛网结构,内层网为倒梯形锥网,其主要目的:一是减少待生催化剂在再生器顶层高温、高水、低氧烧焦区的停留时间,有利于减少催化剂比表面的损失;二是增加催化剂在再生器低层部位的停留时间,确保催化剂进入氯化区前烧焦完全。

2.还原区位于重整第一反应器顶部,降低了再生系统的高度。

还原区为两段还原,在上部床层进行低温还原,脱除大量水分;在下部床层干燥条件下进行高温还原,防止高温、高水环境造成催化剂活性损失。

3.直接采用再接触的重整氢作为催化剂还原氢;氯化段采用蒸汽套管加热方式加热氯化物。

4.催化剂输送系统采用“L”阀组提升;提升管采用无直角弯头的特殊弯管,使催化剂的磨损减至最小。

5.待生催化剂的提升气和淘析气都采用氮气,分别设提升风机及除尘风机进行氮气循环,保障系统安全性,并降低了对粉尘收集系统的要求。

6.设计了两套催化剂加料系统,可根据催化剂不同,分别实现装置不停车在线装卸更换催化剂。

7.为了符合环保要求,再生气排放设置了碱洗系统。

再生系统基本功能CRCS控制系统UOP CycleMax催化剂再生控制系统CRCS是一个可编程的控制包,专门用于催化剂再生系统。

它与DCS一起使用,对催化剂再生系统进行闭锁料斗阀门斜坡控制和逻辑控制,调节通过再生器和反应器系统的催化剂流量。

CRCS控制系统自带一个控制柜和提供与DCS通讯的接口,操作员可在控制柜中监视和控制再生系统。

连续重整装置详细介绍

6连续重整装置安全培训培训背景:装置投产之前或预备阶段学习培训对象:工人及生产管理人员培训目的:为制定操作规程及安全生产做准备。

培训内容建议:a、装置概况;b、物料危险性分析;c、工艺过程危险性分析;d、设备危险因素;e、危险有害因素分析(毒性、噪声振动、高温、腐蚀);f、事故案例;g、重大危险源分析;h、定性定量评价(PHA、FTA、危险度评价)形式要求:a、培训文字材料;b、PPT注意:采用最新的标准规范。

言简意赅,避免长篇大论和废话,所采用的标准规范要在材料中注明。

6.1装置概况根据全厂加工总流程的安排,需建设一套220×104t/a连续重整装置(实际处理量为208.05×104t/a)。

本装置原料为装置外来的精制石脑油,主要产品有高辛烷值汽油调合组分、苯和混合二甲苯,同时副产H2。

6.1.1装置名称中国石油天然气股份有限公司广西石化分公司220×104t/a连续重整装置。

6.1.2装置规模及组成⑴装置规模重整反应部分设计规模为220×104t/a(实际处理量为208.05×104t/a);催化剂再生部分设计规模为2041kg/h(4500磅/时);苯抽提部分设计规模为55×104t/a;二甲苯分馏部分设计规模为130×104t/a(脱庚烷塔进料127.66×104t /a)。

装置设计年开工8400小时。

操作弹性为60%~110%。

⑵装置组成装置包括连续重整反应部分、氢气再接触、催化剂再生部分、苯抽提部分和二甲苯分馏部分。

6.1.3原料及产品6.1.3.1原料及产品性质⑴原料及其性质装置主要原料为上游装置生产的精制石脑油。

辅助原料有重整催化剂、低温脱氯剂、抽提蒸馏溶剂、消泡剂(硅油)、单乙醇胺、白土。

为了提高连续重整装置的适应能力,在设计中连续重整装置的进料提供了两种工况,即工况A(贫料)和工况B(富料)。

精制石脑油的性质见表6.1-1,6.1-2,重整原料杂质含量指标见表6.1-3。

浅谈氯吸附cyclemax催化剂再生差压

2020年02月2.5.1外部条件气相色谱仪对外界温度、湿度有一定的要求,外部温度保持在5-35℃,湿度保持在20-80%。

空气湿度较大的南方地区,仪器会出现绝缘性能下降、检测器受潮等现象,从而导致很多异常情况的出现。

2.5.2.使用过程中的维护在含氟制冷剂的检测过程中,长时间检测样品,会导致衬管被污染的现象发生,需要及时的清理或者更换,避免异常峰的产生。

2.5.3色谱柱的维护先在高温下老化柱子,用载气将污染物冲洗出来;若柱性能仍不能恢复,就从仪器上卸下柱子,将柱头截去10cm 或更长(柱头是最容易被污染的),再安装上测试。

3结语气相色谱法发展至今已经成为一门相对成熟的分析技术,对于提升含氟制冷剂分析的效率和水平而言,其重要性不严而喻,不仅能有效地提高分析的精确性和精密度,最大限度地降低了分析的成本,有效提高氟化工的生产率,促进含氟制冷剂化工产业的现代化发展。

参考文献:[1]王小妮,许云峰.气相色谱法在煤化工分析中的应用思考[J ].化工管理,2018,(18):209-210.[2]GB/T31400-2015,氟代烷烃不凝性气体(NCG )的测定气相色谱法〔S 〕.[3]GB /T33063-2016,制冷剂用氟代烯烃不凝性气体(NCG )测定通用方法〔S 〕.[4]GB/T7375-2006,工业用氟代甲烷类纯度的测定气相色谱法〔S 〕.[5]GB/T7373-2006,工业用二氟一氯甲烷(HCFC-22)〔S 〕.[6]HG/T4634-2014,工业用二氟甲烷(HFC-32)〔S 〕.[7]HG/T4633-2014,工业用五氟乙烷(HFC-125)〔S 〕.[8]GB/T19602-2004,工业用1,1-二氟乙烷(HFC-152a )〔S 〕.[9]HG/T4795-2014,工业用1,1-二氟-1-氯乙烷(HCFC-142b )〔S 〕.[10]HG/T4794-2014,工业用1,1,1-三氟乙烷(HFC-143a )〔S 〕.[11]GB /T18826-2016,工业用1,1,1,2-四氟乙烷(HFC-134a )〔S 〕.[12]GB /T33386-2016,工业用2,3,3,3-四氟丙烯(HFO-1234yf)〔S 〕.[13]GB /T33387-2016,工业用反式-1,3,3,3-四氟丙烯[HFO-1234ze(E)]〔S 〕.[14]GB /T36692-2018,工业用顺式-1,3,3,3-四氟丙烯[HFO-1234ze(Z)]〔S 〕.浅谈氯吸附CycleMax催化剂再生差压韦见中(中国石油广东石化,广东惠来515200)摘要:广东石化新建2*300万吨/年连续重整装置催化剂再生部分采用UOP 新改进的含氯吸附的CycleMax 工艺技术,文章介绍了影响催化剂再生安全、平稳运行的几个重要的差压,为以后催化剂再生装置的安全、平稳运行提供一些安全保障。

UPCORE技术介绍

顺流再生

优势

• 经过多年验证 • 每一制水周期都通过反洗清洁树 脂床

Resin Bed Resin Bed

Co-Current

缺陷

• 消耗大量再生液 • 产水质量低

Service

Regeneration

• 产水量低

®™ Trademark of The Dow Chemical Company (“Dow”) or an affiliated company of Dow

UPCORE System :

运行步骤 运行步骤

动画演示

®™ Trademark of The Dow Chemical Company (“Dow”) or an affiliated company of Dow

UPCORE System : 再生步骤中的水力学现象

树脂床压缩比例 % Step 3 Step 2

UPCORE System : 再生剂的注入和置换

再生剂注入 (Step 2)

再生剂置换 (Step 3)

悬浮的惰性 树脂

Resin Bed

Resin Bed

水垫层 再生剂 清洗水

®™ Trademark of The Dow Chemical Company (“Dow”) or an affiliated company of Dow

UPCORE System : 沉降

树脂沉降 (Step 4)

惰性树脂 树脂床

水垫层

水垫层向上移动 树脂逐层沉降 树脂中夹杂的悬浮颗粒/树脂碎片随着水垫层向上移动 树脂床重新被松动,但不乱层

• • • •

®™ Trademark of The Dow Chemical Company (“Dow”) or an affiliated company of Dow

连续催化重整工艺技术进展_杨敏

0 引言催化重整装置是炼油与石油化工生产过程中十分重要的二次加工装置。

在炼油生产中,其主要以常减压直馏石脑油为原料,在一定温度、压力下,利用催化剂促使烃类分子结构重新排列,正构的芳烃异构化,非芳烃转化为芳烃,生产高辛烷值汽油调和组分、苯、甲苯、二甲苯和副产大量氢气的工艺过程。

在这个能源日益危急的时代,随着开采难度的增加、原油劣质化程度的提高,重整装置充分利用油品的性质,生产高辛烷值的汽油和符合市场需求的芳烃,将油品的价值利用到最高。

在环保压力越发严峻的今天,重整装置同时生产清洁的能源产品并为现代环保装置-加氢装置提供廉价的氢气。

所以,催化重整装置在石化工业中起着越来越重要的作用。

1 连续重整工艺按催化剂的再生方式,催化重整可以分为非连续再生重整(半再生重整及循环再生重整)和连续再生催化重整(连续重整)。

连续重整的主要优势在于催化剂是在反应器间连续移动,催化剂始终保持在接近新鲜催化剂的良好活性下。

连续重整装置设有单独的催化剂再生循环系统,四反流出的催化剂先被提升到分离器进行碎剂分离,分离出破碎的催化剂,然后进入一个特殊结构的再生器中进行再生,其中经烧焦—氧氯化—干燥冷却—H 2还原,再生后的新鲜剂接着进入第一反应器,随着反应的深入,催化剂依次流经二反、三反和四反,第四反应器流出的催化剂又送至再生系统进行再生,从而实现了积碳催化剂的连续再生。

由于催化剂能连续不断的再生,所以操作较稳定、装置运转周期长。

同时连续重整对不同原料有较大的灵活性,能生产高辛烷值的汽油,重整油收率也较高。

因此连续重整在调整汽油结构、提高汽油质量方面起到了非常重要的作用。

目前各炼厂普遍采用连续重整工艺。

1.1 国外连续重整工艺国外连续重整起步很早,发展也较快,拥有自主专利技术的主要有美国环球油公司(UOP)和法国油品研究院(IFP)2家。

下面就着重介绍这两家公司的连续重整工艺发展史。

上世纪70年代初,UOP 连续重整技术CCR Platforming连续催化重整工艺技术进展杨敏(北海炼化有限公司, 广西 北海 536000)摘要:本文重点从连续重整工艺和催化剂两方面阐述了国内外连续重整技术的进展,并针对我国连续重整工艺发展情况,提出了几点看法。

关于再生设备生产流程

关于再生设备生产流程从6月3日,用再生设备打料共计生产16148.3吨。

通过这段时间的生产,大体摸索出了再生设备的生产流程和注意事项。

大概可以分为三大部分:1、再生设备启动前准备;2、再生设备启动运转;3、再生设备停机和清理。

现将以上三个大的部门做一个详细的说明。

一、再生设备启动前的准备工作,该步是设备能否正常生产的大前提,如果该步不做仔细,会造成设备启动后的正常运转,直接影响原生设备的运转,两套设备要保证启动后都能正常运转,否则没问题的设备也要停机。

关于再生设备的启动前准备检查工作有以下几项:1、开启导热油循环泵,给渣油管道和渣油循环泵预热。

预热标准是渣油循环泵能够正常启动,当用手转动渣油泵的轴对,渣油泵可以转动即可。

在渣油泵正常转起来以后,导热油泵要停掉。

关掉导热油阀门,防止渣油过热,产生气泡,影响燃烧。

2、开启渣油循环泵。

在保证渣油泵里的渣油已经溶化,炸油循环泵可以正常转动的情况下,开启渣油循环泵,然后到渣油高温罐的回油口处,查看回油是否正常。

3、查看再生设备二楼的储气罐里柴油。

在开机之前,一定要检查再生设备二楼的储气罐里是否有柴油,如果少或者没有,要及时开启柴油泵,给储气罐注入柴油。

注入标准为,柴油达到观察管的2/3为佳。

如果储气罐里没有柴油,会黏结再生设备的放料口和入拌缸皮带。

4、入拌缸皮带上方的流口里面要喷洒一遍柴油或废导热油,防止热料的粘到上面,便于以后清理。

5、查看乙炔气瓶气量。

看料人员把乙炔气瓶打开,操作人员把点火模式调成手动点火,打开煤气阀,如果检测OK,说明乙炔没问题。

如果检测低,首先查看乙炔气瓶压力表,如果压力够,说明设备煤气电磁阀有问题;如果压力低,说明乙炔气量不够。

6、检查再生储存仓和再生冷料斗里是否有料。

再生储存仓里如果有料,要提前放掉,不然容易造成杜仓。

再生冷料仓里如果有料,再生仓平皮带不容易启动。

二、再生设备启动运转工作,该步是打再生料的核心。

具体流程和操作步骤如下:1、先启动原生设备。

车辆后处理再生工艺流程

车辆后处理再生工艺流程英文回答:Vehicle Aftertreatment Regeneration Process.The vehicle aftertreatment regeneration process is a crucial component of modern diesel engines, designed to reduce harmful emissions and meet stringent environmental regulations. This process involves the periodic removal of accumulated soot and particulate matter from the diesel particulate filter (DPF) or selective catalytic reduction (SCR) system. The regeneration process is initiated automatically by the engine control unit (ECU) based on predetermined criteria, such as exhaust temperature, exhaust pressure, and soot load.DPF Regeneration.During DPF regeneration, the ECU injects additional fuel into the engine, raising the exhaust temperature andinitiating a chemical reaction that burns off the accumulated soot and particulate matter. The process can be active or passive, depending on the specific design of the DPF system.In active regeneration, fuel is injected directly into the DPF, creating a localized high-temperature zone that promotes soot combustion. This process is typically used when the DPF load is high or when the vehicle is operating at low speeds or under load.In passive regeneration, the exhaust gas temperature is raised through normal engine operation, such as during highway driving or under high load. As the exhaust temperature increases, the soot particles are oxidized and burned off without the need for additional fuel injection.SCR Regeneration.SCR systems use a catalyst and a reducing agent, such as urea, to convert nitrogen oxides (NOx) into harmless nitrogen and water. Over time, the SCR catalyst can becomedeactivated due to the accumulation of ash and other contaminants. To maintain optimal SCR performance, a regeneration process is performed to remove these deposits.SCR regeneration involves injecting a small amount of urea into the exhaust stream upstream of the SCR catalyst. The urea decomposes and reacts with the accumulated contaminants, forming volatile compounds that are released into the exhaust. The regeneration process is controlled by the ECU based on factors such as catalyst temperature, NOx levels, and urea consumption.Benefits of Aftertreatment Regeneration.The vehicle aftertreatment regeneration process provides numerous benefits, including:Reduced emissions of particulate matter and NOx.Improved engine performance and efficiency.Extended lifespan of the aftertreatment components.Compliance with environmental regulations.中文回答:车辆后处理再生工艺流程。

连续重整催化剂再生控制系统闭锁料斗控制研究

热停车的安全联锁和启停顺控,及电加热器、程控阀门等设备的 化剂依靠重力自还原区底部流入第一重整反应器,完成催化剂自

控制。控制 PES 是具有高级阀门斜坡控制功能的 Moore APACS+ 反应—待生—再生的循环 [2]。

系统,主要完成再生、待生提升线差压控制及催化剂流量控制, 3 闭锁料斗控制流程

今日自动化

Automation Today

智能控制技术

Intelligent control technology

2021年第4期

2021 No.4

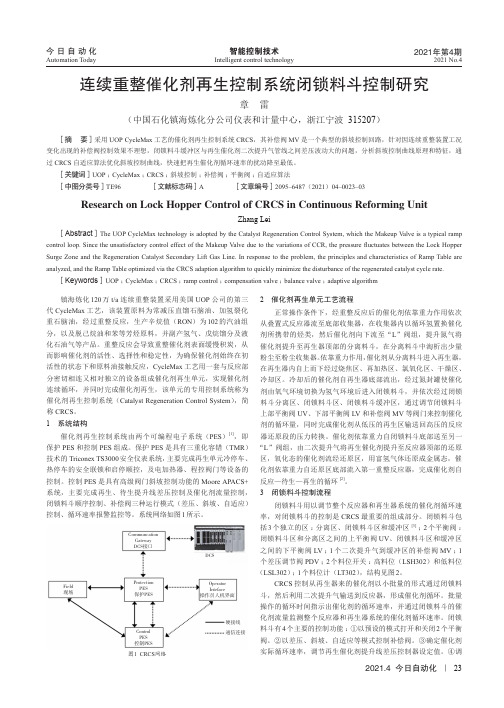

连续重整催化剂再生控制系统闭锁料斗控制研究

章 雷 (中国石化镇海炼化分公司仪表和计量中心,浙江宁波 315207)

[摘 要]采用 UOP CycleMax 工艺的催化剂再生控制系统 CRCS,其补偿阀 MV 是一个典型的斜坡控制回路,针对因连续重整装置工况 变化出现的补偿阀控制效果不理想,闭锁料斗缓冲区与再生催化剂二次提升气管线之间差压波动大的问题,分析斜坡控制曲线原理和特征,通 过 CRCS 自适应算法优化斜坡控制曲线,快速把再生催化剂循环速率的扰动降至最低。

(LSL302);1 个料位计(LT302),结构见图 2。

Field 现场

Protection PES

保护PES

Operator Inteface 操作员人机界面

CRCS 控制从再生器来的催化剂以小批量的形式通过闭锁料 斗,然后利用二次提升气输送到反应器,形成催化剂循环。批量

操作的循环时间指示出催化剂的循环速率,并通过闭锁料斗的催

[Keywords]UOP ;CycleMax ;CRCS ;ramp control ;compensation valve ;balance valve ;adaptive algorithm

IFP与UOP连续重整再生技术烧炭过程的分析和比较

《电流的磁场》教学目标:1、知识目标(1)认识电流的磁效应。

(2)知道通电导体周围存在着磁场;通电螺线管的磁场与条形磁体相似。

2、过程与方法(1)观察和体验通电导体与磁体之间的相互作用,初步了解电和磁之间有某种关系。

(2)探究通电螺线管外部磁场的方向。

(3)掌握右手螺旋定则,并会利用它判断通电螺线管的磁场方向。

3、情感态度与价值观通过认识电与磁之间的相互联系,使学生乐于探索自然界的奥秘。

教学重点:1、通过奥斯特实验认识电流的磁效应。

2、探究通电螺线管的磁场的特点。

3、利用右手螺旋定则判断通电螺线管的磁场方向。

教学难点:探究通电螺线管的极性与电流方向之间关系。

教学过程:一、复习提问引入新课教师问:电现象和磁现象之间有哪些相似点?教师引导学生填写下表内容:问:题?答:电现象和磁现象之间有很大的联系。

教师演示:条形磁铁会使放入其中的小磁针发生偏转,引导学生对实验进行观察,并进行思考:小磁针为什么会发生偏转?问:除了条形磁体以外,还有什么办法可以令小磁针发生偏转?学生猜想:“电”能不能使小磁针发生偏转。

二、新课教学:1、奥斯特实验:简介奥斯特发现电流磁效应的过程,并引导学生进行进一步的探索。

教师简述实验方法:(1)在桌面上放一小磁针,观察小磁针静止时两极的指向?(2)触接电路,观察小磁针N极的方向是否发生偏转?(3)改变电流的方向,重做实验,你能发现什么现象?教师总结:通电导体的周围有磁场,磁场的方向跟电流的方向有关。

这种现象叫做电流的磁效应。

2、通电螺线管演示实验:(1)让电流通过直导线,观察导线能否吸起大头针。

(2)把导线绕成螺线管,通电后观察能否吸气大头针。

问:“为什么直导线通电时连一根大头针都吸不动?把导线绕在圆筒上,做成螺线管,为什么磁场就会强得多?”教师引导学生分析。

总结:把导线绕在圆筒上制成螺线管。

用手演示导线的绕制方法,让学生熟悉两类绕制方法。

3、通电螺线管的磁场分布教师通过课件展示条形磁体的磁场分布图。

18兆欧超纯水树脂正确的再生与步骤

18兆欧超纯水树脂正确的再生与步骤18兆欧超纯水树脂正确的再生与步骤目前国内高、超纯水用户对此产品的应用不是很了解,所以普遍存在盲目追崇昂贵的进口抛光混床树脂,而国内部分小树脂生产企业,为了获得,以不合格的低价的产品参加市场恶性低价竞争,也导致了部分用户对国产抛光树脂的不认可,希望通过交流,让广阔终端用户了解产品的理化性能和应用方法。

什么是抛光树脂?人们常说的抛光树脂一般用于超纯水处置系统末端,来保证系统出水水质能够维持用水标准。

一般出水水质都能实现18兆欧以上,以及对TOC、SIO2都有确定的掌控本领。

抛光树脂出厂的离子型态都是H、OH型,装填后即可使用无需再生。

抛光树脂用途:适合用于再以RO、EDI为前置处置设备的超纯水系统中作为终端精致混床制取超纯水。

广泛应用于电子行业半导体生产,试验室制取超纯水,激光切割,医疗系统,慢走丝线切割,机械设备循环内冷水,部分光学料子和电子产品生产用水,太阳能生产线用水(不包含多晶硅生产)等行业应用!抛光树脂注意事项1.抛光树脂(是由高度纯化、转型的H型阳树脂和OH型阴树脂预混合而成,假如装填和操作恰当,在初的周期中即可制备出电阻率大于18.0MΩ.cm和TOC小于10ppb的超纯水。

2.树脂开封后长时间暴露在空气中会吸取二氧化碳,因此拆包需尽快使用。

不使用部分须当心密封,存放于避光阴凉处,环境温度以540℃为宜。

3.在运输、储存和装填过程中,任何无机或有机物质的接触都会使树脂受到污染,从而降低出水水质;影响运行工况。

因此必须保证全部用于装填、操作的设备和水不会污染树脂。

全部与树脂接触的水都必须使用高纯水(本文中所涉及到的水均指"高纯水",即电阻率大于等于10MΩ.cm,同时TOC尽可能低于30ppb的水),全部接触树脂的设备或器具都要在使用前经过高纯水清洗。

4.如为换装树脂,设备中原有的旧树脂必须从树脂容器中移去,树脂容器内部清洁无杂质。