厌氧—缺氧—好氧生物脱氮除磷工艺设计计算

生物除磷工艺

生物除磷工艺磷是生物圈中的重要元素之一,是生命活动的一种必需元素,也是一切生物重要的营养元素。

它不仅是生物细胞中的重要组成成分,而且在遗传物质的组成和能量贮存中都是必需的。

在大多数情况下,磷循环是一个单向流动过程,磷被利用后,以污水的形式排入水体,是一种不可再生且面临枯竭的重要自然资源。

城市污水中的磷主要来源于人类排泄物、食物残渣、工商企业、合成洗涤剂和家用清洗剂、农药和化肥。

对其中的磷若不进行处理,则容易引起受纳水体的富营养化。

水体富营养化就意味着藻类(主要是蓝藻中的微囊藻属Microcystis、腔球藻属Coelosphaerium和鱼腥藻属Anabaena)的过量增长,其直接后果就是淡水水体发生“水华”,海洋发生“赤潮”,随后藻类死亡,最后造成水体质量恶化和水生态环境的破坏,严重的则将进一步影响人类健康。

目前,生物除磷技术有两种作用机理:一类是聚磷菌(Polyphosphate accumulating organisms,PAOs)以O2作为电子受体,在好氧条件下完成吸磷;另一类是反硝化聚磷菌(Denitrifying Phosphate Removal Bacteria,DPB)以NO3-作为电子受体,在缺氧条件下完成吸磷。

两者都在厌氧条件下释磷,并吸收水中挥发性脂肪酸(Volatile fatty acids,VFA),完成磷的代谢循环。

1 生物除磷原理1.1 传统的厌氧-好氧除磷原理在厌氧段,兼性细菌通过发酵作用,将污水中溶解性BOD转化为低分子发酵产物挥发脂肪酸(VFA) 。

聚磷菌此阶段分解体内的聚磷酸盐产生ATP,并利用ATP将水中的低分子发酵产物等有机物摄入细胞内,以聚-β-羟基丁酸(PHB) 、聚-β-羟基链烷酸( PHA)及糖原等有机颗粒的形式贮存于体内,所需的能量来自聚磷酸盐的水解及细胞内糖的酵解,同时还将分解聚磷酸盐所产生的磷酸释放到胞外,即厌氧放磷。

在好氧段,聚磷菌又可以利用聚-β-羟基丁酸盐氧化分解所释放的能量来摄取污水中的磷,并把所摄取的磷合成聚磷酸盐贮存于细胞内。

AO工艺及其改进工艺

2 A /O工艺的缺点

很难同时取得好的脱氧除磷效果 。 反硝化菌与聚磷菌之间存在碳源的竞争 污泥中的硝酸盐氮,亚硝酸盐氮在二沉池中发 生反硝化产生的氮气附着在污泥的表面而使其 污泥的沉降性能较差,出水SS升高

A2/O工艺弊端的一些解决措施

从硝酸盐影响污泥释磷问题而提出的改进工艺 针对碳源不足而采取的一些措施 随着 DPB(反硝化除磷细菌)的发现形成的 以厌氧污泥中 PHB(兼性厌氧反硝化除磷菌) 为反硝化除磷工艺 避免硝酸盐氮,亚硝酸盐氮在二沉池或厌氧池 反硝化 提出的工艺

投加甲醇、乙醇、乙酸等或易生物降解的碳源 不设置初沉池或者缩短初沉池的水力停留时间, 可以使沉砂池中部分有机物直接进入生化系统 中 改变传统 A2/O 工艺空间布局

倒置 A2/O 脱氮除磷工艺

工艺流程 :

分点进水倒置A2/O 脱氮除磷工艺

工艺流程 :

多模式A2/O 脱氮除磷工艺

工艺流程 :

工艺流程 :

NPR 脱氮除磷工艺

为避免硝酸盐氮,亚硝酸盐氮在二沉池或厌氧 池反硝化影响除磷效果,有关学者开发的 NRP 脱氮除磷新工艺。

NPR 脱氮除磷工艺

工艺流程 :

谢谢!

2 A /O工艺及其改进工艺

2 A /O工艺

A2/O工艺是Anaerobic-Anoxic-Oxic的英文缩 写,它是厌氧-缺氧-好氧生物脱氮除磷工艺的 简称。该工艺处理效率一般能达到:BOD5和 SS为90%~95%,总氮为70%以上,总磷为 90%左右,一般适用于要求脱氮除磷的大中型 城市污水厂。但A2/O工艺的基建费和运行费均 高于普通活性污泥法,运行管理要求高

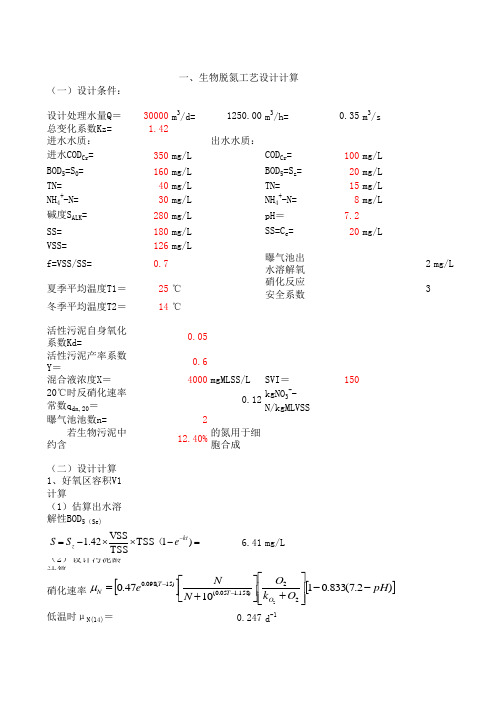

生物脱氮除磷AO工艺设计计算

(一)设计条件:设计处理水量Q=30000m 3/d=1250.00m 3/h=0.35m 3/s总变化系数Kz= 1.42进水水质:出水水质:进水COD Cr =350mg/L COD Cr =100mg/L BOD 5=S 0=160mg/L BOD 5=S z =20mg/L TN=40mg/L TN=15mg/L NH 4+-N=30mg/L NH 4+-N=8mg/L 碱度S ALK =280mg/L pH=7.2SS=180mg/L SS=C e =20mg/LVSS=126mg/L f=VSS/SS=0.7曝气池出水溶解氧2mg/L 夏季平均温度T1=25℃硝化反应安全系数3冬季平均温度T2=14℃活性污泥自身氧化系数Kd=0.05活性污泥产率系数Y=0.6混合液浓度X=4000mgMLSS/LSVI=15020℃时反硝化速率常数q dn,20=0.12kgNO 3--N/kgMLVSS曝气池池数n=2 若生物污泥中约含12.40%的氮用于细胞合成(二)设计计算1、好氧区容积V1计算(1)估算出水溶解性BOD 5(Se)6.41mg/L(2)设计污泥龄计算硝化速率低温时μN(14)=0.247d -1一、生物脱氮工艺设计计算=-⨯⨯-=-)1TSS TSSVSS42.1kt z e S S ([][])2.7(833.011047.022)158.105.0()15(098.02pH O k O N N e O T T N --⎥⎥⎦⎤⎢⎢⎣⎡+⎥⎦⎤⎢⎣⎡+=--μ硝化反应所需的最小泥龄θc m = 4.041d 设计污泥龄θc =12.122d(3)好氧区容积V 1=7451.9m 3好氧区水力停留时间t 1=5.96h2、缺氧区容积V 2(1)需还原的硝酸盐氮量计算微生物同化作用去除的总氮=7.11mg/L被氧化的氨氮=进水总氮量-出水氨氮量-用于合成的总氮量=24.89mg/L所需脱硝量=进水总氮量-出水总氮量-用于合成的总氮量=17.89mg/L需还原的硝酸盐氮量N T =536.56kg/d(2)反硝化速率q dn,T =q dn,20θT-20=(θ为温度系数,取1.08)0.076kgNO 3--N/kgMLVSS(3)缺氧区容积V 2=2534.1m 3缺氧区水力停留时间t 2=V 2/Q= 2.03h 3、曝气池总容积V =V 1+V 2=9986.0m 3系统总污泥龄=好氧污泥龄+缺氧池泥龄=16.24d4、碱度校核每氧化1mgNH 4+-N需消耗7.14mg碱度;去除1mgBOD 5产生0.1mg碱度;)1()(01c d V c K X S S Q Y V θθ+-=VT dn T X q N V ,21000⨯=)1()(124.00c d W K S S Y N θ+-=每还原1mgNO 3--N产生3.57mg碱度;剩余碱度S ALK1=进水碱度-硝化消耗碱度+反硝化产生碱度+去除BOD 5产生碱度=181.53mg/L>100mg/L(以 CaCO 3计)5、污泥回流比及混合液回流比(1)污泥回流比R 计算=80001.2混合液悬浮固体浓度X(MLSS)=4000mg/L 污泥回流比R=X/(X R -X)=100%(一般取50~100%)(2)混合液回流比R 内计算总氮率ηN =(进水TN-出水TN)/进水TN=62.50%混合液回流比R 内=η/(1-η)=167%6、剩余污泥量(1)生物污泥产量1525.5kg/d(2)非生物污泥量P S P S =Q(X 1-X e )=1020kg/d (3)剩余污泥量ΔX ΔX=P X +P S =2545.5kg/d设剩余污泥含水率按99.20%计算7、反应池主要尺寸计算(1)好氧反应池mg/L (r为考虑污泥在沉淀池中停留时间、池深、污泥厚度等因素的系数,取r SVIX R 610==+-=c d X K S S YQ P θ1)(0设2座曝气池,每座容积V单=V/n=3725.96m3曝气池有效水深h=4m 曝气池单座有效面积A单=V单/h=931.49m2采用3廊道,廊道宽b=6m曝气池长度L=A单/B=51.7m 校核宽深比b/h= 1.50校核长宽比L/b=8.62曝气池超高取1m,曝气池总高度H=5m(2)缺氧池尺寸设2座缺氧池,每座容积V单=V/n=1267.05m3缺氧池有效水深h= 4.1m 缺氧池单座有效面积A单=V单/h=309.04m2缺氧池长度L=好氧池宽度=18.0m 缺氧池宽度B=A/L=17.2m8、进出水口设计(1)进水管。

A2-O除磷脱氮工艺设计计算(上)

A2-O除磷脱氮工艺设计计算(上)A2/O除磷脱氮工艺设计计算(上)一、引言随着城市化进程的加速以及水资源紧缺问题的愈发突出,废水处理技术的研究和应用变得日益重要。

磷和氮是废水中主要的污染物之一,对水环境和生态系统造成了严重的影响。

因此,除磷脱氮工艺的设计和计算成为了废水处理领域的重点研究。

A2/O工艺是一种常见的除磷脱氮工艺,其优点在于除磷效果好、占地面积小以及运行稳定等。

本文将重点介绍A2/O除磷脱氮工艺的设计和计算。

二、A2/O工艺简介A2/O工艺是Anoxic/Anaerobic/Oxic工艺的简称。

其处理流程主要包括缺氧池(Anoxic Tank)、厌氧池(Anaerobic Tank)和好氧池(Oxic Tank)三个单元。

整个工艺流程分为两个阶段进行:第一阶段为除磷阶段,即缺氧池和厌氧池对废水进行预处理,使磷酸盐转化为可沉淀的磷酸钙;第二阶段为脱氮阶段,即好氧池中利用硝化反应将废水中的氨氮转化为硝酸盐,并通过反硝化反应将硝酸盐转化为氮气释放到大气中。

三、设计和计算方法1. 初始数据收集在进行A2/O工艺设计和计算之前,需要收集一些初始数据。

包括废水的流量、COD(化学需氧量)浓度、总氮浓度和总磷浓度等参数。

这些数据将用于后续的工艺设计和计算。

2. 缺氧池尺寸计算缺氧池的设计是为了提供合适的环境,使得磷酸钙形成并沉淀。

缺氧池的尺寸可以通过以下公式进行计算:V_anoxic = Q * t_anoxic其中,V_anoxic是缺氧池的体积,Q是废水的流量,t_anoxic是废水在缺氧池内停留的时间。

3. 厌氧池尺寸计算厌氧池主要用于实施碳源回流,提供反硝化所需的有机碳。

厌氧池的尺寸计算可以通过以下公式进行:V_anaerobic = Q * t_anaerobic其中,V_anaerobic是厌氧池的体积,t_anaerobic是废水在厌氧池内停留的时间。

4. 好氧池尺寸计算好氧池是氨氮通过硝化反应转化为硝酸盐的地方。

厌氧—缺氧—好氧生物脱氮除磷工艺设计计算

厌氧—缺氧—好氧生物脱氮除磷工艺设计计算生物脱氮除磷是一种通过厌氧菌和好氧菌共同作用来去除废水中的氮和磷的处理工艺。

该工艺主要包括厌氧反硝化除磷和好氧硝化除磷两个步骤,可以有效地减少废水中的氮和磷含量,达到环境排放标准。

下面将介绍该工艺的设计计算流程。

1.厌氧反硝化除磷设计计算1.1确定厌氧区域反硝化除磷装置的容积根据出水目标和进水水质参数,确定硝化除磷装置的容积。

厌氧区域反硝化除磷装置通常采用厌氧池或厌氧反应器,其容积可以根据以下公式计算:V_an = Q × HRT_an其中,V_an为厌氧区域反硝化除磷装置的容积(m3),Q为进水流量(m3/d),HRT_an为厌氧区域的停留时间(d)。

1.2确定厌氧菌的氮和磷去除效率根据厌氧反硝化除磷装置的设计目标和进水水质参数,确定厌氧区域的氮和磷去除效率。

根据实际情况,可以选择合适的厌氧菌类型和操作条件来实现预期的去除效果。

2.好氧硝化除磷设计计算2.1确定好氧区域硝化除磷装置的容积根据出水目标和进水水质参数,确定硝化除磷装置的容积。

好氧区域硝化除磷装置通常采用好氧池或好氧反应器,其容积可以根据以下公式计算:V_ao = Q × HRT_ao其中,V_ao为好氧区域硝化除磷装置的容积(m3),HRT_ao为好氧区域的停留时间(d)。

2.2确定好氧菌的氮和磷去除效率根据好氧硝化除磷装置的设计目标和进水水质参数,确定好氧区域的氮和磷去除效率。

根据实际情况,可以选择合适的好氧菌类型和操作条件来实现预期的去除效果。

3.总体设计计算根据上述步骤确定的厌氧区域和好氧区域的容积和停留时间,可以进行总体设计计算。

3.1确定总体反硝化除磷装置的容积厌氧区域和好氧区域的容积和停留时间可以按照一定比例确定,通常根据实践经验选择合适的比例。

总体反硝化除磷装置的容积可以根据以下公式计算:V_total = V_an + V_ao其中,V_total为总体反硝化除磷装置的容积(m3)。

污水处理工艺之A2O(厌氧缺氧好氧)

2.3 A2O工艺(厌氧缺氧好氧工艺)2.3.1 A2O工艺原理A2O工艺是脱氮除磷工艺,英文缩写:Anaerobic-Anoxic-Oxic,即厌氧-缺氧-好氧生物处理工艺。

其工艺特点是生化系统内进行两段回流,其一:污水进图好氧池进行硝化反应,经过好氧硝化的混合液回流至前端的缺氧池,进行反硝化,将硝酸盐和亚硝酸盐还原为氮气,从而达到脱氮的目的,缺氧段要控制DO<0.5mg/L,由于兼氧脱氮菌的作用;其二:二沉池污泥回流至厌氧段,此部分回流主要进行两个反应,污泥厌氧消化和厌氧释磷,在厌氧段释放的磷,进入后续处理,经过污泥吸附,与剩余污泥一起排出系统外,在厌氧状态下DO<0.3mg/L,污水中的磷,由聚磷菌的作用被释放出来,在好氧状况下又将其吸收,最后以剩余污泥的形式排出系统。

首段厌氧池,其主要功能是释放磷,原水流入及从二沉池回流的含磷污泥,使污水中磷的浓度升高,溶解性有机物被厌氧微生物吸收而使污水中BOD5浓度下降;另外,细胞的合成会消耗部分污水中的氨氮,使污水中氨氮浓度下降,但整体系统的氨氮含量是没有变化的。

在缺氧池中,反硝化菌利用污水中的有机物作碳源,将回流混合液中带入的大量的硝酸根和亚硝酸根还原为N2释放至空气,因此氨氮浓度大幅度下降。

在好氧池中,有机物被微生物生化降解,BOD5大幅下降,好氧处理也是去处有机物最有效的方法;有机氮被氨化,继而被硝化,使氨氮转化为硝态氮,随着硝化过程使硝态氮的浓度增加,在厌氧段释放的磷也被污泥吸附。

所以,A2O 工艺它可以同时具有有机物去除及脱氮除磷功能。

在好氧池的活性污泥中能积累磷的微生物,可以大量吸收溶解性磷,把它转化成不溶性多聚正磷酸盐在体内贮存起来,最后通过排放剩余污泥达到系统除磷的目的。

见A2O处理工艺流程。

2.3.2 A2O工艺特点1、污染物去除效率高,运行稳定,有较好的耐冲击负荷。

2、在厌氧、缺氧、好氧环境下交替运行,有利于抑制丝状菌的膨胀,改善污泥的沉降性能。

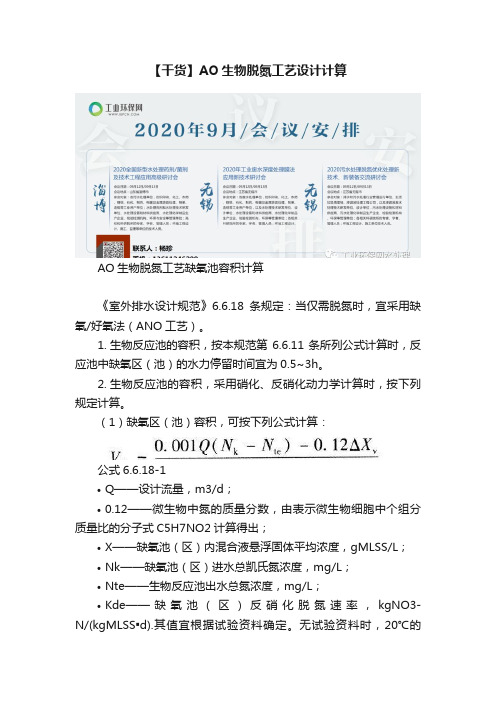

【干货】AO生物脱氮工艺设计计算

【干货】AO生物脱氮工艺设计计算AO生物脱氮工艺缺氧池容积计算《室外排水设计规范》6.6.18条规定:当仅需脱氮时,宜采用缺氧/好氧法(ANO工艺)。

1.生物反应池的容积,按本规范第6.6.11条所列公式计算时,反应池中缺氧区(池)的水力停留时间宜为0.5~3h。

2.生物反应池的容积,采用硝化、反硝化动力学计算时,按下列规定计算。

(1)缺氧区(池)容积,可按下列公式计算:公式6.6.18-1•Q——设计流量,m3/d;•0.12——微生物中氮的质量分数,由表示微生物细胞中个组分质量比的分子式C5H7NO2计算得出;•X——缺氧池(区)内混合液悬浮固体平均浓度,gMLSS/L;•Nk——缺氧池(区)进水总凯氏氮浓度,mg/L;•Nte——生物反应池出水总氮浓度,mg/L;•Kde——缺氧池(区)反硝化脱氮速率,kgNO3-N/(kgMLSS▪d).其值宜根据试验资料确定。

无试验资料时,20℃的Kde值可取0.03~0.06kgNO3-N/(kgMLSS▪d)。

Kde与混合液回流比、进水水质、温度和污泥中反硝化菌的比例等因素有关。

混合液回流量大,带入缺氧池的溶解氧多,Kde取低值;进水有机物浓度高且较易生物降解时,Kde取高值。

Kde按公式6.6.18-2修正。

公式6.6.18-2•Kde(t)——T℃时的脱氮速率,T为设计温度,℃;•Kde(20)——20℃时的脱氮速率;•△Xv——微生物的净增量,即排出系统的微生物量,kgMLVSS/d,可按公式6.6.18-3计算:公式6.6.18-3•y——MLSS中MLVSS所占比例。

对于这一条规定,需要注意的问题是在公式6.6.18-1中,计算缺氧池容积用总凯氏氮而不是进水总氮减出水总氮?这主要是原污水中硝态氮的含量很低,几乎不可测,所以在数值上进水总凯氏氮基本等于总氮,因此在计算时就用进水总凯氏氮减去出水总氮。

AO生物脱氮工艺好氧池容积计算《室外排水设计规范》6.6.18条规定:当仅需脱氮时,宜采用缺氧/好氧法(ANO工艺)。

厌氧-缺氧-好氧活性污泥法污水处理工程技术规范

2 规范性引用文件

本标准内容引用了下列文件中的条款。凡不注明日期的引用文件,其有效版本适用于本

标准。

GB 3096

城市区域环境噪声标准

GB 12348

工业企业厂界环境噪声排放标准GB 1523建筑施工场界噪声限值

GB 12801

生产过程安全卫生要求总则

GB 18599

一般工业固体废物贮存、处置场污染控制标准

指非充氧池(区),溶解氧浓度一般为 0.2~0.5mg/L,主要功能是进行反硝化脱氮。 3.4 好氧池(区) oxic zone

指充氧池(区),溶解氧浓度一般不小于 2mg/L,主要功能是降解有机物、硝化氨氮和

4

过量摄磷。 3.5 硝化 nitrification

指污水生物处理工艺中,硝化菌在好氧状态下将氨氮氧化成硝态氮的过程。 3.6 反硝化 denitrification

I

前言

为贯彻《中华人民共和国水污染防治法》,防治水污染,改善环境质量,规范厌氧缺氧 好氧活性污泥法在污水处理工程中的应用,制定本标准。

本标准规定了采用厌氧-缺氧-好氧活性污泥法的污水处理工程工艺设计、电气、检测与 控制、施工与验收、运行与维护的技术要求。

本标准为首次发布。 本标准由环境保护部科技标准司组织制订。 本标准主要起草单位:中国环境保护产业协会(水污染治理委员会)、机科发展科技股 份有限公司、北京城市排水集团有限责任公司、北京市市政工程设计研究总院。 本标准由环境保护部 2010 年 10 月 12 日批准。 本标准自 2011 年 1 月 1 日起实施。 本标准由环境保护部解释。

CJJ 60

城市污水处理厂运行、维护及其安全技术规程

CJ/T 51

城市污水水质检验方法标准

A2O脱氮除磷工艺设计计算书

1.已知条件⑴设计流量,Q 30m 3/d考虑变化系数1.1⑵设计进水水质COD 400mg/L BOD 5浓度S O 200mg/L TSS浓度X O 220mg/L VSS 150mg/L MLVSS/MLSS=0.7TN O 40mg/L NH 3-N 35mg/L TP 4mg/L 碱度SALK 280mg/L PH 7.0~7.5Tmax 25℃Tmin 14℃⑶设计出水水质COD 50mg/L BOD 5浓度S e 10mg/L TSS浓度X e 10mg/L TN 15mg/L NH 3-N 5mg/L TP0.5mg/L2.设计计算(用污泥负荷法)COD/TN 10.00>8厌氧池,参考值TP/BOD 50.02<0.06厌氧池,参考值符合要求工艺要求⑵有关设计参数①BOD 5污泥负荷N 0.16②回流污泥浓度X R 6000mg/L ③污泥回流比R100% A 2/O生物脱氮除磷工艺设计⑴判断是否可采用A 2/O工艺kgBOD 5/(kgMLSS·d)④混合液悬浮物固体浓度X=R/(1+R)*X R 3000mg/L⑤混合液回流比R 内62.50% 166.67%计算选择R 内200%⑶反应池容积,Vm 3V=QS O /NX12.50m 3反应池总水力停留时间,tt=V/Q0.42d 10.00h 厌氧池水力停留时间 2.00h 厌氧池容积2.50m 3缺氧池水力停留时间 2.00h 缺氧池容积2.50m 3好氧池水力停留时间 6.00h 好氧池容积7.50m 3⑷校核氮磷负荷0.053<0.05kgTN/(kgMLSS·d)0.016<0.06kgTN/(kgMLSS·d)⑸剩余污泥量△X kg/d2kg/d 3kg/d 5kg/d⑹碱度校核好氧段总氮负荷=Q×TN O /X×V 好厌氧段总磷负荷=Q×TP O /X×V 厌P X =Y×Q×(So-Se)-k d ×V×X RP S =Q×(TSS-TSSe)×50%△X=P X +P S取污泥增殖系数Y=0.6,污泥自身氧化系数kd=0.05每氧化1mgNH 3-N需消耗碱度7.14mg混合液回流比R内=ηTN /(1-ηTN )*100%各段水力停留时间和容积厌氧池 :缺氧池 :好氧池=1 :1 :3kgTN/(kgMLSS·d)TN去除率ηTN =(T NO -T Ne )/T NO *100%剩余碱度S ALK1=进水碱度-硝化消耗碱度+反硝化碱度+去除BOD 5产生的碱度每天用于合成的总氮=12.4%*P X0.26kg/d即,进水总氮中有8.71mg/L 用于合成26.29mg/L所需脱硝量16.29mg/L 需还原的硝酸盐氮量NT 0.49mg/L 剩余碱度S ALK1169.45>100mg/L⑼曝气池系统计算①设计需氧量AOR碳化需氧量5.51kgO 2/d硝化需氧量3.63kgO 2/d反硝化脱氮产生的氧量1.40kgO 2/d7.74kgO 2/d 0.32kgO 2/h最大需氧量与平均需氧量之比为1.4AOR max =1.4AOR 0.45kgO 2/h 1.36kgO 2/kgBOD 5②标准需氧量氧气转化率EA20%淹没深度,H3m每还原1mgNO 3-N产生碱度3.57mg 每去除1mgBOD 5产生碱度0.1mg出水溶解性BOD 5浓度S取6.41mg/LD1=Q×(S O -S)/(1-e -0.23×5)-1.42×P XD2=4.6×Q×(N O -Ne)-4.6×12.4%×P XD3=2.86N T被氧化的NH 3-N=进水总氮-出水总氮-用于合成总氮以CaCO 3计可以维持PH≥7.2AOR=碳化需氧量(去除BOD 5需氧量-剩余污泥中BODu氧当量)+硝化需氧量(NH 3-N硝化需氧量-剩余污泥中NH 3-N的氧当量)-反硝化脱氮产氧量假设生物污泥中含氮量以12.4%计总需氧量AOR=D1+D2-D3采用鼓风曝气,微孔曝气器。

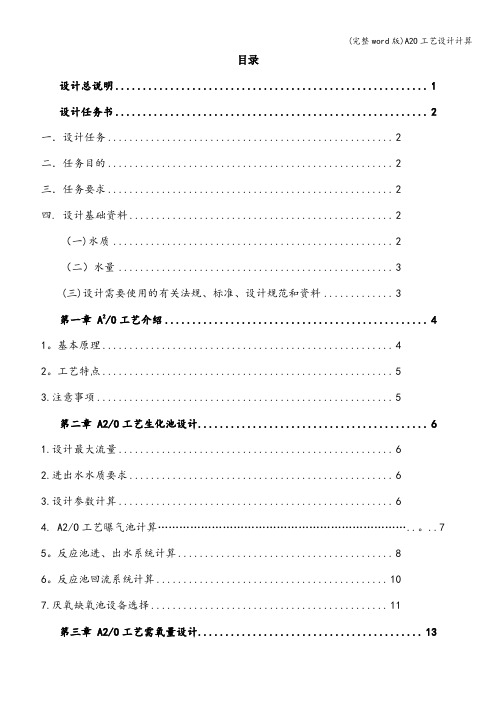

(完整word版)A2O工艺设计计算

目录设计总说明 (1)设计任务书 (2)一.设计任务 (2)二.任务目的 (2)三.任务要求 (2)四. 设计基础资料 (2)(一)水质 (2)(二)水量 (3)(三)设计需要使用的有关法规、标准、设计规范和资料 (3)第一章 A2/O工艺介绍 (4)1。

基本原理 (4)2。

工艺特点 (5)3.注意事项 (5)第二章 A2/O工艺生化池设计 (6)1.设计最大流量 (6)2.进出水水质要求 (6)3.设计参数计算 (6)4. A2/O工艺曝气池计算.......................................................................。

..7 5。

反应池进、出水系统计算. (8)6。

反应池回流系统计算 (10)7.厌氧缺氧池设备选择 (11)第三章 A2/O工艺需氧量设计 (13)1.需氧量计算 (13)2。

供气量 (13)3。

所需空气压力 (14)4。

风机类型 (15)5。

曝气器数量计算 (15)6.空气管路计算 (16)第四章 A2/O工艺生化池单元设备一览 (17)第五章参考文献 (18)第六章致谢 (19)附1 水污染课程设计感想 (20)附2 A2/O工艺生化池图纸 (22)设计总说明随着经济快速发展和城市化程度越来越高,中心城区和小城镇建设步伐不断加快,城市生活污水对城区及附近河流的污染也越来越严重。

为了改善人民的生活环境,各地政府大力投入资金,力图改变现今水体的水质。

本设计为污水处理厂生化池单元,要求运用A2/O工艺进行设计,对生化池的工艺尺寸进行设计计算,最后完成设计计算说明书和设计图。

污水处理水量为10000t/d。

污水水质:CODCr 250mg/L,BOD5100mg/L,NH3-N30mg/L,SS120mg/L,磷酸盐(以P计)5mg/L。

出水水质达到广东省地方标准《水污染物排放限值(DB44/26-2001)》最高允许排放浓度一级标准,污水经二级处理后应符合以下具体要求:CODCr ≤40mg/L,BOD5≤20mg/L,NH3-N≤10mg/L,SS≤20mg/L,磷酸盐(以P计)≤0。

A2O工艺脱氮除磷工艺计算

1.已知条件⑴设计流量,Q 25000m 3/d不考虑变化系数⑵设计进水水质COD 350mg/L BOD 5浓度S O 180mg/L TSS浓度X O 150mg/L VSS 105mg/L MLVSS/MLSS=0.7TN O 35mg/L NH 3-N 26mg/L TP 4mg/L 碱度SALK 280mg/L PH 7.0~7.5Tmax 25℃Tmin 14℃⑶设计出水水质COD 60mg/L BOD 5浓度S e 20mg/L TSS浓度X e 20mg/L TN 15mg/L NH 3-N 8mg/L TP1.5mg/L2.设计计算(用污泥负荷法)COD/TN 10.00>8厌氧池,参考值TP/BOD 50.02<0.06厌氧池,参考值符合要求工艺要求⑵有关设计参数①BOD5污泥负荷N 0.13②回流污泥浓度X R 6600mg/L ③污泥回流比R100% ⑴判断是否可采用A 2/O工艺kgBOD 5/(kgMLSS·d)A 2/O 生物脱氮除磷工艺设计④混合液悬浮物固体浓度X=R/(1+R)*X R 3300mg/L⑤混合液回流比R 内57.14% 133.33%计算选择R 内200%⑶反应池容积,Vm 3V=QS O /NX 10489.51m 3反应池总水力停留时间,tt=V/Q0.42d 10.07h 厌氧池水力停留时间 2.01h 厌氧池容积2097.90m 3缺氧池水力停留时间 2.01h 缺氧池容积2097.90m 3好氧池水力停留时间 6.04h 好氧池容积6293.71m 3⑷校核氮磷负荷0.042<0.05kgTN/(kgMLSS·d)0.014<0.06kgTN/(kgMLSS·d)⑸剩余污泥量△X kg/d1188kg/d 1625kg/d 2813kg/d⑹碱度校核P S =Q×(TSS-TSSe)×50%△X=P X +P S取污泥增殖系数Y=0.6,污泥自身氧化系数kd=0.05每氧化1mgNH 3-N需消耗碱度7.14mg好氧段总氮负荷=Q×TN O /X×V 好厌氧段总磷负荷=Q×TP O /X×V 厌P X =Y×Q×(So-Se)-k d ×V×X RTN去除率ηTN =(T NO -T Ne )/T NO *100%混合液回流比R内=ηTN /(1-ηTN )*100%各段水力停留时间和容积厌氧池 :缺氧池 :好氧池=1 :1 :3kgTN/(kgMLSS·d)剩余碱度S ALK1=进水碱度-硝化消耗碱度+反硝化碱度+去除BOD 5产生的碱度每天用于合成的总氮=12.4%*P X147.37kg/d即,进水总氮中有 5.89mg/L 用于合成21.11mg/L所需脱硝量14.11mg/L 需还原的硝酸盐氮量NT 352.63mg/L 剩余碱度S ALK1195.66>100mg/L⑼曝气池系统计算①设计需氧量AOR碳化需氧量4662.96kgO 2/d硝化需氧量2427.10kgO 2/d反硝化脱氮产生的氧量1008.52kgO 2/d6081.54kgO 2/d253.40kgO 2/h最大需氧量与平均需氧量之比为1.4AOR max =1.4AOR 354.76kgO 2/h 1.52kgO 2/kgBOD 5②标准需氧量氧气转化率EA20%淹没深度,H5.8m每去除1mgBOD 5产生碱度0.1mg每还原1mgNO 3-N产生碱度3.57mg 被氧化的NH 3-N=进水总氮-出水总氮-用于合成总氮以CaCO 3计可以维持可以维持PH≥PH≥PH≥77.2AOR=碳化需氧量(去除BOD 5需氧量-剩余污泥中BODu氧当量)+硝化需氧量(NH 3-N硝化需氧量-剩余污泥中NH 3-N的氧当量)-反硝化脱氮产氧量出水溶解性BOD 5浓度S取6.41mg/LD1=Q×(S O -S)/(1-e -0.23×5)-1.42×P XD2=4.6×Q×(N O -Ne)-4.6×12.4%×P XD3=2.86N T假设生物污泥中含氮量以12.4%计总需氧量AOR=D1+D2-D3采用鼓风曝气,微孔曝气器。

污水处理生物除磷工艺

污水处理生物除磷工艺(一)缺氧好氧活性污泥法 (A/O工艺)当以除磷为主时,可采用无内循环的厌氧/好氧工艺,基本工艺流程如下图所示。

厌氧/好氧工艺流程1. 设计参数A/O工艺生物除磷设计参数见下表A/O工艺生物除磷设计参数2. 工艺计算缺氧好氧活性污泥法生物除磷的工艺计算包括厌氧池(区)容积、好氧池(区)容积。

具体计算公式见下表。

A/O工艺生物除磷容积基计算公式(二)弗斯特利普 ( Phostrip) 除磷工艺Phostrip工艺是由Levin在1965年首先提出的,该工艺是在回流污泥的分流管线上增设一个脱磷池和化学沉淀池而构成的,其工艺流程见下图。

该工艺将在常规的好氧活性污泥法工艺中增设厌氧释磷池和化学沉淀池。

工艺流程为:部分回流污泥(约为进水量的10%~20% )通过旁流进入厌氧池,在厌氧池中的停留时间为8~ 12h, 使磷由固相中释放,并转移到水中;脱磷后的污泥问流到好氧池中继续吸磷,厌氧池上清液含有高浓度磷(可高达100mg/L 以上),将此上清液排入石灰混凝沉淀池进行化学处理生成磷酸钙沉淀,该含磷污泥可作为农业肥料,而混凝沉淀池出水应流入初沉池再进行处理。

Phostrip工艺不仅通过高磷剩余污泥除磷,而且还通过化学沉淀除磷。

该工艺具有生物除磷和化学除磷双重作用,所以Phostrip工艺具有高效脱氮除磷功能。

Phostrip工艺比较适合于对现有工艺的改造,只需在污泥回流管线上增设少量小规模的处理单元即可,且在改造过程中不必中断处理系统的正常运行。

总之,Phostrip工艺受外界条件影响小,工艺操作灵活,脱氮除磷效果好且稳定。

但该工艺存在流程复杂、运行管理麻烦、处理成本较高等缺点。

四、厌氧/缺氧/好氧活性污泥法脱氮除磷工艺需要同时脱氮除磷时,可采用厌氧/缺氧/好氧(A2/O)工艺,基本工艺流程如下图。

A2/O工艺脱氮除磷流程(一)一般规定进入系统的污水应符合下列要求:(1) 脱氮时,污水中的五日生化需氧量(BOD5 )与总凯氏氮(TKN)之比宜大于4 ; (2) 除磷时,污水中的BOD5与总磷( TP)之比宜大于17 ; (3) 同时脱氮、除磷时,宜同时满足前两款的要求;(4) 好氧池(区)剩余碱度宜大于70mg/L( 以碳酸钙 CaC03计);(5) 当工业废水进水COD超过1000mg/L 时,前处理可采用升流式厌氧污泥床反应器( UASB) 等厌氧处理措施;(6) 当工业废水进水的BOD5/COD小于0. 3时,前处理需采用水解酸化等预处理措施。

AAO工艺法

AAO工艺法时间:2010-10-21来源:中国石油化工信息网1 AAO 法工艺介绍AAO 生物脱氮工艺将传统的活性污泥、生物硝化工艺结合起来, 取长补短, 更有效的去除水中的有机物。

此法即是通常所说的厌氧- 缺氧- 好氧法, 污水依次经过厌氧池- 缺氧池- 好氧池被降解。

2 AAO 法污水处理开工调试AAO 法污水处理开工运行前必须先进行好氧活性污泥的培养驯化, 污泥的培养驯化过程如下。

2.1 培养过程(1) 污泥买来后, 将其投入检查合格的曝气池内, 注入清水, 此时水温应保持在 25~30℃之间,温度不能太高, 应模拟正常生产时的温度。

冬天温度最少也要控制在 20℃以上。

因为在 20~28℃之间是细菌繁殖的最佳温度, 注入温度适宜的清水后,启动风机曝气, 风量不能大, 沉淀后放掉上清液,以洗掉污泥中的化学药剂和细菌的毒素, 清洗的次数看具体情况而定。

(2) 开始培养时, 加入过滤后的粪清, 测一下曝气池化学需氧量 COD, 达到 500~700mg/L 即可。

同时加入磷盐, 按纯磷 5mg/L 废水来计算, 再加入葡萄糖。

其中, 糖类是能量, 磷盐和粪清是养料。

尿素视氮的含量情况适当添加。

培养时稀释水可以少加一点。

(3) 曝气后 10min, 测一下溶解氧和 COD。

培养之初因污泥没有活性, 对溶解氧及 COD 的消耗很少, 曝气量要适当调小, 只要泥不沉就行。

还可以考虑间隔曝气, 时间看情况而定。

(4) 曝气后需做一些比较工作, 就是通过测定30min 沉降比, 计算泥量, 以便观察污泥的生长情况。

(5) 培养一段时间后, 如果发现 COD 或溶解氧与投入之初有明显减小, 就应增加 COD 的浓度,同时控制好溶解氧在 1~2mg/L, 以免细菌得不到足够的营养而自身分解。

曝气量不能过大, 以免把没有活性的污泥冲散, 使细菌流失死亡。

(6) 随着细菌的活性增加, 会排出一定量的毒物, 这时就隔一天换一定量的水, 在这个过程中要做好活性污泥量的比较工作, 看看泥量是否增加,COD 每天早晨和傍晚各做一次, 以比较所消耗的COD。

A2-O除磷脱氮工艺设计计算(上)

A2-O除磷脱氮工艺设计计算(上)A2/O除磷脱氮工艺设计计算(上)引言水污染已经成为当前工业化和城市化进程中的一个重大问题。

其中,磷和氮是水体中最主要的污染物之一。

过量的磷和氮输入水体会引发诸多环境问题,如水体富营养化、藻类暴发和生态系统破坏。

因此,对于磷和氮的去除具有重要意义。

A2/O(Anaerobic-Anoxic-Oxic)法是一种经典的除磷脱氮工艺,具有较高的处理效果和较低的投资成本。

本文将对A2/O除磷脱氮工艺进行设计计算,并探讨其中的关键参数和优化方法。

一、A2/O工艺原理A2/O工艺是一种在缺氧和好氧条件下进行处理的工艺。

其基本原理如下:1. 厌氧池(Anaerobic Tank):进水通过厌氧池,有机物质被厌氧菌分解产生可溶性有机物和酸性有机物。

同时,厌氧菌还可以将无机磷转化为可溶性有机磷。

2. 活性污泥池(Anoxic Tank):进入活性污泥池后,可溶性有机质被嫌氧菌利用,并产生大量的硝酸盐、亚硝酸盐和甲烷等物质。

同时,无机硝酸盐被还原为氮气。

3. 好氧氧化池(Oxic Tank):在好氧池中,厌氧菌进一步分解可溶性有机质,同时硝化菌将氨氮转化为亚硝酸盐和硝酸盐。

4. 沉淀池(Sedimentation Tank):最后,进水中的悬浮物质通过沉淀被分离出来,净化后的水体从出水管流出。

二、A2/O工艺设计计算A2/O工艺的设计计算涉及多个参数和公式。

以下将详细介绍其中的几个重要参数。

1. 水量计算:根据进水水质和出水目标水质,计算出设计日进水水量。

2. 厌氧池尺寸计算:根据进水COD浓度和出水COD浓度,计算出设计日进水COD负荷,然后根据负荷系数和填料污泥量,计算出厌氧池的体积。

3. 好氧氧化池尺寸计算:根据进水氨氮浓度和出水氮浓度,计算出设计日进水氨氮负荷,然后根据负荷系数和活性污泥体积指数,计算出好氧氧化池的体积。

4. 活性污泥回流比例计算:根据沉淀池的沉淀效果和出水水质要求,计算出活性污泥回流比例,以提高除磷脱氮效果。

a2o工艺脱氮除磷原理

a2o工艺脱氮除磷原理a2o工艺是一种常用的生物处理工艺,其主要原理是通过厌氧、好氧和缺氧三个阶段的有机物降解和氮磷去除,实现废水的净化处理。

在这个过程中,脱氮除磷是其中非常重要的一环,下面将详细介绍a2o工艺脱氮除磷的原理。

首先,我们来看一下a2o工艺的基本流程。

a2o工艺是指“anaerobic-anoxic-oxic”工艺,即厌氧-缺氧-好氧工艺。

在厌氧阶段,废水中的有机物被微生物分解产生大量的有机酸和氨氮;在缺氧阶段,有机酸被氧化成二氧化碳和水;在好氧阶段,氨氮被氧化成硝态氮,然后硝态氮和有机物一起被微生物吸收和利用。

这个过程中,脱氮除磷是通过微生物的作用来实现的。

其次,我们来看一下脱氮的原理。

在a2o工艺中,脱氮是通过硝化和反硝化两个过程来实现的。

硝化是指将氨氮氧化成硝态氮的过程,这一过程是在好氧条件下进行的,由硝化细菌完成。

而反硝化是指将硝态氮还原成氮气的过程,这一过程是在缺氧条件下进行的,由反硝化细菌完成。

通过这两个过程,废水中的氨氮得以去除,实现了脱氮的目的。

再者,我们来看一下除磷的原理。

在a2o工艺中,除磷是通过磷酸盐的还原和磷酸盐的吸附沉淀来实现的。

在厌氧条件下,磷酸盐被还原成无机磷,然后在好氧条件下,无机磷与金属离子结合形成沉淀颗粒,最终实现了磷的去除。

综上所述,a2o工艺脱氮除磷的原理是通过厌氧-缺氧-好氧三个阶段的有机物降解和氮磷去除来实现的。

其中,脱氮是通过硝化和反硝化两个过程来实现的,而除磷是通过磷酸盐的还原和磷酸盐的吸附沉淀来实现的。

通过这些过程,废水中的氮磷得以有效去除,实现了废水的净化处理。

这种工艺在实际应用中具有较好的效果,对于废水处理有着重要的意义。

AO工艺流程及工艺原理

A2/O工艺是Anaerobic-Anoxic-Oxic的英文缩写,它是厌氧-缺氧-好氧生物脱氮除磷工艺的简称。

该工艺处理效率一般能达到:BOD5和SS为90%~95%,总氮为70%以上,磷为90%左右,一般适用于要求脱氮除磷的大中型城市污水厂。

但A2/O工艺的基建费和运行费均高于普通活性污泥法,运行管理要求高,所以对目前我国国情来说,当处理后的污水排入封闭性水体或缓流水体引起富营养化,从而影响给水水源时,才采用该工艺。

工艺流程及工艺原理1、A2/O工艺流程A2/O工艺是Anaerobic-Anoxic-Oxic的英文缩写,它是厌氧—缺氧—好氧生物脱氮除磷工艺的简称。

A2/O工艺于70年代由美国专家在厌氧—好氧磷工艺(A~/O)的基础上开发出来的,该工艺同时具有脱氮除磷的功能。

该工艺在好氧磷工艺(A/O)中加一缺氧池,将好氧池流出的一部分混合液回流至缺氧池前端,该工艺同时具有脱氮除磷的目的。

A2/O工艺流程图如图4.4.1所示。

2.工艺原理首段厌氧池,流入原污水及同步进入的从二沉池回流的含磷污泥,本池主要功能为释放磷,使污水中P的浓度升高,溶解性有机物被微生物细胞吸收而使污水中的BOD5浓度下降;另外,NH3-N因细胞的合成而被去除一部分,使污水中的NH3-N浓度下降,但NO3-N含量没有变化。

在缺氧池中,反硝化菌利用污水中的有机物作碳源,将回流混合液中带入大量NO3-N和NO2-N还原为N2释放至空气,因此BOD5浓度下降,NO3-N浓度大幅度下降,而磷的变化很小。

在好氧池中,有机物被微生物生化降解,而继续下降;有机氮被氨化继而被硝化,使NH3-N浓度显着下降,但随着硝化过程使NO3-N的浓度增加,P随着聚磷菌的过量摄取,也以较快的速度下降。

A2/O工艺它可以同时完成有机物的去除、硝化脱氮、磷的过量摄取而被去除等功能,脱氮的前提是NO3-N应完全硝化,好氧池能完成这一功能,缺氧池则完成脱氮功能。

生活污水处理a2o工艺计算说明书

生活污水处理A2/O工艺计算说明书目录1处理规模 12进水井的计算 23提升泵房设计计算 23.1泵的选择23.2吸水管计算 23.3集水池 23.4泵房布置34格栅的计算 34.1设计要求34.2中格栅的设计计算 34.3细格栅的设计计算 64. 4沉砂池84.5巴式计量槽104.6配水井105 A2/O反应池的设计计算115.1设计要点115.2设计计算125.3曝气系统设计计算165.4标准需氧量175.5供气管道计算185.6生物池设备选择196 沉淀池的设计计算196.1设计要点196.2沉淀池的设计(为辐流式)206.2机械刮泥的选择217清水池的设计计算 228浓缩池的设计计算 228.1设计要点228.2浓缩池的设计:229水利及高程计算249.1 水利计算 249.2 高程计算 26附件2中英文翻译281处理规模该市2009年末城区人口131347人。

污水量210~393L/人·d,从2010年往后,由于人们的生活水平越来越高,因此所用水量增加,从而污水量也随着增加。

根据该直达市的总体规划,人口自然增长率为6.1‰,机械增长率近期14‰。

根据Pn=P1(1+a+b)n,计算出2010年~2030年的人口及污水处理厂处理规模如下表:年份基准人口(人)自然增长率(‰)机械增长率(‰)总人口(人)单位污水量升/(人·d)-1 处理量(m3/d)2009 6.1 14 131347 210 28953.752010 131347 6.1 14 136681 210 28703.012011 136681 6.1 14 139428 210 29279.882012 139428 6.1 14 142230 210 29868.302013 142230 6.1 14 145089 210 30468.692014 145089 6.1 14 148006 215 31821.292015 148006 6.1 14 150980 215 32460.702016 150980 6.1 14 154015 220 33883.302017 154015 6.1 14 157111 220 34564.422018 157111 6.1 14 160269 230 36861.872019 160269 6.1 14 163490 230 37602.702020 166776 6.1 14 166776 250 41694.002021 166776 6.1 14 170129 250 42532.252022 170129 6.1 14 173548 280 48593.442023 173548 6.1 14 177036 280 49570.802024 177036 6.1 14 180595 300 54178.502025 180595 6.1 14 184225 300 55267.502026 184225 6.1 14 187928 310 58257.682027 187928 6.1 14 191705 310 59428.552028 191705 6.1 14 195558 320 62578.562029 195558 6.1 14 199489 320 63836.482030 199489 6.1 14 203499 320 65119.68确定一期为3.3万m3/d,二期为3.3万m3/d,污水处理厂规模为6.63.3万m3/d2进水井的计算因为进水井在粗格栅之前并和粗格栅连接,起到对各个格栅平均分配进水的作用,故取进水井的宽与格栅的总宽度相同,取宽度为5.34m,取长度为2.50m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

R内 =

R内 ——内回流倍数。

e 1-e

R内 =

0.579 =1.4 1-0.579

设计中取 R内 为 140%。 1.6 平面尺寸计算 1.6.1 总有效容积

V =Qp t

V —总有效容积( m3 ); Q p —进水流量( m 3 / d ),按平均流量计,由 1.4 得 Qp 15265m3 / d ;

1.2.2 设计秒流量

Q K Z Q1 Q工

Q —设计秒流量(L/s) ;

K Z —总变化系数,设计为 1.4;

Q1 —平均生活污水量。 1.4 4425 1000 (290 150 75 120) 1000 Q 248 L / s 86400 3600

Lr =255.25-20=235.25mg / L=0.23525kg/m3 ; Lr —反应池去除的 SS 浓度(kg/m3), S r —反应池去除 BOD5 浓度(kg/m3), Sr =206.295 20=186.295 mg / L

=0.186295kg /m3 。

设计中取 a=0.6,b=0.05

1.4 污水生物处理的设计条件

由上可得进入曝气池的平均流量 Qp 15265m3 / d , 最大设计流量 Qs 248L / s , 污水中 BOD 5 浓度为 275.06 mg / L , 假定一级处理对 BOD 5 去除率为 25%, 则进 入曝气池中的污水 BOD 5 浓度为 Sa SY (1-0.25) =275.06 0.75=206.295 mg/L 污水中 SS 浓度为 510.50 mg / L ,假定一级处理对 SS 的去除率为 50%,则 进入曝气池中的污水 SS 浓度为 La LY ( 1-0.5) =510.50 0.5=255.25 mg/L 污水中的 TN 浓度为 38.01mg/L, TP 浓度为 7.4 mg/L,水温 T=20℃。 1.5 设计参数 1.5.1 水力停留时间 A—A—O 工艺的水力停留时间 t 一般采用 6~8h,设计中取 t=8h。 1.5.2 活性污泥浓度 曝 气 池 内 活性 污 泥浓 度 X v 一 般 采 用 2000 ~ 4000mg/L , 设 计 中取 X v =3500mg/L。 1.5.3 回流污泥浓度

2

的回流管进入厌氧段,管内污泥流速为 0.85m/s。 1.8.2 消化液回流管 本设计中,消化液回流比为 200%,从二沉池出水回流至缺氧段首端,硝化 液回流管道管径为 DN700mm,管内流速为 0.92m/s。 1.9 剩余污泥量

W aQ平 Sr-bVX v +Lr Q平 50%

W —剩余污泥量(kg/d); a —污泥产率系数,一般采用 0.5~0.7; b —污泥自身氧化系数(d-1),一般采用 0.05~0.1; Q平 —平均日污泥流量(m3/d);

1.3.4 生活污水和各业污水混合后的总磷浓度

N1 C '1P Q工 C工P Q Q C P —污水的总磷浓度(mg/L); CP

C '1P —每人每天排放的污水总磷克数[g/(人·d)],设计中取 0.5/(人·d); C工P —各业污水的总磷(mg/L)。 36875 0.5 5000 14+2540 5 1300 3 2000 4 Cp =7.4 mg / L 15265 15262

Xr

X r —回流污泥浓度(mg/L);

106 · r SVI

SVI 污泥指数,一般采用 100;

r —系数,一般采用 r=1.2。

Xr

1.5.4 回流污泥比

106 × 1.2=12000mg/L 100

Xv =

R Xr 1 R

R —污泥回流比; X r —污泥回流浓度(mg/L), X r = fX r =0.75×12000=9000mg/L。 f —MLVSS/MLSS 值,一般采用 0.7~0.8,本设计中取 f=0.75 。 代入已知数据,原式得 R 3200= 0.75 12000 1 R 解得 R =0.6

A1 bn

L

1211.7 =48.4 m 5.0 5

厌氧—缺氧—好氧池的平面布置图如图 1 所示。

图 1 厌氧—缺氧—好氧池平面布置图

1.7 进出水系统 1.7.1 曝气池的进水设计

初沉池的来水通过 DN600mm 的管道送入厌氧—缺氧—好氧曝气池首端的进 水渠道, 管道内的水流速度为 0.88m/s [ QS r 2 0.248 0.32 0.88 m / s ], 在进水渠道中,污水从曝气池进水口流入厌氧段,进水渠道宽 1m,渠道内水深 为 0.5m,则渠道内最大水流速度

1.3.2 生活污水和各业污水混合后的 BOD 5 浓度

Qs 248L / s CBOD5 —污水的 BOD 5 浓度(mg/L);

C '1BOD5 —每人每天排放的污水 BOD 5 克数[g/(人· d)], 设计中取 30 g/(人· d); C工BOD5 —各业污水的 BOD 5 浓度(mg/L)。

; Q —城镇每天平均污水量(m³/d) q1 —平均生活污水量定额,此处设计只有一个区[m³/(人·d)];

N1 —人口数; Q工 —工厂平均污水量(m³/d) 。

Q 36875 0.12 5000 2540 1300 2000 15265 m3 / d 176.68 L / s

表1

牲畜业 造纸业 纺织配件 纺织印染

SS (mg/L) 550 660 390 600

BOD 5 (mg/L) 420 140 290 430

氨氮 (mg/L) 52 31 28 38

磷酸盐 (mg/L) 14 5 3 4

各工厂的排水量及水质

1.2 设计污水量 1.2.1 城镇每天平均污水量

Q q1 N1 Q工

0.248+0.177 200% 3 H =0.167m 0.4 5.0 2 9.8

设计中取为 0.17m。 厌氧—缺氧—好氧池的最大出水流量为 (0.248+0.177×200%) =0.602 m³/s, 出水管 管径 采用 DN1000mm, 送 往二 沉池 ,流 速为 0.77m/s ( 0.602 ÷ 0.5 ² π =0.77m/s) 。 1.8 其他管道设置 1.8.1 污泥回流管道 本设计中,污泥回流比为 60%,从二沉池回流过来的污泥通过一根 DN400mm

A1

A1 ——每座曝气池的面积( m2 ); N ——曝气池个数。 设计中取 N 1

A气池共设 5 廊道,第 1 廊道为厌氧段,第 2 廊道为缺氧段,后 3 个 廊道为好氧段,每廊道宽取 8.0 m ,则每廊道长

L

L ——曝气池每廊道长( m ); b —每廊道宽度( m ); n —廊道数。 设计中取 b 5.0m, n 5

1.5.5 TN 去除率

e=

S1 S 2 100% S1

e —TN 去除率 (%);

S1 —进水 TN 浓度 (mg/L), S1 16 mg / Lh 4.2 m ; S2 —出水 TN 浓度 (mg/L),设计中取 16 mg / L 。 代入已知数据得 38.01 16 e= 100%=57.9% 38.01 1.5.6 内回流倍数

1.3 设计污水水质 1.3.1 生活污水和各业污水混合后的 SS 浓度

CSS N1 C '1SS Q工 C工SS Q Q

CSS —污水的 SS 浓度(mg/L); C '1SS —每人每天排放的污水 SS 克数[g/(人·D)],设计中取 45 g/( 人· D) ; C工SS —各业污水的 SS 浓度(mg/L)。 36875 45 5000 550+2540 660 1300 390 2000 600 CSS =510.50 mg / L 15265 15262

F f

n=

孔口布置图如图 2 所示

1 =4 0.5 0.5

图 2 孔口布置图

1.7.2 曝气池出水设计 厌氧—缺氧—好氧池的出水采用矩形薄壁堰,跌落出水,堰上水头

2 3

Q H mb 2g

H —堰上水头( m ); Q —每座反应池出水量( m 3 / s ),指污水最大流量( 0.248 m3 / s )与回流污 泥量、回流量之和(0.177×200% m3/s) ; m—流量系数,一般采用 0.4~0.5; b—堰宽( m );与反应池宽度相等。 设计中取 m=0.4,b=5.0m

W 0.6 15265 0.186295 0.05 1211.7 3 0.23525 15265 50% 3320kg /d

C '1N —每人每天排放的污水总氮克数[g/(人·d)],设计中取 3.5/(人·d); C工N —各业污水的总氮(mg/L)。 36875 3.5 5000 52+2540 31 1300 28 2000 38 CN =38.01 mg / L 15265 15262

CBOD5

36875 30 5000 420+2540 140 1300 290 2000 430 =275.06 mg / L 15265 15262

1.3.3 生活污水和各业污水混合后的总氮浓度

N1 C '1N Q工 C工N Q Q CN —污水的总氮浓度(mg/L); CN

v1 =

v1 ——渠内最大水流速度( m / s ); b1 ——进水渠道宽度( m ); h1 ——进水渠道有效水深( m )。 设计中 N=1m/s,b1=0.5m, h1 =1m

QS Nb1h1

v1 =