压力管道焊接工艺评定样式

焊接工艺评定报告(管道用)

(按所焊位置和厚度分别列出电流和电压范围记入下表)

焊道/焊层 焊接方法

填充材料

焊接电流

电弧

牌号

直径 (mm)

极性

电流(A)

电压 (V)

第 1 层(打底层) GTAW

ER70S-6 Φ2.5 正接 150~160 23~26

焊接 速度

(cm/min)

9~12

线能量

(KJ/cm)

18 ~ 21

第 2 层(中间层) SMAW

证书编号 1102674 150℃ 1h 100℃使用 证书编号 1102671 自贡大西洋

手钨氩弧焊打底,其余焊条电弧焊

预热温度

常温

层间温度 焊后热处理 清根方法 保护气体

焊接 层 方法

打底层 GTAW

焊材 牌号

ER70S-6

150℃

/

/

氩气(Ar)

焊材 规格

(mm)

电流种 类及极

性

Φ2.5

正接

电流 (A)

母材:

类别号 Ⅰ 组别号 Ⅰ-1 与类别号 Ⅰ

组别号 Ⅰ-1

相焊及

标准号

钢号

与标准号

钢号

相焊

厚度范围:

母材:对接焊缝 组合焊:5~200mm;GTAW:5 mm~200mm; SMAW:5 mm~200mm。角焊缝

不限

管子直径、壁厚范围:对接焊缝 管子直径:不限;壁厚:组合焊 5~200mm;GTAW5 mm~200mm;SMAW5 mm~200mm。

单丝或多丝焊:

单丝焊

导电嘴至工件距离(mm)

锤击:

/

其它: 焊缝余高为 0.5~3mm,表面无裂纹、气孔、弧坑、夹渣、咬边深度不超 0.5mm,长度不超过焊缝

压力管道焊接工艺评定

V

母材

常温

CJ01-02

10×10×55

V

母材

常温

CJ01-03

10×10×55

V

母材

常温

其他试验

试验项目:

检验方法(标准、结果):

焊缝金属化学成分分析:

C

Si

Mn

P

S

Cr

Ni

Mo

V

Ti

Nb

其他:

附加说明:

结 论

结论:本评定按GB50236-98规定焊接试件、检验试样,测定性能,确认试验记录正确,评定结果:合格

喷嘴尺寸:/

焊前清理或层间清理:1.焊前须将坡口两侧20mm范围内的油污、铁锈及其它杂质清除干净,直至露出金属光泽。

2.每焊完一道缝后,须彻底清除熔渣。

背面清根方法:/

导电嘴至工件距离(每面):/

多道焊或单道焊:单道焊

多焊丝或单焊丝:/

锤击:有无

环境温度:15℃ 相对湿度:65%

其他:

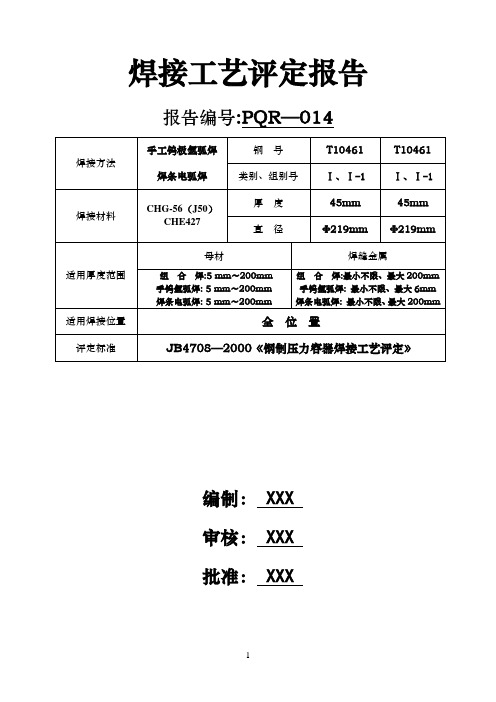

焊接工艺评定报告

焊接工艺评定

评定单位:中色十二冶金建设有限公司

评定日期:2013-9-10

焊接工艺评定任务书

单位名称:中色十二冶金建设有限公司

批准人:

焊接工艺评定任务书编号:YHGPR-10

日期:2013-09-10

母材牌号、规格:管20#δ=5mm

焊材牌号、规格:J422、φ、φ

接头形式:管对接

焊接方法:SMAW

180

合格

WQ01-2

侧弯

10

40

180

合格

WQ02-1

侧弯

10

40

180

合格

压力管道焊缝外观质量评定表

月

日

年 月 日 检验记录

4 未焊满

5 △表面气孔

6

焊缝余高 手工焊 △h 埋弧焊 对接接头 手工焊 焊缝宽度 埋弧焊

一、二类焊缝0~4,三类焊缝0~5

盖过每边坡口宽度2~4,且平缓过渡 盖过每边坡口宽度2~7,且平缓过渡

7

8 飞溅 9 焊瘤 10 角焊缝厚度不足(按设计焊 缝厚度计)

清除干净 不允许

一类焊缝:不允许 二类焊缝:不超过0.3+0.05δ 且不超过1,每100 焊缝内缺陷总长不大于25 三类焊缝:不超过0.3+0.05δ 且不超过1,每100 焊缝内缺陷总长不大于25

一、二类焊缝:深不超过0.5,连续长度不超过 100,两侧咬边累计长度不大于10%全长焊缝 三类焊缝:深不大于1,长度不限 一、二类焊缝:不允许 三类焊缝:不超过0.2+0.02δ 且不超过1,每100 焊缝内缺陷总长不大于25 一、二类焊缝不允许,三类焊缝: 每50长的焊缝内允许有直径为0.3 钢 δ ,且不大于2的气孔2个,孔间距 管 不小于6倍孔径 一类焊缝不允许,二类焊缝: 钢 1.0mm直径气孔每米范围内允许3 个,间距≥20;三类焊缝:1.5mm 闸 直径气孔每米范围内允许5个,间 门 距≥20 一、二类焊缝 三类焊缝 12<δ <25 △h=0~2.5 △h=0~3 25<δ <50 △h=0~3 △h=0~4

11 角焊缝焊 手工焊 脚K 埋弧焊 检验结果 评 主要项目 定

K<12+3 K<12+4 项目共测 意 见

K>12+4 K>12+5 项,合格 项,

项,优良

项

质 量 等 级

项,全部合格,其中优良 项,一般项目 全部合格 项,其中优良 项。

压力管道焊接工艺评定样式

电特性

电流种类:交流极性:/

焊接电流范围(A):90~170电弧电压(V):22~26

焊缝

层次

焊接

方法

焊条焊丝

焊接电流

电弧电压

(V)

焊接速度

(cm/min)

线能量

(kj/cm)

牌号

直径 mm

极性

电流(A)

1

手弧焊

E4303

90~130

22~24

11~14

8485~17020

电特性:

电流种类:交流

极性:/

焊接电流(A):90~120电压(V):22~26

钨极尺寸:/

其他:/

焊接位置:

对接焊缝位置:平位

方向(向上、向下):向下

技术措施:

焊接速度:11~17cm/min

摆动或不摆动:摆动

摆动参数:焊工自己掌握

多道焊或单道焊(每面):多道焊

多焊丝或单焊丝:/

其他:/

预热:

预热温度:/℃

(mm)

弯心直径

(mm)

弯曲角度

(°)

试验结果

WQ01-1

侧弯

10

40

180

合格

WQ01-2

侧弯

10

40

180

合格

WQ02-1

侧弯

10

40

180

合格

WQ02-2

侧弯

10

40

180

合格

冲击试验试验报告编号:031017

冲击试验按GB2650、GB2106规定的试样形式、尺寸和试验方法进行。

试样编号

试样尺寸

2

手弧焊

焊接工艺评定012(压力管道)教案资料

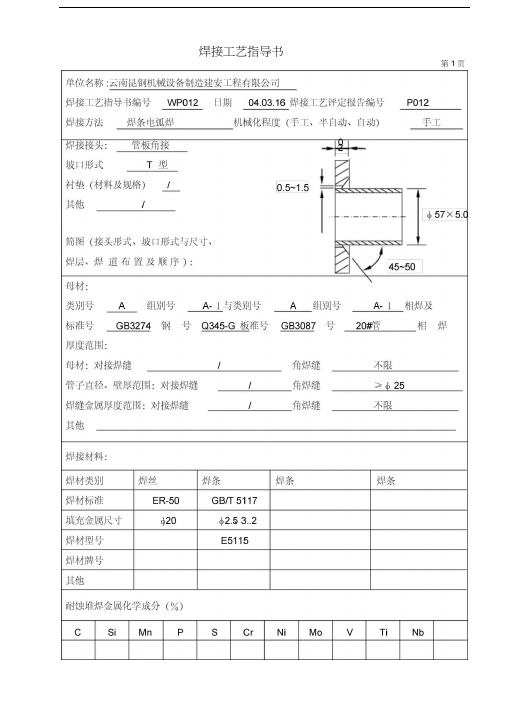

焊接工艺指导书第1页焊接工艺指导书焊接位置: 对接焊缝的位置 6FG 焊接方向: 角焊缝位置 焊接方向: 预热: 预热温度(C ) 层间温度(C ) 保持预热时间(允许最低值) (允许最咼值) /150 200焊后热处理:温度范围「C ) 620—— 670 保温时间(h )2气体:保护气 尾部气体种类Ar 混合比流量(L/min )/ /加热方式 /背面保护气/// J电特性 电流种类: 交流 极 性: / 焊接电流范围(A ) : 75~160 电弧电压(V ) : 21~26 焊层 焊道 焊接方法 填充材料 焊接电流 电弧电 压(V ) 焊接速度(cm/mi n )线能量(KJ/cm)牌号 直 径 极性电流(A ) 1氩弧焊 ER-50 2.5 正接 85~95 10~15 32焊条电弧焊 J507 3.2 反接 105~12( )22~24 4~4.53 焊条电弧焊 J507 3.2 反接 105~12( )22~25 4~4.54焊条电弧焊 J507 3.2 反接 120~13()22~254~4.5钨极类: 熔滴过: 型及直径 / 喷 :嘴直径(mm ): :丝送进速度(cm/m /渡形式 _________________ / _________ 焊 tin )/技术措施: 摆动焊或不摆动焊:摆动 摆动参数:焊前清理和层间清理:角向砂轮打磨 背面清根方法: 单道焊或多道焊(每面):—多道焊 导电嘴至工件距离(mm )单丝焊或多丝焊:锤击: _______________单丝焊日期审核日期批准日期编制单位名称:云南昆钢机械设备制造建安工程有限公司焊接工艺评定报告编号:P012 焊接工艺指导书编号:WP012焊接方法:焊条电弧焊机械化程度(手工、半自动、自动):手工接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)© 57X 3.5| 0.5~1.5焊工焊试件实作记录表锅炉维修焊接工艺评定报告书评定代号:SMAW- I -6FG-3.5/57-F3J编号:P012名称:Q235-A与20#角接焊接工艺评定日期:04.03. _____________云南昆钢机械设备制造建安工程有限公司1 .焊接工艺评定指导书................................................ ... .............. .. (1 ~2 )2. 焊接工艺评定报告...................................................................... .. (3~5 )3. 焊工焊试件实作记录.................................................................... . . (6 )4. 焊缝外观检验............................................ . (7 )5. X射线探伤报告 .......................................................................... . (8 )6. 理化试验报告...................... .................... (9 )7 .焊材质量证明书............................................................................ .. (1 0 )8.母材质量证明书.......................... (11 )。

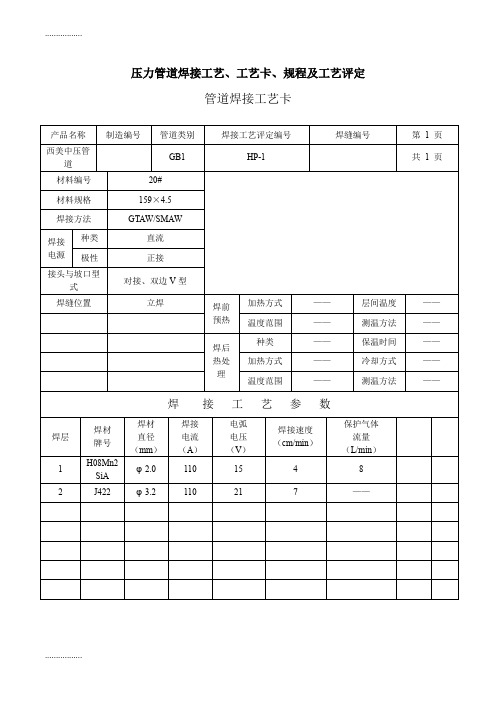

(整理)ir压力管道焊接工艺、工艺卡、规程及工艺评定

压力管道焊接工艺、工艺卡、规程及工艺评定管道焊接工艺卡产品名称制造编号管道类别焊接工艺评定编号焊缝编号第1 页西美中压管道GB1 HP-1 共1 页材料编号20#材料规格159×4.5焊接方法GTAW/SMAW焊接电源种类直流极性正接接头与坡口型式对接、双边V型焊缝位置立焊焊前预热加热方式——层间温度——温度范围——测温方法——焊后热处理种类——保温时间——加热方式——冷却方式——温度范围——测温方法——焊接工艺参数焊层焊材牌号焊材直径(mm)焊接电流(A)电弧电压(V)焊接速度(cm/min)保护气体流量(L/min)1 H08Mn2SiAφ2.0 110 15 4 82 J422 φ3.2 110 21 7 ——压力管道焊接工艺卡产品名称制造编号管道类别焊接工艺评定编号焊缝编号第1 页西美中压管道GB1 HP-3 共1 页材料编号20#材料规格159×4.5焊接方法SMAW焊接电源种类直流极性正接接头与坡口型式对接、单边V型焊缝位置2FG 焊前预热加热方式——层间温度——温度范围——测温方法——焊后热处理种类——保温时间——加热方式——冷却方式——温度范围——测温方法——焊接工艺参数焊层焊材牌号焊材直径(mm)焊接电流(A)电弧电压(V)焊接速度(cm/min)保护气体流量(L/min)1 J422 φ3.2 90 234 ——2 J422 φ3.2 110 23 7 ——3 J422 φ3.2 115 23.5 7 ——4 J422 φ3.2 120 24 7 ——5 J422 φ3.2 120 24 7 ——1 适用范围本规程适用于工业管道或公用管道中材质为碳素钢、低合金钢、耐热钢、不锈钢和异种钢等压力管道的焊条电弧焊、钨极氩弧焊以及二氧化碳气体保护焊的焊接施工。

2 主要编制依据2.1 GB50236-98《现场设备、工业管道焊接工程施工及验收规范》;2.2 GB/T20801-2006《压力管道规范-工业管道》;2.3 SH3501-2001《石油化工剧毒、可燃介质管道工程施工及验收规范》;2.4 GB50235-97《工业金属管道工程施工及验收规范》;2.5 CJJ28-89 《城市供热管网工程施工及验收规范》;2.6 CJJ33-89 《城镇燃气输配工程施工及验收规范》;2.7 GB/T5117-1995 《碳钢焊条》;2.8 GB/T5118-1995 《低合金钢焊条》;2.9 GB/T983-1995 《不锈钢焊条》;2.10 YB/T4242-1984 《焊接用不锈钢丝》;2.11 GB1300-77 《焊接用钢丝》;2.12 其他现行有关标准、规范、技术文件。

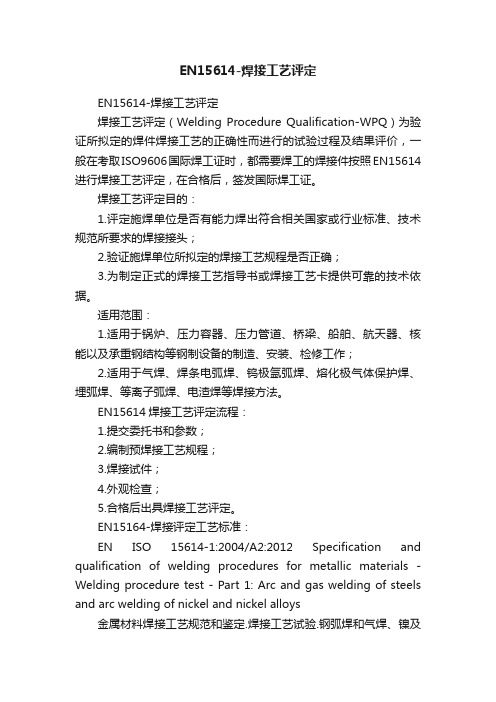

EN15614-焊接工艺评定

EN15614-焊接工艺评定EN15614-焊接工艺评定焊接工艺评定(Welding Procedure Qualification-WPQ)为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价,一般在考取ISO9606国际焊工证时,都需要焊工的焊接件按照EN15614进行焊接工艺评定,在合格后,签发国际焊工证。

焊接工艺评定目的:1.评定施焊单位是否有能力焊出符合相关国家或行业标准、技术规范所要求的焊接接头;2.验证施焊单位所拟定的焊接工艺规程是否正确;3.为制定正式的焊接工艺指导书或焊接工艺卡提供可靠的技术依据。

适用范围:1.适用于锅炉、压力容器、压力管道、桥梁、船舶、航天器、核能以及承重钢结构等钢制设备的制造、安装、检修工作;2.适用于气焊、焊条电弧焊、钨极氩弧焊、熔化极气体保护焊、埋弧焊、等离子弧焊、电渣焊等焊接方法。

EN15614焊接工艺评定流程:1.提交委托书和参数;2.编制预焊接工艺规程;3.焊接试件;4.外观检查;5.合格后出具焊接工艺评定。

EN15164-焊接评定工艺标准:EN ISO 15614-1:2004/A2:2012 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 1: Arc and gas welding of steels and arc welding of nickel and nickel alloys金属材料焊接工艺规范和鉴定.焊接工艺试验.钢弧焊和气焊、镍及镍合金的弧焊EN ISO 15614-2:2005/AC:2009 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 2: Arc welding of aluminium and its alloys金属的材料焊接程序的规范和资格--第2部分:铝和铝合金压电弧焊接EN ISO 15614-4:2005/AC:2007 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 4: Finishing welding of aluminium castings金属材料焊接过程的规范和鉴定.焊接过程试验.铝铸件的精焊接EN ISO 15614-5:2004 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 5: Arc welding of titanium, zirconium and their alloys 金属材料焊接程序的规范和鉴定.焊接程序试验.钛、锆及其合金电弧焊EN ISO 15614-6:2006 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 6: Arc and gas welding of copper and its alloys 金属材料焊接程序的规范和合格鉴定.焊接程序试验.铜及其合金的弧焊和气焊EN ISO 15614-7:2007 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 7: Overlay welding金属材料焊接工艺评定和规范.焊接规程试验.堆焊EN ISO 15614-8:2002 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 8: Welding of tubes to tube-plate joints金属材料焊接程序的规范和资格焊接程序试验第8部分:管与管板接头的焊接EN ISO 15614-11:2002 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 11: Electron and laser beam welding金属材料焊接程序的规范和合格鉴定.焊接程序试验.电子和激光束焊接。

压力管道焊接工艺评定(样式)

背弯

侧弯

焊缝

热影响区

2

/

/

/

4

3

3

宏观金相:/

微观金相:/

接头硬度分布测定:/

熔敷金属化学成分:/

其他项目:/

编制:审核:日期:2017-11-10

焊接作业指导书

单位名称:陕西建工安装集团有限公司编制人:批准人:

焊接工艺指导书编号:YHGPZ-10日期:2017-10-11焊接工艺评定报告编号:D-B1-6HP010

衬垫:/

详图:

母材:

标准号:GB/T3274

牌号:20#

类、组别号:P1、1-1与类、组别号:P1、1-1相焊

厚度:δ=6mm

直径:/

焊后热处理:

热处理温度:/℃

保温时间:/h

保护气体:

尾部保护气:/流量/L/min

背面保护气:/流量/L/min

焊接材料:

焊条标准:GB5117

焊条牌号、直径:J422、Ф3.2、Ф4.0

试验编号

试样类型

试样厚度

(mm)

弯心直径

(mm)

弯曲角度

(°)

试验结果

WQ01-1

侧弯

10

40

180

合格

WQ01-2

侧弯

10

40

180

合格

WQ02-1

侧弯

10

40

180

合格

WQ02-2

侧弯

10

40

180

合格

冲击试验试验报告编号:031017

冲击试验按GB2650、GB2106规定的试样形式、尺寸和试验方法进行。

焊接方法:焊条电弧焊(SMAW)机械化程度(手工、半自动、自动):手工

压力管道焊接工艺评定报告

钨极尺寸φ2.5

焊接位置:水平固定

对接焊缝位置全 位 置

方向(向上、向下)由下往上

技术措施:

焊接速度8~12 cm/min

摆动或不摆动不摆动

摆动方式/

多道焊或单道焊单 道 焊

单丝焊或多丝焊单 丝 焊

其他/

预热:

预热温度/

层间温度/

其他/

焊缝外观检验:

表面无气孔、夹渣、裂纹、背面成形良好符合GB50236- 98

厚度4.0 mm

直径φ57

其它/

焊后热处理:

温度/

保温时间/

保护气体:Ar

尾部保护气Ar流量自动缓减(8~料:

焊材标准焊丝GB/T14957

焊条牌号、直径/

焊丝牌号、直径CHS50-6φ2.0

焊剂牌号/

熔敷金属厚度4.0 mm

电特性:

电流种类直 流

极性正 极

焊接电流(A)85~100

规范表11.3.2中II级焊缝的要求规定。

渗透探伤(标准号、结果)/超声波探伤(标准号、结果)/

磁粉探伤(标准号、结果)/射线探伤(标准号、结果)GB/T 3323-2005Ⅰ级

其他/

拉伸试验试验报告编号:07260002

阅见检验报告

试验号

宽

厚

面积

抗拉强度(Mpa)

断 裂 特 点

和 部 位

1

12

4.0mm

4t 180o

合 格

冲击试验试验报告编号:/

试样号

缺口位置

缺口型式

试验温度(℃)

冲击功(J)

/

/

/

/

/

其 他 试 验

试验项目/

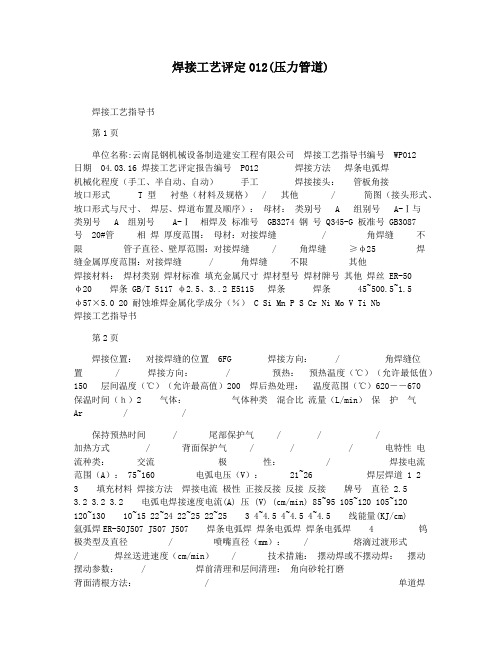

焊接工艺评定012(压力管道)

焊接工艺评定012(压力管道)焊接工艺指导书第1页单位名称:云南昆钢机械设备制造建安工程有限公司焊接工艺指导书编号 WP012日期 04.03.16 焊接工艺评定报告编号 P012 焊接方法焊条电弧焊机械化程度(手工、半自动、自动)手工焊接接头:管板角接坡口形式 T 型衬垫(材料及规格) / 其他 / 简图(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序):母材:类别号 A 组别号 A-Ⅰ与类别号 A 组别号 A-Ⅰ 相焊及标准号 GB3274 钢号 Q345-G 板准号 GB3087号 20#管相焊厚度范围:母材:对接焊缝 / 角焊缝不限管子直径、壁厚范围:对接焊缝 / 角焊缝≥φ25 焊缝金属厚度范围:对接焊缝 / 角焊缝不限其他焊接材料:焊材类别焊材标准填充金属尺寸焊材型号焊材牌号其他焊丝 ER-50φ20 焊条GB/T 5117 φ2.5、3..2 E5115 焊条焊条 45~500.5~1.5φ57×5.0 20 耐蚀堆焊金属化学成分(%) C Si Mn P S Cr Ni Mo V Ti Nb 焊接工艺指导书第2页焊接位置:对接焊缝的位置 6FG 焊接方向: / 角焊缝位置 / 焊接方向: / 预热:预热温度(℃)(允许最低值)150 层间温度(℃)(允许最高值)200 焊后热处理:温度范围(℃)620――670保温时间(h)2 气体:气体种类混合比流量(L/min)保护气Ar / /保持预热时间 / 尾部保护气 / / /加热方式 / 背面保护气 / / / 电特性电流种类:交流极性: / 焊接电流范围(A): 75~160 电弧电压(V): 21~26 焊层焊道 1 23 填充材料焊接方法焊接电流极性正接反接反接反接牌号直径 2.53.2 3.2 3.2 电弧电焊接速度电流(A) 压 (V) (cm/min) 85~95 105~120 105~120120~130 10~15 22~24 22~25 22~25 3 4~4.5 4~4.5 4~4.5 线能量(KJ/cm) 氩弧焊ER-50J507 J507 J507 焊条电弧焊焊条电弧焊焊条电弧焊 4 钨极类型及直径 / 喷嘴直径(mm): / 熔滴过渡形式/ 焊丝送进速度(cm/min) / 技术措施:摆动焊或不摆动焊:摆动摆动参数: / 焊前清理和层间清理:角向砂轮打磨背面清根方法: / 单道焊或多道焊(每面):多道焊单丝焊或多丝焊:单丝焊导电嘴至工件距离(mm)锤击:编制日期审核日期批准日期焊接工艺评定报告第3页单位名称:云南昆钢机械设备制造建安工程有限公司焊接工艺评定报告编号:P012 焊接工艺指导书编号: WP012 焊接方法:焊条电弧焊机械化程度(手工、半自动、自动):手工接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)φ57×3.5 45~5014 0.5~1.5 母材:焊后热处理:材料标准: GB3274 GB3087 热处理温度(℃): / 钢号: Q235-A 20# 类、组别号: A-Ⅰ 与类、组别号: A-Ⅰ相焊保温时间(h): / 气体: /气体种类混合比流量(L/min)材料规格:φ57*3.5 200*200*12 保护气 / / / 其他: / 尾部保护气/ / / 背面保护气填充金属:焊材标准: GB/T 5117 焊材牌号: J422 焊材规格:φ3.2、4.0 电持性:电流种类:交流极性: / 钨极尺寸: / 焊缝金属厚度:δ=3.5 焊接电流:(A) 85~140 其他:电弧电压(V): 21~26 焊接工艺评定报告第4页焊接位置:技术措施:对接焊缝位置: 6FG 焊接速度( cm/min): / 角焊缝位置: / 摆动或不摆动: / 摆动参数: / 多道焊或单道焊(每面):单道焊多丝焊或单丝焊: /其他: / 预热:预热温度(℃): /层间温度(℃):145℃ 其他:拉伸试验试验报告编号: / 试样编号 / 试样宽度(mm) / 试样厚度(mm) /横截面积断裂载荷(mm2)(KN) / / 抗拉强度断裂部位和特征(MPa) / / 弯曲试验试验报告编号:/ 试样厚度弯心直径弯曲角度试样编号试样类型试验结果(mm)(mm)(°)/ / / / / / 冲击试验试验报告编号: /试验温度冲击吸收功试样编号试样尺寸缺口类型缺口位置备注(℃)(J) // / / / / /焊接工艺评定报告第5页金相检验(角焊缝):根部:(焊透、未焊透)焊透焊缝:(熔合、未熔合)熔合焊缝、热影响区:(有裂纹、无裂纹)无裂纹检验截面焊脚差(mm)Ⅰ 2.5 Ⅱ 2.6 Ⅲ 2.5 Ⅳ 2.7 Ⅴ / 无损检验试验报告编号:/ 试件编号 / 无损检验方法 / 执行标准 / 探伤比例 / 检验结果 / 备注 / 耐蚀堆焊金属化学成份(重量%): C Si Mn P S Cr Ni Mo V Ti Nb 分析表面或取样开始表面至熔合线的距离(mm):附加说明:1、外观检验符合DL/T 868――2021标准要求; 2、金相检验符合GB/T869――2021标准要求;感谢您的阅读,祝您生活愉快。

压力管道焊接工艺评定汇总表(碳钢,合金钢,不锈钢,异种钢焊接)

GTAW+SMAW

无

/

5-24

0-4

0-20

9

01GD15

对接

00Cr19Ni10 Ф457*7.9

H00Cr21Ni10 Ф2.5 A002 Ф3.2

GTAW+SMAW

无

/

1.5-15.8

0-4

0-11.8

10

01GD17

对接

316L δ=7.9

TGF316L Ф2.0 A022 Ф3.2

/

1.5-15.8

0-4

0-11.8

13

01GD23

对接

00Cr17Ni14Mo2 Ф168*7.9

TGF316L Ф2.0 A022 Ф3.2

GTAW+SMAW

无

/

1.5-15.8

0-4

0-11.8

14

01GD25

对接

0Cr18Ni10Ti+20 Ф159*7.9

H1Cr24Ni13 Ф2.5 A302 Ф3.2

无

/

7.9-15.8

0-4

0-11.8

20

01GD50

对接

15CrMoR+Q235-B δ=12

TIG-J50 Ф2.5 J422 Ф4

GTAW+SMAW

消应力

150

12-24

0-4

0-20

压力管道焊接工艺评定汇总表

总

序

评定

编号

接头

型式

材质和规格

焊 材

焊接

方法

热处理

类 别

预热

温度(℃)

压力管道焊接工艺评定报告

焊接工艺评定报告

单位名称:

************ 管^道安”

士公司批准人签字:

报告编号:PQR—01 日期:2007-01-20 焊接方法:钨极氩弧焊机械化程度V手工半自动自动

渗透探伤(标准号、结果)/超声波探伤(标准号、结果)/

磁粉探伤(标准号、结果)/射线探伤(标准号、结果)GB/T 3323-20051级

其他 _______________________ / ________________________________

拉伸试验试验报告编号:07260002

弯曲试验试验报告编号:07260002 阅见检验报告

冲击试验试验报告编号:/

其他试验

试验项目/

检验方法(标准、结果)/

焊缝金属化学成分分析(结果)/

其他/

结论

结论:本评定按GB 50236—98规定焊接试件,检验试件,测定性能,确认试验记

录正确,评定结果合格(合格、不合格)

焊接工艺评定报告

单位名称********** 道安装公^司

焊接方法手工钨极氩弧焊

试件型式管材V型对接

母材型号规格20# (j57X 4.0

报告编号PQR—01

编制日期2007年01月19日

审核 ___________ 日期2007年01月19日批准 ___________ 日期2007年01月20日

二O O七年一月。

2020压力管道焊接工艺评定报告

焊接工艺评定报告

单位名称: ************管道安装公司批准人签字:

报告编号:PQR—01 日期:________ 焊接方法:钨极氩弧焊机械化程度√手工半自动自动

焊接工艺评定报告

单位名称**********管道安装公司

焊接方法手工钨极氩弧焊

试件型式管材V型对接

母材型号规格20#φ57×4.0

报告编号PQR—01

编制日期年月日审核日期年月日批准日期年月日

************* 管道安装公司

二○二○年一月

编制:审核:批准:日期:日期:日期:

中石化工建设有限公司焊接工艺评定报告表号/装订号

共页第页

单位名称中石化工建设有限公司

焊接工艺评定报告编号日期预焊接工艺规程编号

焊接方法机动化程度(手工、机动、自动)

接头简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)

60°

母材:

材料标准

材料代号

类、组别号与类、别号相焊

厚度

其他焊后热处理:

保温温度(℃)

保温时间( h )

保护气体:

气体混合比流量(L/min)保护气体

尾部保护气/ / /

背部保护气/ / /

填充金属:

焊材类别

焊材标准

焊材型号

焊接牌号

焊材规格

焊缝金属厚度

其他/ 电特性:

电流种类

极性

钨极尺寸

焊接电流(A)

电弧电压(V)

焊接电弧种类/ 其他。

压力管道焊接工艺评定报告完整版

施 焊

(签字) 焊接日期 标记

填 表

(签字) 日 期

审 核

(签字) 日 期

焊 接 工 艺 评 定 报 告

单 位 名 称**********管道安装公司

焊 接 方 法手工钨极氩弧焊

试 件 型 式管材V型对接

母材型号规格20#φ57×

报 告 编 号PQR—01

编制日期2007年01月19日

牌号20

类、组别号P1-1与类、组别号P1-1相焊

厚度4.0mm

直径φ57

其它/

焊后热处理:

温度/

保温时间/

保护气体:Ar

尾部保护气Ar流量自动缓减(8~10L/min)

背面保护气/流量/

焊接材料:

焊材标准焊丝GB/T14957

焊条牌号、直径/

焊丝牌号、直径CHS50-6φ

焊剂牌号/

熔敷金属厚度4.0mm

电特性:

电流种类直 流

极性正极

焊接电流(A)85~100

电压(V)11~13

钨极尺寸φ

焊接位置:水平固定

对接焊缝位置全 位 置

方向(向上、向下)由下往上

技术措施:

焊接速度8~12cm/min

摆动或不摆动不摆动

摆动方式/

多道焊或单道焊单 道 焊

单丝焊或多丝焊单 丝 焊

其他/

预热:

预热温度/

层间温度/

其他/

试验号

宽

厚

面积

抗拉强度(Mpa)

断 裂8

430

焊缝外塑性

2

12

4.0mm

48

420

焊缝外 塑性

弯曲试验试验报告编号:07260002

Q235B管道焊接工艺评定

焊接工艺指导书

共 2 页第1 页

母材:

钢号: Q235B 标准号: GB/T8163 类别号: Fe-1 组别号: Fe-1-1 与钢号: Q235B 标准号: GB/T8163 类别号: Fe-1 组别号: Fe-1-1 相焊厚度范围:

母材:对接焊缝 8.8-16mm 角焊缝: / 管子直径:对接焊缝Ф377 角焊缝: / 焊缝金属厚度(对接焊缝):SMAW 2mm SAW 角焊缝:

GTAW 8mm GMAW 其它:

焊接材料

共 2 页第 2 页

焊接工艺评定报告

共 3 页 第1 页 母材:

钢 号: Q235B 与 钢 号: Q235B 标 准 号: GB/T8163 与 标 准 号: GB/T8163 类组别号: Fe-1/ Fe-1-1 与 类组别号: Fe-1/ Fe-1-1 相焊 焊后热处理:

热处理温度(℃)

: 保温时间(h ): 气体: 气体种类 混合比 流量(l/min )

共 3 页第 2 页

检验项目、评定指标及试样数量

焊接工艺评定施焊记录

焊接责任工程师:日期: 2018.04.26

焊接工艺评定焊缝检查记录表

情况

实测值。

ir压力管道焊接工艺、工艺卡、规程及工艺评定

压力管道焊接工艺、工艺卡、规程及工艺评定管道焊接工艺卡产品名称制造编号管道类别焊接工艺评定编号焊缝编号第1 页西美中压管道GB1 HP-1 共1 页材料编号20#材料规格159×4.5焊接方法GTAW/SMAW焊接电源种类直流极性正接接头与坡口型式对接、双边V型焊缝位置立焊焊前预热加热方式——层间温度——温度范围——测温方法——焊后热处理种类——保温时间——加热方式——冷却方式——温度范围——测温方法——焊接工艺参数焊层焊材牌号焊材直径(mm)焊接电流(A)电弧电压(V)焊接速度(cm/min)保护气体流量(L/min)1 H08Mn2SiAφ2.0 110 15 4 82 J422 φ3.2 110 21 7 ——压力管道焊接工艺卡产品名称制造编号管道类别焊接工艺评定编号焊缝编号第1 页西美中压管道GB1 HP-3 共1 页材料编号20#材料规格159×4.5焊接方法SMAW焊接电源种类直流极性正接接头与坡口型式对接、单边V型焊缝位置2FG 焊前预热加热方式——层间温度——温度范围——测温方法——焊后热处理种类——保温时间——加热方式——冷却方式——温度范围——测温方法——焊接工艺参数焊层焊材牌号焊材直径(mm)焊接电流(A)电弧电压(V)焊接速度(cm/min)保护气体流量(L/min)1 J422 φ3.2 90 234 ——2 J422 φ3.2 110 23 7 ——3 J422 φ3.2 115 23.5 7 ——4 J422 φ3.2 120 24 7 ——5 J422 φ3.2 120 24 7 ——1 适用范围本规程适用于工业管道或公用管道中材质为碳素钢、低合金钢、耐热钢、不锈钢和异种钢等压力管道的焊条电弧焊、钨极氩弧焊以及二氧化碳气体保护焊的焊接施工。

2 主要编制依据2.1 GB50236-98《现场设备、工业管道焊接工程施工及验收规范》;2.2 GB/T20801-2006《压力管道规范-工业管道》;2.3 SH3501-2001《石油化工剧毒、可燃介质管道工程施工及验收规范》;2.4 GB50235-97《工业金属管道工程施工及验收规范》;2.5 CJJ28-89 《城市供热管网工程施工及验收规范》;2.6 CJJ33-89 《城镇燃气输配工程施工及验收规范》;2.7 GB/T5117-1995 《碳钢焊条》;2.8 GB/T5118-1995 《低合金钢焊条》;2.9 GB/T983-1995 《不锈钢焊条》;2.10 YB/T4242-1984 《焊接用不锈钢丝》;2.11 GB1300-77 《焊接用钢丝》;2.12 其他现行有关标准、规范、技术文件。

压力管道焊接工艺评定(DOC)

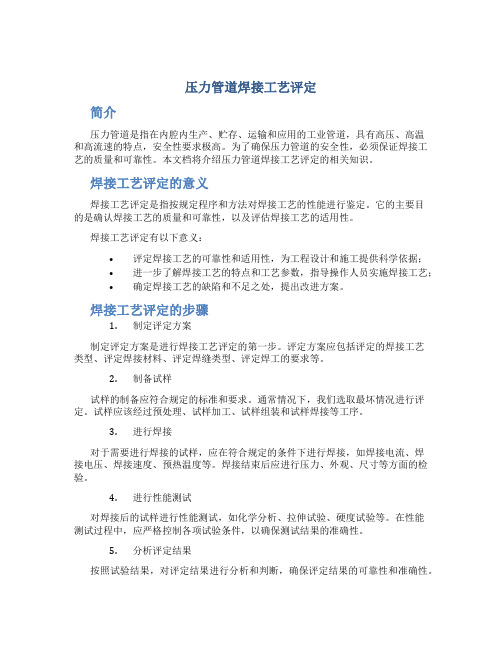

压力管道焊接工艺评定简介压力管道是指在内腔内生产、贮存、运输和应用的工业管道,具有高压、高温和高流速的特点,安全性要求极高。

为了确保压力管道的安全性,必须保证焊接工艺的质量和可靠性。

本文档将介绍压力管道焊接工艺评定的相关知识。

焊接工艺评定的意义焊接工艺评定是指按规定程序和方法对焊接工艺的性能进行鉴定。

它的主要目的是确认焊接工艺的质量和可靠性,以及评估焊接工艺的适用性。

焊接工艺评定有以下意义:•评定焊接工艺的可靠性和适用性,为工程设计和施工提供科学依据;•进一步了解焊接工艺的特点和工艺参数,指导操作人员实施焊接工艺;•确定焊接工艺的缺陷和不足之处,提出改进方案。

焊接工艺评定的步骤1.制定评定方案制定评定方案是进行焊接工艺评定的第一步。

评定方案应包括评定的焊接工艺类型、评定焊接材料、评定焊缝类型、评定焊工的要求等。

2.制备试样试样的制备应符合规定的标准和要求。

通常情况下,我们选取最坏情况进行评定。

试样应该经过预处理、试样加工、试样组装和试样焊接等工序。

3.进行焊接对于需要进行焊接的试样,应在符合规定的条件下进行焊接,如焊接电流、焊接电压、焊接速度、预热温度等。

焊接结束后应进行压力、外观、尺寸等方面的检验。

4.进行性能测试对焊接后的试样进行性能测试,如化学分析、拉伸试验、硬度试验等。

在性能测试过程中,应严格控制各项试验条件,以确保测试结果的准确性。

5.分析评定结果按照试验结果,对评定结果进行分析和判断,确保评定结果的可靠性和准确性。

焊接工艺评定的注意事项1.评定过程中必须按照规定的程序和方法进行,不能有任何省略和随意性;2.评定过程中必须严格控制各项试验条件;3.评定结果应该是客观、准确和可靠的;4.评定过程中应注意安全,防止造成人员伤害或财产损失。

焊接工艺评定的标准1.焊接工艺评定应按照国家规定的相关标准和技术文件执行,如《钢质焊接工艺评定规范》等;2.焊接工艺评定应根据实际情况,进行评定标准的选择和适应性修订;3.如果没有国家标准和技术文件,可以采用国外的标准或指南作为参考。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

11~14

8485~17020

2

手弧焊

E4303

4.0

140~170

24~26

14~17

11860~18940

3

手弧焊

E4303

4.0

140~170

24~26

14~17

11860~18940

4

手弧焊

E4303

4.0

140~170

24~26

14~17

11860~18940

钨极规格及类型: 钍钨极/铈钨极/

多焊丝或单焊丝:/

其他:/

预热:

预热温度:/℃

层间温度:/℃

其他:/

渗透探伤(标准号、结果)/超声波探伤(标准号、结果)/

磁粉探伤(标准号、结果)/射线探伤(标准号、结果)GB3323 、Ⅰ级

拉伸试验试验报告编号:031015

拉伸试验按GB/T228-1987规定的试验方法测定焊接接头的抗拉强度。

试样编号

焊接方法:焊条电弧焊(SMAW)机械化程度(手工、半自动、自动):手工

焊接接头:板材对接焊缝

坡口形式:V形坡口

衬垫(材料及规格):无衬垫

其他:

简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)

母材:

类别号P1组别号1-1与类别号P1组别号1-1相焊及标准号GB/T3274钢号20#与标准号GB/T3274钢号20#相焊

接头形式:管对接

焊接方法:SMAW

焊接位置:平焊

预热和焊后热处理要求:/

评定标准:GB50236-98现场设备、工业管道焊接工程施工及验收规范

焊缝结构示意图:60O±5°

6

2±12±1

要求检验的项目

外观检查:√

无损探伤:射线(√)超声(/)表面(/)

力学及弯曲性能试验

量

接头

全焊缝

试验:

审核:

批准:

无 损 探 伤 报 告

编号:030701

产品名称:焊接工艺评定试件

产品编号:YHGPS-05

委托单位:陕西建工安装集团有限公司

检验单位:

日 期:2017-11-10

通用焊接工艺卡编号:

焊接工艺评定编号:D-B1-6HP010

适

用

范

围

材料牌号:Q235、20#

焊接层次、顺序示意图:

焊接层数(正/反):4层

厚度范围:

管材:对接焊缝12≤T≤24角焊缝:不限

管材直径、壁厚范围:对接焊缝Ф不限,12≤T≤24角焊缝不限

焊缝金属厚度范围:对接焊缝2S,角焊缝2S

其他:/

焊接材料:

焊材类别

碳钢焊条

碳钢焊条

焊材标准

GB5117

GB5117

填充金属尺寸

/

/

焊材型号

Ф3.2

Ф4.0

焊材牌号(钢号)

E4303

E4303

试样宽度

(mm)

试样厚度

(mm)

横截面积

(mm2)

断裂载荷

(kN)

抗拉强度

(MPa)

断裂部位和特性

LS01-01

25.8

11

283.8

/

476.0

断母材

LS01-02

25.4

11

279.4

/

475.7

断母材

弯曲试验试验报告编号:031016

弯曲试验按GB/T232-1988和标准表12规定的试验方法测定焊接接头的完好性和塑性。

/

背 弯

/

宏 观

/

侧 弯

4

微 观

/

断 口

/

硬 度

/

化学分析及其它(分析成分):/

备注:拉伸试验按GB/T228、弯曲试验按GB/T232、冲击试验按GB/T229标准进行。

要求完成时间:2017年11月30日前

试验单位:陕西建工安装集团有限公司

接受人:

焊接试件试验报告

委托单位:陕西建工安装集团有限公司

尾部保护气:/流量:/L/min

背面保护气:/流量:/L/min

电特性

电流种类:交流极性:/

焊接电流范围(A):90~170电弧电压(V):22~26

焊缝

层次

焊接

方法

焊条焊丝

焊接电流

电弧电压

(V)

焊接速度

(cm/min)

线能量

(kj/cm)

牌号

直径mm

极性

电流(A)

1

手弧焊

E4303

3.2

90~130

试验编号:YHGPS-10

名称:焊接工艺评定试件

工艺评定编号:D-B1-6HP010

试件编号:YHGPS-05

材料牌号:20#

材料规格:δ=10mm

焊接材料:E4303

焊接方法:手工

焊接位置:平位

坡口型式:Y形

焊工编号:TS6JTYN120529

热处理状态:/

序

号

拉 伸

冲击(10×10×55)

弯曲α=180°

试件材料

牌号

规格

代号

坡口型式:V形

管 材

20#

δ=10

/

焊接位置:平位

管 材

/

/

/

焊接方法:SMAW

垫 板

/

/

/

设备型号:BX3-300

接头种类

管对接

/

/

日期:2017-10-11

焊接层次、顺序示意图:

焊接层次 正/反:4层60O±5°

钝边:2±1mm

组对间隙:2±1mm6

背面清根:/2±12±1

焊层

焊 接 工 艺 参 数

焊层

焊材牌号

焊材直径(mm)

焊接电流(A)

电弧电压(V)

焊接速度

(cm/min)

保护气体流量(L/min)

1

E4303

3.2

90~130

22~24

11~14

/

2

E4303

4.0

140~170

24~26

14~17

/

3

E4303

4.0

140~170

24~26

14~17

/

4

E4303

焊丝牌号、直径:/

焊剂牌号:/

熔敷金属厚度:2S

电特性:

电流种类:交流

极性:/

焊接电流(A):90~120电压(V):22~26

钨极尺寸:/

其他:/

焊接位置:

对接焊缝位置:平位

方向(向上、向下):向下

技术措施:

焊接速度:11~17cm/min

摆动或不摆动:摆动

摆动参数:焊工自己掌握

多道焊或单道焊(每面):多道焊

试验编号

试样类型

试样厚度

(mm)

弯心直径

(mm)

弯曲角度

(°)

试验结果

WQ01-1

侧弯

10

40

180

合格

WQ01-2

侧弯

10

40

180

合格

WQ02-1

侧弯

10

40

180

合格

WQ02-2

侧弯

10

40

180

合格

冲击试验试验报告编号:031017

冲击试验按GB2650、GB2106规定的试样形式、尺寸和试验方法进行。

衬垫:/

详图:

母材:

标准号:GB/T3274

牌号:20#

类、组别号:P1、1-1与类、组别号:P1、1-1相焊

厚度:δ=6mm

直径:/

焊后热处理:

热处理温度:/℃

保温时间:/h

保护气体:

尾部保护气:/流量/L/min

背面保护气:/流量/L/min

焊接材料:

焊条标准:GB5117

焊条牌号、直径:J422、Ф3.2、Ф4.0

4.0

140~160

22~25

14~16

/

编制:日期:2017-11-20审批:日期:2017-11-10

V

Ti

Nb

其他:

附加说明:

结 论

结论:本评定按GB50236-98规定焊接试件、检验试样,测定性能,确认试验记录正确,评定结果:合格

施焊:施焊日期:

填表:日期:

审核:日期:

第 三 方 检 验

焊接工艺评定施焊及焊缝外观检查记录

工艺评定编号:XXDZ-11

试件编号:YHGPS-10

焊工编号:TS6JTYN120529

焊缝棱角:<1mm

错边量:<1mm

咬边:无

其他外观缺陷:无

外观检查结果:合格

记录:

日期:2017-11-10

检查员:

日期:2017-11-10

试 验 委 托 单

委托单位:陕西建工安装集团有限公司

委托编号:YHGPS-10

名称:焊接工艺评定试件

工艺评定编号:D-B1-6HP010

试件编号:1、2

材料牌号:Q235-B

其他

耐蚀堆焊金属化学成分(%)

C

Si

Mn

P

S

Cr

Ni

Mo

V

Ti

Nb

其他:

焊接位置:

对接焊缝的位置:平位

焊接方向:向上向下√

角焊缝位置:/

焊后热处理:

加热温度:/℃ 升温速度:/℃/min

保温时间:/h 冷却方式:/

预热:

最低的预热温度:/℃

最高的层间温度:/℃

保持预热时间:/h

加热方式:/