基于PLC、变频器与触摸屏控制的定长剪切系统

基于变频和PLC技术的自动剪板机控制系统

基于变频和PLC技术的自动剪板机控制系统李增权【摘要】为克服普通剪板机加工精度不高,人工操作繁琐、容易出错,能耗大,效率低的不足,提出了剪板机升级为自动控制的实现方案:以PLC可编程控制系统为核心,实现多台电机的同步协调运转;再经过变频调速器控制喂料电机,实现频繁的启动、制动及精确定长。

在喂料电机及自动定长单元设计中,提出了Pang-Pang控制与谨慎控制相结合的设计思路,兼顾了生产效率和定长精度两者的需求。

经实验室模拟调试,系统的控制功能及控制精度达到了设计要求。

该剪板机具有自动化程度高、定长精确、能耗低、喂料电机能适应频繁的启动、制动等优点,提高了生产效率和板材的剪切质量。

%To overcome the deficiencies of current plate shearing machine, which are the bad machining precision, complex artificial operation, easy errors, energy-wasting and inefficient, this paper puts forward such a realization scheme for the plate shearing machine to update it to automatic controlling, which is to take PLC programmable control system as its core to realize the synchronous operation coordinately with multi electric machinery. Then, frequent starting, braking and accurate fixing length will be realized through the controlling of the feeding motor by frequency converter. In the modular design of the feeding motor and automatic fixing length, put forward a design idea of integrating Pang-Pang control with conservative control to take both the productivity and accurate length-fixing into consideration. After analogue debugging in laboratory, both the control function and the control precision of the system meet design requirements. Such plateshearing machine enhances production efficiency and cutting quality of the plates with its advantages of high automation, accurate length fixing, lower energy-wasting, and also the frequent starting and braking of the feeding motor.【期刊名称】《机电工程技术》【年(卷),期】2016(045)010【总页数】6页(P21-25,43)【关键词】剪板机;可编程控制器;变频技术;Pang-Pang控制【作者】李增权【作者单位】河南质量工程职业学院,河南平顶山 467000【正文语种】中文【中图分类】TP23剪板机是板材剪切的专用设备,其自动化程度的提高对改善板材质量、提高产量、减少原材料消耗和节能具有工程实际意义。

基于PLC和触摸屏的切割机控制系统设计

收触摸屏传送的控制信息 , 根据用户选择 的切割模式 , 在切 割过 程 电机 线或电源 线等强 电分 开。 2 . 3 交 流 电 机 控 制 系 统 中要完成输入信号的循环扫描 , 并对 输入信息进行处理 后 , 输出不 在进行交流电机调速时, 电机磁通量是需要考虑的一个重要因 同的信号控 制系统 的各执行部件 , 使它们协调工作 , 完成工件的切 素, 如果磁通太弱 , 电机 会出现欠磁通 , 势必会给电机输 出转矩带来 割【 5 ] 。 主控制程序主要是完成系统初始 化, 设定切割 参数 , 启动切割 流程 图如 图2 所示 。 很大影 响。 由 =K : CO S q  ̄ : ( 这里, 是 电磁 转 矩 ; 为 比 机控制系统 , 4 . 2触摸 屏 软件 设 计 例系数 { , 是主磁通量 ; : 是转子 电流 ; C OS  ̄ o 是转子 回路功率因 触摸屏 是整个控制系统的重要组成部分 , 是实现操作人员与机 数。 ) 可知 , 电机的磁通量 的降低直接 影响电磁转矩的减小 。 因此 , 在 改变 电机频率时 , 应该对 电机 电压协调控制 , 以维持电机磁通的恒 定l 4 l 。 根据切割 机 的主 电机 参数 , 本系 统选用SI EMENS公司的 MM4 2  ̄ 频器 , 通过设定变频器的输 出功率的变化来控制主 电机转 速的变化 , 两者之间近似呈线性关系, 从而实现了无级调速的 目的。 P L C 为漏型晶体管输出, 与变频器的通讯 采用基于US S 协议的串行 口R S 4 8 5 通信方式 。 这 里, 为 了确保系统安全 运行 , 必须将变频器接 地端可靠接地 。 器设备之间双向沟通 的桥 梁。 本系统选用深圳人机 电子有 限公司的 e V i e w MT5 0 8 S 作为人机交互界 面, 主要完成对切割各个参数 的设 置和实 时显示等功能 。 P L C 与触摸屏 的通讯采用 串行 口R S 2 3 2 通 信 方式传达 用户指令 , 根据需要设定系统的运行状态 。 手动操作界面 和 自动操作界面的触 摸屏 分别如图3 、 图4 所示 。

基于PLC实现对剪板机自动控制的设计

基于PLC实现对剪板机自动控制的设计剪板机是一种常见的机械设备,广泛应用于金属加工行业。

传统的剪板机需要由操作员手动控制,存在操作繁琐、效率低下、安全风险高等问题。

为了提高剪板机的自动化程度,可以利用PLC(可编程逻辑控制器)对剪板机进行自动控制。

PLC是一种专门用于实现工业自动化控制的电子设备,具有可编程性、可靠性强、稳定性好的特点。

通过PLC控制系统,可以实现对剪板机的自动控制,提高生产效率和产品质量。

剪板机自动控制系统的设计首先需要确定控制策略,即确定剪切厚度、切割长度、切割速度等参数。

然后,根据控制策略设计PLC程序。

PLC程序主要包括输入模块、输出模块、中央处理器和编程软件。

输入模块负责读取外部信号,如传感器检测到的材料厚度、长度等信息;输出模块负责向执行机构发送控制信号,如控制剪刀的开合、工作台的前进后退等;中央处理器负责处理输入信号并执行控制算法,根据输入信号的变化改变输出信号,从而实现对剪板机的自动控制。

编程软件用于编写PLC程序,通常采用类似于 ladder diagram(梯形图)的图形化编程语言。

对于剪板机的自动控制,PLC程序的关键任务是根据输入信号实时监测剪板机的状态,并根据预先设定的控制策略做出相应的控制。

当传感器检测到材料厚度超过设定值时,PLC程序可以自动调整剪刀的压力,确保材料在剪切过程中不会变形或损坏。

PLC程序还可以根据实时输入信号调整切割速度,确保切割精度和效率的平衡。

在实际应用中,剪板机的自动控制还需要考虑安全因素。

PLC程序中需要加入安全控制逻辑,如急停装置、紧急切断装置等,以保障操作人员和机器的安全。

基于PLC实现对剪板机自动控制的设计可以大大提高剪板机的自动化程度,提高生产效率和产品质量,减少人工操作,降低安全风险。

随着科技的不断发展,PLC技术将在工业自动化控制领域中得到更广泛的应用。

plc控制定长剪切开题报告

二、设计(论文)主要内容 1、剪板机定长方案的确定。 2、电气控制系统设计及程序的编写、光电编码器、电机选型和变频器选型。 3、下位机 PLC 控制程序设计和 I/O 分配。 4、上位机采用触摸屏做监控及组态程序的编写。

三、设计(研究)方案 根据设计的要求,上位机用触摸屏作为监控系统,同时便于长度的设定,下位机采用 PLC 控制, 编写程序分配 I/O 口,在通过光电编码器对长度的测量,通过变频器控制电机的转速,在有行程开关和 传感器对各个部分进行测量和检测, 从而实现系统的各项功能。 定长剪切系统的总体思路图如 1-1 所示。

上位机触摸 屏监控 下位机 PLC 各种开关和传 感器

液压冲头

变频器

电动机

光电编码器

图 1 系统总体思路图

四、工作进度安排 1 分析课题,查阅相关资料,完成开题报告。 2 分析系统剪板机工艺控制过程,完成系统电气部分设计。 3 下位机 PLC 部分程序设计。 4 毕业实习。 01—02 周 03—06 周 07—10 周 第 11 周

马壮 指 导 教 师:_________________________ 马壮 辅 导 教 师:_________________________

2013 年

3月6日来自题目类型(打√选择) 一、文献综述

设计(√)

论文( )

科学技术的迅猛发展带动了我国工业的腾飞,为顺应现代工业发展生产出小批量,多规格的产品 和降低产品的成本,提高产品的质量的要求,使我们的生产设备和自动化生产线的控制系统必须具有 极高的可靠性和极强的灵活性。可编程控制器顺应这一要求应运而生,现在可编程控制器已经广泛的 运用在各种机械设备和生产过程的自动化控制系统中。新一代的PLC具有PID调节功能,它的应用已从 开关量控制扩大到模拟量控制领域,广泛地应用于航天、冶金、轻工、建材等行业 。触摸屏系统一般 包括两个部分:触摸检测装置和触摸屏控制器。触摸检测装置安装在显示屏幕前面,用于检测用户触摸 位置,接收后送触摸屏控制器;触摸屏控制器的主要作用是从触摸点检测装置上接受触摸信息,并将 他转换成触摸点坐标,再送到CPU,它同时能接收CPU发出的命令并加以执行 。传统自动剪切机采用继 电器作为控制器件,其控制系统较复杂,参数改变不灵活,大量接线使系统可靠性降低,维修率高, 降低了生产效率 。PLC以其灵活性、快速性、可靠性和性价比高等特点。用PLC替代继电器设计自动 控制系统,具有操作简单,运行可靠,抗干扰能力强,编程方便,控制精度高的明显优势。普通的剪 切机存在主要不足有: (1)加工精度不高; (2)操作繁琐,容易出错; (3)能耗大,效率低。 传统的定长剪切系统由于主要运用行程开关控制,而加工尺寸由操作人员用普通钢尺手动测,导 致剪切出来的钢板在长度精度上很低,而且对修改剪切的长度也比较繁琐,剪切机的动力系统一般使 用普通异步电机,在剪板过程中不断启停,能耗大、效率低,运行不可靠,人机交互不容易等特点。 查阅资料了解到有一种控制方法,下位机采用 PLC 控制,分配好 I/O 口,电气部分用变频器控制伺服电 机通过光电编码器测量电机转速,从而控制钢板的传送速度及长度,人机交互运用的是触摸屏,运用组 态软件进行实时监控 。通过上述的设计方法实现对钢材的定长剪切的控制,该设计不仅设计精度高, 而且自动化水平高,但是设备较贵,而对于大部分工厂来说不是很经济。还有一种相似的方法,当中 同样是下位机用到了 PLC、 ,电气部分也是由变频器控制电机及光电编码器,但它用到的是普通电动机, 人机交互用的组态软件编写界面进行实时监控 。这种方法对需要加工的部件精度要求不高的可以,而 且价格比较便宜相对上述方法,对企业的效益很好,但是同时不便于长度的随时修改。比较上述两种 方法各自有优缺点,前者精度高,成本高,后者精度稍低,但成本相对较低。在文献[7]中,采用 PLC 高速计数器和光电编码器实现定长切割,并通过一台 BCD 码显示表实现设定、显示长度的功能。系统 应用于玻璃生产线,系统运行可靠,切割精度高,经济效益很好。 本设计是基于触摸屏和PLC的定长剪切系统,通过下位机运用PLC控制,通过变频器控制伺服电机 的转速,运用光电编码器进行长度的测量控制,在通过在触摸屏上编写人机交互界面便于长度的修改, 对系统进行监控。从而提高剪切长度和剪切精度,保证系统的运行可靠性,提高企业的经济效益。

基于PLC实现对剪板机自动控制的设计

基于PLC实现对剪板机自动控制的设计剪板机是一种用于加工金属材料的机器设备,通常用于剪切金属板材和板材。

为了提高生产效率和减少人力成本,人们通常采用自动化控制技术对剪板机进行控制。

在自动化控制技术中,可编程逻辑控制器(PLC)是一种常用的控制设备。

PLC通过对输入信号进行逻辑运算,并根据运算结果控制输出信号,实现对机器设备的自动控制。

在剪板机的控制中,可以使用PLC来实现对剪板机的自动控制。

需要对剪板机的控制系统进行设计。

剪板机的控制系统主要包括输入模块、输出模块、中央处理器模块和电源模块。

输入模块用于接收来自传感器的信号,包括刀具位置传感器、板材位置传感器等。

输出模块用于控制执行部件,包括刀具执行部件、进料执行部件等。

中央处理器模块用于接收输入信号,并根据预设的逻辑程序进行逻辑运算,最终控制输出信号。

电源模块用于为整个控制系统提供电源。

需要编写PLC的控制程序。

在这个步骤中,需要根据剪板机的工作流程和要求,编写PLC的控制程序。

控制程序主要包括输入模块的配置、逻辑控制程序和输出模块的控制。

根据不同的工作流程和要求,需要编写不同的控制程序。

在编写控制程序时,需要考虑剪板机各部件的工作状态和工作流程,包括刀具位置、刀具速度、板材位置、板材尺寸等。

根据这些信息,编写逻辑控制程序,实现对剪板机的自动控制。

需要对PLC控制系统进行调试和测试。

在这个步骤中,需要对已编写的控制程序进行调试和测试,确保控制系统能够正常运行。

在此过程中,需要检查输入信号的接收和处理、逻辑控制程序的运行和输出信号的控制。

需要根据实际的工作情况和要求,对控制程序进行适当的调整和优化。

通过以上步骤,可以实现对剪板机的自动控制。

PLC控制系统能够根据预设的逻辑程序,自动控制剪板机的各部件,实现对剪板机的自动操作,提高生产效率,减少人力成本,同时提高生产质量和安全性。

PLC控制系统在剪板机的自动化控制中具有重要的应用价值。

基于PLC的自动剪板机控制系统设计

基于PLC的自动剪板机控制系统设计自动剪板机是一种广泛应用于工业领域的设备,其主要功能是对板材进行剪切加工。

随着工业自动化的不断发展,基于PLC的自动剪板机控制系统设计成为了一种常见且有效的解决方案。

本文将从系统设计的背景、系统结构、控制策略、硬件选型和软件开发等方面进行深入研究和探讨。

第一章:引言随着工业领域对高效、精确加工设备需求的不断增长,自动剪板机作为一种重要的生产设备,被广泛应用于钢铁、建筑等行业。

然而,在传统手动操作下,生产效率低下且存在安全隐患。

因此,基于PLC的自动剪板机控制系统设计成为了解决这些问题的有效手段。

第二章:系统结构设计基于PLC(可编程逻辑控制器)技术进行自动剪板机控制系统设计是目前较为常见和成熟的解决方案之一。

本章将介绍该系统结构设计中各个组成部分及其功能。

2.1 输入模块输入模块主要用于接收各种传感器信号,如压力传感器、光电传感器等,以实时监测剪板机工作状态和板材位置等信息。

2.2 输出模块输出模块用于控制剪板机的各个执行机构,如电动切割刀、送料装置等,以实现对板材的精确切割。

2.3 PLC控制器PLC控制器是整个系统的核心部件,负责接收输入模块的信号,并根据预设的控制策略进行逻辑运算和决策,并通过输出模块对执行机构进行精确控制。

2.4 人机界面人机界面是用户与系统进行交互和信息显示的接口设备,通过触摸屏或键盘等方式实现对系统参数设置、工作状态监测等功能。

第三章:控制策略设计自动剪板机需要根据具体需求进行不同的切割操作。

本章将介绍基于PLC的自动剪板机控制系统设计中常用的几种控制策略,并分析其优缺点。

3.1 定长切割策略定长切割策略是指根据预设参数对板材进行固定长度的切割操作。

该策略适用于需求相对固定的生产场景,具有操作简单、生产效率高的优点。

3.2 定宽切割策略定宽切割策略是指根据预设参数对板材进行固定宽度的切割操作。

该策略适用于对板材宽度要求较高的场景,可以保证切割出的板材具有一致的宽度。

基于西门子PLC的切断机定长切断控制系统

旋转, 脉冲 传送至P L C 计数 并测速 ; 达到预设计数值后, 压 数字量端口, 可 以同时扩展3 1 个模块; 内部3 个高速计数器 , 紧气缸驱动切断压板 下行, 压紧工件 , 同时滑 台电动机驱动 可 以对 本 设 计 的定 长 要求 进 行 控 制 , 因此 , 从控制点数、 控 滑 台按 照测 定的速度 ( 即工件 挤 出速 度 ) 向右运 动; 工件被 制要求角度和成本等能够满足本文设计的要求。 其控制电源 压紧后, 记录 此时的计数值, 并与预设值比较计 算误 差, 以 选择配套选择P S 3 0 7 1 0 A模块, 其1 0 A 额定电流能够满足系 调整预 设值 , 计数器 归零, 同时切 断气缸驱 动锯 片切断工 统 的控制 要求 。

西门子公司的S 7 . 3 0 0 系列的C P U 3 1 3 . 2 D P 是一个用于分 布 式结构 的紧凑 型C P U, 其微处理器 处理每个二进制的指

锯片、 次品分拣汽缸、 推板和正品传送带等。

令 时间可以达 N1 o o  ̄ 2 o o n s , 运行速度非常快 ; 可 以外扩6 4 工件 紧靠测量滚 轮连 续挤出, 编码器 与测量滚轮共轴 KB 的程序, 为用户提供充分的程序空间; 内置3 2 个输入输 出

偏 心距 较 大 , 更 容 易管 理 ; 在承受过载荷、 疲 劳失 效 、 磨 损等 位 置 。

方面更有优 势; 每分钟切断次数要 比国内高; 切断机 的控制 2 切 断机 定长 切 断 控 制 系统 的硬 件 设 计 精度较高, 更适合工业化 加工作业; 国外观质量更是精益求 精。 因此, 我 国切断机还需不断改进。 本文设计 的硬件原 理框 图如 图1 ) 5 ) T 示。 从 图l 中可 以看 出, 系统硬件包含S 7 . 3 0 0 系列的C P U3 1 3 . 2 D P , P S 3 0 7 1 0 A电

基于PLC的剪板机自动控制系统

基于PLC的剪板机自动控制系统本文介绍基于PLC的剪板机自动控制系统的背景和目的。

剪板机是一种用于切割金属板材的重要设备,目前广泛应用于金属加工行业。

传统的剪板机控制方式主要依赖于人工操作,存在安全性低、效率低下等问题。

为了提高剪板机的工作效率和安全性,自动化控制系统的引入成为迫切需求。

基于PLC(可编程逻辑控制器)的剪板机自动控制系统,通过集成各种传感器和执行机构,实现对剪板机的自动化控制和监测。

它可以根据预设的参数和程序,自动完成切割操作,减少了人为操作的错误和风险。

本文旨在详细介绍基于PLC的剪板机自动控制系统的设计和实现原理。

将分析该系统对剪板机性能的提升效果,并讨论它的应用前景和发展方向。

通过本文的研究和探索,期望能为金属加工行业的自动化控制领域提供有益的参考和启示。

本文档描述了剪板机自动控制系统的整体结构和组成部分。

剪板机自动控制系统的主要组成部分包括:PLC(可编程逻辑控制器):作为系统的核心控制设备,PLC 接收和处理来自各个传感器的信号,并根据预设的控制程序来控制剪板机的运行。

传感器:用于测量和检测剪板机运行状态的各种参数和信号,包括剪切压力、剪切长度、刀口位置等。

执行器:根据PLC的指令,执行相应的动作,如控制剪切刀的移动、控制毛刺清除装置的开关等。

人机界面:提供给操作员与系统进行交互的界面,通过触摸屏或按钮等方式,操作员可以监视和控制剪板机运行,并对系统参数进行设定和调整。

通信模块:用于与其他设备或系统进行数据交换和通信,如与上位机进行数据传输、与工厂网络进行连接等。

整个系统的工作流程如下:传感器检测剪板机的运行状态和参数,将信号传输给PLC。

PLC接收传感器的信号,并根据预设的控制程序进行逻辑判断和处理。

根据逻辑判断的结果,PLC通过控制执行器来实现对剪板机的控制,如控制剪切刀的运动、控制毛刺清除装置的启停等。

操作员通过人机界面监视和控制整个系统的运行,同时可以设定和调整系统的参数。

(定长切割控制)PLC与文本屏、编码器、变频器程序实例之一

PLC 和文本屏、编码器、变频器程序实例之一——可调定长自动裁切控制装置5.3.1可调定长自动裁切控制装置的系统构成电动机变频器皮带旋转编码器弹性连轴器气动裁切刀具输送带待裁切板材主轴气动控制装置电磁阀输送方向刀位检测开关图5-28 可调定长自动裁切控制装置系统配置示意图裁切机器由机体、传送带、气动裁切刀具等机械部件和变频器、电机、刀位检测开关、旋转编码器等电力拖动部件和长度检测部件构成。

机器工作原理简述:由变频器控制电机起停和速度,电机由皮带拖动机器主轴,主轴带动输送带,输送带将待裁切板材源源不断地输送至裁切刀具下;旋转编码器经弹性连轴器(可用软塑料管代用)和机器旋转主轴连接,对主轴的运行线距离进行脉冲计数,当设定长度(设定脉冲数)和编码器计数长度相等时,由PLC 输出下刀指令,变频器停止运行,输送带停止输送,下刀电磁阀动作,气动裁切刀具下行,对输送带上的板材进行裁切。

裁切过后,系统又自动启动运行。

系统设计要求:1)、板材输送速度可以调节。

采用变频器拖动电机满足此要求;2)、裁切长度可以设定,并可以监控,采用PLC 和文本屏相结合,满足此要求;3)、机器主轴的直径规格不一,和长度设置互有影响,应考虑此因素。

可用文本屏可对主轴数据(轴周长)修正;4)、选用旋转编码器的型号不同,脉冲计数值/周有别。

用文本屏可对旋转码器的脉冲计数值/周数据进行修正;5)、正常输送使用一个可调整的较高的输送速度,称为变频高速;而当输送长度接近于裁切长度时,输送带应进入低速运行阶段,称为变频低速(可为一固定速度),这样便于提高裁切精度和裁切质量。

低速输送距离(长度)可以根据现场操作运行情况,由文本屏设置;6)、下刀裁切时,输送带必须停止输送,裁切完毕后,输送带开始运行。

下刀裁切至重新运行,需有一个适宜的延时时间,如时间太短,刀具未升到原位,容易和板材相顶,损坏板材和刀具。

若时间过长,会导致本班产量降低。

这个下刀时间(实际为刀具复位时间)也可以由文本屏进行设置; 7、本班产量——裁切张数,可以在屏面上显示和监控。

毕业设计论文-基于PLC的钢管定长剪切交流伺服系统控制设计

摘要定长剪切控制是工业应用中常见的问题,原料的定长切割作为生产线所必需的一道工序,其自动化程度和精度对整条生产线的产量和成品质量以及原料的利用率都起着重要的作用。

本文在分析和研究了定长剪切控制和可编程控制器的应用现状后,提出了基于PLC 的定长剪切控制系统。

定长剪切控制系统的核心是运动控制。

该系统采用了西门子S7-200PLC,以交流伺服驱动器控制锯车运动,提高了剪切的精度与可靠性。

文中在分析控制要求的基础上,详细论述了相关数学模型的建立、PLC外电路的设计、人机交互界面的设计以及PLC控制程序的设计。

其中的数学建模主要包括启动残长计算、实时速度和实时长度计算以及交流伺服电动机多段速度曲线的控制模型。

PLC控制设计的重点是程序结构设计、高速计数脉冲的读取、交流伺服电动机的线性加减速控制以及基于PLC的PTO功能的高速脉冲输出控制。

本系统主要的模块有人机交互模块和运动控制模块。

在人机交互模块中显示器件采用LCD触摸屏,操作简单、界面友好。

运动控制模块中主要的工作是交流伺服电机的脉冲发送、方向控制以及输入输出信号的处理等。

系统控制灵活可靠,编程简洁。

关键字:定长剪切;PLC;交流伺服;人机交互AbstractConstant length cut control is common in industrial application and it is an important procedure in the production line. The degree of automatist and precision of constant length cut of raw material play an important role in improving the yield of the whole production line, the quality of finished products and the utilization of raw material.In this thesis, I analyze the current situation of the application of Constant length cut control and Programmable control, and then introduce a system based on PLC constant length cut control. The core of constant length cut control system is motion control. In this system, I adopt Siemens S7-200PLC,controling the Saw car movement with Ac servo drive,which improve the accuracy and precision of the cut.Based on analyzing the requirement of the control, I illustrate the foundation of related mathematical model and the design of PLC external circuit, MSMMI and PLC control program in details. Among these, mathematical model executes calculation of starting residual long, real-time speed and real-time length, as well as control model of multi-stage speed curve of AC servomotor. The key point of PLC control design is the design of program design, the read of high-speed counter pulse, the linear acceleration deceleration control of AC servomotor and high-speed counter pulse output control based on PLC with PTO function. Man-machine interactive module and Motion control module are the main modules in the system. In the man-machine interactive module, LCD touch screen is applied for its simplicity of operation and friendly interface. And the primary chore of motion control locates in the pulse transmission, direction control and signal proceeding of input and output of AC servo motor. The control of the system is reliable and flexible with concise program.Keywords:Constant length cut;PLC;AC servo motor;Man-machine interactive module目录1 绪论 (1)1.1 定长剪切系统的国内外发展现状 (1)1.2 PLC的概述 (2)1.3 本课题的来源及意义 (2)1.4任务分析 (3)1.5总体的设计方案 (3)2 数学模型的建立 (5)2.1启动残长的计算 (6)2.2 实时长度的计算 (7)2.3 加速度的转换计算 (7)3 人机交互界面设计 (9)3.1人机交互系统的意义 (9)3.2 触摸屏的选择 (9)3.3界面的设计 (10)4 PLC与交流伺服驱动器的选型 (12)5 外电路与气动回路设计 (13)5.1系统外电路设计 (13)5.2 锯车气动回路设计 (13)6 PLC控制程序设计 (15)6.1 PLC端子分配图 (15)6.2 主程序设计 (16)6.2 测速子程序设计 (16)6.3 计算子程序设计 (18)6.3.1 实时长度的计算程序设计 (18)6.3.2 启动残长计算子程序设计 (19)6.3.3 加速度转换计算子程序设计 (20)6.4 加速追踪子程序设计 (21)6.5 执行子程序设计 (24)6.6返回零点子程序设计 (25)6.7 自动运行子程序设计 (26)6.8 模拟运行子程序设计 (27)6.9 手动运行子程序设计 (28)结束语 (30)致谢 (31)参考文献 (32)附录A 英文原文 (33)附录B 中文翻译 (41)1绪论本章首先对PLC的应用现状及定尺飞锯的发展现状进行了简要的分析介绍,之后引出了本课题的研究意义,并对本文的主要内容做出简要概括。

基于plc的钢板定长剪切控制系统设计

大学毕业设计题目:基于PLC钢板定长剪切系统设计学生姓名:学生学号:院系名称:专业班级:机械设计制造及其自动化指导教师:2014年06月18日毕业设计任务书专业机械设计制造及其自动化班级机械下发日期2013-11-28毕业设计评阅意见表注:1.请按照A级标准,评出设计(论文)各项目的具体得分,并填写在相应项目的评分栏中;2.计算出总分。

若总分<60分,“设计(论文)质量”<24分,建议不能提交论文评阅乃至答辩。

该设计(论文)须限期修改合格后重新申请答辩。

3.评阅意见栏不够可另附页。

摘要随着科学技术的飞速发展,现代工业控制系统越来越复杂,传统控制面临着新的挑战。

PLC以其体积小、功能齐全、价格低廉和可靠性高等方面独特的优点,在各个领域获得了广泛应用。

PLC的使用大大提高了控制系统的可靠性和自控程度,为企业提供了更可靠的生产保障。

如何在PLC自动控制领域发挥PLC的优势是目前自动控制学科的重要课题之一。

为实现钢板定长剪切生产线的安全、高精度、可靠和高效的自动控制,全面分析了钢板定长剪切生产线的结构、工作原理及控制特点,提出了一种基于可编程控制器的钢板定长剪切生产线 PLC 控制系统。

该系统以PLC(可编程控制器)为控制核心, 采用光电编码器测量钢板长度,光电编输出与转速成一定关系的脉冲信号,通过PLC 高速计数器记录脉冲的个数用,间接测量出钢板的长度,待钢板长度达到在高速计数器中预先设定的数值时,主电动机制动且剪切机动作,即实现定长切割。

关键词:定长剪切,可编程控制器PLC, 光电编码器ABSTRACTWith the rapid development of science and technology, modern industrial control system is more and more complex, traditional control science faces new challenges. PLC with its small volume, complete functions, low cost and high reliability has unique advantages, won a wide application in all fields. The use of PLC control system can be greatly improved the reliability and control level, for the enterprise provides a more reliable production security. How to play to the advantages of PLC in the field of PLC automatic control is one of the important topics of current automatic control subjects To achieve the security of the steel plate fixed length shearing production line, high precision, reliable and efficient automatic control, comprehensive analysis of the steel plate fixed length shearing production line of the structure, working principle and control characteristics, this paper proposes a fixed length shear production line based on programmable controller PLC control system. The system with PLC (programmable controller) as control core, steel plate length measurement by photoelectric encoder, photoelectric pulse signal output and the speed with a certain relationship, through the PLC high-speed counter records the number of the pulse with indirect measure the length of the steel plate, for steel plate length reaches the preset value, in the high speed counter main motor brake and shear power, namely the realization of fixed length cutting.KEY WORDS:fixed-length cutting, PLC programmable controller, photoelectric encod目录摘要 (I)ABSTRACT (II)第1章绪论 (1)1.1 课题背景和目的意义 (1)1.2 设计现状及发展趋势 (1)1.3PLC控制系统设计的原则 (2)1.4 方案论证 (3)第2章系统总体设计 (4)2.1 系统控制要求 (4)2.2 系统结构及工作原理 (4)第3章系统硬件设计 (6)3.1 光电编码器 (6)3.1.1 光电编码器的原理 (6)3.1.2光电编码器的选型 (6)3.1.3光电编码器脉冲数计算 (8)3.2 PLC控制原理及选型 (9)3.2.1 PLC定义 (9)3.2.2 PLC构成 (10)3.2.3 CPU构成 (10)3.2.4I/O模块 (10)3.2.5电源模块 (10)3.2.6PLC特点 (10)3.3 PLC选型 (12)3.3.1 PLC的型号选择 (12)3.3.2 I/O模块的选型 (13)第4章电气原理及软件设计 (15)4.1电气原理设计 (15)4.2系统控制方案 (15)4.3 PLC I/O分配 (16)4.4 PLC硬件接线 (17)4.5程序设计 (17)第5章总结 (20)致谢 (21)参考文献 (22)附录I (22)附录II (22)第1章绪论1.1课题背景和目的意义定长剪切机是一种精确控制板材加工尺寸,将大型板块进行定长剪切的设备。

基于PLC的钢板定长剪切控制系统设计

摘要随着科学技术的飞速发展,现代工业控制系统越来越复杂,传统控制面临着新的挑战。

PLC以其体积小、功能齐全、价格低廉和可靠性高等方面独特的优点,在各个领域获得了广泛应用。

PLC的使用大大提高了控制系统的可靠性和自控程度,为企业提供了更可靠的生产保障。

如何在PLC自动控制领域发挥PLC的优势是目前自动控制学科的重要课题之一。

为实现钢板定长剪切生产线的安全、高精度、可靠和高效的自动控制,全面分析了钢板定长剪切生产线的结构、工作原理及控制特点,提出了一种基于可编程控制器的钢板定长剪切生产线 PLC 控制系统。

该系统以PLC(可编程控制器)为控制核心, 采用光电编码器测量钢板长度,光电编输出与转速成一定关系的脉冲信号,通过PLC 高速计数器记录脉冲的个数用,间接测量出钢板的长度,待钢板长度达到在高速计数器中预先设定的数值时,主电动机制动且剪切机动作,即实现定长切割。

关键词:定长剪切,可编程控制器PLC, 光电编码器ABSTRACTWith the rapid development of science and technology, modern industrial control system is more and more complex, traditional control science faces new challenges. PLC with its small volume, complete functions, low cost and high reliability has unique advantages, won a wide application in all fields. The use of PLC control system can be greatly improved the reliability and control level, for the enterprise provides a more reliable production security. How to play to the advantages of PLC in the field of PLC automatic control is one of the important topics of current automatic control subjects To achieve the security of the steel plate fixed length shearing production line, high precision, reliable and efficient automatic control, comprehensive analysis of the steel plate fixed length shearing production line of the structure, working principle and control characteristics, this paper proposes a fixed length shear production line based on programmable controller PLC control system. The system with PLC (programmable controller) as control core, steel plate length measurement by photoelectric encoder, photoelectric pulse signal output and the speed with a certain relationship, through the PLC high-speed counter records the number of the pulse with indirect measure the length of the steel plate, for steel plate length reaches the preset value, in the high speed counter main motor brake and shear power, namely the realization of fixed length cutting.KEY WORDS:fixed-length cutting, PLC programmable controller, photoelectric encod目录摘要 (I)ABSTRACT (II)第1章绪论 (1)1.1 课题背景和目的意义 (1)1.2 设计现状及发展趋势 (1)1.3PLC控制系统设计的原则 (2)1.4 方案论证 (3)第2章系统总体设计 (4)2.1 系统控制要求 (4)2.2 系统结构及工作原理 (4)第3章系统硬件设计 (6)3.1 光电编码器 (6)3.1.1 光电编码器的原理 (6)3.1.2光电编码器的选型 (6)3.1.3光电编码器脉冲数计算 (8)3.2 PLC控制原理及选型 (9)3.2.1 PLC定义 (9)3.2.2 PLC构成 (10)3.2.3 CPU构成 (10)3.2.4I/O模块 (10)3.2.5电源模块 (10)3.2.6PLC特点 (10)3.3 PLC选型 (12)3.3.1 PLC的型号选择 (12)3.3.2 I/O模块的选型 (13)第4章电气原理及软件设计 (15)4.1电气原理设计 (15)青岛理工大学毕业设计4.2系统控制方案 (15)4.3 PLC I/O分配 (16)4.4 PLC硬件接线 (17)4.5程序设计 (17)第5章总结 (20)致谢 (21)参考文献 (22)附录I (22)附录II (22)第1章绪论1.1课题背景和目的意义定长剪切机是一种精确控制板材加工尺寸,将大型板块进行定长剪切的设备。

基于PLC、变频器与触摸屏控制的定长剪切系统【电工技师培训结业论文】

基于PLC、变频器与触摸屏控制的定长剪切系统一、项目描述利用PLC、变频器与触摸屏对负载进行速度调节实现定长剪切。

二、知识点:1、编码器的使用2、变频器的使用:多段速控制,电子制动3、Plc的使用:基本指令、高速计数、数据处理及运算及部分功能指令的运用1、引言卷材剪切机械是机械制造行业最常用的设备之一。

开卷切割机完成的最基本动作是把待裁切的材料送到指定位置,然后进行裁切。

其控制的核心是一个单轴定位控制。

开卷切割机其推进定位系统的实现是利用PIC控制的。

控制过程是这样的,当接收编码器的脉冲信号达到设定值后,PIC系统输出信号,变频器输出改变,断开进给电机的输入电源,制动电阻投入,刹车起作用以消除推进系统的惯性,从而实现精确定位。

我们结合自己设备的特点设计出了的制造方案,就是用PLC的高速计数器功能结合变频器的多段速功能实现定位控制,并利用HMI (人机界面Human Machine Interface)进行裁切参数设定和完成一些手动动作。

2、设计的可行性分析现在的大多PLC都具有高速计数器功能,不需增加特殊功能单元就可以处理频率高达几十或上百KHz的脉冲信号,而卷材剪切机对进给系统的精度和响应速度要求不是很高。

可以通过对切纸机进给系统相关参数的计算,合理的选用编码器,让脉冲频率即能在PLC处理的范围内又可以满足进给的精度要求。

在进给过程中,让PLC对所接收的脉冲数与设定数值进行比较,根据比较结果驱动相应的输出点对变频器进行输出频率的控制,实现接近设定值时进给速度变慢,从而减小系统惯性,达到精确定位的目的。

另外当今变频器技术取得了长足的发展,使电机在低速时的转矩大幅度提升,从而也保证了进给定位时低速推进的可行性。

3、主要控制部件的选取3.1 PLC的选取针对这些必需的输入点数,选用了FX1s-30MR的PLC,由于输入点少,从而为选用低价位的FX1s系列PLC成为可能,因为FX1s系列PLC输入点最多只有16点。

基于S7-200PLC剪板机定长控制系统电气控制部分设计

基于S7-200PLC剪板机定长控制系统电气控制部分设计摘要自动剪板机是一种按照生产工艺的要求对板材进行自动定长、自动剪切并且通过运料小车自动运送到下一工序的自动生产设备。

由于自动剪板机的工作条件一般都比较恶劣并且对板材的加工要求也较高,因此自动剪板机的控制设备要有很高的精度、很强的抗干扰能力,从剪板机的要求来看我们认为其控制设备选用PLC比较合适。

PLC是自动控制技术、计算机技术和通信技术三者的一个结合体,在其硬件设计中采用了屏蔽、滤波、光电隔离等技术使其具有很高的可靠性和很强的抗干扰能力,现已经在现代化工业生产中得到了广泛的应用。

随着科学技术的不断发展,PLC的功能也在不断的增强以适应现代控制的要求。

本文以工业自动剪板机为研究对象。

通过对自动剪板机的工艺、控制要求的了解和对其工作原理的分析有了一个总体的设想,设计了电气传动部分的设计和PLC 的顺序流程图,探讨了自动剪板机的自动定长设计方案,结合PLC的顺序流程图编制了下位机PLC程序。

上位机利用MCGS组态软件做了一个人机界面进行监控。

运用PLC控制的自动剪板机操作简单、系统稳定性好、工作效率高并且在保证产品质量的前提下节约了成本。

关键词:剪板机可编程控制器变频器自动控制The Design of Fixed-length Shears Control System for Electrical Part Based onS7-200PLCAbstractAutomatic Shearing is a production process in accordance with the requirements of the board fixed length automatically, auto-cutting and automatic delivery to the next process of automated production equipment through the transporter. Because the working conditions of automatic shears are generally more severe and the processing requirements of the plate is very high, so the control device of automatic shears have a very high precision, strong anti-interference ability, due to the requirements of the shears we select PLC as control equipment. PLC is a combination of the automatic control technology, computer technology and communication technology, in its hardware design we use shielding, filtering, optical isolation techniques so that it has high reliability and strong anti-interference ability, in modern industrial production has been widely used. With the development of science and technology, PLC functions are continuously enhanced to meet the requirements of modern control.In this paper, we select industrial automatic cutting plate for the study. Through the process of automatic shears, the understanding of control requirements and the principle of its work we have an overall vision, referring to the electric drive design and PLC flow diagram. Discusses the automatic shearing of the automatic fixed-length design scheme, we compile the PLC program with the PLC flow diagram. The man-machine interface control made with configuration software MCGS. The automatic shears that controlled by PLC is using simple, having good stability, high efficiency and product quality in the premise of ensuring cost savings.Keywords: Plate shears; PLC; Inverter; Automatic Control;目录1 引言 (1)2 PLC及编程语言的简介 (2)2.1 PLC的工作原理 (3)2.2 S7-200的程序结构 (4)2.2.1 主程序 (4)2.2.2 子程序 (4)2.2.3 中断程序 (4)3 自动剪板机的工艺 (4)3.1 剪板机的控制要求 (4)3.2 自动剪板机的控制流程 (5)3.3 自动剪板机的液压控制系统 (6)4 总体设计和设备选型 (8)4.1 设计动作流程说明 (8)4.2 系统的工艺要求 (9)4.3 系统电气部分设计 (9)4.4系统定长控制方案设计 (11)4.4.1 光电编码器简介及选型 (11)4.4.2 高速计数器简介及模式选择 (11)4.4.3 自动定长控制流程图 (13)4.5 设备选型 (13)4.5.1 电动机和液压油泵减速器型号 (13)4.5.2 PLC和扩展模块型号 (14)4.5.3 变频器的选择 (15)4.6 I/O端子分配和系统计算 (17)4.6.1 I/O端口分配 (18)4.6.2 系统计算 (19)5 下位机程序设计 (20)5.1 STEP7-Micro/WIN软件 (20)5.2软件的编程语言 (21)5.2.1 梯形图和语句表 (21)5.2.2 功能块图 (22)5.3 监控系统流程图 (22)5.4系统程序设计 (25)5.4.1 点动送料控制程序设计 (25)5.4.2 进料机构自动定长程序设计 (25)5.4.3 自动方式和手动方式选择控制程序设计 (26)5.4.4 压块和剪切刀系统控制程序设计 (27)5.5 下位机程序下载和调试 (29)5.6 程序的监控 (30)6 上位机监控软件设计 (31)6.1 MCGS组态软件介绍 (32)6.2 MCGS组态环境 (32)6.3 MCGS运行环境 (34)7 调试 (35)7.1 PLC程序调试 (35)7.2 上位机的调试 (36)8 结论 (37)谢辞 (38)参考文献 (39)附录 (40)外文资料 (65)1 引言科学技术的迅猛发展带动了我国工业的腾飞,机械制造业作为现代工业的重要组成部分也在快速的向前发展。

基于PLC实现对剪板机自动控制的设计

基于PLC实现对剪板机自动控制的设计一、前言剪板机是一种用于切割金属板材的设备,广泛应用于制造业中。

传统剪板机的操作需要人工操控,存在劳动强度大、生产效率低等问题。

为了提高生产效率和减少人工成本,自动化控制技术在剪板机中得到了广泛应用。

本文将介绍基于PLC实现对剪板机的自动控制设计,以实现剪板机的自动化生产。

二、剪板机自动控制的需求分析1. 提高生产效率传统的人工操作剪板机的方式效率较低,操作人员需要对设备进行繁琐的调节和操作,从而导致生产效率低下。

自动化控制可以大大提高生产效率,减少人工操作的时间和劳动强度。

2. 精确控制切割尺寸剪板机在进行切割时需要精确控制切割尺寸,以满足工件的要求。

人工操作难以做到精确控制,而自动化控制可以通过精密的传感器和控制系统实现对切割尺寸的精确控制。

3. 安全性剪板机在高速切割金属板材时存在一定的安全隐患,人工操作容易发生操作失误导致事故发生。

自动化控制可以通过监控系统实时监测设备运行状态,一旦出现异常情况能够及时停机,保障操作人员的安全。

三、基于PLC的剪板机自动控制系统设计方案1. 系统框图基于PLC的剪板机自动控制系统主要包括PLC控制器、传感器、执行机构和人机界面等部分。

传感器用于实时监测工件的尺寸和设备的运行状态,向PLC控制器反馈数据;执行机构由PLC控制器控制,用于控制剪切刀具的位置和速度;人机界面用于操作员与系统交互,显示设备状态和参数。

2. PLC程序设计PLC是自动化控制系统中常用的控制器,具有稳定性好、响应速度快、可编程性强等特点。

在剪板机自动控制系统中,PLC控制器负责接收传感器数据,根据设定的工件尺寸要求控制剪切刀具的位置和速度。

PLC程序设计需要根据剪板机的工作流程和要求进行设计,包括对剪切刀具的升降、前后移动、剪切速度等参数进行控制。

在设计程序时需要考虑到设备的安全性和稳定性,设置相应的报警和保护机制,以保障设备和操作人员的安全。

3. 传感器和执行机构的选择在剪板机自动控制系统中,传感器起到了监测工件尺寸和设备状态的作用。

基于PLC控制的钢板定长切割系统设计

基于PLC控制的钢板定长切割系统设计摘要钢板定长切割系统是制造业中常见的一种设备。

本文提出了一种基于PLC控制的钢板定长切割系统设计方案。

该方案采用了MITSUBISHI FX3U-32MR/ES-A PLC作为控制核心,并通过编程实现了钢板长度的自动测量、切割、定位等功能,并引入了触摸屏界面,实现了用户友好化操作。

经过实验验证,该设计方案能够稳定可靠地完成钢板的定长切割任务。

关键词:PLC控制,钢板切割,定长切割,自动测量AbstractSteel plate length cutting system is a common equipment in manufacturing industry. This paper proposes a design scheme of steel plate length cutting system based on PLC control. The scheme adopts MITSUBISHI FX3U-32MR/ES-A PLC as the control core, and implements automatic measurement, cutting, positioning and other functions of steel plate length through programming. The touch screen interface is introduced to realize user-friendly operation. After experimental verification, the design scheme can complete the steel plate length cutting task stably and reliably.Keywords: PLC control, steel plate cutting, length cutting, automatic measurement引言随着我国经济的不断发展和制造业的快速发展,钢铁、机械等行业需求量不断增加,而钢板的定长切割是这些行业中十分重要的工艺环节之一。

毕业论文-自动剪切生产线的PLC控制系统设计-软件设计

自动剪切生产线用于将金属卷料加工成一定尺寸的板料,由开卷机、送料机和冲床三部分组成,如图2.1所示。[2]

图2.1自动剪切生产线的组成结构图

(1)开卷机包括开卷轴、保持器和弧形托起器。开卷轴由变频器驱动的电动机带动,可主动放料也可收回卷料(电动机的正反转)。保持器在开卷机转动时压住卷料,避免卷料松动。弧形托起器托起已展开的卷料,避免其触地。

(2)送料机包括折压器、送料压辊、控制面板、控制手柄组成。通过伺服驱动器/伺服电机驱动送料压辊旋转,对物料进行加工,使物料更加平整的进入冲床机构。

(3)冲床包是由电机带动的主运动,对物料进行冲压、剪切,是生产线的最后一道工序。

(4)可在冲床后接一段皮带传送机进行码垛。[3]

开卷机

开卷机是金属板料开卷的专用设备,可以根据需求组成开卷、校平、剪切的生产线和其他板材制品的生产线,广泛应用于汽车、集装箱、家用电器、装饰等行业。

该送料系统做间歇运动。因为,当进行剪切时必须完全停止送料,才能保证送料精度和刀具不被损坏。具体由伺服电机进行控制,当送料长度到达设定值时,伺服电机停止运转,送料辊伦停止送料,然后冲床动作,剪切板料。

冲床完成对送料的剪切及冲压成型,是整个生产线的最后一道工序。设备主要部件曲轴、齿轮、传动轴等部位均经硬化热处理后在研磨加工都有很高的耐磨性,长期性能稳定,确保了高精度稳定的要求。采用了区别于传统的刹车器,离合器/刹车器的组合装置具有很高的灵敏度,再加上国际高端设备通用的双联电磁控制阀以及过负荷保护装置,确保了冲床滑块高速运动及停止的精确与安全性。其操作按钮为双手操纵,当用双手同时按住两方的按钮时,滑块启动。在下降行程的过程中,如果手离开按钮,滑块立即停止运转,这样可避免操作人员双手进入危险区。连续冲压时,双手按按钮时间应大于3秒钟,以确认连续冲压动作。工作台两侧设有光电保护装置,用以保护人身安全。在滑块的下行程期间,当光电保护装置发出的光束被手或其它东西隔断时,滑块立即停止运行并保持事故状态,起保护作用。

定长切割控制PLC与文本屏、编码器、变频器程序实例之一

PLC 与文本屏、编码器、变频器程序实例之一——可调定长自动裁切控制装置5.3.1可调定长自动裁切控制装置的系统构成电动机变频器皮带旋转编码器弹性连轴器气动裁切刀具输送带待裁切板材主轴气动控制装置电磁阀输送方向刀位检测开关图5-28 可调定长自动裁切控制装置系统配置示意图裁切机器由机体、传送带、气动裁切刀具等机械部件和变频器、电机、刀位检测开关、旋转编码器等电力拖动部件和长度检测部件构成。

机器工作原理简述:由变频器控制电机起停与速度,电机由皮带拖动机器主轴,主轴带动输送带,输送带将待裁切板材源源不断地输送至裁切刀具下;旋转编码器经弹性连轴器(可用软塑料管代用)与机器旋转主轴连接,对主轴的运行线距离进行脉冲计数,当设定长度(设定脉冲数)与编码器计数长度相等时,由PLC 输出下刀指令,变频器停止运行,输送带停止输送,下刀电磁阀动作,气动裁切刀具下行,对输送带上的板材进行裁切。

裁切过后,系统又自动启动运行。

系统设计要求:1)、板材输送速度可以调节。

采用变频器拖动电机满足此要求;2)、裁切长度可以设定,并可以监控,采用PLC 与文本屏相结合,满足此要求;3)、机器主轴的直径规格不一,与长度设置互有影响,应考虑此因素。

可用文本屏可对主轴数据(轴周长)修正;4)、选用旋转编码器的型号不同,脉冲计数值/周有别。

用文本屏可对旋转码器的脉冲计数值/周数据进行修正;5)、正常输送使用一个可调整的较高的输送速度,称为变频高速;而当输送长度接近于裁切长度时,输送带应进入低速运行阶段,称为变频低速(可为一固定速度),这样便于提高裁切精度和裁切质量。

低速输送距离(长度)可以根据现场操作运行情况,由文本屏设置;6)、下刀裁切时,输送带必须停止输送,裁切完毕后,输送带开始运行。

下刀裁切至重新运行,需有一个适宜的延时时间,如时间太短,刀具未升到原位,容易与板材相顶,损坏板材和刀具。

若时间过长,会导致本班产量降低。

这个下刀时间(实际为刀具复位时间)也可以由文本屏进行设置; 7、本班产量——裁切张数,可以在屏面上显示和监控。

基于PLC的自动剪切机控制系统

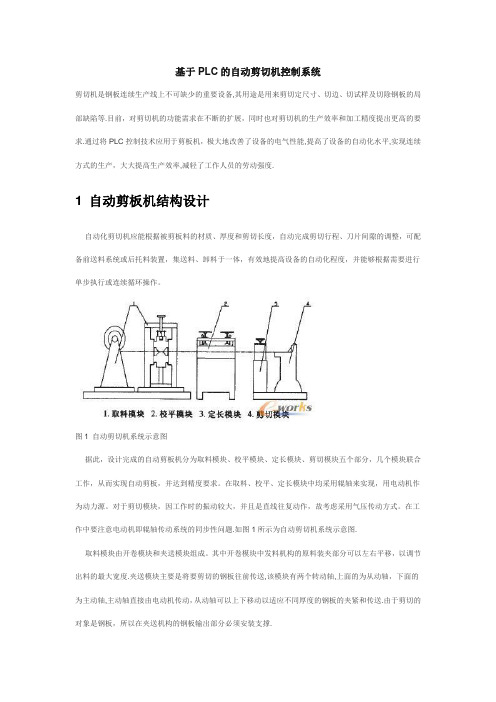

基于PLC的自动剪切机控制系统剪切机是钢板连续生产线上不可缺少的重要设备,其用途是用来剪切定尺寸、切边、切试样及切除钢板的局部缺陷等.目前,对剪切机的功能需求在不断的扩展,同时也对剪切机的生产效率和加工精度提出更高的要求.通过将PLC控制技术应用于剪板机,极大地改善了设备的电气性能,提高了设备的自动化水平,实现连续方式的生产,大大提高生产效率,减轻了工作人员的劳动强度.1 自动剪板机结构设计自动化剪切机应能根据被剪板料的材质、厚度和剪切长度,自动完成剪切行程、刀片间隙的调整,可配备前送料系统或后托料装置,集送料、卸料于一体,有效地提高设备的自动化程度,并能够根据需要进行单步执行或连续循环操作。

图1 自动剪切机系统示意图据此,设计完成的自动剪板机分为取料模块、校平模块、定长模块、剪切模块五个部分,几个模块联合工作,从而实现自动剪板,并达到精度要求。

在取料、校平、定长模块中均采用辊轴来实现,用电动机作为动力源。

对于剪切模块,因工作时的振动较大,并且是直线往复动作,故考虑采用气压传动方式。

在工作中要注意电动机即辊轴传动系统的同步性问题.如图1所示为自动剪切机系统示意图.取料模块由开卷模块和夹送模块组成。

其中开卷模块中发料机构的原料装夹部分可以左右平移,以调节出料的最大宽度.夹送模块主要是将要剪切的钢板往前传送,该模块有两个转动轴,上面的为从动轴,下面的为主动轴,主动轴直接由电动机传动,从动轴可以上下移动以适应不同厚度的钢板的夹紧和传送.由于剪切的对象是钢板,所以在夹送机构的钢板输出部分必须安装支撑.校平装置采用上下压力辊挤压待加工产品,使其达到预期的要求。

该模块中压力辊轴与轴之间的位置要安排合理,上下轴的转向要相反,这样才能达到传输作用。

通过齿轮传动系统,采用上辊单调节辊列平行式机构,通过在校直装置上安置的压力表来控制校平所需要的具体要求。

定长模块主要由支架、上下辊轴、支撑杆以及滑块组成。

自动剪板机要求应能满足不同宽度、不同厚度的钢板的剪切要求,因此,上下辊轴的间距应是能够调节的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于PLC、变频器与触摸屏控制的定长剪切系统

一、项目描述

利用PLC、变频器与触摸屏对负载进行速度调节实现定长剪切。

二、知识点:

1、编码器的使用

2、变频器的使用:多段速控制,电子制动

3、Plc的使用:基本指令、高速计数、数据处理及运算及部分功能指令的

运用

1、引言

卷材剪切机械是机械制造行业最常用的设备之一。

开卷切割机完成的最基本动作是把待裁切的材料送到指定位置,然后进行裁切。

其控制的核心是一个单轴定位控制。

开卷切割机其推进定位系统的实现是利用PIC控制的。

控制过程是这样的,当接收编码器的脉冲信号达到设定值后,PIC系统输出信号,变频器输出改变,断开进给电机的输入电源,制动电阻投入,刹车起作用以消除推进系统的惯性,从而实现精确定位。

我们结合自己设备的特点设计出了的制造方案,就是用PLC的高速计数器功能结合变频器的多段速功能实现定位控制,并利用HMI (人机界面Human Machine Interface)进行裁切参数设定和完成一些手动动作。

2、设计的可行性分析

现在的大多PLC都具有高速计数器功能,不需增加特殊功能单元就可以处理频率高达几十或上百KHz的脉冲信号,而卷材剪切机对进给系统的精度和响应速度要求不是很高。

可以通过对切纸机进给系统相关参数的计算,合理的选用编码器,让脉冲频率即能在PLC处理的范围内又可以满足进给的精度要求。

在进给过程中,让PLC对所接收的脉冲数与设定数值进行比较,根据比较结果驱动相应的输出点对变频器进行输出频率的控制,实现接近设定值时进给速度变慢,从而减小系统惯性,达到精确定位的目的。

另外当今变频器技术取得了长足的发展,使电机在低速时的转矩大幅度提升,从而也保证了进给定位时低速推进的可行性。

3、主要控制部件的选取

3.1 PLC的选取

针对这些必需的输入点数,选用了FX1s-30MR的PLC,由于输入点少,从而为选用低价位的FX1s系列PLC成为可能,因为FX1s系列PLC输入点最多只有16点。

另外此系列PLC的高速计数器具有处理频率高达60千赫的脉冲

的能力,足可以满足卷材剪切机对精度的要求。

3.2 编码器的选取

编码器的选取要符合两个方面,一是PLC接收的最高脉冲频率,二是进给的精度。

我们选用的是编码器分辨率是500P/R(每转每相输出500个脉冲)的。

通过验正可以知道此分辨率可以满足上面两个条件。

验证所需的参数:电机最高转速是1500转/分(25转/秒)、进给丝杆的导程是10mm/转。

验证如下:

本系统脉冲最高频率=25转/秒×500个/转×2(A/B两相)=25KHz

理论进给分辨率=10mm/500=0.02mm

同时由上面的数据知道进给系统每走1mm编码器发出50(此数据很重要,在PLC程序的数据处理中要用到)个脉冲信号。

由于此工程中对编码器的A/B 相脉冲进行了分别计数,使用了两个高速计数器,且在程序中应用了高速定位指令,则此PLC可处理的最高脉冲频率为30千赫,因此满足了第一个条件;我们的切纸机的载切精度要求是0.2mm,可知理论精度完全满足此要求。

3.3 变频器和HMI的选取

这两个部件我们都选用了三菱公司的产品,分别是FR-E540-7.5K-CH和

F920GOT-BBD-K-C。

4、F920GOT-BBD-K-C的特点

F920GOT是带按键型的HMI,它的使用和编程非常简单方便。

它具有以下特点:1)可以方便的实现和PLC的数据交换;2)通过本身自带的6个功能按键开关,可以控制PLC内部的软继电器,从而可以减少PLC输入点的使用; 3)具有两个通讯口,一个RS232C(用于和个人电脑通讯)和一个RS422(用于和PLC通讯),利用电脑和F920GOT相连后不仅可以对HMI进行程序的读取和上传,还可以直接对PLC的程序进行上传下载、调整和监控。

5、PLC程序的编写

6、HMI界面设计

七、结论与心得及实验过程中出现的故障现象及其解决办法

通过上述的设计,完全达到开卷切割机的功能,试用运行非常稳定。

由这个设计可以看出结合PLC的高速计数器功能,合理的进行应用,在一定场合可以取代高成本的定位控制系统,实现控制系统最优的性价比。

也迎合了我国当前提出的建设节约型社会的宗旨。

总体来说本次课程设计还是成功的,完成了起初的设计要求及预想目标。