单级蜗轮蜗杆减速器设计说明书

蜗轮蜗杆减速器设计说明书

蜗轮蜗杆减速器设计说明书蜗轮蜗杆减速器设计说明书1. 引言本设计说明书旨在详细介绍蜗轮蜗杆减速器的设计过程和技术要求,为生产和使用蜗轮蜗杆减速器提供指导。

2. 设计要求2.1 减速比要求根据使用需求,确定蜗轮蜗杆减速器的减速比,确保输出转速满足要求。

2.2 功率传递要求根据输入功率和减速比,计算出减速器的输出功率,确保减速器能够稳定可靠地传递所需的功率。

2.3 结构材料要求选择适当的材料用于蜗轮蜗杆减速器的各个部件,考虑与其他部件的配合要求、强度要求和耐磨损要求等。

2.4 运行安全要求设计减速器时需考虑运行过程中的安全事项,例如温升、冷却要求、噪音控制等。

2.5 可维修性要求对于蜗轮蜗杆减速器的设计,应考虑到其维修和保养过程中的便捷性,方便进行零件更换和维修。

3. 设计参数3.1 输入转速和功率确定减速器的输入转速和功率,作为设计过程的基本参数。

3.2 输出转速和减速比根据输入转速和所需输出转速,计算蜗轮蜗杆减速器的减速比。

3.3 模块尺寸根据减速器的减速比、输入输出轴的直径,计算蜗轮蜗杆减速器的模块尺寸。

3.4 效率和传动比计算减速器的传动效率和传动比,以评估其性能。

4. 结构设计4.1 蜗轮和蜗杆的选择选择合适的蜗轮和蜗杆,确保配合公差满足要求,并且尽量减小间隙,以提高减速器的传动效率。

4.2 轴承选型选择适当的轴承,确保在减速器运行过程中承受的负载和力矩能得到有效的支撑和传递。

4.3 油封设计设计合适的油封结构,确保减速器不会发生润滑油泄漏问题,保持良好的工作环境。

4.4 外壳设计设计合理的外壳结构,使减速器的内部部件得到良好的保护,并方便进行维修和保养。

5. 附件本文档涉及附件,请参考附件表格。

6. 法律名词及注释6.1 著作权法著作权法是指保护作品权益的法律规定,包括著作权的取得、行使和保护等方面。

6.2 专利法专利法是指保护发明创造的法律规定,包括专利权的取得、行使和保护等方面。

6.3 商标法商标法是指保护商标权益的法律规定,包括商标的注册、使用和保护等方面。

课程设计--单级蜗轮蜗杆减速器设计说明书

单级蜗杆减速器设计说明书目录1、机械设计课程设计任务书--------------------------------()2、机构运动简图-----------------------------------------------()3、运动学与动力学计算--------------------------------------()4、传动零件设计计算-----------------------------------------()5、轴的设计及校核--------------------------------------------()6、箱体的设计--------------------------------------------------()7、键等相关标准的选择--------------------------------------()8、减速器结构与润滑的概要说明--------------------------()9、设计小结-----------------------------------------------------()10、参考资料----------------------------------------------------()1机械设计课程设计任务书专业班级07冶金2班学生姓名学号课题名称一级蜗杆减速器设计时间一、原始数据已知条件输送带拉力F/KN 输送带速度V/(m/s) 滚筒直径mm数据 5.5 0.8 450工作条件:两班制,连续单向运转,载荷平较稳。

环境最高温度35°C;小批量生产。

基本要求:1、转配图一张(1#图纸)2、零件图两张(输出轴、齿轮;3#图纸)2、机构运动简图13 245 61.电动机;2联轴器;3减速器;4链传动;5滚筒;6.运输带3、运动学与动力学计算3.1电动机的选择 3.1.1选择电动机的类型按工作要求和条件选取Y 系列鼠笼式三相异步电动机。

机械设计课程设计-蜗轮蜗杆减速器设计说明书

机械设计课程设计蜗轮蜗杆减速器的设计一、选择电机1)选择电动机类型按工作要求和工作条件选用Y系列三相异步电动机。

2)选择电动机的容量工作机的有效功率为从电动机到工作机输送带间的总效率为=式中各按【1】第87页表9.1取η-联轴器传动效率:0.991η-每对轴承传动效率:0.982η-涡轮蜗杆的传动效率:0.803η-卷筒的传动效率:0.964所以电动机所需工作功率3)确定电机转速工作机卷筒的转速为所以电动机转速的可选范围是:符合这一范围的转速有:750、1000、1500三种。

综合考虑电动机和传动装置尺寸、质量、价格等因素,为使传动机构结构紧凑,决定选用同步转速为1000。

根据电动机的类型、容量、转速,电机产品目录选定电动机型号Y112M-6,其主要性能如下表1:/(9402 确定传动装置的总传动比和分配传动比:总传动比:3 计算传动装置各轴的运动和动力参数: 1)各轴转速:Ⅰ轴Ⅱ轴卷筒轴 2)各轴输入功率: Ⅰ轴 Ⅱ轴卷筒轴3) 各轴输入转矩:电机轴的输出转矩Ⅰ轴Ⅱ轴卷筒轴运动和动力参数结果如下表:940二、涡轮蜗杆的设计1、选择材料及热处理方式。

考虑到蜗杆传动传递的功率不大,速度也不高,蜗杆选用45号刚制造,调至处理,表面硬度220250HBW;涡轮轮缘选用铸锡磷青铜,金属模铸造。

2、选择蜗杆头数和涡轮齿数i=15.16 =2 =i=215.16303、按齿面接触疲劳强度确定模数m和蜗杆分度圆直径1)确定涡轮上的转矩,取,则2)确定载荷系数K=根据工作条件确定系数=1.15 =1.0 =1.1K==1.15 1.0 1.1=1.2653)确定许用接触应力由表查取基本许用接触应力=200MPa应力循环次数 N=故寿命系数4)确定材料弹性系数5)确定模数m和蜗杆分度圆直径查表取m=6.3mm,=80mm4、计算传动中心距a。

涡轮分度圆直径a=满足要求5、验算涡轮圆周速度、相对滑动速度及传动效率<3符合要求tan=0.16,得=8.95°由查表得当量摩擦角=1°47,所以=0.790.80与初值相符。

一级涡轮蜗杆减速器设计说明书(DOC)

1总体传动方案的选择与分析该传动方案在任务书中已确定,采用一个单级蜗杆减速器传动装置传动,如下图所示:1电动机2联轴器3减速器4联轴器5卷筒因传递的功率不大,并对重量及结构尺寸无特殊要求,故选用材料45钢,调质处理。

轴径可按下式求得,有表取A= 106 则 d ≥333.9010645.3050p A mm n =⨯= 考虑有键槽,将直径增大5%,则:d=45.30×(1+5%)mm=47.56mm 轴伸安装联轴器,考虑补偿轴的可能位移,选用弹性元件的联轴器,由转速和转矩得Tc=KT2=1.5×744900=1117350N •mm 查表GB/T 5014-2003弹性柱销联轴器选用 LX4,标准孔径d=55mm ,即轴伸直径为38mm ,半联轴器的长度L=84mm 。

初选圆锥滚子轴承30213(GB/T 297-1994)各段轴的长度及直径:d ≥45.30mm211233446666558260456560.570737524.56524.5l d mml mm d mmmmd mm l mm d mm l mm d mm l mm d mm l mm============箱体的各零件间,如箱盖与箱座间、及外伸轴的输出、输入轴与轴承盖间,需设置不同形式的密封装置。

对于无相对运动的结合面,常用密封胶、耐油橡胶垫圈等;对于旋转零件如外伸轴的密封,则需根据其不同的运动速度和密封要求考虑不同的密封件和结构。

本设计中由于密封界面的相对速度较小,故采用接触式密封。

输入轴与轴承盖间V <3m/s,输出轴与轴承盖间也为V <3m/s,故均采用半粗羊毛毡封油圈。

8 减速器附件的选择确定8.1 轴承端盖根据下列的公式对轴承端盖进行计算:d0=d3+1mm;D0=D +2.5d3;D2=D0+2.5d3;e=1.2d3;e1≥e;m由结构确定;D4=D -(10~15)mm;D5=D0 -3d3;D6=D -(2~4)mm;d1、b1由密封尺寸确定;b=5~10,h=(0.8~1)b8.2油面指示器用来指示箱内油面的高度8.3. 放油孔及放油螺塞为排放减速器箱体内污油和便于清洗箱体内部,在箱座油池的最低处设置放油孔,箱体内底面做成斜面,向放油孔方向倾斜1°~2°,使油易于流出。

一级涡轮蜗杆减速器设计说明书

1总体传动方案的选择与分析该传动方案在任务书中已确定,采用一个单级蜗杆减速器传动装置传动,如下图所示:1 电动机2 联轴器3 减速器4 联轴器5 卷筒由上表可知同步转速高的电动机质量低,但综合考虑有表中数据可知两个方案均可行,但方案1的总传动比较小,传动装置结构尺寸较小,并且节约能量。

因此选择方案1,选定电动机的型号为Y160M-6。

2.2传动比分配各级传动比分配: 由于为蜗杆传动,传动比都集中在蜗杆上,其他不分配传动比。

4.1950970n n i w m === 2.3计算传动装置的运动和动力参数2.3.1蜗杆蜗轮的转速:蜗杆转速和电动机的额定转速相同, n 杆=970r/min蜗轮转速:min /504.19970r n == 滚筒的转速和蜗轮的转速相同,n 滚=50r/min2.3.2功率蜗杆的功率:p=5.55*0.99=5.49kW蜗轮的功率:p=5.49*0. 725*0.98=3.90kW 滚筒的功率:p=3.90*0.99*0.98*0.96=3.63kW2.3.3各轴转矩电动机型号:Y160M-6。

i=19.4n 杆=970r/minn =50r/minn 滚=50r/minP 杆=5.49kWP 蜗=3.90kW p 筒=3.63kW)342.42cos11.31=中可查得齿形系数11.3110.9192140=-=][FN F K =σ—8查得由ZCuSn10P111.31;v =ϕ1 4.1441000cos cos11.31n γ==0.0235, 因此不用重算。

69.6285a t t c =+=<所以S=1.10 轴的设计计算蜗轮上的轴向力、圆周力、径向力分别与 蜗杆上相应的圆周力、轴向力、径向力大小相等,方向相反。

4.1.2蜗杆轴的设计计算选用45调质,硬度217~255HBS ,并查表15-3,取A0=120 d ≥335.4912021.39970p A mm n =⨯= 考虑有键槽,将直径增大5%,则:d=21.39×(1+5%)mm=22.46mm 轴伸安装联轴器,考虑补偿轴的可能位移,选用无弹性元件的联轴器,由转速和转矩得 Tc=KT1=1.5×54090=81135N •mm 查表GB/T 5014-2003弹性柱销联轴器选用 LX4,标准孔径d=50mm ,即轴伸直径为38mm ,半联轴器的长度L=84mm 。

蜗轮蜗杆减速机使用说明书手册使用说明书减速机

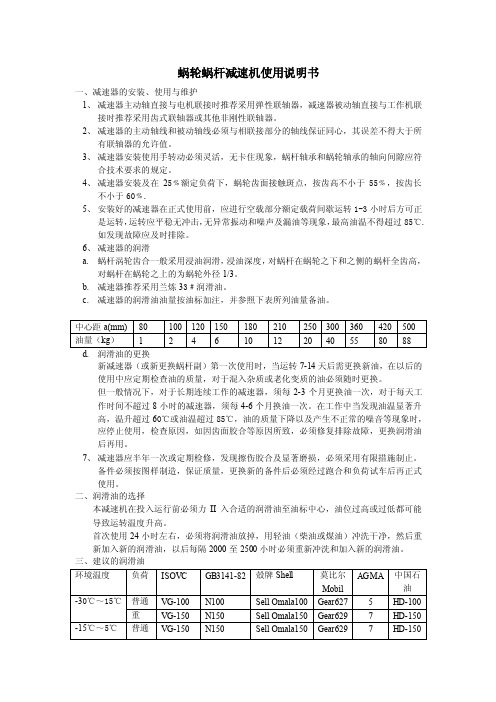

蜗轮蜗杆减速机使用说明书一、减速器的安装、使用与维护1、减速器主动轴直接与电机联接时推荐采用弹性联轴器,减速器被动轴直接与工作机联接时推荐采用齿式联轴器或其他非刚性联轴器。

2、减速器的主动轴线和被动轴线必须与相联接部分的轴线保证同心,其误差不得大于所有联轴器的允许值。

3、减速器安装使用手转动必须灵活,无卡住现象,蜗杆轴承和蜗轮轴承的轴向间隙应符合技术要求的规定。

4、减速器安装及在25﹪额定负荷下,蜗轮齿面接触斑点,按齿高不小于55﹪,按齿长不小于60﹪.5、安装好的减速器在正式使用前,应进行空载部分额定载荷间歇运转1-3小时后方可正是运转,运转应平稳无冲击,无异常振动和噪声及漏油等现象,最高油温不得超过85℃.如发现故障应及时排除。

6、减速器的润滑a.蜗杆涡轮齿合一般采用浸油润滑,浸油深度,对蜗杆在蜗轮之下和之侧的蜗杆全齿高,对蜗杆在蜗轮之上的为蜗轮外径1/3。

b.减速器推荐采用兰炼33﹟润滑油。

c.减速器的润滑油油量按油标加注,并参照下表所列油量备油。

新减速器(或新更换蜗杆副)第一次使用时,当运转7-14天后需更换新油,在以后的使用中应定期检查油的质量,对于混入杂质或老化变质的油必须随时更换。

但一般情况下,对于长期连续工作的减速器,须每2-3个月更换油一次,对于每天工作时间不超过8小时的减速器,须每4-6个月换油一次。

在工作中当发现油温显著升高,温升超过60℃或油温超过85℃,油的质量下降以及产生不正常的噪音等现象时,应停止使用,检查原因,如因齿面胶合等原因所致,必须修复排除故障,更换润滑油后再用。

7、减速器应半年一次或定期检修,发现擦伤胶合及显著磨损,必须采用有限措施制止。

备件必须按图样制造,保证质量,更换新的备件后必须经过跑合和负荷试车后再正式使用。

二、润滑油的选择本减速机在投入运行前必须力II入合适的润滑油至油标中心,油位过高或过低都可能导致运转温度升高。

首次使用24小时左右,必须将润滑油放掉,用轻油(柴油或煤油)冲洗干净,然后重新加入新的润滑油,以后每隔2000至2500小时必须重新冲洗和加入新的润滑油。

蜗轮蜗杆减速器设计说明书

蜗轮蜗杆减速器设计说

明书

-CAL-FENGHAI.-(YICAI)-Company One1

目录

一、电动机的选择 (3)

二、传动比分配 (4)

三、计算传动装置的运动和动力参数 (4)

四、传动零件的设计计算 (4)

五、轴的设计计算 (6)

六、蜗杆轴的设计计算 (17)

七、键联接的选择及校核计算 (18)

八、减速器箱体结构尺寸确定 (19)

九、润滑油选择: (21)

十、滚动轴承的选择及计算 (21)

十一、联轴器的选择 (22)

十二、设计小结 (22)

减速器种类:蜗杆—链条减速器

减速器在室内工作,单向运转工作时有轻微震动,两班制。

要求使用期限十年,大修期三年,速度误差允许5%,小批量生产。

机械设计课程设计单级蜗轮蜗杆减速器说明书(DOC)

课程设计报告课程名称:机械基础设计题目:一级蜗杆传动设计系别:机电工程系专业班级:机电设备二班学生姓名:司海强学号: 020******* 指导老师:隋冬杰设计时间: 2012年12月河南质量工程职业学院河南质量工程职业学院《机械基础》课程设计任务书目录一传动方案的拟定 (3)二电动机的选择和传动装置的运动和动力学计算 (5)三传动装置的设计 (8)四轴及轴上零件的校核计算 (12)1 蜗杆轴及其轴上零件的校核计算 (12)2 涡轮轴及其轴上零件的校核计算 (15)五轴承等相关标准件的选择 (17)六密封方式的选择 (20)七参考资料 (23)第二章. 传动方案选择及机构运动简图2.1传动方案的选择该工作机采用的是原动机为Y系列三相笼型异步电动机,三相笼型异步电动机是一般用途的全封闭自扇冷式电动机,电压380 V,其结构简单、工作可靠、价格低廉、维护方便;另外其传动功率大,传动转矩也比较大,噪声小,在室内使用比较环保。

因为三相电动机及输送带工作时都有轻微振动,所以采用弹性联轴器能缓冲各吸振作用,以减少振动带来的不必要的机械损耗。

总而言之,此工作机属于小功率、载荷变化不大的工作机,其各部分零件的标准化程度高,设计与维护及维修成本低;结构较为简单,传动的效率比较高,适应工作条件能力强,可靠性高,能满足设计任务中要求的设计条件及环境。

2.2机构运动简图电动机联轴器蜗杆减速器联轴器滚筒输送带第三章. 电动机的选择和运动参数的计算3.1电动机的选择1. 选择电动机的类型按工作要求和条件选取Y 系列一般用途全封闭自扇冷鼠笼式三相异步电动机。

2.选择电动机容量(1)工作机各传动部件的传动效率及总效率查《机械设计课程设计》表2.3各类传动、轴承及联轴器效率的概略值,减速机构使用了一对滚动球轴承,一对联轴器和单线蜗轮蜗杆机构,各机构传动效率如下:)(99.0一对滚动球轴承=η; 995.0~99.0=η联轴器; 80.0=η四线涡轮蜗杆减速机构的总效率776.0~768.022=⨯⨯=ηηηη轴承单线蜗轮蜗杆联轴器总(2)选择电动机的功率所选电动机的额定功率应该等于或稍大于工作要求的功率。

单级蜗杆减速器课程设计说明书

=75MPa<600MPa

大带轮采用A型普通平键:10*63 GB/T 1096-2003

b=10mm, h=8mm, l=63mm, T=2.239*35.5/2N m=39.8N m

=31.6MPa<600MPa

低速轴:

齿轮采用A型普通平键: 18*56GB/T 1096-2003

因传递功率不大,转速不高,均选软齿面

小齿轮选用45钢,调质,齿面硬度197-286HBS,

=600MPa, =450MPa

大齿轮选用45刚,调质,齿面硬度197-286HBS

=570MPa, =420MPa

齿轮精度暂设用8级

2.确定许用应力

取 ,

=545.5MPa

=518.2MPa

=360MPa

=336MPa

b-b截面产生的弯矩:

2)求水平面的支承反力

=2230N

a-a截面产生的弯矩:

3)求合成弯矩

=

=213.6N m

4)求危险截面的当量弯矩

认为轴的扭切应力是脉动循环变应力,取折合系数 ,

=

5)计算危险截面处轴的直径

查得 ,

考虑到键槽对轴的削弱,将d值加大5%

d=1.05 45.1mm=47.7mm

所以低速轴满足强度效核。

当同步转速为1500 r/min时, = 5.98不在6-24( )内。

所以应选择Y132M2-6,该满载转速为960 r/min.

Y132M2-6电动机的外型尺寸(mm):

H:132 A:216 B:178 C:89 D:38 E:80 F*GD=10*8 G:33 K:12 AB:280 AD:210 AC:135 HD:315 AA:60 BB:238 HA:18 L:515

蜗轮蜗杆减速器说明书.

一级蜗轮蜗杆减速器设计说明书第一章绪论1.1本课题的背景及意义计算机辅助设计及辅助制造(CAD/CAM)技术是当今设计以及制造领域广泛采用的先进技术。

本次设计是蜗轮蜗杆减速器,通过本课题的设计,将进一步深入地对这一技术进行深入地了解和学习。

1.1.1 本设计的设计要求机械零件的设计是整个机器设计工作中的一项重要的具体内容,因此,必须从机器整体出发来考虑零件的设计。

设计零件的步骤通常包括:选择零件的类型;确定零件上的载荷;零件失效分析;选择零件的材料;通过承载能力计算初步确定零件的主要尺寸;分析零部件的结构合理性;作出零件工作图和不见装配图。

对一些由专门工厂大批生产的标准件主要是根据机器工作要求和承载能力计算,由标准中合理选择。

根据工艺性及标准化等原则对零件进行结构设计,是分析零部件结构合理性的基础。

有了准确的分析和计算,而如果零件的结构不合理,则不仅不能省工省料,甚至使相互组合的零件不能装配成合乎机器工作和维修要求的良好部件,或者根本装不起来。

1.2.(1)国内减速机产品发展状况国内的减速器多以齿轮传动,蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。

另外材料品质和工艺水平上还有许多弱点。

由于在传动的理论上,工艺水平和材料品质方面没有突破,因此没能从根本上解决传递功率大,传动比大,体积小,重量轻,机械效率高等这些基本要求。

(2)国外减速机产品发展状况国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。

但其传动形式仍以定轴齿轮转动为主,体积和重量问题也未能解决好。

当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。

1.3.本设计的要求本设计的设计要求机械零件的设计是整个机器设计工作中的一项重要的具体内容,因此,必须从机器整体出发来考虑零件的设计计算,而如果零件的结构不合理,则不仅不能省工省料,甚至使相互组合的零件不能装配成合乎机器工作和维修要求的良好部件,或者根本装不起来。

单级蜗杆齿轮减速器设计说明书

目录一、设计要求 (2)二、传动系统方案设计 (2)三、传动系统的总体设计 (3)四、减速器传动零件的设计计算 (5)五、减速器轴及轴承装置的设计 (9)六、箱体的设计计算 (16)七、减速器其他零件及附件的选择 (18)八、减速器的润滑 (21)九、设计小结 (21)十、参考文献 (22)一、设计要求(1)设计任务设计带式输送机传动系统。

要求传动系统中含有单级蜗杆减速器。

(2)传动系统机构简图(3)原始数据输送带有效拉力F=2400 N输送带工作速度v=0.9 m/s输送机滚筒直径d=335 mm减速器设计寿命为5年。

(4)工作条件两班制,常温下连续工作;空载起动,工作载荷平稳;电压为380/220V的三相交流电源。

二、传动系统方案设计根据要求设计单级蜗杆减速器,传动路线为:电机——连轴器——减速器——连轴器——带式运输机。

(如右图所示)根据生产设计要求可知,该蜗杆的圆周速度V≤4-5m/s,所以该蜗杆减速器采用蜗杆下置式见(如右图所示),采用此布置结构,由于蜗杆在蜗轮的下边,啮合处的冷却和润滑均较好。

蜗轮及蜗轮轴利用平键作轴向固定。

蜗杆及蜗轮轴均采用圆锥滚子轴承,承受径向载荷和轴向载荷的复合作用,为防止轴外伸段箱内润滑油漏失以及外界灰尘,异物侵入箱内,在轴承盖中装有密封元件。

该减速器的结构包括电动机、蜗轮蜗杆传动装置、蜗轮轴、箱体、滚动轴承、检查孔与定位销等附件、以及其他标准件等。

三、传动系统的总体设计(1)电动机的选择由于该生产单位采用三相交流电源,可考虑采用Y 系列三相异步电动机。

三相异步电动机的结构简单,工作可靠,价格低廉,维护方便,启动性能好等优点。

一般电动机的额定电压为380V 。

根据生产设计要求,该减速器卷筒直径D=335mm 。

运输带的有效拉力F=2400N ,带速V=0.9m/s ,载荷平稳,常温下连续工作,工作环境多尘,电源为三相交流电,电压为380V 。

1、 按工作要求及工作条件选用三相异步电动机,封闭扇冷式结构,电压为380V ,Y 系列2、 传动滚筒所需功率3、 传动装置效率:由电动机至工作机之间的总效率:6543421ηηηηηηη=a其中1η、2η、3η、4η、5η、6η分别为联轴器,轴承,窝杆,齿轮,链和卷筒的传动效率。

课程设计说明书__蜗轮蜗杆减速器

单级蜗杆减速器设计说明书设计题目:蜗杆减速器完成日期 2011年7月12日目录(1)设计任务书(2)电动机的选择(3)带传动设计(4)蜗轮蜗杆设计选材(5)蜗轮蜗杆强度校核(6)轴的设计、强度校核(7)轴承的选择与校核(8)螺栓螺钉的选择(9)减速箱附件的选择(10)减速箱结构、润滑、密封方式一、设计任务书1、设计题目:蜗杆减速器2、已知数据:主动轴功率P=11KW;主动轴转速 n=1200r/min;传动比 i=30本减速器用于搅拌装置的传动中。

工作机单向转动,双班制工作,单向运转,有轻微振动。

3、设计内容:(1)减速器装配图一张;(2)从动齿轮、从动轴零件图各一张;(3)设计说明书一份。

设计计算及说明结一、拟定传动方案方案号电动机型号额定功率同步转速满载转速总传动比极数1Y160M2-215KW3000r/min2930r/min22Y160L-415KW1500r/min1460r/min42 MP齿数Z1=2Z2=60分度圆直径d1=80d2=480齿顶高ha1=8mm ha2=8mm齿跟高hf1==hf2==齿顶圆直径da1=8×12=96mm da2=8×62=496齿根圆直径df1= =d f2=8×=蜗杆圆周速采用蜗杆下置。

计算及说明结果(7)求危险截面当量弯矩如认为轴的扭切应力是脉动循环应变力,取折和系数α=(8)计算危险截面处轴的直径轴的材料为45钢,调质处理,σb=650MPa,[σ-1b]=60MPa,则考虑到键槽对轴的削弱,将d值增大5%,所以d=64*=67mm因为轴颈已取90mm,所以无危险4、蜗杆轴的校核计算考虑到减速器为普通中用途中小功率减速传动装置,轴主要传递蜗轮的转矩。

选取轴的材料为45钢,淬火处理按扭转强度,初步估计轴的最小直径因为有键存在,所以增加5%,d=d×=确定各轴段直径查表GB 4323-84,选用TL8弹性套柱销联轴器,标准孔径d=50mm,即轴伸直径为50mm联轴器轴孔长度为:112mm。

机械设计课程设计说明书(单级蜗杆减速器)

机械设计课程设计说明书参数选择:总传动比:I=35 Z1=1 Z2=35卷筒直径:D=350mm运输带有效拉力:F=6000N运输带速度:V=0.5m/s工作环境:三相交流电源有粉尘常温连续工作一、传动装置总体设计:根据要求设计单级蜗杆减速器,传动路线为:电机——连轴器——减速器——连轴器——带式运输机。

(如图2.1所示) 根据生产设计要求可知,该蜗杆的圆周速度V≤4——5m/s,所以该蜗杆减速器采用蜗杆下置式见(如图2.2所示),采用此布置结构,由于蜗杆在蜗轮的下边,啮合处的冷却和润滑均较好。

蜗轮及蜗轮轴利用平键作轴向固定。

蜗杆及蜗轮轴均采用圆锥滚子轴承,承受径向载荷和轴向载荷的复合作用,为防止轴外伸段箱内润滑油漏失以及外界灰尘,异物侵入箱内,在轴承盖中装有密封元件。

图2.1该减速器的结构包括电动机、蜗轮蜗杆传动装置、蜗轮轴、箱体、滚动轴承、检查孔与定位销等附件、以及其他标准件等。

二、电动机的选择:由于该生产单位采用三相交流电源,可考虑采用Y系列三相异步电动机。

三相异步电动机的结构简单,工作可靠,价格低廉,维护方便,启动性能好等优点。

一般电动机的额定电压为380V根据生产设计要求,该减速器卷筒直径D=350mm 。

运输带的有效拉力F=6000N ,带速V=0.5m/s ,载荷平稳,常温下连续工作,工作环境多尘,电源为三相交流电,电压为380V 。

1、 按工作要求及工作条件选用三相异步电动机,封闭扇冷式结构,电压为380V ,Y 系列2、 传动滚筒所需功率3、 传动装置效率:(根据参考文献《机械设计课程设计》 刘俊龙 何在洲 主编 机械工业出版社 第133-134页表12-8得各级效率如下)其中: 蜗杆传动效率η1=0.70 搅油效率η2=0.95 滚动轴承效率(一对)η3=0.98 联轴器效率ηc =0.99 传动滚筒效率ηcy =0.96 所以:η=η1•η2•η33•ηc 2•ηcy =0.7×0.99×0.983×0.992×0.96 =0.633电动机所需功率: P r = P w /η =3.0/0.633=4.7KW传动滚筒工作转速: n w =60×1000×v / ×350=27.9r/min根据容量和转速,根据参考文献《机械零件设计课程设计》 毛振扬 陈秀宁 施高义 编 浙江大学出版社 第339-340页表附表15-1可查得所需的电动机Y 系列三相异步电动机技术数据,查出有四种适用的电动机型号,因此有四种传动比方案,如表3-1:表3-1方案电动机型号额定功率P ed kw电动机转速 r/min额定转矩同步转速 满载转速 1 Y132S1-2 5.5 3000 2900 2.0 2 Y132S-4 5.5 1500 1440 2.2 3 Y132M2-6 5.5 1000 960 2.0 4Y160M-85.57507202.0综合考虑电动机和传动装置的尺寸、重量、价格和减速器的传动比,可见第3方案比较适合。

一个蜗轮蜗杆减速器设计说明书范文

北京理工大学机械根底设计实践机械根底设计实践设计说明书设计题目:一级蜗轮蜗杆减速器姓名:王松指导老师:荣辉学号:20212061班号:092209012021/9/81.目录前言------------------------------------------------------------〔4〕1、机械设计课程设计任务书---------------------------------------〔4〕2、系统运动方案的设计-------------------------------------------〔5〕3电动机的选择及传动比----------------------------------------〔6〕、电动机类型的选择------------------------------------〔6〕、电动机功率选择--------------------------------------〔6〕、确定电动机转速--------------------------------------〔6〕、总传动比--------------------------------------------〔7〕4、运动学与动力学计算---------------------------------------〔8〕、蜗杆蜗轮的转速--------------------------------------〔8〕、功率------------------------------------------------〔8〕、转矩-----------------------------------------------〔8〕5、传动零件设计计算------------------------------------------〔9〕、选择蜗杆传动类型------------------------------------〔9〕、选择材料--------------------------------------------〔9〕、按齿面接触疲劳强度进行设计--------------------------〔9〕校验蜗轮弯曲强度、蜗杆与蜗轮的主要参数与几何尺寸----------------------〔9〕6、轴的设计计算及校核---------------------------------------〔10〕高速轴(蜗杆轴)的设计计算-----------------------------〔10〕联轴器的选择-----------------------------------〔10〕..输入轴的结构设计----------------------------------〔11〕由弯扭合成法校核轴的强度-----------------------------〔11〕输出轴的设计计算--------------------------------------〔13〕轴上的零件定位,固定和装配------------------------〔13〕确定轴的各段直径和长度---------------------------〔14〕按弯扭复合强度计算147、滚动轴承的选择及校核计算---------------------------------〔16〕、计算输入轴轴承------------------------------------〔16〕、计算输出轴轴承------------------------------------〔18〕8、联轴器及键等相关标准的选择-------------------------------〔19〕、连轴器与电机连接采用平键连接-----------------------〔19〕、输入轴与联轴器连接采用平键连接---------------------〔20〕、输出轴与蜗轮连接用平键连接-------------------------〔20〕9、减速器结构与润滑的概要说明-------------------------------〔20〕、箱体的结构形式和材料-------------------------------〔20〕、铸铁箱体主要结构尺寸和关系-------------------------〔21〕、齿轮的润滑-----------------------------------------〔22〕、滚动轴承的润滑-------------------------------------〔22〕、密封-----------------------------------------------〔22〕、考前须知-------------------------------------------〔22〕减速器附件简要说明-----------------------------------〔22〕10、设计小结------------------------------------------------〔22〕11、参考资料------------------------------------------------〔23〕.前言课程设计能培养学生综合运用所学的理论知识与实践技能,树立正确的设计思想,掌握设计的根本方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单级蜗杆减速器设计说明书姓名:祁占林(0704205210) 王光辉(0704205210)刘佐良(0704205220)陈生财(0704205232)班级:07冶金(2)班系别:机械系目录1、机械设计课程设计任务书--------------------------------()2、机构运动简图-----------------------------------------------()3、运动学与动力学计算--------------------------------------()4、传动零件设计计算-----------------------------------------()5、轴的设计及校核--------------------------------------------()6、箱体的设计--------------------------------------------------()7、键等相关标准的选择--------------------------------------()8、减速器结构与润滑的概要说明--------------------------()9、设计小结-----------------------------------------------------()10、参考资料----------------------------------------------------()1机械设计课程设计任务书专业班级07冶金2班学生姓名王光辉,齐占林,刘佐良,陈生财学号0704205210课题名称一级蜗杆减速器设计时间一、原始数据已知条件输送带拉力F/KN 输送带速度V/(m/s) 滚筒直径mm数据 5.5 0.8 450工作条件:两班制,连续单向运转,载荷平较稳。

环境最高温度35°C;小批量生产。

基本要求:1、转配图一张(1#图纸)2、零件图两张(输出轴、齿轮;3#图纸)2、机构运动简图13 245 61.电动机;2联轴器;3减速器;4链传动;5滚筒;6.运输带3、运动学与动力学计算3.1电动机的选择 3.1.1选择电动机的类型按工作要求和条件选取Y 系列鼠笼式三相异步电动机。

3.1.2选择电机的型号3.1.2.1工作机所需电动机功率Pd Pd=ηwP kw工作机输入功率Pw Pw=1000v F ∙=10008.05500⨯=4.4kw传动装置总效率η总η总=η联轴器η3轴承η蜗杆η链条=0.99*0.983*0.8*0.92=0.693.1.2.2确定电机功率及型号 Pd=总ηPw K ∙=69.04.41.1⨯=7kw查《机械设计课程设计》P209 电机型号 额定功率 额定转速 中心高H 轴径D Y132M-47.5kw1440r/min132mm38mm3.2计算总传动比和各级传动比的分配 3.2.1计算总传动比: i 总=wn 电机nn w =Dvπ60i 总=wn 电机n =39.428.06045.014.3144060=⨯⨯⨯=∙vD n π电机取i 链=2.1 i 蜗轮蜗杆=链总i i =18.201.239.42= 取i 蜗轮蜗杆=20校核:=-39.424239.420.92%<5%3.3计算传动装置的运动和动力学参数 3.3.1转速 n 蜗杆=1440r/min n 蜗轮=蜗杆蜗杆i n =72201440=r/minn 滚筒=3.341.272i ==链蜗轮n3.3.2功率KNp p d 93.6799.0=⨯=⨯=联轴器蜗杆ηp 蜗轮=轴承蜗杆2η∙pKN 32.58.0298.093.6=⨯∙⨯=蜗杆ηKN pp 8.492.098.032.5=⨯⨯∙∙==链条轴承滚筒轮ηη3.3.3转矩m N n p T ∙=⨯=⨯=42.461440795509550蜗杆蜗杆蜗杆mN T ∙=⨯=6.7057232.59550蜗轮m N T ∙=⨯=4.13362.348.49550链4.传动零件设计计算4.1链传动设计已知:P=5.32KW n=72r/min i=20 (1)链轮齿数有机械设计基础表13-2选小链齿数Z1=26 大链齿数Z2=i*Z1=26⨯2.1=54.6 取55 (2)链条节数 初定中心距a 0=40p(3)计算功率12122655402552640222222120210=⎪⎭⎫ ⎝⎛-+++⨯=⎪⎭⎫ ⎝⎛-+++=ππp p pp z z a p z z pa L P KA=1.0 Pc=KA*p=1.0*5.(4)链条节距 P0=m K z K cp《有机械设计基础》表13-13得4.119261908.108.112=⎪⎭⎫ ⎝⎛=⎪⎭⎫ ⎝⎛=z K采用单排链,Km=1.0 故8.30.14.132.50=⨯=p kw有n=72r/min, P0=3.8kwz 查《有机械设计基础》图13-33可选用16A 链条。

在查表13-11得16A 节距为P=25.40 (5)实际中心距a=a0=40p=40*25.4=1016mm (6)计算链速79.0100060724.25261000601=⨯⨯⨯=⨯∙∙=n p z v(7)作用在轴上的压力 FQ=1.3FF=1000*Pc/v=1000*5.32/0.79=6734.2N FQ=1.3*6734.2=8754.4N 4.2蜗轮蜗杆传动设计已知:P=7kw n=1440r/min i=20 (1)选择材料并确定许永应力蜗杆用45钢表面淬火,硬度为45-55HBR ,蜗轮用铸锡青铜ZCuSn10P1,砂模铸造。

许用接触应力,查表《机械设计基础》12-4得【σH 】=200MPa 许用弯曲应力,查表《机械设计基础》12-6得[σF ]=50MPa (2)选择蜗杆头数Z ,并估计传动效率η由i=20查表《机械设计基础》12-2,取Z1=2,则Z2=40 由Z1=2,查表《机械设计基础》12-8η=0.8 (3)确定蜗轮转矩 T 2=705.6m N ∙(4)确定使用系数A K ,综合弹性系数E Z . 取A K =1.1.E Z =150(钢配锡青铜) (5)确定接触系数P E ,假定4.01=ad ,由《机械设计基础》图12-11得P E =2.8 (6)计算中心距a7.1502002081506.7051.1332=⨯⨯⨯=≥HPE A E Z T K a σ(7)确定模数m,蜗轮齿数2z ,蜗杆直径系数q,蜗杆导程角γ,中心距a 等参数。

由《机械设计基础式》12-10得1d 7.547.15068.068.0875.0875.0=⨯=⨯=amm17.6407.547.1502221=-⨯=-=z d a m由《机械设计基础》12-1,选n=6.3mm, q=10,d1=63mm由式a=0.5m(q+z 2)=0.5*6.3(10+40)mm=157.5>150.7 接触强度足够。

导程角:γ=arctan 3099.11102=, d2=6.3*40=252mm(8)校核弯曲强度 蜗轮齿形系数: 当量齿数4.423099.11cos 40cos 332===rz z v查《机械设计基础》11-8得4.22=Fa Y 蜗轮齿根弯曲应力:[]MPaMPa Y m d d T K F Fa A F 50294.23099.11cos 3.62526310006.7051.153.1cos53.12212=<=⨯⨯⨯⨯⨯⨯⨯==σσ弯曲强度足够。

(9)计算蜗杆传动主要尺寸中心距=157.5mm 名称 蜗杆 蜗轮 齿数 Z1=2 Z2=40 分度圆直径 d1=63 d2=252 齿顶高 ha1=6.3mm Ha2=6.3mm 齿跟高 Hf1=1.2m=7.56mmHf2=1.2m=7.56mm齿顶圆直径 da1=6.3*12=75.6mm Da2=6.3*42=264.6 齿根圆直径 df1=6.3⨯7.6=47.88 Df2=6.3*37.6=236.8蜗杆圆周速smn d v 7.410006014406314.310006021=⨯⨯⨯=⨯=π采用蜗杆下置。

5、轴的设计计算及校核5.1输出轴的设计 5.1.1选材选用45钢,正火处理,[σb]=600MPa, [σ-1b]=55MPa 5.1.2按扭转强度,初步估计轴的最小直径mm np c d 16.467232.511033==≥5.1.3轴承和键:采用圆锥滚子轴承,并采用凸缘式轴承盖,实现轴承系两端单向固定,轴伸处用C 型普通平键联接,用A 型普通平键连接蜗轮与轴。

5.1.4轴向尺寸的确定d1取50mm,d2=55mm,d3与轴承相配合,选轴承型号30212,查《机械设计课程设计》型号为30212的轴承宽度T=23.75mm ,D=110mm,内径d=60mm.故d3=60mm,d4=63mm,d5与蜗轮孔径相配合,d5=70mm,d7=60mm,d6为轴承肩,d3=73mm.5.1.5确定径向尺寸L1=76mm,l2=53mm,轴承宽度为23.75mm,取挡油板厚12.25mm,l7=l3=36mm.与传动零件相配合的轴段长度,略小于传动零件的轮毂宽。

轮毂的宽度B2=(1.2-1.5)d5=84-105=100mm,因此取联轴l5=98mm,两轴承间距离为250mm,轴总长度l=403mm.5.2蜗杆轴的设计5.2.1选材选用45钢,正火处理,[σb]=600MPa [σ-1b]=55MPa5.2.2按扭转强度,初步估计轴的最小直径mm n pc d 6.18144093.611033==≥5.2.3采用圆锥滚子轴承,型号30209,内径d=45mm,外径D=85mm ,厚度T=20.75,并采用凸缘式轴承盖,实现轴承系两端单向固定。

5.2.4轴的径向尺寸d1=30mm,d2=33mm,该直径处安装密封毡圈,d3与轴承内径相配合,选30209,由《机械设计课程设计》查得该轴承内径d=45mm,宽度T=20.75mm,D=85mm,故d3=45mm,d6取蜗杆齿顶圆直径,d6=75.6mm,d9=45mm.5.2.4轴向尺寸的确定L1处按联轴器,选YL5,轴径30mm,半轴孔长60mm,所以L1=60mm,l2=55mm,l3处安装轴承,轴承宽为20.75mm,l3=20mm,两轴承之间距离=252mm,l9=15mm,蜗杆端面与箱体的距离取10-15mm,轴承断面与箱体的距离取5mm,轴总长=420mm.6.箱体的设计6.1箱体的结构形式和材料采用下置剖分式蜗杆减速器铸造箱体,材料HT1506.2铸铁箱体主要结构尺寸和关系名称尺寸箱座壁厚δδ=0.04a+3=9.3mm箱盖壁厚δ1 9mm箱座凸缘厚度b1, 箱盖凸缘厚度b,箱座底凸缘厚度b2 b=1.5*δ=1.5*9.3=13.95mm b1=1.5*δ1=1.5*9=13.5mm b2=2.5*δ=2.5*9.3=23.25mm地脚螺钉直径及数目沉头座直径通孔直径底座凸缘尺寸fd=0.036a+12=17.67mm, n=4.D=45mmdf`=20mmC1min=25mm,c2min=23mm轴承旁连接螺栓直径通孔直径沉头座直径凸缘尺寸d1=0.75fd=0.75*17.67=12.5mm取d1=12mm。