计算机数控系统与802D系统编程基本原理

西门子802D系统操作编程说明书

第一章编程基础 1.1 西门子 802D 系统简介 西门子 802D 系统是西门子公司在2002 年针对中国大陆市场发行 的一款全简体中文的数控系统,它以其友好的操作界面,强大的数 控加工功能,在国内数控机床中占有了非常大的比重.西门子 802D 系统是西门子 840D 系统的简化版,拥有大部分 840D 的数控功能, 窗口式操作界面,极大的方便操作人员的使用,并拥有非常强大的 维护、诊断功能。 1.2 编程基础知识

G0 G90 Z-50

(绝对值编程格式,点 B 至点 W 距离为 50mm)

Z=IC (-70)

(编程格式仍为绝对值方式,但由于使用了 IC 指定移动 数据 ,所以点 B 到点 C 的移动在编程中是增量格式)

Z-420

Hale Waihona Puke (绝对值编程格式,点 D 到点 W 为 420mm)

或

G0 G91 Z-50

(增量值编程格式,点 B 至点 A 距离为 50mm)

中的程序应改为:

G0 G91 Z-50 Z-70

Z-300 或

G0 G90 Z-50

Z-120

Z-420 在同一个加工程序段中,不允许重复使用 G90/G91 指令,如果需要绝对、增量 数据同时存在与一个程序段中,程编人员可以使用 AC/IC 指令混合编程。

如图,仍然假设刀具在点 A 上,刀具依次从点 A 移动至点 D

圆心坐标是指圆弧中心相对与圆弧起点的坐标值,I 代表 X 方向圆心坐标相对于

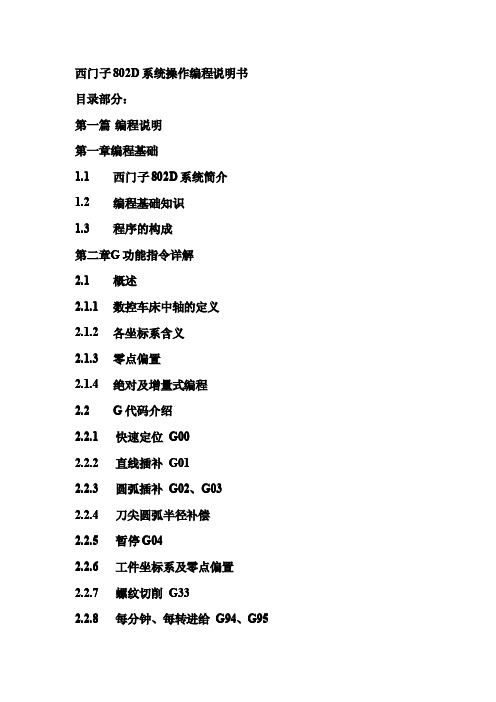

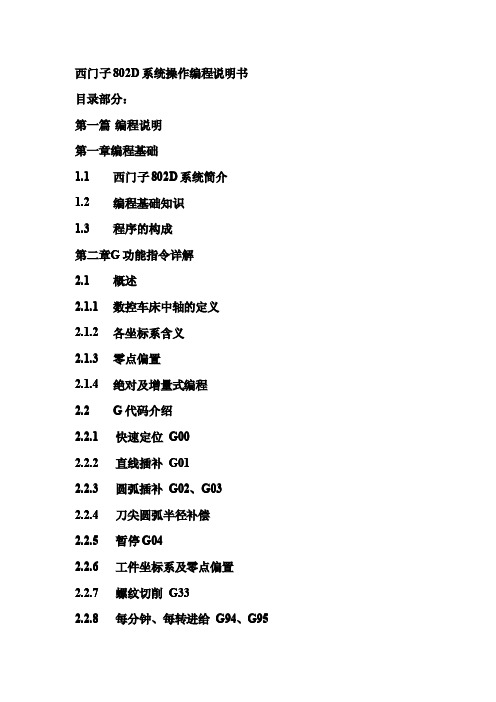

西门子 802D 系统操作编程说明书 目录部分: 第一篇 编程说明 第一章编程基础 1.1 西门子 802D 系统简介 1.2 编程基础知识 1.3 程序的构成 第二章G 功能指令详解 2.1 概述 2.1.1 数控车床中轴的定义 2.1.2 各坐标系含义 2.1.3 零点偏置 2.1.4 绝对及增量式编程 2.2 G 代码介绍 2.2.1 快速定位 G00 2.2.2 直线插补 G01 2.2.3 圆弧插补 G02、G03 2.2.4 刀尖圆弧半径补偿 2.2.5 暂停 G04 2.2.6 工件坐标系及零点偏置 2.2.7 螺纹切削 G33 2.2.8 每分钟、每转进给 G94、G95

802D数控车床模拟主轴的编程与调试

P922=0;

P915[8]=50103 \\ 总线给定值配置:模拟输出送到 X441

的端子 75.A 和 15;

P915[9]=50107 \\ 总线给定值配置:数字输出送到 X453

的端子 Q0.A 和 Q1.5 存储数据,并上电复

位;

P922=0,然后在 SimoCom U 上设定模拟量输出和数字量输

A N_3_DRV_EN \\ 且主轴驱动使能信号被激活

= # 正转继电器 \\ 则接通机床电器柜中的“主轴正

转”继电器,接通时间由 T8 控制

NETWORK 10 \\ 执行机械换挡。程序略

NETWORK 11

LD M60.3

TON T9,# 最长时间 \\ 若换挡启动,则延时“最长时

间”接通 T9

主轴配置中指定一个驱动器模块作为主轴数据的传送轴,所以

必须完成以下参数设定。

(1)Profibus 地址设定

通用数据:MD11240 PROFIBUS_SDB_NUMBER:3\\ 驱动

系统由一个双轴功率模块和两个驱动器模块组成,其驱动器总

线地址为 12。

其他 NC 调试步骤和参数设置略。

(2)主轴相关系统参数设定

802D 数控车床模拟主轴的编程与调试

阮煜

摘要 介绍 802D 数控车床模拟主轴的程序编制及换挡过程,主轴调试中的参数设定等。 关键词 数控车床 模拟主轴 编程与调试 中图分类号 TP2 文献标识码 B

中国电子科技集团公司 39 所的一台 CK6163 数控车床(西 床厂家现在已没有此系统的 PLC 与 NC 数据备份,因此决定自

\\ 变频器已准备好

AN # 变频器运行 \\ 变频器未输出脉冲信号(主轴处

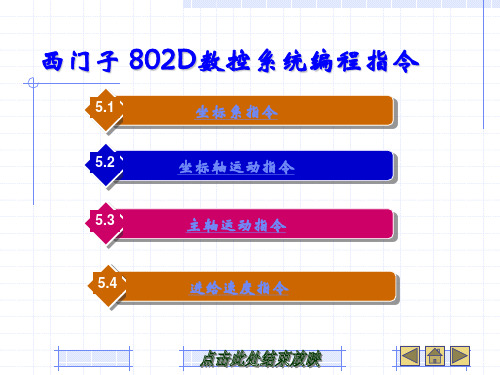

西门子 802D数控系统编程指令统

2.指令功能

通过在程序中写入 G25或 G26指令和 地址 S下的转速,可以限制主轴的极限值 范围。与此同时原来设定数据中的数据被 覆盖。

G25或 G26指令均要求一独立的程序段, 原先编程的转速 S保持存储状态。

5.3.3主轴定位SPOS

用 SPOS=ACP(…); SPOS=ACN(…)

利用功能 SPOS 可以把主轴定位到一 个确定的转角位置,然后主轴通过闭环位 置控制保持在这一位置。

程序在运行时可以通过插入程序跳转 指令改变执行顺序。NC 程序在运行时以 写入时的顺序执行程序段。

GOTOF Label; 向前跳转 GOTOB Label; 向后跳转

5.10.3有条件跳转

用IF-条件语句表示有条件跳转。如果 值不等于零,即满足跳转条件,则进行跳 转。跳转目标只能是有标记符的程序段。 该程序段必须在此程序之内。

图5-11 外角和内角的拐角特性

5.6辅助功能

5.6.1常用的辅助功能 5.6.2辅助功能的应用

5.6.1常用的辅助功能

西门子 802D数控系统常用的辅助功能 M代码:

M0-程序停止 M2-程序结束 M3-主轴顺时针旋转 M4-主轴逆时针旋转 M5-主轴停转

5.6.2辅助功能的应用

(1)程序段中最多有 5 个 M 功能。 (2)如果 M0,M1,M2 功能位于一个 有坐标轴运行指令的程序段中,则只有在 坐标轴运行之后这些功能才会有效。 (3)在执行 M5 指令时并不等待主轴停 止,坐标轴已经在主轴停止之前开始运动。

5.7.2切槽循环CYCLE93

切槽循环指令格式如下: CYCLE93(SPD,SPL,WIDG,DIAG, STA1,ANG1,ANG2,RCO1,RCO2, RCI1,RCI2,FAL1,FAL2,IDEP, DTB,VARI)

西门子802DT系统NC编程

西门子802DT编程系统NC NC编802DT系编程的基本原理NC编一、NC1、程序的构成NC程序由各个程序段组成,每个程序段执行一个加工步骤。

程序段由若干个组成,最后一个程序段包含程序结束符:M2。

NC程序结构如下表所示:2、程序名每个程序都会有一个程序名。

在编制程序时可以按以下规则确定程序名。

西门子802DT系统程序名有以下限制:A、开始的两个符号必须是字母。

B、其后的符号可以是字母,数字或下划线。

C、最多为16个字符。

D、不得使用分隔符。

3、字结构与地真址字是组成程序段的元素,由字构成控制器的命令,字是由以下几部分组成:A、地址符 地址符一般都是字母。

B、数字 数字是一个数字串,它可以是正负号和小数点,正号可以省略。

C、字结构如下表所示:D、多个地址符:一个字可以包含多个字母,数字与字母之间用符号“=”隔开,举例:CR=5。

还有,G功能也可以通过一个符号名进行调用,举例:SCALE:打开比例参数。

此外,还有扩展地址,例如:宏程序编程中的R10=5,H5=12。

4、程序段结构一个程序段中含有执行一个工序所需的全部数据,程序段由若干个字和段结束符“LF”组成。

在程序编写过程中进行换行时或按输入键时可以产生段结束符。

程序段格式如下图:注:A、程序段结束符LF不可见。

B、程序段中有很多指令时建议按以下顺序:N…G…X…Z…F…S…T…D…M…H二、字与字的功能字的功能类别类别1、顺序号字用N加2到4位数字构成,放在程序段前,用以区别各程序段。

顺序号字也可以不要的。

2、准备功能字也称G功能字,由G加三位以内的数值构成。

G代码有两种形式,一种叫一般代码,它只在所在的程序段中有效(下表中00组为一次性G代码)。

一种叫模态代码,被执行后,到同一组的代码出现或被取消为止都有效。

表1:G代码表(适用928TC)G代码解释G0点定位 (快速移动)G1直线插补G2顺时针圆弧插补 (CW)G3逆时针圆弧插补 (CCW)G4暂停G05通过中间点进行圆弧插补G9非模态准停G18XZ平面选择G25主轴转速下限或工作区域下限G26主轴转速上限或工作区域上限G33恒螺距的螺纹切削G34螺纹切削,螺距不断增加G35螺纹切削,螺距不断减小G40刀具半径补偿取消G41调用刀具补偿,刀具左补偿G42调用刀具补偿,刀具右补偿G54第一可设定零点偏置G55第二可设定零点偏置G56第三可设定零点偏置G60准停G64连续路径方式G70英制尺寸数据输入G71公制尺寸数据输入G74回参考点G75返回固定点G90绝对编程G91相对编程G94每分钟进给G95每转进给G96恒线速度控制G97恒线速度控制取消G500取消可设定偏置3、尺寸功能字指令值的范围为0~±99999.999mm。

802D solution line基本说明及应用

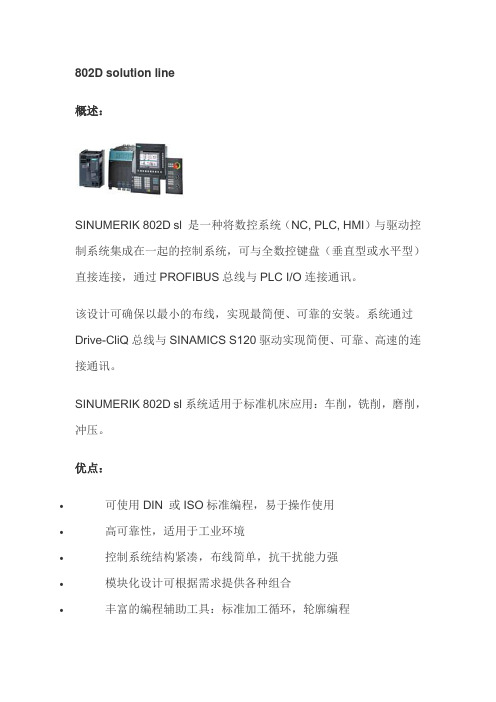

802D solution line概述:SINUMERIK 802D sl 是一种将数控系统(NC, PLC, HMI)与驱动控制系统集成在一起的控制系统,可与全数控键盘(垂直型或水平型)直接连接,通过PROFIBUS总线与PLC I/O连接通讯。

该设计可确保以最小的布线,实现最简便、可靠的安装。

系统通过Drive-CliQ总线与SINAMICS S120驱动实现简便、可靠、高速的连接通讯。

SINUMERIK 802D sl系统适用于标准机床应用:车削,铣削,磨削,冲压。

优点:∙可使用DIN 或ISO标准编程,易于操作使用∙高可靠性,适用于工业环境∙控制系统结构紧凑,布线简单,抗干扰能力强∙模块化设计可根据需求提供各种组合∙丰富的编程辅助工具:标准加工循环,轮廓编程∙通过Drive-CliQ总线与全数字驱动SINAMICS S120实现高速可靠通讯∙系统免维护:无电池,无风扇∙远程诊断(选件,只适用于802D sl Pro)∙可使用CF卡备份/恢复机床数据和执行大型加工程序∙安装调试简便快捷功能:■ 802D sl Plus/Pro内置6轴数字驱动控制器802D sl Value内置4轴数字驱动控制器∙支持车削、铣削、磨削、冲压加工工艺∙支持一个单极性或双极性模拟主轴(通过MCPA)∙集成以太网∙可根据使用工艺预制机床数据∙PLC实例程序和子程序库∙简便的PLC编程∙216个数字输入和144个数字输出∙标准车削、铣削、外圆磨削、平面磨削加工循环∙手动车床功能(选件)集成:下列部件可与802D sl连接:∙全数字键盘(垂直型或水平型)∙最多两个电子手轮(可以是小型手持单元)∙最多3个PP72/48 I/O模块∙支持两个ADI4模块∙支持MCPA 模块∙支持通过PP72/48 I/O模块连接的机床控制面板MCP,或通过MCPA 模块连接的机床控制面板MCP 802D sl∙通过Drive-CliQ总线连接驱动控制系统SINAMICS S120。

802DSL培训资料

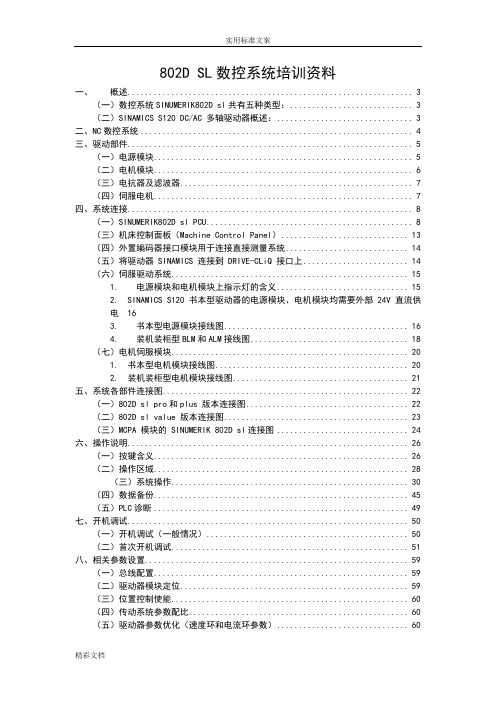

802D SL数控系统培训资料一、概述 (3)(一)数控系统SINUMERIK802D sl共有五种类型: (3)(二)SINAMICS S120 DC/AC 多轴驱动器概述: (3)二、NC数控系统 (4)三、驱动部件 (5)(一)电源模块 (5)(二)电机模块 (6)(三)电抗器及滤波器 (7)(四)伺服电机 (7)四、系统连接 (8)(一)SINUMERIK802D sl PCU (8)(三)机床控制面板(Machine Control Panel) (13)(四)外置编码器接口模块用于连接直接测量系统 (14)(五)将驱动器 SINAMICS 连接到 DRIVE-CLiQ 接口上 (14)(六)伺服驱动系统 (15)1. 电源模块和电机模块上指示灯的含义 (15)2. SINAMICS S120 书本型驱动器的电源模块、电机模块均需要外部24V 直流供电163. 书本型电源模块接线图 (16)4. 装机装柜型BLM和ALM接线图 (18)(七)电机伺服模块 (20)1. 书本型电机模块接线图 (20)2. 装机装柜型电机模块接线图 (21)五、系统各部件连接图 (22)(一)802D sl pro和plus 版本连接图 (22)(二)802D sl value 版本连接图 (23)(三)MCPA 模块的 SINUMERIK 802D sl连接图 (24)六、操作说明 (26)(一)按键含义 (26)(二)操作区域 (28)(三)系统操作 (30)(四)数据备份 (45)(五)PLC诊断 (49)七、开机调试 (50)(一)开机调试(一般情况) (50)(二)首次开机调试 (51)八、相关参数设置 (59)(一)总线配置 (59)(二)驱动器模块定位 (59)(三)位置控制使能 (60)(四)传动系统参数配比 (60)(五)驱动器参数优化(速度环和电流环参数) (60)(六)坐标速度和加速度 (60)(七)位置环增益 (61)(八)返回参考点相关的机床数据 (61)(九)PLC 轴功能 (62)(十)快速输入输出设置参数 (63)一、概述(一)数控系统SINUMERIK802D sl共有五种类型:1、802D SL T/M value 通过DRIVE-cliQ连接的SINAMICS S120驱动,适用于车削、钻削和铣削,进给轴加主轴最大配置4轴,不支持快速输入/输出,刀具数最多32把,I/O模块PP72/48的最大配置数量3块,最大梯形图步数4000步,支持通过以态网进行调试。

西门子数控(SINUMERIK)802D电气培训资料

SMTCL

沈阳机床中捷立式加工中心

幻灯片制作 程娜

March, 2008

2

数控系统控制原理

802D电气培训

数控系统控制原理 802D系统简介 系统的连接 操作 维护

数控机床的定义

数控机床(Numerical Control Machine Tools)是指采用数字形式信息控制的机床, 详言只,凡是用数字化的代码将零件加工过程中所需的各种操作和步骤以及刀具与 工件之间的相对移动等记录在程序介质上,送入计算机或数控系统经过译码、运算 及处理,控制机床的刀具与工件的相对运动加工出所需要的工件的一类机床即为数 控机床。

系统的连接操作维护 NhomakorabeaSMTCL

沈阳机床中捷立式加工中心

闭环控制系统框图

幻灯片制作 程娜

March, 2008

7

SINUMERIK 802D 系统简介 – 数控产品结构

802D电气培训

数控系统控制原理 802D系统简介 系统的连接 操作 维护

性 能

高性价比

802Ce

802Se

802D

普及型

810D

高性能型

840D

价格

SMTCL

沈阳机床中捷立式加工中心

幻灯片制作 程娜

March, 2008

8

SINUMERIK 802D 系统简介 – 数控系统的构成

802D电气培训

数控系统控制原理 802D系统简介 系统的连接 操作 维护

人机界面

数控系统

NC核心

SMTCL

沈阳机床中捷立式加工中心

幻灯片制作 程娜

可编程机床接口

SMTCL

沈阳机床中捷立式加工中心

半闭环控制系统框图

802D简介

内容提要是一种具有免维护性能的操作面板控制系统,是西门子公司针对中国市场进行性价比优化的产品,其核心部件—PCU (面板控制单元)将CNC、PLC、人机界面和通讯等功能集成于一体,具有无电池、风扇,免维护等特点。

一、硬件介绍数控系统板是整个系统的核心,它包括了PLC、CNC的控制、处理线路。

数控系统能控制交流伺服电机和数字轴。

数控系统由:HMC人机界面;NCK数控核心部分及PLC三部分组成,它们之间的关系如下图所示:2. 机床控制面板的认识机床控制面板背后的两个50 芯扁平电缆插座可通过扁平电缆与PP72/48 模块的X111 X222 X333 三个I/O接口插座连接。

即机床控制面板的所有按键输入信号和指示灯信号均使用PP72/48 模块的输入输出点。

3.输入/输出模块在PP72/48接口模块上分别有:X111 X222 X333 三个I/O接口,提供72个数字输入和48个数字输出。

每个模块具有三个独立的50芯插槽,每个插槽中包括了24位数字量输入和16 位数字量输出(输出的驱动能力为0.25 安培,同时系数为1)。

802D sl 系统最多可配置3块PP模块。

接口接DC24V电压;X2接口接PROFIBUS总线接口;S1为总线上的开关。

驱动器驱动器由进线电源和电机模块组成,进线电源的作用是将380V的三相交流电源变成600V的直流电源,进线电源分为调节型电源模块(Active Line Module 缩ALM)和非调节型电源模块(Smart Line Module缩写为SLM)两种。

无论选用ALM或SLM,均需要配写为置电抗器。

SINAMICS 的电源模块、电机模块均需要24V直流供电。

总线西门子802D各系列数控系统是基于PROFIBUS总线的数控系统。

总线由:数据线;地址线;控制线这三部分构成。

作用:连接PCU与PP72/48和驱动器。

注意:PCU611UE上的S1为ON,PP72/48上的S1为OFF。

802D数控系统调试及维修

③ 打 开 已编 译完 成 的 P L C应 用程序 ;

( 3 )利 用 P L C 编 程 工具将 P L C 程序 F 载 到 8 0 2 D 中, 下载完 成后 重新 启动 P L C应用 程序 ; ( 4 ) 监控 并查 找 P L C地 址 与机床 上 P L C地址

有 无冲突 ;

( 1 ) 利 用 准备 好 的 “ 8 0 2 D 调试 电缆” 将计 算机

和8 0 2 D的C O M 连接起 来 ;

( 2 ) P C侧 :

6 5

菜单 “ 确认 ”后 ,传输 继续 进行 ,传 输 时间大 约 4

mi n。

2 . 3 数据 备份

① 启 动“ W1 NP C I N” 通信 工 具软件 ; ② 将 W1 NP C ! N 的通 信 方式 设置 为“ 二进 制” ; ③ 选择 发送 数据 ,P C 机 出现选择发送 文件窗

2 _ 2 CN C初始 化步 骤及 方法

为 了简化 8 0 2 D的 调试 , 国外 某 公司 专 门提供

2 CNC 的调 整

来 稿 时 间: 2 叭3 一O l 一1 0

了车床 和铣床 的初始化 文件 , 初 始化步骤和 方法如

下:

《 东方电机) ) 2 0 1 3 年第 4 期

《 东方电机h 2 0 1 3 年第 4 期

8 0 2 D数控 系统 调试及维修

曹红 兵

摘

要

本文介绍 了8 0 2 D数控 系统的调整与参数设定的方法和步骤 , 通过 实例详细地介绍了

数 控机 床应 用 中常见故 障 的维修 。 关键 词 8 0 2 D数控 系统 调试 维修

1 引

( 2 ) P C侧 :

西门子 D系统操作编程说明书

西门子802D系统操作编程说明书目录部分:第一篇编程说明第一章编程基础1.1西门子802D系统简介1.2编程基础知识1.3程序的构成第二章G功能指令详解2.1概述2.1.1数控车床中轴的定义2.1.2各坐标系含义2.1.3零点偏置2.1.4绝对及增量式编程2.2G代码介绍2.2.1快速定位G002.2.2直线插补G012.2.3圆弧插补G02、G032.2.4刀尖圆弧半径补偿2.2.5暂停G042.2.6工件坐标系及零点偏置2.2.7螺纹切削G332.2.8每分钟、每转进给G94、G952.2.0恒线速切削控制G96第三章高级编程及循环功能3.1子程序功能3.2计算参数R及各计算功能3.3车削循环功能3.3.1CYCLE95毛坯切削3.3.2CYCLE97螺纹切削循环3.3.3第二篇操作说明第一章基础介绍第二章安全操作第三章手动操作3.1回零的操作3.2手动轴的操作3.2.1手动轴的移动3.2.2手轮的操作3.3主轴的操作3.3.1正、反点的操作3.3.2正、反转的操作3.3.2.1主轴换档的操作第四章编辑操作4.1程序的建立4.2程序编辑4.3程序的检查4.4程序的运行4.5自动加工功能的使用4.5.1DRY空运行4.5.2M01有条件程序停止和M00无条件程序停止4.5.3SKP跳过程序段4.5.4PRT程序测试4.5.5第五章参数设置操作5.1刀具参数5.2手动参数5.3设定参数5.4R参数5.5第六章通讯操作6.1程序的读入及读出6.2存储卡的使用6.3在线加工的使用6.4第七章第一篇编程说明第一章编程基础1.1西门子802D系统简介西门子802D系统是西门子公司在2002年针对中国大陆市场发行的一款全简体中文的数控系统,它以其友好的操作界面,强大的数控加工功能,在国内数控机床中占有了非常大的比重.西门子802D 系统是西门子840D系统的简化版,拥有大部分840D的数控功能,窗口式操作界面,极大的方便操作人员的使用,并拥有非常强大的维护、诊断功能。

数控加工仿真操作西门子802DT

数控加工仿真操作(斯沃数控加工仿真系统)数控仿真系统是基于虚拟显示的仿真软件。

下面以斯沃数控仿真系统为平台,以西门子802D T系统为例讲述数控加工模拟的操作。

1、零件图及其工艺分析零件分析:如图1-1所示,该工件为圆弧类零件,装夹时注意控制毛坯外伸量,提高装夹刚性。

本实例主要练习圆弧切削,在练习过程中需要注意圆弧道具的对刀方法及切削方法,以及圆弧指令G02/G03的使用。

图1-1 零件图工艺分析:[加工工序]1)车端面。

选择Φ45的毛坯,将毛坯找正、夹紧,用外圆端面车刀平右端面,并用试切法对刀。

2)从右端至左端促加工外圆轮廓,留0.3mm精加工余量。

3)精加工外圆轮廓至图样要求尺寸。

4)去毛刺,检测共建各项尺寸要求。

序号工艺内容刀号刀具规格刀尖半径/mm主轴转速/(r/min)进给速度/(mm/r)背吃刀量/mm1 粗加工外轮廓 1 35°菱形刀片0.2 800 0.5 22 精加工外轮廓 1 35°菱形刀片0.2 800 0.2 0.22、选择机床系统和加工面板1)在桌面上找到“斯沃数控仿真软件”的图标,双击进入,在数控系统中找到“SINUMERIK 802D T”如图2-1,点运行进入。

2)出现SINUMERIK 802D T系统的系统仿真,在右下角下拉菜单中选择SINUMERIK 802D T 标准面板。

3)整个仿真软件主要由机床操作面板、工具菜单和仿真机床模型窗口组成,如图2-2。

图2-1“选择机床系统”对话框图2-2 整个仿真界面3、回参考点操作按键进入回参考点模式,依次按、键,待显示屏幕上出现下列图标的显示完成回参考点操作。

4、工件的定义与安装1)定义毛坯单击主菜单“工件操作”下级的“设置毛坯”,系统弹出如图4-1所示“设置毛坯”对话框,如图设置毛坯尺寸。

图4-1 “设置毛坯”对话框2)工件位置微调单击主菜单“视窗视图”下级的“2D视图”,机床模型显示为二维模式,单击工具栏中,按此菜单可以调节工件装夹的位置,如图4-2所示图4-2 工件位置微调5、刀具的选择和安装单击主菜单“机床操作”下级的“刀具管理”,系统弹出“刀具管理库”对话框,如图5-1,单击左下“添加”按钮,弹出“添加刀具”对话框,如图5-2,选择刀具类型比如选择“外圆车刀”,接着选择刀片类型比如35°菱形刀片,然后依次修改刀体参数、刀片参数以及主偏角,选择好之后点[确定],这样刀具管理库中就有用户设置好的备用刀具,选择需要的刀具比如001编号[外圆车刀],选中之后点[添加到刀盘],选择[1号到位]最后点击[确定],刀具选择并安装完毕。

西门子802D数控铣床编程(配套北京大学出版社_数控技术)

N30

SLOT1

(5.,0,1.,-23.,,4.,30.,15.,40.,45.,

0.,45.,90 .,50, 60,6.,2.,0.5,0,,30.,);循环调用,参数

VARI,MIDF,FFP2 和 SSF 省略

…;

N60 M30;程序结束

图 圆形槽图

17.S 主轴转速/旋转方向 M3——主轴正转 M4——主轴反转 M5——主轴停止

18.刀具补偿

19.刀具 T 用 T 指令编程可以选择刀具。有两种方法

来执行:一种是用 T 指令直接更换刀具,另一种 是仅仅进行刀具的预选,换刀还必须由 M06 来执 行。选择哪一种,必须在机床参数中确定。

20. 刀具补偿号 D 一个刀具可以匹配 1~9 几个不同补偿的

也是在最后一个程序段中用 M2 结束序运行,子 程序结束后返回主程序。 程序结束除了用 M2 指令外,还可以用 RET 指令 结束子程序。

23.辅助功能M 常用辅助功能M指令见表

代码

意义

格式

备注

M0 0

程序停止

用M00停止程序的执行;按“启动” M00 键加工继续执

行

M01 程序有条件停止 M01

TRANS

; 不带数值,清除所有有关偏移、旋转、

比例系数、镜像的指令。

TRANS/ATRANS 指令要求一个独立的程序段。

编程举例

N20 TRANS X20. Y15. ;可编程零点偏移

N30 L10

;子程序调用,其中包含带偏移的

几何量

… N70 TRANS

;取消偏移

…

5.可编程旋转(ROT和AROT)

极点的距离。 极坐标角度 AP=……极角是指与所在平面中

FANUC 0i系统与SINUMERIK 802D系统的编程指令分析及应用

件轮 廓 的左 边 :G 2 刀具半径 右 4是 补 偿指 令 ,即顺 着 刀 具前 进 方 向

的编程指令分析及应用

一

看( 定 工件不 动) 假 ,刀 具 位 于 工 件

轮廓 的右边 ;G 0 取消刀 具半径 4是 补偿指令 。使 用该指令 后 ,G l 4、

4指 口 湖 南铁 道 职 业 技 术 学 院 周 虹 G 2 令 无 效 。 2编 程 格 式 )

9 和 9指 I U E I 024 13 。而对于SN M RK8 2 数控 G 0 G l 定 。 不 过 ,S N M R K IU E I 0D 所 以 在 应 用 时 要 注 意 :建 立 0D C 系 统 ,主 程 序 以 .p 为 后 缀 ,子 程 8 2 系 统 还 可 以 在 程 序 中 通 过 A 或 刀具半径补偿 的程序 段 ,必须 是在 mf

般应在切入工件之前完成 ;取 消刀

都 适 用 于 数 控 车 床 、数 控铣床 、

加 工 中 心 和 专 用

二、刀具功能的异 同

刀 具 功 能 , 又 称 T 能 ,编 程 功

2基 本 移 动 指 令 .

具半径补偿 的程序段 ,一般应在切

出工件之后完成 i当刀具半径大于

大 于所 加 工 沟槽 时会 产 生 过 切 ,要

是供 机床 操 作 编 程

取 2 :M 8 调 用换 刀子程 序 ; 位 9为 偏置值 的代码分为H 代码( 刀具 长度 偏置) 代码 ( 和D 刀具半径补 偿) 。

在SN H RK 0 D I U E I 8 2 系统 中 ,

P 00 9 0 为换 刀子程 序号 。指定 刀具 编 程 方 式 。

IU E I 0 D 间点进行圆弧插补和切线过渡 圆弧 于 S N M RK 8 2 系 统 ,无 需 经 过

西门子802D数控系统PLC编程与应用

接 口信号简要说 明如 表 1所示 ,详 细接 口信号 的说 明请参 阅 ¥7-200 PLC,由一个 主程 序和相关 子程序组成 ,使 用 LAD(梯

西 门子(中国 )有 限公 司技 术手 册 IⅣUNERIK 802D简 明 形图)作为编程语言,但所使用的通信接 口和通信电缆与

调试指南 。

中 图 分 类 号 :TP273

文 献 标 识 码 :A

文章编号 :1 672—545X(2008)09—01 48-04

西 门子 802D系统是近年来广泛应用 于数控车 、数 控铣 以 不一样 ,因此 ,将 802D系统应用 于数控机床 时 ,最重要 的是要

及经济型加工 中心上 的数控 系统 ,由 PCU (面板控制 单元 )、 根据机床的逻辑控制要求设计和调试好 系统 PLC程序 ,才能

转速 由机械变速箱调整 。

802D数 控 系统各 坐标 轴 的伺 服控制 由 NCK装 置 完成 ,

但机床逻辑控制则 由 PCU内嵌 的 PLC完成。机床外部输入输 1 数 控 系统 与 PLC接 口信 号

出信 号经 YO模块 PP72/48(72人 48出 )并 通过 Pmf ibus现场

S7—200PLC不 同。

、

表 1 数控 系统 与 PLC主要接 口信号简要说 明

802D系统 PLC程序 的设计可参考西 门子公 司利用 802D PIE子程序库 编写 的铣床 PLC应用 实例 ,并结合 铣床具体 的

变量地址范 围

目

信 息传送方 向

传送 主要 内容

一…

。

系统配置 、I/O信号地址分布 以及 系统 模块 的连接方式 ,修改 实例程序来获得铣床 的 PLe控制程序。

西门子802Dsl 数控车培训

西门子802D sl 系统操作编程说明

• 参数详细说明: • NPP: • 1.此参数定义轮廓子程序的名称。加工程序 单纯地描述工件的轮廓,不需要考虑进刀 和退刀,系统通过此程序获知零件的轮廓 形状。 • 2.可以把轮廓形状编成一个单独的子程序; 也可以采用“轮廓附加”的方式把轮廓形 状的内容放在主程序的后面 。其定义格式 为:“名称:名称— E”。

西门子802D sl 系统操作编程说明

• 第五章对刀操作

• 第六章 编程及循 环功能练习

西门子802D sl 系统操作编程说明

• 第一章编程基础 • 1.1 西门子802D系统简介

西门子802D系统是西门子公司在2002年针 对中国大陆市场发行的一款全简体中文的数控 系统,它以其友好的操作界面,强大的数控加工 功能,在国内数控机床中占有了非常大的比重. 西门子802D系统是西门子840D系统的简化版,拥 有大部分840D的数控功能,窗口式操作界面,极 大的方便操作人员的使用,并拥有非常强大的维 护、诊断功能。

西门子802D sl 系统操作编程说明

• 执行刀尖半径补偿时的注意事项:

1.只有将刀尖半径补偿所需的相关参数、如刀尖假想方向类 型、刀尖圆弧半径的大小等输入至相应刀补参数中,并且 在 G41、G42补偿生效之前生效此刀补,才能保证刀具半 径补偿的正确。 2.只有在G00、G01代码生效时才能执行刀尖半径补偿的生 效和取消。 3.不允许在补偿生效期间连续执行两条以上的不移动指令段, 如G04、M03等。 4.不可以在未取消刀尖半径补偿指令的情况下,重复执行此 指令。 5.执行CYCLE95循环指令时不能调用刀尖半径补偿,也不能 写在子程序的内部。要在主程序中先调用G41\G42 ,再 调用子程序执行轮廓加工指令。

SIEMENS802D系统的编程与操作ppt课件

精选课件ppt

22

第一节 基本指令介绍

I1=用于X轴, J1=用于Y轴,

K1=用于Z轴

CIP:一直有效直到被同组的G功能(G00,G01,G02…)

取代为止。CIP 指令可以用绝对值G90、增量值G91进行编程,指

令对终点和中间点都有效。

2)编程举例:如图5-14所示。

图5-9 用G02/G03圆弧编程的方法(举例:X/Y轴系坐标)

精选课件ppt

21

第一节 基本指令介绍

用半径定义的圆弧中,CR=的符号用于选择适当的圆弧,使用 同样的起始点、终点、半径和相同的方向,可以编制两个不同的圆 弧,即圆心角大于180°的圆弧和圆心角小于或等于180°的圆弧。

图5-10 半径编程

精选课件ppt

4

SIEMENS(802D)系统的编程与操作

目录

一、子程序 二、螺旋线加工类指令 第四节 SIEMENS 802D加工中心的操作 一、加工中心的控制面板 二、程序的编辑 三、参数的设置 四、加工中心的加工操作 五、外部程序的输入 六、加工中心回转工作台的调整 第五节 典型工件的工艺分析与编程 一、槽类零件的加工

图5-22 刀具补偿号匹配举例

图5-24 钻头举例说明所要求的补偿参数

精选课件ppt

35

第一节 基本指令介绍

图5-23 三维刀具长度补偿有效(特殊情况)

精选课件ppt

36

第一节 基本指令介绍

(3)刀具半径补偿中的几 个特殊情况

1)重复执行相同的补偿 方式时,可以直接进行新的编 程而无需在其中写入G40指令。

N5 G94

;F单位为mm/min,或 者

(°)/min

802D 操作编程手册(铣床)_部分3

利用线图可以显示编程的刀具轨迹(参见章节6.4)。

SINUMERIK 802D/802D base line 操作编程-铣床

5-3

6FC5698-2AA10-0RP3 (2003.11)

自动方式

程序 修正

G功 能

在此可以修改错误的程序,所有修改会立即被存储。

具有不同拉削方向定义的软键(往复/同步操作) 横坐标平行方向的加工,可以变换方向。

横坐标平行方向的加工,只在一个方向。

纵坐标平行方向的加工,可以变换方向。

纵坐标平行方向的加工,只在一个方向。

4-10

SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

进给率F 主轴S 转/分 M3/M4 加工

X0,Y0,Z0,X1,Y1毛坯 尺寸 Z1成品尺寸 DXY最大进刀量 DZ最大进刀量 UZ

输入进给率,单位毫米/分钟或毫米/转。 输入主轴速度。

选择主轴的旋转方向。 确定加工表面的质量。 可以选择粗加工和精加工。 输入工件的几何尺寸。

Z轴方向成品尺寸。 进刀运动(X,Y)参数输入区。 进刀运动(Z)参数输入区。 粗加工余量输入区。

软键 程序 控制

5-2

表5-1 窗口中的参数说明

参数

说明

MCS X Y Z +X -Z 实际位置 毫米 剩余行程 G功能 主轴S 转/分 进给率F 毫米/分 或毫米/转 刀具 当前的程序段

显示机床坐标系中或工件坐标系中当前的坐标轴。

坐标轴在正方向(+)或负方向(-)运行时,相应地在X、Y、Z之 前显示正、负符号。坐标轴到达位置之后不再显示正负符号。 该区域显示机床坐标系(MCS)或工件坐标系(WCS)中坐标轴 的当前位置。 显示MCS或WCS中待运行的剩余行程。 显示重要的G功能。 显示主轴转速的实际值和给定值。

西门子802D系统数控机床超程保护控制PLC编程

㊀收稿日期:2018-12-13㊀基金项目:三门峡市科技攻关项目(2016010111)㊀作者简介:雷楠南(1983 )ꎬ男ꎬ河南灵宝人ꎬ讲师ꎬ研究方向为数控技术㊁机械设计制造ꎮ西门子802D系统数控机床超程保护控制PLC编程雷楠南(三门峡职业技术学院机电工程学院ꎬ河南三门峡472000)摘㊀要:本文系统地研究了西门子802D系统数控机床行程限位保护方式和硬件限位逻辑与PLC硬限位保护的原理ꎬ绘制了硬件限位逻辑保护电气连接原理图及限位开关逻辑信号关系ꎮ针对相应的硬限位保护方案ꎬ系统介绍了硬限位PLC程序编制方法ꎮ最后ꎬ经过系统参数设置㊁程序调试ꎬ验证了硬限位保护程序的正确性ꎮ关键词:西门子802Dꎻ数控机床ꎻ硬件限位ꎻ行程保护ꎻPLC程序DOI:10.3969/j.issn.1672-0342.2019.01.010中图分类号:TG519.1㊀㊀㊀㊀文献标识码:A文章编号:1672-0342(2019)01-0050-07㊀㊀数控机床在使用过程中ꎬ为了保证机床进给轴的运行安全㊁可靠ꎬ一般都会设置行程限位保护ꎮ行程限位保护方式有两种:软限位保护和硬限位保护[1-4]ꎬ前者通过数控系统参数设定对进给轴行程进行保护ꎻ后者则是通过机床进给轴上的行程限位开关对进给轴行程进行保护ꎮ软限位功能生效的前提是数控机床正确回参考点ꎬ而硬限位功能生效的条件是机床工作台压下行程限位开关[4ꎬ5]ꎮ通常情况下ꎬ为保证数控机床进给轴运动的足够安全ꎬ常采用软限位与硬限位双重保护ꎮ因为硬限位保护需要编制PLC程序对系统相关信号进行处理ꎬ且因数控系统的不同编程处理的信号也不同ꎬ所以本文以硬限位保护为主来介绍PLC程序的编制方法[4]ꎮ为提高程序的可读性ꎬ本文以配置西门子802D系统的数控机床进给轴硬限位控制为例ꎬ介绍相关PLC程序的编制[6-8]ꎮ一㊁西门子802D系统硬限位保护方案西门子802D系统子程序库提供有用于进给轴行程限位控制的子程序ꎬ该部分程序内容包含在子程序SBR40(AXIS_CTL)[9]ꎮ因为子程序SBR40中的硬件限位程序通用性强㊁程序内容较复杂ꎬ因此ꎬ为了便于机床维修和使用ꎬ将系统地介绍常用硬件限位行程保护的两种方案ꎮ第一种是硬件限位逻辑方案ꎬ即每一轴只安装一个硬件限位开关ꎬ且硬件限位开关必须是依序连接ꎬ如车床配置时为X轴ꎬZ轴ꎬ主轴ꎻ铣床配置时为X轴ꎬY轴ꎬZ轴ꎬ主轴ꎻ硬件限位开关电气连接如图1所示[10-12]ꎮ第二种为采用PLC硬限位方案ꎬ即在每一进给轴上安装硬件限位开关ꎬ且将限位开关的常闭触点分别连接至PLC的输入端子上ꎮ采用PLC限位方案时ꎬ根据子程序使用要求必须将用户数据MD14512[18]bit6设置为0ꎻ此外ꎬ根据进给轴限位开关配置分又两种情况:一种是每一个进给轴配置一个硬限位开关ꎻ另一种是每一个进给轴配置两个硬限位开关ꎮ若进给轴配置一个限位开关ꎬ则需设置用户数据MD14512[18]bit7为1ꎻ否则ꎬ应设置用户数据MD14512[18]bit7为0ꎮ二㊁西门子802D系统硬限位保护PLC程序编制(一)采用硬件限位逻辑的PLC程序编制采用图1所示硬件逻辑限位进行超程控制时ꎬ当X轴限位开关断开时ꎬ接入PLC的超程输入信号为0ꎻ而Y轴㊁Z轴限位开关仍处于闭合状态ꎬ故Y轴㊁Z轴接入PLC的超程输入信号为1ꎻ当Y轴限位开关断开时ꎬY轴与X轴接入PLC的超程输入信号均为0ꎻ仅有Z轴限位开关仍处于闭合状态ꎬ故Z轴接入PLC的超程输入信号为1ꎻ05㊀㊀第18卷㊀第1期济源职业技术学院学报Vol.18㊀No.1㊀㊀㊀2019年3月JournalofJiyuanVocationalandTechnicalCollegeMar.2018当Z轴限位开关断开时ꎬ则X轴㊁Y轴㊁Z轴限位开关全部断开ꎬ接入PLC的超程输入信号均为0ꎻ由此可见ꎬ采用硬件逻辑限位进行超程控制时ꎬ超程逻辑信号如表1所示[13-15]ꎮ图1㊀硬件限位逻辑超程控制PLC梯形图表1㊀硬件限位开关编码列表硬限位开关编码急停_1LMTp/L2.3_2LMTp/L2.6_3LMTp/L3.1运动方向硬限位0111-只有急停0011V39000004.7X轴+超程0011V39000004.6X轴-超程0001V39010004.7Y轴+超程0001V39010004.6Y轴-超程0000V39020004.7Z轴+超程0000V39020004.6Z轴-超程㊀㊀根据表1所示的硬件限位逻辑信号ꎬ可编制如图2所示的硬件限位逻辑状态PLC程序ꎮ其中ꎬL2.3㊁L2.6㊁L3.1分别表示X轴㊁Y轴㊁Z轴限位开关触点ꎬL6.0㊁L6.1㊁L6.2分别表示X轴㊁Y轴㊁Z轴超程信号逻辑状态ꎮ采用硬件逻辑限位方案时ꎬ需将用户数据MD14512[18]bit6设置为1ꎬ使V45001018.6信号处于接通状态ꎮ因为超程限位开关在电气接线时均连接常闭触点ꎬ所以在第一行程序中L2.6㊁L3.1虽为常开触点ꎬ但是处于接通状态ꎻL2.3虽为常闭触点ꎬ但是实际上处于断开状态ꎻ当X轴硬件限位开关被压下时ꎬ其常闭触点断开ꎬ则程序中的L2.3常闭触点处于接通状态ꎬ从而使X轴超程信号L6.0线圈接通ꎮ同理ꎬ当Y轴限位开关被压下时ꎬY轴与X轴接入PLC的超程输入信号L2.6与L2.3均为0ꎻZ轴限位开关仍处于闭合状态ꎬ故Z轴接入PLC的超程输入信号L3.1为1ꎬ使Y轴超程信号L6.1线圈接通ꎻ当Z轴限位开关断开时ꎬ则X轴㊁Y轴㊁Z轴限位开关全部断开ꎬ接入PLC的超程输入信号L2.3㊁L2.6㊁L3.1均为0ꎬ使Z轴超程信号L6.2线圈接通ꎮ由此可见ꎬ若L6.0㊁L6.1㊁L6.2信号为1时ꎬ分别表示X轴㊁Y轴㊁Z轴硬件限位超程ꎮ15雷楠南:西门子802D系统数控机床超程保护控制PLC编程图2㊀硬件限位逻辑超程控制PLC梯形图㊀㊀图3为第1-3轴硬件超程限位控制PLC程序ꎬ当第1轴硬件限位开关被压下时ꎬL6.0信号为1ꎬ若第1轴为正向运动ꎬ则V39000004.7信号为1ꎬ从而使正方向限位变量V14000125.0信号置位为1ꎮ若第1轴为负向运动ꎬ则V39000004.6信号为1ꎬ从而使负方向限位变量V14000125.1信号置位为1ꎮ当第2轴硬件限位开关被压下时ꎬL6.1信号为1ꎬ若第2轴为正向运动ꎬ则V39010004.7信号为1ꎬ从而使正方向限位变量V14000125.2信号置位为1ꎮ若第2轴为负向运动ꎬ则V39010004.6信号为1ꎬ从而使负方向限位变量V14000125.3信号置位为1ꎮ在第3轴不为主轴的情况下ꎬ当第3轴硬件限位开关被压下时ꎬL6.2信号为1ꎬ若第3轴为正向运动ꎬ则V39020004.7信号为1ꎬ从而使正方向限位变量V14000125.4信号置位为1ꎮ若第3轴为负向运动ꎬ则V39020004.6信号为1ꎬ从而使负方向限位变量V14000125.5信号置位为1ꎮ图3㊀第1-3轴超程控制PLC梯形图㊀㊀(二)采用PLC限位保护的程序编制每个进给轴采用一个限位开关的超程控制PLC程序如图4所示ꎬ由于用户数据MD14512[18]bit6设置为0ꎬ则V45001018.6信号为接通状态ꎻ进给轴配置一个限位开关时ꎬ用户数据MD14512[18]bit7为1ꎬ则有V45001018.7信号为1ꎬ也处于接通状态ꎮ当第1轴为正向运动压下硬件限位开关时ꎬ则V39000004.7信号为1且程序中的L2.3触点接通ꎬ从而使正方向限位变量V14000125.0信号置位为1ꎮ若第1轴为负向运动压下硬件限位开关时ꎬ则V39000004.6为1且程序中的L2.3触点接通ꎬ从而使负方向限位变量V14000125.1信号置位为1ꎮ当第2轴为正向运动压下硬件限位开关时ꎬ则V39010004.7信号为1且程序中的L2.6触点接通ꎬ从而使正方向限位变量V14000125.2信号置位为1ꎮ若第2轴为负向运动压下硬件限位开关时ꎬ则V39010004.6信号为1且程序中的L2.6触点接通ꎬ从而使负方向限位变量V14000125.3信号置位为1ꎮ在第3轴不为主轴的情况下ꎬ当第3轴正向运动压下硬件限位开关时ꎬ则V39020004.7信号为1且程序中的L3.1触点接通ꎬ从而使正方25济源职业技术学院学报向限位变量V14000125.4信号置位为1ꎮ若第3轴为负向运动压下硬件限位开关时ꎬ则V39020004.6信号为1且程序中的L3.1触点接通ꎬ从而使负方向限位变量V14000125.5信号置位为1ꎮ图4㊀第1-3轴超程控制PLC梯形图程序㊀㊀图5为在每个进给轴正㊁负方向分别配置限位开关的超程控制PLC程序ꎬ由于用户数据MD14512[18]bit6设置为0ꎬ则V45001018.6信号为接通状态ꎻ进给轴配置两个限位开关时ꎬ用户数据MD14512[18]bit7为0ꎬ则V45001018.7信号处于接通状态ꎮ当第1轴正向硬件限位开关被压下时ꎬL2.3信号处于接通状态ꎬ从而使正方向限位变量V14000125.0信号置位为1ꎮ若第1轴负向硬件限位开关被压下时ꎬ则L2.4信号处于接通状态ꎬ从而使负方向限位变量V14000125.1信号置位为1ꎮ当第2轴正向硬件限位开关被压下时ꎬ则L2.6信号处于接通状态ꎬ从而使正方向限位变量V14000125.2信号置位为1ꎮ若第2轴负向硬件限位开关被压下时ꎬ则L2.7信号处于接通状态ꎬ从而使负方向限位变量V14000125.3信号置位为1ꎮ在第3轴不为主轴的情况下ꎬ当第3轴正向硬件限位开关被压下时ꎬ则L3.1信号处于接通状态ꎬ从而使正方向限位变量V14000125.4信号置位为1ꎮ若第3轴负向硬件限位开关被压下时ꎬ则L3.2信号处于接通状态ꎬ从而使负方向限位变量V14000125.5信号置位为1ꎮ图5㊀第1-3轴超程控制PLC梯形图三、超程信号输出与复位控制PLC程序编制图6为超程信号输出控制PLC梯形图程序ꎬ若第1-3进给轴正方向限位变量V14000125.0㊁V14000125.2㊁V14000125.4信号为1时ꎬ可接通第1-3进给轴正方向限位信号V38001000.1㊁V38011000.1与V38021000.1ꎬ激活数控系统的正向硬限位功能ꎬ使相应的超程坐标轴进给停止ꎮ35雷楠南:西门子802D系统数控机床超程保护控制PLC编程若第1-3进给轴负方向限位变量V14000125.1㊁V14000125.3㊁V14000125.5信号为1时ꎬ可接通第1-3进给轴负方向限位信号V38001000.0㊁V38011000.0与V38021000.0ꎬ激活数控系统的负向硬限位功能ꎬ使相应的超程坐标轴进给停止ꎮ图6㊀第1-3轴超程信号输出控制PLC梯形图㊀㊀图7为超程信号解除控制PLC梯形图程序ꎮ因为第1-3进给轴正㊁负方向超程时ꎬ相应的正㊁负方向限位变量V14000125.0㊁V14000125.1㊁V14000125.2㊁V14000125.3㊁V14000125.4㊁V14000125.5均采用置位指令使其信号为1ꎬ故各进给轴对应的正㊁负方向限位信号V38001000.1㊁V38001000.0㊁V38011000.1㊁V38011000.0㊁V38021000.1㊁V38021000.0信号均是置位为1状态ꎮ若使用PLC限位方案ꎬ则V45001018.6信号设置为0ꎬ处于接通状态ꎮ当第1轴正向超程时ꎬ正方向限位信号V38001000.1置位为1处于接通状态ꎻ硬件限位开关被压下ꎬL2.3触点处于断开状态ꎮ因此ꎬ只有使进给轴向负方向运动离开硬件限位开关后ꎬ则程序中的L2.3处于接通状态ꎻ然后再按下CNC系统复位按键ꎬ则V30000000.7信号为1ꎬ从而可使第1轴正向限位变量V14000125.0信号复位为0ꎬ进而使数控系统正向限位V38001000.1信号为0ꎬ解除正向运动限位保护ꎮ当第1轴负向超程时ꎬ负方向限位信号V38001000.0置位为1处于处于接通状态ꎻ若该轴配置2个限位开关ꎬ则V45001018.7信号设置为0ꎬ处于接通状态ꎻ硬件限位开关被压下ꎬL2.4触点处于断开状态ꎮ因此ꎬ只有使进给轴向正方向运动离开限位开关后ꎬ则程序中的L2.4处于接通状态ꎻ然后再按下CNC系统复位按键ꎬ则V30000000.7信号为1ꎬ从而使负向限位变量V14000125.1信号复位为0ꎬ进而使数控系统负向限位V38001000.0信号为0ꎮ若该轴配置1个限位开关时ꎬ则V45001018.7信号设置为1ꎬ处于接通状态ꎻ超程时程序中的L2.3处于断开状态ꎻ因此ꎬ只有使进给轴向正方向运动离开限位开关后ꎬ则程序中的L2.3处于接通状态ꎻ然后再按下CNC系统复位按键ꎬ则V30000000.7信号为1ꎬ从而可使负向限位变量V14000125.1信号复位为0ꎬ进而使数控系统负向限位V38001000.0信号为0ꎬ解除负向运动限位保护ꎮ45济源职业技术学院学报图7㊀超程信号解除控制PLC梯形图㊀㊀若使用硬件逻辑限位方案ꎬ则V45001018.6信号设置为1ꎬ处于接通状态ꎻ第1轴正向超程时ꎬ则其硬件限位逻辑信号L6.0为1处于接通状态ꎻ由于程序中使用的是L6.0的常闭触点ꎬ故实际上处于断开状态ꎮ因此ꎬ只有使进给轴向负方向运动离开限位开关后ꎬL6.0的常闭触点才能处于接通状态ꎻ然后再按下CNC系统复位按键ꎬ则V30000000.7信号为1ꎬ从而可使正向限位变量V14000125.0信号复位为0ꎬ进而使数控系统正向限位V38001000.1信号为0ꎬ解除正向运动限位保护ꎮ同理ꎬ第1轴负向超程时ꎬ只有使进给轴向正方向运动离开限位开关后ꎬL6.0的常闭触点才能处于接通状态ꎻ然后再按下CNC系统复位按键ꎬ则V30000000.7信号为1ꎬ从而可使负向限位变量V14000125.1信号复位为0ꎬ进而使数控系统负向限位V38001000.0信号为0ꎬ解除负向运动限位保护ꎮ第2㊁3进给轴正㊁负向限位信号复位程序原理与第1轴相同ꎮ四㊁结语西门子802D系统子程序库中提供的子程序具有普遍性和通用性ꎬ在数控机床PLC程序编制时可基于子程序进行修改使用即可ꎮ文中介绍的硬件限位保护程序主要针对两轴数控车床或三轴数控铣床进行行程限位保护ꎬ在使用过程中应根据机床所采用的硬件限位方案来选择相应的程序ꎮ通过上述三种行程限位保护方案及程序编制方法的介绍ꎬ希望能为从事西门子系统PLC编程㊁维修维护技术人员提供参考ꎮ参考文献:[1]龚仲华.西门子数控系统PLC程序典例[M].北京:机械工业出版社ꎬ2015.[2]陈学军.数控机床故障诊断与维修[M].北京:北京大学出版社ꎬ2012.[3]刘树青ꎬ吴金娇.数控系统PLC编程与实训教程[M].南京:东南大学出版社ꎬ2016.55雷楠南:西门子802D系统数控机床超程保护控制PLC编程[4]雷楠南ꎬ蒋培军.数控机床超程故障分析及维修[J].济源职业技术学院学报ꎬ2015(4):5-6. [5]雷楠南.西门子802D系列伺服系统PLC编程及故障排除[J].濮阳职业技术学院学报ꎬ2018(3):55-57. [6]左敬飞.西门子840D数控系统解决进给轴返回安全位的两种方案[J].机床电器ꎬ2010(5):19-21. [7]樊凯.在西门子840Dsl数控系统中实现进给轴全环多级变速[J].世界制造技术与装备市场ꎬ2018(4):63-65.[8]陈炳森ꎬ胡华丽.西门子802D数控系统PLC编程与应用[J].装备制造技术ꎬ2008(9):148-150. [9]SINUMERIK802S/C/DPLC子程序应用指南[Z].西门子中国有限公司ꎬ2004.[10]SINUMERIK802DSolutionLinePLC子程序库说明技术手册[Z].西门子中国有限公司ꎬ2009.[11]裴志坚.西门子802D系统在数控铣床电气改造中的应用[J].常州信息职业技术学院学报ꎬ2015ꎬ14(1):17-19.[12]张翠.西门子802D系统在数控铣床改造中的应用[J].常州信息职业技术学院学报ꎬ2015ꎬ14(1)ꎬ17-19.[13]SINUMERIK.802Dsl简明调试手册[Z].西门子中国有限公司ꎬ2008.[14]贾春雷ꎬ代建辉.西门子840D系统进给轴功能的分析和应用[J].制造业自动化ꎬ2011(1):29-31. [15]庄严.数控机床PMC调试[M].北京:机械工业出版社ꎬ2010.[责任编辑㊀程光辉]PLCProgrammingforOver-rangeProtectionControlofSiemens802DCNCMachineToolLEINannanSchoolofMechanicalandElectricalEngineering SanmenxiaPolytechnic Sanmenxia472000HenanAbstract ThispapersystematicallystudiesthestrokelimitprotectionmodeofSiemens802DCNCmachinetool andintroducestheprincipleofhardwarelimitlogicandPLChardlimitprotection.Theschematicdiagramofelectricalconnectionofhardwarelimitlogicprotectionisdrawnandthelogicsignalrelationshipoflimitswitchisintroduced.Aimingatthecorrespondinghardlimitprotectionscheme theprogrammingmethodofhardlimitPLCisintroducedsystematically.Finally thecorrectnessofthehardlimitprotectionprogramisverifiedbysettingthesystemparametersanddebuggingtheprogram.Keywords Siemens802D CNCmachinetool hardwarelimit strokeprotection PLCprogram65济源职业技术学院学报。

计算机数控系统与802D系统编程基本原理

3. 一条信息最多可以显示65 个字符。

4. 一条空的信息会清除以前的信息。

N10

;G&S 公司订货号12A71

N20

;泵部件17,图纸号:123 677

N30

;程序编制员H.Adam,部门TV4

N40 MSG(“ PART NUM:17”)

:50 G17 G54 G94 F470 S20 D2 M3

2. 功率模块上的A1接口对应于X411;A2接口对应于X412,绝 对不能接反。

③ 信号电缆 从电机连接到伺服模块611UE。电缆的一端连接到电机的反馈 插座,另一端通过一个15芯D型插头连接到611UE的X411或X412接口。 ④ 扁平电缆 从PP72/48 连接到MCP,或从PP72/48 连接到端子转换器。西 门子不提供扁平电缆。 (二)系统部件连接 见《802D简明调试手册》第18页。

X

;主程序

N60 G0 G90 X100 Y200

N70 G1 Y185.6

N80 X112

/N90 X118 Y180

;程序段可以被跳跃

N100 X118 Y120

N110 G0 G90 X200

N120 M2

;程序结束

Y (100,200)

(112,185.6) (100,185.6)

(200,120) (118,120)

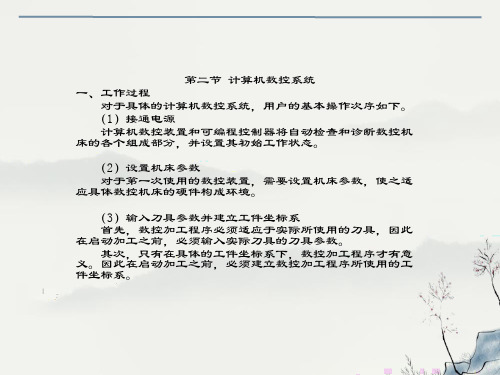

第二节 计算机数控系统 一、工作过程

对于具体的计算机数控系统,用户的基本操作次序如下。 (1)接通电源 计算机数控装置和可编程控制器将自动检查和诊断数控机 床的各个组成部分,并设置其初始工作状态。

(2)设置机床参数 对于第一次使用的数控装置,需要设置机床参数,使之适 应具体数控机床的硬件构成环境。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、NC编程基本原理

第三节 802D系统编程

(1)程序名称 每个程序必须有一个程序名,其命名规则如下。 ① 开始的两个字符必须是英文字母; ② 随后的字符可以是英文字母,数字字符或下划线; ③ 程序名最多包含16 个字符; ④ 不得使用分隔符(空格) 例如:

RAHMEN52,EX_1,EX_2

选配一块或二块PP72/48。 PP72/48的配件(西门子不提供):50芯扁平电缆及其端子转换器。 ④ 机床控制面板MCP(选件) 数控机床的操作面板,西门子提供该部件,但用户也可以自行设计。 MCP配件(西门子不提供):50芯扁平电缆。

--

⑤ 8MB PCMCIA 存储卡(选件) ⑥ RS232 隔离器(选件)

/ :跳跃程序段标志,表示程序运行时可以被跳跃过去的程序段 N… :程序段号功能字。主程序段中可以用字符“:”来取代地址符“N”。 _ :分隔符“空格” ;注释:对程序段进行说明,位于最后,用“;”分开 LF :程序段结束符。编写程序时,换行或按输入键后自动产生。 几点说明: ① 功能字顺序 程序段中含有多个功能字时,建议按如下顺序书写。

M2

;注释 ;第1个程序段注释 ;第2个程序段注释 ;… ;程序结束

--

(3)功能字结构 功能字是组成程序段的基本元素,它由以下两个部分组成。 ① 地址符:地址符一般是一个字母; ② 数值 :数值是可以带正负号和小数点的一个数字串,其中正号可以 省略不写。 例如:

功能字1 地址符╎数值

G1 直线插补运行

--

(4)输入数控加工程序 输入数控加工程序的常用以下两种方法。 ① 在加工准备阶段,利用专门的编程系统产生数控加工程序,然后再通 过信息载体或通信接口传输给数控装置。 ② 利用数控装置本身所提供的编程环境,在数控装置上直接进行数控加 工程序的编写和修改。

(5)启动加工运行 选择一种加工方式(MDI方式,自动运行的单段方式、跳步方式或连续方 式),启动系统开始加工运行。

和双轴模块两种。 ⑥ 伺服电机 ⑦ 主轴电机

--

(3)伺服电缆(《802D简明调试手册》第9页) ① PROFIBUS 总线电缆 连接PCU,PP72/48和611UE插件。 ② 电机电缆 从功率模块连接到电机。电缆的U、V、W端通过专用插头连接到功率模块的 A1接口或A2接口上,另一端连接到电机的动力插座。连接时注意以下两点: 1. 电缆的U、V、W接头必须与功率模块的U、V、W接头对应,不能接错。 2. 功率模块上的A1接口对应于X411;A2接口对应于X412,绝对不能接反。 ③ 信号电缆 从电机连接到伺服模块611UE。电缆的一端连接到电机的反馈插座,另一端 通过一个15芯D型插头连接到611UE的X411或X412接口。 ④ 扁平电缆 从PP72/48 连接到MCP,或从PP72/48 连接到端子转换器。西门子不提供扁 平电缆。 (二)系统部件连接 见《802D简明调试手册》第18页。

例如:

SCALE X2 ;将X轴坐标放大2倍

② 扩展地址

对于如下地址符:

R

计算参数

H

H功能

I、J、K 插补参数

可以通过使用1∼4个数字来进行地址扩展。此时通过“=”来对其进行赋值。

例如:

R10=6.234

H5=12 .1

I1=32 .67

--

(4)程序段结构 程序段的基本结构如下图所示。

[/][N…][_][功能字1][_][功能字2] … [功能字N][_][;注释] LF 其中:

--

(2)程序结构 ① NC程序由若干个程序段组成,一个程序段对应于一个加工步骤。 ② 程序段由若干个功能字组成。 ③ 最后一个程序段必须包含程序结束功能字:M2。

NC程序结构

程序段 功能字1 功能字2 功能字3 …

程序段1 N10

G0

X20

…程序段2 Nຫໍສະໝຸດ 0G2Z37…

程序段3 N30

…

…

…

程序段4 N40

功能字2 地址符╎数值

X-20.1 X轴终点坐标为

-20.1毫米

功能字3 地址符╎数值

F300

进给速度为 300毫米/分

--

功能字中的地址符,有以下两种特殊情况。

① 多字母地址符

地址符由多个字母构成,此时有两种情况。

1. 数值与地址符之间用符号“=” 隔开。

例如:

CR=5.23

2. 地址符本身表示某个G功能。

第二节 计算机数控系统 一、工作过程

对于具体的计算机数控系统,用户的基本操作次序如下。 (1)接通电源 计算机数控装置和可编程控制器将自动检查和诊断数控机床的各个组成 部分,并设置其初始工作状态。

(2)设置机床参数 对于第一次使用的数控装置,需要设置机床参数,使之适应具体数控机 床的硬件构成环境。

(3)输入刀具参数并建立工件坐标系 首先,数控加工程序必须适应于实际所使用的刀具,因此在启动加工之 前,必须输入实际刀具的刀具参数。 其次,只有在具体的工件坐标系下,数控加工程序才有意义。因此在启 动加工之前,必须建立数控加工程序所使用的工件坐标系。

计算机数控系统启动运行后,其内部工作过程如下图所示。

--

--

二、802D数控系统 (一)系统部件

(1)NC部分(《802D简明调试手册》第7页) ① PCU 数控系统主体部分,完成数控装置、PLC和显示三部分功能。一套系

统必须选配一台PCU。 ② 键盘 数控系统的输入设备,完成输入功能。一套系统必须选配一台键盘。 键盘类型:水平安装方式键盘和垂直安装方式键盘。 键盘的配件:与PCU的连接电缆,包含在键盘的包装盒内。 ③ 输入输出模块PP72/48 数控系统内置PLC的数字输入/输出板卡,根据具体情况,一套系统可

(2)驱动器部分(《802D简明调试手册》第8页) ① 611UE 插件 插入功率模块,构成驱动器的主体部分。插件数量与基本配置相关,

最多可选配四块。 ② PROFIBUS 总线选件模块 驱动器的PROFIBUS总线接口部件,数量与611UE插件相同。 ③ PROFIBUS 总线插头 用于PCU,PP72/48和611UE 的总线选件。 ④ 电源馈入模块 驱动器的驱动电源,分为开环式和再生馈入式两种。 ⑤ 功率模块 与611UE插件配合,构成驱动器的主体部分。功率模块分为单轴模块