计算方法分离指标的悬浮在一个圆柱流水力旋流器4

水力旋流器工作原理

水力旋流器工作原理水力旋流器是一种常用的固液分离设备,广泛应用于石油、化工、环保、冶金等领域。

它通过利用旋流场产生的离心力,将固体颗粒从液体中分离出来,达到固液分离的目的。

水力旋流器的基本结构包括进水管道、旋流室、出水管道和排渣口。

进水管道将含有固体颗粒的液体引入旋流室,液体在旋流室内形成高速旋转的旋流场。

由于旋流场中心的压力较低,固体颗粒受到离心力的作用,向旋流室的外壁移动。

固体颗粒沿着旋流室壁面下降,并通过排渣口排出旋流室,从而实现固液分离。

水力旋流器的工作原理主要有以下几点:1. 旋流室的设计:旋流室是水力旋流器的核心部分,其设计决定了旋流场的形成和固液分离效果。

通常,旋流室采用圆柱形或圆锥形结构,具有逐渐扩大的截面。

当液体从进水管道进入旋流室时,由于截面的逐渐扩大,液体的速度逐渐减小,从而形成旋流场。

旋流场中心的压力较低,使固体颗粒受到离心力的作用,向旋流室的外壁移动。

2. 进水管道的设计:进水管道的设计影响着液体的进入速度和流量。

通常,进水管道应具有一定的长度和直径,以确保液体能够充分进入旋流室,并形成稳定的旋流场。

进水管道的直径和长度的选择应根据实际工况和要求进行合理设计。

3. 出水管道的设计:出水管道的设计影响着分离后的液体的排出速度和流量。

通常,出水管道应具有一定的长度和直径,以确保分离后的液体能够顺利排出旋流室,并保持稳定的流量。

出水管道的直径和长度的选择应根据实际工况和要求进行合理设计。

4. 排渣口的设计:排渣口用于将分离后的固体颗粒排出旋流室。

排渣口的位置和尺寸的选择应考虑固体颗粒的大小和密度,以确保固体颗粒能够顺利排出旋流室,并防止堵塞和泄漏的发生。

总结起来,水力旋流器通过旋流场产生的离心力,将固体颗粒从液体中分离出来。

其工作原理主要包括旋流室的设计、进水管道的设计、出水管道的设计和排渣口的设计。

合理的结构设计和参数选择能够提高水力旋流器的分离效果,满足不同工况下的固液分离需求。

水力旋流器工作原理

水力旋流器工作原理水力旋流器是一种常用的固液分离设备,广泛应用于石油、化工、环保、食品等行业。

它通过利用流体的旋转运动,将悬浮在流体中的固体颗粒分离出来,从而达到固液分离的目的。

下面将详细介绍水力旋流器的工作原理。

1. 结构组成水力旋流器主要由进口管道、进口锥体、旋流室、排出管道和排出口组成。

进口管道将含有固体颗粒的流体引入旋流室,流体在进口锥体的引导下进入旋流室,形成高速旋转的涡流。

固体颗粒受到离心力的作用,沿着涡流的外壁向外运动,最终沉积在旋流室的底部,而清洁的流体则从旋流室的中心部分通过排出管道排出。

2. 工作原理水力旋流器的工作原理基于离心分离的原理。

当流体进入旋流室后,由于进口锥体的引导作用,流体开始旋转形成涡流。

旋流室中心的压力较低,而外壁的离心力较大。

固体颗粒受到离心力的作用,沿着涡流的外壁向外运动。

由于固体颗粒的质量较大,它们无法跟随流体旋转,最终被离心力推向旋流室的底部。

清洁的流体则从旋流室的中心部分通过排出管道排出。

3. 影响分离效果的因素水力旋流器的分离效果受到多个因素的影响,包括进口流速、进口锥体角度、旋流室直径、排出口直径等。

合理选择这些参数可以提高水力旋流器的分离效果。

一般来说,较高的进口流速、较小的进口锥体角度、较大的旋流室直径和较小的排出口直径可以增加离心力,从而提高分离效果。

4. 应用领域水力旋流器广泛应用于各个行业的固液分离过程中。

在石油行业,水力旋流器常用于油井钻井液的处理,可以有效地将固体颗粒从钻井液中分离出来,保证钻井液的质量。

在化工行业,水力旋流器常用于固液分离、固液混合、液体分级等工艺过程中。

在环保行业,水力旋流器常用于污水处理,可以将污水中的固体颗粒分离出来,净化水质。

在食品行业,水力旋流器常用于澄清果汁、酒类等液体,提高产品的质量。

总结:水力旋流器是一种常用的固液分离设备,通过利用流体的旋转运动,将悬浮在流体中的固体颗粒分离出来。

它的工作原理基于离心分离的原理,通过离心力将固体颗粒沉积在旋流室的底部,而清洁的流体则从旋流室的中心部分排出。

水力旋流器工作原理

水力旋流器工作原理1.旋流作用原理:水力旋流器内部包含了一个圆筒形的旋流腔和一个旋流进口。

当水通过旋流进口进入旋流腔时,强烈的旋流力使水形成一个旋转的涡流,同时也使悬浮在水中的固体颗粒产生向外的离心力。

由于固体颗粒的质量较大,离心力使得它们向腔壁靠拢,并形成一个向下的旋转下沉流。

而水由于控制了旋流出口的大小,使得其在离心力作用下形成一个旋流上升流,并由旋流出口排出旋流器。

2.分离效果原理:在旋流过程中,由于离心力的作用,具有不同密度的固体颗粒和水会在旋流器内产生分离。

根据物理学原理,不同密度的颗粒在离心力的作用下会分别向腔壁靠拢或向中心部分聚集,从而实现固液分离。

当水通过旋流进口进入旋流器后,旋流器内形成一个高速旋转的旋流区。

由于固体颗粒的质量较大,离心力使得它们向腔壁靠拢并下沉,形成了一个密度较大的底部沉渣。

而相对较轻的水则在旋流区的中心部分上升,形成了一个密度较小的上升流,经过旋流出口排出旋流器。

在旋流器内,固体颗粒与水之间的分离过程也受到一些影响因素的影响,包括颗粒尺寸、密度差异、旋流器的设计参数等。

一般来说,较大的颗粒和密度差异大的颗粒更容易被分离出来。

此外,旋流器的结构参数,如旋流腔直径、进出口尺寸等,也会影响到旋流器的分离效果。

因此,在设计旋流器时需要对具体的固体-液体体系进行实验和计算,以获得最佳的分离效果。

总之,水力旋流器通过旋流的作用,利用固体颗粒和水之间的密度差异,在旋流器内实现了固液分离的过程。

它广泛应用于颗粒物的分离和净化,例如处理废水、清洁石油井水等工业和环境领域。

水力旋流器的构造原理

水力旋流器的构造原理什么是水力旋流器水力旋流器是一种简单而有效的污水处理设备,它通过利用液体在旋转过程中产生的离心力来分离液体中的固体和液体。

水力旋流器通常采用竖直立式的设备形式,其流体流动方式类似于一种涡流,因此也称为涡流分离器。

它通常由进口管道、旋转部件、分离室、排泥口和溢流管道组成。

水力旋流器的工作原理水力旋流器主要通过构造合理的流道,使污水在处理过程中产生涡流,液体中的固体颗粒在离心力的作用下会受到分离,沉积在设备的底部,从排泥口排出;而轻质的液体则从溢流管道中流出。

水力旋流器的流场转速、流量、出水口径和污水的液固比对污水处理效果有较大影响。

在设计水力旋流器时需要考虑这些因素,以达到理想的处理效果。

水力旋流器的构造水力旋流器通常由如下几个组成部分:进口管道进口管道是水力旋流器的入口,主要负责将污水引入设备处理。

另外,为了防止较大的固体颗粒进入设备对流动产生阻力,通常会在进口处添加筛网。

旋转部件旋转部件是水力旋流器的核心部分,它主要通过一定的构造方式使得污水流经后能够产生旋流的效果。

常见的构造方式有两种:1.螺旋构造:在旋转部分添加由螺旋状构造的壳体可以使水流更加剧烈,进而加强涡流的形成。

2.锥形构造:设备内的锥形结构可以受到外部液体的旋流作用,使得污水减速,从而产生离心分离的效果。

分离室分离室是水力旋流器中用来分离液体和固体的部位,通常位于设备的下部。

由于离心力的作用,固体颗粒会沉向底部,而清水则会从上方溢出。

排泥口排泥口是用来排出分离室中沉淀下来的固体颗粒的部分,从而防止固体的沉淀影响设备的处理效率。

排泥口一般位于设备的下部。

溢流管道溢流管道是水力旋流器中用来排出分离室中的清水的部分,从而达到分离固体和液体的目的。

通常位于设备的上部。

总结水力旋流器的工作原理基于离心力的作用,通过一定的流道设计来达到液体和固体的分离效果。

设备通常由进口管道、旋转部件、分离室、排泥口和溢流管道组成。

在实际设计中需要考虑流场转速、流量、出水口径和污水的液固比等因素,以达到理想的处理效果。

水力旋流器工作原理

水力旋流器工作原理水力旋流器是一种常见的流体分离设备,通过利用流体在旋流器内部的旋转运动和离心力的作用,将固体颗粒从流体中分离出来。

它广泛应用于水处理、矿业、化工等领域。

水力旋流器的工作原理如下:1. 设备结构:水力旋流器主要由进口管道、旋流器筒体、旋流器锥体、溢流管和底部废物排放口组成。

2. 进料:待处理的混合物通过进口管道进入旋流器。

进口管道的设计使得混合物以一定的速度进入旋流器。

3. 旋转运动:进入旋流器的混合物在筒体内形成旋转运动。

这是通过旋流器内部的导流器或导流螺旋片等结构实现的。

旋转运动使得流体在旋流器内部形成一个旋涡。

4. 离心分离:旋流器内部的旋涡使得固体颗粒受到离心力的作用,向旋流器的外壁移动。

由于离心力的作用,固体颗粒会沿着旋流器锥体向下移动。

5. 旋流器底部:在旋流器底部,固体颗粒通过底部废物排放口被排出旋流器,而清洁的流体则从旋流器的溢流管中排出。

溢流管的位置通常是在旋流器顶部,以便有效地分离固体颗粒。

6. 调节:水力旋流器的分离效果可以通过调节进口流量、旋流器筒体和锥体的尺寸以及旋流器内部结构来实现。

这样可以根据不同的处理需求,优化旋流器的工作效果。

水力旋流器的优点包括结构简单、操作方便、无需能源驱动、分离效果好等。

它可以有效地分离固体颗粒,减少流体中的悬浮物含量,提高流体的质量。

在水处理领域,水力旋流器常被用于除砂、除泥、除油等工艺过程中。

在矿业和化工领域,它可用于固液分离、浓缩、脱水等工艺。

需要注意的是,水力旋流器的分离效果受到多种因素的影响,包括进口流量、固体颗粒的大小和密度、旋流器的尺寸和结构等。

在实际应用中,需要根据具体情况进行调整和优化,以达到最佳的分离效果。

总结:水力旋流器通过利用流体的旋转运动和离心力的作用,将固体颗粒从流体中分离出来。

它的工作原理简单,结构紧凑,操作方便,并且可以根据实际需求进行调节和优化。

在水处理、矿业、化工等领域有广泛的应用前景。

水力旋流器的选择与计算

水力旋流器的选择与计算一、水力旋流器的选择水力旋流器广泛用于分级、脱泥、脱水等作业。

其主要优点是结构简单、本身无运动部件、占发面积小;在分级粒度较细的情况下,分级效率较螺旋分级机高。

其主要缺点是给矿需泵扬送,电耗较高;操作比螺旋分级机复杂。

水力旋流器适宜分级粒度范围一般为0.3~0.01mm。

水力旋流器的规格取决于需要处理的矿量和溢流粒度要求。

当需要处理的矿量大、溢流粒度粗时,选择大规格水力旋流器;反之宜选用小规格水力旋流器。

在处理矿量大又要求溢流粒度细时,可采用小规格水力旋流器组。

旋流器的结构参数和操作参数对溢流粒度及分级效果有较大影响,选用时应认真考虑。

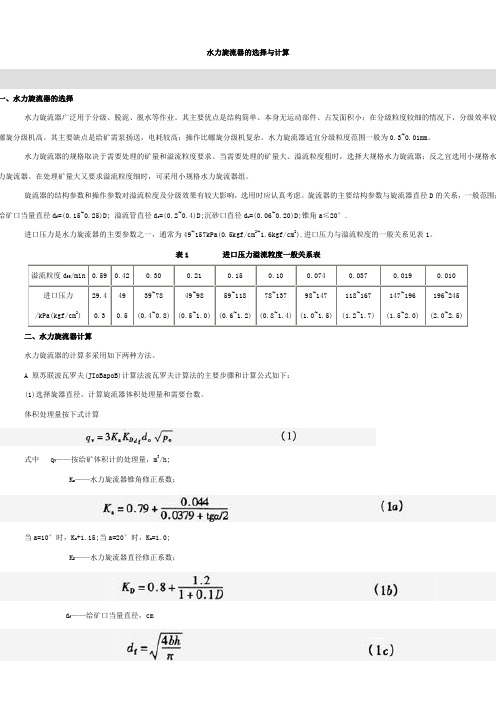

旋流器的主要结构参数与旋流器直径D的关系,一般范围;给矿口当量直径d f=(0.15~0.25)D; 溢流管直径d o=(0.2~0.4)D;沉砂口直径d u=(0.06~0.20)D;锥角a≤20°.进口压力是水力旋流器的主要参数之一,通常为49~157kPa(0.5kgf/cm2~1.6kgf/cm2).进口压力与溢流粒度的一般关系见表1。

表1 进口压力溢流粒度一般关系表溢流粒度d95/min 0.59 0.42 0.30 0.21 0.15 0.10 0.074 0.037 0.019 0.010进口压力/kPa(kgf/cm2) 29.40.3490.539~78(0.4~0.8)49~98(0.5~1.0)59~118(0.6~1.2)78~137(0.8~1.4)98~147(1.0~1.5)118~167(1.2~1.7)147~196(1.5~2.0)196~245(2.0~2.5)二、水力旋流器计算水力旋流器的计算多采用如下两种方法。

A 原苏联波瓦罗夫(JIoBapoB)计算法波瓦罗夫计算法的主要步骤和计算公式如下:(1)选择旋器直径,计算旋流器体积处理量和需要台数。

体积处理量按下式计算式中 q V——按给矿体积计的处理量,m3/h;K a——水力旋流器锥角修正系数;当a=10°时,K a+1.15;当a=20°时,K a=1.0;K D——水力旋流器直径修正系数;d f——给矿口当量直径,cmb、h——分别为给矿口宽度和高度,cm;p o——旋流器给矿口工作压力,MPa;d o——溢流管直径,cm;D——旋流器筒体直径,cm.(2)按样体给出的范围确定沉砂口直径,并验算其单位截面积负荷(按固体量计),使其在0.5~2.5t/(cm2·h)范围内。

水力旋流器处理量、分离粒度和沉砂口直径计算

水力旋流器处理量、分离粒度和沉砂口直径计算(1)处理量。

按给矿体积计算水力旋流器处理量的经验公式为:公式式中,V——按给矿体积计的水力旋流器处理量(m3/h);Kα——水力旋流器圆锥角修正系数,按下式计算公式α——水力旋流器的圆锥角,当a=100时,Kα=1.15;当α=20度时,Kα=1.0 ; KD——水力旋流器的直径修正系数,查下表,或按下式计算公式表D——水力旋流器直径(cm);dn——给矿管当量直径(cm),按下式计算:公式b——给矿口宽度(cm);h——给矿口高度(cm);d c——溢流管直径(cm);P0——水力旋流器入口处矿浆的工作计示压力(MPa)。

对于直径大于50cm的水力旋流器,入口处的计示压力应考虑水力旋流器的高度,即:P0=P+0.0IH rρnP——水力旋流器入口处矿浆计示压力(MPa);H r——水力旋流器的高度(m);ρn——给矿矿浆密度(t/m3)。

(2)分离粒度。

水力旋流器的分离粒度有着不同的定义,因此就有各种不同的分离粒度计算方法。

这里仅列举一种使用较多的按溢流中最大粒度(即d95粒度)计算分离粒度的方法,即:公式式中,d H——溢流中最大粒度(d95)(μm);βu——给矿中固体含量(%);△——沉砂口直径(cm);ρ、ρ0——分别为矿浆中固体物料和水的密度(t/m3);dc,P0,K D——同前式。

(3)沉砂口直径△。

水力旋流器沉砂口直径△的计算式如下:公式式中,△——旋流器沉砂口直径(cm);ρ——物料密度(t/m3);C w——沉砂质量浓度(%);u——沉砂量(t/h)。

水力旋流器参数选择与水力旋流器有关的参数很多,有结构方面的、工艺操作方面的和给料性质方面的,而且往往相互关联,相互制约,不易调整和控制,这也是它在我国难以广泛应用的重要原因。

现将其有关的主要参数简述如下。

(1)圆柱形筒体直径和高度。

该直径是旋流器的主要规格尺寸,它与其他各部件尺寸都有一定关系。

水力旋流器的结构及工作原理

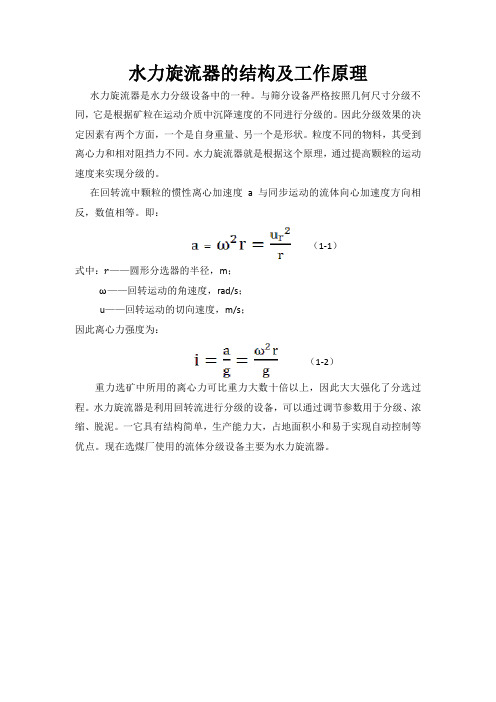

水力旋流器的结构及工作原理水力旋流器是水力分级设备中的一种。

与筛分设备严格按照几何尺寸分级不同,它是根据矿粒在运动介质中沉降速度的不同进行分级的。

因此分级效果的决定因素有两个方面,一个是自身重量、另一个是形状。

粒度不同的物料,其受到离心力和相对阻挡力不同。

水力旋流器就是根据这个原理,通过提高颗粒的运动速度来实现分级的。

在回转流中颗粒的惯性离心加速度a与同步运动的流体向心加速度方向相反,数值相等。

即:(1-1)式中:r——圆形分选器的半径,m;ω——回转运动的角速度,rad/s;u——回转运动的切向速度,m/s;因此离心力强度为:(1-2)重力选矿中所用的离心力可比重力大数十倍以上,因此大大强化了分选过程。

水力旋流器是利用回转流进行分级的设备,可以通过调节参数用于分级、浓缩、脱泥。

一它具有结构简单,生产能力大,占地面积小和易于实现自动控制等优点。

现在选煤厂使用的流体分级设备主要为水力旋流器。

一、水力旋流器的结构及工作原理1、水力旋流器的发展据报道,浓缩和脱泥用的水力旋流器最早是在1939-05月发表在世界矿山评论杂志上(比利时里埃芝城),作者德赖森(M.G.Drissen)。

当时被用于浓缩选煤用的黄土悬浮液,结构见图1。

以后经德赖森改进,增设了溢流管。

到1948年传入美国时已具有了现在的结构形式。

我国是在20世纪50年代初开始试验并首先在云锡公司选矿厂获得工业应用。

所有用于分级、浓缩、脱泥的旋流器均是在执行的按颗粒粒度差分离的作业。

给料压力一般在0.06—0.2MPa范围内,在给料口处的流速为5—12m/s。

进入旋流器后由此构成的切线速度将有所降低。

料浆在旋流器内停留时间很短,例如锥觉20°的直径350mm旋流器,内部容积为0.06m³,处理能力为85m³/h,由此可算出料浆在旋流器内的停留时间只有2.5s在如此短的时间内,料浆大约只旋转4—5圈即可排出,而不会象某些资料中介绍的那样做多圈运动(见图2)。

水力旋流器在各行业的应用

水力旋流器在各行业的应用水力旋流器(Hydrocyclone)是一种集固液分离和液液分离于一体的设备,其基本原理是利用旋流作用使重质物向外离心运动,轻质物向内离心运动,从而实现固液或液液分离。

水力旋流器具有结构简单、操作方便、处理量大、分离效果好等优点,在诸多行业得到广泛应用。

1. 石油化工行业水力旋流器在石油化工行业中被广泛运用于分离油和水以及其他液-液和固-液混合物。

通过旋流分离技术可以将油水分离,水质达到国家排放标准要求,减少污染物排放。

此外,水力旋流器还应用于分离石油和油藏水以及处理化工废水。

2. 冶金行业在冶金行业,水力旋流器可以用于铜、铝、金、锡等金属的析出和提纯、粉尘的回收以及悬浮液、冷却液等的分离。

其中,水力旋流器在铜冶炼过程中广泛用于铜浆、尾矿、精矿、尾灰、废水等物料的分离和回收。

3. 食品行业在食品行业,水力旋流器可以用于橙汁、葡萄酒、啤酒、草莓等果汁、酒精、可乐、牛奶等流化料液固分离。

水力旋流器通过物料的旋转离心和形态下移作用,将流体中的悬浊物和颗粒物等杂质分离出来,提高了食品品质和纯度。

4. 环保行业在环保行业,水力旋流器主要运用于处理河流、湖泊、水库中淤泥,提高水质,清理虾、蟹、螺等水产养殖场泥沙淤泥,减少废弃物的排放。

同时,水力旋流器还可以用于处理工业废水、城市生活污水、医院废液等有机废水和重金属废水。

5. 矿业行业在矿业行业,水力旋流器可以用于处理固-液-固三相混合物,提取矿物中的杂质和目标矿物,并将矿物分为不同的级别。

此外,水力旋流器还应用于煤矿选煤、选矿过程中的浮选反应器中,帮助提高浮选效果。

综上所述,水力旋流器在各行业中都有着广泛的应用。

在不同的行业中,水力旋流器可以帮助提高分离效果,降低损失,减少污染物排放,增强产品纯度,提高生产效率。

水力旋流器结构参数的特点

水力旋流器结构参数的特点水力旋流器的设计是采用最基本的分离原理—“离心沉降”,即使悬浮的颗粒在离心加速度的作用下从液体中分离出来。

可以用于分离、浓缩、脱泥、分选,也可用作分级作业。

水力旋流器分级原理水力旋流器分级原理是:当矿浆以一定的压力呈切线方式给入旋流器后,在筒体内部形成绕中轴旋转的液流,朝中心溢流管和沉砂口所在的中心部位运动,从溢流管和沉砂口中排出。

由于高速旋转,内部形成真空,自沉砂口中吸入空气,液流中央为空气柱。

旋流器液流中各点的运动速度,可以分解为切向、径向和轴向三个方向的速度。

外部区域,液流旋转着向下运动,从沉砂口中排出;内部区域则旋转着向上运动,由溢流管中流出。

在旋转运动的矿浆流中,在离心力作用下,其中的矿粒向着旋流器壁运动,同时受到向内运动液流径向速度的作用。

水力旋流器的结构参数水力旋流器在工作工程中,其结构参数和相应的性能指标变化范围非常大,如果水力旋流器的直径在10~2500mm间变化,那么分离粒度则在2~250μm间变化。

在水力旋流器的设计及选用过程中,还要考虑到水力旋流器的结构参数、操作参数、进料性质等问题。

水力旋流器的结构参数主要是指给料浓度和给料压力。

降低给料浓度可以提高分级效率并降低分离粒度。

这是由于在稀薄浆液中颗粒的离心沉降速度增大且减少了颗粒间的干扰所致。

高浓度给料常导致分级效率降低,溢流颗粒变粗。

增大给料压力,处理量将随压力的平方根增加。

但对分离粒度的影响不大。

压关于操作参数主要是指给料浓度和给料压力。

降低给料浓度可以提高分级效率并降低分离粒度。

这是由于在稀薄浆液中颗粒的离心沉降速度增大且减少了颗粒间的干扰所致。

高浓度给料常导致分级效率降低,溢流颗粒变粗。

增大给料压力,处理量将随压力的平方根增加。

但对分离粒度的影响不大。

目的在于获得高浓度沉砂供下步作业应用,应采用大直径、大锥角旋流器,并适当减小沉砂口和在高浓度条件下工作。

<p>水力旋流器的设计是采用最基本的分离原理—“离心沉降”,即使悬浮的颗粒在离心加速度的作用下从液体中分离出来。

水力旋流器组备件明细

水力旋流器组备件明细

水力旋流器是一种用于固液分离的装置,通常用于污水处理、

矿山和冶金工业等领域。

水力旋流器通常由许多不同的零部件组成,下面我将从多个角度为你详细介绍水力旋流器的组备件明细。

1. 主体结构部件,水力旋流器的主体结构通常包括进口管道、

旋流器筒体、出口管道等。

进口管道用于引入含固体颗粒的液体,

旋流器筒体是固液分离的核心部件,出口管道则用于排出已经分离

的液体。

2. 旋流器内部零部件,旋流器内部的关键零部件包括旋流器锥体、旋流器液体排出口、旋流器固体排出口等。

旋流器锥体是用来

加速液体旋转并分离固体颗粒的部件,液体排出口用于排出已经分

离的液体,固体排出口则用于排出已经分离的固体颗粒。

3. 控制系统部件,一些先进的水力旋流器还配备有控制系统,

包括液压控制阀、压力传感器、流量计等。

这些控制系统部件可以

根据需要调节旋流器的运行参数,以实现更精确的固液分离效果。

4. 辅助设备部件,水力旋流器的辅助设备包括进料泵、排泥泵、

搅拌器等。

这些设备可以帮助旋流器更好地进行固液分离,提高处理效率。

总的来说,水力旋流器的组备件明细涉及到主体结构部件、旋流器内部零部件、控制系统部件和辅助设备部件等多个方面,每个部件都发挥着重要的作用,共同协作完成固液分离的工作。

希望这些信息能够对你有所帮助。

水力旋流器

1.3.2水力旋流器选型结构的确定

在水力旋流器系统中,结构因素中最重要的就是如 何在众多平行运行的水力旋流器中分配浆液。在该系 统中,应该选用一种母管,浆液可以从中心混合室通 过母管呈放射状流入各个水力旋流器。 如果应用“内嵌式”母管,当浆液流经管道时,每 个水力旋流器里的给料都在母管内流动,这样,大质 量的颗粒就会经过第一个水力旋流器而进入最后一个 水力旋流器。因为这些颗粒有足够的能量“拐弯”。 结果导致最后一个水力旋流器中粗糙颗粒的浓度较高。 内嵌式母管的另一个问题是,如果最后一个水力旋流器 关闭的话,母管的末端很可能会由于堵塞而报废。

1.3水力旋流器的选型

1.3.1水力旋流器选型参数的确定 水力旋流器选型的主要任务就是选择水力旋 流器的入口压力和直径。 对于水力旋流器分离分级效果的好坏,主 要取决于分离粒度D50,当水力旋流器的入口压 力一定时,尽量选用小直径的设备,这样必须 增加旋流子的数量和相应的管件、阀门、仪器 仪表等设备,从而增加一次投资。

在石膏一级脱水中,旋流器的目的是浓缩石膏浆液。 旋流器入口浆液的固体颗粒含量一般为15%左右,底流 液固体颗粒物含量可达50%以上,而溢流液固体颗粒物 含量为4%以下,分离浆液的浓度大小取决于石膏颗粒 尺寸分布。底流液送到二级脱水设备真空皮带过滤机 进一步脱水。大部分溢流液返回吸收塔,少部分送至 废水旋流器再分离出较小的颗粒。采用旋流器进行脱 水的另一个特点是,浆液中没有反应的石灰石颗粒的 粒径比石膏小,它倾向进入旋流器的溢流部分再返回 吸收塔,使没有反应的石灰石进一步反应。因此,吸 收塔浆液固体物中石灰石含量略高于最终产物石膏中 的石灰石含量,这样,既有利于获得高脱硫效率,又 可以是副产物中的石灰石含量降到最低程度,提高石 灰石利用率。

水力旋流器工作原理

水力旋流器工作原理引言概述:水力旋流器是一种常用的水处理设备,它利用液体在旋转流场中的离心力和离心力的差异来实现固液分离。

本文将详细介绍水力旋流器的工作原理,包括旋流器的结构和工作过程。

一、旋流器的结构1.1 旋流器的外部结构水力旋流器通常由进水管、旋流室、出水管、底部废泥排放口等部分组成。

进水管和出水管分别用于将液体引入旋流室和排出旋流后的清水,废泥排放口用于排出旋流器中的固体废物。

1.2 旋流器的内部结构旋流室是水力旋流器的核心部分,它通常由一个中心管和多个旋流器片组成。

中心管位于旋流室的中央,用于引导液体进入旋流器片。

旋流器片是一个圆盘状的结构,通过螺旋状的导流片将液体引导成旋转流场。

1.3 旋流器的材料选择水力旋流器的材料选择通常取决于处理液体的性质和工作环境的要求。

常见的材料有不锈钢、铸铁和聚合物等。

不锈钢具有耐腐蚀性能好的优点,适用于处理腐蚀性液体;铸铁具有良好的强度和刚性,适用于处理高浓度的固体颗粒;聚合物具有良好的耐磨性和耐腐蚀性,适用于处理一般液体。

二、旋流器的工作过程2.1 进水阶段当液体通过进水管进入旋流室时,由于中心管的存在,液体会被引导成旋转流场。

旋转流场使得液体中的固体颗粒受到离心力的作用而向外部壁面靠拢。

2.2 分离阶段在旋流器片的作用下,液体中的固体颗粒会被迫沿着旋转流场向下沉降,并在底部废泥排放口处聚集。

同时,由于离心力的差异,清水会沿着旋流器片的中心管流出。

2.3 出水阶段经过分离后,清水会从旋流器的出水管排出,而固体废物则会通过底部废泥排放口排出。

清水可以直接用于再利用或者进一步的处理,而固体废物则需要进行处理或者处置。

三、旋流器的工作原理3.1 离心力的作用水力旋流器利用液体在旋转流场中的离心力来实现固液分离。

离心力是由于液体在旋转流场中的加速度差异而产生的,它使得固体颗粒受到向外的力而向壁面靠拢。

3.2 旋流器片的作用旋流器片通过螺旋状的导流片将液体引导成旋转流场,使得液体中的固体颗粒受到离心力的作用而向外部壁面靠拢。

水力旋流器工作原理

水力旋流器工作原理水力旋流器是一种常用的固液分离设备,广泛应用于水处理、石油化工、环保等领域。

它通过利用液体在旋转流场中产生的离心力和离心加速度,将悬浮在液体中的固体颗粒分离出来。

以下是水力旋流器的工作原理的详细解释。

1. 结构组成水力旋流器主要由进水管道、旋流室、旋流锥体、溢流管道和底部排渣口等组成。

进水管道将待处理的液体引入旋流室,液体在旋流室内形成旋转流场。

旋流锥体位于旋流室的中心,通过缩小截面积来增加液体的旋转速度。

溢流管道用于排出处理后的液体,而底部排渣口则用于将分离出的固体颗粒排出。

2. 工作原理当液体进入旋流室后,由于旋流锥体的存在,液体开始形成旋转流场。

在旋转流场中,液体的离心力和离心加速度会使固体颗粒向外沉降,而较轻的液体则向中心聚集。

由于旋流室的结构设计合理,使得液体在旋流室内产生高速旋转,从而增加了离心力和离心加速度的作用,加速了固液分离的过程。

3. 固液分离在旋流室内,固体颗粒受到离心力的作用,沿着旋流锥体的壁面向下沉降,最终通过底部排渣口排出。

而较轻的液体则在旋流室内形成一个中心空腔,并通过溢流管道排出。

由于固体颗粒的比重较大,它们会沿着旋流室壁面形成一个固体沉降区,从而有效地实现了固液分离。

4. 优势和应用水力旋流器具有结构简单、运行稳定、处理能力大、分离效果好等优点。

它可以高效地去除液体中的悬浮固体颗粒,从而提高液体的质量和纯度。

水力旋流器广泛应用于污水处理厂、石油化工厂、食品加工厂等需要进行固液分离的场合。

例如,在污水处理过程中,水力旋流器可以将悬浮在污水中的固体颗粒分离出来,从而减少后续处理过程中的负荷。

总结:水力旋流器利用离心力和离心加速度实现固液分离的过程。

通过进水管道将待处理的液体引入旋流室,液体在旋流室内形成旋转流场。

固体颗粒受到离心力的作用向下沉降,最终通过底部排渣口排出,而较轻的液体则通过溢流管道排出。

水力旋流器具有结构简单、运行稳定、处理能力大等优点,广泛应用于水处理、石油化工、环保等领域。

水力旋流器工作原理

水力旋流器工作原理水力旋流器是一种常见的流体分离设备,广泛应用于工业生产和环境保护领域。

其工作原理基于液体在旋转流场中的离心力作用,将悬浮物质从液体中分离出来。

下面将详细介绍水力旋流器的工作原理。

1. 基本结构水力旋流器主要由进水管道、旋流室、出水管道和旋流器内部的旋流体系组成。

进水管道将待处理的液体引入旋流室,液体在旋流室内形成旋转流动。

旋流室内部设置有导流板和旋流器,导流板用于引导液体形成旋转流动,旋流器则用于增强旋转流动的离心力。

2. 旋流作用当液体进入旋流室后,由于导流板的引导作用,液体开始形成旋转流动。

由于旋流器的存在,液体在旋转过程中会受到离心力的作用,导致悬浮在液体中的固体颗粒受到离心力的作用而向外部壁面移动。

由于离心力与颗粒的质量和旋转半径成正比,因此质量较大的颗粒会向外部壁面移动,而质量较小的颗粒则会靠近旋流器中心。

3. 分离效果在旋流室内,随着液体的旋转,固体颗粒会逐渐沉积在旋流器的壁面上形成旋流底部的固体沉积物。

经过一段时间的旋流分离,液体中的固体颗粒会被有效地分离出来,而纯净的液体则从旋流器的中心部分流出,通过出水管道排出。

4. 影响分离效果的因素水力旋流器的分离效果受到多种因素的影响。

首先是旋流器的结构参数,如旋流器直径、进水口和出水口的位置等。

这些参数会影响旋流器内部的旋转流场和离心力的大小。

其次是液体的性质,如粘度、密度和固体颗粒的浓度等。

这些参数会影响颗粒在旋转流场中的运动和分离效果。

最后是流体的流量和压力,这些参数会影响液体在旋流室内的停留时间和旋转速度,从而影响分离效果。

5. 应用领域水力旋流器广泛应用于许多领域。

在工业生产中,它常用于固液分离、液体过滤和废水处理等工艺中。

例如,在石油化工行业,水力旋流器可用于分离油水混合物中的固体颗粒;在纺织工业中,它可用于废水处理过程中的颗粒分离;在造纸工业中,它可用于纸浆中的纤维和杂质的分离。

此外,水力旋流器还常用于环境保护领域,如城市污水处理、工业废水处理和大气污染控制等。

水力旋流器工作原理

水力旋流器工作原理水力旋流器是一种常见的固液分离设备,广泛应用于污水处理、工业生产和环境保护等领域。

其工作原理是利用液体在旋流器内部的离心力和离心作用力,将固体颗粒从液体中分离出来。

一、结构组成水力旋流器主要由进口管、旋流室、排出管和底部排污装置组成。

进口管:将待处理的液体引入旋流器,通常位于旋流器的顶部。

旋流室:是水力旋流器的核心部件,其内部设有旋流器叶片。

当液体通过旋流室时,受到旋流器叶片的作用,形成旋转流动。

排出管:将经过固液分离的液体从旋流室中排出,通常位于旋流器的顶部。

底部排污装置:用于排出旋流器中分离出的固体颗粒,通常位于旋流器的底部。

二、工作原理水力旋流器的工作原理基于液体在旋流室中的离心力和离心作用力。

当液体从进口管进入旋流室时,由于旋流室内部的旋流器叶片的作用,液体开始形成旋转流动。

在旋转过程中,由于离心力的作用,固体颗粒会向外部壁面靠拢,并沿着壁面向下沉积。

随着旋转的进行,固体颗粒逐渐沉积到旋流器的底部,形成一个固体底床。

而清洁的液体则从旋流器的顶部排出。

当固体底床达到一定厚度时,底部排污装置会启动,将固体颗粒排出旋流器。

这样,固液分离的过程就完成了。

三、优点和应用水力旋流器具有以下优点:1. 结构简单,操作方便,维护成本低。

2. 分离效率高,能够有效去除液体中的固体颗粒。

3. 处理能力大,适用于大流量液体的分离处理。

4. 占地面积小,适用于空间有限的场所。

水力旋流器广泛应用于各个领域,包括但不限于以下方面:1. 污水处理:用于污水处理厂中的初级固液分离,能够有效去除污水中的悬浮固体颗粒,净化水质。

2. 工业生产:用于工业生产过程中的固液分离,如矿山、化工、食品等行业,可去除生产过程中产生的固体废料。

3. 环境保护:用于河流、湖泊等水体的污染治理,能够减少水体中的悬浮颗粒,改善水质。

总结:水力旋流器是一种常见的固液分离设备,其工作原理是利用液体在旋流器内部的离心力和离心作用力,将固体颗粒从液体中分离出来。

水力旋流器的基础理论及其应用研究

水力旋流器的基础理论及其应用研究水力旋流器的基础理论及其应用研究摘要:水力旋流器是一种常用的固液分离设备,具有结构简单、操作方便、处理能力大等优点,在环境保护、化工、石油等各个领域都有广泛的应用。

本文主要对水力旋流器的基础理论进行了归纳总结,并对其在不同领域的应用研究进行了探讨。

一、引言水力旋流器是一种将流体进行分离的装置,它利用旋流作用将固体颗粒从流体中分离出来。

由于其结构简单、操作方便、处理能力大等优点,水力旋流器在环境保护、化工、石油等领域得到了广泛的应用。

本文主要对水力旋流器的基础理论和其在不同领域的应用研究进行了综述。

二、水力旋流器的基础理论水力旋流器的基础理论主要包括旋流器的结构和工作原理两个方面。

旋流器主要由进口管道、旋流筒和出口管道组成。

当流体从进口管道进入旋流筒时,由于旋流筒的特殊结构,流体开始产生旋转。

在旋流的作用下,流体中的固体颗粒被甩到旋流筒的壁上,然后沿着筒壁的内径向下沉积到底部,而清洁的流体则从出口管道排出。

三、水力旋流器的应用研究1. 环境保护领域中的应用研究:水力旋流器在环境保护中主要用于固液分离。

例如,在污水处理过程中,水力旋流器能够有效地将污水中的固体颗粒分离出来,降低污染物的含量,提高水质净化效果。

2. 化工领域中的应用研究:水力旋流器在化工领域中的应用研究主要集中在液-固分离和液-液分离两个方面。

例如,在催化剂的制备过程中,水力旋流器可以将固体催化剂与溶剂进行分离,提高催化剂的使用效率。

3. 石油领域中的应用研究:水力旋流器在石油领域中的应用主要是将油水混合物中的固体颗粒进行分离。

例如,在油田开发中,水力旋流器可以将采集到的含有油污的水进行分离,提高石油的提纯程度。

四、水力旋流器的发展趋势随着科学技术的不断进步,水力旋流器的结构和性能也在不断改进。

未来的研究方向主要包括:提高水力旋流器的处理能力,提高分离效果;研究水力旋流器内流体流动的机理,进一步优化旋流器的结构设计;利用新材料和新技术,提高水力旋流器的工作效率。

水力旋流器故障分析与优化

水力旋流器故障分析与优化贺启昌(中海石油(中国)有限公司深圳分公司, 广东 深圳 518000)[摘 要] 水力旋流器是海上平台污水处理的主要设备,其运行状况直接影响外排水含油指标。

虽然目前水力旋流器的技术比较成熟,但由于影响旋流器处理效果的因素很多,水力旋流器在使用过程中,经常出现堵塞问题。

这些问题严重影响水力旋流器的处理量和处理效果,是油田污水处理系统的主要瓶颈之一。

[关键词] 海上平台;水力旋流器;含油污水;分析作者简介:贺启昌(1988—),男,湖北天门人,工学学士,维修监督/工程师,主要从事海上石油平台设备管理工作。

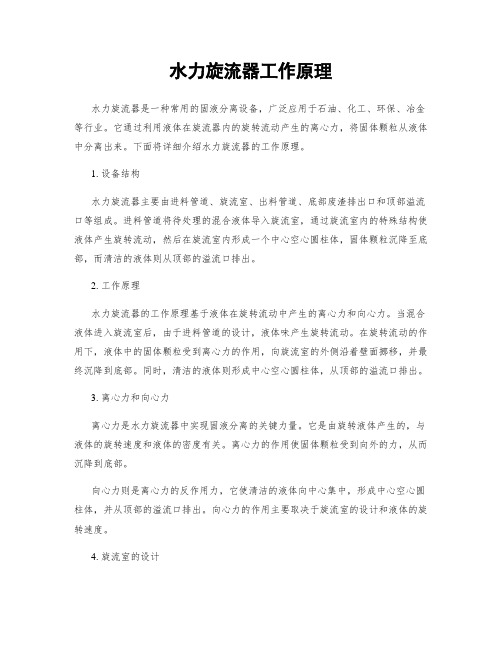

图1 水力旋流器原理图1 海上平台水力旋流器的工作原理及故障水力旋流器是重力聚结器的一种,它利用两种液体的密度差,借助于离心力,使油滴从水中分离出去。

结构原理如图1和表1所示,含油污水沿切线方向进入圆筒涡旋段后形成旋流,进入缩径后由于截面改变,使流速增大形成螺旋流态,由于油和水的密度差,水附着于旋流管壁而油滴向中心移动。

流体进入细锥段后,截面不断缩小,流速继续增加,离心力也随之增大,小油滴被挤入锥管中心聚合形成油芯。

净化水沿着旋流管壁呈螺旋线向前流动从集水腔流出,低压区的油芯向后流动并从溢流口排出,完成油水分离。

编号名称作用1溢流口水中的油经离心分离后由此汇聚排出2含油污水入口利用切线进口,使进液流产生旋流3旋流腔利用圆锥面的收缩,使流体增速,并形成螺旋态流动4细锥段用小的圆锥角加大截面收缩,进一步提高液流的旋转速度5集水腔利用直管段保持排出水的恒速,对油出口产生一背压表1 水力旋流器结构名称及作用但在海上平台现场应用中,水力旋流器常出现分离效果不理想的情况,例如:某海上平台水力旋流器进口OIW (水中油含量)为60mg/L 左右,经水力旋流器处理后外排水OIW (水中油含量)平均值在17.5mg/L ,介于公司对外排水年度排海指标要求的上限,对海上平台的稳定生产带来不小的压力。

水力旋流器工作原理

水力旋流器工作原理水力旋流器是一种常用的固液分离设备,广泛应用于石油、化工、环保、冶金等行业。

它通过利用液体在旋流器内的旋转流动产生的离心力,将固体颗粒从液体中分离出来。

下面将详细介绍水力旋流器的工作原理。

1. 设备结构水力旋流器主要由进料管道、旋流室、出料管道、底部废渣排出口和顶部溢流口等组成。

进料管道将待处理的混合液体导入旋流室,通过旋流室内的特殊结构使液体产生旋转流动,然后在旋流室内形成一个中心空心圆柱体,固体颗粒沉降至底部,而清洁的液体则从顶部的溢流口排出。

2. 工作原理水力旋流器的工作原理基于液体在旋转流动中产生的离心力和向心力。

当混合液体进入旋流室后,由于进料管道的设计,液体味产生旋转流动。

在旋转流动的作用下,液体中的固体颗粒受到离心力的作用,向旋流室的外侧沿着壁面挪移,并最终沉降到底部。

同时,清洁的液体则形成中心空心圆柱体,从顶部的溢流口排出。

3. 离心力和向心力离心力是水力旋流器中实现固液分离的关键力量。

它是由旋转液体产生的,与液体的旋转速度和液体的密度有关。

离心力的作用使固体颗粒受到向外的力,从而沉降到底部。

向心力则是离心力的反作用力,它使清洁的液体向中心集中,形成中心空心圆柱体,并从顶部的溢流口排出。

向心力的作用主要取决于旋流室的设计和液体的旋转速度。

4. 旋流室的设计旋流室的设计对水力旋流器的工作效果有重要影响。

普通来说,旋流室内部的结构可以分为两种类型:圆筒形和圆锥形。

圆筒形旋流室的设计相对简单,液体在旋流室内形成的旋转流动相对均匀,但固体颗粒的分离效果较差。

圆锥形旋流室的设计更复杂,液体在旋流室内形成的旋转流动更加剧烈,离心力和向心力更强,固体颗粒的分离效果较好。

然而,圆锥形旋流室的设计也需要考虑固体颗粒的阻塞和清理问题。

5. 应用领域水力旋流器广泛应用于固液分离领域。

在石油行业,它常用于油井生产过程中的砂控处理,可以有效地将含有砂粒的油水分离,提高油井的产能。

在化工行业,水力旋流器用于固液分离、颗粒物的去除等工艺过程。

水力旋流器的结构参数是怎样的呢

水力旋流器的结构参数是怎样的呢简介水力旋流器是一种利用水流动力原理对水中悬浮物进行分离的设备。

其工作原理是通过水流在旋流器内自旋,产生离心力将悬浮物分离出来,从而达到净化水质的目的。

水力旋流器广泛应用于水处理、污水处理、工业废水处理等领域。

结构参数水力旋流器的结构参数包括旋流器的直径、长度、进口管直径、出口管直径、旋流室长和深度等。

直径和长度旋流器的直径和长度是旋流器的重要结构参数,它们直接影响旋流器的分离效果。

一般情况下,直径越大,分离效果越好,长度越长,旋流时间越长,分离效果也越好。

但是,直径和长度不能无限增大,较大的直径和长度会导致旋流器的体积增大,从而造成水的进出阻力加大,泥沙颗粒停留时间变长,影响旋流器的工作效率。

进口管和出口管直径进口管和出口管直径是旋流器的进出口结构参数。

进口管直径的大小决定了水的流速和旋流室的旋转速度,出口管直径的大小决定了旋流室内水位及出口水流速度。

进口管的直径过小会降低水流速度,使旋流室内的旋流强度不足,分离效果较差;出口管的直径过大会导致漩涡减弱,失去分离作用。

因此,选择适当的进口管和出口管直径是保证旋流器正常工作的关键。

旋流室长和深度旋流室长和深度是旋流器中旋流室的结构参数。

旋流室的长和深度也影响分离效果。

旋流室长越长,水流与泥沙颗粒的接触时间也就越长,泥沙颗粒也容易与水分离,分离效果也就越好;旋流室深度越大,内部旋流强度也就越强,分离效果也就越好。

但是,旋流室长和深度也不能无限增大,过长过深会导致旋流室内水流速度降低,分离效果下降。

结论综上所述,旋流器的结构参数直接影响旋流器的分离效果。

要保证旋流器的正常工作,需要针对具体情况选择合适的结构参数。

在实际应用中,还需要结合水质、水量、泥沙颗粒粒径等因素进行考虑,以达到最佳的分离效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A{ R ~ -

r3/-~--~-B--B [ In (R,-}---VI~--B)- ,in ( r - t - ~

]},

(1)

where r = ~td2V~2(pp - p ~ ) / 9 o ~ s + r0 2 is the current radius limiting the space within which there will be no particles of the given fineness class after time t, and R l is the outside radius of the first discharge zone. Equation (i) is valid for r < R I. In this case, we

the considered fineness class with uniform discharge of separation products will be (Gif)ar b = (Sif)arbGX, where G is the mass of the solid material contained in the initial suspension fed to separation, and x is the mass fraction of particles of the considered fineness class in the initial suspension. In this case, the arbitrary mass concentration of the streams leaving the hydrocyclone (Ci)arb, ignoring their redistribution among themselves, is defined as the quotient from division of the mass of the particles discharged through the appropriate zone to some arbitrary liquid flow rate:

S,=TIr,+l -v~,+~--B--r, ~rr,--B --B[ln (r,+z-F

+ ~/,-,'-~, - B ) In (r, + - ~ , - B)]I,

where A = 2/(R 2 - r02) and B = td2V~2(pp - p~)/gp~v s (here R and r0 are the radii of the hydrocyclone housing and the central displacer, respectively; t is the residence time of the particles in the hydrocyclone, determined according to the conditions of [2]; d is the diameter of the considered particle; V~ is the tangential component of the flow rate in the

UDC 621o928.37

Recently, new designs of hydrocyclones have appeared for which the familiar (1-3] design ~calculation methods are unacceptable, e.g., for those such as cylindrical cocurrent hydrocyclones with discharge of mixture-separation products at several radii (Fig~ i). Such units can find wide use; therefore, a method has been proposed for calculation of suspensionseparation (classification) indexes for these hydrocyclones. The equation for determination of the recovery S i of solid-phase particles of the considered fineness class was obtained in the form of the expression [2]

Vs is the kinematic viscosity of the suspension;

tween which product is withdrawn from the axial discharge zone). For the considered hydrocyclone design (see Fig. i), in the case of product discharge by three streams, the recovery of the solid phase in accordance with [2] for each fraction through the first zone can be obtained from the equation

A ,7 S~= ~ IR~--B--~r-'fS~B--B--B[In(R2+~.,--B)-In(r+Vr'--B)] 1

(3)

The recovery through the duct of the third (wall) zone can be determined from the material-balance equation written in the form of the expression S 3 = 1 - S I - S 2. However, it should be noted that this picture of the solid-material distribution in the considered hydrocyclone can be transformed by nonequilibrium withdrawal of the leaving streams from each zone, e.g., because of change of the diameters of the discharge pipes. Thus, the presented dependences describe a field of mass concentrations of the solid material in the hydrocyclone before the discharge holes and do not take into account the product-discharge conditions; therefore, in what follows, let us call the recovery values calculated from these dependences arbitrary (Si)ar b. According to the preceding discussions, the arbitrary yield of the material (Gif)ar b of

f

-.~

R,

O, az

F i g . 1. Design of cocuTrent hydrocyclone with discharge of mixture-separation products through ducts located at different radii: Q1, Qz, and Q3 a r e t h e o u t p u t s o f the hydrocyclone at the first, s e c o n d , and third ducts, respectively. Translated from Khimicheskoe i Neftyanoe Mashinostroenie, No. 4, pp. 20-21, April, 1991.

LITERATURE CITED

i,

2.

.

A. V. Lykov, Theory of Heat Conduction [in Russian], Vysshaya Shkola, Moscow (1967). M. P. Kuz'min, Electrical Modeling of Nonsteady Processes of Heat Exchange [in Russian], ~nergiya, Moscow (1974). Standards of the Stress Analysis of Equipment and Pipes of Power Generating Installations, PiN A~ G-7-002-86.

determine the recovery through the second zone according to the following equation:

A tR~R~L~_B_~ , ~ _ B [

in (R~+

+ ~)--~n

(R, + ~TZ--~)] 1,

(2)

where R 2 is the outside radius of the second discharge zone. If r ~ RI and the recovery of particles of the considered fineness class through the first discharge zone is equal to zero, the recovery of the particles through the second zone will be determined from the expression