生产制作指示编写指引3.2彭小姐最新发放

MI生产制作指示 世运PCB

1.0目的:1.1使工程设计人员掌握生产制作指示的编写要领。

1.2保证订单在投入生产前的工程资料准确无误,满足客户和生产的要求。

2.0范围:适用于《生产制作指示》的编写。

3.0 职责:3.1MI设计人员负责对市场部提供的订单及客供资料的审核转化。

3.2 MI设计人员负责对生产制作指示、批量卡的编写和对钻孔资料、分孔图、菲林图、外形图的制作。

3.3品保部QAE负责生产用工程资料的检查和认可。

4.0编写指示:4.1MI定义,MI为Manufacturing Instruction的缩写,即为生产制作指示,工程设计人根据客户的要求,并结合本公司的具体能力设计出符合我司要求的生产制作指示。

4.2MI的组成,MI由生产制作指示、钻孔资料、开料图、排版图、分孔图、菲林图、外形图、ECN及批量卡组成;所有填写内容必须做到有据可查。

4.3生产制作指示的编写:4.3.1MI设计者根据市场部下的交货期承诺要求书填写客户代码、客户型号、本厂编号,并签上制作者姓名和制作日期,依据GERBER文件实测或根据客户机构图填写单元尺寸及SET尺寸。

4.3.2出货单位和允收数按订单要求或客户要求填写,层数和工艺特性按订单填写,工艺特性指板为喷锡板、水金板、防氧化板、喷锡+金手指、沉金板等。

4.3.3完成板厚及公差按客户要求填写,若客户无明确要求按公司标准填写0.4-1.0为±0.10mm,1.2-1.6±0.15mm,1.8-3.2为±0.20mm,3.2以上为±0.30mm;客户有要求按客户要求填写;板曲客户无特别要求时有SMT的板按0.7%填写,无SMT的板按1%填写,客户有特别要求时按客户要求填写。

4.3.4报废率暂不填写,由计划部根据我司报废率确定开料数量。

4.3.5板料规格及厂商按客户要求或订单填写,如FR4,1.6,H/Hoz,生益料;若为多层板板料规格及厂商必须填写为内层板材要求。

生产制造指导性文件规范(草案)

深圳市某某某某某某科技有限公司关于新产品(小)批量生产有关指导性文件管理规范(草案)一、 主题内容与适用范围1、本规范规定了新产品在产品研发后期,完成样品打样,样品评审阶段后,开始进入小批量试产或批量生产,关于需要下发的文档资料——片位图,相关拟制和管理制度准则。

2、本规范适用于产品开发部,在新产品产品研发过程中,小批量试产前或批量生产前,针对需要进行SMT贴片工艺处理的电路板,下发指导性文件——片位图的具体操作。

二、 目的及作用在新产品整个研发过程中,按照不同打样调试阶段,需要不同职责,不同岗位,不同职能部门的相关技术、生产、检测人员,协调配合,共同完成。

而在产品研发中后期,进入小批量试产及量产阶段后,涉及SMT贴片工艺时,需要对完成贴片生产的电路板,进行抽样检测,检查、核对,是否按照电路设计,完成不同贴片位置,不同参数规格器件的贴片生产。

在该项检测工艺中,需要使用相应的电路板的片位图,结合相应的BOM,进行核对。

为了方便质控部门检测,提高检测效率,监督、提升贴片制造的合格率,保证产品质量,特拟制该规范性文件。

三、 规范性操作选项1、片位图设计者及下发时间依据产品研发过程,各个阶段的不同设计分工,考虑到片位图的设计准确性,规定片位图的设计者,为相应的电路板的PCB板设计工程师或者专业的具备片位图岗位职责的设计工程师。

按照项目/产品的研发进度,规定片位图的正式下方时间为,小批量试产或量产通知单正式下发之日起(含当日),1至12个工作日内(电子物料、结构物料、钢网等备料阶段)。

2、片位图下发流程负责设计片位图的工程师,在完成片位图自审后,将完成的片位图交由产品开发项目主管进行审核(签字),并交由产品开发部经理审核批准(签字),完成后,按照产品开发部规范性文件下发执行。

3、片位图正式下发后,实际更改或修正在片位图正式下发后,根据实际生产,如发现已经正式下发的片位图有问题需要更改或修正,须由片位图拟制人(设计者)签字确认,并简略注明修改原因。

SMP-SC-01-012生产指令流转管理规程

目的:建立生产指令流转管理规程,确保生产过程的指令信息系统畅通无误。

范围:一批产品生产的全过程。

责任:生产部经理、车间主任、QA主任、QA监控员。

内容:药品生产的所有操作都必须遵照正式的、已经批准的书面指令和规程来进行。

因此,必须建立生产指令的流转程序,确保生产指令的发布准确无误。

生产文件的下达时间:由生产部至少提前一天下达,特殊情况提前2小时下达。

1、生产指令的内容1.1 批生产指令,批包装指令。

1.2 批生产记录,批包装记录。

1.3 限额领料单2、生产指令的下达工作程序2.1 生产指令全套文件按文件管理的要求,经批准后将基准文件存放于生产部。

2.2 生产部根据“生产计划”规定的品种和批次下达品种批生产指令文件、批包装指令文件。

2.3 生产指令文件由生产部门的管理人员使用产品基准批生产指令文件(或批包装指令文件)复制规定的份数。

复制件要有二人逐页核对无误,签字并加盖部门公章,且明显标记批号后下发给车间,双方签收。

2.4生产指令一经生效下发,即为操作人员进行操作的基准文件,任何人不得任意变更或修改,必须严格遵照执行。

3、生产指令(包装指令)的使用与复核3.1 车间工艺员将限额领料单交仓库备料。

3.2 车间工艺员将各工序生产记录分发到操作人员手中。

3.3操作人员在生产过程中要严格执行各项操作指令,认真填写批生产记录(批包装记录),同时要将各种凭证附于批记录背面。

3.4 各工序的操作人及复核人要确认某项操作已经完成后,分别签字,注明日期,不允许代签。

3.5 各工序批生产记录(批包装记录)在生产操作结束后,经现场QA复核签字。

3.6 本批次产品生产结束,经工艺员收集、清点,确无遗漏后,交车间主任审核签字。

3.7签字后的批生产记录及批生产指令(批包装记录及批包装指令)一并上交生产部复核后交QA汇入批记录,由质量管理部门进行批审核,决定产品是否放行。

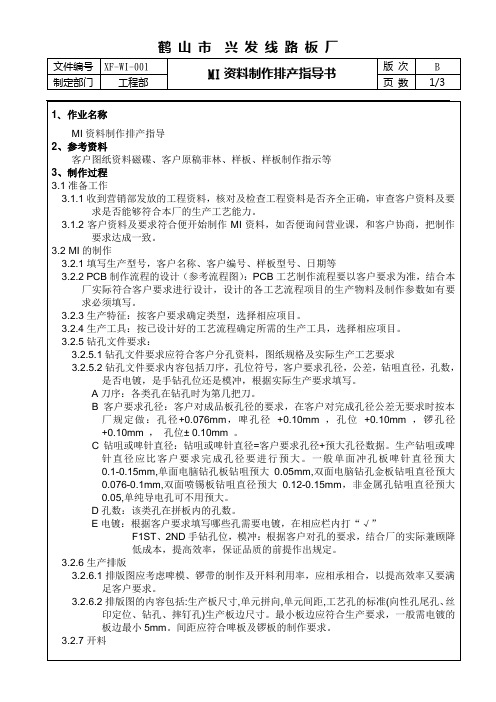

001MI资料制作排产指导书

附上字符菲林图纸,根据客户要求相对原稿文字菲林图纸,结合本厂的生产工艺能力,作出适当的修改,并用文字或图示注明,需注意的的项目,文字上pad入孔,客户标记,产品编号,周期等。

4、注意事项

4.1制作时应坚持客户要求与公司生产工艺能力相结合的原则,需统筹兼顾。

4.2当客户对资料规格要求有变动时,应坚持获得客户书面认可的原则

3.2.9菲林制作

3.2.10菲林制作的拼版按生产板的拼板进行。

3.2.11线路菲林

附上线路菲林图纸,根据客户要求、相对原稿线路菲林图纸结合本厂实际生产工艺能力作出相应的适当的修改,并用文字或图示注明,需注意的项目:线宽、线隙、焊盘增加标记,生产编号,外围,周期等

3.2.12阻焊菲林

附上阻焊菲林图纸,根据客户要求、相对原稿阻焊菲林图纸结合本厂实际生产工艺能力作出相应的适当的修改,并用文字或图示注明,需注意的项目:开窗、加挡点,周期等。

曝光线路→执漏QC→图形电镀→QC检查锡面→退除油墨→蚀刻→退锡→

蚀板QC→磨板→丝印阻焊/曝光→QC→字符→焗板→喷锡→成形→V-cut

→洗板→E-TEST→终检→包装→出货

修订

修订内容

生效日期

制定

审批

02

第二版

2008/6/25

3.2.7.2开料必须按客户要求注明板料类型,板厚,铜厚等。

3.2.8外形图

3.2.8.1啤模外形图须标注所有外形尺寸,啤孔/槽,孔径/孔位,都必须与客户资料要求相符合.

3.2.8.2啤模外形图须附注啤模是硬模还是软模,相应的材料厚度啤板方向,啤板管位,啤孔/槽的位置尺寸,制作啤模公差,一般制作啤模公差±0.10mm,啤板外形公差,在客户无要求的情况下允许±0.15mm,啤孔/槽公差±0.10mm.

日本卫生管理手顺

33

1%逆性石けん液を手につけ、30秒間よくこすります。 水で手を洗い、逆性石けん液をよく洗い落とします。 ペーパータオルで手を拭きます。 ライン監督者が従事者の手指洗浄・殺菌の様子を始業時、休憩後などの タイミングで観察し、日次衛生点検表に記録します。洗浄・殺菌の手順 を守らない従事者がいた場合には指導・訓練を行います。 (C)トイレの清潔維持 適切で使用しやすいトイレは、固有の下水処理につながっていて、いつで も使え、衛生的でよく手入れされていなければなりません。 手順は以下の通りです。 製造区域 に 隣接 した 休憩区域 の 中 に、 男女別々 のトイレを 設置 します。 各トイレは、内側に開く二重ドアがついており、換気がよく、設置する トイレの数は、従業員の数に基づき男女別を考慮して別々に設置します。 ABCエビ 会社 の 従業員 は、 男125人、 女135人 です。 男子用 トイレは 8、 女子用トイレは9です。従業員の数が増えたら、トイレを増設します。 製造時間中、ライン監督者はトイレ施設が衛生的で備品が足りているこ とを点検します。結果は、日次衛生管理点検表に記録します。 製造終了後、YXZ清掃消毒会社がトイレ施設を清掃し、消毒し、備品を 補充する責任を持ちます。 保守部門は、トイレ施設がいつでも使えるよう、手入れをよくします。 (D)機械器具の洗浄殺菌 作業を始める前に、前日の洗浄結果の状態を確認し、確実に洗浄されてい ることが確認できたら、次の作業に入ります。 70%アルコールを、乾いた状態の作業台に噴霧します。 アルコール分は蒸発が速いので、噴霧した後は水拭きしません。 作業が終わったあと 洗浄剤メーカーの処方に従って希釈した洗浄剤(洗浄剤名:○×)をフ キンに浸し、表面をこすり洗いして、汚れを落とします。 清潔なフキンで水拭きして、汚れと洗浄剤を完全に拭き取ります。 70%アルコールを、乾いた台の上に満遍なく噴霧して殺菌します。 ライン監督者は終了後、台の状態を目視点検します。洗浄が不十分な箇 所があれば作業をやり直させます。点検結果は日次衛生管理点検表に記

生产部工作指引

2.3.1设备的购入

A .各生产部门根据生产工艺的需要,需购置设备时填写(采购申请单),由部门经理审核,总经理批准

B .由总经理对各生产部门提交(采购申请单)的进行审批后,方可购买,未批准的(采购申请单)退回申购部门。

C采购部或其他有关部门对已经审批完的(采购申请单)购置新的生产设备。

3.相关文件

《工人培训记录》

《两周生产排期》

《订单汇总表》

《作业指导书》

《BOM》

4.质量记录

《物料申领单》

《货仓发料配送表》

《物料退仓单》

《配件半成品入仓单》

《每日生产统计表》

《返修报告表》

《生产线巡检报告》

《检查位生产日报表》

《OQA检验报告》

《纠正和预防措施要求表》

《维修申请单》

《辅助料申请表》

2.3.4维护保养

A.设备管理或使用部门根据生产设备的工作特点制定出《生产设备维护保养计划》,按计划进行周期性的保养,每次保养都应填写《保养记录》,并定出下一次保养时间。

B.设备管理部门负责对使用部门的设备的维护保养工作进行指导和监督,设备的使用责任人应熟悉该设备的技术性能、操作方法和一般维护保养知识,并于班前班后进行清洁保养工作,使设备保持良好的工作状态。

●亮度、温度、湿度

●废气、废水的处理

●“5S”的效果

●消防安全设施的控制

2.4.2环境检查

由部门经理、主管负责每天的环境检验,若检查OK者,则继续保持下去;若不符合要求,则要求检讨原因,采取纠正和预防措施。

2.5纠正和预防措施的实施

在产品实现过程中还是体系执行过程中,出现的不符合项,责任部门必需采取先分析原因再实施纠正和预防措施,达到持续改进的目的。

WI-SP-01 放产会议工作指引3.3

1.目的订定此「放产会议工作指引」乃为规范放产会议工作提供标准之指引性文件,使放产会议的程序、内容及结果规范化、清晰化、明确化,更好地为生产部门提供技术及质量援助。

2.范围适用于永沛手袋厂,曉鋒手袋厂及外發放产会议。

3.定义3.1新款批量生产前,对工艺、质量及生产要求做详细介绍的会议。

3.2旧款翻单与前次批量生产相隔超过3个月,需重开放产会议。

3.3旧款翻单有更改紙格或結構的,需重开放产会议。

4.职责4.1PMC:负责组织批量生产前放产会议的召开,整理及分发会议记录。

4.2跟单:提出客户要求及样办評語。

4.3 办房:负责对新款制作过程工艺注意事项进行讲解。

4.4 IE:提供技术工艺及优化工艺。

4.5 品质部:提出产前办的不合格点及品质注意事项。

4.6 生产部:提出做产前办的难点,确認样办評語,工艺注意事项,技术工艺及品质注意事项,是否可以改善或做到。

5.時间5.1PMC 需至少在上线前5天,提供产前办料給生产部。

5.2生产部至少在上线前4天,完成产前办。

5.3PMC需至少在上線前3天,召开放产会议。

6.程序6.1会议主持人:PMC6.2 参加者:6.2.1第一次放产 - 由PMC, 跟单,办房師傅,IE, 品质部主任,QA, 生产部主任及組長。

6.2.2第二次放产 - 除第一次放产参加者外,再加上各部门/組别最高負責人。

6.2.3第三次放产 - 除第二次放产参加者外,再加上有关总監。

6.3 会议前准备6.3.1 PMC 需至少在会议前6小時,以电邮或电話通知各参加者。

6.3.2办房需在会议前2小时准备好所需紙格,送交PMC。

6.3.3 跟单需在会议前2小时准备好所需之鎖办,蓝牌办及色卡,送交PMC。

6.3.4.1 生产部在車间放产会议前至少6小时,将产前办送交品质部檢查。

产前办必須用大貨料生产,若因仼何原因,产前办用了代用料,或个别部件未有生产,需在收到大貨料后1天内,补回100%正确的产前办給品质部及跟单檢查。

GMP生产作业指导书

依据:《GMP》与药品生产质量操作的要求目的:阐述挑选的操作、中间控制及为确保这些过程的正常进行而采取的措施范围:适用于原料的拣选操作1、准备1.1 检查1.1.1 筛选机、药材周转槽(袋)工作区域已清洁,不存在任何与挑选操作无关的文件、物料,有清场合格证。

1.1.2 筛选机空转正常,有设备完好证。

1.1.3 有批生产指令。

1.2 准备好一定数量的批生产记录和足够数量用于标明设备、容器、工作区域的状态标志。

1.3 根据批生产指令,核对所加工药材的品名、数量、检验号等。

1.4 悬挂状态标志。

2、操作2.1 将已核对过的药材倒在挑拣台上挑拣出大块异物及杂质。

2.2 开启筛选机,将挑拣后的药材连续、均匀的倒入筛选机内。

按《筛选机标准操作及维修保养规程》进行操作。

2.3 在药材出口处手工挑出没有分离出的杂质。

2.4 筛选结束,称量药材及尽杂质。

2.5 填写记录,将药材送入切制工序。

3、中间控制3.1 根据批生产指令,检查挑选后药材的质量。

3.2 检查记录填写情况及其逐件分发情。

4.1 检查批生产记录的填写情况。

4.2 任何偏差都要在批生产记录上加以注明并解释原因。

5、挑选后工作5.1 挑选结束,清洁筛选机、容器、袋、挑拣台,打扫工作区域卫生。

5.2 收集用过的状态标志。

5.3 悬挂新状态标志。

依据:《GMP》与药品生产质量操作的要求目的:阐述切药的操作、中间控制及为确保这些过程的正常进行而采取的措施范围:适用于中药材的切制操作1、准备1.1 检查1.1.1 切药机、颗粒机、药材周转槽(袋),工作区域已清洁,不存在任何与操作无关的物料、文件等,有清场合格证。

1.1.2 切药机、颗粒机有设备完好证。

1.1.3 有批生产指令。

1.2 准备好一定数量的批生产记录和足够数量的状态标志。

1.3 根据批生产指令核对所切制药材的品名、批号、数量等。

1.4 悬挂状态标志。

2、操作2.1根据批生产指令中药材加工规格调整设备。

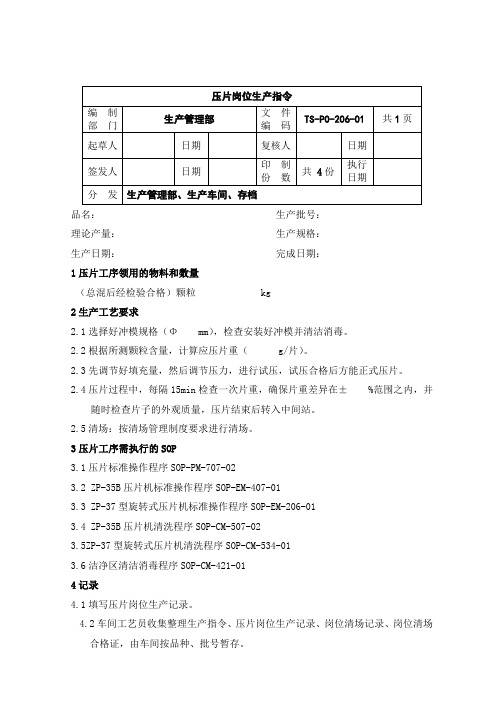

PO-206-压片岗位生产指令

品名:生产批号:

理论产量:生产规格:

生产日期:完成日期:

1压片工序领用的物料和数量

(总混后经检验合格)颗粒 kg

2生产工艺要求

2.1选择好冲模规格(Φmm),检查安装好冲模并清洁消毒。

2.2根据所测颗粒含量,计算应压片重(g/片)。

2.3先调节好填充量,然后调节压力,进行试压,试压合格后方能正式压片。

2.4压片过程中,每隔15min检查一次片重,确保片重差异在±%范围之内,并

随时检查片子的外观质量,压片结束后转入中间站。

2.5清场:按清场管理制度要求进行清场。

3压片工序需执行的SOP

3.1压片标准操作程序SOP-PM-707-02

3.2 ZP-35B压片机标准操作程序SOP-EM-407-01

3.3 ZP-37型旋转式压片机标准操作程序SOP-EM-206-01

3.4 ZP-35B压片机清洗程序SOP-CM-507-02

3.5ZP-37型旋转式压片机清洗程序SOP-CM-534-01

3.6洁净区清洁消毒程序SOP-CM-421-01

4记录

4.1填写压片岗位生产记录。

4.2车间工艺员收集整理生产指令、压片岗位生产记录、岗位清场记录、岗位清场

合格证,由车间按品种、批号暂存。

生产流程作业指引

三阶文件

生产流程作业指引

文件编号: 版本:C/0 制定/修订日期: 生效日期:

编制

审核

批准

1.目的 规范生产流程,执行领料损耗管理,确保交接清晰,把控品质监控要点,针对异常有效

跟踪处理,避免模组生产出现批量问题,有效控制模组生产品质。

2.适用范围 适用于生产二部生产作业的全过程。

3.术语和定义 研发部门:含研发一部、研发二部、体育系统显示事业部、交通事业部。

第1页共6页

文件名称

三阶文件

生产流程作业指引

文件编号: 版本:C/0 制定/修订日期: 生效日期:

编制

审核

批准

4.4 研发部门: 4.4.1 提供[贴片清单]、[生产配套单]、[线材料单]、图纸及相关表单的变更单; 4.4.2 配合生产解决研发设计异常及变更。

5.作业程序 5.1 生产计划: 5.1.1 PMC 部计划员根据项目评审进度制定生产周计划表,注明每个工序的生产日期,每周 更新计划,并指导生产进度作业; 5.1.2 PMC 部仓库根据下单要求及生产计划的计划生产日期提前 1-3 天,按加工单号给生产 准备物料(首件物料需要根据首件生产日期提前备料),要求注明加工单号、物料型号、编 码、档次批次、数量、品质合格标识等其他标识,并书面交接,针对库存物料仓库要明确标 识,生产作业流程按照《生产控制程序》执行。 5.2 领料:各组组长计划内物料要清点交接,计划外用料需申请、领用。 5.2.1 领料时间:车间各组的物料员根据生产计划以及生产的实际进度,提前 1 至 3 天从仓 库领取物料,具体领料时间由各组组长负责安排; 5.2.2 计划内领料由 PMC 部根据生产投料单在系统中下推生成[领料单],计划内[领料单]按照 《仓库管理办法》执行。仓库管理员核对[领料单]的内容,备好物料,通知相关组长安排物 料员领用,将签收完的[领料单]交给仓管员; 5.2.3 计划外用料或是辅料,生产部文员需在 K3 系统中开具[其他出库单],列明详细的领用 原因,经部门经理签字确认,分管副总批准后方可去仓库领用物料; 5.2.4 退补料控制:项目完成后多余的物料、生产现场发现不合格物料及生产报废的物料, 需在三个工作日内完成办理补退料手续,具体按照《退(换)货作业指引》执行。暂停的项 目(确定具体恢复生产日期的)但仓库已经发料,以及下单取消生产项目的物料必须在暂停 生产或取消生产之日起三个工作日内完成所有退料手续,未按规定完成物料退库的相关组别 由组长承担相应责任。

批生产指令批包装指令编写规范

批生产指令批包装指令编写规范1、目的:用于规范本公司品种批生产、批包装指令的编写。

2、依据:国家食品药品监督管理局《药品生产质量管理规范(2010年修订)》3、范围:适用于公司品种批生产、批包装指令的编制、审核、下发。

4、责任:生产管理部、质量保证部、质量受权人5、内容:批指令一般包括批生产指令和批包装指令。

5.1 批生产指令:5.1.1定义:批生产指令是提供每个产品每一生产批次的详细操作指令,随产品每一生产批次的生产实施过程而流转,在产品生产结束后归入批生产记录存档,以便用以追溯该批产品的生产历史。

5.1.2 批生产指令的编制依据:5.1.2.1产品法定标准及注册批准文件;5.1.2.2产品的验证文件;5.1.2.3工艺规程5.1.2.4 有关的标准操作程序(SOP)。

5.1.3 生产指令的基本项目包括:5.1.3.1 产品名称、剂型、规格、生产的批量、批号及编订依据;5.1.3.2 各生产工序制造地点及所用设备的描述;5.1.3.3 详细的操作步骤指导及参考的标准操作程序(SOP)的编号;5.1.3.4 生产过程中的取样指南:取样时间、方法,取样量、取样人等。

5.1.3.5 生产过程中的质量控制要点:监控点、监控项目、监控标准及执行SOP 编号;5.1.3.6 中间产品、待包装品的贮存要求,盛装容器、贮存条件、贮存期限等;5.1.3.7 各主要工序的物料衡算及收率的计算方法、允许偏差范围;5.1.3.8 批生产周期和各工序的工时分配;5.1.3.9 其他有关的注意事项。

5.2 批包装指令5.2.1 定义:应该与批生产指令分开,分别下指令。

同品种不同包装规格,必须分别下包装指令,当第一种包装规格包装后,必须进行清场,然后再下另一个包装规格的包装指令。

5.2.2批包装指令的编制依据:5.2.2.1产品法定标准及注册批准文件;5.2.2.2产品的验证文件;5.2.2.3工艺规程5.2.2.4 有关的标准操作程序(SOP)。

产房工作指引PPT课件

一、单胎顺产接生的指引

宫口开全 呼叫配台,安置产妇于产床 消毒会阴、胎监、吸氧 准备接产用物 洗手上台(责任助产士) 按分娩机转接生 新生儿护理(1) 会阴缝合 产后观察2h送返病房(2) (1)清理呼吸关系道,新生儿断脐,注射乙肝疫苗,保暖,早接触及早吸吮 (2)观察产妇宫缩情况,膀胱充盈度,阴道流血及会阴有无红肿情况。

呼吸道隔离防护指引

床头挂蓝色隔离标志牌(1) 同种病原体感染病人同住一室 接触病人前后严格清洗、消毒双手 餐具每餐消毒、痰杯每日消毒、呼吸道分泌物消毒后废弃 污染物品置黄色塑料袋包扎、标记 病室空气消毒1~2/d 备注(1),适用于流行性感冒、麻疹、水痘、流行性腮腺炎、猩红热、白喉、百日咳、流行性脑脊髓炎及支原体肺炎。

中引排胎指引

安置病人于产床 准备接生用品 会阴消毒,铺无菌单 戴无菌手套 协助牵引死胎 测身长,体重,查性别 再一次消毒会阴 呼叫医生 清宫术(术后返病房)

利凡诺引产术指引

安置患者于手术床 准备手术用品、药品 医生洗手上台 腹部消毒 利凡诺引产术 交代注意事项(1) 医生洗手上台 送返病房 (1)有宫缩用品 负责产妇的治疗 准备新生儿用品(1) 接新生儿安置于抢救台 测体重,身长,佩戴识别带,注射疫苗 新生儿早接触,早吸吮 保暖 产后2h送返爱婴区

(1)新生儿喉镜、气囊面罩、新生儿包布、抢救台预热的准备

婴儿复苏器操作指引

连接各导管 调节氧流量(5~15L/分) 调节呼气末正压(PEEP)3~5cmH20 调节呼气降压(PIP)15~20cmH20 新生儿窒息 进行复苏 新生儿建立自主呼吸(但面色青紫) 持续正压(PEEP) 面色好转 给常氧 备注:1)湿化瓶需要干燥 2)每30秒评价一次 3)本操作列为新生儿复苏考核内容

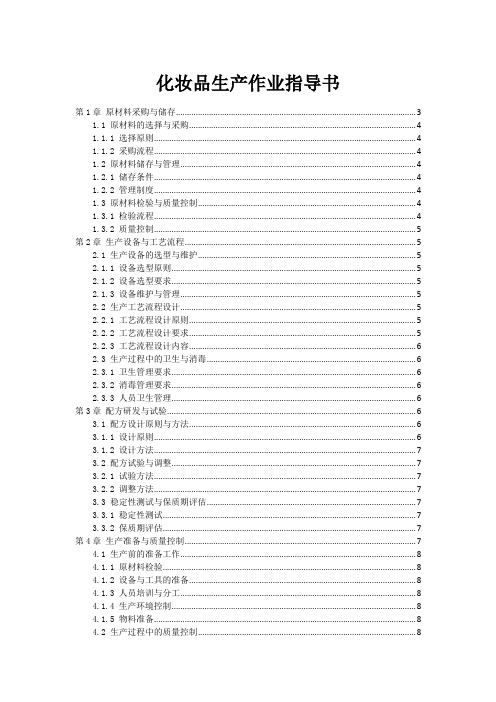

化妆品生产作业指导书

化妆品生产作业指导书第1章原材料采购与储存 (3)1.1 原材料的选择与采购 (4)1.1.1 选择原则 (4)1.1.2 采购流程 (4)1.2 原材料储存与管理 (4)1.2.1 储存条件 (4)1.2.2 管理制度 (4)1.3 原材料检验与质量控制 (4)1.3.1 检验流程 (4)1.3.2 质量控制 (5)第2章生产设备与工艺流程 (5)2.1 生产设备的选型与维护 (5)2.1.1 设备选型原则 (5)2.1.2 设备选型要求 (5)2.1.3 设备维护与管理 (5)2.2 生产工艺流程设计 (5)2.2.1 工艺流程设计原则 (5)2.2.2 工艺流程设计要求 (5)2.2.3 工艺流程设计内容 (6)2.3 生产过程中的卫生与消毒 (6)2.3.1 卫生管理要求 (6)2.3.2 消毒管理要求 (6)2.3.3 人员卫生管理 (6)第3章配方研发与试验 (6)3.1 配方设计原则与方法 (6)3.1.1 设计原则 (6)3.1.2 设计方法 (7)3.2 配方试验与调整 (7)3.2.1 试验方法 (7)3.2.2 调整方法 (7)3.3 稳定性测试与保质期评估 (7)3.3.1 稳定性测试 (7)3.3.2 保质期评估 (7)第4章生产准备与质量控制 (7)4.1 生产前的准备工作 (8)4.1.1 原材料检验 (8)4.1.2 设备与工具的准备 (8)4.1.3 人员培训与分工 (8)4.1.4 生产环境控制 (8)4.1.5 物料准备 (8)4.2 生产过程中的质量控制 (8)4.2.2 在线检测 (8)4.2.3 检验与记录 (8)4.2.4 清洁与卫生 (8)4.3 成品检验与判定 (8)4.3.1 外观检验 (9)4.3.2 理化指标检验 (9)4.3.3 微生物检验 (9)4.3.4 成品判定 (9)4.3.5 成品贮存与运输 (9)第5章乳化工艺与设备 (9)5.1 乳化原理与乳化剂选择 (9)5.1.1 乳化原理 (9)5.1.2 乳化剂选择 (9)5.2 乳化设备操作与维护 (9)5.2.1 乳化设备操作 (9)5.2.2 乳化设备维护 (10)5.3 乳化过程中的常见问题及解决方法 (10)5.3.1 乳化效果不佳 (10)5.3.2 乳液稳定性差 (10)5.3.3 乳液分层 (10)5.3.4 乳液粒度不均 (10)第6章灌装与包装 (10)6.1 灌装设备的选择与操作 (10)6.1.1 灌装设备的选择 (10)6.1.2 灌装设备的操作 (11)6.2 包装材料的选择与应用 (11)6.2.1 包装材料的选择 (11)6.2.2 包装材料的应用 (11)6.3 灌装与包装过程中的质量控制 (12)6.3.1 灌装过程中的质量控制 (12)6.3.2 包装过程中的质量控制 (12)第7章常见化妆品类型与生产工艺 (12)7.1 乳液类化妆品生产工艺 (12)7.1.1 乳化原理 (12)7.1.2 生产工艺流程 (12)7.1.3 注意事项 (12)7.2 液态类化妆品生产工艺 (13)7.2.1 溶液型化妆品 (13)7.2.2 生产工艺流程 (13)7.2.3 注意事项 (13)7.3 固态类化妆品生产工艺 (13)7.3.1 膏体类化妆品 (13)7.3.2 生产工艺流程 (13)第8章生产环境与人员管理 (14)8.1 生产环境的卫生与控制 (14)8.1.1 环境卫生要求 (14)8.1.2 环境卫生管理 (14)8.1.3 空气质量管理 (14)8.1.4 工艺流程卫生控制 (14)8.2 生产人员培训与管理 (14)8.2.1 人员培训 (14)8.2.2 人员健康管理 (14)8.2.3 人员行为规范 (14)8.2.4 人员激励机制 (15)8.3 生产现场安全管理 (15)8.3.1 安全管理制度 (15)8.3.2 安全设施 (15)8.3.3 安全操作规程 (15)8.3.4 处理 (15)第9章质量检验与质量控制 (15)9.1 检验方法与仪器设备 (15)9.1.1 检验方法 (15)9.1.2 仪器设备 (15)9.2 化妆品质量标准制定 (15)9.2.1 质量标准制定原则 (16)9.2.2 质量标准制定流程 (16)9.3 质量控制体系建立与运行 (16)9.3.1 质量控制体系概述 (16)9.3.2 质量控制体系建立 (16)9.3.3 质量控制体系运行 (16)9.3.4 质量控制体系改进 (16)第10章废弃物处理与环境保护 (16)10.1 生产废弃物的分类与处理 (16)10.1.1 废弃物分类 (16)10.1.2 废弃物处理方法 (17)10.2 环保法规与环保设施 (17)10.2.1 环保法规 (17)10.2.2 环保设施 (17)10.3 绿色生产与可持续发展策略 (17)10.3.1 绿色生产 (17)10.3.2 可持续发展策略 (18)第1章原材料采购与储存1.1 原材料的选择与采购1.1.1 选择原则在化妆品生产过程中,原材料的选择。

生产制作指示

客户名称客户型号生产日期订单编号订单数量交货日期接收单位交付物完成情况备注PCBA 外箱制表: 审核:批准: 日期:备注:依客户要求《图纸》《BOM》功能3.材料成本的核算4. 分析并开发合理的供应链安排PCBA的外发及管理。

2.生产指导文件的编写3.制程与生产问题的分析与处理。

PCBA生产要求《SOP》《生产流程图》《异常处理报告》资材部工程部包装符合《PCBA外观检验标准》1.对产品设计与验证过程中对可制造性方面提出意见或者要求《生产订单》 《外发加工单》完成事项外观生 产 制 作 指 示 单1.对新产品进行可行新评估、开发、验证改善2.配合各阶段之需求产出相应的技术性报告1. 依据生产规划,配合产品规格之需求,对所需之材料进行采购和交货期的有效实现2.生产计划安排开发部生 产 流 程 图制表: 审核:批准: 日期:文件编号页码版本制作日期工序名称回流焊外检制表: 审核:批准: 日期:作 业 指 导 书操作要求SMT通用版名称注意事项:网印锡膏/红胶 1.作业中注意钢网不可以堵孔2.锡膏添加到钢网上使用期限为12小时,开盖未使用期限为48小时3.拿取PCB时不可直接接触到PCB上面的金手指,OSP类PCB必须使用手指套。

4.印刷不能严重偏、移涂污或倒塌5.自检无误后流入下一工序1.定位PCB及钢网调整钢网手臂位置确保钢网位置与PCB位置基本一致2.加上锡膏/红胶试印刷,调整刮刀压力及速度3.印刷图形的大小和焊点一致,且完全重叠 1.对贴片完成的PCB进行检验,检查项目为零件贴片是否偏移、反向、浮高、大零件缺件2.对于有方向以及有极性的零件上料贴片的第一片PCB必须确认方向极性5.自检无误后流入下一工序贴片 1.从电脑文件菜单中打开要生产机种的程序,新机种程序需由工程师编程2.按程序中显示的元件数据与吸取数据,把需要贴片的料装入对应卡槽中备注:1.过炉前必须确认炉温设定是否相符,入口与出口轨道宽度是否合适2.炉子调整后先过1PCS让技术人员确认相关焊接状况才可正常生产3.BGA类零件禁止手工处理偏移、反向等,不良需用镊子将零件取下从新贴片4.炉后所有PCBA必须摆放于插板上,不得堆叠,插板必须整齐摆放在规定的区域内各启动项开启后,设备进入升温状态,直至各温区升温到设定温度,传动系统运行正常后,设备信号显示灯或操控软件界面显示条为绿色后方可进行焊接作业 1.依据外观检验标准进行检验2.注意静电防护,不可裸手接触PCB 板3.目检时注意不要叠板、堆板,要轻拿轻放,以防止撞件1.检查有无零件反向,偏移,缺件,错件,多件,锡多,锡少,连锡立件,假焊,冷焊等不良文件编号页码版本制作日期工序名称插件后焊测试抽检包装出货制表: 审核:批准: 日期:注意事项:操作要求 作 业 流 程 图DIP通用版名称备注:生 产 异 常 联 络 单日期:提出单位产品名称订单数量接收单位订单编号发生时间发现地点: □来料检验 □制程检验 □出货检验 □其它 异常现象描述:提出人:审核:相关部门意工程部见生产部研发部资材部市场部责任归属: □品质部 □生产部 □研发部原因分析:审核:分析人:改善对策:审核:责任人:效果确认:审核:外 发 加 工 指 示 单公司名称订单编号联系人产品名称下单日期电话产品数量交货日期公司地址PCBA加工要求包装要求收货地址:委托方:加工方:。

生产制作指示单

第

订单号

批共

开料单号

批

制作日期

序 流程 号 1 开料 2 钻孔 尺寸:

特指工艺条件

签收 签收 数量 时间

签收 操作员不合格数 日期

确认

不良描述

钻孔编号: 钻孔面向: 3 转工序 转定位工序

其他特别注意事项: 编制: 审核: 批准:

生产制作指示

L2层覆盖膜作业流程卡

编号:

拼板尺寸 L2层覆盖膜 规格

文件编号: 版本号:A0

拼板尺寸交货日期交货数量规格投料量用量pnllot批号制作日期订单号开料单号流程特指工艺条件操作员不合格数确认不良描述尺寸

生产制作指示

L1层覆盖膜作业流程卡

编号:

拼板尺寸 L2层覆盖膜 规格

文件编号: 版本号:A0

客户编号:

交货日期

客户名称:

交货数量 用量 批号

计 划 部 填 写

投料量 PNL/LOT

客户编号:交货日期 Nhomakorabea客户名称:

交货数量 用量 批号

计 划 部 填 写

投料量 PNL/LOT

第

订单号

批共

开料单号

批

制作日期

序 流程 号 1 开料 2 钻孔 尺寸: 钻孔编号: 钻孔面向:

特指工艺条件

签收 签收 数量 时间

签收 操作员不合格数 日期

确认

不良描述

3 转工序 转定位工序

其他特别注意事项: 编制: 审核: 批准:

生产制作指示编写指引培训资料

1.0 目的确定编制MI的内容、要求与方法,规范MI的编制; 保证客户的各项要求已经全部得到落实,生产过程所需要的指引已经清晰; 确保编制出的MI格式规范、内容全面同时准确无误,满足客户与生产的要求。

2.0 范围适用于《生产制作指示》的编写与审核2.1 定义:MI是英文Manufacturing Instruction的缩写,即生产制作指示;是工程设计人员根据客户的要求与行业通用标准,结合本公司的具体情况策划出产品的制作流程,与各加工过程的要求与指引。

2.2 名词定义:2.2.1 过孔(via hole):仅起导通作用的孔,连结过孔的一定是两条或者两条以上且在不一致层面的线,过孔通常都盖阻焊油墨。

其孔径大小通常在:0.10-0.80mm之间,在推断≥ 0.50MM且阻焊开窗的孔是否为过孔时,要结合字符层及其线路连接属性慎重推断。

2.2.2 孔环(RING):指焊盘边缘到孔边缘的距离。

2.2.3 导线(走线): 设定点连成的折线或者直线称之导线,导线要紧起电气连接与信号传输作用。

2.2.4 焊盘(PAD):印制导线的终点,用于器件焊接或者线路与孔的连接;分为内层焊盘与外层焊盘,形状有圆形、方形、椭圆形、圆矩形、泪滴形等;阻焊涂覆时能够开窗,也能够覆盖油墨。

2.2.5 线隙即线距。

相邻导线间的空间距离。

2.2.6 补偿与预大:为补偿后续加工中蚀刻造成线路或者焊盘宽度的减小,在工程处理时根据铜箔的厚度对客户提供的线路图形进行相应的预先放大,包含线路、焊盘、IC焊盘、大铜面与蚀刻字等所有内容。

2.2.7 铜皮(大铜面):都指较大面积的铜面(含网格),大铜通常起大地与区域性电源或者散热作用。

2.2.8 成型线:指外型线、V-CUT线、印制板内的槽或者孔的边缘轮廓线。

2.2.9 露线:指阻焊开窗时由于放大尺寸过大,或者对位偏差造成与焊盘相邻的导线或者大铜面不能被阻焊覆盖的现象。

2.3 MI的构成:MI由制作流程指示、钻孔表、开料,拼板及层压图、分孔图、各层菲林修改指示图、外型图、V-CUT图、工程更换通知单构成。

生产管理加工指示书规定

加工指示书规定第一条目的依产品别,将所有的工作流程、技术、时间、人力、机器以及所需的规格和操作时所需注意事项一一列出,提供给各相关单位主管,作为订定操作标准的依据。

第二条适用范围供厂长办公室、质管部门及现场管理员以上干部,作为工作时依据,并明了产品的流程、特性,以易于控制产品的品质、成本及产量。

第三条作业细则技术部门拿到客户所给的样品或本厂自己开发设计,应先绘制蓝图然后设计、试造,经过客户的确认,然后写成工程程序图,当试产时提供给生产管理部门安排时程表、人力、产能的预估及是否需要协力厂商等等;提供给质量管理部门作QC工程图,作为检查标准依据。

第四条结论工程程序图,提供给生产管理、质量管理部门及现场作为大量生产安排时程表和质量管理的检验标准,将来这一份资料还需反馈给技术部门,将所遗落欠缺的资料补足给技术部门,这样才会成为一份真正内容丰富而且正确的资料,以作为下一次的制造经验,如果有牵涉到工程变更时,详细情形请看蓝图与工程变更修改管制纲要,按照程序,加以改变。

产销会议规定第一条目的确保生产与销售密切的配合,使产品的质量、产能等不断地提高,以最低的成本,获得最大的经济效益。

第二条适用范围本公司有关生产与销售各部门。

第三条作业细则(一)召集单位:生产管理企划单位。

(二)参加单位:1.业务部;2.财务部;3.采购科;4.工厂:质量管理、生产管理、技术、维护、现场各制造科、物料管理、人事等;5.其他各科组,有关人员。

(三)会议周期:每半月一次,若特殊情况则不在此限,可召开临时会议。

(四)准备资料内容:1.业务部:新接订单情况,客户报怨情况,出货状况及订单变更状况。

2.财务部:预算与实际的差异,需要与各单位配合的事项。

3.采购科:采购的情况及物价波动、厂商等现状。

4.工厂:(1)质量管理:制造、外协、成品等质量管理资料及质量管理检查的实际情况。

(2)生产管理:实际产量与计划产量的差异情况,超前或落后原因分析及产能分析等资料。

加工指示书规定

加工指示书规定

加工指示书是一个技术文件,用于指导加工人员按照特定的要求和程序进行加工操作。

加工指示书规定了加工工艺、工序和操作步骤,以确保产品的质量和稳定性。

以下是

加工指示书常见的规定内容:

1. 加工工艺参数:包括使用的设备、工装和刀具等,以及切削速度、进给速度和切削

深度等加工参数。

2. 工序顺序:规定了各个工序的顺序和操作方法,例如先粗加工再精加工,或者先车

削再铣削等。

3. 操作步骤:详细描述了每个工序的具体操作步骤,包括装夹工件、设定机床参数、

启动设备、检查加工质量等。

4. 加工要求:包括尺寸要求、表面质量要求、材料要求等,以确保加工出来的产品符

合设计要求和客户需求。

5. 安全操作规定:包括使用个人防护装备、遵守机械设备操作规程、注意事项等,以

确保加工过程中的安全。

6. 质量检查要求:规定了对加工过程中的关键工序和产品进行质量检查的方法、要求

和频率。

7. 文件管理规定:规定了加工指示书的管理方式和保存周期,以确保工艺文件的可追

溯性和有效性。

加工指示书的规定内容可以根据具体产品和加工要求进行调整和修改,以满足不同的

加工需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

版本:3.2 生产制作指示编写指引第1页,共38页版本号发行日期修订人审核相关部门确认制造部□市场部□工程部■维护部□行政部□财务部□品保部■批准修订申请单编号文件发放记录部门/课别总经理制造部品保部市场部工程部维护部代号01 02 03 04 05 06 发放份数/ 1 1 1 1 1 部门/课别行政部财务部工艺课工程课品检课物控课代号07 08 09 10 11 12 发放份数 1 1 / / / / 部门/课别计划课人事课采购课压合课电镀课外层课代号13 14 15 16 17 18 发放份数/ / / / / / 部门/课别阻焊课钻孔课喷锡课内层课成型课GENTECH 代号19 20 21 22 23 24 发放份数/ / / / / /版本:3.2生产制作指示编写指引第2页,共38页1.0 目的确定编制MI的内容、要求和方法,规范MI的编制; 保证客户的各项要求已经全部得到落实,生产过程所需要的指引已经清晰; 确保编制出的MI格式规范、内容全面并且准确无误,满足客户和生产的要求。

2.0 范围适用于《生产制作指示》的编写和审核2.1 定义:MI是英文Manufacturing Instruction的缩写,即生产制作指示;是工程设计人员根据客户的要求和行业通用标准,结合本公司的具体情况策划出产品的制作流程,以及各加工过程的要求和指引。

2.2 名词定义:2.2.1 过孔(via hole):仅起导通作用的孔,连结过孔的一定是两条或两条以上且在不同层面的线,过孔一般都盖阻焊油墨。

其孔径大小一般在:0.10-0.80mm之间,在判断≥ 0.50MM且阻焊开窗的孔是否为过孔时,要结合字符层及其线路连接属性谨慎判断。

2.2.2 孔环(RING):指焊盘边缘到孔边缘的距离。

2.2.3 导线(走线): 设定点连成的折线或直线称为导线,导线主要起电气连接和信号传输作用。

2.2.4 焊盘(PAD):印制导线的终点,用于器件焊接或线路与孔的连接;分为内层焊盘和外层焊盘,形状有圆形、方形、椭圆形、圆矩形、泪滴形等;阻焊涂覆时可以开窗,也可以覆盖油墨。

2.2.5 线隙即线距。

相邻导线间的空间距离。

2.2.6 补偿和预大:为补偿后续加工中蚀刻造成线路或焊盘宽度的减小,在工程处理时根据铜箔的厚度对客户提供的线路图形进行相应的预先放大,包含线路、焊盘、IC焊盘、大铜面和蚀刻字等所有内容。

2.2.7 铜皮(大铜面):都指较大面积的铜面(含网格),大铜一般起大地和区域性电源或散热作用。

2.2.8 成型线:指外型线、V-CUT线、印制板内的槽或孔的边缘轮廓线。

2.2.9 露线:指阻焊开窗时由于放大尺寸过大,或对位偏差造成与焊盘相邻的导线或大铜面不能被阻焊覆盖的现象。

2.3 MI的组成:MI由制作流程指示、钻孔表、开料,拼板及层压图、分孔图、各层菲林修改指示图、外型图、V-CUT图、工程更改通知单组成。

3.0 职责3.1 工程部负责本文件的编制和维护。

3.2 MI设计人员负责对客户提供的资料进行审核和转换。

负责编制生产制作指示、制作钻孔表、分孔图、开料,拼板及层压图、各层菲林修改指示图、外型图、V-CUT图。

在MI的使用过程中负责解释有关条款。

3.3品保部QAE负责生产使用工程资料的检查和认可。

4.0 编制MI的工作流程及内容版本:3.2 生产制作指示编写指引第3页,共38页序号 编制MI 的工作流程图 相应表格、文件1 客户采购订单 、客户图纸、文件等2 《工程问题咨询单》34 《用户单》、《合同投产单》 《生产制作指示》5 《生产制作指示》6 《生产制作指示》—开料及拼板图7 《生产制作指示》—层压结构图8 《生产制作指示》—流程指示9 各菲林修改指示图10 《生产制作指示》—钻孔表及分孔图11 《生产制作指示》--外型图、开模图、V-CUT 图文件转换接收客户资料 工程审核 确定基本信息(定义生产型号)确定制作流程确定拼板方式确定层压结构 编制制作指示确定钻孔资料制作外型加工图编制CAM 指示版本:3.2 生产制作指示编写指引第4页,共38页12 《QAE 审核日报表》13 MI 归档清单 4.1 接收资料市场部在接受客户订单后,将客户采购订单,连同客户提供的图纸资料或样板送工程人员进行初步审核,同时将客户提供的文件存入公司服务器的指定路径下NTSERVER1\PCB200*\ 相应客户\相应品名的目录中,工程人员通过ERP 定义出生产型号,同时将客户资料的基本信息提供给市场部人员报价,市场部确定订单后填妥相应的《合同投产单》《用户单》,将审核后《合同投产单》及客户的其他书面资料分发给工程部文员,工程文员将有关信息录入《工程资料收件一览表》后,将所有资料交工程部MI 编制组长;由其安排MI 编制人员进行工程准备工作;与此同时,市场部将网络服务器NTSERVER1\PCB200*\相应客户\相应品名改为我司生产编号,工程人员,QAE 人员需要时在此复制使用。

4.2 文件资料审核与客户要求的理解MI 编制人员在接受制作任务后,首先必须对客户提供的文件资料进行认真审查,全面准确了解客户的设计意图和制作要求,保证客户的要求全部明确,以及为满足这些要求的措施都可以落实。

4.2.1 完整性审查根据印制板制作工艺的需要,检查客户提供的文件资料的完整性,主要包括以下内容:● 资料类型的完整性: 制作印制板必须的客户设计文件、制作工艺要求、制作规范或验收标准(必要时提供)、样板(必要时提供)等资料应能满足制作的需要。

● 内容的完整性:客户提供的各类资料其内容应完整清晰。

电路设计文件的格式要明确(特别是非GERBER 格式文件),对于没有自动匹配D 码的文件,应附有对应的D 码表;包含必须的所有图形层;如果一个电路层由两个以上的图形层叠加而成,则要明确其叠加方式;多层板的叠板次序和层压结构应明确;线路层、阻焊层、字符层、钻孔图和刀具表、外型图等辅助层文件齐全。

● 要求的完整性客户采购定订单和客户文件中的有关制作要求、标准和参数应完整,特殊要求应明确,补充图纸资料或传真资料需清晰,明确。

4.2.2 一致性审查审核客户提供的设计文件和市场部填写的《用户单》、《合同投产单》以及客户提供的其他技术资料,其中的各项要求必须协调一致,各项条款的表达和理解方式都应是唯一的。

所有发现要求不一致、内容不相符合、相互矛盾及冲突或有多种理解方式的情形都应与客户沟通并确认。

在客户的设计文件和制作要求中,除已经明确的各项个性要求外,印制板加工的共性项目应与行业通用标准、习惯做法相一致,对其中出现的明显不一致应与客户沟通并确认。

4.2.3 正确性审查检查客户提供的文件、资料是否有明显的逻辑错误,如布线设计明显违反常规、制作要求明显会造成产品不适用或报废等情形,出现此类情况应及时告之客户并跟进其后续的改进措施和确认意见。

4.2.4 适用性审查客户提供的设计文件应能够被我公司接受并正确转换,产品的技术水平、制作要求和验收QAE 审核文件资料归档版本:3.2生产制作指示编写指引第5页,共38页标准不应超出我公司制作能力基准;个别特殊要求,经过我公司相关部门特殊评审,采取特殊措施后可以实现的,在所有问题都已解决后,再由工程部编写特殊制作指引。

任何超出我公司能力不能实现的要求,都必须告之客户,在调整后才能加工。

4.2.5 下列是审查客户文件资料时经常发现的问题,需通过市场部向客户确认。

4.2.5.1 客户提供资料不全,制作要求不明确。

4.2.5.2 客户要求前后不一致,比如铜厚,板厚,阻焊,字符颜色等。

4.2.5.3 客户提供CAD软件设计的PCB文件(非GERBER格式),我司没有相同的或兼容的软件可以正确打开文件。

4.2.5.4 客户提供的GERBER FILE(RS274-D)没有附D-CODE文件。

4.2.5.5 如果客户提供的是已处理过的GERBER格式文件(或通过其他供应商转来的文件),若可以明显看出客户已在其它生产厂家生产过,须确认所给孔径是完成孔径,还是钻孔孔径。

若有其它厂家的标记是否需要去除。

线路是否已预大等等。

4.2.5.6 客户提供的GERBER 中既有钻孔文件,又有分孔图且分孔图中没有孔数明细,须向客户确认孔数;4.2.5.7 成型方式:外型复杂或板内槽孔较多,订单数量较大,客户要求用铣切方式成形时应与客户协商是否可用冲压方式成型。

4.2.5.8 成型困难:若板上无≥0.8mm的孔可以用来作为定位孔时,需确认可否在板内加定位孔。

对于有工艺边的板,尽量建议在工艺边加定位孔。

4.2.5.9 如成品板上没有孔径为2.0mm以上的孔分布在板的四角(不少于三个孔),要建议客户在板上增加2.0mm以上的测试定位孔,便于电测试。

4.2.5.10 出货单元:若单元尺寸太小(一般≤30*30mm)又需锣板出货,应考虑建议客户改用V-CUT或锣槽+连接位的连板方式进行加工。

否则影响铣板、成品板清洗、防氧化处理等工序生产。

标准不一致:客户提供的GERBER FILE的外形数据与机械图标注尺寸不一致,如果样板相差大于0.10mm,生产板相差大于0.05mm或标注的公差超出我公司加工能力时需问客确认。

4.2.5.11 网格大小:若电路层中大铜面由网格构成,且网格间隙太小(铜厚1OZ或以下,网格空隙≤0.15mm;铜厚2OZ或以上,网格空隙≤0.3mm),造成加工困难时,需确认是否可将网格填实或将网格间隙放大。

4.2.5.12 邮票孔的孔间距(孔边到孔边间距)≤0.25mm时,要请客户确认是否可以加大孔间距, 以防止后工序制作时断板。

4.2.5.13 当原稿有阻焊桥,且其宽度小于我司制作能力中规定的值,我们不能保留最小阻焊桥时需向客户确认。

4.2.5.14 若UL标记,周期等加于阻焊层,当其对应的线路层位置落在铜面上时需请客户确认是否接受做成锡字或金字。

4.2.5.15 BGA区域中的过孔两面都开窗时,需向客户确认是否可以取消开窗,做塞孔处理。

4.2.5.16 当板厚/最小钻孔孔径(板厚孔径比)大于我公司加工能力基准时(大于10:1)需与客户协商是否可以更改孔径或板厚,并确认。

4.2.5.17 给成型线内的对位光点加保护环需向客户确认。

(SET工艺边上的光点除外)。

4.2.5.18 当外形加工图中有方槽加工要求,并且内直角边长度小于5.0mm时,需向客户确认能否圆角。

4.2.5.19 当金手指上端≤1mm范围内有过孔开窗时,需要确认是否可以将过孔覆盖油墨。

4.2.5.20 客户资料中已有UL LOGO时,要向市场部反馈是否可以保留其中的UL LOGO(即市场部要客户提供:授权SUNTAK使用其UL LOGO的备案文件)。