脉冲射流泵监测监控系统的设计与实现

泵站自动化监控系统研究与设计

泵站自动化监控系统研究与设计泵站自动化监控系统研究与设计一、引言随着社会的发展和科技的进步,各行各业对于自动化控制技术的需求越来越高。

泵站作为现代化水利工程的关键组成部分,对于提高水资源的利用效率、保障供水安全具有重要作用。

而泵站自动化监控系统作为泵站控制过程中的关键控制手段,对于提高泵站运行效率、保障泵站安全运行具有不可忽视的作用。

本文旨在探讨泵站自动化监控系统的研究与设计,以期为泵站自动化建设提供一定的参考。

二、泵站自动化监控系统的概述泵站自动化监控系统是指通过引入现代化信息技术,对泵站的各种工艺参数、设备运行状态进行实时监测、控制和管理的一套技术系统。

其主要功能包括数据采集、设备自动控制、故障诊断和远程监控等。

泵站自动化监控系统的设计需要考虑到泵站的特点以及实际需求,因此设计应以可靠性、安全性和高效性为原则。

三、泵站自动化监控系统的关键技术(一)数据采集技术在泵站自动化监控系统中,准确、可靠地采集各种工艺参数以及设备运行状态是至关重要的。

常用的数据采集方法包括传感器采集、仪表采集、图像采集等。

其中,传感器采集技术是最常用的方法,通过布设一系列传感器对水位、流量、压力等参数进行实时监测,将数据传输至监控中心。

(二)设备自动控制技术泵站设备的自动控制是泵站自动化监控系统的核心内容之一。

通过引入PLC(可编程逻辑控制器)等自动控制设备,实现对泵站各种设备的自动控制。

例如,通过自动调节泵的开启和关闭,使得泵站在不同用水量的情况下能够自动调节出合理的供水量,提高供水效率。

(三)故障诊断技术泵站设备故障的快速诊断和及时处理对于保障泵站的正常运行至关重要。

故障诊断技术通过监测设备的各种参数,识别设备可能存在的故障,并及时向操作人员发出警报,以便进行及时维修或更换。

常用的故障诊断方法包括基于规则的故障诊断、基于模型的故障诊断等。

(四)远程监控技术随着通信技术的发展,远程监控技术在泵站自动化监控系统中得到了广泛应用。

泵站自动化智能监视-控制系统设计

泵站自动化智能监视\控制系统设计1工程概况泵站在防洪、排涝和抗旱减灾,以及工农业用水和城乡居民生活供水等方面发挥着重要作用。

另外,泵站为耗能大户,节能和节水问题一样重要。

因此,泵站的经济运行和优化管理就显得尤为重要。

为改善天津市的投资环境和生活环境,促进经济和社会可持续发展,近年来天津市增建了大量的污水、雨水、地道泵站,目前天津市政辖区泵站数量已近200座。

污水、雨水、地道泵站数量多、分布广,使得日常维护费用呈不断增长趋势。

如何利用现有的科技手段,制定、实施泵站及值班人员调度策略,迅速排除设备故障,提高系统运行和维护质量、降低运行及维护成本,成为信息管理的重要课题。

天津市政顺应现代科学技术发展的潮流,提出了泵站自动化建设和改造,实现对众多分散在广阔地域的近200座泵站进行分散控制、集中管理的“三位一体”的创新管理模式。

充分体现了“集中管理、分散控制、多层分级”的现代化控制和管理理念,以利于最大化地提高效益、节约成本,适应排水管理企业化、市场化运作的需要。

2网络通讯系统2.1通讯网络设计原则通讯网络,特别是工业控制用网络,作为信息传输的“高速公路”,我们在进行设计组网时,充分考虑以下原则:可靠性原则确保当任意分节点出现故障时均不影响主干网的运行,同时系统的通讯状态可通过监控软件自动发出报警。

为全面保障通讯网络的可靠性,天津泵站监控系统通讯骨干网及网络设备按照工业环境条件设计,选用工业级的产品和网络构架。

安全性原则确保网络上所有监控主站能够安全地获取信息,并保证信息的完整性和正确性。

具有有效防止非法入侵的措施,确保网络的安全性;具有“容错”设计,保持本地网络的安全性;推荐采用电信广域虚拟网,网络的安全性能得到充分保障。

先进性原则采用先进成熟、开放的以太网技术,替代传统的低速、封闭的总线技术。

采用工业级的网络产品,替代“办公”级的网络产品。

扩展性原则确保核心设备具有容错处理,网络设备有良好的扩展性,将来系统扩建时能够平滑升级。

泵站远程监控系统设计

泵站远程监控系统设计摘要:本文以天津某片区雨水泵站为例,将远程监控技术应用于泵站中,重点阐述了泵站级监控系统和远程监控中心的设计、组成。

关键词:远程监控监控中心站级监控一前言远程监控系统是借助于远程监控可以将泵站内控制系统的监控与控制数据与监控中心有效地连接起来,实现对生产、运营情况的随时掌握,从而实现泵站系统控制管理的综合自动化。

通过远程监控,技术人员无须亲临现场或恶劣的环境就可以监视并控制生产系统和现场设备的运行状态及各种参数,以维护设备的正常运营,从而减少值守工作人员,最终实现远端的无人或少人值守。

二泵站监控中心设计本工程控制系统以安全、使用、经济、高效为原则,确保系统建成后的先进性、可靠性、可扩展性。

整个系统分为两层结构,泵站级控制系统设置一套PLC控制系统用于对各工艺设备的监控及电力数据、流量数据、水质数据的采集。

在监控中心设置一套泵站上位控制系统用于接收各下级泵站上传的监控数据并实现对各工艺设备的远程控制功能。

同时在监控中心内设置视频显示装置及存储装置,用于对各出水口、各泵站水位、泵站庭院的实时监控及视频数据的存储。

1.监控中心设计的目标本工程设置一处监控中心用于对本区域内的泵站排水系统及照明系统进行统一监控、统一管理,并对监控数据进行存储与管理。

①监控中心系统的主要目标为:②监视泵站排水系统及照明系统的运行状况;③实现对下级各个雨水泵站的集中监控,集中控制功能;④及时发现和处理排水及照明故障,减少二次事故的发生;⑤及时提供必要的信息,给下级管理者提供帮助;⑥保证服务水平、提高防洪能力、减少养护人员养护难度。

2.监控中心方案设计监控中心设置一套视频监控工作站、一套视频存储服务器实现对区域内泵站系统视频的监控、调用与存储,存储采用IP-SAN存储;设置一套数据存储服务器用于对工艺设备监控数据、电力监控数据、路灯监控数据的存储;设置一套数据处理服务器,用于对监控数据的查询、查询、调用及控制信息的发布;设置一套数据监控工作站,用于对泵站工艺设备运行情况的实时监控;设置一套电力监控工作站,用于本站内的电力系统运营情况的监控;设置一套路灯监控工作站,用于对区域内路灯运行的监控与远程控制;设置一处2x3的46寸监控拼接屏,用于监控系统的上墙显示。

泵站自动化监控系统设计

是实现 对塘 头泵站 所有机 电设 施 的 自动化监 控并 实

现现代化管 理 ,具体监控任 务如下 : 水 泵机 组及辅 助设 备 :进 水 电动 阀

泵站 的结构 框 图如下 :

经计算 ,S 0 7 m = . 5 <设 计幕厚 1 2 m .0 。

73 运 行 分 析和 指 导 。

打 印、画面 显示和提供 分析指导 。

7 2 人机 界 面 .

积 累泵站 运行 数据 ,为提 高泵 站运 行和维 护 水 平 提供 依据 。逐 日累计各 泵组和 全站 的抽水 量 以及 用 电量 。累计 泵组运 行 时间 、运 行次 数和可 用率 。

参考文献

[ 施敏.论述小型水库除险加 固工程中的土石坝防渗特点 1 ] 与处理方法 [.大科技 : 刀 科技 天地 ,01 (6 . 2 1,1 )

5 结语

本设 计 因 “ ”制 宜 ,综 合采 用 了套井 回填 、 区

[ 王 兴俊 .水 利工程加 固过 程 中充填灌 浆法的有效应 用 2 ]

可蓉 软 鳊箅器

会 用厦

P LC

撑泵 组

项

一

6

6 P C( L 可编程控制器 )

P C 用 法 国 施 耐 德 公 司M i 0 P C L 采 0 n L , d C

P e i m L 完成 以下监 控 内容 : ( )采 集 泵站 r m u P C 1 内水 位 、流量 、水泵 出水 压力 、振动 数据等 模拟信 号 ; ( )采 集现 场 控制 屏 面板 上 的开 关 信 号 、采 2 作为 控制 中心 ,集 中 了大 部分 的重 要设 备 ,主 要 包 括 以下几 个 方面 : ( )微 机 测量 、控 制 、保 1

泵站计算机监控系统的设计与实现

配 电系统 、 泵站主机 组 、 供 水系 统 、 排 水系统 、 供 油系统 和泵站 闸门等 。 监控层 分

两层, 即集 中监控 层和现 地控 制层 。 集 中层 位于 泵站 中控 室, 采用 1 0 0 Mb !  ̄陕速 以太 网技术 , 与 现地控 制组 成 开放 的计 算机 网络 系统 。 集 中监 控层主 要设备包 括2 台工作站 ( 主机 ) , 2 台服务器 , 1 台网络交 换机 , 另 外还设 有 l 台 网络激光 打 印机 , 1 套 UP S 电源 和语 音报警 设备 。 每 台主 机均 采用 D E L L 高档 型微机 , 配置4 ( 3 内存 , 1 T B 硬盘 同时工作 。 当主用机 发生故 障时 , 备用 机 的 数据 库 具有 对 故 障系统 相 同 的 内容其 继 续 高速 图形 加速 卡 , 2 1 ” 1 2 8 0 × 1 O 2 4 c R T 等。 两 台工作 站 、 两 台服 务器 , 互 为冗 余备份 结构 。 一 旦主 用机恢 复正 常, 就可 以 自动地 进行数据 同步 , 切 换过程 无扰动 。 网络交换机 采用美 国著名 网 络 公司 3 C o m公 司S W3 3 0 0 2 4 ' 决速 以太 网交 换机 、 网络交 换速 度高 达 1 0 0 Mb p s , 保证 数据 、 图形和语 音信 息 的高速传 输 。 网络 交换机 预 留有足 够的 接 口与 排管

煤矿主排水泵计算机远程监控系统设计

煤矿主排水泵计算机远程监控系统设计第一篇:煤矿主排水泵计算机远程监控系统设计煤矿主排水泵计算机远程监控系统设计摘要: 针对煤矿主排水泵的特点和当前测控技术发展,本文介绍了一种基于模块化的煤矿井下主排水系统计算机监控系统。

该系统实时采集水泵系统的运行参数自动控制水泵的启、停和切换故障机组,具有语音报警、报表输出及水泵性能测试等功能,对实现煤矿主排水泵的自动化管理具有参考价值。

关键词: 煤矿;主排水泵;计算机监控针对煤矿主排水泵的特点和当前测控技术发展,本文介绍了一种基于模块化的煤矿井下主排水系统计算机监控系统。

该系统实时采集水泵系统的运行参数自动控制水泵的启、停和切换故障机组,具有语音报警、报表输出及水泵性能测试等功能,对实现煤矿主排水泵的自动化管理具有参考价值。

煤矿井下排水系统是煤矿生产中的主要工作系统之一,它承担排出井下全部涌水的重要任务,是保证煤矿安全生产的关键设备。

排水系统是煤矿生产的耗电大户,占全部生产用电的13 %~18 %。

因此有效地控制排水系统,使其高效低耗、经济可靠地运行对煤矿安全生产意义重大,也是降低煤炭生产成本的有效途径。

本文设计了一套主排水泵计算机远程监控系统,采用先进的测控技术和设备,实时监测排水系统各项运行参数,计算排水系统的运行效率是否达要求,判断设备检修质量是否符合标准,根据用电的波峰时段自动控制排水泵的运行。

对保证设备的安全、经济运行有重大意义。

1 监控系统对象和主要功能(1)监控对象: 本系统的监控对象为5台HDM420X8分段式多级离心泵, 其中1#、2#、3#泵安装在外仓,4#、5#泵安装在中仓。

拖动电机功率为1400kW、电压为10KV,型号为YB 710M2的隔爆型三相异步电动机,启动时由井下中央变电所高压柜直接起动。

各水泵吸水管独立,离心泵的出口设有4趟管路,每台泵具体使用哪趟管路由设在4趟管路上的20个液压阀控制,液压系统由1个液压站(液压站设有2台油泵,油泵所配电机为YBX160M1-4 11KW 660V)和20个液压阀组成。

泵站计算机监控系统设计实现论文

泵站计算机监控系统的设计与实现[摘要]本文结合我国泵站的现有状况,制定出一套泵站监控系统的设计方案,该系统包括计算机监控系统、微机保护系统和图像监视系统三个子系统,并分别对其子系统进行详细阐述,以期实现“无人值班、少人值守”的设计目标。

[关键词]泵站计算机监控设计【中图分类号】s276.5泵站自动化系统立足于高起点、高标准,完全参考“无人值班、少人值守”的要求进行规划设计,其特点是整个供配电系统和所有的辅助设备都是按计算机监控的要求来设计的,保护系统取消常规的继电保护、还引入了图像监视系统,综合利用可编程控制器、微机保护、图像监视和计算机网络通信等先进技术,建立先进的自动化监视和控制系统,以提高工程的安全性、可靠性,充分发挥工程效益,促进工程管理的科学化、现代化。

泵站自动化系统包括计算机监控系统、微机保护系统和图像监视系统三部分,三个部分是可以各自独立运行,相互不受影响。

1 计算机监控系统1.1 系统组建泵站监控系统采用工业自动化流行采用的分布式控制系统的结构,又称为集散式控制系统。

其主要特点为层次化,体现集中管理,分散控制的原则,具有任务分散、风险分散、实时性高、可靠性高的特点。

监控内容包括泵站的高低压配电系统、泵站主机组、供水系统、排水系统、供油系统和泵站闸门等。

监控层分两层,即集中监控层和现地控制层。

集中层位于泵站中控室,采用100mbps快速以太网技术,与现地控制组成开放的计算机网络系统。

集中监控层主要设备包括2台工作站(主机),2台服务器,1台网络交换机,另外还设有1台网络激光打印机、1套ups电源和语音报警设备。

每台主机均采用dell 高档型微机,配置4g内存,1tb硬盘同时工作。

当主用机发生故障时,备用机的数据库具有对故障系统相同的内容其继续高速图形加速卡,21”1280×1024crt 等。

两台工作站、两台服务器,互为冗余备份结构。

一旦主用机恢复正常,就可以自动地进行数据同步,切换过程无扰动。

智慧泵站监控系统设计方案

智慧泵站监控系统设计方案智慧泵站监控系统是一种集终端数据采集、传输、分析和管理功能于一体的智能化控制系统,主要用于对泵站运行状态和设备工作情况进行实时监测和远程控制。

下面给出一个智慧泵站监控系统的设计方案。

一、系统架构设计智慧泵站监控系统的架构应包括硬件设备和软件系统两个方面。

硬件设备方面,应包括泵站设备、终端数据采集设备和数据传输设备。

泵站设备是系统的监控对象,包括泵、水箱、阀门等设备。

终端数据采集设备用于采集泵站设备的实时工作参数,包括压力、流量、温度等。

数据传输设备用于将采集到的数据传输到远程监控中心。

软件系统方面,应包括数据分析和管理系统、远程监控系统和报警系统。

数据分析和管理系统用于对采集到的数据进行处理和分析,并生成统计报表和图表。

远程监控系统用于实现对泵站设备的实时监控和远程控制。

报警系统用于实时监测泵站设备的工作状态,并在异常情况下发送警报通知。

二、数据采集与传输方案数据采集方案采用传感器进行泵站设备参数的实时采集,如压力传感器、流量传感器和温度传感器等。

传感器通过模拟信号转换器将模拟信号转换为数字信号,然后通过数据采集器进行数据采集和传输。

数据传输方案可采用以太网、无线通信或者物联网技术进行数据传输。

以太网通信可实现高速、稳定的数据传输,适用于泵站距离监控中心较近的情况。

无线通信技术如GPRS、3G、4G、NB-IoT等可实现泵站的远程监控和控制。

物联网技术可实现智能设备之间的互联互通,提高泵站监控系统的可扩展性和灵活性。

三、远程监控与控制方案远程监控系统应具备实时监控和远程控制的功能。

通过远程监控系统,可以实时监测泵站设备的工作状态、参数变化和报警信息,并对其进行远程控制。

远程监控系统应提供用户友好的界面,包括实时数据监测界面、历史数据查看界面和报警信息显示界面。

实时数据监测界面显示泵站设备的实时工作参数,如压力、流量、温度等,以图形化的方式展示,方便用户快速了解设备的工作状态。

浅谈泵站监控系统自动化设计 刘妍

浅谈泵站监控系统自动化设计刘妍摘要:大型泵站的自动化监控一般是由PLC 集散控制、供电系统自动化及数字视频闭路监视系统等几部分组成。

泵站必须有一套强大而稳定的自动化监控系统,使得较少的人力投入就可以完成整个生产过程的监控,确保泵站设备运行的安全。

关键词:泵站;监控;自动化1 泵站监控系统的功能1.1 数据的采集与处理泵站监控系统的数据众多,主要分为以下几类:生产工艺数据包括压力、流量、水质等;电气数据包括电压、电流、功率、开关位置等;设备运行状态数据包括变频器开停故障状态,阀门开闭状态,水泵转速与水泵故障等;设备健康状态数据包括水泵、电机的温度与振动数据等。

监控系统必须具有完善的报警机制,将关键信息第一时间呈现给工作人员。

系统必须对采集到的数据进行判断处理,除了数据本身还应该将可能的故障提示给工作人员。

比如系统对泵站的出口压力进行数值的判断,根据预设定值,进行压力过低或过高的警报提示。

1.2 运行监视和事故报警运行过程中的自动保护功能包括:运行实时监视;参数越限报警记录;事故顺序记录;故障状态显示记录;事故追忆及相关量记录。

1.3 控制与调节控制对象:水闸、水泵、低压电气设备等。

当控制方式切换到计算机控制为主方式时,集控中心值班人员通过主控站工控机人机接口对设备进行监控,主要有:自动完成泵闸启闭和开、停机;电气设备开关合/分操作;各种整定值和限值的设定;各种辅助设备的操作;各种信号处理;其他与业主商定的功能。

当泵组开、停机指令确认并下发后,计算机监控系统能自动推出相应机组的开、停机操作过程监视画面。

画面上反映操作全过程中所有重要步骤的实时状态、执行时间及执行情况,当操作受阻时及时提示受阻部位及受阻原因。

机组的开、停机操作允许开环单步运行和闭环自动运行。

计算机监控系统能自动识别在不同方式下的开、停机操作要求并作出响应。

当闸门启、闭指令确认并下发后,计算机监控系统能自动推出相应闸门启、闭操作过程监视画面。

泵站自动化监控系统的设计

泵站自动化监控系统的设计为更好地发挥水利泵站的综合利用效益,提高调度管理决策水平,建设泵站自动化监控系统是现代泵站建设的一项重要任务,结合工作经验,以抽黄提灌泵站为研究对象,完成泵站的自动化方案的研究与设计。

一、我国泵站监控系统现状目前,我国泵站在规模和数量上已接近或达到国际先进水平,但是自动化起步较晚,大多数泵站已服务近半个世纪,在发挥巨大作用的同时,由于工程质量、管理水平等方面所限,一定程度上落后于国外水平,具体表现在以下几方面:一是设备技术落后,无法满足自动化系统要求;二是维护工作量大;三是达不到实时控制要求;四是耗费人力,效率低、成本高。

二、泵站自动化监控系统设计1.设计原则。

(1)保持先进性与实用性。

保持系统在技术上的先进性,系统配置和设备选型符合计算机发展迅速的特点,充分利用计算机与自动化领域的先进技术,使系统达到当前的国内先进水平。

系统的操作界面要求完备并简洁友好,符合管理人员的操作习惯,并能提供实时、有效、准确的数据信息。

(2)保持可靠性与实时性。

在设计上着重考虑系统的可靠性与稳定性。

排水泵站在汛期起着关键作用,为了能够完成对泵站的实时监控的需要,系统必须保持高可靠性与稳定性,因此设计采用高可靠性、高性能、技术成熟的工业级产品部件,并使用成熟先进的技术,来保证MTTF(平均无故障时间)的长度。

(3)开放性与可扩展性。

设计具有开放的接口和灵活定制的功能,除此之外系统需要具备强大的扩展能力,可以很方便地挂接其他旧有系统和新开发的系统,并能与这些系统很好地融合,实现数据共享,适应功能的增加和规模的扩充。

(4)安全性要求。

由于系统设计需要远程监控且需要大量数据传输,网络安全与数据安全尤为重要。

设置防火墙,防止网络入侵攻击,对病毒实时监控报警,对数据进行加密处理尤为必要。

设置管理权限安全体系,防止数据泄密也是保证网络安全及数据安全的重要手段。

2.总体的设计。

首先建立新的泵站管控模式,按照“集中管理,分散控制”的原则设计实现三层控制体系,配备专用图像监测、远程控制、数据库管理、报表制作服务器。

一种新型污水泵站远程监控系统的设计与实现

一种新型污水泵站远程监控系统的设计与实现摘要:本文针对宁波市污水泵站改造工程,分析了当前泵站远程监控系统的现状,设计并实现基于VPN (虚拟专用网)的新型泵站监控系统, 简要介绍了系统的构成,举例说明了组态软件InTouch 的应用,同时阐述了变频调速的实现以及液位恒定的方法及其节能效果。

关键词:污水泵站;VPN网络;组态软件;变频调速;远程监控系统0 引言国内污水泵站日常运行及维护工作,一般采用人工巡视检查的办法,具有工作量大、效率低、反应慢的缺点,这种管理办法越来越不适应城市快速发展的要求。

另外,过多依靠人工操作也使泵站设备的使用效率低下,能耗水平很高。

因此,实现泵站远程监控,不仅对泵站的安全运行提供了强有力的保障,而且为泵站的节能增效与集中管理奠定了基础。

本文介绍一个基于先进的VPN网络(虚拟专用网)和成熟的InTouch软件的泵站计算机监控系统,叙述了系统的架构,并对InTouch 平台下的系统各功能模块的开发进行了研究,同时,探讨了在污水泵站采用变频调速的的意义、恒液位控制的方法及其节能效果。

1 工程背景为提高点多面广的泵站管理效率和控制水平,强化污水泵站的区域调度及全程调度,宁波市排水公司于2003年开始对泵站进行了自动化改造试点;于2006年实施了泵站远程监控系统一期工程,并设立了泵站监控中心;至2010年初已完成了泵站远程监控系统第四期工程的实施,共有28个泵站实现了自控系统改造,泵站设备运行信号、泵站视频监控信号在监控中心实时显示,同时,可在监控中心远程控制泵站内设备的运行,实现了泵站的自动化运行。

2010年底,泵站远程监控系统五期工程正式启动,新增18个污(雨)水泵站改造,它是前四期工程的延续,并与原系统进行无缝融合。

该污水泵站系统的建设目标是,建立一个国内外先进的集网络技术、图像远程监控技术、PLC 自动控制技术及计算机技术于一体的自动化系统,从而将宁波市排水泵站的自动化管理水平提升到新的高度。

射流泵参数优化设计与实现

射流泵参数优化设计与实现射流泵参数优化设计与实现卢刚,于东光。

胡义高成兀。

杜保才胜利油田有限公司孤岛采油厂,山东东营257231摘要为了提高射流泵,综合运行效率,开发了数优化系统;详细介绍了该系统的总体设计及实现过程,并对关键部分做了分析;阐述了该系统在孤岛油田推广以后的运行效果;该软件的编制采用了,+程序设计语言,效果直观,关键词喷射泵;泵效;参数优化;程序设计;数学模型射流泵井在正常生产过程中,由于对地层供液能力预测的不合理以及参数动力液操作压力喷嘴喉管尺寸等应用不匹配,常影响射流泵的高效运行。

因此,笔者开发了参数优化处理软件,进行射流泵井参数的初始化以及调配,以期提高射流栗井运行效率1系统设计与实现射流泵高效运于的个3主要指标就是质试比质量比足指射流泵在正常生产过积1中,产液量与动力液注入量的比值,它与地14供液能力折算动液面喷嘴喉管配合尺寸动力液注入压力有。

作接最大质试比值。

此时,动力液注入量达到最小,地以产出液达到最人,射流泵运经济,合理1.1输入设计输入设计,即参数优化设计的数据录入包括目前射流泵正常生产时的喷嘴喉管尺寸,产液量及动力液用量;油井正常生产的产液量序列注个月,必须为同层位;油井投射流栗前正常生产的折算动液面;动力液注入系统的地面注入玉力值1.2油井供液能力预测设计线性建模颊型1为观测向量本系统产量序列;1为剩余向量由测量误差组成运用最小乘无偏估计原理1及使加权残差平方和为最小估计量的方法23求式1中义的最佳估计量非线性建椟模型向量对应个方程此模型的求解分2步进行首先将模型线性化,模型线性化是用模型的泰勒级数线性近似式代替非线性函数尸来完成的这种线朴近似式按解向量的起始近式仇尤和观测量的观测值所确定的点展开然巧按线性模型求解1.3参数优化根据胜利石油管理局企业标准6151以称标准〉〉把参数的优化过程分3步进行。

1332122作者简介卢刚1974,男,1997年大学毕业,主要从事油工程的生产和管理工作。

用于气动式脉冲液体射流泵的液位控制测量系统和方法[发明专利]

![用于气动式脉冲液体射流泵的液位控制测量系统和方法[发明专利]](https://img.taocdn.com/s3/m/29af60044afe04a1b171dec9.png)

专利名称:用于气动式脉冲液体射流泵的液位控制测量系统和方法

专利类型:发明专利

发明人:徐聪,景山,吴秋林

申请号:CN200710121485.X

申请日:20070907

公开号:CN101114176A

公开日:

20080130

专利内容由知识产权出版社提供

摘要:用于气动式脉冲液体射流泵的液位控制测量系统和方法,该系统包括活塞筒,高位、低位液位限测控管,低位、高位压差传感器,D/A转换器,数据收集系统以及用户终端工作站。

当低位液位限测控管和活塞筒间的压差信号产生“V”型阶跃时,判断低位液位限到达;当高位液位限测控管和活塞筒间的压差信号产生由零开始的阶跃信号时,判断高位液位限到达;根据低位液位限测控管和活塞筒间的压差信号计算活塞筒内实际的液位高度。

本发明的液位控制测量系统,无机械可动部件,可实现远程控制,可很好地满足气动式脉冲液体射流泵中的活塞筒高低液位限的控制要求,因此可在危险环境下充分减少维修需求,以保证维修、操作人员的人身安全。

申请人:清华大学

地址:100084 北京市100084信箱82分箱清华大学专利办公室

国籍:CN

更多信息请下载全文后查看。

高压脉冲水射流可控主动震源超前探测设备及使用方法的制作技术

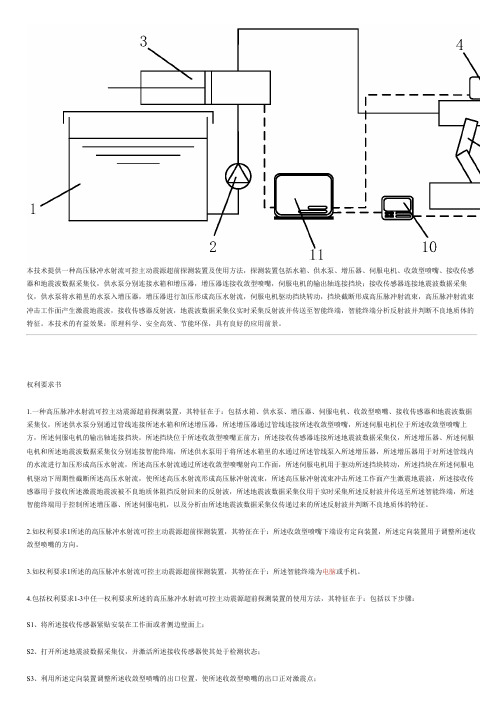

本技术提供一种高压脉冲水射流可控主动震源超前探测装置及使用方法,探测装置包括水箱、供水泵、增压器、伺服电机、收敛型喷嘴、接收传感器和地震波数据采集仪,供水泵分别连接水箱和增压器,增压器连接收敛型喷嘴,伺服电机的输出轴连接挡块;接收传感器连接地震波数据采集仪,供水泵将水箱里的水泵入增压器,增压器进行加压形成高压水射流,伺服电机驱动挡块转动,挡块截断形成高压脉冲射流束,高压脉冲射流束冲击工作面产生激震地震波,接收传感器反射波,地震波数据采集仪实时采集反射波并传送至智能终端,智能终端分析反射波并判断不良地质体的特征。

本技术的有益效果:原理科学、安全高效、节能环保,具有良好的应用前景。

权利要求书1.一种高压脉冲水射流可控主动震源超前探测装置,其特征在于:包括水箱、供水泵、增压器、伺服电机、收敛型喷嘴、接收传感器和地震波数据采集仪,所述供水泵分别通过管线连接所述水箱和所述增压器,所述增压器通过管线连接所述收敛型喷嘴,所述伺服电机位于所述收敛型喷嘴上方,所述伺服电机的输出轴连接挡块,所述挡块位于所述收敛型喷嘴正前方;所述接收传感器连接所述地震波数据采集仪,所述增压器、所述伺服电机和所述地震波数据采集仪分别连接智能终端,所述供水泵用于将所述水箱里的水通过所述管线泵入所述增压器,所述增压器用于对所述管线内的水流进行加压形成高压水射流,所述高压水射流通过所述收敛型喷嘴射向工作面,所述伺服电机用于驱动所述挡块转动,所述挡块在所述伺服电机驱动下周期性截断所述高压水射流,使所述高压水射流形成高压脉冲射流束,所述高压脉冲射流束冲击所述工作面产生激震地震波,所述接收传感器用于接收所述激震地震波被不良地质体阻挡反射回来的反射波,所述地震波数据采集仪用于实时采集所述反射波并传送至所述智能终端,所述智能终端用于控制所述增压器、所述伺服电机,以及分析由所述地震波数据采集仪传递过来的所述反射波并判断不良地质体的特征。

2.如权利要求1所述的高压脉冲水射流可控主动震源超前探测装置,其特征在于:所述收敛型喷嘴下端设有定向装置,所述定向装置用于调整所述收敛型喷嘴的方向。

矿井主排水泵远程自动监控系统的设计及应用

矿井主排水泵远程自动监控系统的设计及应用摘要:煤矿排水监控系统适用于煤矿井下,可对矿井排水系统进行集中监测和控制,并能接入全矿井综合自动化系统。

该系统以工业控制计算机或防爆PLC 为控制核心,通过各种先进可靠的传感器、保护装置、电动执行器等监测煤矿井下排水系统各设备的工作状态、实现井下水泵排水系统的自动控制,使水泵排水系统安全可靠、节能高效、经济合理地运行,从而实现了减人增效、安全生产的目的。

关键词:主排水泵;自动监控;原理;设计原则1概述国家能源集团国神公司准东二矿中央水泵房主排水系统自动化改造。

改造包括手动闸阀更换电动闸阀、手动球阀更换电动球阀、取消原有喂水泵更改为采用真空泵抽真空+采用ZPBG型射流泵方式;增加PLC集中控制柜、嵌入式控制箱、各种传感器安装调试,实现中央水泵房主排水系统无人值守。

2 自动监控系统的要求建设基于压力、液位、流量、温度等监测传感器和电动阀的智能排水系统,实现主排水系统设备的智能运行,智能排水系统可按照水量实现排水用电自动削峰填谷,智能优化排水方式,实现能耗自评估和故障自诊断,具备智能报警、智能统计分析排水量等功能。

水泵房设备运行实现在线监控,自动、手动控制水泵的启停及闸阀的开、关,并具有自诊断功能。

水泵房具备自动防灭火功能。

具备设备集中润滑、多水平阶梯式联合排水监控、管网监测、离散排水点监控等功能3 设计原理以PLC控制为核心,实现水泵房各种配套设备远程集控监控。

通过采用各种数学模型及各种运算规则进行数据处理,实现站内各台排水泵的自动控制、远程控制以及根据水仓水位的高低或井下用电负荷的高、低峰和供电部门所规定的平段、谷段、峰段供电电价时间段、水泵累计运行时间及轮换次序等因素,合理调度水泵,自动准确发出启、停水泵的命令,控制水泵运行。

4设计原则4.1先进性以促进工作安全发展为指导原则,确保系统成熟稳定的同时放眼未来迎合发展。

4.2兼容性系统平台为开放式、标准化平台,满足现在,未来子系统的接入。

基于无线射频技术的水泵监测系统的设计

过程中的实时数据,对数据进行处理和保存,再通过泵房外的网络传输至远程服务端,从而实现远程控制,一旦发现水泵运行中有异常,能够及时进行干预终止水泵的工作。

1.水泵监测系统的体系结构水泵监测系统管理系统简称RFPMS,能够采用RFID 技术对水泵进行实时监控,当水泵出现问题的时候能够保护水泵自身进行保护。

RFPMS系统是基于物联网的概念来实现的,和传统的互联网技术不同的是,物联网能通过终端设备感知物理世界,提供应用业务,物联网技术已经超越了传统互联网络的范畴,它是一个信息化系统,一个以数据为核心的多业务融合的现代化系统。

我们根据物联网本质及其在应用方面的特点,将本系统分为三个层次,从高到低的层次依次为应用服务、网络传输以及感知互动,如图1所示。

感知层的功能是完成数据采集、实时通信以及信息处理等。

感知层利用传感设备来获取数据信息,本文所述的水泵RFID(无线射频)保护板属于感知层,电流、电压、温度等数据的采集都通过这个设备来实现,保护板能够有效避免1网络层的作用是把数据传输到应用层,作为网络层设备,阅读器是介于应用层与感知层之间的,起到承上启下中专数据的作用,阅读器的主要功能包括:(1)唤醒水泵的保护板实现数据通信;(2)将水泵运行时的数据发送给服务器。

组成阅读器的模块有三个,网络通信、低频唤醒和通信(RF)模块。

应用层的作用是结合行业系统与物联网从而实现物物相连且应用。

作为应用服务层而言,它的主要功能是采集底层的数据从而建立能够对数据实时更新的资源库,该资源库可以作为各项业务数据基础。

其功能是由服务端程序软件来实现的,包括三个部分:数据库,监测软件,侦听软件。

侦听软件可以通过网络来取得水泵实时的状态信息数据,至于水泵工作的状态则由监测软件来承担。

系统采用的是B/S 模式,该模式完全不需要安装专门软件,只需要一台电脑接入网络即可使用。

2.水泵RFID保护板保护板在设计的时候需要考虑到以下情况,当水泵的参20 | 电子制作 2017年11月实验研究数如电压电流、水位、温度等出现异常时,水泵必须立即停止运行以避免造成安全事故,所以水泵保护板在设计时必须考虑到水泵运行的安全性。

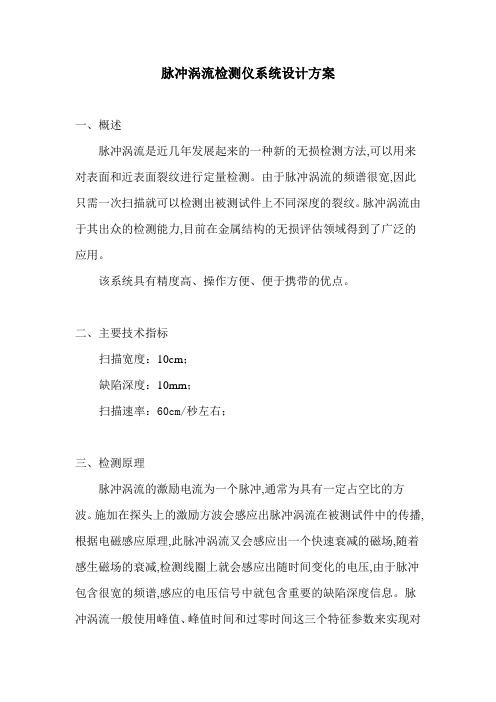

脉冲涡流检测仪系统设计方案

脉冲涡流检测仪系统设计方案一、概述脉冲涡流是近几年发展起来的一种新的无损检测方法,可以用来对表面和近表面裂纹进行定量检测。

由于脉冲涡流的频谱很宽,因此只需一次扫描就可以检测出被测试件上不同深度的裂纹。

脉冲涡流由于其出众的检测能力,目前在金属结构的无损评估领域得到了广泛的应用。

该系统具有精度高、操作方便、便于携带的优点。

二、主要技术指标扫描宽度:10cm;缺陷深度:10mm;扫描速率:60cm/秒左右;三、检测原理脉冲涡流的激励电流为一个脉冲,通常为具有一定占空比的方波。

施加在探头上的激励方波会感应出脉冲涡流在被测试件中的传播,根据电磁感应原理,此脉冲涡流又会感应出一个快速衰减的磁场,随着感生磁场的衰减,检测线圈上就会感应出随时间变化的电压,由于脉冲包含很宽的频谱,感应的电压信号中就包含重要的缺陷深度信息。

脉冲涡流一般使用峰值、峰值时间和过零时间这三个特征参数来实现对裂纹的定量检测,其时域波形及典型特征参数如图1 所示。

图1图1 中峰值是指脉冲涡流时域瞬态波形的最大值,峰值时间是指从脉冲的上升沿激励开始到脉冲涡流感应信号达到峰值点的时间间隔,过零时间是指从脉冲的上升沿激励开始到脉冲涡流感应信号过零点的时间间隔。

由于峰值扫描波形的极大值与极小值之间的时间间隔随裂纹长度的变化而变化,时域瞬态波形的过零时间随裂纹深度的变化而变化,基于以上原理就可以得到裂纹长度和深度的定量信息。

四、总体设计1.功能设计测量结构表面缺陷的长度和深度。

2.系统组成该系统主要由脉冲涡流探头、激励电路、感应信号处理电路、信号DSP计算机分析和LCD图象显示组成。

系统框图如图2所示。

图23.系统设计(1)脉冲发生电路脉冲发生电路采用脉冲信号发生技术来产生激励脉冲。

由NE555模块产生方波信号,经过集成功率放大器后驱动激励线圈。

(2)感应信号处理电路从感应线圈得到的信号经过带通滤波器进行滤波,然后由放大器放大,传输到DSP信号处理器。

城市排水泵站远程监控系统的建立及技术探讨

城市排水泵站远程监控系统的建立及技术探讨摘要:针对目前城市排水泵站自动化程度低级管理落后的现状,本文探讨了远程监控系统建立的技术措施,阐述了城市泵站监控中心设计,监控中心和各泵站通信,开发工具及监控软件设计等技术及要求,并简要分析泵站远程监控系统的效益。

关键词:排水工程,城市泵站,自动控制,监控系统,通讯技术引言几十年来,国家投入巨资,沿各大流域及其它主要河流、湖泊,修建了堤防、涵闸和泵站;在山区和丘陵地区兴建拦洪、发电和灌溉工程;在无自流条件的易涝和干旱地区,兴建泵站除涝抗旱。

随着机电灌排事业的发展,特别是大型泵站的建设,在太湖、洞庭湖、东北平原、江汉平原、珠江三角洲、苏北里下河、杭嘉湖平原及渤海周边等地区,形成了大面积旱涝保收、稳产高产的农业生产基地,多数地区已成为我国重要的商品粮棉基地。

西北等干旱缺水地区还建成了一批高扬程提灌工程,如甘肃景泰川、陕西东雷、宁夏固海、山西尊村等大型扬黄泵站的建设,从根本上改变了荒滩旱塬地区的干旱、低产、贫困面貌,促进了当地经济发展和人民生活水平的提高。

我国泵站建设的特点是发展速度快、类型多、规模大、范围广。

已建成的大面积灌排泵站地区有长江三角洲、洞庭湖地区、江汉平原、珠江三角洲、东北三江平原及西北的高原灌区等。

在我国大型泵站比较集中的省份,已初步形成了以大型泵站为骨干,中型泵站为主体,小型泵站为补充的灌溉、排涝工程体系。

泵站工程是水利工程的重要组成部分,是保护和发展粮食生产的关键,在解决洪涝灾害、干旱缺水、水环境恶化当今三大水资源问题中起着其它水利工程不可替代的作用。

特别是大型泵站承担着区域性的除涝、灌溉、调水和供水的重任,在我国国民经济可持续发展和全面服务于小康社会的建设中,占有非常重要的地位。

作为市政设施的重要部分,城市排水泵站有其自身的特点,其运行和管理方式也叫特别。

排水泵站一般分布在靠近城区的河道附近。

已建成的泵站内多采用水位标尺测量水位,站内配备值班人员。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

脉冲射流泵监测监控系统的设计与实现The Design and Implementation of the Monitoring System of Pulse Jet Pump黎文安武汉水利电力大学电力工程系,430072 武汉【摘要】本文详细介绍了利用V isual Basic 6.0和数据采集卡PCL—813B以及数字I/O卡PCL—724设计脉冲射流泵的监测监控系统的方法。

文中给出了数据采集和数字输出(输出控制命令)的详细程序代码。

此外,还详细介绍了采用.mdb数据库记录和管理数据的方法,同时也给出了相应的程序代码。

关键词:脉冲射流泵监测监控程序设计1.引言脉冲射流泵因其无运动部件、无需维护而广泛应用于核工业、化学工业、石油工业等行业的有毒和有人身危险的场所。

正是因为它没有运动部件,所以它必须在气压的推动下工作,设计一个性能稳定、操作方便、界面友好、能记录各种所需数据的脉冲射流监测监控系统,不仅能给脉冲射流泵的实验与研究带来方便,而且能使脉冲射流泵的工作性能更加稳定可靠。

2.Visual Basic 6.0的特点V isual Basic 6.0是Microsoft公司最新推出的32位Windows开发工具,它集中了许多技术,包括可视化的开发环境、数据库以及编程器的技术。

而且,Visual Basic 6.0还支持DDE 和OLE,可以很方便地与其它Windows应用程序通信。

在程序设计上,V isual Basic 6.0具有事件驱动特性。

另外,Visual Basic 6.0还提供一种高级出错处理技术,以防止最终毁坏应用程序。

Visual Basic 6.0既支持对数据库地访问,又支持网络编程和Internet编程。

V isual Basic 6.0非常适合于开发监测监控系统。

V isual Basic不仅仅是一种语言,而且是一个集应用程序开发、测试和纠错等功能于一体的集成式开发环境。

Visual Basic 6.0具有艺术性的智能化开发环境,可以帮助用户毫不费力地编写代码。

Visual Basic 6.0的快速提示与帮助使用户不必记忆成千上万的属性和方法。

Visual Basic 6.0采用拖放式编辑,使编程效率显著提高。

Visual Basic 6.0中包含本地代码编译器,可以用很高速度创建基于Windows98和Windows NT4.0的应用程序。

V isual Basic 6.0可以生成“盘式”目录安装文件,这样便能方便的制作发行盘。

3.硬件的选择为完成对流体压力和流量的监测,我们选择了研华的PCL—813B数据采集卡。

该卡具有12位的采样分辨率、25kHz的A/D转换速度、32个模拟量输入通道、±5V和0~10V 可编程的电压量输入范围。

在传感器的配合下,用于压力和流量的采集非常理想。

对于压力阀(控制压力喷射器)和真空阀(控制真空喷射器)的控制,我们选择了研华PCL—724数字I/O 卡,该卡有24位I/O通道。

对于流体方向的测量,我们做了一个简单的辅助电路。

由于我们的流量计采用的是中德合资上海光华·爱而美特仪器有限公司生产的IFM4080电磁流量计,该流量计给出的信号有两个:一个表示流量的大小,但不区分正负;另一个表示方向,但该输出端只输出一个接点,并没有电信号。

因此,我们做了如图一所示的辅助电路。

图一正/反流量测量辅助电路图一中B1、B⊥、B2是IFM4080电磁流量计的正/反向无源状态输出端。

12V直流电压源是外加辅助电源。

R1、R2是分压电阻,使输入到PCL—81B的电压信号在0~5V范围内。

4.程序设计该系统的程序主要包括数据采集程序设计、对阀的控制程序设计、对数据的记录与管理的程序设计、用户界面设计。

4.1 数据采集程序设计台湾研华公司的各种板卡都带有支持VB的DLL,我们在编程时,不需要直接对各板卡进行底层操作,而只需要利用DLL中的函数作诸如对设备进行初始化、通道选择、增益选择、数据读写、数字量输入输出等操作,便可完成数据采集与控制等工作。

下面给出相应的框图和程序代码。

图一数据采集框图4.1.1 PCL-813B初始化程序代码tt = DRV_GetAddress(devicelist(0))ErrCde = DRV_DeviceOpen(0, DeviceHandle)ptDevGetFeatures.buffer = DRV_GetAddress(lpDevFeatures)ErrCde = DRV_DeviceGetFeatures(DeviceHandle, ptDevGetFeatures)ptAIGetConfig.buffer = DRV_GetAddress(lpDEVCONFIG_AI)ErrCde = DRV_AIGetConfig(DeviceHandle, ptAIGetConfig)If (lpDEVCONFIG_ChanConfig = 0) ThentempNum = MaxAISiglChlElsetempNum = MaxAIDiffChlEnd If4.1.2 选择通道、增益、读取数据程序代码tempNum = 0 '选择输入范围,0表示+/-5V------AiCtrMode = 0lpAIConfig.DasChan = 0 '选择通道,0表示第0通道---lpAIConfig.DasGain = lpDevFeatures.glGainList(tempNum).usGainCdeErrCde = DRV_AIConfig(DeviceHandle, lpAIConfig)AiV olIn.chan = lpAIConfig.DasChanAiV olIn.gain = lpAIConfig.DasGainAiV olIn.TrigMode = AiCtrModeAiV olIn.voltage = DRV_GetAddress(voltage0)ErrCde = DRV_AIV oltageIn(DeviceHandle, AiV olIn)V1(0) = voltage04.1.3 采集间隔时间设置利用VB的时钟控件可以设置采样间隔时间,其最小间隔为1ms。

笔者在程序设计时将其做成能让用户自己输入任意采样间隔时间的模式。

先在数据采样窗体中创建一个时钟空间Timer1,再创建一个文本输入框Text1,最后在确定按钮的脚本中写出下写代码即可。

Sample_Timer=V al(Text1.Text)Timer1.Interval = Sample_Timer4.2 控制程序设计对于压力阀和真空阀的打开与关闭控制,我们采用了研华PCL—724数字I/O卡。

PCL—724有三个8—bit端口共24个数字I/O通道,每端口模拟8255 mode 0,但是提供了更大的驱动能力(24mA)。

对于PCL—724数字I/O卡的操作,也是先初始化,后进行读写操作。

下面给出相应的框图和程序代码。

4.2.1 PCL-724初始化程序代码tt = DRV_GetAddress(devicelist_2(0))ErrCde_2 = DRV_DeviceGetList(tt, MaxEntries, nOutEntries)ErrCde_2 = DRV_DeviceGetNumOfList(gnNumOfDevices)gnNumOfSubdevices = devicelist_2(0).nNumOfSubdevicesdwDeviceNum = devicelist_2(0).dwDeviceNumErrCde_2 = DRV_DeviceOpen(dwDeviceNum, DeviceHandle_2)ptDevGetFeatures_2.buffer = DRV_GetAddress(lpDevFeatures_2)ErrCde_2 = DRV_DeviceGetFeatures(DeviceHandle_2, ptDevGetFeatures_2)4.2.2通道选择、数字输出(输出控制命令) 程序代码lpDioPortMode_2.Port = 0 '第0端口lpDioPortMode_2.Dir = 1ErrCde_2 = DRV_DioSetPortMode(DeviceHandle_2, lpDioPortMode_2)lpDioWritePort_2.Port = lpDioPortMode_2.PortlpDioWritePort_2.Mask = 255lpDioWritePort_2.state = 1’关闭时向端口写”0”ErrCde_2 = DRV_DioWritePortByte(DeviceHandle_2, lpDioWritePort_2)4.2.3控制方式设计本程序将控制方式设计成手动和自动两种形式。

手动控制方式便于操作人员一次一次地通过鼠标打开或关闭压力阀与真空阀;自动控制方式可以让操作人员输入一定的开关时间之后进入自动控制状态。

4.3 数据管理程序设计本程序对数据的管理采取了数据库的方式,将要记录的数据全部存放在.mdb数据库中。

该数据库是Access数据库。

因此,可以利用Access阅读和修改数据库,并可在Access环境下创建各种图表和曲线。

本程序将创建数据库、打开数据库、关闭数据库都做成函数的形式,以便随时使用。

下面给出相应的框图和程序代码。

4.3.1 创建数据库图三数据库操作程序框图图二控制程序框图Public Sub funcDbBuild(ByV al valDate As String)Dim Db As DatabaseDim tb() As New TableDef '定义表名Dim i, j As IntegerDim msg As IntegerDim Fd() As New FieldDim Id As New IndexSet ws = Workspaces(0)ReDim Fd(1 To N) 'N为字段数ReDim tb(1 To 2)On Error GoTo dberrDBname = "c:\data\" & valDate & "." & "mdb"Set Db = ws.CreateDatabase(DBname, dbLangGeneral)For j = 1 To 2tb(j).Name = j '定义表名Next jFor j = 1 To 2For i = 1 To N 'N为字段数,增加字段时应修改次数和前面Fd的大小Fd(i).Name = Choose(i, "日期", "时间", "压力1", "压力2", "压力3", _"压力4", "压力5", "压力6", "压力7", "压力8", _"压力9", "压力10", "流量1", "方向1", "流量2", _"方向2", "流量3", "方向3")Fd(i).Type = Choose(i, dbText, dbText, dbSingle, dbSingle, dbSingle, _dbSingle, dbSingle, dbSingle, dbSingle, dbSingle, _dbSingle, dbSingle, dbSingle, dbSingle, dbInteger, _dbSingle, dbSingle, dbSingle)Fd(i).Size = Choose(i, 10, 10, 6, 6, 6, _6, 6, 6, 6, 6, _6, 6, 6, 6, 6, _6, 6, 6)tb(j).Fields.Append Fd(i) '为表添加域Set Fd(i) = NothingNext iDb.TableDefs.Append tb(j)Next jDb.CloseSet Db = NothingSet ws = NothingFor j = 1 To 2Set tb(j) = NothingNext jExit Subdberr:End Sub4.3.2 打开数据库Public Function funcDBOpen(ByV al m_Date As String, ByRef m_DB As Database, ByRef m_rs As Recordset, ByRef m_rs1 As Recordset)Dim i As IntegerDim thisWorkspace As WorkspaceDim sSQL As StringSet thisWorkspace = Workspaces(0)On Error GoTo EXIT_INITIALIZE:Set m_DB = thisWorkspace.OpenDatabase("c:\data\" & m_Date & ".mdb")Set m_rs = m_DB.OpenRecordset("1")Set m_rs1 = m_DB.OpenRecordset("2")Exit FunctionEXIT_INITIALIZE:Err_flag1 = "No database found"MsgBox "数据不存在!", vbOKOnly, "警告"End Function4.3.3 关闭数据库Public Function funcDBClose(ByRef m_DB As Database, ByRef m_rs As Recordset, ByRef m_rs1 As Recordset)If Not (m_rs Is Nothing) Thenm_rs.CloseEnd IfIf Not (m_rs1 Is Nothing) Thenm_rs1.CloseEnd IfSet m_DB = NothingSet m_rs = NothingSet m_rs1 = NothingEnd Function4.3.4 写数据库If Time >= CDate("00:00:00") And Time <= CDate("00:00:03") ThenvDate = CStr(Y ear(Date)) & "-" & CStr(Month(Date)) & "-" & CStr(Day(Date))funcDbBuild vDateElsen_date = CStr(Y ear(Date)) & "-" & CStr(Month(Date)) & "-" & CStr(Day(Date))funcDBOpen n_date, n_DB, n_Rs, n_Rs2n_Rs.AddNewn_Rs!日期= n_daten_Rs!时间= valTimen_Rs!压力1 = Format(V1(0), "#.000")…………n_Rs!流量1 = Format(V1(10), "#.000")…………n_Rs.Updaten_Rs2.AddNewn_Rs2!日期= n_daten_Rs2!时间= valTimen_Rs2!压力1 = Format(V1(0), "#.000")…………n_Rs2!流量1 = Format(V1(10), "#.000")…………n_Rs2.UpdatefuncDBClose n_DB, n_Rs, n_Rs2End If4.4 应该注意的问题在停止对压力阀和真空阀的开关控制时,或者是退出脉冲射流泵监测监控系统时,都必须先关闭阀,既向所有端口写状态“0”。