快速成型技术及其向产品化生产发展所面临的技术问题

快速成型技术的发展现状及其研究动向

金属铸锻焊技术Casting ・Forging ・WeldingHot Working Technology 2008,Vol.37,No.52008年3月快速成型(Rapid Prototyping 简称RP 技术是20世纪80年代中期发展起来的一种全新先进制造技术。

随着新技术、新材料,新工艺的不断发展,RP 技术逐渐发展成熟。

与传统制造方法不同,RP 是从零件的CAD 几何模型出发,通过软件分层离散和数控成型系统,用激光束或其他方法将材料堆积而形成实体零件。

由于它把复杂的三维制造转化为一系列二维制造的叠加,因而可以在不用模具和工具的条件下生成几乎任意复杂的零部件,极大地提高了生产效率和制造柔性。

由于RP 技术在制造产品过程中不会产生废弃物造成环境污染,所以也是一种绿色制造技术[1]。

1RP 技术的发展RP 制造是当今世界上发展最快的制造技术,该技术由最初的发展期步入成熟期,虽然其发展速度有所减缓,但近年来RP 新工艺、新装备仍是最活跃的领域。

RP 制造的主流工艺有:美国3DSYSTEM 的立体光刻(SLA,美国Helisys 的分层实体制造(LOM,德国ESO 的选择性激光烧结(SLS,美国Stratasys 的熔融堆积成形(FDM,美国MIT-Z 的三维打印(3-DP。

其中对RP 发展具有里程碑意义的3D SYSTEM 公司,已由最初的SLA-l 发展到最新SLA-5000System 、SLA-7000System ,Viper TM Pro SLA system ,目前SLA 的精度可以达到±25μm [2]。

我国RP 研究工作起步于20世纪90年代初,早期以技术引进为主,据报导,我国至今已有数十家企业或机构从国外引进RP 机器,加快了企业的新产品开发,取得了巨大的经济效益。

我国最早在RP 技术方面开展工作的高校有清华大学、西安交通大学、华中理工大学和北京隆源自动成形系统有限公司。

快速成型技术的现状和发展趋势

快速成型技术的现状和发展趋势快速成型技术(Rapid Prototyping Technology,RPT)是一种将设计文件快速转化为实体模型的技术。

它通过逐层堆叠材料的方式制造模型,相比传统的基于切割、拼接和加工的方法,具有快速、灵活和定制化的特点。

随着科技的不断发展和应用领域的扩大,快速成型技术也在不断创新和更新。

1.技术日臻成熟:快速成型技术经过多年的研发和实践,已经在各个领域有了广泛的应用,例如汽车制造、医疗器械、航空航天等。

技术的稳定性和可靠性得到了验证,成型精度和制造效率也有了很大提高。

2.多种成型技术:随着快速成型技术的发展,出现了许多不同的成型技术,包括光固化、喷墨、熔融沉积等。

每种技术都有自己的特点和适用范围,可以根据不同的需求选择合适的技术。

3.材料种类丰富:最初的快速成型技术只能使用一些特定的材料进行成型,如塑料、树脂等。

而现在,随着材料科学的进步,可以使用金属、陶瓷等多种材料进行快速成型,大大扩展了应用领域。

1.精度的提高:精度是快速成型技术的一个重要指标,未来的发展趋势是进一步提高成型的精度。

通过改进设备和材料,优化参数设置等方式,可以实现更加精细的成型,满足更高的需求。

2.成型速度的提升:虽然快速成型技术已经很快,但是在一些特定的应用场景下,速度还是有待提高。

未来的发展趋势是研发更加高效的成型设备和更快速的材料固化方式,以满足更加紧迫的需求。

3.结构复杂性的增加:快速成型技术的优势之一就是可以制造复杂结构的模型。

未来的发展趋势是进一步发展可以制造更加复杂的结构,如组织结构、微观结构等,以满足更多领域的需求。

4.材料种类的扩展:材料的种类对快速成型技术的应用范围有很大的影响。

未来的发展趋势是不断扩展可用材料的范围,如增加金属、陶瓷、生物材料等,以满足更广泛的应用需求。

总之,快速成型技术是一项具有广阔应用前景的技术,随着科技的不断发展和创新,将会在制造业、医疗、航空等领域发挥更为重要的作用。

快速成型技术及其向产品化生产发展所面临的技术问题

快速成型技术及其向产品化生产发展所面临的技术问题快速成型技术问世以来,已实现了相当大的市场,发展非常迅速。

人们对材料逐层添加法这种新的制造方法已逐步适应。

该技术通过与数控加工、铸造、金属冷喷涂、硅胶模等制造手段结合,已成为现代模型、模具和零件制造的强有力手段,在航空航天、汽车摩托车、家电等领域得到了广泛应用。

1快速成型技术的优点1)快速成型作为一种使设计概念可视化的重要手段,计算机辅助设计零件的实物模型可以在很短时间内被加工出来,从而可以很快对加工能力和设计结果进行评估。

2)由于快速成型技术是将复杂的三维型体转化为两维截面来解决,因此,它能制造任意复杂型体的高精度零件,而无须任何工装模具。

3)快速成型作为一种重要的制造技术,采用适当的材料,这种原型可以被用在后续生产操作中以获得最终产品。

4)快速成型操作可以应用于模具制造,可以快速、经济地获得模具。

5)产品制造过程几乎与零件的复杂性无关,可实现自由制造,这是传统制造方法无法比拟的。

2快速成型的基本原理基于材料累加原理的快速成型操作过程实际上是一层一层地离散制造零件。

为了形象化这种操作,可以想象一整条面包的结构是一片面包落在另一片面包之上一层层累积而成的。

快速成型有很多种工艺方法,但所有的快速成型工艺方法都是一层一层地制造零件,区别是制造每一层的方法和材料不同而已。

2. 1快速成型的一般工艺过程原理三维模型的构造在三维CAD设计软件(如P⑹E\UG\SolidWorks\SolidEdge 等)中获得描述该零件的CAD文件。

目前一般快速成型支持的文件输出格式为5TL模型,即对实体曲面近似处理,即所谓面型化仃essallation)处理,是用平面三角面片近似模型表面。

这样处理的优点是大大地简化了GAD模型的数据格式,从而便于后续的分层处理。

由于它在数据处理上较简单,而且与CAD系统无关,所以很快发展为快速成型制造领域中CAD系统与快速成型机之间数据交换的准标准,每个三角面片用4个数据项表示,即3个顶点坐标和法向矢量,而整个CAD模型就是这样一组矢量的集合。

第5章 快速成型技术的应用及发展趋势

5.1.6航空航天领域的应用类

1. SLA在航空航天领域的应用

航空航天中发动机上许多零部件都

是经过经济铸造来制造的,对于高精度

地木模制作,传统工艺成本极高,且制

作时间也很长。采用SLA工艺,可以直接

由CAD数字模型制作熔模铸造的母模,时

间和成本可以显著降低。数小时之内, 就可以由CAD数字模型得到成本较低、结 构又十分复杂的SLA快速原型母模。

图5-21 纳米晶陶瓷 快速成型工艺制作

的浴缸

Page 29

5.2.2快速成型技术的创新需求分析

1.生产成本过高 针对于大规模零件生产,快速成型制造所用的材料价格都过

于昂贵,这显著地提高了零部件制造的整体成本。过高的原材料 成本导致快速成型制造零部件的生产成本过高,也使得原材料费 用成为决定最终制品生产成本高的主要因素。

图5-3 高尔夫球头模 具级产品

5-4 基于SLS原型快速无模具铸造 Page 方7 法制作的产品

5.1.1快速模具制造 LOM原型用作功能构件或代替木模,能满足一定性能要求。若 采用LOM原型作为消失模,进行精密熔模铸造,则要求LOM原型再高 温灼烧时发气速度要小,发气量及残留灰分等也要求较低。此外, 采用LOM原型直接制作模具时,还要求其片层材料和粘结剂具有一 定的导热和导电等性能。

而且,目前快速成型制造的批量生产速度比较缓慢,导致及 其和厂房的折旧率较高。这样的生产速度只可满足小型产品的个 性化生产,但对于大多数应用领域来说,还需要提高现有的生产 效率俩满足商业化需求。

Page 30

5.2.2快速成型技术的创新需求分析

齐次,快速成型的生产能力受到机器尺寸的限制,特别是对于 粉末床工艺,还不能实现更加经济的批量化制造。因此,为了推进 快速成型在大型构件方面的应用,例如航空航天领域,还需要大幅 度提升设备的加工尺寸及批次处理能力。

快速成型与制造技术发展现状与趋势

形的要求。

另外,快速成型技术在⽛科⽅⾯也有⼴泛的应⽤。

制造领域如前所述,快速成型技术在制造领域应⽤最多,达到了67%,⼀⽅⾯显⽰出了RP技术在⽣产制造业独特的优势,另⼀⽅⾯也显⽰出了制造⾏业对新技术、新⼯艺的需求。

严格来说,⽬前RP 技术应⽤在制造领域中的⽅式并不是前⽂所定义的快速制造(RM),即并不是利⽤RP设备直接制造不经过再加⼯即可使⽤的制品。

通常RP技术在制造业的应⽤主要在产品试制和试验阶段(57%),⽐如功能检测和装配检测等。

同时,也有利⽤RP技术直接制造的例⼦。

波⾳公司建⽴了⼀整套的“定制⽣产(Production On Demand-POD)”⽣产流程,可以在很短时间内制造传统加⼯⽅法很难加⼯的航空航天⼯业中的导风管道。

RP技术的发展就⽬前RP技术的发展来说,其⽣产的制品在表⾯粗糙度、精度、可重复性和制品质量⽅⾯与传统制造⽅法均存在差距。

这也是现在RP技术发展的⼀个重要的⽅⾯。

现存的RP⼯艺以及⼯艺链条都必须经历⼀段发展以实现⼀个可靠、安全的技术,来达到⼯艺所要求的精度和质量。

上⽂提到的RP⼯艺都有⼏乎相同的精度(0.1-0.2mm/100mm)和粗糙度(Ra 5-20µm)和较低的可重复性。

进⼀步的改进应该从机械设计⽅⾯开始⼿,可以通过技术回馈系统来实现。

为了提⾼制品的质量,将出现RP⼯艺和传统⼯艺相结合的复合⼯艺设备。

在设备本⾝和材料⽅⾯,⽬前研究的主要⽅向⼤多集中于加⼯⽅法、加⼯设备、激光发⽣器和材料等⽅⾯,⽬的在于提⾼制品的强度、耐久性和精度,同时也⼒于提⾼⽣产制品的周期⽅⾯。

这些研究,终究会为快速成型到快速制造的过渡提供强⼤的动⼒。

快速成型技术经过20余年的发展⽬前已经在加⼯⽅法、材料等⽅⾯取得了研究⽅⾯的突破。

在市场推⼴⽅⾯,也取得了⼀定成绩。

但是就从快速成型(RP)到快速制造(RM)的过程来看,进展仍不理想。

在市场⽅⾯,2001年快速成型技术已经⽣产了近350万套模具和产品原型,并在此后以每年20%的速度稳定增长。

快速成型技术及其发展综述

计算机集成制造技术与系统——读书报告题目名称:专业班级:学号:学生姓名:指导老师快速成型技术及其发展摘要:快速成型技术兴起于20世纪80年代,是现代工业发展不可或缺的一个重要环节。

本文介绍了快速成型技术的产生、技术原理、工艺特点、设备特点等方面,同时简述快速成型技术在国内的发展历程。

关键词:快速成型烧结固化叠加发展服务1 快速成形技术的产生快速原型(Rapid Prototyping,RP)技术,又称快速成形技术,是当今世界上飞速发展的制造技术之一。

快速成形技术最早产生于二十世纪70年代末到80年代初,美国3M公司的阿伦赫伯特于1978年、日本的小玉秀男于1980年、美国UVP公司的查尔斯胡尔1982年和日本的丸谷洋二1983年,在不同的地点各自独立地提出了RP的概念,即用分层制造产生三维实体的思想。

查尔斯胡尔在UVP的继续支持下,完成了一个能自动建造零件的称之为Stereolithography Apparatus (SLA)的完整系统SLA-1,1986年该系统获得专利,这是RP发展的一个里程碑。

同年,查尔斯胡尔和UVP的股东们一起建立了3D System公司。

与此同时,其它的成形原理及相应的成形系统也相继开发成功。

1984年米歇尔法伊杰提出了薄材叠层(Laminated Object Manufacturing,以下简称LOM)的方法,并于1985年组建Helisys 公司,1992年推出第一台商业成形系统LOM-1015。

1986年,美国Texas大学的研究生戴考德提出了选择性激光烧结(Selective Laser Sintering,简称SLS)的思想,稍后组建了DTM 公司,于1992年开发了基于SLS的商业成形系统Sinterstation。

斯科特科瑞普在1988年提出了熔融成形(Fused Deposition Modeling,简称FDM)的思想,1992年开发了第一台商业机型3D-Modeler。

快速成型技术及其发展应用前景的研究报告

快速成型技术及其发展应用前景的研究报告简介快速成形(RapidPrototyping简称:RP)技术是20世纪80年代出现的新型技术,是面向设计(产品开发)的制造技术。

RP技术是基于离散、堆积成形原理的新型数字化成形技术。

它将CAD、CAM、计算机辅助控制(CNC)、精密伺服驱动和新材料等先进技术集成于一体,由CAD模型直接驱动的快速制造复杂形状三维物理实体技术的总称。

原理首先,采用CAD软件设计出所需零件的计算机三维曲面或实体模型(数字模型或称电子模型);然后根据工艺要求,按照一定的规则将该模型离散为一系列有序的单元,一般在Z向将其按一定厚度进行离散(习惯称为分层),把原来的三维电子模型变成一系列的二维层片;再根据每个层片的轮廓信息,进行工艺规划,选择合适加工参数,自动生成数控代码;最后,由成形机接受控制指令,按照这些指令,激光束选择性地固化一层的液态树脂(或切割一层纸、烧结一层塑或喷头选择性地向材料喷射粘结剂等)制造一系列层片,并自动将它们联接起来,得到一个三维物理实体。

然后对完成的三维产品进行必要的后处理,如深度固化、修磨、着色,使之达到原型或零件的要求。

这样就将一个物理实体复杂的三维加工离散成一系列层片的加工,大大降低了加工难度,并且成形过程的难度与待成形的物理实体形状和结构的复杂程度无关。

典型的快速成型工艺(1)光固化立体造型(SLA-StereolithographyApparatus)该技术以液态光敏树脂为原料,计算机控制下的紫外激光按预定零件各分层截而的轮廓为轨迹逐点扫描,使被扫描区的树脂薄层产生光聚合反应,从而形成零件的一个薄层截面。

当一层固化完毕,移动工作台,在原先固化的树脂表面再敷上一层新的液态树脂以便进行下一层扫描固化。

新固化的一层牢固地粘合在前一层上,如此重复至整个零件原型制造完毕。

SLA法是第一个投入商业应用的RP技术,其方法特点是精度高、表而质量好、原材料利用率接近100%,能制造形状特别复杂(如空心零件)、特别精细(如首饰等)的零件。

快速成型技术研究中的若干关键问题

补信息和反馈信息就可以完成误差控制,并且模块 化结构好, 算法简单稳定, 便于实现。

!"$

快速成型软件的开发 软件是快速成型系统的灵魂,其中最为关键的

是从三维 =4) 模型到快速成型接口的数据转换和 处理软件。 在快速成型发展的初期, 人们的注意力主 要集中在工艺本身, 而随着应用的不断深入, 软件处 理的精度和速度、软件对复杂模型的处理能力就成 为应用中的一个主要瓶颈。目前快速成型技术中软 件系统主要存在以下问题:数据转换模型对三维 所产生的 8*& 格式文件 =4) 模型的描述不够精确, 难免有少量的缺陷, 从而影响成型的精度和质量; 已 商品化的通用性软件价格较贵, 功能单一, 只能进行 模型显示、 加支撑、 错误检验与修正等中的一种或几 种功能, 而且也存在数据接口问题, 不易集成; 商品 化软件还不完善,不能满足当前快速成型技术对成 型速度、 成型精度和质量的要求; 各公司软件开发分 散, 无统一的数据接口; 随机携带的快速成型软件只 能完成一种工艺的数据处理和控制成型。 由 于 8*& 存 在 一 系 列 的 弊 端 , 因此, 有必要开 发出更合理、 更精确的快速成型高性能软件。 具体措 施有: 采用自适应性切片, 提高制作速度和减少阶梯 效应; 将 大 的 8*& 文 件 分 割 成 若 干 小 文 件 ; 直接通 过 =4) 原始模型获取切片层信息, 减少三角形分割 引起的拟合误差, 并可避免由于 8*& 文件产生的弊 端, 提高快速成型精度等。

0 / 4 ( -

$

!"#

快速成型作为一种高新制造技术,在其诞生的

十几年来获得了飞速发展,但任何新产品都有一个 逐渐完善与发展的过程。 因此, 快速成型技术必将在 现在的基础上扬长避短, 不断开发出新的成型工艺、 成形材料及智能化相关技术,现有工艺也必将朝着 精密化、 高精度、 低成本、 标准化方向发展, 并应以能 直接生产半功能性、 功能性零件为目标。

快速成型技术现状与行业发展趋势

快速成型技术现状与行业发展趋势快速成型技术(Rapid Prototyping)是一种通过逐层添加材料构建三维实体模型的技术,也被称为三维打印技术。

不仅可以用于产品原型的制作,还可以应用于医学、建筑、艺术等多个领域。

快速成型技术的发展对于加速产品开发、提高设计效率和降低生产成本具有重要意义。

目前,快速成型技术已经成为制造业领域的重要技术之一,并呈现出以下的现状和发展趋势。

1. 技术不断创新:快速成型技术一直在不断创新和发展。

除了传统的层积累积(Stereolithography,SLA)、选择性激光烧结(Selective Laser Sintering,SLS)、三维打印(3D Printing)等技术之外,还有新的技术涌现,如聚合光束制造(Polymer Jetting)、电子束熔化(Electron Beam Melting,EBM)等。

这些新技术在速度、成品质量、材料适用范围等方面都有所提升。

2.应用领域不断扩大:快速成型技术开始应用于更多的领域。

除了常见的汽车、航空航天、电子产品等制造业领域,还涉及到医疗、教育、文化创意等多个领域。

医疗方面,快速成型技术可以用于制作适配性假肢、手术模拟器等。

教育方面,可以用于制作教学模型,提高教学效果。

文化创意方面,可以实现艺术品、建筑模型等的快速制作。

3.材料种类丰富:随着技术的发展,快速成型技术所应用的材料种类越来越丰富。

除了传统的塑料材料,还有金属、陶瓷等材料可以用于快速成型技术。

这使得快速成型技术的适用范围更广,可以实现更多的应用。

1.加快制造速度:快速成型技术的一个重要发展趋势是加快制造速度。

传统的快速成型技术需要较长的时间来完成一个实体模型的制作,限制了其在制造业中的应用。

因此,通过改进设备和工艺,加快制造速度是一个重要的发展方向。

2.提高成品质量:成品质量是快速成型技术发展的一个重要方向。

目前,由于制造过程中的一些技术限制,快速成型技术所制作的成品的表面质量和精度有一定的局限性。

快速成型发展存在的问题

快速成型发展存在的问题湖南华曙高科专业人员分析中国是世界制造业的大国,今天在制造业日趋国际化的状况下,所以缩短产品研发周期和减少开发新产品投资风险,节约成本,成为企业赖以生存的关键,导致快速成型、快速模型、快速制造技术将会得到进一步发展。

但是,快速成型技术在研究中也存在着相关问题。

1)材料问题:目前快速成型技术中成型材料的成型性能不太理想,成型件的物理性能不能满足功能性和半功能性零件的要求。

一般快速成型材料费用比较高,从而造成成本偏高。

2)高昂的设备价格目前快速成型设备的价格较贵,限制了快速成型技术的推广应用。

3) 功能单一快速成型机的成型系统一般都只能进行一种工艺成型,而且大多数只能用一种或少数几种材料成型4)成型精度和质量问题由于快速成型的工艺还是不很完善。

所以为提高成型件的精度和表面质量必须改进成型工艺和快速成型软件。

5)应用问题虽然快速成型技术在各个领域都得到了应用和取得了一定的成就,但大多仅作为原型件进行新产品开发及功能测试等,如何生产出能直接使用的零件是快速成型技术面临的一个重要问题。

随着快速成型技术的进一步推广应用,直接零件制造是快速成型技术发展的必然趋势。

6)软件问题随着快速成型技术的发展其软件问题越来越突出,软件问题已成为快速成型技术发展的关键问题。

快速成型技术软件系统存在的问题:1)快速成型软件大多是随机安装,无法进行二次开发。

2)各公司的软件都是自行开发,没有统一的数据接口。

3)随机携带的快速成型软件都只能完成一种工艺的数据处理和控制成型。

4)已商品化的通用性软件价格较贵,功能单一,只能进行模型显示、加支撑、错误检验与修正等中的一种或几种功能,而且也存在数据接口问题,不易集成。

5)商品化的软件还不完善不能满足当前快速成型技术对成型速度、成型精度和质量的要求。

6)当前的数据转换模型缺陷较多,对CAD模型的描述不够精确,从而影响了快速成型的成型精度和质量。

本文由湖南华曙高科手板模型小编整理完成!。

快速成型技术的材料研究与性能优化

快速成型技术的材料研究与性能优化快速成型技术成为了制造业的重要组成部分,其优点在于生产时间短、精度高、人力投入少等等。

其中,材料研究和性能优化是重中之重。

一、快速成型技术涉及到的材料种类快速成型技术使用的材料很多,如塑料、金属、陶瓷等等。

其中,金属材料是最常见的一种,常用的有不锈钢、钛合金、铝合金等。

这些材料都有不同的特点和优势,适应于不同的生产需求。

二、材料性能优化的必要性虽然快速成型技术的优点很多,但也存在许多问题。

例如,材料性能可能不太理想,精度误差有时候过大等等。

所以,材料性能的优化显得非常必要。

三、如何进行材料性能优化(1)物理学特性研究首先,我们需要了解这些材料的物理特性,比如硬度、强度、延展性等等。

只有这样,才能更好地确定材料在生产过程中出现的问题,以及如何解决这些问题。

(2)材料改性另外,可以通过改性来优化材料性能。

例如,添加一些成分可以增加材料的硬度和强度。

同时,也可以调整材料的化学特性,使其更加适合生产需要。

(3)生产过程控制除此之外,生产过程控制也是非常重要的,可以通过优化生产流程来提高材料性能和生产效率。

比如,控制温度、降低氧化等等。

四、未来的快速成型技术材料研究方向未来,快速成型技术的材料研究方向包括但不限于以下三个方面:(1)金属材料研究目前使用最为广泛的是金属材料,但这些材料的强度和韧性存在一定的局限性。

未来的研究方向应该是通过改性和合金技术研究,使这些材料更加适合高负荷的生产工作。

(2)可再生材料研究这种材料具有低碳排放、低环境污染等特点,未来可能成为优先研发的对象。

但这些材料还需要更多的科研投入,才能够使用在高精度的快速成型技术中。

(3)材料仿生研究将生物材料的优点融入到快速成型技术中,可以实现更为高效、精准和可持续的制造。

这种生物仿生涉及到多种材料的研究,非常具有挑战性和前景。

总之,快速成型技术是未来制造业的发展方向,而材料研究和性能优化则是快速成型技术必须要进行的领域。

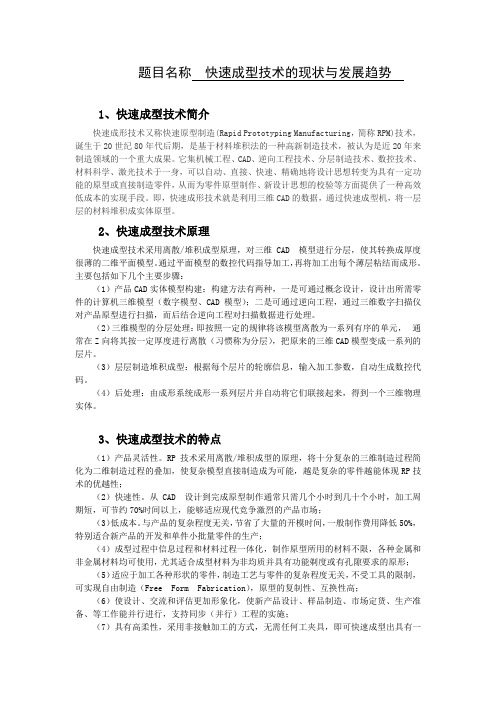

快速成型技术的现状与发展趋势

题目名称快速成型技术的现状与发展趋势1、快速成型技术简介快速成形技术又称快速原型制造(Rapid Prototyping Manufacturing,简称RPM)技术,诞生于20世纪80年代后期,是基于材料堆积法的一种高新制造技术,被认为是近20年来制造领域的一个重大成果。

它集机械工程、CAD、逆向工程技术、分层制造技术、数控技术、材料科学、激光技术于一身,可以自动、直接、快速、精确地将设计思想转变为具有一定功能的原型或直接制造零件,从而为零件原型制作、新设计思想的校验等方面提供了一种高效低成本的实现手段。

即,快速成形技术就是利用三维CAD的数据,通过快速成型机,将一层层的材料堆积成实体原型。

2、快速成型技术原理快速成型技术采用离散/堆积成型原理,对三维CAD 模型进行分层,使其转换成厚度很薄的二维平面模型。

通过平面模型的数控代码指导加工,再将加工出每个薄层粘结而成形。

主要包括如下几个主要步骤:(1)产品CAD实体模型构建:构建方法有两种,一是可通过概念设计,设计出所需零件的计算机三维模型(数字模型、CAD模型);二是可通过逆向工程,通过三维数字扫描仪对产品原型进行扫描,而后结合逆向工程对扫描数据进行处理。

(2)三维模型的分层处理:即按照一定的规律将该模型离散为一系列有序的单元,通常在Z向将其按一定厚度进行离散(习惯称为分层),把原来的三维CAD模型变成一系列的层片。

(3)层层制造堆积成型:根据每个层片的轮廓信息,输入加工参数,自动生成数控代码。

(4)后处理:由成形系统成形一系列层片并自动将它们联接起来,得到一个三维物理实体。

3、快速成型技术的特点(1)产品灵活性。

RP技术采用离散/堆积成型的原理,将十分复杂的三维制造过程简化为二维制造过程的叠加,使复杂模型直接制造成为可能,越是复杂的零件越能体现RP技术的优越性;(2)快速性。

从CAD 设计到完成原型制作通常只需几个小时到几十个小时,加工周期短,可节约70%时间以上,能够适应现代竞争激烈的产品市场;(3)低成本。

快速成型技术的发展及关键技术

摘要成形材料的开发应用,可提升成形质量、拓宽原型应用的领域、开发新的成形工艺.软件是快速成形技术的灵魂,第三方软件介入是当前快速成形技术软件开发的一个明显趋势。

基于快速成形思想的各种新的工艺方法、研究与工艺装备开发,以及桌面化设备和功能原型成形设备的开发,是新的快速成形设备研制的两大趋势。

关键词快速成形,成形材料,软件技术,工艺装备Abstract By developing and applying material off orming or shaping, forming quality can be promoted, prototype appli-cation canbe broadened, and new RP process can be developed。

Softwareis the core of rapid prot otyping technology. Thefield of rapid prototyping technology where commercial software involved is an obvious trend of softwaretechnique developmentat present。

The research on various new technological methodand t echnological equipment based on the principleo frapidprototyping as well as the development of desktop equipment and functionalizingequipment, are two R& D big trends in developingnew RP equipment.Keywords rapid prototyping, forming material, softwaretechnique, process equipment引言快速成形制造(RPM)是20世纪80年代末、90年代初由美国开发的高新制造技术,其重要意义可与数控(CNC)技术相比.该技术采用材料累加的新成形原理,直接通过CAD数据制成三维实体模型。

文献检索报告模板

《文献检索》课程报告学号姓名成绩备注快速成型技术研究现状组长0703040131 xx组员0703040132 xx任课教师:xx完成日期:二〇一一年四月十五日目录(5分)第一部分:课题小组成员的分工 (3)第二部分:检索策略部分 (4)1 课题分析 (4)2 制定检索策略 (4)2.1 选择检索工具 (4)2.2 选择检索词 (5)2.3 拟定检索式 (5)3 检索步骤及检索结果 (5)3.1 谷歌搜索引擎 (5)3.2 超星电子图书 (6)3.3 中国期刊全文数据库(CNKI) (7)3.4 中文科技期刊数据库(VIP) (13)3.5 万方数字化期刊全文数据库 (15)3.6 国家知识产权局专利数据库 (15)4 检索效果评价 (17)4.1检索词的选择 (17)第三部分:论文正文 (19)快速成型技术研究现状 (19)引言 (19)1 快速成型技术的发展现状 (20)1.1 快速成型技术在国外的发展 (20)1.2快速成型在国内的发展 (20)2 快速成型技术的特点 (21)2.1 快速成型技术定义 (21)2.2 光固化成形与其特点 (22)2.3 分层实体制造与其特点 (22)2.4 选择性激光烧结与其特点 (22)2.5 熔融沉积成形与其特点 (23)3 快速成型技术应用现状 (23)3.1 快速原型制造 (23)3.2 快速模具制造 (23)3.3 快速铸造 (24)4 结束语 (24)5 参考文献 (24)第四部分:附件 (25)第一部分:课题小组成员的分工(总5分)时间进度姓名学号课题内分工课题组成员及分工情况(课题组成员不得超过4人)第二部分:检索策略部分(总分60分)1 课题分析当今时代,制造业市场需求不断向多样化、高质量、低成本、高科技的方向发展,一方面表现为消费者兴趣的短时效和消费者需求日益个性化和多元化;另一方面则是区域性、国际市场壁垒的淡化,要求制造业的厂商必须着眼于全球市场的激烈竞争。

快速成型论文

快速成型技术的应用现状与发展趋势整理:高关胜机械1011班 2010118501124摘要:快速成型(RP)技术是一种结合计算机、数控、机械、激光和材料技术于一体的先进制造技术。

本文论述了快速成型技术的应用领域及发展和现状。

阐述了快速成型技术在国内国外的发展趋势及快速成型技术的未来发展方向。

关键字:快速成型、技术、应用、发展趋势引言:快速成型技术是一种快速而又精确地工艺技术,随着经济的迅猛发展与市场的激烈竞争,各国制造业不仅致力于扩大生产规模、降低生产成本、提高产品质量,而且还将注意力逐渐放在快速开发新品种以及加快市场的响应速度上。

快速成型技术可以加工形状复杂尺寸精度要求高的各种零件,在产品设计和制造领域应用快速成型技术,能显著地缩短产品投放市场的周期,降低成本,提高质量,增大企业的竞争能力,随着科技技术的不断高速发展,人们的生活也在随着快速的更替,一个产品可能今天才投入市场,过不了一段时间就被淘汰了,对同一个产品消费者越来越追求个性化,主体化,多样化。

这些都要求产品的设计者和生产者拥有一个快速,多样化的能力来满足消费者的要求。

一个产品从设计到出产是一个漫长的过程,所以谁能把握这一点,谁就会拥有胜利的果实。

快速成型的优越性正好能满足这些要求,快速成型顾名思义他的速度相对来说是很快的。

所以快速成型在很大领域得到广泛的应用和很好的发展,并且在这些领域里所占的比重是越来越大,现在我们应用快速成型技术代替了传统的手工模型的制造,更加精确、快速、直观并且完整的传递出产品的三维信息,建立起一种并行的设计系统,更好的将设计、工程分析与制造三分面集成。

从而缩短产品的开发周期,最终保证了产品的质量,所以快速成型技术前景很广。

1.快速成型技术的应用1-1快速成型技术的概念、常用类型、基本原理及优越性快速成型技术简称RP技术,RP技术是集CAD技术、数控技术、材料技术、机械工程、电子技术和激光技术等技术一体的综合技术,是实现产品设计从二维到三维实体快速制造的一体化技术。

快速成型总结报告

快速成型总结报告一、快速成型技术的发展及原理快速成形技术(RapidPrototyping,简称RP)是二十世纪八十年代末九十年代初兴起并迅速发展起来的新的先进制造技术.是由CAD模型直接驱动的快速制造任意复杂形状三维物理实体的技术总称,其基本过程是:首先设计出所需零件的计算机三维模型(数字模型、CAD模型),然后根据工艺要求,按照一定的规律将该模型离散为一系列有序的单元,通常在Z向将其按一定厚度进行离散(习惯称为分层),把原来的三维CAD模型变成一系列的层片;再根据每个层片的轮廓信息,输入加工参数,自动生成数控代码;最后由成形机成形一系列层片并自动将它们联接起来,得到一个三维物理实体。

快速成型技术的原理:快速成型技术(RP)的成型原理是基于离散-叠加原理而实现快速加工原型或零件.这里所说的快速加工原型是指能代表一切性质和功能的实验件,一般数量较少,常用来在新产品试制时作评价之用.而这里所说的快速成型零件是指最终产品,已经具有最佳的特性,功能和经济性.二、快速成型技术的分类快速成型技术- 分类快速成型技术根据成型方法可分为两类:基于激光及其他光源的成型技术(LaserTechnology),例如:光固化成型(SLA)、分层实体制造(LOM)、选域激光粉末烧结(SLS)、形状沉积成型(SDM)等;基于喷射的成型技术(JettingTechnoloy),例如:熔融沉积成型(FDM)、三维印刷(3DP)、多相喷射沉积(MJD)。

下面对其中比较成熟的工艺作简单的介绍。

SLA技术是基于液态光敏树脂的光聚合原理工作的。

这种液态材料在一定波长和强度的紫外光照射下能迅速发生光聚合反应,分子量急剧增大,材料也就从液态转变成固态。

1、SLA(光固化成型)SLA工作原理:液槽中盛满液态光固化树脂激光束在偏转镜作用下,能在液态表而上扫描,扫描的轨迹及光线的有无均由计算机控制,光点打到的地方,液体就固化。

成型开始时,工作平台在液面下一个确定的深度.聚焦后的光斑在液面上按计算机的指令逐点扫描,即逐点固化。

快速成型技术存在的问题

选择性激光烧结技术的应用

美国DTM公司研制出SLS2000系列第三代产 品,该系统能烧结蜡、聚碳酸酯、尼龙、金属等 各种材料。用该系统制造的钢铜合金注塑模具, 可注塑5万件工件。近年来基于RPM技术模具制 造技术已从最初的原型制造,发展到快速工模具 制造,成为国内外应用研究开发的重点。

粉末烧结激光快速成形系统(SLS)

从国际市场来看,R P 市场正逐渐向RM (快速制)市场发展,R P 市场本身已进入 成熟的商业化阶段。我国已初步形成了RP设 备和材料的制造体系。近年来,我国已经建 立一批向企业提供RP 技术的服务机构,并开 始起到了积极的作用, 推动了该技术在我国的 广泛应用。

• 1﹑什么是激光快速成型技术

一﹑立体光造型技术

原理:计算机控制激光束对光敏树脂为

原料的表面进行逐点扫描,被扫描区域 的树脂薄层(约十分之几毫米)产生光聚 合反应而固化,形成零件的一个薄层。

立体光造型技术的原理示意图

1、系统工作稳定。 2、尺寸精度较高,可确保工件的尺寸精度在 0.1mm以内。 3、 表面质量较好,工件的最上层表面很光滑, 侧面可能有台阶不平及不同层面间的曲面不平; 比较适合做小件及较精细件。可直接制造塑料 件,产品为透明体。 4、 系统分辨率较高,因此能构建复杂结构的工件。 5、 成形速度较快。

快速成型技术是将CAD、CAM、CNC、 激光、精密伺服驱动和新材料等先进技 术集成的一种全新制造技术。

• 2﹑激光快速成型与传统工艺比较

新旧流程图如下图

激光成型技术原理为离散、堆积理论。 通过离散获得堆积的路径、限制和方式,通 过堆积材料叠加起来形成三维实体。

激光快速成型技术的基本原理

与传统工艺比较它有那些主要优点

1﹑快速性 2﹑适合成型复杂零件 3﹑高度柔性 4﹑高度集成化

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

快速成型技术及其向产品化生产发展所面临的技术问题梁江波陕西科技大学, 陕西咸阳 (712081)摘要:介绍了目前常见的快速成型方法,并分析了各种方法的优缺点,阐述了目前快速成型制造中及其向产品化生产发展所面临的一系列技术问题,最后针对成型制造自身的结构特点,对进一步的研究提出一些建议。

关键词:快速成型成型工艺精度数据接口1. 前言在新产品的开发过程中,总是需要对所设计的零件或整个系统在投入大量资金组织加工或装配之前加工一个简单的例子或原型。

这样做主要是因为生产成本昂贵,而且模具的生产需要花费大量的时间准备,因此,在准备制造和销售一个复杂的产品系统之前,工作原型可以对产品设计进行评价、修改和功能验证。

一个产品的典型开发过程是从前一代的原型中发现错误或从进一步研究中发现更有效和更好的设计方案,而一件原型的生产极其费时,模具的准备需要几个月,一个复杂的零件用传统方法加工非常困难。

快速成型(Rapid Prototyping)技术是近年来发展起来的直接根据CAD模型快速生产样件或零件的成组技术总称,它集成了CAD技术、数控技术、激光技术和材料技术等现代科技成果,是先进制造技术的重要组成部分。

与传统制造方法不同,快速成型从零件的CAD几何模型出发,通过软件分层离散和数控成型系统,用激光束或其他方法将材料堆积而形成实体零件。

由于它把复杂的三维制造转化为一系列二维制造的叠加,因而可以在不用模具和工具的条件下生成几乎任意复杂的零部件,极大地提高了生产效率和制造柔性[1]。

一个更为人们关注的问题是一个产品从概念到可销售的成品的流程速度。

在市场竞争中,众所周知,产品在竞争对手之前进入市场更为有利可图并能享有更大的市场氛围。

同时,还有一个更为令人关心的问题是产品的高质量生产。

由于这些原因,努力使高质量的产品快速的进入市场就显得极为重要。

快速成型技术问世这些年,已实现了相当大的市场,发展非常迅速。

人们对材料逐层添加法这种新的制造方法已逐步适应。

该技术通过与数控加工、铸造、金属冷喷涂、硅胶模等制造手段结合,已成为现代模型、模具和零件制造的强有力手段,在航空航天、汽车摩托车、家电等领域得到了广泛应用[2]。

快速原型技术的优点:1.快速原型作为一种使设计概念可视化的重要手段,计算机辅助设计的零件的实物模型可以在很短时间内被加工出来,从而可以很快对加工能力和设计结果进行评估。

2.由于它是将复杂的三维型体转化为两维截面来解决,因此,它能制造任意复杂型体的高精度零件,而无须任何工装模具。

3.快速原型作为一种重要的制造技术,采用适当的材料,这种原型可以被用在后续生产操作中以获得最终产品。

4.快速原型操作可以应用于模具制造,可以快速、经济地获得模具。

5.产品制造过程几乎与零件的复杂性无关,可实现自由制造(Free Form Fabrication),这是传统制造方法无法比拟的[3]。

2. 快速成型的基本原理基于材料累加原理的快速成型的操作过程实际上是一层一层地离散制造零件。

为了形象化这种操作可以想象一整条面包的结构是一片面包落在另一片面包之上一层层累积而成的。

快速成型有很多种工艺方法,但所有的快速成型工艺方法都是一层一层地制造零件,区别是制造每一层的方法和材料不同而已。

快速成型的一般工艺过程原理如下:1.三维模型的构造。

在三维CAD设计软件(如Pro/E、UG、SolidWorks、SolidEdge等)中获得描述该零件的CAD文件,如图1-2(a)中所示的三维零件。

目前一般快速成型支持的文件输出格式为STL模型,即对实体曲面近似处理,即所谓面型化(Tessallation)处理,是用平面三角面片近似模型表面。

这样处理的优点是大大地简化了CAD模型的数据格式,从而便于后续的分层处理。

由于它在数据处理上较简单,而且与CAD系统无关,所以很快发展为快速成型制造领域中CAD系统与快速成型机之间数据交换的准标准,每个三角面片用四个数据项表示,即三个顶点坐标和法向矢量,而整个CAD模型就是这样一组矢量的集合。

在三维CAD设计软件对CAD模型进行面型化处理时,一般软件系统中有输出精度控制参数,通过控制该参数,可减小曲面近似处理误差[4]。

如Pro/E软件是通过选定弦高值(ch-chord height)作为逼近的精度参数,如图1-1为一球体,给定的两种ch值所转化的情况。

对于一个模型,软件中给定一个选取范围,一般情况下这个范围可以满足工程要求。

但是,如果该值选的太小,要牺牲处理时间及存贮空间,中等复杂的零件都要数兆甚至数十兆左右。

并且这种数据转换过程中无法避免地产生错误,如某个三角形的顶点在另一三角形边的中间、三角形不封闭等问题是实践中经常遇到的,这给后续数据处理带来麻烦,需要进一步检查修补。

图 1-1 不同ch值时的效果2.三维模型的离散处理。

通过专用的分层程序将三维实体模型(一般为STL模型)分层(图1-2b),分层切片是在选定了制作(堆积)方向后,需对CAD模型进行一维离散,获取每一薄层片截面轮廓及实体信息。

通过一簇平行平面沿制作方向与CAD模型相截,所得到的截面交线就是薄层的轮廓信息,而实体信息是通过一些判别准则来获取的。

平行平面之间的距离就是分层的厚度,也就是成型时堆积的单层厚度。

在这一过程中,由于分层,破坏了切片方向CAD模型表面的连续性,不可避免地丢失了模型的一些信息,导致零件尺寸及形状误差的产生。

切片层的厚度直接影响零件的表面粗糙度和整个零件的型面精度,分层切片后所获得的每一层信息就是该层片上下轮廓信息及实体信息,而轮廓信息由于是用平面与CAD模型的STL文(面型化后的CAD模型)求交获得的,所以轮廓是由求交后的一系列交点顺序连成的折线段构成,所以,分层后所得到的模型轮廓已经是近似的,而层层之间的轮廓信息已经丢失,层厚大,丢失的信息多,导致在成型过程中产生了型面误差[4]。

综上所述,为提高零件精度,应该考虑更小的切片层厚度。

(a) 零件的三维模型(b) 零件被分层离散(c) 支撑材料(d) 采用熔积法对图(c) A-A截面加工的挤压路径图1-2 快速成型原理图3. 快速成型的工艺方法目前快速成型主要工艺方法及其分类见图1-3所示。

本书仅介绍目前工业领域较为常用的工艺方法。

RP 工艺方法及其分类图1-3 目前快速成型主要工艺方法及其分类3.1熔积成型法(Fused Deposition Modeling)在熔积成型法(FDM)的过程中(图1-4)龙门架式的机械控制喷头可以在工作台的两个主要方向移动,工作台可以根据需要向上或向下移动。

热塑性塑料或蜡制的熔丝从加热小口处挤出。

最初的一层是按照预定的轨迹(如图1-2d)以固定的速率将熔丝挤出在泡沫塑料基体上形成的。

当第一层完成后,工作台下降一个层厚并开始迭加制造一层。

FDM工艺的关键是保持半流动成型材料刚好在熔点之上(通常控制在比熔点高1℃左右)。

FDM 制作复杂的零件时,必须添加工艺支撑。

如图1-5(a)所示零件很难直接加工,因为一旦零件加工到了a的高度,下一层熔丝将铺在没有材料支撑的空间。

解决的方法是独立于模型材料单独挤出一个支撑材料,支撑材料可以用低密度的熔丝,比模型材料强度低,在零件加工完成后可以将它拆除。

在FDM机器中层的厚度由挤出丝的直径决定;通常是从0.50mm到0.25mm(从0.02in 到0.01in)这个值代表了在垂直方向所能达到的最好的公差范围。

在x-y平面,只要熔丝能够挤出到特征上,尺寸的精确度可以达到0.025mm(0.001in)。

FDM的优点是材料的利用率高;材料的成本低;可选用的材料种类多;工艺干净、简单、易于操作且对环境的影响小。

缺点是精度低;结构复杂的零件不易制造;表面质量差;成型效率低,不适合制造大型零件。

该工艺适合于产品的概念建模以及它的形状和功能测试,中等复杂程度的中小原型,由于甲基丙烯酸ABS材料具有较好的化学稳定型,可采用伽马射线消毒,特别适用于医用[5]。

(a) 熔积法成型的示意图(b) 熔积成型5000,熔积成型设备图1-4 熔积成型法原理图(a) 有一个突出截面需要支撑材料的零件 (b) 在快速原型机器中常用的支撑结构图1-5 快速原型支撑结构图3.2 光固化法(Stereolithography )光固化法是目前应用最为广泛的一种快速原型制造工艺,它实际上比熔积法发展的还要早。

光固化采用的是将液态光敏树脂固化(硬化)到特定形状的原理。

以光敏树脂为原料,在计算机控制下的紫外激光按预定零件各分层截面的轮廓为轨迹对液态树脂逐点扫描,使被扫描区的树脂薄层产生光聚合反应,从而形成零件的一个薄层截面。

如图1-6所示零件,成型开始时工作台在它的最高位置(深度a ),此时液面高于工作台一个层厚,激光发生器产生的紫外激光在计算机控制下聚焦到液面并按零件第一层的截面轮廓进行扫描,使扫描区域的液态光敏树脂固化,形成零件第一个截面的固化层。

然后工作台下降一个层厚,使先固化好的树脂表面再敷上一层新的液态树脂然后重复扫描固化,与此同时新固化的一层牢固地粘接在前一层上,该过程一直重复操作到达到b 高度。

此时已经产生了一个有固定壁厚的圆柱体环形零件。

这时可以注意到工作台在垂直方向下降了距离ab 。

到达b 高度后,光束在x -y 面的移动范围加大从而在前面成型的零件部分上生成凸缘形状(一般此处应添加类似于FDM 的支撑)。

当一定厚度的液体被固化后,该过程重复进行产生出另一个从高度b 到c 的圆柱环形截面。

注意,周围的液态树脂仍然是可流动的,因为它并没有在紫外线光束范围内。

零件就这样由下及上一层层产生。

而没有用到的那部分液态树脂可以在制造别的零件或原型时被再次利用。

可以注意到光固化成型也像FDM 成型法一样需要一个微弱的支撑材料,在光固化成型法中,这种支撑采用的是网状结构。

零件制造结束后从工作台上取下,去掉支撑结构,即可获得三维零件。

图1-6 光固化成型原理图光固化成型所能达到的最小公差取决于激光的聚焦程度;通常是0.0125mm (0.0005in )。

倾斜的表面也可以有很好的表面质量。

光固化法是第一个投入商业应用的RP技术。

目前全球销售的SL设备约占RP设备总数的70%左右。

SL工艺优点是精度较高,一般尺寸精度控制在±0.1mm;表面质量好;原材料的利用率接近100%;能制造形状特别复杂、特别精细的零件;设备的市场占有率很高。

缺点是需要设计支撑;可以选择的材料种类有限;容易发生翘曲变形;材料价格较贵。

该工艺适合比较复杂的中小件[5]。

3.3 激光选区烧结(Selective Laser Sinering)激光选区烧结(Selective Laser Sintering 简称SLS)是一种将非金属(或普通金属)粉末有选择地烧结成单独物体的工艺。