板坯连铸机论文扇形段台架论文:板坯连铸扇形段辊座冷却水管路改造

板坯连铸机扇形段辊系改造的研究与应用

Z HA NG J i n C U I Ho n g — ・ mi n g L I Xu e - - r o n g

( Q i n h u a n g d a o S h o u q i n Me t a l Ma t e r i a l s C o . , L t d . , Q i n h u a n g d a o 0 6 6 0 0 0 , H e b e i , C h i n a )

t e r — l e a ki n g i n wo r k i n g p r o c e d ur e o f t he No . 2 c a s t i n g ma c h i n e, t hi s a r t i c l e ma d e a s y s t e ma t i c s t u d y o n s e g me n t

首 秦公 司 2 连 铸 机 是 德 国 西 马 克 公 司 承 担设 计 的 国 内较 为先 进 的铸 机 设 备 , 担 负着 公 司 品种 钢

1 初 步 尝试

为 了解 决 扇 形段 漏 水 问题 , 对 漏 水情 况 进 行 跟

踪 观察 与分析 , 并 采取 了 以下 各项 措施 :

t h e s e g me n t r o l l s y s t e m.I t p r o v i d e s v a l ua b l e e x p e r i e n c e a n d r e f e r e n c e f o r r e s e a r c h a n d or f s o l v i n g s i mi l a r p r o b l e ms . K EY W o RD S: s e g me n t ; l e a k wa t e r ; r e n o v a t i o n

板坯连铸机扇形段驱动辊故障原因分析

辊子主要设计尺寸如表 3所示:

表 3 辊子主要尺寸

段型 辊径 /mm 轴颈 /mm 冷却水管直径 /mm

A段

220

120

45

B段

240

130

45

C段

260

140

55

D段

260工程师,邮箱:15832551342@163.com

— 97—

总第 286期 冶 金 设 备

2023年 10月第 5期

13段、15段、17段、19段为双驱动形式即活动侧、 固定 侧 都 有 驱 动 辊,7段、8段、12段、14段、16 段、18段 为 单 驱 动 即 只 有 活 动 侧 安 装 驱 动,活 动 侧驱动辊与驱动梁连接,靠两个油缸驱动上下运 动。浇钢过程中根据钢种、拉速、浇注断面等参数 自动设定驱动缸的压下力,以保证板坯能在驱动 辊的驱动力作用下在扇形段中前进,从而实现连 续浇注。

西门子奥钢联 VMC75飞剪是国内国际比较 先进设备,广泛应用于对剪切速度较高的冶金特 棒生产线,其核心技术在于飞剪的控制。通过对 剪刃的运动轨迹、剪切控制、出口翻板控制等过程

量,同时每台扇形段及辊子离线修复需要 100多 个人工时,增加了离线维修人工消耗。 2 辊列布置及辊结构

板坯连铸机设计为 1机两流,每流共有 19个 扇形段,分五种段型,1-3段为 A段、4-6段为 B 段、7段为 C段、8段为 D段、9-19为 E段,其中 1-6段为弧 形 段,7-8段 为 矫 直 段,9-19段 为 水平段。辊子采用小辊径、三分节结构,每个段有 7排辊子,包括 6排从动辊、1排驱动辊,连铸机驱 动辊布置图如图 1所示,其中 1-6段、9-11段、

浅谈连铸机扇形段故障处理

浅谈连铸机扇形段故障处理摘要:扇形段的故障一直扰乱板坯连铸机的正常生产,经常出现扇形段架的非计划停工,严重影响了产品质量的稳定性,在一定程度上限制了生产水平。

为此,本文先是对板坯连铸机情况进行了详细的分析,接着系统阐述了影响扇形段故障的根本原因,最后对板坯扇形段故障分析及控制措施做出了全面的剖析,希望可以为板坯连铸机的稳定运行有所帮助。

关键词:板坯连铸机;扇形段;根本原因引言:连铸机扇形段是在结晶器内钢水一次冷却形成的薄壁高温板坯,进入二次冷却时,支撑、引导、弯曲和矫直板坯流动方向的装置。

连铸机的扇形段对板坯质量和形状的内部缺陷有显著影响,在现代有效连铸生产实践中,板坯连铸机的维修成本和维修时间主要由管片的正常使用寿命决定,扇形段寿命通常根据在线使用寿命或多余钢材的数量来估计。

1.板坯连铸机情况分析连铸机扇形段的主要构造特征:一是辊系结构为小辊,密排通轴三个节辊;二是液压、轴承、防冻发动机冷却液、气路通过快速接头和扇形连接,拆装方便。

三是通过驱动辊子由液压缸上升,通过扇形内外圆弧由四个液压缸上升;四是托辊系统冷却,通过滚动轴承外冷却和托辊内冷却,通过旋转接头连接;五是良好的辊道应用技术;六是在扇状段上应用了软夹紧、动态轻夯下等技术;七是采用智能扇状段控制技术等[1]。

随着板坯产量的增加和板坯连铸机段的使用和管理上生产变体的多样化,暴露出一些影响连铸机正常生产和产品质量的缺陷,段体本身寿命较短,维护设备备件的成本很高。

经过研究探索,相关工作人员采取有效措施解决了设备冲击问题,使用部门的在线使用时间和实际通过率都有了很大的提高。

1.影响扇形段寿命的原因分析连铸机生产初期,经过试产试验,连铸机部门设备使用维护不理想,因设备本身原因多次停产,因多种原因被迫更换扇形段较为频繁,更换的主要原因是在规定使用寿命内更换和轧辊磨损超标、托辊轴承座泄漏、托辊不转、压区跑偏报警、片材跑偏超标、连杆、拉杆等机械损坏,驱动辊筒轴颈螺栓损坏漏油、万向节严重漏水、漏钢、横堵等。

板坯连铸机扇形段辊子应用优化与研究

随着铸坯断面的增大,工艺要求的提高,扇形 段暴露出一些设计上的缺陷,其中辊子损坏问题 最为突置

2#扇形段 3#扇形段

表 1 2010 - 2011 年扇形段故障统计

检修次数 /次

64

辊子 问题 24

更换原因 /次

水、液压、甘油和

定期

漏钢等问题

标定块两个测量面为弧面且两弧面接近点的 距离为特定值。标定时需同时使用 4 个标定块, 分别放在液压缸下方的辊子上( 一般为入口和出 口第 2 根) ,弧面与上下框架的这两根辊子对应, 再使用一个较小的力压在上面,一般不超过 100 kN,此时的辊缝值可认定为标定块的尺寸数值, 这种方法离线、在线均能使用,且可以最大程度地 模拟生产时的辊子受力情况,但在线使用时标定 速度较慢,全线标定需要 8 h 左右,且工作量较 大,还容易引起辊子损坏,所以目前在线标定已不 再使用,只在离线标定中使用。

对中台和对弧样板是扇形段对弧的基准,其 准确程度直接影响对弧精度,所以专业人员每半 年对扇形段对中台进行一次校验,把基础板与导 轨之间的综合偏差控制在 0. 1 mm 以内。同时定 期将在线和离线使用的样板与母样板进行对比, 从而确定样板的准确度。 2. 3 提高辊缝值精度

板坯连铸机足辊结构优化设计与改进

L i m i t e d ( T  ̄ S C O ) , a n d t h e l e a k a g e a t i n t e r m e d i a t e h o l d e r f o r f o o t r o l l w a s o n e o f t h e m . T h e p a p e r s t u d i e s t h e

【 关键词】 足辊 ; 漏水 ; 密封 ; 优化

De s i g n Op t i mi z a t i o n a n d I mp r o v e me n t O i l t h e Fo o t Ro l l S t r u c t u r e o f S l a b Ca s t e r

L I U Bo — — c h u a n a n d J I ANG O u

( S t e e l - ma k i n g a n d R o l l i n g P l a n t , T i a n j i n I r o n a n d S t e e l G r o u p C o m p a n y L i m i t e d , T i a n j i n 3 0 0 3 0 1 , C h i n a )

1 引 言

2 . 1 设 备 概 述

在钢 铁生 产 工业 中 , 板坯 连铸 是 制成 钢 材 的主 要生 产环 节 , 也是 体 现钢 铁生 产全 部 工艺 过程 的质 量水 平 的重要 标 志 。因此 , 提 高板 坯 连铸 生产 技 术

p r o bl e m,p r o l o n g e d t h e s e r v i c e l i f e o f f o o t r o l l ,i mp r o v e d s e g me n t p e r f o r ma n c e ,i n c r e a s e d t he p r o d u c t i o n

板坯连铸机高精度扇形段的应用与发展

2010年第5期梅山科技·53·檭檭檭檭檭檭檭檭檭檭殐殐殐殐综述板坯连铸机高精度扇形段的应用与发展宣守蓉1汪洪峰2(1.梅山钢铁公司技术中心2.梅山钢铁公司炼钢厂南京210039)摘要:依赖于可以远程控制的高精度扇形段的动态轻压下技术可使连铸坯内部质量特别是中心偏析得到较大改善,大大提高产品质量及经济效益。

着重对不同结构形式和控制方式的高精度扇形段进行了分析和比较,指出SMART 扇形段和CyberLink 扇形段将成为板坯连铸机高精度扇形段发展的趋势。

关键词:板坯连铸机;扇形段;动态轻压下Application and Development of High Accuracy Segment for Slab Continuous CasterXuan Shourong 1Wang Hongfeng 2(1.Technology Center of Meishan Iron &Steel Co.,2.Steelmaking Plant of Meishan Iron &Steel Co.,Nanjing 210039)Key words :slab continuous caster ;segment ;dynamic soft reduction 连铸动态轻压下技术是20世纪90年代中后期,随着高精度液压扇形段制造和远程控制技术的进步而产生的提高连铸坯质量的一种经济高效的新技术,它通过在连铸坯凝固区域末端施加压力产生一定的压下量来补偿铸坯的凝固收缩量,防止晶间富集溶质元素的钢液向铸坯中心横向流动,促进钢液中的溶质元素进行重新分配,从而使铸坯的凝固组织更加均匀致密,以减少铸坯中心偏析和中心疏松。

动态轻压下技术主要由热跟踪模型、自动调节系统和能够实现远程控制的高精度扇形段3个部分组成。

高精度扇形段根据指令动态调整液压缸压力设置,从而改变辊缝和压下量,保证非稳态浇铸的轻压下效果。

323板坯连铸机辊子结构设计的分析研究及实践

东北大学硕士学位论文摘要3捍板坯连铸机辊子结构设计研究与实践

摘要

连铸机扇形段是连铸机的重要组成部分,其包括弧形段、矫直段、水平段以及基础框架支承结构等。

扇形段中的弧形段、矫直段、水平段均采用整体、密排的辊列,辊子通过内部冷却水进行冷却。

天钢3#板坯扇形段在使用中出现严重的漏水现象。

经现场核实及分析,是由于在拉钢过程中,设计缺陷使分节辊子之间产生相对运动和横纵向偏角,使得起密封作用的胶圈经常损坏。

为了满足快速的生产节奏及降低成本的要求,避免经常更换、维修扇形段,既能保证生产产量和产品质量,又能节约成本,需要将连铸机扇形段辊子连接形式上进行合理的设计改造。

本文首先概述了天钢3撑板坯连铸机扇形段使用的现状,天钢3#板坯连铸机是由中冶京诚工程技术有限公司设计制造的直结晶器连续弯曲连续矫直弧形板坯连铸机,为一机一流,其主要产品是为老厂中板厂提供轧钢铸坯原材料的,其断面180x1050~'1600m,200、250×1050"-'1600m,其实际年产量约为:100万吨/年。

3撑板坯连铸机经过几年的使用表现出较高的生产效率,但是一些设计缺陷也慢慢的表现出来,扇形段中间瓦座存在的漏水问题就是其中之一。

3jfi}板坯连铸机软水补给量平均2000吨/天,每年因漏水原因更换的扇形段约为10台。

根据理论并结合生产实际,详细分析了产生漏水现象的根本原因,仔细分析了现有足辊的结构设计,并与图纸详细核对,确定了扇形段的辊子存在严重的设计缺陷,3#板坯扇形段的分节辊,长辊和短辊通过一个芯套连接在一起,芯套两端靠两个“O”型密封圈密封,两颗独立的分节辊靠瓦座连接支撑。

因为分节辊中间连接不

进行各个方面的综合分析并提出不足和展望。

.13.。

《2024年板坯连铸机改造设计》范文

《板坯连铸机改造设计》篇一一、引言板坯连铸机是钢铁生产中的重要设备,对钢铁生产的效率和品质具有重大影响。

然而,随着科技的不断进步和市场需求的日益变化,传统的板坯连铸机已经难以满足现代钢铁生产的需求。

为了进一步提高板坯连铸机的生产效率和产品质量,对其进行改造设计势在必行。

本文将对板坯连铸机的改造设计进行详细的探讨,旨在为相关企业提供可参考的改造方案。

二、现状分析当前,传统的板坯连铸机存在以下问题:一是生产效率较低,难以满足市场需求;二是产品质量不稳定,影响钢铁产品的后续加工;三是能耗较高,不符合国家节能减排的政策要求。

因此,对板坯连铸机进行改造设计,旨在提高其生产效率、产品质量和能源利用效率,具有十分重要的意义。

三、改造设计目标针对传统板坯连铸机存在的问题,改造设计的目标主要包括以下几个方面:1. 提高生产效率:通过优化连铸机的结构,提高其运行速度和稳定性,从而提高生产效率。

2. 提升产品质量:通过改进连铸机的浇注、冷却和切割等工艺流程,提高产品的质量稳定性。

3. 降低能耗:通过采用先进的节能技术和设备,降低连铸机的能耗,提高能源利用效率。

四、改造设计方案针对上述目标,提出以下改造设计方案:1. 优化连铸机结构:对连铸机的传动系统、导流系统等关键部位进行优化设计,提高其运行速度和稳定性。

2. 改进工艺流程:对浇注、冷却和切割等工艺流程进行改进,采用先进的工艺技术和设备,提高产品的质量稳定性。

3. 节能减排措施:采用先进的节能技术和设备,如变频调速、余热回收等,降低连铸机的能耗,同时减少废气、废水等污染物的排放。

五、结论通过对板坯连铸机进行改造设计,不仅可以提高其生产效率和产品质量,还可以降低能耗,符合国家节能减排的政策要求。

因此,对板坯连铸机进行改造设计具有重要的现实意义和长远的发展前景。

板坯连铸机扇形段辊子设计的研究

重型机械

・29・

板坯连铸机扇形段辊子设计的研究

蒋 军

(中国重型机械研究院,陕西西安710032)

摘要:常规板坯连铸机扇形段辊子装配按其结构分为静不定结构辊子、芯轴结构辊子、分段组 合辊子。本文对这三种形式的辊子做了结构分析,提出了在设计中应注意的问题及计算方法。同时, 针对辊子要易于拆卸的特殊要求,提出了辊子拆装阻力的计算方法。 关键词:板坯连铸机;辊子;扇形段 中围分类号:TF341.6 文献标识码:A 文章编号:1001—196X(2008)05—0029—05

扇形段的静不定转轴结构辊子装配,无论是

驱动辊还是自由辊都是一端固定一端游动的形

式。轴受热伸长的热膨胀量可以按线膨胀计算。

8=qz・L・At

(2)

式中,艿为受热膨胀的伸长量;a,为钢材的线膨 胀系数,在20—400℃范围内碳钢为(12.9— 13.9)x 10“℃~,铬钢为13×10“oc~,£为 轴受热的长度;At为受热的温升,℃。

耻¨器糕(5)

X2=82+X1

(6)

式中,。五为轴上零件自由端的最大伸长(移动) 量;X2为轴自由端的最大伸长(移动)量;L。、L2

分别为轴上零件和轴的长度。

例如板坯宽2

响的辊子长度为2

000 300

mm的驱动辊受热膨胀影 mill左右,设温升250

oC,

(1)将置按从固定端开始到各轴承座之间 的距离(辊套累加长度)进行分配,就可以得到

Research for segment rollers of slab caster ⅡANG Jun (China

Heavy

Machinery Research

Institute,)【i铀710032,China)

板坯连铸机二冷扇形段设计_李润林

图 8 组合辊

E、I 值为常量。

在不分段的情况下,辊子受力及最大变形 (见

图 9 (a))

F=1.5Q

fmax=3.164×

QL3 EI

在两分段的情况下整体辊或芯轴式辊受力及最

大变形 (见图 9 (b))

F1=0.562 5Q

F2=1.875Q

f1max=0.05×

QL3 EI

在此条件下的组合辊相当于将一个辊子的受力

虽然整体式分段辊可采用较细的材料,但是由 于形状复杂,加工精度高,此外,整体式分段辊必 须使用剖分式轴承,大大增加了成本 (见图 6)。

而芯轴式辊相对于整体辊的一个优点是分段较 为方便,几段辊套用键与一根芯轴连接,轴承安装 在支点上 (见图 7)。显然芯轴式辊的加工,热处 理及装配难度都小于整体辊。

2上下框架几何尺寸的确定在整个连铸设备的扇形段区域内上框架支承内弧侧辊子下框架支承外弧侧辊子并使各自辊纂1癌6嚣骥cfhi2q12簪第1期璺14曼期yz4sc所icom子的辊面与整个连铸机的内外弧线相一致承受拉坯时的各种负荷

设计与计算

10.3969/j.issn.1673-3355.2012.01.004

平均分给两个辊子。将图 9 (a) 中的受力和辊身

长度减半。计算得

F4=0.75Q

f4max=0.066×

QL3 EI

在三分段的情况下整体辊或芯轴式辊受力及最

大变形 (见图 9 (c))

F2=0.4Q

F3=1.1Q

f2max=0.006

7×

QL3 EI

Hale Waihona Puke f3max=0.005×

QL3 EI

而在此条件下的组合辊相当于将一个辊子的受

连铸机扇形段存在的问题及改善途径分析

连铸机扇形段存在的问题及改善途径分析[摘要]扇形段是连铸系统工艺中的重要设备之一,扇形段工作性能直接影响后续板坯轧制厚度的均匀性,对钢坯质量起着关键性作用。

通过对莱钢型钢炼钢连铸机扇形段存在的问题进行分析,进行相应的技术方案改进,对提高产品质量、降低耗能、减轻工人劳动量取得了良好的经济效益。

[关键词]扇形段;连铸机;轴承中图分类号:文献标识码:A 文章编号:1009-914X(2014)04-0321-011 前言扇形段是连铸机重要组成部分,是集机械、干油润滑、水冷系统系统于一体的关键重要设备。

每个扇形段由辊子及其轴承座、上下框架、辊缝调整装置、辊子压下装置、冷却水配管、给油脂配管等构成。

扇形段传动辊由直流机、齿接手、行齿轮减速机、万向接手等构成。

驱动装置通过万向接手穿过二冷室壁与驱动辊的中间法兰相连接。

扇形段的上下框架都是钢板焊接的结构,在上下框架上分别安装着内弧和外弧侧的辊子及轴承座。

辊子的对中则在机外方对中台上通过调整轴承座下面的垫片来达到。

放轴承座的位置是经过机加工的。

此外,在上下框架上,还安装着各种冷却水配管、压缩空气和给油脂配管。

在上下框架上安装有一对可升降的传动辊液压缸。

下框架的下部装有4个销缸,通过双楔和销子固定在大香蕉底座或基础框架上,同时还装有与水连接板相结合的装置。

随着生产节奏的加快,连铸浇筑速度的提升,型钢炼钢厂2#连铸机扇形段设备投入多年,加上扇形段工况环境恶劣,受受高温、粉尘、潮湿等因素的影响,扇形段框架锈蚀严重,已严重影响了产品质量。

2 连铸扇形段存在问题分析型钢异型坯连铸机自投产以来,由于连铸机扇形段最初设计存在一定的缺陷,加上设备结构复杂,工况条件差,扇形段运行状况不甚理想,经常出现各种各样的故障,严重影响了连铸生产节奏,对连铸铸坯质量存在不同程度的影响,造成严重经济损失。

通过总结扇形段长出现的故障,对现有问题进行综合分析,主要存在以下几个方面的问题::扇形段辊子扇形段辊子组成的流道是铸坯的通道,主要用来支承、导向、拉矫铸坯。

炼钢连铸机扇形段辊子漏水问题的解决

炼钢连铸机扇形段辊子漏水问题的解决摘要:连铸机出现扇形段辊子旋转接头处漏水的现象,主要原因是辊身内部的主轴发生了窜动,致使旋转接头上的密封圈起不到密封的作用了,后来经过相关人员对辊身内部结构的改造,有效控制了主轴的窜动,成功解决了问题关键词:扇形段辊子旋转接头漏水Abstract: in the period of roll caster rotating joints of the leak phenomenon, the main reason is the roll body internal spindle happened channeling move, the rotary joints of the sealing ring up on less than the function of sealing, then through relevant personnel to roll body the internal structure of the transformation, effective control of the spindle there still, success in solving the problemKey words: the period of roller rotary joints is leaking一、连铸系统扇形段的基本结构与特点太原钢铁集团有限公司新炼钢连铸系统采用的是直弯式连铸机,也就是连续弯曲连续矫直。

1、2#机分别为1机1流,每机11个段,弧形段(1-6)、矫直段(7、8)、水平段(9-11),3#机为1机2流,每流12个段,弧形段(1-6)、矫直段(7、8)、水平段(9-12)(下图为连铸系统图)。

图1 连铸系统图弧形段的主要作用在恒定半径区域内对热铸坯和引锭杆起导向及支撑作用,矫直段的主要作用根据连续矫直曲线从恒定的半径到垂直水平位置对热坯进行导向、控制、矫直,水平段的主要作用起导向、支撑热铸坯和引锭杆的作用。

板坯连铸机扇形段驱动辊水冷剖分轴承设计

万方数据

重型机械

・57・

如图3所示,轴承采用半外圈设计,外径面 为外球面,相对应的下半轴承座相应的安装位置

轴承座水路接口处利用“O”形密封圈密封,防止 漏水。上半轴承座顶部水冷腔面积,大为防止生

设计为内球面。上半轴承座内径面作为轴承上半 外圈滚道,上半轴承座即是轴承上半外圈。连铸 机工作时,为防止高温板坯与轴承座直接接触,

be积ng.The be耐ng

stllJcture

design,lubrication

introduced.The wate卜cooled

can ensure

circle stmcture whose multi—layer sealing design excludes the contaminants f而m the outside ings mn sm00thly underthe watertempemture of 60~90℃.rrIlese be撕ngs ±3。which make 1【ey word_s:

承内径的相对滑动来实现支撑辊膨胀伸长产生的 轴向窜动。剖分式调心滚子轴承必须采用保持架 才能正常运转,滚动体数量的减少降低了轴承的 负荷性能。此外,调心滚子轴承由于其特有的结

结构设计

构,冷却通道面积较小,冷却效果不及圆柱滚子

轴承? 剖分式圆柱滚子轴承外圈可以设计为外球 面,从而补偿普通圆柱滚子轴承不具有的调心性 能,且轴承采用外圈无挡边,内圈双挡边结构,

D鹤ign of water-cooled spHt bearing

on

sector

secti蚰drive

roU of

slab continuous caster WANG Chang—xin91一,CHEN Yan-zhon91,JI Weil一,QU Xin_jin91,GUO Hui.1i3

板坯连铸扇形段辊座冷却水管路改造

八 钢 10 mm 板 坯 连 铸 机 是 中 冶 赛 迪 设计 ,0 7年 1 80 20 1月 投 可 实 施 性 分析 : 保 证 了设 备 原 有 的框 架结 构 设计 。 ① 框架 强度 得 产 , 连铸 机 有 1 1台 3个 扇 形段 , 目前 有 3台连 铸 机 , 铸 机 扇 形段 上 以保证。 焊接点都设计成明处焊接。 连 ② 焊接质量得 以保证。 ③辊座 间 冷却水管是由 5 0X3 X4 0 mm 不 锈 钢 ( G l N9 i 管 满焊 在扇 形 1 r8 i ) T 方 距 离 可 将 方 管 整 体 拆 安 。 ④ 选 用 通 径 更 大 ( 的 无 缝 不 锈 钢 管 由1 5) 段 台架 上 。冷 却 水 管 主 要作 用 : 却 扇 形 段 足辊 轴 承 座 , 证冷 却 水 ( 水 孔 为 巾1 )因此 冷 却水 的 压 力 : 量 等 技术 参 数 无影 响 。 冷 保 原 2, 流 流 量 , 利 流 过 足辊 座 保 护 足辊 轴 承 不 被 高 温烧 毁 , 而 保证 足辊 能 顺 从 正 常 工作 。 由于 其 作 用要 求 , 却 水 管 是 不 能堵 塞 , 能 泄 漏 。 冷 不 2 遇 到 的 问题 现用 的扇 形 段冷 却 水 方管 在使 用 中开 裂 , 水严 重 , 漏 必须 及 时 下 线维修 , 由于冷却水方管所 处位置狭小, 焊接十分困难。每台扇形段 上 辊 座冷 却 方 管 就 有 2 8根 。经 过 3年 多 的使 用 和维 护 , 这给 扇 形段 维修 带来 了巨大的困难( 见扇形段框架平面图 ) 。

图1 原足辊座底部水路示意 图 2改后足辊座底部水路示意图

图 二

步 骤

④ 将 轴 承座 底 部 水孔 焊 死 ( 设 备可 不加 工通 ) 新 。 ②在轴承座一侧钻两 1 2水孔与上部水路连同( 图二 ) 。 ③冷却总进 回水管 2 0与冷却方管( O 0× 先焊接好后 , 5 ×3 4) 将 其 整 体 固定 在 辊 座 下部 ( 用 辊 座加 强 筋 固定 , 图 三 , 利 见 不焊 ) 。 ④ 再 用 1 锈 钢 管 将 冷 却 方管 与辊 座 水 孔 通 过 焊 接 连 X3不 5

大板坯连铸机扇形段三节辊长寿化改造

0机械 与电子 o

2 0 1 3年

第2 l 期

大板坯连铸机扇形段三节辊长寿化改造

周 宁 白广 晏 ( 山东钢 铁济 钢集 团有 限公 司 第 三炼钢厂 , 山东 济 南 2 5 0 1 0 1 )

【 摘 要】 济钢三炼钢随着大板 坯连铸机产 能不断提 高。 扇形段所承受 的负荷不断增加 , 三节辊辊间距超 差、 轴承损坏情 况严重 。通过采 用 C A R B轴承 , 轴承座 冷却水槽改进 , 改进二 冷喷淋 系统 。 调 整辊 间距对 中参数等措施 , 有效提 高扇形段三 节辊寿命 。 平均使 用寿命 由不到 3 O万

【 A b s t r a c t ] A s a r e s u l t o f S l a b C C M f o r N o - 3 S t e e l - m a k i n g P l a n t f o J I G A N G g r o u p C o , L t d c o n s t a n l t y u p g r a d e d t h e e f f i c i e n c y , l o a d o f C C M

( N o . 3 S t e e l - ma k i n g Pl a n t o f S h a n S t el J I GANG Gr o u p C o . , L t d . , J i n a n S h a n d o n g , 2 5 0 1 0 1 )

山东钢铁 济钢集团有 限公 司第三炼钢厂 ( 简称“ 济钢 三炼钢” ) 为 适应 生产形 势的需要 , 最大 限度 的提升大板坯 连铸机产能 . 将断面为 2 7 0 x 2 1 0 0 铸 坯的产量份额 由原设计 的 3 0 %提高到 1 0 0 %. 随着产量的 大 幅提 高, 连铸机 负荷不断增加 . 扇形段寿命不足 3 O 万吨就 出现三节 辊辊 间距超 差 、 轴承损坏等 问题 。 导致铸坯鼓肚 . 中心偏析 . 铸坯表面 划伤 , 成为影响铸坯质量 的主要 问题 . 并造成扇形段备用紧张 . 生产成 本增加等 问题 。 必须采取有效的改造措施。 2 . 1 中间轴 承改用 C A R B 轴承 原设计 三节辊共有 四盘轴 承 . 结构形式均为 调心滚子轴承 . 现将 中间两盘轴 承改为 C A R B ( S K F 公 司专利产 品) 圆环滚 子轴承 . C A R B 圆环滚 子轴 承结合 了球面滚子轴 承的 自动调心 能力 和圆柱滚子轴 承 的轴 向位移特性 . 还拥有滚针轴 承的紧凑截面 . 该类 型轴承 的主要 特 点是 承载能力很高 . 即使在有 角度 误差或轴 向位移 的情况下 , 仍 能可 靠 的运行且工作寿命长 。 而且该类型 的轴承结构简单 , 仅有内圈、 外 圈 和滚动体三部分组成 . 无保持架 , 润滑、 散热性 能良好 。 2 . 2 增大轴承座冷却水槽 三节辊轴 承主要通过轴承座冷却 水箱 内的闭路循 环冷却水实现 冷却 . 原 设计冷却水 箱位于 轴承座上部 , 分布 角度 1 4 8 。 , 为增 强轴承 的冷却 效果 .将水 箱的分布角度扩大到 2 6 4 。 . 水箱 容积为原设计 的 1 . 7 8 倍. 增强 了对轴承的冷却效果。 2 - 3 调整三节辊对 中参数 在整备 台上调整扇形段内外 弧三节辊对 中时 . 通过调整轴承座垫 片厚度 . 使三节辊 中间辊套高出两端辊套约 O . 1 m m, 扇形段合箱后 , 内 外弧三节辊呈双曲线 .即中间部位辊间距小于两端辊间距约 0 . 2 m m。 在实 际拉钢 工作状态下 . 即使三节辊 中部出现弯 曲变形 . 辊间距也 能 较好 的保持在公差范围内 2 . 4 改造二冷喷淋系统 将水平段 内弧喷淋水 喷杆由原设计 的两排喷杆改为 四排喷杆 , 增 强三节辊冷却效果。 将 内弧喷淋水直接喷淋在三节辊上的冷却形式改 为 内弧喷淋水对铸坯表面喷淋 。 以降低 三节辊 的环境温度 。对喷杆 的 结构形式进行改造 , 增 加喷杆 长度 , 改变喷杆角度 , 保证喷淋水有效 的 冷却三节辊 。

浅析板坯连铸机扇形段分节辊结构优化

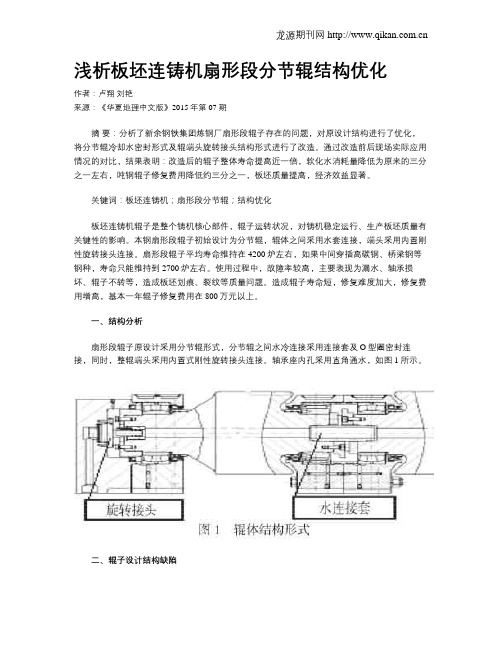

浅析板坯连铸机扇形段分节辊结构优化作者:卢翔刘艳来源:《华夏地理中文版》2015年第07期摘要:分析了新余钢铁集团炼钢厂扇形段辊子存在的问题,对原设计结构进行了优化,将分节辊冷却水密封形式及辊端头旋转接头结构形式进行了改造。

通过改造前后现场实际应用情况的对比,结果表明:改造后的辊子整体寿命提高近一倍,软化水消耗量降低为原来的三分之一左右,吨钢辊子修复费用降低约三分之一,板坯质量提高,经济效益显著。

关键词:板坯连铸机;扇形段分节辊;结构优化板坯连铸机辊子是整个铸机核心部件,辊子运转状况,对铸机稳定运行、生产板坯质量有关键性的影响。

本钢扇形段辊子初始设计为分节辊,辊体之间采用水套连接,端头采用内置刚性旋转接头连接。

扇形段辊子平均寿命维持在4200炉左右,如果中间穿插高碳钢、桥梁钢等钢种,寿命只能维持到2700炉左右。

使用过程中,故障率较高,主要表现为漏水、轴承损坏、辊子不转等,造成板坯划痕、裂纹等质量问题。

造成辊子寿命短,修复难度加大,修复费用增高,基本一年辊子修复费用在800万元以上。

一、结构分析扇形段辊子原设计采用分节辊形式,分节辊之间水冷连接采用连接套及O型圈密封连接,同时,整辊端头采用内置式刚性旋转接头连接。

轴承座内孔采用直角通水,如图1所示。

二、辊子设计结构缺陷(一)水套密封性能不足原设计水连接套上安装O型密封圈,然后连接两分节辊之间的通水孔,由于O型圈密封主要在两个平面压紧之间密封效果较好,在水套应用中为侧向密封,密封作用面相对较小,而且不具备良好的轴向膨胀性质,因此造成水泄漏。

(二)旋转接头安装维护性及径向承载适应性差旋转接头安装方式为内置式安装,辊体与旋转接头连接为刚性连接。

一旦旋转接头在线泄漏,不能单独更换接头,只能更换整体扇形段,造成检修量增大;由于刚性连接,当辊子整体产生轻微倾斜时,容易造成旋转接头受力,密封损坏。

(三)轴承座水道走向不合理在使用过程中,多次发生辊体轴承座内冷水通道顶盖开裂漏水现象,经过对轴承座进行切片检查后,发现原设计轴承座内冷却水通道走向不合理,易在直角转弯处沉积杂质,造成水孔堵塞,高温导致积存水汽化,焊缝胀裂,漏水。

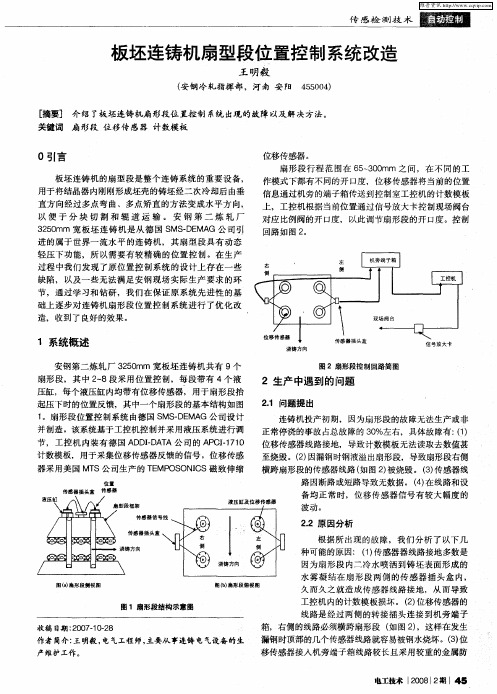

板坯连铸机扇型段位置控制系统改造

对 于信 号相 互 干扰 而产 生 波动 的 问题 一 直没有 很 好 的方法 解 决,最 初 是利用 更换 位 移传 感器 在 计数模 板 上 通 道 的方法 可 以暂 时解决 问题 ,但 计 数模 板上 的 备用 通 道 十分 有 限,不 可 能解决 所有 的 问题 。最 终尝 试 改变 位

工控机内的计数模板损坏 。() 2 位移传感器的 线路是经过两侧的转接插头连接到机旁端子 箱,右侧的线路必须横跨扇形段 ( 如图 2 ,这样在发生 ) 漏钢时顶部的几个传感器线路就容易被钢水烧坏。() 3 位

移传 感器 接人 机 旁端 子箱 线路 较 长且 采 用较 重 的金属 防

电工技术 l0 8l 期 l 0 2 2 45

位 置 传感 器 插 头 盒 传 感 器

备均正常 时,位移传感器信号有较大幅度的

波动 。

22原 因分析 .

根 据 所 出 现 的故 障 ,我 们 分 析 了 以下几

种可能的原因: () 1传感器器线路接地多数是 因为扇形段 内二冷水喷洒到铸坯表面形成的 水 雾凝结在 扇形段 两侧的传感器插头盒 内,

回路 如 图

直方向经过多点弯 曲、多点矫直的方法变成水 平方 向, 以 便 于 分 块 切 割 和 辊 道 运 输 。 安 钢 第 二 炼 轧 厂

3 5 mm 宽 板 坯 连 铸 机 是 从 德 国 S S D M G 公 司 引 20 M —E A 进的属于世界一流水平 的连铸机,其扇型段具有动态

圈( 扇形段侧视圈

圈 ( 扇形段俯视图 b )

久 而 久 之就 造成 传 感器 线路 接地 ,从 而导 致

圈 1扇形段结构示意 图 收 稿 日期 : 0 7 1 — 8 2 0 -02

板坯连铸扇形段维修链条设计改进

板坯连铸扇形段维修链条设计改进作者:田强来源:《中国科技纵横》2014年第03期【摘要】板坯连铸机是钢铁生产中非常关键及复杂关键工序,本文针对国内著名钢厂。

在该工序生产实践中,由于扇形段作业区具有温度高,维修部件重、维修工作过程复杂。

维修扇形段用链条,由于链条只在维修时使用,某钢厂即使使用优质润滑油保养,链条还是存在转动部位出现锈蚀严重,导致紧节死节,在与链轮啮合时出现爬齿,受不正常的载荷会造成断链。

由于维修部件是重载,如果出现断裂,后果不堪设想,具有潜在的不安全因素。

本文提出创新型的改进措施和方案,以降低实际生产维修过程中安全风险,用科学改变生产过程中存在的不安全因素,服务生产实践。

【关键词】板坯连铸扇形链条锈蚀死节紧节断裂【Abstract】 The slab continuous casting machine is key and important process in steel production, the article is for domestic famous steel factory about their chain problem. In the course of production process, the temperature of process is very high, the segment parts is very heavy,maintenance work process is very complicated. The chain is for segments maintenance, which is operation only for maintenance, normally it is not operation. Because the condition is heavy moist and humid for cooling water evaporation, even the chain are lubricated with high quality imported oil, the chain is serious rusty with chain parts, the rust parts glue the parts together, which make the chain pin and plate can’t move and turn, it jump on the sprocket when chain work with sprocket, the heavy load is easy make the chain breaking because of heavy segment parts. It will be disaster if the chain is broken in course of maintenance time, it is risk for the life and property safety. The chain are taken design improvement, it can make good solution about all kinds of problem, it can avoid all unsafe factory and risk, we apply for new design and technology to improve the chain performance, which will service our steel production.【Key words】Slab continuous casting Segments Chain Rust Chain link can’t move and turn Break.1 引言板坯连铸机是生产厚板坯的重要设备,连铸工序扇形段区域具有温度高,受力复杂,由于热应力及蒸汽等影响等,成为钢厂生产中非常恶劣工况工序,维修设备是对连铸设备的有效安全运行提供保障,扇形段由于高温恶劣工况的影响,维修具有阶段性和不确定性的因素。

板坯连铸机零号扇形段的设计

板坯连铸机零号扇形段的设计

扇形段是连铸机的重要组成部分,是实现连铸机自动化生产的保证,其设计的准确性

直接影响着连铸机的效果和质量。

本文就是讨论钢板坯连铸机零号扇形段的设计。

首先,为钢板坯连铸机零号扇形段设计采用了静态平衡外螺纹推进装置。

该装置对推

进每公斤材料需求的能量比正常电机更低,在节省能耗和改善连铸加工效率方面具有重要

意义。

采用本装置的螺纹配件为连铸机提供了准确可靠的推进力,从而保证钢板坯的质量。

其次,为钢板坯连铸机零号扇形段设计采用了机床主轴系统和导轨系统。

这种系统使

用精度高的直线导轨,有良好的滑动性能,可以精确控制每公斤材料的推进速度,保证其

准确性,确保生产过程的稳定性。

接着,为了满足钢板坯连铸机零号扇形段设计的要求,使用了气体液压液机组系统。

这种系统能够凭借其超强的压缩能力对每公斤材料进行准确的推进,加工过程中能够保证

每公斤钢板坯的质量。

最后,钢板坯连铸机零号扇形段的设计需要采用自动检测系统,以降低生产中可能出

现的故障和质量问题。

这种系统能够快速准确地检测推进速度、温度、压力和噪声等指标,从而确保每公斤材料的质量和加工准确性。

综上所述,为钢板坯连铸机零号扇形段设计采用静态平衡外螺纹推进装置、机床主轴

系统和导轨系统、气体液压液机组系统、以及自动检测系统,为钢板坯的推进及加工提供

准确可靠的保证,确保生产的高效率和高质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

板坯连铸机论文扇形段台架论文:板坯连铸扇形段辊座冷却

水管路改造

摘要:八钢板坯连铸机扇形段冷却水管设计原因线下维修工作量大,维修困难,方管漏水无法根治解决,通过改造冷却水管形式,达到冷却效果,维护方便,解决了问题。

关键词:板坯连铸机扇形段台架冷却水管足辊轴承座

1 概述

八钢1800mm板坯连铸机是中冶赛迪设计,2007年11月投产,1台连铸机有13个扇形段,目前有3台连铸机,连铸机扇形段上冷却水管是由50×30×4mm不锈钢(1gr18ni9ti)方管满焊在扇形段台架上。

冷却水管主要作用:冷却扇形段足辊轴承座,保证冷却水流量,顺利流过足辊座保护足辊轴承不被高温烧毁,从而保证足辊能正常工作。

由于其作用要求,冷却水管是不能堵塞,不能泄漏。

2 遇到的问题

现用的扇形段冷却水方管在使用中开裂,漏水严重,必须及时下线维修,由于冷却水方管所处位置狭小,焊接十分困难。

每台扇形段上辊座冷却方管就有28根。

经过3年多的使用和维护,这给扇形段维修带来了巨大的困难(见扇形段框架平面图)。

八钢2号板坯连铸机自2006年初开机,到2007年开始出现冷却方管开裂。

由于其空间小,焊接难度大,就得安排身形瘦小技术水平高的焊工进行作业,当时就出现了越焊越漏,后来采用4mm不锈钢板包补(就是用3条不锈钢板将方管外漏的3个面全包上满焊),这样处理1根方管就需消耗ф3.2不锈钢焊条3公斤,1名高级焊工,2名钳工处理3-5天。

若1台扇形段上开裂的方管多一点,就处理的时间更长了,目前每修复半台扇形段方管就耗时10天-23天,修复后的方管质量还无法保证。

因每台扇形段价值上百万元,备件数量有限,每台扇形段备件维修时间要尽量短,为线上的设备做好备件准备,但由于冷却水方管原因,备件维修速度不能满足生产需要,有时只能“带病作业”,不能及时更换,这给维护和生产造成巨大的经济损失。

3 原因分析

3.1 原设计辊座水路,冷却水管在台架两侧(见图一),辊座下部,在辊座上钻φ12孔与方管连通,为了密封连接点漏水,将冷却水管与台架接触的3边满焊在台架上,由于台架大而且厚,生产使用时板坯温度很高,对台架加热不均匀,变形内应力很大。

方管由于焊接量太大,造成材质焊接应力大,使用不久,方管大量开裂。

这种设计给维护上带来了很大的困难。

3.2 在生产使用时,辊座受到板坯向后很大的推力,常常将辊座推变形带着挤压方管造成开裂。

3.3 在补焊时,由于方管存在制造焊接应力,焊接了漏水处,不漏水处又开裂漏水。

因此,采用合理的安装位置和修理方案是保证扇形段在生产使用和线下维修质量的重要保证。

4 整改措施

改变原有设计,方管与轴承座的连接方式改由侧面进水。

可实施性分析:①保证了设备原有的框架结构设计。

框架强度得以保证。

②焊接点都设计成明处焊接。

焊接质量得以保证。

③辊座间距离可将方管整体拆安。

④选用通径更大(φ15)的无缝不锈钢管(原水孔为φ12),因此冷却水的压力;流量等技术参数无影响。

步骤

①将轴承座底部水孔焊死(新设备可不加工通)。

②在轴承座一侧钻两φ12水孔与上部水路连同(图二)。

③冷却总进回水管φ20与冷却方管(50×30×4)先焊接好后,将其整体固定在辊座下部(利用辊座加强筋固定,见图三,不焊)。

④再用φ15×3不锈钢管将冷却方管与辊座水孔通过焊

接连接起来(见图三)。

5 此设计优点

①方管不与台架焊接,减去了焊接应力,延长了使用寿命。

②方管不与台架焊接,可整体更换。

③设备制作时,方管不用焊接在台架上(减少了制作成本及难度)。

④大大降低了维护难度。

⑤提高了维护效率。

⑥保证了设备维修质量。

⑦解决了冷却管裂后只有在台架上补焊处理。

6 效果

①扇形段在线上使用时间明显增长。

由原来的1个月延长到2个月。

②检修扇形段时间明显缩短。

由原来的8人10天,缩短到8人8天。

7 总结

这次改造改动虽然很小,但效益十分明显,在降本增效方面意义重大,经过改造连铸机扇形段,提高了扇形段的检修质量,降低了维护费用,生产事故降低,产品质量提高,锻炼了我们改造能力,经验值得推广。

参考文献:

[1]罗振才.《炼钢机械》.冶金工业出版社.

[2]张承武.《炼钢学》.冶金工业出版社.

[3]张连生.《金属材料焊接》.机械工业出版社.。