杨庄煤矿深部火成岩侵蚀复合顶板下“三软”煤层支护研究与应用

“三软”不稳定煤层突出矿井综合防火的研究与应用

3 . 1罗克休新型防灭火剂防火技术

通 过 采用 罗 克 休泡 沫 对 老 空 区及 密 闭 内巷道 进 行 充 填 以达 到 防 火 的 目的 。罗 克休 作 为 中空 充 填 材 料 ,具 有 良好 的 抗 压 性 能

( 0 . 2 M P a ) , 反应迅速 , 高膨胀率 , 采用专用气动注浆树脂和催化剂以 4 : 1 的比例 ,通过高压风管连接的多功能气泵管路系统同时压入注 射 枪后 喷 出 , 注入 要堵 漏 的地 点 , 发 泡的 膨胀 指 数 为 2 5 — 3 0 倍, 注 入 措施 处 理 , 并 有记 录 可查 。 使 用地 点后 2 0 分 钟左 右硬 化 从而 达到 防火 的效 果 。 5 结 论 “ 三软 ” 不稳 定 自燃 煤 层综 合 防灭 火 技 术 的试 验 、 应用 , 填 补 了 3 . 2 ME A防灭火剂防火技术 通 过 向工 作 面上 隅 角及 老塘 加 注 ME A防灭 火 剂 以达 到 堵漏 风 我 国 “ 三软 ” 不 稳定 自燃煤 层 自燃 发 火综 合 防灭 火 技术 的空 白 , 也 是 防灭火 的 目的。 ME A防灭 火剂 呈 白色 粉末 状 , 无毒、 无味、 无污 染 、 无 我 国防火 技 术 的一项 重 大 突破 , 配合 常规 的防 火措 施 取 得 了如 下 结 腐蚀性 , 单料配水、 工艺简单 , 主要使用方式 为直 接向煤体表 面喷 论 : 5 . 1综合防灭火技术应用在综采工作面 ,为 自然发火煤层综采 洒, 吸热能力大, 降温性能好 ,ME A防灭火剂成胶后具有致密性、 成 使 自燃 煤 层综 放 工 膜 性和 附壁 性 , 使燃 烧 体表 面 形成 隔 热 、 隔气 的焦 化 层 , 同 时材 料 含 工作 面 防火 工作 面 找到 了 一套 切 实可防煤层自 燃发火常规措施外, 开展了 一系列煤层自 燃发火防治新技术的研究, 在矿井防煤层 自 燃发火工作中取得了良

_三软_煤层坚硬顶板矿压研究及实践

民营科技2011年第12期171MYKJ 实践·思考“三软”煤层坚硬顶板矿压研究及实践李强(安徽淮北矿业股份公司杨庄煤矿,安徽淮北235025)1工作面概况杨庄煤矿Ⅲ532工作面为Ⅲ53采区西翼首采工作面,该面走向长度700m ,倾斜长度130m 。

采深约293m ,煤层厚度0.5~3.09m ,平均厚度2.5m ,煤层倾角10~18°,平均15°。

煤层直接顶为0.3~1.0m 泥岩,平均0.5m,总体为东部厚,西部薄,初采期间直接顶厚度为0.3~0.5m;老顶为闪长玢岩(火成岩),厚度12.0~20.22m,平均16.0m ,硬度系数f=16.8,闪长玢岩底部有少量的天然焦,厚度在1.0m 左右,不稳定;煤层底板为泥岩,平均厚度为9m 。

由于4、5煤层相距较近,在回采过程中,局部地段4煤层火成岩构成5煤的直接顶板。

2工作面开采现况该面于5月21日开始回采,截至7月18日,风巷推进62m,机巷推进35m ,工作面沿走向悬顶距离较大且基本顶仍无明显来压征兆,经研究决定工作面停采,同时研究制定深孔控制爆破方案,对采空区顶板进行强放。

8月1日强放后,工作面煤壁、顶板,支架,采空区均无明显矿压显现,强放未达到预期效果。

继续向前推进5m ,压力显现仍不明显,此时工作面局部超高(47~54架,79~83架),部分支架压力偏低。

8月7日,工作面倾斜跨度达137m ,机巷煤壁距切眼老塘距离46m ,风巷73m ,走向平均59.5m ,悬顶面积达8151.5m 2。

由于强制放顶没有达到预期效果,工作面存在重大威胁源,为保证设备及人员安全,经研究决定工作面收作。

3矿压观测3.1矿压观测方法。

由于该工作面顶板的特殊性,面内除安设17块支架测压表(测压表每5架安装一块,逢5#、10#安装)进行常规矿压观测外,5月27日安设10台红外线动态观测仪(每10架支架安装一台,78#架一台,其余逢3#安装)进行实时监控。

三软煤层巷道围岩“双壳”支护技术研究与应用

收稿日期:2023 03 16作者简介:李雪健(1991-),男,山西运城人,助理工程师,从事煤炭开采技术管理工作㊂doi:10.3969/j.issn.1005-2798.2023.10.012三软煤层巷道围岩 双壳 支护技术研究与应用李雪健(霍州煤电集团金能煤业有限公司,山西忻州㊀035100)摘㊀要:针对三软煤层巷道围岩变形破坏严重㊁传统支护技术难以控制巷道稳定的问题,以霍州煤电集团金能煤业有限公司1201掘进巷为工程背景,基于原支护方案下巷道围岩变形破坏特性,提出了 双壳 支护技术㊂对未支护㊁原支护㊁ 双壳 支护技术分别进行数值模拟,得出 双壳 支护的优越性,同时现场应用效果良好,实现了对三软煤层巷道围岩变形破坏的有效控制㊂关键词:三软煤层﹔巷道;围岩变形﹔ 双壳 支护中图分类号:TD353㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1005 2798(2023)10 0047 04㊀㊀目前,在很多煤矿掘进过程中,巷道围岩呈现出高应力㊁膨胀㊁破碎㊁流变㊁松散㊁强风化蚀变及松软等软岩特征,导致巷道的掘进围岩控制及后期维护难度加大,工程量大,存在安全隐患㊂巷道围岩发生变形破坏时必然造成支护设备损坏或者失效,出现片帮㊁底鼓和顶板岩体冒落等矿压现象,有时甚至可能诱发煤岩动力灾害的发生,造成人员伤亡和财产损失㊂以霍州煤电集团金能煤业有限公司二采区1201工作面掘进巷为研究对象,基于原支护方案和控制技术,提出 双壳 支护技术,并通过数值模拟㊁现场工业试验验证了该支护技术的有效性,保障了巷道的施工安全以及长期稳定㊂1㊀工程概况金能煤业目前正在开采2号煤层,厚度0~13.04m,倾角平均为13.5ʎ,埋深超过400m,属于大部分可采较稳定煤层,煤质为烟煤,抗压强度为0.2MPa,属于松软煤层㊂2号煤层两个巷道在掘进过程中沿底掘进,煤层厚度约为10m,即顶板约有6m 的顶煤㊂煤层顶板情况见表1.表1㊀煤层顶板情况顶底板名称岩石名称厚度/m 岩性特征基本顶细粒砂岩 1.27中厚-厚层状,孔隙式基底式钙质或泥质胶结直接顶泥岩㊁砂质泥岩0.76~10.66深灰色,水平层理,泥质结构,块状构造,成份泥质,见植物化石,未风化,岩芯块状及短柱状直接底泥岩0.3深灰色,水平层理,泥质结构,块状构造,成份泥质,岩芯块状及短柱状㊀㊀在两巷道掘进过程中,围岩变形破坏严重,出现顶板破碎㊁离层㊁网兜㊁顶板部分锚杆失效等情况,围岩整体稳定性差,难以维护且围岩控制成本高,严重影响矿井的生产进度㊂2㊀巷道变形影响因素及控制技术2.1㊀巷道原支护情况该掘进巷道为矩形断面,净宽4600mm,净高3500mm,原支护方式为 锚网索喷+钢护板 的联合支护,采用锚索的规格是D 21.6mm ˑ8200mm,其间排距为1600mm ˑ1200mm,锚索托盘采用400mm ˑ400mm ˑ16mm 方形托盘,锚索锚固剂采用CK2360锚固剂1条,Z2360锚固剂4条,锚索3㊃3 布置㊂采用无纵筋螺纹钢锚杆,规格为D 22mm ˑ2400mm,其间排距为800mm ˑ800mm,锚固剂使用Z2360锚固剂2条,托盘尺寸为150mm ˑ150mm ˑ8mm,托盘后加钢护板,钢护板规格为400mm ˑ260mm ˑ4mm,锚杆顶部使用7根,帮部使用10根,左右两帮各5根;钢筋网采用D 6mm 钢筋焊接,规格为1800mm ˑ700mm,网格为100mm ˑ100mm.巷道表面喷射强度为C20,厚度为50mm 的混凝土㊂2.2㊀巷道变形破坏的影响因素1)㊀围岩性质㊂采用钻孔窥视仪观测钻孔围岩内部结构及破裂形态发现,巷道侧帮0.5~3.0m范围内围岩破裂严重,甚至出现塌孔;巷道顶板㊀㊀㊀㊀㊀㊀㊀第32卷㊀第10期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2023年10月2.5~7.0m范围内围岩破裂,裂隙发育,在7.0~ 8.0m范围内,由于顶板为泥岩且由于水的作用,煤体出现泥化现象㊂因此,巷道围岩强度不足是引起巷道变形破坏的主要原因㊂2)㊀采动影响㊂采矿引起的压力㊁爆破震动㊁其他动态载荷改变了周围岩石的应力环境,影响了岩石结构和薄弱结构面,加速了巷道的变形和破坏㊂3)㊀支护方式不合理㊂由于巷道围岩松软破碎,设计支护形式不能适应围岩变形要求㊂支护形式和支护参数比较单一,显然不能适应深部巷道地压与围岩变形特性㊂2.3㊀巷道双壳支护结构三软煤层本身煤岩体强度较低,一旦巷道开挖,围岩内应力重新分布,围岩极易发生变形破坏,利用注浆锚杆㊁注浆锚索在巷道围岩中形成两层的壳结构,浅部壳体由一次支护的注浆锚杆及浅部注浆体(或者短锚索)构成,深部壳体由一次支护的注浆锚索及深部注浆体构成,两个壳体结构通过锚索互相作用,共同形成承载结构,形成了时序上由外向里的递进式承载,并能够有效释放无法控制的额外能量㊂3㊀数值模拟研究3.1㊀模型的建立采用有限差分数值计算软件FLAC3D进行数值模拟计算,对巷道围岩的受力和位移大小进行分析㊂为消除边界效应,设计的模型尺寸为宽ˑ高ˑ厚=80mˑ60mˑ6m,宽㊁厚㊁高分别在X轴㊁Y轴和Z轴上,巷道轴向沿Y轴方向㊂ 双壳 注浆加固巷道围岩可以看作在巷道的开挖轮廓线外形成具有一定厚度的环状加固圈,通过壳单元调整巷道围岩参数模拟加固地层,锚杆索采用CABLE结构单元模拟,钢筋网及喷射混凝土采用SHELL单元进行模拟,W钢带采用BEAM单元进行模拟,锚杆索弹性模量分别为3.9GPa㊁1.9GPa,密度为2516kg/cm3,泊松比为0.9GPa.模型采用位移边界条件,固定左右及前后边界水平方向位移,巷道底板固定水平位移和竖向位移,上部边界为自由边界并施加9.77MPa的原岩应力㊂对煤层采用多节理本构模型,其余岩层采用Mohr-Coulomb本构模型㊂数值计算模型如图1所示,煤岩层物理力学参数见表2.图1㊀数值计算模型表2㊀煤岩层物理力学参数岩性抗压强度/MPa抗拉强度/MPa密度/(kg㊃cm-3)内摩擦角/(ʎ)粘聚力/MPa体积模量/GPa 泥岩9.70.81279527 1.3 1.7砂质泥岩41.4 1.70275227 2.1 3.3细粒砂岩69.2 2.34270032 2.57.2粗粒砂岩7.80.56262330 2.215.2煤层 2.6 1.4132125 1.5 1.13.2㊀ 双壳 支护方案双壳 支护方案为: 超前管棚+长锚索+W钢带/工字钢+双层网 ,具体优化方案如下:顶板支护:支护方式为超前管棚+长锚索+W钢带/工字钢+双层网,超前管棚采用直径50mm钢管,设计间距200mm,长度3m,搭接长度600mm;锚索长度8.2m,直径21.6mm,注浆锚索;托盘采用400mmˑ400mmˑ16mm方形托盘;锚索锚固剂采用CK2360锚固剂1条,Z2360锚固剂4条,锚索间距为1000mm,排距为1000mm,锚索 5㊃5 布置㊂锚索后增加W钢带和工字钢,W钢带和11号工字钢交替使用㊂W钢带规格:厚度4mm,宽280mm;网片规格:金属网为D6mm钢筋焊接而成,金属网规格2000mmˑ1000mm,网格100mmˑ100mm;巷道顶板下沉区段架设工字钢棚㊂巷道表面喷射强度为C20,厚度为50mm的混凝土㊂巷帮支护:锚杆长2.4m,采用直径22mm的无纵筋螺纹钢加工,使用Z2360锚固剂2条,托盘尺寸为150mmˑ150mmˑ8mm,锚杆间距为800mm,排距为800mm,锚杆配套球形垫圈和减摩垫圈,托盘后加钢护板,钢护板规格为400mmˑ260mmˑ4mm;网片规格:金属网为D6mm钢筋焊接而成,金属网规格2000mmˑ1000mm,网格100mmˑ100mm;为防止碎煤从金属网中露出,金属网后挂一层经纬铁丝网㊂支护方案如图2所示㊂3.3㊀支护方案模拟结果利用模拟软件分别对未支护㊁原支护方案㊁优化方案的应力分布㊁位移分布和塑性区分布进行了数值模拟㊂1)㊀不同支护条件下的巷道围岩应力分布特84㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第32卷征㊂图3和图4分别为巷道两帮和顶底板的水平应力分布曲线㊂图2㊀ 双壳 支护方案图(单位:mm)图3㊀不同支护方式下沿顶底板方向巷道围岩水平应力变化曲线由图3可知,由于煤层存在倾角,巷道两帮的水平应力关于巷道中心呈不完全对称分布,左右两帮应力发展趋势大致都是先快速增加再缓慢趋于稳定,最后恢复为原岩应力㊂巷道顶底板的水平应力关于巷道中心也呈不对称分布,图左是底板的应力分布曲线,图右是顶板的应力分布曲线㊂顶板和底板的水平应力发展趋势随着距巷道中心距离的增大,其值是先增加达到一定峰值后再减小,出现了应力增高区,最后趋于稳定㊂由此可见,巷道围岩在距离左右两帮㊁顶底板一定范围内出现了应力集中现象,进而导致了该处岩体发生塑性破坏㊂不同支护方案的应力增长快慢不同,原支护和优化方案相对于未支护来看,峰前应力增速相对较快,应力达到峰值处的位置离巷道中心处更近,发生塑性破坏的范围也就会相应减小,因此,优化方案支护效果相对较好㊂图4㊀不同支护方式下沿顶底板方向巷道围岩垂直应力变化曲线由图4可知,垂直应力在巷道的两帮基本呈不完全对称分布,随着距巷道中心距离的增加,其值是先增加达到一定峰值后再减小,出现了应力增高区,最后趋于稳定㊂顶板和底板的垂直应力随着远离巷道而渐渐增加,最后都达到了应力峰值,峰值以后岩体应力又趋于稳定,最终恢复为原岩应力㊂与未支护和原支护方案相比,巷道围岩在优化方案支护状态下,其应力峰值有所提高,且其应力增加的速率明显较大,应力峰值区离巷道的距离更短,改善了围岩的应力状态,使巷道围岩趋于稳定㊂2)㊀不同支护条件下的巷道围岩位移分布特征㊂由图5可知,顶底板垂直位移随着远离巷道中心渐渐减小,并且降低的速率越来越缓慢,最后趋于稳定直到零位移,其中位移的最大值出现在巷道顶板的右上方和底板的左下方㊂原支护方案与未支护状态相比,顶板下沉量从原来的330mm 减少到209mm,减少了36.7%.优化方案与未支护状态相比,顶板下沉量从原来的330mm 减少到195mm,减少了40.9%,说明优化方案对巷道围岩顶板下沉起到了一定的控制效果㊂3)㊀不同支护条件下的巷道围岩塑性区分布特征㊂不同支护方案下巷道的塑性区范围差别很大,塑性区越大证明支护效果越差㊂未支护状态下的塑性区比较大,在原支护的作用下,塑性区明显减小,在优化方案的作用下,塑性区相对于原支护方案进一步减小,说明优化方案对巷道围岩支护起到了94第10期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀李雪健:三软煤层巷道围岩 双壳 支护技术研究与应用㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀一定的作用㊂图5㊀巷道围岩垂直位移分布4㊀现场实践在巷道试验段内设置测站,采用十字形布置测点,测定顶底板和巷道两帮的相对移近量,监测结果如图6所示㊂由图6可知,在围岩变形监测的前65d,巷道拱顶及两帮变形逐渐增大,而后收敛速率逐渐减慢,变形量趋于稳定,巷道拱顶㊁两帮最大变形量分别为130mm㊁178mm.与数值模拟计算结果有很好的一致性㊂图6㊀围岩变形监测曲线图5㊀结㊀语1)㊀通过数值模拟得出, 双壳 支护技术下,峰前应力增速相对较快,应力峰值的位置距巷道中心处的距离更小,改善了巷道围岩的应力状态,使巷道围岩更加稳定㊂2)㊀通过数值模拟得出, 双壳 支护技术下,巷道顶板下沉量较原支护方案减少了36.7%,较未支护状态相减少了40.9%,有效控制了巷道顶板下沉㊂3)㊀现场工业性试验结果得出,采用 双壳 支护技术后,巷道拱顶㊁两帮最大变形量分别为130mm㊁178mm,巷道围岩变形得到了有效控制㊂参考文献:[1]㊀余伟健,王卫军,文国华,等.深井复合顶板煤巷变形机理及控制对策[J].岩土工程学报,2012,34(8):1501-1508.[2]㊀黄庆享,石中情.三软煤层巷道围岩自稳平衡圈分析[J].西安科技大学学报,2016,36(3):331-335.[3]㊀王国龙,常云博,林㊀陆,等.三软煤层巷道布置优化与联合支护技术研究[J].煤炭工程,2022,54(2):55-61.[4]㊀王晶晶.深部三软煤层巷道围岩变形破坏特征及控制技术研究[J].煤,2019,28(8):67-69,81.[5]㊀刘东东.三软煤层巷道掘进支护实践应用研究[J].山东煤炭科技,2018(5):37-38,40.[6]㊀任俊峰.深部软岩巷道 双壳 支护技术研究与应用[J].山西能源学院学报,2021,34(6):19-20,23.[7]㊀周㊀开.深部工程软岩巷道 双壳 支护理论与技术[J].煤矿安全,2016,47(6):78-81.[责任编辑:常丽芳]05㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第32卷。

“三软”煤层、复合顶板下沿空掘巷锚索网支护技术应用

8 0 0 mm; 采 用2 卷 MS K 2 3 3 5 型树 脂锚 固 剂锚 固。 为 实现 主动让 压 支护 , 帮锚 杆 采 用复 合托 盘 : 内为木 托盘 , 规 格 为3 5 0 mm × 2 4 0 mm ×5 0 am汐 r 层 为 金属 托盘 , 规格 为 1 2 0 mm ×1 2 0 mm ×l O mm。 为防 止巷 道底 鼓 , 巷帮 最 下方 的底 角锚 杆 与 巷道 底板 成3 O 。 角布置 。 为 了 防止巷 帮严 重变 形 , 增加 沿 空侧 巷帮 支护强 度 , 沿 空侧 布置 l 排帮锚 索 。 帮锚索 采用 1 5 . 2 4 am × r 6 . O m的高 强度 低松弛 预应 力钢 绞 线 制成 , 采 用3 卷MS K 2 3 5 O 型树 脂锚 固剂锚 固 , 锚 固力 不低 于2 0 0 k N。 在 巷帮 距 底板 1 0 0 0 am处布 置 1 r 排帮 锚索 , 排 距3 0 0 0 mm, 紧贴煤 帮安 设 。 锚索 托 梁用废 旧 1 l #矿用 工字 钢 加工 而成 , 长l 0 0 0 am, r 孔 径1 6 mm。 巷道 支 护如 图2 所示 。 2 . 存 在问题 及 对策 2 . 1合理 层位 的确 定 巷道 跟底掘 进存 在问题 : ①由于 巷道 直接顶 为软 弱复合 顶 板 , 富含节 理 及 弱结 构面 , 一旦破 顶顶板 很难 留住 , 不利于 两巷 的超前 支护管 理 ; ⑦由于 巷道两 帮高 度太 高 , 稳 定性较 差 , 片帮 严重 , 巷道 成 型困难 ; ③破碎 的矸 石造 成 噪炭 夹 矸过 大 , 煤 质下 降。 巷道跟 顶掘 进时 不破坏 复合 顶 板, 但也存 在一 些 问题 : ① 复 合顶 板从综 掘机开 始切割 到永久 支护 未完成前这 段 时间里局 部易 冒落 , 作业过 程 中安 全系数 较低 , ②若锚 杆长 度与复 合顶 板的 厚度 相当 , 日顶板 经揉搓 破坏 后 容易在 锚 固区 外形成 离层 , 需 要加大 锚杆 长度 及锚 固长度 ; ③现 有煤巷 综掘 机 破底 施工 较慢 , 且 影响 综掘 机 正常 的使 用寿命 。 复合 顶板结 构一般 为软 硬岩互 层 , 或有 煤 线及软 弱夹层 存在 , 层间粘 结 力 极低 , 弱 面发育 , 很 容易出 现顶板 离层 , 发生 冒顶事 故。 在开掘 巷道之 后 , 使 巷道 稳定性 大大 降低 。 由于 矿井 复合 顶板厚 度大 , 锚 杆 长度 不能将 其锚 固在上 部 稳 定 的岩层 上 , 加 之矿井 巷道 顶板 5 l 煤层 和其 软弱岩 层 界面上 极易 产生 离层 。 因此必 须 采用锚 索 加强支 护 才可 以发挥 锚 网索 支护的 悬 吊作用 。 2 . 2提 升延 伸率 由于 锚索和 全螺 纹锚 杆的延 伸率 不同 , 致使 迎 头在施 工完 锚杆 后 , 补强 锚 索 支护时 , 造成 局部锚 杆被 压出 , 托盘松 动 , 预紧 力丧失 , 锚杆 支护效 果较 差 , 锚 索 成为 主要 支护 , 造 成 锚索 的破 坏 。 针对 两种 支护材 料延 伸率的 不 同 , 采取在锚 索 托梁的 上方 铺垫 木鞋 等 , 以 增 加锚 索的 延伸 吸收变 形量 , 使 其缩小 和锚 杆之 间 延伸率 的差 距 , 尽量保 持 同 步; 如 果出现上 述锚杆 “ 压 出” 现象后 , 应及 时将 此类锚 杆进行 二次预 紧 。 在现 有 的地 质条 件下 , 将托 梁衬垫 为水平状 态 , 衬垫物 可 以采用硬质 木块 或钢铁 制品 、 以减少 客观上 的 承载力 分解 损失 当托梁 两端接 顶 , 中部 不 实时造 成托 梁的 端 头接 触 , 托梁 的里部 悬空 时, 应将 内部悬 空部分 用木批 等进 行铺垫接 实 , 不仅 可 以增强托 粱的 面接触 , 减轻锚 索的 剪切破 坏 , 同时 又可以增 加其 吸收变 形 , 缓 解 锚索 延伸 率低 的缺 陷 , 从而 提 高其承 载 强度 。 2 3 锚 固力预 紧力 不足 “ 三 径 匹配” 中, 使用 的药卷 为K 2 3 3 5 , 锚索 钢绞 线直径 为 1 5 . 2 4 mm, 采用 与

“三软”煤层、复合顶板下沿空掘巷锚索网支撑保护技术应用

in,当代化工研究丄U Z r Modem Chentiail盘的e<w*cA技术应用与研究2021•12“三软”煤层、复合顶板下沿空掘巷锚索网支撑保护技术应用*张志伟(山西省节能中心有限公司山西030045)摘耍:“三软”煤层这一现象在煤矿公司企业的挖掘的过程里面总是会遇到,因为这样的煤层,属于是在裂隙的发育,并且这种煤层所处的地理环境组成特别的繁杂,“三软煤层”指的是软弱煤层,即顶板岩层、软主煤层,和底板岩层.所以施工的人员在沿空掘巷施工的操作餉过程里面,施工人员要十分的小心谨慎,本篇文章的主要研究内容就是煤矿开采过程中的支撑保护技术和工艺.关键词:“三软”煤层;复合顶板;沿空拡巷;锚网索;施工中国分类•号:TD353文献标识码:AApplication of Anchor Cable Net Support and Protection Technology in Gob-side Entry Tunneling under"Three Soft"Coal Seam and Composite RoofZhang Zhiwei(Shanxi Energy Conservation Center Co.,Ltd.,Shanxi,030045)Abstractz In the p rocess ofmining companies and enterprises in coal mines,the p henomenon of"three soft"coal seams is always encountered. Because this kind,of c oal seam belongs to the development of f issures,and the geographical environment of this kind of c ocd seam is particularly complicated."Three soft coal seams"mainly include roof s trata,soft main coal seams andfloor strata which are all weak coal seams.Therefore,in the process of g ob-side entry tunneling,the construction personnel should be very careful.Therefore,this article will explore the specific supporting and protecting construction technology.Key words:"three soft"coal seamsi composite roof\roadway tunneling along goqfi anchor net rope;construct支撑保护设计锚杆支撑保护的方式,可以做到加固周围岩层的表面的效果,所以对于“三软”岩层造成了很大的压力,从而能够使得被锚杆加固的岩层组,变成了一个能够承载的结构层面,同时还做到了,改良位置处于煤矿岩层的下方部位的受力的状况,从而可以,很有效果的做到,拔升这里的岩层的承受能力。

“三软”煤层大倾角工作面回采技术与应用

“三软”煤层大倾角工作面回采技术与应用【摘要】本文分析了在顶软、底软、煤软的“三软”条件下,煤层倾角大于35°的工作面管理的难点、重点及操作要求。

某矿4330工作面在初放及回采期间,没有发生冒顶、推棚、伤人事故,取得了较好的经济效益。

为类似条件工作面的安全开采提供借鉴经验。

【关键词】大倾角;“三软”煤层;顶板管理0 前言在顶软、底软、煤软的“三软”条件下,煤层倾角大于35°的炮采工作面,在生产管理和安全管理上难度很大。

首先是煤、矸的自溜性强,冲击力大,易于发生飞块伤人、冲倒支架、老塘窜矸、堵塞下出口等事故。

其次是煤层顶板正压力小,下滑力较大,支架稳定性差,易造成推棚冒顶。

另外工人的操作、行人、运料也十分不便。

以下介绍某矿实现“三软”煤层大倾角工作面安全回采的经验。

1 概况某矿4330工作面位于矿井一240m水平43采区上部。

该工作面水平标高-164~-94m,垂高70m,煤层厚度在0.26~3.5m之问,平均煤厚1.88rn,煤层倾角在30—40°之间,平均35°;工作面走向长790m,倾斜长度100m,直接顶为泥岩、粉砂岩,平均厚7.26m,底板为泥岩粉砂岩,平均厚3.25m。

工作面采用走向长臂后退式回采,全部垮落法管理采空区,工作面以风镐、手镐落煤为主,放炮落煤为辅,刮板机运输,此面属典型的“三软”大倾角工作面。

2 支护原则支护参数和支护形式满足“护”、“稳”、“控”3个方面的要求:护:顶板管理l二采取“支”、“护”相结合,以“护”为主的措施最大限度地消除片、抽、漏、冒事故。

稳:使支架有足够的稳定性,支护系统保持必要的刚度,支柱具有良好的增阻性能,杜绝推垮型冒顶事故的发生。

控:控制支柱钻底量,控制顶板离层和底板下滑,使顶底板处于良好的被支撑状态。

3 管理方法3.1 工作面支护(1)工作面基本支架采用2.5m单体支柱配合1.2rn金属铰接顶梁后定位走向直线棚“三、四”峒管理,棚距(500±50)mm。

孔庄矿“三软”煤层巷道锚杆支护技术研究与应用

设计工作面两侧巷道宽度均为 4 0 m, 0 2 m 高

度 3 0 m( 0 0m 煤层 倾 角 2。 时 , 帮 高 380m 0 上 0 m, 下 帮 高 2 0 m)断面 1.m 。 0m , 2 26 溜子道 设计 巷道

钢筋梯子梁为直径 1 m钢筋焊接而成。 2 m 顶板方格 网, 两帮钢塑网。

高度 、 宽度均预留 60 m变形量 , 0 m 材料道设计高

顶板为加长锚 固方式 ; 两帮为端锚。

4 4

张 永进

孑庄 矿 “ L 三软 ” 煤层巷 道锚 杆支 护技术 研究 与应 用

2 1 年第 6期 0 1

锚 杆 托 板 规 格 为 2 0mm×1 0mm×8m 0 0 m, 材质 为 A 钢 。

2 a左右 。属 于 典 型 的“ 软 ” 0MP 三 煤层 , 围岩力 其 学 性 质如表 1所示 。

1 煤层地质状况及 生产 技术条件

大 屯 能源 股份 有 限公 司孔 庄煤 矿 I I 、 及 I 采 区 的 7 煤 层 直 接 顶 为 泥岩 或 砂 质 泥 岩 , 性

在该 矿 70 、2 1 作面 两道进 行 ,这两 个工 作 17 70 工 面巷 道布 置均 为一道 位于 采空 区侧 、一道 位 于煤

锚 索 选 用 直径 1. 52 mm钢 绞 线 ,破 断 载荷 4 2 0 20k 锚 索长度 为 61。 4 6 N, I T

锚 索 托板 规 格为 2 0m × 0 m ×1 m, 0 m 2 0m 0m 材 质为 A 钢 。

缩 性支 架 。 作面 回采 期 间巷道 变形 剧烈 , 占总 工 约

度、 宽度 均 预 留 1 0 0mm变形量 。 2 22 锚 杆支 护结构 .

豫西“三软”煤层深孔注水封孔工艺研究与应用

-180-科学技术创新2019.04豫西“三软”煤层深孔注水封孔工艺研究与应用陈浩毛豪夺付腾飞(三门峡龙王庄煤业有限责任公司,河南滝池472400)摘要:为了减少工作面在生产开采过程中的产尘量,通过实施煤层注水技术,并对注水工艺和封孔工艺进行了改进,在1208综放工作面进行试验。

对深孔注水的封孔工艺进行试验研究、对比分析,最终确定采用二级套管+下筛管封孔工艺,降尘、减尘效果最佳。

关键词:三软煤层;深孔注水;封孔工艺;降尘中图分类号:TD713+.33文献标识码:A1工程概况龙王庄煤矿地处豫西陕滝煤田,开采山西组二1煤层,属三软不稳定煤层。

目前,采煤工作面为1208工作面位于二采区西翼。

工作面采用倾斜长壁放顶煤采煤工艺,生产期间割煤、放煤时煤尘较大,采取了工作面浅孔注水措施,由于回采进度的加快,注水时间不能满足冋采进度。

鉴于此,积极探索应用深孔注水技术,并对封孔方法不断改进。

通过试验应用,采取深孔注水技术有效降低了煤尘,超前预防煤墙出现片、漏引起瓦斯异常浮动等现象,保障了矿井安全生产。

2深孔注水机理目前,煤层注水是采煤工作面最有效的降尘措施。

水的除尘机理包括以下几个方面:a.水能湿润煤体内的原生煤尘,使其失去飞扬的能力;b.有效地包裹煤体的每个细小部分,当煤体在开采中破碎时,避免细粒煤尘的飞扬;文章编号:2096-4390(2019)04-0180-02c.水的湿润作用使煤体塑性增强,脆性减弱。

当煤体受外力作用时,许多脆性破碎变为塑性形变,因而大量减少了煤体被破碎为尘粒的可能性,降低了煤尘的产生量。

3注水设计3.1注水系统煤层注水水源使用井下防尘管路水。

注水系统由©25注水管路系统,注水泵、流量表、连接高压管路等附件组成。

3.2注水流程防尘管路水一注水泵一注水管路一钻孔处截止阀一钻孔一注水一结束(注水时间为以临近钻孔开始渗水为止)。

3.3煤层注水技术要求3.3.1注水参数注水孔深70-80m,釆用ZYD-4200S履带液压式钻机,钻杆0>73xL1000mm三棱钻杆94mm钻头配套进行打孔。

深部“三软”厚煤层中应用窄煤柱护巷的效果分析及对策

雪 nn 22 加 ' × . m等强 5 间排距 70 ' × 0 m 矮 l 根, 0 l 8 f , nn 0 i l l 帮锚杆 雪 nn . 加 ' ×20m等强 4根, l l 间排距6 × 5l 0姗

尺寸为 80m 实 际其与 l2 ( ) . , 223 工作面采空边缘所

留的煤柱宽为 45 80 。 . — . m 22 锚杆支护设计参数【 . 2 】

C 3 煤 层赋存 稳定 , 向稍有变化 , 1 —1 走 煤厚平 均 52 倾角 1o 5, . m; 6 2 一1。平均 1.o煤层结构较复 35;

8 m的情况下 , 差别不大, 而煤柱尺寸等于 451, . 1 两 1

1 试验 巷道概 况

11 地质条件 .

帮位 移量 最 小 ; 外 考虑 11 ( ) 侧 邻 工作 面 另 22 3 下 l2( ) 223 回采期 间刮板机上窜 、 上帮较多 , 撕 而巷道 按 中线掘进 , 所以选定 11() 223 下顺槽沿 空掘巷煤柱

} Ⅳ

l l r H

I 一破裂区 ; 塑性区; I 卜一 Ⅲ一弹性 区内应 力增 高部分 ; _原岩应 力 I V

区 ; ll() l 223下顺槽掘进前 1 23 采空 区实体 煤附近煤体 的应力 — 2 () 2 分布曲线;- 11() 2 223下顺 槽开挖后最终形成的应力分布曲线 。

20 年6 06 月

矿 业安 全 与 环 保

第3 卷第3 3 期

Hale Waihona Puke 81 1 1宽煤柱 , 这种窄煤柱巷道 开挖前及开挖后 , 弓

起的应力分布如图 3 所示 。

三软煤层回采巷道刚柔结合强力支护技术研究 实施方案

“三软煤层回采巷道刚柔结合强力支护技术研究实施方案”嘿,朋友们,今天咱们要聊的可是个技术活儿,那就是三软煤层回采巷道刚柔结合强力支护技术。

这可是个大工程,涉及到煤矿安全生产,咱们可得细细研究。

下面,我就用意识流的方式,给大家捋一捋这个实施方案。

咱们得了解三软煤层的特点。

这玩意儿软得跟豆腐似的,一挖就塌,所以支护技术就显得尤为重要。

咱们这个方案,就是要在软煤层中实现强力支护,确保安全生产。

一、项目背景及目标1.背景分析近年来,随着煤矿生产技术的不断发展,三软煤层资源得到了广泛关注。

然而,由于其特殊的地质条件,导致回采巷道支护难度较大,事故频发。

为了提高三软煤层回采巷道的安全生产水平,降低事故风险,我们提出了这个刚柔结合强力支护技术研究实施方案。

2.项目目标本项目旨在研究一种适用于三软煤层回采巷道的刚柔结合强力支护技术,通过技术创新,提高巷道支护效果,降低事故风险,实现安全生产。

二、技术路线1.刚柔结合支护技术采用高强度钢材、高性能混凝土等材料,构建一种刚柔结合的支护体系。

其中,刚性部分主要负责承受巷道顶板压力,柔性部分则用于缓解应力集中,降低巷道变形。

2.支撑体系优化对现有巷道支撑体系进行优化,提高支撑力,降低巷道变形。

具体方法包括:增加支撑点,提高支撑密度;采用高强度钢材,提高支撑强度;优化支撑结构,降低支撑力损失。

3.监测技术利用现代监测技术,实时监测巷道变形、应力变化等情况,为调整支护方案提供依据。

三、实施方案1.准备阶段(1)收集相关资料,了解三软煤层地质条件、巷道结构、现有支护技术等;(2)组织专家论证,确定项目实施方案;(3)成立项目组,明确分工,制定工作计划。

2.实施阶段(1)根据地质条件,选择合适的巷道支护材料;(2)优化巷道支撑体系,提高支撑力;(3)采用现代监测技术,实时监测巷道变形、应力变化;(4)根据监测数据,调整支护方案;(5)加强现场管理,确保施工质量。

3.验收阶段(1)对巷道支护效果进行评估,验证方案的有效性;(3)推广应用于其他类似工程。

三软中厚煤层综采支架选型的重要性

作者简介:李朝亮(1964一),男,安徽固镇人,工程师,现任淮北矿业集团杨庄煤矿资源办主任,E-mail:LCL5236@163.corD-。

万方数据

第7期 1.2采取的措施

李朝亮.“三软”中厚煤层综采支架选型的重要性

・27・

(1)做好工作面防治水工作,采取顶板打钻预放 水的方法,减少顶板水对回采的危害。 (2)加强工作面支架管理,顶板破碎段采取人工 超前管理,保证支架处于良好的工作状态,避免发生 歪架、倒架、咬架等现象。

402

t和月产11万t的记录。

3.2工效 Ⅲ514工作面里段由于大量使用人员进行顶板 管理,平均每月使用人员308人,最高达389人,综 合平均工效3.13 t/工。

m左右,作用于支架的力为30 t/m2左右,而支

架的工作阻力为400 t/架左右,能够满足要求。但 是在回采过程中,由于支架的支护状态不理想,支架 的4根立柱受力不均匀,不能发挥额定的工作阻力, 因此不能有效支护顶板,造成局部掉顶片帮,影响生 产。同时该支架经过改造后,在前梁顶端加伸缩梁, 前梁长1.1 ITl,伸缩梁长0.7 m,支架前梁靠回转千 斤顶杠杆传递作用力对顶板进行支护,割煤后伸缩

U 竺 厶

r-ff

井,主要以五层、六层为主采煤层,其中五层煤结构 较复杂,五煤层硬度f=0.5左右,老顶为岩浆岩及 砂岩,厚度9.1~13.36 m,平均10 m,砂岩含水,而 且富水不均,对回采影响较大。直接顶、底板均为泥 岩,顶板裂隙较发育,且在直接顶下方有0.4 m左右 的碳质泥岩,属典型的“三软”煤层。 1

发生,控制了微伤,大大降低了工伤医药费支出。

4

结束语

通过¥514工作面综采支架的更换,充分说明

ZY4600-18/38液压支架对杨庄煤矿五煤层(“三软" 煤层)是适应的,同时也证明了综采支架的合理选型 对综采的安全生产及经济效益的提高有着非常重要 的作用。

三软煤层巷道交岔点联合支护技术应用

三软煤层巷道交岔点联合支护技术应用发布时间:2022-08-16T02:48:48.878Z 来源:《中国电业与能源》2022年第7期作者:杨江松,肖灵[导读] “三软”煤层顶底板松软、受力易松散破碎、垮落,支护困难、承载能力差,杨江松,肖灵贵州盘江精煤股份有限公司火烧铺矿,贵州盘州 553539摘要:“三软”煤层顶底板松软、受力易松散破碎、垮落,支护困难、承载能力差,在巷道交岔点支护过程中,巷道支架变形快、变形严重、棚腿容易钻底,维修率高、维修难度大,尤其是现在大力推进“四化”建设,加快实现“机械化减人、智能化换人”,大量新设备、大型设备的使用,对巷道交岔点的要求更高,选用合适的交岔点支护方式,对维持矿井的正常的安全生产秩序显得尤为重要。

本文将主要探讨联合支护技术在“三软”煤层交岔点支护中的应用。

关键字:三软煤层巷道交岔点联合支护技术“三软”煤层由于顶板软、煤层软、底板软,围岩稳定性差、承载能力差、煤层裂隙发育,巷道开掘后,围岩受压松散、破碎、垮落,巷道围岩承受很大的压力,近年来,随着煤矿机械化、智能化程度的提高,对巷道几何尺寸的要求也越来越大,交岔点的尺寸也就更大。

巷道交岔点处跨度大、应力集中、压力大、空间位置比较复杂且支护困难,造成该处巷道变形快。

火烧铺矿巷道交岔点支护主要以架U型棚并辅以工字钢穿花梁和U型钢抬棚的单一支护方式为主,根据多处工程实践,该支护效果差、巷道变形严重,往往巷道需要多次修复,才能满足使用需要,极大的增加的人力、财力、物力的投入,极大的增加的生产过程的安全风险,极大的延缓了工作面的投产时间。

因此,设计一套可靠的交岔点联合支护方式已变得迫在眉睫。

1、工程概况火烧铺矿23采区231运输石门与231704风巷交岔点位置原采用29U-5000型拱形棚进行支护、其规格为:下宽×中高=5.06m×3.2m,并用该型棚子架设抬棚进行支护、用三组(6根)7m长工字钢架设的穿花梁,由于压力大、支护强度不够,现拱形棚变形严重、巷道顶板下沉、两帮内挤严重。

“三软”煤层煤巷壁后注浆加固技术研究与应用

“三软”煤层煤巷壁后注浆加固技术研究与应用摘要:在煤矿开采中,巷道围岩注浆加固技术很大程度上直接影响煤矿开采过程中的安全。

文章对“三软”煤层煤巷壁后注浆加固技术研究与应用进行了研究分析,以供参考。

关键词:“三软”煤层;煤巷;注浆加固1前言当前,在我国多种岩石工程中,注浆技术得到了全面的应用与发展,注浆理论、注浆器械、注浆工艺技术、注浆材料以及注浆质量检测技术等都获得了良好的发展。

注浆理论主要从裂隙介质注浆理论、拟连续介质注浆理论、多孔介质注浆理论逐渐发展为裂隙和孔隙双重介质注浆理论。

煤炭资源开采推动了我国经济水平的全面发展,很大程度上还影响了我国人民的日常生活,所以,现阶段我国煤炭资源开采已经引起了社会各界的普遍关注。

2三软煤巷破坏原因分析围岩比较破碎、成孔差,不利于锚索施工,不能够满足巷道在服务年限内的正常使用。

根据理论分析得到巷道发生变形的主要原因:(1)巷道围岩强度低,大部分区段直接顶板为泥岩、炭质泥岩或砂质泥岩,厚度0.13~0.87m,平均0.48m。

基本顶为砂岩,断层发育处及背斜轴部地带,岩石原生结构遭到破坏,裂隙较发育。

伪底多为炭质泥岩,易破碎。

(2)巷道受到比较大的地质构造应力,根据煤矿实际测量的地应力数据,最大主应力方向与大巷的走向近似平行,导致巷道的围岩出现不稳定的情况。

(3)支护方式不合理,原巷道支护采用U型钢支架+铁椽子+菱形金属网+双抗网的支护方式,在巷道掘进过程中,由于顶煤稳定性差,所以巷道掘进速度慢、周围煤体极易冒落、片帮。

(4)支护围岩相互作用关系较差,由于颗粒化煤体自身的稳定性和可锚固性极差,锚网索支护与巷道浅部的煤体难以形成具有一定自承载能力的有效承载结构,严重限制了支架承载性能的发挥。

3巷道注浆加固技术的作用与注浆材料选择的原则3.1注浆加固技术作用分析(1)能够实现围岩结构面刚度及强度的提升。

结构面直接控制了结构面发育煤岩体的变形及强度,通常情况下的,结构面刚度与强度较低可能会出现张开、离层或者滑动的情况,造成煤岩体的体积增大及强度降低,很大程度上会造成巷道围岩的变形。

深部煤层底板太灰水疏降研究——以杨庄煤矿为例

2 研究 区 6 煤 底 板 灰 岩 疏 降性 研 究

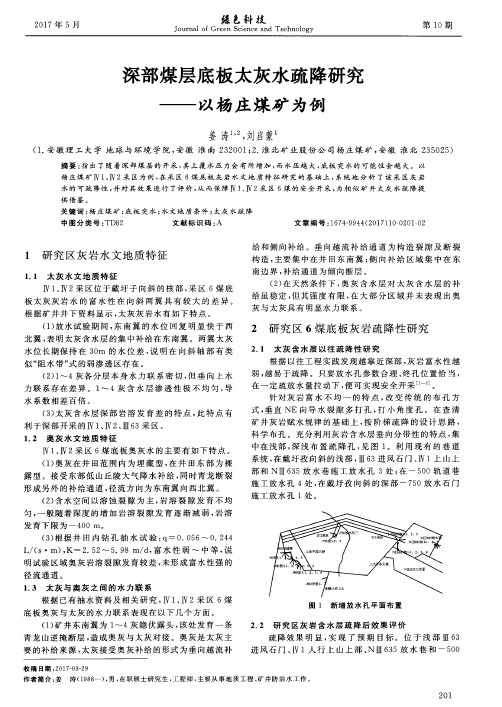

2 . 1 太 灰 含水 层 以往 疏 降 性研 究

根 据 以往 工 程 实践 发 现越 靠 近 深 部 , 灰 岩 富 水性 越 弱, 越 易 于 疏 降 。 只要 放 水 孔 参 数 合 理 、 终孔位置恰 当 , 在 一 定 疏 放 水 量 拉 动下 , 便 可实 现安 全 开采 ] 。 针对灰岩 富水 不 均一 的特 点 , 改 变 传 统 的 布 孔 方 式, 垂 直 NE 向导 水 裂 隙 多 打 孔 , 打 小 角 度 孔 。 在 查 清 矿井灰岩赋水规律 的基础 上 , 按 阶 梯 疏 降 的设 计 思 路 , 科 学 布 孔 。充 分 利 用 灰 岩 含 水 层 垂 向分 带 性 的特 点 , 集

中在 浅 部 , 深 浅布 置疏 降孔 , 见图 1 。利 用 现 有 的 巷 道

系统 , 在 戴 圩 孜 向斜 的浅 部 , Ⅲ6 3进 风石 门 、 Ⅳ 1上 山 上 部 和 NI l I 6 3 5放 水 巷 施 工 放 水 孔 3处 ; 在 一5 0 0轨 道 巷 施 工 放 水 孔 4处 , 在 戴 圩 孜 向斜 的 深 部 一 7 5 0放 水 石 门 施 工 放 水 孔 1处 。

1 . 1 太 灰 水 文 地 质 特 征

给 和 侧 向补 给 。垂 向越 流 补 给 通 道 为 构 造 裂 隙及 断 裂

构造 , 主 要 集 中在 井 田 东 南 翼 ; 侧 向 补 给 区 域 集 中 在 东 南边界 , 补 给 通 道 为 倾 向断 层 。 ( 2 ) 在天然条件下 , 奥 灰 含 水 层 对 太 灰 含 水 层 的 补 给 虽 稳定 , 但其强度有 限, 在 大 部 分 区 域 并 未 表 现 出 奥 灰 与太灰具有明显水力联系 。

_三软_煤层_复合顶板下沿空掘巷锚索网支护技术应用

_三软_煤层_复合顶板下沿空掘巷锚索网支护技术应用收稿日期:2003-11-05作者简介:张跃怀(1974-),男,淮南工业学院土木工程系岩土专业毕业,现在淮南矿业集团潘三矿技术科工作。

三软煤层、复合顶板下沿空掘巷锚索网支护技术应用张跃怀(淮南矿业集团有限责任公司潘集第三煤矿,安徽淮南 232096)摘要:针对潘三矿特殊的地质条件,对三软煤层、复合顶板下的沿空掘巷锚索网支护的首次应用,提出了合理的支护参数,并就沿空掘巷小煤柱侧提出了相应的支护措施,着重介绍了矿压观测及其结果分析,总结性地提出了煤巷沿空掘巷方面应采取的措施。

关键词: 三软煤层;锚索网;沿空掘巷中图分类号:TD353 文献标识码:B 文章编号:1671-0959(2004)01 0032 02 淮南矿业集团有限责任公司潘三矿地质条件复杂,煤层埋藏深,地压大,支护困难,巷道底鼓变形严重。

自2001年在三软、破碎、复合顶板条件下广泛使用锚索网支护的同时,为进一步降低成本增加效益,又在1211(3)和1542(3)两个工作面先后进行了沿空掘巷锚索网支护试验,并取得成功,获得了宝贵经验。

本文以1211(3)工作面的试验进行分析。

1 地质特征1211(3)工作面属西一采区,临近80m 防水煤柱线。

下临于1999年4月收作的1221(3)工作面,煤柱留设3m ,工作面标高-495 9~-470m 。

煤层:煤层平均厚度3 22m,层理发育,以粉末状为主,含较多煤块及少量颗粒状,煤体含有2层厚度0 5m 夹矸,倾角14!。

顶板:煤层顶板属复合顶板,由下向上依次为2 52m 灰色泥岩、1 0m 的13 2煤、1 14m 灰色泥岩或砂质泥岩,直接顶平均厚度4 5m 。

老顶为4 5~7 2m 灰白色中细砂岩和粉细砂岩互层,致密、坚硬。

底板:2 8~7 28m 厚的泥岩或砂质泥岩,灰色,裂隙、节理发育,破碎。

2 支护技术2.1 支护设计原理现代煤巷锚杆支护理论认为,层状岩体内维护煤层巷道应充分考虑围岩应力、围岩强度及赋存状态对巷道稳定性的影响,水平地应力对巷道顶板的离层、剪切等破坏作用,特别是复合顶板条件下水平地应力对巷道顶板的离层、剪切的破坏形式更加突出。

“三软”不稳定煤层采煤工作长期停产期间综合防灭火技术的研究与应用

“三软”不稳定煤层采煤工作长期停产期间综合防灭火技术的研究与应用【摘要】本文主要研究了"三软"不稳定煤层采煤工作长期停产期间综合防灭火技术的研究与应用。

首先介绍了研究背景和研究意义,然后分析了三软煤层的特点和难点,探讨了综合防灭火技术措施的研究以及长期停产期间的防灭火技术应用。

论文还评估了煤层采煤工作恢复后的效果,并分析了技术应用的局限性和挑战。

结论部分讨论了综合防灭火技术的有效性,提出未来研究方向,并总结了全文。

研究表明,综合防灭火技术在三软煤层采煤工作中具有重要意义,但也面临一些挑战和局限性。

未来的研究应该继续优化技术,提高应对火灾的能力,保障煤矿生产的安全和稳定。

【关键词】煤层采煤、三软煤层、防灭火技术、长期停产、综合防灭火、效果评估、局限性、挑战、有效性、未来研究、总结。

1. 引言1.1 研究背景三软煤层是指煤层具有软岩、软煤和软夹层等特点的煤层。

这类煤层在采煤过程中存在着诸多难题和风险,其中最主要的问题之一就是易发生火灾。

由于三软煤层具有矿井通风条件不佳、气体易积聚等特点,一旦发生火灾,其影响往往十分严重,不仅会影响矿工的生命安全,还会造成严重的经济损失。

近年来,随着我国煤炭产业的发展,三软煤层采煤工作长期停产的情况时有发生。

在长期停产期间,煤层内气体积聚、煤层温度升高等情况都可能导致火灾的发生,对矿井安全造成威胁。

研究如何在长期停产期间综合防灭火技术,保障矿井的安全成为迫在眉睫的问题。

针对三软煤层采煤工作长期停产期间综合防灭火技术的研究与应用,不仅能提高矿井安全生产水平,减少火灾事故的发生,还能保障矿工的生命财产安全,促进煤炭行业的可持续发展。

开展这方面的研究具有重要的现实意义和深远的影响。

1.2 研究意义“三软”不稳定煤层采煤工作长期停产期间综合防灭火技术的研究与应用”这一课题的研究意义十分重大。

煤矿火灾是煤矿生产中常见的安全事故,一旦发生火灾往往会造成严重的人员伤亡和财产损失。

“三软”不稳定煤层采煤工作长期停产期间综合防灭火技术的研究与应用

“三软”不稳定煤层采煤工作长期停产期间综合防灭火技术的研究与应用1. 引言1.1 研究背景三软不稳定煤层采煤工作长期停产期间综合防灭火技术的研究与应用是近年来研究领域中备受关注的一个重要课题。

随着煤矿生产规模的不断扩大和采煤深度的增加,三软不稳定煤层采煤工作面临着愈发严峻的挑战。

由于煤层岩层结构松软、煤与岩层接触面积大以及煤体易自燃等特点,造成了三软不稳定煤层易发生火灾和煤尘爆炸的隐患。

研究如何有效地防范和治理三软不稳定煤层采煤中的火灾问题,具有重要的理论意义和实践价值。

在研究背景的基础上,为了更好地探讨三软不稳定煤层采煤工作长期停产期间综合防灭火技术的研究与应用,需要深入了解该技术的发展历程、关键技术和措施,以及在实际项目中的应用案例。

只有通过深入研究和探讨,才能够更好地推动该技术的进一步发展和应用,为煤矿安全生产提供更为可靠的技术支持。

1.2 研究意义三软不稳定煤层采煤工作长期停产期间综合防灭火技术的研究与应用是当前煤矿安全生产中一个亟待解决的重要问题。

这项研究具有以下几点重要意义:三软不稳定煤层采煤工作长期停产期间存在着严重的火灾风险,一旦发生火灾将造成巨大的经济损失和人员伤亡。

开展综合防灭火技术的研究与应用对于有效降低火灾风险,提高煤矿安全生产水平具有重要意义。

综合防灭火技术的研究能够提高煤矿集团的整体安全管理水平,加强对煤矿生产过程中的火灾隐患的排查和预防工作,从而保障煤矿生产的稳定性和持续性。

通过对长期停产期间综合防灭火技术的研究与应用可以积累相关经验和技术,为今后类似情况的处理提供参考和借鉴。

这对于提高煤矿应对突发事件的能力,保障生产的连续性和稳定性有着重要意义。

2. 正文2.1 三软不稳定煤层采煤工作的特点首先是煤层岩屑含量高。

由于三软煤层的特点,岩屑含量较高,导致煤与岩屑之间的界面粘结力较弱,煤层易发生塌方和顶板破坏。

其次是煤层顶板不稳定。

由于煤层中褐煤、泥岩等的存在,煤与顶板之间的间隙较大,顶板易发生龟裂、掉块等现象,增加了采煤工作的难度和风险。

深部“三软”高应力软岩巷道卸压耦合支护技术

深部“三软”高应力软岩巷道卸压耦合支护技术孙珞【摘要】为解决杨河煤业高应力软岩巷道的支护问题,对杨河煤业深部软沿巷道变形破坏特征及原因进行分析,提出支架-锚杆-围岩卸压耦合支护技术,并结合42轨道下山试验巷道对耦合卸压支护技术参数进行阐述,通过矿压观测结果可知:42轨道下山在采用卸压耦合支护技术后,有效控制了巷道强烈变形.【期刊名称】《工业安全与环保》【年(卷),期】2018(044)004【总页数】4页(P14-17)【关键词】软岩巷道;耦合支护;结构补偿;矿压观测【作者】孙珞【作者单位】北京工业职业技术学院北京100042【正文语种】中文0 引言软岩巷道支护的理论与技术问题是煤矿生产建设中巷道支护的难题,特别是随着近年来矿井向深部开采及开采方法的演变,软岩巷道支护问题越来越突出。

在软岩巷道内布置巷道时,围岩变形压力大,持续时间长,巷道产生底鼓,稳定性差,巷道维护成本也急剧上升[1-2]。

国内外学者及现场工作者对软岩巷道围岩稳定性及影响因素做了大量研究工作,但是近年来矿井向深部开采及开采方法的演变,软岩巷道支护问题依然没有得到很好的解决[3-6]。

杨河煤业为典型豫西“三软”矿井,矿井开采深度逐年增大,由于缺乏深部软岩巷道围岩治理经验,很多软岩巷道不得不反复维修,甚至停产待修,严重影响了煤矿安全的生产和经济效益。

因此,以杨河煤业42轨道下山为试验段巷道,研究适用于该矿井软岩巷道支护工程实践的支护技术,对矿井实现节能降耗、安全生产的目标十分必要。

1 工程巷道概况杨河煤业42采区轨道下山是42采区的主要运输、行人及进风巷道。

42轨道下山试验段顶板标高-279.7~-360 m,平均埋深550 m,巷道受到的原岩应力按照上覆岩层的密度平均为2 500 kg/m3计算约为15.0 MPa。

巷道岩性以泥岩为主,泥岩普氏系数为2-4,硬度较软,在支护后易产生变形。

且试验段巷道内存在F7,F8两条断层,受地质构造影响,区域内围岩裂隙发育,极易破碎,且地质构造使得巷道围岩存在较大的水平应力,当巷道开挖后,巷周应力在重新分布的过程中,构造应力对巷道围岩造成很大的破坏,尤其是在埋深较深的泥岩、砂质泥岩巷道。

“三软”易燃厚煤层自燃火灾综合防治技术研究的开题报告

“三软”易燃厚煤层自燃火灾综合防治技术研究的开题报告一、选题背景随着煤炭资源的逐步枯竭和对能源清洁利用的要求不断提高,煤层气和难采煤层的开发逐渐进入了一个新的阶段。

然而,伴随着煤层开采,三软(软岩、软夹煤、软煤)易燃厚煤层自燃的问题也越来越突出。

据不完全统计,我国每年因煤炭自燃所造成的经济损失高达数十亿元人民币,严重威胁着煤炭生产的安全和环境保护。

因此,对“三软”易燃厚煤层自燃火灾的综合防治技术进行研究,具有重要的实际意义和现实需求。

二、前人研究国内外学者对“三软”易燃厚煤层自燃火灾的防治技术进行了大量的研究,取得了一些成果。

主要包括以下几方面:1. 完善监测预警系统。

构建火灾预警模型,建立无线传感器网络,实现实时监测和预警。

2. 控制自燃爆炸的传播。

掌握火灾传播的规律,建立数字模拟模型,使用灭火器材和手段控制火源传播。

3. 保障矿工的安全撤离。

建立紧急撤离预案,进行应急演练,增加逃生口和疏散通道,提高矿工的安全意识。

4. 发展先进的灭火技术。

如气体灭火等新兴技术,提高灭火的速度和效果。

但是,在实际应用中,各种技术手段配合不当,难以达到预期的防治效果,仍需要进一步的研究和深入探索。

三、研究内容和方法本研究的主要内容是探究“三软”易燃厚煤层自燃火灾的防治技术,以充分挖掘其内在规律和机理,建立科学的防治理论和技术体系,具体包括以下几个方面:1. 研究“三软”易燃厚煤层自燃的规律和机理。

通过对其热力学特性分析和仿真模拟,以期探究其燃烧过程的规律。

2. 设计完善的消防系统。

依据实际情况和需要,设计适用的消防系统和灭火器材,保障灭火和疏散的效果。

3. 建设数字化预警系统。

构建完善的预警体系,借助现代化技术手段提高预警的灵敏度和准确性,及时发现火灾隐患。

4. 实施紧急撤离预案。

建立完善的紧急撤离预案,加强人员培训和应急演练,提高矿工的安全意识和技能。

采用文献调研、现场考察、数值模拟和实验验证等方法,系统地开展研究工作,以期提高“三软”易燃厚煤层自燃火灾的综合防治技术水平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

杨庄煤矿深部火成岩侵蚀复合顶板下“三软”煤层支护研究与应用发表时间:2016-11-14T11:05:09.577Z 来源:《基层建设》2016年15期作者:李遵明[导读] 摘要:随着煤矿开采深度的增大,复合顶板的离层破碎问题越来越突出。

如何消除冒顶、片帮,有效维护复合顶板和两帮稳定,控制围岩变形,提高围岩整体稳定性,已成为确保煤矿安全生产的关键。

安徽省淮北矿业集团杨庄煤矿摘要:随着煤矿开采深度的增大,复合顶板的离层破碎问题越来越突出。

如何消除冒顶、片帮,有效维护复合顶板和两帮稳定,控制围岩变形,提高围岩整体稳定性,已成为确保煤矿安全生产的关键。

杨庄煤矿IV5210工作面巷道埋深已近 800 米,属深部典型的“三软”煤层,通过岩体分析、数值模拟和现场实测,提出了“强顶、固帮”的支护对策和新的支护形式,以锚索支护为主,巷道顶板采用“2-1-2”布置,顶板松软岩层较厚及破碎地段,锚索适当加长。

结果表明,该支护方案有效控制了巷道围岩变形,满足了“三软”煤层巷道支护的需要。

关键词:深部复合顶板 “三软”煤层支护1. 工程概况1.1Ⅳ5210 工作面概况杨庄煤矿位于淮北市南约 8km 处,矿井可采煤层共有四层,分别为 6 层、5 层、4 层及 3 层。

本次项目研究的 IV5210 工作面位于5煤层,工作面标高范围-715~-512m,地面标高+31.5m。

据已有资料分析该面地质构造较复杂,煤层倾角变化大,在 9~21°之间,平均 15°,局部煤层受火成岩侵蚀,且存在变薄现象,面内共有 7 条断层,最大断层落差达 8m。

IV5210 工作面机风巷沿煤层走向布置,跟 5 煤层顶板施工,直接顶为灰黑色泥岩,裂隙发育,厚度不稳定,平均厚度为 3.9m;老顶为 4 煤,4 煤大部分被火成岩侵蚀,厚度不稳定,平均厚度为 6.8m;直接底为灰黑色泥岩,平均厚度为 6.7m,老底为浅灰色砂岩,平均厚 4.8m。

1.2 现存主要问题根据工程类比法,Ⅳ5210 工作面机、风巷支护形式采用锚带网连锁棚支护。

为了保证煤矿的安全生产,杨庄煤矿在IV5210 工作面回采巷道掘进期间及时布置了矿压显观测点。

通过现场观测,目前存在以下问题:(1) 围岩变形量大。

为对原方案的支护效果进行监测,在Ⅳ5210 工作面机巷试验段每个30m设置一个测站,共两个测站,在 50d 的观测时间内,两帮移近总量最大约为459mm,平均移近速率为9.18mm/d,顶底板移近总量达349.3mm,平均移近速率 6.98mm/d。

(2) 网兜现象明显。

由于机巷顶板为复合顶板且老顶被火成岩侵蚀,离层量大,采用原支护方案的巷道近一半以上显现出网兜的现象,一些锚杆和锚索发生弯曲变形,失去了组合支护抵抗围岩变形的能力。

(3) 支护体实效严重。

通过现场观察,在使用原支护方案的近 120m 的巷道范围内,锚杆、锚索多处掉落,钢带发生剪断,失去承载能力。

以上问题给煤矿的安全生产带来了较大隐患,因此,有必要对该矿现有的支护方案进行优化。

2. Ⅳ5210工作面围岩破坏机理分析2.1 巷道顶板裂隙带分布特征本次利用 YSZ(B)钻孔窥视仪对巷道围岩状态进行成像分析,分析巷道围岩裂隙分布特征,确定围岩松动圈分布范围,机巷和风巷分别设 3个测点,共 6 个测点,每个测点共布置三个窥视孔,孔径为 42mm,两帮孔深 5m,顶板孔深 6m。

紧跟掘进迎头进行测点的分段布置,相邻测点间距为 30m,钻孔布置图如图 1-1 所示。

图1-1 观测点窥视孔布置图通过对机风巷顶板局部岩层观测结果分析,可得机巷和风巷分别在现有支护方案下,巷道围岩裂隙分布成像图如图 1-2所示。

顶板孔深:0.5~1.3m 顶板孔深:1.5~1.9m顶板孔深:2.0~4.5m 顶板孔深:4.5~6.0m图 1-2:机巷顶板裂隙分布成像图根据巷道围岩裂隙分布成像图可知巷道围岩裂隙带分布主要特征为:孔壁裂隙以上下震荡的形式由孔底向孔口呈连续不均匀分布,相邻裂隙最大间距0.5m,最小裂隙间距为0.1m,且距孔口0~4m 范围内,裂隙分布间距变化幅度较大,由孔底向孔口裂隙沿孔壁呈不均匀分布,裂隙分布集中区段范围大致位于0.1m~4.0m,裂隙间距多为 0.1m,往深部发展裂隙分布间距逐渐增大,裂隙发育趋于稳定。

2.2巷道顶板裂隙带成因分析(1) 巷道处于大埋深、高地应力、仰山掘进,所处的地质力学环境较复杂,且受地质构造影响,应力集中现象较普遍。

(2) 老顶 4 煤受火成岩侵蚀后,岩层层间分布不稳定,有岩层缺失现象,且层间粘结性差,巷道在掘进过程中,易出现层间离层显现,致使顶板浅部产生较大离层量,钻孔窥视仪观测发现,巷道离层与岩层层间裂隙带分布有关。

(3) 支护不及时,支护参数和施工过程不能实现耦合支护。

2.3 深部煤巷底臌严重因素分析深部煤巷影响底鼓的因素往往较为复杂,其主要影响因素有:围岩应力、底板岩性、巷道支护、巷道布置及断面等。

(1) 高围岩应力:Ⅳ5210 机巷与风巷埋深约 800m,处于高地应力环境,巷道开挖后原岩应力受到破坏,围岩内应力重新分布,围岩受力状态发生变化,使得围岩产生塑性区域。

巷道围岩所受应力超过了巷道围岩的极限承载强度,致使底臌严重。

(2) 底板为煤层:该工作面机巷和风巷不仅所处高地应力环境,老顶受火成岩侵袭严重,老顶自身承载能力降低,两帮为煤帮,裂隙发育程度高,且底板为煤岩层,致使两帮的垂直应力使得底板煤岩层发生剪切破坏,底板稳定性降低,底板底臌量增大。

(3) 未实现耦合支护:该工作面机巷与风巷的现有支护形式的支护参数不合理,出现所需支护强度与围岩压力不相匹配,巷道掘进速度与支护时机不匹配等现象,间接引起底板底臌的发生。

3.Ⅳ5210 工作面机、风巷支护方案优化设计3.1 机、风巷支护方案优化研究通过现场调研及理论分析,在不增加煤矿支护成本即不改变原支护方案(方案一)中锚杆(索)材质、直径、长度及锚固长度的基础上,针对锚杆(索)布置方式,提出了以下支护方案:(1)方案一(原支护方案)巷道高2550mm、宽4000mm,巷道顶板锚杆选用 φ22×2200mm 的左旋无纵筋螺纹钢锚杆配合 L4000M4 型钢带进行支护,同时加挂菱形网,间距 800mm,排距 800mm,顶板两边锚杆各向外倾斜 10°;帮部锚杆选用φ22×2200mm 的左旋无纵筋螺纹钢锚杆配合L2800M4 型钢带进行支护,同时加挂菱形网,间距800mm,排距800mm;顶板锚索选用φ17.8×6300mm 钢绞线,间距2000mm,排距2400mm,每孔采用一节 K2535 树脂卷(置于孔底)和两节 Z2550 树脂卷加长锚固,预紧力 80 KN -100KN。

(2)方案二巷道高 2550mm、宽 4000mm,巷道顶板锚杆选用 φ22×2200mm 的左旋无纵筋螺纹钢锚杆,间距 800mm,排距 800mm,顶板两边锚杆各向外倾斜 10°;帮部锚杆选用 φ22×2200mm 的左旋无纵筋螺纹钢锚杆,间距 800mm,排距 800mm;顶板锚索选用φ17.8×6300mm 钢绞线,间距 1600mm,排距 800mm,呈“2-1-2”布置。

(3)方案三巷道高 2550mm、宽 4000mm,巷道顶板锚杆选用 φ22×2200mm 的左旋无纵筋螺纹钢锚杆,间距 800mm,排距 800mm;帮部锚杆选用 φ22×2200mm 的左旋无纵筋螺纹钢锚杆,间距 800mm,排距 800mm,左右帮部底锚杆各向下倾斜 30°;顶板锚索选用φ17.8×6300mm 钢绞线,间距 2000mm,排距 2400mm。

3.2支护效果分析1、根据巷道变形云图分析,无支护时巷道变形主要以巷道底板下沉为主,最大下层量达到 70cm,且其直接导致巷道两帮上部的围岩变形也显著增大,这与杨庄煤矿 IV5210 工作面机巷的现场变形情况基本相符,且其底板的变形破坏特征是以两底角的变形而带动整个底板鼓起为特点。

从控制巷道顶板下沉量的角度考虑,方案二更为合理。

2、通过对相关数据统计分析,从表 1中可以看出,方案二在控制巷道顶底板移近量方面要略优于其他方案,方案三能较好的控制巷道底鼓量。

表1 不同支护方案下巷道顶底板最大变形量(单位:m)3、由于支护重点是如何控制巷道顶底板的变形量,方案二更加适合IV5210 工作面巷道的围岩顶板变形控制。

方案三中两根底帮锚杆在控制巷道底板鼓起方面起到了一定的作用,分析其原因是由于其两底帮处的两根锚杆向下倾斜,更好的限制了巷道底板的变形,因此在采用方案二的同时,将其两底帮处的锚杆向下倾斜一定角度。

3.3 小结通过分析,提出了 “强顶、固帮”的支护对策和新的支护形式,采用锚索采用“2-1-2”布置,安全经济性较高。

具体支护形式如图 3-1 所示,巷道高 2550mm、宽 4000mm,顶板锚索选用 φ17.8×6300mm 钢绞线,间距1600mm,排距 800mm,呈“2-1-2”布置,每孔采用一节K2535 树脂卷(置于孔底)和两节 Z2550 树脂卷加长锚固,预紧力 80 KN -100KN。

(a) 巷道支护主视图单位:mm(b)巷道支护俯视图3-1支护方案4.主要结论(1) 分析认为该类巷道围岩的破坏类型以剪切破坏为主,提出了“强顶、固帮”的支护对策。

“强顶”,即加强顶板支护,控制顶板变形;“固帮”,即加固两帮,确保围岩稳定;(2) Ⅳ5210 工作面巷道成分区破裂现象,且深度越深其岩层的完整性越好。

机巷与风巷采用新支护方案后,锚杆起到组合梁的支护效果,锚索深入坚固围岩中起到悬吊的支护效果;(3) 现场试验结果表明,与原设计方案相比,新设计方案可有效控制巷道围岩变形,降低巷道变形量达 50%以上,取得了良好的支护效果,巷道修复量大幅降低,安全经济效益显著。

参考文献[1]李源;断面形状对巷道围岩稳定性影响的数值分析[J];煤;2008年07期[2]陈坤福;深部巷道围岩破裂演化过程及其控制机理研究与应用[D];中国矿业大学;2009年[3]赵庆涛;三软煤层沿空掘巷围岩控制技术研究[D];河南理工大学;2011年。