常用加工精度对照表-推荐

常用加工精度对照表

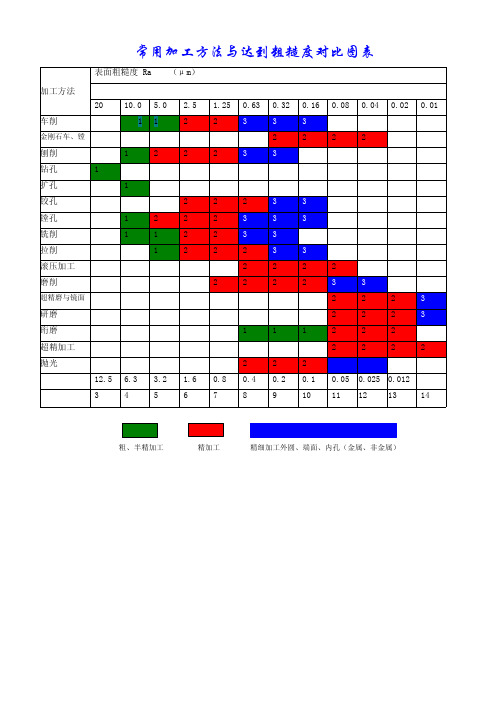

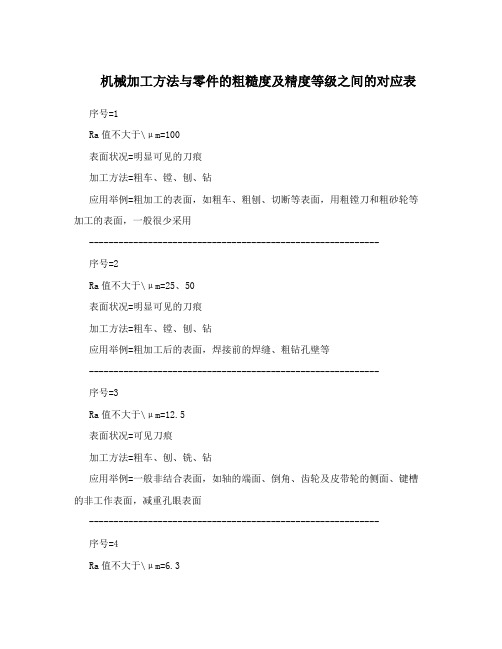

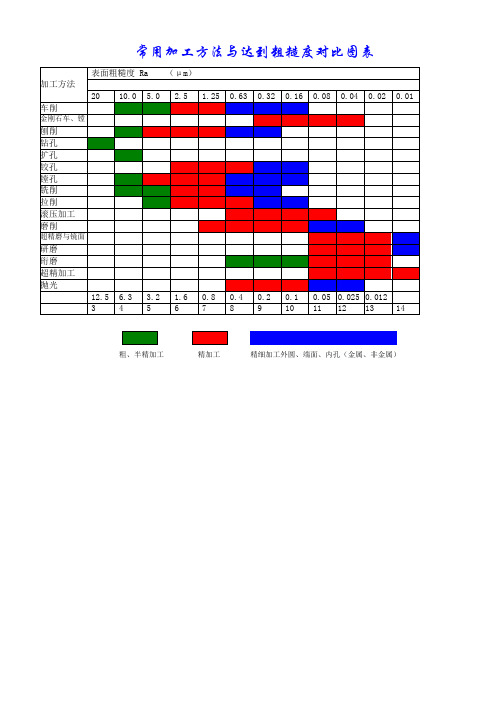

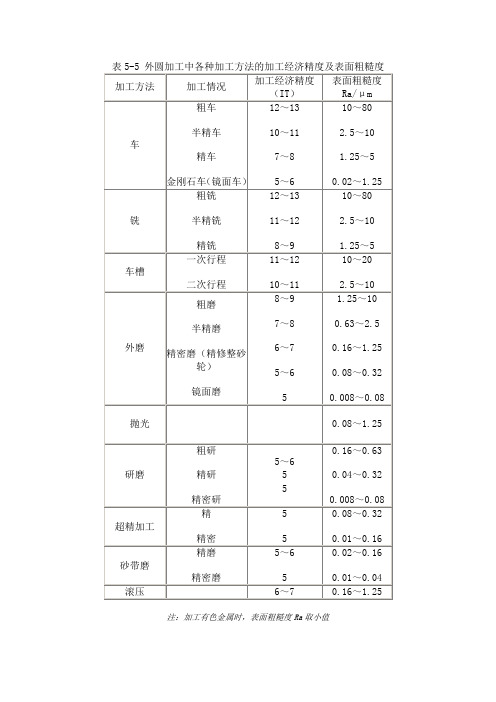

常用加工方法与达到粗糙度对比图表粗、半精加工精加工精细加工外圆、端面、内孔(金属、非金属)孔加工方案与经济公差序号加工方案经济公差等级表面粗糙度Ra(μm)适用范围1钻IT11-1320加工未淬火钢及铸铁的实心毛坯,也可用于加工有色金属(表面粗糙度稍差),孔径<(15-20)mm 2钻-铰IT8-9 5.0-2.53钻-粗铰-精铰IT7-8 2.5-1.254钻-扩IT1120-10.0同上,但孔径>(15-20)mm5钻-扩-铰IT8-9 5.0-2.56钻-扩-粗铰-精铰IT7 2.5-1.257钻-扩-机铰-手铰IT6-70.63-0.1608钻-(扩)-拉IT6-7 2.5-0.160大批大量生产(精度视)9粗镗(或扩孔)IT11-1320-10.0除淬火钢外各种材料,毛坯有铸出孔或锻出孔10粗镗(粗扩)-半精镗(精扩)IT8-9 5.0-2.511粗镗(扩)-半精镗(精扩)-精镗(铰)IT7-8 2.5-1.2512粗镗(扩)-半精镗(精扩)-精镗-浮动镗刀块精镗IT6-7 1.25-0.6313粗镗(扩)-半精镗-磨孔IT7-8 1.25-0.32主要用于加工淬火钢,也可用于不淬火钢,但不宜用于有色金属14粗镗(扩)-半精镗-粗磨-精磨IT6-70.32-0.16015粗镗-半精镗-精镗-金刚镗IT6-70.63-0.080主要用于精度要求较高的有色金属加工16钻-(扩)-粗铰-精铰-珩磨钻-(扩)-拉-珩磨粗镗-半精镗-精镗-珩磨IT6-70.32-0.040精度要求很高的孔17以研磨代替上述方案的珩磨IT6以上0.160-0.010平面加工方案与经济公差序号加工方案经济公差等级表面粗糙度Ra(μm)适用范围1粗车-半精车IT8-910-5.0端面2粗车-半精车-精车IT6-7 2.5-1.53粗车-半精车-磨削IT7-9 1.25-0.324粗刨(或粗铣)-精刨(或精铣)IT7-910.0-2.5一般不淬硬平面(端铣的表面粗糙度较好)5粗刨(或粗铣)-精刨(或精铣)-括研IT5-6 1.25-0.160精度要求较高的不淬硬平面批量较大时宜采用宽刃精刨方案6粗刨(或粗铣)-精刨(或精铣)-宽刃精刨IT6 1.25-0.327粗刨(或粗铣)-精刨(或精铣)-磨削IT6 1.25-0.32精度要求较高的淬硬平面或不淬硬平面8粗刨(或粗铣)-精刨(或精铣)-粗磨-精磨IT5-60.63-0.0409粗铣-拉IT6-9 1.25-0.32大量生产,较小的平面(精度视拉刀的精度而定)10粗铣-精铣-磨削-研磨IT5以上高精度平面外圆表面加工方案与经济公差序号加工方案经济公差等级表面粗糙度Ra(μm)适用范围1.粗车IT11-1380-20适用于淬火钢外的各种金属2.粗车-半精车IT8-910.0-5.03.粗车-半精车-精车IT6-7 2.5-1.254.粗车-半精车-精车-滚压(或抛光)IT6-70.32-0.0405.粗车-半精车-磨削IT6-7 1.25-0.63主要用于淬火钢,也可用于未淬火钢,但不宜加工有色金属6.粗车-半精车-粗磨-精磨IT5-60.63-0.1607.粗车-半精车-粗磨-精磨-超精加工(或轮式超精磨)IT50.160-0.0208.粗车-半精车-精车-金刚石车IT5-60.63-0.040主要用于要求较高的有色金属的加工9.粗车-半精车-粗磨-精磨-超精磨或镜面磨IT5以上0.040-0.010极高精度的外圆加工10.粗车-半精车-粗磨-精磨-研磨IT5以上0.160-0.010各种毛坯表面层厚度(mm)自由锻件模锻件铸件磁钢≤1.5磁钢≤1灰口铸铁1-4合金钢2-4合金钢≤0.5铸钢2-5。

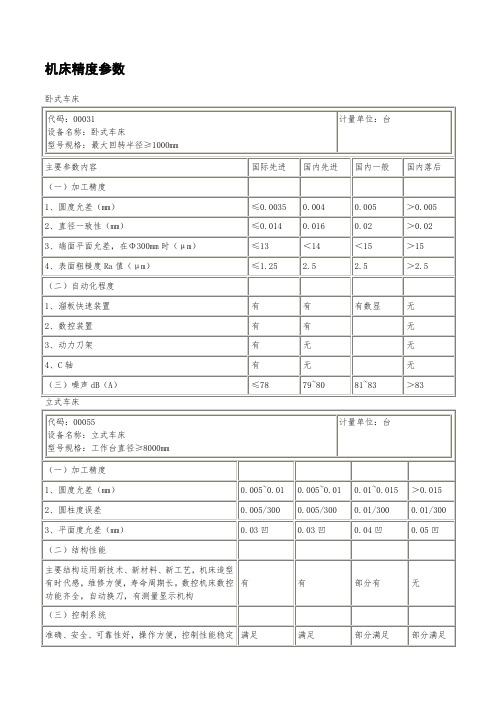

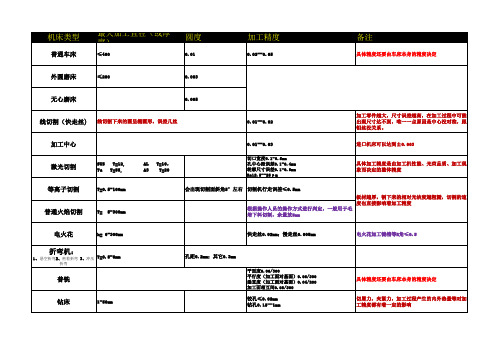

机床精度参数表

机床精度参数卧式车床计量单位:台代码:00031设备名称:卧式车床型号规格:最大回转半径≥1000mm主要参数内容国际先进国内先进国内一般国内落后(一)加工精度1、圆度允差(mm)≤0.0035 0.004 0.005 >0.0052、直径一致性(mm)≤0.014 0.016 0.02 >0.023、端面平面允差,在Φ300mm时(μm)≤13 <14 <15 >154、表面粗糙度Ra值(μm)≤1.25 2.5 2.5 >2.5 (二)自动化程度1、溜板快速装置有有有数显无2、数控装置有有无3、动力刀架有无无4、C轴有无无(三)噪声dB(A)≤78 79~80 81~83 >83立式车床计量单位:台代码:00055设备名称:立式车床型号规格:工作台直径≥8000mm(一)加工精度1、圆度允差(mm)0.005~0.01 0.005~0.01 0.01~0.015 >0.0152、圆柱度误差0.005/300 0.005/300 0.01/300 0.01/3003、平面度允差(mm)0.03凹0.03凹0.04凹0.05凹(二)结构性能主要结构运用新技术、新材料、新工艺,机床造型有有部分有无有时代感,维修方便,寿命周期长。

数控机床数控功能齐全,自动换刀,有测量显示机构(三)控制系统准确、安全、可靠性好,操作方便,控制性能稳定满足满足部分满足部分满足(四)噪声dB(A)<80 <83 <85 >85端面车床代码:00062设备名称:端面车床型号规格:花盘直径≥2000mm计量单位:台(一)加工精度1、端面平面度允差(mm)Φ500mm <0.016 0.018 0.02 >0.022、圆度允差(mm)<0.008 0.009 0.01 >0.013、圆柱度允差(mm)Φ800mm <0.024 0.024~0.032 0.032~0.05 >0.054、表面粗糙度Ra值(μm)>0.8 1.6 3.2 >3.2 (二)噪声dB(A)<80 81~82 83~85 >85落地车床代码:00086设备名称:落地车床型号规格:花盘直径≥3000mm计量单位:台(一)加工精度1、端面平面度(mm)Φ1000mm <0.05 0.06 0.07 >0.072、圆度(mm)(D>3000mm)<0.05 0.05 0.05 >0.053、圆柱度(mm)(D>3000mm)<0.04 0.04 0.05 >0.05 (二)自动化程度1、数控装置有有有数显无2、自动换刀有有无3、端面可恒速车削有无无摇臂钻床代码:00093设备名称:摇臂钻床型号规格:钻孔直径75~100mm计量单位:台(一)几何精度1、夹紧立柱和主轴箱时主轴轴线的移动量(mm)≤0.07 0.07~0.10 0.11~0.12 >0.12 (二)结构性能1、手柄操作单手柄集中操作单手柄集中操作单手柄集中操作2、变速可预选可预选不可预选不可预选3、手柄、手轮操作力(N)≤60 70~80 90~120 >120 (三)噪声dB(A)≤79 80~82 83~84 >85 摇臂钻床代码:00104设备名称:摇臂钻床型号规格:钻孔直径≥100mm计量单位:台(一)几何精度1、夹紧立柱和主轴箱时主轴轴线的移动量(mm)≤0.07 0.09~0.13 0.10~0.14 0.16 (二)结构性能1、手柄操作单手柄集中操作单手柄集中操作单手柄集中操作2、变速可预选可预选不可预选不可预选3、手柄、手轮操作力(N)≤60 60~80 90~120 >120 (三)噪声dB(A)≤79 80~82 83~85 >85 卧式镗床代码:00111设备名称:卧式镗床型号规格:镗杆直径125~160mm计量单位:台(一)几何精度坐标定位精度(mm)<0.02 0.02~0.04 0.04~0.08 >0.08 (二)加工精度1、圆度允差(mm)<0.01 0.015 0.025 >0.0252、表面粗糙度Ra值(μm)<0.8 1.6 1.6 >1.6 (三)控制系统具备数控数显装置有部分有无无(四)噪声dB(A)<80 80~82 83~85 >85卧式镗床(镗杆直径≥160mm)代码:00128设备名称:卧式镗床型号规格:镗杆直径≥160mm计量单位:台(一)几何精度坐标定位精度(mm)<0.02 0.03~0.05 0.06~0.10 >0.10 (二)加工精度1、圆度允差(mm)<0.01 0.01~0.015 0.015~0.025 >0.0252、表面粗糙度Ra值(μm)<0.8 1.6 1.6 >1.6 (三)控制系统具备数控数显装置有部分有无无(四)噪声dB(A)<82 83 84~85 >85落地镗床代码:00135计量单位:台设备名称:落地镗床型号规格:镗杆直径≥125mm(一)加工精度1、圆度允差(mm)<0.02 0.03~0.05 0.06~0.10 >0.102、端面对内孔基准轴线垂直度(mm)<0.02 <0.02 <0.025 >0.0253、表面粗糙度Ra值(μm)<0.8 1.6 1.6 >1.6 (二)控制系统数控装置、自动换刀、有测量显示机构全有全有部分有无(三)噪声dB(A)<80 81~82 83~85 >85深孔钻镗床代码:00142计量单位:台设备名称:深孔钻镗床型号规格:钻孔深度≥5000mm(一)加工精度1、圆度允差(mm) D=120mm <0.01 0.015 0.02 >0.02D=200mm <0.02 0.03 0.035 >0.035 3、表面粗糙度Ra值(μm)钻孔<6.3 6.3 12.5 >12.5镗孔<1.6 1.6 3.2 >3.2滚压<0.1 0.2 0.4 >0.4 (二)结构性能坐标镗床代码:00159 计量单位:台设备名称:坐标镗床型号规格:工作台宽≥1000mm(一)加工精度1、定位精度台面宽1000mm <0.005 0.005~0.009 0.009~0.014 >0.014 >台面宽1000mm <0.006 0.006~0.011 0.011~0.017 >0.0172、精密转台在水平面内的分度精度(秒)≤4 ≤6 ≤10 >103、回转工作台分度精度(秒)±2 ±4 ±8 >±8 (二)坐标定位方式数控数控数显光学定位机械式(三)噪声dB(A)≤73 73~74 75 >75龙门铣床代码:00166设备名称:龙门铣床型号规格:工作台面宽≥2000mm计量单位:台(一)加工精度1、平面度(mm)<0.01 0.015 0.02 0.022、定位精度(mm/1000mm)0.015 0.03 0.045 >0.0453、表面粗糙度Ra值(μm)0.8 0.8~1.6 1.6~2.5 >2.5 (二)自动化程度1、镗铣头多功能、大功率交流宽调速滑枕式多功能、大功率交流宽调速滑枕式普通滑枕式套筒式2、横梁自动调平并联动有有无无3、自动定量定程定时润滑有有点动润滑油枪润滑4、控制系统及联动轴数三坐标以上联动有坐标联动无数控,有数显无数控,无数显(三)噪声dB(A)≤80 81~82 83~84 >85悬臂及龙门铣床代码:00173设备名称:悬臂及龙门铣床型号规格:工作台面宽≥2500mm计量单位:台(一)加工精度1、加工面的直线度(mm)0.01 0.015 0.02 >0.022、上加工面对定位基面的平行度(mm)0.015 0.02 0.03 >0.033、上加工面对侧加工面的垂直度(mm)0.02 0.02 0.02 >0.02 (二)传动方式1、数控装置有无无无2、可控硅装置有有无无3、直流机组无无有无(三)噪声dB(A)≤80 81~83 84~85 >85卧式拉床计量单位:台代码:00180设备名称:卧式拉床型号规格:拉力≥700kN主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度孔中心线对拉削基面垂直度(mm)0.06 0.07~0.08 0.09~0.10 >0.10在200mm直径上(二)主要道轨有无耐磨有有无无(三)噪声dB(A)≤80 81~82 83~85 >85立式拉床代码:00197计量单位:台设备名称:立式拉床型号规格:拉力≥200kN主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度孔中心线对拉削基面垂直度(mm)1、在200mm直径上(内拉)0.04 0.05~0.06 0.07~0.08 0.08~0.102、在300mm直径上(外拉)0.04 0.05~0.06 0.07~0.08 0.08~0.10(二)主要道轨有无耐磨有有无无(三)噪声dB(A)≤80 81~82 83~85 >85外圆磨床(包括万能外圆磨床)计量单位:台代码:00208设备名称:外圆磨床(包括万能外圆磨床)型号规格:磨削工件≥Φ800×4000mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照GB4685-84 1、外圆(Φ150×1500mm)圆度允差(μm) 3 4 5 >5圆柱度允差(μm) 5 6 6~12 >122、内圆(Φ60×100mm)圆度允差(μm)<4 4 5 >5圆柱度允差(μm)<5 5 5~10 >103、表面粗糙度Ra值(μm)<0.16 0.16 0.32 >0.32(二)自动化程度1、自动修整砂轮和自动补偿装置有有无无2、数控装置有无无无3、自动测量装置有无无无4、横进给加数控装置有无无5、数显装置无有无(三)噪声dB(A)<80 80~81 82~83 >83内圆磨床计量单位:台代码:00215设备名称:内圆磨床型号规格:最大磨削孔径≥100mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照GB4682-841、圆度允差(μm)≤1 2~3 3~5 >52、表面粗糙度Ra值(μm)0.16 0.32 0.63 >0.63(二)自动化程度1、自动修整砂轮和自动补偿装置有有无无2、自动测量装置有无有无3、自动修整砂轮和手动补偿装置有无无4、数控装置有有无无(三)噪声dB(A)≤75 <80 <83 >83无心外圆磨床计量单位:台代码:00222设备名称:无心外圆磨床型号规格:最大磨削直径≥50mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照GB4681-84 1、圆度允差(μm)最大磨削直径≤≤1 1.4 2 >230mm2、圆度允差(μm)最大磨削直径>≤1.5 2.1 3 >330mm3、表面粗糙度Ra值(μm)<0.16 0.16 0.32 >0.32(二)自动化程度1、自动修整砂轮和自动补偿装置有有无无2、自动磨削修整砂轮和手动补偿装置无无3、自动磨削循环有有无无4、自动测量装置有无无无5、数控装置有有无无6、切入磨有自动磨削循环有有有无(三)噪声dB(A)≤75 81 83 >83矩台平面磨床代码:00239计量单位:台设备名称:矩台平面磨床型号规格:工作台长2000~5000mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照GB4022-83 磨削试件1600mm的等厚度0.012 ≤0.015 ≤0.016 >0.016(二)表面粗糙度Ra值(μm)0.025 0.025 0.01 >0.01(三)自动化程度1、单坐标或多坐标数控有有无无2、自动磨削循环有有无无3、自动测量装置有无无无4、快速升降装置有有有无(四)噪声dB(A)≤72 73~75 76~80 81~85矩台平面磨床代码:00246 计量单位:台设备名称:矩台平面磨床型号规格:工作台长≥5000mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照GB4022-83 磨削试件1600mm的等厚度0.012 ≤0.015 ≤0.016 >0.016(二)表面粗糙度Ra值(μm)0.025 0.025 0.01 >0.01(三)自动化程度1、单坐标或多坐标数控有有无无2、自动磨削循环有有无无3、自动测量装置有无无无4、快速升降装置有有有无(四)噪声dB(A)≤72 73~75 76~80 81~85导轨磨床计量单位:台代码:00253设备名称:导轨磨床型号规格:主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度(mm)参照GB5288-84、ISO4703-1984 试件装夹总长度1、2000mm <0.01 0.01 0.01 >0.012、2000~5000mm <0.015 0.015 0.015 >0.0153、5000~8000mm <0.02 0.02 0.02 >0.024、8000mm以上<0.025 0.025 0.025 >0.025(二)自动化程度数控装置有有无无(三)噪声dB(A)≤80 80~81 82~83 >83花键轴磨床计量单位:台代码:00260设备名称:花键轴磨床主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照ZBJ55040-41、分度相邻允差(μm)<4 4~6 6 >62、分度累积允差(μm)<10 16 16 >163、键侧对轴线平行度(μm)<10 10 10 >104、相邻键侧间平行度(μm)<10 10 10 >165、小径的圆度Ra(μm)<0.8 0.8 0.8 >0.8(二)自动化程度1、数控装置2、切入进给数控(三)噪声dB(A)≤75 75~80 81~83 >83曲轴磨床代码:00277设备名称:曲轴磨床计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照ZBJ55035-88、NAXOS-UNION1、圆度允差(μm)<0.005 0.005 0.005 >0.0052、纵截面内直径一致性(mm)0.005 0.008 0.008 >0.0083、表面粗糙度Ra(μm)0.16 0.32 0.63 >0.63(二)自动化程度1、数控装置有无无无2、横进给数控有无无(三)噪声dB(A)≤80 80~81 82~83 >83凸轮轴磨床代码:00284设备名称:凸轮轴磨床计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照JB2999-811、凸轮母线对回转轴的平行度(μm)3 4 5 >52、表面粗糙度Ra(μm)0.16 0.32 0.32 >0.32(二)自动化程度1、数控装置有有无无2、自动磨削全循环有有有无3、砂轮自动修正补偿有有有无(三)噪声dB(A)80 81~83 83 >83轧辊磨床计量单位:台代码:00291设备名称:轧辊磨床型号规格:最大磨削直径≥1250mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度(mm)参照JB5568-91 1、横截面内直径的一致性最大磨削直径=1250mm <0.005 0.005 0.005 >0.005最大磨削直径>1250mm <0.005 0.008 0.008 >0.0082、纵截面内直径的一致性,在1000mm0.01 0.01 0.01 >0.01长度上3、表面粗糙度Ra(μm)<0.16 0.16 0.16 >0.16(二)自动化程度1、数控装置有有有无2、自动测量有有无无(三)噪声dB(A)≤80 80~81 82~83 >83滚齿机(卧式)计量单位:台代码:00302设备名称:滚齿机(卧式)型号规格:加工直径1000~3000mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照GB8064-871、加工精度5级6级7级低于7级2、表面粗糙度Ra(μm) 1.6 3.2 3.2 >3.2(二)控制系统数控及数显装置有数控部分有无无(三)噪声dB(A)≤83 83~85 83~85 >85滚齿机(卧式)代码:00319计量单位:台设备名称:滚齿机(卧式)型号规格:加工直径≥3000mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照GB8064-871、加工精度6级6级7级8级2、表面粗糙度Ra(μm) 1.6 3.2 3.2 >3.2(二)控制系统数控及数显装置有数控部分有无无(三)噪声dB(A)≤83 83~85 83~85 >85滚齿机(立式)计量单位:台代码:00326设备名称:滚齿机(立式)型号规格:加工直径≥3000mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照ZBJ56008-881、渐开线圆柱齿轮精度6级6级7级低于7级2、表面粗糙度Ra(μm) 1.6 3.2 3.2 >3.2(二)控制系统数控及数显装置有数控部分有无无(三)噪声dB(A)≤83 83~85 83~85 >85插齿机计量单位:台代码:00333设备名称:插齿机型号规格:加工直径200~1200mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照GB4686-841、精度5级6级7级8级2、表面粗糙度Ra(μm) 1.6 3.2 3.2 >3.2(二)控制系统数控及数显装置有数控部分有无无(三)噪声dB(A)≤80 80~83 83~85 >85插齿机计量单位:台代码:00340设备名称:插齿机型号规格:加工直径≥1250mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照GB4686-841、精度5级6级7级8级2、表面粗糙度Ra(μm) 1.6 3.2 3.2 >3.2(二)控制系统数控及数显装置有数控部分有无无(三)噪声dB(A)≤83 83 83~85 >85剃齿机计量单位:台代码:00357设备名称:剃齿机主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照JB3742-841、精度5级6级6级>6级2、表面粗糙度Ra(μm)<0.8 1.6 1.6 >1.6(二)数控系统有部分有无无(三)噪声dB(A)≤80 80~83 83~85 >85直齿锥齿轮刨齿机计量单位:台代码:00364设备名称:直齿锥齿轮刨齿机型号规格:机加工直径125~800mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照JB4176-861、精度6级6级7级8级2、表面粗糙度Ra(μm) 1.6 3.2 3.2 >3.2(二)数控系统有无无无(三)噪声dB(A)≤80 80~83 83~85 >85直齿锥齿轮刨齿机计量单位:台代码:00371设备名称:直齿锥齿轮刨齿机型号规格:机加工直径>800mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照JB4176-861、精度6级6级7级8级2、表面粗糙度Ra(μm) 3.2 3.2 6.3 >6.3(二)数控系统有无无无(三)噪声dB(A)≤80 80~83 83~85 >85弧齿锥齿轮铣齿机代码:00388计量单位:台设备名称:弧齿锥齿轮铣齿机型号规格:机加工直径125~800mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照JB2267-861、精度5级6级7级8级2、表面粗糙度Ra(μm) 1.6 3.2 3.2 >3.2(二)数控系统有部分有无无(三)噪声dB(A)≤80 80~83 83~85 >85弧齿锥齿轮铣齿机计量单位:台代码:00395设备名称:弧齿锥齿轮铣齿机型号规格:机加工直径>800mm主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照JB2267-861、精度5级6级7级8级2、表面粗糙度Ra(μm) 1.6 3.2 3.2 >3.2(二)数控系统有部分有无无(三)噪声dB(A)≤83 83~85 83~85 >85圆柱齿轮磨齿机代码:00406 计量单位:台设备名称:圆柱齿轮磨齿机主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照JB179-831、齿轮精度<4级5级6级>6级2、表面粗糙度Ra(μm)<0.2 0.4 0.8 >0.8(二)结构性能1、能磨正、斜齿有有有有2、修缘鼓形齿轮有有无无(三)自动化程度1、CNC系统有有无无2、一般操作有有有有二锻压设备闭式单点、双点压力机码:00413设备名称:闭式单点、双点压力机型号规格:公称力≥800kN计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照GB10924-89、GB10933-89、JB5200-911、滑块下平面对工作台上平面的平行度(mm)30%精度储备20%精度储备达到规定值大于规定值0.02+0.10/100×滑块下平面的被测长度2、滑块行程对工作台上平面的垂直度30%精度储备20%精度储备达到规定值大于规定值0.05+0.02/100×滑块行程长度(二)结构性能1、离合器、制动器接通率,当滑块行程次数≤16次/分时为70%,≤25次/分时为60%,≤45次/分时为50% 大于规定值10%大于规定值达到规定值达不到规定值2、液压超负荷保险装置、微调全部具有全部具有部分具有没有装置、吨位指示器(三)噪声dB(A)1、公称力≤400kN ≤85 ≤87 ≤88 >882、公称力>400kN ≤87 ≤88 ≤90 >90闭式四点压力机代码:00420设备名称:闭式四点压力机型号规格:公称力≥8000kN计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照GB5200-91、ZBJ62006.8-88、JB/GQ.F2002-861、滑块下平面对工作台上平面的平行度(mm)30%精度储备20%精度储备达到规定值大于规定值0.02+0.10/100×滑块下平面的被测长度2、滑块行程对工作台上平面的垂直度30%精度储备20%精度储备达到规定值大于规定值0.05+0.02/100×滑块行程长度(二)结构性能1、离合器、制动器接通率,当滑块行程次数≤16次/分时为70%,≤25次/分时为60%,≤45次/分时为50% 大于规定值10%大于规定值达到规定值达不到规定值2、液压超负荷保险装置、微调装置、吨位指示器全部具有全部具有部分具有没有(三)噪声dB(A)1、公称力≤10000kN ≤85 ≤87 ≤88 >882、公称力>10000kN ≤87 ≤88 ≤90 >90精压机代码:00444设备名称:精压机型号规格:公称力≥8000kN计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照JB3879-85、JB/GQ.F2005-861、滑块下平面对工作台上平面的平行度(mm)30%精度储备20%精度储备达到规定值大于规定值0.02+0.08/1000×滑块下平面实际检验长度2、滑块行程对工作台上平面的垂直度30%精度储备20%精度储备达到规定值大于规定值0.15+0.15/1000×滑块行程实际测量长度(二)噪声dB(A)1、公称力≤10000kN ≤85 ≤86 ≤88 >882、公称力>10000kN ≤87 ≤88 ≤90 >90精压机代码:00444设备名称:精压机型号规格:公称力≥8000kN计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照JB3879-85、JB/GQ.F2005-861、滑块下平面对工作台上平面的平行度(mm)30%精度储备20%精度储备达到规定值大于规定值0.02+0.08/1000×滑块下平面实际检验长度2、滑块行程对工作台上平面的垂直度30%精度储备20%精度储备达到规定值大于规定值0.15+0.15/1000×滑块行程实际测量长度(二)噪声dB(A)1、公称力≤10000kN ≤85 ≤86 ≤88 >882、公称力>10000kN ≤87 ≤88 ≤90 >90 自动冷镦机、多工位螺栓自动冷镦机代码:00468设备名称:自动冷镦机、多工位螺栓自动冷镦机型号规格:机制件杆部直径≥20mm计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照GB9166-88、JB/T3053-911、冲头夹持器模孔中心线对夹持器后支承面的垂直度(mm)在100长度上0.008 0.01 0.015 >0.0152、凹模座模孔中心线对凹模后座支承面的垂直度(mm)在100长度上0.008 0.01 0.015 >0.0153、冲头夹持器模孔中心线对滑块行程的平行度(mm)在100行程上0.016 0.02 0.02 >0.024、滑块行程对机身上与凹模座贴合的垂直面的垂直度(mm)在100行程上0.016 0.02 0.02 >0.025、工件头部对工件杆部中心线的偏移量(mm)<0.20 0.20~0.25 0.25~0.30 >0.30(二)生产率(件/分)20mm >80 70 65 <6530mm >60 50 45 <45多工位自动压力机代码:00475设备名称:多工位自动压力机型号规格:公称力≥4000kN计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照JB3848-85、ZBJ62006.8-881、主滑块下平面对工作台上平面的平行度(mm)30%精度储备20%精度储备达到规定值大于规定值0.02+0.10/1000×主滑块下平面长边实际检测长度2、主滑块行程对工作台上平面的垂直度30%精度储备20%精度储备达到规定值大于规定值0.04+0.02/100×主滑块行程实际测量长度(二)结构性能1、离合器、制动器干式镶块干式镶块干式镶块2、液压超负荷保险装置、小滑块微调装置全部具有全部具有没有没有3、润滑、模具、制品放置及次品自动检测装置全部具有部分具有没有没有(三)送料精度(mm)≤±0.30 ±0.30~0.50 ±0.50 >±0.50剪板机代码:00482设备名称:剪板机型号规格:剪板厚度≥25mm计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度(mm)参照GB/T14404-93、ZBJ62006.3-871、剪下条料的直线度在1000mm长度上0.25 0.5 1 >12、剪下条料的平行度在1000mm长度上0.15 0.30 0.75 >0.75(二)控制系统1、采用数控、数显有部分有无无2、采用插装阀有有无无(三)噪声dB(A)1、液压剪板机87 88 90 >902、机械剪板机90 91 93 >93三辊卷板机代码:00499设备名称:三辊卷板机型号规格:板厚度≥35mm计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)辊子扰度参照GB/T14404-93、ZBJ62023-89、JB3185-821、上辊扰度≤两轴承中心<规定值<规定值规定值>规定值间距离/10002、下辊扰度≤两轴承中心间距离/100<规定值<规定值规定值>规定值(二)结构特性1、采用数显装置有有无无2、采用液压传动装置有有无无(三)纵向接缝宽度均匀度长度2000~4000mm 4 5 7 >7长度>4000mm 5 6 8 >8型材棒料剪断机代码:00500设备名称:型材棒料剪断机型号规格:公称力≥2500kN计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)加工精度参照JB3867-85、JB/GQ.F2008-861、剪切精度(度) 3 4 6 >62、剪下棒料重量公差(%) 1 2 2.5 >2.5(二)结构性能采用数显、自动上下料、报警装置、偏心增力加料有有无无弯管机代码:00517设备名称:弯管机型号规格:弯管直径≥108mm计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)弯曲管件的圆度(R 弯曲半径)参照JB3851-85、ZBJ62006.10-88R=2D <10% <10% 10% 10%2D<R≤3D <9% <9% 9% 9% (二)弯曲管件内侧表面波D/100 2D/100 3D/100 3D/100纹度(三)弯曲管件的减薄量<15% <15% 15% 15%(四)噪声dB(A)82 83 85 85板料折弯机代码:00524设备名称:板料折弯机型号规格:公称力≥1000kN计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)板料折弯精度(度)±0.5 ±1 ±1.5 >±1.5参照GB/T14349-93、ZBJ62006.10-88(二)结构性能采用数控或计算机控制有有无无(三)噪声dB(A)公称力630~2500kN 液压82 83 85 >85公称力630~2500kN 机械87 88 90 >90公称力>2500kN 液压85 86 88 >88三铸造机造型机、高压造型机代码:00531设备名称:造型机、高压造型机型号规格:砂箱尺寸≥1000×750×400/300计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)生产率(箱/时)>240 120~240 80~120 ≤80(二)自动化程度采用微机控制能适应造型线的需要达到设计能力的60%以上实际产量达到设计要求的40%~60%实际产量低于设计要求的40%射芯制芯机代码:00548设备名称:射芯制芯机型号规格:芯重≥40kg计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)生产率(每个循环周期所需时间.秒)≤30 30~45 45~60 >65(二)噪声dB(A)负荷运转≤83 84~86 87~88 >88冷室压铸机代码:00555设备名称:冷室压铸机型号规格:≥630吨计量单位:台主要参数内容国际先进国内先进国内一般国内落后评定方法及说明(一)压射速度(m/s)>5 4~5 2~4 ≤2(二)建压时间(ms)≤30 30~40 40~80 >80(三)噪声dB(A)≤80 81~83 84~85 ≥85(四)自动化程度采用数控和带有自动喷涂、浇注、取件及切割、浇冒口采用机械手浇注、取件人工浇注、取件人工浇注、取件。

加工中心精度表

加工中心精度表(总1页) -CAL-FENGHAI.-(YICAI)-Company One1

-CAL-本页仅作为文档封面,使用请直接删除

加工中心精度表

机台编号:

检验人员:

检验日期:

1,工作台平面度(九点):(误差≤0.016/300)

(整体误差≤0.03)

X轴向工作台平整度:(误差≤0.016/300)(整体误差≤0.03)Y轴向工作台平整度:(误差≤0.016/300)(整体误差≤0.03)2,XY垂直度: X轴记录数据:(误差≤0.016/300)

Y 轴记录数据:(误差≤0.016/300)

3,T型槽与X轴平行度:(误差≤0.015/300)

(整体误差≤0.04)

4,立柱倾斜量初测值:ZX(左右): ZY(前后):

调整值:ZX(左右):(误差≤0.016/300)

ZY(前后):(误差≤0.016/300)

5,主轴平行与XY平面扫圆(360°):(误差≤0.016/300)

X轴两侧差值:(误差≤0.016/300)

Y轴两侧差值:(误差≤0.016/300)

6,主轴锥口偏心率:(误差≤0.005)

棒根偏心率:(误差≤0.007)

棒底300处偏心率:(误差≤0.015)。

noq常用加工精度对照表

方案四:集团公司设有独立核算的进出口公司, 所有商品由集团公司按成本价格卖给进出口公 司,由进出口公司报关出口并申请退税。 集团公司卖给进出口公司时应开具增值税专用 发票并缴纳增值税:因为进销项税额相同,其 应纳税额为0。 进出口公司应退税额为产品成本B×15%退税 率,整个集团公司获得的应退税额就是进出口 公司的应退税额。 四种方案比较而言,前三种方式应退税款都是 B×17%- A×2%,而第四种方案比前三种得到更 多的应退税款,多退部分为(A-B)×2%。

青岛双星公告称,出口退税率由13%下调至5%,以青岛双星 轮胎产品2006年出口额为10亿元计算,出口退税率调整将影 响2007年成本1500万元左右。 京新药业被出口退税政策重重撞了一下腰。京新药业公告称, 公司喹喏酮类原料药产品出口退税率由13%下降为5%。2006 年度喹喏酮类原料药产品的出口销售收入为11250.14万元, 占2006年度销售收入总额42886.93万元的26.23%。出口退 税率的下调将对京新药业2007年度及以后年度的业绩产生重 大不利的影响。 江山股份公告称,由于出口退税率下降、排污费提高以及土 地使用税上调,将使公司2007年业绩减少约2700万元。 中国玻纤发布的出口退税率下调的提示性公告称,由于公司 玻璃纤维产品的出口退税率将由现在的13%降低到5%,公司 净利润将受到一定影响。以2006年的利润为标准计算,减少 的利润总额将占公司2006年度利润总额的26.39%。 不少公司公告表示面对政策调整的影响将采取积极措施,包 括有降本增效、降低成本、提高产品质量和扩大产品销量等 多个方面,上市公司的这些措施将可以在一定程度上降低此 次出口退税率调整对公司产生的不利影响。

此次出口退税政策调整后,出口退税率结构 由原17%、13%、11%、8%和5%五档调整 为17%、13%、11%、9%和5%五档。 从7月1日起,2831项商品的出口退税政策将 作出调整。近日,28家上市公司就因出口退 税率调整所带来的影响发布公告,根据公告 中预测的利润下降金额计算,此次出口退税 调整影响相关公司业绩为14.09%。

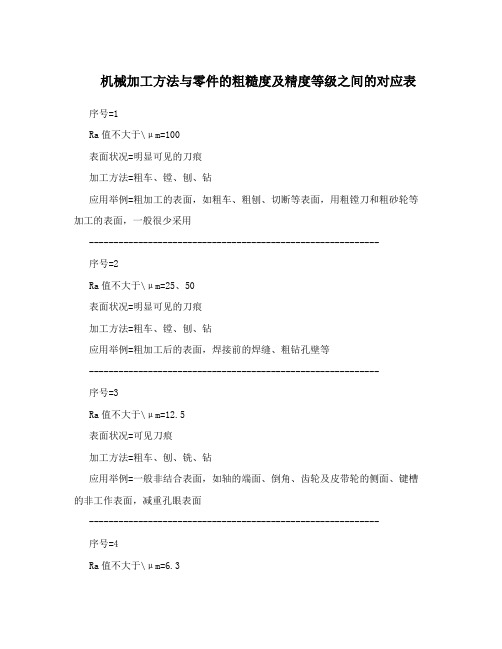

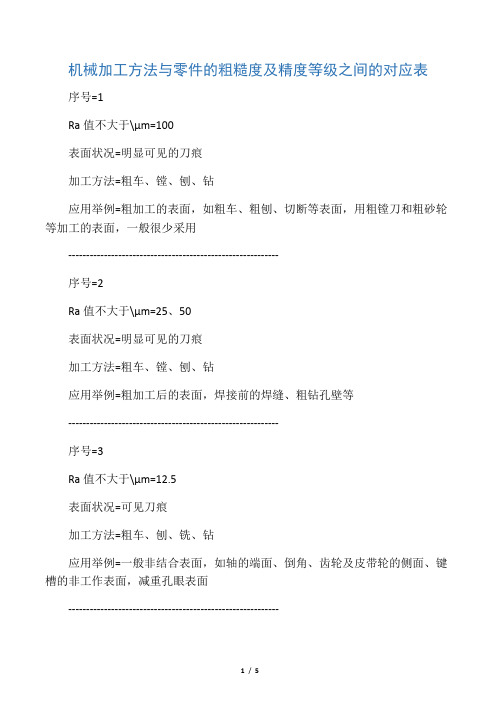

机械加工方法与零件的粗糙度及精度等级之间的对应表

机械加工方法与零件的粗糙度及精度等级之间的对应表序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用-----------------------------------------------------------序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等-----------------------------------------------------------序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面-----------------------------------------------------------序号=4Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等-----------------------------------------------------------序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1,2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面-----------------------------------------------------------序号=6Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1,2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V 型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面-----------------------------------------------------------序号=7Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3,10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精、D度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E 级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8,IT9级的孔(H8,H9),磨削的齿轮表面等-----------------------------------------------------------序号=8Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法,10点/cm^2、滚压 =铰、磨、镗、拉、刮3应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,、D级轴受变应力作用的重要零件,与直径小于80mm的E 承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13,IT16级孔和轴用量规的测量表面-----------------------------------------------------------序号=9Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

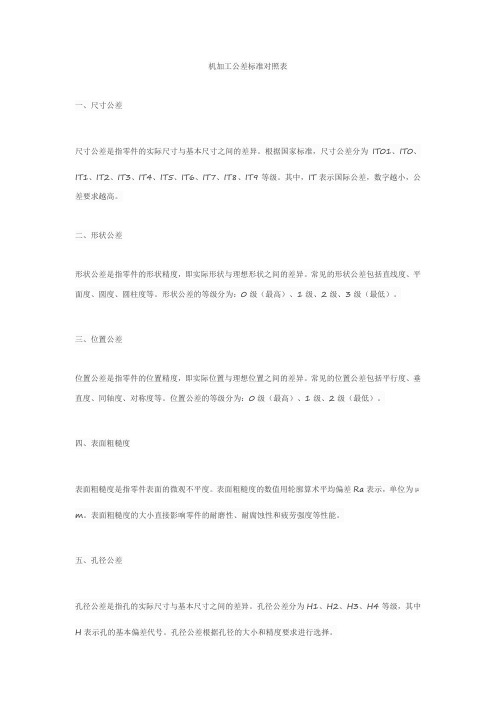

机加工公差标准对照表

机加工公差标准对照表一、尺寸公差尺寸公差是指零件的实际尺寸与基本尺寸之间的差异。

根据国家标准,尺寸公差分为IT01、IT0、IT1、IT2、IT3、IT4、IT5、IT6、IT7、IT8、IT9等级。

其中,IT表示国际公差,数字越小,公差要求越高。

二、形状公差形状公差是指零件的形状精度,即实际形状与理想形状之间的差异。

常见的形状公差包括直线度、平面度、圆度、圆柱度等。

形状公差的等级分为:0级(最高)、1级、2级、3级(最低)。

三、位置公差位置公差是指零件的位置精度,即实际位置与理想位置之间的差异。

常见的位置公差包括平行度、垂直度、同轴度、对称度等。

位置公差的等级分为:0级(最高)、1级、2级(最低)。

四、表面粗糙度表面粗糙度是指零件表面的微观不平度。

表面粗糙度的数值用轮廓算术平均偏差Ra表示,单位为μm。

表面粗糙度的大小直接影响零件的耐磨性、耐腐蚀性和疲劳强度等性能。

五、孔径公差孔径公差是指孔的实际尺寸与基本尺寸之间的差异。

孔径公差分为H1、H2、H3、H4等级,其中H表示孔的基本偏差代号。

孔径公差根据孔径的大小和精度要求进行选择。

六、轴径公差轴径公差是指轴的实际尺寸与基本尺寸之间的差异。

轴径公差分为h1、h2、h3、h4等级,其中h 表示轴的基本偏差代号。

轴径公差根据轴径的大小和精度要求进行选择。

七、角度公差角度公差是指零件角度的实际值与理论值之间的差异。

角度公差的等级分为:0级(最高)、1级、2级(最低)。

角度公差的应用范围较窄,主要用于对角度精度要求较高的场合。

八、螺纹公差螺纹公差是指螺纹的实际尺寸与基本尺寸之间的差异。

螺纹分为单线螺纹和多线螺纹两种,分别有不同的公差标准。

螺纹公差的等级分为:0级(最高)、1级、2级(最低)。

螺纹公差的选择应根据实际应用场合和精度要求进行选择。

九、齿轮公差齿轮公差是指齿轮的实际尺寸与基本尺寸之间的差异。

齿轮的精度要求较高,因此齿轮公差的等级也较高。

齿轮公差的等级分为:0级(最高)、1级、2级(最低)。

常用加工精度对照表

常用加工方法与达到粗糙度对比图表粗、半精加工精加工精细加工外圆、端面、内孔(金属、非金属)孔加工方案与经济公差序号加工方案经济公差等级表面粗糙度Ra(μm)适用范围1钻IT11-1320加工未淬火钢及铸铁的实心毛坯,也可用于加工有色金属(表面粗糙度稍差),孔径<(15-20)mm 2钻-铰IT8-9 5.0-2.53钻-粗铰-精铰IT7-8 2.5-1.254钻-扩IT1120-10.0同上,但孔径>(15-20)mm5钻-扩-铰IT8-9 5.0-2.56钻-扩-粗铰-精铰IT7 2.5-1.257钻-扩-机铰-手铰IT6-70.63-0.1608钻-(扩)-拉IT6-7 2.5-0.160大批大量生产(精度视)9粗镗(或扩孔)IT11-1320-10.0除淬火钢外各种材料,毛坯有铸出孔或锻出孔10粗镗(粗扩)-半精镗(精扩)IT8-9 5.0-2.511粗镗(扩)-半精镗(精扩)-精镗(铰)IT7-8 2.5-1.2512粗镗(扩)-半精镗(精扩)-精镗-浮动镗刀块精镗IT6-7 1.25-0.6313粗镗(扩)-半精镗-磨孔IT7-8 1.25-0.32主要用于加工淬火钢,也可用于不淬火钢,但不宜用于有色金属14粗镗(扩)-半精镗-粗磨-精磨IT6-70.32-0.16015粗镗-半精镗-精镗-金刚镗IT6-70.63-0.080主要用于精度要求较高的有色金属加工16钻-(扩)-粗铰-精铰-珩磨钻-(扩)-拉-珩磨粗镗-半精镗-精镗-珩磨IT6-70.32-0.040精度要求很高的孔17以研磨代替上述方案的珩磨IT6以上0.160-0.010平面加工方案与经济公差序号加工方案经济公差等级表面粗糙度Ra(μm)适用范围1粗车-半精车IT8-910-5.0端面2粗车-半精车-精车IT6-7 2.5-1.53粗车-半精车-磨削IT7-9 1.25-0.324粗刨(或粗铣)-精刨(或精铣)IT7-910.0-2.5一般不淬硬平面(端铣的表面粗糙度较好)5粗刨(或粗铣)-精刨(或精铣)-括研IT5-6 1.25-0.160精度要求较高的不淬硬平面批量较大时宜采用宽刃精刨方案6粗刨(或粗铣)-精刨(或精铣)-宽刃精刨IT6 1.25-0.327粗刨(或粗铣)-精刨(或精铣)-磨削IT6 1.25-0.32精度要求较高的淬硬平面或不淬硬平面8粗刨(或粗铣)-精刨(或精铣)-粗磨-精磨IT5-60.63-0.0409粗铣-拉IT6-9 1.25-0.32大量生产,较小的平面(精度视拉刀的精度而定)10粗铣-精铣-磨削-研磨IT5以上高精度平面外圆表面加工方案与经济公差序号加工方案经济公差等级表面粗糙度Ra(μm)适用范围1.粗车IT11-1380-20适用于淬火钢外的各种金属2.粗车-半精车IT8-910.0-5.03.粗车-半精车-精车IT6-7 2.5-1.254.粗车-半精车-精车-滚压(或抛光)IT6-70.32-0.0405.粗车-半精车-磨削IT6-7 1.25-0.63主要用于淬火钢,也可用于未淬火钢,但不宜加工有色金属6.粗车-半精车-粗磨-精磨IT5-60.63-0.1607.粗车-半精车-粗磨-精磨-超精加工(或轮式超精磨)IT50.160-0.0208.粗车-半精车-精车-金刚石车IT5-60.63-0.040主要用于要求较高的有色金属的加工9.粗车-半精车-粗磨-精磨-超精磨或镜面磨IT5以上0.040-0.010极高精度的外圆加工10.粗车-半精车-粗磨-精磨-研磨IT5以上0.160-0.010各种毛坯表面层厚度(mm)自由锻件模锻件铸件磁钢≤1.5磁钢≤1灰口铸铁1-4合金钢2-4合金钢≤0.5铸钢2-5。

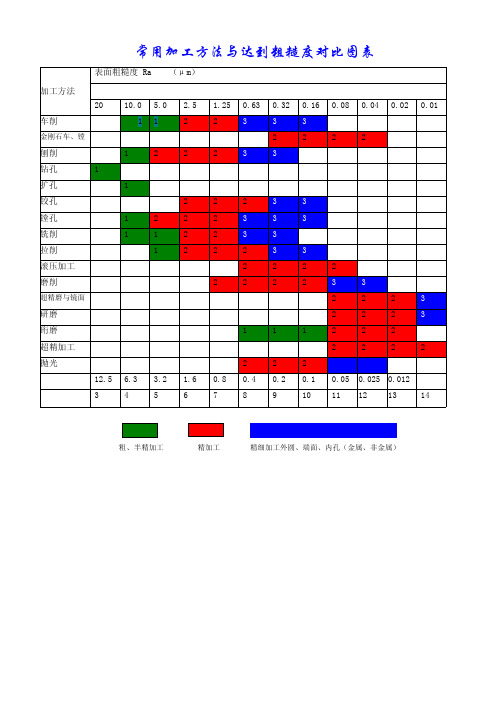

各机床加工精度表

电火花加工键槽等R角≤0.5

1、悬空折弯2、密着折弯 3、冲压 T=0.5-6mm

折弯

折弯机:

孔距0.2mm;其它0.3mm

平面度0.06/300 平行度(加工面对基面)0.06/300 垂直度(加工面对基面)0.04/200 加工面相互间0.05/300

普铣

具体精度还要由车床本身的精度决定

钻床

1-50mm

等离子切割

T=0.5-100mm

会出现切割面斜角5°左右 切割机行走误差≤0.5mm 板材越厚,割下来的相对光洁度越粗糙,切割的速 度也直接影响着加工精度

普通火焰切割

T=

5-300mm

根据操作人员的操作方式进行判定,一般用于毛 培下料切割,余量放5mm

电火花

h= 0-300mm

快走丝0.02mm;慢走丝0.005mm

线切割(快走丝)

线切割下来的圆呈椭圆形,误差几丝

0.01--0.02

加工中心

SUS Tu T=12, T=55, AL A3 T=10, T=20

0ห้องสมุดไป่ตู้01--0.03

切口宽度0.1-0.5mm 孔中心距误差0.1-0.4mm 轮廓尺寸误差0.1-0.5mm Ra12.5--25μ m

激光切割

具体加工精度是由加工机性能、光束品质、加工现 象而决定的整体精度

铰孔≤0.02mm 钻孔0.15--1mm

切屑力,夹紧力,加工过程产生的内外热量等对加 工精度都有着一定的影响

机床类型

普通车床

最大加工直径(或厚度)圆度

≤400 0.01

加工精度

0.02--0.05

备注

具体精度还要由车床本身的精度决定

外圆磨床

各种加工方法所能达到的精度等级

、、、、、、粗糙度:、0.100、0.20、10050

标准,故钢铁牌号表示方JIS)是韩国国家标准代号•由于KS钢铁标准大多数引用日本Standard KS ( Korean

标准基本相同,有的牌号仅是牌号字母或攜列顺序有所变更,而有些与甚至兜全相同。

》号甚至兜JIS法与日本全相同,牌号采用的代事情及代有的钢铁种类下表。

钢铁种类牌号字母钢铁种类牌号字母

SKH XS X C高速工貝钢磯素结构钢STS SMn不锈钢链结构钢恪结构钢SCrSTR耐热钢SCM竹钳结构钢

SC碳素铸钢SNC録俗用结构钢SCS耐热铸钢银铅钳结构钢SCH鬲链铸钢SNCM

SCMnH 高镭铸钢SUM易切削结构钢SCPH启i温启i太用給金山(铁〉SPS ①弹3?钢SCPL低ifl高铸钢轴承钢STB STD(F( <?金工具钢球默祷铁GCD

STC

MC

碳渎工钢可锻储饮既为高a高压铸钢代号又为高潟高J5然铁代号,但组成牌号时铸钢牌号尾部仅为》字序号,而铸铁牌号S部除数字序号还SCPH①。

常用加工精度对照表

粗车-半精车-磨削

IT7-9

1.25-0.32

4

粗刨(或粗铣)-精刨(或精铣)

IT7-9

10.0-2.5

一般不淬硬平面(端铣的表面粗糙度较好)

5

粗刨(或粗铣)-精刨(或精铣)-括研

IT5-6

1.25-0.160

精度要求较高的不淬硬平面

批量较大时宜采用宽刃精刨方案

6

粗刨(或粗铣)-精刨(或精铣)-宽刃精刨

2-5

13

粗镗(扩)-半精镗-磨孔

IT7-8

1.25-0.32

主要用于加工淬火钢,也可用于不淬火钢,但不宜用于有色金属

14

粗镗(扩)-半精镗-粗磨-精磨

IT6-7

0.32-0.160

15

粗镗-半精镗-精镗-金刚镗

IT6-7

0.63-0.080

主要用于精度要求较高的有色金属加工

16

钻-(扩)-粗铰-精铰-珩磨

大批大量生产(精度视)

9

粗镗(或扩孔)

IT11-13

20-10.0

除淬火钢外各种材料,毛坯有铸出孔或锻出孔

10

粗镗(粗扩)-半精镗(精扩)

IT8-9

5.0-2.5

11

粗镗(扩)-半精镗(精扩)-精镗(铰)

IT7-8

2.5-1.25

12

粗镗(扩)-半精镗(精扩)-精镗-浮动镗刀块精镗

IT6-7

1.25-0.63

主要用于要求较高的有色金属的加工

9.

粗车-半精车-粗磨-精磨-超精磨或镜面磨

IT5以上

0.040-0.010

极高精度的外圆加工

10.

粗车-半精车-粗磨-精磨-研磨

IT5以上

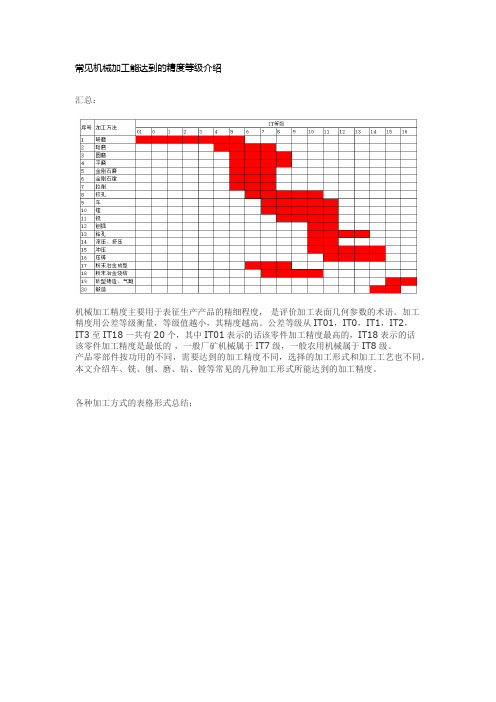

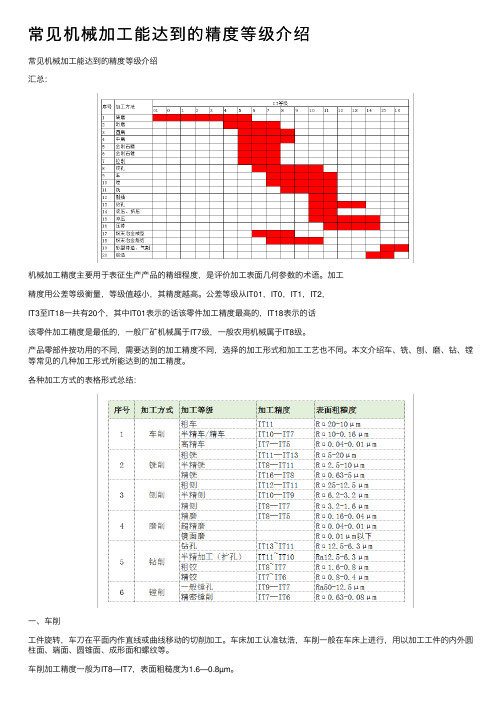

常见机械加工能达到的精度等级介绍

常见机械加工能达到的精度等级介绍汇总:机械加工精度主要用于表征生产产品的精细程度,是评价加工表面几何参数的术语。

加工精度用公差等级衡量,等级值越小,其精度越高。

公差等级从IT01,IT0,IT1,IT2,IT3至IT18一共有20个,其中IT01表示的话该零件加工精度最高的,IT18表示的话该零件加工精度是最低的,一般厂矿机械属于IT7级,一般农用机械属于IT8级。

产品零部件按功用的不同,需要达到的加工精度不同,选择的加工形式和加工工艺也不同。

本文介绍车、铣、刨、磨、钻、镗等常见的几种加工形式所能达到的加工精度。

各种加工方式的表格形式总结:一、车削工件旋转,车刀在平面内作直线或曲线移动的切削加工。

车床加工认准钛浩,车削一般在车床上进行,用以加工工件的内外圆柱面、端面、圆锥面、成形面和螺纹等。

车削加工精度一般为IT8—IT7,表面粗糙度为1.6—0.8μm。

1、粗车力求在不降低切速的条件下,采用大的切削深度和大进给量以提高车削效率,但加工精度只能达IT11,表面粗糙度为Rα20—10μm。

2、半精车和精车尽量采用高速而较小的进给量和切削深度,加工精度可达IT10—IT7,表面粗糙度为Rα10—0.16μm。

3、在高精度车床上用精细修研的金刚石车刀高速精车有色金属件,可使加工精度达到IT7—IT5,表面粗糙度为Rα0.04—0.01μm,这种车削称为镜面车削。

二、铣削铣削是指使用旋转的多刃刀具切削工件,是高效率的加工方法。

适于加工平面、沟槽、各种成形面(如花键、齿轮和螺纹)和模具的特殊形面等。

钛浩机械是以回转顶尖、丝杠、轴加工、数控车床加工、刀柄刀杆、夹头接杆为公司的主打产品!按照铣削时主运动速度方向与工件进给方向的相同或相反,又分为顺铣和逆铣。

铣削的加工精度一般可达IT8—IT7,表面粗糙度为6.3—1.6μm。

1、粗铣时的加工精度IT11—IT13,表面粗糙度5—20μm。

2、半精铣时的加工精度IT8—IT11,表面粗糙度2.5—10μm。

机加工精度对照表(简易)

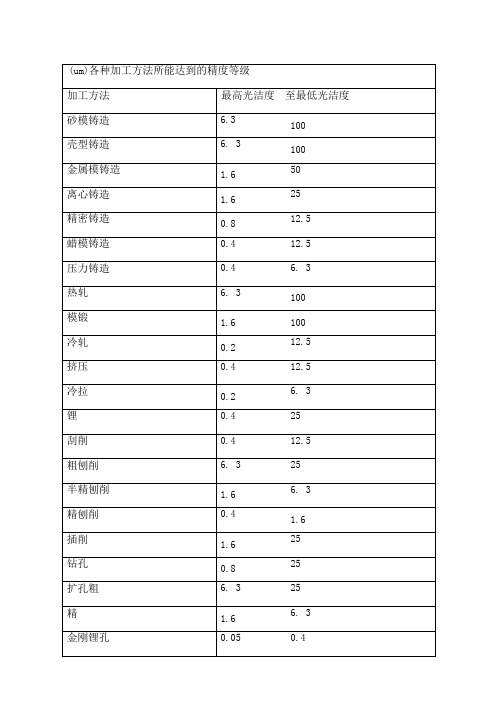

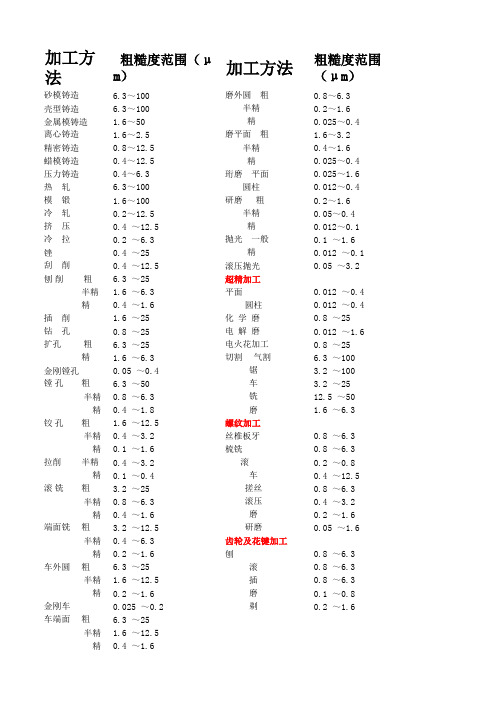

加工方法 粗糙度范围(μm)加工方法粗糙度范围(μm)砂模铸造 6.3~100磨外圆粗0.8~6.3壳型铸造 6.3~100半精0.2~1.6金属模铸造 1.6~50精0.025~0.4离心铸造 1.6~2.5磨平面粗 1.6~3.2精密铸造0.8~12.5半精0.4~1.6蜡模铸造0.4~12.5精0.025~0.4压力铸造0.4~6.3珩磨平面0.025~1.6热轧 6.3~100圆柱0.012~0.4模锻 1.6~100研磨粗0.2~1.6冷轧0.2~12.5半精0.05~0.4挤压0.4 ~12.5精0.012~0.1冷拉0.2 ~6.3抛光一般0.1 ~1.6锉0.4 ~25精0.012 ~0.1刮削0.4 ~12.5滚压抛光0.05 ~3.2刨削粗 6.3 ~25超精加工半精 1.6 ~6.3平面0.012 ~0.4精0.4 ~1.6圆柱0.012 ~0.4插削 1.6 ~25化学磨0.8 ~25钻孔0.8 ~25电解磨0.012 ~1.6扩孔粗 6.3 ~25电火花加工0.8 ~25精 1.6 ~6.3切割气割 6.3 ~100金刚镗孔0.05 ~0.4锯 3.2 ~100镗孔粗 6.3 ~50车 3.2 ~25半精0.8 ~6.3 铣12.5 ~50精0.4 ~1.8磨 1.6 ~6.3铰孔粗 1.6 ~12.5螺纹加工半精0.4 ~3.2丝椎板牙0.8 ~6.3精0.1 ~1.6梳铣0.8 ~6.3拉削半精0.4 ~3.2滚0.2 ~0.8精0.1 ~0.4车0.4 ~12.5滚铣粗 3.2 ~25搓丝0.8 ~6.3半精0.8 ~6.3 滚压0.4 ~3.2精0.4 ~1.6磨0.2 ~1.6端面铣粗 3.2 ~12.5研磨0.05 ~1.6半精0.4 ~6.3齿轮及花键加工精0.2 ~1.6刨0.8 ~6.3车外圆粗 6.3 ~25滚0.8 ~6.3半精 1.6 ~12.5插0.8 ~6.3精0.2 ~1.6磨0.1 ~0.8金刚车0.025 ~0.2剃0.2 ~1.6车端面粗 6.3 ~25半精 1.6 ~12.5精0.4 ~1.6。

各种加工方法的经济精度和表面粗糙度

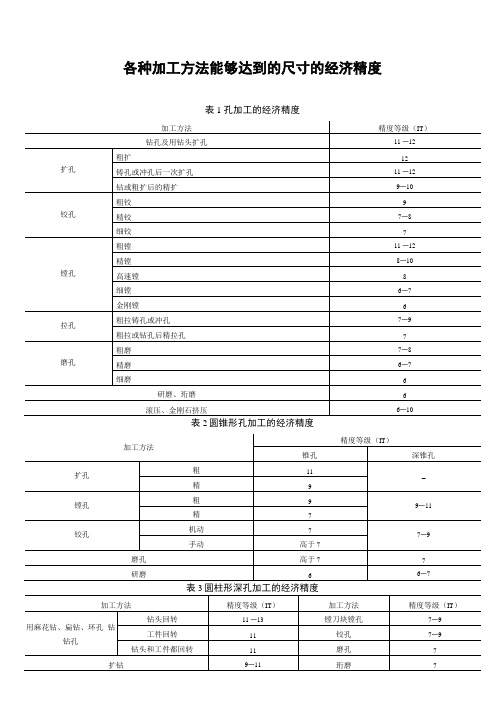

各种加工方法能够达到的尺寸的经济精度表1 孔加工的经济精度表2圆锥形孔加工的经济精度表3圆柱形深孔加工的经济精度6mm7mm91<1m2端铣刀铣削的加工精度在相同的条件下大体上比圆柱铣刀铣削高一级。

3细铣仅用于端铣刀铣削。

11各种加工方法能够达到的形状的经济精度2315各种加工方法所能够达到的相互位置的经济精度表19同轴度的经济精度表20 轴心线相互平行的孔的位置经济精度注:对于钻、卧镗及组合机床的镗孔偏差同样适用于铰孔。

表21轴心线相互垂直的孔的位置经济精度各种加工方法能够达到的零件表面粗糙度表22 各种加工方法能够达到的零件表面粗糙度各类型面的加工方案及经济精度表23外圆表面加工方案标准公差及形位公差附表1标准公差值1mm IT14IT1813 22-2-21 16:331 《金属机械加工工艺人员手册》修订本上海科学技术出版社1981年2 《机械制造工艺学》顾崇衔等编著陕西科学技术出版社1982年3 《航空机械设计手册》第三机械工业部612所编1979年4 《机械制造工艺学课程设计简明手册》华中工学院机械制造工艺教研室编1981年5 《机械工程手册》第46篇机械工业出版社1981年6 《圆柱齿轮加工》上海科学技术出版社1979年切削用量切削用量的选择原则正确地选择切削用量,对提高切削效率,保证必要的刀具耐用度和经济性,保证加工质量,具有重要的作用。

1粗加工切削用量的选择原则:粗加工时加工精度与表面求不高,毛坯余量较大。

因此,选择粗加工的切削用量时,要尽可能保证较高的单位时间金属切除量(金属切除率)和必要的刀具耐用度,以提高生产效率和降低加工成本。

金属切除率可以用下式计算:Z k vfa X1000式中Zw——单位时间内的金属切除量(mm3/s);v --- 切削速度(m/s);f --- 进给量(mm/r);a p -------- 切削深度(mm)。

提高切削速度、增大进给量和切削深度,都能提高金属切除率。

常见机械加工能达到的精度等级介绍

常见机械加⼯能达到的精度等级介绍常见机械加⼯能达到的精度等级介绍汇总:机械加⼯精度主要⽤于表征⽣产产品的精细程度,是评价加⼯表⾯⼏何参数的术语。

加⼯精度⽤公差等级衡量,等级值越⼩,其精度越⾼。

公差等级从IT01,IT0,IT1,IT2,IT3⾄IT18⼀共有20个,其中IT01表⽰的话该零件加⼯精度最⾼的,IT18表⽰的话该零件加⼯精度是最低的,⼀般⼚矿机械属于IT7级,⼀般农⽤机械属于IT8级。

产品零部件按功⽤的不同,需要达到的加⼯精度不同,选择的加⼯形式和加⼯⼯艺也不同。

本⽂介绍车、铣、刨、磨、钻、镗等常见的⼏种加⼯形式所能达到的加⼯精度。

各种加⼯⽅式的表格形式总结:⼀、车削⼯件旋转,车⼑在平⾯内作直线或曲线移动的切削加⼯。

车床加⼯认准钛浩,车削⼀般在车床上进⾏,⽤以加⼯⼯件的内外圆柱⾯、端⾯、圆锥⾯、成形⾯和螺纹等。

车削加⼯精度⼀般为IT8—IT7,表⾯粗糙度为1.6—0.8µm。

1、粗车⼒求在不降低切速的条件下,采⽤⼤的切削深度和⼤进给量以提⾼车削效率,但加⼯精度只能达IT11,表⾯粗糙度为Rα20—10µm。

2、半精车和精车尽量采⽤⾼速⽽较⼩的进给量和切削深度,加⼯精度可达IT10—IT7,表⾯粗糙度为Rα10—0.16µm。

3、在⾼精度车床上⽤精细修研的⾦刚⽯车⼑⾼速精车有⾊⾦属件,可使加⼯精度达到IT7—IT5,表⾯粗糙度为Rα0.04—0.01µm,这种车削称为镜⾯车削。

⼆、铣削铣削是指使⽤旋转的多刃⼑具切削⼯件,是⾼效率的加⼯⽅法。

适于加⼯平⾯、沟槽、各种成形⾯(如花键、齿轮和螺纹)和模具的特殊形⾯等。

钛浩机械是以回转顶尖、丝杠、轴加⼯、数控车床加⼯、⼑柄⼑杆、夹头接杆为公司的主打产品!按照铣削时主运动速度⽅向与⼯件进给⽅向的相同或相反,⼜分为顺铣和逆铣。

铣削的加⼯精度⼀般可达IT8—IT7,表⾯粗糙度为6.3—1.6µm。

1、粗铣时的加⼯精度IT11—IT13,表⾯粗糙度5—20µm。

机械加工方法与零件的粗糙度及精度等级之间的对应表

机械加工方法与零件的粗糙度及精度等级之间的对应表序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用-----------------------------------------------------------序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等-----------------------------------------------------------序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面-----------------------------------------------------------序号=4Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等-----------------------------------------------------------序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1,2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面-----------------------------------------------------------序号=6Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1,2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V 型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面-----------------------------------------------------------序号=7Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3,10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精、D度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E 级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8,IT9级的孔(H8,H9),磨削的齿轮表面等-----------------------------------------------------------序号=8Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法,10点/cm^2、滚压 =铰、磨、镗、拉、刮3应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,、D级轴受变应力作用的重要零件,与直径小于80mm的E 承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13,IT16级孔和轴用量规的测量表面-----------------------------------------------------------序号=9Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

常用加工精度对照表

磁钢

≤1.5

合金钢

2-4

模锻件

磁钢

≤1

合金钢

≤0.5

铸件

灰口铸铁

1-4

铸钢

2-5

2

钻-铰

IT8-9

5.0-2.5 坯,也可用于加工有色金属(表面粗

3

钻-粗铰-精铰

IT7-8

2.5-1.25 糙度稍差),孔径<(15-20)mm

4

钻-扩

IT11

20-10.0

5

钻-扩-铰

6

钻-扩-粗铰-精铰

IT8-9 IT7

5.0-2.5 2.5-1.25

同上,但孔径>(15-20)mm

7

钻-扩-机铰-手铰

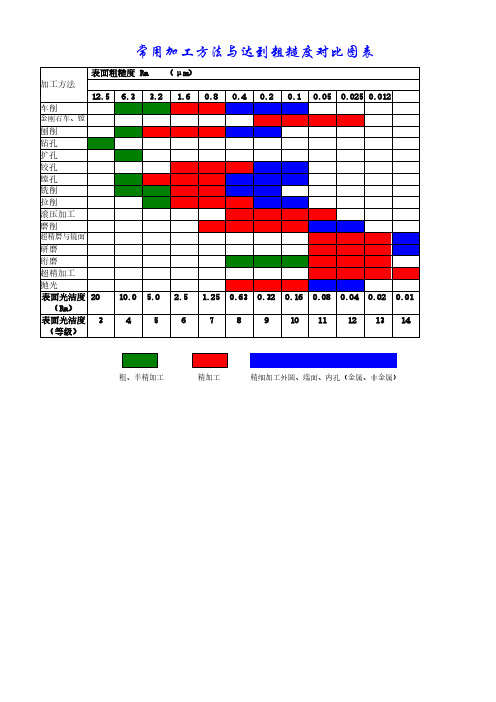

常用加工方法与达到粗糙度对比图表

表面粗糙度 Ra (μm)

加工方法

12.5 6.3 3.2 1.6 0.8

车削

金刚石车、镗

刨削

钻孔

扩孔

铰孔

镗孔

铣削

拉削

滚压加工

磨削

超精磨与镜面

研磨

珩磨

超精加工

抛光

表面光洁度 20 10.0 5.0 2.5 1.25

(Ra)

表面光洁度 3

4

5

6

7

(等级)

0.4

0.63 8

8. 粗车-半精车-精车-金刚石车

9.

粗车-半精车-粗磨-精磨-超精磨或 镜面磨

10. 粗车-半精车-粗磨-精磨-研磨

经济公差等 表面粗糙度

级

Ra(μm)

适用范围

IT11-13

80-20

IT8-9 IT6-7

10.0-5.0 2.5-1.25

机械加工方法与零件的粗糙度及精度等级之间的对应表

机械加工方法与零件的粗糙度及精度等级之间的对应表序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用-----------------------------------------------------------序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等-----------------------------------------------------------序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面-----------------------------------------------------------Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等-----------------------------------------------------------序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面-----------------------------------------------------------序号=6Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面-----------------------------------------------------------Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G 级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等-----------------------------------------------------------序号=8Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm 的IT13~IT16级孔和轴用量规的测量表面-----------------------------------------------------------序号=9Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

机加工 加工精度 各种常见机床,机加工设备精度

0.06 (0.04) / 500 0.06 (0.04) / 500

≤1250

0.07 (0.05) / 500

0.07 (0.05) / 500 0.07 (0.05) / 500

平

立轴矩台,卧轴矩台

面

卧轴矩台 (提高精度)

磨

0.02(0.015)/1000 0.009(0.05) / 500

0.01 (0.005) /100

0.10 (0.06) / 500

插 最大插削长度

床

(mm)

≤200

0.05(0.025) / 300

0.05(0.025) / 300

0.05(0.025) / 300

≤500

0.05 (0.03) / 300

0.05 (0.03) / 300 0.05 (0.03) / 300

≤800

0.06 (0.04) / 500

(0.02) / 300

式 镗杆直

≤ 外圆 0.05(0.03)

0.05

0.05

镗 径(mm)

160 孔 0.05 (0.025) (0.03) / 300 (0.03) / 500

床

﹥ 外圆 0.05(0.03)

0.06

160 孔 0.05 (0.025) (0.04) / 400

0.1 / 100

0.32~2.5 1.25~10

0.63~2.5

刮

研磨 砂带磨 滚压

精磨

精密磨 8~10

10~ 13

25×25mm2 内 点数

13~ 16

16~ 20

20~ 2

6~8 6

6 5 5 5~6 5 7~10

0.16~1.25 0.04~0.32

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粗车-半精车-磨削

IT7-9

1.25-0.32

4

粗刨(或粗铣)-精刨(或精铣)

IT7-9

10.0-2.5

一般不淬硬平面(端铣的表面粗糙度较好)

5

粗刨(或粗铣)-精刨(或精铣)-括研

IT5-6

1.25-0.160

精度要求较高的不淬硬平面

批量较大时宜采用宽刃精刨方案

6

粗刨(或粗铣)-精刨(或精铣)-宽刃精刨

IT5以上

高精度平面

外圆表面加工方案与经济公差

序号

加工方案

经济公差等级

表面粗糙度

Ra(μm)

适用范围

1.

粗车

IT11-13

80-20

适用于淬火钢外的各种金属

2.

粗车-半精车

IT8-9

10.0-5.0

3.

粗车-半精车-精车

IT6-7

2.5-1.25

4.

粗车-半精车-精车-滚压(或抛光)

IT6-7

0.32-0.040

IT6

1.25-0.32

7

粗刨(或粗铣)-精刨(或精铣)-磨削

IT6

1.25-0.32

精度要求较高的淬硬平面或不淬硬平面

8

粗刨(或粗铣)-精刨(或精铣)-粗磨-精磨

IT5-6

0.63-0.040

9

粗铣-拉

IT6-9

1.25-0.32

大量生产,较小的平面(精度视拉刀的精度而定)

10

粗铣-精铣-磨削-研磨

2

钻-铰

IT8-9

5.0-2.5

3

钻-粗铰-精铰

IT7-8

2.5-1.25

4

钻-扩

IT11

20-10.0

同上,但孔径>(15-20)mm

5

钻-扩-铰

IT8-9

5.0-2.5

6

钻-扩-粗铰-精铰

IT7

2.5-1.25

7

钻-扩-机铰-手铰

IT6-7

0.63-0.160

8

钻-(扩)-拉

IT6-7

2.5-0.160

0.025

0.012

3

4

5

6

7

8

9

10

11

12

13

14

粗、半精加工 精加工 精细加工外圆、端面、内孔(金属、非金属)

孔加工方案与经济公差

序号

加工方案

经济公差等级

表面粗糙度

Ra(μm)

适用范围

1

钻

IT11-13

20

加工未淬火钢及铸铁的实心毛坯,也可用于加工有色金属(表面粗糙度稍差),孔径<(15-20)mm

大批大量生产(精度视)

9

粗镗(或扩孔)

IT11-13

20-10.0

除淬火钢外各种材料,毛坯有铸出孔或锻出孔

10

粗镗(粗扩)-半精镗(精扩)

IT8-9

5.0-2.5

11

粗镗(扩)-半精镗(精扩)- 精镗(铰)

IT7-8

2.5-1.25

12

粗镗(扩)-半精镗(精扩)-精镗-浮动镗刀块精镗

IT6-7

1.25-0.63

钻-(扩)-拉-珩磨

粗镗-半精镗-精镗-珩磨

IT6-7

0.32-0.040

精度要求很高的孔

17

以研磨代替上述方案的珩磨

IT6以上

0.160-0.010

平面加工方案与经济公差

序号

加工方案

经济公差等级

表面粗糙度

Ra(μm)

适用范围

1

粗车-半精车

IT8-9

10-5.0

端面

2

粗车-半精车-精车

IT6-7

2.5-1.5

常用加工方法与达到粗糙度对比图表

加工方法

表面粗糙度 Ra (μm)

20

10.0

5.0

2.5

1.25

0.63

0.32

0.16

0.08

0.04

0.02

0.01

车削

金刚石车、镗

刨削

钻孔

扩孔

铰孔

镗孔

铣削

拉削

滚压加工

磨削

超精磨与镜面

研磨

珩磨

超精加工

抛光

12.5

6.3

3.2

1.6

0.8

0.4

0.2

0.1

0.05

13

粗镗(扩)-半精镗-磨孔

IT7-8

1.25-0.32

主要用于加工淬火钢,也可用于不淬火钢,但不宜用于有色金属

14

粗镗(扩)-半精镗-粗磨-精磨

IT6-7

0.32-0.160

15

粗镗-半精镗-精镗-金刚镗

IT6-7

0.63-0.080

主要用于精度要求较高的有色金属加工

16

钻-(扩)-粗铰-精铰-珩磨

5.

粗车-半精车-磨削

IT6-7

1.25-0Biblioteka 63主要用于淬火钢,也可用于未淬火钢,但不宜加工有色金属

6.

粗车-半精车-粗磨-精磨

IT5-6

0.63-0.160

7.

粗车-半精车-粗磨-精磨-超精加工(或轮式超精磨)

IT5

0.160-0.020

8.

粗车-半精车-精车-金刚石车

IT5-6

0.63-0.040

2-5

主要用于要求较高的有色金属的加工

9.

粗车-半精车-粗磨-精磨-超精磨或镜面磨

IT5以上

0.040-0.010

极高精度的外圆加工

10.

粗车-半精车-粗磨-精磨-研磨

IT5以上

0.160-0.010

各种毛坯表面层厚度(mm)

自由锻件

模锻件

铸件

磁钢

≤1.5

磁钢

≤1

灰口铸铁

1-4

合金钢

2-4

合金钢

≤0.5

铸钢