电机转子重量

发电机转子吊装方案

发电机转子吊装方案一.概况发电机转子总长4350mm,重量4790kg,转子直径最大处Ф645mm,转子中间部位直径Ф622mm。

发电机定子直径Ф656mm,定子拆除两端密封端盖长度为1340mm,定子重量10900kg。

二.吊装前的准备工作1.场地准备转子吊装前,汽轮机房内现场环境必须清理干净,地面必须全部回填且抹平;门窗必须封闭好。

2.工机具的准备转子吊装采用两根5t吊装带,吊装带长度5m,定子吊装采用1对22mm钢丝绳,绳长6米;定子吊点采用设备两侧的吊耳,转子吊点选在转子两端轴颈Ф260mm处;制作转子支架,支架采用槽钢制作,支架上面放置道木。

3.设备的准备转子吊装前,定子底部基础板调整完毕,螺栓紧固好,发电机后轴承座调整完毕,轴承内部清洗干净;汽轮机汽缸内部清理干净,汽轮机转子清理干净,汽轮机转子吊装就位且检测完毕,汽轮机转子两端轴承盖紧固到位。

发电机定子拆除两端密封端盖,定子内部及密封端盖清理干净,无灰尘杂物。

三.转子吊装1.首先吊走发电机后轴承座,在距发电机转子前轴承座中心2000位置放置转子支架。

2.采用吊装带将转子吊起将其放置到前端轴承座及转子支架上,将转子水平及中心调整好,连接连轴器螺栓。

3.吊起定子从后端穿入转子,到达支架位置时,其后轴已经露出定子,将后轴承座装入支撑住转子,然后撤出前端放置的转子支架。

4.将定子继续向前穿入,直到就位。

5.调整定转子间气隙。

6.合格后立即安装定子两端密封端盖并调整好。

四.施工安全1.起吊重物必须有专人指挥,持证上岗,吊装区域应设置警戒区域,拉设警戒绳,设专人监护。

2.起重区域内清走无关人员,所用工机具及绳扣应无破损且满足负荷要求。

3.合理选择吊点,防止倾翻,确定好吊物重量及重心,不得超负荷作业,棱角处加垫,防止切断钢丝绳,吊点应牢固防滑脱,指令明确,起吊平稳,禁止斜拉斜拽,对周围环境进行确认,摘挂钢丝绳确认好,设备摆放平稳,支垫牢固。

4.高空作业必须系好安全带,交叉作业时一定要做好确认协调。

发电机转子

大唐阳城发电有限责任公司DATANG YANGCHENG POWER GENERATING CQ.,LTD设备管理部电气专业资料编号:SBBDQ201102日期:20011年08月05日■技术资料□规程规范□技术措施□缺陷处理记录□重大设备检修记录□安全组织措施主题:发电机转子作者:李志伟发电机转子转子由转轴、绕组及端部绝缘固定件、阻尼系统、护环、中心环、风扇、联轴器和集电环装配等构成。

本体直径Φ1130mm,本体长6250mm,转子总长12165mm,轴径直径500mm,轴承中心距10400mm,重量47.5吨。

1)转轴。

转轴由高强度高导磁的铬镍钼钒整体合金锻钢制成。

转轴本体设有32个嵌线槽。

为有效提高材料利用率,转子嵌线槽采用开口半梯形(即槽上半部是开口平行槽,下半部是梯形槽),以增大槽内导体截面,降低转子铜耗。

为削弱气隙磁通和转子轭部磁通在近磁极中心部分饱和,转子1、2号线圈槽均向极中心偏置,并减小了1号线圈匝数和槽的深度,这样有利于改善发电机的电压波形。

为了使转子的磁极方向和极间方向的刚度均衡,转轴本体每极表面(大齿)上开设了22个横向槽。

在励端轴柄处对称设有2个转子引线槽,为均衡刚度在其中心线的垂直位置上亦对称开设2个均衡槽。

此外,在转轴本体磁极(大齿)表面和相邻的小齿上还设有供动平衡用的平衡螺栓孔。

转轴本体磁极(大齿)表面上设有阻尼槽,本体两端面均开设有4个供转子绕组端部通风的轴向通风槽。

转子横向槽图2-10 QFSN-600-2YHG 型汽轮发电机转子装配转子绕组端部通风的轴向通风槽2)转子绕组。

转子绕组由线圈、槽内绝缘及固定件、端部绝缘及固定件和引出线等组成。

转子线圈采用高强度精拉含银铜排制造。

转子每极下共有8个线圈,其中1号线圈为6匝、2—8号线圈为8匝.每匝导体由上下两根铜排组成。

每个线圈由2段直线部分、2段圆弧部分和4个圆角部分组成,各部分均单独加工制造后经中频感应钎焊成一体。

电机转轴的挠度及临界转速计算

转轴的挠度及临界转速计算程序(一具有集中载荷的两支点轴承的计算(如图2-118转轴重量: Q=285(kg L1=49转子重量: G1=365(kg L2=52.1铁心有效长度:L fe=46(cm L=126转子外径: D1=37.2(cm La=36单边气隙: δ=0.4(cm G2=20弹性模量: E= 2.06E+06(MPay=0.388888889气隙磁密: Bδ=5781GS z=0.285714286同步转速: n=5000r/min根据y、z值查图2-119功率: P=300kWθ=0.5过载系数: K= 2.25b处轴径212、挠度系数计算:单位:cm cm4cm cm3cm3轴a~b段d i J i X i Xi 3Xi3-X(i-1319321.89906251533753375 210490.62522.511390.638015.625 311718.324062526.518609.637219 4121017.3633.537595.3818985.75 5131401.27406342.576765.6339170.25 6141884.78547.5107171.930406.25 7000008000009000001000000∑ K ab=轴c~b段d i J i X i Xi 3Xi3-X(i-1318200.96 4.591.12591.125 29321.89906259.5857.375766.25311718.324062518.56331.6255474.25 4131401.27406327.520796.8814465.25 5141884.78532.534328.1313531.25 600000 700000 800000 900000 1000000∑ K cb=3、轴在b点的柔度:αbb= 3.44022E-06cm/kg一、绕度及临界转速计算4、磁拉力刚度:K0=8753.301622kg/cm5、初始单边磁拉力:P0=350.1320649kg6、由G1重量引起的b点绕度:f1=0.001875367cm7、滑环重量G2引起的b点绕度:f2=7.67363E-05cm8、单边磁拉力引起的b点绕度:fδ=0.001883694cm9、轴在b点的总绕度:f=0.003835798cm应小于异步电机同步电机10、转轴临界转速:n kp=6635.556016rpm二、轴的强度计算:1、最大转矩:Mmax=1289.25N.m2、bb点处的弯矩:Mbb=1419.958282N.m3、bb处的交变弯矩应力:ζbb=1533266.691N/m24、bb处的剪切应力:ηbb=696064.1399N/m2ηn=348032.07N/m2脉动循环下的剪切应力:η∞=870080.1749N/m25、轴在bb处受到的总负荷应力:ζ= 2.319281093N/mm2应该小于材料许用[ζ]=三、轴承计算:1、转子所受最大径向力:W=715.1320649kg2、a处轴承支承力:Pa=295.7014332kg3、c处轴承支承力:Pc=278.1069141kg4、轴承寿命:Lh=35986600.69小时应大于10^5式中:ε=3.33f t=1载荷系数F f=1.1温度系数c=39600轴承额定动负荷P i=278.11当量动负荷(二带外伸端的两支点轴承的计算(如图2-120一、基本参数:电枢重量(G1包括转轴中部重量的2/3和滑环的重量在内一、绕度及临界转速计算2、柔度系数计算:3、轴的柔度:α11=7.56093E-07cm/kgα22= 2.42497E-06cm/kgα12=-8.91046E-07cm/kgα21=-8.91046E-07cm/kg4、转子重量所引起的挠度:b处:f1'=0.006714438cmd处:f2'=-0.006606742cm5、磁拉力刚度:转子一:K1=136812.9233kg/cm转子二:K2=0kg/cm6、初始磁拉力:P1=1368.129233kgP2=0kg7、由磁拉力引起的挠度:F0= 1.03954E-12E0=0.896556679b处:f1"=0.001153785cmd处:f2"=-0.001359721cm8、总挠度:同步机b处:f1=0.007868222cm应该<0.008d处:f2=-0.007966462cm应该<0 9、临界转速:一次:n k=3506.387398rpm应该>975 速计算程序(如图2-118(cm(cm(cm(cm(kg曲线cmcm-1[X i3-X(i-13]/J i10.4846530916.3375796210.0497816718.6617814727.9533112416.1324766599.61958374[X i3-X(i-13]/J i0.4534484472.3804045727.62086401610.32292717.17920081127.956844950.04cm0.032cm55N/mm2小时图2-120(cm(cm(cm(cmMpa[X i3-X(i-13]/J i X i2X i2-X(i-12[X i2-X(i-12]/J i X i-X i-1(X i-X i-1/J i0.918664587-0.3518347250.3368560430.903685905[X i3-X(i-13]/J i X i2X i2-X(i-12[X i2-X(i-12]/J i X i-X i-1(X i-X i-1/J i 0.056840583204204.490.00397486614.30.00027796311.2813244395459340.80.1133507583.40.00101206-0.5198816461089-8456.29-0.004903061-64.7-3.75139E-0500-10890-330000000000000000000000000异步机cm应该<0.01cm cm应该<0cm rpm满足要求。

电机转子允许不平衡量的计算

允许不平衡量的计算允许不平衡量的计算公式为:式中m per为允许不平衡量M代表转子的自身重量,单位是kg;G代表转子的平衡精度等级,单位是mm/s;r 代表转子的校正半径,单位是mm;n 代表转子的转速,单位是rpm。

举例如下:如一个电机转子的平衡精度要求为G6.3级,转子的重量为0.2kg,转子的转速为1000rpm,校正半径20mm,则该转子的允许不平衡量为:因电机转子一般都是双面校正平衡,故分配到每面的允许不平衡量为0.3g。

在选择平衡机之前,应先考虑转子所要求的平衡精度。

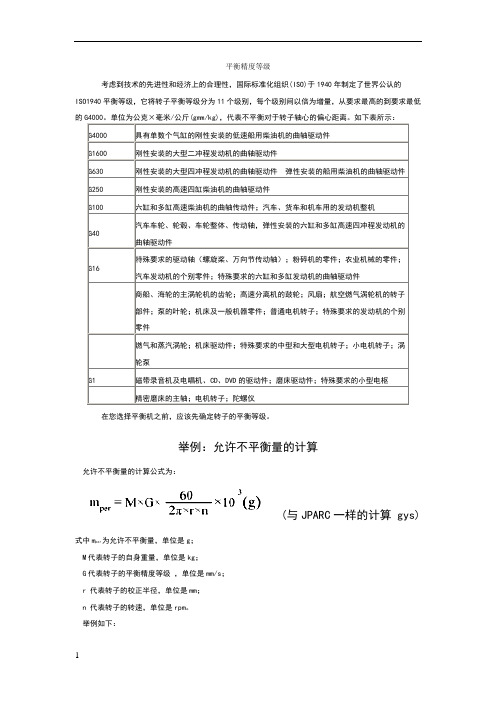

平衡精度等级考虑到技术的先进性和经济上的合理性,国际标准化组织(ISO)于1940年制定了世界公认的ISO1940平衡等级,它将转子平衡等级分为11个级别,每个级别间以2.5倍为增量,从要求最高的G0.4到要求最低的G4000。

单位为克×毫米/公斤(gmm/kg)G4000 具有单数个气缸的刚性安装的低速船用柴油机的曲轴驱动件G1600 刚性安装的大型二冲程发动机的曲轴驱动件G630 刚性安装的大型四冲程发动机的曲轴驱动件弹性安装的船用柴油机的曲轴驱动件G250 刚性安装的高速四缸柴油机的曲轴驱动件G100 六缸和多缸高速柴油机的曲轴传动件;汽车、货车和机车用的发动机整机G40 汽车车轮、轮毂、车轮整体、传动轴,弹性安装的六缸和多缸高速四冲程发动机的曲轴驱动件G16 特殊要求的驱动轴(螺旋桨、万向节传动轴);粉碎机的零件;农业机械的零件;汽车发动机的个别零件;特殊要求的六缸和多缸发动机的曲轴驱动件G6.3 商船、海轮的主涡轮机的齿轮;高速分离机的鼓轮;风扇;航空燃气涡轮机的转子部件;泵的叶轮;机床及一般机器零件;普通电机转子;特殊要求的发动机的个别零件G2.5 燃气和蒸汽涡轮;机床驱动件;特殊要求的中型和大型电机转子;小电机转子;涡轮泵G1 磁带录音机及电唱机、CD、DVD的驱动件;磨床驱动件;特殊要求的小型电枢G0.4 精密磨床的主轴;电机转子;陀螺仪在您选择平衡机之前,应该先确定转子的平衡等级。

转子动平衡标准

转子动平衡标准文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]平衡精度等级考虑到技术的先进性和经济上的合理性,国际标准化组织(ISO)于1940年制定了世界公认的ISO1940平衡等级,它将转子平衡等级分为11个级别,每个级别间以倍为增量,从要求最高的到要求最低的G4000。

单位为公克×毫米/公斤(gmm/kg),代表不平衡对于转子轴心的偏心距离。

如下表所示:G4000具有单数个气缸的刚性安装的低速船用柴油机的曲轴驱动件G1600刚性安装的大型二冲程发动机的曲轴驱动件G630刚性安装的大型四冲程发动机的曲轴驱动件弹性安装的船用柴油机的曲轴驱动件G250刚性安装的高速四缸柴油机的曲轴驱动件G100六缸和多缸高速柴油机的曲轴传动件;汽车、货车和机车用的发动机整机G40汽车车轮、轮毂、车轮整体、传动轴,弹性安装的六缸和多缸高速四冲程发动机的曲轴驱动件G16特殊要求的驱动轴(螺旋桨、万向节传动轴);粉碎机的零件;农业机械的零件;汽车发动机的个别零件;特殊要求的六缸和多缸发动机的曲轴驱动件商船、海轮的主涡轮机的齿轮;高速分离机的鼓轮;风扇;航空燃气涡轮机的转子部件;泵的叶轮;机床及一般机器零件;普通电机转子;特殊要求的发动机的个别零件燃气和蒸汽涡轮;机床驱动件;特殊要求的中型和大型电机转子;小电机转子;涡轮泵G1磁带录音机及电唱机、CD、DVD的驱动件;磨床驱动件;特殊要求的小型电枢精密磨床的主轴;电机转子;陀螺仪在您选择平衡机之前,应该先确定转子的平衡等级。

举例:允许不平衡量的计算允许不平衡量的计算公式为:(与JPARC一样的计算 gys)式中m per为允许不平衡量,单位是g;M代表转子的自身重量,单位是kg;G代表转子的平衡精度等级,单位是mm/s;r 代表转子的校正半径,单位是mm;n 代表转子的转速,单位是rpm。

举例如下:如一个电机转子的平衡精度要求为级,转子的重量为0.2kg,转子的转速为1000rpm,校正半径20mm,则该转子的允许不平衡量为:因电机转子一般都是双面校正平衡,故分配到每面的允许不平衡量为0.3g。

永磁同步 电机转子 重量

永磁同步电机转子重量

永磁同步电机的转子重量会因电机的尺寸、设计和应用而有所不同。

一般来说,较小的永磁同步电机转子可能只有几克或几十克的重量,而较大的工业用永磁同步电机转子可能重达数百千克或更多。

转子的重量主要取决于以下因素:

1. 永磁体材料:永磁同步电机通常使用永磁体来产生磁场。

永磁体的材料和性能会影响转子的重量。

不同类型的永磁材料,如钕铁硼、铝镍钴等,具有不同的密度和磁力,从而导致转子重量的差异。

2. 转子尺寸:电机的功率和扭矩需求会决定转子的尺寸。

较大的转子尺寸通常意味着更多的永磁体材料和结构支撑,从而增加了转子的重量。

3. 磁极数量:永磁同步电机的磁极数量也会影响转子的重量。

更多的磁极数量通常需要更多的永磁体材料,从而增加了转子的重量。

4. 机械结构:转子还包括轴、轴承、风扇等机械结构,这些部分的设计和材料选择也会对转子的总重量产生影响。

需要注意的是,以上因素只是一些常见的影响转子重量的因素,实际情况可能因具体的电机设计和应用而有所不同。

如果你需要准确的永磁同步电机转子重量信息,建议参考电机制造商提供的技术规格或咨询相关专业人士。

转子动平衡标准

平衡精度等级考虑到技术的先进性和经济上的合理性,国际标准化组织(ISO)于1940年制定了世界公认的ISO1940平衡等级,它将转子平衡等级分为11个级别,每个级别间以倍为增量,从要求最高的到要求最低的G4000。

单位为公克×毫米/公斤(gmm/kg),代表不平衡对于转子轴心的偏心距离。

如下表所示:G4000具有单数个气缸的刚性安装的低速船用柴油机的曲轴驱动件G1600刚性安装的大型二冲程发动机的曲轴驱动件G630刚性安装的大型四冲程发动机的曲轴驱动件弹性安装的船用柴油机的曲轴驱动件G250刚性安装的高速四缸柴油机的曲轴驱动件G100六缸和多缸高速柴油机的曲轴传动件;汽车、货车和机车用的发动机整机汽车车轮、轮毂、车轮整体、传动轴,弹性安装的六缸和多缸高速四冲程发动机的G40曲轴驱动件特殊要求的驱动轴(螺旋桨、万向节传动轴);粉碎机的零件;农业机械的零件;G16汽车发动机的个别零件;特殊要求的六缸和多缸发动机的曲轴驱动件商船、海轮的主涡轮机的齿轮;高速分离机的鼓轮;风扇;航空燃气涡轮机的转子部件;泵的叶轮;机床及一般机器零件;普通电机转子;特殊要求的发动机的个别零件燃气和蒸汽涡轮;机床驱动件;特殊要求的中型和大型电机转子;小电机转子;涡轮泵G1磁带录音机及电唱机、CD、DVD的驱动件;磨床驱动件;特殊要求的小型电枢精密磨床的主轴;电机转子;陀螺仪在您选择平衡机之前,应该先确定转子的平衡等级。

举例:允许不平衡量的计算允许不平衡量的计算公式为:(与JPARC一样的计算 gys)式中m per为允许不平衡量,单位是g;M代表转子的自身重量,单位是kg;G代表转子的平衡精度等级,单位是mm/s;r 代表转子的校正半径,单位是mm;n 代表转子的转速,单位是rpm。

举例如下:如一个电机转子的平衡精度要求为级,转子的重量为0.2kg ,转子的转速为1000rpm ,校正半径20mm , 则该转子的允许不平衡量为:因电机转子一般都是双面校正平衡,故分配到每面的允许不平衡量为0.3g 。

不平衡量计算之一

新时代平衡机不平衡量计算法1

(9549*0.2*6.4)/(20*1000)=0.6(g)不平衡量的简化计算公式:

m=9549MG/r×n

M——转子质量单位(kg)

G——精度等级选用

r——校正半径单位(mm)

n——工件的工作转速单位(rpm)

m——不平衡合格量单位(g)

允许不平衡量的计算公式为:

式中mper为允许不平衡量,单位是g;

M代表转子的自身重量,单位是kg;

G代表转子的平衡精度等级,单位是mm/s;

r代表转子的校正半径,单位是mm;

n代表转子的转速,单位是rpm。

举例如下:

如一个电机转子的平衡精度要求为G6.3级,转子的重量为0.2kg,转子的转速为1000rpm,校正

半径20mm,

则该转子的允许不平衡量为:

(9549*0.2*6.4)/(20*1000)=0.6(g)

因电机转子一般都是双面校正平衡,故分配到每面的允许不平衡量为0.3g。

在选择平衡机之前,应先考虑转子所要求的平衡精度。

新时代版权所有。

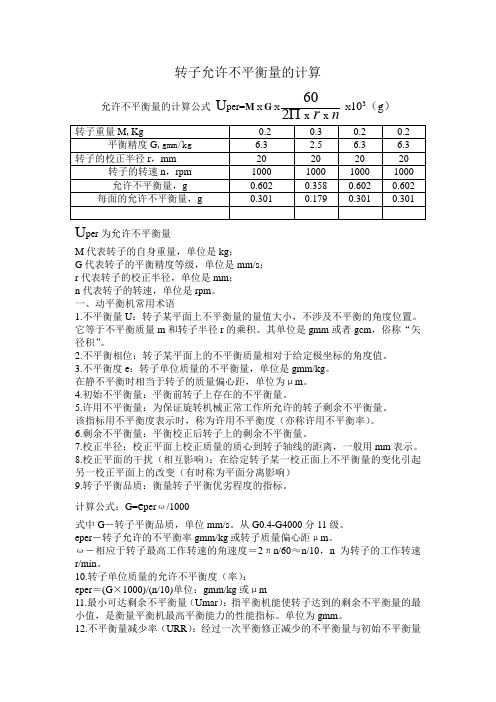

转子允许不平衡量的计算

转子允许不平衡量的计算允许不平衡量的计算公式 U per=M X G Xnr x x 260X 103(g )U per 为允许不平衡量M 代表转子的自身重量,单位是kg ;G 代表转子的平衡精度等级,单位是mm/s ; r 代表转子的校正半径,单位是mm ; n 代表转子的转速,单位是rpm 。

一、动平衡机常用术语1.不平衡量U :转子某平面上不平衡量的量值大小,不涉及不平衡的角度位置。

它等于不平衡质量m 和转子半径r 的乘积。

其单位是gmm 或者gcm ,俗称“矢径积”。

2.不平衡相位:转子某平面上的不平衡质量相对于给定极坐标的角度值。

3.不平衡度e :转子单位质量的不平衡量,单位是gmm/kg 。

在静不平衡时相当于转子的质量偏心距,单位为μm 。

4.初始不平衡量:平衡前转子上存在的不平衡量。

5.许用不平衡量:为保证旋转机械正常工作所允许的转子剩余不平衡量。

该指标用不平衡度表示时,称为许用不平衡度(亦称许用不平衡率)。

6.剩余不平衡量:平衡校正后转子上的剩余不平衡量。

7.校正半径:校正平面上校正质量的质心到转子轴线的距离,一般用mm 表示。

8.校正平面的干扰(相互影响):在给定转子某一校正面上不平衡量的变化引起另一校正平面上的改变(有时称为平面分离影响) 9.转子平衡品质:衡量转子平衡优劣程度的指标。

计算公式:G=e per ω/1000式中G -转子平衡品质,单位mm/s 。

从G0.4-G4000分11级。

eper -转子允许的不平衡率gmm/kg 或转子质量偏心距μm 。

ω-相应于转子最高工作转速的角速度=2πn/60≈n/10,n 为转子的工作转速r/min 。

10.转子单位质量的允许不平衡度(率): eper =(G ×1000)/(n/10)单位:gmm/kg 或μm 11.最小可达剩余不平衡量(Umar ):指平衡机能使转子达到的剩余不平衡量的最小值,是衡量平衡机最高平衡能力的性能指标。

电机转子计算书

一.轴的挠度及临界转速、强度、刚度计算书(一)、轴的挠度及临界转速计算1.转子重量:G=38000Kg2.有效铁心长度:L=109cm3.转子外径:D=288.6cm4.转轴的简化图形如图1所示图1 转轴简化图形5.单边平均气隙:δ=0.22cm6.轴在b点的挠度系数:αbb =62622221221017.11.43110238.241.1791.82523-⨯=⨯⨯⨯⨯+⨯=⨯+⨯EL K L K L cb ab 7. 磁拉力刚度 k 0=cm Kg B DLs /73257)70005160(7.01096.2883)7000(322=⨯⨯⨯=δ8. 初始单边磁拉力P 0=k 0.e 0=73257×0.1×0.7=5153Kg 9. 由重量G 引起在b 点的挠度: f 1=G αbb =2200×16.8×10-6=0.03696cm 10. 单边磁拉力引起轴在b 点的挠度:f 2=f 0(1-m)=0.0237(1-0.086)=0.0055式中:f 0=[P 0/G ]f 1=[1412/2200]×0.03696=0.0237 m= f 0/e 0=0.0237/0.022=1.0773 e 0=0.1δ=0.1×0.22=0.022 11. 轴在b 点的总挠度f=f 1+f 2=0.02688+0.0055=0.0495 12. 挠度占气隙的百分数f ′=0.0495/0.7×100%=7.1% 13. 许用挠度[f ]=8%>7.1%,因此轴的挠度满足要求。

14. 转轴临界转速:n kp =200min /912044.0/)086.01(200/)1(1r f m =-=- (n kp -n N )/n N =(912-200)/200=356%>30%,因此轴的临界转速满足要求。

(二)、轴的疲劳强度的安全系数计算:轴的疲劳强度按轴上长期作用的最大变载荷进行计算,对同步电动机来说可按3倍的额定转矩来计算,轴的疲劳强度校核主要是长期受载荷作时危险截面的安全系数校核,具体计算如下: 1、轴系受力分布图轴系受力可按集中载荷考虑,受力如下图所示,其中G =38000Kg (按转子整个重量计算), 单边磁拉力P0=5153Kg,P0+G=43153Kg 。

电机转子类型分类

电机转子类型主要可以分为以下几种:

1. 直流电机转子:由电枢铁心、绕组、集电刷和轴承等组成,其工作原理是通过电流的方向和大小控制铁芯内磁场的变化,实现电机的运转。

广泛应用于电磁铁、电动机、传动机械等领域,具有速度可控、起动转矩大、精度高等特点。

2. 异步电机转子:由线圈铁心、铸铝转子和轴承等构成,是一种基于电磁感应原理工作的电动机。

其特点是转动速度略小于同步速度,适用范围广泛,如电动机、风扇、空气压缩机等。

3. 同步电机转子:一种按照额定转速转动的电动机,通过同步磁通和转子的磁场锁定实现匀速旋转。

同步电机转子应用于电力系统、机车车辆、电器、船舶和飞行器等领域,并且具有启动瞬间扭矩大、转换效率高、速度稳定等优点。

4. 步进电机转子:一种按一定步长旋转的电机,主要应用于精密仪器、数控机床、压力计、税控器等领域。

步进电机转子分为单相和三相两种,其特点是精度高、控制方便、运转平稳等。

此外,电机转子还可以按照轴与叶轮的配合方式分为套装式、整锻式、组合式、焊接式和转鼓式等类型。

其中,套装式转子的特点是加工方便、省材料、零件可拆换,但轴向尺

寸大、轴的刚性差、轴孔应力大;整锻式转子的特点是强度和刚度好、轴向尺寸小、结构紧凑、重量较轻、在高温和大扭矩载荷下叶轮也不会振动,但加工困难、材料利用率低、制造成本高;组合式转子的特点是具有整锻式转子和套装式转子的优点;焊接式转子的特点与整锻式转子相近,但比整锻转子容易制造,要求材质的焊接性能要好。

平衡计算公式

允许不平衡量的计算

允许不平衡量的计算公式为:

M*e=m per*r e=G*1000/ωω=2πn/60

式中m per为允许不平衡量

M代表转子的自身重量,单位是kg;

G代表转子的平衡精度等级,单位是mm/s;

ω代表转子的角速度,单位是弧度/秒;

r 代表转子的校正半径,单位是mm;

n 代表转子的工作转速,单位是rpm;

e 代表转子的偏心距,单位是μm。

举例如下:

如一个电机转子的平衡精度要求为G6.3级,转子的重量为0.2kg,转子的工作转速为1000rpm,校正半径20mm,

则该转子的允许不平衡量为:

因电机转子一般都是双面校正平衡,故分配到每面的允许不平衡量为0.3g。

在选择平衡机之前,应先考虑转子所要求的平衡精度。

电机转子惯量

电机转子惯量电机转子惯量是指转子在运动情况下所受到的外力变化时转子所释放出在运动轨道上的旋转惯性力。

它是电机在受到动力输入时转速起动以及换速的唯一标准,同时也是电机的实际工作能力的反映。

1. 定义电机转子惯量,是指一个物体运动时,其外在受力作用而产生的力变化时它会有一个抵抗作用而产生的惯性力。

该惯性力的大小和物体的形状、质量以及运动轨迹有关。

2. 作用转子惯量起到两个重要作用,一是抵抗速度变化,即电机运行频率发生变化时,转子惯量可以抑制变化。

二是保持转子在反作用力作用下的平衡状态,即在抵抗外界作用力的干扰时,转子能够稳定转速。

3. 电机转子惯量计算(1)转子重量:电机转子惯量最主要的两个组成部分是引线惯量和质量惯量,其中质量惯量主要取决于转子的重量,即转子的具体规格;(2)转子形状:转子惯性还取决于转子形状,如转子中心质量分布情况以及转子外形;(3)转子材料:转子惯量也会受到转子材料的影响,同一个转子重量情况下,由于摩擦系数、质量密度等不同,同样形状的转子材料的惯量也会有所不同;(4)转子的转动情况:电机转子惯量的大小,还会受到转子的转动情况的影响,如转子旋转方向、转子的转速等等,只有将这些影响考虑在内,电机的转子惯量才能准确的计算出来。

4. 电机转子惯量的优化(1)减少转子重量:尽可能减少电机转子的重量,是电机转子惯量优化的一个重要方面,电机制造过程中,会选用轻型质材,不断减重来达到轻量化的效果;(2)改变其布线方式:改变电机转子的布线方式可以减少布线惯量,充分利用改变布线的方式,能减少布线的惯量,减少转子惯量;(3)改变转子外形:改变电机转子的外形来尽可能减少惯性力。

例如对转子本身设计出一些辅助质量,以降低它在外力作用下受到的惯性力,也可以减少转子惯量;(4)使用低摩擦材料:在转子设计时,需要使用低摩擦材料,这样可以降低摩擦惯性,从而减少电机转子惯量。

同功率的单相与三相电机的重量比较表

同功率的单相与三相电机的重量比较表【原创实用版】目录1.单相电机与三相电机的基本概念2.同功率的单相电机与三相电机的重量比较3.两种电机重量差异的原因分析4.应用场景和选择建议正文一、单相电机与三相电机的基本概念单相电机和三相电机都是交流电机的一种,但它们之间存在一定的区别。

单相电机是指只有一根相线的交流电机,通常用于家庭电器、小型工业设备等场所。

而三相电机则拥有三根相线,广泛应用于工业生产、电力系统等领域。

由于三相电机的结构和原理更复杂,它的运行效率和稳定性相对较高。

二、同功率的单相电机与三相电机的重量比较在功率相同的情况下,单相电机和三相电机的重量有较大差异。

通常情况下,单相电机的重量较轻,三相电机的重量较重。

这主要是因为两者的设计原理和结构不同,导致在相同功率条件下,三相电机需要更多的材料来支撑其运行。

三、两种电机重量差异的原因分析1.结构差异:单相电机的结构相对简单,主要由定子、转子、轴承等部分组成;而三相电机的结构较为复杂,除了定子、转子、轴承外,还包括星形接线和三角形接线等部分。

因此,在相同功率条件下,三相电机的结构部件更多,导致其重量较重。

2.材料差异:由于三相电机的结构更复杂,所需的材料种类和数量相对较多。

而且,为了保证三相电机在工业生产环境中的稳定性和可靠性,通常会选择更高品质的材料。

这些因素都导致了三相电机的重量比单相电机重。

四、应用场景和选择建议在选择电机时,需要根据实际应用场景和需求来选择合适的电机类型。

对于家庭用电和一些小型工业设备,单相电机可以满足需求,而且重量较轻,便于安装和维护。

而对于工业生产和电力系统等对电机性能要求较高的领域,三相电机具有更好的运行效率和稳定性,虽然重量较重,但能满足更高的性能需求。

总之,同功率的单相电机和三相电机在重量上存在较大差异,这主要源于两者的结构和材料差异。

新西达A2212外转子无刷电机

新西达A2212外转子无刷电机优惠价:60元外形尺寸:27.8×27mm重量:48克输出轴径:3mm目前可选KV:1000 1400 2200测试数据:A2212,KV1000:GWS1047RS桨,11V 15.6A,6810转,推力886克。

10V 14A,6530转,推力820克。

GWS1060HD桨,11V 13.1A,7630转,推力745克。

10V 11.6A,7260转,推力675克。

(450-550克的3D配置,3S 12-15C 1000-1500mAh)A2212,KV1400:GWS1047RS桨,8V 18A,6380转,推力775克。

7V 15.1A,5860转,推力650克。

(400-450克的3D配置,2S 12—15C 1200-1500mAh)GWS1060HD桨,8V 15.2A,7220转,推力670克,7V 12.7A,6560转,推力553克。

GWS9050HD桨,11V 18.9A,9720转,推力903克,10V,15.4A,9240转,推力816克。

GWS8040HD桨,11V 12.6A,11800转,推力700克。

10V 11A,11000转,推力606克。

GWS8060HD桨,11V 17.8A,10250转(破桨了),10V,15.4A,9660转。

(600克级别的电动3A 普通固定翼的配置)A2212,KV2200:本店5043桨,11V 21.1A,18800转,10V 19.1A,17600转。

(400-650克级别,高速飞翼后推像真机用的配置。

3S 15-20C 1500-2000mAh)GWS8040HD桨,8V 24A,12450转,7V 19.8A,11400转。

新西达无刷电机A2212具体参数:A2212 KV1000新西达1060HD桨,11V 13.1A,7630转,推力780克。

10V11.6A,7260转,推力675克。

电流与转子重量的大小关系

电流与转子重量的大小关系

电机的定子与转子通过轴承支撑,保证两者在静止和运行状态都有相对合理的位置关系。

电机起动时,必须克服转子的惯性作用,在轴承系统方面,必须克服轴承的摩擦力作用。

因而,从轴承系统的运行,以及转子起动运行的过程,都可以去定性判断定子电流的大小关系。

从电机的轴承系统分析,电机转子的重量,乘以轴承的滚动摩擦系数,等于电机运行时电磁转矩需要克服的滚动摩擦力;因而,电机转子越重,转子重量乘以滚动摩擦系数的摩擦阻力就越大,需要维持空载转动的电磁转距也就越大,电磁转距靠电流产生,电磁转距越大,需要电源提供的电流就越大,因此转子越重,维持空载运行的电流就越大。

对于大规格电机,因为转子重量较大,电机停止运行时,应定期进行转子旋转,即通过盘动的方式调整转子与轴承滚动体的相对位置,以防止长时间的压迫导致滚动体变形;自然地,较大的转子重量需要较大的力量方可改变其运行状态。

从电机起动过程分析,电机运行的基本条件是电磁转距不小于阻力矩,而电机的阻力矩与转子重量呈正相关,转子越重其惯性也就越大,需要电机产生更大的电磁转矩,才能实现电机由静止到额定转速状态的改变,特别是对于工频电机,额定电压条件下直接起动时,电机的起动电流能达到额定电流的5到7倍,对电机及电网都不利,

为此,需要通过软起动的方式进行起动。

转子的重量大小一方面体现在电机的规格大小,另一方面还体现在电机极数的不同。

相同功率、相同中心高的电机,多极数电机的转子外径较大,转矩也大,对应的转子重量也大。

因而,转子重量与电机的某些性能参数,在一定条件下呈正相关。