车灯检具设计

车辆灯具测试软件设计毕业论文(论文)

题目:车辆灯具测试软件学位申请人:付海波指导教师:王琨琦学科专业:机械设计制造及其自动化学位类别:工学2011年06月本科毕业设计(论文) 题目:车辆灯具测试软件设计院(系):机电工程学院专业:机械设计制造及其自动化班级:070215学生:付海波学号:070215305指导教师:王琨琦2011年6月车辆灯具测试软件设计摘要摩托车前照灯性能的优劣直接关系到车辆的安全运行,灯具性能安全检测是保障行车安全的一个重要工作。

为了实现自动化、高精度、快速实时的灯具性能测试,简便、通用的灯具测试软件设计具有重要的应用价值。

本文在对车辆灯具测试系统功能需求分析的基础上,对比了3种不同的系统设计方案,经过优选确定了本文采用的系统设计方案。

然后根据灯具测试系统软件的设计要求,分析测试软件的功能需求,设计了测试系统软件流程图,设计流程图中相关模块,编制出基于 Visual C++builder 6.0的测试系统软件,包括测试界面设计和测试程序设计。

最后设计了摩托车车灯检测系统械结构,包括电机、联轴器、轴承的选择和俯仰旋转轴和水平旋转轴的设计。

本文完成了摩托车前照灯配光性能检测软件的设计,编制的软件系统在模拟状况下可以正常运行,证明了车辆灯具测试软件系统的可用性和稳定性,满足车辆灯具测试的功能要求,达到了设计目标。

关键词:前照灯;灯具测试;系统方案;软件设计;机械结构设计Software design for testing lamps of vehicleAbstractThe quality of a motorcycle’s headlamp is very important for safe driving, so lamps’ safe testing is a signi ficant factor in guaranteeing safe driving. To achieve automatic, accurate and fast testing of lamps’ performance, the design of simple and versatile lamp testing software has important practical application value.Based on the analysis of the vehicle lamp testing system’s functional requirements, this paper compares three different system schemes and chooses the best designing scheme through optimization method. And then this paper, according to lamp test software’s design demand, analyses test software’s functional requirements, designs the test software’s flow chart and its relevant modules and writes the test software’s codes with Visual C++builder 6.0 including test interface and main programme. Finally, this paper devises the mechanical structure of mo torcycle’s test system including motors, couplings, bearing and pitch and horizontal rotation axis.This paper completes the design of motorcycle headlamp light distribution performance testing software. The software system can operate normally under simulation condition and meet the requirements of the vehicle lamp test function, so this paper achieves the design goals.Key Words: Headlamp; Lamp Test; System Schemes; Software Design; Mechanical Structural Design;目录中文摘要 .............................................................................................. 错误!未定义书签。

汽车灯具塑件检具设计制造技术分析

汽车灯具塑件检具设计制造技术分析摘要:不规则的形状以及复杂的结构等是灯具注塑件所独有的特性,因此对其进行测量具有一定难度,为了对这一弊端进行有效改善,我们对检具进行设计的相关观点进行了提出,针对制造检具相关要点以及测量方法进行了相关的探究和分析,对收缩和不断变形塑件进行有效的把控,才能有效改善检具所产生的相关问题。

关键词:灯具塑件;检具设计;应用分析引言:目前汽车工业上升式的发展,有效对汽车外形造型进行了相应的改变,使其造型开始变得趋于个性及时尚化,作为汽车重要外观件的车灯同样也随之发生了相应的变化,安装车灯的主要作用是为了照明和装饰,其制作材料一般使用的为工程塑料,运用塑料的原因主要是其具有轻重量、多品种、低价格等相关优势,其中轿车的车灯还包括灯体反光镜等相关零部件已经有效进入塑料化发展过程。

除此之外,新颖化的车灯外形,不仅具有紧凑的结构,而且对于塑件的制作讲究高精度以及优质的表面光泽。

在整体汽车塑料制品当中,对于车灯的制作具有超高的要求和标准。

灯具外边的面罩其所使用的工程塑料具有耐冲击性以及耐热性等良好优势,与此同时其还具有非常小的成型收缩率、稳定的尺寸。

在运用注塑工艺进行加工的同时,可以有效提升灯具外观和造型,对手工制作成本进行相应的降低和减少,以此来更高层次提升自动化生产效益。

检验和检查灯具注塑件,我们可以有效控制车辆车灯匹配契合度。

本文主要分析和概述汽车灯具注塑件检具设计制造技术。

一、灯具注塑件特点塑造汽车外观造型,我们需要设计汽车灯具。

保留足够的车灯设计空间,才可以在空间之内对侧灯外观和功能进行相应设计,以此来与汽车整体造型进行相关搭配的同时,产生良好的和谐效果。

因此我们需要突破传统灯具设计束缚,对灯具进行异形空间形体想象和创造,一般灯具注塑件的特性主要包含以下几点:首先,灯具塑件所具有的特性包括不规则的外观形状、复杂的结构以及不相同的塑件厚薄程度等等,其资源需要大量的注塑材料,但是都需要运用超高质量标准对材料表面进行处理;其次,有的塑件制作会需要比较高的要求,因此我们在进行设计与制造模具以及检测注塑塑件方面都具有相应的难度,尤其是互换塑件装配性要求,对其进行满足我们需要借助相应的检具,以此来对塑件尺寸进行最终的检查。

汽车检具设计及验收相关事项

检具设计制作及验收

三、前期准备工作:

图面STUDY,QFD展开——产出对检具的构想

产品的规范、零件的定位基准,即所有零件参考尺寸的“起始点”、关键特性点 (KPC)以及公差特性都会在几何尺寸和公差图纸(GD&T)上反映。

1、基准坐标确认 (图面是否有明确的LOC标识/是否与治具定位一致)明确定位基准

检具设计制作及验收

三、前期准备工作:

3、搭接面区域、孔位机能的区分 (确保周边搭接面及孔位在检具上都可检测出来,中间型面或锁付座面考虑追加样板 刀、滑轨装置或者转动GAGUE;确认重要孔位采用检测PIN或辅助检测工具、一般漏 水孔和逃开孔可降低检测要求)

检具设计制作及验收

三、前期准备工作:

4、检具制作基准明确 •确定是否依图面进行制作 •在国产化时还需要考量在新车型初期对手件是否有不具合进行过现象对策, 现行生产用对手件走向趋势,KD件不良问题点处是否可在检测上进行确认

2、检具材料: ①检具(测量支架)的骨架和底座: 铝镁合金如GB ZL101或者铁(表面 必须进行涂装)。 ②型体部分:由可加工的树脂或代 木材料组成(如XB 5112或XB5166); 或者铝合金材料;

3、检具的组成:定位装置、夹紧装 置、测量装置、辅助装置 检具设计制作及验收

检具设计制作及验收

天竹夭的店

2020年6月25日

汽车检具设计及验收

检具设计制作及验收

一、基础知识:

1、检具定义:全称检查治具,用以检查复杂形状零件之孔位、外周形状、段差、出 入量等尺寸的治具,是一种用来测量和评价零件尺寸质量的专用检验设备,提高生 产效率和控制质量,适用于大批量生产的产品,用来替代专业测量工具,如游标卡 尺,深度尺、接触性三坐标测量仪等。

汽车主模型检具前车灯检测模块的设计与制造研究

5 结语

术与机床ꎬ 2014(5) :31-33������ [2] 孟少明ꎬ 聂慧萍ꎬ刘容ꎬ等 ������ 双色灭菌盒骨架注射模设计[ J] ������ 制造

( 1) 模具采 用 双 分 型 面、 点 浇 口 多 点 进 料 浇 注 系 统ꎬ能保证塑件外观美观ꎮ

( 2) 模具采用推杆、推管联合推出机构ꎬ能保证塑

汽车主模型检具前车灯检测模块的设计与制造研究∗ ∗

李钦生 何 俊 刘彦春 丁响林 俞 蓓

( 安徽机电职业技术学院ꎬ安微 芜湖 241000)

摘 要: 以某主模型前车灯模块为例ꎬ对其设计方法和加工工艺进行研究ꎬ总结了它的设计要点、加工策略 和控制加工变形的方法ꎬ为类似产品的设计与制造提供一定参考作用ꎮ

本文以某主模型前车灯模块为例ꎬ对其设计方法 和加工工艺进行研究ꎬ总结了它的设计要点、加工策略 和控制加工变形的方法ꎬ为类似产品的设计与制造提 供一定参考作用ꎮ

1 前车灯模块设计

1������ 1 前车灯模块的位置与作用 图 2 为前车灯模块在主模型中的位置图ꎬ它与机

罩模块、前保险杠模块和翼子板模块相连ꎬ且通过其定 位安装孔安装在框架上ꎬ可再现前大灯安装在车体时 的状态ꎮ 它也可通过接头与真实车灯互换ꎬ不仅能检 测车灯实物的面差、周边轮廓度和各孔位置度ꎬ还可检 测其与相邻零件间的间隙和光顺度ꎬ同时还可看出前 车灯的整体视觉效果[2] ꎮ 1������ 2 前车灯模块的结构和材料

塑料加工应用ꎬ2014(4) :51-54������ [5] 孟少明ꎬ陈晨 ������ HTC 手机保护套注射 模设计 [ J] ������ 塑料科 技ꎬ2013

(3) :74-76������

第一作者:孟少明ꎬ男ꎬ1981 年生ꎬ副教授ꎬ主要从 事 Pro / E 模具设计等方面的教学和科研工作ꎮ

汽车灯具结构设计

其他注意事项

1、不论是否使用LED光源,高位制动灯旳透光面在垂直于灯旳基准轴线 平面上旳投影面积应不不大于2900mm2,其高度应不不大于20mm。 2、回复反射器旳发光面在垂直于灯旳基准轴线平面上旳投影面积应不不 大于2500mm2。 3、后雾灯与制动灯发光面之间旳距离应不不大于100mm。 4、灯具与周围零部件旳最小间隙应不不大于5mm。

材料与拔模角度

3、灯具中柱子旳设计

1. 柱子旳拔模及高度:柱子高度不小于10mm时,一般都用司筒顶出,所以其拔模斜度能

够取得很小或0度。能够把内孔取为0度,外表面取为0.25度。柱子高度不不小于 10mm时,模具上可能用镶件,拔模斜度能够把内孔取0.5度,外表面取1度。

2. 柱子旳大小尺寸:因为高度不小于10mm旳柱位一般是用司筒顶出,柱子旳外径和内径

调整螺杆 旳方向

调整螺杆 旳方向

在设计螺杆调整时要注意,在用螺 丝刀调整旳方向上不能有任何遮挡。

透气孔旳设计

在车灯内拐角等处经常存在死区或气流迟滞区域,水汽在此区域形成旳雾珠, 长时间不能消除;此时就需要设计透气孔来透气。下面是几种常见旳透气盖 和透气管尺寸,以供参照:

克莱斯勒后尾灯

灯壳配合尺寸

透气盖尺寸

3、螺杆调整方式阐明:

连线夹角≈90°

一种固定点,两个调光旋钮

球头为一 种固定点

一种车灯装饰罩检具的设计方法

系 到检 具 的检 测 结果 是否 可 靠 。 圈

参 考 文献 :

[ 1 】吴 宗泽 .机械 结构设 计 .北京 .机械 工业 出版

社 . 18 . 9 8

孔 的 中心 区域 。为 了 方 便 操 作 ,在 保

证 本 体 强 度 的 前提 下 ,对 该 区 域 影 响 扭 杆 操 作 的地 方 ,做 掏 空 处 理 。 同 时 控 制 扭 杆 的 长 度 。长 度 以 人 手 可 以 转 动扭杆为宜。

并且在 严苛 的使用 环境 下也具有 优异 的 表 现 , 普 立 万 吉 力 士 全 球 市 场 总 监 ” Rik Nolr 生表 示 , “ 了满 足 市 c l 先 e 为

性 体 规 格 一OM1 5 2 5与 RU2 0 , 与 24 多 种 Trtn 共 聚 聚酯 规 格 通 过 包 覆 ia T M 成 型 黏 合 后 的 产 品进 行 了测 试 。其 中 的一 些 测 试 包 括 检 测 产 品在 自动 洗 碗

需求 ,尤其是 在婴 J J 童 用品 、运动休 LL

机 、沸 水 和热 循环 中的材料 黏合 度 。 圈

( 爽) 赵

产 品 具 有 出 色 的 性 能 。 ”

普 立 万 吉 力 士 已 经 对 四 种 Ve - r

s i x 热 塑 性 弹 性 体 规 格 OM 3 6 、 a e删 l 0 0

0M 9 0 N 、 OM 1 6 和 —8 1 00 oM 14 , 0 0

Tr a T 共 聚 聚 酯 具 有 优 异 的 结 合 效 in t M

通 过 普 立 万 吉 力 士 热 塑 性 弹 性 体 在 Tin 材 料 上 的包 覆 成 型 可 raT t M 以为满足 消费者的安全关注提供一个完整 的材料 解决方案 。

汽车尾灯总成检具的优化设计与应用

汽车尾灯总成检具的优化设计与应用作者:吴华芝来源:《时代汽车》2020年第10期摘要:本文概述了汽车检具的概念、结构、功能分类、常用材料,并以某车型为例介绍了一种基于传统尾灯检具进行优化后的组合式尾灯(通称AB灯)总成检具,既可以实现单个尾灯A的全部尺寸检测要求,也可以实现单个尾灯B的检测要求,还可以实现A、B灯之间相互匹配效果的检测,同时此组合式AB灯总成检具还采用了模拟环境件型面设计结构,相对传统检具还可以检测灯体与周边环境件之间的匹配型面是否满足设计要求,对问题解决起到关键性的作用。

通过此组合式尾灯总成检具,检验人员可以及时、直观、准确的判断出尾灯A、尾灯B灯周圈的尺寸匹配质量是否达到设定的技术要求和质量目标。

关键词:检具;AB灯;组合式尾灯总成检具;尺寸匹配1 背景随着汽车行业的飞速发展,汽车质量控制的要求也日益提高,汽车车灯是汽车的一个必不可缺的组成部分,车灯作为车辆的功能件及重要外观件,在车身造型中起到画龙点睛的作用。

汽车灯具设计是依据汽车造型的需要,汽车造型上给予车灯的设计空间,车灯设计在规定的设计空间里进行车灯的外观设计和功能设计,并与整个汽车有较好的谐调效果。

由此,灯具的形状会有很大的突破,不是中规中矩一般形状,而是想象力极为丰富的异形空间形体。

尾灯周圈的匹配质量也是车身尺寸控制的难题,因此稳定、准确、有效的测量数据是判断灯尺寸匹配问题的关键,而检具是有效保证,也是整车品质的重要检测工具之一。

为快速提高整车中的各个零部件尺寸精度,及时准确有效地发现零部件尺寸的偏差,检具已成为整车厂及零部件厂的必备工装,它的结构和功能需达到对汽车零部件准确、直观和快速检测的要求,检具的设计结构和实用性则成为判定检具好坏的决定因素。

对于这些要求高的塑料件无论是给模具设计与制造还是塑件注塑成型与检测都带来很大的困难,特别是保证塑件装配互换性要求,多数采用检具来检查塑料件的相关尺寸。

因此检具设计结构的优化需要进一步研究,本文以某车型为例,针对传统尾灯检具的实用性进行优化设计研究,以提高检具的实用性及零件尺寸匹配问题分析的有效性,供大家分享。

汽车内外饰检具应用及介绍课件

规范操作

严格按照检具的操作规程进行使用, 避免误操作造成损坏或影响检测结果。

档案管理

建立检具的档案管理,对检具的购置、 使用、维修、校准等信息进行详细记 录,方便追溯和管理。

05

内外饰检具的发展趋势

高精度、高效率的测量技术

高精度测量技术

随着制造技术的不断提升,汽车内外饰的精度要求也越来越 高。为了满足高精度测量需求,现代内外饰检具采用了先进 的测量技术,如激光扫描、三坐标测量等,确保了测量结果 的准确性和可靠性。

用于检测门板的轮廓、铰链位置等关键尺 寸,保证门板与车身的间隙均匀,提高整 体美观度和密封性能。

座椅检具

中控台检具

检测汽车座椅的尺寸、角度和位置,确保 座椅的舒适度和安全性,以及与其他内饰 件的协调配合。

检查中控台的布局、按键、显示屏等部件 的准确性和精度,保证驾驶员操作的便捷 和安全性。

外饰检具的应用

用于汽车内外饰检具的快速测 量和逆向工程,例如快速获取 车身外形、内饰件的三维数据。

非接触式测量、速度快、适用 于大面积测量。

光学测量技术

定义

光学测量技术是利用光学原理和图像处理 方法,对被测物体进行非接触式测量的方

法。

应用

在汽车内外饰检具检测中,可用于检测透 明或半透明材料的尺寸和形状,如车窗、 车灯等。

精确性

检具必须具备高精度,以确保 检测结果的准确性和可靠性。

易操作性

检具设计应简洁明了,方便操 作人员快速上手,减少误操作。

安全性检具在使用过程中应源自合安全 规范,防止操作人员受伤或损 坏产品。

02

内外饰检具的应用

内饰检具的应用

仪表板检具

门板检具

用于检测仪表板的尺寸和形状精度,确保 其与车身的匹配度,以及仪表板上各零部 件的准确安装。

【超值】汽车零件检具设计、制造和验收标准

汽车检具设计、制造和验收标准检具设计、制造和验收标准1.零件检具的设计技术标准(1)设计概念A)检具是检查和验证产品是否合格的不可缺少的工艺装置之一,它应能够反映产品各部位是否合格及偏差数值,用于检测下列特性:关键产品特性特性线功能孔装焊过程容易发生较大变形的型面区域存在焊接配合要求的结构型面B)检具选用的材料及结构应充分考虑检具使用的条件和环境。

C)被测零件与检具基座的位置关系。

最好使用第一使用位置(即:被测零件在检具中的位置与其在第一次装配中在装配焊接夹具中的方向和位置一致,如将支架焊接在门框上的装配过程,门框可能是被水平放置)。

如果相对装车位置有偏离,应以90°为增量进行偏转。

D)设计要领应考虑操作者的人机工程学、被测零件的装和拆的容易度、三坐标检查和被测零件的数据采集的可行性。

E)检具结构设计应充分考虑检具的使用环境与使用条件,要求结构简单,刚性好,使用方便可靠。

F)检具结构设计应考虑检测数据的准确性,优先采用切齐检测,尽量少采用刻线检测。

G)检具结构设计应充分考虑检具在非恒温条件下可能出现的精度损失增设变形槽结构。

H)零件在检具上的定位夹紧点设置应与焊接工装MCP方案保持完全一致。

I)零件检测方案设计应充分考虑产品品质标准要求,满足产品质量控制需要。

(2)设计要求B)所有检具零件图必须用三视图绘出,并且必须标注车身和工作参考线。

C)所有的剖面图应标明与检具设计图引出号相对应的剖面号及页号。

D)检具设计图必须包括在检具上的被测零件轮廓图(双点划线)。

E)检具原材料清单应包括原材料的尺寸,所有标准件应用厂商名称和其目录型号标明。

F)应拆检具零件图(标准件、型面和骨架结构件除外)。

G)所有的尺寸应以公制表示。

H)复杂型面处要有断面图。

I)零件检具的定位基准、夹紧点、检查部位、断面模板的位置及数量等与按检测方案会签要求一致。

J)零件的检测检测方案(内容包括检测内容、检测方式、定位基准、检测 部位的尺寸公差控制要求等)、零件检测报告(内容包括:定位基准、夹紧顺序、检测点设置、零件合格率等)的设计方案应能满足产品品质及产品质量培育的需要,并经过制造工艺工程部相关技术人员会签。

汽车灯具塑件检具设计制造技术分析

汽车 灯具塑 件检 具设 计制造 技术 分析

陶 永 亮

( 庆 川 仪 工 程 塑 料 有 限公 司 4 0 1 重 0 7 2)

摘 要 :灯具 注塑件是形状不 规则 ,结构 复杂 ,厚薄 不一致的特 点 ,给测量带 来 了很 多的不方便。 为了解决灯具注 塑 件测量 问题 ,提 出了设计检 具的观点 ,分析 了检具设计和 制造的要点和 测量方法 。检具 在生产实践验证 ,控 制塑件的 收缩 和变形 ,起到 了很好 的作 用。

21 0 2年1N刊 O w n p si e 塑料 制造 81 wwc — l tsnt a c

关键词 :灯具塑件 检具设计 应用分析

Ve i elmp fne t nmod dp rs xu ed s n hc l a s jci le at f tr ei oi o i g

m a f c u i e hno og nayss nu a t rng t c l y a l i

Ta YO g I n O n La g

‘

( o g igc u n i n ie r gpa t o, T 4 0 1 Ch n qn h a y e gn ei lsi C .L D 0 7 n c 2)

A s a t T elm s n nen fnet nmod dp n rg l hp ,h t cuei cmpe ,hc n s i n th b t c : h a p dl trs jc o le a s sie ua s ae tes utr o lx ti es s o e r a a oi i i r r r s k t smecaa t i i , omesr ru h o f o ay I re ov h mp fnet nmod dp r aue n a h rc rsc T auebo g t lt t s.nod rt s letel so jci le at mesrmet e ts a on e o a i o s

汽车灯具塑件检具设计和制造要点与测量方法

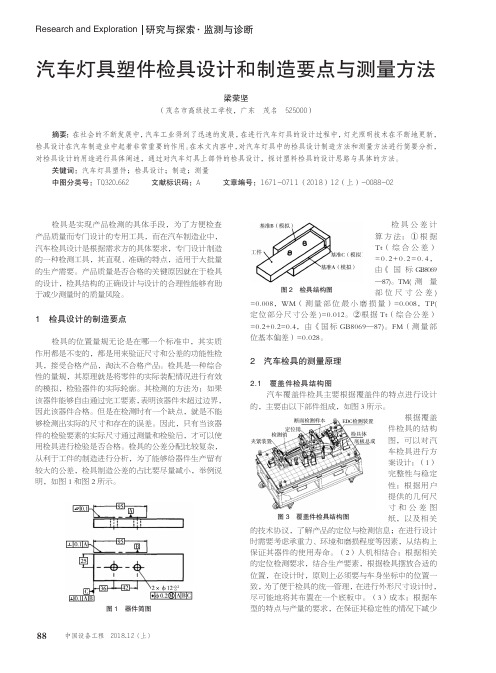

88研究与探索Research and Exploration ·监测与诊断中国设备工程 2018.12 (上)检具是实现产品检测的具体手段,为了方便检查产品质量而专门设计的专用工具,而在汽车制造业中,汽车检具设计是根据需求方的具体要求,专门设计制造的一种检测工具,其直观、准确的特点,适用于大批量的生产需要。

产品质量是否合格的关键原因就在于检具的设计,检具结构的正确设计与设计的合理性能够有助于减少测量时的质量风险。

1 检具设计的制造要点检具的位置量规无论是在哪一个标准中,其实质作用都是不变的,都是用来验证尺寸和公差的功能性检具,接受合格产品,淘汰不合格产品。

检具是一种综合性的量规,其原理就是将零件的实际装配情况进行有效的模拟,检验器件的实际轮廓。

其检测的方法为:如果该器件能够自由通过完工要素,表明该器件未超过边界,因此该器件合格。

但是在检测时有一个缺点,就是不能够检测出实际的尺寸和存在的误差。

因此,只有当该器件的检验要素的实际尺寸通过测量和检验后,才可以使用检具进行检验是否合格。

检具的公差分配比较复杂,从利于工件的制造进行分析,为了能够给器件生产留有较大的公差,检具制造公差的占比要尽量减小,举例说明,如图1和图2所示。

图1 器件简图检具公差计算方法:①根据Tt(综合公差)=0.2+0.2=0.4,由《国标GB8069—87)。

TM(测量部位尺寸公差)=0.008,WM(测量部位最小磨损量)=0.008,TP(定位部分尺寸公差)=0.012。

②根据Tt(综合公差)=0.2+0.2=0.4,由《国标GB8069—87)。

FM(测量部位基本偏差)=0.028。

2 汽车检具的测量原理2.1 覆盖件检具结构图汽车覆盖件检具主要根据覆盖件的特点进行设计的,主要由以下部件组成,如图3所示。

根据覆盖件检具的结构图,可以对汽车检具进行方案设计:(1)完整性与稳定性:根据用户提供的几何尺寸和公差图纸,以及相关的技术协议,了解产品的定位与检测信息;在进行设计时需要考虑承重力、环境和磨损程度等因素,从结构上保证其器件的使用寿命。

汽车主模型检具前车灯检测模块的设计与制造研究

汽车主模型检具前车灯检测模块的设计与制造研究李钦生;何俊;刘彦春;丁响林;俞蓓【摘要】以某主模型前车灯模块为例,对其设计方法和加工工艺进行研究,总结了它的设计要点、加工策略和控制加工变形的方法,为类似产品的设计与制造提供一定参考作用.【期刊名称】《制造技术与机床》【年(卷),期】2019(000)005【总页数】4页(P36-39)【关键词】主模型检具;汽车前车灯;检测模块;加工变形【作者】李钦生;何俊;刘彦春;丁响林;俞蓓【作者单位】安徽机电职业技术学院,安徽芜湖241000;安徽机电职业技术学院,安徽芜湖241000;安徽机电职业技术学院,安徽芜湖241000;安徽机电职业技术学院,安徽芜湖241000;安徽机电职业技术学院,安徽芜湖241000【正文语种】中文【中图分类】TH16汽车已进入千家万户,各品牌竞争越来越激烈,为吸引消费者眼球,各主机厂频繁开发新车型以尽早占领市场。

为缩短其开发时间和提高车身精度,常采用主模型检具[1]。

图1所示为某主模型检具三维图,它不但可以检测车身单个零件表面、周边轮廓度和孔位置度,还可以检测零件间的匹配情况。

它主要由底座、框架和各检测模块等组成[2]。

模块的检测功能面不仅要与相应车身型面数据一致,而且还要提供相应零件的定位安装点,所以设计时,不但要非常熟悉其结构、定位和测量方法,还要考虑其加工工艺,否则在后期装配和加工时有可能出现各种问题而导致返工,甚至报废。

本文以某主模型前车灯模块为例,对其设计方法和加工工艺进行研究,总结了它的设计要点、加工策略和控制加工变形的方法,为类似产品的设计与制造提供一定参考作用。

1 前车灯模块设计1.1 前车灯模块的位置与作用图2为前车灯模块在主模型中的位置图,它与机罩模块、前保险杠模块和翼子板模块相连,且通过其定位安装孔安装在框架上,可再现前大灯安装在车体时的状态。

它也可通过接头与真实车灯互换,不仅能检测车灯实物的面差、周边轮廓度和各孔位置度,还可检测其与相邻零件间的间隙和光顺度,同时还可看出前车灯的整体视觉效果[2]。

车灯检具的具体设计

车灯检具的具体设计第一篇:车灯检具的具体设计车灯检具的具体设计引言每一辆车(chē)辆都是由成千上万个零部件组装构成的,每个汽车厂需当真面临的主要课题是:西安改灯说包管模具产物在现实装车进程中,零部件之间的共同都能知足设计请求,从而知足车辆机能、外观的请求。

车灯作为车辆的功效件及主要外观件,若何把持其与车辆的匹配是主机厂与车灯行业重点把持的项目之一,今朝最简洁、经济的方法是应用专用检具进行抽样把持。

下面将对专用检具的设计制造等方面进行简略先容。

1 检具构成车灯检具可再现车灯安装在车体上的状况,可应用尺寸检测用的东西直接或间接地对车体和灯的尺寸关系(间隙、面差)进行丈量评价,主要用于出产预备阶段对模具精度的测定、调剂以及批量出产后的尺寸日常治理。

车灯检具主要由主体、副检具构成,同时在检具上须要清楚表现出以下基础信息(图1):①高度标的目标的基准面(y)②深度标的目标的基准面(z)③宽度标的目标的基准面(x)④副检具⑤灯具车体安装部⑥车面子⑦坐标粗线(表现线名)检具设计时还须要留意的一些事项:(1)功课空间(2)可搬运性(3)借用部门车身零部件来表现再现性结论西安改灯总结:其简洁、快速、正确为主机厂和车灯供给商带来了宏大的好处,所以设计制造一副好的检具对于主机厂和车灯供给商来讲是至关主要的第二篇:车灯检具设计车灯检具设计摘要:车灯检具作为验证模具的加工精度以及控制灯具与车身匹配情况的快速工具,已成为主机厂与车灯供应商的首选工具,通过介绍车灯检具的结构,列举了检具主体、副检具设计的重要控制点,特别是详细列举了灯具安装部构造的设计,从而实现了通过再现灯具的装车状态来模拟实物产品与车身匹配的目的。

关键词:车灯;设计;检具引言每一辆车辆都是由成千上万个零部件组装构成的,每个汽车厂需认真面对的重要课题是:保证模具产品在实际装车过程中,零部件之间的配合都能满足设计要求,从而满足车辆性能、外观的要求。

车灯作为车辆的功能件及重要外观件,如何控制其与车辆的匹配是主机厂与车灯行业重点控制的项目之一,目前最简便、经济的方式是使用专用检具进行抽样控制。

汽车检具设计步骤

摘要:从汽车结构出发,结合实例阐述了车身小型冲压件检具设计的一般方法和步骤及检具体设计建模的新思路,并提出了小型检具设计中出现的常见问题的解决方法。

关键词: 检具设计,小型冲压件1引言车身冲压件、分总成(由冲压件焊接而成)、车身骨架、各种内饰件等总称为车身覆盖件,覆盖件的制造质量对于整车质量,尤其是轿车和各类客车的焊装生产及整车外观造型影响很大,所以对其质量的检测成为汽车生产厂必不可少的工作。

国内对于重要的小型冲压件一般都采用专用的检测夹具(简称检具)作为主要的检测手段,以控制工序间的产品质量。

美国、德国、日本等汽车工业高度自动化的国家均已开始采用在线检测设备,高效快速地反应产品质量问题。

我国上海大众汽车制造有限公司于2001年引进了两套在线检测的设备,但由于技术和管理原因一直未能有效的使用,而且由于在线检测设备的成本和技术要求很高,在我国很难普遍地应用于小型车身冲压件的检测。

近年来随着轿车和客车工业的迅速发展,车身覆盖件检具在国内汽车行业的应用已相当广泛,国家经贸委已将检具的生产能力列在车辆企业生产条件考核程序中,因此设计和制造出操作方便、检测精度高的专用检具,成为许多汽车生产厂家急待解决的问题。

2 车身小型冲压件件检具构成和特点车身小型冲压件检具主要由底板总成、检具体、断面样板、主副定位销和夹紧装置组成(见图1)。

检测的主要要素为工件外形(包括工件的轮廓和曲面的形状等)以孔、凸缘等特征的位置。

检具设计时,一般将尺寸基准置于车身坐标系中,在X,Y,Z方向每隔100mm划坐标线,用底板上的基准块和基准孔建立检具的坐标系。

车身冲压件大多具有空间曲面和较多局部特征,具有非轴对称、刚性较差等特点,因此定位、支承和装夹都比较困难。

现在大多数的车身冲压件检具体都是由数控机床按数模和预定的加工程序一次性自动完成所有需要加工的表面和孔位,检具体的材料多为环氧树脂,检具体设计完成后,再根据检具体确定底板总成的位置和大小,并在需要检测的关键截面设置断面样板。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车灯检具设计

摘要:车灯检具作为验证模具的加工精度以及控制灯具与车身匹配情况的快速工具,已成为主机厂与车灯供应商的首选工具,通过介绍车灯检具的结构,列举了检具主体、副检具设计的重要控制点,特别是详细列举了灯具安装部构造的设计,从而实现了通过再现灯具的装车状态来模拟实物产品与车身匹配的目的。

引言

每一辆车辆都是由成千上万个零部件组装构成的,每个汽车厂需认真面对的重要课题是:保证模具产品在实际装车过程中,零部件之间的配合都能满足设计要求,从而满足车辆性能、外观的要求。

车灯作为车辆的功能件及重要外观件,如何控制其与车辆的匹配是主机厂与车灯行业重点控制的项目之一,目前最简便、经济的方式是使用专用检具进行抽样控制。

下面将对专用检具的设计制造等方面进行简单介绍。

1 检具组成

车灯检具可再现车灯安装在车体上的状态,可利用尺寸检测用的工具直接或间接地对车体和灯的尺寸关系(间隙、面差)进行测量评价,主要用于生产准备阶段对模具精度的测定、调整以及批量生产后的尺寸日常管理。

车灯检具主要由主体、副检具组成,同时在检具上需要清晰体现出以下基本信息(图1):

①高度方向的基准面(y)

②深度方向的基准面(z)

③宽度方向的基准面(x)

④副检具

⑤灯具车体安装部

⑥车体面

⑦坐标粗线(表示线名)

图1 检具示意图

检具的主体是检具的主要框架,包括检具的基座(基准面)、车体面和灯具安装部,一般来说,基座和车体面使用环氧树脂或使用铝材、铁材,使用铁质材料时要注意长时间的使用会生锈的情况,要进行表面处理。

车灯检具设计最重要的部分是完全再现灯具的实际安装方式,所以灯具安装部构造需要根据GD&T 图纸的要求,按实际装车状态位置构造来定位置;并根据基准分布方式分为:面

基准(以下称A1、A2、A3)、孔基准(以下称B)、辅助基准(以下称C)。

根据A1、A2、A3,B,C 等将零件从x、y、z方向装在检具上,这些尺寸公差定为±0.1mm。

在灯具的安装构造上,一般按照实际装车状态使用螺栓、螺母和洞(用螺钉固定)及脚等来设计(图2)。

2 螺栓(杆)的定位方法(图3)

3 孔(灯处孔、检具用定位螺钉)的定位方法(图4)

由于要求灯具车体安装部必须能承受车体安装强度12N·m(122kgf·cm)以上的回旋力。

所以,当主体的材质选用树脂材料时,要用金属件等制作成灯具安装部,以防止灯具装卸时的易脱落和回旋等情况。

副检具的主要功能是构成灯具大表面的接线面面差基准(一般为0mm)和产品间带有适合测定的一定间隙基准(一般为2 ~3mm)。

通过测量间隙、面差的数值来鉴定所测量灯具与标准灯具的差异。

由于要使用游标卡尺等的测量工具的缘故,需要在大表面的接线面设置30mm 的平面部(图5)。

材料选用SMC 树脂和符合标准的树脂。

当因灯具的形状问题而导致副检具薄,强度发生问题时,应在大表面接线面的一定处设置段差与以应对(图6)

副检具除了需特别的指示外,一般不需要进行表面处理,但固定副检具和主体的螺钉需要电镀或使用SUS材料,以防生锈;根据灯具的大表面的形状,有时无法构成普通的副检具

(灯具大表面的R 面大,无法构成配光镜面的接线时等)需要使用断面检具(图7)选材一般考虑铁质等具备一定硬性的材料,同时考虑到生锈的缘故,需要进行喷涂等表面处理。

检具设计时还需要注意的一些事项:

(1)作业空间

(2)可搬运性

(3)借用部分车身零部件来体现再现性

4 结论

作为车灯检具在批产试制阶段主要用于小批量产品的全数测量及批量生产后的抽样测量,常常配合专用塞规(规格为0.5 ~ 5.5mm)及高低尺(规格为-10.0 ~10.0mm)对关键特性点进行测量。

其简便、快速、准确为主机厂和车灯供应商带来了巨大的利益,所以设计

制造一副好的检具对于主机厂和车灯供应商来讲是至关重要的,特别是一副设计合理的检具可以大大减少车灯供应商的控制成本。