汽车前围总成隔声性能分析及优化

车身前舱减震降噪的优化

中国科技期刊数据库 科研2015年12期 149车身前舱减震降噪的优化孔令振广东福迪汽车有限公司,广东 佛山 528225摘要:汽车是国民经济的支柱产业,中国经济的发展是由汽车产业所拉动的。

因此,中国汽车产业的产值、销售额、增加值的增长速度,应该高于 GDP 增速,销售额和利润高于 GDP 增速是我国汽车产业新常态的重要特征。

此外,我国新能源汽车由示范期进入发展期,增长速度会比较快,会成为世界第一大电动汽车市场,这也是增长新常态的一部分。

文章中主要介绍了SUV 汽车,然后介绍汽车车身前舱中存在的噪声和震动问题,最后介绍车身前舱减振降噪优化措施。

关键词:车身前舱;减震降噪;优化 中图分类号:U462.1 U461.91 文献标识码:A 文章编号:1671-5780(2015)12-0149-011 引言随着我国汽车工业的发展,车内噪声问题已成为衡量汽车品质好坏的重要标志之一。

车身振动不仅影响汽车使用寿命,同时振动能量通过声辐射等方式向车内传播,影响乘坐舒适性。

1.1 SUV 汽车的介绍SUV 即指运动型多用途汽车,其兼具了越野车的高通过性、轿车的舒适性及长途运转能力,集运动、休闲、商务于一身的优势使 SUV 车型深受消费者青睐。

尽管 SUV 市场持续高温多年,而且完全没有退烧的态势,但竞争格局却逐渐呈现出明显的变化——自主品牌 SUV 正成为中国SUV 车市的新增长点,同时紧凑型 SUV 一支独大的局面已经被打破,小型化 SUV 已渐成趋势,中大型的 7座 SUV 开始崛起。

2015 年,SUV 市场的亮眼表现,让自主品牌看到了希望。

目前,长城汽车、比亚迪、一汽奔腾和奇瑞汽车等多个乘用车生产企业的销售增量,主要贡献者均是来自 SUV 车型。

小型化趋势显著,从近几年各大厂商纷纷推出的产品不难看出,SUV 市场正在步入一个“小时代”。

SUV 小型化萌芽于 2012 年小型 SUV 的开山之作——长城 M4 的上市,凭借优于两厢车的空间和视野迅速占领市场。

某纯电动SUV前部风哨声问题分析与优化

[1] 庞剑•汽车车身噪声与振动控制[M].北京:机械工业出版社,2015. [2] 梁波,王建亮•某SUV车型风噪试验与优化[J].农业装备与车辆工

程,2018.56(6) : 85-88. [3] 沈淳,夏新林,曹占伟,等•缝隙-腔体密封结构在高速气流冲击下的

整体流动传热特性分析[J],航空学报,2012,33 (1):34-43. [4] 俞悟周,毛东兴•声学聚焦镜测量汽车车外风噪声分布[J] •噪声与

从Colormap图发现:在1 200〜1 800 Hz (车速54〜120 km/h)之间,前部风哨声问题特征表现为变频且时间上连续 的窄带频谱,同时与车速直接相关。依据经验,初步推断此 问题是由机舱盖前部、前端中灯及其缝隙空腔组成的“哨子” 结构引起3],如图2所示:

图4样车“哨子”结构断面图

1.3流场仿真解析 针对该车型机舱盖前部风哨声问题,进行了车身外流场

解决风哨声的方案,至少需要改变三个必要条件中的其 中一个:通过优化中灯外型面,可以改变气流冲击方向;通 过改变机舱盖前端与中灯的X向相对位置,移除扰流因子; 通过在机舱盖与中灯空腔中添加密封条,可以破坏容纳涡流 的谐振腔。

综上,在车型开发早期,建议通过仿真分析与数模DMU 检查相结合的方法,提前识别出机舱盖与中灯(进气格栅) 缝隙位置是否存在风哨声风险,如有风险,需提前设置好预 留方案。

引言

在主机厂售后抱怨众多的NVH问题中,风噪声的抱怨 一直居高不下。当车速达到80 km/h以上时,风噪逐步成为 汽车的主要噪声源,它也成为NVH工程师首要解决的问题 [1-2]。同时,车型开发过程中,开发人员也会密切关注车型是 否产生了风哨声及其速度和强度等问题。

由于在整车开发早期,风洞油泥模型主要识别的是风阻 系数以及风噪声压级等问题,让客户难以接受的高频风哨声 无法识别出来。因此,研究风哨声的发声机理及其解决方案, 避免样车阶段的模具设变造成的开发成本浪费,成为当前主

汽车前围总成隔声性能分析及优化

汽车前围总成隔声性能分析及优化作者:侯兆平付年邓江华x 刘任权来源:《汽车科技》2019年第02期摘; 要:针对某新开发车型前围总成声学包性能进行分析,采用统计能量方法研究了内外前围不同定义(厚度分布、覆盖率等)及过孔部件(线束、转向、空调、离合、制动等)对前围总成隔声性能的影响,对分析中存在的声学包风险点进行了优化,确保了总成性能满足设计要求。

在此基础上,通过声学包区域贡献量分析方法对前围隔音垫进行了减重优化。

最后,借助试验手段对前围隔音垫总成隔声性能进行了验证。

通过本文分析可知,在声学包设计初期,通过进行声学包声学性能的仿真分析及优化,可确保后期声学包性能满足设计水平要求,同时避免了后期设计及模具修改的风险。

关键词:声学包;贡献量分析;轻量化设计;隔声性能中图分类号:U462.3+5; ; 文献标识码:A; ; ; 文章编号:1005-2550(2019)02-0034-06前言前围总成主要包括前隔板总成与装配其上的内外前围隔音垫内饰件。

前隔板总成是车身主要结构件之一,主要功能是作为空调暖风机总成、线束、离合/制动/加速踏板等的载体,同时与装配其上的内外前围件及过孔上的橡胶孔塞一起起到吸隔声的作用。

其中,前围内隔音垫是整车声学包中主要的部件之一[1]。

前围总成隔声性能的优劣直接决定了前舱动力总成噪声向车内的传递状态,进而影响车内噪声水平。

但前围总成上由于过孔的存在和钣金件附件安装及结构形式的限制,不可避免的存在泄漏、前围内隔音垫贴合不严及覆盖率不足等问题,而这些缺陷的存在将大大影响前围总成的隔声水平,尤其在高频时的隔声损失更为严重[2~5]。

本文以某新开发车型为研究对象,通过仿真手段对前围隔声性能进行了分析评估,着重研究了设计中存在的过孔隔声、前围厚度分布、覆盖率、泄漏等问题对前围总成隔声性能的影响,并提出了对应的优化方案,使其隔声性能达到设计要求。

同时,基于声学包区域灵敏度分析,对前围厚度进行了优化,实现了减重设计。

某车型前围密封及声学包优化研究

某车型前围密封及声学包优化研究雷 镭(上海汽车集团股份有限公司商用车技术中心,上海 200438)摘要:以某车型的噪声-振动-平顺性(N V H )设计开发为背景,针对其怠速关空调时车内噪声大的问题,根据噪声源隔离试验对进排气㊁发动机噪声进行分析,确认其主要噪声源为发动机㊂与对标车进行发动机噪声台架对比试验,得出传递路径中的前围隔噪量不足及存在漏噪现象为主要原因㊂在此基础上,通过控制噪声传递路径的方法对前围的密封性和隔噪两方面的设计进行改进,最终改善了车内噪声性能㊂关键词:前围 传递路径 密封性 隔噪量0 前言随着汽车市场的快速发展,人们对车内噪声的关注日益增加㊂对传统汽车来说,发动机㊁变速箱㊁空调系统等零部件为汽车的主要噪声源,对车内噪声的贡献量巨大㊂这些噪声源均布置在前舱内,乘员舱通过前围将噪声源隔离,前围一方面起到密封乘员舱的作用,另一方面能降低前舱内噪声向车内的辐射,所以前围的声学性能设计格外重要㊂前围总成包括外前围声学材料㊁前围钣金㊁内前围声学材料㊂为了隔离前舱传到乘员舱的噪声,前围总成主要以隔噪为主,吸噪不计或者为辅[1]㊂近年来,国内外学者对前围声学处理进行了大量的研究㊂罗竹辉等[2]对E V A+P U 形式的乘用车内前围隔音垫的隔噪性能进行了仿真分析,通过采用不同材料的乙烯-醋酸乙烯共聚物(E V A )和聚氨酯材料(P U ),确定了隔噪效率最优的E V A 厚度和P U 密度㊂M O R I T Z 等[3]对不同材料的前围声学材料进行隔噪性能的测试,通过测试结果分析,得出最优隔噪性能和质量比的声学材料,采用此声学材料既保证了声学性能又减轻了零部件质量㊂邓江华[4]通过仿真和试验结合,分析防火墙泄漏量㊁覆盖率和材料密度,得出了各因素对隔噪量的影响㊂本文针对某M P V 怠速关空调时车内噪声大的问题,根据排查结果,确认其主要噪声源为发动机㊂通过与对标车进行发动机台架噪声对比试验,得出该M P V 前围隔噪量不足及存在漏噪现象为主要原因㊂在此基础上,通过优化前围的密封性和提高声学包隔噪量,最终使得怠速车内噪声有了明显的降低㊂1 怠速噪声特性分析某M P V 车在关空调工况下怠速运行,主观评估噪声较对标车大㊂通过实车测试,某M P V 车内驾驶员耳旁噪声客观测试结果为48.6d B (A ),而对标车车内驾驶员耳旁噪声客观测试结果为45.2d B (A ),某M P V 车内驾驶员耳旁噪声比对标车高3.4d B (A )㊂从1/3倍频程图来看,与对标车相比,较大的频段基本集中在中高频,见图1㊂基于以上结果可以判定,在怠速工况下,高频的噪声主要为空气噪声㊂为了更好地对其采取降噪处理的措施,需先对噪声源进行识别㊂图1 某M P V 车与对标车怠速车内耳旁噪声1/3倍频程图2 噪声源识别及分析2.1 基于隔离法的噪声源识别基于噪声源为空气噪声的判断,本文采用选择覆482019 NO.3汽车与新动力All Rights Reserved.盖法(选择隔噪法)的噪声源识别方法㊂该方法是将各噪声源用隔声材料覆盖起来或引入消声器内,然后依次暴露噪声源,测量响应处的噪声,从而得到各噪声源对响应处的影响[5]㊂对于该M P V 来说,首先将汽车外前围处用铅板和隔声材料完全覆盖,并将进排气噪声引出到消声器中,再将相同怠速工况下逐一恢复各噪声源的状态㊂通过测量驾驶员右耳旁噪声和上一状态下噪声之差即可识别出该声源的噪声水平和在车辆怠速时声压级中的贡献量,如图2所示㊂测试结果如表1所示㊂图2 隔离法噪声源识别试验表1 隔离法噪声源识别试验结果序号测试工况驾驶员耳旁噪声/d B (A )1原始状态48.62引出进气噪声48.13引出排气噪声47.84发动机舱隔离噪声45.2通过声压级能量叠加公式可得到各声源的声压级,如式(1)所示L =10l g ðNi =110L i10()(1)式中,L 各声源的声压级,L i 为各噪声源声压级,N 为噪声源数目㊂根据式(1)计算出各噪声源贡献量,如表2所列㊂从表2中可知,对驾驶员右耳处噪声的贡献量而言,各零部件的贡献量大小排序依次为发动机本体噪声㊁进气噪声和排气噪声㊂表2 各噪声源贡献量计算结果序号测试工况驾驶员耳旁噪声/d B (A )1进气噪声39.02排气噪声36.33发动机噪声44.32.2 发动机台架噪声试验鉴于该M P V 车怠速工况下车内噪声的主要来源为发动机噪声,对该M P V 车和对标车的两台不同的发动机进行了台架噪声试验,对比两者之间的噪声差异㊂根据G B /T1859.3的方法,使用九点测试法,在半消声室测量怠速工况下发动机的表面声压级,见图3㊂根据测试结果,计算出发动机的声功率级㊂图3 发动机台架噪声测试图发动机的表面声压级计算公式为L p =10l g 1N M ðN Mi =1100.1L p i [](2)式中,L p 发动机的表面声压级,L pi 为第i 个传声器位置处测得的噪声声压级,N M 为传声器位置的数目㊂根据式(2),可通过式(3)得到发动机噪声的声功率级为L W =L p +101l g (S /S 0)(3)式中,S 为测量表面面积,S 0为基准面积,L p 发动机的表面声压级㊂根据试验结果计算所得两台发动机声功率级,某M P V 发动机为80.6d B (A ),对标车发动机为80.9d B(A ),见图4㊂图4中两台发动机的声功率级并无明显差异,因此该M P V 车怠速噪声大的主要原因还是由于前围总成的隔噪量不足㊂3 怠速噪声的优化措施通过以上试验结果可以发现,该M P V 车在怠速工况下车内噪声主要来源是发动机噪声,而对比该M P V 与对标车的发动机台架噪声试验结果可知,两台发动机噪声水平相当,所以根据降低车内噪声水平的492019 NO.3汽车与新动力All Rights Reserved.图4 发动机声功率级1/3倍频程对比图原理来说,重点应放在控制噪声传递路径的方法上来㊂由于车内噪声差异为高频噪声,因此控制传递路径应该对前围的密封性和隔噪方面设计进行改进㊂①为了符合原著本意,本文仍沿用原著中的非法定单位 编注㊂3.1 前围密封性优化车身密封开发是汽车振动-噪声-平顺性(N V H )性能得到保证的基础性工作㊂衡量车身密封性状态主要是通过车身的气密性测试来确定的㊂气密性测试方法大致分为两类:一类是恒压法,即通过鼓风机以恒定的气压向车体内部加压,当施加于车内的气压与车身漏气量达到压力平衡时,恒定的泄漏值即为车身漏气量,泄漏值越小,气密性则越好;另一类是减压法,即通过鼓风机以恒定的气压向车体内部加压至预定气压值,然后关闭进气阀,由于气体泄漏气压会逐渐减小,测量结果即是从预定的高压值减小到预定的低压值所需的时间,当时间越长时,气密性则越好㊂目前国内主机厂使用恒压法来测试整车的气密性,见图5㊂图5 白车身气密性试验图根据测试原理,可以得到气体流量与泄漏面积之间的关系为Q =a DA 2(P i -P 0)ρ0(4)式中,Q 为漏气量,a D 为流量系数,A 为泄漏面积,P i 为车内压力,P o 为车外压力,ρ0为空气密度㊂通过测量的漏气量和压力值,根据式(4)可以计算出泄漏面积,泄漏面积表征了泄漏区域的大小㊂结合车辆实际情况,要减小泄漏量,需要通过优化前围板及前地板的钣金结构㊁涂胶和过孔等的密封来实现,见图6㊂图6 白车身关注的密封钣金区域通过白车身气密性试验,确定了主要的泄漏点,如表3所列㊂表3 前围和前地板主要泄漏点序号位置泄漏量/c f m ①1空调进风口本体462空调风口和钣金搭接缝隙33前舱钣金搭接44堵盖处26对于空调进风口本体可知,泄漏原因主要是内外循环阀门密封不良㊁内外循环模式切换密封不完善造成的㊂通过更换符合设计状态的阀门零件,修复了内外循环的控制逻辑,此处异常泄漏消失㊂空调风口和钣金搭接缝隙泄漏原因是风口与钣金搭接泡棉过盈量不足引起的㊂通过增加风口与钣金之间的泡棉厚度完全消除了该处泄漏㊂对于钣金搭接的泄漏,经过实车检查,部分区域涂胶有缺陷,见图7㊂结合白车身情况,对上述各区域的涂胶工艺进行了优化,尤其是隔绝主要噪声源的钣金缝隙,实现上述区域泄漏量为零㊂其次,检查前舱区域的过孔和工艺孔,确保前舱钣金没有无用孔,且每个过孔和工艺孔均有密封设计定50汽车与新动力All Rights Reserved.图7涂胶状态较差的关键区域义㊂具体措施见图8和表4㊂图8前舱孔洞及堵塞检查内容表4项目车型前围钣金开孔密封措施孔洞编号孔洞功能孔洞大小密封措施1/6/8/15焊接定位孔Φ25m m橡胶堵盖2空调进风口0.0200m2P U发泡3高低压管过孔0.0020m2P U发泡4暖风水管过孔0.0020m2P U发泡5C C B安装定位孔Φ12m m橡胶堵盖7机舱线束过孔Φ80m m三元乙丙橡胶(E P D M)密封垫9真空助力器过孔Φ36m m E P D M密封垫10制动踏板过孔Φ72m m E P D M密封垫11转向管柱过孔0.0014m2E P D M密封垫12软轴过孔0.0020m2E P D M密封垫13空调漏水孔Φ25m m橡胶管14洗涤管过孔Φ25m m E P D M密封垫经过上述处理,白车身的泄漏量减小到了40c f m,最终结果优于对标车,见表5㊂表5白车身泄漏量车型M P V车优化前MP V车优化后对标车白车身泄漏量/c f m794045通过上述一系列控制流程,有效地控制了前舱等重点区域的泄漏量,为后续的吸收隔声性能及整车N V H性能控制提供了良好的基础㊂3.2声学包隔声优化声学包结构由吸噪层和隔噪层组成㊂吸噪层通常采用P U泡沫或棉毡,隔声层通常采用E V A㊂前围板作为隔噪层,通常和内前围构成,包括钣金隔噪层㊁吸噪层和隔噪层,这种 三明治 结构,极大地提高N V H性能㊂上文中对前围钣金优化完成后,需再对内前围隔噪垫进行优化,主要是缩孔,即减小隔噪垫的开孔,减少零件与隔噪垫之间的缝隙,优化前后的隔噪垫零件见图9,具体共8处优化位置,详见图10和表6㊂图9内前围隔噪垫开孔缩孔优化前后对比图图10内前围隔噪垫优化图同理,对外前围隔噪垫进行缩孔优化,具体优化方案共6个,详见图11和表7㊂图11项目车型外前围隔噪垫优化图512019 NO.3汽车与新动力All Rights Reserved.表6 内前围隔噪垫优化内容序号优化目标1隔噪垫在中通道处往下延伸2转向中间轴处增加覆盖3空调冷热水管处压隔噪垫边缘4前舱线束处压隔噪垫边缘5空调进风口处压隔噪垫6三踏与仪表板横梁安装点处压隔噪垫7左A 柱下隔噪垫缺口填补8右A 柱下隔噪垫缺口填补表7 项目车型外前围隔噪垫优化内容序号优化目标1缺口处填补2管夹与隔噪垫间隙缩小3空调冷热水管压隔噪垫缩小4离合器过孔隔噪垫缩小5真空助力器与隔噪垫边缘间隙缩小6制动管路管夹与隔噪垫间隙缩小通过上述优化方案,内前围覆盖面积增加4%,外前围覆盖面积增加3%㊂对前围的隔噪量试验结果如图12所示㊂从图12可知,前围的隔噪量在中低频段基本无变化,从1600H z 开始的高频段隔噪量逐渐增大,说明前围密封和声学包的优化对高频段噪声的隔离更有效㊂图12 前围隔噪量优化前后对比图3.3 试验验证在怠速工况下,对完成以上优化措施M P V 车的车内驾驶员耳旁噪声进行测试,试验结果如图13所示㊂从图13可见,驾驶员耳旁噪声的高频成分有明显的下降趋势,对于原始状态来说,噪声从48.6d B (A )图13 优化前后M P V 怠速车内驾驶员耳旁噪声1/3倍频程图下降到44.8d B (A ),下降了3.8d B (A ),耳旁噪声优于对标车,达到了预期的优化目标㊂4 总结以某M P V 车怠速工况下车内噪声为研究对象,系统地阐述了整个优化过程和具体的噪声控制措施㊂采取优化措施后,某M P V 在怠速工况下,驾驶员耳旁噪声由48.6d B (A )下降到44.8d B (A ),噪声中的高频成分得到抑制,优于对标车表现㊂通过以上研究工作,获得以下结论:(1)通过隔离法能够快速地识别噪声源,为制定降噪措施提供依据㊂(2)车辆密封性和声学包对整车的N V H 性能有重要影响,主要对车内噪声的高频成分有良好的抑制作用㊂(3)前围钣金的泄漏量和前围声学包的开孔面积同样重要㊂泄漏量和开孔面积越大,从该处的泄漏噪声就越大,所以需充分考虑减小钣金泄漏点,增加声学包覆盖率㊂参 考 文 献[1]庞剑.汽车车身噪声与振动控制[M ].北京:机械工业出版社,2015.[2]罗竹辉,贺才春,罗仡科,等.内前围隔音垫隔声性能研究[J ].振动与冲击,2018,37(7):254-258.[3]M O R I T ZC T ,K L E C K N E RJA ,S A H A P .D e v e l o p m e n to f q u i e t s o u n d p a c k a g e t r e a t m e n t s f o r c l a s s8t r u c k s [C ].S A E N o i s e &V i -b r a t i o nC o n f e r e n c e&E x p o s i t i o n ,2001.[4]邓江华.防火墙总成特性对汽车声学包性能影响[J ].噪声与振动控制,2014,34(03):78-81,85.[5]韩松涛,潘耀曾.噪声源识别方法综述[C ].上海国际工业博览会-振动工程与信息化学术研讨会,2002.52汽车与新动力All Rights Reserved.专家简介袁卫平,上海汽车集团股份有限公司商用车技术中心整车集成部N V H科高级经理㊁资深专家㊁教授级高工㊁硕士研究生导师㊁I S O/T C70/WG13和S A C/T C177/WG11工作组组长,从事汽车和内燃机噪声振动控制研究30余年,注重理论与实践相结合,编有专著,发表多篇学术论文,拥有多项发明专利㊂专家推荐辞随着汽车用户对整车舒适性要求的不断提高,振动-噪声-平顺性(N V H)成为用户敏感度极高的因素之一㊂其中,怠速工况是用户在运行车辆时常用的工况,怠速工况车内噪声也是衡量整车N V H性能的常用指标㊂怠速工况车内噪声控制首先是定量分析主要噪声源的贡献量大小并进行排序,从而确定主要影响因素,然后施加有针对性的噪声控制措施,最终达到降低怠速车内噪声的目的㊂论文首先通过一系列N V H试验,确定了怠速车内噪声的频率成分,并得出噪声源和传递路径㊂根据车辆的零部件具体结构,确定了前围的密封和声学包是主要的优化目标㊂根据前围的具体结构,通过对前围钣金和声学包孔洞的减小及封堵,减小了前围的漏声,提高了前围的隔声量,完成了前围的密封和声学包的优化工作,使怠速工况下的车内噪声优于对标车,最终显著改善了怠速车内噪声问题㊂论文的条理清楚,结构明确,重点突出,研究内容丰富,对前围的密封和声学包隔声量优化有一定的指导意义和参考价值㊂All Rights Reserved.。

某新能源汽车前舱装饰罩模态分析与优化设计

10.16638/ki.1671-7988.2020.17.001某新能源汽车前舱装饰罩模态分析与优化设计高发华,贺鑫,汪跃中,董华东,王海峰(奇瑞新能源汽车股份有限公司研究院,安徽芜湖241000)摘要:在某款新能源汽车的设计开发过程中,为满足NVH要求,降低前舱装饰罩与电驱动总成共振风险,文章通过利用CAE软件建立前舱装饰罩有限元模型,并进行模态分析,根据CAE分析结果提出优化方案,再对优化方案进行模态分析,最终保证优化后的前舱装饰罩实现隔声降噪的目标,满足性能要求,为前舱装饰罩的改进和优化设计提供重要依据。

关键词:前舱装饰罩;模态分析;优化设计;CAE中图分类号:U463.2 文献标识码:A 文章编号:1671-7988(2020)17-01-04Modal Analysis and Optimum Design of a New Energy VehicleFront Decoration CoverGao Fahua, He Xin, Wang Yuezhong, Dong Huadong, Wang Haifeng(Chery New Energy Automotive Research Institute, Anhui Wuhu 241000)Abstract:In the design and development process of a new energy vehicle, in order to meet the requirements of NVH and reduce the resonance risk between the front cabin decorative cover and the electric drive assembly, the finite element model of the front cabin decorative cover is established by using CAE software, and the modal analysis is carried out. Based on the results of CAE analysis, the optimization scheme is put forward, and then the modal analysis is carried out to ensure that the optimized front cabin decorative cover achieves sound insulation and noise reduction. The objective is to meet the performance requirements and provide an important basis for improving and optimizing the design of the front cabin decoration hood. Keywords: Front decoration cover; Modal analysis; Optimum design; CAECLC NO.: U463.2 Document Code: A Article ID: 1671-7988(2020)17-01-04前言前舱装饰罩位于新能源汽车前舱上方,起到美观大方、隔声降噪的作用[1]。

汽车前围声学包吸隔声性能探究

0引言NVH性能是影响汽车驾乘感受的重要因素,随着大众对汽车舒适度要求的提升,NVH性能的提升受到汽车企业以及客户的重视,而汽车前围声学包吸隔声性能是NVH性能的重要组成内容,声学包是控制汽车内噪声水平的重要手段,发挥降低中频、高频噪声的作用,通常安置于汽车前围驾驶室与发动机舱连接的钣金部位,但从降噪的实际效果来看,其能力有限,主要原因为将其放置在发动机舱内其能够起到阻隔一侧外部噪音进入汽车内部的作用以及吸收一部分车内噪声,作用过于局限。

因此,现阶段汽车前围声学包吸隔声性能还有极大的优化空间。

1影响汽车前围声学包吸隔声性能的因素前围声学包吸隔声性能受前围内隔音垫、隔板、过孔隔声、前围覆盖率等多项因素的影响,了解影响其吸隔声性能的因素才能有针对性的制定优化策略。

具体来讲,主要的影响因素有以下两个方面:1.1前围覆盖率在汽车前围设计过程中,利用CAD 建模,可以对前围的覆盖水平进行计算,并能够计算出不同区域的覆盖面积,在考虑前围覆盖率影响因素过程中,忽视过孔对吸隔声造成的影响,可以发现,考虑前围覆盖率后,前围声学包的吸隔声性能出现了明显的下降,在计算中当达到4000Hz高频以上,覆盖率会直接造成声学包吸隔声性能减弱,吸隔声性能具体衰减近30dB。

1.2过孔影响通过将前围所有过孔封堵的方式,发现过孔未对前围声学包吸隔声性产生明显的影响,封堵过孔后吸隔声性能仍能够达到理想水平;基于此,通过单独安装过孔零部件的方式分析过孔对吸隔声性能的影响,发现不同过孔零部件对于声学包的吸隔声性能的影响存在差异,但是总体上来讲仍能够达到理想效果。

而在同时考虑前围覆盖率以及过孔隔声基础上,对声学包的吸隔声性能展开分析,可以看出当前围处于不同状态下,声学包的吸隔声性能有了不同程度的变化,其中前围全覆盖情况下对声学包吸隔声性能的消减作用最强;而当前围覆盖率与过孔隔声影响叠加后,前围覆盖率对声学包吸隔声性能的削弱影响进一步下降,从原有的30dB下降至10dB。

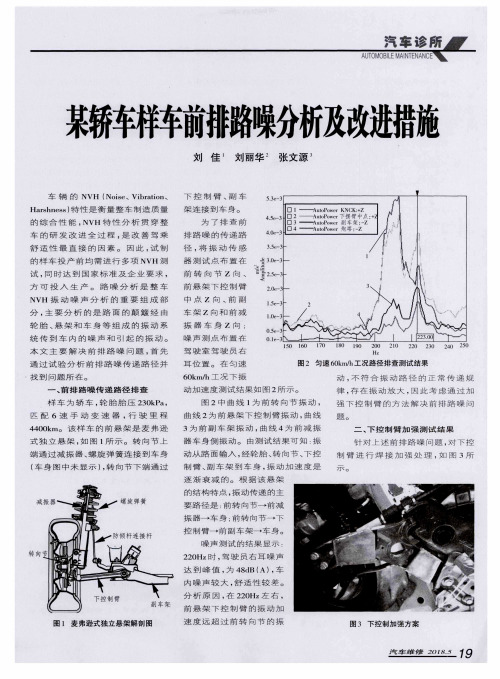

某轿车样车前排路噪分析及改进措施

NVH 振 动 噪 声 分 析 的 重 要 组 成 部 中 点 Z 向 、前 吾0

分 ,主 要 分 析 的 是 路 面 的 颠 簸 经 由 车 架 z向 和 前 减

轮 胎 、悬 架 和 车 身 等 组 成 的 振 动 系 振 器 车 身 z 向 ;

统 传 到 车 内 的 噪 声 和 引 起 的 振 动 。 哚 声 测 点 布 置 在

匹 配 6速 手 动 变 速 器 ,行 驶 里 程

60km/h 52况 下 振 动 加 速 度 测 试 结 果 如 图 2所 示 。

图 2中 曲 线 1为 前 转 向 节 振 动 , 曲 线 2为 前 悬 架 下 控 制 臂 振 动 ,曲 线

动 ,不 符 合 振 动 路 径 的 正 常 传 递 规 律 ,存 在 振 动 放 大 ,因 此 考 虑 通 过 加 强 下 控 制 臂 的 方 法 解 决 前 排 路 噪 问 题 。

本 文 主 要 解 决 前 排 路 噪 问 题 ,首 先 驾 驶 室 驾 驶 员 右 通 过 试 验 分 析 前 排 路 噪 传 递 路 径 并 耳 位 置 。 在 匀 速

lIz

图 2 匀速 60km/h工况 路 径 排 查 测 试 结 果

找 到 问 题 所 在 。 一 、 前 排 路 噪 传 递 路 径 排 查 样 车 为 轿 车 ,轮 胎 胎 压 230kPa,

进 行 6挡 匀 速 60km/h和 80km/h两 种 图 5所 示 。

右 耳 噪 声 215Hz时 降 低 2dB (A),

工 况 的 测 试 ,振 动 和 噪 声 测 试 点 的 布

图 4、图 5中 深 色 线 均 表 示 原 车 220Hz时 降 低 4.5dB(A),225Hz时 峰

汽车前围隔声性能预测方法[发明专利]

![汽车前围隔声性能预测方法[发明专利]](https://img.taocdn.com/s3/m/dba75634e97101f69e3143323968011ca200f747.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201710086772.5(22)申请日 2017.02.17(71)申请人 广州汽车集团股份有限公司地址 510000 广东省广州市越秀区东风中路448-458号成悦大厦23楼(72)发明人 彭程 徐峰 孙敏 (74)专利代理机构 上海波拓知识产权代理有限公司 31264代理人 孙燕娟(51)Int.Cl.G01N 29/04(2006.01)G01N 29/11(2006.01)(54)发明名称汽车前围隔声性能预测方法(57)摘要一种汽车前围隔声性能预测方法,包括:将不同厚度的钢板安装在混响室-消声室的隔声墙上,测试不同厚度钢板的隔声量STL 钢板;将不同厚度的不同前围平板材料贴附在钢板上,测试不同厚度的不同前围平板材料的隔声量STL 平板;根据钢板的隔声量STL 钢板和前围平板材料的隔声量STL 平板预测计算前围系统的组合隔声量STL 组合。

本发明通过预先测量不同厚度的钢板和不同厚度的不同前围平板材料隔声量来预测前围系统的等效隔声量,因此可以在预测不同前围系统的隔声量时,直接提取对应的预先测量数据来计算得到,而不用进行切割汽车前围、定制工装、进行密封等操作,而大幅减少了前围系统隔声量测试的工作量。

权利要求书1页 说明书5页 附图4页CN 106979977 A 2017.07.25C N 106979977A1.一种汽车前围隔声性能预测方法,其特征在于,其包括如下步骤:将不同厚度的钢板安装在混响室-消声室的隔声墙上,测试不同厚度钢板的隔声量STL 钢板;将不同厚度的不同前围平板材料贴附在钢板上,测试不同厚度的不同前围平板材料的隔声量STL 平板;根据钢板的隔声量STL 钢板和前围平板材料的隔声量STL 平板预测计算前围系统的组合隔声量STL 组合。

2.根据权利要求1所述的汽车前围隔声性能预测方法,其特征在于:根据钢板的隔声量STL 钢板和前围平板材料的隔声量STL 平板预测计算前围系统的组合隔声量STL 组合的步骤包括如下子步骤:统计前围系统中不同区域的钣金和前围平板材料的厚度及其所占的面积;根据前围系统不同区域的钣金和前围平板材料的厚度计算前围系统不同区域的隔声量STL i ,利用前围系统不同区域的隔声量STL i 和不同区域的面积计算前围系统的组合隔声量STL 组合。

浅谈轿车前围密封性分析与控制

浅谈轿车前围密封性分析与控制轿车前围密封性是汽车设计中一个非常重要的方面,这涉及到车内的舒适性、安全性以及车辆的隔音和防水性能。

在这篇论文中,我们将探讨轿车前围密封性的分析和控制。

首先,轿车前围密封性是由许多不同的部件和因素组成的。

最重要的部分之一是车门和前挡风玻璃之间的密封垫片。

这个垫片需要能够承受大量的压力并保持封闭状态,以保证车内外的隔音和防水效果。

另外一个非常重要的部分是车门本身。

车门需要具有与车架紧密配合的密封垫片,并且需要能够保持紧闭状态。

如果门有缝隙或者密封不良,就会导致车内噪音和水流进入,进而影响驾驶者的体验。

另一方面,密封性还受到挡泥板、前进气格栅以及车灯等因素的影响。

这些配件必须紧密贴合在一起,以保持车辆的完整性,避免外界因素的进入。

为了控制轿车前围密封性,需要在设计阶段考虑以下两个方面。

首先,需要选择高质量的密封垫片和配件。

这些垫片和配件必须经过精心设计和测试,以确保其密封、防水和隔音效果能够达到预期目标。

除此之外,还需要定期更换维护这些部件,以保证其长期稳定性。

其次,需要进行合适的安装和调整。

在制造过程中,需要确保每一个密封垫片和配件都能够完美地配合在一起,不会出现任何缝隙或者松动。

此外,也需要对车门和车架的结构进行精心的调整和组装,以确保每个部件的正确位置和黏合。

总之,轿车前围密封性是汽车设计非常重要的方面,它涉及到车辆的隔音、防水性以及前乘员舒适性等诸多方面。

在设计过程中,需要对每个部件进行精心的设计和测试,以保证其效果达到预期。

除此之外,还需要定期检查和更换维护每个部件,以确保长期稳定性。

在控制轿车前围密封性的过程中,还需要考虑到一些额外因素,例如气候条件和车速等。

不同的气候条件会对车辆产生不同的影响,例如在雨天或者湿度较高的时候,可能需要更加强化车门和挡风玻璃之间的密封性,以避免水流进入车内。

而在较高速度的时候,车外的风力可能会对车门和密封垫片造成额外的压力,因此需要确保车门和密封垫片能够承受这些压力,并且保持紧密关闭。

整车薄弱路径分析及关键路径优化

理论有助于对整车传递路径上的阻尼材料和声学包装

材料进行分析和优化。

3 SEA 模型创建

根 据 三 厢 车 的 FE 几 何 模 型 ,依 据 相 似 模 态 群 原

则[6]和实际的边界条件进行划分,忽略结构的复杂特

图 2 轮胎-驾驶员右耳 PBNR

如图 3、图 4 所示,除前窗、风挡外,地板和后轮 PB‐

了 3 dB,高频段更是显著提升了 6 dB。在 80 km/h 匀速工况下,车内语音清晰度提升了 152%。隔声效

果提升明显,对后续车型的开发有很好的参考价值。

关键词:统计能量分析;PBNR;路径分析;关键路径优化

中图分类号:P73322;TB535;U27

收稿日期:2023-12-23

DOI:1019999/jcnki1004-0226202403009

薄弱路径进行分析与优化。其中前围总成作为汽车声

学体系中的重要组成部分,对整车噪声水平有着显著的

影响。因此,针对前围的声学包进行优化,提高其隔声

性能,对于改善车辆内部噪声水平具有重要意义。

Zhu 等 提出了基于功率的降噪(PBNR)概念,推导

[3]

水平(STL)源侧的有效吸收(A 1 α 1)和接收器侧的有效吸

2024 年第 03 期

总第 322 期

整车薄弱路径分析及关键路径优化

杨 帅

同济大学汽车学院,上海,201804

摘要:通过整车 PBNR (Power Based Noise Reduction) 测试结果分析识别出整车主要噪声薄弱路

径——前围总成,之后通过对关键路径进行优化和试验验证。优化后的测试结果显示整体隔声性能提升

前围及过孔件隔声性能对整车噪声的影响分析

2019 年 10 月

噪

NOISE

声 与 振 动 控 制

AND

VIBRATION

CONTROL

Vol 39 No.5

Oct. 2019

文章编号:

1006-1355(2019)05-0133-05+230

前围及过孔件隔声性能对整车噪声的影响分析

张爱军

( 欧拓汽车管理(上海)有限公司,上海 201802 )

摘 要:

前围过孔件是贯穿发动机舱到车内的部件,

其声学性能的设计与控制直接影响到车内噪声水平。过孔件

与前围钣金及隔音垫共同决定了前围系统的隔声性能,

是整车声学包开发过程中必须考虑到的因素。建立整车统计

能量分析模型,

对前围各过孔件进行贡献量分析,

找出对车内噪声贡献较大的过孔,

根据等传声原则对各过孔件和前

road test of the vehicle, the TLs of the PT parts before and after the optimization are tested and compared, and found to have

larger influences on the internal noise of the vehicle. Finally, the bulk window of the dash system is prepared, and the TLs of

property directly affects the vehicle interior noise level. The PT parts, the dash plates and the dash inner make up the sound

汽车前围板隔声量测定及改进

汽车前围板隔声量测定及改进

杨洋;褚志刚;袁苗达;段妍

【期刊名称】《噪声与振动控制》

【年(卷),期】2014(000)002

【摘要】基于混响室-消声室声强测量方法,测量某汽车前围板的隔声量。

结果表明:空调进气口内外循环转换阀与阀口贴合不紧密是隔声薄弱主要原因。

在与空调进气口内外循环转换阀阀口相贴合的阀体部位粘贴密封材料,用EVA+低熔点毛毡+双组分声学材料代替原有的EVA+低熔点毛毡材料后,相应的测试结果表明:改进后,该汽车前围板的隔声量在500~6300 Hz频段平均提高了约7 dB。

对改善其隔声性能进而改善车内声学环境具有重要意义。

【总页数】4页(P212-215)

【作者】杨洋;褚志刚;袁苗达;段妍

【作者单位】重庆工业职业技术学院车辆工程学院,重庆 401120;重庆大学机械工程学院,重庆 400044;重庆工业职业技术学院车辆工程学院,重庆 401120;重庆工业职业技术学院车辆工程学院,重庆 401120

【正文语种】中文

【中图分类】TB52;U467.3

【相关文献】

1.基于FE-SEA混合法的汽车镁合金前围板隔声量数值计算 [J], 毛杰;郝志勇;卢兆刚;陈馨蕊

2.汽车前围板及油门踏板振动研究 [J], 董志新;谢然

3.汽车前围板前部拉延成型模拟及组合参数优化 [J], 吴群彪; 曹阳; 蔡李花; 方海峰; 范纪华; 陈四杰

4.减振板在汽车前围板上的应用 [J], 宋岩; 邓志华; 王力; 李鹏宇; 潘远安

5.基于逆向工程的汽车前围板模型重建技术研究 [J], 周渝庆

因版权原因,仅展示原文概要,查看原文内容请购买。

某车型防火墙SEA模型分析与优化 原孝菊

在防火墙过孔位置,如线束过孔、空调管路过孔、支架安装、转向过孔等,通常会直接在内前围上留出明显大于过孔面积的开口。通过确认过孔周边前围覆盖对防火墙隔声性能的影响,对内前围在过孔处开孔设计提供参考和借鉴。

以下分析中,假设内前围开孔边缘距过孔间距3mm,即有3mm宽钣金裸露(实际开孔通常远大于此)。结果分析如图7所示。

图1防火墙SEA模型

图2防火墙传递损失SEA模型

通过计算可知,两种过孔处理时,防火墙钣金传递损失如图3所示。

图3不同过孔处理下的防火墙(钣金)TL

由结果可知,过孔两种处理情况下对防火墙钣金件隔声性能影响基本一致,考虑到过孔的实际结构,后续分析过孔采用3mm橡胶模拟。

2.2防火墙安装前围状态下TL

为分析前围不同状态(覆盖、厚度、泄漏等因素)对其隔声性能可能产生的影响,就几种前围状态下防火墙隔声性能进行分析对比,分析状态见表1。分析中前围插入损失为实测值(主要基于对标车某竞品前围测试数据;部分缺失的前围数据,并基于CATARC现有数据库,选取同等前围结构,相近克重内前围的不同厚度插入损失数据进行),其中不同厚度前围插入损失值见表2。

某车型防火墙SEA模型分析与优化原孝菊

摘要:汽车前围防火墙是控制前围隔声性能的关键。在设计阶段,通过对前围防火墙钣金、覆盖的声学材料计方案选择,避免后期实车复杂的试验改进带来过孔元件;隔声量

1引言

汽车车身关键部件(防火墙等)隔声性能的优劣将直接影响到车内噪声水平。在车身设计阶段,通过对车身关键部件进行声学性能的预测分析,可在设计阶段对车身各部件的隔声性能有宏观了解,并可分析粘附其上不同规格内饰材料的声学性能,以评估内饰材料设计方案。基于以上分析可以作为车身关键部件及内饰材料优化方案的参考依据之一。

前围及过孔件隔声性能对整车噪声的影响分析

前围及过孔件隔声性能对整车噪声的影响分析张爱军【期刊名称】《《噪声与振动控制》》【年(卷),期】2019(039)005【总页数】6页(P133-137,230)【关键词】声学; 过孔件; 统计能量分析; 贡献量分析; 前围隔音垫; 组合隔声; 等传声【作者】张爱军【作者单位】欧拓汽车管理(上海)有限公司上海 201802【正文语种】中文【中图分类】P733.22; TB535; U27在汽车不断普及的当下,人们对汽车的品质追求也在不断地提高。

噪声与振动是整车开发目标中必须的考衡因素[1]。

汽车是由多系统组成的复杂产品,而这些系统具有各自的性能特征,NVH 性能几乎涉及到汽车的各系统中。

过孔零件一般为橡胶或发泡类材料,考虑该产品的工艺成型性,结构设计的复杂性,整车上安装简易性,其隔声性能易被产品设计者忽视。

前围系统上安装了各种过孔零件,包括线束、制动踏板、油门踏板、转向管柱、空调系统的膨胀阀及进风口等,这些过孔零件对前围系统的隔声有重大贡献,会在很大程度上影响车内噪声水平。

在声能的传递过程中,考虑过孔及隔音垫覆盖率引起的缝隙透声问题,按等传声原则,对各部件进行隔声设计控制[2-3]。

采用统计能量分析方法,对前围系统部件进行声学性能计算[4-8]。

1 分析模型1.1 统计能量模型整车统计能量SEA 拓扑模型由板和声腔组成,根据车身结构和声学包零件分布,对SEA 模型的196个板进行分组,将板件分成前围系统、前地板、后地板、后轮罩、后备箱地板、顶棚、车窗、前后风挡等18 个子系统。

声腔包括驾驶员/乘客头部、中部、脚部声腔,仪表台、副仪表、座椅声腔,后备箱声腔等54个腔体,如图1。

图1 SEA 分析模型1.2 计算原理1.2.1 车内声腔能量系统之间存在能量交换,并最终达到稳态的子系统能量平衡。

由能量平衡方程,可得到车内声能量,其近似计算公式式中:Pexc,Vc,为车外声压和车内声腔体积;ρ、c,为空气的密度和空气中的声速;τp、Sp为声能传到车内的透射率和对应的该传递区域面积;αc,Sc为车内吸声系数和面积。

内前围隔音垫隔声性能研究

内前围隔音垫隔声性能研究罗竹辉;贺才春;罗仡科;周熙盛;颜猛;郭福林【摘要】发动机噪声是汽车主要噪声源,内前围隔音垫是发动机噪声向乘员舱传递路径中最重要的声学零部件.参照混响室-消声室法隔声测试原理,在LMS b中建立EVA+ PU形式的内前围隔音垫平面件隔声性能仿真分析计算模型,仿真分析计算结果与试验测试结果在315~2 000 Hz频率范围内相差0.5~2.0 dB,总体满足工程要求.利用仿真分析方法和模型,对12种内前围隔音垫隔声结构的隔声量进行了计算,并计算了隔声效率,结果显示EVA厚度选取2.5 mm,PU材料密度选取50 kg/m3时,隔声效率最大,可作为内前围隔音垫隔声结构的设计方案,内前围零件隔声量实验测试结果验证了这一结论.%Engine noise is the main noise source of passenger cars.Inner-dash insulator plays a very important role in obstructing engine noise transmission from engine to passenger compartment.According to the sound insulation test principle of insulation material using the reverberant room-anechoic room method,a simulation analysis calculation model for sound insulation performance of inner-dash insulators with EVA layer and PU one was built in LMS b.It was shown that the difference between the simulated results and test ones is 0.5 dB-2 dB within the frequency range of 315 Hz-2 000 Hz,the simulated results meet engineering ing the simulation analysis method and model,sound insulation values and sound insulation efficiencies of 12 types of inner-dash insulators were computed.The results showed that the insulator with EVA thickness of 2.5 mm and PU density of 50 kg/m3 has the maximum sound insulation efficiency;this insulator canbe taken as the optimal design scheme of inner-dash insulators.This conclusion was verified with sound insulation test results of inner-dash insulators.【期刊名称】《振动与冲击》【年(卷),期】2018(037)007【总页数】5页(P254-258)【关键词】内前围隔音垫;隔声性能;隔声效率;乙烯-醋酸乙烯共聚物【作者】罗竹辉;贺才春;罗仡科;周熙盛;颜猛;郭福林【作者单位】株洲时代新材料科技股份有限公司,湖南株洲412007;株洲时代新材料科技股份有限公司,湖南株洲412007;株洲时代新材料科技股份有限公司,湖南株洲412007;株洲时代新材料科技股份有限公司,湖南株洲412007;株洲时代新材料科技股份有限公司,湖南株洲412007;株洲时代新材料科技股份有限公司,湖南株洲412007【正文语种】中文【中图分类】U461.4发动机噪声是汽车主要噪声源,前围板总成是发动机噪声向乘员舱传递路径中最重要的子系统,发动机噪声向乘员舱传播时,一部分声能被前围钣金靠近发动机舱侧的外前围隔音垫吸收,另一部分声能会透过前围钣金件,为了进一步减小发动机噪声向乘员舱内的传播,在前围钣金靠近乘员舱侧安装覆盖面积更大、具有吸隔声复合性能的内前围隔音垫,对透射声能进行吸收和阻隔。

防火墙总成特性对汽车声学包性能影响

防火墙总成特性对汽车声学包性能影响邓江华【摘要】防火墙总成包括防火墙钣金件、内外前围饰件组合而成。

内前围是整车声学包中最主要的内饰件之一,主要用于隔绝和吸收发动机中高频噪声传递。

内前围需要具有足够高的吸隔声性能,以隔绝发动机噪声的传递及减小车内混响时间。

不同的内前围结构形式和材料特性会对其吸隔声性能起到重要的作用,防火墙过孔及内前围安装工艺特征会直接影响到内前围的吸隔声性能,其结果是质量大(理论上具有较高隔声性能)的内前围在实际状态下并不能起到好的效果。

结合理论和仿真分析内前围不同结构形式、不同覆盖面积、不同泄漏水平对声学包性能的影响,并通过防火墙隔声量测试验证分析结果。

该结论可为防火墙总成设计及整车声学包设计优化提供指导与参考。

%The firewall assembly consists of sheet-metal part, inner dash and outer dash. As one of the most important parts of the sound package, the inner dash insulates and absorbs the exterior mid-and-high frequency noise of the engine. The inner dash must have good sound insulation and absorption performance so as to reduce sound energy transmission and interior reverberation time of the engine noise. Different structure and material of the inner dash, throughput hole of wiring harness and inner dash assembly process have important influence on the sound insulation and absorption performance of the inner dash. It is found that the heavy inner dash, which has better sound insulation theoretically, does not necessarily have good sound insulation performance actually. This paper studies the effect of different structure, coverage and leakage of the inner dash on vehicle sound package performance according to theoreticalanalysis and numerical simulation analysis. The results are verified by the sound transmission loss measurement of the firewall assembly. This work may provide some reference and guidance for firewall assembly structure design and vehicle sound package development and optimization.【期刊名称】《噪声与振动控制》【年(卷),期】2014(000)003【总页数】5页(P78-81,85)【关键词】声学;防火墙总成;隔声;泄漏;声学包【作者】邓江华【作者单位】中国汽车技术研究中心汽车工程研究院,天津 300162【正文语种】中文【中图分类】TB533+.2防火墙总成主要包括防火墙钣金件与粘附其上的内外前围内饰件。

基于声强法的前围系统隔声性能测试分析

基于声强法的前围系统隔声性能测试分析1 引言汽车是一个运动的复杂组合式噪声源,发动机和传动系工作时产生的振动、行驶中汽车轮胎在地面上的滚动、车身与空气的作用,是产生汽车噪声的根本原因。

前围是汽车噪声向车内传播的主要途径之一,只有汽车前围具有较好的隔声性能,才能有效地阻隔发动机舱内的噪声进入车内。

声强测量具有方向性,受现场影响比较小,对噪声源的研究有着独特的优越性,能够有效地进行现场声功率测量,还能应用于隔声量的测量。

为研究前围隔音垫的声学性能,本文基于声强法对其的隔声性能进行测试与分析,为前围隔音垫的隔声性能设计提供有效的参考依据。

2 基于声强法的隔声量测试原理2.1 声强测量原理声强是表示在垂直于声波传播方向的单位面积上、单位时间内通过的平均声能,声强是矢量。

为了得到声强,可同时测量瞬时声压和相应的质点速度。

其中声压信号可直接由传声器得到,而瞬时质点速度则可由两个邻近的传声器之间的声压梯度经计算求得。

因此,声强探头可由两个相靠近的传声器组成,使用时,同时测量两个传声器各自的声压和两者之间的压力梯度。

对于频域内声强,利用两个传声器信号得到的两个声压互谱的虚部,可以得到有功声强的频率分布I ,其计算公式为:)2/()Im (0d f G I AB ρπ-= (1)其中,AB G 为A 、B 传声器声压的互谱,f 为声压信号的频率,0ρ为空气密度,d 为两传声器之间的距离。

2.2 隔声量测试原理隔声量是评价材料隔声性能的重要指标,通常采用声传递损失STL (Sound Transmission Loss )来表示,即入射声功率i W 与透射声功率t W 之比的对数值。

ti W W STL 10log 10= (2) 其中,i W 入射声功率(w);t W 透射声功率 (w) ;而入射声功率可表示为 i i i S c p W ρ42= , 透射声功率可表示为t t t S I W =,其中tI 为透射声强。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车前围总成隔声性能分析及优化1122侯兆平付年,邓江华,刘任权,(;1.上汽通用五菱汽车股份有限公司,柳州 545007 2.中国汽车技术研究中心,天津 300300)摘 要:针对某新开发车型前围总成声学包性能进行分析,采用统计能量方法研究了内外前围不同定义(厚度分布、覆盖率等)及过孔部件(线束、转向、空调、离合、制动等)对前围总成隔声性能的影响,对分析中存在的声学包风险点进行了优化,确保了总成性能满足设计要求。

在此基础上,通过声学包区域贡献量分析方法对前围隔音垫进行了减重优化。

最后,借助试验手段对前围隔音垫总成隔声性能进行了验证。

通过本文分析可知,在声学包设计初期,通过进行声学包声学性能的仿真分析及优化,可确保后期声学包性能满足设计水平要求,同时避免了后期设计及模具修改的风险。

关键词:声学包;贡献量分析;轻量化设计;隔声性能中图分类号:U462.3+5 文献标识码:A 文章编号:1005-25502019)02-0034-06(Analysis and optimization of sound insulation performanceof automobile firewallHOU Zhao-ping , FU Nian , DENG Jiang-hua , LIU Ren-quan 1122(1.SAIC GM Wuling Automobile Co.,Ltd., Liuzhou 545007, China; 2.China Automotive T echnology&Research Center, Tianjin 300300, China )Abstract: This paper analyzes the performance of the acoustic package of the firewall of a new developed vehicle. The influence of different definitions (thickness distribution, coverage, etc.) and the passthrough (wiring harness, steering, air conditioner, clutch,etc.) on the sound insulation performance of the firewall are studied by statistical energy method, and the soun weak points in the analysis are optimized, Ensure the Assembly performance meets the design requirements. On this basis, the method of acoustic packet region contribution analysis was used to optimize the weight of the front circumference. Finally, the sound insulation performance of the firewall assembly is validated by means of experiment. The analysis of this paper shows that in the early stage of acoustic packet design, the simulation analysis and optimization of acoustic packet acoustics can ensure the performance of acoustic package to meet the requirements of design level, and avoid the risk of later design and die modification.Key Words: Soundpackage; contribution analysis; lightweight design; sound insulation performancedoi:10.3969/j.issn.1005-2550.2019.02.007 2018-09-11收稿日期:34侯兆平毕业于武汉理工大学,硕士学历,现就职于上汽通用五菱汽车股份有限公司技术中心,任高级工程师,研究方向为汽车声学包装及整车风噪。

前言前围总成主要包括前隔板总成与装配其上的内外前围隔音垫内饰件。

前隔板总成是车身主要结构件之一,主要功能是作为空调暖风机总成、线束、离合/制动/加速踏板等的载体,同时与装配其上的内外前围件及过孔上的橡胶孔塞一起起到吸隔声的作用。

其中,前围内隔音垫是整车声学包中主要的部件之一。

前围总成隔声性能的优劣[1]直接决定了前舱动力总成噪声向车内的传递状态,进而影响车内噪声水平。

但前围总成上由于过孔的存在和钣金件附件安装及结构形式的限制,不可避免的存在泄漏、 前围内隔音垫贴合不严及覆盖率不足等问题,而这些缺陷的存在将大大影响前围总成的隔声水平,尤其在高频时的隔声损失更为严重。

[2~5]本文以某新开发车型为研究对象,通过仿真手段对前围隔声性能进行了分析评估,着重研究了设计中存在的过孔隔声、前围厚度分布、覆盖率、泄漏等问题对前围总成隔声性能的影响,并提出了对应的优化方案,使其隔声性能达到设计要求。

同时,基于声学包区域灵敏度分析,对前围厚度进行了优化,实现了减重设计。

最后,通过前围总成隔声试验对优化分析方案进行了验证,取得较为理想的效果。

1 前围总成隔声性能仿真分析在数模阶段进行前围总成隔声性能分析,可对设计状态声学性能水平进行有效评估,对前围总成各部件可能存在的设计风险进行预测,并及时做出有效的设计优化方案。

1.1 前隔板总成隔声性能仿真分析前隔板总成自身隔声性能的优劣直接决定了总成的声学性能。

在数模设计阶段,对开发车型前隔板总成隔声性能进行分析,以评估其在中高频段隔声水平,并对可能存在的设计风险进行预估,包括:钣金搭接可能存在的密封风险;前隔板总成局部加强板对其隔声性能影响(如三踏板处加强板安装)采用基于统计能量分析方法,建立分析模型如图1所示:图1 SEA分析模型通过进行前隔板总成隔声性能分析,获得400~8000Hz隔声水平曲线如图2所示:图2 前隔板传递损失由图2可知,前围钣金在4000Hz以上隔声性能存在衰减风险,应与当前钣金结构设计有关,需关注三踏板支架结构形式优化、离合与制动过孔开孔直径优化、支架周边涂设密封胶处理等。

1.2 前隔板总成隔声性能试验验证为了验证前隔板隔声仿真分析模型的精度,进行了前隔板隔声性能试验。

试验采用半消声室+混响室方法。

前围钣金测试需对存在开孔的地方使用周边同厚度钣金替代,同时完全密封,如图3所示,得到的测试数据与仿真分析对比如图4所示:图3 前隔板隔声测试35图4 前隔板隔声量测试结果由图4可知,前隔板隔声性能测试值与仿真结果总体趋势一致,且误差均可控制在2dB以内,说明当前进行仿真分析所有SEA模型精度满足要求。

1.3 前围内隔音垫隔声性能仿真分析前围内隔音垫作为整车声学包中最重要的隔声部件,贴附于前隔板总成上,用于隔绝动力总成噪声向车内的透射,其结构为硬层EVA+软层PU。

前围内隔音垫自身隔声性能的优劣直接决定了前围总成的隔声性能。

基于前围内隔音垫厚度分布(图3),建立前围内隔音垫覆盖前隔板的SEA模型。

分析中未考虑过孔隔声及前围覆盖率对前围总成隔声性能的影响。

图5 前围内隔音垫厚度分布图在此前围内隔音垫定义下,可得出前围内隔音垫的插入损失如图所示:6图6 前围内隔音垫插入损失由图可知,内前围自身隔声性能较优,均可满足目标水平要求。

2前围总成隔声影响因素分析前围总成隔声性能除与前隔板、前围内隔音垫等相关外,前围的覆盖率、过孔隔声性能等也对前围总成隔声性能有着重要的影响。

基于此,分别研究了前围覆盖率与过孔隔声对前围总成隔声的影响。

2.1 前围覆盖率影响依据前围CAD数模,可计算得出前围不同区域覆盖水平,当前前围覆盖定义如图所示。

在此7覆盖定义情况下,不考虑过孔隔声的影响,防火墙总成隔声性能如图所示8:图7 前隔板覆盖率定义图8 考虑内前围覆盖率前后防火墙总成隔声由图8可知,当考虑前隔板覆盖率影响后,前围总成隔声性能明显降低,在4000Hz以上高频,覆盖率对前围总成隔声性能的衰减达到近30dB。

2.2 过孔影响过孔自身的隔声性能也是前围总成隔声性能的主要影响因素之一。

通过试验方法确定各过孔隔声性能水平,并结合CAE手段进行各过孔对前围总成隔声贡献量分析。

2.2.1 过孔隔声性能分析封堵所有过孔,使过孔对前围总成隔声无明显影响,整体达到趋于理想化的隔声水平(图9)。

在此基础上单独安装过孔零部件进行试验分析。

图9 封堵过孔后前围隔声36基于试验结果与仿真分析,得出当前样件过孔自身隔声性能,如图所示:[1]10图10 过孔隔声性能2.2.2 过孔隔声贡献分析在考虑前围覆盖率的同时,增加过孔隔声定义,进行前围总成隔声性能分析,前围总成在不同状态下的隔声性能如图所示11:图 前围不同状态隔声性能11由图可知,在前围考虑内前围覆盖基础11上,增加过孔隔声性能影响,前围总成隔声性能进一步下降,仅较前隔板总成本体隔声性能高10dB左右,前围总成隔声性能衰减严重。

其中不同过孔件对前围隔声性能的贡献分析如图1所示:2图1 过孔隔声贡献量分析2由图10可知,过孔隔声对前围总成的影响主要表现在2000Hz以上高频,而其中换挡拉线过孔、转向过孔及空调管路过孔影响最为明显。

3 前围总成声学性能优化3.1 前围总成隔声性能优化依据功率流分析方法,可得出声能量通过前围各部位穿透的能力,声能量传透大的区域即影响前围隔声性能的主要区域,由此可得出对前围总成隔声性能影响最大的8处位置,如图1所示3:图1 前围隔声性能贡献量分析3由图可知,空调高低压管、制动过孔、离合过孔对前围隔声贡献最大,以600~3000Hz中频段占优;前围驾驶员脚踏处贡献次之,在400Hz以上贡献水平基本相当,约16%左右,与声学包隔声及弯曲振动均有关系;空调支架安装处、左轮包处及空调漏水孔处贡献再次之,主要表现在2500Hz以上高频,贡献约5%左右。

基于CAD模型,对前围隔声性能影响的主要部位厚度分布及声学包覆盖定义(与图5相同)CAE分析如图1所4示:图1 前围主要部位特征定义4依据贡献量排序,进行前围隔声性能优化,方案如表1示:表1 前围优化方案序号针对部件方案1过孔件对空调管路、制动过孔、离合过孔孔塞结构及厚度进行优化,提升本体隔声2驾驶员脚歇板支架下填充软发泡,支架上EVA层覆盖3左轮包左轮包支架上前围内隔音垫下覆盖至少5mm软层4空调支架下安装点减小前围开孔面积,仅保留支架接触面5空调支架中安装点安装台周边包裹吸声材料,后续车型开发时可考虑将此处支架做成凸台安装,使前围全覆盖6空调漏水孔厚度分布确保软层5mm以上37经上述方案优化后,前围总成隔声性能有了明显提升,基本达到设计要求水平,如图1所5示:图1 隔声优化后前围内隔音垫插入损失53.2 前围内隔音垫轻量化优化为实现声学包轻量化设计,在不影响前围总成传递损失的基础上,对前围内隔音垫进行了轻量化设计,主要针对厚度分布进行优化。