磷酸氢钙加工工艺-全科-专业

磷酸氢钙生产工艺

磷酸氢钙生产工艺磷酸氢钙(Ca(H2PO4)2)是一种非常重要的化学品,被广泛用于农业生产中的肥料、饲料添加剂、食品工业、医药等领域。

下面将介绍磷酸氢钙的生产工艺。

磷酸氢钙的生产工艺主要分为磷酸法和硝酸法两种。

一、磷酸法:1. 材料准备:将磷矿石经过破碎、磨细等处理,制成粉末,准备磷矿石浆料。

同时准备氢氧化钙溶液(Ca(OH)2)和硫酸溶液(H2SO4)。

2. 反应过程:将磷矿石浆料与硫酸溶液混合搅拌,生成磷酸(H3PO4)。

反应方程式为:Ca3(PO4)2 + 3H2SO4 →3CaSO4 +2H3PO4。

3. 沉淀分离:过滤掉生成的磷酸钙沉淀,可以进一步处理以减少杂质。

4. 中和:磷酸钙与硫酸反应生成的磷酸中和用氢氧化钙溶液进行中和,得到磷酸氢钙沉淀。

中和方程式为:Ca(OH)2 +2H3PO4 → Ca(H2PO4)2 + 2H2O。

5. 分离洗涤:将磷酸氢钙沉淀通过过滤、洗涤等工艺,去除杂质,获得纯净的磷酸氢钙。

二、硝酸法:1. 材料准备:准备硝酸溶液、磷矿石浆料和氢氧化钙溶液,同样要对材料进行处理和制备。

2. 反应过程:将硝酸溶液和磷矿石浆料混合搅拌,生成磷酸(H3PO4)。

反应方程式为:Ca3(PO4)2 + 6HNO3 → 2H3PO4 + 3Ca(NO3)2。

3. 沉淀分离:过滤掉生成的磷酸钙沉淀,可以进一步处理以减少杂质。

4. 中和:磷酸钙与硝酸反应生成的磷酸中和用氢氧化钙溶液进行中和,得到磷酸氢钙沉淀。

中和方程式为:Ca(OH)2 +2H3PO4 → Ca(H2PO4)2 + 2H2O。

5. 分离洗涤:将磷酸氢钙沉淀通过过滤、洗涤等工艺,去除杂质,获得纯净的磷酸氢钙。

通过以上工艺步骤,可以得到高纯度的磷酸氢钙产品。

在实际生产中,需要严格控制反应条件、反应时间、溶液浓度等参数,以确保产品质量的一致性和稳定性。

此外,在整个生产过程中也需要进行废水处理、废气排放等环境保护工作,以确保生产过程的环境友好和安全性。

新版-磷酸氢钙工艺操作规程

磷酸氢钙生产工艺操作规程拟制:审核:批准:Xxxxx公司目录1、磷矿破碎操作规程 (3)2、球磨操作规程 (6)3、选矿浮选操作规程 (9)4、浮选浓缩供矿操作规程 (12)5、磷酸萃取脱硫操作规程 (15)6、磷酸过滤操作规程 (20)7、一段中和浓缩、离心操作规程 (25)8、二段中和浓缩操作规程 (29)9、三段中和浓缩、离心操作规程 (32)10、钙矿浆操作规程 (36)11、化灰操作规程 (39)12、煤破碎、美宝炉操作规程 (42)13、白肥闪蒸干燥操作规程 (48)14、氢钙成品(粉状)气流干燥操作规程 (51)15、石灰烧制操作规程 (55)16、磷矿加酸性废水脱镁工序工艺操作规程 (60)17、母液中和操作规程 (70)18、磷石膏制浆操作规程 (72)磷矿破碎操作规程1、工艺流程简述: 1.1、工作原理:磷矿石送入破碎机械,通过机械的挤压、撞击使矿石破碎,通过机械筛分筛选出合格的矿粒输送到球磨岗位。

1.2、工艺流程:(1)推土机按一定比例将不同品味的磷矿石送入破碎系统,边破碎边混合。

(2)磷矿石由推土机送入料斗,由板式给矿机输送入鄂式破碎机,经过破碎后由1#皮带机输送至溜筛,溜筛细料进4#皮带机输送,筛上矿粒进圆锥破,破碎后由2#、3#皮带机输送机送入4#皮带机输送,再由反击破碎,形成破碎闭路循环,筛下矿粒送至粉矿库,则由5#皮带机输供球磨岗位使用。

1.3、浮选磷矿破碎工艺流程图:1.4、脱鎂矿磷矿破碎工艺流程图:2、磷矿破碎操作工艺参数与指标:指 标 名 称指标单位指标数值备注 原矿块径 mm <400 碎矿粒径mm<153.开停车操作: 3.1.开车前的准备与检查3.1.1.按设备操作规程对所有设备进行检查;3.1.2检查所有电器设备是否完好、工具是否齐全、工艺流程是否畅通; 3.1.3以上检查都正常后准备开车。

溜筛 破碎鄂破机 原矿圆锥破 细矿堆料仓球磨机原矿 鄂破机溜筛 圆锥破反击破细矿堆料仓球磨机3.2.开车3.2.1.按设备操作规程启动各台设备3.2.2.开车顺序:3#皮运机→振动筛→(需无矿,如有矿则先开圆锥破)→圆锥破碎机→鄂式破碎机→板式给料机3.3停车3.3.1首先停止板式给料机向鄂破机内进物料,待鄂破机内物料完全被破碎完后停止鄂破机;3.3.2停车顺序跟开车顺序相反;3.3.3待停车后将所有辖区的场地、设备清洁卫生清扫干净。

饲料级磷酸氢钙的制备

饲料级磷酸氢钙饲料级磷酸氢钙(CaHPO4)是一种含有磷、钙两种营养元素的优良的家禽、家畜饲料矿物质添加剂,能全部溶解于动物胃酸中,促使饲料消化,容易进入动物体内并参与新陈代谢,组成肌体所需要的激素、酶和维生素,保持骨骼中的磷钙比,从而防止动物因缺钙所引起的各种疾病,同时促进动物肌体快速生长,使家禽体重增加,以增加产肉量、产乳量、产蛋量,同时还可以治疗牲畜的佝偻病、软骨病、贫血病等。

在世界上饲料磷酸氢钙得到广泛的推广应用,其年产量和消费量均在500万吨以上。

近年来,随着我国农牧业的迅速发展,大规模、集约化的饲养业、养殖业和饲料加工业正在以前所未有的速度发展,国内市场对饲料级磷酸氢钙的需求量越来越大。

饲料级磷酸氢钙需求量的增加,促使其生产和技术开发蓬勃的发展,各种新工艺、新方法的报道和文章时常见诸报刊和杂志。

一. 饲料级磷酸氢钙生产工艺方法1 饲料级磷酸氢钙的生产工艺饲料级磷酸氢钙的生产工艺方法大体分为副产加工法和化学加工法。

前者以动物杂骨为原料,在生产骨胶时副产少量磷酸氢钙,该工艺是我国最早生产磷酸盐饲料添加剂的方法之一。

该法生产的产品,磷钙比适当,但是自西欧发生了疯牛病之后,该法在不少国家已经受到限制。

化学加工法也叫磷矿加工法,通常分为热法和湿法。

热法加工法是由电炉法黄磷加工成磷酸,再由磷酸加工成饲料级磷酸氢钙。

湿法加工通常是用无机酸分解磷矿制取磷酸水溶液,然后用各种方法脱除磷矿所带入的有害杂质,再与钙盐或氧化钙反应制取饲料级磷酸氢钙。

湿法按其所采用的无机酸不同又可分为盐酸法、硫酸法、硝酸法等。

此外,还有过磷酸钙水萃取法等1.1 硫酸法用硫酸分解磷矿制得粗磷酸(即湿法磷酸),先脱除其中的杂质,然后再与石灰粉或石灰乳中和制取饲料级磷酸氢钙。

由于在处理磷酸中有害杂质的方法及磷酸与钙盐中和方法各不相同,形成各种生产方法。

1.1.1 湿法磷酸热气流浓缩脱氟法该法在稀湿法磷酸中添加适量的活性SiO2后,在常压下鼓入热气流直接将水汽和四氟化硅带出,尾气经吸收处理后排入。

mcp生产工艺

mcp生产工艺

MCP(Mono Calcium Phosphate,磷酸氢钙)是一种常用的饲料添加剂,广泛应用于畜禽饲料行业。

MCP的生产工艺涉及多个步骤,包括原料配料、制备反应、沉淀、干燥和包装等。

首先,原料配料是MCP生产的第一步,主要原料包括磷酸二氢钙(DCP)和氢氧化钙(Ca(OH)2)。

这两种原料根据一定的配比进行混合,形成悬浮液。

其次,悬浮液通过制备反应进一步反应生成MCP。

这一步骤需要控制反应温度和pH值,以及添加一定的促进剂和抗结晶剂等。

反应过程中,DCP中的磷酸根离子与Ca(OH)2中的钙离子发生结合,生成磷酸氢钙。

然后,生成的磷酸氢钙通过沉淀步骤进一步纯化。

这一步骤通过物理方法,如离心或过滤等,分离出固体沉淀物。

分离出的沉淀物用水进行反复洗涤,去除杂质。

接着,洗涤后的沉淀物通过干燥步骤进行脱水处理。

脱水过程中需要控制干燥温度和湿度,以保证产品的质量和物理性质。

干燥后的产物获得了一定的稳定性,可以进行后续的包装和储存。

最后,干燥后的MCP经过包装,符合国家标准的包装规定,以确保产品的安全性和质量。

通常MCP以袋装或桶装的形式进行包装,并进行严格的产品标识和质量检测。

总之,MCP的生产工艺包括原料配料、制备反应、沉淀、干燥和包装等多个步骤。

通过合理控制每个步骤的操作条件和工艺参数,可以获得高质量的MCP产品。

磷酸氢钙制造工艺流程

磷酸氢钙制造工艺流程English response:The manufacturing process of dicalcium phosphate involves several key steps. First, phosphate rock is digested with sulfuric acid to produce phosphoric acid. This reaction forms a solid calcium sulfate byproduct, which is filtered out. The phosphoric acid is then reacted with calcium carbonate to produce dicalcium phosphate. This reaction also produces carbon dioxide gas and water as byproducts. The dicalcium phosphate is then dried andmilled to the desired particle size.The key chemical reactions involved in the process are:1. Ca3(PO4)2 + 3H2SO4 → 2H3PO4 + 3CaSO4。

2. H3PO4 + CaCO3 → CaHPO4 + CO2 + H2O.The final product, dicalcium phosphate, is commonlyused as a dietary supplement, a food additive, and a fertilizer ingredient.中文回答:磷酸氢钙的制造过程涉及几个关键步骤。

首先,磷酸盐岩用硫酸消化产生磷酸。

这个反应产生固体的硫酸钙副产物,然后经过过滤去除。

【doc】饲料级磷酸氢钙生产新工艺

【doc】饲料级磷酸氢钙生产新工艺饲料级磷酸氢钙生产新工艺薛福连:饲料级磷酸氢钙新工艺-17一饲料级磷酸氢钙生产新工艺薛福连(沈阳市辽中县化工总厂,110200) 摘要:采用循环磷酸分解磷矿粉的方法,经对浸取反应条件,脱氟效率影响因素及中和工艺中操作条件的探讨.最终取得最佳生产条件,并达到较好效果.关键词:磷酸氢钙;浸取;脱氟;中和;条件选择磷酸氢钙,别名磷酸二钙,分子式CaHPO? 2H20,分子量172.09,是一种无臭,无味,白色三溶于稀盐酸,硝酸,醋酸,柠檬酸铵斜结晶粉末.中,不溶于醇,微溶于水.二水物在109?时失去 1个结晶水,属热敏性物料.在加热至400~C以上时,则形成焦磷酸钙.吸湿性较小.磷和钙是维持动物生理机能和血液正常浓度的主要元素.而磷酸氢钙恰是优良的动物饲料添加剂.磷酸盐作为饲料添加剂.已有上百年的历史.近年来,随着饲料业的迅速发展.与此相关的,磷酸饲料添加剂工业也得到飞速发展.2000年氢钙年需求量达170万吨.市场前景很乐观. 1生产原理:1.1首先用循环磷酸分解磷矿粉,使之生成磷酸二氢钙.然后,用硫酸与磷酸二氢钙反应生成硫酸钙和磷酸,磷酸经脱氟脱砷处理可得到较纯的磷酸溶液.最后,用氢氧化钙中和,便得到饲料级磷酸氢钙.反应如下:CasF(P04)3+7H~P04--'5Ca(H2PO32+HFT Ca(H2P0+H)4十2H20一CaS04?2H,O+2H3P04H3PO4+Ca(OH)2---~CaHPO4?2H20这种由循环磷酸分解磷矿粉的方法.可防止硫酸直接与磷矿粉反应生成硫酸钙覆盖矿粉粒子表面,而阻碍磷矿粉进一步分解.1.2生产工艺流程示意图2工艺操作2.1浸取反应在6m浸取反应罐中,投入磷矿粉300公斤,加水800公斤,然后开动搅拌,慢慢滴加 92%的硫酸150公斤,因反应是放热反应,温度控制在85,90~C,反应7小时后,再逐渐投入矿粉100公斤,加水400公斤,加硫酸8O公斤,反进行抽滤,滤液为不脱氟磷酸水, 应30分钟后,PzO含量在32,35%,滤渣为二水磷石膏. 2.2磷酸水脱氟.18.中国饲料添加剂2004年第6期(总第32期) 对不同矿源的磷矿粉进行脱氟的方法也不同.对矿粉中含有铁,铝氧化物比较低,氧化硅含量较高的矿粉,在萃取过程中,氟多以氟硅酸与氟氢酸的形式存在,故采用食盐或氯化钾与其它助剂就能除去磷酸中的氟.6HF+SiO2=H2SiF2H20 2HiF6+SiO2=3SiF4+2H2O H2siFd,-2NaCI=Na~iF6+2HCl对于含倍半氧化物较高的矿粉,还可能与铁铝形成六配位与四配位的络合物形式存在,除以氟硅酸形式存在以外,只能采用改变磷酸酸度的方法进行净化.H2SiFNa2CO3=Na2SiFI6+H2O+CO2T单纯地采用食盐作脱氟剂,其脱氟效率只能达到5560%.而补充了其它助剂就能使脱氟效率提高95%以上,成品磷酸钙含氟稳定,低于 0.18%以下.(1)磷酸浓度对脱氟效率的影响.脱氟效率随磷酸浓度的升高而上升,但磷酸浓度高于45%时,不但效率不高,反而有下降趋势.这是因为,过高的磷酸浓度在冷却降温时,密度增加,粘度增大,因而使氟硅酸钠颗粒不易下降,而且还会给磷石膏过滤系统带来困难.故采用磷酸浓度32,35%为宜.而且脱氟效率稳定. (2)脱氟剂加入量.不同的加入量对脱氟效率的影响:NaC1(理论倍数)1356脱氟后磷酸中P2Os/F210270335352 脱氟效率75.2829295氯化钠的用量按理论量的倍数计算,但从实践证明:食盐的用量远远超过理论量.随着NaC1 用量增加其脱氟效率升高,但超过6倍以上时, 反而有下降趋势.(3)沉降时间对脱氟效率的影响.脱氟后.磷酸中生成一定量的氟硅酸钠和其它杂质,这些杂质是很细小的,不能采取一般的过滤方法除去,只能采用沉淀的方法进行分离, 随着沉淀时间的延长,可使磷酸净化效果更好. 实践证明:8小时沉降,可保证磷酸质量. (4)沉淀温度对脱氟效率的影响.其它条件都相同,随着脱氟温度的降低,氟硅酸钠在磷酸中的溶解度会减小,氟硅酸钠随即被结晶出来.另一方面,随着沉降温度降低,又会增加磷酸的粘度因而影响了氟硅酸钠微粒沉降速度,所以必须控制沉降温度,一般采用20, 30cI二为宜.(5)脱SOtz经脱氟后的磷酸再进行脱S04-~一般采用加氯化钡(理论量),硫酸钡生成条件为80,90?. 除了要求一定的酸度外,还必须保证一定的反应时间,一般不少于3O分钟.BaC12+SO4—LaSO4+2C1—2.3中和2.3.1H3PO4+Ca(OH)c-+CaHPO4?2H20+H2O中和反应是一个放热反应,每生成一摩尔的二水磷酸氢钙,放出226焦热量.在实际操作中, 如果磷酸浓度过高.液固比太小.会造成物料混合不均匀,产生局部过热,偏碱,导致有效磷退化.如若磷酸浓度过低,液固比太大,使物料流动性变差,给操作带来困难,且由于水分大,蒸发不完全,使产品含水量超过3%.达不到合格产品.2.3.2在中和反应罐中,先放入适量磷酸,同时注意缓慢而均匀加入石灰乳,严格控制溶液pH= 5.5,6.如果pHi<5.5,反应沉淀不完全,造成有效磷损失,pH>6时,产品质量降低.2_3.3温度对CaHPO?2H0结晶水的影响. CaHPO含结晶水的多少,是肥料和饲料级磷酸氢钙重要指标之一.当中和反应温度低于 40?时含结晶水较多.至使CaHPO晶核生长受到抑制,故晶粒较小,而不便于过滤.因此中和温度70.【=左右为宜.。

磷酸氢钙的生产工艺

磷酸氢钙的生产工艺l、中和法中和法生产磷酸氢钙是用氢氧化钙或碳酸钙中和磷酸以生产磷酸氢钙,其化学反应如下:H3PO4+Ga(OH)2=GAHPO4+H2O2H3PO4+GaCO4=2GAHPO4+H2O+CO2中和法具有工艺简单、产品纯度高、技术成熟等优点,但所用原料昂贵,生产成本高,不适宜大规模生产。

2、结晶法结晶法是根据H3PO4-GAHPO4-GACl2-H2O系统中,在不同温度下GAHPO4在H3PO4溶液中的溶解度变化来分离制得GAHPO4,反应方程式如下:H3PO4+GA(CL)2=GAHPO4+2HCl该法生产磷酸氢钙,经济上比中和法优越,但是(1)该法是在酸性介质高温下(170℃左右)反应,对设备的要求非常苛刻,而且极易被腐蚀,不仅一次性投资大,而且大幅度地增加成本。

(2)由于HCl的溢出,需要吸收装置,不注意会形成污染;(3)质量较差,含3%左右的氯离子和少量磷酸。

3、萃取法萃取法是将湿法磷酸的净化过程与磷酸氢钙的提取过程结合为一体,在结晶法生产磷酸氢钙基础上,根据磷酸氢钙在不同溶剂中具有不同的溶解度特性,选择性地使用溶剂将磷酸氢钙从混合物中分离出来。

反应方程式可表示为(S为有机溶剂):S•H3PO4+GACl2=GAHPO4+2S•HCl国内外对萃取法进行了大量的研究,先后出现过用正丁醇、有机胺、三聚氰胺、二丁基亚砜和三辛胺-环己烷-异戊醇作为萃取剂进行生产的报道。

该法具有过程简单、能耗低、反应条件温和、有机溶剂可循环利用等优点,但有机溶剂价格昂贵,还需要考虑有机溶剂的回收利用,从而造成生产中投资过高。

4、离子交换法离子交换法,是利用一种阳离子或阴离子树脂,分别对H2PO4 -1离子和GA离子的吸附或再生过程来合成GAHPO4。

该法生产的磷酸氢钙虽质量较高,但蒸发量太大,(1t成品需要蒸发水15m3),能耗过高,且树脂价格昂贵,一次性投资较大。

生产过程中,树脂还容易中毒而全部更换,这就给生产带来麻烦和增大成本。

磷酸氢钙加工工艺-全科-专业

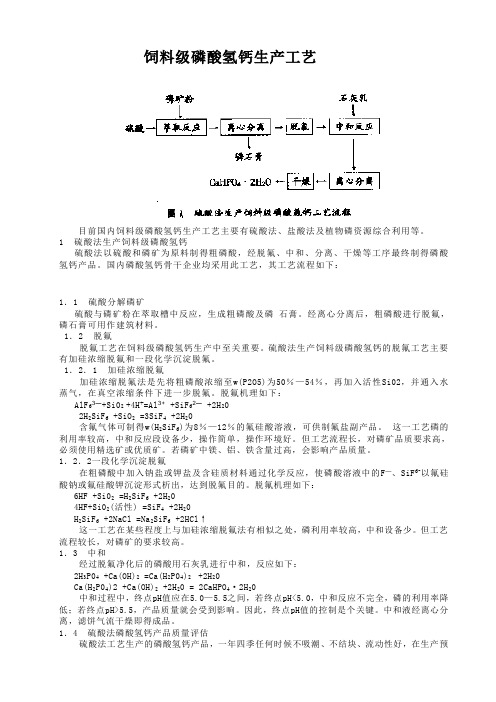

饲料级磷酸氢钙生产工艺目前国内饲料级磷酸氢钙生产工艺主要有硫酸法、盐酸法及植物磷资源综合利用等。

1 硫酸法生产饲料级磷酸氢钙硫酸法以硫酸和磷矿为原料制得粗磷酸,经脱氟、中和、分离、干燥等工序最终制得磷酸氢钙产品。

国内磷酸氢钙骨干企业均采用此工艺,其工艺流程如下:1.1 硫酸分解磷矿硫酸与磷矿粉在萃取槽中反应,生成粗磷酸及磷石膏。

经离心分离后,粗磷酸进行脱氟,磷石膏可用作建筑材料。

1.2 脱氟脱氟工艺在饲料级磷酸氢钙生产中至关重要。

硫酸法生产饲料级磷酸氢钙的脱氟工艺主要有加硅浓缩脱氟和一段化学沉淀脱氟。

1.2.1 加硅浓缩脱氟加硅浓缩脱氟法是先将粗磷酸浓缩至w(P2O5)为50%—54%,再加入活性Si02,并通入水蒸气,在真空浓缩条件下进一步脱氟。

脱氟机理如下:AlF63—+Si02 +4H+=Al3+ +SiF62— +2H202H2SiF6 +SiO2 =3SiF4 +2H20含氟气体可制得w(H2SiF6)为8%—12%的氟硅酸溶液,可供制氟盐副产品。

这一工艺磷的利用率较高,中和反应段设备少,操作简单,操作环境好。

但工艺流程长,对磷矿品质要求高,必须使用精选矿或优质矿。

若磷矿中镁、铝、铁含量过高,会影响产品质量。

1.2.2一段化学沉淀脱氟在粗磷酸中加入钠盐或钾盐及含硅质材料通过化学反应,使磷酸溶液中的F—、SiF6-以氟硅酸钠或氟硅酸钾沉淀形式析出,达到脱氟目的。

脱氟机理如下:6HF +Si02 =H2SiF6 +2H204HF+Si02(活性) =SiF4 +2H20H2SiF6 +2NaCl =Na2SiF6 +2HCl↑这一工艺在某些程度上与加硅浓缩脱氟法有相似之处,磷利用率较高,中和设备少。

但工艺流程较长,对磷矿的要求较高。

1.3 中和经过脱氟净化后的磷酸用石灰乳进行中和,反应如下:2H3P04 +Ca(OH)2 =Ca(H2P04)2 +2H20Ca(H2P04)2 +Ca(OH)2 +2H20 = 2CaHPO4·2H20中和过程中,终点pH值应在5.0—5.5之间,若终点pH<5.0,中和反应不完全,磷的利用率降低;若终点pH>5.5,产品质量就会受到影响。

饲料级磷酸氢钙之饲料级磷酸氢钙的生产工艺简介

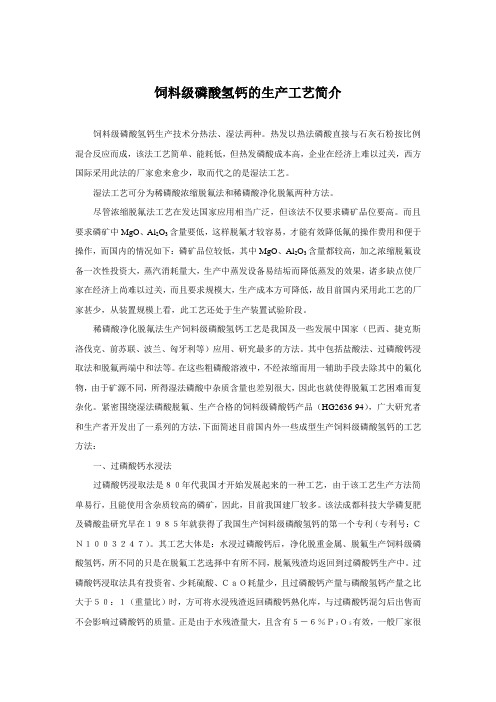

饲料级磷酸氢钙的生产工艺简介饲料级磷酸氢钙生产技术分热法、湿法两种。

热发以热法磷酸直接与石灰石粉按比例混合反应而成,该法工艺简单、能耗低,但热发磷酸成本高,企业在经济上难以过关,西方国际采用此法的厂家愈来愈少,取而代之的是湿法工艺。

湿法工艺可分为稀磷酸浓缩脱氟法和稀磷酸净化脱氟两种方法。

尽管浓缩脱氟法工艺在发达国家应用相当广泛,但该法不仅要求磷矿品位要高。

而且要求磷矿中MgO、Al2O3含量要低,这样脱氟才较容易,才能有效降低氟的操作费用和便于操作,而国内的情况如下:磷矿品位较低,其中MgO、Al2O3含量都较高,加之浓缩脱氟设备一次性投资大,蒸汽消耗量大,生产中蒸发设备易结垢而降低蒸发的效果,诸多缺点使厂家在经济上尚难以过关,而且要求规模大,生产成本方可降低,故目前国内采用此工艺的厂家甚少,从装置规模上看,此工艺还处于生产装置试验阶段。

稀磷酸净化脱氟法生产饲料级磷酸氢钙工艺是我国及一些发展中国家(巴西、捷克斯洛伐克、前苏联、波兰、匈牙利等)应用、研究最多的方法。

其中包括盐酸法、过磷酸钙浸取法和脱氟两端中和法等。

在这些粗磷酸溶液中,不经浓缩而用一辅助手段去除其中的氟化物,由于矿源不同,所得湿法磷酸中杂质含量也差别很大,因此也就使得脱氟工艺困难而复杂化。

紧密围绕湿法磷酸脱氟、生产合格的饲料级磷酸钙产品(HG2636-94),广大研究者和生产者开发出了一系列的方法,下面简述目前国内外一些成型生产饲料级磷酸氢钙的工艺方法:一、过磷酸钙水浸法过磷酸钙浸取法是80年代我国才开始发展起来的一种工艺,由于该工艺生产方法简单易行,且能使用含杂质较高的磷矿,因此,目前我国建厂较多。

该法成都科技大学磷复肥及磷酸盐研究早在1985年就获得了我国生产饲料级磷酸氢钙的第一个专利(专利号:CN1003247)。

其工艺大体是:水浸过磷酸钙后,净化脱重金属、脱氟生产饲料级磷酸氢钙,所不同的只是在脱氟工艺选择中有所不同,脱氟残渣均返回到过磷酸钙生产中。

硫酸法磷酸氢钙生产工艺流程

硫酸法磷酸氢钙生产工艺流程一、前言磷酸氢钙,化学名为磷酸钙,分子式为Ca(H2PO4)2。

磷酸氢钙是一种重要的含磷盐肥料和食品添加剂,广泛应用于农业、畜牧业和食品工业。

硫酸法是磷酸氢钙的主要生产工艺之一。

本文将介绍硫酸法磷酸氢钙的生产工艺流程,包括原料准备、反应过程、产品分离、精制等环节。

硫酸法磷酸氢钙的生产工艺具有工艺简单、原料易得、反应条件温和、产品纯度高等优点,是磷酸氢钙的主要生产工艺之一。

二、原料准备1. 磷矿石:磷矿石是磷酸氢钙的主要原料之一,一般是磷灰石或磷酸盐矿石。

磷矿石中的磷酸盐主要为三钙磷矿(Ca3(PO4)2)和羟基磷灰石(Ca10(PO4)6(OH)2)。

2. 硫酸:硫酸是硫酸法磷酸氢钙的另一主要原料,用于与磷矿石反应生成磷酸氢钙。

一般可采用工业级浓硫酸,硫酸浓度为98%以上。

3. 石灰石:石灰石是硫酸法磷酸氢钙的辅助原料,用于与硫酸反应生成硫酸钙。

石灰石一般为高岭石或其它含钙碱土矿石。

4. 其它助剂:包括助溶剂、助滤剂、促进剂等,用于提高反应效率和产品质量。

三、反应过程硫酸法磷酸氢钙的反应过程主要包括磷矿石的酸溶、生成磷酸氢钙和硫酸钙的反应等环节。

具体流程如下:1. 磷矿石的酸溶:将磷矿石粉碎、研磨成适当颗粒度的矿石粉末,然后与浓硫酸交流反应,生成磷酸溶液。

反应温度一般在50~80℃,反应物料比为1:1.2~1.4,反应时间为2~3小时。

2. 磷酸氢钙的生成:将磷酸溶液与石灰石悬浮液混合,进行中和反应生成磷酸氢钙。

反应温度一般在80~100℃,反应时间为2~3小时,生成的磷酸氢钙可通过滤液分离,并进行精制处理。

3. 硫酸钙的生成:将磷酸溶液与石灰石悬浮液混合,进行中和反应生成硫酸钙。

反应温度一般在80~100℃,反应时间为2~3小时,生成的硫酸钙可通过滤液分离,并进行精制处理。

四、产品分离经反应生成的磷酸氢钙和硫酸钙溶液需要通过离心、过滤、晒干等环节进行产品分离。

具体流程如下:1. 离心:将反应溶液进行离心,将悬浮固体和液相分离。

饲料磷酸氢钙及其生产工艺

饲料磷酸氢钙及其生产工艺5O④一磷肥与复肥1998年第3期饲料磷酸氢钙及其生产工艺f,7/(湖南洗溪磷矿泸溪416100)摘要对饲料磷酸氢钙的各种方法进行简单评估,重点介绍并推荐脱氟两段沉淀法.该方法对磷矿的适应性强,反应条件温和,生产过程不很复杂,产品成本低,质量高,适合中国当前资源和市场特点.主题词!生璧壁氢盔兰三j垦-一两段!兰兰中图分类号S816.71饲料磷酸氢钙的地位人类很早就知道矿物质是动物生长发育不可缺少的营养成分,以及磷和钙是矿物质中最重要的两种元素,故将一些有机含磷物如鱼粉,骨粉等掺人饲料中喂养动物.由于磷酸盐是自然界中含磷最丰富的矿物,尤其是其中的磷酸钙盐,不但含磷而且含钙,故将之用于饲养业.目前全世界饲料磷酸盐总生产能力超过1000万吨/年,美国和前苏联是最大的两个生产国家.前苏联1980年的饲料磷酸盐产量已达500多万吨.饲料磷酸盐品种有2O多种,包括钙盐,钠盐,铵盐,钾盐和镁盐,主要是磷酸钙盐.钙盐中又以磷酸氢钙和脱氟磷酸钙为主.美国饲料磷酸盐中,磷酸氢钙占45,脱氟磷酸钙占4O,其余占15.前苏联1980年的饲料磷酸盐组成为磷酸氢钙2O.4,磷酸二氢钙21.38,磷酸氢二铵26.35,脱氟磷酸钙22.54,其它9.33.饲料磷酸盐的重要?眭主要由饲养效果,适应状况,生产成本及资源的供给状况等因素决定,表征饲养效果好主要是比较其生物效价见表1.国内磷酸氢钙1988年生产能力约6万吨,实际产量约4万吨;1995年产量约35万吨.同国外饲料磷酸盐生产,消费现状相比, 表1主要台磷饲料的生物效价(以B一磷酸三钙为lOO)名称生物效价磷酸磷酸二氢铵,磷酸氢二铵磷酸二氢钙,磷酸氢钙脱氟磷酸钙三聚磷酸钠骨粉低氟礴灰石鱼粉脱水苜蓿粉黄玉米大豆柏l15~1251l5~125105~11595~1oo95~10255~75lO8O25我国饲料用磷酸盐的发展前景极为广阔,饲料磷酸氢钙是其中最具前途的产品.2饲料磷酸氢钙产品及技术标准饲料磷酸氢钙是商品名称,其有效物质主要为二水磷酸氢钙.磷酸氢钙又称磷酸二钙,也称沉淀磷酸钙.有无水物和二水物两种形态.它同另外两种正磷酸钙盐即磷酸二氢钙(又称磷酸一钙)Ca(HzPO).和磷酸钙(又称磷酸三钙,正磷酸钙)Ca.(PO)z,都可作饲料添加剂,但目前养殖业中实际使用最多的只有磷酸氢钙的二水物.二水磷酸氢钙同其它正磷酸钙盐的关系见图1.]998年第3期磷肥与复肥51正譬酸钙盐我国饲料磷酸氢钙标准见表2.圉1正磷酸钙盐主要系列产品圉注;圈中打#号者为通常所称的饵料肆硅氲再表2中华人民共和国饲料磷酸氢钙质量标准(GB8257--87)3饲料磷酸氢钙生产方法述评3.1一段沉淀法流程用石灰或石灰石粉,一次从磷酸中沉淀出饲料磷酸氢钙的生产方法.该法设备较少,生产过程简单,但要求所用磷酸纯度较高,故主要适用于以热法磷酸或净化湿法磷酸为原料的情况.1978年美国西方化学公司建成的饲料磷酸氢钙厂,连云港红旗化工厂,湖北荆襄磷化学工业公司王集磷矿饲料磷酸氢钙装置采用这种方法;用盐酸处理骨粉生产饲料磷酸氢钙也是这种流程.3.2两段沉淀流程用石灰或石灰石粉分两次从磷酸中沉淀出磷酸氢钙的生产方法. 牙膏用药品用食品甩#饲辩用食品用饲辩用食品用讨辩甩第一次沉淀出的磷酸氢钙含杂质多,特别是氟含量超标,只能作肥料用,由于饲料磷酸氢钙产率较低,产品效益较低,因此,适用于以湿法磷酸为原料的路线.3.3腕氟两段沉淀流程是两段沉淀流程的改良型流程,生产过程和设备基本同上.主要对所用湿法磷酸在沉淀饲料磷酸氢钙前加脱氟剂进行脱氟处理,也可对沉淀出的肥料级产品进行脱氟处理.目前,四川大多数氢钙厂均采用这种方法.3.4无过滤返料流程同一段沉淀流程一样,该生产方法要求用纯度较高的磷酸,故主要适用于热法磷酸和净化湿法磷酸.工艺上的特点是让磷酸和石灰石粉直接混合,得到相当稠厚的反应料浆,该料浆经干燥,粉碎即为产品.生产过程有部分返料.前苏联7o年代开发的就是这种方法.3.5无过滤无返料流程是3.4法的改良型流程,生产过程基本同上,但所得反应料浆不送烘干炉,而是经散扬后堆放熟化得到产品.80年代初广西磷酸盐化工厂即用此法. 3.6过磷酸钙法流程是过磷酸钙厂在产品滞销的情况下为了就近转产而开发的方52磷肥与复肥1998年第3期法.目前国内用此法生产的厂家为数不少.其生产过程是用水漫溶过磷酸钙,漫出液用石灰乳进行沉淀即得饲料磷酸氢钙.从饲料磷酸氡钙生产方法的角度看,从过磷酸钙到饲料磷酸氢钙,甚至从磷矿粉到饲料磷酸氢钙, 全过程中不需单独制出磷酸,中间产物是磷酸二氢钙,故相对于热法磷酸路线和湿法磷酸路线来讲,该法属非酸法路线,或称为变相湿法磷酸路线.另外,该法目前虽是过磷酸钙厂的一种权宜处置法,但仔细分析其原理,不难发现,若在工艺上进行适当调整,此法即可与过磷酸钙完全脱离关系而成为一个独立的方法,实际上是不经磷酸而是由磷酸二氢钙生产饲料磷酸氢钙.从技术上看,这6种生产方法都已工业化,但就国内目前情况而论,一段沉淀流程和两个无过滤流程都要求较高纯度的磷酸,因而生产成本偏高,产品难为市场接受;两段沉淀法对磷酸的要求不很高,但副产效益不高的肥料,使产品相对成本仍偏高;因此,这四种方法经济优势较小.经济优势较大的是脱氟两段沉淀和过磷酸钙法两种生产方法.由于过磷酸钙法流程在理论上研究较少,其在技术上的可行性又不如前者,所以国内目前生产饲料磷酸氢钙宜采用脱氟两段沉淀法,但该方法仅适合且标产品为饲料磷酸氢钙.如果生产多种级别的磷酸氢钙,磷酸二氢钙,甚至其它磷酸盐,则一段沉淀流程中的净化湿法磷酸法更好一些.4脱氟两段沉淀流程简述目前采用脱氟两段沉淀浇程生产饲料磷酸氢钙是较合理的.一是产品成本低,生产效益好,二是技术较成熟,产品质量可保证.不足之处是产品的灵活性较小,同时,其脱氟技术主要是近年开发成功的,尚有待深入研究. 脱氟两段沉淀流程主要有两种,一是采用脱氟荆在沉淀饲料磷酸氢钙前对湿法磷酸进行脱氟处理,二是采用机械方法对第一段沉淀出的肥料级磷酸氢钙进行处理(包括脱氟).从文献看t两种脱氟方法操作都不复杂, 均能满足工艺要求,较大幅度的提高饲料磷酸氢钙的收率.其基本生产流程分别见图2, 图3.图2脱氟荆脱氟两蕞沉淀工艺洗租目图3瓤碱舟鼻脱氟两蕞沉淀工艺流鞋图,愠辩袅蘸基饵产品由图2,图3可见,两个流程基自#本相同,都以磷精矿粉为初始原料,用硫酸分解磷矿粉,反应产生的含氟气体,用水洗涤吸收后排空.回收的氟硅酸用以生产1998年第3期磷肥与复肥53氟硅酸钠.反应得到的料浆用盘式过滤机分离出磷石膏.磷石膏洗液返回萃取工序,磷石膏则送人堆场.滤液磷酸可先进行脱氟处理, 然后送中和槽用石灰石粉或石灰进行一段中和(图2流程),也可直接送中和槽用石灰石粉或石灰进行一段中和(图3流程)过滤一段中和料浆滤渣为肥料级产品.磷酸不预先进行脱氟处理的,对所得肥料级产品用机械进行脱氟处理,可使大部分肥料级产品变为饲料级产品.一段中和料浆过滤的滤液再用石灰石粉或石灰乳进行二段中和,经过滤滤渣为饲料磷酸氢钙,滤液可以稀释硫酸或配制矿浆.两段中和沉淀出的饲料磷酸氢钙经干燥即为成品.据文献所载,该工艺生产饲料磷酸氢钙,反应条件不苛刻,操作也不复杂.要点主要有三:一为萃取部分反应条件的控制;二为中和过程的脱氟方式;三为中和反应终点的控制. 萃取部分反应条件的控制以尽可能获得晶粒粗大的磷石膏为原则,这是提高P.Os收率和过滤效率的重要条件.中和过程中的脱氟,是要保证过程有尽可能高的饲肥比,以最大限度地提高经济效益.至于中和反应终点的控制,既影响产品质量,也同POs收率和饲料磷酸氢钙产率有关.据报道,四川联合大学为四川汉原化工总厂设计的饲料磷酸氢钙装置,在萃取工序前增加了磷矿预处理工序,即先将磷矿粉用化学方法进行去镁除杂处理后再进行萃取. 生产操作大大改善,产品产量提高,质量超过国标,饲肥比可达9:1以上,经济效益大为增长,而且对磷矿石的适应性增强,可以使用较低品位的磷矿石.对于我国当前的资源情况,该技术显然是可以考虑采用的.综上可知,国内脱氟两段沉淀法生产饲料磷酸氢钙技术实际上已经形成磷矿化学预处理一萃取磷酸一两段中和一产品干燥一母液全封闭循环的基本模式.按此模式设计建设的饲料磷酸氢钙生产装置,具有反应条件温和,对原料的适应性强的特点.5脱氟两段沉淀法的的原燃材料脱氟两段沉淀法生产饲料磷酸氢钙的主要原燃材料消耗指标见表3.表3原燃材料消耗指标表3所列磷矿粉,通常要求PO含量在33左右,MgO含量在1以下,R:Os含量不超过5,国内磷矿绝大多数只有通过选矿才能达到要求.按上列流程则磷矿石PO含量放宽到26,MgO含量放宽到8,仍能正常生产,且产品质量很好.对石灰石粉或石灰的要求,其CaO含量最好分别在54或95以上.参考文献1脒嘉甫,谭光薰.磷酸盐的生产与应用.戚都:成都科技大学出版杜t19892熊囊林,刘钊杰-贡长生.辞化工概谗北京:化学工业出版杜,19943化学工业部科技情报研究所蝙世界精细化工手册. 19884化学工业部科技情报研究所蝙.世界精细化工手册续编.19865M.E.渡任等着(天津化工研究院译)无机盐工艺学(下册)19816磷酸盐工业t1991(1):10,237磷酸盐工业t1991(5):18辞酸盐工业,1996(4):18.9宁培梅辞肥与复肥,1994.9(1)11o蔡孝戴.墙坤嘉磷肥与复肥,1996,9(4):6n陈希.磷肥与复肥.1996,u(1)2212刘玉强.磷肥与复肥.1997,12(3)t4513化肥工业.1993(5)jZ814化工矿山技术,1997(5):41 15湖南饲料.1995(6)j27 (收稿日埘l9卯一11—03)。

不同生产工艺的磷酸氢钙质量比较与控制

不同⽣产⼯艺的磷酸氢钙质量⽐较与控制饲料级磷酸氢钙的⽣产⼯艺有多种,不同⽣产⼯艺的磷酸氢钙质量如何?在饲料⽣产过程中应该如何选择?这些内容是饲料企业品管⼈员需要了解的。

不同⽣产⼯艺介绍磷酸氢钙按其从磷矿中分离磷的⽅法分为热法磷酸法和湿法磷酸法两类,热法磷酸法能耗⼤,随着能源的紧张及⽣产成本的影响,⽬前已被湿法⽣产⼯艺取代。

湿法磷酸法是⽤酸性较强的⽆机酸或酸式盐分解磷矿,再进⾏脱氟,除杂并⽤⽯灰乳或碳酸钙、液氨(⽩垩)中和反应加⼯⽽成的。

湿法磷酸法⼜分为硫酸法、盐酸法、硝酸法或氟硅酸及硫酸氢铵法等。

但⽣产中常⽤的⽅法为硫酸法、其次是盐酸法。

硝酸法或氟硅酸及硫酸氢铵法除进⾏研究⼯作探讨外,进⾏⽣产的为数不多。

除了矿物磷酸氢钙外,⽬前还有⼀种植物磷酸氢钙,是利⽤肌醇渣(⽣产肌醇的副产品)为原料,经酸解、中和及沉淀等获得的产品。

下⾯,我们来详细介绍硫酸法、盐酸法这2种⼯艺⽣产出来的矿物磷酸氢钙和植物磷酸氢钙的质量⽐较与控制。

因篇幅较长,我们分期对这3种⼯艺的磷酸氢钙进⾏介绍,本次与⼤家交流的是硫酸法⽣产的磷酸氢钙。

⼀硫酸法⽣产磷酸氢钙1⼯艺流程2⽣产⼯艺过程介绍(1)磷酸制备磷矿⽯(Ca3(PO4)2·CaF2)与硫酸反应,⽣成磷酸、氢氟酸和硫酸钙(磷⽯膏)。

经离⼼分离后,磷⽯膏沉淀,混合酸(磷酸、氢氟酸、硫酸等)进⾏下⼀步的脱氟。

此反应硫酸常会过量,因此在⽣成的混合酸中会有少量的硫酸残留。

化学反应式如下:Ca3(PO4)2·CaF2+4H2SO4=2H3PO4+4CaSO4 +2HF(2)脱氟脱氟⼯艺在饲料级磷酸氢钙⽣产中⾄关重要,是其核⼼⼯艺技术。

根据脱氟⼯艺的不同,⼜分为浓缩脱氟法和化学沉淀脱氟法。

浓缩脱氟法主要是国外⽣产企业采⽤,国内企业主要采⽤的是化学沉淀脱氟法。

在这⾥我们就主要讲述与我们相关的国内企业采⽤的化学沉淀脱氟法。

向磷酸制备环节得到的混合酸中加⼊与氟化物能⽣成难溶化合物沉淀的化学物质(沉淀剂),使其从磷酸中沉淀出来,得到脱氟磷酸或脱氟的磷酸盐溶液。

磷酸氢钙生产操作

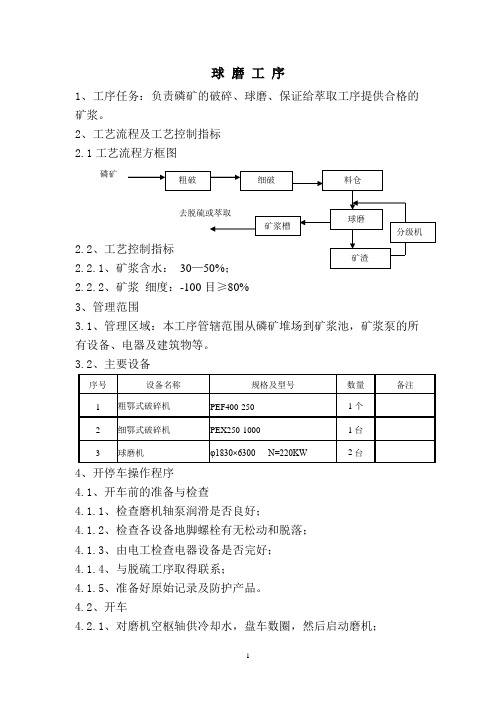

球磨工序1、工序任务:负责磷矿的破碎、球磨、保证给萃取工序提供合格的矿浆。

2、工艺流程及工艺控制指标2.1工艺流程方框图2.2.2、矿浆细度:-100目≥80%3、管理范围3.1、管理区域:本工序管辖范围从磷矿堆场到矿浆池,矿浆泵的所有设备、电器及建筑物等。

3.2、主要设备4、开停车操作程序4.1、开车前的准备与检查4.1.1、检查磨机轴泵润滑是否良好;4.1.2、检查各设备地脚螺栓有无松动和脱落;4.1.3、由电工检查电器设备是否完好;4.1.4、与脱硫工序取得联系;4.1.5、准备好原始记录及防护产品。

4.2、开车4.2.1、对磨机空枢轴供冷却水,盘车数圈,然后启动磨机;4.2.2、从后往前依次启动圆盘机、细鄂式破碎机、粗鄂式破碎机,待设备运行正常之后,开始向粗鄂式破碎机投料。

4.2.3、启动圆盘给料机,给球磨机均匀加料;4.2.4、同时向磨机均匀、定量加水;4.2.5、待矿浆指标达到要求后,进入正常操作;4.2.6、与磷酸脱硫工序联系后,启动矿浆泵供矿浆;4.3、停车4.3.1、从前往后依次停粗鄂式破碎机、细鄂式破碎机、;4.3.2、矿石料斗碎矿用完后,停圆盘给料机,同时减少磨机加水量;4.3.3、待磨机内物料排完后,停止向磨机内加水;4.3.4、然后停磨机,再关闭空枢轴冷却水;4.3.5、待矿浆池矿浆打完后,停搅拌浆,停矿浆泵。

4.3.6、如遇停电,应立即关闭磨机加水阀,然后依次停车。

5、正常操作要点及注意事项5.1、注意粗碎、细碎粒度并及时调整。

5.2、注意调节矿水比例,确保矿浆指标。

5.3、注意平稳供料,同时常检查中转槽搅拌,防止矿浆沉淀。

5.4、注意电机温升是否在规定的范围之内,皮带有无跑边打滑现象。

5.5、注意磨机的运转电流,低于规定值时,应及时查找原因及时处理。

5.6、注意安全,防止矿石掉落伤人及其它人身、设备事故的发生。

6、不正常现象及处理方法脱硫工序1、岗位任务:负责将萃取后的滤液酸与磷矿浆预反应正常进行,降低滤液中的SO42-浓度达规定要求,向氢钙生产系统提供合格的成品脱硫磷酸。

饲料级磷酸氢钙

饲料级磷酸氢钙(CaHP0 ·2H:0)是家禽、家畜饲料中必不可少的添加剂。

传统制取方法有热法磷酸法、湿法磷酸法。

热法磷酸法能耗高、成本昂贵,现在仅用来生产牙膏、食品、医药、电子级磷酸盐产品。

目前国内饲料级磷酸氢钙生产普遍采用湿法磷酸法,而绝大部分生产装置是硫酸法工艺。

硫酸法工艺按脱氟方法分为:两段中和法(四川、云南、贵州、湖北等地多采用) 脱氟剂法(河北大学专利)和矿粉脱氟法。

下面就矿粉脱氟法生产饲料级磷酸氢钙工艺进行探讨。

1 矿粉脱氟法生产饲料级磷酸氢钙的化学反应原理1.1 脱氟反应磷精矿粉中钙、镁、铁、铝以碳酸盐形式存在,碳酸盐中白云石、方解石(CaCO3,MgCO3)占绝大部分。

矿粉脱氟法生产饲料级磷酸氢钙工艺,分解磷精矿粉中的磷及碳酸盐是用萃取工段输送来的粗磷酸。

粗磷酸与磷精矿粉发生如下反应:萃取工段,如硫酸加入过量,萃取工段送来的粗磷酸中含有部分残余硫酸,因浓度低,不易分解磷精矿粉,但较容易与ca(H2P04):·H20发生如下反应:矿粉脱氟法生产饲料级磷酸氢钙工艺,其特点之一是:充分利用矿粉中的CaCO3·MgCO3,与粗磷酸中的氟化物反应,生成氟化盐沉淀,从而减少原料石灰用量:脱氟时要求磷氟比符合要求,如果不能达到要求,需要再加入碳酸钙或石灰乳进行调整(否则氟含量可能超标,产品不合格):1.2 萃取反应脱氟工段沉降的料浆输送到萃取槽,与硫酸发生如下反应:1.3 中和反应脱氟工段产生的清液即净化磷酸和石灰乳混合时,首先生成磷酸二氢钙;随着石灰乳加入,磷酸二氢钙与石灰乳反应,沉淀析出磷酸氢钙,反应为:中和过程中,净化磷酸中存在的Mg 、AP 、Fe3+等会取代Ca2+发生以下反应:从以上化学反应式看出,磷精矿粉中镁、铝、铁含量影响产品中钙的指标。

如果石灰乳的用量超过磷酸氢钙的m(CaO)/m(P:O)理论值0.79,即对应的pH值大于6.3时,则会出现磷酸氢钙分解(可能影响生产成本和产品质量):2 矿粉脱氟法生产饲料级磷酸氢钙流程(见图1)3 主要工艺控制指标3.1 脱氟净化生产饲料级磷酸氢钙所用磷精矿粉指标见表1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

饲料级磷酸氢钙生产工艺目前国内饲料级磷酸氢钙生产工艺主要有硫酸法、盐酸法及植物磷资源综合利用等。

1 硫酸法生产饲料级磷酸氢钙硫酸法以硫酸和磷矿为原料制得粗磷酸,经脱氟、中和、分离、干燥等工序最终制得磷酸氢钙产品。

国内磷酸氢钙骨干企业均采用此工艺,其工艺流程如下:1.1 硫酸分解磷矿硫酸与磷矿粉在萃取槽中反应,生成粗磷酸及磷石膏。

经离心分离后,粗磷酸进行脱氟,磷石膏可用作建筑材料。

1.2 脱氟脱氟工艺在饲料级磷酸氢钙生产中至关重要。

硫酸法生产饲料级磷酸氢钙的脱氟工艺主要有加硅浓缩脱氟和一段化学沉淀脱氟。

1.2.1 加硅浓缩脱氟加硅浓缩脱氟法是先将粗磷酸浓缩至w(P2O5)为50%—54%,再加入活性Si02,并通入水蒸气,在真空浓缩条件下进一步脱氟。

脱氟机理如下:AlF63—+Si02 +4H+=Al3+ +SiF62— +2H202H2SiF6 +SiO2 =3SiF4 +2H20含氟气体可制得w(H2SiF6)为8%—12%的氟硅酸溶液,可供制氟盐副产品。

这一工艺磷的利用率较高,中和反应段设备少,操作简单,操作环境好。

但工艺流程长,对磷矿品质要求高,必须使用精选矿或优质矿。

若磷矿中镁、铝、铁含量过高,会影响产品质量。

1.2.2一段化学沉淀脱氟在粗磷酸中加入钠盐或钾盐及含硅质材料通过化学反应,使磷酸溶液中的F—、SiF6-以氟硅酸钠或氟硅酸钾沉淀形式析出,达到脱氟目的。

脱氟机理如下:6HF +Si02 =H2SiF6 +2H204HF+Si02(活性) =SiF4 +2H20H2SiF6 +2NaCl =Na2SiF6 +2HCl↑这一工艺在某些程度上与加硅浓缩脱氟法有相似之处,磷利用率较高,中和设备少。

但工艺流程较长,对磷矿的要求较高。

1.3 中和经过脱氟净化后的磷酸用石灰乳进行中和,反应如下:2H3P04 +Ca(OH)2 =Ca(H2P04)2 +2H20Ca(H2P04)2 +Ca(OH)2 +2H20 = 2CaHPO4·2H20中和过程中,终点pH值应在5.0—5.5之间,若终点pH<5.0,中和反应不完全,磷的利用率降低;若终点pH>5.5,产品质量就会受到影响。

因此,终点pH值的控制是个关键。

中和液经离心分离,滤饼气流干燥即得成品。

1.4 硫酸法磷酸氢钙产品质量评估硫酸法工艺生产的磷酸氢钙产品,一年四季任何时候不吸潮、不结块、流动性好,在生产预混料时易于混合均匀,从而保证产品质量。

其不吸潮的原因在于其生产过程中包括硫酸钙在内的杂质清除较为彻底。

但产品中钙的含量不够稳定。

而且,当用石灰乳作中和剂时,产品粒度过细。

对于用户而言,过细的磷酸氢钙产品会造成饲料生产过程中,粉尘过大,不利于生产环境的控制。

2 盐酸法生产饲料级磷酸氢钙盐酸法开发磷矿一直是人们关心的课题,因为盐酸法对磷矿品位要求不苛刻,包括胶磷矿在内的磷矿均能被盐酸分解。

随着世界硫资源开发而出现的硫短缺和氯碱工业带来的回收废盐酸的增多,盐酸法日益受到重视。

盐酸法生产饲料级磷酸氢钙的工艺流程与硫酸法大体相同。

其工艺流程如下:2.1 盐酸分解磷矿盐酸与磷矿粉在萃取槽中反应,生成粗磷酸。

化学反应如下:Ca5F(PO4)3 +10HCl=3H3P04 +5CaCl +HF↑盐酸法与硫酸法最大的区别在于分解磷矿后的产物的不同。

硫酸法中的磷石膏是沉淀,通过离心分离可有效地从粗磷酸中分离出去,并可以作为建筑材料加以利用。

而在盐酸法中氯化钙难以与粗磷酸分离,虽然最终可以与磷酸氢钙分离,但它的回收利用一直是一大难题。

2.2 脱氟盐酸法生产饲料级磷酸氢钙的脱氟工艺除加硅浓缩脱氟和一段化学沉淀脱氟以外,还有石灰乳二段中和法。

在粗磷酸中先加入占总加入量的50%-60%的石灰乳,进行预中和,并控制终点pH值在2.8 左右,使溶液中的氟以氟化钙沉淀与其它沉淀一起分离出来,达到脱氟的目的,这部分沉淀可以用作肥料,所以也称肥钙。

然后进行主中和,使pH值达到5.0—5.5,沉降、分离,制得饲料级磷酸氢钙。

脱氟机理如下:H2SiF6+3Ca(OH)2=3CaF2↓+Si02+4H20H3AlF6+3Ca(OH)2+H3P04=AlP04·2H20+3CaF2↓+4H20H3FeF6 +3Ca(OH)2+H3PO4=FeP04·2H2O+3CaF2↓+4H202HF十Ca(OH)2=CaF2↓十2H20这一工艺产品纯度高、色泽白,有害杂质氟、砷、铅含量低,对磷矿品质要求也较宽松。

但磷的利用率比加硅浓缩脱氟法、一段化学沉淀脱氟法低,操作环境也差一些。

2.3 中和盐酸法生产饲料级磷酸氢钙所用的中和剂有碳酸钙和石灰乳。

碳酸钙与磷酸的化学反应:2H3P04+CaC03=Ca(H2P04)2+C02↑+H20Ca(H2P04)2+CaC03+3H20=2CaHP04·2H20+C02↑石灰乳与磷酸的化学反应:2H3P04+Ca(OH)2=Ca(H2P04)2+2H20Ca(H2P04)2+Ca(OH)2+2H20=2CaHP04·2H20生产企业根据生产工艺的不同及矿源的不同选择用碳酸钙或石灰乳作中和剂。

采用石灰乳作中和剂,所需中和槽容积小、反应时间相对较短,但要求其浓度适中,萃取磷酸杂质尽可能的少,否则磷酸氢钙结晶过小,难以过滤,影响正常生产。

采用碳酸钙作中和剂,磷酸氢钙结晶较大、易于过滤,但中和时间相对较长,同时对其本身的粒度有较高的要求。

当碳酸钙颗粒较大时,反应生成的磷酸氢钙将包裹其表面,中和反应难以进行完全,产品中将含有较多未反应的碳酸钙,造成产品中钙含量偏高。

2.4 盐酸法磷酸氢钙产品质量评估盐酸法生产的磷酸氢钙产品的优点是,钙中和好时,其钙磷比正好符合动物骨骼生长要求。

缺点是夏季容易吸潮,形成结块。

其原因是产品中不同程度地含有氯化钙,而氯化钙的吸湿性很强。

如想克服这一缺点,就必须用大量的水冲洗磷酸氢钙滤饼,但这样会产生大量废水,污染环境。

另外,当中和剂选择碳酸钙时,产品中将含有较多未反应的碳酸钙。

为控制未反应的碳酸钙的量,应力求选用粒度较细的碳酸钙作为中和剂,这样还有利于生产出粒度适中的磷酸氢钙产品。

在质量检验中,这种工艺生产的磷酸氢钙遇酸会冒泡,其原因是其中未中和的少量碳酸钙与酸反应产生了二氧化碳,但就理化指标而言,只要钙、磷等含量符合标准,少量未反应的碳酸钙的存在并不影响产品质量。

3 植物磷资源综合利用生产磷酸氢钙米糠粕、大豆粕、菜籽粕及棉籽粕等磷的含量较高,分别为1.82%、0.61%、1.02%和0.97%。

在生产蛋白饲料、肌醇的同时,综合利用其中的磷,可获得饲料级磷酸氢钙。

我国每年有菜籽粕400万吨、棉籽粕 300万吨,如果加以综合利用,在生产蛋白饲料、肌醇的同时,可生产饲料级磷酸氢钙20万吨左右。

图3是利用菜籽粕、棉籽粕联产蛋白饲料、肌醇、磷酸氢钙工艺流程。

我国磷矿资源富矿少、贫矿多,并且磷矿资源趋于贫化。

贫矿通过石灰乳二段中和法生产磷酸氢钙,磷酸氢钙与肥料的比例(盐肥比)一般为75:25,磷的利用率低。

近年来,在石灰乳二段中和法的基础上,又发展了新的工艺技术。

盐肥比已接近优质磷矿用加硅浓缩脱氟技术的水平。

其中,四川自贡磅礴化工研究所开发的“重力浮选脱氟”专利技术,使盐肥比达到(80—95):(20—5),技术简单、实用、可靠。

四川联合大学磷复肥及磷酸盐研究室开发的化学降镁、结晶改性等新技术,使原矿中的MsO质量分数由3%—6%降至0.5%左右,同时应用结晶改性新技术调整CaS04·2H20的结晶条件,提高了萃取过滤设备生产能力,使湿法磷酸生产饲料级磷酸氢钙的盐肥比达到85:15。

4 新工艺、新技术的研究4. 1 在利用菜籽粕、棉籽粕联产蛋白饲料、肌醇、磷酸氢钙工艺中,磷酸氢钙只占很小的部分。

磷钙渣又称富磷粉、肌醇渣,磷以磷酸氢钙形式存在,磷含量 10%—12%,同时还含有较多有机物杂质,色泽一般呈灰色,据有关试验报道,它可以作为磷源应用于肉猪、蛋鸡等动物饲料中,但由于其外观较差,磷含量较低且不稳定,限制了它的应用。

近年来,有些企业采用短时间高温灼烧工艺,使有机物杂质含量大大降低,磷含量提高到16%以上,产品色泽得到改善。

由植物磷资源综合利用生产的饲料级磷酸氢钙产品,氟、砷等有害元素含量低,无需脱氟,产品安全性高,成本低。

但目前工艺尚不成熟,工艺条件难以控制,生产设备也很简陋,产品质量不稳定。

另外,磷钙渣经高温灼烧后,会造成磷酸氢钙的结晶水丧失,使磷酸氢钙失去可溶性,可能对动物的吸收利用产生一些不利的影响。

今后相关企业应不断改进优化其生产工艺,充分利用这部分资源。

4.2 长期以来,我国的饲料磷酸盐以磷酸氢钙为主,磷酸钙的生产很少。

美国20世纪90年代中期饲料磷酸氢钙与磷酸钙比例为65%:35%,西欧则各占50%,前苏联则以磷酸钙为主。

虽然,磷酸氢钙含磷23%比磷酸钙含磷20%为高,但是磷酸氢钙比磷酸钙生产成本要高得多。

这是因为磷酸氢钙生产一般需经过磷酸进一步加工而得,而磷酸钙生产则可以直接从磷矿石烧结脱氟制得,其建设投资仅为磷酸氢钙的30%—40%。

所以,尽快研究、开发脱氟磷酸钙的生产工艺,对于优化饲料磷酸盐的结构,降低饲料添加剂单位磷的生产成本,具有重要意义。

5 结语经过最近十年的发展,我国湿法饲料级磷酸氢钙的生产工艺日趋成熟。

目前研究重点已从脱氟工艺转向提高盐肥比、提高磷矿磷的利用率等方面;植物磷资源具有可再生性,来源于植物磷综合利用的饲料级磷酸氢钙氟、砷含量低,安全性高。

利用菜籽粕、棉籽粕等联合生产蛋白饲料、肌醇及饲料级磷酸氢钙的工艺值得进一步研究、开发、推广。

(责任编辑沈桂宇)。