JZ-7型空气制动机七步闸试验

JZ7型制动机7步闸步骤

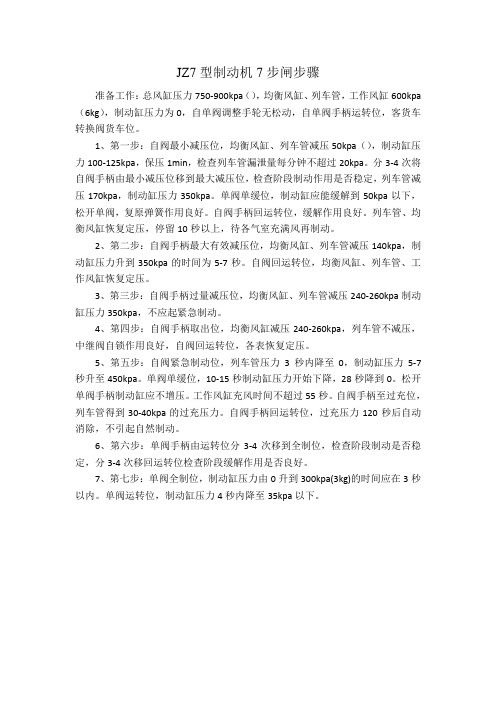

JZ7型制动机7步闸步骤准备工作:总风缸压力750-900kpa(),均衡风缸、列车管,工作风缸600kpa (6kg),制动缸压力为0,自单阀调整手轮无松动,自单阀手柄运转位,客货车转换阀货车位。

1、第一步:自阀最小减压位,均衡风缸、列车管减压50kpa(),制动缸压力100-125kpa,保压1min,检查列车管漏泄量每分钟不超过20kpa。

分3-4次将自阀手柄由最小减压位移到最大减压位,检查阶段制动作用是否稳定,列车管减压170kpa,制动缸压力350kpa。

单阀单缓位,制动缸应能缓解到50kpa以下,松开单阀,复原弹簧作用良好。

自阀手柄回运转位,缓解作用良好。

列车管、均衡风缸恢复定压,停留10秒以上,待各气室充满风再制动。

2、第二步:自阀手柄最大有效减压位,均衡风缸、列车管减压140kpa,制动缸压力升到350kpa的时间为5-7秒。

自阀回运转位,均衡风缸、列车管、工作风缸恢复定压。

3、第三步:自阀手柄过量减压位,均衡风缸、列车管减压240-260kpa制动缸压力350kpa,不应起紧急制动。

4、第四步:自阀手柄取出位,均衡风缸减压240-260kpa,列车管不减压,中继阀自锁作用良好,自阀回运转位,各表恢复定压。

5、第五步:自阀紧急制动位,列车管压力3秒内降至0,制动缸压力5-7秒升至450kpa。

单阀单缓位,10-15秒制动缸压力开始下降,28秒降到0。

松开单阀手柄制动缸应不增压。

工作风缸充风时间不超过55秒。

自阀手柄至过充位,列车管得到30-40kpa的过充压力。

自阀手柄回运转位,过充压力120秒后自动消除,不引起自然制动。

6、第六步:单阀手柄由运转位分3-4次移到全制位,检查阶段制动是否稳定,分3-4次移回运转位检查阶段缓解作用是否良好。

7、第七步:单阀全制位,制动缸压力由0升到300kpa(3kg)的时间应在3秒以内。

单阀运转位,制动缸压力4秒内降至35kpa以下。

制动机试验

JZ-7型制动机七步闸外观检查:1、各仪表数值显示正常(防止指针倒装,黑前红后)2、各仪表检验日期末过期(3个月)或无检验标签3、大、小闸运转位4、各调整手轮防缓螺丝,阀体安装螺丝无松动5、客货转换阀在货车位第一步:自阀最小减压,列车管3S减压50KPA,制动缸压力5~7S上升100-125KPA,保压1分钟。

1、观察制动缸压力上升是否迟纯(3#或12#堵或半堵)2、第一次请求考官,下车检查(○1各缸勾贝必须伸出,防止个别闸缸管堵,○2检查三个塞门—前、后台车制动缸塞门和后端列车管第二个塞门)上下机车注意安全。

3、车察看列车管泄漏上是否超过20KPA。

现象一:列车管压力不下降原因:a.中继阀排风口全堵b.中继阀侧列车管2#塞门关现象二:制动缸压力不上升原因:a.分配阀列车管2#塞门全关b.分配阀总风支管22#全关c.分配阀侧作用风缸管14#全堵d.作用阀侧作用风缸管14#全堵e.作用阀侧闸缸管12#全堵f.作用阀侧作用风缸管14#全堵判断:○1先推小闸,不上闸为3#或12#,作用阀侧作用风缸14#堵,列车管不保压3#堵,能保压12#堵或14#堵,小闸缓解有声音为12#,无声音为14#○2小闸作用正常为a.b.c,将工用风缸压力缓解至0,工作风缸不上升为a,若工用风缸压力能回升为b或c,再看列车管能保压为c,不保压为b.现象三:制动缸上闸慢原因:a.中继阀排风口半堵:列车管下降慢,中继阀排风时间长,制动缸压力上升慢,非常位正常,小闸作用正常。

b.分配阀总风支管22#半堵:大闸时,制动缸上闸慢,缓解正常,小闸作用正常。

c.分配阀列车管2#塞门半堵:大闸上闸慢,缓解正常,工作风缸由0至500kpa的时间超过40S,小闸作用正常。

(取—过,看制动缸压力较明显)d.分配阀侧14#管半堵:大闸上闸,下闸都慢,小闸作用正常e.作用阀侧总风缸管3#半堵:大、小闸上闸慢,缓解慢。

(非常位时,正常闸缸上升不下降,半堵时闸缸上升后会下降)f.闸缸管12#半堵:大,小闸制动或缓解,闸缸压力上升或下降都慢。

空气制动机试验与故障处理(内燃机车制动系统)

造成机车制动后不能缓解的原因很多,常见的为变向阀故障及 分配阀故障。遇有此情况为了争取时间,可将第二变向阀与作用阀 连接的作用管接头螺母稍松,让其漏泄排出作用阀模板下方压力空 气达到缓解的目的。但不能松开太多,以免影响下次制动,待有时 间再作处理。也可到非操纵端进行缓解试验。若仍不好时,可将分 配阀总风管、制动管塞门关闭,用电阻制动位进行缓解。或将5/10 与5/23短接,并拆除ZC线圈373#,使牵引工况KLF也得电进行缓 解。

二、 JZ-7空气制动机常见故障分析

故障三:自阀施行常用制动而列车管不减压

施行常用制动而列车管不减压多为自阀调整阀或中继阀故障。 列车在运行中遇有这样的情况很危险,司机应立即将自阀手柄推到 紧急制动位或开放司机室手动放风阀停车,待列车停妥后再作处理。 可进行本、补互调,Ⅰ、Ⅱ端自阀互换等。

二、 JZ-7空气制动机常见故障分析

JZ-7空气制动机检查试验与故障处理

内容纲要

1

JZ-7空气制动机七步闸试验

2

JZ-7空气制动机常见故障分析

3

JZ-7空气制动机故障应急处理方法

一、JZ-7空气制动机七步闸试验

第一步

一、JZ-7空气制动机七步闸试验

一、JZ-7空气制动机七步闸试验

一、JZ-7空气制动机七步闸试验

一、JZ-7空气制动机七步闸试验

三、 JZ-7空气制动机故障应急处理方法

故障一:风泵漏油及安全阀排风处理方法

1、检查放油口堵是否漏泄,如漏泄进行紧固;检查风泵油视窗是 否破损,风泵油位是否正常,如风泵无油,甩除故障风泵维持运用。 2、风泵泵体泵体安全阀排风。检查安全阀上盖是否松动,若松动, 紧固上盖里侧螺丝,维持运用。

450KPa安 全阀

JZ-7型制动机七步闸故障检查与判断

3、第三步:自阀手柄过量减压位,均衡风缸、列车管减压240-260kpa,制动缸压力350kpa,不应起紧急制动。自阀手柄至最小减压位,均衡风缸压力上升,列车管压力不变。总风遮断阀作用良好。将客货车转换阀至客车位,列车管压力上升,制动缸压力下降。自阀回运转位,均衡风缸、列车管恢复定压,将客货车转换阀恢复货车位。

三、第三步:过减位移回最小减压位:

列车管表针随同均衡风缸表针上升。

⑴、原因:

①、客货车转换阀在客车位;

②、自阀总风遮断阀8a管堵塞; (8管堵塞与8管大漏区别:自阀在

③、总风遮断阀口不严。 制动位观察总风缸表针,下降为8

④、总风遮断阀8管大漏。 管大漏,不降为8管堵塞)

③、紧急风缸充风限制堵因污物堵塞;

④、中均管漏泄。

⑵、判断方法:

①、调整阀排气短促,1#管压力下降快,中继阀排气急促时为故障①,

②、1#管排风正常,为故障②、③;

③、自阀最小减压位2#管保压,取把位2#管不保压时为故障④。

2、制动缸压力高或低:

原因:常用限压阀调整压力不正确。

18、作用阀总风缸管塞门半关:用大闸、小闸制动缸压力上升都慢,缓解正常。

19、自阀列车管塞门半关:列车管表针充、排风慢,制动缸压力上升正常

。但非常位时列车管下降非常快。

20、单风泵泵风。总风缸压力上升慢。(总风缸压力由750kpa—900kpa时间超过30s。)

21、闸缸塞门半关:后台车闸缸塞门半关,制动缸上升至220kpa抖动后,上升慢(正常大约在180kpa左右抖动后上升)。

JZ-7制动机七步闸分解

JZ-7型制动机七步闸外观检查:1、各仪表数值显示正常(防止指针倒装,黑前红后)2、各仪表检验日期末过期(3个月)或无检验标签3、大、小闸运转位4、各调整手轮防缓螺丝,阀体安装螺丝无松动5、客货转换阀在货车位第一步:自阀最小减压,列车管3S减压50KPA,制动缸压力5~7S上升100-125KPA,保压1分钟。

1、观察制动缸压力上升是否迟纯(3#或12#堵或半堵)2、第一次请求考官,下车检查(○1各缸勾贝必须伸出,防止个别闸缸管堵,○2检查三个塞门—前、后台车制动缸塞门和后端列车管第二个塞门)上下机车注意安全。

3、上车察看列车管泄漏是否超过20KPA。

现象一:列车管压力不下降原因:a.中继阀排风口全堵b.中继阀侧列车管2#塞门关现象二:制动缸压力不上升原因:a.分配阀列车管2#塞门全关b.分配阀总风支管22#全关c.分配阀侧作用风缸管14#全堵d.作用阀侧作用风缸管14#全堵e.作用阀侧闸缸管12#全堵f.作用阀侧作用风缸管14#全堵判断:○1先推小闸,不上闸为3#或12#,作用阀侧作用风缸14#堵,列车管不保压3#堵,能保压12#堵或14#堵,小闸缓解有声音为12#,无声音为14#○2小闸作用正常为a.b.c,将工用风缸压力缓解至0,工作风缸不上升为a,若工用风缸压力能回升为b或c,再看列车管能保压为c,不保压为b.现象三:制动缸上闸慢原因:a.中继阀排风口半堵:列车管下降慢,中继阀排风时间长,制动缸压力上升慢,非常位正常,小闸作用正常。

b.分配阀总风支管22#半堵:大闸时,制动缸上闸慢,缓解正常,小闸作用正常。

c.分配阀列车管2#塞门半堵:大闸上闸慢,缓解正常,工作风缸由0至500kpa的时间超过40S,小闸作用正常。

(取—过,看制动缸压力较明显)d.分配阀侧14#管半堵:大闸上闸,下闸都慢,小闸作用正常e.作用阀侧总风缸管3#半堵:大、小闸上闸慢,缓解慢。

(非常位时,正常闸缸上升不下降,半堵时闸缸上升后会下降)f.闸缸管12#半堵:大,小闸制动或缓解,闸缸压力上升或下降都慢。

JZ—7型制动机“七步闸”检查技能竞赛评分及考核说明

JZ—7型制动机“七步闸”检查技能竞赛评分及考核说明(二)“七步闸”检查技能竞赛考核标准1.成绩组成“七步闸”检查考核总成绩为100分。

总成绩由四项得分组成。

各项分数及所占总成绩的比例如下:A项(准备工作):占总成绩的10%;B项(时间):占总成绩的10%;C项(作业过程):占总成绩的40%;D项(故障假设):占总成绩的40%;2.时间规定“七步闸”检查考核时间为15分钟(从评委宣布“开始”,至选手报告“检查完毕”为止)。

超过规定时间,每超1分钟减2分;超过规定时间5分钟(不含5分钟)失格;时间超过30秒不足60秒的按1分钟计算。

提票时间不计入考核时间内。

3.故障假设要求及评分标准(1)共设故障假设4件,每件10分。

(2)选手在检查中发现故障现象,能确定故障处所时,可即时报告故障(如均衡风缸压力过高);若需后续检查进行判断才能确定的,可在后续检查完成后再报告故障(如分配阀总风缸支管塞门与制动缸管塞门关闭的判断应在第六步闸时才能判断)。

(3)未发现故障假设每件扣10分后,不再扣漏检分。

4.实作评分标准(1)“七步闸”检查全程为有声检查,即检查中要口述检查要求。

(2)参赛选手检查中发现故障假设并正确报出,经两评委确认后,评委宣唱“假设”,选手以此作为提票依据。

(3)未发现故障现象,而在提票中提出的故障假设无效。

5.选手参赛报告用语着装整齐,立正,敬礼。

报告:“╳╳号选手,进行七步闸检查,准备完毕,请指示。

”附:JZ—7型制动机“七步闸”检查技考核评分表JZ-7型制动机七步闸检查考核评分表考核日期:年月日。

JZ-7七步闸流程

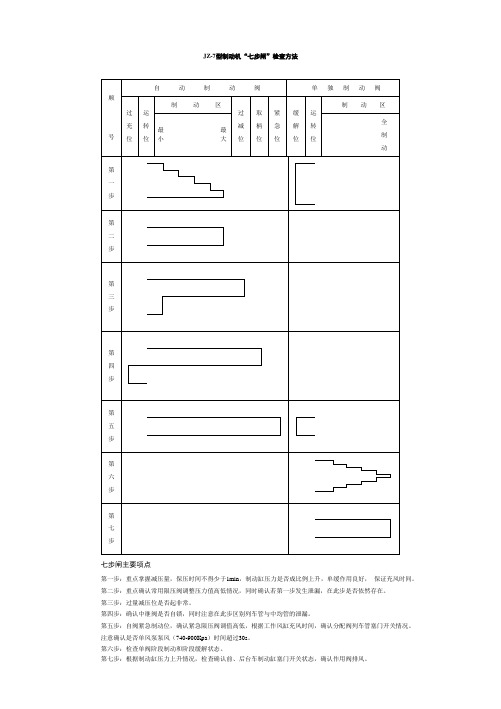

JZ-7型制动机“七步闸”检查方法

顺号

自动制动阀单独制动阀

过

充

位

运

转

位

制动区

过

减

位

取

柄

位

紧

急

位

缓

解

位

运

转

位

制动区

最最

小大

全

制

动

第

一

步

第

二

步

第

三

步

第

四

步

第

五

步

第

六

步

第

七

步

七步闸主要项点

第一步:重点掌握减压量,保压时间不得少于1min,制动缸压力是否成比例上升,单缓作用良好,保证充风时间。

第二步:重点确认常用限压阀调整压力值高低情况,同时确认若第一步发生泄漏,在此步是否依然存在。

第三步:过量减压位是否起非常。

第四步:确认中继阀是否自锁,同时注意在此步区别列车管与中均管的泄漏。

第五步:自阀紧急制动位,确认紧急限压阀调值高低,根据工作风缸充风时间,确认分配阀列车管塞门开关情况。

注意确认是否单风泵泵风(740-900Kpa)时间超过30s。

第六步:检查单阀阶段制动和阶段缓解状态。

第七步:根据制动缸压力上升情况,检查确认前、后台车制动缸塞门开关状态,确认作用阀排风。

JZ-7型制动机全面试验方法

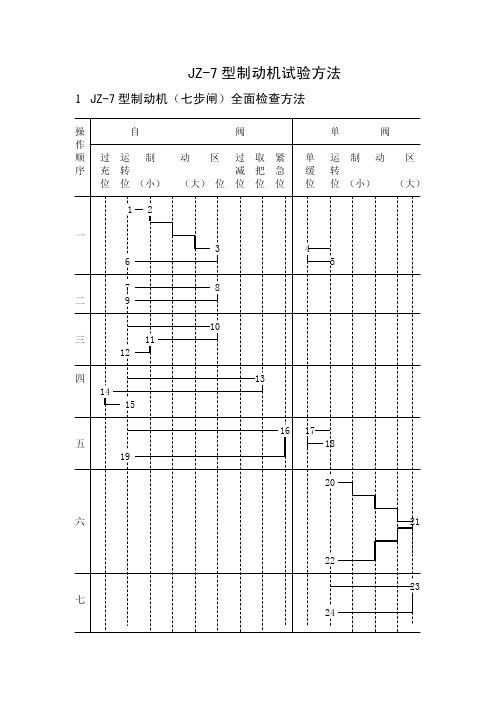

JZ-7型制动机试验方法1JZ-7型制动机(七步闸)全面检查方法操 自 阀 单 阀作顺 过 运 制 动 区 过 取 紧 单 运 制 动 区 序 充 转 减 把 急 缓 转 位 位 (小) (大) 位 位 位 位 位 位 (小) (大)1 2一3 46 57 8二 910三 1112四 13141516 17五 181920六 212223七242 JZ-7(七步闸)全面检查方法及项目2.1 列车管减压50kpa,制动缸压力为100-125kpa,列车管 漏 泄量每分钟不超过20kpa。

2.2 由2到3在制动区移动3-4次,检查阶段制动是否稳定。

列车管减压量与制动缸压力上升的比例是否正确。

最大减压位,列车管减压量为140kpa-或170kpa,制动缸压力为350kpa或420kpa。

2.3 单阀缓解良否,应能缓解到50kpa以下。

2.4 单阀弹簧复原作用良否。

2.5 自阀缓解作用良否,均衡风缸及列车管应恢复定压。

制动缸压力下降为0。

2.6 由6至7相隔10秒以上,待分配法各气室充满风后再制动。

2.7 列车管减压140或170kpa,制动缸压力由0升到350或420kpa的时间为7-9秒。

2.8 缓解良否,制动缸压力由350kpa或420kpa降到35kpa的时间为5-7秒。

均衡风缸、列车管、工作风缸的压力应恢复正常。

2.9 均衡风缸及列车管减压量应在240kpa-260kpa之间,制动缸压力应在350kpa或420kpa之间,不得起紧急制动。

2.10 均衡风缸压力回升,而列车管压力保持不变,总风遮断阀作用良好。

2.11 缓解良好,各风表压力恢复正常。

2.12 均衡风缸减压量应在240-260kpa。

2.13 列车过充压力应为30-40kpa,过充风缸排风孔应排风。

2.14 过充压力能自动消除的时间应不少于120秒,机车不应引起自然制动。

2.15 列车管压力在3秒内降到0。

制动缸压力达到450kpa,其升压时间为5-7秒。

JZ-7型制动机七步闸故障检查与判断

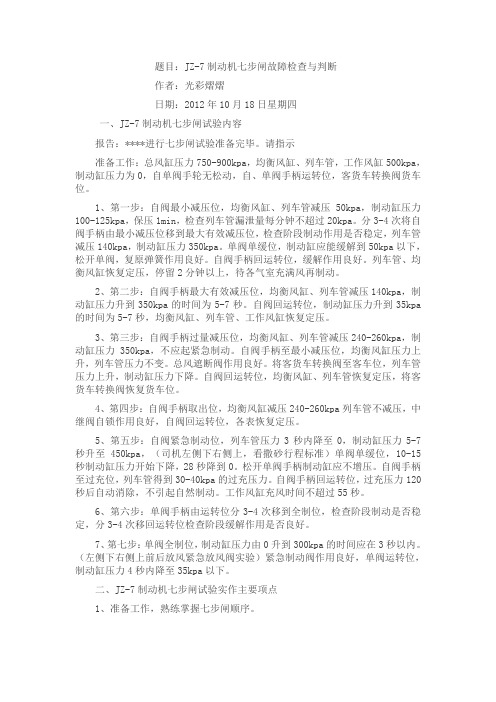

题目:JZ-7制动机七步闸故障检查与判断作者:光彩熠熠日期:2012年10月18日星期四一、JZ-7制动机七步闸试验内容报告:****进行七步闸试验准备完毕。

请指示准备工作:总风缸压力750-900kpa,均衡风缸、列车管,工作风缸500kpa,制动缸压力为0,自单阀手轮无松动,自、单阀手柄运转位,客货车转换阀货车位。

1、第一步:自阀最小减压位,均衡风缸、列车管减压50kpa,制动缸压力100-125kpa,保压1min,检查列车管漏泄量每分钟不超过20kpa。

分3-4次将自阀手柄由最小减压位移到最大有效减压位,检查阶段制动作用是否稳定,列车管减压140kpa,制动缸压力350kpa。

单阀单缓位,制动缸应能缓解到50kpa以下,松开单阀,复原弹簧作用良好。

自阀手柄回运转位,缓解作用良好。

列车管、均衡风缸恢复定压,停留2分钟以上,待各气室充满风再制动。

2、第二步:自阀手柄最大有效减压位,均衡风缸、列车管减压140kpa,制动缸压力升到350kpa的时间为5-7秒。

自阀回运转位,制动缸压力升到35kpa 的时间为5-7秒,均衡风缸、列车管、工作风缸恢复定压。

3、第三步:自阀手柄过量减压位,均衡风缸、列车管减压240-260kpa,制动缸压力350kpa,不应起紧急制动。

自阀手柄至最小减压位,均衡风缸压力上升,列车管压力不变。

总风遮断阀作用良好。

将客货车转换阀至客车位,列车管压力上升,制动缸压力下降。

自阀回运转位,均衡风缸、列车管恢复定压,将客货车转换阀恢复货车位。

4、第四步:自阀手柄取出位,均衡风缸减压240-260kpa列车管不减压,中继阀自锁作用良好,自阀回运转位,各表恢复定压。

5、第五步:自阀紧急制动位,列车管压力3秒内降至0,制动缸压力5-7秒升至450kpa,(司机左侧下右侧上,看撒砂行程标准)单阀单缓位,10-15秒制动缸压力开始下降,28秒降到0。

松开单阀手柄制动缸应不增压。

自阀手柄至过充位,列车管得到30-40kpa的过充压力。

jz-7制动机七步闸

JZ-7 型空气制动机故障现象中国内燃机车绝大部分都采用的是JZ-7型空气制动机,下面就该设备在操作过程中容易出现的的故障进行列举分析。

第一步操作一单、自阀手把均置于运转位,检查各风表指示压力应符合规定,各部件应无漏泄。

故障现象(一)单阀调整阀排气口排风不止。

单阀调整阀供气阀关闭不严。

(二)自阀调整阀排气口排风不止。

1、调整阀供、排气阀漏泄;2、调整阀膜板破损。

(三)均衡风缸、制动管压力均追随总风缸压力值。

自阀调整阀膜板侧缩孔堵塞。

(四)中继阀总风断阀通气孔排气。

总风遮断阀阀套上的“O”形圈破损。

(五)中继阀排风口排风不止。

中继阀的供、排气阀关闭不严。

(六)中继阀过充柱塞盖下方通气孔排气不止。

过充柱塞上的“O”形圈破损。

(七)均衡风缸压力正常,制动管压力不稳定甚至追随总风压力。

中继阀至鞲鞴的缩口堵小或堵死。

(八)分配阀主阀排气口排气不止。

(1)主阀供、排气阀关闭不严;(2)紧急限压阀柱塞或套的第二道“O”形圈窜风。

(九)作用阀排气口排气不止。

作用阀供、排气阀漏泄。

操作二自阀移到最小减压位,均衡风缸、制动管减压50千帕,制动缸压力上升100~125千帕,检查制动管漏泄量不大于20千帕/分。

故障现象(一)自阀调整阀排风口不排风或排风缓慢,均衡风缸、制动管均不减压或减压缓慢。

(1)自阀调整阀排气阀弹簧折断或排气阀弹簧压盖松脱;(2)自阀调整部排气阀排风槽小或有污物堵。

(3)自阀调整阀排气阀弹簧压盖上的f1.3毫米孔堵死或有污物堵。

(二)均衡风缸减压正常,制动管压力不下降。

(1)中继阀排风口堵;(2)中继阀顶杆折断或松脱;(3)中继阀制动管塞门关闭或制动管堵。

(三)制动管压力下降缓慢。

(1)中继阀排风口半堵;(2)中继阀制动管半堵;(3)中均管半堵;(4)中继阀膜板破损。

(四)均衡风缸减压正常,但当自阀调整阀停止排风后。

制动管压力仍持续下降,直至为零制动缸压力成比例上升至限压值。

(1)制动管系统漏泄;(2)中继阀排气阀关闭不严;(3)紧急风缸管系漏泄;(4)分配阀副阀部局减通路漏泄。

JZ-7制动机及七部闸、五部闸

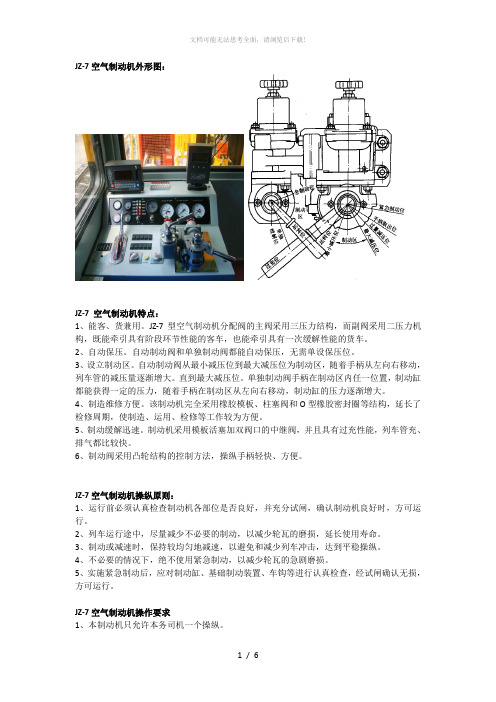

JZ-7 空气制动机特点:1、能客、货兼用。

JZ-7型空气制动机分配阀的主阀采用三压力结构,而副阀采用二压力机构,既能牵引具有阶段环节性能的客车,也能牵引具有一次缓解性能的货车。

2、自动保压。

自动制动阀和单独制动阀都能自动保压,无需单设保压位。

3、设立制动区。

自动制动阀从最小减压位到最大减压位为制动区,随着手柄从左向右移动,列车管的减压量逐渐增大。

直到最大减压位。

单独制动阀手柄在制动区内任一位置,制动缸都能获得一定的压力,随着手柄在制动区从左向右移动,制动缸的压力逐渐增大。

4、制造维修方便。

该制动机完全采用橡胶模板、柱塞阀和O型橡胶密封圈等结构,延长了检修周期,使制造、运用、检修等工作较为方便。

5、制动缓解迅速。

制动机采用模板活塞加双阀口的中继阀,并且具有过充性能,列车管充、排气都比较快。

6、制动阀采用凸轮结构的控制方法,操纵手柄轻快、方便。

JZ-7空气制动机操纵原则:1、运行前必须认真检查制动机各部位是否良好,并充分试闸,确认制动机良好时,方可运行。

2、列车运行途中,尽量减少不必要的制动,以减少轮瓦的磨损,延长使用寿命。

3、制动或减速时,保持较均匀地减速,以避免和减少列车冲击,达到平稳操纵。

4、不必要的情况下,绝不使用紧急制动,以减少轮瓦的急剧磨损。

5、实施紧急制动后,应对制动缸、基础制动装置、车钩等进行认真检查,经试闸确认无损,方可运行。

JZ-7空气制动机操作要求1、本制动机只允许本务司机一个操纵。

2、本制动机只配备单独制动阀手柄、自动制动阀手柄各一个。

3、无论是担当本务机还是重联补机,客货车转换阀均置于“货车位”。

4、自动制动阀可操纵全列车的制动和缓解;而单独制动阀只操纵本车的制动和缓解。

5、本务司机应熟知制动机性能。

并能检修、排除故障,具有实际操纵经验。

JZ-7空气制动机运用中注意事项1、自动制动阀和单独制动阀均为自动保压式,无中立位,所以在制动或追加减压时,不必像其它型制动机那样,在制动位和中立位之间往复移动。

JZ-7型空气制动机

JZ-7型空气制动机

(一)制动机操纵

7.运行中施行减压制动时,排气未完,为何不得追加减压?

8. 追加减压量为何不应超过初次减压量?累计减压量为 何不应超过最大有效减压量,追加减压次数为何不宜超 过3次?

JZ-7型空气制动机

(一)制动机操纵

9.什么叫偷风?有什么害处? 10. 什么叫“大劈叉”制动法?有何害处和影响?

(一)NPT5型空气压缩机常见故障处理

3.空压机工作时,排气量不足 原因: (1)空压机气缸磨损过量

(2)活塞环断裂或磨损过限

(3)空压机的压缩间隙过大 (4)活塞环槽磨损过限 (5)空压机驱动电机转速不够

JZ-7型空气制动机

(一)NPT5型空气压缩机常见故障处理

3.空压机工作时,排气量不足 处理:

JZ-7型空气制动机

(三)JZ-7型空气制动机的主要特点

1.客货两用,能够实现一次缓解和阶段缓解的转换

2.自动保压 3.自阀设有过充位

4.自阀设有过量减压位

5.分配阀的副阀具有局减作用 6.作用阀自动保压 7.采用橡胶膜板、柱塞阀,方便了检修,延长了检修周期

JZ-7型空气制动机

(四)JZ-7型空气制动机空气管路编号

(一)NPT5型空气压缩机常见故障处理

1.空压机工作时,低压安全阀喷气

处理:

(1)研磨进气阀,消除进气阀泄漏 (2)检查高压气阀、垫片尺寸,消除进气道与排气道间窜气 (3)重新调整低压安全阀压力 (4)清除中冷器堵塞物,使低压气缸排气顺畅

JZ-7型空气制动机

(一)NPT5型空气压缩机常见故障处理

空气制动机

EL-14改型空气制动机 26-L型空气制动机 JZ-7型空气制动机

JZ-7型空气制动机

JZ-7空气制动机七步闸试验

JZ-7型空气制动机组成:1 主要由自动制动阀(大闸)、单独制动机(小闸)、中继阀、分配阀、作用阀、重联阀等组成。

2 自动制动阀:用来操纵全列车的制动及缓解,它有7个作用位置,如图1所示。

3 单独制动阀:只操纵本机车的制动及缓解,它有3个作用位置,如图2所示。

4 单制动阀:操纵本车的制动及缓解,它有3个作用位置。

如图2所示。

5中继阀:它受自动制动阀的控制,直接操纵列车管空气压力变化,从而完成整个列车的制动、保压和缓解。

6分配阀:它是根据列车管压力的变化而动作,控制作用阀的供风和排风,以使轨道车得到制动和缓解。

7 重联阀:当双机牵引时,补机的制动、缓解与本务机车完全协调一致,由本务机车的司机操纵本机制动机,补机司机对制动机不进行操纵。

当本务机车与补机发生脱钩分离时,重联阀能使补机的制动缸接受其分配阀和单独制动阀的控制,并使本务机车和补机均处于制动状态。

重联阀的管座上接有五根管:3管为总风信号管,14a管为连接分配阀或单独制动阀的作用管,14b管为连接作用阀的作用管,12管为制动缸管,27这为平均管。

8另外还有过充风缸、均衡风缸、工作风缸、降压风缸、紧急风缸、作用风缸、滤尘止回阀、管道滤清器、管道和各种塞门、双针压力表等部件。

JZ-7型制动机中各阀的控制关系如下:1) 自动制动阀→均衡风缸→中继阀→列车管空气压力变化→车辆制动机→机车分配阀→作用阀→单元制动器2)单独制动→作用阀→单元制动器双机重联工作原理当双机重联牵引时,本务机车操纵端自动制动阀及单独制动阀手柄均置于运转位,非操纵端均置于取柄位置,将设置在后机器间内的重联阀转换钮置于本机位;补机双端制动阀手柄均置于取出位,其转换钮置于补机位。

5)工作风缸压力 500kPa(红针);6)操纵风缸压力650kPa(黑针);如一切正常,可进行下一步操作;4.2 第一步:试验检查1列车管和工作风缸泄漏检查:1)将自阀手把移置最小减压量位;2)均衡风缸减压50kpa;3)列车管减压50kpa;4)制动缸上升125kpa;5) 保压1分钟;6) 列车管和工作风缸泄漏每分钟不超过20kpa。

15-_空气制动机各阀控制关系及制动机七步闸检查实践()概述

第三步

10、自阀手柄从运转位移至过量减压位,检 查均衡风缸及列车管减压量是否在 240~260kPa之间,制动缸压力是否在350kPa 或420kPa,不应发生紧急制动。 11、自阀手柄从过量减压位移至最小减压位, 均衡风缸压力上升,而列车管压力保持不变, 总风遮断阀作用是否良好。 12、再将自阀手柄从最小减压位移至运转位, 缓解作用是否良好,各压力表压力恢复正常。

一、实践

一、各阀控制关系

JZ-7空气制动机各阀控制关系如下: 1.全列车制动缓解时: 自动制动阀→均衡风缸→中继阀→列车管压力变化→ 车辆制动机 →机车分配阀→作用阀→机车制动缸 2.机车单独制动、缓解时 单独制动阀→作用阀→机车制动缸 3.列车制动后单独缓解机车时 单独制动阀→工作风缸→分配阀主阀→作用阀→机车 制动缸

4、单阀手柄从运转位移至单缓位,检查单 缓作用是否良好,制动缸压力应能否缓到 50kPa以下。 5、检查单阀复原弹簧是否良好,单阀手柄 应能自动回到运转位。 6、自阀手柄移回运转位,检查自阀缓解作 用是否良好,均衡风缸及列车管压力应恢 复定压,制动缸压力下降为零。

第二步

7、间隔10S,待分配阀各风缸与各室充满风后 再制动。 8、自阀从运转位移至最大减压位,均衡风缸、 列车管减压140kPa(170kPa),排风时间5~7S (7~9S),制动缸压力上升350kPa(420kPa) 的时间为6~7S(7~9S)。 9、自阀从最大减压位移至运转位,制动缸压 力由350kPa下降至35kPa或由420kPa下降至 35kPa的时间为5~7S或7~9S。检查均衡风缸、列 车管、工作风缸的压力是否恢复正常。

第六步

20、单阀手柄在制动区 分2~3次阶段移动到全制 动位,检查单阀阶段制动 作用是否稳定,制动缸压 力应达到300kPa。 21、再将单阀手柄从全 制动位分2~3次阶段移回 运转位,检查单阀阶段缓 解是否稳定,制动缸压力 应能缓解到零。

机车JZ-7型空气制动机“七步闸”试验程序及故障应急处理剖析

机车JZ-7型空气制动机“七步闸”试验程序及故障应急处理剖析机车JZ-7型空气制动机“七步闸”试验程序及故障应急处理一、制动机试验准备工作学习目标掌握制动机试验前,机车及机车制动系统应处的状态,按规定程序做好制动机试验的各项准备工作。

相关理论知识1、各仪表显示压力及显示处所均衡风缸:红针指示均衡风缸压力,规定压力为,货运机车500Kpa、客运机车600Kpa。

列车管:黑针知识列车管压力,其规定压力与均衡风缸压力相同(500或600KPa)制动缸:红针指示制动缸压力,压力显示0~300 Kpa。

工作风缸:黑针指示工作风缸压力,压力显示500或600 KPa。

总风缸:红针指示总风缸压力,压力显示750~900 Kpa。

控制风缸:黑针指示控制风缸压力,压力显示550~600 Kpa。

2、自阀、单阀手柄位置非操纵端,自阀置于手柄取出位,单阀置于运转位;操纵端,自阀和单阀手柄均置于运转位;制动机“客货”转换阀置于“货车”位,分配阀的转换盖板置于“直接缓解”位。

3、无动力回送装置无动力回送装置处在关闭位,各通路塞门在运转位,各排水塞门在关闭状态。

4、空气压缩机启动程序(1)柴油机正常启动后,闭合5K,启动电机转入发电机状态,发出110伏直流电,向机车各控制电器及蓄电池供电。

(2)发电正常后,闭合10K,当总风缸风压低于750千帕时,空压机电机得电运转,带动空压机工作,向总风缸供压缩空气,当总风缸风压达到900千帕时,空压机电机断电,停止工作。

空压机的工作是由压力继电器自动控制,在机车运用过程中,控制总风缸内压力空气始终保持在750——900千帕。

安全操作注意事项1、检查走行部制动系统时,应在制动机手柄上挂好“禁动牌”。

2、在装入和取出制动机手柄时,应对好位置,用力均匀,不可用检查锤敲击。

3、制动机操纵手柄不可代替检查锤使用,以防损坏。

4、制动机系统各部件的安装及组装螺栓,不能用检查锤敲击检查。

使用工具及材料机车或教育技能基地“JZ-7型空气制动机训练装置”(台)、禁动牌(块)、计时器或手表(块)、250毫米活扳子(把)、150毫米螺丝刀(把)常见故障的判断处理(1)均衡风缸,制动管显示压力,低于规定压力。

JZ 7型空气制动机七步闸试验

JZ 7型空气制动机七步闸试验jz-7型空气制动机七步闸试验JZ-7气制动Txt13的七步制动试验母爱是困惑时的苦心忠告;母爱是远行时的真诚劝诫;母爱是当你孤独无助时的一种微笑。

JZ-7型空气制动机的故障现象我国绝大多数内燃机车采用JZ-7型空气制动机。

以下列出并分析了设备运行过程中容易发生的故障。

第一步操作一单、自阀手把均置于运转位,检查各风表指示压力应符合规定,各部件应无漏泄。

故障现象(一)单阀调节阀排气不足。

单阀调节阀供气阀关闭不严。

(二)自阀调整阀排气口排风不止。

1、调整阀供、排气阀漏泄;2、调整阀膜板破损。

(三)均衡风缸、制动管压力均追随总风缸压力值。

自阀调整阀膜板侧缩孔堵塞。

(四)中继阀总风断阀通气孔排气。

总风遮断阀阀套上的“o”形圈破损。

(五)中继阀排风口排风不止。

中继阀的供、排气阀关闭不严。

(六)中继阀过充柱塞盖下的排气口不会持续排气。

过充柱塞上的O形密封圈损坏。

(七)均衡风缸压力正常,制动管压力不稳定甚至追随总风压力。

中继阀至鞲鞴的缩口堵小或堵死。

(八)分配阀主阀的排气口未排气。

(1)主阀供气阀和排气阀关闭不严;(2)紧急限压阀柱塞或套筒的第二个“O”形圈吹气。

(九)作用阀排气口排气不止。

作用阀供、排气阀漏泄。

操作第二个自阀至最小减压位置,将平衡风缸和制动管的压力降低50 kPa,将制动缸的压力增加100~125 kPa,检查制动管的泄漏不大于20 kPa/min。

故障现象(一)自阀调整阀排风口不排风或排风缓慢,均衡风缸、制动管均不减压或减压缓慢。

(1)自阀调整阀排气阀弹簧折断或排气阀弹簧压盖松脱;(2)自阀调整部排气阀排风槽小或有污物堵。

(3)自阀调整阀排气阀弹簧压盖上的f1.3毫米孔堵死或有污物堵。

(二)均衡风缸减压正常,制动管压力不下降。

(1)中继阀排风口堵;(2)中继阀顶杆折断或松脱;(3)中继阀制动管塞门关闭或制动管堵。

(三)制动管压力下降缓慢。

(1)中继阀排风口半堵;(2)中继阀制动管半堵;(3)中均管半堵;(4)中继阀膜板破损。

JZ-7型机车制动机七步闸试验(DF4)

JZ-7型机车制动机七步闸试验(DF4)首先非试验端单阀运转位,自阀手柄取出位第一步:1)大闸、小闸均在运转位各表针指示压力是否正确:总风缸压力为750-900KPA,均衡风缸及列车管压力应为500或600KPA,工作风缸压力为500或600KPA,制动缸压力为0.2)大闸摆最小减压位列车应减压为50KPA,制动缸压力为100-120KPA,检查列车管的泄漏量:新造车每分钟不超过10KPA,修理车每分钟不超过20KPA。

3)闸把由最小减压位逐格推向最大减压位检查阶段制动是否稳定,减压量与制动缸压力上升比数是否正确4)小闸推单缓位单独缓解应良好,制动缸压力应能缓解到0。

5)小闸手把复原至运转位单独手把复原应良好。

6)大闸摆过充位列车管压力过充量为30-40KPA,过充风缸应能听到排风声(补:工作风缸也过充)7)大闸摆运转位列车管过充量应能自动消除,且机车不应引起自然制动。

(补:工作风缸保持过充)第二步:1)大闸手把直推最大减压位均衡风缸减压170正10KPA,排风时间为5-7秒;制动缸压力上升至360正负10KPA,上升时间为6-7秒,保压应良好。

2)大闸手把由最大减压位摆回最小减压位列车管压力不变,均衡风缸回补至最小减压量50KPA与列车管形成压差,制动缸压力应不变。

3)大闸摆回运转位制动缸压力由360KPA下降至35KPA的时间为5-7秒。

第三步:大闸由运转位直推过量减压位均衡风缸和列车管的减压量为240-260KPA,制动缸压力仍为360正负10KPA,不应起紧急制动。

第四步:大闸由运转位直推手柄取出位均衡风缸减压量为240-260KPA,列车管压力不变,中继阀自锁。

第五步:1)大闸由运转位打至非常位列车管压力应在3秒内降为0,制动缸压力为420-450KPA,升压时间为5-7秒,撒砂阀应自动撒砂。

(补:均衡风缸减压240-260KPA)2)小闸推至单缓位小闸手柄置单缓位后10-15秒开始缓解,制动缸压力应能缓解到0位。

JZ-7制动机及七部闸、五步闸试验

JZ-7空气制动机外形图:JZ-7 空气制动机特点:1、能客、货兼用。

JZ-7型空气制动机分配阀的主阀采用三压力结构,而副阀采用二压力机构,既能牵引具有阶段环节性能的客车,也能牵引具有一次缓解性能的货车。

2、自动保压。

自动制动阀和单独制动阀都能自动保压,无需单设保压位。

3、设立制动区。

自动制动阀从最小减压位到最大减压位为制动区,随着手柄从左向右移动,列车管的减压量逐渐增大。

直到最大减压位。

单独制动阀手柄在制动区内任一位置,制动缸都能获得一定的压力,随着手柄在制动区从左向右移动,制动缸的压力逐渐增大。

4、制造维修方便。

该制动机完全采用橡胶模板、柱塞阀和O型橡胶密封圈等结构,延长了检修周期,使制造、运用、检修等工作较为方便。

5、制动缓解迅速。

制动机采用模板活塞加双阀口的中继阀,并且具有过充性能,列车管充、排气都比较快。

6、制动阀采用凸轮结构的控制方法,操纵手柄轻快、方便。

JZ-7空气制动机操纵原则:1、运行前必须认真检查制动机各部位是否良好,并充分试闸,确认制动机良好时,方可运行。

2、列车运行途中,尽量减少不必要的制动,以减少轮瓦的磨损,延长使用寿命。

3、制动或减速时,保持较均匀地减速,以避免和减少列车冲击,达到平稳操纵。

4、不必要的情况下,绝不使用紧急制动,以减少轮瓦的急剧磨损。

5、实施紧急制动后,应对制动缸、基础制动装置、车钩等进行认真检查,经试闸确认无损,方可运行。

JZ-7空气制动机操作要求1、本制动机只允许本务司机一个操纵。

2、本制动机只配备单独制动阀手柄、自动制动阀手柄各一个。

3、无论是担当本务机还是重联补机,客货车转换阀均置于“货车位”。

4、自动制动阀可操纵全列车的制动和缓解;而单独制动阀只操纵本车的制动和缓解。

5、本务司机应熟知制动机性能。

并能检修、排除故障,具有实际操纵经验。

JZ-7空气制动机运用中注意事项1、自动制动阀和单独制动阀均为自动保压式,无中立位,所以在制动或追加减压时,不必像其它型制动机那样,在制动位和中立位之间往复移动。

制动机七步闸试验方法

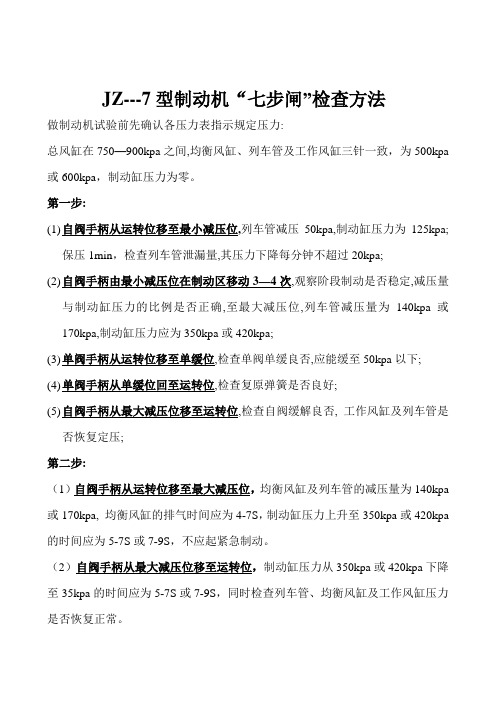

JZ---7型制动机“七步闸”检查方法做制动机试验前先确认各压力表指示规定压力:总风缸在750—900kpa之间,均衡风缸、列车管及工作风缸三针一致,为500kpa 或600kpa,制动缸压力为零。

第一步:(1)自阀手柄从运转位移至最小减压位,列车管减压50kpa,制动缸压力为125kpa;保压1min,检查列车管泄漏量,其压力下降每分钟不超过20kpa;(2)自阀手柄由最小减压位在制动区移动3—4次,观察阶段制动是否稳定,减压量与制动缸压力的比例是否正确,至最大减压位,列车管减压量为140kpa或170kpa,制动缸压力应为350kpa或420kpa;(3)单阀手柄从运转位移至单缓位,检查单阀单缓良否,应能缓至50kpa以下;(4)单阀手柄从单缓位回至运转位,检查复原弹簧是否良好;(5)自阀手柄从最大减压位移至运转位,检查自阀缓解良否, 工作风缸及列车管是否恢复定压;第二步:(1)自阀手柄从运转位移至最大减压位,均衡风缸及列车管的减压量为140kpa 或170kpa, 均衡风缸的排气时间应为4-7S,制动缸压力上升至350kpa或420kpa 的时间应为5-7S或7-9S,不应起紧急制动。

(2)自阀手柄从最大减压位移至运转位,制动缸压力从350kpa或420kpa下降至35kpa的时间应为5-7S或7-9S,同时检查列车管、均衡风缸及工作风缸压力是否恢复正常。

第三步:(1)自阀手柄从运转位移至过量减压位, 均衡风缸及列车管减压240kpa(260kpa),制动缸压力为350kpa(420kpa),不应发生紧急制动;(2)自阀手柄从过量减压位移至最小减压位,均衡风缸压力上升,而列车管压力保持不变,检查总风遮断阀作用良否(客货车转换阀在货车位);(3)自阀手柄从最小减压位移至运转位,检查缓解良否;第四步:(1)自阀手柄从运转位移至取把位, 均衡风缸减压量为240kpa(260kpa),列车管不减压;(2)自阀手柄从取把位移至过充位,检查过充作用良否,列车管比规定压力高30—40kpa,过充风缸排风孔排风;(3)自阀手柄从过充位移至运转位,过充压力两分钟自动消除,机车不应起自然制动;第五步:(1)自阀手柄从运转位移至紧急制动位,列车管压力3s内降至0,制动缸压力在5—7s升至450kpa,均衡风缸减压量为240kpa(260kpa),并自动撒砂;(2)单阀手柄从运转位移至单缓位,间隔10—15s后,制动缸压力开始缓解,并逐渐到0;(3)单阀手柄从单缓位回至运转位,复原良否;(4)自阀手柄从紧急制动位移至运转位,缓解良否;第六步:(1)单阀手柄从运转位不少于3次阶段移至全制动位,检查小闸阶段制动良否;(2)单阀手柄在全制动位,检查制动缸压力应达到300kpa;(3)单阀手柄由全制动位阶段移至缓解位,检查阶段缓解作用良否.第七步:(1)单阀手柄从运转位移至全制动位,,制动缸压力从零上升至280kpa的时间应在3S之内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

JZ-7 型空气制动机故障现象中国内燃机车绝大部分都采用的是JZ-7型空气制动机,下面就该设备在操作过程中容易出现的的故障进行列举分析。

第一步操作一单、自阀手把均置于运转位,检查各风表指示压力应符合规定,各部件应无漏泄。

故障现象(一)单阀调整阀排气口排风不止。

单阀调整阀供气阀关闭不严。

(二)自阀调整阀排气口排风不止。

1、调整阀供、排气阀漏泄;2、调整阀膜板破损。

(三)均衡风缸、制动管压力均追随总风缸压力值。

自阀调整阀膜板侧缩孔堵塞。

(四)中继阀总风断阀通气孔排气。

总风遮断阀阀套上的“O”形圈破损。

(五)中继阀排风口排风不止。

中继阀的供、排气阀关闭不严。

(六)中继阀过充柱塞盖下方通气孔排气不止。

过充柱塞上的“O”形圈破损。

(七)均衡风缸压力正常,制动管压力不稳定甚至追随总风压力。

中继阀至鞲鞴的缩口堵小或堵死。

(八)分配阀主阀排气口排气不止。

(1)主阀供、排气阀关闭不严;(2)紧急限压阀柱塞或套的第二道“O”形圈窜风。

(九)作用阀排气口排气不止。

作用阀供、排气阀漏泄。

操作二自阀移到最小减压位,均衡风缸、制动管减压50千帕,制动缸压力上升100~125千帕,检查制动管漏泄量不大于20千帕/分。

故障现象(一)自阀调整阀排风口不排风或排风缓慢,均衡风缸、制动管均不减压或减压缓慢。

(1)自阀调整阀排气阀弹簧折断或排气阀弹簧压盖松脱;(2)自阀调整部排气阀排风槽小或有污物堵。

(3)自阀调整阀排气阀弹簧压盖上的f1.3毫米孔堵死或有污物堵。

(二)均衡风缸减压正常,制动管压力不下降。

(1)中继阀排风口堵;(2)中继阀顶杆折断或松脱;(3)中继阀制动管塞门关闭或制动管堵。

(三)制动管压力下降缓慢。

(1)中继阀排风口半堵;(2)中继阀制动管半堵;(3)中均管半堵;(4)中继阀膜板破损。

(四)均衡风缸减压正常,但当自阀调整阀停止排风后。

制动管压力仍持续下降,直至为零制动缸压力成比例上升至限压值。

(1)制动管系统漏泄;(2)中继阀排气阀关闭不严;(3)紧急风缸管系漏泄;(4)分配阀副阀部局减通路漏泄。

(五)均衡风缸减压正常,但制动管压力持续下降至280~340千帕才保压,制动缸压力相应上升。

分配阀副阀柱塞上靠膜板侧第一道“O”形圈破损窜风。

(六)均衡风缸、制动管减压正常,但工作风缸压力亦随制动管的减压而缓慢下降,制动管压力上升不到规定值,且随工作风缸压力的下降同时下降。

当工作风缸压力下降至与制动管压力相等,制动缸压力为零后,工作风缸、制动管压力开始同时下降,直至为零。

工作风缸管系漏。

(七)均衡风缸、制动管减压正常,但保压一段时间后,工作风缸压力突然阶段下降,制动缸压力亦随之下降直至为零后,制动管、工作风缸压力同时缓慢下降。

降压风缸管系漏泄。

(八)均衡风缸、制动管减压正常,但制动缸压力表的指针呈现跳跃式上升,工作风缸表指针亦出现轻微抖动,直至制动缸压力上升规定值后恢复稳定状态。

(1)作用风缸堵或容积减少。

(2)分配阀作用风缸管堵小。

(九)均衡风缸、制动管减压正常,但制动缸压力上升缓慢。

(1)分配阀制动管堵小;(2)作用阀3.12.14号管堵小或上升不正常。

(3)作用阀供气阀盖上的平衡孔堵塞。

(十)均衡风缸制动管减压50千帕,制动缸压力上升到常用限压值。

(1)分配阀主阀小膜板破损窜风;(2)分配阀主阀小膜板上方缩口堵死。

(十一)均衡风缸、制动管减压正常,制动缸压力追随总风压力。

作用阀膜板上方缩口堵塞。

(十二)均衡风缸、制动管减压正常,但制动缸压力表显示为零。

(1)操纵端一侧的转向架制动缸塞门关闭;(2)制动缸压力表故障或表管堵;(3)分配阀变向阀卡死在作用风缸侧;(4)作用阀膜板破损或3、12、14号管堵死。

操作三检查阶段制动作用是否稳定,制动管减压量与制动缸压力比例是否正确,全制动位时,均衡风缸、制动管减压170千帕,制动缸压力上升到340~360千帕。

故障现象(一)均衡风缸、制动管减压正常,制动缸压力超过或不足规定值,但能正常保压。

常用限压阀调整不正确或常用限压阀柱塞卡滞。

(二)均衡风缸、制动管减压正常,但制动缸压力始终与制动管的减压量成比例上升。

(1)紧急限压阀止回阀关闭不严(2)常用限压阀、柱塞或柱塞套上的第二道“O”形圈裂损。

操作四单阀手把推至单缓位,制动缸压力应下降为零,工作风缸的压力亦应下降。

松开单阀手把,单阀手把应能自动回到运转位。

故障现象(一)工作风缸、制动缸压力均不下降。

(1)单阀单缓管堵死;(2)单独缓解柱塞中心孔堵塞。

(二)松开单阀手把,单阀手把不恢复运转位,单缓柱塞阀排风口处排风不止,工作风缸压力持续下降。

单缓柱塞阀弹簧折断或单缓柱塞卡死在单缓位。

操作五自阀手把回运转位,均衡风缸、制动管恢复定压,制动缸压力为零,工作风缸压力亦恢复至与制动管相等。

故障现象:均衡风缸压力正常上升,但制动管压力上升缓慢。

(1)中继阀8号管堵小,使遮断阀柱塞尾部压力消除缓慢;(2)中继阀总风管堵小;(3)总风遮断阀卡滞;(4)自阀内的8a通路堵小。

第二步操作一自阀手把由运转位移到最大减压位,均衡风缸、制动管减压170千帕的时间为5~7秒,制动缸压力上升到350千帕或420千帕的时间为5~7秒或7~9秒。

故障现象:制动管压力下降为零,机车起紧急制动作用。

(1)均衡风缸管系容积减小(风缸内积水或风缸管堵);(2)均衡风缸管系漏泄较大;(3)分配阀紧急放风阀复原弹簧折损、未装或顶杆过长;(4)分配阀紧急放风阀第一风堵(1.2毫米)孔堵塞;(5)分配阀紧急放风阀第一风堵与第二风堵倒装。

操作二自阀手把由最大减压位回运转位,均衡风缸、制动管恢复定压,制动缸压力下降为35千帕的时间为5~7秒或7~9秒。

故障现象:制动缸压力下降缓慢。

分配阀副阀部保持阀堵死。

第三步操作一自阀手把由运转位移到过量减压位,均衡风缸、制动管减压量应为240~260千帕,制动管压力上升到350千帕或420千帕,机车不应发生紧急制动。

再将自阀手把移到最小减压位,均衡风缸压力应上升,制动缸、制动管压力保持不变,总风遮断阀作用良好。

故障现象:制动管压力随均衡风缸压力的上升而上升,制动缸压力下降为零。

(1)缓解柱塞阀总风管或柱塞中心孔堵死;(2)客货车转换阀柱塞在客车位;(3)8号管堵死或大漏。

第四步操作一自阀由运转位快速移至取把位,均衡风缸减压240~260千帕,制动管压力不变,中继阀自锁良好。

故障现象:均衡风缸减压正常,但制动管压力下降。

(1)中均管漏泄;(2)重联柱塞阀中间一道“O”形圈破损或自阀阀垫处制动管与均衡风缸管间窜风;(3)重联柱塞阀柱塞阻力大或柱塞弹簧折损。

操作二自阀手把由取把位移到过充位,制动管压力上升到比定压高30~40千帕,过充风缸上的排气孔应排风。

故障现象:制动管无过充压力。

(1)自阀处7号管堵或堵小;(2)中继阀处7号管堵;(3)缓解柱塞总风管堵。

(4)过充柱塞上大“O”形圈破损。

操作三自阀手把由过充位移回运转位,过充压力120秒自动消除,机车不应发生自然制动。

故障现象(一)过充压力消除过快(小于120秒)。

(1)过充风缸排气孔孔径过大或管系有漏泄处所;(2)过充风缸处风管堵小。

(二)过充压力不消除或消除过慢。

(1)过充风缸排气孔堵;(2)过充风缸堵;(3)中继阀处7号管堵小。

第五步操作一自阀手把移到紧急制动位,制动管压力3秒内降为零,制动缸压力5~7秒内上升到450千帕,撒砂装置应能自动撒砂。

故障现象(一)制动管压力下降到零的时间超过3秒。

(1)分配阀紧急放风阀膜板破损;(2)自阀放风阀阀杆弯曲变形,使放风阀开度不足;(3)分配阀紧急放风阀柱塞顶部触头脱落;(4)紧急阀部的充气限制堵堵塞或扩孔。

(二)制动缸压力不符合规定要求或制动缸压力不稳定。

(1)紧急限压阀调整值不正确(过高或过低);(2)紧急限压阀柱塞小直径的“O”形圈破损或阀套上第二道“O”形圈破损。

(三)制动缸压力只能上升到常用限压位。

(1)紧急限压阀柱塞卡滞;(2)紧急限压阀弹簧折损;(3)紧急限压阀下方止回阀卡死在关闭位;(4)紧急限压阀柱塞顶杆脱落。

操作二单阀手把推至单缓位,10~15秒后制动缸压力开始下降,25~28秒后工作风缸及制动缸压力均降为零,松开单阀手把,复原作用良好,制动缸压力不回升。

故障现象(一)单阀推至单缓位后,工作风缸、制动缸压力立即开始同时下降。

工作风缸堵或半堵。

(二)12~15秒后制动缸压力未下降或下降慢(1)单独缓解管10号管堵小;(2)分配阀处工作风缸管堵小。

(三)撒砂管不撒砂。

(1)撒砂管堵或撒砂管塞门关闭;(2)缓解柱塞阀总风管堵。

操作三自阀手把回运转位,均衡风缸、制动管工作风缸恢复定压。

故障现象:自阀下方排风口排风不止,制动管压力充不到定压。

自阀放风阀关不严或被异物卡住。

第六步操作一单阀手把由运转位逐渐移到全制动位,制动缸压力随手把移动逐渐上升,全制动位时制动缸压力上升到300千帕。

故障现象(一)制动缸无压力。

(1)两变向阀柱塞卡死;(2)单阀调整阀膜板破损;(3)单阀调整阀柱塞与凸轮接触处的触头脱落。

(二)制动缸压力上升不稳定或追随总风缸压力。

单阀调整阀膜板处的缩口堵小或堵死。

操作二单阀手把由全制动位逐渐移回到运转位,制动缸压力随手把移动逐渐下降,至运转位时,制动缸压力应能缓解到零。

故障现象:手把在运转位时,制动缸压力不下降或降不到零。

调整阀柱塞弹簧折损或柱塞卡滞。

第七步操作一单阀手把由运转位迅速移到全制动位,制动缸压力应在3秒内上升到300千帕。

故障现象(一)制动缸压力上升缓慢。

(1)单阀11号管半堵;(2)单阀3号管半堵。

(二)调整阀膜板发生剧烈震颤,制动缸压力不稳定。

(1)调整阀膜板处缩口风堵脱落;(2)调整阀柱塞套上的第一道“O”形圈破损。