推荐-CPK培训教材6sigma基础知识培训 精品

六西格玛(6sigma)培训教材(1)

What is 6 Sigma - 6 Sigma 发展 History

改善目标(6Sigma水准)的侧面上通过6 Sigma的技法,发展为做事方式的效率化

啊!那边有不良 不管怎么样都要成为钱

顾客所愿的!

• 6 Sigma 第1代 (1987~1995) 制品的品质, 特别是制造品质向上为 主要目的 推进6Sigma

LSL

USL

改 善

X=T

6σ Level !,

3.4 ppm !

1 -5/21

Paradigm Shift for 6 Sigma

1. Customer Focused

1. 2.

1

by

错规规我

的则则们

话

的

,

信

重如顾念

林 吉 抱

新果客 阅觉永 读得远 规顾是

则客对

是的

1. 为顾客创造价值 2. 认真听取顾客所愿的,用实践回答

6 Si & , , ,

1. 让组织的所有成员正确的理解我们为什么做 6 Sigma.

- 掌握/公布现在正确的品质水平,要使全公司员工具有危机意识。 - 为了这个,必须有充分准备的时间和长远的目光

2. Leadership

- 需要具有Top对6 Sigma的意志和推进6 Sigma的强有力的支援 -不是在短期成果上要紧急的“强有力的支援”,而是在长远目光和持续性方面需要“强有力的支援”.

1) 对6 Sigma具有巨大的向往和热情的人 2) 为了得到6 Sigma的成果,对组织付出热情和活力,具有凝聚力的人 3) 理解6 Sigma是在市场上取得成功所必须的,知道顾客和GE的利益是紧紧连接在一起的人 4) 理解6 Sigma是技术性的, 统计性的, 为此而具有财务的背景和知识的人 5) 不仅是技术的,统计的 Solution,而且还具有能够创造利益的有真正实力的人

六西格玛基础知识培训资料

●

●

一、六西格玛基础介绍

1.2 六西格玛定义 一般来讲,包含以下三层含义: 1)是一种质量尺度和追求的目标

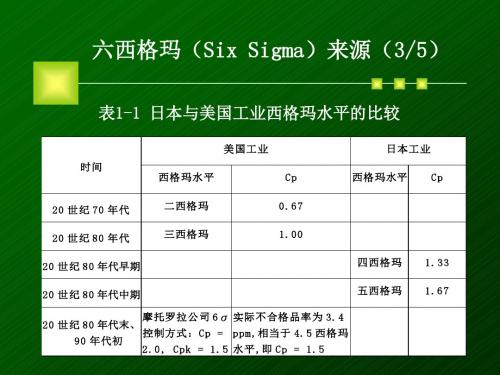

SIGMA水平 6σ 5σ 4σ 3σ 2σ 1σ PPM 3.4 233 6210 66807 308527 691500 合格率% 99.99966% 99.997% 99.38% 93.32% 69.15% 30.85%

1

黄带项目

一个月

2

绿带项目

2-3个月

3

黑带项目

3-6个月

15 /37

一、六西格玛基础介绍

项目组织介绍:

项目Leader

成员A

成员B

成员C

成员D

成员E

成员F

成员G

注: 黄带项目:项目Leader必须接受过黄带培训; 绿带项目:项目Leader必须接受过绿带培训; 黑带项目:项目Leader必须接受过黑代培训。

示例

服务业: 交易进行的时间,电话的平均时间 制造业: 周期, 金属纯度, 标准产品率, 质量, 长度, 速度 全部: 预算与实际额 (美元); 平均客户满意分数; 购入额

离散数据: 百分数 或比例

统计出现次数 及不出现的次数

服务业:

近期申请表,错误发货单的比例

制造业:

全部: 服务业: 制造业: 服务业: 制造业: 全部: 全部:

起草项目章程,使之包括项目描述, 基线方法,商业结果,小组成员和 , 时间计划,正确地使用标杆对比 来建立一些原始的目标 解释完成这个项目 的重要性

流程图

S U P P L I E R S C U S T O M E R S

收集/展示数据 来验证客户需求

客户之声

Inputs

CPK培训教材6sigma基础知识培训精编版

Ca等级评定及处理原则

Ca好﹐Cp差

Cp好﹐Ca差

Cpk好﹔

製程能力靶心圖

如何通过CPK看制程能力

了解了CPK的涵义和计算公式,那么我们在生产过程中,多大的CPK是好的,怎样的CPK是需改善,一般来说,下面的表格可作为参考:

CP/CA/CPK应用举例2

1.AQL 依抽樣計劃檢驗規格公差內即判定OK.2.Cpk 依 Lot or 交貨批量執行 30PCS 量測,Cpk值需達1.33以上.3.製程能力需達 4 以上.4.良品率 99.993 以上.5.63 ppm 以下.

Cpk & AQL 之比較

Cpk---Process capability index attempts to answer the question “does my process in the long run meet specification?”

Cpk等于对上公差的Cp和对下公差的Cp中二者较小的

CPK的计算公式

样本的标准差σ按下面的公式计算而得:σ=

计算CPK时,我们一般选用30-50的样本数。此时称为短期制程能力指数。

样本的平均值 µ 的计算方法如下:µ = (X1 + ‥ + Xn) / n

以上计算 σ 方法是较常用的,也是比较简单的,适用于我们手算。也可以用Excel和Minitab计算, Excel一般引用函数STDEV

UCL-LSL

6 σ

Cp=

=

T

6 σ

CPL=

µ-LSL

3 σ

为单侧下限过程能力指数

CPK培训,6西格玛

CPK培训,6西格玛1. 背景介绍CPK(Capability Process Kitchen)是一种用于评估过程稳定性和能力的统计分析方法,它是6西格玛方法论的重要工具之一。

CPK培训旨在帮助组织了解和应用CPK方法,以优化过程并最大限度地减少过程的变异性。

2. 6西格玛概述6西格玛是一种以数据为基础的管理方法,旨在通过降低过程的变异性来提高质量和效率。

它得名于希腊字母σ(西格玛),代表标准差。

6西格玛方法论强调通过减少缺陷和改进过程来实现持续质量改进。

它采用DMAIC(Define, Measure, Analyze, Improve, Control)的步骤,从定义问题开始,通过数据分析找出根本原因,并通过改进措施来解决问题,最终在控制过程中保持改进的效果。

3. CPK的概念和计算方法CPK是一种用于衡量过程能力的指标,可以帮助组织了解过程的稳定性和一致性。

CPK值越高,说明过程的变异性越小,过程能力越高。

CPK值的计算基于统计分析和过程的规格限制,可以通过以下公式计算:CPK = min((USL - μ) / (3σ), (μ - LSL) / (3σ))其中,USL是上规格限,LSL是下规格限,μ是过程的平均值,σ是过程的标准差。

4. CPK培训内容4.1 CPK的作用和意义在CPK培训中,我们将重点介绍CPK的作用和意义。

CPK可以帮助组织评估过程的能力,并确定是否达到质量标准。

通过了解CPK的概念和计算方法,组织可以更好地了解过程的稳定性和一致性,以及如何改善过程并减少变异性。

4.2 CPK的计算示例在CPK培训中,我们将通过实际案例演示CPK的计算方法,以帮助学员理解和应用这一方法。

我们将使用真实数据和统计工具进行计算,并解释计算结果的含义。

学员将有机会亲自实践,以加深对CPK 的理解和运用。

4.3 CPK与6西格玛的关系CPK是6西格玛方法论的一部分,是实施6西格玛项目的重要工具之一。

六西格玛基本知识培训

6s

R&D 6σ

顾客 Needs 调查

QFD 设计 S-1 FMEA

工序 FMEA

QFD 预备 类似 S-2 CTQ 工序

选定 Data 收集

CTQ的 Z值 收集

Z值

CTQ

最适化, 评价

设计 会议

改善

E/S E/S 开发图面 制作 品评会 确定

部品 入库

P/L P/L 补品 P.P P.P 制作 品评会 入库 制作 品评会

3/44

6s

Ⅰ. 什么是6σ?

1. 什么是统计?

6s

◆ 母体和标本

母体

(N=1,000)

标本

(Sample,n)

Sample 10个的测定

(规格 : 100±4)

• 全数检查从时间上、 规格 经济上是不可能的! 下限

Ⅹ

Ⅹ

Ⅹ ⅩⅩ Ⅹ ⅩⅩⅩⅩ

规格 上限

• 使用Sample的统计變數 (平均值和散布)来

4/44

Ⅰ. 什么是6σ?

6s 2. 6σ的问题解决方向

平均值偏离 Target

T

USL

USL

μ

改善偏移 (平均值移动到 T)

平均值与Target重合

T

USL

USL

μ 散布大,因此脱离规格

T

USL

USL

μ

改善散布 (散布缩小)

5/44

6σ 目标是

工序 中心化

散布 缩小

Ⅰ. 什么是6σ?

6s 3. 6σ的定义

16/44

Ⅰ. 什么是6σ?

8. 6σ的哲学

6s

◆ 对某种现象不能用定数表现 ◆ 这意味着没有正确了解有关它的问题 ◆ ‘不知道’以‘不能管理’表现出来 ◆ 这意味着不能再改善现在的状况

CPK及6西格玛培训

CPK及6西格玛培训简介在现代质量管理中,CPK(Capability Process Index)和6西格玛是两个关键的概念。

它们都是帮助企业评估和改进其生产过程的工具。

本文将介绍CPK和6西格玛的基本原理、应用场景以及培训计划。

1. CPK概述CPK是一种统计方法,用于衡量过程的稳定性和能力。

它基于数据采样和分析,计算出一个CPK指数,用于评估过程的良好运行程度。

CPK指数越高,代表过程的稳定性和能力越好。

2. CPK的应用场景CPK被广泛应用于生产制造和质量管理领域。

以下是一些常见的应用场景:•产品质量控制:通过测量和分析实际生产过程的数据,计算CPK指数,评估产品的一致性和合格率。

•过程改进:通过比较CPK指数,找出过程中的瓶颈和问题,制定改进措施,提高产品质量和生产效率。

•供应商管理:通过评估供应商的CPK指数,选择和管理高质量的供应商,确保原材料和零部件的稳定性和可靠性。

•设备维护:通过监控设备的CPK指数,及时发现设备故障和偏差,进行维护和修复,确保生产过程的连续性和稳定性。

3. 6西格玛概述6西格玛是一种统计方法,旨在通过减少过程变异性来提高质量和效率。

它基于DMC(Define、Measure、Analyze、Improve、Control)的方法论,通过数据分析和改进措施的实施,将过程的输出稳定在允许范围内。

4. 6西格玛的应用场景6西格玛被广泛应用于制造业、服务业和交付领域。

以下是一些常见的应用场景:•减少缺陷率:通过分析数据和识别问题根本原因,制定改进计划,并实施控制措施,从而减少产品和服务的缺陷率。

•提高效率:通过优化流程和消除浪费,提高生产效率和交付速度,降低成本。

•改进客户满意度:通过了解客户的需求和期望,并改进产品和服务的质量,提高客户满意度和忠诚度。

•降低变异性:通过统计工具和数据分析,减少过程的变异性,使产品和服务更加稳定和一致。

培训计划为了帮助企业了解和应用CPK和6西格玛,我们提供以下培训计划:1. 培训目标本培训旨在:•介绍CPK和6西格玛的基本概念和原理。

【精选】CPK培训教材(6sigma基础知识培训)

=((X-u)/0.5T)*100%

Cpk:製程能力指數:即同時考慮偏移及一致程度. Cpk=製程精密度 (1-/製程準確度/) =Cp(1-/Ca/)

Ca等级评定及处理原则

等級 A B C D Ca值 |Ca|<12.5% 處理原則

作業員遵守作業標準操作並達到規格之要求,需繼續保持.

12.5%<|Ca|<25% 有必要盡可能將其改進為A 級 25%<|Ca|<50% 50%<|Ca|

能力研究的作用: --通过过程能力指数的研究来评估质量现状 --从过程能力数值可反映出过程不合格PPM --通过研究过程能力来发现质量的改进途径

CP/CA/CPK公式介绍-适用台企

Cp:製程精密度:表示製程特性的一致程度,值越大越集中.

Cp=規格公差/6個標準差 =T/6(雙邊規格) Cp=(SU-X)/3 (單邊規格) Cp=(X-SL)/3 (單邊規格) Ca:製程準確度:表示製程特性中心位置的偏移程度. Ca=(平均數-規格中心值)/規格公差 的一半*100%

制程能力的评价与处置

1.67≥Cp>1.33 对精密加工而言,工序能力适宜;对一般加工来说工序能力仍比较充裕有一定贮备 。

●

措施:

(1)

(2)非关键工序可放宽检验;

(3)工序控制的抽样间隔可适当放宽。 1.33≥ Cp>1 对一般加工而言,工序能力适宜。

●措施:

(1)对工序进行严格控制,使生产过程处 于良好 的稳定、正常状态,并保证不降低工 序的质量水平, (2)一旦发现工序有异常状态出现,立即采 取相应措施,调整工艺过程,使之回到稳定、 正常状态。 (3)检查不能放宽。

DPU,PPM,CP, CPK,PP,PPK

6sigma(六西格玛)培训资料

每年有6770封 信邮寄错误

3.4

99.99966%

六西格玛方法论导入培训 6西格玛的主题 (一)

6 是一种“管理哲学” 在推动6西格玛时,企业要真正能够获 得巨大成效,必须把6西格玛当成一种管 理哲学。这个哲学里,有六个重要主旨, 每项主旨背后都有很多工具和方法来支 持.

六西格玛方法论导入培训

际竞争力的巨大需求

“看不见的手”决定了企业的命运与成败在于创新、品质、品牌、价格 大多数中国企业5年以后将会失去竞争优势(张维迎) 有远见的中国企业家已经开始认识和接纳六西格玛 研究如何在中国有效的应用六西格玛,并把其本土化,成为重要课题

六西格玛方法论导入培训

部分得益于六西格玛的公司

DUPONT

在6西格玛企业中,员工不断追求一个能 够提供较好服务,又降低成本的方法。 企业持续追求更完美,但也能接受或正 确对待偶发的挫败,从错误中学习。

六西格玛方法论导入培训

小结:六西格玛管理法

六西格玛管理法是以质量为主线、以顾客需求为中心、利用对事实和

数据的分析、改进提升一个组织的业务流程能力,从而增强企业竞争

六西格玛方法论导入培训

Six Sigma的焦点

现象

结果

Y 非独立 输出 影响 症状

Y=

f(x)

原因

X1…Xn 独立 输入—过程 问题 根源

原因

通过检验Y,控制X,达到改进Y的目的

六西格玛方法论导入培训

流程 流程

六西格玛方法论导入培训

流程改进:寻找解决方案

“流程改进”是指一个集中解决方案的策略, 以消除导致我们业绩产生问题的根本原因,是在不改变 工作流程的基本结构的同时试图解决问题。

合格率%

6.0 5.0 4.0

六西格玛普及管理培训教材(ppt 53页)

much about it.如果我们不能表达我们所知道以数字的形式的内容,我们真正的 对它了解的不多. If we don’t know much about it, we can’t control it. 如果我们了解的不多,我们就不能控制它. If we can’t control it, we are at the mercy of chance. 如果我们不能控制它,我们就只能靠碰运气.

6σ普及培训教材

6σ普及培训教材内容

一、6sigma由来及演变 二、 为什么要做6sigma 三、 6sigma定义 四、6sigma组织构架

6sigma 由来及演变

6σ管理模式产生背景和现实意义

全球第一CEO

John F. Welch, Jr

在2001股东年会上说:“六个西格玛”是我们的第二大举措。最初这个 举措是注重在公司内部减少浪费,提高我们的产品和生产过程的质量, 这为GE节约了几十亿美元。我相信当董事会在20年后挑选下一位首席 执行官时,被挑选中的人一定会是血液里流淌“六个西格玛”精神的人。 “六个西格玛”已成为我们公司领导集团的语言,成为GE品牌的一个 重要组成部份。

质量的概念延伸

•产品质量 •服务质量 •工作质量 •生活质量

17

制造

财务

服务

6 is Way of Quality !

六个西格玛是质量之路!

市场

人事

一 矢中的

6SIGMA培训课件

6σ管理适用场合

一个组织可以从整体上全面推行6σ管理, 也可以选择组织内的某几个部门或业务 的某些环节先行试点。 但无论何种情况,一个6σ项目要取得成 功必须有必要的资源投入,如时间、资 金和精力,否则难脱失败的命运。

(五)6σ管理给企业带来的益处

“σ”在统计学上用来表示数据的分散程 度。 对连续可计量的质量特性,用“σ”度量 质量特性总体上对目标值的偏离程度。 “σ”前的系数在统计学中表示概率度, 即σ水平。σ水平是将系统中质量特性的 平均值、标准差与系统的目标值、允许 波动范围联系起来并进行比较。

6σ管理的含义

其中,系统的目标值为顾客要求的理想 值,允许波动范围是指顾客允许的质量 特性的波动范围,其界限由上、下规格 限表示。 直观地说,水平就是当过程输出质量特 性服从正态分布且分布中心与目标值重 合时,规格界限内所包含的2σ(±σ)的个 数。

6σ管理的含义

如下页图所示,σ越小,即过程质量特性 的分布越集中于目标值,则σ水平越高, 此时过程输出质量特性落到上、下规格 限以外的概率就越小,这就意味着出现 缺陷(本节所提到的缺陷是工程用语,指 未满足顾客要求或规定要求,不是指与 产品责任有关的法律用语)的可能性越小 (σ水平的详细阐述见本章中6σ常用度量 指标)。

6σ质量

在6σ管理中,不断寻求提高过程能力的 机会,通过过程改进和再造使其不断优 化,逐步提高过程输出结果与顾客要求 和期望的接近程度,在提升顾客满意度 的同时大量地减少由于补救缺陷引起的 浪费,使组织与顾客得到双赢。

不同σ水平下的缺陷率

σ水平 1 2 3 4 5 6 缺陷率(×10-4×100%) 无偏移 1.5σ偏移 317400 697700 45400 308733 2700 66803 63 6210 0.57 233 0.002 3.4

6SIGMA培训全套资料

聚焦问题点阶段

部分分析法

❖以优先级找出问题的核心事项 ❖典型的是:80%的问题由20%产生

❖ 决定活动课题和相关非常勤人员

用逻辑树等方法展开问题后,找出最终区域,选 定经验丰富的工程师来执行课题活动。

31

聚焦问题点阶段

❖ 找出活动课题的具体事项

Brainstorming:在短时间内得出很多主意的办 法

❖ Z4σ 5σ 6σ

6σ能力 •工序的变动(散布)越小工序能力越高。 •其结果标准偏差更小,发生不良的可能性就低。 •通过问题的现象分析把握工序能力(Z):要提高到6σ水平,统 计上采取什么样的活动?

21

需要什么样的管理?需要什么样的技术

短期的工序能力

❖判断为短期内工序没有外部影响

13

统计基本概念的理解

可以说明拥有高Sigma值的工序,具备不良率低 的工序能力

Sigma值越大质量费用越少,周期越短。

14

统计基本概念的理解

❖ 平均值和拐点之间距离用标准偏差(σ)表示。如果目标值(T)和规格 上下限(USL or LSL)距离是标准偏差的3倍的话,说明具备了3Sigma的 工序能力。

拐点

1σ

μ(平均) T

3σ

USL

15

统计基本概念的理解

❖ 某班学生的国语平均分数是60分,按偏差是5的正态分布的 话,随意抽取一个学生时,70分以上分数的可能性是多少?

68.3%

95.4% 99.7%

测定值(分数) 45 50 55 60 65 70 75

Z-值σ:

-3 -2 -1 0 1 2 3

Brainstorming种类

❖Free Wheeling:全Team员以对话形式即兴发掘Idea ❖RoundRobin:对事件,Team员轮流发掘Idea ❖CardMethod:不经讨论,Team员把Idea写在卡片上,

6Sigma培训资料

培訓對象

6Sigma項目中級培訓

培訓層次 培訓內容

1.了解抽檢原理及假設檢驗方法. 2.如何應用統計工具進行假設檢驗. 6Sigma項目 3.如何應用和實施突破策略. 中級培訓 4.如何決定占主導地位的因子. (包含初級培 5. 如何建立真實的性能公差 . 訓內容) 6.了解實驗設計的基本原理. 7.如何進行多因子實驗.

6Sigma是一種管理方法

階段 定義 工具/方法

5/14

講解

控制過 1.控制圖. 程或體系.通 2.統計進程控制.(SPC) 控制 過修訂激勵 3.防故障程序(Poka (Control) 機制、方針、 Yoke) 目標等使改 進后的體系 4.過程能力指數 或過程制度 (Cp.Cpk) 5.標準操作程序(SOP) 化. 6.過程文件(程序)控制.

二.6Sigma顧客滿意度分析

6Sigma質量要求使顧客最大限度的滿意.如下圖的示:

顧客最大限度的滿意 6Sigma質量

10/14

最少的資源成本

由上可見,顧客最大限度的滿意和最少的資源成本看來是 一對矛盾的統一体.但是在任何時候,顧客的最大限度滿意對組 織來說是极其重要的,它在很大程度上決定各組織的市場份額 各贏水帄,因此也決定著組織的生存和發展.組織要最大限度地 滿足顧客,可能需要很大的投入,這就影響著最少的資源成本,有 時資源成本會提高,企業效益下降.因此只有找到顧管滿與意度 與資源成本的臨界點Q,才有效益可言,滿意度越高,資源成本越 高.如下頁圖所示:

6Sigma是一種管理方法

1/14

6Sigma是一種管理方法

階段 定義 工具/方法

2/14

講解

測量

(Measure)

測量現有過程 或體系,制定合 理的、可靠的 衡量標準,以監 督過程的進度, 首先確定目前 的狀況或水準.

6 Sigma — 培训教材

6西格玛管理的实施方法-七步骤法(2/2)

第四步骤:计划及制定解决方法(Plan and implement a solution): 再利用有经验的员工和技术人才,通过各种检验方法, 当方法设计完成后,便立即实行。 第五步骤:检查效果(Evaluate effects): 通过数据收集、分析、检查其解决方法是否有效和达到 什么效果。 第六步骤:把有效方法制度法(Standardize any effective solutions): 当方法证明有效后,便制定为工作守则,各员工必须遵 守。 第七步骤:检讨成效并发展新目标(Reflect on process and develop future plans)。 当以上问题解决后,总结其成效,并制定解决其他问题的方案。

控制计划 操作图表 作业指导书 工业控制 EPC 自动控制 SPC 控制图

6西格玛管理的实施方法-七步骤法(1/2)

目前,企业界对6西格玛管理的实施方法还没有一个统一的标准。 大致上可以摩托罗拉公司提出并取得成功的“七步骤法”(Seven Step Method)作为参考。 ■ “七步骤法”内容如下: 第一步骤:找问题(Select a problem and describe it clearly): 把要改善的问题找出来,当目标锁定后便召集有关员工, 成为改善的主力,并选出首领,作为改善责任人,接着 便制定时间进度表。 第二步骤:研究现行生产方法(Study the Present System): 收集现行生产的数据,并作整理。 第三步骤:找出各种原因 (Identify Possible causes) : 集合有经验的员工,利用脑力风暴法(Brain storming)、控制图(Control chart) 和鱼骨图 (Cause and effect diagram),找出每一个可能发生问 题的原因。

6sigma培训资料大全

Z=6 LSL

USL

1σ 2σ 3σ 4σ 5σ 6σ

6σ能力

•工序的變動〔散布〕越小工序才干越高。 •其結果標準偏向更小,發生不良的能够性就低。 •通過問題的現象剖析(pōuxī)掌握工序才干〔Z〕:要提高到6 σ水平,統計上 采取什麼樣的活動?

第二十一页,共33页。

需求(xūqiú )什麼樣的管理?需求(xūqiú )什麼樣 的技術

(qīngxSià

ng)平方和

(xi x)2

xi

2

( xi

n

)

2

無偏方差(UnVbiasSed Variance):S除以自在度

〔n-1〕

n 1

V S n 1

無偏方差的開方or標準倾向(qīngxiàng)

第十页,共33页。

統計基本概念的了解(liǎojiě)

參數和統計量 參數(Parameter):描画變量集合(jíhé)的特

第十八页,共33页。

Z值的計算

規格上限

Z

x

45 50 55 60 65 70 75

Pr( x

70)

x

70

5

60

(Z

2)

2.28%或22,800PPM

第十九页,共33页。

工序(gōngxù )才干測定方法 Z-值

Z=3

LSL

USL

1σ 2σ 3σ

3σ能力

第二十页,共33页。

工序才干(cái gàn)測定方法 Z-值

每周發生1350次外科手術事故 每小時遺失54,000件郵件

6sigma水平的公司

25年中只生1次藥品調劑錯誤 100年中護士醫生的錯誤造成新 生兒死亡3名 16年中只有1秒鍾喝污染的水 100年中6秒不能提供電話服務 美國所有航空公司10年發生1次 著陸錯誤 20年發生一次外科手術事故 每年遺失35件郵件

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Cp≤0.67 工序能力严重不足,产品质量水平很低,不合格品率高。

●措施:

(1)必须立即分析原因,采取措施 ,提高工序能力; (2)为了保证产品的出厂质量,应通过全数检查; (3)若更改设计、放宽规格要求 不致影响产品质量或从经济性考虑更为合理时, 也可以用更改设计的方法予以解决,但要慎重处理。

級別 CPK取值范圍

說明

判斷

1

1.67 CPK

過程能力充足,完全能滿足要求

制程能力富余

2 1.33 CPK 1.67

制程能力符合要求

合格

3

1 CPK 1.33

依情况而定,但有不穩定的傾向

4

CPK 1

制程能力不足,需改善后生產

警告 不合格

通俗的说,CPK越大,过程中产生不良品的概率就越小,即 DPPM可能性就越小。CPK越小,DPPM可能性就越大。

公差概述

1.平衡公差:18.0 +-0.5. 2.不平衡公差:18.0 +0.5–0.2 or 18.0 +0.3 –0.5 3.單向公差:18.0 +0.2+0.8 or 18.0 -0.3-0.9 4.單邊公差:30以上,15以下 5.T:規格公差=規格上限-規格下限

为什么要研究CPK?

我们在制程中收集数据进行分析时,经常会问到 “这个制程有足够的能力来生产 合格品?”,“它有一个怎样的质量保证能力?”

制程能力的评价与处置

Cp>1.67

工序能力过分充裕,有很大的贮备。这意味 着粗活细作或用一般工艺方法可以 加工的产品,采用了特别精密的工艺、设备或高级操作工人进行加工。这势必 影响了生产效率,提高了产品成本。 ●措施:

(1)合理,经济地降低工序能力。如改用低精度的设备、工艺、技术和原材料; 放宽检验或放宽管理

=Cp(1-/Ca/)

Ca等级评定及处理原则

等級

Ca值

處理原則

A

|Ca|<12.5% 作業員遵守作業標準操作並達到規格之要求,需繼續保持.

B

12.5%<|Ca|<25% 有必要盡可能將其改進為A級

C

25%<|Ca|<50% 作業員可能看錯規格不按作業標準操作或檢討規格及作業標準.

D

50%<|Ca|

應采取緊急措施,全面檢討所有可能影響之因素,必要時得停止生產.

製程能力靶心圖

...

.

. .

. ..

Ca好﹐Cp差

....

Cp好﹐Ca差

.........

Cpk好﹔

如何通过CPK看制程能力

了解了CPK的涵义和计算公式,那么我们在生产过程中,多大的CPK是 好的,怎样的CPK是需改善,一般来说,下面的表格可作为参考:

名詞介紹:

批(Lot):在相同條件下生產之一群東西的集合. 樣本(Sample):要研究某種特性的部分個體之集合. 不良率P=d/n=不良數/檢驗數 良品率=1-不良率. 影響度=(不良各數/不良總數)*100%. PPM(Parts Per Million):每百萬個單位的不合格數. SU:產品之規格上限. SL:產品之規格下限. u:規格中心值. X:平均數=X/n,所有數據集合之重心. :標準差= (X-X)²/n 所有數據點與平均數之平均距離.

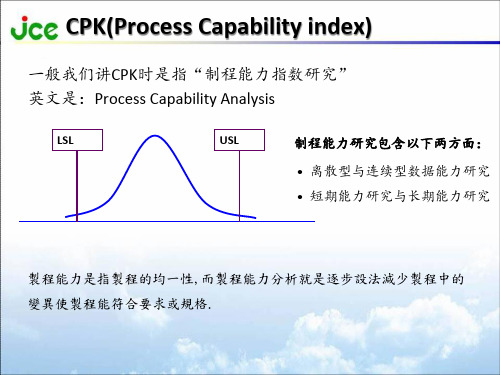

製程能力是指製程的均一性,而製程能力分析就是逐步設法減少製程中的 變異使製程能符合要求或規格.

CPK(Process Capability index)

数据类型

离散型数据

数据收集

在Excel 或 Minitab 中分析

能力表示方式

DPU,PPM, % 不良

连续型数据

数据收集

在Minitab 中 分析

CPK培训教材

龍元 2014/01/15

CPK(Process Capability index)

一般我们讲CPK时是指“制程能力指数研究” 英文是:Process Capability Analysis

LSL

USL

制程能力研究包含以下• 短期能力研究与长期能力研究

能力表示方式

DPU,PPM,CP, CPK,PP,PPK

CPK(Process Capability index)

数据分类

合格

(X<=3)

客户要求 缺陷

(X>3)

客户要求

123 4 5

错误个数

离散型

合格

(X<=80)

缺陷

(X>80)

50 60 65 80 90

装配时间(分钟)

连续型

計量值(Variables):連續性,即兩數值間有無限可能數字. 計數值(Attributes):間斷性,即兩數值間只容許有限可能數字.

(2)在保证产品质量和提高经济效益的前提下更改设计,加严规格要求; (3)合并或减少工序也是常用的方法之一。

制程能力的评价与处置

1.67≥Cp>1.33

对精密加工而言,工序能力适宜;对一般加工来说工序能力仍比较充裕有一定贮备 。 ●措施:

(1) (2)非关键工序可放宽检验; (3)工序控制的抽样间隔可适当放宽。

1.33≥ Cp>1

对一般加工而言,工序能力适宜。 ●措施: (1)对工序进行严格控制,使生产过程处 于良好 的稳定、正常状态,并保证不降低工

序的质量水平, (2)一旦发现工序有异常状态出现,立即采 取相应措施,调整工艺过程,使之回到稳定、

正常状态。 (3)检查不能放宽。

制程能力的评价与处置

1≥Cp>0.67

Cp:製程精密度:表示製程特性的一致程度,值越大越集中. Cp=規格公差/6個標準差

=T/6(雙邊規格) Cp=(SU-X)/3 (單邊規格) Cp=(X-SL)/3 (單邊規格) Ca:製程準確度:表示製程特性中心位置的偏移程度. Ca=(平均數-規格中心值)/規格公差 的一半*100%

=((X-u)/0.5T)*100% Cpk:製程能力指數:即同時考慮偏移及一致程度. Cpk=製程精密度 (1-/製程準確度/)

过程能力指数是度量一个过程加工质量方面的能力或度量一个过程满足客户 要求的程度。 ---它焦点在于质量上,而不是数量上---

能力研究的作用: --通过过程能力指数的研究来评估质量现状 --从过程能力数值可反映出过程不合格PPM --通过研究过程能力来发现质量的改进途径

CP/CA/CPK公式介绍-适用台企