FANUCOi 刚性攻牙参数

FANUC系统刚性攻丝功能详解

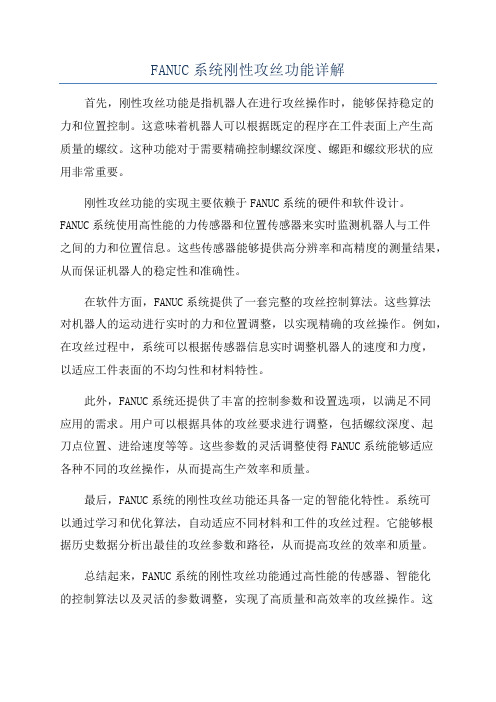

FANUC系统刚性攻丝功能详解首先,刚性攻丝功能是指机器人在进行攻丝操作时,能够保持稳定的力和位置控制。

这意味着机器人可以根据既定的程序在工件表面上产生高质量的螺纹。

这种功能对于需要精确控制螺纹深度、螺距和螺纹形状的应用非常重要。

刚性攻丝功能的实现主要依赖于FANUC系统的硬件和软件设计。

FANUC系统使用高性能的力传感器和位置传感器来实时监测机器人与工件之间的力和位置信息。

这些传感器能够提供高分辨率和高精度的测量结果,从而保证机器人的稳定性和准确性。

在软件方面,FANUC系统提供了一套完整的攻丝控制算法。

这些算法对机器人的运动进行实时的力和位置调整,以实现精确的攻丝操作。

例如,在攻丝过程中,系统可以根据传感器信息实时调整机器人的速度和力度,以适应工件表面的不均匀性和材料特性。

此外,FANUC系统还提供了丰富的控制参数和设置选项,以满足不同应用的需求。

用户可以根据具体的攻丝要求进行调整,包括螺纹深度、起刀点位置、进给速度等等。

这些参数的灵活调整使得FANUC系统能够适应各种不同的攻丝操作,从而提高生产效率和质量。

最后,FANUC系统的刚性攻丝功能还具备一定的智能化特性。

系统可以通过学习和优化算法,自动适应不同材料和工件的攻丝过程。

它能够根据历史数据分析出最佳的攻丝参数和路径,从而提高攻丝的效率和质量。

总结起来,FANUC系统的刚性攻丝功能通过高性能的传感器、智能化的控制算法以及灵活的参数调整,实现了高质量和高效率的攻丝操作。

这种功能对于提高机器人的应用范围和工作效果具有重要意义,为用户创造了更多的机会和价值。

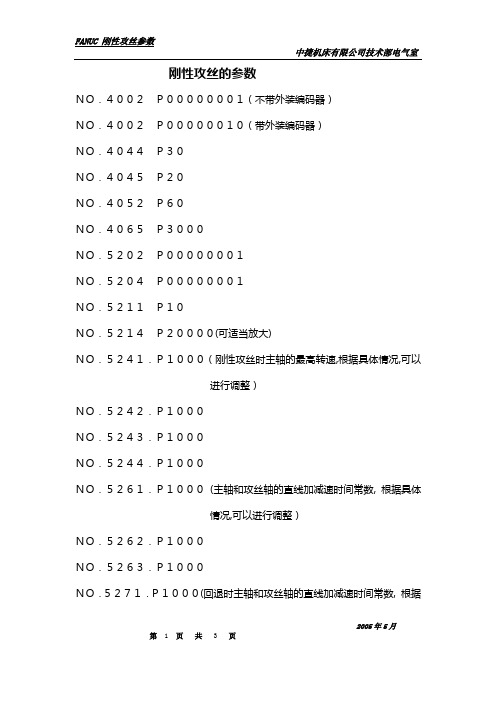

FANUC OI 刚性攻丝参数

刚性攻丝的参数NO.4002P00000001(不带外装编码器)NO.4002P00000010(带外装编码器)NO.4044P30NO.4045P20NO.4052P60NO.4065P3000NO.5202P00000001NO.5204P00000001NO.5211P10NO.5214P20000(可适当放大)NO.5241.P1000(刚性攻丝时主轴的最高转速,根据具体情况,可以进行调整)NO.5242.P1000NO.5243.P1000NO.5244.P1000NO.5261.P1000(主轴和攻丝轴的直线加减速时间常数, 根据具体情况,可以进行调整)NO.5262.P1000NO.5263.P1000NO.5271.P1000(回退时主轴和攻丝轴的直线加减速时间常数, 根2005年5月据具体情况,可以进行调整)NO.5272.P1000NO.5273.P1000NO.5280.P3000(刚性攻丝时主轴和攻丝轴的位置控制回路增益, 根据具体情况, 可以进行调整)NO.5281.P0NO.5282.P0NO.5283.P0NO.5291.P2000(刚性攻丝时主轴回路增益系数, 根据具体情况, 可以进行调整)NO.5300.P50NO.5301.P50NO.5310.P10000(可适当放大)NO.5311.P10000(可适当放大)NO.5312.P300NO.5313.P300NO.5314.P5000(可适当放大)NO.5321.P10试验程序:夞2005年5月。

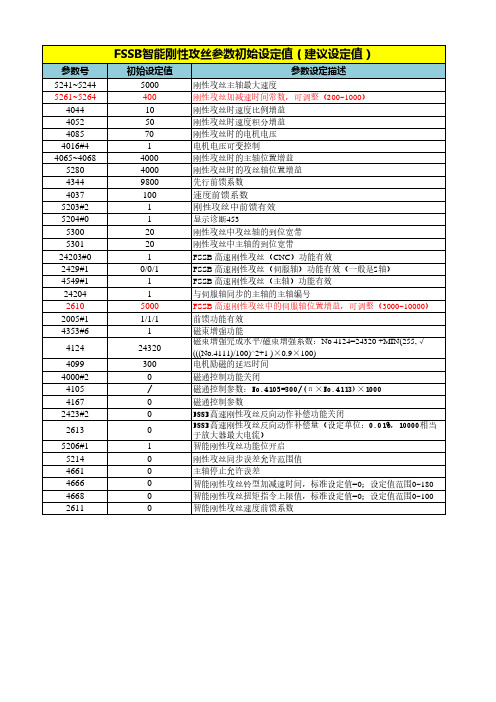

FANUC 0i-MF伺服调整相关参数推荐设置 (1)

伺服调整相关参数初始设定值(建议设定值)

初始设定值

参数设定描述

伺服刚性相关参数初始设定值

5000 100000011

伺服位置增益 HRV2控制有效

1

速度环PI控制有效

1

速度反馈的取入 1ms 有效

1

HRV3电流控制有效

1

HRV+控制有效

1

停止时比例增益可变功能有效

1

速度环路比例项高速处理功能有效

0

负载惯量比(速度环增益)

0

TCMD滤波器

150

切削时速度环路增益倍率

2(1um检测单位) 停止时比例增益可变功能:停止判断水平 20(0.1um检测单位) (设定值取决于检测单位)

5000

伺服位置增益(快移用)

1

切削/快移速度环增益切换功能有效

1

电流环1/2 PI控制功能有效

1

切削/快移位置环环增益切换功能有效

1

切削时高速HRV(HRV3)电流控制有效

100

基于圆弧插补下的加速度的减速功能的下限速度

525

基于圆弧插补下的加速度的减速功能中的各轴的允许加速度

525

AI 轮廓控制的加速度的减速功能中的各轴的允许加速度

100

AI 轮廓控制的加速度的减速功能的下限速度

12

插补前加/减速方式中的切削进给插补后加/减速的时间常数

48

插补前铃型加/减速的加速度变化时间

150

电流增益倍率

200

速度增益倍率

减少轮廓误差和循环时间相关参数的初始设定值

1

插补前加/减速方式中的插补后加/减速为铃型加/减速

1

插补前加/减速方式中的插补后加/减速为直线型加/减速

FANUC设定参数实现刚性攻丝

FANUC设定参数实现刚性攻丝(大连机床集团有限责任公司黄贤鸿)1 两种攻丝方式的比较以前的加工中心为了攻丝, 一般都是根据所选用的丝锥和工艺要求, 在加工程序中编入一个主轴转速和正/ 反转指令, 然后再编人G84 /G74 固定循环, 在固定循环中给出有关的数据, 其中Z 轴的进给速度是根据F=丝锥螺距×主轴转速得出, 这样才能加工出需要的螺孔来。

虽然从表面上看主轴转速与进给速度是根据螺距配合运行的, 但是主轴的转动角度是不受控的, 而且主轴的角度位置与Z 轴的进给没有任何同步关系, 仅仅依靠恒定的主轴转速与进给速度的配合是不够的。

主轴的转速在攻丝的过程中需要经历一个停止-正转-停止-反转-停止的过程, 主轴要加速-制动-加速-制动, 再加上在切削过程中由于工件材质的不均匀, 主轴负载波动都会使主轴速度不可能恒定不变。

对于进给Z 轴, 它的进给速度和主轴也是相似的, 速度不会恒定, 所以两者不可能配合得天衣无缝。

这也就是当采用这种方式攻丝时, 必须配用带有弹簧伸缩装置的夹头, 用它来补偿Z 轴进给与主轴转角运动产生的螺距误差。

如果我们仔细观察上述攻丝过程, 就会明显地看到, 当攻丝到底,Z 轴停止了而主轴没有立即停住(惯量), 攻丝弹簧夹头被压缩一段距离, 而当Z 轴反向进给时, 主轴正在加速, 弹簧夹头被拉伸, 这种补偿弥补了控制方式不足造成的缺陷, 完成了攻丝的加工。

对于精度要求不高的螺纹孔用这种方法加工尚可以满足要求, 但对于螺纹精度要求较高,6H 或以上的螺纹以及被加工件的材质较软(铜或铝) 时, 螺纹精度将不能得到保证。

还有一点要注意的是, 当攻丝时主轴转速越高,Z 轴进给与螺距累积量之间的误差就越大, 弹簧夹头的伸缩范围也必须足够大, 由于夹头机械结构的限制, 用这种方式攻丝时, 主轴转速只能限制在600r/min 以下。

刚性攻丝就是针对上述方式的不足而提出的, 它在主轴上加装了位置编码器, 把主轴旋转的角度位置反馈给技控系统形成位置闭环, 同时与Z 轴进给建立同步关系, 这样就严格保证了主轴旋转角度和Z 轴进给尺寸的线生比例关系。

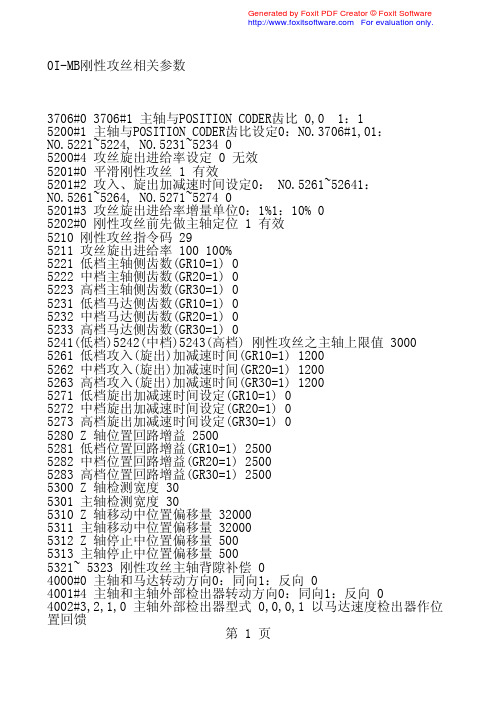

FANUCOi 刚性攻牙参数

FANUCOi 刚性攻牙参数FANUC Oi 系统开通刚性攻牙功能需要设定参数仅供参考。

将参数 No.5200#0 设置为 1,修改以下参数:攻丝最高主轴转速 N0.5241 - N0.5244 主轴与攻丝轴的时间常数 N0.5261 - No.5264 刚性攻丝轴回路增益 N0.5280 - N0.5284 刚性攻丝时攻丝轴移动位置偏差量的极限值N0.5310 刚性攻丝时主轴移动位置偏差量的极限值 N0.5311 刚性攻丝时的攻丝轴停止时的位置偏差量极限值 N0.5312 刚性攻丝时的主轴停止时的位置偏差量极限值 N0.5313 。

如下列: (1) 每分钟进给编程右螺纹G94;Z 轴每分钟进给M3Sl000;主轴正转(1000r/min) G9O G84X-300.Y-250.Z-150.R-120. P300 F1000;右螺纹攻丝 , 螺距 lmm 左螺纹G94; Z 轴每分钟进给M4Sl000; 主轴反转(1000r/min) G9O G74X-300.Y-250.Zl50.R-120.P300 F1000; 左螺纹攻丝 , 螺距 lmm (2) 每转 ( 主轴 ) 进给编程右螺纹G95; Z 轴进给 / 主轴每转M3S1000; 主轴正转 (1000r/min) G9O G84X-300.Y-250.Z-150.R-120. P300 F1.0; 右螺纹攻丝 , 螺距 1mm 右螺纹G95;Z 轴进给 / 主轴每转M4S1000;主轴反转 (1000r/min) G90 G74 X-300.Y-250.Z150.R-120. P300 F1.0; 左螺纹攻丝 , 螺距 l mm 以上刚性攻丝编程由于将参数 No.5200#0 设置为 1, 固定循环 G84/ 成为刚性攻丝的指令 , 所以它的编程格式就完全与原固定循环 G84/G74 普通攻丝是一样的。

FANUC 0i系列攻牙标准参数

FANUC 0i系列攻牙标准参数0i-MB 參&=bsp;數說明參考設定值 =82?nbsp;註3706#03706#1 主軸與POSITION CODER?比 0,0 1:15200#1 主軸與POS=TION CODER齒比設定0:NO.3706#1,01:NO.5221~5224,&=bsp;NO.5231~5234 05200#4 攻牙旋?F6進給率設定 0 無效5201#0 ?BD滑剛性攻牙 1 有效5201#2&=bsp;攻入、旋出加減速時間設定0?BA NO.5261~52641: NO.5261~5264, NO.5271~5274 0&nb=p;5201#3 攻牙旋出進給率增量=86挝?:1%1:10% 05202#0 剛?D4攻牙前先做主軸定位 1 有=D0?nbsp;5210 剛性攻牙指令碼 29&=bsp;5211 攻牙旋出進給率 100&nb=p;100%5221 低檔主軸側齒數(GR10=1)&n=sp;05222 中檔主軸側齒數(GR20==) 05223 高檔主軸側齒數(GR3==1) 05231 低檔馬達側齒數(G=10=1) 05232 中檔馬達側齒數=GR20=1) 05233 高檔馬達側齒?B5(GR30=1) 05241(低檔)5242(中檔)5243(=B8邫n) 剛性攻牙之主軸上限值=nbsp;3000 5261 低檔攻入(旋出)?D3減速時間(GR10=1) 12005262 中=99n攻入(旋出)加減速時間(GR20=1) 1200&=bsp;5263 高檔攻入(旋出)加減?D9時間(GR30=1) 12005271 低檔旋=B3黾訙p速時間設定(GR10=1) 052=2 中檔旋出加減速時間設定(GR20=1)&=bsp;05273 高檔旋出加減速時=E9g設定(GR30=1) 05280 Z 軸位=D6棉捖吩鲆?nbsp;25005281 低?位置迴路增益(GR10=1) 250052=2 中檔位置迴路增益(GR20=1) 2500&=bsp;5283 高檔位置迴路增益(GR3==1) 25005300 Z 軸檢測寬度&n=sp;305301 主軸檢測寬度 30 =5310 Z 軸移動中位置偏移=C1?nbsp;320005311 主軸移動中?BB置偏移量 320005312 Z 軸=CDV怪形恢闷 屏?nbsp;50053=3 主軸停止中位置偏移量 500=nbsp;5321~ 5323 剛性攻牙主軸?B3隙補償 04000#0 主軸和馬=DF_轉動方向0:同向1:反向 0&nbs=;4001#4 主軸和主軸外部檢出?F7轉動方向0:同向1:反向 0 =4002#3,2,1,0 主軸外部檢出器型=CA?nbsp;0,0,0,1 以馬達速度檢出器作=CE 恢没仞?nbsp;4003#0 主軸定位方=CA?nbsp;0 POSITION CODER4003#3,#2 主軸=B6ㄎ恍 D方向皮帶式:1,0齒輪?BD:1,1 1,0 固定正轉4003#7,6,5,4&nbs=;主軸外部檢出器齒數 0,0,0,0 256?CB/rev4004#2 外部一回轉信號 = 使用4004#3 外部一回轉信=CC枡z出邊緣設定 0 上緣40=6#1 齒數比解析度選擇 1 *1000&nb=p;4010#2,1,0 主軸馬達檢出器型式 =,0,0 Mi sensor4011#2,1,0 主軸馬達檢=B3銎鼾X數 0,1,0 256λ/rev4016#7 =CE恢每刂颇J?主軸定位)是否?BF次檢查外部一回轉信號 1 ?BF次檢查4038 主軸定位速度&n=sp;1004044 高檔速度迴路比=C0 鲆?CTH1A=0) 20(10)4045 低=99n速度迴路比例增益(CTH1A=1) 20(10)=nbsp;4052 高檔速度迴路積分?F6益(CTH1A=0) 100(10)4053 低檔速=B6绒捖贩e分增益(CTH1A=1) 100(10) =4056 高檔齒數比(CTH1A=0,CTH2A=0) 738&nbs=;4057 中高檔齒數比(CTH1A=0,CTH2A=1)=nbsp;7384058 中低檔齒數比(CTH1A=3D1,CTH2A=0) 7384059 低檔齒數?C8(CTH1A=1,CTH2A=1) 7384060 主軸定=CE恢 邫n位置迴路增益(CTH1A=0,CTH2A=3D0) 10004061 主軸定位之中=B8邫n位置迴路增益(CTH1A=0,CTH2A=1) 10=04062 主軸定位之中低檔?BB置迴路增益(CTH1A=1,CTH2A=0) 1000 =4063 主軸定位之低檔位置迴?B7增益(CTH1A=1,CTH2A=1) 10004065 ?DF檔位置迴路增益(CTH1A=0,CTH2A=0) 2500&=bsp;4066 中高檔位置迴路增?E6(CTH1A=0,CTH2A=1) 25004067 中低?位置迴路增益(CTH1A=1,CTH2A=0) 2500 &=bsp;4068 低檔位置迴路增益(CTH1A=1=CTH2A=1) 25004085 馬達電壓設?A8(%) (高速線圈用) 704099&nb=p;馬達激磁延遲時間 3004137 =馬達電壓設定(%) (低速線圈用)&nb=p;704171 高檔主軸側齒數(CTH1A=3D0) 484172 高檔馬達側齒數(C=H1A=0) 654173 低檔主軸側齒=94?CTH1A=1) 484174 低檔馬達側=FDX數(CTH1A=1) 65備註 :&nb=p;1. NO.4056 ~ 4059 齒比設定錯誤=95r,主軸定位會有左右晃動或=B6ㄎ凰俣茸兟 F象。

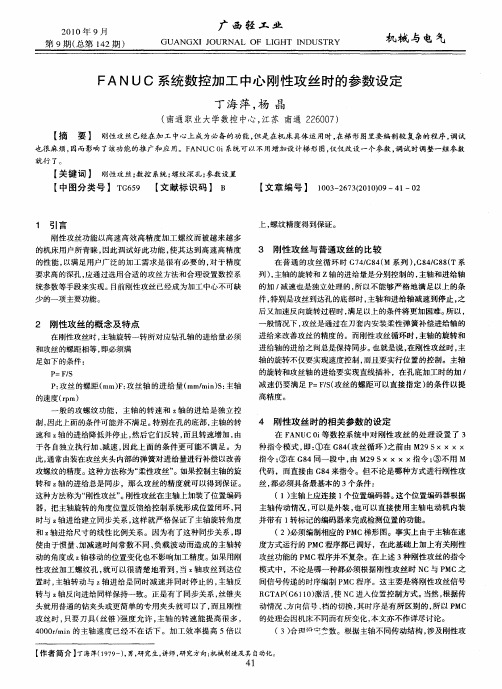

FANUC系统数控加工中心刚性攻丝时的参数设定

在 FANUC 0i等数控 系统 中对刚性攻 丝 的处理 设置 了 3 种指令 模式 ,即 :①在 G84(攻丝 循环 )之前 由 M29 S X××X 指令 ;② 在 G84同一段 中 ,由 M29 S X×××指令 ;③不 用 M 代码 ,而直接 由 G84来指令 。但 不论 是哪种方式进行 刚性攻 丝 ,都必须具备最基本 的 3个 条件 :

(3)合 羽{凸 数。根据 主轴不 同传动结构 ,涉及刚性攻

【作者 简 介 】丁海萍(1979一),男,研究生,讲师,研究方向:机械制造及其自动化。 41

丝的参数是很多的。要合理设定这些参数 ,了解参 数的意义是 必要 的 ,并要抓住要害才能达到事半功倍 的效果 。本 文着重说 明各种参数 的具体含义 。

2010年 9月 第 9期 (总第 142期 )

广 西 轻 工 业 GUANGxIJ0uRNAL oF LIGHT lNDusTRY

机 械 与 电 气

F A N U C 系统 数 控加 工 中心 刚性 攻 丝 时的参 数设 定

丁 海 萍 ,杨 晶

(南通 职 业大学数 控 中心 ,江 苏 南通 226007)

【中图分类号 】TG659 【文献标识码 】 B

【文章编号 】 1003—2673(2010)09—41—02

1 引言 刚性攻丝功能 以高速高效 高精度 加工螺纹 而被越 来越多

的机 床用 户所青睐 ,因此调试好此功能 ,使其达 到高速高精度 的性 能 ,以满足用户广泛的 ̄JnY-需求是很有 必要 的,对于精度 要求高的深孔 ,应通过选用合适 的攻 丝方法和合理设置数控系 统参数等手段来实现。目前 刚性攻丝 已经成 为加工 中心不可缺 少 的一项主要功能。

FANUC系统设定参数实现刚性攻丝

仅供个人参考不得用于商业用途FANUC系统设定参数实现刚性攻丝两种攻丝方式的比较:以前的加工中心为了攻丝 , 一般都是根据所选用的丝锥和工艺要求 , 在加工程序中编入一个主轴转速和正 /反转指令 , 然后再编人 G84/G74 固定循环 , 在固定循环中给出有关的数据 , 其中 Z 轴的进给速度是根据 F =丝锥螺距×主轴转速得出 , 这样才能加工出需要的螺孔来。

虽然从表面上看主轴转速与进给速度是根据螺距配合运行的 , 但是主轴的转动角度是不受控的 , 而且主轴的角度位置与 Z 轴的进给没有任何同步关系 , 仅仅依靠恒定的主轴转速与进给速度的配合是不够的。

主轴的转速在攻丝的过程中需要经历一个停止-正转-停止-反转-停止的过程 , 主轴要加速-制动-加速-制动 , 再加上在切削过程中由于工件材质的不均匀 , 主轴负载波动都会使主轴速度不可能恒定不变。

对于进给 Z 轴 , 它的进给速度和主轴也是相似的 , 速度不会恒定 , 所以两者不可能配合得天衣无缝。

这也就是当采用这种方式攻丝时 , 必须配用带有弹簧伸缩装置的夹头 , 用它来补偿 Z 轴进给与主轴转角运动产生的螺距误差。

如果我们仔细观察上述攻丝过程 , 就会明显地看到 , 当攻丝到底 ,Z 轴停止了而主轴没有立即停住 ( 惯量 ), 攻丝弹簧夹头被压缩一段距离 , 而当 Z 轴反向进给时 , 主轴正在加速 , 弹簧夹头被拉伸 , 这种补偿弥补了控制方式不足造成的缺陷 , 完成了攻丝的加工。

对于精度要求不高的螺纹孔用这种方法加工尚可以满足要求 , 但对于螺纹精度要求较高 ,6H 或以上的螺纹以及被加工件的材质较软 ( 铜或铝 ) 时 , 螺纹精度将不能得到保证。

还有一点要注意的是 , 当攻丝时主轴转速越高 ,Z 轴进给与螺距累积量之间的误差就越大 , 弹簧夹头的伸缩范围也必须足够大 , 由于夹头机械结构的限制 , 用这种方式攻丝时 , 主轴转速只能限制在 600r/min 以下。

FANUC 0I系统车床攻牙说明

加工技术应用-CNC车床攻牙早期CNC车床攻牙加工方式是采用G32指令配合弹性筒夹方式加工,所加工之螺牙精度并无法有效控制,加工时间也会比较长,因机能应用及开发速度的关系,当FANUC控制器进步到0I-TC系统以后,G84指令攻牙模式已经广范的被使用在CNC车床机台,当搭配M29指令即可成为刚性攻牙模式,以下为三种不同的攻牙模式程序范例。

G32攻牙范例 G84刚性攻牙范例N3;G00 G97 S300 T0202;(攻牙RPM不可太快)M03;M08;G00 X0. Z5.;G32 Z-20.0 F1.0 ;M05;G04 X5.0;(主轴暂停5秒以确保完全停止)G32 Z5.0 M04;(主轴反转退出螺丝攻)G00 X250.0 Z200.0;M01;G84一般攻牙范例O0001;G98 G80 G00 T1010;G97 S400 M03;X0 Z5. M8;G84 Z-20. F600;G80 G00 X100. Z50. M9;G99 M5;M30;O0001;G98; → 须在G98模式G80; → 循环模式取消G50 Z0;→ 设定绝对座标M29 S400;→ 刚性攻牙机能启动 G84 Z-40. R5. F600 K3;↑ ↑ ↑ ↑│ │ │ 攻牙次数 │ │ Z轴进给率│ 攻牙进入点攻牙深度G80; → 循环模式取消M30;(使用G84攻牙请参考注1、注2说明)注1:进给速度与攻牙器每节距距离及攻牙时主轴指令速度计算公式:F=P * SF : Z轴进给速度(mm/min) P : 攻牙器每节距距离(mm) S : 攻牙时主轴指令速度(rpm)注2:参数设定机能程序指令参 数 设 定主轴攻牙正牙M3+G84P5112=3,P3113=4主轴攻牙反牙M4+G84P5112=4,P3113=3G84P5200.0=1P4000.0=0主轴刚性攻牙正牙M29+G84P5200.0=0,P5210=29P4000.0=0G84P5200.0=1P4000.0=1主轴刚性攻牙反牙M29+G84P5200.0=0,P5210=29P4000.0=1。

FANUC系统刚性攻丝问题

(图一)刚性攻丝的实验参数,S=800,F=800,传动比为4:1。

SVGuide选择“XTYT”观测页面,主轴选择“SPEED”观测项目,攻丝轴选择“SYNC”观测项目,采样时间1ms,采样数据点8000~10000该图的左面有个小的凸台,这其实是主轴从速度环变为位置环时,主轴先执行了回零动作。

可以通过NO5202#0=0关闭这个回零的动作。

这个图形表明刚性攻丝的性能仍然不行,因为主轴转速没有达到指令转速,当S=800时,主轴电机转速应该是3200,很显然,图形的红色曲线表明主轴电机的转速大约2500左右,表明电机仍然在加速过程中。

需要减小加减速时间常数NO5241~5244,原值为2400ms,改为800ms后,得到(图二)的曲线。

(图二)该图形表明,已经取消了主轴回零这个动作,并且在刚性攻丝过程中,主轴电机转速已经达到3200RPM,主轴以S=800旋转,同时,主轴和攻丝轴Z轴的同步误差小于50个同步脉冲。

(图三)这是在机床高速档进行的刚性攻丝实验,主轴指令转速1500RPM,高速档传动比1:1,很显然主轴电机没有达到指令转速,修改加减速时间后,同步误差脉冲猛增(该图未保留),所以该机床高速档不宜进行刚性攻丝。

(图4)加大了主轴速度环比例增益NO4044,NO4045,以及积分增益4052,NO4053后,它们的初始化值为10,现在改为15,同步误差脉冲有降低。

一点补充,NO5280为攻丝轴Z轴的位置环增益,当NO5280的值不为零时,NO5281~5284无效,此时N05280要和主轴各档的位置环增益相同,即NO4065~4068每个值相等,与NO5280的值相同。

当NO5280为零时,NO5281~5284的值生效,并与NO4065~4068的值对应相等。

提高NO5280~5281以及NO4065~4068的值,可以提高刚性攻丝的精度。

在诊断参数DGN452的值不为零时,需要检查NO5280,NO5281~NO5284的值是否与NO4065~NO4068相等或者对应相等。

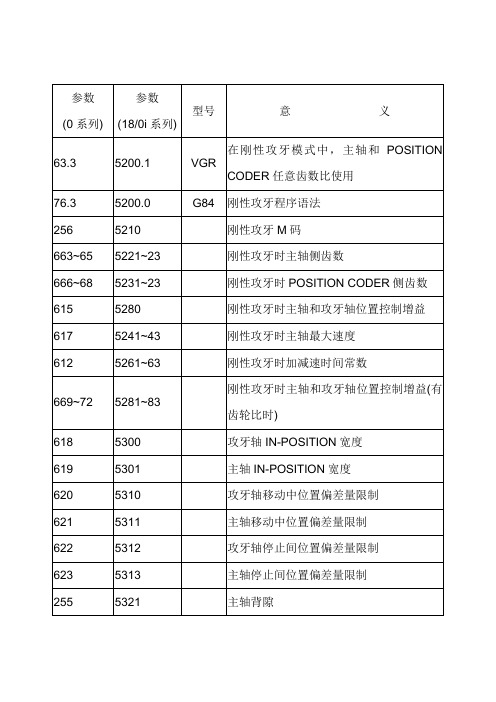

FANUC 刚性攻丝功能

SRVW R122.1

SFRA G070.5

SFRW R122.0 SFRA G070.5 SFRA G070,5 SRVA G070.4 SFRA G070.5 SRVA G070.4 RGTAPM RTONTM G061.0 SARA F045.3 R121.0 MF F007.0

SRVA G070.4 MFIN R199.0

#6

M31 M30 M29 M28 M27 M26 M25 M24

MF F7.0

SUB25 DECB

0002 F010 0040 R105

#5 #4 #3 #2 #1 #0

#7 R105

#6

M47 M46 M45 M44 M43 M42 M41 M40

名 称

图 号 提 出

版

01 年 9 月 10 日

TMRB SUB24

0001 300

TMRB SUB24 RGTAP G061.0 RGEND R121.3

0002 300

F000.6

ALMA F045.0 RGTCAN R120.1 M03R R100.3 SFRW R122.0 M04R R100.4 SRVW R122.1 M03R R100.3 M05R R100.5 RST F000.1 M29D R103.5 SRVW R122.1 M04R R100.4 M05R R100.5 RST F000.1 M29D R103.5 SFRW R122.0

设计

侯

长合

北京发那科机电有限公司

页

M29D R103.5 RGTAPM

SSTA F045.1

SFRA G070.5

SRVA G070.4

RGTCAN R120.1

刚性攻牙参数详细内容

427~430(T) 415~418 (T)

423~426 (T)

254 (T)

400(T)

401(T)

402(T) 403(T) 405(T) 214~217(T)

(F);進給率;(A);減速比;(G);主軸伺服增益。

攻牙軸位置偏差量=F/G ×1000/60×1/0.01(理論值);實際值顯示於(0-MC:參數802;18MC:診斷300)....(F):進給率;(G):攻牙軸伺服增 益;

註:2.做剛性攻牙時,必須將主軸及攻牙軸匹配時其誤差量控制在10以內(此誤差值18MC 顯示DGN453;0MC 在參數697;

0TC 在參數438):攻牙效果較佳。

註:3. 18系列做剛性攻牙時最多有四段減速比,0系列最多有三段。

註:4. 剛性攻牙時需要先將主軸馬達與主軸及檢出器的搭配先設定正確,再設定剛性攻牙參數。

註:5. 上述參數設定僅供範例參考:其值仍須依機台狀況實際調整。

註:6 剛性攻牙功能開啟9931#2(i)

右圖為剛性攻牙的診斷畫面,需P5204#0=1,FS-18iMA 的畫面。

16 TT ,

G28 G1028 G61 G1061 G27 G1027 G29 G1029 G70 G1070

輸出訊號位址(CNC->PMC): 16 F34 F38 F65 F76。

发那科0I-MB系统刚性攻丝相关参数

0I-M B刚性攻丝相关参数3706#03706#1主轴与P O S I T I O N C O D E R齿比 0,01:15200#1主轴与P O S I T I O N C O D E R齿比设定0:N O.3706#1,01:N O.5221~5224,N O.5231~523405200#4攻丝旋出进给率设定 0无效5201#0平滑刚性攻丝 1有效5201#2攻入、旋出加减速时间设定0: N O.5261~52641:N O.5261~5264,N O.5271~527405201#3攻丝旋出进给率增量单位0:1%1:10%05202#0刚性攻丝前先做主轴定位 1有效5210刚性攻丝指令码 295211攻丝旋出进给率 100100%5221低档主轴侧齿数(G R10=1)05222中档主轴侧齿数(G R20=1)05223高档主轴侧齿数(G R30=1)05231低档马达侧齿数(G R10=1)05232中档马达侧齿数(G R20=1)05233高档马达侧齿数(G R30=1)05241(低档)5242(中档)5243(高档)刚性攻丝之主轴上限值 3000 5261低档攻入(旋出)加减速时间(G R10=1)12005262中档攻入(旋出)加减速时间(G R20=1)12005263高档攻入(旋出)加减速时间(G R30=1)12005271低档旋出加减速时间设定(G R10=1)05272中档旋出加减速时间设定(G R20=1)05273高档旋出加减速时间设定(G R30=1)05280Z轴位置回路增益 25005281低档位置回路增益(G R10=1)25005282中档位置回路增益(G R20=1)25005283高档位置回路增益(G R30=1)25005300Z轴检测宽度 305301主轴检测宽度 305310Z轴移动中位置偏移量 320005311主轴移动中位置偏移量 320005312Z轴停止中位置偏移量 5005313主轴停止中位置偏移量 5005321~5323刚性攻丝主轴背隙补偿 04000#0主轴和马达转动方向0:同向1:反向 04001#4主轴和主轴外部检出器转动方向0:同向1:反向 04002#3,2,1,0主轴外部检出器型式 0,0,0,1以马达速度检出器作位置回馈第 1页4003#0主轴定位方式 0P O S I T I O N C O D E R4003#3,#2主轴定位旋转方向皮带式:1,0齿轮式:1,11,0固定正转4003#7,6,5,4主轴外部检出器齿数 0,0,0,0256λ/r e v4004#2外部一回转信号 1使用4004#3外部一回转信号检出边缘设定 0上缘4006#1齿数比解析度选择 1*10004010#2,1,0主轴马达检出器型式 0,0,0M i s e n s o r4011#2,1,0主轴马达检出器齿数 0,1,0256λ/r e v4016#7位置控制模式(主轴定位)是否每次检查外部一回转信号 1每次检查4038主轴定位速度 1004044高档速度回路比例增益(C T H1A=0)20(10)4045低档速度回路比例增益(C T H1A=1)20(10)4052高档速度回路积分增益(C T H1A=0)100(10)4053低档速度回路积分增益(C T H1A=1)100(10)4056高档齿数比(C T H1A=0,C T H2A=0)7384057中高档齿数比(C T H1A=0,C T H2A=1)7384058中低档齿数比(C T H1A=1,C T H2A=0)7384059低档齿数比(C T H1A=1,C T H2A=1)7384060主轴定位之高档位置回路增益(C T H1A=0,C T H2A=0)10004061主轴定位之中高档位置回路增益(C T H1A=0,C T H2A=1)1000 4062主轴定位之中低档位置回路增益(C T H1A=1,C T H2A=0)1000 4063主轴定位之低档位置回路增益(C T H1A=1,C T H2A=1)10004065高档位置回路增益(C T H1A=0,C T H2A=0)25004066中高档位置回路增益(C T H1A=0,C T H2A=1)25004067中低档位置回路增益(C T H1A=1,C T H2A=0)25004068低档位置回路增益(C T H1A=1,C T H2A=1)25004085马达电压设定(%)(高速线圈用)704099马达激磁延迟时间 3004137马达电压设定(%)(低速线圈用)704171高档主轴侧齿数(C T H1A=0)484172高档马达侧齿数(C T H1A=0)654173低档主轴侧齿数(C T H1A=1)484174低档马达侧齿数(C T H1A=1)65备 注 :1.N O.4056~4059齿比设定错误时,主轴定位会有左右晃动或定位速度变慢现象。

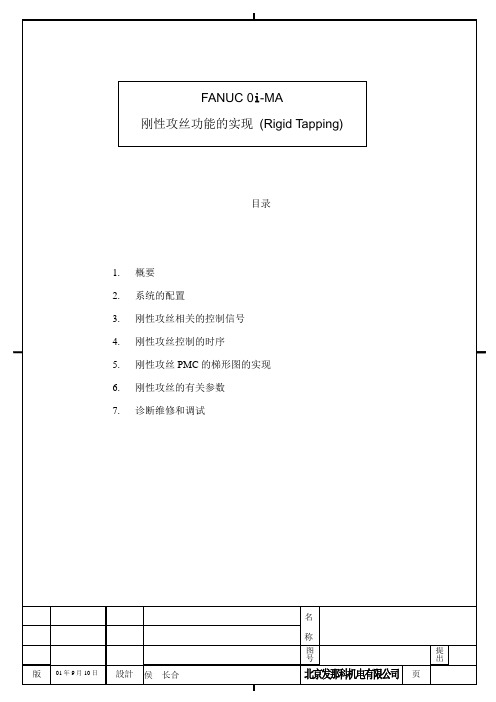

刚性攻牙参数表

5280

刚性攻牙时主轴和攻牙轴位置控制增益

617

5241~43

刚性攻牙时主轴最大速度

612

5261~63

刚性攻牙时加减速时间常数

669~72

5281~83

刚性攻牙时主轴和攻牙轴位置控制增益(有齿轮比时)

618

5300

攻牙轴IN-POSITION宽度

619

5301

主轴IN-POSITION宽度

620

GEAR RATIO

6565~68

4065~68

主轴在伺服模式时位置增益

6585

4085

主轴在伺服模式电压设定

6573

4073

刚性攻牙时GRID SHIFT量

附录五刚性攻牙参数表

5310

攻牙轴移动中位置偏差量限制

621

5311

主轴移动中位置偏差量限制

622

5312

攻牙轴停止间位置偏差量限制

623

5313

主轴停止间位置偏差量限制

255

5321

主轴背隙

6544~45

4044~45

主轴在伺服模式时速度比例增益

6552~53

4052~53

主轴在伺服模式时速度比例增益

6556~59

4056~59

参数

(0系列)

参数

(18/0i系列)

型号

意义

63.3

5200.1

VGR

在刚性攻牙模式中,主轴和POSITION CODER任意齿数比使用

76.3

5200.0

G84

刚攻牙M码

663~65

5221~23

刚性攻牙时主轴侧齿数

666~68

发那科FANUC系统刚性攻丝功能详解

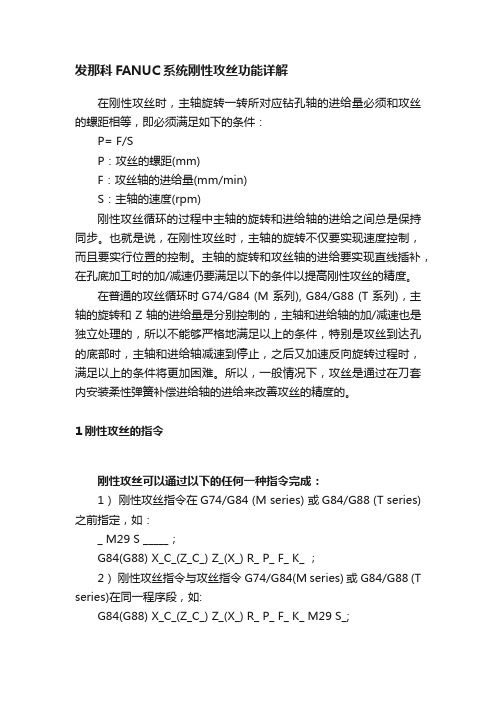

发那科FANUC系统刚性攻丝功能详解在刚性攻丝时,主轴旋转一转所对应钻孔轴的进给量必须和攻丝的螺距相等,即必须满足如下的条件:P= F/SP:攻丝的螺距(mm)F:攻丝轴的进给量(mm/min)S:主轴的速度(rpm)刚性攻丝循环的过程中主轴的旋转和进给轴的进给之间总是保持同步。

也就是说,在刚性攻丝时,主轴的旋转不仅要实现速度控制,而且要实行位置的控制。

主轴的旋转和攻丝轴的进给要实现直线插补,在孔底加工时的加/减速仍要满足以下的条件以提高刚性攻丝的精度。

在普通的攻丝循环时G74/G84 (M 系列), G84/G88 (T 系列),主轴的旋转和Z轴的进给量是分别控制的,主轴和进给轴的加/减速也是独立处理的,所以不能够严格地满足以上的条件,特别是攻丝到达孔的底部时,主轴和进给轴减速到停止,之后又加速反向旋转过程时,满足以上的条件将更加困难。

所以,一般情况下,攻丝是通过在刀套内安装柔性弹簧补偿进给轴的进给来改善攻丝的精度的。

1刚性攻丝的指令刚性攻丝可以通过以下的任何一种指令完成:1)刚性攻丝指令在G74/G84 (M series) 或G84/G88 (T series)之前指定,如:_ M29 S _____;G84(G88) X_C_(Z_C_) Z_(X_) R_ P_ F_ K_ ;2)刚性攻丝指令与攻丝指令G74/G84(M series) 或G84/G88 (T series)在同一程序段,如:G84(G88) X_C_(Z_C_) Z_(X_) R_ P_ F_ K_ M29 S_;3) G74/G84 (M series) 或G84/G88 (T series) 作为刚性攻丝指令G84X_Y_Z_R_P_F_K_;为标准攻丝循环指令G74X_Y_Z_R_P_F_K_;为反螺纹攻丝循环指令刚性攻丝有两种方式:每转进给刚性攻丝(G99)和每分进给刚性攻丝(G98)。

下例为每转进给刚性攻丝方式(G99)。

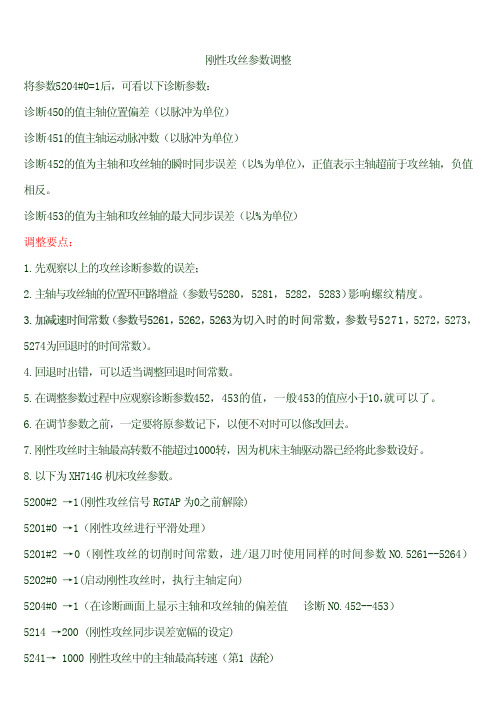

FANUC刚性攻丝参数调整

刚性攻丝参数调整将参数5204#0=1后,可看以下诊断参数:诊断450的值主轴位置偏差(以脉冲为单位)诊断451的值主轴运动脉冲数(以脉冲为单位)诊断452的值为主轴和攻丝轴的瞬时同步误差(以%为单位),正值表示主轴超前于攻丝轴,负值相反。

诊断453的值为主轴和攻丝轴的最大同步误差(以%为单位)调整要点:1.先观察以上的攻丝诊断参数的误差;2.主轴与攻丝轴的位置环回路增益(参数号5280,5281,5282,5283)影响螺纹精度。

5271,5272,5273,3.加减速时间常数(参数号5261,5262,5263为切入时的时间常数,参数号52715274为回退时的时间常数)。

4.回退时出错,可以适当调整回退时间常数。

5.在调整参数过程中应观察诊断参数452,453的值,一般453的值应小于10,就可以了。

6.在调节参数之前,一定要将原参数记下,以便不对时可以修改回去。

7.刚性攻丝时主轴最高转数不能超过1000转,因为机床主轴驱动器已经将此参数设好。

8.以下为XH714G机床攻丝参数。

5200#2→1(刚性攻丝信号RGTAP为0之前解除)5201#0→1(刚性攻丝进行平滑处理)5201#2→0(刚性攻丝的切削时间常数,进/退刀时使用同样的时间参数NO.5261--5264)5202#0→1(启动刚性攻丝时,执行主轴定向)5204#0→1(在诊断画面上显示主轴和攻丝轴的偏差值诊断NO.452--453)5214→200(刚性攻丝同步误差宽幅的设定)5241→1000刚性攻丝中的主轴最高转速(第1齿轮)5242→1000刚性攻丝中的主轴最高转速(第2齿轮)5243→1000刚性攻丝中的主轴最高转速(第3齿轮)5244→1000刚性攻丝中的主轴最高转速(第4齿轮)5261→600刚性攻丝中各齿轮的加/减速时间常数(第1齿轮)5262→600刚性攻丝中各齿轮的加/减速时间常数(第2齿轮)5263→600刚性攻丝中各齿轮的加/减速时间常数(第3齿轮)5264→600刚性攻丝中各齿轮的加/减速时间常数(第4齿轮)5280→1000刚性攻丝中主轴和攻丝轴的位置控制的环路增益5291→3150刚性攻丝中主轴的环路增益乘数(第1档)5292→3150刚性攻丝中主轴的环路增益乘数(第2档)5293→3150刚性攻丝中主轴的环路增益乘数(第3档)5294→3150刚性攻丝中主轴的环路增益乘数(第4档)5300→20刚性攻丝时攻丝轴的到位宽度5301→20刚性攻丝时主轴的到位宽度5310→8000刚性攻丝时攻丝轴移动时位置偏差的极限值5311→8000刚性攻丝时主轴移动时位置偏差的极限值3705#5→1(具有恒线速控制功能或参数NO.3706#4GTT设为1时,对于S代码不输出SF) 3706#4→1(主轴齿轮换档方式为T型)5313→1000刚性攻丝中主轴停止时位置偏差的极限值3742→1000刚性攻丝中移动轴停止时位置偏差的极限值。

FANUC0i系列攻牙标准参数

FANUC0i系列攻牙标准参数0i-MB 參&=bsp;數說明參考設定值=82?nbsp;註3706#03706#1 主軸與POS ITION CODER?比 0,0 1:15200#1 主軸與POS=TION CODER齒比設定0:NO.3706#1,01:NO.5221~5224,&=bsp;NO.5231~5234 05200#4 攻牙旋?F6進給率設定 0 無效5201#0 ?BD滑剛性攻牙 1 有效5201#2&=bsp;攻入、旋出加減速時間設定0?BA NO.5261~52641: NO.5261~5264, NO.5271~5274 0&nb=p;5201#3 攻牙旋出進給率增量=86挝?:1%1:10% 05202#0 剛?D4攻牙前先做主軸定位 1 有=D0?nbsp;5210 剛性攻牙指令碼 29&=bsp;5211 攻牙旋出進給率 100&nb=p;100%5221 低檔主軸側齒數(GR10=1)&n=sp;05222 中檔主軸側齒數(GR20==) 05223 高檔主軸側齒數(GR3==1) 05231 低檔馬達側齒數(G=10=1) 05232 中檔馬達側齒數=GR20=1) 05233 高檔馬達側齒?B5(GR30=1) 05241(低檔)5242(中檔)5243(=B8邫n) 剛性攻牙之主軸上限值=nbsp;3000 5261 低檔攻入(旋出)?D3減速時間(GR10=1) 12005262 中=99n攻入(旋出)加減速時間(GR20=1) 1200&=bsp;5263 高檔攻入(旋出)加減?D9時間(GR30=1) 12005271 低檔旋=B3黾訙p速時間設定(GR10=1) 052=2 中檔旋出加減速時間設定(GR20=1)&=bsp;05273 高檔旋出加減速時=E9g設定(GR30=1) 05280 Z 軸位=D6棉捖吩鲆?nbsp;25005281 低?位置迴路增益(GR10=1) 250052=2 中檔位置迴路增益(GR20=1) 2500&=bsp;5283 高檔位置迴路增益(GR3==1) 25005300 Z 軸檢測寬度&n=sp;305301 主軸檢測寬度 30 =5310 Z 軸移動中位置偏移=C1?nbsp;320005311 主軸移動中?BB置偏移量 320005312 Z 軸=CDV怪形恢闷 屏?nbsp;50053=3 主軸停止中位置偏移量500=nbsp;5321~ 5323 剛性攻牙主軸?B3隙補償04000#0 主軸和馬=DF_轉動方向0:同向1:反向 0&nbs=;4001#4 主軸和主軸外部檢出?F7轉動方向0:同向1:反向 0 =4002#3,2,1,0 主軸外部檢出器型=CA?nbsp;0,0,0,1 以馬達速度檢出器作=CE 恢没仞?nbsp;4003#0 主軸定位方=CA?nbsp;0 POSITI ON CODER4003#3,#2 主軸=B6ㄎ恍 D方向皮帶式:1,0齒輪?BD:1,1 1,0 固定正轉4003#7,6,5,4&nbs=;主軸外部檢出器齒數 0,0,0,0 256?CB/rev4004#2 外部一回轉信號 = 使用4004#3 外部一回轉信=CC枡z出邊緣設定 0 上緣40=6#1 齒數比解析度選擇 1 *1000&nb=p;4010#2,1,0 主軸馬達檢出器型式 =,0,0 Mi sensor4011#2,1,0 主軸馬達檢=B3銎鼾X數 0,1,0 256λ/rev4016#7 =CE恢每刂颇J?主軸定位)是否?BF次檢查外部一回轉信號 1 ?BF次檢查4038 主軸定位速度&n=sp;1004044 高檔速度迴路比=C0 鲆?CTH1A=0) 20(10)4045 低=99n速度迴路比例增益(CTH1A=1) 20(10)=nbsp;4052 高檔速度迴路積分?F6益(CTH1A=0) 100(10)4053 低檔速=B6绒捖贩e分增益(CTH1A=1) 100(10) =4056 高檔齒數比(CTH1A=0,CTH2A=0) 738&nbs=;4057 中高檔齒數比(CTH1A=0,CTH2A=1)=nbsp;7384058 中低檔齒數比(CTH1A=3D1,CTH2A=0) 7384059 低檔齒數?C8(CTH1A=1,CTH2A=1) 7384060 主軸定=CE恢 邫n位置迴路增益(CTH1A=0,CTH2A=3D0) 10004061 主軸定位之中=B8邫n位置迴路增益(CTH1A=0,CTH2A=1) 10=04062 主軸定位之中低檔?BB置迴路增益(CTH1A=1,CTH2A=0) 1000 =4063 主軸定位之低檔位置迴?B7增益(CTH1A=1,CTH2A=1) 10004065 ?DF檔位置迴路增益(CTH1A=0,CTH2A=0) 2500&=bsp;4066 中高檔位置迴路增?E6(CTH1A=0,CTH2A=1) 25004067 中低?位置迴路增益(CTH1A=1,CTH2A=0) 2500 &=bsp;4068 低檔位置迴路增益(CTH1A=1=CTH2A=1) 25004085 馬達電壓設?A8(%) (高速線圈用) 704099&nb=p;馬達激磁延遲時間 3004137 =馬達電壓設定(%) (低速線圈用)&nb=p;704171 高檔主軸側齒數(CTH1A=3D0) 484172 高檔馬達側齒數(C=H1A=0) 654173 低檔主軸側齒=94?CTH1A=1) 484174 低檔馬達側=FDX數(CTH1A=1) 65備註 :&nb=p;1. NO.4056 ~ 4059 齒比設定錯誤=95r,主軸定位會有左右晃動或=B6ㄎ凰俣茸兟 F象。

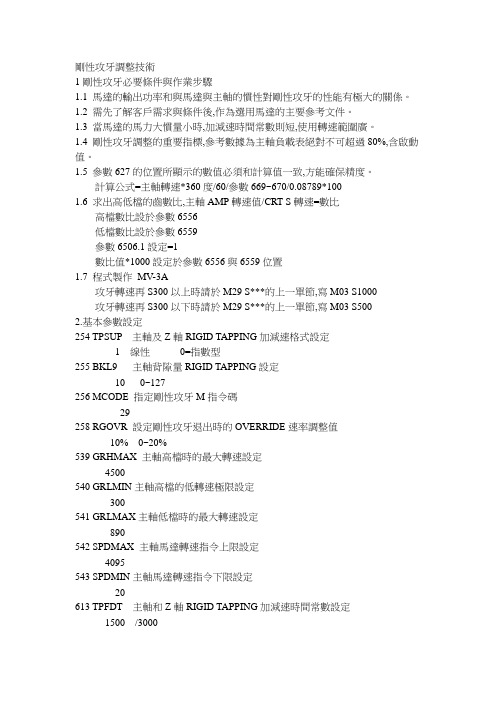

刚性攻牙调整

剛性攻牙調整技術1剛性攻牙必要條件與作業步驟1.1 馬達的輸出功率和與馬達與主軸的慣性對剛性攻牙的性能有極大的關係。

1.2 需先了解客戶需求與條件後,作為選用馬達的主要參考文件。

1.3 當馬達的馬力大慣量小時,加減速時間常數則短,使用轉速範圍廣。

1.4 剛性攻牙調整的重要指標,參考數據為主軸負載表絕對不可超過80%,含啟動值。

1.5 參數627的位置所顯示的數值必須和計算值一致,方能確保精度。

計算公式=主軸轉速*360度/60/參數669~670/0.08789*1001.6 求出高低檔的齒數比,主軸AMP轉速值/CRT S轉速=數比高檔數比設於參數6556低檔數比設於參數6559參數6506.1設定=1數比值*1000設定於參數6556與6559位置1.7 程式製作MV-3A攻牙轉速再S300以上時請於M29 S***的上一單節,寫M03 S1000攻牙轉速再S300以下時請於M29 S***的上一單節,寫M03 S5002.基本參數設定254 TPSUP 主軸及Z軸RIGID TAPPING加減速格式設定1 線性0=指數型255 BKL9 主軸背隙量RIGID TAPPING設定100~127256 MCODE 指定剛性攻牙M指令碼29258 RGOVR 設定剛性攻牙退出時的OVERRIDE速率調整值10% 0~20%539 GRHMAX 主軸高檔時的最大轉速設定4500540 GRLMIN主軸高檔的低轉速極限設定300541 GRLMAX主軸低檔時的最大轉速設定890542 SPDMAX 主軸馬達轉速指令上限設定4095543 SPDMIN主軸馬達轉速指令下限設定20613 TPFDT 主軸和Z軸RIGID TAPPING加減速時間常數設定1500/3000614 TPFFL 剛性攻牙時主軸和Z軸的指數型加減速時間的下限速度設定1030~10615 TPLPG617 TPSMX 剛性攻牙時,主軸容許轉速設定2500618 TPIPZ 剛性攻牙時,Z軸的位置準確寬度設定20619 INP9 剛性攻牙時,主軸的位置準確寬度設定20620 TPERZ 剛性攻牙時,Z軸的移動中位置偏差量限制設定10000621 TPER9 剛性攻牙時,主軸的移動中位置偏差量限制設定10000622 TPERZ 剛性攻牙時,Z軸的停止中位置偏差量限制設定500623 TPER9 剛性攻牙時,主軸的停止中位置偏差量限制設定500626 TPPBS 剛性攻牙時,標準螺紋常數設定3125UNIT=mm/min 6~1500037.6 V ALT 剛性攻牙時間常數用無段切換1 有效0=無效627 ERR9 剛性攻牙時,主軸的位置偏差量”診斷用”628 IPL9 剛性攻牙時,主軸的分配量”診斷用”35.6 LGCM 可改變自動換檔的S轉速值1有效585 SPDMXL 低檔與高檔的轉變參數設定4070計算式=馬達轉速/4096*低檔最高轉速*數比586 SPDMXH 主軸高檔時的轉速設定4095計算式=馬達轉速/4096*高檔最高轉速*數比6501.2 POSC2 POSITION CODE 信號使用否1使用6503.4 PCTYPE =06503.6 PCPL1 =06503.7 PCPL2 =06506.1 GRUNIT=16506.2 SPDUNT=0調整下列參數可影響SPINDLE STOP效果6556 最高檔數比設定例: 6000/4500*1000=1333求出高檔的數比,主軸AMP轉速值/CRT S轉速=數比6557 次高檔數比設定6558 次低檔數比設定6559最低檔數比設定例: 6000/890*1000=6740求出低檔的數比,主軸AMP轉速值/CRT S轉速=數比6520 馬達最高轉速設定6565剛性攻牙時,主軸和Z軸的位置控制迴路增益,高檔25006566剛性攻牙時,主軸和Z軸的位置控制迴路增益,次高檔10006567剛性攻牙時,主軸和Z軸的位置控制迴路增益,次低檔10006568剛性攻牙時,主軸和Z軸的位置控制迴路增益,低檔2500669 剛性攻牙時,主軸和Z軸的位置控制迴路增益”第一段齒輪”,低檔2500670 剛性攻牙時,主軸和Z軸的位置控制迴路增益”第二段齒輪”,高檔2500671 剛性攻牙時,主軸和Z軸的位置控制迴路增益”第三段齒輪”,最高檔25006511/6533 依馬達型式規格設定911.2=1 RIGID TAPPING OPTION。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FANUCOi 刚性攻牙参数

FANUC Oi 系统开通刚性攻牙功能需要设定参数仅供参考。

将参数 No.5200#0 设置为 1,修改以下参数:攻丝最高主轴转速 N0.5241 - N0.5244 主轴与攻丝轴的时间常数 N0.5261 - No.5264 刚性攻丝轴回路增益 N0.5280 - N0.5284 刚性攻丝时攻丝轴移动位置偏差量的极限值N0.5310 刚性攻丝时主轴移动位置偏

差量的极限值 N0.5311 刚性攻丝时的攻丝轴停止时的位置偏差量极限值 N0.5312 刚性攻丝时的主轴停止时的位置偏差量极限值 N0.5313 。

如下列: (1) 每分钟进给编程右螺纹G94;

Z 轴每分钟进给M3Sl000;主轴正转(1000r/min) G9O G84

X-300.Y-250.Z-150.R-120. P300 F1000;右螺纹攻丝 , 螺距 lmm 左螺

纹G94; Z 轴每分钟进给M4Sl000; 主轴反

转(1000r/min) G9O G74X-300.Y-250.Zl50.R-120.P300 F1000; 左螺纹攻丝 , 螺距 lmm (2) 每

转 ( 主轴 ) 进给编程右螺纹G95; Z 轴进给 / 主轴每转M3

S1000; 主轴正转 (1000r/min) G9O G84X-300.Y-250.Z-150.R-120. P300 F1.0; 右螺纹攻

丝 , 螺距 1mm 右螺纹G95;Z 轴进给 / 主轴每转M4S1000;主轴反转 (1000r/min) G90 G74 X-300.Y-250.Z150.R-120. P300 F1.0; 左螺纹攻丝 , 螺距 l mm 以上

刚性攻丝编程由于将参数 No.5200#0 设置为 1, 固定循环 G84/ 成为刚性攻丝的指令 , 所以它的编程格

式就完全与原固定循环 G84/G74 普通攻丝是一样的。