60CrMoV

锻造及锻后热处理工艺规范

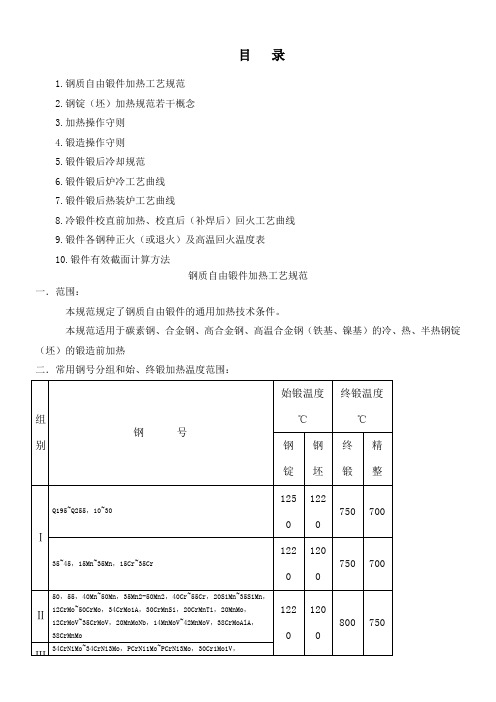

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚 H- 高度或长度 D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按1.3δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=1.3~1.6 最高加热温度1050℃Y<1.3 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

铸锻件调质工艺守则

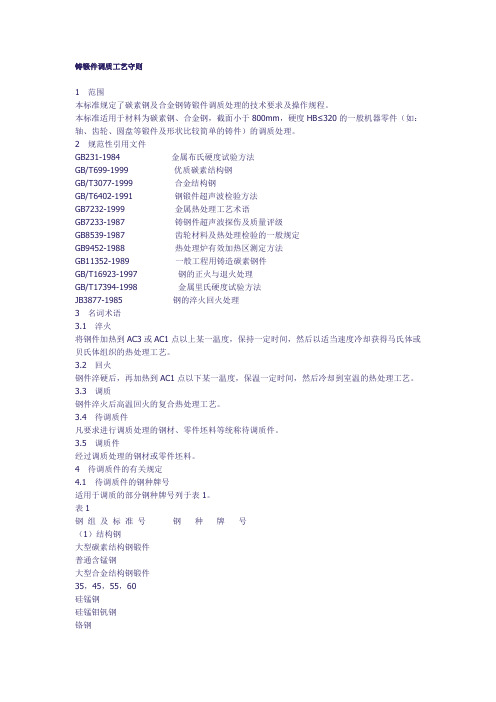

铸锻件调质工艺守则1范围本标准规定了碳素钢及合金钢铸锻件调质处理的技术要求及操作规程。

本标准适用于材料为碳素钢、合金钢,截面小于800mm,硬度HB≤320的一般机器零件(如:轴、齿轮、圆盘等锻件及形状比较简单的铸件)的调质处理。

2规范性引用文件GB231-1984 金属布氏硬度试验方法GB/T699-1999 优质碳素结构钢GB/T3077-1999 合金结构钢GB/T6402-1991 钢锻件超声波检验方法GB7232-1999 金属热处理工艺术语GB7233-1987 铸钢件超声波探伤及质量评级GB8539-1987 齿轮材料及热处理检验的一般规定GB9452-1988 热处理炉有效加热区测定方法GB11352-1989 一般工程用铸造碳素钢件GB/T16923-1997 钢的正火与退火处理GB/T17394-1998 金属里氏硬度试验方法JB3877-1985 钢的淬火回火处理3名词术语3.1淬火将钢件加热到AC3或AC1点以上某一温度,保持一定时间,然后以适当速度冷却获得马氏体或贝氏体组织的热处理工艺。

3.2回火钢件淬硬后,再加热到AC1点以下某一温度,保温一定时间,然后冷却到室温的热处理工艺。

3.3调质钢件淬火后高温回火的复合热处理工艺。

3.4待调质件凡要求进行调质处理的钢材、零件坯料等统称待调质件。

3.5调质件经过调质处理的钢材或零件坯料。

4待调质件的有关规定4.1待调质件的钢种牌号适用于调质的部分钢种牌号列于表1。

表1钢组及标准号钢种牌号(1)结构钢大型碳素结构钢锻件普通含锰钢大型合金结构钢锻件35,45,55,60硅锰钢硅锰钼钒钢铬钢铬钼钢铬钼铝钢铬锰钼钢铬镍钢铬镍钼钢铬锰硅钢重型机械用弹簧钢轴承钢35SiMn,50SiMn37 SiMn2MoV40Cr, 50Cr35CrMo, 42CrMo,50 CrMo38CrMoAl40CrMnMo40CrNi, 45 CrNi34CrNiMo, 40CrNiMo30CrMnSi, 35 CrMnSi65Mn, 60Si2Mn, 50CrVAGCr15, GCr15SiMn(2) 工具钢大型锻件用碳素工具钢大型锻件用合金工具钢T7、T8、T10、T129CrSi,9Cr2,9 Cr2Mo,5 CrMnMo,5 CrNiMo,60 CrMnMo(3)特殊钢大型不锈、耐酸耐热钢锻件1 Cr13,2 Cr13,3 Cr13,4 Cr13,(4)铸钢一般工程用铸造碳钢件大型低合金钢铸件ZG270-500,ZG310-570,ZG340-640ZG40Mn2,ZG50Mn2,ZG35CrMnSi, ZG35SiMn, ZG34CrNiMo4.2 调质件的原始资料a、一般零件必须提供:钢号、预先热处理方法等。

钢材型号对照表

切

1117

Y20

SUM32

削

G11170(UNS)

C22

C22

C22

A20

210M15

结

1144

Y40Mn

SUM43

构

G11440(UNS)

226M44

45MF6.3 A40Γ

44Mn28

钢 Y45Ca

1145

C45

C45

C45

Y1Crl8Ni9

SUS303

X8CrNiSl8—9

303S31 303S21

牌号

牌号

T7(A)

T8(A) 碳 素 T8Mn(A) 工 具 T10(A) 钢

T11(A)

T12(A)

Crl2

合 Crl2MolVl 金 工 5CrMnMo 具 钢 5CrNiMo

T72301 WlA—8

T72301 W1A—91/2

T72301 W1A—10l/2

T72301 WlA—111/2 T30403(UNS)

51CrV4 42CrMo4

中国 品

GB 名

牌号 85

55Si2Mn

弹

60Si2Mn

簧

钢

55CrMnA

60Si2CrVA

50CrVA

GCr9 轴

承

GCrl5

钢 9Crl8Mo

电

35W250

工

钢

27QGll0

美国 AST 牌号 1084 9260 H92600 H92600 H51550 G51550

1407 C120E3U

y12

TCl20

BD3 X210Crl2

X12

210Crl2

钢材型 对照表

p6M5 12X18H9 12X18H10T

HS6-5-2 (S4)

12 10

X6CrNiTi1810 11

X20Crl3

20X13

4

SL

C40

40Γ

SM

SL

C45

45Γ

SM

65ΓA

SL SM TypeSC TypDC

中国

美国

日本

德国

英国

法国

前苏联 国际标准化组织

品 GB

H51500 G61500 51100 52100 440C 36F320M 27P146M

日本

JIS

牌号

SUP3 SUP6 SUP7 SUP6 SUP7 SUP9

德国

英国

DIN、DINEN BS、BSEN

牌号

牌号

CK85

55Si7

251H60

法国 NF、NFEN

牌号 FMR86

前苏联 国际标准化组织

X10CrNis 18-9

302S31 302S25

S32100(UNS)

1Crl8Ni9Ti

SUS321

(321)

X6CrNiTi 18-10

X6CrNiTi 18-10

2Crl3

S42000(UNS) SUS420J

(420)

1

X20Crl3

420S37 X20Crl3

不

锈

40Mn

钢

1043

SWRH42B

牌号

牌号

T7(A)

T8(A) 碳 素 T8Mn(A) 工 具 T10(A) 钢

T11(A)

T12(A)

Crl2

轧辊的材料及热处理

轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。

要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。

轧辊按工作状态可分为热轧辊和冷轧辊,按所起的作用可分为工作辊、中间辊、支承辊,按材质可分为锻辊和铸辊(冷硬铸铁)。

通常轧辊的服役条件极其苛刻,工作过程中承受高的交变应力、弯曲应力、接触应力、剪切应力和摩擦力。

容易产生磨损和剥落等多种失效形式。

不同的用途、不同类型的轧辊处在各自特定的工况条件,其大致的性能要求如下:冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。

因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。

国内外冷轧工作辊一般使用的材质有GCr5、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。

20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用 1.5%~2%Cr锻钢。

此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。

其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。

从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V 型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86CrMoV7、日本的MC2等。

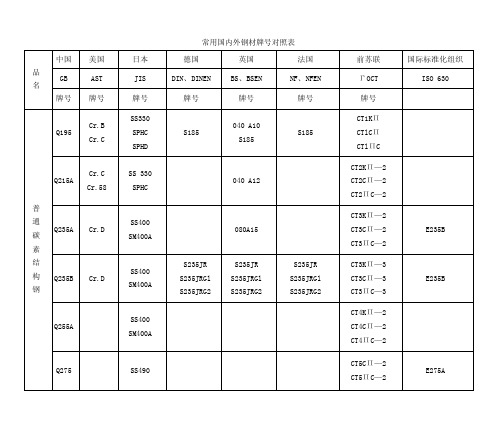

常用国内外钢材牌号对照表

中国美国日本德国英国法国前苏联国际标准化组织GB AST JIS DIN、DINEN BS、BSEN NF、NFENГOCT ISO 630品名牌号牌号牌号牌号牌号牌号牌号--08F 10081010SPHDSPHE--040A10--80KП--101010S10CS12CCK10040A12XC1010C101151015S15CS17CCK15Fe360B08M15XC12Fe306B15C15E4201020S20CS22CC22IC22C2220--251025S25CS28CC25IC25C2525C25E4401040S40CS43CC40IC40080M40C4040C40E4451045S45CS48CC45IC45080A47C4545C45E4501050S50CS53CC50IC50080M50C5050C50E4优质碳素结构钢15Mn1019----080A15--15r--中国美国日本德国英国法国前苏联国际标准化组织GB AST JIS DIN、DINEN BS、BSEN NF、NFENГOCT ISO 630品名牌号牌号牌号牌号牌号牌号牌号普通碳Q195Cr.BSS330SPHCSPHDS185040A10S185S185CT1KПCT1CПCT1ПCQ215A Cr.CCr.58SS330SPHC040A12CT2KП-2CTCП-2CT2ПC-2Q235A Cr.D SS400SM400A080A15CT3KП-2CT3CП-2CT3ПC-2E235BQ235B Cr.D SS400SM400AS235JRS235JRG1S235JRG2S235JRS235JRG1S235JRG2S235JRS235JRG1S235JRG2CT3KП-3CT3CП-3CT3ПC-3E235BQ255A SS400SM400ACT4KП-2CT4CП-2CT4ПC-2素结构钢Q275SS490CT5П-2CT5ПC-2E275A中国美国日本德国英国法国前苏联国际标准化组织GB AST JIS DIN、DINEN BS、BSEN NF、NFENГOCT ISO 630品名牌号牌号牌号牌号牌号牌号牌号--T7(A)--SK7C70W2060A67060A72C70E2U y7TC70T8(A)T72301W1A-8SK5SK6C80W1060A78060A81C80E2U y8TC80T8Mn(A)--SK5C85W060A81Y75y8r--T10(A)T72301W1A-91/2SK3SK4C105W11407C105E2U y10TC105T11(A)T72301W1A-101/2SK3C105W11407C105E2U y11TC105碳素工具钢T12(A)T72301SK2--1407C120E3U y12TC120W1A-111/2中国美国日本德国英国法国前苏联国际标准化组织GB AST JIS DIN、DINEN BS、BSENNF、NFENГOCT ISO 630品名牌号牌号牌号牌号牌号牌号牌号--Crl2T30403(UNS) (D3)SKD1X210Cr12BD3X210Cr12X12210Cr12Crl2Mol Vl T30402(UNS) (D2)SKD11X155CrVMo121BD2----160CrMoV125CrNiMo----------5XгM--5CrNiM o T61206(UNS) (L6)SKT455NiCrMoV6BH224/555nICrMoV75XHM--合金工具钢3Cr2W 8V T20821SKD5--BH21X30WCrV93X2B8ф30WCrV9中国美国日本德国英国法国前苏联国际标准化组织GB AST JIS DIN、DINENBS、BSENNF、NFENГOCTISO 630品名牌号牌号牌号牌号牌号牌号牌号--W18Cr4V T12001(UNS)(T1)SKH2--BT1HS18-0-1P18HS18-0-1(S7)高速工具钢W18Cr4VCo5T12004(UNS)SKH3S18-1-2-5BT4HS18-1-1-5--HS18-1-1-5(S7)(T4)W6Mo5Cr4 V2T11302(UNS)(M2)SKH51S6-5-2BM2HS6-5-2p6M5HS6-5-2(S4)中国美国日本德国英国法国前苏联国际标准化组织GB AST JIS DIN、DINENBS、BSENNF、NFENГOCT ISO 630品名牌号牌号牌号牌号牌号牌号牌号--1Cr18Ni9 Ti S32100(UNS)(321)SUS321X6CrNiTi18-10X6CrNiTi18-10X6CrNiTi18-1012X18H10TX6CrNiTi1810112Cr13S42000(UNS)(420)SUS420J1X20Cr13420S37X20Cr13X20Cr1320X13440Mn1043SWRH42BC40080M401C40C4040ГSLSM45Mn1046SWRH47BC45080M472C45C4545ГSLSM不锈钢65Mn1065--------65ГA SLSM TypeSC TypDC中国美国日本德国英国法国前苏联国际标准化组织品名GB AST JIS DIN、DINENBS、BSENNF、NFENГOCTISO 630牌号牌号牌号牌号牌号牌号牌号--Y121211G12110(UN S)SUM12SUM2110S20S10M1513MF4A1210S20Y12Pb 12L13SUM22L10SPb20------10SPb2011SMnPb28Y201117G11170(UN S)SUM32C22C22210M15C22A20--Y40Mn1144G11440(UN S)SUM43--226M4445MF6.3A40Г 44Mn28Y45Ca 1145--C45C45C45----易切削结构钢Y1Cr18Ni 9--SUS303X8CrNiS18-9303S31303S21----17中国美国日本德国英国法国前苏联国际标准化组织GB AST JIS DIN 、DINEN BS 、BSEN NF 、NFEN Г OCT ISO 630品名牌号牌号牌号牌号牌号牌号牌号--Q420CGr.BType7SEV295SEV345S420NL S420MLS420NL S420MLS420NL S420ML--HS420D E420DD低合金结构钢Q460D Gr.65SM570SMA570WSMA570PS460NL S460MLS460NL S460MLS460NL S460ML--E460DD F460E品名中国美国日本德国英国法国前苏联国际标准化组织GB AST JIS DIN、DINENBS、BSENNF、NFENГOCT ISO 630牌号牌号牌号牌号牌号牌号牌号--20Mn21524SMn420P355GH0355GH P0355GH--22Mn615Cr 5115SCr41517Cr3527A17--15x--20Cr 512SCr42020Cr420Cr4--20x20Cr430Cr 513SCr43034Cr434Cr434Cr430x34Cr440Cr 514SCr44041Cr441Cr441Cr440x41Cr445Cr 5145SCr44541Cr441Cr441Cr445x41Cr430CrMo 413SCM4325CrMo425CrMo425CrMo430xM25CrMo435CrMo 4317SCM43534CrMo434CrMo434CrMo435xM34CrMo442CrMo 414SCM4442CrMo442CrMo442CrMo438xM42CrMo438CrMoA1--SCM64541CrA1Mo7905M39--38x2MIoA41CrA1Mo750CrVA 615SCP1051CrV451CrV451CrV450xФA51CrV4合金结构钢40CrMnM o 414414SCM4442CrMo442CrMo4708Mn4042CrMo4--42CrMo42中国美国日本德国英国法国前苏联国际标准化组织GB AST JIS DIN 、DINEN BS 、BSEN NF 、NFEN Г OCT ISO 630品名牌号牌号牌号牌号牌号牌号牌号--851084SUP3CK85--FMR86--TypeDC55Si2Mn9260H92600SUP6SUP755Si7251H6056SC7--56SiCr760Si2Mn H92600SUP6SUP760SiCr725H6061SiCr7--61SiCr755CrMAH51550G51550SUP955Cr3525A58527A6055Cr3--55Cr360Si2CrVA --------------弹簧钢50CrVA H51500G61500SUP1050CrV4735A5150CrV450xФA 51CrV4中国美国日本德国英国法国前苏联国际标准化组织GB AST JIS DIN 、DINEN BS 、BSEN NF 、NFEN Г OCT ISO 630品名牌号牌号牌号牌号牌号牌号牌号--GCr951100SUJ1----------GCr1552100SUJ2100Gr6--100Gr6WX151轴承钢9Cr18Mo 440C SUS440C ----Z100CD17--21中国美国日本德国英国法国前苏联国际标准化组织品名GBASTJISDIN 、DINE NBS 、BSEN NF 、NFEN Г OC TISO 630牌号牌号牌号牌号牌号牌号牌号--35W25036F320M 35A25M250-35AM250-35AM250-35A2413--电工钢27QG11027P146M27P110M103-27P M103-27P M103-27P3408--。

各种机械零件的许用安全系数

水轮机

水轮机导叶体

弯,扭

ZG30,ZG20SiMn

[n]s=2

2

混流式水轮机[n]-1的数值随使用年限而定,关于使用年限较短时,可取[n]-1=1.5-1.8

95

水轮机

水轮机导叶体轴颈

弯,扭

ZG30,ZG20SiMn

[n]s=1.8

1.8

混流式水轮机[n]-1的数值随使用年限而定,关于使用年限较短时,可取[n]-1=1.5-1.8

弯

45

[n]s=3

3

25

起重机械

拉板

拉,挤压

16Mn

[n]s=1.6

1.6

26

起重机械

吊钩滑轮轴

弯

45

[n]s=1.6

1.6

27

起重机械

小车轮轴

弯扭疲劳

45

[n]s=1.4,[n]-1=1.6

1.4

28

起重机械

大车轮轴

弯扭疲劳

45

[n]s=1.4,[n]-1=1.6

1.4

29

矿山机械

矿井体升机卷筒

弯,压

20

起重机械

减速机低速轴

弯扭疲劳

45

[n]s=1.6,[n]-1=1.8

1.6

21

起重机械

卷筒轴承侧法兰螺栓

拉伸疲劳

A3

[n]s=3,[n]0=2.5

3

22

起重机械

吊钩钩体

拉,弯

20,36Mn2Si

[n]s=1.6

1.6

23

起重机械

吊钩螺纹尾部

拉

20,36Mn2Si

[n]s=5-7

6

24

轧辊材料

常用的轧辊材料有合金锻钢、合金铸钢和铸铁等:(1)合金锻钢。

用于轧辊的合金锻钢,在我国国家标准中已有规定,GB/T 13314-1991标准中列出了热轧轧辊和冷轧轧辊用钢。

热轧轧辊用钢有55Mn2、55Cr、60CrMnMo、60SiMnMo等。

冷轧轧辊用钢有9Cr、9Cr2、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrN13W、8CrMoV 等。

(2)合金铸钢。

用于轧辊的合金铸钢种类尚不多,也没有统一标准。

随着电渣重熔技术的发展,合金铸钢的质量正逐步提高,今后合会铸钢轧辊将会得到广泛应用。

(3)铸铁。

铸铁可分普通铸铁、合金铸铁和球墨铸铁。

铸造轧辊时,采用不同的铸型,可以得到不同硬度的铸铁轧辊。

因此,有半冷硬轧辊、冷硬轧辊和无限冷硬轧辊之分:1)半冷硬轧辊。

轧辊表面没有明显的白口层,辊面硬度HS≥50。

2)冷硬轧辊。

表面有明显白口层,心部为灰口层,中间为麻口层,辊面硬度HS≥60。

3)无限冷硬轧辊。

表面是白口层,但白口层与灰口层之间没有明显界限,辊面硬度HS≥65。

铸铁轧辊硬度高,表面光滑、耐磨,制造过程简单且价格便宜。

其缺点是强度低于钢轧辊。

只有球墨铸铁轧辊的强度较好。

无限冷硬铸铁轧辊的发展无限冷硬铸铁轧辊是一种应用已久的轧辊材质,早在20世纪初,普通无限冷硬铸铁轧辊就在热轧带钢轧机上广泛应用。

无限冷硬铸铁轧辊的材质介于冷硬铸铁和灰口铸铁之间。

与冷硬铸铁相比,其铁水中硅含量较高(含%~%Si),因此无限冷硬铸铁轧辊辊身工作层基体组织内除含有与白口铸铁中相近似数量的碳化物和莱氏体外,还存在均匀分布的石墨。

无限冷硬铸铁轧辊中还常常加入不同含量的Cr、Ni、Mo等合金元素,随着Cr、Ni、Mo含量的增加,其硬化层深度大大增加。

无限冷硬铸铁轧辊辊身基体组织中含有较多的碳化物,具有较好的耐磨性;此外,在基体组织中均匀分布的少量细小石墨,起到了松弛机械应力的作用,有利于减轻辊身表层的剥落缺陷;同时,石墨本身具有良好的导热性能,在轧钢过程中,轧辊表面受热冲击时,石墨起缓冲热应力的作用,有利于防止热裂纹的产生。

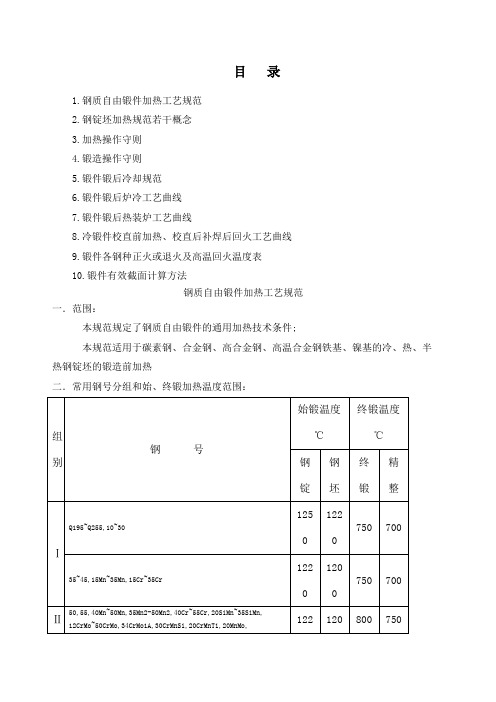

锻造及锻后热处理工艺规范

目录1.钢质自由锻件加热工艺规范2.钢锭坯加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后补焊后回火工艺曲线9.锻件各钢种正火或退火及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件;本规范适用于碳素钢、合金钢、高合金钢、高温合金钢铁基、镍基的冷、热、半热钢锭坯的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭或坯料,在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭或坯料为依据编制加热工艺曲线;三.冷钢坯;钢锭加热规范:钢锭坯加热规范若干概念1.钢锭坯入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭坯,≤400℃的称为冷钢锭;2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚 H- 高度或长度 D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算;2)筒类锻坯:H>D 当H>δ时,按δ计算;3)空心盘环类:H<D当H>δ时,按δ计算;当H<δ时,按H计算;3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比Y确定:Y=~ 最高加热温度1050℃Y< 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用;对要求加热温度低或保温时间短的坯料,可先出炉锻造;注:Y--锻造比加热操作守则1.钢锭坯装炉前,加热工应校对其冶炼炉号及锭件号,钢锭坯重量,尺寸以及钢锭坯的状态,并检查其表面质量,清除表面缺陷,不合格严禁装炉;2.重要的、关键产品的特殊材质的钢号,在进炉前由技术部向操作工进行技术交底;3.根据装炉实际情况,画好装炉图,记录装炉位置,做好实际操作记录,钢锭坯出炉顺序,及返回炉内锻坯位置要记录正确;4.钢锭坯加热过程中必须精心操作,严格控制装炉温度、升温或冷却速度,炉气应保持微正压,炉床上的氧化皮应定期清理;5.钢锭坯完成了加热保温时间之后因故不能出炉锻造时,可将炉温降至900~1050℃保温,若等到可出炉锻造时,则需将钢锭坯再加热至锻造温度下保温一段时间后方可出炉锻造;6.钢锭坯经炉内长时间保温之后因故不需再加热时,必须随炉以≤80℃/h 的降温速度将钢锭冷至250℃以下方可出炉;7.加热炉喷嘴要避免火焰直接喷射在钢锭坯的表面上,经常检查热电偶、热工仪表,使其正常运行,并维护和保养加热炉设备;锻造操作守则1.锻造前应熟悉锻造工艺卡的内容,重要、关键锻件,技术部门需要进行技术交底;2.锻造生产是集体操作,一定要开好班前会,了解加热情况,做好设备、工具准备工作,做到分工明确,指挥者应对生产的质量和安全负责;3.在生产中应做到“三勤”:勤量、勤卡、勤查;“四准”:标尺要定准、样棒要划准、卡钳要量准、尺寸要记准;4.生产时必须按照工艺卡进行锻造,不得任意改动,如工艺卡不合理或因特殊情况不能按照工艺卡执行,应及时向技术部反映,及时解决;5.锻造指挥者必须认真执行确保锻造工艺卡上各项工艺参数到位、锻造尺寸到位,确保锻件的锻造比镦粗比、拔长比,重要关键锻件做好生产过程的记录;6.严格控制终锻温度,特别是关键、重要锻件、高合金钢、高温合金钢;7.锻件完工后,锻件必须在相当于钢锭的底部端打上钢印钢号、冶炼炉号和锻件号,钢印必须正确、清楚;8.料头应用油漆写明分类标记,以便回收回炉;9.对于关键、重要锻件,或试制新产品钢种的锻件,有关技术人员必须跟班在现场,及时处理可能遇到的问题;锻件锻后冷却规范1.锻件锻后冷却必须按规范执行;若有特殊情况不能按规范执行须由技术部同意,并有书面意见;2.沙冷锻件,必须将沙子全部覆盖在锻件上,而不是将锻件置于沙坑中;3.锻件炉冷要根据不同钢种炉冷曲线工艺规范执行;4.锻件热装炉是按锻件锻后热处理曲线工艺规范执行锻件锻后正火、回火或退火;5.钢锭或钢坯冶炼工艺是采用EF+LF+VD或VODC方法;锻件锻后冷却规范按截面尺寸向下调低一档;锻件锻后炉冷工艺曲线一.一般锻件锻后炉冷工艺曲线Ⅰ:按锻件锻后冷却规范的炉冷钢号确定保温时间Ⅰ:1.Ⅱ类钢号炉冷保温时间按有效截面尺寸计算:~2h/100mm;2.Ⅲ类钢号炉冷保温时间按有效截面尺寸计算:~3h/100mm;3.Ⅳ类钢号炉冷保温时间按有效截面尺寸计算:4~5h/100mm; 二.重要锻件、有特殊要求的锻件锻后炉冷工艺曲线Ⅱ:一.一般锻件锻后热装炉——正火+回火热处理工艺曲线:2.640~660℃保温时间Ⅰ按2-3h保温时间计算;3.正火温度保温时间Ⅱ按有效截面尺寸计算:1~100mm;4.350~400℃过冷保温时间Ⅲ按有效截面尺寸计算:~1h/100mm;5.高温回火保温时间Ⅳ按有效截面尺寸:Ⅱ类钢号高温回火保温时间~2h/100mm,Ⅲ类钢号高温回火保温时间~100mm,Ⅳ类钢号高温回火保温时间4~5h/100mm;二.滚珠轴承钢、冷轧辊钢锻后热装炉球化退火工艺曲线:~650℃保温时间Ⅰ按3-4h保温时间计算;~800℃保温时间Ⅱ按有效截面尺寸计算:mm;~720℃650~670℃保温时间Ⅲ按有效截面尺寸计算:2h/mm;冷锻件校直前加热、校直补焊后回火工艺曲线。

60crmov执行标准

60crmov执行标准

60CrMoV合金钢的执行标准通常是GB/T 3077-2015《合金结构

钢技术条件》。

这个标准规定了60CrMoV合金钢的化学成分、机械

性能、热处理工艺要求、硬度等方面的技术条件。

根据该标准,

60CrMoV合金钢的化学成分应包括碳(C)0.56-0.64%,硅(Si)

0.17-0.37%,锰(Mn)0.60-0.90%,铬(Cr)0.90-1.20%,钼(Mo)0.15-0.25%,钒(V)0.07-0.12%等。

此外,标准还规定了60CrMoV合金钢的热处理工艺,包括淬火、回火等工艺参数和要求。

这些标准的制定旨在保证60CrMoV合金钢材料的质量和性能,以满

足特定工程和制造要求。

总的来说,GB/T 3077-2015《合金结构钢

技术条件》是制定和执行60CrMoV合金钢标准的参考依据,确保其

在工程和制造领域的应用具有一定的可靠性和标准化。

供炼钢、铸造用钢铁料技术条件

宏标2006—1供炼钢、铸造用钢铁料技术条件齐齐哈尔宏顺重工集团有限公司供炼钢、铸造用钢铁料技术条件齐齐哈尔宏顺重工集团有限公司说明多年来,公司为满足两个市场的需求,其生产经营的品种在不断扩大和更新。

为方便生产技术管理,适应制造系统的需要,现对原宏标2006—1(供炼钢铸造用钢铁料技术条件)补充修订如下:本标准仅适用于本公司炼钢,铸造使用的钢铁料。

1 电炉炼钢用生铁1.1 电炉炼钢用生铁按GB717—82的规定执行。

1.2应按GB717—82分组验收,管理供应冶炼分厂。

2 电炉用软钢2.1 化学成分(%)2.2 各工序按组管理,钢坯上应注明炉号、代号。

3 钢铁料3.1 来源钢铁料按其来源分为返回钢和废钢铁两种。

返回钢包括成品、半成品在生产过程中的切头切尾及报废品。

废钢铁包括建筑物构件、废旧机器零件、各种废工具(包括本厂和外厂)、废旧武器等。

3.2 技术要求1)废钢铁中不得混有爆炸物。

各种废旧武器及枪炮弹等,必须拆掉信管,导火管及未爆炸的弹药。

2)经爆破的金属块不应有没炸开的孔。

3)废钢铁中不得混有铜、锡、锌、镍等金属。

4)废旧武器和危险品必须经过火处理。

5)各种废钢铁如管状、瓶状时必须是开通的,不应有密封状的,表面不得有严重的油污、附着的泥沙、渣子等杂质。

3.3 外形尺寸3.3.1 各分厂上交返回废钢应符合以下规定:1)电渣余头必须分组管理。

2)锻压分厂锻件切头,一般合金钢为不大于350mm厚,长宽不限,新材料(镍基的)为250×250×300mm,其它一般钢种不大于600×600×1500mm或不大于ф650×1500mm。

3)铸件的帽口等不限制尺寸。

4)报废的钢锭、钢材、锻铸件等上交时应注明钢种,按附表组别管理。

5)因化学成分不合报废的钢种,必须注明化学成分按其成分编组。

3.3.2 供冶炼使用的废钢尺寸规定供电炉使用的长度应不大于300mm和200mm两种,截面不大于400mm2。

不锈钢材料对照表

167

8

S58C

1060

9

Ck101

060A96

187

0

SUP4

1095

10

X120Mn12

Z120M12

X120M12

XG120Mn12

I-

X120Mn12

SCMnH/1

9

100Cr6

Gr15;45Gr

534A99

31

100C6

100Cr6

225

8

SUJ2

52100

9

15Mo3

1501-240

M3

10/11

BM4

2

SKH59

结构钢材料对照表

添加时间:2009-08-04

详细信息:

结构钢材料对照表

材料对照表结构钢

工件材

加工特

国家和标准

德国

中国

英国

法国

意大利

比利时

瑞典

西班牙

日本

美国

料组

性组

材料

编号

DIN

GB

BS

EN

AFNOR

UNI

NBN

SS

UNE

JIS

AISI/SAE

P

1

C15

15

080M15

403

12/13

X7Cr14

^■(ovws

12/13

X10Cr13

1Cr13

410S21

56A

Z10C14

X12Cr13

230

2

SUS410

410

12/13

X6Cr17

1Cr17

430S15

60

锻造及锻后热处理工艺规范

锻造及锻后热处理工艺规范标准化管理部编码-[99968T-6889628-J68568-1689N]目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚 H- 高度或长度 D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=~ 最高加热温度1050℃Y< 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

世界钢号对照表

≤0.030 ≤0.020 ≤0.030 ≤0.030

日本

JIS G440183

SK4

0.90~1.00 ≤0.35 ≤0.50 ≤0.030

SK3

1.00~1.10 ≤0.35 ≤0.50 ≤0.030

美国

ASTM A686-

T72301W1 0.95~1.10 0.10~0.40 0.10~0.40 ≤0.030

C85W Y75

:1987

0.80~0.90 ≤0.35 ≤0.50 ≤0.030 ≤0.030

0.78~0.85 0.15~0.35 0.50~0.70 ≤0.050 ≤0.050

0.80~0.90 0.25~0.40 0.50~0.70 ≤0.025 ≤0.020 0.70~0.80 0.15~0.45 0.40~0.70 ≤0.025 ≤0.025

≤0.030

≤0.030 ≤0.030

美国 英国

ASTM A681-

T30402(D2) 1.40~1.60 0.10~0.60 0.20~0.60 ≤0.030

94

BS46591989

BD2

1.40~1.60 ≤0.60 ≤0.60 ≤0.035

≤0.030 ≤0.035

E020 E021

德国

DIN1735080

≤0.030

≤0.025

≤0.030

≤0.030 ≤0.030 ≤0.030

美国 英国

ASTM A681-

T30102(A2) 0.95~1.05 0.10~0.50 0.40~1.00 ≤0.030

94

BS46591989

BA2

0.95~1.05 ≤0.40 0.30~0.70 ≤0.035

各种机械零件的许用安全系数介绍

水轮机

水轮机旋管,导管体

拉

A3

混流式水轮机[n]-1的数值随使用年限而定,对于使用年限较短时,可取.8

9

水轮机

水轮机耳柄

拉

35,40Cr

混流式水轮机[n]-1的数值随使用年限而定,对于使用年限较短时,可取

10

水轮机

水轮机转臂

弯,挤压

35

混流式水轮机[n]-1的数值随使用年限而定,对于使用年限较短时,可取

[n]s=2.5,[n]-1=2

混流式水轮机[n]-1的数值随使用年限而定,对于使用年限较短时,可取

92

水轮机

水轮机主轴轴身

拉,弯,扭

45,20SiMn

混流式水轮机[n]-1的数值随使用年限而定,对于使用年限较短时,可取

93

水轮机

水轮机主轴法兰

拉,弯

45,20SiMn

混流式水轮机[n]-1的数值随使用年限而定,对于使用年限较短时,可取[n]-

ZG35

[n]b=7-10

(厚板)

40

冶金机械

轧钢机机架(板冷轧机)

弯,拉

ZG35

[n]b=8-12

10

考虑刚度

41

冶金机械

轧钢机轧辊(初轧机辊身)

弯扭疲劳

60CrMnMo,60CrMo,55CrMo

[n]b=6-8

7

42

冶金机械

轧钢机轧辊(热轧板工作辊)

弯扭疲劳

HT25-47,球铁

43

冶金机械

冷轧薄板工作辊

14

水轮机

水轮机联轴螺栓

弯,拉

35,40Cr

混流式水轮机[n]-1的数值随使用年限而定,对于使用年限较短时,可取

铸锻件调质工艺守则

铸锻件调质工艺守则1范围本标准规定了碳素钢及合金钢铸锻件调质处理的技术要求及操作规程。

本标准适用于材料为碳素钢、合金钢,截面小于800mm,硬度HB≤320的一般机器零件(如:轴、齿轮、圆盘等锻件及形状比较简单的铸件)的调质处理。

2规范性引用文件GB231-1984 金属布氏硬度试验方法GB/T699-1999 优质碳素结构钢GB/T3077-1999 合金结构钢GB/T6402-1991 钢锻件超声波检验方法GB7232-1999 金属热处理工艺术语GB7233-1987 铸钢件超声波探伤及质量评级GB8539-1987 齿轮材料及热处理检验的一般规定GB9452-1988 热处理炉有效加热区测定方法GB11352-1989 一般工程用铸造碳素钢件GB/T16923-1997 钢的正火与退火处理GB/T17394-1998 金属里氏硬度试验方法JB3877-1985 钢的淬火回火处理3名词术语3.1淬火将钢件加热到AC3或AC1点以上某一温度,保持一定时间,然后以适当速度冷却获得马氏体或贝氏体组织的热处理工艺。

3.2回火钢件淬硬后,再加热到AC1点以下某一温度,保温一定时间,然后冷却到室温的热处理工艺。

3.3调质钢件淬火后高温回火的复合热处理工艺。

3.4待调质件凡要求进行调质处理的钢材、零件坯料等统称待调质件。

3.5调质件经过调质处理的钢材或零件坯料。

4待调质件的有关规定4.1待调质件的钢种牌号适用于调质的部分钢种牌号列于表1。

表1钢组及标准号钢种牌号(1)结构钢大型碳素结构钢锻件普通含锰钢大型合金结构钢锻件35,45,55,60硅锰钢硅锰钼钒钢铬钢铬钼钢铬钼铝钢铬锰钼钢铬镍钢铬镍钼钢铬锰硅钢重型机械用弹簧钢轴承钢35SiMn,50SiMn37 SiMn2MoV40Cr, 50Cr35CrMo, 42CrMo,50 CrMo38CrMoAl40CrMnMo40CrNi, 45 CrNi34CrNiMo, 40CrNiMo30CrMnSi, 35 CrMnSi65Mn, 60Si2Mn, 50CrVAGCr15, GCr15SiMn(2) 工具钢大型锻件用碳素工具钢大型锻件用合金工具钢T7、T8、T10、T129CrSi,9Cr2,9 Cr2Mo,5 CrMnMo,5 CrNiMo,60 CrMnMo(3)特殊钢大型不锈、耐酸耐热钢锻件1 Cr13,2 Cr13,3 Cr13,4 Cr13,(4)铸钢一般工程用铸造碳钢件大型低合金钢铸件ZG270-500,ZG310-570,ZG340-640ZG40Mn2,ZG50Mn2,ZG35CrMnSi, ZG35SiMn, ZG34CrNiMo4.2 调质件的原始资料a、一般零件必须提供:钢号、预先热处理方法等。

(完整版)弹簧钢的性能介绍

[ 常用牌号 ] :常用合金弹簧钢的牌号、化学成分、热办理、力学性能及用途。

常用的合金弹簧钢有 60Si2Mn 、 50CrVA、30W4Cr2VA 等。

60Si2Mn 钢是应用最广泛的合金弹簧钢,其生产量约为合金弹簧钢产量的80%。

它的强度、淬透性、耐回火性都比碳素弹簧钢高,工作温度达250 ℃,缺点是脱碳倾向较大,适于制造厚度小于 10mm 的板簧和截面尺寸小于 25mm 的螺旋弹簧,在重型机械、铁道车辆、汽车、拖拉机上都有广泛的应用。

30W4Cr2VA 是高强度的耐热弹簧,用于500℃以下工作的[ 弹簧成型方法 ] :对直径或板簧厚度大于 10 mm 的大弹簧,可在比正常淬火温度高出 50~80℃的温度热成形,对直径或板簧厚度小于 8~10mm 的小弹簧,常用冷拔弹簧钢丝冷卷成形。

为保证弹簧拥有高的强度和足够的韧性,平时 50CrVA 钢的力学性能与 60Si2Mn 钢周边,但淬透性更高,钢中 Cr 和 V 能提高弹性极限、强度、韧性和耐回火性,常用于制作蒙受重载荷、工作温度较高及截面尺寸较大的弹簧。

锅炉主安全阀弹簧、汽轮机汽封弹簧等。

常采用淬火 + 中温回火。

对热成形弹簧,可采用热成形余热淬火,对热冷成形的弹簧,有时可省去淬火、中温回火工艺,成形后只需进行200 ~300 ℃进行去应力退火即可。

弹簧钢热办理后平时进行喷丸办理,其目的是在弹簧表面产生节余压应力,以提高弹簧的疲倦强度。

[ 性能 ] :硬度为 40 ~48HRC,有较高的弹性极限和疲倦强度,以及必然的塑性和韧性弹簧是起缓冲、减振和储能等作用。

弹簧一般是在交变应力下工作,常有的破坏形式是疲倦破坏,因此,必定拥有高的信服点和屈强比(σs/ σb)、弹性极限、抗疲倦性能,以保证弹簧有足够的弹性变形能力并能蒙受较大的载荷。

同时,弹簧钢还要求拥有必然的塑性与韧性,必然的淬透性,不易脱碳及不易过热。

一些特别弹簧还要求有耐热性、耐蚀性或在长时间内有牢固的弹性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

国内外冷轧工作辊一般使用的材质有GCr15、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。

20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用1.5%~2%Cr锻钢。此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。

高速钢热轧辊的热处理方式一般采用淬火加回火,在加热到高温时,钢中的二次碳化物充分溶解,一次共晶碳化物部分溶解。这些碳化物所含有的碳和合金元素溶入奥氏体中,增加了奥氏体中碳和合金元素的含量。在淬火时它们固溶于贝氏体和马氏体中,而在回火时析出了弥散的碳化物,使钢呈现出比淬火时硬度还要高的二次硬度。因此为了增加基体的硬度,应提高淬火温度,同时,为了防止基体中出现块状粗大的碳化物,应尽量降低淬火温度,一般确定最佳淬火温度为1050℃~1150℃,同时回火温度为550℃~600℃。

为了提高热轧辊的表面耐磨性,热轧辊的材料不断地得到改进,其基本的发展过程是从冷硬铸铁到高铬铸铁到半高速钢和高速钢。

高铬铸铁轧辊的化学成分为:2.0%~4.0%C,10%~30%Cr,0.15%~1.6%Ni,0.3%~2.9%Mo。其本质是一种高耐磨性的高合金白口铁,铬含量一般在10%~15%,其碳化物主要是M7C3型,与白口铸铁的连续的M8C型碳化物不同,它不但具有良好的耐磨性,还有较高的硬度(HV可达1800),基体为奥氏体、马氏体,因而其硬度和韧性结合较好。实际的轧制生产表明,高铬铸铁轧辊有较好的抗热裂性能,原因是轧辊表面生成一层致密且有韧性的铬的氧化膜,能减少热裂纹的数量和深度。因此,高铬铸铁辊在20世纪80年代被非常广泛用于精轧前架。目前,高铬铸铁复合轧辊已广泛用作热轧带 (钢)连轧机,粗轧和精轧前段工作辊、宽中厚板;粗轧和精轧工作辊及小型型钢和棒材轧机精轧辊等。

国内曾经使用过锻钢轧辊和无限冷硬铸铁轧辊,除普通冷硬铸铁外,还有低镍铬钼、中镍铬钼、高镍铬钼铸铁材料,高档次的冷硬铸铁材料为高镍铬钼冷硬铸铁。这类材质轧辊的缺点是硬度低,耐磨性不好。后来采用了球墨复合铸铁轧辊,相对而言,使用寿命提高了几倍,至今仍然在使用。国外则一般采用半钢和高硬度特殊半钢材质,对克服表面粗糙和抗磨损都很有效。

高铬铸铁轧辊的热处理有两种形式,一是低于临界转变温度的亚临界热处理,另一种是高于临界点A3的高温热处理。高铬轧辊表面材料的珠光体基体,希望具有极细的片间距,并在基体上有大量弥散分布的二次碳化物,要求有尽量低的残余奥氏体和残余应力,所以一般选用后一种形式的热处理,具体为正火加回火。

高速钢作为热轧辊材料的应用在1988年始于日本,20世纪90年代初期美国和欧洲也进行了研制,我国在20世纪90年代后期开始研制和使用高速钢轧辊。一般高速钢的成分为1%~2%C,0%~5%Co,0%~5%Nb,3%~10%Cr,2%~7%Mo,2%~7%V,1%~5%W。因为拥有大量可形成强碳化物的合金元素如W和V,其最终的显微组织含有大约10%~15%具有极高硬度和高温稳定性的碳化物,所以在高温下工作能保持较高的强度和硬度。其工作层硬度高,可达到80~85HS,具有较好的耐磨性和抗热裂性,轧辊表面没有出现热裂纹,一般没有剥落现象。

热轧辊工作在交变的高温和力的作用下,其表面反复受到摩擦,会产生强烈的磨损,因此热轧辊的发展主要在于进一步提高其耐磨性。在实际的轧制生产中,表面淬火和渗碳强化处理的热轧辊己不能满足对其高耐磨性的要求,但整体的高速钢或硬质合金轧辊成本极高,对于轧辊芯部材料将造成浪费。因此,轧辊的生产迫切需要进行表面处理,将硬质合金或陶瓷材料熔覆在轧辊的表面作为轧辊的工作表层。表面镀铬、火焰喷涂、等离子喷涂以及激光毛化都是工具表面合金强化技术,将进一步用于提高的轧辊的性能。

近年来国外在热轧薄板粗轧机架采用半高速钢轧辊也获成功,其耐磨性是高铬钢轧辊的2倍,且咬入性能和抗热疲劳性能好,因而成为热轧薄板粗轧机架和线棒材中轧机架轧辊的理想选择,半高速钢的化学成分范围为:1.5%~2.5%C,0.5%~1.5%Si,0.4%~1.0%Mn,1.0%~6.0%Cr,0.1%~4.0%Mo,0.1%~3.0%V,0.1%~4.0%W。

通过改进热处理方式,即进行重淬1~2次,提高了该类轧辊的淬硬层,但每次重淬不仅需要一定的热处理费用,而且会使轧辊直径都要损失5mm左右,同时轧辊在经过多次热处理后容易变形,难以满足高精度轧辊的形位公差要求。因此,研制深淬硬层冷轧辊不仅可以大幅度地降低冷轧辊的消耗,减少轧辊在使用过程中的重新淬火次数,延长轧辊寿命,具有重大的经济效益。

总之,合理选材及采用合适的热处理方式高质量地制造轧辊,可以节约大量的辊材,降低轧钢生产成本,同时提高轧辊的质量和产量。因此,应重视轧辊选材的新动向,从轧钢的实际条件出发.开发轧辊的新材质,提高轧辊的制造质量。

传统冷轧辊材料及其热处理方式

冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。

在最终热处理过程中,对轧辊钢的淬火和加热限制在奥氏体中含碳量不超过0.6%的程度,然后进行尽可能强烈的冷却,这样就可以得到较深的淬硬层。此时,轧辊的淬硬层组织除隐针马氏体(以板条为主)外,尚有约4%的碳化物和10%左右的残留奥氏体。轧辊的表面硬度(包括残余压应力的影响)约为HS(D)95~99。最后,用低温回火将轧辊表面硬度调整到规定值,低温回火越充分,硬度偏低时韧性越好,抗热裂能力越高。钼、钒含量的增加导致淬火后钢中含有较多的残余奥氏体,回火后大部分又转变为新马氏体,这样就有助于提高轧辊硬度,增强耐磨性并降低磨损面粗糙度。

从20世纪70年{BANNED}始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86Cr2MoV7、日本的MC2等。这类材质的合金化程度较低,在经过最终热处理后,其淬硬层深度一般为12~15mm(半径),仅能满足一般要求,而且使用中剥落和裂纹倾向严重,轧制寿命低。

传统热轧辊材料的选用及热处理工艺

热轧辊常工作在700℃~800℃的高温环境,与灼热的钢坯相接触,需要承受强大的轧制力,同时表面要承受轧材的强力磨损,反复被热轧材加热及冷却水冷却,经受温度变化幅度较大的热疲劳作用。这就要求热轧辊材料必须具有高的淬透性、低的热膨胀系数、高的热传导能力和高的高温屈服强度及高的抗氧化性。

为了保证基体中含有大量弥散分布的球状MC型碳化物,应增加V含量,但V不宜过高,因为V会降低淬透性,凝固时生成粗大的一次碳化物,淬火时不能完全溶入奥氏体,从而降低了断裂韧性,同时还会降低轧辊的表面粗糙度。

轧辊材料及热处理工艺的发展趋势

冷轧辊的发展方向将是在进一步提高强度硬度和淬硬层深度的同时,保证一定的韧性。大型冷轧工作辊将普遍采用含钒、铣、镍等元素的改进型5%Cr钢制造。为提高材料的淬透性,Cr的含量将进一步增加,如8%~10%Cr及更高铬的锻钢已开始用于实际生产,但含Cr量的增加会导致较差的韧性,因此需要适当平衡C和Cr含量,在较低的温度下淬火获得所需要的冷轧辊硬度,从而减少轧辊的断裂和降低其断裂敏感性。

里面有趋势 (转自中国冶金信息网)

来源: 文章发表时间:2007-01-31

轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。概述了传统的轧辊选材及其热处理工艺,同时,对轧辊材料及其热处理工艺的发展进行了展望。

为了减少重淬消耗,提高轧辊的淬硬层深度、接触疲劳强度、韧性,延长其使用寿命,从20世纪70年代后期到80年代中期,国内外开始研究使用铬含量在3%~5%的深淬硬层冷轧工作辊钢。3%铬冷轧辊不需重淬,且有效淬硬层深度可达到25~30mm,5%Cr冷轧辊有效淬硬层深度则达到40mm,其耐磨性和抗事故性能也有显著提高。在这一阶段,国内试制了9Cr3MoV钢,国外一些制造厂也先后开发推广了深淬硬层冷轧辊,如美国的3.25%Cr钢和5%Cr钢,日本的KantocRP53、FH13、MnMC3和MC5等。这些钢都采用高碳高合金材料,具有良好的硬度和耐磨性,但轧辊淬硬表面脆性大,接触疲劳寿命低,质量不稳定。

为提高淬硬层深及接触疲劳寿命,降低淬硬层脆性及过热敏感性,同时也为满足轧件对冷轧工作辊力学性能和使用性能的进一步要求,自20世纪80年代中、后期,国外轧辊生产厂对5%Cr冷轧辊钢进行了化学成分的优化工作,主要是在5%Cr钢中增加钼、钒的含量或加入钛、镍等元素。

添加0.1%左右钛的5%Cr钢轧辊中,钛以碳氮化合物(TiCN)形式在基体中微细析出,经过摩擦损耗后TiCN脱落,在轧辊表面形成划痕,使适度的粗度再生。在镀锡板轧机的实际操作中,有效利用粗糙度降低小的优点,从轧制初期就可高速轧制。

另外,随着锻件制造技术的进一步完善,高铬钢工作辊将更多地应用于大型冷连轧机。5%Cr及其含钒的改进型钢广泛用于大型支承辊锻件,高铬含量的大型锻钢支承辊进入实用阶段。大型冷轧工作辊要求采用电渣重熔锭锻制,而大型支承辊锻件用钢则被广泛采用钢包精炼并真空除气的冶铸工艺生产,钢水的纯净度均达到较高水平。