C25_D25系列高压重型液压缸的设计

超高压油缸制作方法

超高压油缸制作方法超高压油缸是一种用于工业领域的重要设备,广泛应用于液压系统中。

它的制作方法可以分为以下几个步骤:设计、材料准备、加工、组装和测试。

设计是制作超高压油缸的第一步。

设计师需要根据使用需求和技术要求,确定超高压油缸的尺寸、工作压力等参数。

在设计过程中,需要考虑超高压油缸的结构强度、密封性能和可靠性,以确保其能够承受高压和长时间的工作。

接下来是材料准备。

超高压油缸要求使用高强度、耐腐蚀的材料,常见的有优质合金钢和不锈钢。

这些材料需要经过严格的质量检测,确保其符合相关标准和要求。

然后是加工。

首先,需要将选定的材料进行切割、锻造或铸造成所需的形状和尺寸。

然后,根据设计要求,对零件进行精密加工,包括车削、铣削、钻孔等工艺。

加工过程中需要严格控制尺寸和表面质量,以确保超高压油缸的装配和使用性能。

组装是超高压油缸制作的重要环节。

在组装过程中,需要按照设计要求,将各个零件进行精确配合,采用螺纹连接、焊接或胀紧等方式进行固定。

同时,要注意安装密封件和润滑部件,以确保超高压油缸的密封性和润滑性。

最后是测试。

制作完成后,需要对超高压油缸进行严格的测试和检测。

常见的测试项目包括静态压力测试、泄漏测试和工作寿命测试等。

测试结果需要满足设计要求和相关标准,以确保超高压油缸的安全可靠性。

总结一下,制作超高压油缸的方法包括设计、材料准备、加工、组装和测试。

这些步骤都需要严格按照要求进行操作,确保超高压油缸的质量和性能。

超高压油缸在工业领域中的应用广泛,对于提高生产效率和工作质量具有重要意义。

相信随着技术的不断进步和创新,超高压油缸的制作方法也将得到进一步的改进和优化。

液压缸设计算步骤及干货设计资料分享

液压缸设计算步骤及干货设计资料分享1.弄清液压油缸的运动特点确定要设计油缸的形式一切的设计都源于需求,对产品性能的需求就是后期设计要满足的标准要求。

油缸设计也一样,油缸设计前也需要了解应用功能要求,并在后期设计中实现需求的功能液压油缸种类很多,有活塞式,有柱塞式,有伸缩套筒式,按运动形式分,又可分为,往复直线式和摆动式按作用分又可分为双作用式和单作用油缸所以在确定将用什么形式的油缸前,一定要搞清楚想让油缸怎么运行,根据设定的运动形式和特点确定合适的液压油缸形式。

2.进一步来了解液压缸的运行工况(1)液压缸的工作条件,如温度,环境湿度等用于确定液压缸的防腐等级及防尘等级的确定。

(2)液压缸需要的出力、负载状况、行程大小,工作制等,用于确定压油缸的活塞及活塞杆尺寸及液压缸极限强度校核及疲劳寿命计算(3)液压系统所选定的工作压力、流量;辅助确定液压缸活塞及活塞杆等重要尺寸3.选定液压系统的额定压力,根据主机需要的液压缸出力,计算液压缸的活塞截面积,并根据国标中标准系列给与圆整4.选定各主要零部件的材料后,可以根据液压缸出力要求和材料强度等,计算液压缸筒的壁厚,液压活塞杆直径等5.根据和主机的连接接口和安装空间等确定液压缸的结构及前后端盖的连接形式。

6.根据液压油压力,液压缸运行温度范围,是否有粉尘等确定液压缸的密封形式液压缸密封设计选型7.根据液压缸的运行载荷及控制情况,合理设计液压的缓冲,合理的缓冲设计可以减少冲击载荷,避免液压缸早期损坏。

8.对于细长类零件还需要进行屈曲强度分析,及在活塞杆完全伸出时,计算活塞杆的屈曲强度,校核是否会发生屈曲失效。

9.如果液压缸在运行有径向力作用时,还需要特别验证在径向力作用下,活塞杆是否会与端盖发生金属接触。

10.根据工作环境设计合理的防腐涂层,使液压缸在长时间工作时不受外界腐蚀环境的腐蚀11.绘制零件图和组装图,并编制相应的技术文档12.按照图纸生产样品并进行实验验证,只有实验验证是满足设计要求的,设计过程才算完成。

液压缸毕业设计

液压缸毕业设计

液压缸是一种常见的执行元件,在各种工程机械、农业机械、汽车等设备中广泛应用。

针对液压缸的使用需求,本毕业设计将设计一种新型的液压缸结构,以提高液压缸的使用

效率和稳定性。

首先,本设计将进行液压缸的结构设计。

通过分析现有液压缸的设计缺陷,本设计将

采用密封性更好的全密封结构,以避免液压缸在使用过程中出现泄漏现象。

同时,为了提

高液压缸的稳定性,本设计还将采用双杆柱塞式结构,以保证液压缸在行程过程中双杆受

力均衡。

此外,为了保证液压缸的耐用性和使用寿命,本设计还将采用高强度材料来制造

液压缸的各个零部件。

其次,本设计将进行液压缸的液压系统设计。

为了提高液压缸的使用效率,本设计将

采用选型合理的液压系统设计,并在选用液压缸的同时,选择与之匹配的液压泵、液压阀

等设备,以保证整个液压系统的稳定性和效率。

此外,为了提高液压系统的安全性,本设

计还将在液压系统中增加过载保护装置和泄压装置,以避免液压系统在过载或超压情况下

出现事故。

最后,本设计还将进行液压缸的测试和性能评估工作。

在设计完成后,将进行液压缸

的测试,测量液压缸在不同工作条件下的负载能力、稳定性和使用寿命等参数,并结合实

际工作情况进行性能评估。

本毕业设计的实现将会大大提高液压缸的使用效率和稳定性,提高工程机械、农业机械、汽车等设备的工作效率和安全性,具有较高的实用价值和推广应用前景。

液压缸设计说明

液压缸设计说明液压缸设计说明1、引言本文档旨在提供液压缸设计的详细说明,包括液压缸的构造原理、设计要求、材料选择、制造工艺等方面的内容。

通过本文档,设计人员可以全面了解液压缸的设计流程和要点,为液压系统的正常运行提供可靠且高效的动力传输。

2、设计要求2.1 功能要求- 描述液压缸在使用中需要实现的功能和性能要求。

- 结合应用场景,确定液压缸的工作压力、推力、行程等参数。

2.2 结构要求- 描述液压缸的外形结构及其组成部件。

- 确定液压缸的连接方式,如法兰连接、通孔连接、螺纹连接等。

2.3 材料要求- 分析液压缸的工作环境和工作温度,选择合适的材料。

- 针对液压缸的各个部件,确定其材料种类和材料强度等要求。

2.4 密封要求- 描述液压缸的密封方式,如密封圈、O型圈等。

- 确定液压缸的密封要求,包括密封性能和使用寿命等。

3、液压缸设计流程3.1 设计草图- 绘制液压缸的设计草图,包括外形图、内部结构图等。

3.2 参数计算- 根据液压缸的功能要求和工作条件,进行参数计算。

- 确定液压缸的工作压力、推力、行程等参数。

3.3 强度计算- 根据液压缸的材料要求和工作条件,进行强度计算。

- 确定液压缸的结构稳定性和承载能力。

3.4 密封设计- 根据液压缸的密封要求,进行密封设计。

- 选择合适的密封件和密封方式,确保液压缸的密封性能。

3.5 CAD建模- 基于设计草图和参数计算结果,进行液压缸的CAD建模。

- 绘制液压缸的三维模型和零部件图。

4、制造工艺4.1 零部件加工- 根据液压缸的CAD模型,进行各零部件的加工制造。

- 包括材料切割、车削、铣削、焊接等工艺流程。

4.2 组装调试- 将液压缸的零部件进行组装,并进行调试测试。

- 确保液压缸的各项指标符合设计要求。

4.3 表面处理- 根据液压缸的工作环境和要求,选择合适的表面处理方式。

- 包括涂装、热处理等工艺。

5、法律名词及注释- 法律名词1:根据《民法总则》第2条的规定,法律名词1指的是:::注释:法律名词1的注释内容。

工程液压缸典型设计方案

工程液压缸典型设计方案一、引言液压缸是一种利用液压能的执行元件,广泛应用于工程机械、冶金设备、造纸机械等领域。

其作用是把液压能转换成机械能,通过线性运动实现推、拉、提升、压紧和锁定等动作。

本文将针对工程液压缸的典型设计方案进行详细介绍。

二、工程液压缸的设计原则1. 安全可靠:液压缸在工作过程中需经受较大的压力和载荷,因此设计必须保证其安全可靠,防止因设计不当而引发事故。

2. 稳定性:液压缸在工作过程中需要保持稳定的行程和速度,因此设计时需要考虑缸体、活塞、密封件等部件的设计合理性,以确保其稳定性和可靠性。

3. 运动性能:液压缸在进行推拉动作时需要具备较高的运动性能,包括速度、力量、行程等参数,因此设计时需根据具体的使用要求进行合理的选择和设计。

4. 节能环保:液压缸在工作过程中需要消耗液压油,并且会产生噪音和热量,设计时需考虑如何降低能耗和环境污染。

5. 维护方便:液压缸在工作过程中会出现磨损和故障,设计时需考虑如何方便维护和更换部件,以减少停机时间和维修成本。

三、工程液压缸的结构和工作原理1. 结构工程液压缸的主要结构包括缸体、活塞、导向件、密封件、连杆、油缸等。

其中,缸体是液压缸的主体部件,用于容纳活塞和密封件,同时通过螺纹或法兰与其他设备连接。

活塞是液压缸的推动部件,通过压缩液压油产生推拉力,实现工作。

导向件用于引导活塞的运动轨迹,保证其在缸体内稳定运动。

密封件用于防止液压油泄漏,同时承受活塞和缸体之间的密封。

连杆用于连接活塞和输送装置,将活塞的运动转换成具体的工作动作。

油缸用于储存液压油,并通过液压泵将液压油输送到液压缸中。

2. 工作原理工程液压缸的工作原理基于帕斯卡定律,即液体在封闭的容器中施加压力后,压力会均匀传递到所有方向。

当液压缸内注入液压油,并在液压缸内部施加压力时,活塞受到液压油的作用力而产生线性运动,从而实现推拉、提升、压紧等工作动作。

四、工程液压缸的设计方案1. 型号选择工程液压缸的型号选择需根据具体的工作要求、负载大小、行程长度等因素进行合理选择。

液压缸设计说明范文

液压缸设计说明范文液压缸是一种通过压缩液体来产生力和运动的装置。

液压缸的设计非常关键,因为它直接影响到液压系统的性能和效率。

在本文中,将详细介绍液压缸的设计说明,包括液压缸的工作原理、结构设计、性能要求等。

一、液压缸的工作原理液压缸基本上是由一个活塞和一个圆筒组成的。

当液体从液压泵流入液压缸时,由于液体的压力作用在活塞上,活塞开始移动。

活塞上的力产生的推力通过轴承传递给机器或装置,使其产生运动。

液压缸的工作原理十分简单,但是涉及到的流体力学原理十分复杂。

二、液压缸的结构设计液压缸的结构设计应考虑以下几个方面:1.缸体和活塞材料的选择:缸体和活塞应使用高强度、耐腐蚀的材料,如优质铸铁或钢材。

这些材料具有良好的承载能力和耐用性。

2.传动杆的设计:传动杆应具备足够的强度和刚度,以抵抗液体的推力。

为了减轻传动杆的重量,可以使用轻质合金材料制造。

3.密封结构的设计:液压缸的密封结构非常重要,它直接影响着液压缸的性能和寿命。

常见的密封结构包括密封圈、密封垫和密封堵等。

三、液压缸的性能要求液压缸的性能要求包括负载能力、速度、精度和可靠性等方面的要求。

1.负载能力:液压缸的负载能力是指其能承受的最大推力。

根据具体的应用场景和需要,液压缸的负载能力应足够强大,能满足设备的工作需求。

2.速度:液压缸的速度是指活塞的移动速度。

为了加快工作效率,液压缸应具备快速移动和缓慢移动的能力。

可以通过调整液压泵的流量和压力来控制液压缸的速度。

3.精度:液压缸的精度是指活塞移动的精确度。

对于一些需要高精度的应用场景,液压缸需要具备较高的精度,以确保机器或装置的准确操作。

4.可靠性:液压缸的可靠性是指其工作稳定性和寿命。

液压缸应具备抗压能力强、密封性好、耐磨损和耐腐蚀等特点,以确保其长时间稳定运行。

四、液压缸的应用液压缸广泛应用于各种机械设备和工程项目中,如挖掘机、起重机、冶金设备、农业机械等。

液压缸的优势在于其高负载能力、稳定性和调节性能,能够满足不同工作环境和需求。

液压缸

1、计算条件:1.1、工程条件:序号项目数值/单位(1)隧道长度2676.471m(2)隧道最小转弯半径250m(3)盾构机开挖直径φ5000mm(4)管片外径φ6000mm(5)管片内径φ5400mm(6)管片宽度1200mm(7)管片厚度300mm(8)分块数5+1块(9)隧道坡度坡度20~25°[3] 所需扭矩计算盾构机刀盘扭矩是由刀具的切削阻力矩、面板及刀盘外周与地层的摩擦阻力矩、搅拌翼的阻力矩等组成。

注:关于地面荷载,在不清楚的情况下假定9.8kN/m2(1.0tf/m2)进行计算。

(1)刀具的切削阻力矩T1地质es松弛干燥砂0.008~0.01松弛湿润砂0.01~0.02密实湿润砂0.02~0.04粘土0.4~1.2地质的一般条件:序号项目数值/单位(1)土质粘土、淤泥质粘土(2)隧道覆土厚度50m(3)地下水位GL-7~8 m(4)透水系数cm/sec(5)标准贯入值(maxN值)57(6)内摩擦角deg(7)粘着力kN/cm2(8)含水率(W%)%(9)地面负荷 1 tf/m2(10)地层反力系数kN/m21.3、盾构机计算的主要参数:本计算书主要计算以下盾构机参数(如表1-2 所示)。

详细的规格见盾构机技术规格书。

表1-2盾构机主要计算参数盾构机外径Ф5.0m刀盘扭矩1402 kN-m {143tf-m} (100%)2800 kN-m {286tf-m } (200%)盾构机总推力7551kN{770tf} (100%)11326.5 kN {1541tf}(200%)盾尾钢板厚度45mm盾尾钢板材质Q235轴承及齿轮>6000h螺旋输送机能力及尺寸250m3/h 5.5tf-m刀盘寿命>1200m变压器容量1100KVA2、盾构机刀盘所需扭矩的计算:[1] 计算条件* * *水、土不分离计算* * *序号项目符号数值(1)土质粘土、淤泥质粘土(2)覆土H50m(3)水头Hw0m (※)(4)土的单位体积质量水位上部W0 2.1t/m3(5)土的单位体积质量水位下部W1 2.1t/m3(6)水的单位体积质量W20t/m3(7)标准贯入试验值N0(8)内摩擦角φ0 deg (9)地面载荷S 1t/m2(10)土压系数K1 0.7(11)松弛土的粘着力 c 4.905 KN/ m2(12)盾构机外径 d 5 m (13)盾构机半径r 2. 5m (14)壳体长L 10.0m (15)盾构机质量G 20 t (16)掘削断面积 A 19.635 m2(17)刀盘开口率ξ40%(18)刀盘半径rc 2.500 m (19)刀盘厚l0.4 m (20)切削阻力系数(见表1-1)es 1.2(21)切削刀刃宽度B0 12 cm (22)切深t 2.3 cm (23)切削刀刃的前角θ0.262 rad (24)主刀具数量(安装总数的一半)nt 40 把(25)主刀具平均安装半径(≒d/4)Rk 1.535 m (26)刀盘支撑梁数na 6 个(27)刀盘支撑梁平均安装半径ra 1.6 m (28)刀盘支撑梁外径da 0.46 m (29)刀盘支撑梁长度la 0.68m (※)标记表示以水土不分离进行计算时不使用。

液压缸设计计算表

负载率 结论

缸筒各设计参数的确定及验算

一、缸筒的初步确定及验算

初定壁厚 缸径

条件

安全系数 3

13.33333333 安全系数5

外径

δ/D

屈服强度

200

240

0.1

800

计算条件

0.08 NO, 右边计算结果不考虑

22.22222222 抗拉强度

900 计算壁厚

20.625

>0.08<0.3

OK, 右边计算结果正确

1.2 已知推力、缸径求压力(效率0.9-0.98)

推力(T)

压力(MPa)

缸径(mm)

推力(T)

缸径(mm)

350

23 451.7243204

132

320

500

25 532.057923

110

250

6.3633

26 55.83669406

6.3633

160

4.3293

26 55.04759103

4.3293

液压缸设计常用结构参数及计算表

材料厚 度

液压缸设计常用材料及性能

0.1-16

16-30

45T 45 35 20 10

40Cr 27SiMm 42CrMo 35CrMo

材料名称

20 35 45 27SiMm

650 590 510 390 335 980 980 1080 1000 抗拉强度

500 600 700 900

221.8181818 50.42

缸筒内壁处最大合应力

226.7345455 安全系数

3.528355145

缸底支承时缸筒内壁处最大合 应力

244.2867845 安全系数

(完整word版)液压缸设计规范

液压缸的设计计算标准目录 : 一、液压缸的根本参数1、液压缸内径及活塞杆外径尺寸系列2、液压缸行程系列〔GB2349-1980〕二、液压缸种类及安装方式1、液压缸种类2、液压缸安装方式三、液压缸的主要零件的结构、资料、及技术要求1、缸体2、缸盖〔导向套〕3、缸体及联接形式4、活塞头5、活寒杆6、活塞杆的密封和防尘7、缓冲装置8、排气装置9、液压缸的安装联接局部〔GB/T2878〕四、液压缸的设计计算1、液压缸的设计计算部骤2、液压缸性能参数计算3、液压缸几何尺寸计算4、液压缸结构参数计算5、液压缸的联接计算一、液压缸的根本参数1.1 液压缸内径及活塞杆外径尺寸系列液压缸内径系列〔GB/T2348-1993〕810121620253240506380〔90〕 100〔110〕125〔140〕 160〔180〕 200220〔250〕〔280〕 320〔360〕 400450500括号内为优先采用尺寸活塞杆外径尺寸系列〔 GB/T2348-1993〕456810121416182022252832364045505663708090100110125 140160 180200 220250280 320360活塞杆连接螺纹型式按细牙,规格和长度查有关资料。

1.2 液压缸的行程系列〔 GB2349-1980〕第一系列255080100125160200250320400500 63080010001250160020002500320040001.2.1 第二系列406390110140180 220280360 45055070090011001400180022002800 3600二、液压缸的种类和安装方法2.1 液压缸的种类对江东机械公司而言双作用式活塞式液压缸单作用式柱塞式液压缸2.2 液压缸的安装方式对江东机械公司而言对柱塞式头部法兰对活塞式螺纹联接在梁上三、液压缸主要零件的结构、资料、技术要求3.1 缸体缸体资料A 焊接缸头缸底等,采用 35 钢粗加工后调质B 一般情况采用45钢HB241 -285C 铸钢采用ZG310-57[D 球墨铸铁〔江东厂采用〕QT50-7[E 无缝纲管调质〔 35 号 45 号〕[缸体技术要求[[ σ ] =110MPaσ] =120MPa σ] =100MPa σ] = 80-90MPa σ] =110MPaA内径 H8 H9 B 内径圆度精度9-11 级粗糙度〔垳磨圆柱度 8级〕缸盖(导向套)缸盖资料A可选 35,45 号锻钢B可采用 ZG35,ZG45铸钢C可采用 HT200 HT300 HT350 铸铁D当缸盖又是导导游时选铸铁缸盖技术要求A 直径 d( 同缸内径 ) 等各种辗转面 ( 不含密封圈 ) 圆柱度按9 、10、11 级精度B 内外圆同轴度公差C与油缸的配合端面⊥按7 级D导向面表面粗糙度联接形式多种可按图13活塞头(耐磨)A 资料灰铸铁 HT200 HT300 钢 35 、45B技术要求外径 D(缸内径 ) 与内孔 D1↗按 7、8 级外径 D的圆柱度9 、10、11 级端面与内孔 D1的⊥按 7 级C活塞头与活塞杆的联接方式按图 3形式D活塞头与缸内径的密封方式V 型组合搬动局部柱寒缸40MPa以下Yx 型搬动局部活塞缸32MPa以下用O“型静止局部32MPa以下用“活塞杆A端部结构按江东厂常用结构图17、18B活塞杆结构空心杆实心杆C资料实心杆 35、45 钢空心杆 35、45 无缝缸管D技术要求粗加工后调质 HB229-285 可高频淬火 HRC45-55外圆圆度圆柱度公差按 9、10、11按 8 级级精度两外圆↗为端面⊥按 7 级工作表面粗糙度<〔江东镀铬深度〕渡后抛光3.2.6 活塞杆的导向、密封、和防尘A 导向套结构图9〔江东常用〕导向杆资料可用铸铁、球铁导向套技术要求内径 H8/f8 、H8/f9 表面粗糙度B活塞杆的密封与防尘柱塞缸 V 型组合搬动局部活塞缸Yx搬动局部“O〞型〔静止密封〕防尘,毛毡圈〔江东常用〕3.2.7 液压缸缓冲装置多路节流形式缓冲参照教科书3.2.8 排气装置采用排气螺钉液压缸的安装联接局部的型式及尺寸可用螺纹联接〔细牙〕油口部位可用法兰压板联接油口部位液压缸安装可按图84液压缸的设计计算液压缸的设计计算部骤依照主机的运动要求定缸的种类选择安装方式依照主机的动力解析和运动解析确定液压缸的主要性能参数和主要尺寸如推力速度作用时间内径行程杆径注:负载决定了压力。

【完整版】液压缸的设计_毕业论文设计

【完整版】液压缸的设计_毕业论⽂设计毕业设计液压缸的设计姓名:_______________学号:_______________专业:_______________班级:_______________指导⽼师:_______________2013 年11 ⽉28 ⽇摘要将液压缸提供的液压能重新转换成机械能的装置称为执⾏元件。

执⾏元件是直接做功者,从能量转换的观点看,它与液压泵的作⽤是相反的。

根据能量转换的形式,执⾏元件可分为两类三种:液压马达、液压缸、和摆动液压马达,后者也可称摆动液压缸。

液压马达是作连续旋转运动并输出转矩的液压执⾏元件;⽽液压缸是作往复直线运动并输出⼒的液压执⾏元件。

此说明书是针对液压缸的⼯作环境和⼯作要求来确定液压缸的⼯作压⼒和承载能⼒,来确定其缸筒内径、壁厚和活塞杆的直径。

再根据液压缸的零部件的⼯作要求确定零件的⼯艺,根据零件的精度要求确定零件的加⼯⽅法,并⽣成⼯艺卡⽚,完成零件的加⼯。

关键字:液压缸、机械能、转矩、执⾏元件AbstractHydraulic cylinder will be able to provide the device called actuators. Work is a direct implementation of components, from the point of view of energy conversion; it is the role of the in the form of implementation of the three components can be divided into two categories: and the output of the of components⽬录摘要……………………………………………………………………………………I第1章绪论 (1)第2章液压传动系统的执⾏元件——液压缸 (2)2.1液压缸的类型及特点 (2)2.2液压缸的组成 (3)第3章液压缸的设计 (6)3.1 简介 (6)3.2 液压缸的设计 (10)3.2.1缸筒壁厚的校核 (7)3.2.3缸盖固定螺栓的设计 (10)3.2.4导向套的设计与计算 (13)3.2.5活塞的设计 (13)3.2.6缸底端盖设计 (14)3.2.7缸筒的设计 (15)3.2.8密封装置 (22)3.2.9缓冲装置 (23)3.2.10排⽓装置 (23)总结 (25)参考⽂献 (25)第1章绪论⽬前,液压技术已⼴泛应⽤于各个⼯业领域的技术装备上,例如机械制造、⼯程、建筑、矿⼭、冶⾦、船舶等机械,上⾄航空、航天⼯业,下⾄地矿、海洋开发⼯程,⼏乎⽆处不见液压技术的踪迹。

c25系列高压重型液压缸执行标准

C25系列高压重型液压缸执行标准一、缸径和行程1.缸径:C25系列高压重型液压缸的缸径分为多种规格,包括25mm、40mm、63mm、80mm、100mm等。

根据实际需求,用户可选择不同缸径的液压缸。

2.行程:行程长度可根据实际需求进行定制,标准行程范围在50mm至3000mm之间。

二、工作压力1.工作压力:C25系列高压重型液压缸的工作压力范围为10MPa至32MPa。

根据实际应用场景,用户可选择合适的工作压力。

2.最大工作压力:C25系列高压重型液压缸的最大工作压力为35MPa,超过此范围可能会对液压缸造成损坏。

三、负载1.负载:C25系列高压重型液压缸的负载能力取决于缸径、工作压力以及活塞杆直径等因素。

根据实际需求,用户可选择不同负载能力的液压缸。

2.最大负载:C25系列高压重型液压缸的最大负载能力需根据具体型号和参数确定,一般应不超过液压缸的设计极限。

四、安装方式1.轴向安装:C25系列高压重型液压缸可采用轴向安装方式,适用于需要直线往复运动的场合。

2.径向安装:对于需要旋转运动的场合,可采用径向安装方式。

根据实际需求,用户可选择合适的安装方式。

五、防护等级1.防护等级:C25系列高压重型液压缸的防护等级为IP67,适用于各种恶劣环境条件下的工业应用。

六、材质1.壳体材质:C25系列高压重型液压缸的壳体一般采用优质碳钢板焊接而成,具有较高的强度和稳定性。

2.活塞杆材质:活塞杆一般采用优质碳钢或不锈钢制造,具有较好的耐磨性和抗腐蚀性。

根据实际需求,用户可选择合适的活塞杆材质。

3.密封件材质:密封件一般采用聚四氟乙烯(PTFE)等高分子材料制造,具有较好的耐磨性和抗腐蚀性。

根据实际需求,用户可选择合适的密封件材质。

七、表面处理1.镀锌:C25系列高压重型液压缸的表面通常采用热镀锌处理,以提高其抗腐蚀性能和使用寿命。

2.其他表面处理:根据实际需求,用户可选择其他表面处理方法,如喷塑、喷漆等。

八、其他特殊要求1.其他要求:根据具体应用场景和用户需求,C25系列高压重型液压缸可具备其他特殊性能要求,如高频率、高精度、高温等。

液压缸的设计选用说明

液压缸的设计选用说明

嘿,朋友们!今天咱就来聊聊液压缸的设计选用那些事儿。

你想想看啊,这液压缸就好比是机械世界里的大力士,能扛起好多重任呢!它可是在各种机械设备里起着至关重要的作用。

那咱在设计选用液压缸的时候可得长点心啦!首先得考虑这大力士得有多大的力气吧,也就是它的负载能力。

要是选小了,嘿,那可就尴尬了,设备就带不动啦,就像让一个小孩去扛大包,那不是难为人家嘛!但要是选大了呢,又有点浪费资源啦,多不划算呀!所以得根据实际需求,恰到好处地选。

然后呢,速度也很重要呀!你想啊,要是动作慢吞吞的,那多耽误事儿呀!就像跑步比赛,慢悠悠地跑,啥时候才能到终点呀。

但要是速度太快了,又可能会不稳定,容易出问题呢。

还有尺寸大小,这可得和设备的整体结构相匹配呀。

要是太大了,塞都塞不进去,那不是白搭嘛;太小了呢,又发挥不出应有的作用。

这就好像给人买衣服,得合身才行呀!

密封性能也不能忽视哦!要是密封不好,那油到处漏,多狼狈呀,而且还影响性能呢。

这就像家里的水管漏水,多烦人呀。

再说说液压缸的材质,那也得好好挑挑。

得结实耐用呀,不然用不了多久就坏了,多闹心。

咱在选用的时候,可得多了解了解不同品牌和型号的特点。

别瞎选一气,多问问专业的人,看看人家的经验之谈。

就像咱去看病,得找个靠谱的医生不是?

总之呢,设计选用液压缸可不是一件随随便便的事儿。

得像给自己选一双合脚的鞋子一样,要考虑好多方面呢。

咱得用心去挑,这样才能让这个大力士在机械设备里好好发挥作用,让咱的机器顺顺利利地工作呀!可别小瞧了这液压缸,它可是机械的好帮手呢!。

液压缸的设计-带书签.

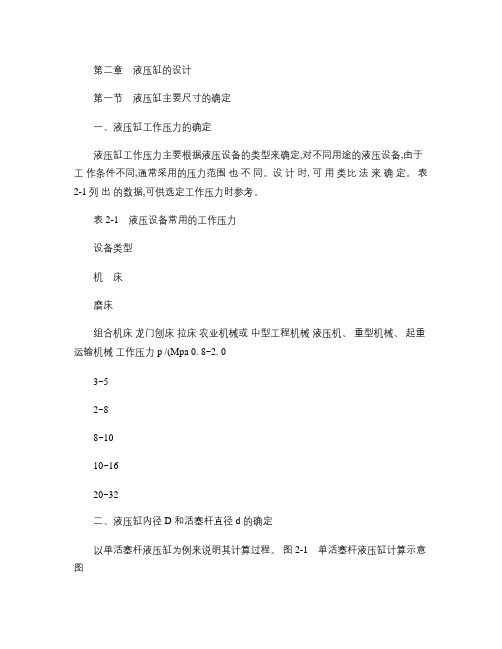

机床类别d/D工作压力p/(MPa d/D

磨床、珩磨及研磨机床0. 2~0. 3≤ 20. 2~0. 3

插床、拉床、刨床0. 5>2~50. 5~0. 58钻、镗、车、铣床0. 7>5~70. 62~0. 70-->70. 7

F — — —工作循环中最大的外负载;

活塞杆直径可由d/D值算出,由计算所得的D与d值分别按表2-4与表2-5圆整到相近的标准直径,以便采用标准的密封元件。

表2-4液压缸内径尺寸系列(GB2348— 80 (m m

8101216202532

40506380(90 100(110 125(140 160(180 200(220 250

320400500630

液压缸的内径D与其壁厚δ的比值D/δ≥10的圆筒称为薄壁圆筒。起重运输机械和工程机械的液压缸,一般用无缝钢管材料,大多属于薄壁圆筒结构,其壁厚按薄壁圆筒公式计算

δ≥ P y D σ

式中δ— — —液压缸壁厚(m

D — — —液压缸内径(m ;

py — — —试验压力,一般取最大工作压力的(1. 25~1. 5倍(M Pa ;

对选定后的液压缸内径D ,必须进行最小稳定速度的验算。要保证液压缸节流腔的有效工作面积A ,必须大于保证最小稳定速度的最小有效面积A min ,即A >A min

A min =

q

min

v

min

(2-4

式中q

min

— — —流量阀的最小稳定流量,一般从选定流量阀的产品样本中查得;

v

mi n

— — —液压缸的最低速度,由设计要求给定。

(1环状间隙式节流缓冲装置

液压油缸的设计内容和步骤

液压缸是液压传动的执行元件,它和主机工作机构有直接的联系,对于不同的机种和机构,液压缸具有不同的用途和工作要求。

因此,在设计液压缸之前,必须对整个液压系统进行工况分析,编制负载图,选定系统的工作压力(详见第九章),然后根据使用要求选择结构类型,按负载情况、运动要求、最大行程等确定其主要工作尺寸,进行强度、稳定性和缓冲验算,最后再进行结构设计。

根据一览旗下液压英才网资深顾问理工分析有以下几大要点:1.液压油缸的设计内容和步骤(1)选择液压缸的类型和各部分结构形式。

(2)确定液压缸的工作参数和结构尺寸。

(3)结构强度、刚度的计算和校核。

(4)导向、密封、防尘、排气和缓冲等装置的设计。

(5)绘制装配图、零件图、编写设计说明书。

(液压招聘)下面只着重介绍几项设计工作。

2.计算液压缸的结构尺寸液压缸的结构尺寸主要有三个:缸筒内径D、活塞杆外径d和缸筒长度L。

(1)缸筒内径D。

液压缸的缸筒内径D是根据负载的大小来选定工作压力或往返运动速度比,求得液压缸的有效工作面积,从而得到缸筒内径D,再从GB2348—80标准中选取最近的标准值作为所设计的缸筒内径。

根据负载和工作压力的大小确定D:①以无杆腔作工作腔时(4-32)②以有杆腔作工作腔时(4-33)式中:pI为缸工作腔的工作压力,可根据机床类型或负载的大小来确定;Fmax 为最大作用负载。

(2)活塞杆外径d。

活塞杆外径d通常先从满足速度或速度比的要求来选择,然后再校核其结构强度和稳定性。

若速度比为λv,则该处应有一个带根号的式子:(4-34)也可根据活塞杆受力状况来确定,一般为受拉力作用时,d=0.3~0.5D。

受压力作用时:pI<5MPa时,d=0.5~0.55D5MPa<pI<7MPa时,d=0.6~0.7DpI>7MPa时,d=0.7D(3)缸筒长度L。

缸筒长度L由最大工作行程长度加上各种结构需要来确定,即:L=l+B+A+M+C式中:l为活塞的最大工作行程;B为活塞宽度,一般为(0.6-1)D;A为活塞杆导向长度,取(0.6-1.5)D;M为活塞杆密封长度,由密封方式定;C为其他长度。

液压缸的设计与计算

精选ppt

16

设计依据

缸工作压力、运动速度、工作条件、 加工工艺及拆 装检修等。

精选ppt

17

4、3、2 缸体与端盖的结构设计

缸体与端盖的连接 活塞和活塞杆结构 活塞杆头部的连接 液压缸的缓冲装置 液压缸的排气装置

精选ppt

18

缸体与端盖的连接

法兰连接 半环连接 螺纹连接 拉杆连接 焊接连接

精选ppt

当液压缸承受轴向压缩载荷时:

若l/d≤15时,无须验算

验算 l/d≥15时,可按材料力学有关公式进行

精选ppt

13

4、3 液压缸结构设计

4、3、1 液压缸的典型结构举例 4、3、2 缸体与端盖的结构设计

精选ppt

14

4、3、1 液压缸的典型结构举例

典型结构 设计依据

精选ppt

15

典型结构

缸体组件、活塞组件、密封件、 连接件、缓冲装置、排气装置等。

10

缸筒壁厚δ校核方法

薄壁缸体(无缝钢管): 当δ/ D≤0.08时

厚壁缸体(铸造缸体):

δ≥pmaxD/2[б]

当δ/ D=0.08——0.3时

δ≥pmaxD/2.3 [б]-3pmax 当δ/ D≥0.3时

δ≥D/2[√[б]+ 0.4 py/[б] -1.3py-1]

精选ppt

11

液压缸其它部位尺寸的确定

外螺纹 装卸不便,需专用工具

焊接连接

精选ppt

21

拉杆连接

通用性好,缸体加工方便,装拆方

便,但端盖体积大,重量也大,拉 杆受力后会拉伸变形,影响端部密

封效果,只适精选于p低pt 压.

22

活塞和活塞杆的连接

液压缸的设计优秀文档

液压缸设计:

一、液压缸主要尺寸计算

1.液压缸内径D计算:

根据负载大小和选定 的系统压力计算确定: 根据液压缸的输出速度和所选定的系统流量计算确定:

2.活塞杆直径d 计算: 3.液压缸长度 L:由最大行程决定 4.液压缸的壁厚δ:根据结构设计确定。但在工作压力较高

或 缸径较大时必须进行强度验算

液压缸装配图绘制:

1.各元件装配关系要正确。

零件图绘制: 任选二个非标零件的设计。

感谢观看

液压缸长度 液压缸长度

LL::由由足最最大大够行行程程的决决缓定定 冲压力,使活

各根元据件 负装载配大关小系和要选塞正定确的减。系速统压,力计从算而确定避: 免与缸

盖快速相撞 液压缸的壁厚δ:根据结构设计确定。

但在工作压力较高或

但在工作压力较高或

液压缸长度 L:由最大行程决定

排气装置

液压缸长度 L:由最大行程决定 根据负载大小和选定 的系统压力计算确定: 根据负载大小和选定 的系统压力计算确定: 液压缸的壁厚δ:根据结构设计确定。 根据负载大小和选定 的系统压力计算确定: 但在工作压力较高或 液压缸的壁厚δ:根据结构设计确定。 液压缸的壁厚δ:根据结构设计确定。 缸径较大时必须进行强度验算 根据液压缸的输出速度和所选定的系统流量计算确定: 各元件装配关系要正确。 但在工作压力较高或 缸盖时,增大排油阻力, 液压缸长度 L:由最大行程决定 各元件装配关系要正确。 液压缸长度 L:由最大行程决定 各元件装配关系要正确。 液压缸长度 L:由最大行程决定

最小导向长度

活塞宽度

H

B

上

油缸最大行程 LDFra bibliotekdAC

导向滑动配合面长度

隔套长度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

总 第 104 期 冶 金 设 备 1997年8月第4期

图4 排气, 单向阀

图5 可调缓冲阀

图6 新缓冲装置示意图

— 29 —

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

总 第 104 期 冶 金 设 备 1997年8月第4期

- 180 ~ 250℃。

起动和可调缓冲装置, 见图 4、 图 5。 这种装 置的特点是把排气和单向阀组成一个阀 体, 另一阀体为可调缓冲阀, 同时把两者在 结构尺寸上统一起来, 使加工方便、 元件统 一、 互换性好, 在 O 型密封圈处采用了锥 面密封, 实践证明这种密封效果相当好。 可 调缓冲阀可根据不同工况要求进行调节, 灵活性、 适应性好, 其缺点是调定后的节流 孔通流面积是一定的, 缓冲开始制动力很 大, 但很快就降低下来, 其缓冲效果不如变 节流面积缓冲好, 但由于它灵活性和适应 性好, 所以还是被广泛采用。 一般当液压缸 运行速度大于100mm s 时, 要考虑缓冲措 施。 瑞典 M ECM AN 公司在液压缸两端 缓冲处设计了一种新的缓冲装置, 见图6。 这种缓冲装置的特点是充分利用缓冲段的 有效空间, 从而省去了缸头为装配缓冲阀 而钻孔的必要, 也杜绝了这个部位漏油的 可能性; 这种装置简单、 零件很少, 方便 制造; 它是一种变节流面积的缓冲装置, 可获得快速起动和满意的缓冲效果。 其缺 点是它的灵活性和适应性差, 只能适应一 定的液压缸载荷和工作运动的情况, 因此 应按不同的工况条件来设计这种缓冲装 置。 5 ) 活塞与活塞杆密封 ( 见图1) 采用了

D d (mm ) 40 22 50 28 63 36 80 45 100 56 125 70 140 90 160 100 180 110 200 125 220 140 250 160 280 180 320 200 360 220 400 250 1. 4 1. 4 1. 4 1. 4 1. 4 1. 4 1. 6 1. 6 1. 6 1. 6 1. 6 1. 6 1. 6 1. 6 1. 6 1. 6

D = 400 两种缸径) , 外形尺寸在不影响安

图3 两端法兰的连接图

2 ) 液压缸杆端螺纹保留 D I N 标准 外, 增加国家标准 GB 2350- 80 ( 也符合国 际标准 ISO 4395- 78) , 这样通用性和选

装尺寸的前提下略有变动, 内部结构则以 国产密封元件来确定, 同时考虑在必要时 采用进口密封件的可能性, 因此内部结构 上有两种形式。 见图1、 图2。 — 28 —

1 概述

液压传动已在我国的各个工业技术领 域中广泛应用, 作为重要机械能传递的液 压缸是液压传动中至关重要的一环, 我国 国产的液压缸无论在数量上、 质量上和结 构上都远远不能满足用户的需求, 在引进 设备或与外商合作设计制造的设备中也不 得不用外国的液压缸, 但价格昂贵。 因此吸 收国外先进技术, 设计出一套高压重型液 压缸系列是非常需要的。 2 基本参数和选型 对液压缸起码的要求是没有外渗漏和 很少量的内泄漏; 要求工作平稳、 可靠; 能适应不同介质、 不同工作环境; 要求品 种规格和配套附件齐全; 要求互换性好,

104期 To tal N o 1104 冶 金 设 备 总第 1997年8月第4期 A ugu st 1997 M ETALLU R G ICAL EQU IPM EN T

C 25, D 25系列高压重型液压缸的设计

林文溢 周 育

( 北京钢铁设计研究总院 100053)

L in W enyi Zhou Yu

(Beijing Cen tral Eng ineering and R esearch Inco rpo ration of Iron and Steel Indu stry ) ABSTRACT T he starting po in ts of th is article arebasing on in ternal techn ique ab so rb ing in ternational develop ed techn ique and m atch ing w ith the in ternational un ified standard. It po ses the feasib ility and necessi2 ty of self- design ing and m anufactu ring the heavy du ty hyd rau lic cylinders and d iscu sses qu ite in detail abou t the basis of defin ing the p aram eters, m ed ium , assem b ling m o thod, structu re and im po rtan t p arts. w e can do ou r effo rt to reach the design ing developm en t. KEYWORD S H igh p ressu re H eavy du ty hyd rau lic cylinder

应当注意的是活塞上 KY 型密封处, 当工作压力大于16 M Pa 时, 由于运动副偏 心较大, 间隙也较大, 所以应在密封圈支承 面放置一个挡圈, 以防止密封圈被挤入间 隙, 引起密封圈的早期破损。 当用户特殊要求采用进口密封、 导向 ( 装配 元件时, 本系列也作了相应的设计。 图见图2) 6) 缸筒是液压缸的主体零件, 它要求 有合理的结构形式, 足够的受力强度; 缸筒 内表面具有合适的配合精度 (H 7 或 H 8 ) 、 表面粗糙度 (R a 值在0. 4Λ m 以下) 和几何 精度 ( 圆度、 圆柱度不大于内径公差的一 半, 直线度允差在500mm 长度上不大于0. 03mm , 缸筒端面对内径的垂直度不大于 0. 04 100) , 以保证液压缸密封性、 运动平 稳性和耐用性。 本设计缸筒采用无缝钢管 (GB 816287、 GB 8163- 87) , 材质为经调质处理的 45号钢。 我国已制定 GB 8713 - 88 《液压 机、 气缸筒用无缝钢管》 标准, 这一国家标 准的贯彻将对我国液压缸生产起到积极的

制造、 拆装和维修方便; 要求备品备件容 易解决; 要求寿命长。 此外还要充分考虑 用户的特殊要求, 为用户提供方便的技术 资料以方便不同用户的选择; 按标准化要 求必须考虑先进国家的标准和国际统一标 准接轨; 这就要求周全的设计、 高水平的制 造和高质量的密封元件。 在设计中考虑下列几方面的问题: 1) 工作压力: 最大工作压力25 M Pa 。 2 ) 工作介质: 当前液压缸所用介质已 不仅仅限于一般矿物性液压油, 还有诸多 抗燃性的介质, 这次设计中侧重考虑采用 矿物油和水—乙二醇两种介质。 矿物油应 用广泛; 水—乙二醇具有抗燃性、 润滑性 好、 粘度指数高、 寿命长、 易维护等优点。 — 27 —

总 第 104 期 冶 金 设 备 1997年8月第4期

还只能采用端面密封的方式, 这种密封效 果不理想, 密封端面与螺纹中心线垂直度 要求高。 国际标准 ISO 6149 k 1982 《液压 气动系统及元件—米制油气口—型式和尺 寸》 是一种锥面密封的形式、 密封效果好, 相对加工精度可低一些。 我国于 1988 年 9 月已相应制订了国家标准 ( 送审稿) , 但至 今尚未公布正式标准。 这种密封的油口有 一个锥度为 24~ 30° 的锥孔, 采用 O 型密 封 圈 ( GB 3452. 1—82 ) 、 压 缩 量 在 15%~

促进作用。 新近, 北京科技大学与合肥钢铁 公司合作共同研究成功高精度冷拔管生产 工艺, 这种工艺的特点是等径拉拔, 可以获 得表面光洁 ( 粗糙度 R a 值达到0. 2Λ m~ 0. ) ( 8Λ m 、较高的内径尺寸精度 高于 H 9 ) 的 钢管, 可直接用来作液压缸的缸筒, 简化缸 筒制造加工工序, 提高金属材料的利用率 和成品合格率, 改善缸筒的力学性能。 这种 生产工艺冷拔的钢管不足之处是切口存在 不 圆现象 ( 据研究是由于应力释放而造 成) , 有待于进一步的完善。

摘要 从立足国内技术基础并吸收国外先进技术和与国际统一标准接轨出发, 提出自行 设计和自行制造高压重型液压缸的可行性与必要性。 比较详细地论述液压缸基本参数、 使用介 质、 装配型式、 具体结构和重要零件确定的依据和特点, 力求达到设计的先进性。 主题词 高压 重型 液压缸

D es ign Heavy D uty Hydraul ic Cyl inders Ser ies C 25, D 25

3 具体结构 1 ) 液压缸缸体结构采取两端法兰、 组

液压缸内径 面积比 活塞杆直径

D d (mm ) 40 28 50 36 63 45 80 56 100 70 125 90 140 100 160 110 180 125 200 140 220 160 250 180 280 200 320 220 360 250 400 280 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2

面积比

件式结构, 易于单件或成批制造, 便于装 拆、 维修, 克服了焊接结构工序多, 容易 变形的缺点, 有利于提高液压缸的制造质 量。 两端法兰的连接如图3 , 配对法兰之 间应留有适当的间隙 ∆, 以保证装配后所 有连接螺纹都处于预应力状态。 紧固螺钉 应能均匀地承受拉力, 在旋拧螺钉时要逐 一对称地拧紧。

3) 基本规格参数: 液压缸主要尺寸符

合D I N ISO 3320 标准, 其内径 D 和活塞 杆直径 d 符合国家标准 GB 2348- 80 和国 际标准 ISO 3320, 其组成见表2 ( 其中 D =