三维结构织物的机械性能

纺织结构复合材料分类

纺织结构复合材料分类纺织结构复合材料是一种由纤维素纤维和基体材料组成的复合材料。

纺织结构复合材料具有轻质、高强度、耐磨损、耐高温等优点,广泛应用于航空航天、汽车、建筑等领域。

根据纺织结构的不同特点和用途,可以将纺织结构复合材料分为以下几类。

一、三维编织复合材料三维编织复合材料是一种由三维编织纤维构成的复合材料。

它具有良好的强度和刚度,能够在多个方向上承受力。

三维编织复合材料可以用于制造飞机零部件、汽车零部件以及建筑结构等。

该类复合材料的制备过程相对复杂,需要经过编织、浸渍和固化等多个步骤。

在实际应用中,还需要考虑编织结构的设计和优化,以满足不同的工程要求。

二、二维织物复合材料二维织物复合材料是一种由二维织物和基体材料构成的复合材料。

它具有良好的柔韧性和可塑性,适用于制造需要弯曲和变形的零部件。

二维织物复合材料可以通过手工编织、机器编织或者预浸料等方法制备。

在制备过程中,需要考虑织物的纤维类型、纤维密度以及编织结构的优化,以提高复合材料的性能。

三、非编织纤维复合材料非编织纤维复合材料是一种由非编织纤维和基体材料构成的复合材料。

非编织纤维包括无纺布、纳米纤维以及纤维毡等。

这类复合材料具有较好的柔韧性和吸湿性,适用于制造衣物、过滤材料以及隔音材料等。

非编织纤维复合材料的制备过程相对简单,可以通过热压、湿压和自粘等方法制备。

四、三维编织纤维复合材料三维编织纤维复合材料是一种由三维编织纤维和基体材料构成的复合材料。

它具有良好的强度和刚度,能够在多个方向上承受力。

三维编织纤维复合材料适用于制造需要承受复杂载荷的零部件,如飞机机翼、汽车车身等。

该类复合材料的制备过程相对复杂,需要经过编织、浸渍和固化等多个步骤。

在实际应用中,还需要考虑编织结构的设计和优化,以满足不同的工程要求。

纺织结构复合材料根据纺织结构的不同特点和用途,可以分为三维编织复合材料、二维织物复合材料、非编织纤维复合材料以及三维编织纤维复合材料等几类。

三维编织复合材料的力学性能研究

三维编织复合材料的力学性能研究摘要:近年来,随着复合材料理论体系的完善以及设计与制造技术的不断进步,三维编织复合材料的运用越来越广泛,其力学性能的研究也更加具体和深入。

本文对三维编织复合材料的力学性能进行了探讨,从概念性的内容入手,对相关研究成果进行了归纳,同时结合三维五向编织复合材料的特点,对材料的细观结构进行了讨论,同时结合单胞模型,讨论了材料的力学性能,具有一定的现实参考价值。

关键词:复合材料材料;三维编织;力学;纱线;单胞三维编织复合材料在当前直升机结构设计中占有十分重要的地位,其能够运用特有的多向纤维束空间网状结构,为直升机的设计与制造提供良好的力学性能,并且损伤容限、断裂韧性较高,消除了过往复合材料中的“层”概念,因此本文对三维编织复合材料的力学性能进行了探讨,能够为直升机结构设计提供一定的理论基础和现实参考意义。

近年来,随着复合材料理论体系的不断完善和三维编织复合材料的广泛运用,越来越多的学者在研究中提出了具有较强实际意义的模型,例如学者Chou提出的纤维交织模型、纤维倾斜模型[1],学者Whyte提出的织物几何模型[2],Lei提出的有限单胞模型[3]等等。

也就是说,各类学者在对三维编织复合材料进行研究的过程中,根据其特性和力学性能提出了大量假设,并且在实验中得到了印证,但仍然缺少对三维编织复合材料几何特性与交织结构等方面的深入探讨与研究。

1三维编织复合材料1.1 相关概念当前,三维编织复合材料广泛运用于各类直升机结构设计中,为该行业的发展提供了良好的支撑。

三维编织复合材料大多数采用了液体成型的工艺,在制造时进行浸胶固化,能够直接按照相应的要求,在模具的帮助下,形成结构件。

一般采用的工艺为传递模塑工艺(RTM)、树脂膜渗透工艺(RFI)以及真空辅助树脂渗透工艺(VARI)等等。

在制造复杂直升机构件方面,洛克希德·马丁公司生产的三维编织复合材料在技术上较为先进,能够有效的根据直升机的整体结构进行加强筋与进气道壳体的设计,节省了空间,提升了直升机的整体性能,并且在装配工艺上较为简便。

三维纺织技术在航空航天领域的应用

三维纺织技术在航空航天领域的应用在航空航天领域对高性能复合材料新需求的推动下,从20世纪80年代起,三维纺织技术得到了迅速发展。

采用三维纺织预成型体增强的复合材料,具有优异的综合力学性能、更高的损伤容限以及卓越的抗烧蚀性能,为复合材料应用于主承力结构件和多功能结构件提供了广阔的前景。

天津工业大学是国内首家研制开发三维纺织技术的单位,拥有先进的技术装备和核心技术,是目前国内唯一具备材料设计、纺织预成型、树脂基复合成型等全过程技术的先进纺织复合材料科研和生产单位,研发的产品广泛应用于我国航空航天领域。

高性能复合材料轻质、高强的特点可以有效减轻飞行器自身重量,使飞行器飞得更快、更远,并提高飞行器防热、透波、隐身等功能,对推进飞行器现代化起着十分关键的支撑作用。

复合材料的用量已成为衡量各国飞行器先进水平的标志:空客A380采用了25%的复合材料,而波音B787飞机的复合材料用量已达到50%。

“十一五”期间,高性能复合材料及复合结构部件制备技术已作为我国新一代飞行器轻质化、高性能化的关键技术而列入我国科技发展规划,并亟待进一步提高。

三维纺织复合材料技术作为一种新型高性能复合材料结构部件的制备技术,是将增强纤维编织成复合材料结构件的近净形三维整体织物(纺织预成型体),再采用树脂传递模塑工艺(RTM)注入树脂后复合固化形成高性能复合材料结构件。

由于采用了三维整体织物作为增强体,复合材料在厚度方向上获得了增强,从而克服了传统层合复合材料容易分层破坏的缺点,具有优异的力学性能。

随着三维纺织技术的发展,不仅可以净体制备形状复杂、不同尺寸的异型构件,实现结构的一体化设计,减少零配件数量,保证结构的整体性,而且增强纤维在复合材料中呈空间多向分布,使复合材料的性能设计更具灵活性,实现了材料的“特定设计”。

三维纺织技术纺织预成型体是复合材料的结构增强骨架,它的作用类似于建筑物中的钢结构框架。

在复合材料结构成型之前,利用纺织技术将增强纤维定位分布,形成二维(2D)或三维(3D)的织物与结构。

三维编织机技术参数

三维编织机技术参数1.用途利用编织技术,把经向、纬向及法向的纤维束(或纱线)编织成一个整体,即为预成型结构件。

在同一编织机上可以实现卧式与立式不同编织模式的互换,2.5D与3D不同结构之间的互换,还可编织成型超大宽度的平板加筋织物,以拓展其在大飞机等结构复合材料领域的应用。

2.工作条件2.1 环境温度: 5 - 50℃;2.2 电源规格:三相五线制,电压三相380/220V,50Hz,3.技术规格1.★设计总锭子数(运动锭子+轴向不动锭子)=150列×40行×2=12000锭2.★编织成型的织物形状: 2.5D(直联、弯联)、三维四向、五向、六向及七向平板及加筋织物3.★外形最大尺寸(以T700 12K碳纤维织物为例):长度可根据车间长度调整,编织长度为2500mm,编织宽度为220mm,编织厚度为40 mm4.★可实现立式、卧式编织模式互换,2.5D、3D结构互换5.★编织过程自动化:设备底盘全液压驱动自动化程度100%;在线故障自停、警报;成型区域人工辅助打紧6.卧式/立式2.5D、3 D编织机各模块组成:①可旋转编织工作台;②工作台驱动机构组件;③液压泵站;④工作台姿态调整液压油缸;⑤推条油缸、推锭油缸;⑥导轨、纱锭位置传感器;⑦笼式机架;⑧ PLC自动控制系统。

4. 必备的附件、备件和专用工具1内六角8件套扳手一套2外六角8件套扳手一套3随机锭子配件 20个5:保修、维修以及软件升级免费质保一年,保修期外收取成本费用。

6、培训培训资料及现场培训相结合。

7、售后服务7.1)常见问题立即反应,电话或视频指导解决。

7.2)发现有零件损坏及时提供配件。

7.3)上述处理解决不成,现场指导解决。

8、交货地点客户指定地点9、交货时间订立合同之后50天交货。

纺织物的性能

有毒物质残留

纺织品在生产过程中可能残留有毒物质,如甲醛、 重金属等,这些物质对人体健康产生负面影响。

有害物质释放

纺织品在使用过程中可能释放有害物质,如染料、 化学助剂等,这些物质可能对人体健康和环境造成 危害。

对环境的影响

产业用纺织品的性能要求较高,需具备耐磨、耐高温、 耐腐蚀等特性,以满足不同领域的需求。

产业用纺织品的保养和维护也十分重要,正确的使用和 维护方法可以延长其使用寿命和保证安全性。

THANK YOU

感谢聆听

重量

纺织物的重量是指单位面积内的质量,通常以克/平方米或克/平 方码表示。重量是衡量纺织物厚重程度的重要指标。

吸湿性

吸湿性

纺织物吸湿后,其重量和体积会发生 变化,影响其外观和性能。吸湿性好 的纺织物能更好地调节人体温度和湿 度,但易产生霉变和变形。

吸湿率

吸湿率是指纺织物在一定时间内吸收 的水分所占的百分比。吸湿率越高, 纺织物的吸湿性能越好。

热学性能

导热性

纺织物的导热性能决定了其保暖性能。导热性好的纺织物能更快地传递热量, 提高保暖效果。

绝热性

绝热性是指纺织物阻止热量传递的能力。绝热性好的纺织物能更好地保持温度, 减少热量流失。

光学性能

反射性

某些纺织物具有较好的反射性,能够反射光线,减少光线的透射,从而减少紫外 线和红外线的透过,保护皮肤不受伤害。

酸碱性能的测试方法包 括酸碱滴定法和酸碱值 测定法。

纺织物在酸碱环境中容 易发生水解、氧化等化 学反应,导致纤维变脆 、颜色褪色等。

氧化还原性能

01

02

03

结构参数对三维机织复合材料拉伸和剪切性能的影响

浙江理工大学学报,第51卷,第1期,2024年1月J o u r n a l o f Z h e j i a n g S c i -T e c h U n i v e r s i t yD O I :10.3969/j.i s s n .1673-3851(n ).2024.01.008收稿日期:2022-12-09 网络出版日期:2023-07-07基金项目:国家自然科学基金面上项目(52075498);浙江理工大学科研启动基金(11152932612007)作者简介:武维莉(1990- ),女,安徽宿州人,讲师,博士,主要从事复合材料方面的研究㊂结构参数对三维机织复合材料拉伸和剪切性能的影响武维莉,潘忠祥(浙江理工大学纺织科学与工程学院(国际丝绸学院),杭州310018) 摘 要:为了研究三维机织结构参数与复合材料力学性能之间的关系,设计织造了4种不同结构的三维机织物,包括浅交直联㊁层层角联锁㊁接结纬接结和接结纬接结+衬纬纱结构,并分别将其制备成复合材料,通过材料试验机探究所得复合材料的结构参数对拉伸㊁剪切性能的影响㊂结果表明:纤维体积分数相同时,纱线的屈曲和纱线交织结构决定了复合材料的拉伸性能及尺寸稳定性㊂经向上,浅交直联结构复合材料拉伸性能和尺寸稳定性最佳,经纱屈曲大的接结纬接结+衬纬纱结构复合材料拉伸性能和尺寸稳定性最差;纬向上,接结纬接结结构复合材料拉伸性能和离散性最差㊂对比2个方向的拉伸性能发现,复合材料的纬向拉伸性能远远优于经向拉伸性能㊂织物的交织结构决定了剪切性能及尺寸稳定性,浅交直联复合材料的结构紧密,剪切模量最大,接结纬接结复合材料的结构疏松,剪切模量最小,而剪切强度几乎呈相反的规律㊂该研究明确了纤维体积分数㊁纱线屈曲程度㊁织物交织结构等结构参数对三维机织复合材料拉伸和剪切性能的影响,为三维机织复合材料的研究和应用提供了参考㊂关键词:三维;机织复合材料;拉伸性能;剪切性能;尺寸稳定性中图分类号:T S 195.644文献标志码:A文章编号:1673-3851(2024)01-0063-11引文格式:武维莉,潘忠祥.结构参数对三维机织复合材料拉伸和剪切性能的影响[J ].浙江理工大学学报(自然科学),2024,51(1):63-73.R e f e r e n c e F o r m a t :W U W e i l i ,P A N Z h o n g x i a n g .T h e e f f e c t o f s t r u c t u r a l p a r a m e t e r s o n t h e t e n s i l e a n d s h e a r p r o pe r t i e s of 3D w o v e n c o m p o s i t e s [J ].J o u r n a l o f Z h e j i a ng S c i -T e ch U ni v e r s i t y,2024,51(1):63-73.T h e e f f e c t o f s t r u c t u r a l p a r a m e t e r s o n t h e t e n s i l e a n d s h e a r p r o p e r t i e s o f 3D w o v e n c o m po s i t e s W U W e i l i ,P A N Z h o n g x i a n g(C o l l e g e o f T e x t i l e S c i e n c e a n d E n g i n e e r i n g (I n t e r n a t i o n a l I n s t i t u t e o f S i l k ),Z h e j i a n g S c i -T e c h U n i v e r s i t y ,H a n gz h o u 310018,C h i n a ) A b s t r a c t :T o i n v e s t i g a t e t h e r e l a t i o n s h i p be t w e e n t h e p a r a m e t e r s of T h r e e -d i m e n s i o n a l (3D )w o v e n s t r u c t u r e s a n d t h e m e c h a n i c a l p r o p e r t i e s o f c o m po s i t e s ,f o u r s t r u c t u r e s o f 3D w o v e n f a b r i c s w e r e p r e p a r e d ,i n c l u d i n g s h a l l o w c r o s s -l i n k e d ,l a y e r -b y -l a y e r a n g l e -i n t e r l o c k ,"s t i t c h i n g we f t "w e f t k n i t t e d a n d "s t i t c h i n g w e f t "w e f t k n i t t e d +i n s e r t e d w e f t s t r u c t u r e s .T h e y w e r e p r e p a r e d i n t o c o m p o s i t e s ,a n d b yu s i n g a m a t e r i a l t e s t i n g m a c h i n e ,t h e e f f e c t s o f s t r u c t u r a l p a r a m e t e r s o n t e n s i l e a n d s h e a r p r o pe r t i e s of t h e c o m p o s i t e s w e r e e x p l o r e d .T h e r e s u l t s s h o w t h a t w i t h t h e s a m e f i b e r v o l u m e f r a c t i o n ,t h e y a r n c r i m p an d t h e i n t e r l a c i n g s t r u c t u r e o f y a r n s d e t e r m i n e t h e t e n s i l e p r o p e r t i e s a n d d i m e n s i o n a l s t a b i l i t y of t h e c o m p o s i t e s .I n t h e w a r p d i r e c t i o n ,t h e s h a l l o w c r o s s -l i n k e d w o v e n c o m po s i t e s e x h i b i t t h e m o s t e x c e l l e n t t e n s i l e p r o p e r t i e s a n d d i m e n s i o n a l s t a b i l i t y ,w h i l e t h e "s t i t c h i n g we f t "w e f t k n i t t e d+i n s e r t e d w e f t r e i n f o r c e d c o m p o s i t e s w i t h l a r g e w a r p c r i m p at t a i n t h e w o r s t t e n s i l e p e r f o r m a n c e .I n t h e w e f t d i r e c t i o n ,t h e s t r u c t u r e "s t i t c h i n g w e f t "w e f t k n i t t e d r e i n f o r c e d c o m p o s i t e s s t i l l e x h i b i t t h e w o r s t t e n s i l e p r o p e r t y a n d d i s c r e t e n e s s .C o m p a r i s o n o f t h e t e n s i l e p r o p e r t i e s i n b o t h d i r e c t i o n s i n d i c a t e s t h a t t h e t e n s i l e p r o p e r t yo f t h e c o m p o s i t e s i n t h e w e f t d i r e c t i o n i s s u p e r i o r t o t h a t i n t h e w a r p d i r e c t i o n.T h e i n t e r l a c i n g s t r u c t u r e o f t h e f a b r i c s d e t e r m i n e s t h e s h e a r p r o p e r t i e s a n d d i m e n s i o n a l s t a b i l i t y.T h e s h a l l o w c r o s s-l i n k e d c o m p o s i t e s p e r f o r m t h e h i g h e s t s h e a r m o d u l u s w i t h a d e n s e s t r u c t u r e,w h i l e t h e"s t i t c h i n g w e f t"w e f t k n i t t e d c o m p o s i t e s w i t h a l o o s e r s t r u c t u r e r e s u l t i n a l o w e s t s h e a r m o d u l u s.H o w e v e r,t h e s h e a r s t r e n g t h s h o w s a n a l m o s t o p p o s i t e l a w.T h i s s t u d y c l a r i f i e s t h e e f f e c t s o f t h e s t r u c t u r a l p a r a m e t e r s s u c h a s f i b e r v o l u m e f r a c t i o n,y a r n c r i m p d e g r e e,a n d f a b r i c i n t e r l a c i n g s t r u c t u r e o n t h e t e n s i l e a n d s h e a r p r o p e r t i e s o f3D w o v e n c o m p o s i t e s,p r o v i d i n g r e f e r e n c e f o r t h e r e s e a r c h a n d a p p l i c a t i o n o f3D w o v e n c o m p o s i t e s.K e y w o r d s:3D;w o v e n c o m p o s i t e s;t e n s i l e p r o p e r t y;s h e a r p r o p e r t y;d i m e n s i o n a l s t a b i l i t y0引言纤维增强复合材料因具有较高的比强度㊁比模量以及较好的耐疲劳和耐腐蚀特性,广泛应用于航空航天㊁船舶㊁汽车㊁建筑等领域㊂由于层间或Z向纱的增强作用,三维机织增强复合材料的层间力学性能明显优于二维结构[1-4]㊂B e h e r a等[5]发现,三维机织复合材料具有优异的抗冲击性㊁防刺穿及动态热机械性能㊂P e e r z a d a等[6]研究发现,三维机织结构中Z向纱的存在使经纬纱承担的负荷减少,提升了复合材料的整体强度和刚度㊂B r a n d t等[7]发现,Z向纱明显提高了复合材料的层间性能,其含量的增加使经纬向的拉伸强度下降,但压缩强度不受影响㊂C o x等[8]探究了三维机织复合材料的拉伸㊁压缩和弯曲性能,结果发现与二维复合材料相比,三维复合材料的面外性能增加,面内性能有所降低㊂I v a n o v等[9]认为,三维复合材料的杨氏模量与二维复合材料接近,但在45ʎ方向上,三维复合材料的最大应力㊁应变明显高于二维复合材料㊂P o t l u r i等[10]探究了三维复合材料的抗冲击性能,发现不同结构的三维复合材料的损伤面积和宽度相似,但远小于二维复合材料㊂针对不同结构的三维复合材料力学表现,国内外学者展开了相关研究㊂S a l e h等[11]研究了3种不同结构(正交结构㊁层层角联锁和角联锁结构)的三维机织复合材料的准静态拉伸性能,发现不同结构的复合材料的拉伸刚度与强度主要取决于经纱和纬纱含量,而结构类型的影响较小㊂其他学者也发现,织物结构对复合材料力学性能有重要影响㊂B e h e r a 等[5]探究了三维机织复合材料的拉伸性能,发现不同结构的材料,其拉伸强度在经向上的大小排序为三维正交结构复合材料㊁经向联锁结构复合材料㊁角联锁结构复合材料,而在纬向上则相反㊂H u a n g 等[12]测试了4种玻璃纤维三维机织复合材料的拉伸性能,包括层与层绑定的正交结构㊁完全正交结构㊁角联锁结构㊁改进的角联锁结构,发现织物结构与复合材料的拉伸强度及尺寸稳定性有很大关系㊂X u等[13]㊁D a i等[14]和J i a o等[15]探讨了织物结构对三维复合材料拉伸性能的影响,发现结构不同导致富树脂区不同,角联锁结构复合材料在经纱方向上具有较大的拉伸模量和强度㊂S t i g等[16]验证了这一观点,并且通过实验发现三维复合材料的刚度和强度随着纱线的屈曲增加呈现非线性下降,添加填充纱可以增加复合材料的力学性能㊂上述工作探究了三维机织结构复合材料与力学性能之间的关系,但是三维机织结构种类繁多,设计人员须根据使用工况选择合适的织物结构㊂然而,目前三维机织结构与力学性能之间的关系研究不够充分,影响了对其力学性能可靠性的评估㊂本文设计织造了4种不同结构的三维机织物,包括浅交直联㊁层层角联锁㊁接结纬接结和接结纬接结+衬纬纱结构,并分别将其制备成复合材料,对三维机织复合材料的拉伸性能和剪切性能进行测试,分析了织物结构参数对复合材料的拉伸和剪切性能的影响㊂本文的研究结论为三维机织复合材料的设计和应用提供了指导㊂1实验部分1.1实验材料碳纤维纱线(T70012K,纤度954.3t e x)购于日本东丽公司;环氧树脂(R T M3266)购于中航复合材料有限责任公司;多综眼多剑杆织机,自研㊂纤维和树脂的基本参数见表1㊂表1实验材料的基本参数实验材料密度/(g㊃c m-3)抗拉模量/G P a抗拉强度/M P a断裂伸长率/%碳纤维1.8023049002.1环氧树脂1.252605.0 1.2实验方法1.2.1三维织物织造本文设计了4种不同组织结构的碳纤维三维机46浙江理工大学学报(自然科学)2024年第51卷织结构,包括浅交直联结构㊁层层角联锁结构㊁接结纬接结结构和接结纬接结+衬纬纱结构,在多综眼多剑杆织机上完成织造㊂三维织物实物照片及沿织物经向的截面结构示意图如图1所示,其中:结构示意图中绿色椭圆点代表纬纱,白色屈曲的纱线代表经纱;白色实线表示观察切面上的经纱,而虚线则表示交织着的相邻经纱㊂上机织造及织物参数见表2,织物的上机图如图2所示㊂图14种三维织物实物照片和沿经向截面结构示意图表2三维机织物的织物参数织物结构经密/(根㊃10c m-1)纬密/(根㊃10c m-1)平方米质量/(k g㊃m-2)厚度/m m浅交直联61.842.665518.51层层角联锁59.430.674638.81接结纬接结接62.857.8796810.02接结纬接结+衬纬纱60.057.4766010.62注:为了对比方便,表中经密㊁纬密指单层交织结构的纱线根数㊂而实际上三维机织结构在厚度上有多层交织结构,总的经纬密度还应该乘以交织层数㊂1.2.2复合材料的制备实验采用树脂传递模塑成型工艺(R e s i n T r a n s f e r M o l d i n g,R T M)制作复合材料,其工艺过程及原理如图3所示㊂首先在预设厚度的模具内放置三维织物,闭合模具并灌注树脂,然后在常温条件下固化,制备复合材料㊂在成型过程中,固定的模腔深度导致4种三维机织复合材料的厚度一致,复合材料的厚度均为8.30m m㊂由于织物平方米质量不同导致复合材料的纤维体积分数(F i b e r v o l u m e f r a c t i o n,V f)有所区别,4种三维复合材料的V f见表3㊂1.3测试与表征1.3.1复合材料的拉伸性能测试采用材料实验机(I n s t r o n5940,美国I n s t r o n公司)测试复合材料的经向和纬向性能,测试方法采用A S T M D3039/D3039M-08S t a n d a r d T e s t M e t h o d f o r T e n s i l e P r o p e r t i e s o f P o l y m e r M a t r i x C o m p o s i t e M a t e r i a l s㊂经向拉伸采用矩形长条试样,示意图如图4(a)所示㊂由于纬向纱线伸直度高,断裂失效容易发生在试样两端,因此纬向拉伸试样设计成狗骨形状,示意图如图4(b)所示㊂实验时首先调节拉伸夹具的标距,设为150m m,安装试验件,然后连接应变片和数采系统㊂为了使夹具夹紧试样,对夹具施加一定的预加张力(纬向拉伸为3k N,经向拉伸2k N),拉伸速度设定为2m m/m i n㊂每种结构测试5个样品㊂1.3.2复合材料的剪切性能测试剪切测试采用A S T M D5379/D5379M-12 S t a n d a r d T e s t M e t h o d f o r S h e a r P r o p e r t i e s o f C o m p o s i t e M a t e r i a l s b y t h e V-N o t c h e d B e a m M e t h o d,测试试样示意图和夹具实物照片如图5所示㊂实验时把试样放置在V型切口剪切夹具内部,将夹具安装到材料试验机的压缩盘上,调节上压盘靠近夹具的压杆上,设定测试速度为2m m/m i n㊂根据测试56第1期武维莉等:结构参数对三维机织复合材料拉伸和剪切性能的影响图2 4种三维织物的织造上机图标准,在剪切应变大于5%时,试样视为破坏,测试终止㊂每种结构测试5个样品㊂1.3.3 试样编号测试前对实验试样进行系统性地编号,定义4种复合材料的经向拉伸性能(编号 -T J )和纬向拉伸性能(编号 -T W )㊁剪切性能(编号 -S),每种结构测试5个试样,其编号分别是N o .1㊁N o .2㊁N o .3㊁N o .4㊁N o .5㊂4种织物结构(浅交直联㊁层层角联锁㊁接结纬接结接㊁接结纬接结+衬纬纱)的编号分别是01㊁02㊁03㊁04㊂例如,浅交直连复合材料的经向拉伸5个试样测试编号分别是01-T J -N o .1㊁01-T J -N o .2㊁01-T J -N o .3㊁01-T J -N o .4㊁01-T J -N o .5,测试试样的具体编号见表4㊂2 结果与讨论2.1 织物结构分析本文设计织造的4种组织结构中经纬纱的交织规律不同,其中三维织物浅交直联和层层角联锁结构相似,而接结纬接结和接结纬接结+衬纬纱结构更为相似㊂相对于接结纬接结,接结纬接结+衬纬纱在纬向上又添加了额外的衬纬纱,使得纬纱含量有所增加㊂三维机织结构在厚度方向上形成多层的经纬纱交织,相比二维机织物,三维机织结构层间性能更佳,作为复合材料增强体结构具有一定的优势㊂织物的交织程度决定了结构的紧密程度,也影响了力学性能的稳定性㊂纱线交织点越多,形成的织物结构越稳定,纱线自由度小,受到载荷时材料的力学性能越稳定㊂以浅交直联结构为例,在织造打纬时,经纱每横跨两根纬纱交织形成扣锁一次,即在1㊁3㊁5列纬纱处形成紧密的交织结构,如图6所示㊂在织造2和4列纬纱时,经纱只发生上下移动形成梭口用来添加纬纱,而不会施加较大的力锁紧纱线㊂同理,对于层层角联锁结构,织造每一根纬纱都会交图3 R T M 工艺过程及原理图66浙江理工大学学报(自然科学)2024年 第51卷表3 三维机织结构复合材料的纤维体积分数V f织物结构V f /%浅交直联41.85层层角联锁48.00接结纬接结接43.44接结纬接结+衬纬纱51.13织扣紧一次,使得织物结构变得紧密㊂定义图6中1至3列的纬纱隔距为打纬交织宽度T ㊂T 越小,纱线交织次数越多,织物结构越紧密;T 越大,经纱及纬纱受到的束缚越小,织物结构越疏松㊂4种结构的打纬交织宽度的统计数据见表5㊂图4 复合材料拉伸测试试样示意图图5 复合材料剪切测试试样示意图及测试设备表4 4种三维复合材料的测试编号织物结构经向拉伸编号纬向拉伸编号剪切编号浅交直联01-T J -N o .1㊁01-T J -N o .2㊁01-T J -N o .3㊁01-T J -N o .4㊁01-T J -N o .501-T W -N o .1㊁01-T W -N o .2㊁01-T W -N o .3㊁01-T W -N o .4㊁01-T W -N o .501-S -N o .1㊁01-S -N o .2㊁01-S -N o .3㊁01-S -N o .4㊁01-S -N o .5层层角联锁02-T J -N o .1㊁02-T J -N o .2㊁02-T J -N o .3㊁02-T J -N o .4㊁02-T J -N o .502-T W -N o .1㊁02-T W -N o .2㊁02-T W -N o .3㊁02-T W -N o .4㊁02-T W -N o .502-S -N o .1㊁02-S -N o .2㊁02-S -N o .3㊁02-S -N o .4㊁02-S -N o .5接结纬接结接03-T J -N o .1㊁03-T J -N o .2㊁03-T J -N o .3㊁03-T J -N o .4㊁03-T J -N o .503-T W -N o .1㊁03-T W -N o .2㊁03-T W -N o .3㊁03-T W -N o .4㊁03-T W -N o .503-S -N o .1㊁03-S -N o .2㊁03-S -N o .3㊁03-S -N o .4㊁03-S -N o .5接结纬接结+衬纬纱04-T J -N o .1㊁04-T J -N o .2㊁04-T J -N o .3㊁04-T J -N o .4㊁04-T J -N o .504-T W -N o .1㊁04-T W -N o .2㊁04-T W -N o .3㊁04-T W -N o .4㊁04-T W -N o .504-S -N o .1㊁04-S -N o .2㊁04-S -N o .3㊁04-S -N o .4㊁04-S -N o .52.2 结构参数对三维机织复合材料的拉伸性能的影响2.2.1 经向拉伸性能三维机织复合材料的经向拉伸应力-应变曲线如图7所示㊂由图7可知:4种复合材料的拉伸应力-应变曲线表现不同,随着应变增加,浅交直联结构复合材料和层层角联锁结构复合材料的拉伸应力-应变呈线性关系,复合材料表现出线弹性的材料属性;而接结纬接结结构复合材料和接结纬接结+衬纬纱结构复合材料的拉伸应力在应变较小时呈线性增加,但是随着应变的增大,拉伸应力增长速度减缓,即拉伸模量(应力/应变)呈下降的趋势㊂分析经向拉伸离散性,发现:浅交直联结构复合材料和层层角联锁结构复合材料的经向拉伸一致性最好,表现为5个试样的拉伸曲线离散程度小㊂相反,接结纬接结结构复合材料和接结纬接结+衬纬纱结构复合76第1期武维莉等:结构参数对三维机织复合材料拉伸和剪切性能的影响图6 三维机织打纬交织示意图表5 三维机织结构的打纬宽度织物结构打纬宽度/m m浅交直联2.34层层角联锁3.26接结纬接结接6.92接结纬接结+衬纬纱2.34材料的拉伸离散程度大,即尺寸稳定性不佳,这与织物交织结构有关㊂三维机织结构中的经纱由于交织作用,纱线往往呈屈曲的状态,且纱线的屈曲程度会影响拉伸方向上的力学性能㊂纱线的屈曲程度(C )可以采用式(1)计算:图7 4种三维机织复合材料的经向拉伸应力-应变曲线C =l l 0(1)其中:l 代表织物中纱线屈曲状态下的跨距长度,l 0代表纱线从织物中提取出来完全伸直的实际长度㊂图8显示了纱线屈曲形成的纱线交织方式㊂表6汇总了4种三维复合材料的拉伸性能参数及经纱屈曲情况㊂从表6可以发现,经纱屈曲会影响复合材料的拉伸模量,接结纬接结+衬纬纱结构的纱线屈曲最高,模量最低㊂但是拉伸强度与纱线屈曲之间不具有明显的规律,这可能需要同时考虑经向上的纱线含量㊂图8 纱线屈曲示意图已有研究发现,三维机织复合材料的力学性能与纤维体积分数关系很大,经纬向上的纱线含量直接影响复合材料的拉伸性能[17]㊂为了有效评估经纬向上不同含量的三维机织复合材料的拉伸性能,对复合材料的力学性能进行归一化处理,即将不同复合材料的拉伸性能统一转换经向或纬向上V f 为86浙江理工大学学报(自然科学)2024年 第51卷表64种三维复合材料的经向拉伸性能参数结构经纱屈曲拉伸模量/G P a拉伸模量C V/%拉伸强度/M P a拉伸强度C V/%经纱V f/%浅交直联1.08322.489.02311.076.1525.53层层角联锁1.15624.983.41238.926.5826.19接结纬接结接1.13922.8520.03194.876.5526.81接结纬接结+衬纬纱1.33017.3624.48175.0121.8429.5425%的等效拉伸性能㊂断裂强度和抗拉模量的归一化计算为:σ'=σVfˑ25(2)E'=E Vfˑ25(3)其中:σ'是纤维体积分数为25%时的强度,M P a;σ为未归一化转换前的强度,M P a:E'为纤维体积分数为25%时的模量,G P a;E为未归一化转换前的模量,G P a㊂图9为经纱V f归一化处理后的4种复合材料拉伸模量㊁强度与经纱屈曲的关系㊂由图7可知,经纱屈曲程度会影响复合材料的拉伸性能,当经纱V f 统一为25%后,经纱屈曲程度越高,三维复合材料经向拉伸性能越差㊂三维机织结构复合材料的经向拉伸模量和强度整体上呈现相似的规律,大小排序为浅交直联结构复合材料㊁层层角联锁结构复合材料㊁接结纬接结结构复合材料㊁接结纬接结+衬纬纱结构复合材料㊂当经纱含量相同时,浅交直联结构复合材料的纱线屈曲最小(C=1.083),拉伸时经纱更容易发挥轴向上的力学优势,纱线强度利用率高,导致模量和强度达到最佳状态㊂接结纬接结+衬纬纱结构复合材料的经纱屈曲最大(C=1.330),受力时经纱强度利用率低,拉伸性能最差,且离散值最大㊂浅交直联结构复合材料的拉伸离散度较小,尺寸稳定性好,这与经纱交织宽度相关㊂由表6的数据可知,浅交直联结构复合材料和层层角联锁结构复合材料的交织宽度最小,分别是2.34m m和3.26m m㊂较小的纱线交织宽度导致在织造打纬时受到的打纬力更大,纱线的交织次数更多,织物结构更紧密,导致复合材料的拉伸离散性更小㊂相反,接结纬接结接结构复合材料和接结纬接结+衬纬纱结构复合材料的交织宽度较大,分别为6.92m m和8.55m m,导致织物结构不够紧密,拉伸模量和强度离散性大[18]㊂图10为V f归一化后,4种机织结构复合材料经向上的拉伸模量衰减情况,衰减速率大小排序为接结纬接结+衬纬纱相近㊁接结纬接结㊁层层角联图9归一化处理后4种机织结构复合材料的经向拉伸模量和强度(V f=25%)锁㊁浅交直联,这与经纱的屈曲状态和经纬纱的交织情况有关㊂伸直的纱线对拉伸性能的贡献大于屈曲的纱线[19],纱线屈曲明显的结构,如接结纬接结+衬纬纱结构复合材料和接结纬接结结构复合材料,无法充分发挥纤维的力学优势,受拉时屈曲的纱线有伸直的趋势;当拉伸载荷增加,经纱试图伸直造成树脂剪切破坏[20],导致复合材料的失效,从而模量发生明显的衰减㊂浅交直联结构复合材料由于经纱屈曲小,拉伸时纱线伸直变形小,且经纬纱交织结构紧密,失效前拉伸模量一直保持稳定不变㊂图104种机织结构复合材料经向拉伸模量随拉伸应变的变化曲线(V f=25%) 2.2.2纬向拉伸性能三维机织复合材料的纬向拉伸应力-应变曲线如图11所示㊂与经向拉伸曲线有所不同,4种复合材料纬向的拉伸应力-应变曲线均呈线性特征,表现出了线弹性的属性㊂由于织造时的打纬运动,纬纱在织物中几乎处于伸直状态[19],在纬向拉伸时,复96第1期武维莉等:结构参数对三维机织复合材料拉伸和剪切性能的影响合材料主要的变形来自于纬纱的拉伸和伸长,因此拉伸曲线呈线性特征㊂相比经向拉伸行为,4种结构复合材料的5个试样的纬向拉伸离散程度较小,拉伸曲线一致性好㊂其中,浅交直联结构复合材料的纬向试样拉伸离散性最小,接结纬接结+衬纬纱结构复合材料的离散性最大㊂与经向拉伸行为相似,这主要与织物结构有关㊂图11 4种机织结构复合材料的纬向拉伸应力-应变曲线 表7汇总了复合材料纬向上的拉伸性能,可以发现纬纱的屈曲程度远远小于经纱,与经纱的屈曲规律相同,纬纱的屈曲从小到大的顺序为:浅交直联㊁层层角联锁㊁接结纬接结接㊁接结纬接结+衬纬纱㊂拉伸性能同时受到纬纱含量的影响,因此对纬纱含量进行归一化后,从而对比纬向上的拉伸性能㊂表7 4种三维复合材料的纬向拉伸性能参数织物结构纬纱屈曲拉伸模量/G P a拉伸模量C V /%拉伸强度/M P a 拉伸强度C V /%纬纱V f/%浅交直联1.00430.004.07489.772.9116.33层层角联锁1.00543.804.48629.772.2621.82接结纬接结接1.00927.147.83411.6215.8820.31接结纬接结+衬纬纱1.01247.228.59726.672.5421.58图12为V f 统一为25%后的纬向拉伸模量㊁强度㊂由图12可知:当V f 相同时,4种结构复合材料的纬向上的拉伸模量㊁强度呈现相似的规律,从大到小的顺序为:接结纬接结+衬纬纱结构复合材料㊁层层角联锁结构复合材料㊁浅交直联结构复合材料㊁接结纬接结结构复合材料㊂与经向拉伸相同,浅交直联结构复合材料和层层角联锁复合材料的纬向拉伸性能依然优于接结纬接结结构复合材料,表明这两种材料具有结构上的优势㊂浅交直联结构复合材料和层层角联锁结构复合材料的纬纱屈曲小,且纱线交织宽度小导致交织次数多,织物结构紧密,对纬纱的束缚张力大,纬向拉伸离散小㊂而接结纬接结结构复合材料和接结纬接结+衬纬纱结构复合材料的经纬纱交织点少,纱线之间束缚少㊁自由度大,织物结构疏松,导致纬向上的拉伸性能离散性大㊂2.2.3 经向和纬向拉伸性能对比图13对比了4种复合材料在经㊁纬方向上的拉伸性能㊂由图13可知,V f 归一化后,经向上的拉伸模量和强度明显低于纬向,这是由于纬纱伸直程度高于经纱,受拉时纬纱能承受较大的载荷㊂经纱由于屈曲大,不利于发挥碳纤维的力学优势,导致经向上的拉伸模量较低㊂当拉伸载荷增加时,经纱有从7浙江理工大学学报(自然科学)2024年 第51卷图12归一化处理后4种结构复合材料纬向拉伸模量和强度(V f=25%)屈曲到伸直的趋势,但是此过程会导致纱线周围的树脂受到挤压,造成剪切破坏,从而引起整个试样迅速失效,因此经向上的拉伸强度均低于纬向㊂2.3结构参数对三维机织复合材料剪切性能的影响本文对4种三维机织复合材料的剪切性能进行分析,剪切应力-应变曲线如图14所示㊂由图14可知,4种复合材料的剪切曲线相似,初始受剪时,复合材料的应力-应变曲线呈线弹性属性,剪切应力随着应变的增加呈线性增加;随着载荷的增加,应力-图134种机织结构复合材料经㊁纬向的拉伸性能对比(V f=25%)图144种机织结构复合材料剪切应力-应变曲线17第1期武维莉等:结构参数对三维机织复合材料拉伸和剪切性能的影响应变曲线进入非线性阶段,剪切应力继续增大但增长速度下降,即剪切刚度下降,直至强度达到最大后试样失效㊂复合材料施加剪切载荷时,当剪切力较小时,材料中的纱线和树脂同时受力,由于树脂模量远低于碳纤维,树脂首先发生变形㊂纱线受剪切力后由屈曲状态伸直,交织处的经纬纱逐渐锁紧,当载荷持续增大,锁结处的纱线摩擦力增大直至无法承受载荷,此时交织的纱线发生滑移㊁抽拔㊁断裂㊂树脂的断裂伸长率大,碳纤维断裂前树脂还未发生破坏,但是树脂强度远低于碳纤维,碳纤维断裂后树脂迅速破坏,最后整个复合材料试样失效[21]㊂图15显示了4种复合材料的剪切性能及离散情况㊂由图15可知,V f 相同时,浅交直联结构复合材料的剪切模量最大,接结纬接结结构复合材料的剪切模量最小,而剪切强度几乎呈相反的规律㊂浅交直联结构复合材料的结构紧密,受剪切时复合材料不易发生变形,剪切模量最大,但这导致在纱线交织处容易形成应力集中,试样失效早[22],剪切强度小㊂接结纬接结结构复合材料由于经纬纱的交织少㊁结构疏松,受剪切时结构容易发生变形,剪切模量小,但是疏松的结构不易形成应力集中,剪切失效发生晚,因此剪切强度最大㊂图15 归一化处理后4种复合材料剪切模量和强度(V f =25%)与拉伸性能相似,接结纬接结结构复合材料和接结纬接结+衬纬纱结构复合材料的剪切离散值最大,尺寸稳定性最差,而浅交直联结构复合材料和层层角联锁结构复合材料的剪切离散性最小,这与织物结构中是纱线交织情况有关㊂接结纬接结结构复合材料和接结纬接结+衬纬纱结构复合材料中纱线交织宽度大,交织点少,纱线自由度大,受剪切时材料的失效位置具有较大的不确定性,离散度大;而浅交直联结构复合材料和层层角联锁复合材料的结构交织较为紧密㊁稳定,受剪切时离散性最小㊂3 结 论为了研究三维机织结构参数与复合材料力学性能之间的关系,本文设计制备了4种不同结构的三维机织复合材料,测试分析了复合材料的拉伸性能(经向和纬向)和剪切性能,所得主要结论如下:a)纤维体积分数㊁纱线屈曲和纱线交织程度决定了三维复合材料的拉伸和剪切性能㊂V f 相同时,纱线屈曲导致拉伸性能下降,而交织结构紧密会改善拉伸性能和离散性㊂b )经向拉伸时,4种结构复合材料的拉伸响应和曲线离散性不同,但拉伸模量和强度呈现相同的规律,大小排序为浅交直联结构复合材料㊁层层角联锁结构复合材料㊁接结纬接结结构复合材料㊁接结纬接结+衬纬纱结构复合材料㊂纬向拉伸时,4种结构复合材料的拉伸应力-应变曲线呈线弹性,且离散值小,这与纬纱屈曲小有关,同时纬向上的拉伸性能远远优于经向㊂不管是经向还是纬向上,浅交直联结构复合材料和层层角联锁结构复合材料的拉伸性能和离散性较小,而接结纬接结结构复合材料的拉伸性能最差,说明此结构不具有优势㊂c )4种复合材料的剪切应力-应变曲线呈非线性的特征㊂织物中经纬纱的交织结构决定了剪切性能及离散性,其中浅交直联复合材料的结构紧密,剪切模量最大,接结纬接结复合材料的结构疏松,剪切模量最小,而剪切强度几乎呈相反的规律㊂此研究明确了结构参数对三维机织复合材料的拉伸性能和剪切性能的影响,对三维织物的结构设计和力学性能优化有一定的指导作用,为将来三维机织复合材料的工程化应用提供借鉴和参考㊂参考文献:[1]杨彩云,李嘉禄,陈利,等.树脂基三维机织复合材料结构与力学性能的关系研究[J ].航空材料学报,2006,26(5):51-55.[2]L i M R ,W a n g P,B o u s s u F ,e t a l .A r e v i e w o n t h e m e c h a n i c a l p e r f o r m a n c e o f t h r e e -d i m e n s i o n a l w a r pi n t e r l o c k w o v e n f a b r i c s a s r e i n f o r c e m e n t i n c o m po s i t e s [J ].J o u r n a l o f I n d u s t r i a l T e x t i l e s ,2022,51(7):1009-1058.[3]D a h a l e M ,N e a l e G ,L u pi c i n i R ,e t a l .E f f e c t o f w e a v e p a r a m e t e r s o n t h e m e c h a n i c a l p r o pe r t i e s of 3D w o v e ng l a s s c o m p o s i t e s [J ].C o m po s i t e S t r u c t u r e s ,2019,223:27浙江理工大学学报(自然科学)2024年 第51卷。

三维卷曲中空涤纶纤维性能测试分析

【纺织与服装工程】三维卷曲中空涤纶纤维性能测试分析◎李会改[摘要]以三维卷曲中空涤纶纤维为原料,对其力学性能、卷曲性能及静态热性能进行研究。

结果表明:三维卷曲中空涤纶纤维的强力较大。

定伸长时,强力随时间变化速率递减,卷曲回复率较低,卷曲弹性率均匀度稍差;随着三维卷曲中空涤纶纤维含量的增加,所需升温时间降低,升温速率变大,三维卷曲中空涤纶/木棉(5/5)集合体的升温与纯三维卷曲中空涤纶集合体的升温特征相似;降温时,三维卷曲中空涤纶比例越高,降温速率越快。

[关键词]强力;力学时间依赖性;卷曲性;静态热中图分类号:TS101.921文献标识码:A文章编号:282(2019)01-0027-06Title:The performance test and analysis of three dimensional polyester staple fiber and the discussion of its applicationAuthor:Li Huigai(Suzhou University,Suzhou,Jiangsu215000)Abstract:The mechanical property,crimp property and static thermal property of three-dimensional polyester fiber was tested in this article.The results showed that the strength of the three-dimensional polyester fiber was bigger.At specified elongation,the fiber strength decreased with time rate of change.Crimp recovery was low and the uniformity of crimp elasticity rate was a bit poorer.With the increase of the content of three-dimensional polyester fiber,the heating time reduced and the heating rate became larger.The trend of heating temperature of polyester/ kapok(5/5)aggregates was similar to that of pure polyester aggregates.When cooling,the higher the proportion of three-dimensional polyester,the faster the cooling rate.Key words:intensity;time dependence of mechanical performance;curl property;static thermal property[作者简介]李会改,苏州大学在读博士,研究方向为功能性纺织材料与纺织品设计三维卷曲中空涤纶纤维在空间具有多向性,卷曲结构与羊毛相似,早期学者的研究集中于仿毛化[1]o近些年来,研究者对纤维的中空结构展开研究,以其为载体,将纳米、微米级颗粒物质分散于纤维的中空内壁,使其具有定向的功能性作用。

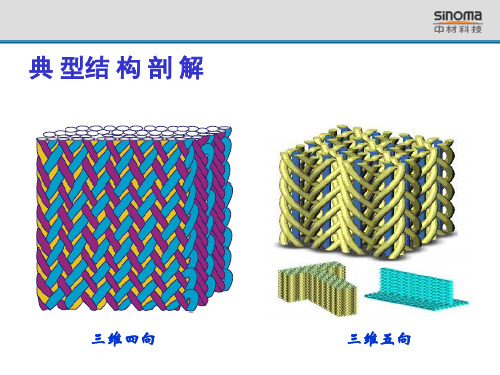

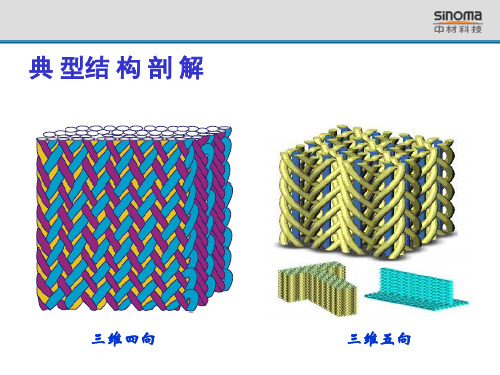

编织原理典型结构剖解三维四向三维五向(PPT-52)

RTM工艺特点

(4)增强材料预成型体可以是短切毡、连续纤维毡、纤维布、无皱折 织物、三维针织物以及三维编织物,并可根据性能要求进行择向增 强、局部增强、混杂增强以及采用预埋和夹芯结构,可充分发挥复 合材料性能的可设计性。 (5)RTM工艺的闭模树脂注人方法可极大地减少树脂的有害成分对 人体和环境的毒害,满足先进工业国家对苯乙烯等有害气体挥发浓 度越<0.4MPa),有利于制备 大尺寸、复杂外形、两面光洁的整体结构。 (7)模具可根据生产规模的要求选择不同的材料,以最大限度降低成 本。

透波类

– 石英、高性能玻纤、 陶瓷复合材料系列

飞船返回舱 战略导弹

航天飞机

ALBANY的2D编织

ALBANY的3D机织

碳-碳复合材料 碳-陶瓷复合材料

美国NASA在1990年采用先进复合材料技术 (ACT)-关于复合材料机翼和机身主结 构计划启动,到1999年止得出的结论为: 编织方案特别适合于受复合载荷的机身框 和舱窗间加筋板,缝合机翼获得了成功。

RTM注射机

真空辅助成型工艺

辅助树脂被织物吸收,不仅可降低孔隙 率,预成形纤维更紧密,真空形成的负 压,树脂就顺真空通路沿预成形体各层 面流动,从而充分浸渍纤维,并使纤维 /树脂分布均匀。

多层织物真空辅助成型(视屏)

真空吸胶工艺

几种结构浸透性对比

A:多层机织布 B:多层针织布 C:正交三向机织布

中材科技股份有限公司 南京玻璃纤维研究设计院

• 南京玻纤院的立体织物经过三十多年的 发展,目前已拥有正交(非正交)非制 造织物、穿刺织物、三维编织织物、机 织立体织物、整体内联织物等多种结构 的立体织物及编织工艺、设备,是国内 工艺门类最全,提供织物最多的单位, 独创了双组份穿刺技术、整体封顶编织 技术、完整单元体结构的三维编织技术 等,已完成从模仿跟踪国外到自主创新 、集成发展的转化,现已成为国防科技 工业的重点配套单位,是我国立体织物 的研究、试制及生产基地。

编织原理典型结构剖解三维四向三维五向(PPT-52)

国内主要立体织物制造商

1、天津工业大学 上世纪九十年代初开展三维编织织物的研究工作,在基础

研究、织物结构分析、建模、计算机仿真、性能评价等方 面具有优势,具备一定的工程化研发能力。 2、宜兴天鸟 碳布(或纤维)、毡铺层针刺织物、石英纤维针刺织物、 穿刺织物,产品主要用于飞机刹车盘、导弹发动机。

立体织物应用研究主要单位

中材科技股份有限公司南京玻璃纤维研究设计院南京玻纤院的立体织物经过三十多年的发展目前已拥有正交非正交非制造织物穿刺织物三维编织织物机织立体织物整体内联织物等多种结构的立体织物及编织工艺设备是国内工艺门类最全提供织物最多的单位独创了双组份穿刺技术整体封顶编织技术完整单元体结构的三维编织技术等已完成从模仿跟踪国外到自主创新集成发展的转化现已成为国防科技工业的重点配套单位是我国立体织物的研究试制及生产基地

典 型结 构 剖 解

三维四向

三维五向

编织原理

编织设备

主要产品形式

主要产品形式

编织结构性能特征

1、优势: 净尺寸仿形,异形构件; 结构形态多样,纤维多向性。 2、劣势: 加工余量少,性能降低明显; 抗分层能力相对较差,易于剥离。

4、缝合与穿刺结构立体织物

缝合工艺:用纤维将两层或两界面以上的实体经过穿连进行成形。 穿刺工艺 :钢针(碳棒)预铺矩阵,织物穿刺,纤维置换。

军用领域应用情况

1、热防护系统

再入飞行器、高超声速飞行器的头锥、翼前缘、迎风 面、背风面或发动机热端等部位。

2、透波系统

各类天线罩、雷达罩等。

3、结构-功能、智能化系统

隔热瓦、刹车盘、智能机翼蒙皮、无人飞机等。

军用领域材料使用情况

烧蚀类

– 碳/碳、碳/酚醛、碳/ 陶瓷复合材料系列

二维与三维机织复合材料力学性能的实验研究

产 用 织 业 纺 品

表 1 复合材料参数 表

参

数

二维 平纹机

三维正交机织复合材料

纬 向 Z纱线

织层合板 经 向

纱线类型 纱线线密度(e) t x

纤维体积分数( ) %

E ga s — l s 60 0

51

E ga s E  ̄a s w r n - ls - ls T a o @ 24 0 0

,

孝 不 的 强 结 及 维 量 成不 的 坏 式 材 强 影 其 的 为 料 应 提 参 才 同增 相 构 纤 含 造 ;同 破 模 对 料 度 目 是 材 的 用 供 考 料

”~

关键词 : 厚三维正交机织复合材料 , 合板 , 超 层 拉伸试验 , 压缩试验

依据 , 丰富复合材料基础数据库。

维普资讯

产 用 织品 业 纺

二 维 与三 维 机 织 复 合 材 料 力 学 性 能 的 实验 研 究

戎 琦 邱夷平 东华大学纺织学院( 中国)

合材料( 璃纤维/ 玻 不饱和聚酯树 摘 要: 对超厚三维正交 机织复合材料及二维机织层合板分别进行了 拉伸和压缩实 脂) 与二维层合板( 玻璃纤缈 不饱

2 实验 部 分

水平重复单胞 的基础上建 立了 三

1 引 言

传统的层合板 沿厚 度方 向的 性能 很差 , 具有易分层 、 抗冲 1 实验材 料 .

三维正交结构 在拉伸和剪 切载荷

作用下的破坏方式分别进行预测。 易洪雷等 通过总 结三维机 织复

计划发展先进复合材料 , 使机织复

合材料在大型民航客机 中得到更 广泛的应用。随着 机织复 合材料 在航天 、 航空等领域越来越广泛的 应用 , 对三维机织复合材料进行了 大量 的研 究。K o等 对三维正 u 交碳/ 环氧 复合 材料 的细观 结构、 弹性模 量及裂纹 扩展做 了分析讨 论。Tn _ 对三维正交机织复 a等 2 合材 料做 了大 量 的研 究 , 括 用 包 F M进行单胞分析 、 E 热弹性能及实 验 特性 分 析 等 。 a 等 在 两 Ni k

三维织物成型技术与应用研究

三维织物成型技术与应用研究一、引言在今天的科学技术领域,三维织物成型技术已成为热门话题。

这项技术的应用范围极其广泛,可以用于汽车制造、航空航天、医疗器械等众多领域。

本文将介绍三维织物成型技术的特点、发展历程及应用领域,并探讨其未来发展和应用前景。

二、三维织物成型技术的特点三维织物成型技术是目前先进的纺织技术之一。

与传统的二维织物不同,三维织物由多个层次的纱线构成,可以制造出更具立体感和功能性的织物产品。

由于其特殊的结构,三维织物还具有以下几个特点。

1. 具多层次三维织物是由多个不同层次的纱线交错织成的。

在织物的整体结构上,这些纱线之间存在着不同的层次差异,因此,三维织物与传统的二维织物相比,具有更为立体感的外观。

2. 具有复杂的结构三维织物中的每一层都具有复杂的结构,从而使得成品更具有复合性和可塑性。

因此,三维织物的成型更加灵活,设计师可以灵活地调整织物的结构,以适应不同的需求。

3. 具有多样化的用途三维织物的应用范围非常广泛,可以用于制造汽车座椅骨架、高铁座椅表面织物、内衣衬垫等。

与此同时,三维织物还可以用于医疗行业,如制造人工血管、人工皮肤、医用绷带等。

三、三维织物成型技术的发展历程三维织物成型技术的起源可以追溯到20世纪60年代,当时,美国、德国、日本等国家开始在纺织行业开展三维织物的研究。

之后,随着研究的不断深入,三维织物成型技术得到了进一步的发展。

在90年代初,世界各国的纺织科技研究单位都加强了与三维织物成型技术相关的研究工作,不断探究新的成型方式,开发新的纱线材料,打磨制造技术。

这些努力,为三维织物的市场推广和发展奠定了坚实的基础。

近年来,随着混杂现代工艺、声波、智能检测与计算机技术的引入,三维织物成型技术得到了更为迅猛的发展。

其中,最为突出的是三维打印技术,该技术在汽车、医疗、航空等领域得到广泛应用。

四、三维织物成型技术的应用领域目前,三维织物成型技术的应用领域非常广泛。

以下是应用领域的一些典型案例。

三维机织物的设计与织造

正 交 分 层接 结

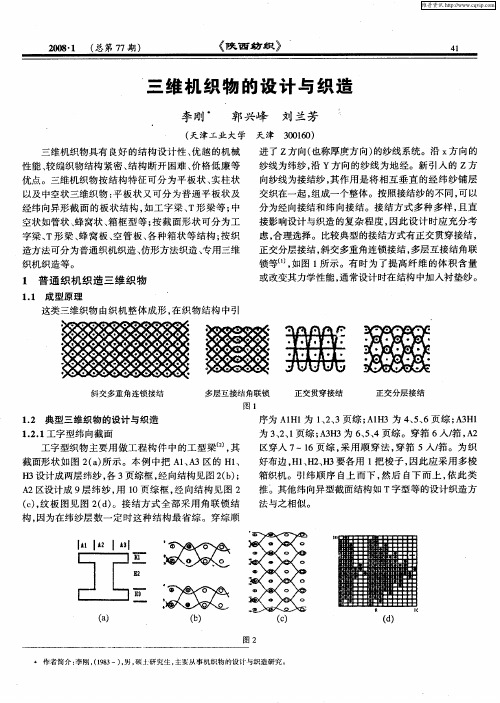

12 典 型三维 织物 的设计 与织造 .

序 为 A1 为 12 3页综 ; H H1 、、 A1 3为 45 6页 综 ; 3 、、 A H1 为 32 1 、、 页综 ;3 3为 654页综 。穿筘 6入 / ,2 AH 、、 筘 A 区穿入 7 6页综 , 用顺 穿 法 , ~1 采 穿筘 5入 / 。为 织 筘 好 布边 , 、 2 H 要 各 用 1 H1H 、 3 把梭 子 , 因此应 采 用 多梭

成型件后复合成型 。一般来说 , 这种方法需要在专 门 的织机 上进 行 , 过程 复 杂 。但 是对 于 回转 体形 状 织 且 物来说 , 普 通 的织 机 上 稍 加 改 动 即可 生 产 , 成 本 在 且

低, 效率高 , 成型性 能好 , 物结构 均匀 , 织 与模 具 贴合 性 高, 具有广 阔 的前景 。 现 以织 造 圆环 型结构 ¨ 的织物 加 以说 明 。首先 对

◇

图4

图3

图 5

2 仿 形 方 法 织造 三 维 织 物

在织造 曲面等形 状 时 , 由于设 计 的复 杂性 以及较

差的成 型性 和均匀性 , 其 很难 应 用普 通 三 维织 造方 使 法进行 织造 。通常 的方法是 采用一定 宽度 的机织布带 在 芯模 上环 向缠绕 的成型方 法 。但这 种方法 存在着很 大 的缺 陷 : 由于复合 材料一般 采用玻 璃 、 等低弹高强 碳

的基础上 加 以拓展 , 可 以织 造 出 双排 甚 至 多排 的管 还

状 织物 。

该织物适用于某些特殊场合 , 例如与不同的基体 ( 如树脂等) 复合后可制成管径不 同的罐、 、 筒 烟囱、 给 排水 管 、 各种 流体输送 管道 等 , 运用 这种方法 避免 了对

三维空芯型立体机织物的结构和织造

。 1 { ? l {i k ; C r An b =l ; t e ’ 1 n p 》 靴 i I [j l ’ l e 趣 { ( h“ t = _ l { l ; ; { 、 01 z

常见的三维机 织物 多为平板 型、 实心柱 状 。 三维 空芯 机

V { “置 { } 鞠 ei j U C i c ;i { { j n h l : 1 n { { 。 i《 譬i : h } } i } i 、 { { i 一0 l 、 《 t l t : l 《 ’ b 0 蛐蟠 l0 1l l y i t { i l i e

一

型空 芯机 织物 , 1 7 为三维 单层变化 型空 芯机织物 。 图 ()

() 2 三维 多层空 芯机 织物

作 者简 介 : 闫西宁, 18 年 生 , 男, 9 4 硕士, 主要 研 究方向为功 能性 纺

织材料与纺织品开发与设计。ห้องสมุดไป่ตู้

三维 多层空 芯机 织物 是指具 有 两个 或两个 以上联 结层

间联结 层织物 均为整 体角连锁 结 构 。 在 、 下板 面层的 接结

空芯 只呈一层 , 两个 板面 层之间形成 的空 芯间隔形 状可 有多

种形式, 又根 据 两板 面 层 间个空 芯 形 状是 否相 同又可 以将

三 维单 层空 芯机 织物 分 为三维 单层均 一型 空芯 机织物 和 三 维 单层 变化 型空 芯机 织物 。 1 】 一 () 为三 维单 层均 图 () 6 均

状 态下呈伸直状 态 , 有利 于充分利 用纱 线的 固有特性 , 高 提

构 件在外力作用下的尺寸稳 定性 。

() 维单 层空芯机 织物 1三 三 维单 层空 芯 机织 物 的上 、 下板 面 层和 联结 层 围成 的

三d蜂巢布织造原理

三d蜂巢布织造原理

三D蜂巢布的织造原理是利用多层高强度、高弹性的纤维网重叠层叠,通过高压对折后定型而成。

三D蜂巢布由三组平行的经纱和两组交织的纬纱组成,经纱和纬纱交织成蜂巢形状的六边形网孔结构。

在织造过程中,经纱由经纱架、整经机、穿经机和浆经机整经穿经,然后由织布机编织成片,经过烘干而制成胚布。

随后,根据需要裁剪和加工胚布,得到成品的三D蜂巢布。

三D蜂巢布的六边形网孔结构具有良好的韧性和稳定性,不易变形,抗拉性能好,强度高,重量轻,吸音、透气、不吸水等特点,而且具有较强的遮蔽性。

由于结构的特点,使得三D蜂巢布不易吸附灰尘,有很好的防尘防污效果。

gb-t三维夹芯织物及其夹层结构(1)

GB/T××××-××-××草案GB/T×××××·1-××××前言本标准的附录A为规范性附录本标准由中国建筑材料联合会提出。

本标准由全国纤维增强塑料标准化技术委员会归口。

本标准负责起草单位:常州伯龙三维复合材料有限公司。

本标准参加起草单位:北京玻璃钢研究设计院北京航空航天大学。

本标准主要起草人,吴伯明、周祝林、胡中永、薛忠民、张佐光、李敏、王绍凯、丁锁柱。

本标准为首次发布。

GB/T×××××·1-××××三维夹芯织物及其夹层结构第1部分三维夹芯织物1范围本标准规定了三维夹芯织物(简称织物)的术语和定义、分类和标记、要求、试验方法、检验规则、标志、包装、运输和贮存等。

本标准适用于以玻璃纤维为主,以及碳纤维、玄武岩纤维等为原材料的三维夹芯织物。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于标准。

GB/T 3923.1 纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法GB/T 7689.2 增强材料机织物试验方法第2部分:经、纬密度的测定GB/T 9914.3 增强制品试验方法第3部分:单位面积质量的测定GB/T 18369 玻璃纤维无捻粗纱GB/T 18370-2001 玻璃纤维无捻粗纱布3术语和定义下列术语和定义适用于本标准。

3.1三维夹芯织物3D fabrics with core整体编织而成,层与层之间纱线相连,呈中空结构的一种三向织物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Mechanical Properties of Three-Dimensional FabricSandwich CompositesMengyuan Wang, Haijian Cao, Kun QianKey Laboratory of Eco-textiles, Ministry of Education, Jiangnan University, Wuxi, Jiangsu CHINACorrespondence to:Mengyuan Wang email:xwmy1103x@ABSTRACTThree-dimensional fabric sandwich composites (3D fabric composites) were prepared by impregnating epoxy resin in a hand lay-up procedure. Two types of the 3D fabric composites with the core height of 10mm and 20mm were selected to study the mechanical properties of 3D fabric composites, including flat compression, shear, and flexure properties. The results show that the flexure properties of the 3D fabric composites increased with the increase of core height, while the flat compression and shear properties decreased. Compared with the 3D fiber composites, the 3D fabric composites have much better flat compression and shear properties, although the flexure properties were similar. This work could provide a reference for the optimization of design and mechanical properties of the 3D fabric sandwich composites.Keywords: 3D fabric sandwich composites; 3D fiber sandwich composites; flat compression properties; shear properties; flexure properties INTRODUCTIONThree-dimensional (3D) sandwich composites, a new type of three-dimensional structural ones, have been used in various fields including aerospace, automobile, marine, locomotive, and building; because of their excellent properties, such as high strength, high modulus, low weight, fire retardance and thermal insulation [1-5].The traditional 3D sandwich composites, such as honeycomb and foam sandwich composites, have been commonly used in many fields [6, 7]. However, the traditional 3D sandwich composites were only used in structural parts of non-load-bearing, but not in structural parts of load-bearing. This was because the face-sheet and core of the 3D sandwich composites were bonded by glue, which consequently caused delaminating and damaging under mechanical loads and/or impacts in humid and hot environments [8-10]. Stitched sandwich composite structures are also getting popular for a range of structural applications. Some stitch-bonded sandwich structures have been developed using commercial close-cellular core and woven broadcloth. While the traditional sewing machines are not suitable for relatively hard and thick core materials, also some new processing solutions for the production of 3D stitch-bonded fabrics should be developed [11-12].In recent years, a new structural sandwich composite, three-dimensional fiber sandwich composites (3D fiber composites), as shown in Figure 1, have been developed and widely used in various fields for their excellent properties, especially complete molding and good designing [13,14]. Recent studies found that the 3D fiber composites were sensitive to low-velocity impact loads because the core parts were mainly composed of fibers. Therefore, it’s necessary to do much more work to design the 3D fiber composites, especially in designing the core [15-1].FIGURE 1. Schematic diagram of 3D fiber composites.In this work, a new type of 3D sandwich composite, three-dimensional fabric sandwich composites (3D fabric composite), was designed and fabricated. A 3D fabric composed of two face-sheet woven fabrics interconnected by core woven fabrics was designed, as shown in Figure 2. Then the 3D fabric composites were integrally manufactured by impregnating epoxyresin, and the flat compression, shear, and flexure properties of the 3D fabric composites were studied.FIGURE 2. Schematic diagram of 3D fabric composites. MATERIALS AND EXPERIMENTSSpecimen PreparationThe steps for testing specimens of the 3D fabric sandwich composites were as follows. Firstly, the weave structure of the 3D sandwich fabric was designed. The warp structure of 3D fabric composites is shown in Figure 3. Glass fibers with a linear density of 2200 Tex were used as the original materials, and plain weave was selected to weave the 3D sandwich fabric.When the core height was 10mm, there were 6 warp yarns and 26 weft yarns in a weave repeat unit as shown by the lifting plan in Figure 4. When the core height was 20mm, the weave repeat unit had 6 warp yarns and 30 weft yarns. Secondly, the 3D sandwich fabrics were woven on the automatic rapier loom (SGA598) according to the lifting plan. In order to support the fabrics during the composites manufacturing process, the ordinary foam which was used as the cushion in the packing-case was cut into the same size and embedded into the interspace of the 3D sandwich fabrics.Finally, the 3D fabric sandwich composites were prepared by a standard hand lay-up technique with a mixture of epoxy resin (WSR6101), hardener (WSR9055), and diluents (propylene oxide tert-butyl ether 660). The mass ratio of the mixture was 100 of epoxy resin, 40 of hardener, and 10 of diluents [19, 20]. After keeping in an oven (101A-4S) at 70 °C for 8 hours, the 3D fabric sandwich composites were obtained, as shown in Figure 5.FIGURE 3. Warp structure diagram of 3D fabric composites.FIGURE 4. Lifting plan of 3D fabric composites.FIGURE 5. 3D fabric sandwich composites with core height of 10mm and 20mm.Mechanical TestsAll the mechanical tests were performed on a universal testing machine (Instron 3385H) with the maximum load of 250KN. Five specimens were tested in each test and the final results were obtained from the average value. The environment conditions of the lab were controlled at 23±2°C and 50±10% relative humidity.Flat compression tests were carried out according to GB/T 1453-2005 standard of People’s Republic of China [21]. For flat compression tests, the size of specimens was 60mm×60mm and the loading speed was set at 2 mm/min. The flat compression strength was calculated according to the following equation:(1)where P and F were the fracture load (N), cross section area of the specimen (mm2), respectively. Shear tests were carried out according to GB/T 1455-2005 standard of People’s Republic of China [22]. For shear tests, the size of specimens was 100mm×30mm and the loading speed was set at 1mm/min and the span between the upper and lower indenter was 10mm. The shear strength was calculated according to the following equation:(2)Where P,l and b were the fracture load (N), length (mm), width (mm), respectively.Flexure tests were carried out according to GB/T 1456-2005 standard of People’s Republic of China [23]. For flexure tests, the size of specimens was 100mm×30mm and the loading speed was set at 2 mm/min and the span of the indenter was 60mm. The flexural strength was calculated according to the following equation:(3) where P and t f presented the maximum load (N) which exerted on the specimen prior to fracture and the face sheet thickness (mm), respectively; l, b and h were the length (mm), width (mm), thickness of the specimen (mm), respectively.Breakage PhotographyThe breakage photographs of the face-sheet and core of the 3D fabric composites were taken by a digital camera (Sony DSC-TX1). The locations and degree of the breakage were observed on the face-sheet and core of the testing specimens. The photographs were also taken for comparison after flat compression, shear and flexure tests. RESULTS AND DISCUSSIONThe flexural properties of the 3D fabric composites increased with the increase of core height, while the flat compression and shear properties decreased. The flat compression strength and shear strength of 3D fabric composites were better than that of 3D fiber composites, while their flexure strength were similar.Flat Compression PropertiesThe properties of flat compression were shown in Figure 6 and Table I.FIGURE 6. Load-displacement curves of flat compression tests on 3D fabric and 3D fiber composites.TABLE I. Flat compression properties of 3D fabric and 3D fiber composites.SampleCoreHeight(mm)MaximumCompressiveLoad (kN)ElasticityModulus(MPa)CD max(mm)3D fabric 10 11.74 39 4.693D fabric 20 5.97 11 7.943D fiber 10 7.55 60 1.003D fiber 20 2.58 38 0.58CD is: compressive displacement when compressive load reached the maximum.(1) It can be seen from curve b of Figure 6 that the compressive load increased with the increase of displacement initially. When the compressive load reached the maximum, the resin matrix and fibers on the face-sheet were partly fractured. The color of the connection of face-sheet and core changed to white, as shown in Figure 7a and Figure 7b, and the sound of crack could also be heard. Then the fabrics of core began to collapse, at the same time the compressive load began to decrease. Finally the fabrics of core completely collapsed and the 3D fabric composites were damaged completely, when the compressive load went up again.It can also be seen that the breakage of the 3D fabric composites with core height of 10mm and 20mm were different, the composites with core height of 20mm were damaged more badly, as shown in Figure 7c and Figure 7d.FIGURE 7 Breakage photographs of 3D fabric composites suffering flat compressive loads for face-sheet with core height of (a) 10mm and (b) 20mm and for core with core height of (c) 10mm and (d) 20mm.(2) The flat compression strength decreased with the increase of core height, as shown in Figure 6and Table I. The maximum compressive load of 3D fabric composites with core height of 10mm was 11.74kN, while the value was 5.97kN for 20mm. It can be explained that the 3D sandwich composites with low core height were more stable than that with high core height, and were not easily collapsed.(3) It can be seen from Figure 6 and Table I that flat compression properties of 3D fabric composites were better than that of 3D fiber composites at the same core height. The main reason is that the core parts of 3D fiber composites were composed of fibers, which were fractured brittlely under load, while the core parts of 3D fabric composites were composed of fabrics, which could bear larger loads.It can also be seen from Figure 6 and Table I that 3D fiber composites were broken in a short displacement, while the damaging process of 3D fabric composites were lengthy. This means that the 3D fabric composites could absorb much more energy than 3D fiber ones when they suffered the flat compressive load. Obviously, the ability of suffering the flat compressive load of 3D fabric composites were better than that of 3D fiber ones. Shear PropertiesThe properties of shear were shown in Figure 8 and Table II.FIGURE 8. Load-displacement curves of shear tests on 3D fabric and 3D fiber composites.TABLE II. Shear properties of 3D fabric and 3D fiber composites.SampleCoreHeight(mm)MaximumShearLoad (N)ElasticityModulus(MPa)SD max(mm)3D fabric 10 605.83 2.21 6.263D fabric 20 483.84 0.61 12.933D fiber 10 482.79 5.88 1.533D fiber 20 366.30 4.09 1.40SD is: shear displacement when shear load reached the maximum. (1)The properties of shear decreased with the increase of core height, as shown in Figure 8and Table II. The maximum shear load of 3D fabric composites with core height of 10mm was 605.83N, while the value was 483.84N for 20mm. It can be explained that when the core density was the same, the shear properties of 3D fabric composites mainly depended on the torque of the core. The higher the core height, the bigger the torque of the core.. Thus the 3D fabric composites with high core height were easily broken [24, 25].(2)It can also be seen from Figure 8 and Table II that shear strength of 3D fabric composites was better than that of 3D fiber composites at the same core height. It could be because the core parts of 3D fiber composites were immediately stretched to fracture under loads, while the core parts of 3D fabric composites were first stretched to bend then collapse.It can also be seen from Table II that the ability of 3D fabric composites to support shear load was better than that of 3D fiber ones. When shear load reached the maximum, the displacement of 3D fabric composites with core height of 10mm was 6.26mm, while the value was only 1.53mm for 3D fiber ones.Flexure PropertiesThe properties of flexure were shown in Figure 9 and Table III.FIGURE 9 Load-displacement curves of flexure tests on 3D fabric and 3D fiber composites.TABLE III. Flexure properties of 3D fabric and 3D fiber composites.SampleCore Height (mm) Maximum Flexural Load (N) Elasticity Modulus (Mpa) FD max (mm) 3D fabric 10 311.24 24.99 4.69 3D fabric 20 403.09 19.03 7.78 3D fiber 10 315.59 39.96 2.80 3D fiber20438.8046.733.45F is: flexural displacement when flexural load reached the maximum.(1) The properties of flexure increased with the increase of core height, as shown in Figure 9 and Table III . The maximum flexural load of 3D fabric composites with core height of 10mm was 311.24N, while the value was 403.09N for 20mm. It could be because the flexure properties of 3D fabric composites mainly depended on the moment of inertia, and the moment of inertia was closely related to the core height. The higher the core height, the greater the moment of inertia of the composite. Thus the flexure properties of the 3D fabric composites with high core height were better [24, 25].(2) It can also be seen from Figure 9 and Table III that the flexure properties of 3D fabric composites were similar to that of 3D fiber composites. It could be because the main factor affecting flexure properties was the core height, while the performance and weave of the core itself had less effect on the flexure properties [24, 25].(3) It can also be found from Figure 9 that when the flexural load reached maximum, curve a and curve b decreased slowly, while curve c and curve d dropped instantaneously. It could be because the core parts of 3D fiber composites were fractured rapidly under loads, while the core parts of 3D fabric composites were collapsed very slowly over a period of time.It can be seen that the breakage of the 3D fabric composites with core height of 10mm and 20mm were different. The crack of the face-sheet appeared obviously and the color of the fibers changed to white, as shown in Figure 10a and Figure 10b , while the fabrics of core of the composites with core height of 10mm were damaged more badly, as shown in Figure 10c and Figure 10d .FIGURE 10. Breakage photographs of 3D fabric composites suffering flexural loads for face-sheet with core height of (a) 10mm and (b) 20mm and for core with core height of (c) 10mm and (d) 20mm.CONCLUSIONSThree-dimensional fabric sandwich composites were manufactured in this work. The flat compression, shear, and flexure properties of the 3D fabric composites with core height of 10mm and 20mm were also studied. The results show that the flexure properties of the 3D fabric composites increased with the increase of core height, while the flat compression and shear properties decreased. The flatcompression and shear properties of 3D fabric composites were better than that of 3D fiber composites, while their flexure properties were very similar. Further work is needed to evaluate the mechanical performance of the 3D fabric composites,in particular, the low-velocity impact performance and peel resistance, but now these initial results clearly show the advantages of the 3D fabric sandwich composites and the application prospects of these composites.ACKNOWLEDGEMENTSThis work was supported by the National Natural Science Foundation of China (No. 51302110) and the Industry-University-Research Combination Innovation Foundation of Jiangsu Province (No. BY2013015-31).REFERENCES[1]Hosur MV, Abdullah M, Jeelani S.“Manufacturing and low-velocity impactcharacterization of hollow integrated coresandwich composites with hybrid facesheets”.Compos Struct, 65(1), 2004,103-115.[2]Karlsson KF, Astrom BT. “Manufacturing andapplication of structural sandwichcomponent”. Compos Part A, 28(2), 1997,97-111.[3]Hosur MV, Abdullah M, Jeelani S.“Manufacturing and low velocity impactcharacterization of foam filled 3D integratedcore sandwich composites with hybrid facesheets”. Compos Struct, 69(2), 2005,167-181.[4]Judawisastra H, Ivens J, Verpoest I. “Thefatigue behaviour and damage developmentof 3D woven sandwich composites”. ComposStruct, 43(1), 1998, 35-45.[5]Alberto C, Egidio R, Enrico P. “Experimentalcharacterization and numerical simulations ofa syntactic–foam/ glass-fibre compositesandwich”. Compos Sci Technol, 60(11),2000, 2169-2180.[6]Sadowski T, Bec J. “Effective properties forsandwich plates with aluminum foilhoneycomb core and polymer foamfilling-Static and dynamic response”. ComputMater Sci, 50(4), 2011, 1269-1275.[7]Vinson JR. “Sandwich structures”. Appl MechRev, 54(3), 2001, 201–214. [8]VanVuure AW, Ivens JA, Verpoest I.“Mechanical properties of composite panelsbased on woven sandwich fabric performs”.Compos Part A, 31(7), 2000, 671-680.[9]Sharma N, Gibson RF, Ayorinde EO. “Fatigueof foam and honeycomb core compositesandwich structures: a tutorial”. J SandwStruct Mater, 8(4), 2006, 263-319.[10]Vaidya UK, Ulven C, Pillay S, et al. “Impactdamage of partially foam-filled co-injectedhoneycomb core sandwich composites”. JCompos Mater, 37(7), 2003, 611-626.[11]Potluri P, Kusak E, Reddy TY. “Novelstitch-bonded sandwich composite structures”.Compos Struct, 59(2), 2003, 251-259.[12]Vignaesh S, Ayhem Y, Thomas E, et al. “Anovel processing solution for the productionof spatial three-dimensional stitch-bondedfabrics”. Text Res J, 82(15), 2012,1531-1544.[13]Li M, Wang SK, Zhang ZG, et al. “Effect ofstructure on the mechanical behaviors ofthree-dimensional spacer fabric composites”.Appl Compos Mater, 16(1), 2009, 1-14. [14]Park SJ, Park WB, Lee JR. “Characterization ofthe impact properties of three-dimensionalglass fabric-reinforced vinyl ester matrixcomposites”. J Mater Sci, 35(24), 2000,6151-6154.[15]Vaidya UK, Hosur MV, Earl D, et al. “Impactresponse of integrated hollow core sandwichcomposite panels”. Compos Part A, 31(8),2000, 761-772.[16]Shyr TW, Pan YH. “Low velocity impactresponses of hollow core sandwich laminateand interplay hybrid laminate”. ComposStruct, 64(2), 2004, 189-198.[17]Hosur MV, Abdullah M, Jeelani S. “Studies onthe low-velocity impact response of wovenhybrid composites”. Compos Struct, 67(3),2005, 253-262.[18]Vaidya AS, Vaidya UK, Uddin N. “Impactresponse of three-dimensionalmultifunctional sandwich composite”. MaterSci Eng A, 472(1-2), 2008, 52-58.[19]Cao HJ, Qian K, Wei QF, et al. “Low-velocityimpact behaviour of 3-D glass fibre hollowintegrated core sandwich composites”. PolymPolym Compos, 18(4), 2010, 175-179.[20]Cao HJ, Qian K, Wei QF, et al. “Compressionafter impact of 3-D integrated hollow coresandwich composites”. Tekst Konfeksiyon,21(1), 2011, 16-21.[21]National technical committee on fiberreinforced plastic of standardizationadministration of China. The assembly ofstandard of fiber reinforced plastic (FRP)(Second Edition). Beijing: Standardpublishing company of china, 2007, 403-410. [22]National technical committee on fiberreinforced plastic of standardizationadministration of China. The assembly ofstandard of fiber reinforced plastic (FRP)(Second Edition). Beijing: Standardpublishing company of china, 2007, 421-430. [23]National technical committee on fiberreinforced plastic of standardizationadministration of China. The assembly ofstandard of fiber reinforced plastic (FRP)(Second Edition). Beijing: Standardpublishing company of china, 2007, 431-442. [24]Cao HJ, Qian K, Sheng DX, et al. “Influence ofcore height on the mechanical properties of3D integrated hollow composites”. ShanghaiText Sci Technol, 38(9), 2010, 54-57.[25]Bannister MK, Braemar R, Crothers PJ. “Themechanical performance of 3D wovensandwich composites”. Compos Struct,47(1-4), 1999, 687-690.AUTHORS’ ADDRESSESMengyuan WangHaijian CaoKun QianKey Laboratory of Eco-textilesMinistry of EducationJiangnan University1800#Lihu roadWuxi, Jiangsu 214122CHINA。