Cr12MoV钢锻造过热过烧及对最终组织和性能影响研究

Cr12MoV钢制模具的强韧化处理

摘要:Cr12MoV钢制模具经高温调质、等温淬火等主要工序后,得到下贝氏体、回火马氏体和少量残余奥氏体的复合组织,可获得良好强度和韧性的匹配,其强韧性明显高于常规的热处理方法。

应用于我公司使用的两种模具,其耐用度明显提高。

前言:Cr12MoV钢经热处理后具有高的硬度、强度、耐磨性和良好的淬透性能而被广泛应用于冷作模具。

我们自制的滚丝模具(见图1)和异形冲子(见图2)两种模具使用材料均为Cr12MoV钢。

用常规热处理方法处理后,滚丝模具在使用过程中齿部崩齿而报废,每副模具平均加工零件约1560件。

异形冲子在加工零件500件时,尖角部位出现脆性掉块现象,虽经几次修磨后平均加工零件仅为3000件左右。

这无疑严重影响了每月几十万件零件的生产数量和进度。

因此,解决和提高两种模具耐用度是摆在我们面前的一项研究课题。

1 模具的服役条件和失效分析1.1服役条件滚丝模具是在滚丝机床上加工冷态35钢零件的外螺纹,零件螺纹精度达6级,加工零件外螺纹时由于挤压变形量较大,要求该模具具有较高的抗变形能力、耐磨性和韧性。

异形冲子是在100T冲床上挤压退火态的硬铝零件成型,零件塑性变形量较大,并且零件成型后不再进行后序的机械加工,要求模具工作部位尺寸一致性好,应具有较高的耐压强度、耐磨性和韧性。

1.2失效形式及分析我们对已报废的两种模具逐一进行硬度检测,均为60~62HRC,符合图纸要求,抽样切块经金相检查组织为回火马氏体+少量残留奥氏体+碳化物,碳化物偏析级别为3.5~4.5级不等。

两种模具除少量滚丝模具由于产生磨削裂纹时在使用时又沿原裂纹扩展而报废外,其余模具失效形式的共同特点均为脆性崩齿或掉块,未发现因强度和硬度不足产生的工作部位挤压变形或磨损。

将两种模具硬度降至58~60HRC时,脆性崩齿或掉块现象没有改善,由此可看出:模具工作部位脆性大、韧性不足是造成模具耐用度低的主要原因,保证模具良好强度和韧性的匹配是提高模具耐用度的主要措施。

Cr12MoV 钢不同热处理条件下的硬度和金相组织分析

Cr12MoV 钢不同热处理条件下的硬度和金相组织分析摘要:本文主要对Cr12MoV 钢在不同温度下的硬度变化给予研究,主要是研究回火后和不同温度淬火下,Cr12MoV 钢硬度的变化情况,并在不同的热处理情况下,对金相组织给予分析与研究。

关键词:Cr12MoV 钢;硬度;热处理;金相组织在模具行业中,Cr12MoV 钢主要用于冷作模具之中,钢的淬透性非常高,比如钢截面在300-400mm2 以下,可以完全被淬透。

钢也具有极强的硬度和耐磨性,在300-4000C 高温下,它仍然可以保持良好,所以钢可以用来制作各种断面比较大的工具和模具,使其可以承受比较大的冲击负荷。

在钢的成分中碳化物含量比较大,偏析情况十分严重,因此不同程度的热处理工作,在很大程度上对钢的性能影响也非常大。

本文主要在不同热处理条件下,对钢的硬度和金相组织给予分析,作为以后工作的做好准备。

一、实验条件主要从以下几个方面来设计实验:(1)试样材料:Cr12MoV 钢,碳化物具有严重的偏析;( 2 )试样规格:试棒为<100mm×200mm ,在试棒的R/2 处截取金相试样15mm×15mm×20mm;(3)在淬火前给予等温退火处理,850±10e保温100-120min,740e 等温4h;(4)淬火加热用盐浴炉,冷却介质为20 号机油;(5)金相组织用XJB_200 型在线金相仪。

二、实验结果及分析1、硬度在不同的淬火温度与回火温度下,对 Cr12MoV钢予以处理,经过处理后,可以看出:(1)Cr12MoV 钢淬火后的硬度与淬火温度有极大关系,980-1 0400C 淬火获得的最高硬度为63-65HRC;(2)Cr12MoV 钢的回火稳定性高,980-1 0400C 淬火,2000C 给予两次回火处理,每次2h,硬度为59.5-60.5HRC,2500C 回火1h,硬度为58.5-59.5HRC;(3)1 100e 淬火,5200C回火两到三次,“二次硬化”硬度最高为60.5-61HRC。

Cr12MoV冷模具钢热处理工艺的探讨

煤 炭技术 g鳖!!g£b22}29

vd.2。.N西

尘::罂:

综采下分层工作面顶板控制探讨

李苏龙, 张青合, 张红军

(晋城煤业集团风凰山矿.山西晋城0480∞)

摘 要:通过对凤凰山矿综采下分层工作面在回采过程中冒硬原因的分析研究,探讨了下分层工作面的顶板控制

措施。

关键词:综采;下分层;冒顶;控制

(1)顶板:下分层直接顶由金属网和灰黑色泥

下分层工作面的主要事故为顶板事故,尤以机道上 岩锈结而成,联网质量和水文情况影响假顶状况,不

的端面冒顶最为突出。因冒顶造成的死架、倒架事故 锈结或锈蚀严重均会导致端面的随采随落。

也屡见不鲜.因此在假顶下回采,顶板管理是影响生

(2)初次来压和周期来压:下分层初次来压步

Crl2M“are approached.

Key words:Crl2MoV steel;die;heattreatHlen‘p70cess

收稿日期:200l一03一15;修订日期:200l一06—0I

作者简万介:方李数苏龙据(1964一).男,工程师,现在晋城煤业集团凤匣山矿从事技术工作

vtd.20.N06

■:::翌:

crl2MoV冷模具钢热处理工艺的探讨

郭晓红

(阳煤集团机电总厂,山西阳泉045008)

摘 要:分析了模具质量的特点,探讨了crl2M“钢的热处理工艺特性。 关键词:crl2M“钢;模具:热处理工艺

中图分类号:TBl62.4

文献标识码:A

文章编号:1008—8725 C2001)06—0嘶5—01

(FI倒an Prov.coal Mne Maclimry P1anI.Fujjan kI埘aTl 364000.china)

Cr12MoV热处理知识

Cr12MoV热处理知识前言Cr12MoV钢是一种高碳高铬不锈钢,具有硬度高、耐腐蚀、抗磨损等特点,是一种常用的模具钢。

在Cr12MoV钢的使用过程中,热处理是必不可少的一步。

热处理可以使Cr12MoV钢的性能得到提高,也可以改善其组织,下面我们来谈一谈Cr12MoV的热处理知识。

准备工作在进行Cr12MoV钢的热处理前,需要进行一些准备工作,例如清洗、切割和去毛刺等,以确保表面光滑、无氧化物和无残留应力,保证热处理后的效果。

热处理方法淬火淬火是Cr12MoV热处理中最常用的一种方法。

淬火的目的是使钢材由奥氏体变为马氏体,在较低的温度下迅速冷却,从而使钢材硬度大幅提高,常用的淬火工艺有盐浴淬火、油淬火和水淬火。

一般来说,Cr12MoV钢的淬火温度在980℃至1050℃之间,降温速率越快,硬度越高,通常选择第一次降温的速率大于20℃/s,淬火后再进行回火处理,以达到所需的硬度和韧性。

回火回火一般在淬火后进行,目的是消除由淬火引起的钢材剩余应力,并且通过固溶碳、合金元素使钢材的硬度逐渐降低,同时提高钢材的韧性。

通常回火温度在150℃至600℃之间,温度越高,硬度逐渐降低,韧性越高。

正火正火是一种将淬火体直接加热到一定温度再进行加热处理的方法,常用于钢材的抗拉强度和抗挤压性能。

正火的温度通常在750℃至950℃之间,温度越高,钢材的韧性越强,但硬度会逐渐下降。

热处理注意事项控制加热和冷却速率由于Cr12MoV钢的成分复杂,因此在加热和冷却过程中需要控制速率,以避免钢材内部出现裂纹或其他不良现象。

一般来说,加热速率不要太快,以防止表面温度与内部温度产生显著的差异,从而导致内部应力不平衡,形成受力不均匀的结构。

控制回火温度和时间回火处理对Cr12MoV钢的影响是显著的,而回火质量取决于回火温度和时间的控制。

通常情况下,回火温度应该越低,回火时间应该越长,这样可以使钢材的韧性和强度达到平衡。

注意淬火介质选择Cr12MoV钢的淬火介质通常有三种:水冷却、油冷却和空冷。

Cr12MoV模具钢应用问题及热处理研究

硬件设备9Cr12MoV模具钢应用问题及热处理研究◆韩晓峰根据Cr12MoV 型模具钢在实际运用过程中的效能衰竭问题表现情况,参照Cr12MoV 型模具钢材质的特点,由锻造过程、热性能调理过程、线性切割工序等模具制品加工制作过程中的重点环节,概括归纳了Cr12MoV 型钢在冲模加工工艺中所表现出的重点问题及我们国家在此领域开展研究所取得的实际成果。

探讨了各个作业工序中工艺指标改变对 Cr12MoV 型钢体的裂隙产生、碳化物含量大小及分布结构、基体所含成分及性能的改变以及相关关联因素,分析阐释了其各操作环节中需选用的应对策略。

引言在过去的二十余年当中,我们国家的模具加工行业获取了快速的发展,特别是最近一些年,模具产品的需求状况始终是以各年度16%上下的速率在快速提升。

我国社会经济的迅猛发展对模具制作产业赢得了更为难得的发展机遇,同时亦给其发展进程创造了极大的进展空间。

1 Cr12MoV模具钢组成及性能Cr12MoV 型钢应当归属为具有强耐磨型、可产生微变形的冷加工模具钢,它的特征是具备极强的抗磨性能、淬透效能、微度变形性能、弱热感应性能、强抗弯性能,其几乎接近于高速型钢体材料,其是进行冲模、冷型镦模等加工过程的典型性材料,它的用量在冷加工型模具钢材质中占居第一位。

此类钢材质尽管其强度性能、硬性指标均很好,且其抗磨性能也很佳,然而它的韧度性能很差,对热性能处置工艺及热加工工艺的要求标准都很高,倘若处理过程不恰当,极有可能导致模具功能的过快丧失。

针对Cr12MoV 型钢制模具制作过程常使用的操作工艺是:定料、锻制、球变退火、机械整形、淬火过程+低温型回火过程、平型研磨、线型切削加工、组合装配。

Cr12MoV 型钢组成成分中碳化物含量须不高于二级,它的化学组成均各自具有相关的要求。

Cr12MoV 型钢材质应归于碳、铬含量均相当高的钢型材质,含碳浓度及含铬浓度偏高,组建成了含高浓度碳化物及高合金含量的马氏金属本体,导致此种类型钢具备强硬度、强抗磨性能。

毕业论文(设计)合金钢热处理加热过程对组织和性能的影响

毕业设计任务书1.设计的主要任务及目标建立有限元模型,模拟合金钢热处理加热过程温度场分布;通过实验研究,分析加热温度和保温时间对合金钢组织和力学性能的影响,为优化热处理工艺提高零件质量提供一定的理论依据。

2.设计的基本要求和内容1)设计的基本要求:论文结构完整,层次分明,语言顺畅;避免错别字和错误标点符号;论文格式符合太原工业学院学位论文格式的统一要求。

2)设计内容:模拟合金钢热处理加热过程温度场与时间的变化关系;研究三种加热温度下水淬后合金钢组织及力学性能的变化;研究三种保温时间下水淬后合金钢组织和力学性能的变化。

3.主要参考文献1)ANSYS有限元分析软件在热分析中的应用[J].冶金能源,2004(05)2)钢件淬火过程温度场的数值模拟[J].热加工工艺技术与材料研究,2008(11)3)45钢零件淬火过程温度场分布的数值模拟[J].重庆大学学报,2003(03)4) 材料科学基础(铁碳合金相图与热处理部分)5)淬火过程数值模拟研究进展[J].兵器材料科学与工程,1999(03)4.进度安排合金钢热处理加热过程对组织和性能的影响摘要:利用有限元分析软件ANSYS模拟40Cr钢热处理过程温度场与时间的变化关系。

根据温度场的分布,合理的选择不同的加热温度和保温时间做热处理水淬实验,并打磨式样,通过金相组织观察比较不同热处理工艺对40Cr钢内部组织结构的影响。

并结合冲击韧性试验、硬度试验及拉伸试验来获取40Cr钢的机械性能、物理性能、工艺性能等,从而通过热处理工艺改变金属表面或内部组织结构,达到优化金属性能的目的。

通过实验表明,40Cr在850℃保温时间20min热处理所到的钢的性能最佳,其组织为回火索氏体,其强度、硬度及韧性等综合性能都处于较好的状态。

过低的温度会导致淬火不均匀,有铁素体存在也会使硬度降低;温度过高又会使回火索氏体粗大,造成钢的综合性能降低。

保温时间对组织性能也有影响,保温时间太短,回火索氏体的晶粒小,组织不均匀;保温时间太长,晶粒粗大,影响组织性能。

热处理工艺对铸铁材料组织和性能的影响

热处理工艺对铸铁材料组织和性能的影响热处理是通过一系列的加热和冷却过程来调整和改善金属材料的组织和性能的工艺。

对于铸铁材料来说,热处理具有重要的意义。

本文将就热处理工艺对铸铁材料组织和性能的影响进行详细探讨。

首先,热处理对铸铁材料的组织有显著的影响。

铸铁是由铁、碳和其他合金元素组成的合金材料,其组织主要由铁素体和渗碳体组成。

热处理过程中的加热和冷却过程可以改变铸铁的组织结构,从而影响其性能。

常见的热处理方法包括退火、正火和淬火。

退火是将铸铁材料加热到一定温度后,缓慢冷却至室温的过程。

通过退火可以改善铸铁的塑性、韧性和可加工性。

退火过程中,石墨形态由薄片状转变为球状,从而减小了石墨的尖锐度,提高了铸铁材料的韧性。

此外,退火还可以减少残留应力,提高铸铁材料的抗变形能力。

正火是将铸铁材料加热到一定温度后,保持一段时间,然后缓慢冷却至室温的过程。

正火能够使铸铁材料的组织均匀化,提高硬度和强度。

正火过程中,石墨片段逐渐变大,最终形成长条状结构。

这种结构有利于提高铸铁的强度,但会降低其韧性。

因此,正火适用于对硬度和强度要求较高,而韧性要求相对较低的铸铁材料。

淬火是将铸铁材料加热到一定温度后迅速冷却至室温的过程。

淬火能够使铸铁材料产生马氏体结构,从而提高材料的硬度和强度。

但同时也降低了铸铁的韧性。

淬火温度和冷却速度的控制是影响铸铁材料性能的关键。

过高的温度和过快的冷却速度会导致淬火裂纹,降低材料的可靠性。

除了影响组织结构外,热处理还会对铸铁材料的性能产生直接影响。

常见的性能包括硬度、强度、韧性和耐磨性等。

通过选择适当的热处理工艺,可以使铸铁材料达到不同的性能要求。

例如,退火可以提高铸铁材料的韧性和可加工性,适用于需要较高韧性的应用。

正火可以提高铸铁材料的硬度和强度,适用于需要较高硬度和强度的应用。

淬火可以使铸铁材料达到最高的硬度和强度,适用于需要高耐磨性的应用。

总的来说,热处理工艺对铸铁材料的组织和性能具有显著影响。

Cr12MoV模具钢应用的主要问题和热处理研究进展

Cr12MoV模具钢应用的主要问题与热处理研究进展1引言近20年来,我国模具工业发展非常迅速,尤其是近几年.模具需求一直以每年15%左右的速度快速增长,国民经济的高速发展对模具工业提出了越来越高的要求,也为其发展提供了强大的动力。

Cr12MoV钢属于高耐磨微变形冷作模具钢,其特点是具有高的耐磨性、淬透性、微变形、高热稳定性、高抗弯强度,仅次于高速钢,是冲模、冷镦模等的重要材料,其消耗量在冷作模具钢中居首位。

该钢虽然强度、硬度高,耐磨性好,但其韧度较差,对热加工工艺和热处理工艺要求较高,处理工艺不当,很容易造成模具的过早失效。

Cr12MoV钢常用的加工工艺是:下料一锻造一球化退火一机械加工一淬火+低温回火一平磨一线切割加工一组装。

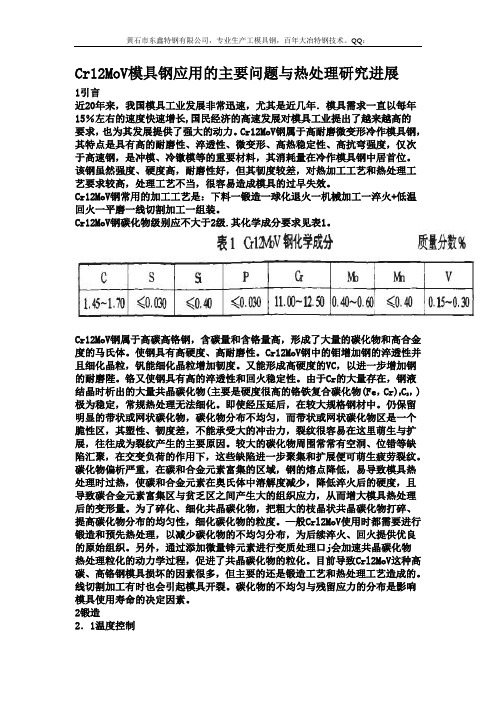

Cr12MoV钢碳化物级别应不大于2级.其化学成分要求见表1。

Cr12MoV钢属于高碳高铬钢,含碳量和含铬量高,形成了大量的碳化物和高合金度的马氏体。

使钢具有高硬度、高耐磨性。

Cr12MoV钢中的钼增加钢的淬透性并且细化晶粒,钒能细化晶粒增加韧度。

又能形成高硬度的VC,以进一步增加钢的耐磨陛。

铬又使钢具有高的淬透性和回火稳定性。

由于Cr的大量存在,钢液结晶时析出的大量共晶碳化物(主要是硬度很高的铬铁复合碳化物(Fe,Cr)7C3,)极为稳定,常规热处理无法细化。

即使经压延后,在较大规格钢材中。

仍保留明显的带状或网状碳化物,碳化物分布不均匀,而带状或网状碳化物区是一个脆性区,其塑性、韧度差,不能承受大的冲击力,裂纹很容易在这里萌生与扩展,往往成为裂纹产生的主要原因。

较大的碳化物周围常常有空洞、位错等缺陷汇聚,在交变负荷的作用下,这些缺陷进一步聚集和扩展便可萌生疲劳裂纹。

碳化物偏析严重,在碳和合金元素富集的区域,钢的熔点降低,易导致模具热处理时过热,使碳和合金元素在奥氏体中溶解度减少,降低淬火后的硬度,且导致碳合金元素富集区与贫乏区之间产生大的组织应力,从而增大模具热处理后的变形量。

抓好流程管理提高锻造质量——Cr12MoV模具钢锻造质量的管理

中图分类号 :F 7 23

文献标识码 :B

文章编 号:1 0 — 16( 0 0 Z() 0 3—0 0 9 9 6 2 1 )00C一 17 2

引言 :在锻造行业 中 ,Cr 2 o lM V模具钢 中碳化物 分布状 况对该钢的使用性 能影响极大 ,只有呈细小颗 粒 较 均 匀 分 布 时 ,该 类 钢 的 良好 使 用 性 能 才 能 充 分 地 表现 出来 。而 一般铸态 Cr 2 V钢 的碳化物 偏析严 1 Mo 重 、分 布 极 不 均 匀 ,为 满 足 其性 能 的 需 要 , 必 须 通 过 大 锻 造 比 的 锻 造 来 消 除 。 但 由于 该 钢 有 较 高 的 红 硬 性 、耐 磨 性和 韧 性 ,直 接 导 致 锻 造 工 艺 和 生 产 困 难 、 复杂 。所以大件 C lMo 模具钢产品的锻造质量不但 r2 V 反 映 该 企 业 的 工 艺 技 术 水 平 ,还 直 接 关 系 到 企 业 的 质 量管理水平 。 工艺标准 化是质量管理的前提 首先 ,要保 证生产 工艺的 标准化 ,是 质量 管理 的 前提 。在锻造 过程 中,受客观 设备 因素和操 作者技术 水平高低 的影 响 ,生产 实际往往与工艺要 求有一定的 偏 差 ,而 Cr2 o 模 具 钢 的 锻 造 工 艺要 求达 到 一 定 温 lM V

一

度 、 一 定 的 锻 造 比和 一 定 的 变 形 量 才 能 充分 破 碎 碳 化

物 、细 化晶粒 ,达到 使用 要求。所以 ,必须应 用标准 化的 工艺来保证 质量 。在 实际的工作 中根据 产品的尺

寸 ( 图1 、技术 要求 ,制订如 下工艺 变形示 意 图 如 ) ( 图2 见 )和 工 艺 要 求表 ( 见表 1 )来 保 证 工 艺执 行 。

终锻温度对钢锻件组织的影响工艺研究

关键 词 : 终锻温度 ; 钢锻件 ; 组织 ; 工 艺研 究

1 任 务 来 源 表 1试 验参 数 锻造温度范 围是指始锻温度和终锻温度间的一段温度间隔 。 在 锻造 温度范 围内金属 具有 良好 的可 锻性( 足够的塑性 、 低 的变 形抗 锻 锋R寸 下料规 格 试骢 辩标 号 终 壤 温度赛 畏 I 懂 ( ℃) 力等 ) 和合适 的金相 组织 。 从提 高塑性和降低变形抗力出发 , 希望尽 9 0 8 中2 4 0 + 2. 3× 1 6 o + 2 9 6 5 可能提 高金属 的加热 温度 , 但从保证产 品质量 , 避 免加热 中产 生缺 口l 0 0  ̄ 2 5 0 弘7 o + 2. 2 8 3 5 陷 出发 , 加热温 度太 高又不好 。 为了减少 火次 , 节 约能源并提高劳动 9 1 2 9 5 2 生产效率 , 希望终锻温度低些 , 力求扩大温度范 嗣。 但是终锻温度过 8 5 0 低, 会产生严重 的加 工硬化而导致锻造 裂纹 的产 生。这些因素都是 相互 矛盾和制约的 , 所 以确定终锻温度应全面考虑。 表2 4 0 Cr N i Mo A材 料 理 化试 验 结 果 锻造温度 范嗣是通过各种试验 和分析合 金相 图及 再结晶立体 图的方法 确定 的 , 由坯料 的塑性 、 质 量和变形抗 力综 合分析来确定 合理的锻造温度范围。始锻 温度 主要 受到过热和过烧的限制 , 它一 般应低于熔 点 I O 0  ̄ C 2 0 0 o C。终锻 温度 主要应主要保证在结束锻造 之前 金属还具有 足够 的塑性 以及锻件 在锻 后获得再结晶组织 , 没有 加工 硬化 现象 , 但过高的终锻温度也会使锻件在冷却过程 中晶粒度 继续 长大 , 锻后冷却时出现非正常组织 , 因而降低了力学性能 , 尤其 是屈 服极 限和冲击 韧度 。 2 试 验 过 程 锻 造优异 中心 生产的锻件 毛坯 材料包括合 金钢 、 铝合金 、 钛合 o b( MP a ) }  ̄ MP a ) a 3 } l A t } l  ̄d ( mm ) 低 倍 金等 , 终锻温度范围从 3 5 0  ̄ ( 2 到9 0 &C 不等 。 试验方案选取 中心 常用 的钢材 4 0 C r N i M o A、 1 C r l 1 N i 2 W2 Mo V。4 0 C r N i Mo A材 料 设 计 为 环 形 件 ,常规 锻造 中规定 的始锻 温度 为 1 1 8 0 + 2 0— 3 0 ℃ ,终锻 温度 ≥ 9 o 0 ℃; 1 C r l 1 N i 2 W2 M o V设计为饼形件 ,常规锻造 中规定 的始锻温 度为 l 1 6 0 + 2 0— 3 0  ̄ C, 终锻温度 为 ̄ >9 0 0  ̄ C 。相对于其他合金结构钢 和不锈钢 , 这两种材料的终锻温度要求较高 。试验过程均采用一火 次锻造 , 采用相 同的劳动条件 、 辅助T具 。 通过采用不同的终锻 温度 值, 探 讨 终 锻 温 度 对 锻 件 组 织 及 性 能 的影 响 。 2 . 1 试验方法 。1 C r l 1 N i 2 W2 M o V材料的锻造 丁序 如下 : 下料一检验一加热一锻造一正火 、 回火一送化验 。 采 用 的热 处 理 制 度 如 下 : 正火 温度 : ( 1 0 0 0 1 5 ) ℃, 保 温( 2 — 2 . 5 ) 小时, f } j 炉空冷。 回火温 度: ( 7 4 0 1 5 ) ℃, 保温 ( 2 - 2 . 5 ) 小时, 出炉空冷 。 4 0 C r N i Mo A 材料试件 的锻造工序如下 : 下 料 一 检 验 一 加 热 一 锻 造一 正 火 、 回火 一 送 化 验 。 采 用 的热 处 理 制 度 如 下 : 正火温度 : ( 8 5 0 ~ 8 7 0 ) ℃, 保温( 2~2 . 5 ) 小时 , 出炉空冷。回火温 图 1 终锻 温度 为 9 6 5 ℃ 时 的低 倍 照 片 度: ( 6 5 0 ~ 6 8 0 ) ℃, 保温( 2—2 . 5 ) 小时, 出炉空冷。 因是 , 当停止锻造时的温度过 高时 , 晶粒发生 了继续长大。 锻件化验项 目为低倍 、 高倍 、 机械性能。 当终锻温度分 别为 9 1 2 ℃ 、 9 5 2 o C、 8 5 0 ℃时 , 1 C r l 1 N i 2 W2 Mo V材 具体试验参数见表 1 。 5 2  ̄ 2 时, 试 锻造 过程 采用红 外线测 温仪 ( 型号 R A Y R 3 1 2 ML 3 U) 记 录终锻 料锻件 的低倍组织和高倍均合格 。但是 当终 锻温度在 9 仅为 6 5 4 K J / m , 硬度值也偏小 。 温度 值 , 每种材料分 别控制在终锻温度 在规定值附 近 、 高 于规定值 件的冲击性能不合格 ,

Cr12MoV的热处理

Cr12MoV的热处理淬火——Cr12MoV冷作模具钢属于高碳高铬钢,它的组织和性能,其中包括硬度、塑性、强度、回火稳定性、淬火回火的体积变形等与淬火有极大的关系。

一般在加热温度810℃以上时,原始组织中索氏体和碳化物转变为奥氏体中和碳化物,随着温度的升高合金碳化物会继续向奥氏体中溶解,增加了奥氏体中C和Cr的浓度,因而得到较高的淬火硬度。

淬火温度达到1050℃时,硬度会达到最高值。

若淬火温度1100℃时,残余奥氏体就会很高,可能会达到80%以上,硬度会急剧下降。

因此,根据使用要求的不同,需要选择不同的淬火温度。

可以980-1030℃淬火、油冷,也可以1050-1080℃的淬火、油冷。

回火——根据模具的硬度要求,选择不同的淬火温度范围,如上述的两种温度。

一般采用高温回火和低温回火两种热处理方法。

以获得不同的强度、韧性和硬度。

980-1030℃淬火、油冷,采用一次硬化处理的回火,回火温度选择180-200℃,一般硬度为54-58HRC,这样可以得到较高的硬度和耐磨性,而且热处理变形较小。

1050-1080℃的淬火、油冷,采用二次硬化处理的回火,回火温度选择490-520,一般硬度为60-62HRC,一般采用多次的高温回火,一般为3-4次,每次2小时,模具经过二次硬化处理后,这样可以得到较高的红硬性和耐磨性。

以上这些工艺是我们的常用热处理工艺,对模具的热处理应用是很有帮助的,对模具的寿命的延长是很有好处的,这里面也会产生很大的经济效益。

至于45#钢,最好还是以低碳马氏体钢来代替,如20#钢和20Cr进行代替。

硬度一般在38-42HRC,再高也可以达到40-45HRC。

这些材料的热处理操作简单,工件的变形小,寿命也比45#钢长许多。

不同堆放方式的Cr12MoV冷模具钢脉冲退火后的组织、性能分析

河南科技学院2009届本科毕业论文论文题目:不同堆放方式的Cr12MoV冷模具钢脉冲退火后的组织、性能分析DIFFERENT FORMS OF Cr12MoV COLDSTACKED DIE STEEL PULSE ANNEALEDORGANIZATION,PERFORMANCEANALYSIS学生姓名:刘晓明所在院系:机电学院所学专业:机电技术教育导师姓名:王焕琴完成时间:2009 年6 月1 日不同堆放方式的Cr12MoV冷模具钢脉冲退火后的组织、性能分析摘要近几年来,我国的模具技术有了很大发展,模具水平有了较大提高。

模具钢按用途一般可分为冷作模具钢、热作模具钢和塑料成型用模具钢三大类。

Cr12MoV 钢是一种应用广泛的冷作模具钢,具有高硬度、高强度、高耐磨性和淬火变形小等优点,属高碳高铬类莱氏体钢。

本次毕业设计以Cr12MoV冷作模具钢作为试验原材料,拟用在等温球化热处理工艺的基础上,不同堆放方式下,加上电脉冲这一新型工艺,以期达到保证良好球状珠光体组织的同时,可以在降低硬度,改善切削加工性能和综合机械性能,又能降低球化退火的加热温度,并缩短冷模具钢球化退火的保温时间,提高热处理效率。

关健词:Cr12MoV,冷作模具钢,不同堆放,球化退火DIFFERENT FORMS OF Cr12MoV COLD STACKED DIESTEEL PULSEANNEALED ORGANIZATION, PERFORMANCE ANALYSISAbstractIn recent years, China's technology has made significant progress die, die levels have greatly improved. Die Steel by end-use in general can be divided into the cold die steel, hot die steel and plastic molding die steel with three categories. Cr12MoV steel is a widely used cold work die steel with high hardness, high strength, high wear resistance and the advantages of small deformation hardening is a type of high-carbon high-chromium steel ledeburite. The graduation project in order to Cr12MoV cold die steel materials for the pilot scheme, to be used in the ball of isothermal heat treatment process on the basis of the different stacking modes, together with the electrical pulse of this new technology to achieve a good ball to ensure that at the same time pearlite can reduce the hardness and improve the cutting performance and mechanical properties as well as lower spheroidizing heating temperature, and shorten the annealing of cold die steel ball of the holding time to improve the efficiency of heat treatment.Key words:Cr12MoV, Cold Work Die Steel, different stacking, spheroidizing目录1 绪论 (1)2 Cr12MoV冷模具钢的化学成分及不同堆放方式下脉冲球化退火后的组织性能分析.. (2)2.1 Cr12MoV冷模具钢的化学成分 (2)2.2 研究Cr12MoV冷模具钢球化退火的主要目的 (2)2.3 Cr12MoV冷模具钢的常规球化退火工艺 (2)3 实验原理及方案准备 (3)3.1 实验原理 (3)3.1.1 退火工艺 (3)3.1.2 球化退火 (3)3.2 实验材料 (4)3.3 实验仪器 (5)3.3.1 实验中要用到的主要仪器 (5)3.3.2 制作高温箱式电阻炉的炉门 (6)3.3.3 预磨机 (6)3.3.3 金相试验抛光机 (6)3.3.4 金相显微镜 (7)3.4 实验过程 (7)4 工艺处理过程 (8)5 金相显微试样的制备 (9)5.1 金相显微分析法 (9)5.2 金相试样制备 (9)5.2.1 侵蚀 (10)5.2.2 金相试样制备 (10)6 脉冲处理技术 (11)6.1 电脉冲原理 (11)6.2 脉冲电流对金属组织变形的影响 (11)6.3 电脉冲对材料力学性能的影响 (12)7 实验结果与分析 (13)7.1 加热温度对钢组织性能的影响 (13)7.2 加热温度对钢材料力学性能的影响 (16)7.3 组织转变过程图 (17)7.4 电脉冲对组织形态的影响 (18)7.5 不同堆放方式球化退化后的金相组织比较 (19)8 结论及存在问题 (21)8.1 结论 (21)8.2 实验中存在的问题 (21)致谢 (21)参考文献 (22)1绪论近几年来,我国的模具技术有了很大发展,模具水平有了较大提高。

热加工工艺对Cr12MoV钢的共晶碳化物影响

热加工工艺对Cr12MoV钢的共晶碳化物影响Cr12MoV冷作模具钢C含量1.5%,Cr含量达到12%,属莱氏体钢,组织中含有大量的共晶碳化物呈不均匀分布,若不均匀性严重,将造成模具在锻造或热处理时开裂、过热及变形,并使模具在使用过程中易出现崩裂等缺陷,生产时必须加以工艺控制使其细小、均匀分布。

为研究热加工工艺对共晶碳化物的影响,本文从加热温度、锻造方式及锻造变形比三个方面对共晶碳化物的不均匀性进行对比分析,确定影响共晶碳化物的主要因素,以便更好地指导生产。

表1 试验用料的化学成分(质量分数)(%)表2 试验工艺1.试验用料及方法试验用料采用EAF+LF+VD冶炼,模铸1.2t八角锭(头部440mm/尾部360mm/高度1200mm)和6.3t矩形锭(头部891mm×655mm/尾部800mm×510mm/高度1580mm),快锻机锻制120~240mm×310~610mm扁钢。

试验用料化学成分如表1所示。

试验工艺如表2所示。

试验后,在相当于钢锭头部的扁钢横截面对角线1/4处切取纵向试样,经研磨抛光后制成金相试样,用4%硝酸酒精溶液腐蚀,根据GB/T14979标准中第四评级图对共晶碳化物的不均匀性进行分析及评定。

在平民非虚构写作热潮中,新媒体发挥了助推作用。

新媒体用户既是信息的接受者,又是信息的发布者,这种用户参与的写作,颠覆了传统意义的写作,催生并推动了平民非虚构写作。

2.试验结果及分析讨论Cr12MoV钢铸造态的共晶碳化物形貌如图1a、图1b所示,钢锭结晶时沿晶界呈鱼骨状析出,扫描电镜面扫描和能谱分析结果如图2所示,主要以Cr为主,其次是Fe,并含有少量的Mo和V,热加工后将沿变形方向不均匀分布,根据热加工工艺不同呈带状和网系分布,如图1c、图1d所示,因此,热加工工艺对共晶碳化物是否均匀分布起决定作用,针对加热温度、锻造方式及锻造变形比对共晶碳化物的影响进行了试验。

不锈钢热加工温度对产品性能影响研究报告

不锈钢热加工温度对产品性能的影响研究权芳民<酒泉钢铁<集团)有限责任公司,甘肃省嘉峪关市 735100)摘要本文针对不锈钢热加工过程的特点,研究了不锈钢温度对变形行为的影响、热变形后组织性能的变化及退火温度对产品性能的影响,并提出了各类不锈钢热加工的温度控制措施,对于提高产品质量具有重要意义。

关键词不锈钢热加工温度影响不锈钢与碳钢相比具有合金元素含量较高、导热系数低、物理性能对温度影响较为敏感、热轧中变形抗力较大和塑性变形温度范围较窄等特点。

在不锈钢生产中由于温度控制不合理,容易出现各种质量缺陷,严重时会造成产品报废。

因此,对不锈钢的热加工温度进行深入研究和精细控制,对于提高产品质量具有重要的意义。

1各类不锈钢的热加工特点1.1铁素体不锈钢的热加工特点1)铁素体不锈钢的应用一般以薄带钢为主,使用过程中带钢表面容易产生起皱缺陷。

不锈钢表面起皱是一种破坏性缺陷,发生在平行于带钢轧制的方向,表面为狭窄凸起的条纹,一般产生的原因有:一是在热轧和冷轧的加工过程中,带钢的某些结构沿轧制方向分布,由于塑性变形的各向异性而在厚度方向产生应变差引起的。

二是铁素体不锈钢在凝固过程中产生成份偏析的柱状晶,并随热加工过程的进行柱状晶呈线性分布,导致材料塑性变形的不均匀而产生皱折。

一般降低带钢起皱的方法有:减少连铸坯的柱状晶,增加连铸坯的等轴晶,合理控制连铸机的拉坯速度和冷却强度、热轧的轧制压下率和带钢的退火温度等。

2)合理控制铁素体不锈钢的加热温度,可有效地提高钢的塑性应变和加工硬化系数。

例如,对于0Cr17不锈钢,为了获得较高的塑性应变系数,热轧钢坯最适宜的加热温度应为1100~1150℃,终轧温度不应高于800℃。

当钢坯温度加热到1000℃时,钢的内部组织为铁素体+细小弥散的析出物。

在热轧变形后830~860℃温度退火时,钢的内部会产生细小的再结晶晶粒,可获得较好的平均塑性应变系数。

因此,为了提高钢的塑性应变系数,钢坯加热温度的选择应适宜,一般应有较低的终轧温度和较高的退火温度。

Cr12MoV钢热变形行为研究

第8卷第4期材 料 与 冶 金 学 报Vol 18No 14 收稿日期:2009204224 作者简介:黄洪涛(1983—),男,湖南邵阳人,东北大学硕士研究生,E -mail:huanghongtao110@1631com;邸洪双(1958—),男,辽宁锦州人,东北大学教授,博士生导师.2009年12月Journal ofMaterials and MetallurgyDec .2009Cr12M oV 钢热变形行为研究黄洪涛1,邸洪双1,刘 洋1,马天军2(1.东北大学轧制技术及连轧自动化国家重点实验室,沈阳110004;2.宝钢特殊钢分公司,上海200940)摘 要:利用Gleeble 1500多功能热力模拟试验机对Cr12MoV 钢金属塑性变形抗力进行试验研究,实测了不同变形温度、变形速率、变形程度下Cr12MoV 钢的变形抗力,分析了各工艺参数对变形抗力的影响.回归计算得出Cr12MoV 钢再结晶激活能;利用最小二乘法回归出峰值应力、峰值应变与Z 参数的关系.关键词:Cr12MoV 钢;动态再结晶;激活能;峰值应力;峰值应变中图分类号:TG 13213 文献标识码:A 文章编号:167126620(2009)0420290204Study on hot deforma ti on of Cr12M oV steelHU AN G H ong 2tao 1,D I H ong 2shuang 1,L I U Yang 1,M A T ian 2jun2(1.T he State Key Lab of R olling and A u tom ation,N o rtheastern U n iversity,Shenyang 110004,C hina ;2.T he Special Steel co r po ration of B ao -Steel ,Shanghai 200940C h ina )Abstract:P lastic defo r m ation resistance of the C r12M oV steel is investigated by using G leeble1500ther m al si m u lato r .U nder differen t defo r m ation conditions such as te m peratu res,strain rate and strain severities,the influences of differen tp rocess para m eters on the defo r m ation resistance are analized .The defo r m ation activation energy of dyna m ic recrystallization of the C r12M oV steel is obtained th rough analyzing and calcu lating the data of ther m al si m u lation .T he m athe m atical m odels of peak strain and peak stress and para m eter Z are obtained by m eans of the least squares m ethod .Key words:C r12M oV steel ;dyna m ic recrystallization;activation energy;peak strain;peak stress Cr12MoV 钢是广泛用于模具行业的冷作模具钢,具有高淬透性,截面为300~400mm 2以下者可以完全淬透.这种钢在300~400℃时仍可保持良好硬度和耐磨性,可用来制造断面较大、形状复杂、经受较大冲击负荷的各种模具和工具[1].在热变形过程中,金属会发生加工硬化和软化.软化的方式是动态回复和(或)动态再结晶;如果是多道次变形,在道次间隔时间内还会发生静态回复、静态再结晶和亚动态再结晶等软化过程.20世纪60年代以来,英国Sheffield 大学的C 1M 1Seller 、加拿大McGill 大学的J 1J 1Jonas 等人就开始研究金属热塑性变形过程中的动态回复和再结晶、静态回复和再结晶.最初的研究主要集中于再结晶的微观机制上,自70年代开始,则集中于再结晶的定量数学模型上[2].本论文针对Cr12MoV 钢在Gleeble1500多功能热力模拟试验机上进行单道次高温压缩试验的数据,分析其高温动态再结晶行为,建立热变形过程中的动态再结晶相关数学模型,为某钢厂制定该钢生产工艺提供依据.1 实验材料及方法本实验材料采用某钢厂提供的Cr12MoV 棒材,其化学成分如表1所示.试样加工成Φ8mm ×15mm 的圆柱体,在东北大学轧制技术与连轧自动化国家重点实验室Gleeble1500多功能热力模拟试验机上以20℃/s 的速度加热到1200℃,保温3m in,使其充分奥氏体化,然后以5℃/s 的速度冷却到预定变形温度,保温30s 使试样温度均匀,之后进行变形,变形速率为0101s -1,011s -1,1s -1,2s -1,4s -1,5s -1和10s -1,实验工艺如图1所示.变形温度范围为950~1150℃,温度间隔为50℃.表1 C r12MoV 钢化学成分(质量分数)Ta b l e 1 C hem i ca l com po s iti o n o f C r12MoV s te e l (m a s s fra c ti o n )%C SiMnCr V Mo PS1145~1170≤014≤01351110~12150115~01300140~0160≤0103≤0103图1 实验方案F i g 11 P r o ce ss i ng schem e2 高温变形行为图2为Cr12Mo V 钢的试验应力应变曲线.从图中可以看出,变形程度较小时,变形抗力随着变形程度的增加而增加,当变形量达到一定程度即临界变形程度,金属变形抗力突然下降,直至达到平衡状态,变形抗力大小不再变化.可见其应力应变曲线为典型的动态再结晶型.由图2可以看出,在变形温度和变形程度一定的条件下,变形抗力随着变形速度的增加而增加.从图2还可以看出,变形程度、变形速率一定时,变形抗力随温度的升高而降低.温度越高,变形速率越小,则发生动态再结晶的临界变形程度越小,越容易发生动态再结晶.3 动态再结晶激活能Q 值确定再结晶是一个由热激活控制的过程,描述奥氏体热变形的热激活过程有很多经验公式,本文采用广泛应用的双曲正弦关系来表示热变形过程中应力、变形温度及变形速率之间关系[3],如式(1)所示:ε=A [sin h (ασp )]n exp (-Q /R T )(1)其中,A,n,α均为与变形温度无关与钢种有关的材料常数,α变化很小,取值为01012.Q 为激活能,R 为摩尔气体常数,T 为热力学温度1对式(1)两边取对数ln ε+Q /R T -ln A =n ln[sin h (ασp )](2)1)若变形速率一定,将式(2)两边对1/T 求偏导数,整理后得Q =R n 9ln[sin h (ασp )]9(1T)ε=R nb(3)图2 不同变形参数下应力应变曲线F i g 12 R e l a ti o n sh i p s be t w e en stre s s and s tra i n a td i ffe ren t defo r m a ti o n co nd iti o n s(a )— ε=1s -1;(b )— ε=0101s -1;(c )—θ=950℃;(d )—θ=1100℃192第4期 黄洪涛等:Cr12MoV 钢热变形行为研究其中,b =9ln[sin h (ασp )]9(1T)ε,采用最小二乘法进行回归,得到1/T 与ln [sin h (ασp )]之间的曲线,其平均斜率即为b 值.2)同理,若变形温度一定,将式(2)两边对ln ε求偏导数,可以求得n 值,即n =9lnε9ln[sin h (ασp )]T (4)ln[sin h (ασp )]与ln ε之间存在线性关系,采用最小二乘法进行回归,对其关系曲线所得斜率取倒数并平均得到n 值.3)将求得b 和n 值代入式(3)中,即可求得变形激活能Q .利用热模拟试验得到的热变形数据,由式(2)(3)(4)可得到Cr12MoV 钢热变形参数如表2所示,其回归曲线如图3,图4所示.从回归数据得知,Cr12Mo V 钢热变形过程中的平均变形激活能Q =53817kJ /mol,与GH761合金平均变形激活能Q =525kJ /mol 比较接近,明显高于不锈钢和一般变形高温合金(304不锈钢,Q =363kJ /mol,I N 718,Q =390kJ /mol )[4],这也从一个侧面表明Cr12MoV 钢的动态再结晶演化过程需要更加苛刻的动力学条件.表2 变形激活能参数回归表Ta b l e 2 The re g re s si o n co e ffi c i en t o f ac ti va ti o ne ne rgy of dynam i c re c rys ta lli za ti o nQ /(kJ ・mol -1)n b538173193316147图3 l n [s i n h (ασp )]与1000/T 之间关系F i g 13 R e l a ti o n sh i p o f l n [s i n h (ασp )]w ith 1000/T4 峰值应力与峰值应变为方便研究热变形行为,引入Z 参数(Zener图4 l n [s i n h (ασp )]与l n ε之间关系F i g 14R e l a ti o n sh i p o f l n [si n h (ασp )]w ith ln ε-Holl omon 参数),其物理意义是温度补偿的变形速率因子;Q 是变形激活能,它反映材料热变形的难易程度,也是材料在热变形过程中重要的性能参数.其表达式为[5]Z = εex p (Q /R T )=A [sin h (ασp )]n (5)其中,A,α,n 和Q 均属于材料常数.将3中回归得到的变形激活能数值代入得到Z = εexp (538700R T)(6)根据式(5)(6)计算不同变形速率、不同变形温度下的Z 参数,回归得到Cr12MoV 钢峰值应力σp 与Z 参数的关系如下:ln σp=-0147989+0111651ln Z (相关系数R =0196982)峰值应变εp 与Z 参数的关系如下:ln εp =3110906ln Z -13162152(相关系数R =0196663)图5 l n σp 与ln Z 的关系F i g 15 R e l a ti o n sh i p be t w e en l n σp and ln Z 图5,图6为其回归曲线.由图看出,ln σp ,ln εp 与ln Z 的线性相关度较好,该数学模型在变形速率为0101~10s -1,变形温度范围为950~1150℃范围吻合较好.由回归模型可知,随着变292材料与冶金学报 第8卷形温度的升高和变形速率的降低,Z 参数值减小,峰值应力越小,对应的峰值应变也减小,即越容易发生动态再结晶.图6 l n εp 与ln Z 的关系F i g 16 R e l a ti o n sh i p be t w e en l n εp and ln Z 5 结 论(1)在Gleeble1500多功能热力模拟试验机上进行单道次高温压缩试验,得到Cr12MoV 钢的应力应变曲线,可知其应力应变曲线为典型的动态再结晶型,温度越高,变形速率越小,则发生动态再结晶的临界变形程度越小,越容易发生动态再结晶.(2)通过试验数据,回归得到Cr12MoV 钢变形激活能Q 为53817kJ /mol;得到其Z 参数表达式为Z = εex p (538700R T) (3)回归得到峰值应力σp 与Z 参数的关系、峰值应变εp 与Z 参数的关系如下:ln σp =-0147989+0111651ln Z (相关系数R =0196982),ln εp =3110906ln Z -13162152(相关系数R =0196663)参考文献:[1]王丽君,苗彬,孟先新.C r12M oV 钢不同热处理条件下的硬度和金相组织分析[J ].模具工业,2005(9):52-55.(W ang L J,M iao B ,M eng X X.A nalysis on the hardness and m etallographic structu re of C r12M oV steel under differen t heat treat m en t [J ].D ie Industry,2005(9):52-55.)[2]魏洁,唐广波,刘正东.碳锰钢热变形行为及动态再结晶模型[J ].钢铁研究学报,2008(3):31-36.(W EI J ,Tang G B ,L iu Z D ,H ot defo r m ation and dyna m ic recrystallization m odels of C -M n steel [J ].Journal of Iron and Steel R esearch,2008(3):31-36.)[3]张鸿冰,张斌,柳建韬.钢中动态再结晶力学测定及其数学模型[J ].上海交通大学学报,2003(7):1053-1056.(Zhang H B,Z hang B,L iu J T,D yna m ics m easu rem en t and m athem atical m odels of dyna m ic recrystallization of steel [J ].Journal of Shanghai Jiao tong U n iversity,2003(7):1053-1056.)[4]刘鹏飞,刘东,罗子健,等.GH 761合金的热变形行为与动态再结晶模型[J ].稀有金属材料与工程,2009(2):275-280(L iu P F,L iu D ,L uo Z J,et al .Flow behavio r and dyna m ic recrystallization m odel fo r GH 761superalloy du ring ho t defor m ation [J ].R are M etal M aterials and Engineering,2009(2):275-280.)[5]M edina S F .M odelling of the dyna m ic recrystallization ofausten ite in low alloy and m icroalloyed steels[J ].A cta M ater ,1996,44(1):165-171.(上接289页)参考文献:[1]邹家祥.轧钢机械理论与结构设计(上册)[M ].北京:冶金工业出版社,1993:102-103.(ZO U Jia 2xiang .R o lling m echanical theory and structuraldesign (B ook 1)[M ].B eijing:M etallu rgical Industry P ress,1993:102-103.)[2]任勇.轧制过程数学模型[M ].北京:冶金工业出版社,2008:89-90.(R en Yong .M athem atical m odels du ring rolling p rocess[M ].B eijing:M etallurgical Industry P ress,2008:89-90.)[3]杨节.轧制过程数学模型[M ].北京:冶金工业出版社,1993:21.(YAN G Jie .M athem atical m odels during ro lling p rocess[M ].B eijing:M etallurgical Industry P ress .1993:21.)[4]白金兰.提高冷轧过程控制轧制力模型的设定精度[J ].钢铁研究学报,2006,18(3):21-25.(BA I Ji m 2lan .I m p rovem ent in setting accu racy of ro lling force m odel du ring p rocess con trol of co ld ro lling[J ].Jou rna1of Iron and Stee1R esearch,2006,18(3):21-25.)392第4期 黄洪涛等:Cr12MoV 钢热变形行为研究。

Cr12MoV锻造工艺

Cr12MoV钢的锻造为了减轻或消除Cr12MoV钢共晶碳化物分布不均匀性对模具机械性能和变形等方面的不良影响,需要对原材料进行锻造,要想不经过锻造,单纯从热处理上寻求改善碳化物分布不均匀性的不利影响是极为困难的。

一、Cr12MoV钢的锻造工艺Cr12MoV钢合理的锻造工艺如下:预热温度:750~850℃;加热温度:1080~1120℃;始锻温度:1050~1100℃;终锻温度:850~900℃;冷却方式:缓冷(坑冷或砂冷)Cr12MoV钢种其导热性较差,因而在锻造过程中,加热和冷却的速度不宜过快,以免在模具坯料截面上造成温差过大而开裂。

要严格控制锻造温度,如果停锻温度过高,引起晶粒长大粗化,发生碳化物聚集,则可能使钢的机械性能降低;而停锻温度过低,则因钢的塑性较差,应力增大,易导致坯料开裂而报废。

为了改善Cr12MoV钢的碳化物分布不均匀性,在锻造过程中务必注意采用正确的方法。

一般采用多方向、多次数的反复镦粗与拔长,例如三镦三拔或不少于三镦三拔的锻造方法,还有二轻一重、二均匀的锻造经验。

二轻一重是指锻造开始时(1050℃以上范围)轻打,锤击力度要小,在中间温度段(950~1050℃)之间重打,以保证击碎碳化物,950℃以下再度轻打,以防止开裂。

所谓的二均匀是指变形均匀、温度均匀。

对于使用性能不同的模具,其锻造后所允许的碳化物分布不均匀性级别也有时不同。

一般对冲击韧性和变形要求较高的模具,应控制在3级以下,若对硬度、强度、耐磨性、冲击韧性和变形均要求较高时,其碳化物分布不均匀性级别应严加控制,一般要求在2级以下,对冷挤压模最好控制在1~1.5级。

二、Cr12MoV钢的锻造不能把锻造简单地理解为毛坯成形,锻造是提高钢材内在质量、延长模具使用寿命的重要关键。

通过合理的锻造不但可以提高锻坯的致密度,将铸锭或型材中的气孔、疏松、缩孔、微裂纹焊合起来,而且可以碎化和细化共晶碳化物,将粗大的枝晶状共晶碳化物打散打碎,提高碳化物分布的均匀性,细化碳化物的粒度。

Cr12MoV钢大型锻件的锻造工艺

Cr12MoV钢大型锻件的锻造工艺I. 引言A. 研究背景B. 研究目的和意义II. Cr12MoV钢大型锻件的材料特性A. Cr12MoV钢的化学成分和性能B. 钢锭的质量要求C. 锻件的成形难度和要求III. Cr12MoV钢大型锻件的锻造工艺A. 预处理工艺1. 钢锭的加热和热处理2. 模具和汽锤的准备B. 锻造工艺1. 非等径锻造2. 等径锻造C. 冷却和回火处理IV. Cr12MoV钢大型锻件的质量控制A. 锻件表面质量检测B. 内部质量检测C. 化学成分和机械性能检测V. Cr12MoV钢大型锻件的应用前景和发展方向A. 应用领域B. 现阶段面临的挑战和问题C. 未来发展趋势和方向VI. 结论A. 研究成果总结B. 研究意义和贡献C. 进一步研究和发展方向注: Cr12MoV是一种特殊钢,用于锻造大型锻件,这种钢的化学成分、机械性能和材料特性都需要纳入考虑,进行科学的生产和制造,才能获得高质量的锻件。

第一章:引言锻造是金属加工中一项重要的工艺,通过锻造可以改变金属材料的形状和性质,制造出符合特定要求的零部件和机械设备。

Cr12MoV钢是一种高性能的特殊钢,常用于制造大型锻件,具有良好的机械性能和耐磨、耐腐蚀性能,广泛应用于航空、航天、化工等领域。

对于Cr12MoV钢的大型锻件,其锻造工艺和质量控制是非常关键的,对于生产效率、产品质量和工业安全均有重要影响。

本文将对Cr12MoV钢大型锻件的锻造工艺进行研究,探讨材料特性、锻造工艺和质量控制等相关内容,希望为相关领域的工程师和研究人员提供参考。

第二章:Cr12MoV钢大型锻件的材料特性本章主要介绍Cr12MoV钢的化学成分和性能、钢锭的质量要求、锻件的成形难度和要求。

1. Cr12MoV钢的化学成分和性能Cr12MoV钢是一种铬钼钒高速工具钢,主要成分为C、Cr、Mo和V等。

根据生产的不同工艺和设备,其成分和性能略有不同,且不同批次的产品也存在冷热裂纹和变异等质量问题。

cr12mov钢的类别、用途以及热处理特点

CR12MOV是一种高碳高铬工具钢,对应牌号是D2钢。

由于加入了适量的铬、钼、钒等合金元素,改善了钢材的淬硬性和淬透性,使得淬火后材料的综合力学性能远高于其他种类的钢材,因此广泛应用于模具的制造。

其用途主要有:

1. 制造断面较大、形状复杂、经受较大冲击负荷的各种模具和工具。

例如,形状复杂的冲孔凹模,复杂模具上的镶块,钢板深拉深模,拉丝模等。

2. 由于其优异的耐磨性、耐腐蚀性和抗变形能力,也广泛应用于切削工具和锻模等高端零部件的制造。

其热处理特点如下:

1. 高淬透性:截面为300~400㎜以下者可以完全淬透,在300~400℃时仍可保持良好硬度和耐磨性。

2. 韧性较CR12钢高,淬火时体积变化最小。

如需更多信息,可以阅读金属材料相关书籍,也可以咨询材料工程专家或查阅相关文献资料。

cr12mov热处理后加工变形

cr12mov热处理后加工变形摘要:I.引言- 简述cr12mov 材料特性- 提出热处理后加工变形的问题II.cr12mov 材料的热处理过程- 热处理的目的- 常见的热处理方法- 热处理对材料性能的影响III.cr12mov 材料热处理后的加工变形- 变形的原因- 变形的类型及表现- 变形对零件性能的影响IV.减少热处理后加工变形的方法- 改进加工工艺- 优化热处理参数- 采用合适的材料和工具V.总结- 强调热处理后加工变形问题的解决意义- 展望未来研究方向正文:cr12mov 是一种广泛应用于制造工业的合金结构钢,因其良好的耐磨性、耐蚀性和高强度而受到欢迎。

然而,在热处理后,cr12mov 材料常常出现加工变形的问题,这给生产带来了困扰。

本文将针对这一问题进行探讨。

首先,cr12mov 材料的热处理过程是为了改善其力学性能,主要目的是提高硬度、强度和耐磨性。

常见的热处理方法有淬火、回火等。

这些热处理方法会对cr12mov 材料的晶粒尺寸、相组成和残余应力产生显著影响,从而影响其加工性能。

热处理后,cr12mov 材料在加工过程中容易产生变形。

变形的原因主要是热处理引起的材料组织变化、残余应力以及加工过程中的内应力。

这些变形会导致零件尺寸、形状和表面质量发生变化,进而影响零件的性能。

为了解决热处理后加工变形的问题,可以采取以下方法:改进加工工艺,如合理选择切削参数、刀具材料和加工路径;优化热处理参数,如调整加热速度、冷却速度和保温时间,以降低残余应力;采用合适的材料和工具,如选择韧性好、热稳定性高的刀具材料,以提高加工过程中的切削性能。

总之,cr12mov 热处理后加工变形问题是制造工业中一个值得关注的问题。