液压伺服控制系统毕业设计

基于PLC的伺服系统的运动控制系统设计毕业论文设计

南京化工职业技术学院毕业论文设计题目:基于PLC的伺服系统的运动控制系统设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日指导教师评阅书指导教师评价:一、撰写(设计)过程1、学生在论文(设计)过程中的治学态度、工作精神□优□良□中□及格□不及格2、学生掌握专业知识、技能的扎实程度□优□良□中□及格□不及格3、学生综合运用所学知识和专业技能分析和解决问题的能力□优□良□中□及格□不及格4、研究方法的科学性;技术线路的可行性;设计方案的合理性□优□良□中□及格□不及格5、完成毕业论文(设计)期间的出勤情况□优□良□中□及格□不及格二、论文(设计)质量1、论文(设计)的整体结构是否符合撰写规范?□优□良□中□及格□不及格2、是否完成指定的论文(设计)任务(包括装订及附件)?□优□良□中□及格□不及格三、论文(设计)水平1、论文(设计)的理论意义或对解决实际问题的指导意义□优□良□中□及格□不及格2、论文的观念是否有新意?设计是否有创意?□优□良□中□及格□不及格3、论文(设计说明书)所体现的整体水平□优□良□中□及格□不及格建议成绩:□优□良□中□及格□不及格(在所选等级前的□内画“√”)指导教师:(签名)单位:(盖章)年月日评阅教师评阅书评阅教师评价:一、论文(设计)质量1、论文(设计)的整体结构是否符合撰写规范?□优□良□中□及格□不及格2、是否完成指定的论文(设计)任务(包括装订及附件)?□优□良□中□及格□不及格二、论文(设计)水平1、论文(设计)的理论意义或对解决实际问题的指导意义□优□良□中□及格□不及格2、论文的观念是否有新意?设计是否有创意?□优□良□中□及格□不及格3、论文(设计说明书)所体现的整体水平□优□良□中□及格□不及格建议成绩:□优□良□中□及格□不及格(在所选等级前的□内画“√”)评阅教师:(签名)单位:(盖章)年月日教研室(或答辩小组)及教学系意见教研室(或答辩小组)评价:一、答辩过程1、毕业论文(设计)的基本要点和见解的叙述情况□优□良□中□及格□不及格2、对答辩问题的反应、理解、表达情况□优□良□中□及格□不及格3、学生答辩过程中的精神状态□优□良□中□及格□不及格二、论文(设计)质量1、论文(设计)的整体结构是否符合撰写规范?□优□良□中□及格□不及格2、是否完成指定的论文(设计)任务(包括装订及附件)?□优□良□中□及格□不及格三、论文(设计)水平1、论文(设计)的理论意义或对解决实际问题的指导意义□优□良□中□及格□不及格2、论文的观念是否有新意?设计是否有创意?□优□良□中□及格□不及格3、论文(设计说明书)所体现的整体水平□优□良□中□及格□不及格评定成绩:□优□良□中□及格□不及格(在所选等级前的□内画“√”)教研室主任(或答辩小组组长):(签名)年月日教学系意见:系主任:(签名)年月日摘要本文采用运动控制系统,完成三菱电机杯竞赛的关于伺服电机如何实现系统的运动控制系统。

05、毕业设计 液压设计 绪论

绪论一.液压技术及其在工程机械中的应用液压传动是利用液体——液压油液作为工作介质传递能量和进行控制的传动形式。

液压系统利用液压泵将动力源的机械能转换成液体的压力能,通过液体压力能的变化来传递能量,经过各种控制阀和管路的传递,借助于液压执行元件(缸和马达)把芽体压力能转换成机械能,从而驱动工作机构,实现直线往复运动和回转运动。

在液压技术广泛的应用于工程机械当中之际,高的工作效率、减小液压元件的体积和质量、加大输出功率以及液压元件的模块化设计已经成为前沿的液压技术的关键技术所在。

而这些正是液压系统比其他的传动系统的优越性之所在。

在工作装置中,广泛的采用新材料、新结构,使工作装置的结构强度、刚度、耐磨性得到较大程度的提高,自重减轻;同时,在设计和制造过程中普遍的采用CAD、CAM技术和优化技术。

液压系统的工作压力进一步的提高。

例如:大多数的液压挖掘机的额定工作压力达到31-35Mpa;带有负荷传感的工作装置液压系统日趋成熟并成为主流,电液比例伺服技术的应用约来约广泛,并会逐步的在工程机械领域得到普及应用。

传动系统、转向系统,乃至工作装置的操纵控制系统进一步的完善和电子化,利用电子技术进行操作、监控和保护,即采用机电液一体化技术。

其中的自动控制技术的应用越来越普遍。

主要包括:检测和识别工作对象与工作条件;根据识别结果和工作目标,自行做出决策;响应决策,实现自动伺服控制。

这样使工程机械的作业精度和作业效率得到明显的提高,作业安全性也得到了进一步的保障。

近些年来,液压技术在提高系统的工作压力、增大系统的功率、加大流量以及模块化设计方面也都取得了巨大的发展,特别是在闭式系统应用于行走工程机械和其他机械时的效率高、无级调速和简便的操纵的优点表现的更为突出。

由管式配置发展到板式配置、再发展到箱式配置、再发展到集成块配置、直到目前的叠加式配置和插装式配置等等,更好地满足了占用尽可能少的空间,传递尽可能多的功率。

液压元件的结构也一直在不断地朝着向小型化、集成化、模块化的方向发展,不仅使液压组件的结构日趋紧凑,工作可靠性强,而且使用操纵方便,便于维修和保养。

500KN恒力压力机电液伺服控制系统设计

JAO Ja — ig AIJe I in pn ,B i

( 北京机械工业 自动化研究所 , 北京

10 2 ) 0 10

摘

要 : 力压 力机 是 具有试 验机性 能 的生 产设 备 , 恒 其传 动 全部 采 用 液压 传 动 , 泵液 压 源 , 泵 实现 双 大

20 ( . 0 4。 6)

21 0 0年第 7期

械结 构大 大简 化 。

液压与 气动

3 9

伺服 比例 阀 1 3出 口处 加 一 个 液 控 单 向 阀 1 , 2 目

的是 对于 要求 恒值 精 度 不 高 的工 作 场合 , 以利 用 该 可 阀保 压 , 时伺 服 比 例 阀停 止 工 作 , 此 液压 泵 卸 载 , 节 以 约能 源 。为 了使 液 控单 向阀保 压到伺 服 比例 阀调 节 过

等先 进技术 走 出实验 室 , 动 技 术 及气 动 机 械 手将 迎 气

来 崭新 的 明天 。

参考文献 :

[ ] 孙振强 . 1 可编程控制 器原理及 应用教 程 [ . M] 北京 : 清华

大学 出版社 ,05 20 .

[ ] 彭坚 . 动 机械 手 P C控 制 系统 设 计 [ ] 电工 技 术 , 2 气 L J.

1 引 言

恒力 压力 机是 为某 特 殊 产 品开 发 的专用 设 备 , 要

求具有普通压力机操作方便性、 可靠性 , 同时具备试验

机 的性 能 。要 求是 加 载 力 、 位移 及 其 速 率可 控 、 测 , 可 既可保 持加 载 力 、 移 恒定 ( 值 方 式 ) 也 可 保 持 加 位 恒 , 载力 、 移 的速率恒 定 ( 位 恒速 率 方式 ) 。加 载力 精度 要

浅谈关于液压伺服系统的研究的论文

浅谈关于液压伺服系统的研究的论文本文从网络收集而来,上传到平台为了帮到更多的人,如果您需要使用本文档,请点击下载按钮下载本文档(有偿下载),另外祝您生活愉快,工作顺利,万事如意!论文关键词数控液压伺服系统数控改造论文摘要随着液压伺服控制技术的飞速发展,液压伺服系统的应用越来越广泛,随之液压伺服控制也出现了一些新的特点,基于此对于液压伺服系统的工作原理进行研究,并进一步探讨液压传动的优点和缺点和改造方向,以期能够对于相关工作人员提供参考。

一、引言液压控制技术是以流体力学、液压传动和液力传动为基础,应用现代控制理论、模糊控制理论,将计算机技术、集成传感器技术应用到液压技术和电子技术中,为实现机械工程自动化或生产现代化而发展起来的一门技术,它广泛的应用于国民经济的各行各业,在农业、化工、轻纺、交通运输、机械制造中都有广泛的应用,尤其在高、新、尖装备中更为突出。

随着机电一体化的进程不断加快,技术装各的工作精度、响应速度和自动化程度的要求不断提高,对液压控制技术的要求也越来越高,文章基于此,首先分析了液压伺服控制系统的工作特点,并进一步探讨了液压传动的优点和缺点和改造方向。

二、液压伺服控制系统原理目前以高压液体作为驱动源的伺服系统在各行各业应用十分的广泛,液压伺服控制具有以下优点:易于实现直线运动的速度位移及力控制,驱动力、力矩和功率大,尺寸小重量轻,加速性能好,响应速度快,控制精度高,稳定性容易保证等。

液压伺服控制系统的工作特点:(1)在系统的输出和输入之间存在反馈连接,从而组成闭环控制系统。

反馈介质可以是机械的,电气的、气动的、液压的或它们的组合形式。

(2)系统的主反馈是负反馈,即反馈信号与输入信号相反,两者相比较得偏差信号控制液压能源,输入到液压元件的能量,使其向减小偏差的方向移动,既以偏差来减小偏差。

(3)系统的输入信号的功率很小,而系统的输出功率可以达到很大。

因此它是一个功率放大装置,功率放大所需的能量由液压能源供给,供给能量的控制是根据伺服系统偏差大小自动进行的。

液压缸位置伺服控制系统的设计与优化

液压缸位置伺服控制系统的设计与优化液压是一种广泛应用于工业领域的技术,而液压缸作为其中的重要组成部分,起到了控制和传动力的关键作用。

液压缸的位置伺服控制系统设计与优化是一个不断发展的领域,本文将从控制原理、设计方法和优化策略三个方面探讨液压缸位置伺服控制系统的发展和应用。

一、控制原理液压缸的位置伺服控制系统是基于反馈控制原理的。

该系统的目标是通过对液压油的控制,使液压缸的位置达到期望值。

控制器根据外部的输入信号和反馈信息,对液压系统进行控制和调节,以实现位置的精确控制。

在液压缸位置伺服控制系统中,主要采用的控制方式有比例控制、积分控制和微分控制。

比例控制通过调节控制信号与反馈信号之间的比例关系,使系统的响应更为迅速。

积分控制通过积分控制器对误差进行积分,以消除系统的稳态误差。

微分控制则通过微分控制器对误差的变化率进行调节,以提高系统的动态响应性能。

二、设计方法液压缸位置伺服控制系统的设计方法主要包括系统分析、参数选取、控制器设计和系统仿真等步骤。

在系统分析中,需要确定系统的目标、输入和输出,并对系统进行建模和分析。

参数选取则是根据系统的要求和性能指标,选择合适的液压元件和参数数值。

控制器设计是根据系统的特点和需求,设计出合适的控制算法和参数。

系统仿真则是通过软件模拟系统的运行和反馈信息,以评估系统的性能和稳定性。

在液压缸位置伺服控制系统的设计中,还需要考虑到系统的非线性和动态特性。

液压系统的非线性主要体现在油液的粘性、压力和温度对系统性能的影响等方面。

为了解决这些非线性问题,可以采用模糊控制、神经网络控制等方法来调节系统的响应。

而系统的动态特性则需要通过对控制系统的参数进行调节和优化,以提高系统的动态性能和稳定性。

三、优化策略液压缸位置伺服控制系统的优化策略主要包括参数优化、结构优化和控制策略优化。

参数优化是根据系统的性能指标和要求,通过试验和仿真等方法对系统的参数进行调整和优化。

结构优化是通过改变系统的结构和组件,以提高系统的性能和效率。

液压毕业设计

1.引言钢坯表面极易被氧化形成氧化皮,且这层氧化皮会在生产中产生废料而影响工作,而采用钢坯修复机的目的将氧化皮去掉,使钢坯的利用率提高。

可用的方法很多,例如:1.可用手持钢坯的人为方法将其表面的氧化皮去掉,但是会对人造成危害,而且效率低,如传统的砂轮打磨。

2.将钢坯烧红后磕掉其表面的氧化层,但是这种方法使得被处理后的钢坯会在短时间内再被氧化,而且效率低、机器易磨损,如钢模板修复机。

使用钢坯修复机来去除表面的氧化层不但可以提高效率、减少危害,而且可以使被处理过的钢坯在冷却后保持一段时间不被氧化,即使在雨中被淋而产生少量生锈但是不会有太大影响。

钢坯修复机采用滚筒机输送而不采用皮带输送是因为:滚筒输送机比皮带输送机应用广泛,可用于储积、分流、合流及较重负载的运输,另外也应用于油污、潮湿及高温、低温的环境。

而且滚筒输送机结构简单,可靠性高,使用维护方便。

传统的钢坯修磨机是由一种设有由窝轮、窝杆等组成的回转机构,可使砂轮与钢坯纵向运动的夹角在45-90度间变换的长臂回转式的钢坯修磨机。

它既能作直磨用,也可以作斜磨用,兼有两者的优点,该机修磨范围较大、质量好且结构简单,检测维修方便,适用于大、中、小形钢坯和锻坯的全扒皮修磨。

而采用钢坯修复机不但兼顾了钢坯修磨机的所有优点,而且还有具有效率高的优点。

钢坯修复机的部分操作通过液压控制,使得钢坯自动翻转,且具有实用、结构简单,操作方便,自动化程度高,劳动强度抵,环境污染小,钢坯修整质量、精度高的优点,是现代炼钢行业钢坯修复的理想设备。

虽然我国目前没有生产,只是在大连特钢厂有两台由意大利引进的钢坯修复机,因此需要研制技术含量高,且质量稳定的高档产品来满足国民经济的要求和行业需求,所以钢坯修复机在世界上一定会有相当大的发展前景。

【15】2.液压技术概况当前,液压技术在实现高压、高速、大功率、高效率、低噪声,经久耐用,高度集成化等各项要求方面都取得了重大的发展,在完善比例控制,伺服控制,数字控制等技术上也有许多新成就。

旋翼试验台液压伺服控制系统设计

A t n ui l nv r t,Y na S a d n 6 0 ,C ia s o at a i sy r c U ei a t hn o g 4 0 i 2 1 hn )

Ab t a t n o d r oa h e et e f n t n o te i ga d e ctt n, ah d a l e v — o to s se w sd sg e o eio tr s r c :I r e c iv h u c i f e r n x i i t o s n ao y r u i s r o c n rl y t m a e in d f rh l p e c c r tr ts — e . T e s se c n an h e o o e t :p mp n t t n,s r o c nr l ra d s r o a t ao . T er t dp e s r f h oo e t d b h y tm o t i st r ec mp n n s u i gsai o e v o t l n ev cu tr oe h a e r su eo e t

直 升机旋翼 系统是直升机的关键部件 ,其性能很

大程 度上决定了直升机的性能 。新建立的旋翼分析

( )系统输 出频 率 范 围为 0~ 0H ,频 率精 度 4 3 z 为 0 0 z . 1H ,在各频率下 ,输 出振 幅≥ ± .5m 12 m;

模 型及软件必须有可靠的实验验证 以保证预估 的准确 性 ,并根据计算和实验 的吻合程度来评估分析模 型及 软件 ,促进分析方法 的改进和完善 。直升机旋翼试 验台主要用于开展直升机动力学试验 、旋翼系统 的机

完成 。

( ) 系统能采集 并 计算 各通 道 的位 移 幅值 ( 7 静 态) 、频率及振 幅 ; ( ) 系统最 长 的动态 工 作 时间不 低 于 1 个周 8 0

液压伺服与比例控制系统课件

液压比例控制系统的优缺点

缺点

容易出现泄漏和污染:液压系统存在一定的泄漏和污染问题,需要采取措施进行防护。

对温度和压力变化敏感:液压系统的性能受到温度和压力变化的影响较大,需要进行补偿和 调整。

04

液压伺服与比例控制系统的设计 与应用

缺点

维护成本高、液压油易污染、温 度变化影响大、管道复杂、对油 液清洁度要求高等。

03

液压比例控制系统的工作原理

液压比例控制系统的组成

控制器

用于接收输入信号,并生 成控制指令。

执行器

根据控制器的指令,驱动 液压比例阀,以实现对流 量的控制。

反馈传感器

监测执行器的位置或速度 ,将其转化为电信号反馈 给控制器,以形成闭环控 制。

促进工业技术创新

液压伺服与比例控制系统的发展推动了工业技术的创新, 为工业生产带来了更多的可能性,为工业发展注入了新的 动力。

改变工业生产模式

液压伺服与比例控制系统的应用改变了传统的工业生产模 式,实现了更加智能化、网络化的工业生产,为工业发展 带来了新的机遇和挑战。

THANKS

感谢观看

液压伺服与比例控制系统的安全操作规程

在操作前阅读使用手册,按照手册要 求进行操作。

检查液压系统的各个部件是否正常, 无泄漏和损伤。

在操作过程中,不要在危险的情况下 进行操作,如设备故障、人员伤害等 。

在操作过程中,要注意安全保护措施 ,如佩戴安全帽、安全手套等。

06

液压伺服与比例控制系统的发展 趋势及未来展望

液压比例控制系统的分类

按控制方式

开环控制、闭环控制。

按液压执行元件

650单机架可逆冷轧机AGC液压伺服系统设计毕业论文

3.3液压泵的选择13

3.3.1主泵——轴向柱塞泵13

3.3.2辅泵——叶片泵14

3.4电机的选择15

3.5阀类元件的选择15

3.5.1减压阀15

3.5.2电磁溢流阀15

3.5.3单向阀16

3.5.4电磁换向阀16

3.5.5电磁水阀16

3.5.6截止阀16

3.6液压附件的选择16

电液反馈式的主要优点是系统的惯性小,反应灵敏。随着电液伺服阀的可靠性的提高和自动控制技术的日益发展,采用这种形式的液压压下轧机逐渐增多。

液压压下装置的可靠性主要取决于液压元件和控制系统的可靠性。液压压下装置要求较高的备品制造精度和设备维护水平以及可靠的自动化系统。

钢铁工业迅速发展的今天,钢材市场的竞争愈演愈烈。随着国民经济的高速发展,科学技术不断进步,汽车、机械制造、电器和电子行业对板带材的质量提出了更高的要求。对于板带钢来说,如何生产出厚度、宽度、板形、板凸度、平面形状等指标都符合实际需要的产品是关键的技术所在。

3.6.1蓄能器16

3.6.2过滤器18

3.6.3温度计19

3.6.4电加热器19

3.6.5液位计20

3.6.6减震喉20

3.6.7橡胶接管20

3.6.8测压排气接头20

3.6.9压力表20

3.6.10冷却器20

3.6.11安全截止阀块21

3.6.12位置传感器22

3.6.13压力传感器22

3.6.14压力继电器22

1.

近年来,国外在板形和板厚等控制技术方面取得了许多新的进展。

国外早在五十年代就开始在电动机械压下轧机上采用AGC控制技术以提高带材纵向厚度精度。国外轧机的厚度控制应用于电动机械轧机和液压轧机、冷轧机和热轧机、连轧机和单机架轧机。近30年来,国外轧机的装备水平发展很快。在冷带轧机上广发利用液压压下、液压弯辊、厚度自动控制、板形控制和计算机控制等技术,在新技术运用方面均已采用液压AGC系统与计算机控制相结合的DCS,装设了测量精度高的三测仪表(测厚、测压、测),且装设了板形检测装置。人工智能(AI)技术已经广泛应用 ,包括模糊控制(FZ)、专家系统( ES)和人工神经元网络(ANN)技术在 AGC系统中的应用,已经取得了巨大成果和经济效益。

(毕业设计全套)毕业设计

引言

组合机床是由通用部件和部分专用部件组成的高效率专用机床。它能完成钻、扩、铰、铣和工件的转位、定位、夹紧、输送等工序,可以用来组成加工自动线。为了缩短加工的辅助时间,满足各工序的进给速度要求,组合机床液压系统必须具有良好的换接性能与调速特性。因此它是一种以速度变换为主的液压系统,它的控制系统大多采用机、液、电气相结合的控制方式。

图1液压系统结构

2液压传动的优缺点与应用

2.1液压系统的优缺点

2.1.1液压传动的优点

(1)在相同的体积下,液压执行装置能比电气装置产生出更大的动力。在同等功率的情况下,液压执行装置的体积小、重量轻、结构紧凑。液压马达的体积重量只有同等功率电动机的12%左右。

(2)液压执行装置的工作稳定。液压执行装置重量轻、惯性小、反应快动时可达到每分钟500次,实现往复直线运动时可达每分钟1000次。

液压应用实例展示:

图2液压升降平台

液压升降平台广泛适用于汽车、集装箱、模具制造、木材加工、化工灌装等各类工业企业及生产流水线,满足不同作业高度的升降需求。同时可配装各类台面形式(如滚珠、滚筒、转盘、转向、倾翻、伸缩),配合各种控制方式(分动、联动、防爆),具有升降平稳准确、频繁启动、载重量大等特点。有效解决工业企业中各类升降作业难点,使生产作业轻松自如。

液压传动相对于机械传动来说,是一门新技术。自1795年制成第一台水压机起,液压技术就进入了工程领域,1906年开始应用于国防战备武器。第二次世界大战期间,由于军事工业迫切需要发应快和精度高的自动控制系统,因而出现了液压伺服系统。20世纪60年代以后,由于原子能、空间技术、大型船舰及计算机技术的发展,不断地对液压技术提出新的要求,液压技术相应也得到了很大发展,渗透到国民经济的各个领域中。在工程机械、冶金、军工、农机、汽车、轻纺、船舶、石油、航空、和机床工业中,液压技术得到普遍应用。近年来液压技术已广泛应用于智能机器人、海洋开发、宇宙航行、地震预测及各种电液伺服系统,使液压技术的应用提高到一个崭新的高度。目前,液压技术正向高压、高速、大功率、高效率、低噪声和高度集成化等方向发展。同时,减小元件的重量和体积、提高元件寿命、研制新的传动介质以及液压传动系统的计算机辅助设计、计算机仿真和优化设计、微机控制等工作,也日益取得显著成果。解放前,我国经济落后,液压工业完全是空白。解放后,我国经济获得迅速发展,液压工业也和其它工业一样,发展很快。20世纪50年代就开始生产各种通用液压元件。当前,我国已生产出许多新型和自行设计的系列产品,如插装式锥阀、电液比例阀、电液伺服阀、电液脉冲马达以及其它新型液压元件等。但由于过去基础薄弱,所生产的液压元件,在品种与质量等方面和国外先进水平相比,还存在一定差距,我国液压技术也将获得进一步发展。现代机械一般多是机械、电气、液压三者紧密联系,结合的一个综合体。液压传动、机械传动、电气传动并列为三大传统形式,液压传动系统的设计在现代机械的设计工作中占有重要的地位。

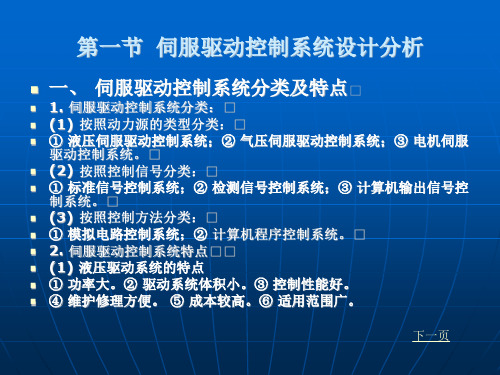

机电一体化第六章伺服驱动控制系统设计

钟。 F.体积小、自定位和价格低是步进电动机驱动控制的三大优势。 G. 步进电机控制系统抗干扰性好

上一页 下一页

二、 伺服驱动控制系统设计的基本要求

1. 高精度控制 2. 3. 调速范围宽、低速稳定性好 4. 快速的应变能力和过载能力强 5. 6.

闭环调节系统。

(4) ①

② 调节方法。

(5) ① 使用仪器。用整定电流环的仪器记录或观察转速实际值波形,电

② 调节方法。

上一页 下一页

六、 晶体管脉宽(PWN)直流调速系统

晶体管脉宽直流调速系统与用频率信号作开关的晶闸管系统相比,具 (1) 由于系统主电源采用整流滤波,因而对电网波形影响小,几乎不 (2) 由于晶体管开关工作频率很高(在2 kHz左右),因此系统的 (3) 电枢电流的脉动量小,容易连续,不必外加滤波电抗器也可平稳 (4) 系统的调速范围很宽,并使传动装置具有较好的线性,采用Z2

上一页 下一页

(2) ① A. 步进电动机型号:130BYG3100D (其他型号干扰大) B. 静转矩15 N·m C. 步距角0.3°/0 6°

D. 空载工作频率40 kHz E. 负载工作频率16 kHz ② A. 驱动器型号ZD-HB30810 B. 输出功率500 W C. 工作电压85~110 V D. 工作电流8 A E. 控制信号,方波电压5~9 V,正弦信号6~15 V ③ 控制信号源。

(3) ① 标准信号控制系统(如图6-16) ②检测信号控制系统 (如图6-17)

③ 计算机控制系统(如图6-18)

上一页 返 回

图6-16 标准信号控制系统图 图6-17 检测信号控制系统图 图6-18 计算机控制系统图

飞机液压系统——毕业论文

摘要液压系统是一门古老而有新兴的学科,随着科技的不断革新,近百年来有长足的进展;液压系统在航空工业邻域有着不可替代的地位,已成为现代飞机上的重要系统,为了飞机的预定功能,机上配置各种不同的系统。

操纵系统、液压系统、燃油系统、动力系统、空调系统、防冰防雨系统、电源系统、导航系统等。

其中液压系统是关键系统之一。

该系统的工作情况直接与飞行安全密切相关。

液压系统指的是用液压泵来提高液压油的压力,用高压油液来推动飞机某一部件工作的系统。

液压系统的概念全机发生故障的总数中。

液压系统的故障约占40 %,在等级严重的事故中,约有 15~20% 是由液压系统故障引起的。

这就迫使人们对液压系统必须予以充分关注。

对液压系统的可靠性和可维护性也提出了相应的规定,以满足日益发展的军机作战使用和民机安全飞行的要求。

本文阐述了液压系统的工作原理,飞机液压系统的各组成系统及元件,以及维护和故障。

关键词:工作原理、液压系统、维护与故障、设计合理性。

ABSTRACTHydraulic system is an ancient and emerging disciplines, Over the past century has a great progress; The hydraulic system has an irreplaceable position in the field of aviation industry, Has become an important system of modern airplane, In order to reserve function of the plane, The equipped all kinds of different systems. control system、hydraulic system、fuel system、power system、air conditioning system、Deicing rain system、electrical power generating system、Navigation system etc. The hydraulic system is one of the key systems. The system work is closely related to the flight safety directly. Hydraulic pump hydraulic system refers to the use to improve the hydraulic oil pressure, With high pressure oil to drive a plane parts work system. The concept of the hydraulic system The total of the failure of the whole machine. The faults of hydraulic system accounts for about 40%, In grade serious accident, About 15-20% is caused by the hydraulic system failure, This has forced people to the hydraulic system must be sufficient attention. Hydraulic system reliability and maintainability are also put forward the corresponding provisions, In order to meet the growing military operations Use of flight safety and commercial requirements.This paper expounds the working principle of the hydraulic system, The system of airplane hydraulic system components and components, As well as maintenance and fault.Key W ords:operating ,hydraulic system , Maintenance and fault ,The design rationality.目录第1章绪论 (1)1.1 液压系统的组成 (1)1.1.1 供压部分 (1)1.1.2 调节控制部分 (2)1.1.3 传动部分 (2)1.1.4 辅助元件 (2)第2章工作原理 (3)2.1 飞机液压系统的应用 (4)第3章液压系统常见故障分析 (5)3.1 噪音与振动 (5)3.2 系统压力不足和执行元件运动速度不够 (6)3.3 执行元件运动速度不均匀 (7)3.4 液压系统工作程序不能正确实现 (7)3.5 部件液压油渗漏 (7)第4章设计的合理性 (9)4.1 设计要求 (9)4.2 液压系统设计内容及设计步骤 (9)4.3 合理性分析 (10)第5章液压系统维护 (11)5.1 液压系统污染的预防及排除 (11)5.2 系统维护 (11)第6章展望 (13)参考文献 (14)致谢 (15)第1章绪论近年来,我国的工程机械取得了蓬勃的发展,其中,液压传动技术起到了至关重要的作用。

液压伺服系统设计及其性能分析

液压伺服系统设计及其性能分析一、引言液压伺服系统作为一种常见的控制系统,广泛应用于机械工程领域。

本文将重点关注液压伺服系统的设计原理和性能分析。

二、液压伺服系统的基本原理液压伺服系统主要由液压源、执行器、控制器和传感器四个基本部分组成。

液压源提供动力,执行器将液压能转化为机械能,控制器通过调节执行器的工作状态来实现对系统的控制,传感器用于检测系统的运行状态。

三、液压伺服系统的设计要点1.选择合适的液压源:液压伺服系统的液压源通常使用液压泵。

在选择液压泵时,需考虑系统需要的流量和压力,并确保能够满足执行器的要求。

2.设计合理的执行器:执行器的设计需要根据具体应用场景来确定。

在设计执行器时,需考虑力/位置传感器的布置、压力阀的控制和连接方式等因素。

3.合理选择控制器:控制器是液压伺服系统的核心部分,负责控制执行器的工作状态。

在选择控制器时,需根据系统的控制要求和可行性来确定。

4.传感器的选择与布置:传感器用于检测系统的运行状态,根据不同的应用场景选择合适的传感器,并合理布置以提高系统的控制精度。

四、液压伺服系统性能分析1.系统的动态响应性能:液压伺服系统的动态响应性能是指系统对外界输入信号的响应速度。

通过理论计算和实验测试,可以评估系统的响应时间、过渡过程和稳态性能等指标。

2.系统的稳态精度:液压伺服系统的稳态精度是指系统在稳定工作状态下输出信号与输入信号之间的偏差。

通常通过分析系统应力平衡和输出信号的稳定性来评估系统的稳态精度。

3.系统的稳定性分析:液压伺服系统的稳定性是指系统在各种工况下能够保持稳定工作状态的能力。

通过分析系统的传递函数和伯努利方程等理论,可以评估系统的稳定性。

4.系统的能效分析:液压伺服系统的能效是指系统在输入输出之间的能量转换效率。

通过分析系统的功率损失和效率等指标,可以评估系统的能效。

五、结论液压伺服系统的设计和性能分析是提高系统运行效率和工作质量的重要步骤。

通过合理选择液压源、设计合理的执行器、选择合适的控制器和传感器,并对系统的动态响应性能、稳态精度、稳定性和能效进行全面分析,可以有效提升液压伺服系统的性能。

病理床液压伺服系统设计

摘要随着我国医疗事业的发展和计算机的普及与提高,计算机控制技术越来越多地应用于各行各业中,传统的医疗器械已经不能满足患者的需求了。

在此推动下,医疗护理器械的开发势头迅猛,但由于各地经济发展的不平衡性以及诸多人为因素的影响,致使许多先进的医护设备得不到应用,给患者带来了许多不便。

为了克服这种困难,研制一套功能齐全、造价低廉的护理器械尤为重要,在这种背景下,计算机控制多功能病理床应运而生了。

结合病人的需求,设计了一种能自动实现抬头、屈腿、左右侧翻以及同时实现抬头和屈腿等功能的医用多功能病理床。

考虑到该病理床要实现各项功能,特将床板分割成八个部分。

驱动方式上采用液压驱动方式,之所以选用液压系统,是因为其运动速度平稳,实用性强。

每个动作实现都是由两个液压缸同时直接驱动,上升和下降则通过改变换向阀方向来实现。

整个设计分为三步进行:首先设计出能实现动作要求的液压系统原理图,根据要求选择各标准件;其次,进行液压缸体的结构设计及材料的选择;最后,做液压站的总体设计。

关键词:液压系统;液压驱动;病理床AbstractWith the development of medical treatment and the improvement of computers, computer control technique is more and more applied to all kinds of industries, which results the sufferers don’t satisfy traditional medical instruments. Under the impulse of this, the research of medical instruments greatly engages people's attention. But because of the unbalance of regional economic progress and a great deal of factitious factor, many advanced medical instrument are not suitably used, which brings a lot of inconveniences. In order to overcome difficulties, it is more important to study a suit of medical instrument that is multifunctional and cheap, so multifunctional pathological bed controlled by computer comes into being.A kind of multifunction turn-over bed for patients is introduced in this paper, which has the functions of raising head, curling legs, side turning over from left to right separately, or raising head and curling legs at the same time according to patient’s requirement. The bed is composed of 8 parts and hydraulic drive is adopted. We make use of the hydraulic system because hydraulic system’s velocity is stable. Each movement is directly driven by both hydraulic cylinders. Raising and falling of the bed is realized by means of diverting valves. The design is making up of three steps .The first; we design the hydraulic system principle picture and choose the hydraulic stand components. The second, we design the hydraulic cylinder’s construction and their materials. The last, we design the hydraulic station and its arrangement.Keywords Hydraulic System ;The Hydraulic Pressure; The Pathologic Bed;目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 液压系统综述 (1)1.2 病理床国内外研究现状 (2)1.3 课题研究的意义和目的 (2)第2章病理床液压伺服系统的设计 (4)2.1 设计要求 (4)2.2 病理床液压执行元件载荷力计算 (4)2.2.1 进行工作情况分析 (4)2.2.2 头部运动时的负载情况 (5)2.2.3 膝部弯曲时的负载情况 (6)2.2.4 躯干运动时的负载情况 (7)2.3 系统方案制定 (8)2.3.1 执行机构的选择 (8)2.3.2 调速回路的选择 (8)2.3.3 换向回路的选择 (8)2.3.4 液压源的选择 (8)2.4 动作顺序 (8)2.5 病理床液压系统主要参数计算 (10)2.5.1 各液压缸的载荷力计算 (10)2.5.2 初选液压缸工作压力及液压缸回油腔背压力 (11)2.5.3 液压缸主要参数的确定 (11)2.5.4 液压缸实际工作压力的确定 (15)2.5.5 液压缸实际所需的流量 (15)2.5.6 液压缸的输出功率 (15)2.6 液压元件的选择 (16)2.6.1 液压泵的选择 (16)2.6.2 电动机功率的确定 (17)2.6.3 液压阀的选择 (18)2.6.4 管道尺寸的确定 (19)2.6.5 油箱有效容积的确定 (19)2.6.6 液压油的选定 (20)2.7 病理床液压系统性能验算 (20)2.7.1 液压系统压力损失 (20)2.7.2 系统温升验算 (22)2.8 本章小结 (23)第3章病理床所用液压缸基本尺寸的设计 (24)3.1 液压缸主要尺寸的确定 (24)3.1.1 液压缸内径及活塞杆直径的确定 (24)3.1.2 缸筒壁厚的计算 (24)3.1.3 缸体外径的计算 (24)3.1.4 液压缸工作行程的确定 (24)3.1.5 最小导向长度的确定 (25)3.1.6 缸体长度的确定 (26)3.2 液压缸的结构设计 (27)3.2.1 缸体与缸盖的连接结构 (27)3.2.2 活塞杆与活塞的连接结构 (27)3.2.3 密封装置 (27)3.2.4 液压缸的缓冲装置 (28)3.2.5 液压缸主要零件的材料 (28)3.2.6 液压缸的安装方法 (28)3.3 本章小结 (28)第4章病理床液压站的设计 (29)4.1 油箱的设计 (29)4.1.1 液压油箱容积的确定 (29)4.1.2 油箱的结构设计 (30)4.2 液压泵组的结构设计 (31)4.2.1 布置方式 (31)4.2.2 连接和安装方式 (31)4.2.3 防振降噪措施 (32)4.3 本章小结 (32)结论 (33)致谢 (34)参考文献 (35)附录A (36)CONTENTS Abstract (II)Chapter 1 Introduction (1)1.1 Summary of the Hydrauliic System (1)1.2 The Research of Pathological Bed (2)1.3 The Meaning and Purpose of the Research (2)Chapter 2 The Design of Pathological Bed Hydraulic Servo System (4)2.1 Design Requirements (4)2.2 Pathological Bed Hydraulic Actuator Load Force Calculation (4)2.2.1 Analysis of the Work (4)2.2.2 Load of the Head Movement (5)2.2.3 Load of the Knees Bent (6)2.2.4 Load of the Trunk Movement (7)2.3 System Programming (8)2.3.1 The Choice of Implementing Ageny (8)2.3.2 The Choice of Speed Control Loop (8)2.3.3 The Choice of Trading to the Looop (8)2.3.4 The Choice of Hydraulic Source (8)2.4 Sequence of Movement (8)2.5 The Main Calculation of Pathological Bed Hydraulic System (10)2.5.1 Load Force of the Hydraulic Cylinder Calculation (10)2.5.2Primary Hydraulic Cylinder Pressure and Back Presssure of HydraulicCylinder Back to the Oil Chamber (11)2.5.3 The Main Parameters of Hydraulic Cylinder (11)2.5.4 The Determination of Hydraulic Cylinder of the Actual Working (15)2.5.5 Hydraulic Cylinder of the Actual Traffic (15)2.5.6 The Output Power of the Hydraulic Cylinder (15)2.6 Choice of Hydraulic Components (16)2.6.1 The Choice of Hydraulic Pump (16)2.6.2 The Determination of the Motor Power (17)2.6.3 The Choice of Hydraulic Valves (18)2.6.4 The Determination of Pipe Sizes (19)2.6.5 The Determination of the Effective Tank V olume (19)2.6.6 The Selection of the Hydraulic Oil (20)2.7 Pathological Bed Hydraulic System Performance Calculation (20)2.7.1 Hydraulic System Pressure Loss (20)2.7.2 System Temperature Rise Checking (22)2.8 Chapter Summary (23)Chapter 3 Design of Pathological Bed with the Basic Dimensions of Hydraulic Cylinders (24)3.1 The Determine of Hydraulic Cylinder Size (24)3.1.1 Hydraulic Cylinder Bores and Piston Rod Diameter (24)3.1.2 Cylinder Wall Thickness Calculation (24)3.1.3 Cylinder Outer Diameter of the Calculation (24)3.1.4 The Determination of Hydraulic Cylinder Stroke (24)3.1.5 The Determination of Minimumoriented Length (25)3.1.6 The Determination of Cylinder Length (26)3.2 Design of the Structural of Hydraulic Cylinder (27)3.2.1 Connection Structure of Cylinder Block and Cylinder Head (27)3.2.2 Connection Structure of Piston Rod and Piston (27)3.2.3 Seals (27)3.2.4 The Buffer Device of the Hydraulic Cylinder (28)3.2.5 The Main Material Parts of the Hydraulic Cylinder (28)3.2.6 The Installation of the Hydraulic Cylinder (28)3.3 Chapter Summary (28)Chapter 4 Design of Pathological Bed Hydraulic Station (29)4.1 Design of Tank (29)4.1.1 The Determination of the Hydraulic Oil Tank (29)4.1.2 The Structural Design of the Tank (30)4.2 The Structural Design of the Hydraulic Pump Group (31)4.2.1 Layout (31)4.2.2 Connection and Installation (31)4.2.3 The Measures of Anti-vibration Noise Reduction (32)4.3 Chapter Summary (32)Conclusion (33)Acknowledgements (34)References (35)AddendunA (36)第1章绪论1.1液压系统综述液压传动是现代传动中的一门新技术,在工程机械中起着重要作用,是目前科研项目比较广泛的课题。

基于PCI的多缸液压伺服控制系统的设计

Ke y wo r d s : mu l t i — c y l i n d e r h y d r a u l i c p r e s s ; P C I ; d i g i t l a c o n t r o l ; F P GA; DS P

0 引 言

经过 D / A芯片 和驱 动放 大电路 , 输 出给 比例伺 服阀 , 从 而达 到 控制 目标 。多缸液压机控 制系统原理 图如图 1 所示 。

摘要 : 分析 了多缸液压机工 艺特征要 求和其控 制方法 , 提 出了基 于 P C I 的 多缸液压 伺服控 制 系统 。并 对 系统相 关软

硬 件 及 其 上 位 机 监 控 界 面进 行 了详 细 设 计 和 分 析 。 可 实现 对 液 压 机 位 置 、 速 度 和 液 压 缸 内压 力 的 实 时 监 测 , 以及 对伺 服

Th e r e s e a r c h a c h i e v e me n t p r o v i d es a r e f e r e n c e f o r t he d e s i g n o f t h e c o n t r o l s y s t e m i n mu l t i — c y l i nd e r h y dr a ul i c p r e s s .

De s i g n o f Co n t r o l S y s t e m f o r Mu l t i ・ c y l i nd e r Hy dr a ul i c Pr e s s Ba s e d 0 n PCI

Z HANG Ka i . WU Ai - g o u

Ab s t r a c t : T h e mu l t i — c y l i n d e r h y d r a u l i c p r e s s p r o c e s s f e a t u r e r e q u i r e me n t s a n d i t s c o n t r o l me t h o d w e r e a n a l y z e d, t h e mu l t i — c y l - i n d e r h y d r a u l i c S C I T O c o n t r o l s y s t e m b a s e d o n P C 1 wa s p r o p o s e d . An d t h e s o f t w a r e , h a r d w a r e a n d i t s P C mo n i t o r i n g i n t e r f a c e o f t h e mu l t i — c y l i n d e r h y d r a u l i c p r e s s w e r e d e s i g n e d a n d a n a l y z e d i n d e t a i l . I t a c h i e v e d a c o n t r o l l a b l e s l i d e r a r b i t r a r y r a t e a n d r u n c u r v e .

数控转塔冲床液压伺服控制系统的设计

数控转塔冲床液压伺服控制系统 的设计

杨 现 德

( L 东省农业管理干部学院,【 东济南 2 0 0 ) 』 J 5 1 0

[ 摘

要] 为数控 转塔冲床核心部件 的主传动系统 ,一直是数控 冲床技术进步 的标志之 一,也是制造商和用户关 注的焦点。 目前我 国对数控转 塔冲床_ 传动系 作 丰

大 行程4m ,工 作行程 lm 。实现 工作频 率达  ̄6o m n Om Om Uo次/ i ,最高 冲压 频率 实现 10 次/ i 。基 于 高频 、高 速 、高压 系统 的特 点,我 们提 出 以下 设计 00 mn

方 案 ,方 案原 理图如 下 图所 示 。 本文研 究 的用于 数控转 塔冲 床 的电液 伺服控 制系 统 ,采 用 了电液伺 服 阀作 为核 心元 件 ,实现 了最大冲 裁 力2 吨 ,最高 冲压 频率 10 次/ i,工 O 00 mn 作行 程任 意可 调 。我们 坚信 ,该 产 品对 打破 我国 数控 转塔冲 床主 传动 系统

统缺乏 自主知识产权 的产 品,几乎全部依赖进 口,价格 昂贵,不利于我 国民族 企业的发展。本文就是在这种 背景下J 9) .研 制 具 有 自主 知 识 产 权 的 数控 液 压 伺 服 控 制 系统 ,对 我 国 机 床 加 工 工 业 和 装 备 制 造 业 的 发 展 具 有 十 分 重 要 的 意 义 。 [ W3 0

一

直 依赖 进 口的局 面 ,促 使我 国机 床制造 业 的快速 发 展将会 起 到很大 的帮

助作 用 。

参考文 献 [] 陈 田玉 ,陈 玮等 .数 控板 材 加 工装 备的 关键 技术 研究 [] i J ,机 床

伺服控制器与液压控制系统的配合使用方法

伺服控制器与液压控制系统的配合使用方法伺服控制器和液压控制系统是工业自动化领域中常见的两种控制设备,它们在不同的工作环境和场景中有着各自的优势和特点。

为了更好地发挥它们的作用,我们需要合理地配合使用这两种控制设备。

本文将介绍伺服控制器与液压控制系统的配合使用方法,包括选择合适的设备、搭建系统框架、调试和优化等方面。

首先,在配合使用伺服控制器和液压控制系统之前,我们需要了解它们各自的特点和适用范围。

伺服控制器是一种通过位置、速度和力等信号来控制电机运动的设备,它能够实现精准的运动控制和位置定位。

而液压控制系统则是通过控制液压执行器的液压压力和流量来实现负载的控制和运动。

它具有承载能力强、高速高力等特点。

因此,当工作需要精准位置控制和快速高力运动时,可以考虑使用伺服控制器;而当工作需要大承载能力和高速高力时,可以选择液压控制系统。

选择合适的设备是配合使用伺服控制器和液压控制系统的第一步。

在选择伺服控制器时,需要考虑工作负载的特点和运动要求,确定所需的控制精度、速度和扭矩等参数。

同时,还需考虑电机的型号和功率等因素。

对于液压控制系统,则需要根据工作负载的特点和要求,选择合适的液压执行器、泵和阀等元件。

在选择设备时,可以咨询专业的技术人员或厂家,以确保选择的设备能够满足工作需求。

搭建系统框架是配合使用伺服控制器和液压控制系统的关键步骤。

在搭建系统框架时,需要将伺服控制器与液压控制系统紧密结合,使其能够协同工作。

首先,需要将伺服控制器与电机连接,并设置合适的运动参数和控制模式。

然后,将液压执行器与液压控制系统连接,确保液压控制系统能够正常工作。

最后,通过电气和液压连接,将伺服控制器和液压控制系统整合在一起,形成完整的控制系统。

在搭建系统框架时,需要注意各个部件之间的连接正确可靠,并确保电气和液压系统的安全。

调试和优化是配合使用伺服控制器和液压控制系统的重要环节。

在调试时,首先需要对伺服控制器和液压控制系统进行独立的测试,确保其正常工作。

液压伺服位置控制系统

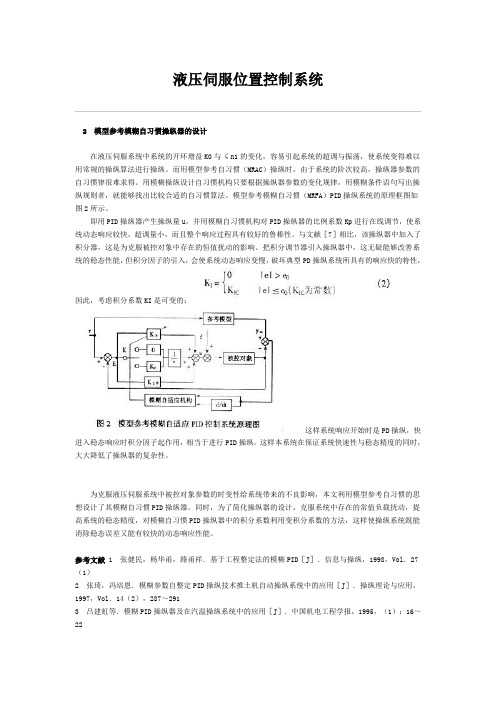

液压伺服位置控制系统2 模型参考模糊自习惯操纵器的设计在液压伺服系统中系统的开环增益K0与ζn1的变化,容易引起系统的超调与振荡,使系统变得难以用常规的操纵算法进行操纵。

而用模型参考自习惯(MRAC)操纵时,由于系统的阶次较高,操纵器参数的自习惯律很难求得。

用模糊操纵设计自习惯机构只要根据操纵器参数的变化规律,用模糊条件语句写出操纵规则者,就能够找出比较合适的自习惯算法。

模型参考模糊自习惯(MRFA)PID操纵系统的原理框图如图2所示。

即用PID操纵器产生操纵量u,并用模糊自习惯机构对PID操纵器的比例系数Kp进行在线调节,使系统动态响应较快,超调量小,而且整个响应过程具有较好的鲁棒性。

与文献[7]相比,该操纵器中加入了积分器,这是为克服被控对象中存在的恒值扰动的影响。

把积分调节器引入操纵器中,这无疑能够改善系统的稳态性能,但积分因子的引入,会使系统动态响应变慢,破坏典型PD操纵系统所具有的响应快的特性,因此,考虑积分系数KI是可变的:这样系统响应开始时是PD操纵,快进入稳态响应时积分因子起作用,相当于进行PID操纵。

这样本系统在保证系统快速性与稳态精度的同时,大大降低了操纵器的复杂性。

为克服液压伺服系统中被控对象参数的时变性给系统带来的不良影响,本文利用模型参考自习惯的思想设计了其模糊自习惯PID操纵器。

同时,为了简化操纵器的设计,克服系统中存在的常值负载扰动,提高系统的稳态精度,对模糊自习惯PID操纵器中的积分系数利用变积分系数的方法,这样使操纵系统既能消除稳态误差又能有较快的动态响应性能。

参考文献 1 张健民,杨华甬,路甬祥.基于工程整定法的模糊PID[J].信息与操纵,1998,Vol.27(1)2 张琦,冯培恩.模糊参数自整定PID操纵技术推土机自动操纵系统中的应用[J].操纵理论与应用,1997,Vol.14(2),287~2913 吕建虹等.模糊PID操纵器及在汽温操纵系统中的应用[J].中国机电工程学报,1995,(1):16~224 李卓,萧德云,何世忠.基于Fuzzy推理的自调整PID操纵器[J].操纵理论与应用,1997,Vol.14(2),238~2425 黎芳,梁慧冰.一种模型参考模糊PI-PD操纵器[J].广州工业大学学报.1998,46 王红君,赵辉,华岩.模糊参数自习惯PID操纵器在同步发电机励磁系统中的应用[J].电气传动.2000,No(2)7 章卫国,杨向忠著.模糊操纵原理与应用[M].西安:西北工业大学出版社,1999。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(3——10)

式中 、 一每个线圈中的电流,安;

I0一每个线圈中的零值电流,安:

一每个线圈中的信号电流,安:

两个线圈中的差动电流

(3——11)

零值电流I0一般约为最大差动电流的一半。这样,当输入放大器的信号最大时,力矩马达一个线圈中的电流将大致为零,而在另一个线圈中将为最大的差动电流值。由于零值电流的存在,使电路的效率只有50%,但在整个系统中,电功率与液压损失相比是微不足道的,所以电路效率问题并不重要。

衔铁偏离中位时的气隙磁阻为

(3—18)

(3-19)

式中 ——气隙1和3的磁组安/韦

——气隙2和4的磁组安/韦

——衔铁端部(导磁体工作面的中心)偏离中间位置的位移,米。

在以上这些假设下磁路可有图3-6b来表示。由于这个回路是对称桥路,很明显,通过对角线气隙的磁通是相等的。

对气隙1、3和磁动势源所组成的闭合回路应用克希霍夫第二定律可得气隙合成磁通

如图1-1所示为一机液伺服控制系统。液压泵是系统的能源,它以恒定的压力向系统供油.供油压力由溢流阀调定。液压动力元件由四边滑阀和液压缸组成。

滑阀是转换放大元件,它将输入的机械信号(阀芯位移)转换成液压信号(流量、压力)输出,并加以功率放大。液压缸是执行元件,输入是压力油的流量,输出是运动速度(或位移)。滑阀阀体与液压缸体刚性连结在一起,构成反馈回路。因此,这是个闭环控制系统。

(3—24)

——衔铁在中位时气隙的控制磁通

(3—25)

衔铁在磁场中所受电磁吸力可按马克撕威尔公式计算

式中F——电磁吸力;

——气隙中的磁通;

——磁极面的面积。

由控制磁通和极化磁通在气隙中相互作用在衔铁上所产生的电磁力矩为(见图3-7)

(3——36)

式中, 是衔铁转动中心到磁极面中心的距离,F1、F4是气隙1、4处的电磁吸力,考虑到气隙2、3的情况相同,所以乘以二倍。将式(3-35)代入上式可得到

第

电液伺服阀既是电液转换元件,又是功率放大元件。它能够将输入的微小电气信号转换为大功率的液压信号(流量与压力)输出。根据输出液压信号的不问,电液伺服阀和比例阀可分为电液流量控制伺服阀和比例阀和电液压力控制伺服阀和比例阀两大类。

3

一、电液伺服阀的组成

电液伺服阀通常由力矩马达(或力马达)、液压放大器、反馈机构(或平衡机构)三部分组成。

可得

这个结果对任何一个匹配和对称的阀都是适用的。

层流状态下液体通锐边小缝隙的流量公式可写为

式中 ——阀芯与阀套间的经向间隙;

——阀的面积梯度;

——油液的动力粘度;

——节流口两边的压力差;

零位时每个窗口的压降为 ,泄漏流量为 在层流状态下零位泄漏流量为;

实际零开口四边滑阀的零位阀系数

流量-压力系数:

压力增益:

二、液压伺服控制系统的组成

液压伺服和比例控制系统由以下一些基本元件组成:

输入元件:也称指令元件,它给出输入信号(指令信号)加于系统的输入端,是机械的、电气的、气动的等。如靠模、指令电位器或计算机等。

反馈测量元件:测量系统的输出并转换为反馈信号。这类元件也是多种形式的。各种传感器常作为反馈测量元件。

比较元件:将反馈信号与输入信号进行比较,给出偏差信号。

作为阀的驱动装置,对它提出以下要求;

1)能够产生足够的输出力和行程,问时体积小、重量轻。

2)动态性能好、响应速度快。

3)直线件好、死区小、灵敏度高和磁滞小。

4)在某些使用情况下,还要求它抗振、抗冲击、不受环境温度和压力等影响。

二、永磁力矩马达

1、力矩马达的工作原理

图2所示为一种常用的永磁动铁式力矩马达工作原理图,它由永久磁铁、上导磁体、下导磁体、衔铁、控制线圈、弹簧管等组成。衔铁固定在弹簧管上端,由弹簧管支承在上、下导磁体的中间位置,可绕弹簧管的转动中心作微小的转动。衔铁两端与上、下导磁体(磁极)形成四个工作气隙①、②、⑤、①。两个控制线圈套在衔铁之上。上、下导磁体除作为磁极外,还为永久磁铁产生的极化磁通和控制线圈产生的控制磁通提供磁路。

(4)液压元件制造精度要求高,成本高。

(5)液压能源的获得和远距离传输都不如电气系统方便。

1.4

液压伺服控制是一门新兴的科学技术。它不但是液压技术的一个重要分支.而且也是控制领域中的一个重要组成部分。

在第一次和第二次世界大战期间及以后,由于军事工业的刺激,液压伺服控制因响应快、精度高、功率—重量比大等特点而受到特别的重视,特别是近几十年,随着整个工业技术的发展,促使液压伺服控制得到迅速发展,使这门技术元论在元件和系统分面,还是在评论与应用方面都日趋完善和成熟,形成一门新兴的科学技术。

3

在电液伺服阀中力矩马达的作用是将电信号转换为机械运动,因而是一个电气—机械转换器。电气—机械转换器是利用电磁原理工作的。它由永久磁铁或激磁线圈产生极化磁场。电气控制信号通过控制线圈产生控制磁场,两个磁场之间相互作用产生与控制信号成比例并能反应控制信号极性的力或力矩,从而使其运动部分产直线位移或角位移的机械运动。

设计时间:2007年5月8日—2007年6月20日

指导教师:姓名薛风职称副教授单位:机械工程系

评阅人:姓名职称单位

评定意见:

评定成绩:

指导教师(签名):年月日

评阅人(签名):年月日

答辩委员会主任(签名):年月日

第

1.1

一、液压伺服和比例控制系统的工作原理

液压伺服控制系统是以液压动力元件作驱动装置所组成的反馈控制系统。在这种系统中,输出量(位移、速度、力等)能够自动地、快速而准确地复现输入量的变化规律。同时。还对输入信号进行功率放大,因此也是一个功率放大装置。

(3-20)

对气隙2、4可得气隙合成磁通

(3—21)

式中Mp——永久磁铁产生的极化磁动势

Nc△i——控制电流产生的控制磁动势

Nc——每个控制线圈的匝数

利用衔铁在中位时的极化磁通 和控制磁通 来表示Mp和和Nc△i更为方便,此时式(3—24),(3—25)可写成

(3——22)

(3——2Leabharlann )式中 ——衔铁在中位时气隙的极化磁通

单边滑阀(图2-1f)

三、按阀套窗口的形状划分

矩形、圆形、三角形等多种

四、按阀芯的凸肩数目划分

二凸肩、三凸肩、四凸肩

五、按滑阀的预开口型式划分

正开口(负重叠)、零开口(零重叠)和负开口(正重叠)

2.2

一、理想零开口四边滑阀的静态特性

1、理想零开口四边滑阀的压力—流量方程

阀芯左移:

阀芯右移:

合并得:

归一化处理得:

新疆工业高等专科学校毕业设计(论文)

液压伺服控制系统

系别:机械工程系

专业班级:机械设计02-2班(民本)

姓名:努尔买买提

******

完成日期:2007-6-19

新疆工业高等专科学校

毕业设计(论文)评定意见书

设计(论文)题目:液压伺服控制系统

专题:

设计者:姓名麦米提敏.色塔尔专业机械设计制造及自动化班级机械设计02-2班

一、力矩马达的分类及要求

1、力矩马达的分类

1)根据可动件的运动形式可分为:直线位移式和角位移式,前者称力马达,后者称力矩马达。

2)按可动件结构形式可分为:动铁式和动圈式两种。前者可动件是衔铁,后者可动件是控制线圈。

3)按极化磁场产生的方式可分为:非激磁式、固定电流激磁和永磁式三种。

2、对力矩马达的要求

定值控制系统:当系统输入信号为定值时称为定值控制系统。

程序控制系统:系统的输入信号按预先给定的规律变化时,称为程序控制系统

伺服系统:也称随动系统,其输入信号是时间的未知函数,而输出量能够准确、快速地复现输入量的变化规律。

二、按被控物理量的名称分类

位置伺服控制系统、速度伺服控制系统、其它物理量的控制系统。

(3——24)

将式(3-22)和(3-23)代入上式整理后可得

(3——25)

由于 ,所以式(5-28)可简化为

(3——26)

考虑到 ,式(3-26)可写成

(3——28)

所求得的气隙磁通 、 可用来计算力矩马达的电磁力,衔铁磁通 可用来计算力矩马达线圈的反动势。

3.3.2电路的计算

见图3-5。每个线圈回路的电压方程为

图1-3所示是双电位器电液位置伺服系统工作原理图。该系统控制工作台(负载)的位置。使之按照指令电位器给定的规律变化。系统由指令电传器、反馈电位器、电子放大器、电液伺服阀、液压缸和工作台组成。是一种阀控式电液位置伺服系统。

图1—5是泵控式电液速度控制系统的原理图。该系统的液压动力元件由变量泵和液压马达组成,变量泵既是液压能源又是液压控制元件。

目前,液压伺服系统特别是电液伺服系统已成为武器自动化和工业自动化的一个重要方面。在国防工业和一般工业领域都得到了广泛应用。

2.1

一、按进、出阀的通道数划分

四通阀(图2-1a、b、c、d)

三通阀(图2-1e)

二通阀(图2-1f)

二、按滑阀的工作边数划分

四边滑阀(图2-1a、b、c)

双边滑阀(图2-1d、e)

其中:

——无因次负载压力,

为阀芯最大位移时的空载流量。

——无因次负载流量,

2、理想零开口四边滑阀的阀系数

流量增益:

流量-压力系数:

压力增益

理想零开口四边滑阀的零位阀系数

流量增益:

流量-压力系数:

压力增益:

2.3

1

2、中位泄漏流量曲线

中位泄露流量曲线除可用来判断阀的加工配合质量外,还可用来确定阀的令位流量-压力系数。

3

3.3.1力矩马达磁路分析计算

图3-5为一个典型的力矩马达原理图,力矩马达的两个线圈由推挽放大器来推动。放大器中的电压Ebb使力矩马达每个线圈都建立一个零值电流(空载电流)I0。