粉碎粒度对饲料加工生产性能的影响

粉碎粒度对制粒和畜禽生产性能的影响

LAN n Y NGWern ,L i n I G Mig A i V Aj , e u

( S a d n rc l r lUnv ri , in 2 01 , h n o gChn ; 1 h n o gAgiut a iest Taa 71 8 S a d n ia u y

珲 所必 需 的。粉 碎操作 破 坏 了谷 物对 皮 的保 护 ,增

大 饲 料 的表 面积 ,增 加 了饲 料 与消化 酶接 触 的机

会 ,从 而提 高养 分 的消化率 ,促 进 消化 。许多 饲料 原料 尺 寸较 大 ,不利 于动 物直接 采食 ,需 经适 当 的

粉碎 才便 于 动物摄 入 。适 当 的粉 碎有 利 于原料 成分

的混合 均匀 ,使 颗粒饲 料 的制作 便 于进行 ,从 而提 高 了制 粒 的效 率 和颗粒 质量 ¨。 ]

1 粉碎 粒度

适宜的粉碎粒度可显著提高饲料 的转化率 ,减少动 物粪便排泄量 ,提高动物的生产性能,有利于饲料 的混合 、调质 、制粒 、膨胀 、 挤压膨化等。但饲料 粉碎过细又会增加不必要的加T成本 ,对饲养动物

粉 碎是 通过撞 击 、剪 切 、研 碎 或其他 方法 来使

物 料颗 粒变 小 ,这也 是饲 料搅拌 制粒 和接 受其 他处

饲料加工工艺对饲料营养成分及动物生产性能的影响

饲料加工工艺对饲料营养成分及动物生产性能的影响饲料加工工艺对饲料的营养成分和动物生产性能有着重要的影响。

不同的饲料加工工艺可以影响饲料中的营养成分的消化利用率、动物生长速度、饲料转化率和生产性能等方面。

饲料加工工艺可以改变饲料的粒度和颗粒度。

粒度和颗粒度的改变可以影响动物对饲料中的营养成分的消化和利用。

较细的粒度和颗粒度可以增加饲料的比表面积,提高动物对饲料的消化率。

研磨和粉碎可以将饲料细化,提高饲料中的能量、蛋白质和其他营养成分的消化率。

在实际应用中,通过粗磨和细磨的方法可以控制不同动物对饲料中营养成分的消化速度,以满足不同生长阶段的动物的生长需求。

饲料加工工艺可以改变饲料中的纤维素含量和纤维素的结构。

纤维素是动物饲料中的一种粗纤维,常常是动物饲料中的限制营养素之一。

通过加工工艺,可以改变饲料中纤维素的降解性和可消化性,提高饲料中纤维素的消化利用效率。

糊化和盐浸处理等工艺可以部分降解纤维素的结构,增强纤维素的可溶解性,提高动物对纤维素的消化利用效率。

通过添加酶制剂和发酵处理等方法,可以降低饲料中纤维素的含量和降解纤维素的难度,提高动物对纤维素的消化利用率。

饲料加工工艺还可以改变饲料中的抗营养因子含量和活性。

抗营养因子是指能够影响动物对其他营养成分消化和吸收的物质,如酚类物质和酶抑制剂等。

通过加工工艺,可以降低饲料中抗营养因子的含量和活性,提高动物对其他营养成分的消化和利用效率。

高温处理可以破坏饲料中的抗营养因子,降低其活性。

通过发酵处理和添加酶制剂等方法,可以降低饲料中抗营养因子的含量和活性。

饲料加工工艺可以提高饲料中的可溶性和可生物利用的营养成分的含量。

通过加工工艺,可以改变饲料中的营养成分的可溶性和可生物利用性。

糊化处理可以使淀粉和其他碳水化合物转变为可溶性和可生物利用性更强的形式,提高动物对这些营养成分的利用效率。

粉碎粒度对粉碎工艺的影响

粉碎粒度对粉碎工艺的影响粉碎作为饲料加工生产过程(原料的接收与清理、粉碎、配料、混合、制粒、包装)中重要的工序之一,不仅影响着对后面的各工序的生产效率。

对产品的营养价值、加工成本、动物的生产性能和空气环境也有所影响。

饲料的粉碎粒度、粉碎产量和加工成本等共同决定粉碎工艺的选择。

饲料原料的粉碎粒度的大小直接影响粉碎工艺和动物生长性能。

在一定范围内。

粉碎粒度越小,越能提高动物适口性和生产性能。

因此在进行饲料加工时,根据不同品种或不同生理阶段的动物对饲料粒度的要求,采用合理的粉碎设备、设计最佳的粉碎工艺,正确操作粉碎设备,以达到最适的营养效果。

本文简述了粉碎粒度对粉碎工艺的影响,并进行分析总结。

1粉碎粒度对粉碎工艺的重要性饲料粉碎粒度用来表示饲料粉碎后的平均颗粒大小,反映了饲料的粉碎程度。

球形颗粒饲料的粒度就是其直径,非球形颗粒饲料的粒度有筛上残留物百分数法、算术平均粒径法和几何平均粒径法等各种表示方法,现测定的方法有两层筛筛分法、四层筛法、八层筛法、十四层筛分法,十四层筛分法测定结果十分精确,但测定和计算较为麻烦,工作量大。

因此有研究表明,在精确度可接受的范围内,四层筛法可代替十四层筛分法。

饲料粉碎过程中主要通过锤片线速度、锤筛间隙、锤片厚度与数目、筛片直径、筛片厚度等控制粉碎粒度,反过来,粉碎粒度的不同也影响着这些参数和设备的选择。

同样,粉碎粒度决定着一系列的设施设备使用和操作以及工艺流程和方法的确定。

可见,确定粉碎粒度是粉碎这一环节的基础,更是整个饲料加工过程中的基石,有着举足轻重的作用。

这也使得粉碎环节在加工过程中必不可少、不可代替的主要环节之一。

2粉碎粒度对粉碎工艺的影响2.1对粉碎机的选择及主要结构的影响(1)随着科技的进步与发展。

适应各种不同功能、地区和市场需求的粉碎机应运而生。

不同粉碎粒度和不同种类的饲料原料对粉碎机的要求不一样。

选择的粉碎机类型也不一样。

粉碎机一般分为气流粉碎机、机械式粉碎机、研磨粉碎机和超低温粉碎机,在饲料行业的生产中,一般使用机械式粉碎机。

粉碎工艺对饲料加工和营养价值及对动物生产性能的影响

周 庆 安 , 凌 职 业 技 术 学 院 动 物 工 程 系 , l 10, 西 杨 720 陕

杨凌 。

粒度非 常 均匀 的饲 料更 有益 于养 分 的连续 吸 收利用 , 但 粒 度差异 不能 太大 。所 以 , 制饲 料粉 碎粒 度应着 控

重控制 饲料 的几 何平 均粒径 , 同时将 粒度 的差异 控制

种粉 碎方 式 应与饲 料工 艺设 计配 合 , 主要 是粉 碎后物 件 对粉 碎成 本 的影响 。

料 的料仓设 置 , 值得 进一 步 的研究 。 1 粉 碎 技 术 的发 展 方 向 0

l . 进 一步 提 高粉碎 系统 作业 的效率 , 05 同时对 与粉 碎 机相 配套设 备 和操作 参数 进行研 究 。

在过 去 的二 十几年 中 , 饲料 粉 碎技术 , 别是 粉 1 . 提高粉 碎 机加 工精度 与装 配精 度 , 特 06 从结 构 上进 碎设备 和粉 碎 工艺技 术方 面取 得 了长足 的进 步 , 将来 行 优化 , 降低 粉碎 机的 噪声 。 的粉 碎技术 研 究主要 集 中在 以下几 个方 面 : ( 任 编辑 沈桂 宇 ) 责

姚 军 虎 , 北农 林科 技 大学 。 西

刘 文刚, 西安 易发饲料 科技 有限公 司。

雷 宁 莉 , 西省 饲 料 厂 。 陕 内。 一般 讲 , 粉碎越 细 , 增加 的表 面积越 多 , 有 利于酶 的消 化 。表 l为颗粒 大小 对消 化率及 越

考 虑到 。在 无人 照管 时 , 通过恰 当的仪表 和控 制 系统 1 . 粉 碎 机与 微 粉 碎 系统 对 饲 料 粉碎 粒 度 和 电耗 03

可 以安全地 实现均 匀 的粉碎 。 目前在 生产 中应 用 的有 的影响研 究 。通过 对粉 碎 机结构 的改进 、 粉碎工 艺系 根据 粉碎 机 负荷特 性 , 过 喂料器 调节 喂料量 , 通 使其 统 的合 理配 置 , 以获得最 佳运 行效 果 。 粉碎 的产量 最 高 。根据 用 电峰谷 电价规 律 , 以控制 l . 进 一步 提 高锤 片和筛 片的 质量 , 可 04 降低 单位 产量 粉 碎机在 用 电低谷 时进 行粉 碎 ,以节约 粉碎成 本 , 这 的锤 片和筛 片消 耗率 , 延长 其使用 寿 命 ,降低 易损耗

玉米粉碎粒度对肉鸡生产性能和消化道指标的影响

饲料 产品质量 的优劣不仅 与饲料配方和原 料密

切 相 关 ,加 工 工 艺 也 起 着 决 定 性 作 用 。在 饲 料 加 工

功能 ,提高肉鸡 的腺 胃、肌 胃和肠道比重 。但 也有研 究学者认为 ,玉米粉碎粒 度大小对 肉鸡 的生 长性 能无显著性影 响 】 ,甚至粉碎粒 度较大 的玉米 会降 低肉鸡 的生产 性能 】 。目前关 于肉鸡饲料 中玉 米颗粒粉碎 最适粒度大小 没有统一结论 ,本试验 拟 通过研 究玉米粉碎粒度对 肉鸡生产性能 、消化道 指 标 以及 屠宰性能 的影 响 ,探 究肉鸡饲料 中最佳 的玉

关键 词 : 玉米粉 碎 粒 度 ;生 产性 能 ;消化 道指 标 ; 肉鸡 中 图分 类 号 :¥ 8 3 1 . 5 文 献 标 识 码 :A DO I 编 号 :1 0 . 1 9 5 5 6 / j . 0 2 5 8 — 7 0 3 3 . 2 0 1 7 — 1 1 — 0 7 0

上述 3 种 肉鸡 饲粮 ,每组 6个 重复 ,每 个重 复 1 2只鸡 ,试 验 期 6 5 d 。 结果 表 明 :玉 米粉 碎 粒度 大小 对 肉鸡 全期 的 生

产 性 能 无显 著 影响 ( P > 0 . 0 5 ),但 饲 喂 玉 米粉 碎 粒 径为 3 1 9 p m 饲粮 的 肉鸡 生产性 能最佳 ;玉 米粉 碎 粒度 大 小 对 肉鸡

麦麸全部用安装孔径为 3 . 0 ml T l 筛片的锤 片式粉碎机 粉碎。根据饲粮配方配制 1 ~ 2 1日龄和 2 2  ̄ 6 5日 龄 的

作者 简介 :石 湛粤 (1 9 9 6 -),女 ,河北故 城人 ,本科 在读 , 研 究方 向 为动物 科 学 ,E — ma i l :5 4 3 9 4 7 4 7 4 @q q . c o m;并 列 第

饲料粉碎的名词解释

饲料粉碎的名词解释饲料粉碎是指将饲料原料经过破碎、细化等加工工艺,使其达到适合动物消化吸收的粒度。

它是饲料加工过程中不可或缺的一环,对于动物的饲料利用效率和生产性能有着重要的影响。

一、饲料粉碎的重要性饲料粉碎对于动物的饲养效果有着直接的关联。

通过粉碎饲料原料,可以有效地增加其表观比表面积,提高饲料的可消化性和利用率。

同时,粉碎饲料可以改变其物理形态,使其更容易被动物吞咽和消化,提高饲料的整体利用效率。

此外,通过粉碎饲料原料,还可以混合不同种类的饲料,形成均衡的饲料配方,满足动物不同生长阶段和生理需要。

二、饲料粉碎的工艺过程饲料粉碎的工艺过程主要包括破碎、筛选和粉碎。

首先,原料饲料经过粗破碎设备,如颚式破碎机等,将原料饲料从大块破碎成较小的颗粒,提高破碎率。

然后,经过筛选设备,将颗粒较大的饲料重新送入粗破碎机进行再次破碎,确保颗粒的均匀性和一致性。

最后,通过细破碎设备,如锤式破碎机等,将颗粒进一步细化至所需粒度。

此外,在实际生产中,也可以根据需要进行添加剂的混合,以提高饲料的品质。

三、饲料粉碎的优缺点饲料粉碎有其明显的优点,也存在一些不足之处。

首先,饲料粉碎可以增加饲料的发酵效果,改善饲料的采食性,提高动物的利用效率。

其次,粉碎后的饲料易于储存、运输和配料,并且可以降低饲料生产过程中的能耗和生产成本。

然而,饲料粉碎也存在一定的局限性,特别是对于一些纤维丰富的饲料,粉碎处理可能导致纤维的破坏和损失,降低饲料的营养价值。

因此,在饲料加工中,需要根据不同的饲养需要和饲料原料特点,合理调整饲料粉碎的处理过程。

四、饲料粉碎的设备和技术进展随着饲料工业的不断发展,饲料粉碎设备和技术也在不断进步和创新。

目前常见的饲料破碎设备有颚式破碎机、冲击式破碎机和锤式破碎机等。

这些设备在饲料粉碎过程中具有高效、节能、均匀的特点。

此外,还有一些新型的饲料粉碎技术,如喷雾破碎、超声波破碎等,这些技术可以更细致地控制饲料的粉碎程度和颗粒大小,提高饲料的品质和消化吸收效果。

饲料粉碎粒度对饲料品质的影响

因为粉末过细, 会使畜禽的适 口性变差 , 使物料粘

在畜禽 的中腔 中 而不 便吞 咽 。同时 . 细 的粉 末 过 容易 引起 畜禽 胃溃疡 。而且 , 因为粉得 过 细 , 增 会 加饲料 加 工 电耗 . 降低 产 量 , 大 粉 碎 机 及 其 锤 增

片、 筛片等配件的磨损 , 降低它们的使用 寿命。

09 rm 的谷物粉粒 比直 径 为 17—18 m 的谷 5 a . .r a

物粉粒 饲喂仔猪 , 其消化 率 提高 3 一5 % %。同

时. 物料 经过 粉碎 , 改善 了畜禽 的适 口性 , 减 少 且

了动物采食时因咀嚼而造成 的采集 时间延 长, 影 响动 物体息 和消化 吸收 , 加 采食能量 消耗 , 而 增 从 降低 了饲料利用率 。当然 , 并非物料粉碎得越细 越好 . 一般 物料粉碎 粒度 在 0 5—2O . .mm为 宜 , 因

稻谷 、 大豆等 , 都有坚硬而致密的种皮 , 直接饲喂 , 消化液很难浸人其 内部 , 物料粉碎后 , 撕裂了谷物 的种皮 , 内部养分暴露 出来 , 使物料具有更大的表

面积 , 于 畜禽的消化 液更 好地 浸润 , 高畜禽 对 便 提

饲料 的 消 化率 。据 资 料介 绍 , 径 为 08 直 . 5—

畜禽品 种 、 饲养 阶段 及 原 料 种类 不 同 而 有 差 异 。

端线速度越大, 粉碎机的生产率越高. 单位产 品的 电耗 降 低 , 速度 过 快 , 增 加 粉 碎 机 的空 载 功 但 会 率, 振动和噪音也会加大 , 粉碎效率反而会下降。 4 筛片筛孔大小及开孔率: . 筛片筛孔越大, 粉 碎物料产量越大 , 物料颗粒越粗 ; 筛孔相同, 开孔率 越大, 粉碎物料产量越大. 物料颗粒越均匀, 但开孔 率过大. 则会减小筛片强度 , 缩短其使用寿命。

加工工艺及参数对饲料加工质量的影响

加工工艺及参数对饲料加工质量的影响发表时间:2020-12-28T04:58:26.642Z 来源:《防护工程》2020年27期作者:黄有松[导读] 随着我国养殖业的不断发展,人们对优质产品的需求不断增加,优质配合饲料已成为重要的支撑点。

饲料是确保动物生长发育的基础,优质饲料还可以生产优质饲料产品。

水产品每年提供3600万吨优质蛋白质食品,人均占有率是我国唯一超过世界平均水平的农产品。

水产品直接影响人类的营养和健康,因此,饲料质量间接影响人们的生活。

但是,有许多因素会影响高质量饲料的加工。

黄有松江苏丰尚智能科技有限公司江苏扬州 225000摘要:随着我国养殖业的不断发展,人们对优质产品的需求不断增加,优质配合饲料已成为重要的支撑点。

饲料是确保动物生长发育的基础,优质饲料还可以生产优质饲料产品。

水产品每年提供3600万吨优质蛋白质食品,人均占有率是我国唯一超过世界平均水平的农产品。

水产品直接影响人类的营养和健康,因此,饲料质量间接影响人们的生活。

但是,有许多因素会影响高质量饲料的加工。

关键词:加工工艺;参数;饲料加工质量;影响一、引言按照产品形式和生产方式,我国产品全价复合饲料主要分为粉状饲料,软颗粒饲料,硬颗粒饲料,挤压颗粒饲料和微胶囊饲料。

粉末饲料是一种细粉商业饲料。

以鳗鱼,甲鱼虾和幼鱼为食。

软颗粒饲料由农场生产和使用。

适用于中低成年鱼虾。

接下来,笔者将对加工工艺及参数对饲料加工质量的影响进行探讨。

二、复合饲料加工技术对产品质量的影响因素1.原材料传输和清洁的质量控制原材料的接收是一个重要过程。

为了更好地保证原材料和辅助材料的质量,应注意原材料清洁设备的组合使用,并应清洁绳索,塑料膜,沙子,金属和许多其他杂物。

将有机杂质控制在50mg / kg以内,将磁性杂质控制在50mg / kg以内,并在进料口设置40mm的栅栏。

在粉碎原料之前,应及时进行杂质去除和铁磁分离,以减少设备损坏的可能性,并确保原料的质量达到标准。

饲料粉碎粒度与均匀度

饲料粉碎粒度与均匀度1 饲料粉碎粒度与均匀度1.1 粉碎粒度据报道,断奶仔猪饲粮粒度由900μm减至500μm 时,饲粮加工成本的增加,小于饲料转化率提高所产生的补偿。

生长猪饲粮中玉米粉碎粒度在509~1026μm变化时,对猪的日增重无显着影响;但随粒径的减小,饲料转化率提高,使生产性能达最佳的粒径范围为509~645μm。

肥育猪饲粮中玉米粉碎粒度在400~1200μm 时,粒度每减小100μm,则饲料转化率提高1.3%。

玉米粉碎粒度从1200μm减至400μm时,泌乳母猪采食量与消化能进食量、饲粮干物质、能量与氮的消化率及仔猪的窝增重均随之提高,粪中干物质与氮的含量分别减少21%与31%。

组成简易饲粮中玉米粒度从1000μm降至500μm时,仔猪日增重显着提高,而组成复杂饲粮的猪日增重,受玉米粉碎粒度的影响较小。

仔猪断奶后0~14d与14~35d饲料粉碎的适宜粒度为300μm与500μm;生长肥育猪与母猪分别为500~600μm与400~600μm。

1.2 粉碎均匀度辊式粉碎机比锤片式粉碎机粉碎的均匀度高。

小麦用辊式粉碎机粉碎时的转化率与生长速度,均高于锤片式粉碎机。

玉米粉碎均匀度增加时,肥育猪生产性能未受影响,饲粮干物质、氮和总能的消化率趋于增加,粪中干物质排出量减少;玉米用辊式粉碎机粉碎,比锤片式粉碎机可提高饲粮中养分消化率,降低粪中干物质19%与氮的排出量12%。

2 饲粮混合均匀度据报道,当仔猪饲粮混合均匀度变异系数从106.5%降至12.3%时,日增重与饲料转化率分别提高32.5%与19.2%;而当肥育猪饲粮混合均匀度变异系数从53.8%降至14.8%时,生产性能无明显改善。

因而饲粮混合均匀度对幼龄动物及采食非全价饲粮时的影响较大。

因此,仔猪饲粮混合均匀度的适宜变异系数为12%;肥育猪饲料混合均匀度变异系数最低为15%。

3 制粒由于颗粒料较粉料有许多优势,因此在断奶仔猪生产中应用较广。

玉米粉碎粒度对育肥猪颗粒饲料加工质量及猪生长性能的影响

动物营养学报2016,28(9):2724-2732C hi ne s e J our nal of A ni m al N ut r i t i on d o i :10.3969/j .i ssn .1006-267x.2016.09.009玉米粉碎粒度对育肥猪颗粒饲料加工质量及猪生长性能的影响倪海球1 李军国1,2* 于纪宾1 于治芹1 王 昊1 商方方1(1.中国农业科学院饲料研究所,北京100081;2.农业部饲料生物技术重点实验室,北京100081)摘 要:本试验旨在研究同一配方下,玉米不同粉碎粒度对颗粒饲料加工质量和育肥猪生长性能的影响。

选用1.5/2.0、2.0/2.0、2.0/2.5、2.5/2.5、2.5/3.0和3.0/3.0m m 孔径的筛片对玉米进行粉碎,分别得到几何平均粒径为303.91、346.08、356.81、358.51、373.29和387.70μm 的玉米原料,采用同一配方和相同的加工参数(其他原料粉碎筛片孔径2.0m m ,制粒调质温度80℃、模孔直径3.0m m 、长径比9∶1)加工成含不同粉碎粒度玉米的饲粮。

选取108头平均体重为(62.68±5.59)kg 的“杜×长×大”杂交猪,随机置于6个组(每个组3个重复,每个重复6头猪,公母各占1/2),分别饲喂含不同粉碎粒度玉米的饲粮,试验周期为8周。

结果表明:随着筛片孔径的增大,粉碎能耗从9.02kW ·h /t 降低到6.86kW ·h /t ,制粒能耗从19.06kW ·h /t 升高到22.30kW ·h /t ;粗蛋白质体外消化率随玉米粉碎粒度的增加呈现上升的趋势,其中2.5/2.5m m组最高,且显著高于1.5/2.0m m 组(P <0.05);颗粒硬度2.5/3.0、3.0/3.0m m 组显著高于其他组(P <0.05);随粉碎粒度的增加饲粮干物质表观消化率降低,其中1.5/2.0和3.0/3.0m m 组分别为84.43%和80.62%,后者比前者降低了4.5%,且差异显著(P <0.05);随玉米粉碎粒度的增加饲粮粗蛋白质表观消化率整体呈现下降的趋势,且1.5/2.0m m 组粗蛋白质表观消化率为86.14%,与其他各组差异显著(P <0.05);各组平均日增重和料重比均无显著性差异(P >0.05),2.5/2.5m m 组平均日采食量最高,但与各组间无显著性差异(P >0.05)。

玉米粉碎粒度对育肥猪颗粒饲料加工质量及猪生长性能的影响

玉米粉碎粒度对育肥猪颗粒饲料加工质量及猪生长性能的影响倪海球;李军国;于纪宾;于治芹;王昊;商方方【摘要】This experiment was conducted to study the effects of the different grinding particle sizes of corn on the processing quality of pellet feed and growth performance of finishing pigs under the same formula. Six dif-ferent aperture sizes ( 1. 5/2. 0, 2. 0/2. 0, 2. 0/2. 5, 2. 5/2. 5, 2. 5/3. 0 and 3. 0/3. 0 mm) of screen surfaces were used to crush the corn for obtaining corn raw material with the geometric average particle size of 303.91, 346.08, 356.81, 358.51, 373.29 and 387.70 μm, respectively, and the diets with different grinding particle sizes of corn were prepared under the same formula and the same processing parameters ( aperture size of screen surface for grinding other ingredients was 2.0 mm, die diameter was 3.0 mm, the length diameter was 9∶1, and modulating temperature was 80 ℃) . Then one hundred and eight finishing pigs were randomly allo-cated into 6 groups with 3 replicates per group and 6 pigs( male∶female was 1∶1) in each replicate. The pigs were fed with the corn of different grinding particle sizes for eight weeks. The results showed that the grinding energy consumption was reduced from 9.02 to 6.86 kW·h/t, and the pelletizing energy consumption was in-creased from 19.06 to 22.30 k W·h/t with the particle size increasing. In vitro crude protein digestibility pres-ented ascendant trend with the increase of the granularity of corn, which in 2.5/2.5 mm group was the highest and significantly higher than that in 1.5/2.0 mm group (P<0.05). Hardness of2.5/3.0 and 3.0/3.0 mm groups was significantly higher than that of the other groups ( P<0.05) . With the increase of particle size, the apparent digestibility of dry matter was reduced, which in 1.5/2.0 and 3.0/3.0 mm groups were 84.43% and 80.62%, respectively, and the latter was 4.5% lower than the former ( P<0.05) . With the increase of particle size, the apparent digestibility of crude protein presented the downward trend overall, which in 1. 5/2. 0 mm group was 86.14%, and with a significant difference compared with the other groups ( P<0.05) . Average daily gain and the ratio of feed to gain were not significant difference among all groups ( P>0.05) , and the highest average daily feed intake was in 2.5/2.5 mm group, but there was no significant difference among groups ei-ther (P>0.05). According to the results of our experiment, screen surface with 2.5/2.5 mm aperture size is recommended for grinding corn in diet of finishing pigs.%本试验旨在研究同一配方下,玉米不同粉碎粒度对颗粒饲料加工质量和育肥猪生长性能的影响。

玉米粉碎度对奶牛生产性能的影响

【玉米粉碎粒度对奶牛生产性能的影响】玉米中60%~70%的成分为淀粉,是奶牛日粮中重要的淀粉来源。

淀粉在瘤胃中产生挥发酸,是奶牛日粮中重要的能量来源。

淀粉在奶牛日粮中含量通常在10%~30%。

玉米中的淀粉被蛋白基质包裹,饲喂前要对其进行加工处理,如粉碎、辗压、蒸汽压片等,便于瘤胃微生物和肠道各种酶的充分接触,以提高淀粉在胃肠道的消化率。

其中粉碎是最常见、最便捷、最经济的加工方式。

若玉米粉碎恰当,淀粉消化率高达90%~95%;若粉碎不当,淀粉消化率不足70%。

整粒饲喂时,粪便中残留的整粒玉米高达15%~30%。

因此,给玉米选择合适的粉碎粒度对改善淀粉消化率非常关键。

玉米粉碎粒度受玉米水分、粗饲料种类及切割长度、日粮组成和饲喂模式等因素的影响。

当谷物与粗饲料分开饲喂时,需要对玉米进行粗粉碎,以提高玉米在胃肠道的滞留时间和消化率。

1 玉米合理粉碎粒度目前在我国的奶牛养殖过程中普遍采用精料和粗料混合饲喂的方式,对玉米进行细粉碎,提高玉米的能量利用率,改善产奶量、膘情和乳蛋白率等指标。

但若玉米加工过细,挥发酸产生就会过快,当日粮有效纤维不足时,还可能增加乳酸产量,降低瘤胃pH值,引起瘤胃酸中毒和肢蹄病,降低饲料消化率和乳脂率,增加药费开支和牛群淘汰率。

而通过体外瘤胃和生产试验可以探索玉米的合理粉碎粒度。

1.1 试验一美国宾州大学的Lykos和Varga将平均粉碎粒度分别为4 309、2 577、686 μm的3 组玉米和容重360 g/L的压片玉米置于体外瘤胃液中降解,测定各组的干物质(DM)、粗蛋白(CP)和非结构碳水化合物(TNC)的降解率(表1)。

研究发现,平均粒度686 μm 的玉米,其DM、CP、TNC的瘤胃消化率分别比4 309 μm组和2 577 μm组高21.1、16.2、19.9个百分点和12.6、8.3、11.2 个百分点。

1.2 试验二玉米粉碎粒度不仅影响营养物质的消化率,还影响奶牛生产性能。

饲料粉碎技术

饲料粉碎技术粉碎是饲料加工生产过程中的重要工序之一,同时也是饲料厂能耗较高的工序,占饲料厂能耗的30%以上。

粉碎作业涉及饲料加工成本(电耗、易损元件)、重量损耗(粉尘、水分)、饲料质量、操作环境的改善(粉尘、噪声)等诸多方面。

饲料粉碎技术对提高饲料生产效率、饲料产品质量和降低生产成本具有重要的经济意义。

饲料粉碎粒度要根据畜禽消化生理特点、粉碎成本、后续加工工序和产品质量等要求来确定。

饲料粉碎粒度可由筛板开孔大小、对辊粉碎机的轧辊距或气流风速大小进行控制。

一、粉碎机的作用通过粉碎,对饲料营养价值和其他品质有较明显的贡献:①增加了动物肠道消化酶活性微生物,提高饲料消化率,减少动物粪便排泄、减少营养流失和对环境的污染;②使得各种原料组分混合均匀;③可提高饲料调质效率和熟化程度,改善制粒和挤压膨化效果;④便于动物采食,减少饲料浪费,也便于储存、运输、氨化、青贮和发酵等加工;⑤粉碎可破坏颗粒结构,改善适口性,破坏杂草籽实。

二、粉碎机的类型粉碎机的类型不同,其内部结构和粉碎特点也不相同。

根据粉碎物料的粒度不同可分为普通粉碎机、微粉碎机、超微粉碎机;根据粉碎机的结构不同可分为锤片式、劲锤式、对辊式和虎爪式粉碎机。

1.普通锤片式粉碎机普通锤片式粉碎机在饲料工业生产中应用最广泛(图2-15)。

其粉碎原理是无支撑式的冲击粉碎,在粉碎过程中,锤片与物料的碰撞绝大部分为偏心冲击,使物料在粉碎室内发生旋转,会消耗一部分能量,这也是锤片粉碎机能耗高的重要原因之一。

同时,由于锤片式粉碎机的粉碎室结构和物料受高速锤片的冲击作用,物料在离心力作用下会贴着筛面形成圆周运动,产生环流层,大颗粒的物料在外层,小颗粒的物料在内层,粉碎达到粒度要求后小颗粒不能及时从筛孔正常排出,出现了物料与锤片的反复冲击,形成物料的过度粉碎,增加电损耗,同时水蒸气与细粉末会黏附于筛板上,筛孔堵塞更加严重,粉碎效率下降,尤其是在物料细粉碎时,环流对粉碎效率的影响更严重。

搞好加工处理 提高饲料利用率

饲草饲料饲料占养殖业生产成本的很大一部分,所以,提高饲料中营养成分利用率对节省开支、增加利润具有重大意义。

影响饲料产品质量的因素是多方面的,其中饲料配方是否科学合理及其加工处理环节,是影响饲料产品最终质量的关键。

在饲料配方完善的基础上,如何通过饲料加工处理进一步提高饲料营养利用率,进而提高畜禽生产性能,是降低成本、确保饲料工业健康稳定发展的坚强支柱。

粉碎工艺饲料原料只有粉碎到一定的粒度,才能混合均匀,并减少混合后的自动分级,同时可提高饲料的调质效果,使颗粒饲料的制作便于进行,从而提高制粒的效率与质量。

粉碎粒度粉碎的粒度应根据不同家畜种类、年龄、生理状态及工艺要求而定。

每一种畜禽在不同的生理阶段或不同的种畜禽都有其最适粒度,如肉鸡饲料的粒度可大些,15~20目即可;鱼虾饲料的粒度要求细度高,一般40~60目;特殊饲料的粒度要求更高,80~120目。

日粮中谷物的种类也决定饲料的颗粒度。

含纤维素高的饲料,如大麦等,粉碎后会大幅度地改善其饲喂价值,细粉碎的大麦对猪的增长速度高于粉碎中度的大麦;小麦面筋较黏糊,粉碎过细会减少猪的采食量,所以加工小麦时宜采用挤压粉碎机。

粉碎与饲料营养利用率的关系①粉碎可以促进淀粉的煳化,有利于畜禽的消化吸收。

②粉碎对饲料活性成分基本没有影响,提高了饲料养分的消化率。

③饲料原料经适当粉碎便于畜禽摄入,提高采食量,进而提高畜禽生产性能。

④粉碎粒度过粗或过细都会对畜禽消化产生不利影响。

过粗会影响畜禽采食及采食后的物理性消化;粉碎过细,则过细的微尘易引起畜禽呼吸系统和消化系统障碍,导致畜禽消化道溃疡、降低采食量等营养上的不良后果。

同时,过度粉碎会使饲料增加由于水分损失造成的重量损耗,增加饲料的加工成本。

粉碎对畜禽生产性能的影响粉碎或挤压破碎都能改善饲料的利用效率。

据报道,玉米、高粱颗粒粒径小时未能改善7~28日龄肉鸡的生产性能,将粉碎粒度由1000微米减为400微米时,产蛋鸡产蛋率、蛋重及饲料转化率有所提高。

饲料加工质量评价指标和控制技术

饲料加工质量评价指标及其控制技术根据《饲料和饲料添加剂管理条例》第二条规定,我国的饲料产品包括单一饲料、饲料添加剂预混合饲料、浓缩饲料、配合饲料和精料补充料,除单一饲料外,其它都是将多种饲料原料(成分)按照规定的加工工艺制成均匀一致的饲料产品。

不同饲料产品的加工工艺不同,对加工质量的要求也不同,评价其加工质量的指标也不同。

饲料产品采用的加工质量主要评价指标见表1。

1 粉碎粒度粉碎粒度的大小,直接影响到动物的消化吸收、粉碎成本、后续加工工序和产品质量,控制好物料的粉碎粒度是饲料生产的一个关键环节。

不同的动物品种、饲养阶段、原料组成、调质熟化和成形方式对饲料粉碎粒度的要求不同。

粉碎粒度既要满足养殖动物的需求,又要使制粒效果、电耗和粉化率都比较合理。

国家或行业标准对畜禽饲料和水产饲料的原料粉碎粒度作出了规定,畜禽饲料原料粉碎粒度指标见表2;水产行业标准“渔用配合饲料通用技术要求”规定的水产饲料原料粉碎粒度基本要求见表3。

同时,对于水产饲料,相应饲养对象的配合饲料行业标准也分别规定了原料的粉碎粒度,与基本要求并不完全一致,具体数值请查阅有关标准。

由表2、表3可以看出,不同的饲料产品对粉碎粒度的要求差别很大,要达到不同的粒度要求,必须采用相应的加工控制技术。

1.1 选用合适的粉碎设备和工艺产品粒度是否合适,很大程度上决定于选用的粉碎设备是否合适,不同类型的粉碎设备适用于不同粉碎粒度要求和原料特性的产品。

粉碎设备选用不当,不仅产品粒度得不到保证,粉碎产量、电耗、筛片破损速度及料温过高等会使生产厂家难以承受。

当原料和产品的粒度差别较大时,在一条生产线中串联使用两种类型不同的粉碎机,即先粗粉碎后微粉碎的二次粉碎工艺,可以提高产量,降低能耗,产品粒度更有保障。

1.2 及时调整粉碎工艺参数对于粉碎粒度变化范围大,生产品种变化频率高的生产线,在操作过程中应通过加工流程、筛孔尺寸、进料量、风量、转速等多种调节手段来适应粉碎粒度的变化要求。

饲料粉碎的目的是什么?

饲料粉碎的目的是什么?

饲料粉碎对饲料的可消化性和动物的生产性能有明显影响,对饲料的加工过程与产品质量也有重要影响。

适宜的粉碎粒度可显着提高饲料的转化率,减少动物粪便排泄量,提高动物的生产性能,有利于饲料的混合、调质、制粒、膨化等。

下面介绍一个基础知识,粉碎的目的:

目的一:增加饲料的表面积,有利于动物的消化和吸收。

动物营养学试验证明,减少颗粒尺寸,改善了干物质、蛋白质和能量的消化和吸收,降低了料肉比。

目的二:改善和提高物料的加工性能。

通过粉碎可使物料的粒度基本一致,减少混合均匀后的物料分级。

对于微量元素及一些小组分物料,只有粉碎到一定的程度,保证其有足够的粒子数,才能满足混合均匀度要求;又如对于制粒加工工艺,粉碎物料的粒度必须考虑粉碎粒度与颗粒饲料的相互作用,粉碎的粒度会影响颗粒的耐久性和水产饲料在水中的稳定性。

不同玉米粉碎粒度对蛋鸡生产性能、蛋品质及消化机能的影响

6.0 mm时 ,蛋 鸡 的 生 产性 能和 蛋 品 质较 佳 ,并 有利 于肠 道健 康 。

关 键 词 :玉 米粉 碎 粒度 ;蛋 鸡 ;粉 碎 能 耗 ;生产 性 能 ;蛋 品 质 ;消化 机 能

中图分 类 号 :¥831

文献 标 识 码 :A

文章 编 号 :1006—267X(2018)02—0542一ll1

化 机 能 的 影 响 。饲 料原 料 使 用锤 片 式粉 碎 机 进 行粉 碎 ,其 中玉 米分 别 用 4.0、5.0、6.0、7.0、8.0和

10.0 mm 的 筛孔 直径 进 行 粉 碎 ,其 他 饲 料 原 料 均 采 用 5.0 mm 的 筛 孔 直 径 进 行 粉 碎 。 选 取 210

组 盲 肠 大肠 杆 菌的 数 量 显著 低 于 4.0、10.0 mlTl筛 孔 直 径 组ቤተ መጻሕፍቲ ባይዱ(P<0.05),5.0 mm 筛孔 直径 组 的 空

肠 指 数 显 著 高 于 6.0、7.0和 8.0 mm 筛 孔 直 径 组 (P<0.05),8.0 mm 筛孔 直径 组 腺 胃食 糜 的 pH

研究表 明 ,粗的粉碎 粒度可 以提高蛋鸡 的采食量 , 但对蛋鸡 的生产性 能无 显著影 响 ~】。国 内外 有 关 蛋鸡 配 合 原 料 中 玉 米 最 佳 粉 碎 粒 度 的 研 究 较 少 ,我国蛋鸡 配合 饲料 的 国家 标准 中规定 蛋鸡 产 蛋期配合饲 料 的粒度 要求 为 :全部 通过 4.00 mm

动物 营养 学报 2018,30(2):542—552 Chinese Journal ofAnimal Nutrition

doi:1 0.3969/j.issn.1 006—267x.201 8.02.01 8

饲料加工中颗粒饲料硬度的影响及调整

饲料加工中颗粒饲料硬度的影响及调整纵观颗粒饲料加工的全过程,除饲料配方外,影响颗粒饲料的颗粒硬度的工艺有:原料的粉碎工艺;原料的膨化工艺;原料的混合、加水、喷油工艺;蒸汽预调质工艺;制粒过程中的模具的选择;后熟化、后喷涂工艺;干燥冷却工艺等。

饲料颗粒1、粉碎工艺对颗粒硬度的影响粉碎工艺中对颗粒硬度起决定性作用的因素是原料的粉碎粒度:一般来说,原料粉碎粒度越细,在调质过程中淀粉越容易糊化,在颗粒料中的粘结作用越强,颗粒越不容易破碎,硬度越大,在实际生产中,根据不同的动物的生产性能和环模孔径的大小,粉碎粒度要求作适当的调整。

粉碎工段2、原料的膨化工艺对颗粒硬度的影响通过对原料的膨化处理能够脱除原料中的毒素,杀灭细菌,消除有害物质,使原料中的蛋白质变性,淀粉充分糊化。

目前膨化原料主要用于高档乳猪料和特种水产料的生产。

对于特种水产料来说,原料通过膨化后,淀粉糊化度增加,成形颗粒的硬度也增加,有利于提高颗粒在水中的稳定性。

对于乳猪料来说,要求颗粒比较酥脆,不能太硬,有利于乳猪的采食。

但膨化乳猪颗粒料因为淀粉的糊化程度高,因饲料颗粒的硬度也较大。

原料膨化工艺3、原料的混合、加水、喷油工艺对颗粒硬度的影响原料的混合能提高各种粒度组分的均匀度,有利于保持颗粒硬度基本一致,提高产品质量。

在硬颗粒饲料生产中,在混合机内添加1%~2%的水分,有利于提高颗粒饲料的颗粒的稳定性和硬度。

但是由于水分的增加,给颗粒的干燥和冷却带来负面效应。

也不利产品的贮存。

在湿颗粒饲料的生产中,粉料中可以添加高达20%~30%的水分,在混合过程添加10%左右的水分,比在调质过程中添加更容易。

高水分物料成形后的颗粒,硬度小,湿软,适口性好。

在大型养殖企业可以采用这种湿颗粒饲料,湿颗粒一般不易贮存,一般要求即生产即饲喂。

在混合过程中添加油脂是目前饲料生产车间普遍采用的一种油脂添加工艺。

添加1%~2%的油脂降低颗粒的硬度效果不显著,添加3%~4%的油脂时能够显著降低颗粒的硬度。

影响制粒机效率的各方面因素

(一)影响制粒机效率的各方面因素据了解,不少饲料厂由于颗粒机的工艺安排和操作技术的问题,致使产量达不到预期设计要求,并且颗粒表面不光滑、硬度低、易破碎、含粉率偏高等。

现就制粒工艺过程中影响制粒机生产效益的主要原因分析如下:1. 原料因素原料因素直接影响制粒的效果,淀粉含量较高的物料易被蒸汽糊化,这些原料经过调质后,有一定的粘性,有利于颗粒成形。

对粗纤维含量高的原料,添加一定量的油脂,在制粒时可以减少物料与环模之间的摩擦力,有利于物料通过环模,且成形后颗粒外观较光滑。

一般添加量1%左右,添加量过高,容易造成颗粒松散,如果需要添加较多的油脂,可以考虑制粒后喷涂,特别适用于生产高能量饲料。

粉碎原料粒度决定着饲料组成的表面积,粒度越细,表面积越大,物料吸收蒸汽中水分越快,利于物料调质,也易制粒成形。

从制粒角度来讲,粉碎细,制粒强度高,但加蒸汽多,稍不留意易于堵机,且原料粉碎过细,造成粉碎电耗过高。

粒度过粗,增加环模和压棍磨损,制粒成形困难,尤其是小孔径环模成形更难,并造成物料糊化效果差,导致物耗高、产量低、颗粒含粉率高。

因此,通常生产畜禽饲料,粉碎玉米宜采用2.5~3.0mm筛板,即能避免粒度过细的弊端,又保证饲料充分调质所需的粒度,利于减少颗粒的含粉率。

另外要注重制粒前的混合均匀度,因为饲料配方组成复杂,各种原料比重差异较大,对于不同配方、不同品种,采用不同的混合时间,使混合均匀度变异系数达到5%左右,给后面制粒工序奠定良好基础。

2. 进料流量控制为了使制粒机不停顿地均衡地满负荷工作,必须使进入制粒机的物料流量满足制粒需要,进料结构要有效地消除因结块而造成的进料时断时续的现象。

以SZLH40制粒机为例,料流量不应小于10T/H,要在实际生产中通过调整喂料器的料流稳定,比较合理的是在制粒机上方直接装一缓冲仓,如果不设置该缓冲仓,或者缓冲仓与喂料起之间有较长的连管(0.5m 以上),就难以保证来料量稳定。

饲料硬度PDI

颗粒饲料耐久性指数PDIPDI:它是用来衡量颗粒饲料成品在输送和搬运过程中饲料颗粒抗打击的相对能力。

根据笔者的研究和实践经验,影响颗粒饲料PDI的因素是多方面的,不同的颗粒饲料品种对PDI的要求是不同,一般对水产饲料的要求要比畜禽料的高,这是因为高的PDI可以增加颗粒饲料在水中的稳定性,降低水体污染和饲料浪费。

为了合理控制颗粒饲料的PDI,本文将从配方、粉碎粒度、调质制粒工序、冷却工序、筛分工序等几方面分别进行讨论。

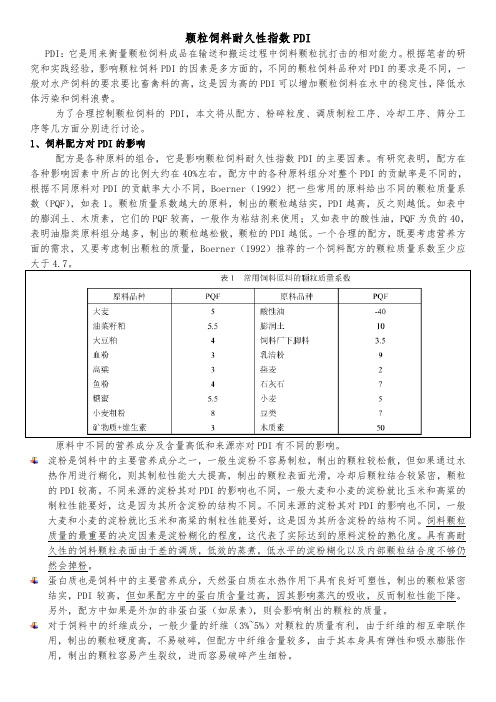

1、饲料配方对PDI的影响配方是各种原料的组合,它是影响颗粒饲料耐久性指数PDI的主要因素。

有研究表明,配方在各种影响因素中所占的比例大约在40%左右。

配方中的各种原料组分对整个PDI的贡献率是不同的,根据不同原料对PDI的贡献率大小不同,Boerner(1992)把一些常用的原料给出不同的颗粒质量系数(PQF),如表1。

颗粒质量系数越大的原料,制出的颗粒越结实,PDI越高,反之则越低。

如表中的膨润土、木质素,它们的PQF较高,一般作为粘结剂来使用;又如表中的酸性油,PQF为负的40,表明油脂类原料组分越多,制出的颗粒越松散,颗粒的PDI越低。

一个合理的配方,既要考虑营养方面的需求,又要考虑制出颗粒的质量,Boerner(1992)推荐的一个饲料配方的颗粒质量系数原料中不同的营养成分及含量高低和来源亦对PDI有不同的影响。

淀粉是饲料中的主要营养成分之一,一般生淀粉不容易制粒,制出的颗粒较松散,但如果通过水热作用进行糊化,则其制粒性能大大提高,制出的颗粒表面光滑,冷却后颗粒结合较紧密,颗粒的PDI较高。

不同来源的淀粉其对PDI的影响也不同,一般大麦和小麦的淀粉就比玉米和高粱的制粒性能要好,这是因为其所含淀粉的结构不同。

不同来源的淀粉其对PDI的影响也不同,一般大麦和小麦的淀粉就比玉米和高粱的制粒性能要好,这是因为其所含淀粉的结构不同。

饲料颗粒质量的最重要的决定因素是淀粉糊化的程度,这代表了实际达到的原料淀粉的熟化度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粉碎粒度对饲料加工生产性能的影响

发表时间:2019-06-24T14:45:43.030Z 来源:《建筑细部》2018年第25期作者:赵宝韩宗泽马晓洁

[导读] 粉碎使配方中各组分均匀地混合,减少了混合后的自动分级,可提高饲料的调质与制粒效果以及适口性等。

江苏丰尚智能科技有限公司江苏扬州 225100

摘要:粉碎是饲料生产的一道重要工序,对饲料生产成本、产量、后续加工工序、饲料的营养价值及动物的生长生产性能影响很大。

文章通过分析影响粉碎工艺参数的因素,提出了提高粉碎质量的综合措施,对饲料粉碎参数与饲料营养价值、胃肠道形态学和动物生产性能的影响进行了讨论,并对粉碎工艺需要研究的内容与方向进行了展望。

关键词:粉碎粒度;饲料加工生产性能;影响

1 前言

粉碎是饲料生产7大工序(原料接收、清理、粉碎、配料、混合、成形及计量打包)中重要的环节之一。

一般饲料中需粉碎的原料占配方比例的50%~80%,粉碎工序的电耗占饲料厂生产车间总电耗的30%~70%。

谷物经粉碎后,表面积增大,与肠道消化酶或微生物作用的机会增加,消化利用率提高;粉碎使配方中各组分均匀地混合,减少了混合后的自动分级,可提高饲料的调质与制粒效果以及适口性等。

2 粉碎对饲料加工工艺的影响

2.1 粉碎与饲料生产加工成本

2.1.1粒度—饲料粉碎粒度是指粉碎后成品物料颗粒的大小,一般表示方法有筛上残留物百分数法、锤片粉碎机筛片筛孔直径法、算术平均粒径法、几何平均粒径法(GMD)、粒度模数(MF)与均匀度模数(MU)法、几何平均粒度与对数正态几何标准偏差法(Sgw)等,其中几何平均粒度与对数正态几何标准偏差法最科学。

试验表明,控制粉碎粒度几何标准偏差对改善动物生产性能及饲料利用效率的效果不明显,一定的粒度差异可能比粉碎粒度非常均匀的饲料更有益于养分的连续吸收利用,但粒度差异不能太大。

所以,控制饲料粉碎粒度应着重控制饲料的几何平均粒径,同时将粒度的差异控制在一定范围之内。

一般讲,粉碎越细,增加的表面积越多,越有利于酶的消化,颗粒大小不同对消化率及饲养效果的影响也不同。

但过度粉碎需要更多的电耗,从而增加饲料加工生产的成本,因而畜禽饲料的粉碎粒度应选取一定的范围,不能追求过细。

有时,即就是谷物粒度减少可使饲料利用率有所提高,也应考虑其成本效益比。

2.1.2粉碎机的类型—锤片式粉碎机排料不畅,粉碎粒度的均匀性较差,且易造成过度粉碎,产生的细粉过多,电耗急剧增加。

锤片式粉碎机的锤片磨损之后应及时更换。

有时重新安排整理锤片比购买新锤片更省钱,但应检测锤筛间隙,如间隙过大则粉碎效率降低,过小则筛片磨损加快。

对辊式粉碎机可以产生颗粒均匀的粉料,降低饲料粉尘,且其电耗远低于锤片式粉碎机,但产量较低。

目前,国内外著名饲料机械生产厂家相继推出了各种型号的新型粉碎机,如立式粉碎机等,与传统的粉碎机相比,电耗降低很多。

2.1.3一次粉碎工艺与二次粉碎工艺—一次粉碎工艺设备投资较少,但电耗高。

使用二次粉碎工艺或循环粉碎工艺可取得理想的粉碎粒度,且电耗减少约22%以上,产量提高25%以上,但设备投资较大。

在微粉碎时,应选择高效的分级设备,在粉碎前或粉碎后将物料分级,符合粒度要求的作为粉碎成品进入下道工序,过大的物料再回到粉碎机继续粉碎,直到满足粒度要求为止,对极难粉碎且量极少的残渣应设置旁路通过。

2.1.4先配后粉工艺与先粉后配工艺—前者在我国应用较少,因为粉碎机不是单一原料粉碎,粉碎机不可能一直处于稳定的工作状态,因而单位成品电耗较高,但粉碎粒度的均一性好,有利于某些油性物料的粉碎;后者可使粉碎机处在高效区运行,经济效益较好。

2.1.5粉碎机喂料装置与吸风装置—进入粉碎机的待粉物料流必须稳定而连续,自动喂料装置可根据粉碎机主电流进行负反馈调节,从而使粉碎机处于最佳运行状态。

为了提高锤片式粉碎机的产量,防止筛孔堵塞及物料在粉碎室内过度粉碎,一般粉碎机的出料口采用负压吸风或吸风加机械输送的方式。

采用负压吸风后,可提高粉碎机的产量,吸去粉碎过程中产生的热量与水分,保证饲料质量。

2.1.6其他因素①原料的种类及含水量。

物料的种类及其含水量对粉碎机的度电产量及粉碎效率的影响很大。

由于各种物料的淀粉含量、纤维含量、结构形态的差异,粉碎时耗用的能量也不相同。

高淀粉含量的谷物如玉米较易粉碎,高粱也易粉碎,而大麦较难粉碎,燕麦更难粉碎。

饶应昌认为,粉碎含水量170g/kg的玉米比粉碎含水量100g/kg的玉米,度电产量降低33%~38%。

因此,当玉米的含水量大于150g/kg时,用锤片式粉碎机粉碎是不经济的。

②易损易耗件。

粉碎工艺易损易耗件主要是锤片、筛片及销轴,不同厂家、不同品牌及不同规格的锤片、筛片及销轴的使用寿命和销售价格均不相同,饲料厂通过大量的生产记录与统计分析可找到性能价格比最佳的厂家、品牌。

可惜我国大多数饲料厂的饲料生产与设备采购相互脱节,或是没有引起足够的重视。

③饲料损耗。

粉碎工艺中损耗的有水分及粉尘,前者要控制原料含水量及选择粉碎升温低的粉碎机,后者通过饲料车间的除尘系统予以回收,并重新加入饲料中去。

④安全工作。

粉碎工序易产生人员伤亡事故,也易产生粉尘爆炸,因此,必须做到安全工作,包括设备的安全及人员的安全,避免不必要的损失。

⑤加强设备的维护保养与维修。

按时对设备进行保养,正确地操作使用,对有故障的机械设备及时维修,使其处于完好运行状况,对降低生产加工成本也较重要。

2.2 粉碎工艺对饲料加工后序工艺的影响

2.2.1粉碎与混合—混合工序是饲料生产工艺中的关键工序,而粉碎粒度又是影响饲料混合均匀度的重要因素,日粮各组分的物理性状(含粒度)越接近则越容易混匀,且越不易出现分级现象。

因而粒度的均一性越好则自动分级越少。

2.2.2粉碎与物料的流动性—粉碎粒度越小,物料的流动性就越差,同时由于表面积增大,物料易吸收空气中的水分,使物料的流动性更差。

这样,物料在生产设备中容易接拱堆积,特别是在料仓中。

2.2.3粉碎与制粒—物料经过粉碎后,淀粉的糊化作用改善。

随着粉碎细度的加大,淀粉的糊化率增加,有利于制粒,也有人认为压粒用的物料以粗、中、细比例适当为宜。

3 粉碎粒度对饲料营养成分的影响

①粉碎可以促进淀粉的糊化,有利于动物的消化吸收;②粉碎粒度对饲料活性成分基本没有影响;③美国堪萨斯州州立大学研究表明:用辊式粉碎机粉碎的玉米与用锤片式粉碎机粉碎的玉米喂猪,前者的养分消化率要高,粪中干物质及氮的排出量分别减少19%和

12%。

粉碎粒度对动物生产性能及胃肠形料转化率有所提高。

研究表明,尽管粉碎具有不少的优点,但过度粉碎需要消耗过多的电能,降低饲料厂的生产效率,造成物料流动不畅,甚至堵塞,同时还会引起粉尘飞扬,损害工作人员身体健康,导致动物呼吸道疾病和环境污染,所以饲料粉碎粒度应有一定的适宜范围,且不同种类的动物对饲料粒度要求不同。

现在许多动物营养学者认为大颗粒饲料能刺激胃肠蠕动、刺激消化液分泌、促进消化道发育,因而饲料粉碎粒度有增大的趋势。

4 结束语

随着科学技术的不断发展,各学科之间相互融合、相互渗透,各学科之间已经没有明显的界线。

饲料加工学与动物营养学间的边缘交叉部分,为动物营养学的发展与研究提供了一条新的途径,这对于提高饲料营养价值、节约饲料资源、节省饲料生产加工成本、提高动物生产性能及畜牧业经济效益必将起到积极的促进作用。

参考文献:

[1]高淼,周秋白,王自蕊,钟潮明,王颖,张正洲,杨鑫,刘瑜.饲料原料粉碎粒度对大鳞副泥鳅生长性能的影响[J].饲料工业,2017,39(22):21-25.

[2]柳序,田科雄,彭灿阳,杨泰.饲料加工工艺对饲料营养成分及动物生产性能的影响[J].饲料研究,2016(22):52-57.。