流化床反应器的设ppt

流化床的基本原理ppt课件

up 0,即颗粒绝对速度方向向下,沉落而堆积在一起。

随着上升流体流量的增大,u1增大,当达到u1=ut时,颗粒的表观 速度up=0 。 当u1 稍微大于ut时,颗粒便会上升,发生由固定床 向流化床的转化。

3

保持固定床状态的最大空床气速 umax 床层形态由固定床向流化床转换的临界条件:

输送阶段。此时的流体表观速度u称

为带出速度。在带出状态下床截面上

的空隙率即认为是1.0 ,此时u=u1 。 显然,带出速度u数值上等于ut 。据 此原理,可以实现固体颗粒的气力输

送或液力输送。

流化床的操作范围: umf~ut

流体

很显然,如果将流体的流量(流速)逐渐减小,则将由流化床 转化为固定床。

8

13

理想流化床的特点:

1、有明显的临界流态化点和临 界流态化速度; 2、流态化床层的压降为一常数

3、有平稳的流态化界面; 4、流态化床层的空隙率在任何流速下,都具有一个代表 性的均匀值,不因床层内的位置而变化。

14

实际流化床的特点:

请同学们总结出实际流化床的特点???? 临界流态化速度

固定床与流化床分界点所对应的流体表观流速。

二、悬浮颗粒的阻力系数

三、Reh气-固两相接触操作图

1、颗粒的阻力与颗粒的有效重力比值范围示意图 m<1,固定床/移动床 m=1,流化床 m>1,气流床/气力输送

2、Reh气固两相操作图

9

回顾与总结

1. 固定床

流速较低时,颗粒静止不动,流体只在颗粒之间的缝隙中通过 料层高度不变 实际流速线形增长 通风阻力随风速的平方关系增大

16

流化床的操作范围

固定床和流化床反应器ppt课件

• ③列管式固定床反应器。

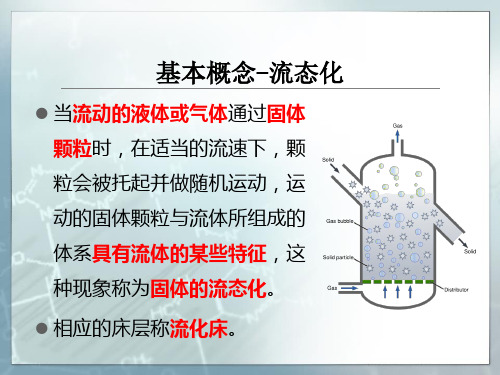

• 当流体通过床层的速度逐渐提高到某值时,颗粒 出现松动,颗粒间空隙增大,床层体积出现膨胀。 如果再进一步提高流体速度,床层将不能维持固 定状态。此时,颗粒全部悬浮与流体中,显示出 相当不规则的运动。随着流速的提高,颗粒的运 动愈加剧烈,床层的膨胀也随之增大,但是颗粒 仍逗留在床层内而不被流体带出。床层的这种状 态和液体相似称为流化床。其中,流化床的种类 有:最小流化床,鼓泡流化床,腾涌流化床。

固定床反应器的结构

1.绝热式固定床反应器 1.1单段绝热式

1-矿渣棉2-瓷环3-催化剂 1-催化剂 2-冷却器

固定床反应器有三种基本形式

• 固定床反应器有三种基本形式: • ①轴向绝热式固定床反应器。流体沿轴向自上而

下流经床层,床层同外界无热交换。 • ②径向绝热式固定床反应器。流体沿径向流过床

固定床反应器

• 固定床反应器又称填充床反应器,装填有固体催化剂或固 体反应物用以实现多相反应过程的一种反应器。固体物通 常呈颗粒状,粒径2~15mm左右,堆积成一定高度或厚 度的床层。床层静止不动,流体通过床层进行反应。

固定床 反应器

分类及其应用

不同 的传 热要 求和 传热 方式

单段绝热式

二段

绝 热 式 多段绝热式

真思考如何为以后的发展开好头。

Thank you

流化床反应器的结构

流化床反应器类型 ➢ 按固体颗粒是否在系统内循环分

流化床反应器ppt课件

均密度。

颗粒带出速度 u :

t 流化床中流体速度的上限,流体对粒子的曳

力与粒子的重力相等,粒子将被气流带走。

对于球形颗粒等速沉降时,可得出下式:

4 d p ( p f ) g

ut

f D

3

1

2

式中

D

过程原理

过程原理

过程原理

典型装置

壳体

气体分布装置

换热器

内部构件

催化剂的加入与卸

出装置

气固分离装置

流化床反应器的相关参数

流化过程床层压降变化

临界流化速度 u mf(起始流化速度,也称最低流化速度):颗

粒层由固定床转化为流化床时流体的表现速度。

小颗粒

大颗粒

经验公式

umf

d ( p f ) g ( R 20 )

▪ 有气-固相流化床催化反应器和气-固相流化床

非催化反应器两种

▪ 以一定的流动速度使固体催化剂颗粒呈悬浮湍

动,并在催化剂作用下进行化学反应的设备称

为气-固相流化床催化反应器(常简称为流化

床),它是气-固相催化反应常用的一种反应器

▪ 而在气-固相流化床非催化反应器中,是原料气

直接与悬浮湍动的固体原料发生化学反应。

e

1650 f

u

2

mf

2

p

d p ( p f ) g

( Re 1000 )

24.5 f

umf 0.00923

d

1.82

p

( p f )

0.88

f

0.06

化学反应工程-24-第八章-流化床反应器

2 ρumf ∆P = Lmf λ ' d S

1 − ε mf ε 3 mf

1.75 d P u mf ρ 150(1 − ε mf + 3 2 3 ϕ S ε mf µ ϕ S ε mf

2

) d

u

2 mf

ϕS dP ρP − ρ 3 = ⋅ ⋅ gε mf ⋯⋯ (3) ρ 1.75

ε mf :可从相关图形读出(见陈甘棠主编《化学反应工程》,第一版

P257页图7-2-2); 若该值不知道,则可近似地取: 1 − ε mf 1 , 2 3 ≅ 11 ≅ 14 3

ϕ S ε mf

ϕ S ε mf

u

2 mf

d P (ρ P − ρ ) = g ⋯⋯ (3') 24.5 ρ

Re P > 1000 时:

2、带出速度ut 、带出速度 ⑴两种曳力——表面和形体曳力 两种曳力 表面和形体曳力 当流体以速度u绕过一静止颗粒,流体作用于颗粒表面上任 何一点的力可分解为与表面相切及垂直的两个分力,即剪应 力τW和压强P。

在颗粒表面上任取一微元面积dA,作用于其上的剪力为τWdA、压力 为pdA,设所取微元面积与流动方向成夹角α,则剪力在流动方向上 的分力为τWdAsinα。 则表面曳力: 表面曳力:

∫τ

A

W

sin αdA

同样压力pdA在流动方向上的分力为pdAcosα,将此力 在整个颗粒表面积分可得:

∫ P cosαdA = ∫ Γ cosαdA − ∫

⑵沟流 若床层直径大,由于颗粒堆积不匀或气体初始分布不良,可 能在床层内局部地方形成沟流,此时大量气体经过沟流区域上 升,其余部分则未被流化仍处于固定床状态。

流化床反应器 ppt课件

(即表观气速)超过临界流化速度Umf时,还会经历一个 散式流态化阶段,然后进入鼓泡流化床。此时流化床的 Umb可按Geldart提出的计算式计算,即下式:

umb

4.125

104 0.9 g来自0.1 gumf

(s g )gdp

②反应物以气泡形式通过床层,减少了气-固相之间的接触机 会,降低了反应转化率;

③由于固体催化剂在流动过程中的剧烈撞击和摩擦,使催化 剂加速粉化,加上床层顶部气泡的爆裂和高速运动、大量 细粒催化剂的带出,造成明显的催化剂流失;

④床层内的复杂流体力学、传递现象,使过程处于非定常条 件下,难以揭示其统一的规律,也难以脱离经验放大、经 验操作。

当:0.4

Rep

500时 CDS

10 /

R1/ 2 ep

当:500 Rep 2105时 CD 0.43

这样,可得到ut计算式:

PPT课件

24

当Rep

0.4时 ut

gd

2 p

(s

f

18

)

当0.4

Rep

500时 ut

2d

p

(s 15 f

当气速达到某一定值时,流体对粒子的曳力 与粒子重力相等,则粒子会被带走。这一带出速 度等于粒子的自由沉降速度。

PPT课件

23

对球形粒子作力平衡:

6

d

3 p

s

g

6

d

3 p

f

g

CDS

4

流化床反应器的设计

丙烯腈流化床反应器的设计学院:化工与药学院班级: 2012化学工程与工艺1、2班学生:翟鹏飞肖畅裴一歌徐嘉星廖鹏飞田仪长指导教师: 丽丽完成日期:2015年12月10日指导教师评语:_______________________________________________ ________________________________________________ ________________________________________________成绩:教师签名:目录1 设计生产能力及操作条件 (1)2 操作气速的选择 (1)3 流化床床径的确定 (1)3.1 密相段直径的确定 (1)3.2 稀相段直径的确定 (2)3.3 扩大段直径的确定 (2)4 流化床床高 (2)4.1 流化床的基本结构 (2)4.2 催化剂用量及床高 (3)5 床层的压降 (4)6 选材及筒体的设计 (4)7 封头的设计 (5)8 裙座的选取 (5)9 水压试验及其强度校核 (5)10 旋风分离器的计算 (5)11 主反应器设计结果 (6)丙烯腈流化床反应器的设计1设计生产能力及操作条件反应温度为:440℃反应压力为:1atm丙烯腈氨氧化法催化剂选用:sac-2000催化剂粒径围为:44~88μm催化剂平均粒径为:50μm催化剂平均密度为:1200kg/m3催化剂装填密度为:640kg/m3催化性能:丙烯腈单收>78.0%;乙腈单收<4.0%;氢氰酸单收<7.0% 耐磨强度<4.0wt%接触时间:10s流化床反应器设计处理能力:420.5kmol/h2操作气速的选择流化床的操作气速U0=0.6m/s,为防止副反应的进行,本流化床反应器设计密相和稀相两段,现在分别对其直径进行核算。

3 流化床床径的确定3.1 密相段直径的确定本流化床反应器设计处理能力为420.5kmol/h 原料气体,根据公式:pt n V U V D T 1013.02732734.2240⨯+⨯⨯==πV-气体体积流量,m 3/s U 0-流化床操作气速,m/ss m h m V /83.6/33.246001013.01013.027********.225.42033==⨯+⨯⨯=m U V D T 81.36.014.383.64401=⨯⨯==π 即流化床反应器浓相段的公称直径为DN=3.9m3.2 稀相段直径的确定稀相段直径和密相段直径一样,即D T1=3.81m 即流化床反应器稀相段的公称直径为DN=3.9m3.3扩大段直径的确定在该段反应器中,扩大反应器的体积,可以减缓催化剂结焦,以及抑制副反 应的生产,可采用经验把此段操作气速取为稀相段操作气速的一半。

7.1流化床反应器

µ

5.3 × 10 −3 × 0.733 × 10 −3 × 0.058 = = 6.09 × 10 − 4 < 20 3.7 × 10 − 4

(3)计算ut: )计算

• 如果全床空隙率均匀,处于压力最低处的床顶 如果全床空隙率均匀, 粒子将首先被带出,故取最小粒子 粒子将首先被带出,故取最小粒子dp=10µm计 µ 计 算。设Re<0.4

再 生

石油 催化 空气 剂输 消除内扩散;固定床因有△ 限制不能用 消除内扩散;固定床因有△P限制不能用 送

3. 强放热反应 氧化反应:萘氧化剂制苯酐需熔盐冷却; 氧化反应:萘氧化剂制苯酐需熔盐冷却; 丙烯氨氧化法制丙烯腈

流化床反应器的优点:( 流态化技术) 流化床反应器的优点:( 流态化技术)

• 传热效能高,且床内温度易于维持均匀; 传热效能高,且床内温度易于维持均匀; • 大量固体粒子可方便地往来输送; 大量固体粒子可方便地往来输送; • 由于粒子细,可消除内扩散阻力,充分发挥催 由于粒子细,可消除内扩散阻力, 化剂的效能。 化剂的效能。 缺点: 缺点: 1. CSTR:转化率甚至小于CSTR(气泡短路) :转化率甚至小于 (气泡短路) 2. 颗粒磨损:催化剂要贱,设备要被磨 颗粒磨损:催化剂要贱, 3. 气流出口分离粉尘,回收系统麻烦 气流出口分离粉尘, 4. 副反应:∵RTD太宽 副反应: 太宽

压力波动 达极大值 聚式 压力波动 趋于0 快床 Uc 相变 泡分散相 湍床 Cluster 分散相 Ut 夹带

散式

0

Umf

Ub 鼓泡床

快 床 颗 粒 的 径 向 分 布

颗粒含率 实际分布 模型分布 高 度

气流输送 快床 湍流床 鼓泡流化床 0.2 0.4 0.6 密度

第七章 流化床反应器

• 根据对气泡结构的处理方法不同,常见的流 化床反应器模型有: 1.乳化相-气泡相组成的两相模型 2.乳化相-晕相-气泡组成的叁相模型

2021/7/11

21

7.3.1 两相模型

乳化相:

相当于一个返混程序较大的反应器,用轴向扩散模 型描述,当返混较大时,可认为是全混流模型。

f

)g

起始流化时,两式压降相同,可联立求解 umf

2021/7/11

(7.2)

7

最小流化速率关联式

式中

雷诺数

Remf (33.67 0.0408Ga)1/2 33.67

Remf

dPumf g

阿基米德数Ar

Ga

d

3 P

g

(S 2

g

)g

(7.4)

固体颗粒的平均表面当量直径用下式计算

1 x

气泡频率(单位时间个数)从床层底部到顶部是下降 的,分布板附近的12~19个/s下降到距离分布板50厘 米的2个/s

2021/7/11

17

2021/7/11

18

2. 气泡群上升速度

单个气泡的上升速可用7.14计算,由于气泡上升过

程中会发生聚并,因此,床内气泡的平均上升速度

要高于单气泡,Davidson and Harrison提出应用广泛

z ub

(7.28)

上式中,反应时间常数为 ,传质时间常数为

两相模型没有考虑气泡晕的影响,预测精度很差, 一般使用实验数据进行拟合,获得方程中参数。

2021/7/11

24

7.3.2 三相模型

K-L模型,由Kunii和Levenspiel提出,适用于快速气 泡的自由鼓泡床。假设如下:

《流化床反应器》课件

04

流化床反应器的优缺点

优点

高转化率

高选择性

流化床反应器能够实现高转化率,使得反 应更加彻底,提高了生产效率和产品质量 。

通过优化反应条件,流化床反应器能够实 现高选择性,从而降低副产物的生成,进 一步提高了产品的纯度和质量。

操作简便

适应性强

流化床反应器的结构简单,操作方便,易 于维护和维修,降低了生产成本。

流化床反应器可用于生产塑料,如 聚乙烯、聚丙烯和聚氯乙烯等,通 过聚合反应将单体转化为高分子聚 合物。

在能源领域的应用

燃烧发电

燃料电池

流化床反应器可用于燃烧煤炭、生物 质和垃圾等燃料,产生高温高压蒸汽 驱动发电机发电。

流化床反应器可用于燃料电池发电, 通过氢气和氧气的化学反应产生电能 。

核能利用

流化床反应器可用于核燃料循环,包 括核燃料溶解、分离、纯化和再处理 等过程,实现核能的可持续利用。

在氢能生产领域,流化床反应 器可用于水蒸气重整和光催化 产氢,为可再生能源的储存和 运输提供床反应器的发展趋势

高效能化 随着技术的不断进步,流化床反 应器的性能将得到进一步提升, 实现更高的转化率和产物收率。

多功能化 未来的流化床反应器将具备更加 丰富的功能,能够适应多种反应 类型和生产需求,提高生产效率 和灵活性。

THANKS

感谢观看

循环流化床反应器

总结词

一种高效、环保的流化床反应器类型。

详细描述

循环流化床反应器是一种高效、环保的流化床反应器,其特点是固体颗粒在反应器内循环流动。这种 反应器的优点在于能够实现高效能、高转化率和低能耗,同时减少废气和废水的排放。循环流化床反 应器在煤燃烧、废弃物处理等领域有广泛应用。

流化床反应器PPT课件

2.1 工业合成甲基氯硅烷的研究

虽然格力雅试剂可以形成很多不同的Si-C键,但在现代有机硅工 业中,它已经被更为有效的方法所替代,最著名的具有原料易得、工 序简单、不用溶剂、时空产率高,且易于实现连续化大生产的直接合 成法。

1941年,罗伊首先提出了直接法合成有机氯硅烷。 第二年,穆勒也取得了专利。

Lorem ipsum dolor sit amet, consectetur adipisicing elit.

第四章 动态模拟仿真

1 数值计算中参数的影响 A

B

2 数学模型

3 自由床流动特性的数值模拟 C

D 4 流化床外形对内部的流场的影响

4.1 数值计算中的参数影响

计算流体力学中,由于因变量在节点之间的 分布假设及推倒离散方程的方法不同,形成了有 限差分法、有限元法和有限体积法等不同类型的 离散化方法。

3.1 流化床内的构件

在流化床内设置若干层水平挡板、挡网或 垂直管束,便构成了内部构件。其作用是抑制 气泡成长并且粉碎大气泡,改善气体在床层中 的停留时间分布,减少气体返混合和强化两相 间的结构。

常见的内部构件可分为三类: 横向(水平)构件

纵向(垂直)构件

横向+纵向构件

3.1流化床内的构件

LOREM IPSUM DOLOR

2.1 工业合成甲基氯硅烷的研究 直接合成法反应:

对于综合性生产车间来说,直接法是必不可少的,但还需 辅以其他方法,方能满足生产需要和降低生产成本的要求。

2.2 直接法合成有机硅单体的原理

2.2 直接法合成有机硅单体的原理

反应过程中还可能发生热分解、歧化以及氯硅烷水 解(原料带进的水分)等副反应,致使反应产物变得更 为复杂,甲基氯硅烷产物组分可多达41个。

化学反应工程第八章流化床反应器课件

一部分在自由空域内的颗粒在重力作用下返回密相床, 而另一部分较细小的颗粒就被气流带走,只有通过旋风 分离器的作用才能被捕集下来,经过料腿而返回密相床 内。

(3) 节涌流化床

对于高径比较大的流化床,直径较小, 当表观气速大到一定程度时,会由于气 泡直径长大到接近床层直径而产生气栓 (slug)。气栓像活塞一样向上升,而气 栓上面颗粒层中的颗粒纷纷下落,气栓 达到床层表面时即破裂。床层压降出现

A类颗粒称为细颗粒,一般粒度较小(30 ~ 100μm)并且颗

粒密度较小(ρp<1400 kg/m3)。 ➢ A类颗粒形成鼓泡床后,密相中空隙率明显大于临界流

化空隙率εmf ; ➢ 密相中气、固返混较严重,气泡相与密相之间气体交换

速度较高; ➢ 随着颗粒平均粒度降低,气泡尺寸随之减小; ➢ 催化裂化催化剂是典型的A类颗粒。

➢ 对于较小和较轻的A类颗粒,当表观气速ug刚超过临界 流化速度的一段操作范围内,多余的气体仍进入颗粒群 使之均匀膨胀而形成散式流态化,但进一步提高表观气 速将生成气泡而形成聚式流态化,这种情况下产生气泡 的相应表观气速称为起始鼓泡速度或最小鼓泡速度umb。

2. 聚式流态化与散式流态化

决定散式或聚式流态化的主要因素是固体与流体之 间的密度差,其次是颗粒尺寸。 当用水流化密度很大的铅颗粒,液-固流化床中也有大液 泡形成聚式流化行为。 当用1.5~2.0MPa压力下密度增大的空气流化260μm的砂 子,出现了散式流态化现象。 处于散式流态化的液-固流化床为均匀的理想流态化状态。

我国于1956年开始将流态化技术应用于工业装置,南京化学 工业公司自立更生建立了硫铁矿流化床焙烧装置,取代多层 硫铁矿机械焙烧炉,并迅速广泛推广,促进了硫酸工业发展。

流化床反应器的设计

二、流化床反应器(Fluidized Bed )

流化床反应器是:利 用气体或液体自下而 上通过固体颗粒床层 而使固体颗粒处于悬 浮运动状态,并进行 气固相反应或液固相 反应的反应。在用于 气固系统时,又称沸 腾床反应器。

•1、概述

• 流化床反应器广泛应用于气固催化反应 器,由于流化床反应器具有传热性能好、温 度均匀的特点,已成为强放热反应或对温度 特别敏感的反应过程重要设备。如成功应用 于萘催化氧化制备邻苯二甲酸酐、丙烯氨氧 化制备丙烯腈等。

•(小颗粒 )

•(大颗粒)

•由上式看出,影响临界流化速度的因素有 :

•①颗粒直径 ②颗粒密度 ③流体黏度

➢ 带出速度ut

➢ 实际操作气速u0

•①选定依据是流化数即u0/umf,通常为1.5~10 •②还可以按照u0/ut =0.1~0.4原则选取,所用气 体流速一般在0.15~0.5 左右。

•2、流化床床反应器的工艺计算

•液固流化为散式流化

•散式流化床 •聚式流化床

•颗粒与流体之间的密度差是它们主要区别

•气固流化为聚式流化

•②特殊(压力1较、高流的气态固化系统的或形者用式较轻的液体流化

较重的颗粒)情况下两种流化床判别:

•

wilhelm和郭慕孙首先先用弗劳德数来区分两种流化态:

•研究表明:

•为散式流化 •为聚式流化

带动固体颗粒运动的。

• 固体流态化分为几种形式如下:

• (a)固定床

•

(b)临界流化床

•

(c)流化床

•

(d)气流输送床

1、流态化的形式

•2.散式流化1、床和流聚式态流化化床的形式

•(1)散式流化床:

•

①颗粒均匀地分布在整个流化床。

流化床反应器讲解课件

umf

0.00923

d

( 1.82

p

p

0.88 f

f

0.06 f

)0.94

该式适用于临界雷诺数Remf <5的情况

当Remf>5时,所求得的umf应加以校正

20

图10-11临界流化速度的修正系数

21

2.带出速度

• 当气速略大于颗粒的自由沉降速度时,颗粒沉降不下来而被 流体带出。开始把颗粒带出的速度称为带出速度。

对于球形颗粒,当Re<0.4时,

ut

d

2 p

(

p

f

1.835 f

)

对于Ret>0.4的情况,要进行校正 .

校正的方法:先由上式求出ut的近似值

u

' t

,再求出

Re t

=

d put' t t

,由Ret查图10-12得校正系数FD.

实际带出速度为

ut

=

FD

•

u

' t

22

对于非球形颗粒,因它比同体积的球形颗粒具有更大的表面积, 故求出的ut应再乘以校正系数C 。

.

p p f Lf (1 f )( p - f )g

18

10.2.4流化速度

• 1.临界流化速度

19

对于小颗粒:

umf

d

2 p

(

p

f

)g

16501

上式适用于临界雷诺数Remf<20的情况

对于粗颗粒,当Remf >1000时

umf

[ d p ( p f )g ]1/2 24.5 f

临界流化速度还常用经验式李伐公式计算

10.1流化床反应器的特点及结构

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

u

—以T、p计的表观气流 以 、 计的表观气流 计的表观气流,

m/s

2 流化床高

(1)临界流化床高 Lmf

Lmf

(2)流化床高

4W Fτ = 2 πD R ρ P (1 − ε mf )

Lf

(3)稳定段高度

LD

7.2.4 分布板与内部构件 一、分布板 (1)分布板的类型 )

图 7-14 分布器的若干形式

图 7-27 相间交换示意图

三

流化床反应器中的传热

1 床层与外壁间的传热

床层内传热主要包括:固体颗粒之间、颗粒与流体之间、 床层与换热面之间的传热。因床内温度均一,前二项可忽略。

2 床层与浸没于床内的换热面之间的传热

四

工艺计算

流化床反应器直径的计算

高度的计算

1 流化床的直径

1 2 273 p Q = πDRu × 3600 × × 4 T 1.013×105

二 流化床反 应器中的 传质

颗粒与流体间的传质

气泡与乳相间的传质

(1) 颗粒与流体间的传质 流化床中主要考虑粒子与流体间的传质,关键是确定其传 质系数kG。计算的经验关联式可由文献查取,应用时要注意公 式的适用条件和范围。

(2) 气泡与乳相间的传质 相间传质的途径,见图7-27。 气泡 → 气泡晕 → 乳相

3〉 散式流态化 对于液-固系统,流体与颗粒的密度相差不大, 故临界流 化速度一般很小,流速进一步提高时, 床层膨胀均匀且波动很小,颗粒在床层内的分布 也比较均匀,故称作散式流化床。 4〉 聚式流态化 对于气-固系统而言,情况与液-固系统很不相同, 一般在气速超过临界气速后,将会出现气泡。气 速愈高,气泡造成的扰动亦愈剧烈,使床层波动 频繁,这种形态的流化床称聚式流化床或泡床。

5〉 气流输送 当气速一旦超过了颗粒的带出速度(或称终端速 度), 粒子就会被气流所带走成为气输床,只有不断地 补充新的颗粒进去,才能使床层保持一定的料面。 6〉 节涌 如果床径很小(如一般小试或中试中常见的那样)而床高 与床径比较大时,气泡在上升过程中可能聚集并增大甚至 达到占据整个床层截面的地步,将固体颗粒一节节地往上 柱塞式地推动,直到某一位置而崩落为止,这种情况叫做 节涌。 节涌

2、流化床反应器的特点: 、

① ② ③ ④ ⑤ ⑥ ⑦ ⑧

结构简单 传热效能高,床层温度 均匀 气固相间传质速率较高 催化剂粒子小,效能高 有助于催化剂循环再生 催化剂和设备磨损大 气流不均时气固相接触 效率降低 返混大,影响产品质量 均一性

3、 气泡及其行为

流化床层由固体颗粒密集区域(乳化相)和固体颗粒很少 的区域(气泡相)组成,气泡的结构和行为是分析流化床特性 和建立数学模型的基础。 (1)气泡的结构 气泡

பைடு நூலகம்

(3)三相模型 )

气泡相—上流相 上流相( 下流相( 固 固 { 气泡相 上流相(气+固)— 下流相(气+固) 气泡相— 气泡云—乳化相 气泡相 气泡云 乳化相

其它还有气泡模型、四区模型等, 其它还有气泡模型、四区模型等,有些模型还考虑了分布器和 自由空间等的影响。 自由空间等的影响。

以上各种模型,大多数以气泡直径作为模型参数, 以上各种模型,大多数以气泡直径作为模型参数,根据气泡 直径是否可变分为以下几种情况: 直径是否可变分为以下几种情况: (1)各参数为常数,不随床高变化,也与气泡状况无关; )各参数为常数,不随床高变化,也与气泡状况无关; (2)各参数为常数,不随床高变化,用一恒定不变的当量气 )各参数为常数,不随床高变化, 泡直径作为模型的可调参数。 泡直径作为模型的可调参数。 (3)各参数与气泡大小有关,气泡大小随床高变化。 )各参数与气泡大小有关,气泡大小随床高变化。 迄今为止,已提出很多流化床数学模型,也有一些应用的实 迄今为止,已提出很多流化床数学模型, 例与实际情况比较符合, 例与实际情况比较符合,但尚无一个被公认为可普遍使用的数学 模型。下面以两种比较典型的两相模型和鼓泡床模型为例, 模型。下面以两种比较典型的两相模型和鼓泡床模型为例,介绍 建立数学模型的思路。 建立数学模型的思路。

{ 气泡晕

气泡云

(气泡云+尾涡)

气泡晕中粒子浓度与乳化相相同,包 在气泡周围,伴随着气泡一起上升。 (2)气泡的速度 气泡上升速度是影响气泡相与乳化相 之间传质和传热的重要因素。根据不同 的模型和实验数据,整理出一些经验公 式。

7-10

(3)乳相中的气体流动状况 流化床中,大部分气体以气泡形式通过床层,乳化相中气 量很少,甚至可忽略,但它的返混对化学反应的影响往往并不 能被忽略。 乳化相中气体流动较复杂,存在位置随机变化的向上流区域和回 流区域。 向上流区域:以umf速度向上流动的气体; 回流区域:被大于umf速度向下回流的颗粒所吸附和裹夹的气体。 定常态操作时床层截面上平均上流与回流量大致恒定。当气速增 大时,回流量相应增大。当流化数u0/umf>6~11时,乳化相中气体回流 量将超过上流量,净流量成为向下流动的了。

1、流态化的形式 、

流态化可划分为以下几种形式: 1〉 固定式 当流体向上流过颗粒床层时,如速度较低,则 流体从粒间空隙通过时颗粒不动,这就是固定床。 如流速渐增,则颗粒间空隙率将开始增加,床层 体积逐渐增大,成为膨胀床。 2〉 临界流态化 当流速达到某一限值,床层刚刚能被流体托动 时,床内颗粒就会开始流化起来了,这时的流体 空床线速称为临界(或最小)流化速度。

(2)设计或选择分布板的基本要求 气体分布均匀,防止积料, 结构简单,材料节省,压降合理。

35cmH2O < ∆pd < 10% ~ 20%∆pB

二、内部构件 (1)种类 垂直管、水平管、多孔板、水平挡网、斜片百叶窗挡板,等。 (2)作用 传热,控制气泡聚并,改变气-固相流动和接触状况,减少颗 粒带出。

7.4.2 两相模型 (1)物理模型 ) 如图7-28所示。 所示。 如图 所示 (2)基本假设 )

图 7-28

小组成员:田亚超、 小组成员:田亚超、秦丹承 彭 超、李中平

DR = 4 × 1 . 013 × 10 5 TQ = 273 × 3600 π up

m3 / h

4 . 132 TQ 982800 π up

气体的体积流量, 气体的体积流量 Q —气体的体积流量 DR —反映器直径 反映器直径, 反映器直径

m

放映器的绝对温度(K)和绝对压力 放映器的绝对温度 和绝对压力(Pa) T , p —放映器的绝对温度 和绝对压力

流化床反应器的设计

流化床反应器

流化床反应器是一种利 用气体或液体通过颗粒 状固体层而使固体颗粒 处于悬浮运动状态,并 进行气固相反应过程或 液固相反应过程的反应 器。在用于气固系统时, 又称沸腾床反应器。

一

流化基本概念: 流化基本概念:

流态化: 流态化:

固体粒子像流体一样进行流动的现 象。除重力 作用外一般是依靠气体或液体的 流动来带动固体颗粒运动的。 流动来带动固体颗粒运动的。

五 流化床的数学模型

建立数学模型的目的是要定量地分析影响流化床性能的各 个参数之间的数学关系,解决反应器放大和控制以及相关的最 个参数之间的数学关系, 优化问题。 优化问题。 7.4.1 模型的类别 全混流模型 (1)简单均相模型 )

{

活塞流模型

(2)两相模型 )

{

气泡相(活塞流) 乳化相(活塞流) 气泡相(活塞流)— 乳化相(活塞流) 气泡相(活塞流) 乳化相(全混流) 气泡相(活塞流)— 乳化相(全混流)