Ⅰ型拉伸棒金属注射成形3D充模模拟

【国家自然科学基金】_注射充模_基金支持热词逐年推荐_【万方软件创新助手】_20140801

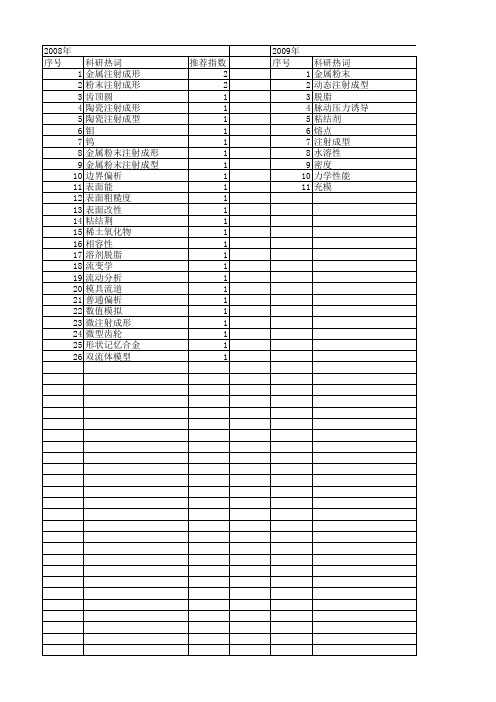

推荐指数 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2013年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22

科研热词 充填行为 高渗透导流介质 高填充复合材料 钛酸钡 金属注射成形(mim) 聚酰胺11 聚丙烯 粉末注射成形 真空辅助树脂传递模塑 真空压力 浇口尺寸 注射方式 注射成型 树脂黏度 数值模拟 控制方程 拉伸性能 微型注塑 多相流 充模流动 mim技术现状 mim公司概况

推荐指数 2 2 2 2 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2011年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

2009年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35

科研热词 注射成型 微结构特征 微注塑成型 填充距离 阻尼 金属粉末 运动界面 螺杆 能耗 聚合物 聚丙烯 耗散粒子动力学 结晶 纤维取向 短纤维复合材料 注射充模过程 注射充模 注塑机 注塑成型 水辅助 水穿透 收缩 振动力场 振动 弯曲截面 可视化 变截面 取向 动态注射成型 充模 两相流 micro-structure micro-injection molding level set filling distance

2011年 科研热词 注射成型 注塑成型 零件厚度 锁模力 计算机模拟 表面粗糙度 缺陷 结晶动力学 结晶分布 界面 潜热 注塑缺陷 模具变形 微通道 微流控芯片 微注塑成型 对流换热 复制度 型腔厚度 剪切诱导 凝固层 两相流 levelset cae技术 cae 推荐指数 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

MIM工艺介绍

烧结技术

• 金属粉末注射成型技术(Metal Injection Molding,简称MIM)是近年来粉末 冶金学科和工业中发展最迅猛的领域,是现代先进的塑料注射成型技术和传 统粉末冶金技术相结合而形成的一项新型粉末冶金近净型成形技术。一、 MIM成型技术MIM基本丁艺过程是:将微细的金属或陶瓷粉末与有机黏结剂 均匀混合成为具有流变性的物质,采用先进的注射机注入具有零件形状的模 腔形成坯件,新技术脱除黏结剂并经烧结,使其高度质密成为制品,必要时 还可以进行后处理。i亥技术不仅具有常规粉末冶金技术生产效率高,产品一 致性好,少切削或无切削,经济高效的优点,而且克服r传统粉末冶金制品密 度低,材质不均匀,力学性能低,不易成型薄壁复杂件的缺点,特别适合大 批量、小型、复杂以及具有特殊要求的金属零部件的生产加工.该工艺技术在 20世纪8O年代中期实现产业化以来,已获得突飞猛进的发展,注射成型的产 品已遍及计算机信息产业、汽车摩托车产业、医疗卫生器械、家用电器、仪 器仪表、机械制造、化工、纺织、国防军工等领域。到目前为止,已有20多 个国家和地区的几百家公司从事该工艺技术的产品开发、研制与销售工作, 粉末注射成型工艺技术也因此成为新型制造业中开发最为活跃的前沿技术领 域,被誉为世界粉末冶金领域中的开拓性技术,代表着粉末冶金技术发展的 主方向。该工艺的主要特点如下:(1)可成型复杂结构的零件该工艺技术利用 注射机注射成型产品毛坯,保证物料充分充满模具型腔,也就保证了零件复 杂结构的实现。这一点是传统机械加工和常规粉末冶金工艺技术所无法比拟 的,是注射成型工艺发展的坚强基础。(2)注射成型制品

MIM简介

• MIM 简介 • 金属注射成形 • (Metal Injection Molding ,MIM) • • 是一种将金属粉末与其粘结剂的增塑混合料注射于模型中的成形方法。它是先将所选

Ⅰ型拉伸试样金属注射成形多相流动的三维数值模拟

国家 自然科学基金项 目 (0 7 13;17 26 ; 58 4 2 5 14 3 ) 国家重点基础研究发展计划项 目( 0 1 B 0 36) 中南大 学研究生 2 1C 6 6 0 ;

创新教育工程 (0 0s l5 2 1 s t 9 ; 2 1s t1 ; 1 x 3 ) 中南大学大学生 自由探索项 目( L 15 ) x 0 s1 Z 10 9

d f r n o i o sa e a ay e h e n m e c lsmu ain r s ls s o ta hee i wo— p a e s p r t n p e o e if e tp st n r n z d.T u r a i l to e u t h w h tt r st e i l i h s e a ai h n m — o

pw e i etnm ligI yet se et pc e s bi e , n e e c ycr s f i e adp w e o dr n c o o n —t ni ssei ni et lhd adt l i uv n r n o drn j i d p e lt m s a s h vot e ob d i

mo dng li .

Ke od Me lnetnMo ig Mut—paeFo G vrigE u t n N m r a Sm l i I・ yw rs t jc o l n aI i d l — hs l i w oe n qai s n o u e cl i uao i tn —

第3 2卷 第 1期 21 02年 3月

数 学 理 论 与 应 用

MAT MATI HE CAL THE0RY AND PL CA.I AP I r ONS

微注塑成型充模理论模型与3D填充模拟研究

微注塑成型充模理论模型与3D填充模拟研究杨铎;韩飞;吴蒙华【摘要】微注射成型(μIM)作为一个快速发展的技术,广泛用于生产微/纳米结构的聚合微零件或部件,如微流体诊断、微针给药装置、微型齿轮和微动开关等许多领域.因此,通过分析熔体在微观状态下的流动填充情况,进而优化注塑工艺参数,对提高产品的质量而言是非常有效的措施.本文通过建立微观状态下的熔体粘度模型,利用正交实验与Moldflow相结合的方式对平板微器件填充的状态和应力变形的影响机理进行了分析.通过分析平板微器件最佳浇口位置,利用一模二腔仿真模拟平板微器件的整体注塑过程,从而达到优化工艺参数改善熔体在微通道流动过程中的充填效果.【期刊名称】《塑料助剂》【年(卷),期】2018(000)003【总页数】4页(P31-34)【关键词】微注塑;模型;3D填充模拟【作者】杨铎;韩飞;吴蒙华【作者单位】大连大学机械工程学院,大连,116622;大连大学机械工程学院,大连,116622;大连大学机械工程学院,大连,116622【正文语种】中文微流控芯片是目前MEMS研究最为活跃的领域之一,但是由填充不足引起的形状偏差会严重影响产品的质量[1]。

如何在不增加生产成本和生产周期的情况下对制件进行充填分析是目前应当着手解决的问题。

对于注射成型微流控芯片这种带有微沟槽结构的塑件,除了传统成型出现的塑件缺陷以外,微结构能否完全复制成为微流控芯片注射成型法成功的关键[2]。

本文利用Moldflow对平板微器件进行了应力变形分析确定了充填缺陷的产生原因,通过改变相应的工艺参数,达到提高塑件制品复制度的目的。

结果表明,通过优化工艺参数可以有效地增强塑件制品微结构的充填效果,最后对优化结果及影响因素做了较详尽的分析[3]。

1 微注塑充型分析模型的建立为了精确测定功能结构的填充性能,重要的是要知道聚合物停止流动时的温度。

这就是所谓的无流动温度t no或转变温度Ttrans(Moldflow中使用的术语)对于无定形聚合物的复制保真度有很大的影响,但是很难确定[4]。

基于fluent的重力铸造充型凝固过程数值模拟研究

体和气体两相,自由表面移动前沿较为分明.

(

2)熔体到 达 横 浇 道 后 继 续 向 两 侧 充 填,直 浇 道

液体体积分数增大,但仍小于 1,两侧试 棒 底 端 液 体 体

积分数为 1,没有产生浇不足现象;此时 熔 体 由 内 浇 口

进入试棒进行反重力充填,液面较为平缓,无熔体飞溅

计算方法可以建立熔体在型腔内形态发展的可视化模

型,大大提高了铸造业的发展速度,具有重大学术价值

和工程意义 [2].

铸造过程可以分 为 充 型 和 凝 固 两 个 衔 接 部 分,中

间伴随着流 场、温 度 场 和 物 性 的 变 化 [3].在 模 拟 铸 造

工艺研究方面,很多 人 采 用 专 业 铸 造 软 件 将 充 型 和 凝

固过程分开计算,计算结果的精确性和可靠性较低,学

术价值不高.Pr

oc

a

s

t等 商 业 铸 造 模 拟 软 件 能 够 对 大

多数铸造工艺进行模 拟,在 温 度 场 和 缩 孔 缺 陷 预 测 方

面的应用较为成熟,但 在 计 算 流 场 和 耦 合 场 计 算 上 落

后于 F

l

uen

t.Fl

uen

t提供 了 多 个 专 业 模 块,能 够 解 析

2020 年第 2 期 邱常明,等:基于 F

l

uen

t的重力铸造充型凝固过程数值模拟研究

用于黏性流体.其数学形式为:

Əρ ▽( )

(

+ ρu =0 .

1)

Ə

t

其中:

kg/m3 ;

u 为流 体 的 速 度,

m/s;

t

金属粉末注射成形计算机充模模拟两相理论和颗粒模型的应用

而可以模 拟远离 平衡态 的系统[ 。这类模 型对流

体、 颗粒的运动都是采用拉格 朗日坐标描述。

单相流动一样服从流体力学 的所有基本定律 。不过

控制方程 比单相流动更复杂一些和更多一些。 目 前有关两相流动 的模型 已有大量报道 , 刻 从 划的尺度及属性上区分 , 主要有 3 大类模型 :

3 2

湖 南有 色金 属

第2 3卷

特性使得 这一 现象尤 为突出。这就带来 了一些 问 题, 比如: 流体是否均匀 , 流体是否是多相的且 每个 组分是否都起着独立 的作用 来影响整个流体 的流 动性。 通过观察流道横截面上的流体可 以发现许多有 趣的现象 。图 1 8 和图 2 中显示 的是横截面的放大 图, 出了相的分离 以及年轮一样 的结构。上面 显示 图片中的 白色条纹是相分离的一种表征 , 那里是一 些粘结剂中的低熔点组分 。在这样的地方很容易产 生裂纹。这种结构明显表明流体是多相 的, 甚至可 能是类固体的。所 以实际上 的 MI 喂料熔体是非 M

维普资讯

第2 卷第 1 3 期

20 0 7牟 2月

HUNAN NONF ERROUS METAL S

湖 南有 色金 属

31

金属粉末注射成形计算机充模模拟 两相理论和颗粒模 型的应用

刘友 良 , 高建祥 曲选辉2 ,

(. 1 湖南工业大学 , 南 株洲 4 20 ; . 湖 10 0 2 北京科技 大学, 北京 摘 10 8 ) 00 3

2 混合物 的扩展颗粒化模拟

在这种模拟 中, 出了多层次数值模 型来考察 提 粉末注射 成形过程 中粉末 一粘结剂体 系的复杂行 为。把粉末颗粒 当做是一个个单元 , 然后从颗粒和 颗粒 、 颗粒和粘结剂的相互作用中导 出其动量输运 方程。通过这种方法可以直接考察粉末特性( 粒度 、 粒径分布 、 密度和形状等) 对流动过程的影 响。从而

金属粉末注射成形技术及模具的研究现状

模具技术2008.N o.5文章编号:1001—4934(2008)05—0011—04金属粉末注射成形技术及模具的研究现状赵小娟,党新安(陕西科技大学机电工程学院,陕西西安710021)摘要:对新型粉末冶金近净成形技术——金属粉末注射成形技术及其模具现状进行了综述,重点介绍了其工艺中原料粉末、粘结剂、脱脂和烧结过程,简要介绍了工艺过程的计算机模拟现状以及金属粉末注射成形模具与传统的塑料注射成型模具的不同之处。

关键词:金属粉末注射成形;脱脂;烧结;模具;计算机模拟中图分类号:T G241文献标识码:AA bst r ac t:T he r es ea r ch s t a t u s of a nov el pow der m e t al l ur gy ne t f or m i ng t e chnol ogy a nd t hem ol d w er e r evi e w ed,w hi ch w as t he M et al P ow der I nj ect i on M ol di ng(M I M)t echnol ogy.T he r aw pow de r,t he bi n der,t he de gr ea si ng a nd s i nt er i ng pr ogr es s w er e i nt r oduce d e m pha t-i c al l y.A nd t he c om put e r s i m ul a t i on s t a t u s of t he pr oc es s of t hi s t e chnol ogy w as i nt r oduce dbr i ef l y.The di f f er ences bet w e en m e t a l pow der i nj ect i on m ol d a nd t r adi t i on al pl as t i c i nj ec-t i on m o l d w er e al s o anal yzed.K eyw or ds:m e t a l pow der i nject ion m ol di ng;de gr ea si ng;s i nt er i ng;m ol d;com put e r s i m ul a t i on1金属粉末注射成形技术密化后得到最终成品。

金属粉末注射成形充模过程数学模型研究

度 较 高 的前 沿 膜 , 的存 在 使 熔 体 交 替 发 生 以下 2 它前 推进 , 1 不 这

致 冷凝 层 的厚度 和 熔 体 的 粘度 增 大 , 者 均使 摩 擦 两

摘

要 : 细 阐述 了金 属粉 末 注射 成形 的 充模机 理 , 定 了喂 料 熔体 为混合 均 匀、 可压 缩 的非 牛顿 详 假 不

流体 , 充模 流动 为层 流 , 据 流体 力 学和热 力 学知识 , 依 建立 了完整的金 属 粉末 注射 成 形充模 过程 数 学模型 , 为金 属粉 末 注射 成 形计 算机模 拟 求解 奠定 了基 础 。 关键 词 : 属粉 末 注射成 形 ; 金 充模 流 动 ; 学模 型 ; 算机模 拟 数 计

射 压力 和 注射 速率 太 高 且 喂 料 熔体 的粘 度 较 低 时 ,

则 后一 个过 程 占优 , 容易 引起 “ 射” 这样 易于 导致 喷 ,

生 成气 孔和 空洞 等缺 陷 。 J

1 2 熔 体 充 模 过 程 分 析 .

1 2 1 充模 时间与模具 温度及熔体 温度 的相 互影响 . .

热 增大 , 当摩 擦 热与 散失 的热 量 达到新 的平衡 时 , 这

一

使 熔体转 向模腔 壁方 向 , 当与 模腔 壁接 触 时 , 体 将 熔 很 快冻结 , 度增 大 , 度 急 剧 降低 , 有 可 能形 成 粘 速 并

冷 凝层 ;)中心 热 核 冲 破 前 沿 膜 形 成 新 的前 沿 膜 。 2 这 种材料 替 换 的 流 动 是 一 种 向前 并 向外 的 合 成 流 动, 向外 流动 的熔 体 与 模 壁 接 触 , 固而 形 成 表 皮 , 凝

使用Catamold注射料的金属注射成形工艺_制品性能和应用

收稿日期:2002-11-07作者简介:Johan Termaat,在荷兰T wente 大学取得陶瓷工程师学位。

从1988年起在BASF 从事粉末注射成形工作,是催化脱粘工艺的发明者之一。

1991年Catamold 业务部成立后,作者从事金属及陶瓷注射成形的研究、开发、应用及营销等各方面的工作,现任该公司亚洲市场业务经理。

使用Catamold 注射料的金属注射成形工艺、制品性能和应用Johan T ermaat(BA SF 股份公司,R C/P-J513,67056,Ludw igshafen)摘 要:Catamold 注射料是BASF 公司研发的以聚醛树脂作为粘结剂的粉末注射成形用注射料。

本文介绍了此种注射料的优点、合适的注射成形机、模具设计的特点、粉末注射成形工艺、脱粘设备、硝酸催化脱粘的机理和过程、连续脱粘和烧结、烧结后材料的性能。

最后还图列了采用Catamold 注射料生产的典型零件。

关键词:Catamold 注射料;粉末注射成形;催化脱粘;连续脱粘烧结中图分类号:TF124 文献标识码:A 文章编号:1006-6543(2003)03-0014-10TECHNOLOGY OF INJECTION MOLDING WITH CATAMOLD,PERFORMANCEAND APPLI CAT ION OF THE PRODUCT SJohan Termaat(BA SF RC/P J513,67056,Ludw igshafen)Abstract:Catamold,developed by BASF,is an injection mass w ith resin as the binder for M IM.The advantages of Catamold and the suitable molding machine,mold design,injection technology,stripping device,mechanism and process of nitric acid catalysis stripping,continuous stripping andsintering,properties of sintered products are introduced.The ty pical details produced by M IM w ith catamold are illustrated.Key w ords:Catamold injection mass,M IM,catalysis stripping continuous stripping and sintering 金属注射成形(M IM)是在大批量生产形状复杂零件方面,比传统生产方法具有许多优点的一种工艺技术。

金属注射成型精品PPT课件

7

粘结剂一般是由低分子组元(石蜡、植物油等)与高分子 组元(酚醛树脂等)加上一些必要的添加剂构成。低分子 组元粘度低,流动性好,易脱去;高分子组元粘度高,强 度高,保持成形坯强度。

粒度/um 松装密度/% 摇实密度/% 粉末形状 长径比

2~8

40~45

50

近球形

1ቤተ መጻሕፍቲ ባይዱ2~1.5

从理论上讲,颗粒越细,比表面积越大, 易于成型和 烧结。我们在实际注射成型过程中通常采用 0.5um~20um粒度范围的微细粉末。 目前生产MIM用原料粉末的方法主要有羰基法、超高压 水雾化法、高压气体雾化法等。

14

烧结

烧结是粉末冶金(PM)的一个重要环节,同 时也是MIM工艺的最后一道工序。烧结除了完全 脱除预制坯中残留的粘接剂外,主要是使预制坯 的金属颗粒间形成金属键连接,成为具有一定机 械物理性能的金属制品。

15

由于预制坯脱除粘接剂后内部残留了较多的空 洞,烧结收缩率非常大,其线收缩率一般达到 13%-25%,这样就存在一个变形控制和尺寸精 度控制的问题。尤其是因为MIM产品大多数是复 杂形状的异形件,这个问题显得越发突出,均匀 的喂料对于最终烧结产品的尺寸精度和变形控制 是一个关键因素。高的粉末摇实密度可以减小烧 结收缩,也有利于烧结过程的进行和尺寸精度控 制。

MIM喂料的混合是在热效应和剪切力的联合作用下完 成的。

9

混炼的方法一般是先加入高熔点组元熔化,然 后降温,加入低熔点组元,然后分批加入金属粉 末。这样能防止低熔点组元的气化或分解,分批 加入金属粉可防止降温太快而导致的扭矩急增, 减少设备损失。

【国家自然科学基金】_金属粉末注射_基金支持热词逐年推荐_【万方软件创新助手】_20140802

推荐指数 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2014年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

2014年 科研热词 粉末注射成形 高温合金 陶瓷-金属结合剂 金刚石纤维 速度分布 航空发动机 粉末冶金 热脱脂 溶剂脱脂 润湿性 数值模拟 成形技术 切削 两相流 ti-mo吸气材料 推荐指数 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1

推荐指数 2 2 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2011年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13

2011年 科研热词 推荐指数 金属粉末注射成形(mim) 1 金属粉末共注射成形 1 金属注射成形 1 芯层熔体形貌 1 芯、壳层黏度比 1 磁性能 1 溶剂脱脂 1 流变学 1 控制步骤 1 工艺参数 1 动力学 1 ni软磁合金 1 fe-50 1

推荐指数 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2013年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

科研热词 金属粉末注射成形 金属 黏弹性理论 钕铁硼粉 金属注射成形 金属基复合材料 近净成形 蜡基复合粘结剂 粉末注射成形 粉末成形 粉末冶金 粉末 磁性能 碳纳米管 球化 热处理 烧结致密化 注射成形 数值模拟 控制方程 射频等离子体 多相流 原料粉末 ni 软磁合金 hk30不锈钢 fe-50

推荐指数 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

金属粉末注射成型

案例四:电子产品制造

总结词

微型化、高精度、轻量化

详细描述

金属粉末注射成型在电子产品制造中发挥着重要作用,尤其 在微型化、高精度和轻量化方面具有显著优势。例如,用于 制造手机、平板电脑等消费电子产品的金属结构件和连接件 等。

05

结论

金属粉末注射成型的重要性和应用前景

金属粉末注射成型是一种重要的金属加 工技术,具有高精度、高效率、低成本 等优点,广泛应用于汽车、航空航天、

未来发展方向

新材料研究与应用

随着新材料技术的不断发展,未来将有更 多具有优异性能的金属粉末应用于金属粉

末注射成型工艺。Βιβλιοθήκη 环保与可持续发展随着环保意识的提高,未来金属粉末注射 成型将更加注重环保和可持续发展,减少

生产过程中的废弃物和能耗。

智能化与自动化

通过引入先进的传感器、控制系统和人工 智能技术,实现金属粉末注射成型的智能 化和自动化,提高生产效率和产品质量。

探索金属粉末注射成型与其他 先进制造技术的结合,实现优 势互补,提高整体制造水平。

ABCD

加强新材料的研发和应用, 以满足市场需求和推动产 业升级。

加强国际合作和技术交流,引 进先进技术和理念,推动金属 粉末注射成型技术的全球发展 。

THANK YOU

型产品。

1970年代

随着粘结剂喷射和脱脂技术的 发展,金属粉末注射成型技术

逐渐成熟。

1980年代至今

金属粉末注射成型技术不断发 展和完善,应用领域不断扩大

。

应用领域

电子通讯

如连接器、端子、 线圈架等;

医疗器械

如手术器械、牙科 器械等;

汽车零件

如发动机零件、变 速器零件、刹车系 统零件等;

金属粉末注射成型技术(MIM)

金属粉末注射成型技术(Metal Powder Injection Molding,简称MIM)是将现代塑料注射成形技术引入粉末冶金领域而形成的一门新型粉末冶金近净形成形技术。

其基本工艺过程是:首先将固体粉末与有机粘结剂均匀混练,经制粒后在加热塑化状态下(~150℃)用注射成形机注入模腔内固化成形,然后用化学或热分解的方法将成形坯中的粘结剂脱除,最后经烧结致密化得到最终产品。

与传统工艺相比,具有精度高、组织均匀、性能优异,生产成本低等特点,其产品广泛应用于电子信息工程、生物医疗器械、办公设备、汽车、机械、五金、体育器械、钟表业、兵器及航空航天等工业领域。

因此,国际上普遍认为该技术的发展将会导致零部件成形与加工技术的一场革命,被誉为“当今最热门的零部件成形技术”和“21世纪的成形技术”。

美国加州Parmatech公司于1973年发明,八十年代初欧洲许多国家以及日本也都投入极大精力开始研究该技术,并得到迅速推广。

特别是八十年代中期,这项技术实现产业化以来更获得突飞猛进的发展,每年都以惊人的速度递增。

到目前为止,美国、西欧、日本等十多个国家和地区有一百多家公司从事该工艺技术的产品开发、研制与销售工作。

日本在竞争上十分积极,并且表现突出,许多大型株式会社均参与MIM工业的推广,这些公司包括有太平洋金属、三菱制钢、川崎制铁、神户制钢、住友矿山、精工--爱普生、大同特殊钢等。

目前日本有四十多家专业从事MIM产业的公司,其MIM工业产品的销售总值早已超过欧洲并直追美国。

到目前为止,全球已有百余家公司从事该项技术的产品开发、研制与销售工作,MIM技术也因此成为新型制造业中最为活跃的前沿技术领域,被世界冶金行业的开拓性技术,代表着粉末冶金技术发展的主方向MIM技术金属粉末注射成型技术是集塑料成型工艺学、高分子化学、粉末冶金工艺学和金属材料学等多学科透与交叉的产物,利用模具可注射成型坯件并通过烧结快速制造高密度、高精度、三维复杂形状的结构零件,能够快速准确地将设计思想物化为具有一定结构、功能特性的制品,并可直接批量生产出零件,是制造技术行业一次新的变革。

金属材料成形工艺的种类及特点

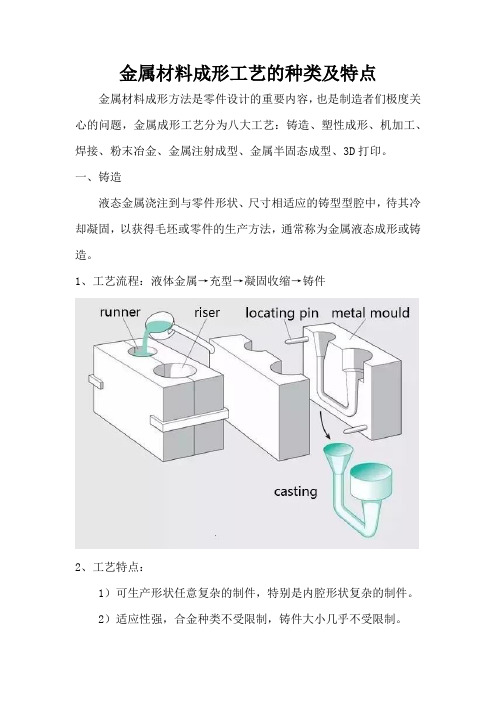

金属材料成形工艺的种类及特点金属材料成形方法是零件设计的重要内容,也是制造者们极度关心的问题,金属成形工艺分为八大工艺:铸造、塑性成形、机加工、焊接、粉末冶金、金属注射成型、金属半固态成型、3D打印。

一、铸造液态金属浇注到与零件形状、尺寸相适应的铸型型腔中,待其冷却凝固,以获得毛坯或零件的生产方法,通常称为金属液态成形或铸造。

1、工艺流程:液体金属→充型→凝固收缩→铸件2、工艺特点:1)可生产形状任意复杂的制件,特别是内腔形状复杂的制件。

2)适应性强,合金种类不受限制,铸件大小几乎不受限制。

3)材料来源广,废品可重熔,设备投资低。

4)废品率高、表面质量较低、劳动条件差。

3、铸造分类:(1)砂型铸造砂型铸造:在砂型中生产铸件的铸造方法。

钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。

工艺流程:技术特点:1)适合于制成形状复杂,特别是具有复杂内腔的毛坯;2)适应性广,成本低;3)对于某些塑性很差的材料,如铸铁等,砂型铸造是制造其零件或,毛坯的唯一的成形工艺。

应用:汽车的发动机气缸体、气缸盖、曲轴等铸件(2)熔模铸造熔模铸造:通常是指在易熔材料制成模样,在模样表面包覆若干层耐火材料制成型壳,再将模样熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方案。

常称为“失蜡铸造”。

工艺流程:优点:1)尺寸精度和几何精度高;2)表面粗糙度高;3)能够铸造外型复杂的铸件,且铸造的合金不受限制。

缺点:工序繁杂,费用较高应用:适用于生产形状复杂、精度要求高、或很难进行其它加工的小型零件,如涡轮发动机的叶片等。

(3)压力铸造压铸:是利用高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。

工艺流程:优点:1)压铸时金属液体承受压力高,流速快2)产品质量好,尺寸稳定,互换性好;3)生产效率高,压铸模使用次数多;4)适合大批大量生产,经济效益好。

缺点:1)铸件容易产生细小的气孔和缩松。

金属粉末注射成形工艺

金属粉末注射成形工艺金属粉末注射成形,又被称为金属三维打印,是一种先进的制造技术,可以快速、高效地制造出复杂形状的金属零部件。

该工艺使用金属粉末作为原料,通过注射成形技术将粉末逐层堆积并熔化,最终形成所需的零部件。

金属粉末注射成形工艺主要包括以下几个步骤:1. 材料准备:首先需要选择适合的金属粉末作为原料,常用的金属粉末包括不锈钢、铝合金、钛合金等。

这些粉末需要经过筛分、分类和预处理等工艺,以保证其质量和性能。

2. 粉末注射:将经过处理的金属粉末注入注射成形机中,通过气压或机械力推动粉末向成型腔体注入,并形成具有预定形状的初模。

3. 粉末固化:在注射成形过程中,粉末通过高温或加热装置进行固化,使其达到一定的强度和硬度。

固化后的金属粉末形成一层层的堆积。

4. 层层熔化:通过高能激光束或电子束熔化技术,对已固化的粉末进行局部加热,使其熔化并与下一层的金属粉末融合在一起。

重复这个过程,直到完成整个零件的制造。

5. 后处理:完成熔化过程后,金属零件需要经过去渣、退火、热处理等后续工艺,以进一步提高零件的性能,去除残留的应力和瑕疵。

金属粉末注射成形工艺具有以下优点:1. 快速高效:相比传统的制造工艺,金属粉末注射成形工艺可以大大缩短制造周期,节约人力和时间成本。

2. 复杂形状:金属粉末注射成形技术可以制造出具有复杂形状的零部件,包括中空结构、内腔结构等。

3. 材料选择多样:金属粉末注射成形工艺可以使用多种金属粉末作为原料,满足不同材料性能和需求。

4. 资源节约:由于金属粉末注射成形工艺是按需制造,不需要额外加工或切割,可以最大限度地节约材料,减少废料产生。

然而,金属粉末注射成形工艺也存在一些挑战,如技术难度高、成本较高等。

随着技术的不断进步和成熟,相信金属粉末注射成形工艺将在未来得到更广泛的应用,成为制造业领域的新宠。

金属粉末注射成形工艺是一项颇具潜力的新兴制造技术,它在汽车、航空航天、医疗器械等许多行业都有广泛应用的前景。

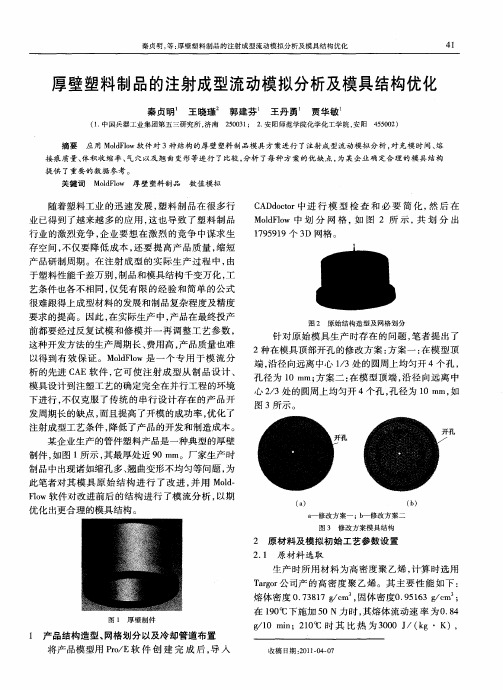

厚壁塑料制品的注射成型流动模拟分析及模具结构优化

制 品中 出现诸 如缩 孔 多 、 曲变形 不均 匀等 问题 , 翘 为 此笔 者对 其 模 具 原 始 结 构 进 行 了改 进 , 用 Mod 并 l-

Fo l w软件 对 改进 前 后 的结 构 进 行 了模 流 分 析 , 以期 优化 出更 合 理 的模具 结构 。

() b a 修 改 方 案 一 ;b 修 改方 菜 二 一 -

43

小的最外层 , 中间有段较宽的过渡区, 而修改方案一

的这个 过渡 区要 小 得 多 , 就 意 味 着 修 改 方案 一 中 这 出现 内部缩 孔 的 区域 要 小 于 原 始 方 案 和 修 改 方 案 二 。 内部 缩 孔 的出现 会对 产 品 的结构性 能 产生 严重 影响 , 因此 , 修改 方案 一 的产 品质 量要好 于 其余 两种

图 3所示 。

下进行 , 不仅克服了传统 的串行设计存 在的产 品开 发周 期长 的缺 点 , 而且 提 高 了开模 的成 功率 , 化 了 优 注射 成 型工 艺条 件 , 降低 了产 品 的开发 和制 造成 本 。

某企 业生 产 的管 件塑 料产 品是 一种 典 型 的厚壁

制件 , 图 1 示 , 如 所 其最 厚 处近 9 0mm。厂家 生产 时

摘要

应 用 Mo Fo l l d w软 件 对 3种 结 构 的厚 壁 塑料 制 品 模 具 方 案 进 行 了 注射 成 型 流 动模 拟 分 析 , 充模 时 间、 对 熔

接痕质 量、 体积收 缩率、 气穴以及翘 曲变形等进行 了比较 , 分析 了每种 方案的优缺 点 , 为某企 业确定合理 的模 具结 构

。

:

(b)

压 时 间 10S保 压 压 力 占注 塑 压 力 的 8 % ; 8 ; 7 注射 、 保压 和冷 却 总时 问采用 自动控 制 。

金属加工硬化及拉伸虚拟仿真实验报告

金属加工硬化及拉伸虚拟仿真实验报告摘要:本实验通过虚拟仿真的方式对金属加工硬化和拉伸行为进行了研究。

首先,利用金相显微镜对金属试样的显微组织进行观察和分析。

然后,利用有限元软件对金属试样进行拉伸虚拟仿真实验,并通过仿真结果得到材料的力学性能参数。

最后,对实验结果进行讨论和总结,对金属加工硬化及拉伸行为有了更深入的认识。

第一部分:引言金属材料在实际工程应用中起着非常重要的作用。

了解金属材料的力学性能可以帮助我们更好地应用和设计金属制品。

金属加工硬化与拉伸是金属材料研究中重要的内容之一、通过对金属材料的硬化行为和拉伸行为进行研究,可以得到材料本身的性能参数,为金属的应用和设计提供参考依据。

本实验利用虚拟仿真技术对金属材料进行了硬化和拉伸实验,以期能对金属加工行为有更深入的认识。

第二部分:实验原理及方法2.1金相显微镜的原理及操作方法金相显微镜是观察金属材料结构的一种常用仪器。

它通过将金属试样抛光后进行腐蚀处理,从而可以观察到试样的显微组织结构。

通过观察显微组织,可以了解金属的晶体结构、晶粒大小和相组成等信息。

2.2金属拉伸虚拟仿真实验2.2.1有限元建模利用有限元软件对金属试样进行建模,根据试样的几何形状和材料特性生成有限元网格。

根据试样的边界条件和加载方式设置模型的约束和加载条件。

2.2.2材料建模根据试样的材料参数,使用合适的材料模型对金属材料进行建模。

常用的材料模型有塑性本构模型和弹塑性本构模型。

选择合适的本构模型对材料进行建模。

2.2.3拉伸加载设置拉伸加载条件,对试样进行拉伸。

可以根据需要设置不同的加载速度和加载方式。

2.2.4后处理与结果分析拉伸完成后,进行有限元后处理,得到试样的应力应变分布。

通过分析应力应变曲线,可以得到材料的力学性能参数,如屈服强度、延伸率等。

第三部分:实验结果与分析通过金相显微镜观察金属试样的显微组织,可以确定试样的晶粒大小和相组成。

根据金相观察结果,可以对试样的结构性能进行初步分析。

锻造模拟软件FORGE软件功能说明

曲轴(机械压力机)起落架(锤)

冷成形

青铜液压零件(机械压力机)冷成形

2.开式模锻 成形:热成形 应用:核安全,能源,管道等 模拟的目标: 由于每个产品的尺寸不同,仿真是必不可少的。数值模拟已连接实验室以前使用的验证 锻造阶段塑化建模。 对于零件: ² 最终成形的预测 ² 类似折叠的缺陷预测 对于工具: ² 磨损评估 ² 刀具变形分析 ² 内部应力分析

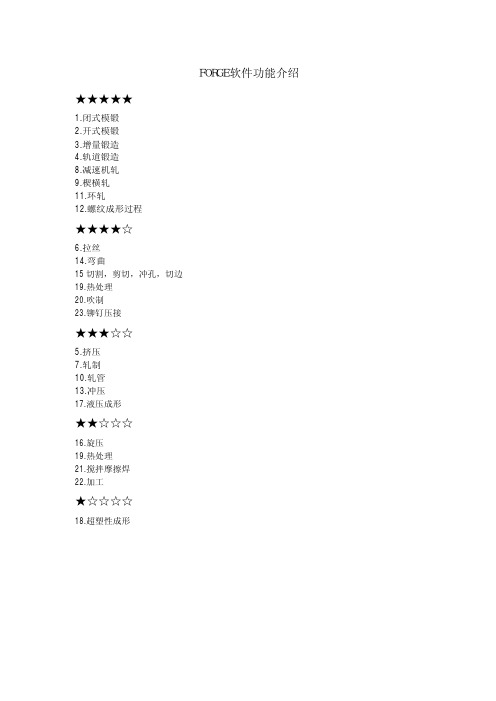

★★★★☆

6.拉丝 14.弯曲 15 切割,剪切,冲孔,切边 19.热处理 20.吹制 23.铆钉压接

★★★☆☆

5.挤压 7.轧制 10.轧管 13.冲压 17.液压成形

★★☆☆☆

16.旋压 19.热处理 21.搅拌摩擦焊 22.加工

★☆☆☆☆

18.超塑性成形

1. 闭式模锻 成形:热成形-冷成形-温成形 应用:汽车,航空航天,有色金属,紧固件,钟表制造,农业机械等 模拟的目标: 对于零件: ² 填料折叠评估 ² 预测其他裂缝和缺陷 ² 预测类似于折叠的缺陷 对于工具 ² 变形刀具的磨损预测分析 ² 应力分析和对模具寿命的影响 ² 内部应力的评估/对模具寿命和刀具寿命的影响 对于设备 ² 最大力的估计/负载与压力特点比较 ² 压力偏转评估 实例: 热锻

特别感谢北京传实伟业科技有限公司

010-57839230

成形:先冷后热(摩擦生热)

应用:汽车、航空航天

模拟目的:

模拟软件不但需要能够预测出焊区由于摩擦产生的热量,还必须准确计算当前形

变量以及当前焊区形状。在数据有效的情况下,还能模拟出受热影响区的微观组

织变化情况。

实例:

22.机加工 成形:冷成形 应用:所有领域 模拟目的:FORGE拥有优越的网格划分与重划分机制,能够模拟机加工过程中的碎片,