基于PID控制的液压系统优化设计

基于模糊PID控制的新型伺服液压机位置控制系统研究

新 型伺 服液 压机 的位 置控 制系 统采用 的是泵 控不

能耗。基于交流伺服电机的闭环伺服控制技术是液压

机控 制系 统 的发展 趋势 。

对 称液 压 缸模 型进行 的研 究 , 合 系统相关 参数 , 结 根据 工况 系统并 通过 简化 以后 的开 环传 递 函数 为 ¨ :

新型 伺服 液压 机是 在高 压力 、 长行 程 、 大惯 量 等极

HAN Ja g ,HU in ANG imio ,XI in ,L is a D . a A L a IGu.h n

(. 1合肥 工业 大学 机械 与汽 车工 程学院 CMS研究团有 限公 司 , . 安徽 合肥

PD的 3个参 数 , 以 消 除 系统 参 数 不 确 定 性 对控 制 I 用 系统 的影 响 , 到对 被控对 象 的精确 控制效 果 。 达

1 系统描 述和 数 学建模 1 1 新 型伺服 液压机 控 制 系统分析 . 新 型伺 服液 压 机采用 了交 流伺 服 电动 机驱 动定量

干扰 时 , 易产生过 大超 调 , 得 系统 的动静 态性 能变差 。采 用 P D控 制和模 糊控 制相 结合 的模 糊 PD控制 容 使 I I

方法, 可以在线调整 PD参数 。通过 M T A / iui 进行仿真, I A L BS lk m n 结果表明与传统的 PD控制相 比, I 该方法

8 8

液压 与气动

21 0 2年第 2期

滑 块 液

压

给定

缸

图 3 模 糊 P D 位 置 控 制 结 构 图 I

次 操作 的经 验总结 , 结合 理论 分 析可 以归 纳 出偏差 e 、 偏 差变 化率 e e跟 PD调 节器 的三个 参数 K i I 和

基于模糊PID方法的全液压四轮驱动底盘电液防滑控制系统设计

4机械设计与制造M achi ner y D es i gn&M anuf act ur e第12期2010年12月文章编号:100l-3997(20I O)12—0004-02基于模糊PI D方法的全液压四轮驱动底盘电液防滑控制系统设计采左志字t倪静-韩绿化1张晓东1顾建2毛罕平1(,江苏大学现代农业装备与技术省部共建教育部重点实验室/j:工苏省重点实验室,镇江212013)(2江苏大学工业中心,镇江212013)D eSi gn O f d r i V e eI eCt r O—hydr aU¨C ant i—Sl ip r e gU l at i O n bas ed0n f U Z zy—PI D cO nt r O IzuO zhi—-yul,N I J i n一,H A N LV—-hual,zH A N G xi ao—don91,G u J i an2,M A O H an—pi n季(1K ey Laborat ory of M odem A g打cul t ura l E qu i pm e nt and Tbchnol o gy,M i ni s t r y of E ducat i on&Ji a ngsu Pm V i nc e,J i angs u U ni ve碍崎,Zhenj i ang212013,C hi na)(2I ndust ri a l C e nt er,Ji a ngs u U ni ver si t y,Zhenj i ang212013,C hi na)矿”o∞“b∞“日∞“m∞ocD∞““”。

“”““。

““—”““”。

o“4”誓—””“”—“””““””“。

”“4”“““”“““”“”国3【摘要】针对高地隙自走式底盘,提出了基于模糊PID控制的驱动电液防滑方法,即利用模糊控;l制判断四轮打滑情况,采用PID方法对打滑车轮进行调节。

液压系统的控制策略与优化方法研究

液压系统的控制策略与优化方法研究引言液压系统作为一种广泛应用的动力转换技术,被广泛应用于许多领域,如工程机械、航空航天和工业自动化等。

液压系统的性能和效率直接影响到设备的稳定性和效果。

因此,研究液压系统的控制策略和优化方法,对于提升系统性能具有重要的意义。

1. 液压系统的控制策略1.1 开环控制开环控制是最简单的液压系统控制策略,通过设定输出信号,以实现系统的运行。

这种控制方法简单直接,但是对于外部干扰或内部参数变化敏感,容易影响系统稳定性。

1.2 闭环控制闭环控制是常用的液压系统控制策略,通过传感器检测系统输出信号,与设定值进行比较,然后根据误差信号调整控制参数。

闭环控制可以实现系统的自动控制,提高系统的稳定性和精度。

2. 液压系统的优化方法2.1 PID 控制器优化PID 控制器是闭环控制中常用的控制器之一,通过对比实际输出与设定值,根据比例、积分和微分的权重系数进行控制。

优化 PID 控制器可通过根据系统的传递函数调整控制参数,以提高系统的响应速度、稳定性和精度。

2.2 模糊控制模糊控制是一种基于模糊逻辑的控制方法,它可以通过将模糊规则转化为数学控制规则,根据实际输入和输出之间的关系进行控制。

模糊控制可以适应复杂的系统和模糊的环境条件,并具有较好的鲁棒性和自适应性。

2.3 最优控制最优控制是一种通过数学优化方法确定最优控制策略的方法。

在液压系统中,最优控制的目标可以是最小化能耗、最大化产能等。

最优控制可以通过数值优化算法求解最优控制参数,使系统在满足约束条件的同时达到最优性能。

结论液压系统的控制策略和优化方法对于提升系统的性能和效果具有重要作用。

开环控制和闭环控制是常用的控制策略,而 PID 控制器、模糊控制和最优控制是常用的优化方法。

不同的液压系统可以选择适合的控制策略和优化方法,以提高系统的响应速度、稳定性和精度。

进一步的研究和应用液压系统控制策略与优化方法,将会为液压技术的发展和应用带来更大的推动力。

基于PLC的液压站精确定位PID控制系统

2 硬 件结构 液 压站 定位 过程 中其 位移 传感 器测得 的位 置

值会 逐 渐变 化 ,当 液压 站 运 动 至 上位 机 设 置 的轮 胎 所需 段宽 时 ,要保证 段 宽恒定 不变 ,必须 相应 地 调 整伺 服 阀组 的开 度 ,通 过 调 整 阀组 的开 度 可 维 持 上轮 辋 的精 确 位置 。系 统将液 压缸 的位 移作 为

3O8 Βιβλιοθήκη 橡 胶 工 业 2011年 第 58卷

反 馈信 号 实施 闭 环 控 制 ,上 位 机 设 定 的段 宽位 置

表 1 PID运 算 回 路 变 量

与 实 际液压 缸 所 处 位 置 比较 得 到 误 差 e,误 差 信 号 经 过 PLC内部 的 PID 调 节 器 计 算 后 通 过模 拟 量 输 出模 块控 制 伺 服 阀组 ,可 使 实 际 的 液 压 缸 位 置 跟 踪设 定位 置 ,从 而 实 现液压 站 的准 确定 位 。

定 位 过程 中茎妻,1上。 轮 辋 与。 下 轮辋。之 间距 离 构 成

的段宽 直 接影 响着 轮胎 均 匀性试 验 机所 测参 数及

设 备本 身 的精 度 。在 生产 过程 中要 求 轮胎 均匀 性

关 键 词 :PLC;PID;精 确 定位 中图 分 类 号 :TQ330.4叶。92 文 献 标 志 码 :B 文 章 编 号 :1000—890X(2011)05—0307—03

液压系统PID控制算法研究

液压系统PID控制算法研究随着工业生产技术的不断发展,各种自动化生产设备得到了广泛应用,特别是液压设备。

液压系统是工业生产中必不可少的技术之一,它的运行稳定性和处理速度都直接影响到设备的使用效率和安全性。

为了提高液压系统的响应速度和稳定性,许多研究者采用PID控制算法来对液压系统进行控制。

PID控制算法是控制系统中常见的一种控制算法,在控制系统中应用广泛。

其原理是通过测量被控制系统的状态值,并且根据状态值变化的大小快速调整调节器的输出值,以使被控制系统的输出值达到设定值。

PID控制算法的名称取自三个参数,分别是比例系数、积分系数和微分系数,控制器的输出值是这三个参数的线性组合。

PID控制器的核心思想是让被控制系统的输出值接近于设定值。

液压系统是一种复杂的动力机械系统,其特点是具有强大的功率和不变的工作负载能力,但在操作过程中也存在着一些问题。

例如,是不是控制阀门的响应速度太慢,影响液压系统的快速响应性;或是由于操作员技术不当,使得液压系统反应较差而难以进行控制……为了解决这些问题,很多学者不断地研究液压系统的PID控制算法。

当前,对于液压系统的PID控制算法研究已经取得了许多成果。

例如,加入阀门流量控制、修正PID算法以适应非线性系统、采用动态模型和最优控制等等。

我们可以利用这些算法,将液压系统的响应速度和精度提高到一个更高的水平。

其次,我想讨论的是智能PID控制算法的应用。

液压系统在使用过程中,其系统场景可能会发生变化,如载荷变化,流量变化等等,这些变化将导致控制系统的工作难度增加。

针对这些问题,智能PID控制算法及其变量结构控制器可能会成为一个有效的策略。

智能PID算法通过将虚拟智能元素嵌入到传统PID控制算法中来处理问题。

通过加入人工智能、神经网络算法,可以使得控制系统能更快、更准确地响应设定值。

与传统PID控制算法不同,智能PID算法中的参数可以根据系统变化自动调整,从而保证了系统的稳定性。

基于智能控制的液压系统优化设计研究

基于智能控制的液压系统优化设计研究一、引言现代液压系统已经成为工业生产中重要的动力传递和控制手段。

随着技术的不断更新换代,液压系统的控制技术也经历了多年的发展。

智能控制是一种新兴的控制方式,液压系统的智能优化设计研究将为生产提供更有效的技术支持。

不断完善和推进控制技术,可以使液压系统在生产中更加精准、保证质量、稳定运行,有效提高生产效率。

二、智能控制在液压系统中的应用1. 智能控制的基本概念智能控制是基于先进的控制理论和计算机技术,将人的智力和经验融入到控制系统中,实现对被控对象的智能化控制。

智能控制技术涉及到模糊逻辑控制、神经网络控制、遗传算法控制和多模型自适应控制等。

2. 液压系统的智能控制概述液压系统智能控制技术的应用,可以使系统具有高灵敏度、高控制精度和控制速度、高可靠性以及高效率的特点。

液压系统智能控制方法包括模糊控制、神经网络控制、PID控制、H-infinity控制、自适应控制等。

3. 智能控制在液压系统中的优点智能控制技术实现了对液压系统中各种因素的自适应性调控,通过实时反馈、计算等手段实现控制策略的精细操控,有效提高了控制系统的响应速度和准确性。

智能控制技术还可以通过引入大量的实时监测和控制元素,来实现对系统的故障预测与诊断,进一步提高系统的可靠性和安全性。

三、液压系统智能化优化设计1. 调整控制参数液压系统智能化优化设计需要从控制参数出发,针对不同的液压系统特性进行不同的参数调整。

通过试验和理论计算相结合的方法,可以得出合适的参数组合。

液压系统可以使用自动控制方式,实现对各参数的实时控制。

2. 引入新的控制元素利用智能化的方法,可以在液压系统中引入新的控制元素,例如传感器和执行器。

传感器可以实时监测液压系统中各种参数的变化,执行器可以通过与各种控制模型相配合的方式实时调控系统的工作状态,进而实现对系统的智能化调节。

3. 优化流体控制液压系统智能优化设计中,应该注重流体控制这一方面。

采用PID控制器对液压伺服系统的位置控制进行的一些改进

长春工业大学毕业设计(论文)外文资料翻译学院专业班级指导教师姓名外文出处年月日采用PID控制器对液压伺服系统的位置控制进行的一些改进作者:Mohamed El-Sayed M Essa, Magdy AS Aboelela 和MohamedAhmed Moustafa Hassan摘要利用粒子群优化算法、自适应加权PSO(AWPSO)算法和遗传算法(GA)来确定液压位置控制系统的最佳比例积分控制器参数。

一个典型的液压伺服系统被选为一个应用。

该液压伺服系统的数学模型包括最相关的动力学和非线性效应。

该模型模拟了REXROTH伺服阀的行为,并包括摩擦力、阀动力学、油压缩系数和负载影响的非线性。

在优化过程中使用的性能指标是整体绝对误差、积分平方误差和积分时间绝对误差。

在仿真模型中实现了该控制器的实现,以确定优化控制器的最佳方法。

与GA和AWPSO的结果相比,PSO方法在改进液压系统位置控制的方法上更有效、更可靠,以解决时间、最大超标和不足的问题。

关键词:自适应加权粒子群优化、误差准则、遗传算法、液压伺服系统、粒子群优化、PID控制器介绍液压伺服系统(HSS)在工业领域中起着重要的作用,因为它们能够产生高扭矩和高速度的大力。

HSS应用包括机械手、材料试验机、疲劳测试、纸机、船舶、注塑机、机器人和飞机领域。

液压系统的动力学是非线性的,由于阀门的开启、摩擦等的方向变化。

在液压控制系统中,控制的主要目的之一是实现系统的期望和满意的响应。

HSS是一种由电机、伺服、控制器、驱动缸和测量装置组成的系统。

电液控制问题分为位置控制、速度控制和力控制问题。

液压伺服系统的力控制方法允许模糊控制器最小化压力过大,并保持负载自失效。

由Bonchis等人引入的加速度反馈控制(2001)使用可变结构控制器出现在重要的摩擦非线性中。

一种基于李亚普诺夫稳定性理论的非线性控制器,该理论认为阀门动力学是由Sirouspour和Salcudean(2000)提到的HSS的位置控制的。

基于C8051F单片机的液压智能PID控制系统设计和研究

拟 信 号 的范 围很 广 , 需 要 一 套 多 功 能 的信 号 调 理 电 路 , 本设计 中 通 过 AD 6 2 0和 OP 0 7构 成 的两 级 放 大 器 , 可将 不 同传 感 器 的各

种 输 出模 拟 信 号 ( 含4  ̄ 2 0 mA 的 电流 信 号 ) 调整到 0 N 2 . 5 V。

叶 彪 陈 晓 ( 中国 南车株 洲 电力机 车有 限公 司技 术 中心检 测试 验站 , 湖南 株洲 )

吴 学 杰

( 西南交通大学牵引动力国家重点实验室, 四川 成都 6 1 0 0 3 1 )

摘 要

以液 压 伺 服控 制 系统 为 对 象 ,设 计 了一 种 基 于 C 8 0 5 1 F单 片机 的 液压 伺 服 智 能 P I D 控 制 系统 。伺 服 控 制 系统 具 有 控 制、 数 据采集和通讯等功 能, 可 以 实现 伺 服 系 统 的 位 移 、 载 荷 和 应 变三 参 量 控 制 , 控 制 系统 通 过 R S 2 3 2与 上 位机 进 行 交 换

Thi s c on t r ol l e r h a s t he f un c t i on s o f da t a c ol l e c t i on, co n t r ol l i n g a n d c omm u ni ca t i on . T h e c o nt r o l l er c an c on t r o l t h e di s pl ac e me n t , f or c e an d s t r a i n . T h e c o nt r o l an d m on i t o r i s Compl e t ed b y c o mmu ni t i on b e t wee n t h e c o n t r o l l er a n d mon i t o r c o m pu t er .

基于PID算法的控制系统优化

基于PID算法的控制系统优化引言控制系统是现代工业中不可或缺的重要组成部分,它通过对各种参数的调节和反馈来实现对系统的稳定性和性能的优化。

PID(比例-积分-微分)控制算法是一种常见的控制算法,广泛应用于各种领域。

本文将探讨基于PID算法的控制系统优化方法,探寻如何通过调整PID参数来提高控制系统的稳定性和响应速度。

1. PID算法简介PID控制算法是一种经典的反馈控制算法,它通过比例、积分和微分三个部分来调节控制系统的输出值。

比例部分根据误差的大小进行调节,积分部分消除稳态误差,微分部分用于抑制系统的振荡。

PID算法通过对这三个部分的加权组合来实现对系统输出的调节,提高控制系统的性能。

2. 稳定性与响应速度的平衡在控制系统优化中,稳定性和响应速度是两个重要的指标。

稳定性指系统在受到外部扰动或变化时能够保持输出值的稳定。

响应速度指系统对输入变化能够迅速作出反应的能力。

然而,稳定性与响应速度往往是相互制约的。

如果过于追求响应速度,系统容易产生振荡;而追求稳定性则可能导致响应速度较慢。

因此,在控制系统优化中,需要平衡稳定性与响应速度,找到最优的PID参数组合。

3. 调整PID参数的方法3.1 手动调整法手动调整法是一种常用的PID参数调整方法。

该方法通过观察系统的响应以及对参数进行逐步调整的方式来优化系统性能。

通常,先调节比例参数,使系统的响应尽快收敛;然后调节积分参数以消除稳态误差;最后调节微分参数以抑制系统振荡。

手动调整法需要不断的试错过程,耗时且难以找到最优参数。

3.2 Ziegler-Nichols方法Ziegler-Nichols方法是一种经典的PID参数调整方法。

该方法通过对系统的开环响应曲线进行分析,得到关键参数如峰值时间、振荡周期等,从而计算出合适的PID参数。

尽管Ziegler-Nichols方法简化了参数调整过程,但针对不同系统特性,具体参数的确定仍然是一项挑战。

3.3 自适应调整法自适应调整法是一种基于模型的参数调整方法,通过建立系统的数学模型和反馈控制算法,实现对PID参数的实时调整。

液压系统中的PID控制算法研究

液压系统中的PID控制算法研究在工程控制过程中,PID控制算法是一个非常重要的控制算法,它广泛应用于自动化、机械、化工等工业领域。

在液压系统中,PID控制算法同样被广泛采用。

本篇文章将对液压系统中的PID控制算法进行研究。

一、液压系统介绍液压系统是一种利用液体传递力量和能量的装置,具有输出力大、稳定性好、动作速度快等特点。

液压系统包括液压试验机、液压机床、液压传动机、液压控制系统等多种应用。

在这些应用中,PID控制算法被广泛应用于控制液压系统的动作、调节系统参数等方面。

因此,研究液压系统中的PID控制算法具有重要的工程应用意义。

二、PID控制算法介绍PID控制算法是指通过对系统的比例、积分和微分三个参数比较调整,使系统输出值与期望值相等的一种控制方法。

其中比例参数Kp、积分参数Ki、微分参数Kd对系统性能和响应速度有影响。

比例参数Kp是指输出值与误差之间的比例系数,当误差增加时,输出值也将增加。

积分参数Ki是指输出值与误差之间的积分系数,用于降低系统误差。

微分参数Kd是指输出值与误差之间的微分系数,用于降低系统振荡。

PID控制算法在液压系统中被广泛应用,其优点是可靠性高、调节方便、响应速度快等。

三、液压系统PID控制算法研究液压系统中的PID控制算法应用较为广泛,研究液压系统中PID控制算法有助于提高系统的控制性能和稳定性。

其中,流量控制系统、液压伺服系统、电液伺服系统等应用较为广泛。

以流量控制系统为例,研究液压流量控制系统的PID控制算法,可以通过调节比例参数Kp、积分参数Ki、微分参数Kd三个参数来实现对系统的流量控制。

其中,比例参数Kp是指输出流量与输入流量之间的比例系数,积分参数Ki是指与误差之间的积分系数,微分参数Kd用于降低系统振荡。

四、PID控制算法在液压系统中的应用PID控制算法在液压系统中有非常广泛的应用,包括流量控制系统、压力控制系统、位置控制系统等。

以液压伺服系统为例,其控制过程基于PID控制算法,通过对伺服阀口的控制来调节输出的位置和速度。

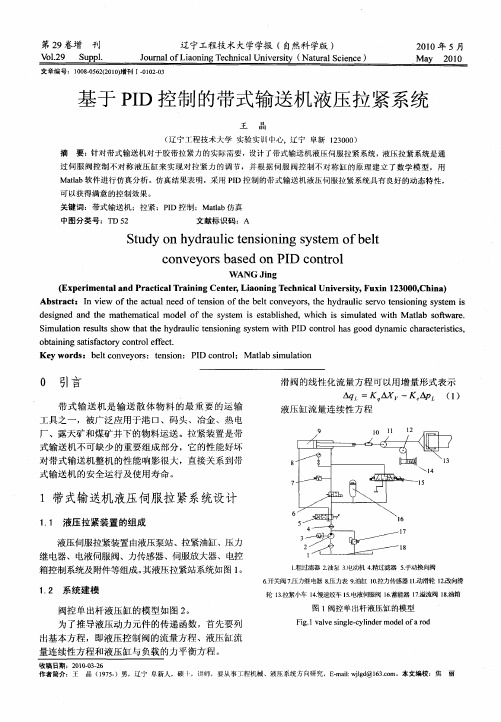

基于PID控制的带式输送机液压拉紧系统

1 . 粗过滤器 2 . 油泵 3电动机 4精过滤器 5手动换 向阀 . . .

6 . 开关阀 7 力继 电器 8 . 压 . 压力表 9 . 油缸 l. O 拉力传感器 1. 1 动滑轮 1. 2 改向滑 轮 1. 3 拉紧小车 1. 4 慢速绞车 l. 5电液伺服阀 1. 6 蓄能器 1. 7 溢流阀 l. 8 油箱

0 弓言 l

带 式 输送 机 是 输送 散体 物 料 的最 重 要 的运 输

工具 之一 ,被广泛 应用 于港 口、码 头 、冶金 、热 电

滑 阀的线性 化流 量方程 可 以用增 量形式表 示

=

g

—

£

( ) 1

液压缸 流量连 续性 方程

厂 、露 天矿和 煤矿 井下 的物 料运送 。拉 紧装 置是带

Ma 2 0 y 01

S o. uo 1

文章 编号 : 10 —5 22 1 ) 刊 I 0 0 .3 0 80 6 (0 0增 .1 2 0

基 于 PD 控 制 的带式 输 送 机 液压 拉紧 系 统 I

王 晶 ( 辽宁工程技术大学 实验实训中心,辽 宁 阜新 13 0 ) 2 0 0

出基 本 方程 ,即液压 控制 阀的流量 方程 、液压缸 流

量连 续 性方程 和液 压缸 与 负载 的力平衡 方程 。

收稿 日期 :2 1—32 000 —6 作 者简介 :王 晶 (95 )男,辽 宁 阜新 人 ,硕 } 17一 ‘ ,讲 师 ,要从事 工程 机械 、液 压系统 方 向研究 ,Ema : j d 13tm。本 文编 校 :焦 . i w I @ 6. l g o 丽

智能液压挖掘机控制系统的设计 基于PID方法的控制系统

智能液压挖掘机控制系统的设计: 基于PID方法的控制系统引言随着科技的不断进步,智能化控制系统被广泛应用于各种机械设备中。

在挖掘机行业中,传统的液压控制系统已经无法满足高效、精准的操作需求。

因此,本文将介绍一种基于PID 方法的智能液压挖掘机控制系统的设计。

背景液压挖掘机作为一种常见的建筑机械设备,广泛应用于土木工程、石油、矿山和农业等行业。

传统的液压控制系统通常采用经验式的控制方法,如手动操作和基于硬件的控制器。

然而,这些方法存在操作难度大、响应速度慢以及精度低等问题。

因此,开发一种智能化的液压挖掘机控制系统,以提高操作效率和精度,成为当前的研究热点。

PID控制系统的基本原理和特点PID控制系统是一种经典的控制方法,由比例(P)、积分(I)和微分(D)三个部分组成。

其基本原理是通过不断调整系统的输出,使其接近所需的目标值。

PID控制系统具有以下特点:1.比例控制(P):根据当前误差的大小,按比例调整输出值,其作用是快速准确地将系统输出值调整到接近目标值。

2.积分控制(I):根据过去的误差累积值,对系统的输出进行修正,以消除稳态误差,提高系统的稳定性和精度。

3.微分控制(D):根据误差的变化率,对系统的输出进行修正,以抑制系统的超调和振荡,提高系统的动态响应性。

PID控制系统通过不断根据误差实施比例、积分和微分控制,使得系统的输出能够快速、准确地收敛到目标值,具有广泛的应用价值。

智能液压挖掘机控制系统的设计基于PID控制方法,设计一种智能液压挖掘机控制系统,旨在实现挖掘机的高效、精准操作。

该系统包括以下几个关键组成部分:1.传感器:通过安装在挖掘机的关键部位,如液压缸、传动系统和底盘等,实时获取挖掘机各项参数的信息,如位移、速度和压力等。

2.控制器:控制器是整个系统的核心,根据传感器获取的实时数据,通过PID控制算法,实现对挖掘机液压系统的精准控制。

3.执行器:执行器根据控制器的输出信号,控制液压系统的动作,将操作指令转化为具体的摆动、抓取或推动等动作。

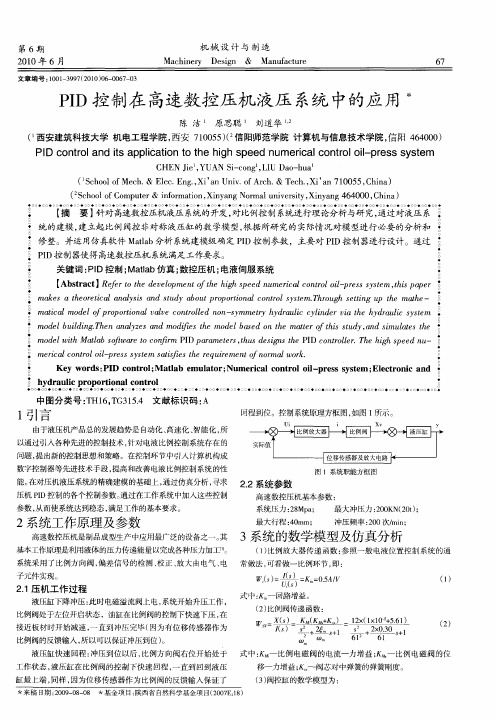

PID控制在高速数控压机液压系统中的应用

中 图分 类 号 :H1 ,G 1. 文 献标 识码 : T 6T 35 4 A

1 引言

由于液压机产品总 的发展趋势是 自动化 、 高速化 、 智能化 , 所

回程到位 。控制系统原理方框 图, 如图 1 所示。

以通过 引入各种先进的控制技术 , 针对电液 比例控制系统存在的

问题 , 提出新的控制思想和策略。在控制环节 中引入计算机构成

i 统的建模 , 建立起 比例阀控非对称液压缸的数学模型, 根据所研究的实际情况对模型进行必要的分析和

: 修整。并运用仿真软件 M tb aa 分析 系统建模级确定 PD控制参数,主要对 PD控制器进行设计。通过 l I I

:PD控制器使得高速数控压机 系统满足工作要求。 I

; 关键词 : I 制 ; t b仿真 ; 控压机 ; PD控 Mal a 数 电液伺 服 系统

◆ 00 ◆ 0 O ● 0 O ● 0 0 ● 0 0 ◆ 0 0 ● 0 0 ◆ 0 0● 0 c◆ 0 7● : 0● 0 0◆ 0 0 ◆ 0 0 ◆

;hdal rproacnrl y ruc oot nlot ip i o

◆ ? ◆ 、0 ◆ 00 ◆ 00 ● 00 ● : ● 00 ◆ 00 ◆ 0 0● e ◆ 0 0◆ 0 0◆ 0 0 ◆ c 0 ◆ 0 0 ◆ 0 7 ● 0 0 ◆ 0 0 ◆ O 0 ● 0 ● : ● 00 ● 00 ◆ c0 、

:

: m r a cnrl i pes yt s i e erq i m n n r l ok ei l o t l rs ss m s s h ur e t 厂 oma w r. c o o- e af t e e ti 0

Ke r y wo ds: I o r l M a l b e ul t Nu e i a o r loi-pr s y t m ; e t on c a PI)c nt o ; ta m a or; m rc lc nt o l e s s s e Elc r i nd

液压控制系统中的性能优化与设计

液压控制系统中的性能优化与设计液压系统作为一种常见的动力传输装置,广泛应用于工业、农业以及机械设备中。

液压控制系统的设计和优化对于提高系统的性能和效率至关重要。

本文将讨论液压控制系统中的性能优化与设计问题,从控制元件、控制策略以及液压系统的布局等方面进行探讨。

一、控制元件的选择与优化在液压控制系统中,各种控制元件扮演着重要的角色。

例如液压阀、液压缸、液压泵等,它们的性能和质量直接影响到系统的运行效果。

在选择控制元件时,需要考虑以下几个因素。

1.1 压力损失:控制元件的压力损失会直接影响系统的效率。

因此,在设计阀门和液压管路时,需要尽量减小压力损失,提高系统的能效。

可以通过减小流道的截面积、改进阀门结构以及优化泵的工作参数来实现。

1.2 响应速度:液压系统中的控制元件需要具备良好的响应速度,以便及时、准确地完成各种工作任务。

在选择和设计电磁阀等控制元件时,需要考虑其开启和关闭时间,减小控制延迟,提高系统的动态响应性能。

1.3 寿命与可靠性:液压系统通常需要长时间稳定运行,因此控制元件的寿命和可靠性也是重要考虑因素。

选用具有较长使用寿命和高可靠性的控制元件,可以降低维护成本,提高系统的可靠性。

二、控制策略的优化与改进液压系统的控制策略对于系统性能的优化起着重要作用。

在设计控制策略时,需要综合考虑系统的工作要求以及控制精度、稳定性等因素。

以下是一些常见的控制策略优化方法。

2.1 反馈控制:通过引入反馈控制,可以实时监测系统的参数,并根据反馈信号进行控制调节。

反馈控制可以提高系统的稳定性和控制精度,减小系统的误差。

2.2 模糊控制:模糊控制是一种基于模糊逻辑的控制方法,可以更好地处理系统存在的不确定性和模糊性。

通过将模糊控制引入液压系统中,可以提高系统的鲁棒性和适应性。

2.3 优化算法:运用优化算法来寻找最优控制参数,可以实现系统的性能优化。

例如遗传算法、粒子群算法等,可以帮助优化控制策略,提高系统的性能。

基于模糊PID控制的水下闸刀式管锯液压伺服系统设计

3 6

压 与 气 动

基 于模糊 P D 控 制 的水 下 闸 刀式 管 锯 液压 I 伺服 系统 设 计

弓海霞1 , . 赵 2 杰 孟庆鑫0 张 , , 岚1 , Hy rui ev —o to y tm sg o n ewa e io ie d a l S r o c n r l se De in f rU d r trGul tn c S l

的管道修复工程方面的高技术需求 日 益增大。

本题 目结合 国家“6 ” 8 3课题“ 水下干式管道维修系

统 ” 子课 题 “ 下 作 业 机 具 的研 制 ” 展 开 , 对 油 的 水 而 针

气、 化工 、 海洋工程等领域亟待解决 的管道维修问题进

行关键技术研究。 管道维修作业机具的研制是一个具有一定技术难

S w s d o u z — a Ba e n F z y PI D

G ONG Ha xa- Z O i , NG Qigxn,Z NG L i i i . HA J ME n —i2 HA a ・ , e

(. 1哈尔滨工业大学 机电学 院 , 黑龙江 哈 尔滨 100 ;. 50 12 哈尔滨工程大学 机 电学 院 , 黑龙江 哈尔滨 100 ) 50 1

C = C n m+c 住

而言可忽略。在控制系统中, 我们希望用 ±1 0V的控 制电压产生 ±2 A的额定电流 , 以 K。 0 1 0 m 所 =2 /0:

2 mA / 。 V

c i ——液压马达的内泄漏系数 ( 5 ・) m s C ——液压马达的外泄漏系数 ( SN・) m/ s

— —

5 传感器的模型 ) 转速传感器的 固有频率大 于液压 马达 的 固有频

基于智能控制的液压系统优化设计研究

基于智能控制的液压系统优化设计研究随着科技的不断发展,液压系统在工业中得到了广泛的应用。

然而,传统的液压系统存在着一些问题,比如能耗高、响应速度慢、精度不高等。

为了解决这些问题,研究人员开始使用智能控制技术对液压系统进行优化设计。

智能控制技术是将传感器、执行器和计算机等智能设备相结合,通过实时监测和控制来提高系统的性能和效率。

在液压系统优化设计中,智能控制技术可以提供以下几个方面的优势。

首先,智能控制技术可以提高液压系统的能耗效率。

传统的液压系统在执行机构工作负载波动大时,常常需要通过调整系统的工作压力来匹配负载变化。

这种方法会导致系统能耗增加,因为系统总是工作在高功率状态下。

智能控制技术可以通过精确控制液压系统的工作压力和流量,将能量传递到负载上的能耗降到最低。

其次,智能控制技术可以提高液压系统的响应速度。

在传统液压系统中,由于液压传动的惯性和油液的压缩性,使得系统的响应速度较慢。

智能控制技术可以实时监测负载需求,并通过调整液压系统的工作参数来快速响应负载变化。

例如,可以通过调整液压泵的转速来增加液压系统的输出流量,从而提高响应速度。

第三,智能控制技术可以提高液压系统的控制精度。

传统的液压系统在控制精度方面存在一定的限制,因为液压系统的控制精度受到液压元件的特性和液压系统的工作参数等因素的制约。

智能控制技术可以通过实时监测负载状态和系统参数,并利用先进的控制算法来优化系统的控制性能,使其能够更加精确地满足负载要求。

最后,智能控制技术可以提高液压系统的安全性能。

传统的液压系统存在一些安全隐患,比如过载、泄漏等问题。

智能控制技术可以通过实时监测负载状态和系统参数,并通过控制系统的工作参数来保证系统的稳定性和安全性。

例如,可以通过控制液压泵的转速来避免过载,通过实时监测泄漏情况来及时修复泄漏。

总之,基于智能控制的液压系统优化设计研究具有重要的意义。

智能控制技术可以提高液压系统的能耗效率、响应速度、控制精度和安全性能,从而提高液压系统的整体性能和效益。

浅议基于PID的液压机电设备自动控制技术

浅议基于PID的液压机电设备自动控制技术摘要:由于现代设备制造业的大力发展,公司越来越希望获得较好的生产效益和经济效益,所以企业把液压设备也投入到了制造生产当中,目的就是希望增加企业生产制造的经济价值。

而液压机械设备也是一个企业最常使用的设备传动设备,将这种机器设备也应用到了企业生产当中,就可以很有效的进行企业的生产制造。

但在液压机械运用的同时,也由于许多因素而导致其发生一些问题。

为此,本篇将就液压机械的保养养护方面进行分析。

关键字:液压设备;检测与维修;安全管理引言液压机械设备,是指利用流体力学原理增强机械能力的装置与设备,可用于水力钳、手锥液压叉车等中小型设备以及大型、重载液压装置,由于液压机械设备使用不可压缩流体做为重要运行媒介,具备输送功率大、功率密度高优点,在工业领域中使用很普遍。

同时,由于液压装置广泛应用在重大机械中,其设备维修保养直接影响装置的使用性能和运行安全,如设备维修保养不好就可能产生重大生产安全事故,甚至危及作业人员安全。

1液压设备的概述1.1液压的特点要实现对液压机械技术装备的专业性管理与保护,需要首先明确液压机械技术装备的以下性质:(1)以液态压力石油、矿物油为工作媒介,以传递动力或制冷主机设备。

(2)机器属于高精密的机械系统,尤其伺服、份额系统和高动静压的传动轴承系统,都是对机器的维护有高度的要求以及专门规定的。

(3)配备电子、空气阀使用,智能监控水平高。

(4)设备毛病可变性高,难以迅速诊断,要求点检维修人员掌握专业知识并对液压设备的操作深入掌握。

1.2液压设备管理维护的重要性管理工作是机械行业中必不可少的内容,可以切实防止和处理设备上发生各种类型不同程度的缺陷,也可以切实提高设备工作的可靠性、平稳度和保障系数,也可以间接的降低设备问题的发生概率。

由此可见,机械管理对设备品质保养是必不可少的工作,而对设备的管理和维修也正是提高维护设备质量的必要基本操作。

要提高设备管理维护工作的顺利开展,必须按照计划性地进行,所以就必须做好对设备管理维护的可行性研究。

一种基于PID的液压制动系统控制策略设计

一种基于PID的液压制动系统控制策略设计

王玉

【期刊名称】《机械设计与制造工程》

【年(卷),期】2016(045)009

【摘要】为改善汽车制动系统的性能,提高汽车行驶的安全性,提出了一种基于PID+PWM控制的液压制动系统.结合电子液压控制系统的工作原理,利用AMESim仿真软件建立了液压制动系统的仿真模型;为提高液压系统轮缸压力效果,利用PID控制优势对液压系统电机转速进行控制,采用PWM控制策略对高速开关电磁阀进行控制,提高了液压制动系统的控制精度和稳定性.最后通过仿真比较验证了上述控制策略的可行性.

【总页数】4页(P57-60)

【作者】王玉

【作者单位】陕西交通职业技术学院汽车工程学院,陕西西安710018

【正文语种】中文

【中图分类】TH137

【相关文献】

1.基于SIRMs的一类燃料电池系统控制策略设计及仿真 [J], 佟世文;郭强;方建军

2.一种基于FNNC-PID的水轮机调速系统控制方法 [J], 谭立新;刘觉民;黄鹏辉

3.基于并联PID的四旋翼飞行控制策略设计 [J], 范云飞;任小洪;袁文林

4.一种非线性PID控制的制氧空调系统控制算法设计 [J], 吴晓甦

5.基于颤振补偿的集成式电子液压制动系统控制 [J], 余卓平;徐松云;熊璐;广学令

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于PID控制的液压系统优化设计

液压系统是工业和机械领域中常见的一种动力传输系统,它通过液压油作为媒

介来传递能量和信号。

在液压系统中,PID控制器经常被用来调节和控制系统的输出。

本文将探讨基于PID控制的液压系统优化设计。

一、背景介绍

液压系统是一种复杂的动力传输系统,其主要由液压泵、执行元件和控制系统

组成。

在液压系统中,控制系统起着至关重要的作用,它可以决定液压系统的输出效果和性能稳定性。

PID控制器是一种常见的控制算法,它通过调节系统的输出来

使得系统的误差最小化,以达到控制目标。

二、PID控制器的原理

PID控制器是由比例(P)、积分(I)和微分(D)三个部分组成的。

比例部

分根据系统输出与期望值的偏差大小来调节控制输出;积分部分根据系统输出与期望值的偏差累积量来调节控制输出;微分部分根据系统输出的变化速率来调节控制输出。

通过调节比例、积分和微分的权重,PID控制器可以实现对系统的精确控制。

三、基于PID控制的液压系统设计

基于PID控制的液压系统设计的首要任务是确定控制目标和性能需求。

根据液

压系统的具体应用和要求,可以确定液压系统的期望输出和误差允许范围。

接下来,需要确定合适的传感器和执行元件,并设置合适的信号采样和控制周期。

在设计PID控制器时,需要根据系统的动态特性进行参数调整。

可以通过试验

和仿真来获得系统的频率响应曲线,并根据曲线特性来确定PID控制器的参数。

比例增益可以调节系统的稳定性和动态响应速度,积分时间常数可以调节系统的稳态误差,微分时间常数可以提高系统的抗扰性能。

四、优化设计中的挑战和解决方案

液压系统在设计过程中面临着一些挑战,如系统动态特性不稳定、参数变化和负载变化等。

这些因素可能导致PID控制器的性能下降和系统的不稳定性。

为了解决这些问题,可以采用自适应PID控制器、模糊PID控制器或者模型预测控制器等方法来提高系统的控制性能。

自适应PID控制器可以根据系统的参数变化和负载变化来自动调整PID参数,以保持系统的稳定性和性能。

模糊PID控制器可以根据系统的运行状况和输入信号来调节PID参数,以适应不同的工况和控制需求。

模型预测控制器可以通过建立系统的数学模型,预测系统的输出并根据预测误差来调节控制输出。

五、实例研究:液压缸控制系统

以液压缸控制系统为例,介绍基于PID控制的液压系统优化设计。

首先,确定液压缸的位置和速度作为控制目标,设定误差允许范围。

接下来,选择合适的传感器和执行元件,并设置采样和控制周期。

根据系统的动态特性,进行参数调整。

通过试验和仿真,获取液压缸的频率响应曲线,并根据曲线特性来调整PID控制器的参数。

最后,进行系统的实时控制和优化,调整PID参数以实现液压缸的精确位置和速度控制。

六、结论

基于PID控制的液压系统优化设计是实现液压系统精确控制的重要方法。

通过合理的参数调整和控制策略选择,可以提高液压系统的性能稳定性和控制精度。

同时,结合自适应控制和模型预测控制等方法,可以进一步提高系统的鲁棒性和适应性。

综上所述,基于PID控制的液压系统优化设计具有重要的实际应用价值。