5052铝合金CO_2激光_MIG复合焊接气孔特性分析

5052铝镁合金焊接缺陷

5052铝镁合金焊接缺陷5052铝镁合金是一种常用的铝合金材料,具有优良的耐腐蚀性能和高强度,广泛应用于航空、汽车、造船等领域。

然而,在5052铝镁合金的焊接过程中,常常会出现一些缺陷,影响焊接接头的质量和性能。

本文将重点介绍5052铝镁合金焊接中常见的几种缺陷,并探讨其原因和解决方法。

1. 焊缝裂纹:焊缝裂纹是5052铝镁合金焊接中常见的缺陷之一。

裂纹主要出现在焊接热影响区,对接头的强度和密封性产生不良影响。

造成焊缝裂纹的原因主要有焊接过程中的热应力集中、焊接速度过快和焊接材料的选择不当等。

解决焊缝裂纹的方法包括优化焊接参数、采用预热和后热处理等措施。

2. 焊接气孔:焊接气孔是5052铝镁合金焊接中另一个常见的缺陷。

气孔会导致焊缝中的气体和杂质含量增加,降低焊接接头的强度和耐腐蚀性。

气孔的形成主要与焊接过程中的气体溶解度、熔池中的气体释放和保护气体的选择等因素有关。

预防焊接气孔的方法包括提高焊接设备和工艺的精度、选择合适的保护气体和采用真空焊接等。

3. 焊接夹渣:焊接夹渣是指在5052铝镁合金焊接过程中,熔池中残留的夹渣物质。

夹渣会使焊缝的强度和密封性降低,同时还会引起腐蚀和气孔等缺陷的形成。

焊接夹渣的原因主要是焊接电流过小、焊接速度过快和焊接设备的清洁不彻底等。

解决焊接夹渣问题的方法包括增加焊接电流、调整焊接速度和加强设备清洁等措施。

4. 焊接变形:5052铝镁合金焊接过程中,由于焊接热源的作用,会产生热应力和热胀冷缩现象,导致焊接接头的变形。

焊接变形会影响接头的尺寸精度和外观质量,甚至会引起焊缝裂纹和气孔等缺陷的形成。

减少焊接变形的方法包括选择合适的焊接方式、采用预热和后热处理等措施。

5052铝镁合金焊接中常见的缺陷包括焊缝裂纹、焊接气孔、焊接夹渣和焊接变形等。

这些缺陷的形成与焊接过程中的参数选择、焊接材料和设备的质量以及操作技术等因素密切相关。

为了解决这些缺陷,需要优化焊接参数、提高焊接设备的精度和清洁度,同时还可以采用预热和后热处理等措施。

5052铝合金材料及其焊接特点

5052铝合金材料及其焊接特点2014-07-28牟泊仰铝百度亲,晚上好!此时您已经迷离在梦境的边缘又拿起手机来查看铝百度是否更新了吗?今天又是魔幻一周的开始,您是否是这种表情呢?生活就是如此这般,平平淡淡,就如那些常见的铝合金一样,比如之前说的6061,再比如今天小编要为大家谈的5052一样。

5052铝合金是5xxx系合金中的典型合金,Mg含量在2.2%~2.8%之间,属于低Mg、热处理不可强化铝合金,具有中等强度、良好的耐蚀性、焊接性和易于加工成形等特点。

合金退火状态塑性好,加工硬化率高,因而在硬状态时塑性低。

热轧板材后,合金在冷加工率为50%时,再结晶温度约为288℃。

合金中Mg是唯一的强化元素,有一定的固溶强化作用,且使合金的加工硬化率提高,合金能获得较明显的应变强化。

5052合金由于具有优良的成型性能、抗蚀性、可焊性、疲劳强度,常被用作装饰面板材料。

随着机械、汽车等相关行业的发展,5052铝合金板材的需求量越来越大,其研究主要集中在合金焊接工艺方面。

现在我们来看看5052铝合金具有的铝镁合金焊接特点:A.强的还原能力。

铝和氧的亲合力很强,铝在空气中极易与氧化合生成致密结实的A1203薄膜,膜厚约0.1μm; A1203的熔点高达2050℃,远远高于铝及铝合金的熔点(500一600 ℃ )。

在焊接过程中,氧化膜会阻碍金属之间的良好结合,易造成夹渣。

氧化铝膜还会吸附水分,焊接时会促使焊缝生成气孔。

B.较高的热导率和比热容。

铝及铝合金的热导率和比热容均为碳素钢和低合金钢的两倍多,在焊接过程中,大量的热量被迅速传导到基体金属内部,因而焊接铝及铝合金时,热量除消耗于熔化金属外,更多的无谓消耗于金属其他部位。

C.热裂倾向大。

铝的线膨胀系数约为22.9 x 10-6/ ℃,铁为11.7 x10-6/ ℃ ,铝及铝合金的线膨胀系数约为碳素钢和低合金钢的两倍。

铝凝固时的体积收缩率较大,达6.5 %,而铁为3.5 %,因而铝及铝合金焊接时容易产生缩孔、缩松、热裂纹及较高的内应力。

5052铝镁合金的焊接工艺分析

近年来,容器用铝及铝合金材料由于具有良好的耐蚀性能、力学性能、焊接性能、物理性能及其合理的性价比,从而在石油化工装置中被广泛应用。

我公司在吉林石化分公司30万t/a年聚乙烯装置及兰州石化公司60万t/a乙烯改扩建工程聚丙烯装置中承担了21台5052铝镁合金料仓的安装工程,其中21台料仓全部为现场组焊,为了确保焊接质量,制定合理的焊接工艺就显行尤为重要。

1 铝镁合金的焊接性分析1.1 铝镁合金简介铝镁合金属于防锈铝的一种(另一种为铝锰合金),老牌号标以LF××,F即为防锈铝中“防”字汉语拼音的第一个字母。

镁在铝中的室温溶解度为0.34%,极限溶解度为14.9%,铝镁合金表面可形成Al2O3·MgO尖晶石形氧化膜,具有良好的耐蚀性。

当镁含量较高时,铝镁合金中会析出β相Al2O3和Al5Mg8,β相与基体间的电位差较大,会使耐蚀性明显下降,因而铝镁合金中的镁含量一般低于12%,常用牌号低于8%,不同镁含量形成不同牌号。

铝材的标示我国过去多沿用前苏联的体系,也曾采用过前苏联的牌号表示方法,后来长期按GB/T340-1976《有色金属及合金产品牌号表示方法》用汉语拼音字母来标示铝及铝合金的牌号,其中铝镁合金用LF2、LF3来表示。

1997年1月1日开始实施的GB/T16474-1996《变形铝及铝合金牌号表示方法》代替GB/T340-1976中有关变形铝及铝合金牌号表示方法吴 俊(中国石油天然气第七建设公司,山东胶州 266300)摘 要5052铝镁合金的焊接关键是通过选择合理的焊接方法,按照严格的焊接工艺,通过对母材及焊材的清理工作以及采取恰当的反变形措施,从而保证获得良好的焊接接头性能。

关键词铝镁合金 焊接方法 母材及焊材的清理 反变形措施 部分,新的牌号表示方法主要采用变形铝及铝合金国际牌号注册协议组织(简称国际牌号注册组织)推荐的国际四位数字体系牌号命名方法,铝镁合金牌号始有5052、5086等。

铝合金激光-MIG复合焊接工艺适应性研究

铝合金激光-MIG复合焊接工艺适应性研究摘要:试验使用MIG、激光焊、激光-MIG复合焊对铝合金进行焊接,并对三种焊接方法进行了对比,进一步对铝合金激光-MIG复合焊接的工艺适应性进行了研究,试验结果如下:从工艺参数、显微组织、X射线探伤、力学性能等方面对三种焊接方法进行对比分析,激光-MIG复合焊接接头的各项指标良好,焊接效率高、质量好、力学性能优异,与MIG、激光焊相比焊接铝合金具有明显优势;使用激光-MIG复合焊对侧墙与枕梁下层板进行焊接,可获得质量良好的焊接接头,激光-MIG复合焊对薄板接头与厚板接头均具有良好的工艺适应性,可节省焊接耗材,提升焊接效率,有助于减少焊接热量对母材的损伤;激光-MIG复合焊的焊接机理与MIG不同,激光光束的能量在熔深、熔透方面发挥了很大作用,MIG的坡口尺寸对激光-MIG复合焊并不适用,应针对激光-MIG复合焊的特点进行一定的设计调整,以充分发挥激光-MIG复合焊接的优势。

关键词:铝合金;激光-MIG复合焊接;工艺适应性;组织;力学性能0 前言铝合金具有轻质、比强度高和耐腐蚀等优点,符合轻量化设计的要求,现在已经成为高速列车车体的主要材料[1-2]。

在铝合金车体焊接工艺方法中,MIG是使用最多的焊接方法,其焊接工艺及自动化水平已经较为成熟,但是MIG能量密度低、热输入较大,焊接铝合金材料易产生未熔合、热裂纹、接头软化等焊接问题,导致接头的性能下降明显,所以采用新的焊接方法来提高铝合金焊接质量已成为必然的趋势[3-4]。

激光焊接技术是一种先进的焊接技术,具有能量密度高、焊接热输入量小、焊接速度快、焊缝深宽比大、热影响区窄和变形小等优点,这对金属的焊接具有重要意义[5]。

但是铝合金反射率和热导率很高,导致激光焊接难度大,工艺稳定性不好,所以激光焊接技术较少的在铝合金的工业焊接中出现。

激光-MIG复合焊接是把激光与电弧结合在一起,既充分集成激光焊接与电弧焊接的优点,又使激光、MIG的不足得到互补。

车用5052铝合金薄板激光搭接焊工艺研究

1.概 述

5052' ̄;瓜FI J 有 中 等 强 度 ,

I大I耐 描 蚀 悱 好 , 良 好 的 成 形 性

I 做 J. 泛 II J】 ‘i身 卜的 钣 金 冲

J I:, 怂 吠 乍轻 量化 的 效

途 径 , 埘 r 1。 能 减 排 具有 重 要 意

义 。 Ilt J:

2所 ,J 。 ill ! ,J-以 出 , 1激

光 人 9If角度 为90。 lI.f 缝 饱满 成

形 良 好 , 厄咬 边 、I~ 等 缺 陷 ;

1入 9I『『『】 为45。 llIf 缝 叫陷 ,

咬 边 缺 ; 1入 日 角 度 乃

l 35。 It,J‘, I:舨 f吐{ 熔 化 ,f}『卜

3.试 验结果分 析 (1)激 入 ,n眨 刈 焊 缝

成 形 I,l(J影 响 激 光 搭拨 lfIf,j

横 的 激 入 fJIf『fJ』芝OX,j‘蚪 缝 友

成 形 交人 ,激 入 射 角度

女¨ l所 ,J 。 …I ti,ftI】1 铋 合 金 埘

激 反射 丰 较 I:’ 为f 护 激 火

文 ×、1‘5()52 薄 板 激 光 搭 按进

f r ‘ 十i2 J _】 r 能 的 f究 ,为

, 性 供 r技 术 持 。

2.试验 材料及试验方法

(1) 佚 蚧 材 料 酞 雌 材 为 1.2111 nl 的 5052 H32销

延 饭 材 , 试 板 J 为 1OOmm X 50mm×1.2r am,化 学 成 分 l力 。 一 能 女¨ 1千¨表 2所 ,j 。

90 入 射

135 入射

4 入射

/

双脉冲MIG焊对5052铝合金焊接接头力学性能的影响

表 1 55 0 2合 金 与 E 3 6焊 丝 化 学成 分 R5 5

材 料

5 5 02 E 5 5 R 36

ws) ( i

02 . 5 02 .5

(e F)

04 . 0 01 . 0

猫C) fu

01 . 0 01 . 0

巍M ) f n

01 .0 00 — . 。 02 5 0

双脉 冲 MI G焊 T艺 方 法不但 可 以得 到 漂亮 的鱼鳞

状 焊 缝 外 观 , 且 有 较 高 的 焊 接 生 产 率 , 对 于 改 而 它 善 焊 缝 组 织 、 低 气 孑 率 起 到 了 良好 的 作 用 。 降 L

这 种焊 接 方 法 利用 调 整 高频 脉 冲强度 来 保 证

焊 工 接艺

雹焊梭

1 双 脉 冲 M I 焊 原 理 G

第4卷 1

相 匹 配 的 焊 接 接 头 。 合 金 焊 接 成 形 外 观 也 是 一 个 铝 重 要 的 问 题 , 有 的 TG 焊 成 形 好 但 效 率 低 , 通 现 I 普

双脉 冲 MI G焊就 是在高 频 的基 础上 , 再对 高频 电流波 形 进行 低 频 调制 , 单 位 脉 冲强 度 在 强 、 使 弱

弱 脉 1 双脉 冲 MI 焊 原 理 示 意 G

一

个脉 冲一个 熔滴 过 渡 , 用低 频 脉 冲调制 高频 脉冲

焊 丝选 用 E 5 5 , 径 1 R 36 直 . mm, 护 气 体 为 纯 6 保 度 9. 99 %的氩 气 , 接设 备 采 用德 国 E 焊 WM 公 司生

第 4期

拉 伸 断 口 扫 面 电 镜 下 的形 貌 如 图 4所 示 。 图 由

双脉冲MIG焊对5052铝合金焊接接头力学性能的影响

于控制。调制后的焊接电流稳定地实现了铝合金焊 接要求的亚射流过渡形式,电弧力和热输入随着低

见表 1。先采用正交试验在母材表面堆焊,确定最佳 的焊接工艺参数,如表 2 所示。焊前先用丙酮将

频调制频率的变化而变化,在获得均匀美观的鱼鳞 纹焊缝的同时,扩大了可焊接头间隙的范围,减少 气孔发生率,细化焊缝晶粒,降低裂纹敏感性,提高 了焊接接头的整体质量。

平均电流 I/A 205 205

表 2 焊接工艺参数

平均电压 U/V 24.0 24.0

低频脉冲频率 f/Hz 5 0

脉宽比 /% 50 0

气体流量 Q/L·min-1

25 25

焊接速度 v/cm·min-1

48.8 48.8

干伸长 L/mm

15 15

·82· Electric Welding Machine

1 双脉冲 MIG 焊原理

双脉冲 MIG 焊就是在高频的基础上,再对高频 电流波形进行低频调制,使单位脉冲强度在强、弱 之间低频周期性切换,得到周期性变化的强弱脉冲 群,所以双脉冲 MIG 焊也称为低频调制型脉冲 MIG 焊,其原理如图 1 所示。

这种焊接方法利用调整高频脉冲强度来保证

图 1 双脉冲 MIG 焊原理示意

5052 焊接接头硬度分布曲线如图 5 所示。

图 5 5052 焊接接头的硬度分布曲线

由图 5 可知,两种 MIG 焊工艺得到的接头,其 热影响区硬度值都较低,该区软化现象明显,双脉 冲和单脉冲在距离焊缝中心 8~11 mm 的区域硬度 值最低,双脉冲试件在这一区域的硬度损失比单脉 冲试件要小些。硬度和强度存在一定的对应关系, 硬度的分布一定程度上反映了强度的分布。在该区 域硬度点达到最低值,这在拉伸试验中也得到证 实,拉伸试件都是在距焊缝中心 10 mm 左右处拉断, 可见热影响区是整个焊接接头最薄弱的部位。接 头焊缝区硬度值比热影响区高,双脉冲试件焊缝区 平均硬度比单脉冲试件略高。母材硬度曲线较为平 均,在 72 HV 左右。这是由于焊接过程是一个熔炼 结晶过程,元素大量烧损和汽化,使焊缝组织发生 了一定的变化,而热影响区是一个再结晶过程,出现

铝合金激光-MIG复合焊焊接

实验结果与分析

焊接接头形貌

通过观察焊接接头发现,激 光-MIG复合焊接的接头形貌 平整,无明显的气孔和裂纹

。

力学性能

对焊接接头进行拉伸和弯曲 试验,结果表明,激光-MIG 复合焊接接头的抗拉强度和 弯曲性能均优于传统的MIG

焊接接头。

显微组织

通过金相显微镜观察发现, 激光-MIG复合焊接接头的熔 合区组织细小、致密,无明 显晶界和气孔。

坡口制备

根据需要焊接的厚度和接 头形式,制备合适的坡口, 以提高焊接质量和效率。

焊接参数的选择与优化

激光功率

根据待焊材料的厚度和性质, 选择合适的激光功率,以保证

良好的熔深和焊接质量。

焊接速度

选择适当的焊接速度,以获得 良好的焊缝成形和避免焊接缺 陷。

送丝速度

根据焊接电流和速度,调整合 适的送丝速度,以确保填充金 属的量和均匀性。

MIG焊接具有熔深大、焊接速度快、 焊缝质量高等特点,适用于各种金属 材料的焊接,尤其适用于铝合金等轻 质材料的焊接。

铝合金激光-MIG复合焊焊接原理

铝合金激光-MIG复合焊是一种将激光焊接与 MIG焊接相结合的焊接方法。

通过激光焊接产生高能密度光束,快速熔化铝 合金材料,同时利用MIG焊接提供足够的填充 材料,实现高效、高质量的铝合金焊接。

铝合金激光-MIG复合焊焊接的定义

• 铝合金激光-MIG复合焊焊接是一种先进的焊接技术,结合了激光焊接和MIG(金属惰性气体)焊接的优点,通过同时使用 激光和MIG焊接方法,实现对铝合金材料的优质高效焊接。

铝合金激光-MIG复合焊焊接的特点

高熔深和高焊接速度

激光焊接具有高能量密度和快速加热的特点,能够实现深熔焊 接和高速焊接。MIG焊接能够提供足够的填充金属,保证焊缝

铝合金激光焊接气孔解决方案-概述说明以及解释

铝合金激光焊接气孔解决方案-概述说明以及解释1. 引言1.1 概述在铝合金激光焊接过程中,气孔问题一直是一个令人头痛的难题。

气孔的存在会导致焊接接头的强度下降,从而影响整个铝合金结构的使用性能。

因此,寻找有效解决气孔问题的方法和技术一直是焊接工程师们关注的焦点。

本文将重点探讨铝合金激光焊接气孔的解决方案。

首先,将介绍铝合金激光焊接的应用背景,说明其在工业生产中的重要性和广泛应用。

随后,详细分析气孔在铝合金激光焊接中的问题,探讨气孔形成的原因和对焊接接头性能的影响。

为了解决气孔问题,本文将介绍一些常用的方法和技术。

这些方法包括焊接参数的优化调整、焊接材料的选择和预处理、气体保护技术的改善等。

通过对比实验和案例分析,将分析这些方法的优缺点,并给出建议和指导。

在解决气孔问题的过程中,我们需要加强焊接工艺的控制和质量管理,提高焊接技术人员的素质和水平。

最后,在结论部分,将总结气孔问题的解决方案,并对未来的研究展望进行探讨。

希望通过本文的研究和分析,能够为铝合金激光焊接气孔问题的解决提供一些有价值的参考和建议。

只有通过不断的探索和创新,才能不断改进铝合金激光焊接技术,提高焊接接头的质量和性能。

文章结构:本文将按照以下结构进行介绍铝合金激光焊接气孔解决方案:1. 引言1.1 概述1.2 文章结构1.3 目的2. 正文2.1 铝合金激光焊接的应用背景2.2 气孔在铝合金激光焊接中的问题2.3 解决气孔问题的方法和技术3. 结论3.1 总结气孔问题的解决方案3.2 对未来研究的展望3.3 结束语在引言部分,我们将对铝合金激光焊接及其在工业领域的应用进行概述,并明确本文的目的。

接着,在正文部分的第一部分,将详细介绍铝合金激光焊接的应用背景,包括它在汽车制造、航空航天等行业的重要性和广泛应用。

然后,在第二部分,将重点探讨气孔在铝合金激光焊接中的问题,分析气孔对焊接质量的影响,并介绍其形成的原因。

针对气孔问题,第三部分将介绍解决气孔问题的方法和技术,包括工艺参数的优化、材料选用、预处理措施等。

铝合金MIG焊气孔成因及消除措施

铝合金MIG焊气孔成因及消除措施原创 2015-06-08 彭勇军1. 概述铝合金MIG焊时,焊缝容易产生气孔,这由于焊丝是以细小熔滴形式通过弧柱进入熔池,由于弧柱温度高,且熔滴比表面积大,有利于熔敷金属吸收氢;同时,MIG焊时的熔池熔化母材的深度较大,由于铝合金金属的密度小,冷却速度快,不利于熔池中的气泡逸出,导致焊缝产生气孔。

从焊接生产来分析,导致焊缝产生气孔主要有焊接现场湿度的控制;焊接区的水分、脏物和氧化膜;焊接保护气体的纯度;焊丝表面是否受潮和氧化;焊接设备的影响;焊工的操作技能等。

为查找现场焊缝产生气孔的原因,我们通过焊接性试验及采取相应的检验方法来验证解决措施的有效性。

2. 现场情况及原因分析(1)现场的湿度控制现场采用大型空调进行整体除湿和控温。

现场湿度在45%~60%内,符合铝合金焊接生产湿度控制要求。

由于下午工作结束后,大型空调会自动关闭,到了次日上班时间再启动。

这样,造成在非工作时间段,现场的盘状焊丝的外表层受潮。

(2)焊丝?首先,焊丝储存库房面积45~50m2,高3.2~3.5m,库房空间偏大,且靠窗户部位与其他房间能够形成少量的空气对流。

库房内有一台含水箱除湿机,除湿机降湿形成的水仍然存在于库房中。

这样,造成库房内的焊丝除湿效果有限。

其次,现场使用的盘状焊丝有三家品牌。

三家焊丝焊接出来的焊缝都存在气孔超标的情况。

由于铝合金焊丝易受大气条件的影响,焊丝在海运和陆地的物流过程中,存在包装破损的可能。

包装破损将导致盘状焊丝被受潮和氧化。

从盘状铝合金焊丝生产之日算起,铝合金焊丝在外包装不破损的情况下,存储时限有一年和两年的之分。

焊丝超过期限后,焊丝在使用前应全面检查:即焊丝是否吸潮或氧化应通过焊接性试验来检测焊缝气孔是否超标,确认超过期限能否用于焊接生产。

存储时限为一年的焊丝,其内包装材料为透明的塑料薄膜;存储时限为两年的焊丝,其内包装材料为铝制压膜。

由于三家品牌焊丝为透明的塑料薄膜包装,存储时限不足一个月时间就将到期,不能完全排除焊丝导致气孔产生这一因素。

5A02铝合金CO_2激光焊接头组织和力学性能分析

C O L—e A ii j (o eeo c a i l n ier g S a g a U i ri f n ier ga dS ine S a g a 2 10 , hn) C l g f l Meh nc gnei ,h n h i nv s yo gn ei n ce c ,h n h i 0 0 C ia aE n e t E n 6

mims u t r th lg r t d e t e h r n s n tp a d i h e d t ik e s w r a u e a s r n v re a d ln i d n l e t cu e mo oo y wee s id,h ad e s o o n n t e w l hc n s e e me s r d,lo ta s e s n o g t i a r u u t n i e twe e ma eMo e v r t n i r eo r p y e e a ay e t E .h e t r s l s o h t t e c o e ain o a e e sl ts e r d . r o e , sl fa tg a h s w r n ls d wi S M T e t s e u t h ws ta h o p r t f ls r e e h o p we n l i g s e d c n la o p r c e d . h r r q i x d g a n n c ne l s h a d e s i h u i n z n s o r a d wed n p e a e d t e f t w lsT e e a e e u a e r i s i e tr wed . e h r n s n t e f s o e i e T o h g e a h t n t e b s t 1 h o gt d n la e a e y ed sr n t so e w l swe e a o t1 8 t o e o e b s tl. h ih rt n t a h a e me a . e ln i i a v rg il te g h ft e d r b u 7 % h s ft a e mea s e h i T u h h T l n i d n l a e a e tn i t n t s o h l s we e a o t 1 t o e o h a e mea s t e b s tl w t e p d mp e o g t i a v r g e sl s e gh f t e wed r b u 1 u e r 5 % h s f t e b s tl , a e me a i d e i ls h h d s l y d a d ci y e o a t r , n h e d t h l w d mp e ip a e u t e a d b i l y e o a t r ipa e u t e t p f r cu e a d t e w l swi s al i l sd s l y d d c i n r t tp f cu e. l f h o l te r f

铝合金激光-MIG双面焊接接头组织和性能研究

韩善果 , 罗子 艺 , 蔡得涛 , 郑 世 达

( 广 东省焊接技 术研 究所 广东省 中乌研 究院 , 广 东 广州 5 1 0 6 5 1 )

摘要 : 针对 1 6 a r i n 厚1 5 6 1 铝合金( 俄罗斯牌号) , 采用不开坡 口无间隙的双面激光一 M I G复合焊接工艺, 并

r o o t a n d i m p r o v e t h e t e n s i l e p r o p e r t i e s ; t h e j o i n t s c o n t a i n t h e ma t i r x p h a s e 0 【 - A I a n d he t s e c o n d p h a s e F e( Mn A 1 ) 6 , t h e s e c o n d

HAN S h a n g uo, LUO Zi y i , CA1 De t a o, ZHENG Sh i d a

( Ch i n a — Uk r a i n e E. 0. P a t o n I n s t i t u t e o f We l d i n g . Gu a n g z h o u 5 l 0 6 5 0. Ch i l I 1 f ) Ab s t r a c t : F o r t h e 1 6 mm t h i c k 1 5 6 1 a l u m i n u m a l l o y( R u s s i a n b r a n d ) . t h e d o u b l e l a s e r - MI G h y b r i d w e l d i n g p r o c e s s w i ho t u t g r o o v e a n d

中厚度铝合金激光-MIG复合焊接组织与性能研究

ii t t . h 0 2 au n m l y w t h h c n s f 1 on ,ec T e 5 5 l mi u al i t e t ik e so 0 mm a l e y t e 1 s rMI h b d wed n . h tu t r , o h w s wed d b h a e - G y r l i g T e sr c u e i

针 对 1 m 厚 的 5 5 Om 0 2铝合 金采 用 激 光一 G 复合 焊 接技 术 进 行 焊 接 , 用 光 学 显微 镜 、 描 电镜 和维 氏硬 度 计 等 工 具 对 MI 利 扫

焊 接 接 头 组 织 、 素 分 布 和力 学性 能 等 进 行 研 究 , 果 表 明 : 用 复合 焊 接 方 法 可 以 实 现 高 速 焊 接 中厚 度 铝 合 金 , 缝 成 元 结 采 焊

e m nsd tb t nadtemehncl rpr fh eddjit ees de yteo t a mi ocp ,S M n ikr l e t ir ui n ca i oe yo ew le n w r u i b pi l c so e E a dV ces e s i o h ap t t o t d h c r

pr c s a m p o e t e v lct ft e wedi o o s c n i r v h eo iy o h l ng, r d e t e d so to ft e wedi nd o tm ie t sr t e o he wede e uc h itrin o h l ng a p i z he tucur ft l d

( n b a c fC iaAc d myo d a c ce c , n b 51 3 C ia Nig oBrn ho hn a e f Or n n eS in e Nig o31 0 , hn )

铝合金激光-MIG复合焊焊接讲解

激光-MIG焊采用激光束和电弧共同工作,焊接 速度高,焊接过程稳定,热效率高以及允许更大 的焊接装配间隙。激光-MIG焊的熔池比MIG焊的要 小,热输入低,热影响区小,工作变形小,大大 减少了焊后纠正焊接变形的工作。

与激光焊相比,激光-MIG焊的优点有:焊接过 程更稳定、焊缝桥联性更好、熔深更大、成本更 低、塑性更高。

4、 容易形成气孔

焊接接头中的气孔是铝合金焊接时易产生的另 外一个缺陷,氢是焊接时产生气孔的一个主要原 因。铝合金的液体熔池极易吸收气体,在焊接冷 却凝固过程中,高温下溶入的大量气体来不及析 出而聚集在焊缝中形成气孔。

铝合金由于比强度高、抗腐蚀性好而得以广 泛应用。CO2激光焊接铝合金的困难主要在于高的 反射率以及导热性好,难以达到蒸发温度,难于 诱导小孔的形成(尤其是Mg含量比较小时),容 易产生气孔。提高激光吸收率的措施除了表面

利用MIG 焊接熔滴的过渡形式,同样可以造成周围磁场 的变化和气流的扰动,对抑制产生等离子云具有积极的作用 。

在直流 反极性或交流焊接的情况下,MIG 焊接具有“ 阴 极雾化” 作用,即去除材料表面的氧化膜的作用。铝、镁及 其合金的表面存在一层致密难熔的氧化膜Al2O3 ,它的熔点 为2050℃,而铝的熔点只有658℃,其覆盖在焊接熔池的表面 ,如不及时清除,焊接时会造成未熔和,使焊缝表面形成皱 褶或者内部产生气孔夹杂,直接影响焊缝质量。在MIG焊接时,被

焊接金属表面的氧化膜在焊接电弧的作用下可以被清除而获得 表面光洁美观、成形良好的焊缝。这是由于阴极斑点现象具 有自动寻找金属氧化物的性质所决定的。因为金属氧化物的 逸出功小,容易发射电子的缘故,所以氧化膜上容易形成阴 极斑点并进而产生电弧。由于阴极斑点的能量密度较高,并 且被质量较大的正离子撞击,致使氧化膜破碎。

双激光束焊接5052铝合金

低 熔 点 合 金 元 素 .如 Mg .Z n等 在 高 功 率 密 度 的激

光 能 量 辐 照 下 极 易损 耗 ,增 大 了 产 生气 孔 的倾 向 。

铝 合 金 由于 自身 的 一些 特 点 .也 使 得 激光 焊 接 工 艺

1 ) 、 自动化 程 度 高 等 优 点 ,因 此被 广 泛 地 应 用 于 生 产 ] 。常用 的激光 器有 N d : Y A G,C O ,半导 体 、光 纤 激 光 器 等 。C O 激 光 器输 出 功 率 大 ,光 束 质 量 很 好 ,但 是波 长最 长 ,为 1 0 . 6 I x m,对 金属 表 面反 射率 高达 9 7 %。 高功 率 C W 模式的 N d : YA G激 光 器 结构 复 杂 ,成 本 高 ,并 且 不 易维 护 ;脉 冲 N d : Y A G 激 光 在 工业 上 应 用 普 遍 .但 存 在 一 个 很 严 重 的 问 题 就是 熔 池金 属 瞬 时凝 固时 由于合 金 元 素 的蒸 发会 产 生 热 裂 纹 光纤 激 光 器 近 十 年 引起 了行 业 极 大关 注 .最 大输 出 功率 5 0 k W E 5 3 光纤 激光 器有 量 多稳 定 的光 束

质 量 和 更 小 的光 斑 直 径 .在 聚集 时更 易 提 供 高 的能

更 加 复 杂 。亟 需 改 进 和 完善 近 年 来 。一些 学 者 提

出 了多 焦 点 激 光 焊 技术 。 目的是 为 了改 善光 束 质量

和 聚 焦 的 模 式 .从 而 提 高 焊 接 的 稳 定 性 和 接 头 强 度 , 目前 最 常 用 的 是 双 光 束 激 光 焊 ( 即双焦点 ) 。 按 照光 束 移 动 方 式 可 分 为 串行 方 式 和 并 行 方 式 . 串 行 即 双 束 激 光 的 2个 焦 点 前 后 分 布 在 焊 缝 中 心 线

铝合金激光焊接熔池中气泡运动与气孔相关性分析

第39卷第6期焊 接学报2 0 1 8 年 6 月TRANSACTIONS OF THE CHINAWELDINGINSTITUTI0N V〇1.39(6) :001 -006June2018铝合金激光焊接熔池中气泡运动与气孔相关性分析李俐群,孟圣昊,彭进(哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨150001)摘要:以5052铝合金作为试验材料,通过对焊接过程中熔池流动及生成气孔运动轨迹的观察研究了激光自熔 焊、激光填丝焊中气孔的形成过程及其影响因素.结果表明,在激光自熔焊过程中,低速焊时熔池流动紊乱,气泡沿 熔池底部边缘向后方运动;高速焊时熔池流动稳定,气泡沿匙孔后壁向上运动.焊丝的送人对熔池和匙孔的稳定性 有较大的影响,熔池内液体流动紊乱,阻碍了匙孔末端生成气泡的运动,从而大幅增加焊缝中残留气孔的数量.相 对于前送丝方式,后送丝时,送进的焊丝对熔池及其内部匙孔的影响更大,熔池内液体流动紊乱,气泡运动轨迹更 长,焊缝中残留气孔数量更多.关键词:铝合金;激光填丝焊;气孔;熔池流动;气泡运动中图分类号:T G456.7 文献标识码:A doi:10.12073/j. hjxb. 20183901380序 言铝合金因其优良性能而在工业领域广泛应用,而激光焊因其效率高、热输入低、热变形量小等优点 而普遍应用在铝合金的焊接中.但由于铝合金的低 沸点、高热导率、高热膨胀系数、高的凝固收缩率、低 粘度以及液态下高的吸氢性等特点,焊接过程中极 易产生气孔缺陷,严重影响了接头性能[1-2].针对激光焊接铝合金产生的气孔,日本学者Matonawa 等人[3-4]发现,铝合金激光焊接过程中,熔池及其内 部匙孔处于一种不稳定的状态,液态金属流动剧烈,尤其在匙孔前壁,局部金属蒸发并向外喷发会在匙 孔开口位置形成蒸气湍流,将外部的保护气氛卷入 匙孔中,并随焊接过程中匙孔的移动以气泡的形式 进入熔池内部.由于激光焊接过程中熔池冷却速度 较快,气泡来不及逸出即残留在焊缝中形成气孔.日本大阪大学学者片山聖二[5]通过高速摄像和 微聚焦X射线透射成像设备观察了激光光致等离子 体和激光小孔的动态行为,发现小孔中金属蒸气的 剧烈蒸发增加了小孔和熔池的不稳定性,是引起气 孔的原因之一,此外他们还证实了在小孔突然变短 时,有气泡从小孔底部产生.Fabbro等人[6]通过模拟计算认为,由于匙孔后 壁对激光的反射使得匙孔前壁受到冲击而变得不稳收稿日期!2017 -09-20基金项目:国家重点研发计划支持项目(2016YFB11021100);国家自 然科学基金资助项目(51675129)定,只有足够的激光能量才能使其保持稳定.Katay-ama[7]通过物理模拟试验发现熔池中的气泡由于受 到熔池流动的影响无法通过浮力作用到达熔池表 面,从而留在熔池中形成气孔.在对抑制气孔方法的研究中,Katayama[7]通过 对等离子体的观察发现,较高的焊接速度下焊接过 程较为稳定,有利于抑制气孔.同时其也采用激光 电弧复合焊接方法,发现电弧的加入增大了匙孔的 体积,增加了其稳定性,对焊缝中的气孔起到一定的 抑制效果[8].焊接过程中为了调节焊缝的组织性能,通常以 加入填充焊丝的方式来添加合金元素,但也会对熔 池中的匙孔造成冲击,影响熔池及匙孔的稳定性[1-2,9-10].刘红兵等人[9]依据光丝间距的不同,将 焊丝熔入行为分为3种典型特征:铺展过渡、液桥过 渡和大滴过渡,其中液桥过渡最为理想,熔化的焊丝 可以稳定过渡到熔池中.Salminen[10]对送丝角度的 研究发现,只有在一定角度范围内,焊丝才能够稳定 熔化并过渡到熔池中,得到理想焊缝.研究结果已经表明,气孔形成与熔池及匙孔的 稳定性有较大的相关性,而填充焊丝的加入明显影 响了焊接过程的稳定性,但其具体影响规律仍需进 一步的研究与证实.因此,文中选择常用的5052铝 合金作为试验材料,采用激光填丝焊的方法对其进 行试验. 通过高速 X射线透射摄焊接过程中气泡运动轨迹与熔池流动轨迹,分析 激光填丝焊过程中气泡运动行为与焊缝气孔之间的.2焊接学报第39卷的5052A1-Mg系防镑铝合金.为了能够更好地改善 1试验方法 焊缝成形及接头的强度,试验中采用的焊丝为ER4047铝硅焊丝,直径为0. 8 mm,其化学成分如 试验母材采用尺寸为100 m m X200 m m X4 m m表1所表1试验材料化学成分(质量分数#%)Table1Chem ical compositions of m aterials材料Si Fe Cu Mn Mg Cr Zn Al 5052 Al-Mg!0.25!0.4!0.1!0.1 2.2~2. 80. 15 -0.35!0.1余量ER404711.0-13.0!0.8!0.3!0.15!0.10—!0.0余量试验中以IPG YLR-10000高功率光纤激光器,Fronius KD4010送丝机为主要试验设备,待焊材以对接形式进行 ,焊丝与铝合金表面呈30],如 1所示.图1激光填丝焊试验过程Fig.1Process of laser w ire fillin g w elding2为X射线在线 示 与焊接前试验样工 的设计.X射线透射高速摄像大阪大学接合科学研究所 ,采 :子示踪法在线 了不同焊接 熔池内部的液态金属流动 、熔池中气泡的运动轨迹.为了增强X射线透射 ,了X射线透射 的工,试验用的铝合金材料加工为工字形,在激 光焊接经过的路径 10 mm埋入一个W L (直径为100〜300 !m",焊接过程中W熔池的流动而运动.2试验结果与分析试验中激光功率选取4.5 kW,采高速焊(6 m/min)与低速焊(3 m/min)模式,在自熔焊、激光填丝焊 进行了试验,并对得到的焊缝进行了 X射线 ,焊缝中残留气孔情,结果如图3所示.(b)试件尺寸(m m)图2 X射线高速摄像监测方法 Fig.2 X-ray h igh speed camera m onitoring(d)激光填丝焊高速焊图3焊缝X射线探伤结果 Fig.3 Results of X=ay flawdetection第6期李俐群,等:铝合金激光焊接熔池中气泡运动与气孔相关性分析3对得到的X射线结果进行 理,可以计算的气孔投影面积占焊缝 影面积百分,可以 表焊缝对应的气孔率.结果显示,在激光自熔焊试验中,低速焊与高速焊 焊缝残留气孔率分别为〇.44_ 〇.21_,而在激光填丝焊 试验中,焊速条件下气孔率分 1.1_0.69_.可以,焊丝的加入明显增加了焊缝中残留气孔的 ,而高焊接速助于抑制气孔,相关研究中已表明气孔形成与熔池及匙孔的稳 大的相关性,因此进一步对不同焊接条件下 气泡的产生与运动规律和熔池流动规律进行研究.2.1焊接速度的影响试验中通过X射线在线 了激光自熔焊 ,低速焊和高速焊时的气泡运动轨迹,其结果如图4所示.可以 ,在焊接过程中,熔池中的气泡均在匙孔 形成,而后 浮并在熔池表面.但在低速焊,焊接匙孔形状、体积变化幅 大,气泡沿熔池底部边缘向熔池后方运动,在熔池末端.在高速焊,匙孔为,生成的气泡直接沿匙孔后侧向上运动,在熔池 中.值得的是,在低速焊 ,生成的气泡 积及 高 高速焊 .激光束熔池^+112(a)低速焊t+35t+62ms熔池焊接方向(b)髙速焊图4气泡运动轨迹示意图Fig. 4 Schematic diagram of the trajectory of bubble 在两种焊接条件下,通过对W颗粒进行追踪,得到的W示踪元素运动轨迹可 表明熔池流动轨迹,分如图E6所示.将气泡运动轨迹与熔池内部流动轨迹对比可以研究 的对应关,在低速焊 ,受激光作用时间 ,对熔池冲击作 大,熔池中部 流动较为 ,呈向上流动,熔池底部 沿熔池边缘向后上方流动,为紊乱;在高速焊 ,激光束作用在熔池 时间较短,对熔池冲击作 ,熔池内中部和底部的 沿匙孔后壁直接向上流动过程中受影响 ,流动 .图5低速焊熔池流动轨迹(3m/m in,4.5k W)Fig. 5 Flow path of molten pool during low speedwelding4焊接学报第39卷⑷熔池中部㈨熔池底部图6高速焊熔池流动轨迹(6m/m in,4.5 kW) Fig. 6 Flow path of molten pool during high speed welding2.2送丝的影响在激光填丝焊试验中,采用与激光自熔焊试验同,研究在加 丝 后气泡的运动轨迹与熔池流动 ,气泡运动轨迹如图7所示.结果显示,在低速焊与高速焊 焊接 下孔 ,气泡生成 明显增多.在低速焊 ,熔池内的气泡运动轨迹与激光自熔焊 ,沿熔池底部边缘向熔池后方流动,孔积及形 化波动较为严重,局部 了合 ,进了气泡的产生,如 7m所示.在高速焊,气泡运动轨迹变化为沿熔池底部边缘向后 方运动,相对激光自熔焊,匙孔 ,熔池的气泡 增加,如 7b所示.分析认为,焊丝 的加入对匙孔造成冲击,影响了匙孔的 ,使得孔闭合 增加,熔池 金属流动更加 ,了熔池内气泡向 的通道,从而 了气泡的运动轨迹<(a)低速焊(b)高速焊卜+116t+0ms t+40ms 1t+51ms 激光束y w匙孔」、,焊乂熔池丝焊接方向4.匙孔闭合-气泡t+0ms激光束Y\▽-----------:—\焊l匙孔\丝熔池焊接方向1mm [r图7激光填丝焊气泡运动轨迹示意图(3m/m in,4.5k W)Fig. 7 Flow path of molten pool during low speed welding2.3送丝方向的影响同送丝方式的影响,在高速焊条件下分 对比了激光自熔焊、丝激光填丝焊和后送丝激光填丝焊得到焊缝的 面,如'所示.可以,对自熔焊,采填丝焊方法得到的接头中留气孔 ,其中后送丝激光填丝焊中的接留气孔最为严重.结合 中对气泡运动轨迹与熔池流动的分析结果,可以认为不同焊接 对熔池流动的影响如9所示.在激光自熔焊低速焊 ,铝合金受 激光束作用时间 ,受 ,熔池及其内部匙孔在的时间 、范围较大,因此熔池内部的 金流动较为 ,尤其在中 在 程度的紊流,对匙孔的 大影响,的保护气体第6期李俐群,等:铝合金激光焊接熔池中气泡运动与气孔相关性分析5图L高速焊焊缝纵截面Fig. 8 Longitudinal section of high speed welding seam图9不同焊接条件下熔池流动轨迹516. 9 Flow path of molten pool under different welding conditions熔池中形成了气泡,且在此 受熔池流动的影响 直接向 动,而熔池边缘 流动为 ,因此气泡沿此 运动,最后在熔池后部,此时气泡运动路径 ,因此有部分气泡,在焊缝中形成了残留气孔.在激光自熔焊高 速焊 ,激光束作用在熔池 时间较短,对熔池冲击作 ,熔池及其内部匙孔存在的时间较短、范围 ,熔池内部的 金属流动相对 ,在匙孔底部 生成的气泡可以 流动沿匙孔后壁直接向上运动,过程中不受 因素影响,最在熔池中部逸出,此时气泡运动路径较短,大部分 气泡 及时 .在激光填丝焊过程中,焊丝 熔池前部,在激光束作 熔化并过渡进入熔池,影响了激光束对熔池的 过程,其 过程对熔池及其内部匙孔的 也 大影响.在丝 ,焊丝从焊接方向 到熔池前部,在孔前侧受激光加热后熔化,金的流动方向与熔池流动方向大 致,因此 影响 ,气泡仍可沿向方向运动;在后送丝 ,焊丝从焊接方向后侧到熔池前部,沿到激光焦点及匙孔中才加热熔化,影响了激光对熔池的加热过程,同时也影响了匙孔的 ,焊丝熔化形成的金属在进入熔池时流动方向斜向 ,与熔池流动方向相冲突,影响下熔池内部 的流动为紊乱,气泡只能沿熔池后部运动,其运动轨迹较 ,,使得焊缝中残留气孔的 增多.3结 论(1)激光自熔焊时,当采 低速度进行焊接时(3 rn/min,4.5 kW),熔池 流动紊乱,匙孔底部形成的气泡沿熔池底部边缘向后方运动,运动 轨迹 ,焊缝中残留了 的气泡;当采高速度焊接时(6 m/min,4.5 kW",熔池 流动 ,孔底部形成的气泡沿匙孔后壁直接向上 运动,运动轨迹较短,气泡可以在短时间 ,焊缝中残留的气泡 .($"激光填丝焊时,的焊丝影响了熔池和孔的 ,使在高速焊 熔池 流动也较为紊乱,了孔末端生成气泡的运动,从而大幅增加焊缝中残留气孔的 .(3)对 丝方式,后丝时,送进的焊丝对熔池及其内部匙孔的影响更大,熔池 流动紊乱,气泡运动轨迹更长,焊缝中残留气孔 .参考文献:[1]周立涛,王旭友,王威,等.激光扫描焊接工艺对铝合金焊接气孔率的影响[J].焊接学报,2014, 35(10): 65 -68,72.Zhou Litao, Wang Xuyou,Wang Wei,et al.Effects oflaser6焊接学报第39卷scanning welding process on porosity rate of aluminum Mloy & J ]. Transactions of the China Welding Institution, 2014,35(10): 65 -68 $ 72.[2]雷正龙,李颖,陈彦宾,等.双光束激光填丝焊工艺对铝 合金焊接气孔率的影响[J ].焊接学报,2013, 34(2): 40 -44.Lei Zhenglong , Li Ying ,Chen Yanbin ,et a l. Effect of process parameters on porosity formation ratio in dual-beam laser welding of aluminum alloys with filler wire [ J ]. Transactions of the China Welding Institution ,2013,34(2) : 40 -44.[3 ] Matsunawa A ,Mizutani M ,Katayama S ,et a l. Porosity formation mechanism and its prevention in laser welding[ J ]. Welding International ,2003,17(6) : 431 -437.[4] Matsunawa A. Problems and solutions in deep penetration laserwelding& J ]. Science and Technology of Welding and Joining , 2001,6(6): 351 -354.[5]片山聖二.講義*一 +溶接(,-1) *一+溶接-基礎& J ]. Journal of Japan Laser Processing Society ,2006,13 (4 ): 258 -266.[6]Fabbro R , Chouf K. Dynamical description of the keyhole in deep penetration laser welding [ J ]. Journal of Laser Applications , 2000,12(4) : 142 -148.[7 ]Katayama S. Development of porosity prevention procedures during laser welding & J ]. Proceedings of SPIEi-The International Society for Optical Engineering ,2003,4831 : 281 -288.[8] Katayama S , Naito Y ,Uchiumi S ,et al. Physical phenomena and porosity prevention mechanism in laser-arc hybrid welding [J ]. Transactions of JW RI ,2006, 35(1 ): 13 -18.[9] 刘红兵,陶汪,陈洁,等.激光填丝焊焊丝熔人行为特征[J ].焊接学报,2013, 34(11): 73 -77.Liu Hongbing , Tao Wang , Chen Jie ,et al. Filler wire meltingdynamics during laser beam welding witli filler wire & J ]. Transactions of tlie China Welding Institution ,2013,34( 11 ): 73 -77.[10]Salminen A S. Effects of filler wire feed on the efficiency of laser welding& J ]. Proceedings of SPIEi-The International Society for Optical Engineering ,2003,4831 : 263 -268.作者简介:李俐群,女,1970年出生,博士,教授,博士研究生导 师.主要从事先进材料的激光焊接技术、激光表面改性研究.发表 论文 100 余篇• Email: liliqun@. cn《CHINA WELDING 》征稿启事〈〈CHINA WELDING 》《中国焊接》(英文版)(ISSN 1004 -5341,CN 23 - 1332/TG ) 1992年创刊,是中国机械工业联合 管,中国焊接协会、中国机械工程学会焊接分会、哈尔滨焊接研究院有限公司主办的全世界公开发行的英文版学术期刊。

铝合金MIG焊的气孔问题研究

铝合金MIG焊的气孔问题研究摘要:铝合金在MIG焊时很容易产生气孔,需要采取相应的解决措施。

为此,选用先进的焊接设备,焊前对母材及焊材的清洁度、保护气体的纯度进行严格控制,并配以合理的焊接工艺参数,可使气孔得到有效地控制。

关键词:铝合金;MIG焊;气孔;焊缝质量铝合金由于比重小、比强度高、无磁性、以及良好的加工性能、耐腐蚀性能和导电热性能,被广泛应用于各种焊接结构和产品中。

因此,特别适用于航空航天器、船舶、车辆等运载工具以及对快速机动能力有高要求的兵工装备。

铝合金适最用于TIG焊和MIG焊,而MIG焊相比TIG焊,焊接效率高,因而得到更广泛的应用。

但是,MIG焊时最容易产生气孔,气孔的存在会影响焊接接头的性能,因此,解决合金焊接时产生的气孔问题,是焊接质量控制的首要任务。

1MIG焊接设备、焊接工艺的发展与应用近年来,全球的焊接技术发展非常快。

焊接设备已从机械控制进入了电子控制时代。

在过去的几十年里,焊接设备的功率器件由磁放大器向晶闸管、晶体管和IGBT等方向发展。

晶体管逆变式控制的脉冲MIG焊机,成为目前铝合金焊接的发展趋势。

焊接工艺多采用自动或半自动方式焊接。

如铝合金储液罐及换热器的焊接一般实现了半自动焊及全自动焊。

焊接设备多采用晶体管道逆变控制式脉冲氩弧焊机(DIGITAL PULSE)、全密封式的焊台结合PLC系统,有效地控制工件运转节率,采用纯氩保护进行焊接,为半自动MIG焊提供技术保障,较大程度地减少了人和环境对焊缝质量的影响。

工艺上采用高速和大电流规范进行施焊,使用这样的设备及焊接工艺施焊时产生的气孔和飞溅现象非常少。

2铝合金焊缝中形成气孔的机理2.1铝合金焊接时产生气孔的来源铝合金焊接时极易气孔,而氢是铝及铝合金熔焊时产生气孔的主要原因,铝合金焊接中少量的氢污染都能引起严重的气孔。

铝合金焊缝中氢的来源,主要有以下几个方面:①母材和焊材的表面的油污、水分及其他有机物等在焊接电弧的高温下分解产生的氢;②母材和焊材中固溶的氢;③保护气体纯度不够,气体中含水;④在电弧气氛中侵入了空气中的水分。

中厚度铝合金激光-MIG复合焊接组织与性能研究

收稿13期:2010-06—25:修同日期:2010-06-30 基金项且:国家863项目(编号:2009AA032517) 作者简介:谭兵,工程师;主要从事高强钢、高强铝合金、镁合金材料的焊接研究。E—mail:tan-l—l@sina.com。

选取单相模型公式.应用线性回归方法建立了570~ 580℃(固相率为50%~65%)T半-NN A356铝合金的 本构关系。为接下来的数值模拟提供了基础。

by the laser-MIG hybrid welding

TAN Bing,MA Bing,ZHANG Lijun,CHEN Donggao,WANG Fake,MING Zhu

(Ningbo Branch of China Academy of Ordnance Science,Ningbo 3 15 103,China)

5参考文献

[1]王洪斌,陈琳辉,李尊荣.齿轮泵体制造的技术发展[J].工 程机械.1998(7):27—28.

f2]徐平,杨昆,于英华.直齿圆柱齿轮半同态挤压成形的数值 模拟研究[J].热加工工艺,2009,23(38):121—123.

[3]罗中华,张质良,杨红亮.A356合金半固态流动特性的研究 [J].热加工工艺,2008,37(17):1-4.

[10]潘洪平.半固态A1Si7Mg合金触变成形的实验研究[D].北 京:北京有色金属研究总院博士后出站论文,2002,1l:77—

88. 『11]王开坤,曾攀.A356铝合金半同态触变成形过程的有限元

模拟[J].2007年中国压铸、挤压铸造、半固态加工学术年 会专刊:464—467.

兵器材料科学与工程

采用激光一MIG复合焊接工艺对10 mm厚的5052 铝合金进行焊接。对其焊缝成形、焊接组织和性能进行 研究,分析复合焊接中厚度5052铝合金的可焊接性。

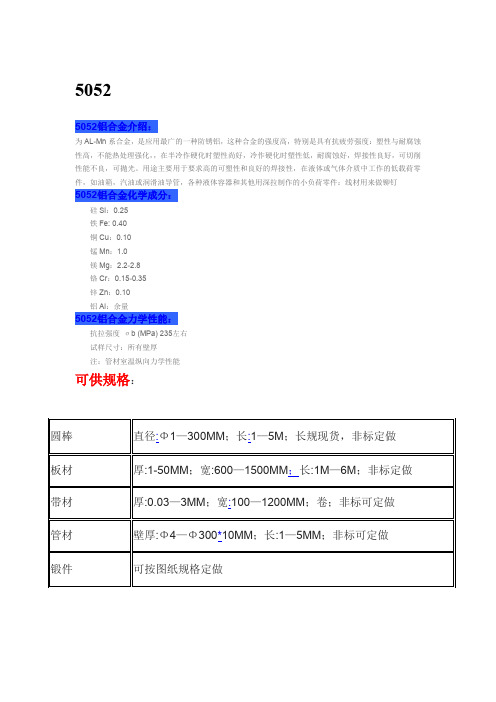

5052铝合金成分特性全解析

5052

5052铝合金介绍:

为AL-Mn系合金,是应用最广的一种防锈铝,这种合金的强度高,特别是具有抗疲劳强度:塑性与耐腐蚀性高,不能热处理强化,,在半冷作硬化时塑性尚好,冷作硬化时塑性低,耐腐蚀好,焊接性良好,可切削性能不良,可抛光。

用途主要用于要求高的可塑性和良好的焊接性,在液体或气体介质中工作的低载荷零件,如油箱,汽油或润滑油导管,各种液体容器和其他用深拉制作的小负荷零件:线材用来做铆钉5052铝合金化学成分:

硅Si:0.25

铁Fe: 0.40

铜Cu:0.10

锰Mn:1.0

镁Mg:2.2-2.8

铬Cr:0.15-0.35

锌Zn:0.10

铝Al:余量

5052铝合金力学性能:

抗拉强度σb (MPa) 235左右

试样尺寸:所有壁厚

注:管材室温纵向力学性能

可供规格:。

铝合金焊接气孔的报告

适当的处理,将水控干,或者干脆不用水清洗不易清除水

的部件,比如端顶组成,原因是,端顶组成当中由于是型

材存在空腔,可以保留很多水量,尤其进入到未焊透的焊

缝根部,然后再返修,更易出现大量气孔,所以PT后的部 件返修不建议马上返修,必须经过火焰加热,去除水汽后 再进行补焊。 “环”境的影响,主要表现在空气的湿度,标准要求超过 60%,就不能焊接;其次就是现场的清洁程度,作业区杂乱 无章,也会造成气孔的产生。

是弧柱气氛中的水分、焊接材料以及母材所吸附的水分所

组成,所以“人”的因素微乎其微,这也是被实践所证实

的,在大批量生产铝合金焊接部件时,“机”器、设备的

影响也几乎为零。“料”指原材料、焊材,尤其6000系列

的型材,产生气孔的几率较大,通过做试验,用TIG在原材 料上引弧,不填充焊丝,发现母材上出现了直径为0.2mm左 右的表面气孔。其次,做PT以后用水清洗的部件,一般含 水量较大,不能马上进行补焊,

2

氢是铝及其合金焊接时产生气孔的主要原因,氢的来源, 主要是弧柱气氛中的水分、焊接材料以及母材所吸附的水

分,其中,焊丝及母材表面氧化膜的吸附水分,对焊缝气

孔的产生、常常占有突出的地位。

1、弧柱气氛中水分的影响

弧柱空间总是或多或少存在一定数量的水分,尤其在

潮湿的季节或湿度大的空间进行焊接时,由弧柱气氛中水

9

铝合金焊缝气孔补焊的方法

1、应用MIG补焊

从焊接的原理来讲相对于TIG焊接,MIG焊接更易出现气孔,

这是由MIG焊接特性所决定的,但是合理的利用MIG补焊气

孔还是有一定的效果。

应用MIG补焊气孔时,首先根据相应的WPS的上限进行焊接,

收弧时,采用延长收弧时间,使气孔扩散到收弧焊缝部位,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第36卷第6期2012年11月激光技术LASER TECHNOLOGYVol.36,No.6November ,2012文章编号:1001-3806(2012)06-0780-035052铝合金CO 2激光-MIG 复合焊接气孔特性分析马志华1,陈东高1,李娜2,谭兵1(1.中国兵器科学研究院宁波分院焊接工艺与材料研究室,宁波315103;2.浙江工业大学机械工程学院,杭州310014)摘要:CO 2激光-金属惰性气体保护焊(MIG )复合焊接作为一种高效快速的焊接方法,其焊接铝合金较易产生气孔。

为了分析中厚度铝合金CO 2激光-MIG 复合焊接气孔特性,采用在10mm 厚的5052铝合金上进行堆焊试验的方法进行了理论分析和实验验证,可知热源间距和背部保护气垫块对铝合金CO 2激光-MIG 复合焊接气孔有较大的影响,热源间距在2mm 3mm 时气孔率最小。

结果表明,采用背部保护气垫块可以有效抑制气孔。

关键词:激光技术;气孔;CO 2激光;热源间距;复合焊接;中厚度铝合金中图分类号:TG456.7文献标识码:Adoi :10.3969/j.issn.1001-3806.2012.06.017Analysis of porosity characteristics of 5052aluminum alloywelded by hybrid CO 2laser-MIG weldingMA Zhi-hua 1,CHEN Dong-gao 1,LI Na 2,TAN Bing 1(1.Laboratory of Welding Process and Materials ,Ningbo Branch ,China Academy of Ordnance Science ,Ningbo 315103,China ;2.College of Mechanical Engineering ,Zhejiang University of Technology ,Hangzhou 310014,China )Abstract :Hybrid CO 2laser-metal inertia gas (MIG )welding is an efficient and fast welding method ,however ,porosity is prone to produce when welding aluminum alloy.In order to analyze the porosity characteristics of aluminum alloy in medium thickness by means of hybrid CO 2laser-MIG welding ,10mm thick 5052aluminum alloy was welded by means of bead weld.Theoretical analysis and experimental verification was carried out.The results show that the heat source space and the back protection cushion block influence the porosity obviously.The porosity rate is minimum when the heat source spacing is 2mm 3mm.Porosity can be effectively suppressed by the back protection of cushion block.Key words :laser technique ;porosity ;CO 2laser ;heat source spacing ;hybrid welding ;aluminum alloys in medium thickness基金项目:国家八六三高新技术研究发展计划资助项目(2009AA03Z517);宁波市自然科学基金资助项目(201001A6006004)作者简介:马志华(1982-),男,硕士,主要研究方向为激光焊接技术、激光电弧复合焊接技术及搅拌摩擦焊接技术。

E-mail :mzhbky2012@163.com收稿日期:2012-03-15;收到修改稿日期:2012-04-25引言在铝合金CO 2激光-金属惰性气体保护焊(metalinertia gas ,MIG )复合焊接的试验中发现,气孔是CO 2激光-MIG 复合热源焊接的主要缺陷之一,这在一定程度上阻碍了铝合金激光-MIG 复合焊接的应用[1-3]。

由于激光-MIG 焊接较其它的熔焊方法熔池深宽大、焊接速率快、熔池的体积又小,因此熔池的冷却结晶速率极快,不利于气泡的上浮逸出,加之铝合金在固液状态下对氢的溶解度差异较大,这些因素均不利于铝合金激光-MIG 复合焊接气孔的防治。

此前关于铝合金激光焊接气孔的研究较多,但对于激光-MIG 复合焊接的研究还比较少,只有UCHIUMI [4]等人对5052铝合金YAG 激光-MIG 复合焊接气孔进行了初步研究,然而被焊母材厚度是4mm ,关于中厚度铝合金激光MIG 复合焊接中气孔问题缺乏研究。

因此,针对这一情况,作者采用X 射线观察焊缝内气孔,对5052铝合金CO 2激光-MIG 复合热源焊接气孔进行研究,分析焊缝气孔产生机理及影响焊缝气孔的焊接工艺参量。

1试验材料与试验方法1.1试验材料及方法试验采用母材为5052轧制铝合金板材,H32热处理状态,焊接用试板尺寸为300mm ˑ150mm ˑ10mm ,铝合金焊丝采用牌号是ER5356焊丝,焊丝直径是 1.2mm ,焊丝及母材的化学成分如表1所示。

焊接试板的表面油污使用酸碱洗清洗干净,焊接试板及焊丝在100ħ烘干炉中干燥2h 。

采用He 气和Ar 气混合保护气,He 气的体积分数为0.995,Ar 气的体积分数为0.9999,保护气体流量分别为Ar 气15L /min 和He第36卷第6期马志华5052铝合金CO 2激光-MIG 复合焊接气孔特性分析Table 1Chemical composition of wires and base metal (mass fraction )w (Mn )w (Zn )w (Cr )w (Ti )w (Mg )w (Si )w (Al )ER53560.0015≤0.00200.0015≤0.00500.05000.0020allowance50520.00100.00150.00200.00150.02660.0011allowance气10L /min 。

试验中采用在10mm 厚的5052铝合金试板上进行堆焊试验。

在不讨论热源间距对气孔的影响时,采用热源间距为2mm ,单一激光焊接及激光-MIG 复合焊接工艺参量变化范围如表2所示。

Table 2Welding process parameterswelding method laser power P /W welding speeding v /(mm ·min -1)defocusing distance Δf /mmarc current I /Awire extension b /mmlaser welding 400010000hybrid welding40001000145141.2试验设备试验中采用德国ROFIN 公司生产的DC050型5kW 工业板条式CO 2激光器及美国Miller 公司生产的INVISION 456MP 型MIG 焊机;激光模式为近TEM 00,其焦距是300mm ,且其离焦量为0mm 时光斑直径约为0.45mm 。

试验采用如图1所示的激光在前MIG 电弧在后且为旁轴复合的试验装置,激光垂直于被焊工件,MIG 焊枪与被焊工件之间的夹角约为65ʎ。

Fig .1Experiment setup of laser-MIG welding2实验结果及分析2.1气孔形成机理分析气孔是焊接金属在凝固过程中内部或外部入侵气体残留在焊缝中形成的空穴或气囊。

气孔的存在容易引起焊接接头结构及性能的不连续,使焊接接头的有效承载面积减小,容易导致应力集中,明显削减焊接接头的韧性、塑性和强度,进而使焊接接头疲劳及动载强度受到影响。

在激光-MIG 复合热源焊接中,MIG 电弧的加入可以增加激光“匙孔”的稳定性[5-6],减少了单一激光焊接时产生气孔倾向。

如图2所示,在同一的激光功率及焊接速率下,激光焊与激光MIG 复合焊接焊缝X 射线检测形貌图,可以看出,激光-MIG 复合焊接铝合金时产生气孔明显少于单一激光焊,且大多是体积较小气孔。

Fig .2Pattern diagram of X-ray detection有关铝合金激光-MIG 复合焊接气孔大致可以分为两类。

一类是与氢有关的冶金类气孔。

这类气孔体积一般较小,可以通过焊前对焊接材料表面进行严格的物理或者化学清理以及加强对焊缝熔池的保护等措施加以抑制[7]。

另一类气孔是与激光“匙孔”不稳定波动有关的工艺类气孔,如图3所示。

这类气孔体积一般较大,且处于焊缝下部。

激光-MIG 复合焊接铝合金冶金类气孔的产生机理,一般认为是铝合金表面的结晶水和化合水将逐步分解,分解出的水分和空气及保护气中的水分可以在激光作用的高温区直接分解产生H 。

这些H 或者溶入过热的激光-MIG 复合热源焊接的熔池中,随后在熔池的冷却结晶过程中析出而形成气泡,或者直接在未完全熔化的氧化膜上产生气泡。

这些气泡如不能上浮出则成为焊接气孔。

而参考文献[7]中认为工艺类气孔产生机理是激光“匙孔”瞬时坍塌导致的。

由于激光“匙孔”是一个不断变化的过程,一直处于一个不稳定的变化过程,且“匙孔”孔径沿板厚方向也不断变化,在熔池的上表面,小孔直径较大,在焊缝底部,“匙孔”直径较小。

此外由于激光-MIG 复合焊接过程中激光能量也并不是均匀地作用在整个“匙孔”上,而是非常集中地作用于“匙孔”前壁的某一局部位置,并造成局部材料的气化。

当激光集中加热位置位于“匙孔”前壁的上部时,由于“匙孔”上部直径比较大,材料汽化产生的金属蒸气和等离子体比较容易喷发出去。

但是,当激光集中加热位置移动到“匙孔”根部时,由于“匙孔”根部直径非常小,金属蒸气和等离子体更不容易喷发出去,增加了形成气孔的倾向。

Fig .3Distribution diagram of process porosity2.2热源间距对气孔的影响图4是激光与电弧热源间距为0mm ,1mm ,2mm ,3mm ,4mm 和5mm 时,X 射线检测铝合金焊缝内气孔的形貌图。