阀门设计自动计算公式

手动球阀长度计算公式

手动球阀长度计算公式手动球阀是一种常用的流体控制阀门,它通过旋转球体来控制流体的通断和流量。

在实际工程中,为了确保阀门的正常运行,需要对手动球阀的长度进行计算。

本文将介绍手动球阀长度计算的公式和相关参数,希望能够对相关工程人员有所帮助。

手动球阀长度计算的公式如下:L = L1 + L2 + L3 + L4 + L5。

其中,L为手动球阀的总长度,L1为法兰连接的长度,L2为球阀本体长度,L3为手柄长度,L4为传动装置长度,L5为连接管道的长度。

在实际应用中,需要根据具体的工程要求和参数来确定每个参数的数值。

下面将对每个参数进行详细介绍。

1. 法兰连接的长度(L1)。

法兰连接的长度取决于阀门的连接方式和法兰的尺寸。

通常情况下,法兰连接的长度可以通过相关的标准和规范来确定,如GB/T 9113.1-2000《法兰和法兰连接尺寸》中规定了不同类型的法兰连接的长度范围。

在实际计算中,需要根据具体的法兰类型和尺寸来确定L1的数值。

2. 球阀本体长度(L2)。

球阀本体长度是指阀门本身的长度,通常情况下,可以通过阀门的产品标准或者相关的设计图纸来确定。

在实际计算中,需要根据具体的球阀型号和尺寸来确定L2的数值。

3. 手柄长度(L3)。

手柄长度是指手动球阀上用于旋转的手柄的长度,通常情况下,手柄的长度可以通过相关的标准和规范来确定,如GB/T 12222-2005《阀门术语》中规定了手柄长度的范围。

在实际计算中,需要根据具体的手柄类型和尺寸来确定L3的数值。

4. 传动装置长度(L4)。

传动装置长度是指手动球阀上用于传动的装置的长度,通常情况下,传动装置的长度可以通过相关的设计图纸或者产品标准来确定。

在实际计算中,需要根据具体的传动装置类型和尺寸来确定L4的数值。

5. 连接管道的长度(L5)。

连接管道的长度取决于阀门的安装位置和管道的布置方式。

通常情况下,连接管道的长度可以通过相关的设计图纸或者现场测量来确定。

在实际计算中,需要根据具体的管道布置和尺寸来确定L5的数值。

安全阀计算

安全阀计算安全阀是一种用于保护压力容器、管道和设备的重要安全装置,它能在超过允许工作压力时自动开启,并释放流体,以确保系统不会超压破裂。

液体的安全阀计算相对较为复杂,需要考虑多个参数。

本文将介绍液体安全阀计算的基本原理和常用方法。

液体安全阀计算所需的基本参数包括压力、温度、物理性质和流量。

首先,我们需要确定液体的设计压力(Pd)。

设计压力是指系统正常工作条件下的最高压力。

这通常由系统设计师在设计阶段确定。

然后,我们需要确定液体的最高工作压力(Pw)。

最高工作压力是指系统的实际工作压力,可能略高于设计压力,但不能超过系统的允许工作压力。

接下来,我们需要考虑液体的温度。

温度对液体的物理性质有很大的影响,因此必须进行准确的测量和记录。

液体的温度可以用来计算其饱和蒸汽压力(Psat)。

液体的物理性质也是安全阀计算的重要参数之一、它包括液体的密度(ρ)、粘度(μ)和比热容(Cp)。

这些参数可从物质的物性表中获得,或通过实验测量得到。

确定了这些参数后,我们需要计算液体的流量。

液体的流量可以通过流量计测量,或基于系统设计参数计算得出。

在液体安全阀计算中,主要使用液体的饱和蒸汽流量(Qg)和液体流量(Ql)。

Qg是指液体饱和蒸汽通过安全阀的流量,通常以千克/小时为单位。

Ql是指液体本身通过安全阀的流量,通常以升/小时为单位。

一般情况下,液体安全阀的流量计算采用流体不压缩的假设。

这意味着在安全阀排放液体时,密度会略微增加,但可以忽略不计。

实际情况可能会稍有不同,液体的压缩性需要通过实验验证。

液体安全阀的计算方法主要包括流量计算和压力升降计算。

流量计算包括饱和蒸汽流量和液体流量的计算。

压力升降计算则涉及到系统阻力和安全阀压差的计算。

流量计算可以通过下面的公式来实现:Qg = K × Psat × Cv其中,Qg表示饱和蒸汽流量,K为修正系数,Psat为饱和蒸汽压力,Cv为安全阀的容量系数。

液体流量(Ql)的计算则需要考虑到液体的密度和饱和蒸汽的压力。

(完整版)调节阀流量系数计算公式和选择数据

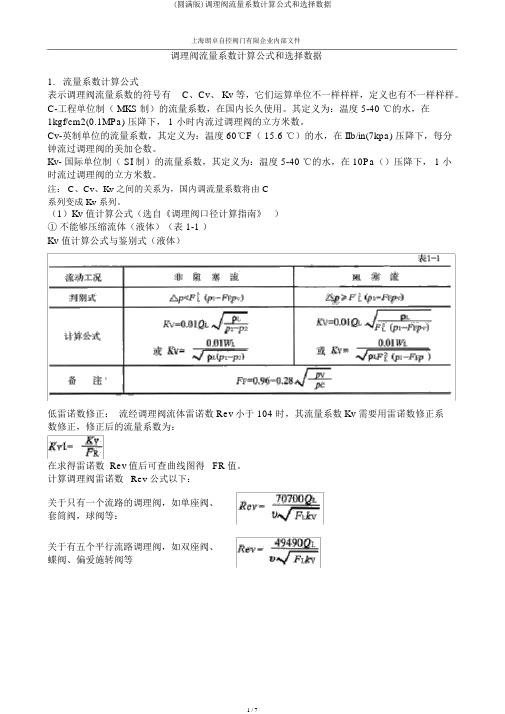

上海朗卓自控阀门有限企业内部文件调理阀流量系数计算公式和选择数据1.流量系数计算公式表示调理阀流量系数的符号有C、Cv、 Kv 等,它们运算单位不一样样样,定义也有不一样样样。

C-工程单位制( MKS制)的流量系数,在国内长久使用。

其定义为:温度 5-40 ℃的水,在1kgf/cm2(0.1MPa) 压降下, 1 小时内流过调理阀的立方米数。

Cv-英制单位的流量系数,其定义为:温度 60℃F( 15.6 ℃)的水,在 IIb/in(7kpa) 压降下,每分钟流过调理阀的美加仑数。

Kv- 国际单位制( SI 制)的流量系数,其定义为:温度 5-40 ℃的水,在 10Pa()压降下, 1 小时流过调理阀的立方米数。

注: C、Cv、Kv 之间的关系为,国内调流量系数将由 C系列变成 Kv 系列。

(1)Kv 值计算公式(选自《调理阀口径计算指南》)①不能够压缩流体(液体)(表 1-1 )Kv 值计算公式与鉴别式(液体)低雷诺数修正:流经调理阀流体雷诺数 Rev小于 104 时,其流量系数 Kv 需要用雷诺数修正系数修正,修正后的流量系数为:在求得雷诺数 Rev值后可查曲线图得FR值。

计算调理阀雷诺数Rev 公式以下:关于只有一个流路的调理阀,如单座阀、套筒阀,球阀等:关于有五个平行流路调理阀,如双座阀、蝶阀、偏爱施转阀等文字符号说明:P1-- 阀进口取压点测得的绝对压力,MPa;P2-- 阀出口取压点测得的绝对压力,MPa;△P-- 阀进口和出口间的压差,即( P1-P2),MPa;Pv-- 阀进口温度饱和蒸汽压(绝压), MPa;Pc-- 热力学临界压力(绝压), MPa;FF-- 液体临界压力比系数,FR-- 雷诺数系数,依据ReV值可计算出;QL-- 液体体积流量, m3/hν-- 运动粘度, 10-5m2/sFL-- 液体压力恢复系数PL-- 液体密度, Kg/cm3WL--液体质量流量, kg/h ,②可压缩流体(气体、蒸汽)(表 1-2 )Kv 值计算公式与鉴别式(气体、蒸气)表 1-2文字符号说明:X-压差与进口绝对压力之比(△P/P1);XT-压差比系数;K-比热比;Qg-体积流量, Nm3/hWg-质量流量, Kg/h ;P1-密度( P1,T1 条件),Kg/m3T1- 进口绝对温度, K;M-分子量;Z- 压缩系数;Fg- 压力恢复系数(气体);f( X,K)- 压差比修正函数;P1-阀进口取压点测得的绝对压力, MPa;PN-标准状态密度( 273K,1.0.13 ×102kPa),Kg/Nm3;③两相流(表1-3 )Kv 值计算公式(两相流)表1-3上海朗卓自控阀门有限企业内部文件文字符号说明:C1=Cg/Cv(C1 由制造厂供给);Cg-- 气体流理系数;Cv-- 液体流量系数;△P--压差,Psi;P1-- 阀入, Psia ;G-- 气体相对密度(空气 =1.0 );T-- 气体进口的绝对温度,°R(兰金氏度);d1-- 人口蒸汽的密度, Ib/ft3 Qscth-- 气体流量, scth (标准英尺寸3/ 小时);Qib/hr--蒸汽流量,Ib/hr 调理阀口径确实定原则(HG20507--97《自动化仪表选型规定》);。

水闸计算公式范文

水闸计算公式范文

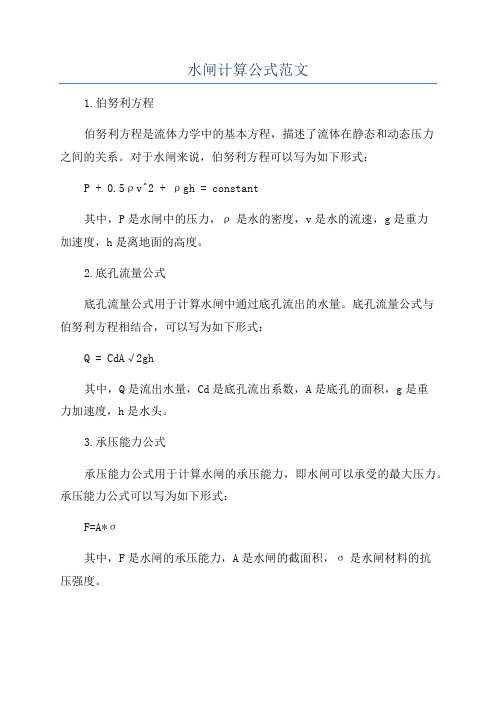

1.伯努利方程

伯努利方程是流体力学中的基本方程,描述了流体在静态和动态压力

之间的关系。

对于水闸来说,伯努利方程可以写为如下形式:P + 0.5ρv^2 + ρgh = constant

其中,P是水闸中的压力,ρ是水的密度,v是水的流速,g是重力

加速度,h是离地面的高度。

2.底孔流量公式

底孔流量公式用于计算水闸中通过底孔流出的水量。

底孔流量公式与

伯努利方程相结合,可以写为如下形式:

Q = CdA√2gh

其中,Q是流出水量,Cd是底孔流出系数,A是底孔的面积,g是重

力加速度,h是水头。

3.承压能力公式

承压能力公式用于计算水闸的承压能力,即水闸可以承受的最大压力。

承压能力公式可以写为如下形式:

F=A*σ

其中,F是水闸的承压能力,A是水闸的截面积,σ是水闸材料的抗

压强度。

对于具体的水闸设计,需要根据实际情况选择适用的计算公式,并考虑因素如闸门的形状、尺寸、材料、水流的动力特性、水势差、孔口形状等。

这些因素会对水闸的流量和承压能力产生影响,因此需要综合考虑进行合理的设计和计算。

此外,水闸的计算还涉及到其他因素如水位、水流速度、泄水能力、闸门运动机构以及周围环境等的考虑。

因此,在进行水闸计算时,需要综合考虑各个方面的因素,并使用适当的计算公式,以确保水闸的正常运行和安全性。

以上是水闸计算公式的基本介绍,具体的计算过程和公式选择需要根据实际情况进行。

对于精确的水闸计算,可以使用专业的水力学软件或请相关专业人士进行计算和设计。

阀门推力计算公式

阀门推力计算公式

F=C*P*A

其中

F是阀门所受到的推力,单位为牛顿(N);

C是推力系数,没有单位;

P是阀门进行工作的压力差,单位为帕斯卡(Pa);

A是阀门受力的装置面积,单位为平方米(m²)。

推力系数C是通过实验测定得到的,它与阀门的结构、工作方式和流体特性等有关。

推力系数可以根据不同的阀门类型在实际应用中选择,一般来说,可根据厂家提供的相关数据进行选择。

在应用阀门推力计算公式时,需要注意以下几点:

1.压力差P的计算:压力差是指流体进出阀门之间的压力差。

在实际运算中,需要确定阀门所在的工作位置和工作压力。

通过测量进出阀门的压力,可以得到压力差P。

2.装置面积A的计算:根据阀门的类型和几何形状,可以计算出阀门受力的装置面积A。

对于一些特殊形状的阀门,装置面积的计算可能会比较复杂,需要考虑阀门的各个部分。

3.单位的转换:在计算过程中,需要注意各个物理量的单位换算。

例如,压力的单位可以从千帕(kPa)转换为帕斯卡(Pa),推力的单位可以从千牛顿(kN)转换为牛顿(N)。

需要注意的是,阀门推力计算公式只能用于初步的推力估算。

在实际的工程设计和选型过程中,还需要考虑其他因素,如阀门的材料、结构强度、工作温度等。

此外,推力计算公式也只是一个估算值,实际的推力可能会受到诸多复杂因素的影响。

总之,在设计和选型阀门时,阀门推力计算公式是一个重要的参考工具。

通过合理使用该公式,可以帮助工程师估算阀门所受到的推力大小,为阀门的设计和选型提供参考依据。

阀门设计自动计算公式

阀杆台肩与止推垫间的摩擦力矩

MMJ

MMJ=∏*64*f*(DT+df)2*P

f:摩擦系数

DT:台肩外径或止推垫外径

按材料同前面规定选取 选二者中小者(mm)

18011.04 ~0.472来自96.80.05 45

设计给定

4.1.2固定球阀 总转矩计算

MF MQZ MQZ MQZ1 MQZ1

MQZ2 MQZ2

dF:阀杆直径

P:计算压力

f= 设计给定 设计给定 设计给定 设计给定

0.05 10 5 40 1.0

(2)对橡胶O型 圈

M d FT=1/2*∏* F2*Z*(0.33+0.92*f0*d0*P)

Z:O型圈个数

设计给定

f0:橡胶对阀杆的摩擦系数

f0=

0.3

d0:O型圈的横截面直径

设计给定 4

MMJ

D=

160

2.1 壁厚的确定

壁厚计算公式:SB=S'B+C S'B:计算厚度,C:腐蚀余量

S’B S’B

P DN [σL] C SB

计算厚度 计算压力

内径 材料许用拉应力

腐烂余量 实际厚度

S’B=1.5P*Dn/2[σL]-P

1.685393

1.0

设计给定

100

设计给定

45

设计手册表3-3

5

设计给定

6.685393

3.1 球体与阀座之 间比压的计算

球体与阀座之间比压的计算

应该满足:qMF<q<[q]

qMF

qMF=1.2P

qMF=

1.2

P

计算压力

1.0

qMF

阀门保温计算公式

有换算表,用广联达软件套价时,可以选择计算公式,里边有阀门的保温计算公式,自动计算。

或你打开软件看看公式,然后手动计算。

v=3.1415926×(D+1.033×δ)×2.5×D×1.033×δ×K×N/1000000000V-体积D-阀门公称直径mmK=1.05N-阀门个数δ-保温厚度mm例如:保温厚度40mm,直径100的阀门20个,那么保温体积为:V=3.1415926*(100+1.033*40)*2.5*100*1.033*40*1.05*20/1000000000=0.0963 立方V=π×(D+1.033δ)×2.5D×1.033δ×1.05×N(m3)S=π×(D+2.1δ)×2.5D×1.05×N(m2)(4)阀门绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×2.5D×1.033δ×1.05×NS=π(D+2.1δ)×2.5D×1.05×N若设计要求阀门保温时,其绝热工程量和外扎保护层工程量计算公式为:V阀门=2.712*3.14*D2*δ*NS阀门=3.14(D+2.12δ)*2.5D*1.05*NV-体积D-阀门公称直径mmK=1.05N-阀门个数δ-保温厚度mm若设计文件要求法兰保温,则V法兰=1.627*3.14*D2*δ*NS法兰=3.14(D+2.1δ)*1.5D*1.05*N广联达服务新干线管道、阀门绝热保温工程量计算公式(含个人理解)2009年09月29日星期二20:56绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δ个人理解上述体积公式的含义:D+1.033δ表示:保温层中心到中心的长度+ 单根的扎带厚度(0.033δ)= 调整后的保温层中心线长度π×(D+1.033δ)表示:保温层中心圆的周长(可想象成长度,仅管是圆形)1.033δ表示:保温层调整过系数的厚度(可想象成宽度)π×(D+1.033δ)×1.033δ表示:长度*宽度S=π×(D+2.1δ+0.0082)×L个人理解:D+2.1δ+0.0082表示:(直径+ 保温层厚度* 2.1)+0.0082 = 外表层实际直径+扎带厚度式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

调节阀-调节阀的分类-调节阀的流量系数Kv的计算公式

调节阀,调节阀的分类,调节阀的流量系数Kv的计算公式概述:调节阀(英文:control valve)国外称为:控制阀,国内习惯称为:调节阀。

用于调节工业自动化过程控制领域中的介质流量、压力、温度、液位等工艺参数。

根据自动化系统中的控制信号,自动调节阀门的开度,从而实现介质流量、压力、温度和液位的调节。

调节阀的发展历程调节阀的发展自20世纪初始至今已有八十年的历史,先后产生了十个大类的调节阀产品、自力式阀和定位器等,调节阀和控制阀的发展历程如下:20年代:原始的稳定压力用的调节阀问世。

30年代:以“V”型缺口的双座阀和单座阀为代表产品V型调节球阀问世。

40年代:出现定位器,调节阀新品种进一步产生,出现隔膜阀、角型阀、蝶阀、球阀等。

50年代:球阀得到较大的推广使用,三通阀代替两台单座阀投入系统。

60年代:在国内对上述产品进行了系列化的改进设计和标准化、规范化后,国内才才有了完整系列产品。

现在我们还在大量使用的单座阀、双座阀、角型阀、三通阀、隔膜阀、蝶阀、球阀七种产品仍然是六十年代水平的产品。

这时,国外开始推出了第八种结构调节阀——套筒阀。

70年代:又一种新结构的产品——偏心旋转阀问世(第九大类结构的调节阀品种)。

这一时期套筒阀在国外被广泛应用。

70年代末,国内联合设计了套筒阀,使中国有了自己的套筒阀产品系列。

80年代:改革开放期间,中国成功引进了石化装置和调节阀技术,使套筒阀、偏心旋转阀得到了推广使用,尤其是套筒阀,大有取代单、双座阀之势,其使用越来越广。

80年代末,调节阀又一重大进展是日本的Cv3000和精小型调节阀,它们在结构方面,将单弹簧的气动薄膜执行机构改为多弹簧式薄膜执行机构,阀的结构只是改进,不是改变。

它的突出特点是使调节阀的重量和高度下降30%,流量系数提高30%。

90年代:90年代的调节阀重点是在可靠性、特殊疑难产品的攻关、改进、提高上。

到了90年代末,由华林公司推出了第十种结构的产品——全功能超轻型阀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

q

q=(p*((DJH*DJH)-0.6*(DMN*DMN)-0.4*(DMW*DMW)))/(8*R*h*cos*φ)

q

1.657090638

DJH

进口密封座导向外径

mm

132

R

球体半径

mm

80

h

密封面接触的宽度在水平方向的投影

mm

6

h

h=l2-l1

6

l2

球体中心至密封面的距离

mm

60.6

l1

球体中心至密封面的距离

固定球阀中球体受到的作用力完全传递到支撑轴承上,对进口密封的固定球阀总转矩为:

MF=MQZ+MFT+MZC+MMJ

12581.59651

球体在阀座中的摩擦力矩

MQZ=MQZ1+MQZ2

10271.16832

由阀座对球体的予紧力产生的摩擦力矩

MQZ1=∏/4*(DMW2-DMN2)*(1+COSφ)*qM*f*R qM:最上予紧比压

q

球阀密封比压

设计给定 42

5.202013778

7 0.743144825

3.1.1浮动球阀

q

DMW DMN

P

q=(DMW+DMN)*P/(4*(DMW-DMN))

3.5625

阀座密封面外径 mm

设计给定

122

阀座密封面内径 mm

介质工作压力

Mpa

设计给定

106

设计给定

1.0

3.1.2进口密封 固定球阀

1.4

1.8

m=1.4

对氢、氮及密封要求高的介质:m=1.8

a,c

与密封面材料有关的系数,如下所示

密封面材料

a

c

聚钢四、氟硬乙质烯合、金尼 铜、龙铸铁

3.5 1.8 3

1 0.9 1

中硬橡胶

0.4

0.6

软橡胶

0.3

0.4

b

密封面在垂直流体流动方向上的投影宽度

b

b=t*cosφ

t

密封面宽度

φ

密封面法向与流道中心线夹角

1395.699073

取:qM=0.1*P

但不少于2MPa

2

其它同前一致

由介质工作压力产生的摩擦力矩

8875.469247

MQZ2=∏*P*f*R*(DJH2-0.5*DMN2-0.5*DMW2)*(1+COSφ)/8*cosφ

MFT

填料与阀杆的摩擦力矩

(1)对聚四氟乙 烯成型填料

MFT=0.6*П*f*z*h*dF*P

HB 200~300 HR 35~40

250

45

氮化钢

35CrMoAlA、38CrMoAlA

Hv 800~ 1000

300

80

堆焊

TDCoCr1-x

HR 40~45

250

80

合金

TDCr-Ni(含Ni) HB 280~320 250

80

中硬 橡胶 F-4 尼龙

SFB-1,SFB-2,SFB3SFBN-1,SFBN-2,

d0:O型圈的横截面直径

MZC

轴承中的摩擦力矩

f0=

0.3

设计给定 4

MZC

MZC=fZ*dqJ*QZJ

fZ

轴承的摩擦系数

对塑料制的滑动轴承 fZ按f选取

对滚动轴承

fz= 0.002

dZJ

球体轴颈直径

设计给定

45

对滚动轴承

dZJ=轴承中径

QZJ

介质作用球体轴颈上的总作用力

QZJ

QZJ=∏*DJH2*P/8

HB≥110

80

25

CuAL10Fe3Mn2, CuAL9Fe4Ni4Mn2

HB 120~170

100

35

奥氏体 不绣钢 马氏体 不绣钢

1Cr18Ni9Ti、 1Cr18Ni12Mo2Ti

HB 140~170

150

40

注:钢和铜合金的牌号对 于铸态和堆焊均适用

2Cr13、3Cr13、 1Cr17Ni2

f:阀杆与填料的摩擦系数

h:单圈填料与阀杆的接触高度

Z:填料圈数

dF:阀杆直径

P:计算压力

f= 设计给定 设计给定

设计给定

设计给定

0.05 10 5

40

1.0

(2)对橡胶O型

M d FT=1/2*∏* F2*Z*(0.33+0.92*f0*d0*P)

Z:O型圈个数

设计给定 2

f0:橡胶对阀杆的摩擦系数

MMJ

阀杆台肩膀与止推垫间的摩擦力矩

(此项仅用上阀杆与球体分开时的结构,对整体MMJ=0)

MMJ

MMJ=∏/64*f*(DT+dF)3*P

188.4

7204.416 ~0.4

615.5028

6838.92

MMJ=

0

1506.525391

5.1阀杆强度计算

5.1.1浮动球阀杆

强度的计算

阀杆与球体连接部分的计算

SFBN-3

5

4

20

15

40

30

4.1球阀的转矩计算

4.1.1浮动球阀 总转矩计算

浮动球阀中所有载何由介质出口的阀座密封圈承受,总转矩为:

MF

MF=MQZ+MFT+MMJ

99046.80369

MQZ

球体在阀座中的摩擦力矩

MQZ

MQZ=П*(DMW+DMN)2*P*R*f*(1+COSφ)/32*COSφ

球阀计算公式

计算项目

说明

1.1确定球体直径

球体通道直径分为不缩径和缩径二种:

不缩径:d等于相关标准规定的阀体通道直径

缩径:一般d=0.78相关标准规定的阀体通道直径,此时,其过渡段最好设计为

锥角过渡,以确保流阻不会增大。

球体半径一般按R=(0.75~0.95)d计算

对小口径R取相对大值,反之取较小值

mm

54.6

设计给定 设计给定 设计给定

设计给定 设计给定

[q]

密封面材料的许用比压[q]

[q ] [MPa]

密封面材料

材料硬度

密封面 间无

密封面 间有

滑动

滑动

黄铜

CuZn40Pb2, CuZn38Mn2Pb2,CuZn38

HB 80~95

80

20

CuZn16Si4

HB 95~110

100

25

青铜

CuAL10Fe3

为了保证球体表面能完全覆盖阀座密封面,选定球径后,须按下式校核

Dmin=

D

2 2

d2

(mm),应满足D>Dmin

式中:Dmin :球体最小计算直径(mm),D2:阀座接触面外径(mm),d:球径通道

孔直径(mm)D:球体实际直径(mm)

Q341F-10C-DN100

R=0.75*d

d=

100

R=

80

阀杆与球体接触按挤压计算

σZY

σZY=MQZ/0.12*a2h≤[σZY]

a :作用面

h:阀杆头部插入球体的深度,一般取h=1.8-2.2,

a为正方形时,a改为b

1.8

注意:h不要取的过大否则球体活动性减少。

~2.2

[σZY]

球体材料的许用挤压力,对奥氏体不锈钢:当σb<600MPa时,取[σZY]=122MPa 或按下式计算:[σZY]=σb/4~σb/6(σb:材料的抗拉强度)

6.685393

3.1 球体与阀座之 间比压的计算

球体与阀座之间比压的计算

应该满足:qMF<q<[q]

qMF

qMF=1.2P

qMF=

1.2

P

计算压力

1.0

qMF

qMF=m*((a+c*p)/ b )

1.183799126

与流体性质有关的系数

对常温液体:m=1

m

对常温油品和空气、蒸气以及高于100℃的液体: 1

dF:阀杆直径

P:计算压力

f= 设计给定 设计给定 设计给定 设计给定

0.05 10 5 40 1.0

(2)对橡胶O型 圈

M d FT=1/2*∏* F2*Z*(0.33+0.92*f0*d0*P)

Z:O型圈个数

设计给定

f0:橡胶对阀杆的摩擦系数

f0=

0.3

d0:O型圈的横截面直径

设计给定 4

MMJ

26431.16369

f

球体与阀座的摩擦系数

对聚四氟乙烯 f=

0.05

对增强聚四氟乙烯 f=

0.08 ~0.15

对尼龙 f=

0.1 ~0.15

MFT

填料与阀杆的摩擦力矩

(1)对聚四氟乙 烯成型填料

MFT=0.6*П*f*z*h*dF*P

18.84

f:阀杆与填料的摩擦系数 h:单圈填料与阀杆的接触高度 Z:填料圈数

D=

160

2.1 壁厚的确定

壁厚计算公式:SB=S'B+C S'B:计算厚度,C:腐蚀余量

S’B S’B

P DN [σL] C SB

计算厚度 计算压力

内径 材料许用拉应力

腐烂余量 实际厚度

S’B=1.5P*Dn/2[σL]-P

1.685393

1.0

设计给定

100

设计给定

45

设计手册表3-3

5

设计给定

阀杆台肩与止推垫间的摩擦力矩