高精度管道漏磁在线检测系统的研究(1)

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术通过检测输气管道周围的磁场变化来判断管道是否存在漏气情况。

这种方法相比传统的压力、流量等参数监测,具有更高的精度和可靠性。

漏磁式智能检测

技术能够准确地定位漏气点的位置,有效地提高了漏气检测的效率。

与此由于其非侵入式

的特点,该技术具有施工成本低、对管道造成的影响小等优点,因此在输气管道上得到了

广泛应用。

在输气管道中使用漏磁式智能检测技术可以实现对管道的实时监测和故障预警。

传统

的检测方法主要依靠人工巡视或定期检测,工作效率低下且不可靠,容易出现漏检和误检

的情况。

而漏磁式智能检测技术能够实时监测管道的漏气情况,一旦发现漏气就可以及时

报警,从而减少了事故的发生概率。

在漏磁式智能检测技术的应用中,还可以结合其他技术进行管道的综合监测。

可以将

应变传感器、温度传感器等其他传感器与漏磁传感器进行组合,通过综合分析来判断管道

的安全性。

这种综合监测可以提高对管道的监测精度和可靠性,使管道的安全性得到更好

的保障。

漏磁式智能检测技术还可以应用于管道的预防性维护。

通过对管道的漏气情况进行长

期的监测和分析,可以判断管道的老化程度和使用寿命,从而制定相应的维护计划。

这种

预防性维护可以减少管道故障的发生,降低维修和更换成本,提高管道的可靠性和可用

性。

漏磁检测技术的应用与研究

漏磁检测技术的应用与研究摘要:漏磁检测是十分重要的无损检测方法,应用十分广泛。

随着质量控制技术的发展与进步,人们越来越注重检测过程的自动化。

这不仅可以降低检测工作的劳动强度,还可以提高检测结果的可靠性,减少人为因素的影响。

关键词:漏磁检测;铁磁性材料;漏磁场;1引言漏磁检测主要应用于诸如输油气管、储油罐底板、钢丝绳、钢板、钢管、钢棒、钢结构件等铁磁性材料表面和近表面的腐蚀、裂纹、气孔、凹坑、夹杂等缺陷的检测,也可用于铁磁性材料的测厚。

另外,漏磁检测还可以从外部发现材料内部的腐蚀坑等缺陷,而且不需要对工件表面进行打磨处理,适用于在线检测,可以减少不必要的停产,降低检验成本。

2漏磁检测的基本原理及其特点2.1基本原理漏磁检测是利用磁现象来检测铁磁材料工件表面及近表面缺陷的一种无损检测方法,其基本原理为:当铁磁性材料被磁化后,若材料的材质是连续、均匀的,则材料中的磁感应线将被约束在材料中,磁通是平行于材料表面的,几乎没有磁感应线从表面穿出,被检表面没有漏磁场。

但当材料中存在切割磁力线的缺陷时,由于缺陷的磁导率很小、磁阻很大,使磁路中的磁通发生畸变,磁力线发生弯曲,除了一部分直接通过缺陷或在材料内部绕过缺陷外,还有部分磁力线会离开材料表面,在材料表面缺陷处形成漏磁场。

通过采用传感器对缺陷漏磁场进行检测,将磁场信号转换成电信号并进行相应处理,就可以得到缺陷的信息。

图1漏磁检测原理图2.2漏磁检测特点该方法的优点如下:(1)易于实现自动化。

漏磁检测是由传感器获取信号,然后由软件判断有无缺陷,因此非常适合于组成自动检测系统。

(2)较高的检测可靠性。

漏磁检测一般采用计算机自动进行缺陷的判断和报警,减少了人为因素的影响;(3)可实现缺陷的初步定量。

缺陷的漏磁信号与缺陷形状、尺寸具有一定的对应关系,从而可实现对缺陷的初步量化,这个量化不仅可实现缺陷的有无判断,还可对缺陷的危害程度进行初步评价;(4)高效能、无污染。

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术在输气管道上的应用漏磁式智能检测技术是一种应用于输气管道的先进技术,它能够实时监测管道的磁场变化,从而精确地识别管道上的漏气问题。

随着我国天然气产量的不断增加,输气管道的安全问题日益引起人们的关注。

漏磁式智能检测技术的应用,不仅可以提高管道的安全性能,还可以帮助企业降低运维成本,提高输气效率。

本文将从技术原理、应用优势和发展前景三个方面对漏磁式智能检测技术在输气管道上的应用进行介绍。

一、技术原理漏磁式智能检测技术利用了管道内的气体和磁场之间的关系。

当管道内发生泄漏时,管道周围的磁场会出现变化,漏磁式智能检测装置可以通过对磁场变化的监测和分析,快速准确地判断出管道是否存在泄漏情况。

这种技术不仅能够检测到明显的泄漏,还可以发现微小泄漏,从而实现对管道的全面监测和保护。

漏磁式智能检测技术主要由传感器、数据采集系统和数据分析系统组成。

传感器负责对管道周围的磁场进行实时监测,数据采集系统负责将监测到的数据传输至数据分析系统,数据分析系统则对传感器采集到的数据进行处理和分析,从而判断出管道是否存在泄漏,并给出相应的报警信号。

整个系统可以实现对输气管道的全天候监测,保障管道的安全运行。

二、应用优势1. 精准性高:漏磁式智能检测技术可以快速、精准地发现管道的泄漏情况,对于管道的安全管理具有非常重要的意义。

不仅可以及时发现明显泄漏,还能够对微小泄漏进行有效监测,大大提高了管道泄漏的发现率。

2. 数据全面:通过实时监测管道周围的磁场变化,漏磁式智能检测技术可以获得大量的数据,这些数据有助于对管道的运行状况进行全面的了解,及时发现问题。

3. 可靠性强:该技术采用了先进的传感器和数据分析系统,具有很高的可靠性和稳定性,能够在各种复杂环境条件下正常工作,为管道的安全运行提供了强有力的保障。

4. 成本低:相比传统的管道监测技术,漏磁式智能检测技术的成本更低,在提高管道安全性的也有利于企业的经济效益。

5. 智能化管理:漏磁式智能检测技术具有智能化管理的特点,可以实现全自动监测和报警,减轻了人工管理的压力,也提高了工作效率。

管道漏磁检测磁化系统研究和设计

第2 2卷 第 6期

・

电子测量与仪器学报

J RN L OF E EC R OU A L T ONI A UR C ME S EME T A Ns R N ND l T UME T N

以2 2

Ⅳ0 6 .

12 ・ 0

20 0 8年 l 2月

管 道 漏磁 检 测磁 化 系统研 究 和 设计

“He e ” a ilma n tzn y tm a e s me s ot o n s u h a h g ei o c a wig c a g s h mh z xa g e ii g s se h v o h rc mig ,s c s t e ma n t fr e h s s n h n e ,te c

检测 的盲 区。精确调整极靴提离值 与电流强度 的大小 , 使得磁化器具有 最高 的灵敏度 。

关键词 : 漏磁检测 , 磁化系统 ,H m e” “ e h 磁化器 , z 引体

中图分类号 :P 9 T 31 文献标识码 : A 国家标准学科分类代码 :1. 501

S u y a d De i n o lg s Pi e i a n tc Fl a a e t d n sg f Oi- a p l ne M g e i ux Le k g De e to a nei i y t m t c i n M g tzng S se

管道外漏磁检测技术研究

·56·

第 35卷第 3期,2018年 压 力 容 器 总第 304期

YANG Zhi-jun1,LIUYu-zhuo1,WUZhong-yi1,LIUYan-lei2,YUYong-liang3 (1.NortheastPetroleum University,Daqing163318,China;2.HangzhouSpecialEquipmentInspection andResearchInstitute,Hangzhou310051,China;3.NanjingBoiler& PressureVesselSupervisionand InspectionInstitute,Nanjing210000,China)

0 引言

随着石油天然气及石油化工行业的发展,我 国在用管道数量快速增加,管道在使用过程中经 常受到来自内外环境的综合影响,极易发生管壁 腐蚀而直接 影 响 管 道 的 使 用 寿 命[1]。石 油 生 产 中钻杆和输送复杂介质的油管,在其服役期间受 到拉、扭、弯曲等交变载荷的影响[2],会造成形状 改变,致使油管与抽油杆发生磨损,钻杆和油管泄 漏,造成严重的损失。因此,如何了解管道的腐蚀 状况,有目的地对管道进行维修,减少事故发生, 延长管道的服役时间,是企业和检测人员关心的 主要问题[3]。管道 检 测 方 法 主 要 有 电 磁 超 声 检 测法、压电超声检测法和漏磁检测法等。其中电 磁超声检 测 法 换 能 效 率 低、受 噪 声 干 扰[4];压 电 超声检测法需要涂抹耦合剂,无法适应复杂的工 况检测[5]。漏磁检 测 仪 的 传 感 器 不 用 与 被 检 工 件进行直接物理接触,接收信号时不用耦合剂,其 磁场信号不容易被外部声、光和管道内部气体、液 体流动所产生的震动信号干扰,且漏磁检测仪可 进行管道内部缺陷的识别,故可以在复杂工况下 的工件表面快速地进行管道内外部缺陷的在线检 测[6]。1999年,漏 磁 10口井,现场探伤表明, 检测装置对油管缺陷的定性检出率为 100%,对 油管管道缺陷定量分析的准确率高达 90%。

管道漏磁内检测器技术

管道漏磁内检测技术

前言

国家标准规定的管道设计寿命为20年,随着服役时 间的增长,因管道材质问题或施工(一些管线施工标准不 高)、腐蚀和外力作用造成的损伤,使管道状况逐渐恶化 ,潜在危险很大。

我国开始实施的“石油天然气管道安全规程” 规定 ,对管道外部检测一年至少一次,全面检查每五年进行一 次。

管道漏磁内检测技术

中国石油所属管道占比约69%; 中石化所属管道占比约8%; 中海油所属管道占比约7%; 其它公司约16%。

管道漏磁内检测技术

前言 随着中俄东线天然气管道试验段、西三线中卫靖边联络线、陕京四线天然气管道等天然气管道的陆 续建设以及进口天然气管道陆续开通,国家基干管网 基本形成,部分区域性天然气管网逐步完善,“西气 东输、北气南下、海气登陆、就近外供”的供气格局 已经形成,互联互通相关工作正在全面开展。

管道漏磁内检测技术

管道漏磁内检测技术

管道漏磁内检测技术

前言

石油天然气的管道运输是世界五大运输产业之一, 具有运量大、不受气候和地面其他因素限制、可连续作业 以及成本低等优点,对国民经济起着非常重要的作用,被 称为 “能源血脉”。

截止目前,全球再役油气管道数量约3800条,总里 程约1961300km,其中天然气管道约为1273600km,占管 道总里程的64.9%;原油管道、成品油管道、液化石油气 管道分别约为363300km、248600km、75800km。

二、漏磁内检测系统的组内外时间同步标定 (3)检测器里程轮记录 三者共同参与,完成管道特征和各种缺陷位置的确定。

二、漏磁内检测系统的组成

3.数据分析系统

由数据格式处理软件、人工判读和管理软件组成。 软件将管道内检测过程中采集到的漏磁检测探头信号数据、里程轮数据 ,时钟方位数据,描绘成曲线图,数据分析人员可直观地通过曲线图查 看各种管道特征和管道缺陷,并通过曲线的描述的长、宽、幅值等来描 述管道损失的程度。 通过里程显示判定管道特征及缺陷所在的位置,作为检测或评估管道寿 命的依据。

高精度管道漏磁在线检测系统的研究(1)

仪器方法高精度管道漏磁在线检测系统的研究Ξ杨理践 邢燕好 高松巍(沈阳工业大学信息科学与工程学院,沈阳 110023)摘 要:高精度管道漏磁在线检测系统(俗称智能P IG),是以管道输送介质为动力,在管道中行走,对管道进行在线直接无损检测,是当前国内外公认的最完善的管道检测手段。

本文对具有自主知识产权的高精度管道漏磁在线检测系统的检测原理及基本结构进行了介绍;对基于FPGA控制的新型管道漏磁在线检测系统进行了研究;应用有限元技术、小波消噪、小波包变换、小波神经网络等对管道漏磁检测信号进行处理的方法研究。

关键词:漏磁;FPGA;小波;小波神经网络中图分类号:T G115.28 文献标识码:A 文章编号:167124423(2005)012202041 前言铁磁性油气输送管道在长期使用后会因内外因素而造成管壁腐蚀及变形。

这些变化使管道的输运功能日渐降低,同时管道本身的安全系数也相对减小,对管道的安全运行造成潜在的危机。

若不及时处理,往往会造成灾难性后果。

另一方面,各种管道都是长期不间断作业,若要停止管道本身输运作业来进行检查,在经济上极不可取。

在这种实际需求下,沈阳工业大学工业测控中心利用高精度在线检测技术,自主成功研制了高精度管道漏磁检测系统。

在不影响正常输运作业的条件下,实现了高精度在线管道检测。

经检查后可对管道本身的情况进行详细了解,因此可正确维修缺陷,加强管道输运管理,同时提高管道自身的安全系数、寿命及输运效益。

管道检测技术的研究及发展已有近四十年历史,它是一个涉及多学科领域的综合性研究项目,具有大量的理论研究问题和工程技术问题。

漏磁检测技术是应用最广泛、技术最成熟的铁磁性管道缺陷检测技术,它适于多种传输介质,对铁损失等最常见的管道缺陷有非常好的检测效果。

漏磁检测的基本原理是通过钢刷导磁磁化管壁,在管道缺陷处由于磁场畸变形成漏磁场,通过磁敏探头探测漏磁场分布范围、强度大小,同时将检测数据实时存储进大容量硬盘。

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术是一种通过检测输气管道漏磁现象来判断管道是否存在泄漏的技术。

该技术通过安装在管道附近的传感器感知管道的磁场变化,进而判断出管道是否发生泄漏。

漏磁式智能检测技术采用了一种高灵敏度的磁传感器,可以感知微弱的磁场变化。

管道泄漏时,气体会产生一定的压力和流速,这会导致管道附近的磁场发生变化。

漏磁式智能检测技术通过检测磁场变化来确定管道是否泄漏,并可以通过分析磁场的变化程度来判断泄漏的严重程度。

漏磁式智能检测技术在输气管道上的应用可以带来许多优势。

该技术可以实时监测管道的泄漏情况,及时发现并修复泄漏点,减少管道泄漏造成的安全隐患和环境污染。

漏磁式智能检测技术可以通过分析磁场变化来判断泄漏的位置和大小,提供准确的泄漏信息,帮助运维人员及时采取相应的措施。

该技术具有高灵敏度和高抗干扰能力,能够适应复杂的监测环境,有效减少误报率和漏报率。

漏磁式智能检测技术在输气管道上的应用还可以结合其他智能化技术,实现管道的智能监测和管理。

可以将漏磁式智能检测技术与远程监控系统相结合,实现对管道泄漏情况的远程实时监测和报警。

可以利用人工智能算法对漏磁数据进行分析和处理,实现对管道泄漏进行自动诊断和预测,提高对管道泄漏的响应速度和准确性。

漏磁式智能检测技术在输气管道上的应用有助于提高管道的安全性和可靠性,减少泄漏事故的发生,保护环境和人民的生命财产安全。

随着技术的不断进步和应用的推广,相信漏磁式智能检测技术将在输气管道领域发挥更加重要的作用。

裴 锐-长输管道周向励磁漏磁内检测技术的研究

0.4

0.4

0.2

0.2

0

0 0 50 100 150 200 250 300 350 400

0

500

1000

1500

BB曲线

BB曲线

研究内容列表

设计方案? 环型 十型 磁路特征? 传感器曲线 管道内曲线 需满足? 可检测性 稳定性 设计参数? 克希柯夫方程 解析法 磁场分割法 φ325仿真验证 检测装置

研究内容列表

设计方案? 环型 十型 磁路特征? 传感器曲线 管道内曲线 需满足? 可检测性 稳定性 设计参数? 克希柯夫方程 解析法 磁场分割法 φ325仿真验证 检测装置

线圈测量漏磁信号实验

缺陷位置? 内外凸凹 蝶形图 距磁极距离

缺陷大小? 周向长度 径向深度

影响因素? 提离值 管道壁厚 缺陷分析

2 2.5 2 1.5

磁通密度 / T

磁通密度 / T

0.02 0.04 0.06 0.08 0.1 0.12 0.14 0.16 0.18

1.5

1

1

0.5 0.5

0 0

距离 / m

0 0

0.02

0.04

0.06

0.08

距离 / m

0.1

0.12

0.14

0.16

0.18

图A (a)

图A(b)

管道饱和度分析

线圈测量漏磁信号实验

缺陷位置? 内外凸凹 蝶形图 距磁极距离

缺陷大小? 周向长度 径向深度

影响因素? 提离值 管道壁厚 缺陷分析

缺陷曲线验证实验

周向励磁概述

轴向励磁示意图

周向励磁示意图

周向励磁漏磁检测技术依靠环绕管道周向分布的磁化场实现检测,而不是沿 轴向分布的磁化场。磁路设计采用了四块永磁体对称放置作为励磁源,中间用轭 铁连接形成闭合磁路,通过钢刷与管道的紧密连接,减少非工作气隙磁阻影响。 管道与所设计的磁化器形成闭合磁路,在管道内壁附近形成四个漏磁检测的工作 区,缺陷的漏磁通信号能够清晰的显示出来。

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术在输气管道上的应用漏磁式智能检测技术是一种用于检测输气管道中存在的磁性物质,如铁屑、铁锈等的技术。

在输气管道运行过程中,由于管道的老化、磨损或其他原因,可能会导致管道出现裂缝、腐蚀等问题,从而造成磁性物质的产生。

如果这些磁性物质不能及时检测和清除,可能会对管道的正常运行造成严重影响,甚至引发事故。

漏磁式智能检测技术通过在管道上安装磁场传感器,实时监测管道表面的磁性物质,并将监测数据传输到监测系统,进行数据分析和处理,判断管道是否存在漏磁现象。

这种技术可以对管道进行全面而精确的检测,不仅可以准确发现管道的裂缝、腐蚀等问题,还可以区分出不同类型的磁性物质,为管道的维修和保护提供重要依据。

在输气管道上应用漏磁式智能检测技术可以带来一系列的优势和益处。

该技术可以实现对管道的在线监测,不需要人工巡检,大大提高了管道维护检修的效率。

漏磁式智能检测技术可以提供准确的管道状态信息,及时发现和修复存在问题的管道,避免事故发生。

通过对漏磁数据的分析和处理,可以预测管道的寿命和维修周期,有针对性地进行维护和保护工作,延长管道的使用寿命。

漏磁式智能检测技术可以减少人工判读的主观性和误判,提高检测结果的准确性和可靠性。

漏磁式智能检测技术在应用过程中还存在一些挑战和难题。

管道输气过程中的各种因素可能会对检测结果产生干扰,例如温度、湿度等因素。

这些干扰需要在算法设计和数据分析过程中加以考虑和处理,以保证检测结果的可靠性。

磁场传感器的选型和安装位置也对检测结果有一定影响,需要进行合理设计和优化。

漏磁式智能检测技术需要结合其他检测方法和手段,如超声波、压力检测等,进行全面的管道健康状态评估,确保管道的安全运行。

漏磁式智能检测技术在输气管道上的应用具有重要意义和价值。

通过该技术的应用,可以实现对管道的实时监测和检测,提高管道维护的效率和精确性,确保管道的安全运行。

该技术的应用还可以提高输气管道的运行效率和寿命,降低管道维护和保护的成本。

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术在输气管道上的应用

漏磁式智能检测技术是一种应用磁场变化原理来检测管道泄漏的技术。

它具有高精度、高灵敏度和实时性强等特点,因此在输气管道上有着广泛的应用前景。

漏磁式智能检测技术可以用于输气管道的泄漏检测。

通过在管道周围布置多个磁传感器,可以实时监测管道的磁场变化情况。

当管道发生泄漏时,泄漏物质会改变磁场的分布,从而引起磁传感器的响应变化。

通过对多个磁传感器的数据进行采集与处理,可以快速准

确地判断管道是否发生泄漏,并及时采取相应的防护措施,避免事故的发生。

漏磁式智能检测技术还可以用于管道的损坏和腐蚀监测。

由于漏磁式智能检测技术能

够对管道周围的磁场分布进行高精度的检测,因此可以实时监测管道的损坏和腐蚀情况。

当管道发生损坏和腐蚀时,管道表面的磁场分布会发生变化,通过对磁传感器的响应进行

分析,可以及时发现管道的问题,并及时进行修复和更换,保持管道的正常运行。

漏磁式智能检测技术在输气管道上的应用具有广泛的前景。

它可以提高输气管道的安

全性和可靠性,减少事故的发生,保护人员和设备的安全。

在输气管道的设计和建设中,

应该充分考虑漏磁式智能检测技术的应用。

高清晰度漏磁管道内检测器主控系统的设计

摘

要 :高清 晰度漏磁管道 内检测器可以判断出管壁缺 陷的特征信息 , 具有单位 时间采集数据 量和总采

集数 据量 大的特点 。主控系统作为检测器 的核心 , 主要完成海量数据 的传输和存储 , 其数据传输速率和数 据存储 容量决定 了检测器 的性 能 。设 计 以 P l4 lsC U主板作 为主控 系统 核心部分 , F G C O pu P 以 P A作为 主 控系统辅助部分 。其 中 F G P A完成来 自 14 4 0只传感器 数据 的接 收 ,C 0 p sC U主板通过 P I P 14 l P u C 总线接 口芯片 P I04将 F G C95 P A接 收的数据压缩并储存到 固态硬盘 中, 同时完成检测 器调试工作 。经验 证 , 该设 计 的数据传输速度达到 2 . 1 B s O 9 / 。该设计方案切实可行、 M 性能稳定 , 并满足 了设计指标 。

cr fh e c rm s r ot l yt MC )m il fll et nm si n oaeo i t a , hs oeo ed t t , at nr s m( S a y ufl t as i o a ds rg f a t w oe t eo e c os e n i sh r sn t gnda

c r f t e o e o h ma tr o to s se ,a d PGA a t a i ay se c nr l y tm n F s he uxl r pat i r.FPGA i d sg e t r c ie s e i d o e ev daa传感器与微系统 ( rndcr n coyt ehooi ) Tasue dMi ss m T cnlg s a r e e

19 2

高清 晰度 漏 磁 管 道 内检 测 器 主 控 系统 的 设计

管道缺陷漏磁检测量化技术及其应用研究

2、漏磁检测量化技术的方法

漏磁检测量化技术的方法主要包括以下几种:

(1)基于信号处理的方法:通过对测量数据进行滤波、去噪等处理,提取 出与缺陷相关的特征信息。

(2)基于机器学习的方法:利用机器学习算法对大量已知缺陷数据进行学 习和训练,建立预测模型,用于预测未知缺陷的类型和严重程度。

(3)基于深度学习的方法:利用深度学习算法对大量已知缺陷数据进行学 习和训练,建立深度神经网络模型,用于预测未知缺陷的类型和严重程度。

2、高效性:可以在短时间内对大量管道进行检测,提高了检测效率。

3、准确性:通过精确的测量和分析漏磁场的变化,可以准确地确定缺陷的 位置和大小。

4、广泛适用性:适用于各种形状和材料的管道,具有广泛的应用前景。

三、漏磁检测量化技术的原理、 方法和应用

1、漏磁检测量化技术的原理

漏磁检测量化技术是通过数学模型和算法对漏磁场进行测量和分析的方法。 首先,通过传感器测量漏磁场的变化,然后通过算法对测量数据进行处理和分析, 提取出与缺陷相关的特征信息。这些特征信息包括缺陷的位置、大小、形状等, 可以用于评估缺陷的严重程度和制定相应的修复措施。

3、漏磁检测量化技术的应用

漏磁检测量化技术被广泛应用于各种管道的缺陷检测。例如,在石油和天然 气管道中,漏磁检测可以用于检测裂纹、腐蚀等缺陷;在电力传输管道中,漏磁 检测可以用于检测变形、裂纹等缺陷;在航空航天领域中,漏磁检测可以用于检 测飞机和火箭发动机中的缺陷。此外,漏磁检测还可以与其他无损检测技术结合 使用,提高检测效率和准确性。

2、受管道形状和尺寸影响:不 同形状和尺寸的管道可能会影响 漏磁信号的分布和强度

为了克服这些局限性,未来可以进一步研究以下方向:

1、提高磁场抗干扰能力:通过改进漏磁检测器的设计和材料,提高其对磁 场干扰的抗干扰能力。

管道漏磁内检测技术

(4)左手定则:伸开左手,使拇指与其余四 个手指垂直,并与手掌在同一平面内;让磁感应 线从掌心进入,并使四指指向电流的方向,这时 拇指所指的方向就是通电导线在磁场中所受安培 力的方向。(电动机原理) 用于判定通电导体在磁场 中受力方向。

左手只能用来判定力的方 向,判定其他的都用右手。

2、法拉第电磁感应定律 电路中感应电动势的大小与穿过这一电路 磁通量的时间变化率成正比。 Δ

描述介质中磁场强弱的物理量称为磁感应 强度(又称为磁通密度),用符号B来表示。

磁感应强度单位:在SI单位制中,磁感应强 度单位是特斯拉(T);在CGS单位制中, 磁感应强度单位是高斯(Gs)。两种单位 的换算关系为:1T = 104Gs,1Gs = 10-4T。 磁场强度与磁感应强度的关系:

磁场强度是用单位磁极(N极)在真空介 质中受的作用力(包括大小和方向)来表示。 磁感应强度是用单位磁极(N极)在介质中受 的作用力(包括大小和方向)来表示。

S

R

C O C'

R'

S'

②磁滞回线:在磁场中, 铁磁体的磁感应强度与 磁场强度的关系可用曲 线来表示,当磁化磁场 作周期的变化时,铁磁 体中的磁感应强度与磁 场强度的关系是一条闭 合线,这条闭合线叫做 磁滞回线。

S

R

C O C'ห้องสมุดไป่ตู้R'

S'

磁滞回线曲线SRCS和SRCS对于坐标原 点O是对称的。

磁粉检测和漏磁检测只适用于铁磁性材料。 铁磁性材料通常分为三大类:软磁材料,硬 磁材料,矩磁材料。 ① 软磁材料:特点是易磁化也易去磁,磁滞 回线较窄,剩磁、矫顽力都较小(如:软铁、 硅钢片、铁氧体等)。常用来制作电机,变压 器等的铁芯。 ② 硬磁材料:特点是不易磁化,也不易去磁, 磁滞回线很宽,剩磁、矫顽力都很大(如:碳 钢、钨钢等)。常用来作永久磁铁,扬声器磁 钢等。

高精度管道漏磁线检测技术的应用

装置—— 高精度 管道 漏磁在 线检 测 系统的技 术原理。

【 关键词 】管道 漏磁 检测

管道是能源 ( 天然气 、石油 ) 输 输管道 的检 测 ,变管 道的盲 目被动 道漏磁在线检 测装置 、里程标定 装

送 的主要 手段 ,其安全 运行尤为重 维修为预知性主动维修 。

要 ,输油 、输气管道一旦泄漏 , 将造 成 巨大的经济损失 和严 重 的环境 污 1 基本原理 染 。 目前 我 国在役 的长距 离油气输 送管道总长约 2 万公里 ,在建和拟建

行检测 ,实现对埋地管道的缺陷 、管

析 处理系统 主要 完成检测结果 的生 成 ,集成数据格式处理 、人工判读 、 数据管理、报表打印等功能。检测装 置由驱动节 、磁化节、计算机节和电 池节 四部分组成 。驱动节装有皮碗

用 于产生压差推 动装 置行走 和清管

辩 、管道特征 ( 管箍 、补疤 、弯头 、 2 高精度管道漏磁在线检测 器 ,用于产生和测量漏磁信号 ;计算 焊缝 、三通等 ) 的识别 ,可提侈 陷 系统的结构 机节 是系统 的核心 ,主要负责测量

维普资讯

高精度 管道漏磁线检测

技术 的应 用

刘晨 东 王琳平 翁乐宁 何绍军 ( 新疆三叶 管道技 术有 限责任公 司 新疆 乌鲁木齐 8 0 2 3 0 6)

【 摘

要 】石油、天然 气的检 测意义重大,本文着重阐述 具有 自 主知识产权 的检测

附助检测探头 、数据处理记录部分 、 物体具有较好的磁通特 陛,当被测物 里程标定部分 、周 向检测部分 、供电 对检 测环境 的要求 低 ,可兼用 于输 如图 2) 。里程标定装置 油管 道和天然气管 道 ,是 目前应 用 体的局部磁通饱和后 ,磁体的两极与 部分组成 ( 最广泛 的管道在线检 测装置 ,为当 被测物体形成封闭的磁场 ,如果被测 主要完成管 道缺陷位置 的确 定 ,由 物体内介质均匀分布 ,无空隙 、无内 管道外标记标定 、管道 内外 时间同 前 国内外 公认 的最完善 的管道检测 手段我公 司 自主研发 的高精度管 道 外缺陷 ,理想状态下认为没有磁通从 步标定和里程 轮记录组成 。数据分 所示。若存在缺陷, 漏磁在线检 测系统是漏磁 通型检测 外壁通过 ,如图 l 器 ,它的问世 ,打破了国外产品长期 会导致缺陷处及其 附近的磁阻增加 , 而使得缺陷附近的磁场发生畸变。从 垄断 ,填补了该项技术 的国内空 白。 原理可见 ,管道内、外壁的缺陷均带 使用 高精度管道漏磁在线检测系统 , 来漏磁变化 ,所 以通过漏磁法,可以 能在非开挖状况 下 ,对埋 地管道进 进行 内、外缺 陷的检测 。

高清晰度管道漏磁检测器机械系统[发明专利]

![高清晰度管道漏磁检测器机械系统[发明专利]](https://img.taocdn.com/s3/m/73e1d3cdcfc789eb162dc8cc.png)

专利名称:高清晰度管道漏磁检测器机械系统

专利类型:发明专利

发明人:李久春,李育忠,常连庚,金莹,周燕萍,杨博霖,陈崇祺,周春,刘利威,张永江,张新荣,田爱民,傅强,金虹,邸强

华,赵云利,刘佳,李力耘,姜晓红,付桂英

申请号:CN200710118862.4

申请日:20070613

公开号:CN101324477A

公开日:

20081217

专利内容由知识产权出版社提供

摘要:本发明是在线检测管道金属损失程度的高清晰度管道漏磁检测器机械系统,涉及测量磁变量、厚度线性尺寸的测量及管道系统技术领域。

它是载体分为两节,两节之间由万向节[12]连接,第一节的壳体是圆管形磁铁[5],其前端(以检测器前进方向为前)有防撞头[1],尾部有万向节[12],壳体外周从前到后以次为前支承机构[2]、前驱动皮碗[3]、前钢刷[4]、主探头系统[7]、后钢刷[9]、后驱动皮碗[10]、后钢刷[9]、后支承机构[11];内装电子仓[14]的第二节的壳体是圆管形仓,其前端为万向节[12],尾部密封,壳体外周从前到后以次为内外径探头系统[13]、尾支承机构[15]、里程轮系统[16]。

本发明使检测器动态性能得以改善,精度提高。

申请人:中国石油天然气集团公司,中国石油天然气管道局

地址:100724 北京市西城区六铺炕街六号

国籍:CN

代理机构:北京市中实友知识产权代理有限责任公司

更多信息请下载全文后查看。

管道漏磁检测系统数据采集与数据压缩技术的研究

沈阳工业大学硕士学位论文4.2一阶差分处理为了对检测重要区域进行分割,需要先对采集到的数据进行一阶差分处理,这是在许多压缩方法中都得到应用的无损预处理方法。

通过计算差分,可以使数据的可压缩性得到提高。

由于每个探头检测到的相邻数据间有较强的相关性,相邻数据间的差值就会比较小,而且差值数据的分布范围要比原数据更加集中。

图4.1是一段原始数据,图4.2是对各通道数据差分处理后数据的灰度图(差分后的数据都加上了128,以符合灰度图像数据的范围),图43和图4.4是原始数据及差分数据的灰度直方图。

可以看出,经过差分处理后,图像的灰度范围缩小了,数据可压缩性得到了增强。

图4.1原始的漏磁检测数据Fig.4.1originalMFLDgIa图4.2经过一阶差分处理后数据的灰度幽ordH嗽renceFig.4.2GrayFigu∞afterProccssedbyOne管道漏磁检测系统数据采集与数据压缩技术的研究图4.3原数据的灰度直方图Fig.4.3GrayRoctanfigureofOriginalData图4.4差分处理后的灰度直方图Fig.4.4GrayRectanfigureafterProcessed如前所述,在缺陷处以及管道特征物处的漏磁信号都具有较大的变化率。

一阶差分值也就是信号的变化率,因此差分计算的结果还可以用来分割检测重要区域。

一阶差分实际是就是前值预测法的一种。

由于漏磁检测数据相对于图像数据分布更为集中,伯明翰大学的W.C.Tham等人采用自适应的算术编码更达到了1.63bpp(5:1)的压缩效果。

由于实际上并不是所有的数据都需要无损压缩,可以对非重要区域的差分数据采用一定的量化策略进行有损压缩,从而得到更大的压缩比。

4.3嵌入式零树编码1992年Shapiro提出了二进制逐渐逼近算法一嵌入式零树编码【柏】,它是非常有效的图像编码算法。

此算法的特点是可以产生嵌入式码流,即比特流按其重要性排序,不需要训练码本、存储点格式码书和图像源的任何预先知识:可以按照要求的目标比率或目标失真的精度下随时结束编码,因而它有很好的发展前景和应用前景。

管道漏磁检测仪的研制及实验结果分析

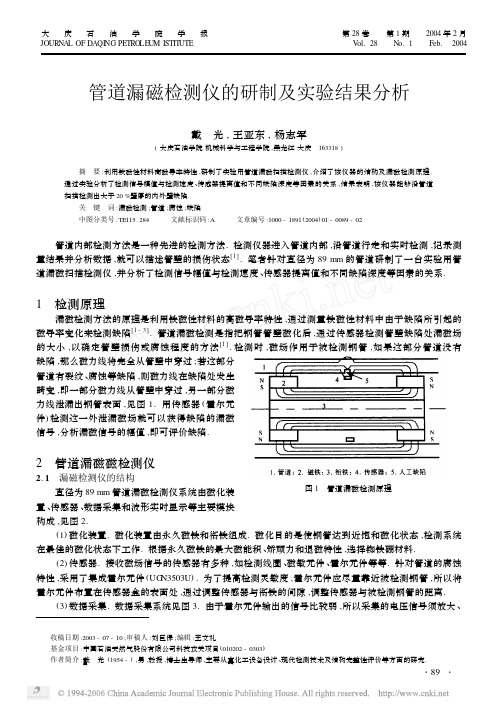

大庆石油学院学报第28卷 第1期 2004年2月JOURNA L OF DAQI NG PETRO LE UM ISTIT UTE V ol.28 N o.1 Feb. 2004收稿日期:2003-07-10;审稿人:刘巨保;编辑:王文礼 基金项目:中国石油天然气股份有限公司科技攻关项目(010202-0303) 作者简介:戴 光(1954-),男,教授,博士生导师,主要从事化工设备设计、现代检测技术及结构完整性评价等方面的研究.管道漏磁检测仪的研制及实验结果分析戴 光,王亚东,杨志军(大庆石油学院机械科学与工程学院,黑龙江大庆 163318) 摘 要:利用铁磁性材料高磁导率特性,研制了实验用管道漏磁扫描检测仪,介绍了该仪器的结构及漏磁检测原理.通过实验分析了检测信号幅值与检测速度、传感器提离值和不同缺陷深度等因素的关系,结果表明,该仪器能够沿管道扫描检测出大于20%壁厚的内外壁缺陷.关 键 词:漏磁检测;管道;腐蚀;缺陷中图分类号:TE115.284 文献标识码:A 文章编号:1000-1891(2004)01-0089-02 管道内部检测方法是一种先进的检测方法.检测仪器进入管道内部,沿管道行走和实时检测,记录测量结果并分析数据,就可以描述管壁的损伤状态[1].笔者针对直径为89mm 的管道研制了一台实验用管道漏磁扫描检测仪,并分析了检测信号幅值与检测速度、传感器提离值和不同缺陷深度等因素的关系.1 检测原理漏磁检测方法的原理是利用铁磁性材料的高磁导率特性,通过测量铁磁性材料中由于缺陷所引起的磁导率变化来检测缺陷[1-3].管道漏磁检测是指把钢管管壁磁化后,通过传感器检测管壁缺陷处漏磁场的大小,以确定管壁损伤或腐蚀程度的方法[1].检测时,磁场作用于被检测钢管,如果这部分管道没有图1 管道漏磁检测原理缺陷,那么磁力线将完全从管壁中穿过;若这部分管道有裂纹、腐蚀等缺陷,则磁力线在缺陷处发生畸变,即一部分磁力线从管壁中穿过,另一部分磁力线泄漏出钢管表面,见图1.用传感器(霍尔元件)检测这一外泄漏磁场就可以获得缺陷的漏磁信号,分析漏磁信号的幅值,即可评价缺陷.2 管道漏磁磁检测仪2.1 漏磁检测仪的结构直径为89mm 管道漏磁检测仪系统由磁化装置、传感器、数据采集和波形实时显示等主要模块构成,见图2.(1)磁化装置.磁化装置由永久磁铁和衔铁组成.磁化目的是使钢管达到近饱和磁化状态,检测系统在最佳的磁化状态下工作.根据永久磁铁的最大磁能积、矫顽力和退磁特性,选择铷铁硼材料.(2)传感器.接收磁场信号的传感器有多种,如检测线圈、磁敏元件、霍尔元件等等.针对管道的腐蚀特性,采用了集成霍尔元件(UG N3503U ).为了提高检测灵敏度,霍尔元件应尽量靠近被检测钢管,所以将霍尔元件布置在传感器盒的表面处,通过调整传感器与衔铁的间隙,调整传感器与被检测钢管的距离.(3)数据采集.数据采集系统见图3.由于霍尔元件输出的信号比较弱,所以采集的电压信号须放大、・98・图2 管道漏磁磁检测仪系统框图滤波,再经A/D 转换进入计算机.(4)波形实时显示.用可视化编程语言(Delphi6.0)编制了数据采集和分析软件.数据采集程序由系统时间控制,根据速度和时间确定缺陷的准确位置.分析软件包括滤波、槛值报警、数据反放和波形实时显示等几个重要组成部分.检测时,波形实时显示能够动态显示出管壁的缺陷程度及具体数值.2.2 实验图3 数据采集框图利用管道漏磁检测仪检测外径为89mm ,壁厚为5mm 的半钢管.在管道内、外壁制作的人工缺陷深度分别为壁厚的20%,30%,40%,50%和60%.3 实验结果分析3.1 信号幅值与缺陷深度的关系信号幅值和缺陷深度的对应关系见图4.模拟缺图4 信号幅值随缺陷深度的变化陷在一定的范围内,缺陷深度和检测信号幅值呈线性关系.管道漏磁检测仪能检测出大于20%壁厚的内外壁缺陷.3.2 信号幅值与检测速度的关系缺陷对应的信号幅值与检测速度的关系见图5.随着检测速度的降低,缺陷的信号幅值基本没有改变,所以检测时要匀速检测.3.3 信号幅值与提离值的关系缺陷对应的信号幅值与传感器提离值的关系见图6.随着提离值的增大,检测仪的灵敏度会随之下降.因此,要合理设计传感器的提离值,保证检测的灵敏度.图5 不同检测速度的幅值变化4 结论(1)研制的管道漏磁检测仪,其检测信号幅值和缺陷深度呈线性关系,能确定大于20%壁厚的缺陷;(2)均匀的检测速度对检测结果影响不大,不影响检测灵敏度;(3)随着传感器提离值的增大,检测仪的灵敏度会随之下降.图6 信号幅值随传感器提离值的变化参考文献:[1] 杨理践,葛 岷,高松巍.漏磁法管道在线检测计算机系统[J ].沈阳工业大学学报,1999,21(3):227-229.[2] 汪友生,徐小平,沈兰荪.铁磁材料的漏磁检测[J ].电子测量与仪器学报,2000,14(3):45-48.[3] 刘志平,康宜华,杨叔子,等.储罐底板漏磁检测仪的研制[J ].无损检测,2003,25(5):234-236.・09・大 庆 石 油 学 院 学 报 第28卷 2004年menting knowledge management in enterprises.K ey w ords :knowledge management ;knowledge management system ;knowledge warehouse ;knowledge discovery Improvement of the sintering body w ear rate of the diamond PDC /2004,28(1):86-88SI X iao 2dong(Drilling Technology Service Company ,Daqing Petroleum Administration Bureau ,Daqing ,Heilongjiang 163461,China )Abstract :In order to im prove the sintering body wear rate of diam ond PDC ,s ome controllable factors related to wear rate ,such as the sintering parameters ,the granularmetric com position ratio ,are analyzed.Through theoretic and ex 2perimental analysis and simulated com putation ,reas onable sintering parameters have been obtained ,which are 1450~1700℃and 75~90MPa ,and the optimum particle radius and weight com position are 1.0000∶0.2248∶0.4005,1.0000∶0.0227∶0.0710.The application of this program can im prove the wear rate by 45.5%.K ey w ord :PDC cutter ;wear rate ;granularmetric com position ;sintering bodyDevelopment and experimental result analysis of the m agnetic flux leakage testing instrument /2004,28(1):89-90DAI G uang ,W ANG Y a 2dong ,Y ANG Zhi 2jun(Mechanical Science and Engineering College ,Daqing Petroleum Institute ,Daqing ,Heilongjiang 163318,China )Abstract :Based on the high magnetic permeability of the ferromagnetism material ,we have developed the magnetic flux leakage (MF L )testing instrument for φ89mm pipeline.This paper introduces the structures of this instrument and theories of the magnetic flux leakage (MF L ).A variety of effect factors ,such as lift value ,speed of inspection and thickness of pipeline are analyzed through experiment.Experimental data show that the instrument can detect the inside and outside defects of a pipeline ,the defect part of which is in excess of 20%of the pipe thickness.K ey w ord :magnetic flux leakage testing ;pipeline ;corrosion ;defectStudy of w ear 2resistance of chemical plating on the surface of 65Mn steel /2004,28(1):91-92H AO Wen 2sen 1,ZH AO X ian 2bo 2,ZH AO X iao 2jing 1,ZH AO Wen 2xin 1(1.Mechanical Science and Engineering College ,Daqing Petroleum Institute ,Daqing ,Heilongjiang 163316,Chi 2na ;2.Refinery Plant No.2,Daqing Refinery and Chemical Company ,Daqing ,Heilongjiang 163411,China )Abstract :The piece in clique of matching gas fixed in the com press or for natural gas process equipment is easily w orn out and breaks in the service course.I f we use three different plating liquid ,such as A ,B and C ,by means of self 2catalyzed com plex plating on the surface of original piece ,it can increases com plex plating layers by 80μm on the sur 2face.Experiments indicate that the sam ples treated with plating liquid C ,if the superficial rigidity of heat treatment is kept within 2100h to 3500h ,have a remarkably increased the wear 2resistance.This technology can be used in the wear 2resistant parts of other equipment made of alloy.K ey w ords :chemical plating ;non 2lens ;wear 2resistance ;hard pointEstablishment of model of NC simulation environment /2004,28(1):93-96LI ANG H ong 2bao 1,C AO X i 2cheng 2,LI ANG H ong 2shan 3(1.Modern Educational Technique Center ,Daqing Petroleum Institute ,Daqing ,Heilongjiang 163318,China ;2.Mechanical Science and Engineering College ,Daqing Petroleum Institute ,Daqing ,Heilongjiang 163318,China ;3.Property Company No.1,Daqing Petroleum Administration Bureau ,Daqing ,Heilongjiang 163453,China )・521・Abstracts Journal of Daqing Petroleum Institute Vol.28 No.1 Feb.2004。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

仪器方法高精度管道漏磁在线检测系统的研究Ξ杨理践 邢燕好 高松巍(沈阳工业大学信息科学与工程学院,沈阳 110023)摘 要:高精度管道漏磁在线检测系统(俗称智能P IG),是以管道输送介质为动力,在管道中行走,对管道进行在线直接无损检测,是当前国内外公认的最完善的管道检测手段。

本文对具有自主知识产权的高精度管道漏磁在线检测系统的检测原理及基本结构进行了介绍;对基于FPGA控制的新型管道漏磁在线检测系统进行了研究;应用有限元技术、小波消噪、小波包变换、小波神经网络等对管道漏磁检测信号进行处理的方法研究。

关键词:漏磁;FPGA;小波;小波神经网络中图分类号:T G115.28 文献标识码:A 文章编号:167124423(2005)012202041 前言铁磁性油气输送管道在长期使用后会因内外因素而造成管壁腐蚀及变形。

这些变化使管道的输运功能日渐降低,同时管道本身的安全系数也相对减小,对管道的安全运行造成潜在的危机。

若不及时处理,往往会造成灾难性后果。

另一方面,各种管道都是长期不间断作业,若要停止管道本身输运作业来进行检查,在经济上极不可取。

在这种实际需求下,沈阳工业大学工业测控中心利用高精度在线检测技术,自主成功研制了高精度管道漏磁检测系统。

在不影响正常输运作业的条件下,实现了高精度在线管道检测。

经检查后可对管道本身的情况进行详细了解,因此可正确维修缺陷,加强管道输运管理,同时提高管道自身的安全系数、寿命及输运效益。

管道检测技术的研究及发展已有近四十年历史,它是一个涉及多学科领域的综合性研究项目,具有大量的理论研究问题和工程技术问题。

漏磁检测技术是应用最广泛、技术最成熟的铁磁性管道缺陷检测技术,它适于多种传输介质,对铁损失等最常见的管道缺陷有非常好的检测效果。

漏磁检测的基本原理是通过钢刷导磁磁化管壁,在管道缺陷处由于磁场畸变形成漏磁场,通过磁敏探头探测漏磁场分布范围、强度大小,同时将检测数据实时存储进大容量硬盘。

检测完成后,读出硬盘中的数据,进行判伤分析[1]~[3]。

国内高度关注智能P IG技术的发展,跟踪此项目已有二十多年,并取得了一些成果。

其中沈阳工业大学研制的高精度管道漏磁检测设备于2001年11月20日通过了国家自然科学基金项目(项目批准号:60041001)科技成果鉴定。

该系统实现了管道缺陷、管壁变化、管道特征识别(管箍、补疤、弯头、焊缝、三通等)以及内外壁缺陷分辨的在线检测。

给出了缺陷尺寸、程度、方位、位置等信息,能探测出5 mm×5mm和0.1t(管壁厚度)以上的缺陷。

定位精度≤0.1%(标记间距离),最大检测距离可达150 km。

达到了世界先进水平。

2 基本结构及工作原理高精度管道漏磁在线检测系统由高精度管道漏磁在线检测装置、里程标定装置和数据分析处理系统三部分组成。

管道漏磁在线检测装置结构示意图如图1所示。

高精度管道漏磁在线检测装置是在管道中运行的部分,由动力节、测量节、记录节、电池节等四部分构成。

它应用漏磁检测原理,以管道输送介质为行进动力,在管道中行走,对管道进行在线直接无损检测。

节间采用万向节软连接,以保证在带有弯头的管第29卷第1期2005年2月 无损探伤N D TV o l.29N o.1Feb ruary.2005Ξ国家自然科学基金资助项目(60272015)道中顺利行进。

每节的前后都有橡皮碗支撑在管道内,以获得流动介质的动力。

图1 管道漏磁在线检测装置结构示意图 测量节包括磁化装置和霍尔探头。

磁化装置包括永磁铁、衬铁和钢刷。

其功能主要是对被测管壁进行磁化,使管壁内产生磁通。

霍尔探头内装有霍尔元件,前级放大电路由不导磁钢铸成,前部与霍尔元件及管壁相连处为高导磁耐磨材料,整个探头完全封闭。

霍尔元件用于测量漏磁通。

记录节为测量系统的核心部分。

主要由一台PC 104总线133M H z 的586工控机组成,它完成对所有部件的控制和数据保存。

行走轮由脉冲式码盘组成,每行走1mm 向工控机发一个脉冲,系统收到脉冲后就测量一次霍尔探头送来的信号。

系统接到测量节信号后,经多路模拟选通开关分别送到两路A D 采集卡,采集卡选用PC 104总线结构的12位A D 卡,内有可编程增益放大器,可对信号进行放大。

信号转换成数字量后,送入工控机进行初步处理,再存入硬盘。

系统除测量漏磁信号外,还测量管线沿途的油温和压力值,并存入硬盘。

里程标定装置由管道外标记标定,管道内外时间同步标定和行走轮记录组成,完成缺陷位置的确定。

数据分析系统由数据格式处理软件、初步分析软件、人工判读软件、数据管理软件组成,生成最终检测结果。

管道内的漏磁信号被绘成色图,可直观地通过色图察看缺陷及腐蚀程度。

并能通过里程显示判定缺陷及腐蚀所在的位置,作为检测或评估管道寿命的依据[4]~[6]。

3 基于FPGA 的新型管道漏磁在线检测系统的研究漏磁检测的数据量非常庞大。

P II 公司正在设计的新型漏磁检测器,要求每3mm 采样1500次,数据流量达到6M B s 。

沈阳工业大学工业测控中心研制的高精度管道漏磁在线检测系统一次检测也要产生数十GB 的数据。

为提高系统的探伤精度,需要进一步增加探头排列密度,减小采样时间间隔。

然而,目前检测系统的数据存储速度和存储容量都已接近极限。

传统的漏磁检测器都是采用嵌入式CPU 作为检测器的主控制器,使用软件完成数据采集、处理、存储等操作。

采用这种方式有一些固有的缺点:由于检测器采用电池供电方式工作,系统的能耗是一个必须考虑的问题。

当采用较低频率的CPU 时,能耗小,但处理能力差,很难实时完成大量的数据处理。

采用更高主频的CPU ,能耗大,而且主板几何尺寸增大,由于管道漏磁检测器是在管道内工作,受限于检测器的直径和长度,扩充硬件设备几乎是不可能的,系统的设计非常困难。

因此一方面必须研究合适的漏磁检测数据压缩方法,降低系统对数据存储速度和存储容量的要求,另一方面必须对现有设备进行改进。

在对管道漏磁检测数据的各种压缩方法进行详细探讨的基础上,我们对基于小波变换的管道漏磁检测数据压缩方法进行了较深入的研究。

小波变换是近几年发展起来的一门数学理论和工具,鉴于其良好的时频局部特性和多分辨率分析特性,因而在现代信号处理,特别是在图像数据压缩和处理中得到了广泛的应用。

研究表明,基于小波变换的管道漏磁检测数据压缩方法取得了令人较为满意的压缩比[7]。

FPGA (F ield 2P rogramm ab le Gate A rray 现场可编程门阵列)是近年来广泛应用的超大规模、超高速的可编程逻辑器件,其高集成度、高速、在系统可编程等优点,为解决系统级设计问题提供了新的平台,基于FPGA 的单片系统设计是当前研究的热点。

我们利用基于FPGA 的单片系统设计技术,设计了新型管道漏磁在线检测系统。

该系统使用单片FPGA 作为控制核心,可以并行地进行数据采集、处理和存储工作,较好地解决了系统体积、功耗和处理能力的矛盾。

基于FPGA 的漏磁检测系统的设计结构如图2所示。

该单片系统由多通道采样控制单元、数据处理单元、存储控制单元三部分构成。

其中多通道采样控制单元产生A D 采样时序和通道选择信号,检测数据经过多通道A D 转换后,进入数据处理单元。

数据处理单元对采样数据进行小波变换,变换后的数据再经过编码,从而实现数据压缩。

编码后的数据经12第1期 杨理践等:高精度管道漏磁在线检测系统的研究 存储控制单元存进硬盘。

该单片系统使用的FPGA 为X ilinx公司的Spartan2 E系列产品中的XC2S300E。

采用V HDL完成程序设计。

图2 基于FPGA的漏磁检测系统结构图 基于FPGA的漏磁检测系统在实验中运行良好,数据存储速率达到2M B s以上,数据压缩率在5∶1以上,完全满足了设计需要。

较好地解决了系统体积、功耗和处理能力的矛盾。

4 管道漏磁检测信号处理的研究管道漏磁检测数据的处理一直是管道检测领域的难点与热点。

由于实际管道缺陷的形状是千变万化的,且同一形状的缺陷在不同的测量条件下其漏磁检测信号也大不相同,这就给缺陷的鉴别带来了很大困难。

我们主要在以下几个方面作了一些研究。

4.1 有限元技术在管道漏磁检测中的应用利用有限元分析软件AN SYS,建立了管道漏磁检测装置的有限元模型,研究了不同位置、不同形状、不同尺寸的管道缺陷漏磁场特点及其与漏磁检测信号的关系,研究了各种因素对漏磁检测信号的影响,为缺陷的准确识别提供了依据。

同时利用有限元模型对漏磁检测装置进行优化设计,实现装置小型化[8]。

4.2 小波消噪根据管道漏磁检测信号和噪声在小波变换中其奇异性及模极大值与尺度的关系,以及它们在各子带中表现的不同特征。

根据噪声的估计方差,设计适当的阈值,消除噪声,保留了管道漏磁检测信号的本质信息[9]。

4.3 小波包变换在管道漏磁检测信号时-频分析中的应用小波包技术在表征信号的时频特征时具有独特的优点,不但能反映信号的频率成分,而且能反映信号的频率成分随时间变化的趋势和规律。

经AN SYS有限元分析软件及管道漏磁检测器检测得到的信号只是对漏磁信号的时域描述,不能提供任何局部信息,而漏磁信号经小波包分解后能提供时-频联合信息且具有局部性;漏磁信号的小波包分解结果表现出一定的规律性,根据这些规律可以得到是否出现缺陷的信息,如果出现缺陷信号还可以得到缺陷信号出现的具体时刻。

这又为我们进行管道漏磁信号的检测提供了一种新的手段[10]。

4.4 基于小波神经网络的管道缺陷的智能识别神经网络技术是一门近年来十分活跃的交叉学科,具有分布并行处理、非线性映射、自适应学习等特性,在函数逼近、模式识别、控制优化、智能信息处理以及故障诊断等方面都有着广泛的应用。

我们对基于小波神经网络的管道漏磁检测信号处理进行了研究,实现了缺陷断面的二维重建,可较为精确地识别缺陷的深度和宽度[11]。

5 结束语管道漏磁在线检测技术经多年发展已日趋成熟,其应用日益受到重视。

我们研制的高精度管道漏磁在线检测系统经几年的实践检验,其探伤和判伤性能达到了国际先进水平,检测效果受到用户的一致好评。

管道在线检测技术是一项不断发展的技术。

我们正在深入研究,如何进一步提高检测精度及对检测信号进行更为精确的智能化处理等方面。

这些研究将进一步提高我们的检测水平,实现缺陷检测的智能化。

参考文献:[1] 左宪章.永磁体漏磁检测原理及其在无损检测中的应用.电测与仪表,1994,31(11):16~29[2] 丁中平,等.无损检测中的漏磁检测法原理与实践.电测与仪表,1995,32(6):15~18[3] 余浩然,等.漏磁通法油气管道在役检测技术.实用测试技术,1997,23(5):1~9[4] 杨理践,等.智能化管道漏磁检测装置的研究.无损检测,2002,24(3):100~102[5] Katragadda G,L o rd W,Sun YS,et al.A lternativem agnetic flux leakage modalities fo r p i peline inspec2ti on.IEEE T ransacti ons on M agnetics,1996,32(3):1581~1584(下转第41页)22 无 损 探 伤 第29卷注:表中夹在闭合磁路中所用的电流均为300A,这是因为在试验中设备在磁化时所能产生的最小电流就是300A。