Mg_Mn合金的碱性阳极氧化研究

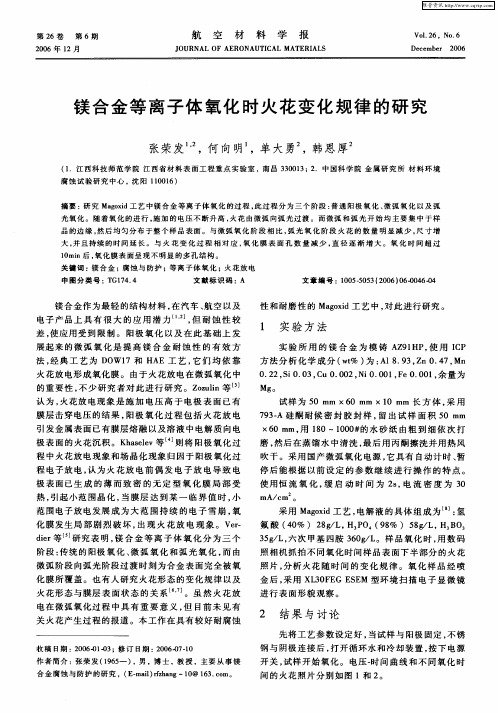

镁合金等离子体氧化时火花变化规律的研究

镁合 金作 为最 轻 的结构 ห้องสมุดไป่ตู้料 , 汽车 、 在 航空 以及

电子 产 品上 具 有 很 大 的 应 用 潜 力 ¨ , 耐 蚀 性 较 但

性 和耐磨 性 的 Maoi 艺 中 , 此进 行研 究 。 gxd工 对

差 , 应用 受 到 限制 。 阳极 氧 化 以及 在 此 基 础上 发 使 展起 来 的微 弧 氧化 是 提 高 镁 合 金 耐 蚀 性 的 有 效 方

品 的 边 缘 , 后 均 匀分 布 于 整 个 样 品 表 面 。与 微 弧 氧 化 阶 段 相 比 , 光 氧 化 阶 段 火 花 的 数 量 明 显 减 少 , 寸 增 然 弧 尺 大 , 且 持 续 的 时 间 延 长 。 与 火 花 变 化 过 程 相 对 应 , 化 膜 表 面 孑 数 量 减 少 , 径 逐 渐 增 大 。 氧 化 时 间 超 过 并 氧 L 直

1 m n后 , 化 膜 表 面 呈 现 不 明 显 的多 孔 结 构 。 0 i 氧

关 键 词 : 合 金 ; 蚀 与 防 护 ;等 离 子 体 氧 化 ; 花放 电 镁 腐 火

中 图 分 类 号 : G 7 . T 14 4 文献标识码 : A 文 章 编 号 : 0 5 5 5 ( 0 6 0 -0 6 0 1 0 — 3 2 0 ) 60 4 - 0 4

方 法分 析 化学 成 分 ( t ) : l . 3 Z . 7 Mn w % 为 A 9 , n0 4 , 8

0 2 ,i . 3 C .0 N . 0 , e .0 , 量 为 . 2 S 0 0 , u0 0 2, i 0 1 F 0 1 余 0 0

Mg 。

认 为 , 花放 电现 象 是施 加 电压 高 于 电极 表 面 已有 火

镁合金阳极氧化

镁合金阳极氧化介绍镁合金是一种具有很高应用潜力的轻金属材料。

然而,由于其高电化学活性,导致镁合金易于腐蚀。

为了提高镁合金的腐蚀抗性和表面硬度,镁合金阳极氧化技术被广泛应用。

什么是镁合金阳极氧化镁合金阳极氧化,也称为阳极氧化铝(Anodizing Aluminum,AAO),是一种通过在镁合金表面形成氧化层来提高其耐蚀性和机械性能的表面处理技术。

阳极氧化是一种电化学过程,通过在镁合金上施加外加电流,并将其浸泡在酸性电解液中,使得镁合金表面形成一层致密、均匀和具有良好附着力的氧化膜。

镁合金阳极氧化的优势镁合金阳极氧化技术具有许多优势,使其成为一种受欢迎的表面处理方法:1.提高耐蚀性:镁合金阳极氧化后形成的氧化膜能够有效防止腐蚀和氧化,提高材料的耐蚀性能。

2.提高硬度:阳极氧化处理可以显著提高镁合金表面的硬度,使其具有更好的耐磨性和耐磨损性能。

3.改善表面质量:经过阳极氧化处理后,镁合金表面更加光滑、均匀,具有良好的装饰效果。

4.提供各种颜色选择:阳极氧化后,可以通过染色工艺在镁合金表面形成丰富的颜色,增加产品的外观吸引力。

5.环保性:阳极氧化过程无需使用有机溶剂,对环境友好。

镁合金阳极氧化的工艺流程镁合金阳极氧化的工艺流程一般包括以下步骤:1. 表面预处理在进行阳极氧化之前,需要对镁合金表面进行预处理,以去除表面的油污、氧化皮和其他杂质。

通常使用酸洗、碱洗、酸洗和中和洗涤等过程进行表面预处理。

2. 酸洗酸洗是为了进一步清除镁合金表面的氧化皮和腐蚀产物,常用的酸洗剂包括硝酸、硫酸和盐酸等。

3. 阳极氧化阳极氧化是将镁合金作为阳极,通过在电解槽中施加外加电流,在酸性电解液中形成一层氧化膜。

常用的电解液有硫酸、磷酸和硼酸等。

4. 染色染色是为了增加镁合金表面的装饰性,常用的染料有有机染料和金属盐染料等。

5. 封孔封孔是为了改善氧化膜的耐蚀性和机械性能,常用的封孔剂有热水、热油和镁盐溶液。

镁合金阳极氧化应用领域镁合金阳极氧化技术在各个领域都有广泛的应用,包括:1. 汽车工业镁合金在汽车工业中具有很大的应用潜力,可以用于制造车身、发动机零部件和底盘等。

镁合金表面处理工艺的研究的开题报告

镁合金表面处理工艺的研究的开题报告

1. 研究背景

镁合金作为一种新型轻质金属材料,具有优良的物理、化学和机械

性能,广泛应用于航空、汽车、电子、医疗等领域。

然而,镁合金的表

面经常会遭受腐蚀、氧化、磨损等问题,影响其应用寿命和性能。

因此,研究镁合金表面处理工艺,提高其表面耐蚀和耐磨性能,具有重要的理

论意义和实际价值。

2. 研究目的

本研究旨在探究镁合金表面处理工艺,提高镁合金表面的耐蚀性和

耐磨性,为镁合金的应用提供技术支持。

3. 研究内容

(1)了解镁合金表面处理工艺的基本原理和方法;

(2)研究不同表面处理工艺对镁合金表面性能的影响,包括腐蚀性、磨损性、机械性能等;

(3)评价不同表面处理工艺在实际应用中的效果和可行性;

(4)探索新型镁合金表面处理工艺,提高其表面性能和应用前景。

4. 研究方法

(1)文献资料法:查阅相关文献,了解镁合金表面处理工艺的研究进展和发展趋势。

(2)实验法:选取不同表面处理工艺,制备不同表面状态的镁合金试样,并对其进行性能测试。

(3)分析方法:运用材料分析测试仪器对试样的物理性质、化学成分、表面形貌等进行分析。

5. 研究意义

本研究能够为镁合金的实际应用提供指导,并能够推动其在各个领域的应用发展。

同时,通过探索新型镁合金表面处理工艺,也能够为相关领域的技术创新和产业发展提供有益的参考。

阳极氧化简介

阳极阳极氧氧化处理化处理铝制品表面的自然氧化铝既软又薄,耐蚀性差,不能成为有效防护层更不适合着色。

人工制氧化膜主要是应用化学氧化和阳极氧化。

化学氧化就是铝制品在弱碱性或弱酸性溶液中,部分基体金属发生反应,使其表面的自然氧化膜增厚或产生其他一些钝化膜的处理过程,常用的化学氧化膜有铬酸膜和磷酸膜,它们既薄吸附性又好,可进行着色和封孔处理,表-3介绍了铝制品化学氧化工艺。

化学氧化膜与阳极氧化膜相比,膜薄得多,抗蚀性和硬度比较低,而且不易着色,着色后的耐光性差,所以金属铝着色与配色仅介绍阳极化处理。

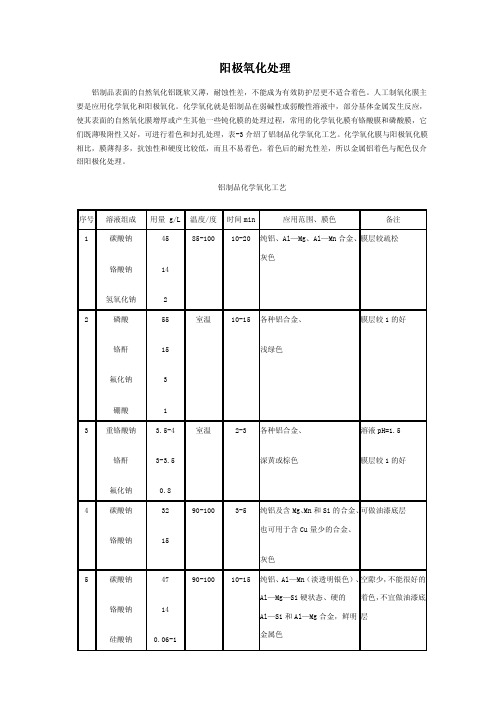

铝制品化学氧化工艺序号 溶液组成 用量 g/L 温度/度 时间min 应用范围、膜色 备注1碳酸钠铬酸钠 氢氧化钠 45142 85-10010-20 纯铝、Al—Mg、Al—Mn 合金、灰色膜层较疏松2磷酸铬酐 氟化钠 硼酸5515 31 室温10-15 各种铝合金、浅绿色膜层较1的好3重铬酸钠铬酐 氟化钠3.5-43-3.5 0.8 室温2-3各种铝合金、深黄或棕色 溶液pH=1.5膜层较1的好4碳酸钠铬酸钠 321590-1003-5纯铝及含Mg、Mn 和Si 的合金、也可用于含Cu 量少的合金、灰色可做油漆底层 5 碳酸钠 铬酸钠 硅酸钠47 140.06-190-100 10-15 纯铝、Al—Mn (淡透明银色)、Al—Mg—Si 硬状态、硬的Al—Si 和Al—Mg 合金,鲜明金属色空隙少,不能很好的着色,不宜做油漆底层6 铬酸钠氢氧化胺 0.129.670-80 20-50 各种铝合金、灰色有斑点 膜层似搪瓷7 碳酸钠重铬酸钾 20.4590-100 10-18 各种铝合金、灰色 可在酸溶液中发白(一)阳极氧化处理的一般概念1、阳极氧化膜生成的一般原理以铝或铝合金制品为阳极置于电解质溶液中,利用电解作用,使其表面形成氧化铝薄膜的过程,称为铝及铝合金的阳极氧化处理。

其装置中阴极为在电解溶液中化学稳定性高的材料,如铅、不锈钢、铝等。

镁及镁合金

镁及镁合金一、引言镁合金从19世纪应用到现在已有近200年的历史。

主要用于制备铝合金、钢铁脱硫等,作为工程材料使用较少,主要应用于航空、航天领域。

随着社会的快速发展,金属材料的消耗日益曾多,对铁、铝、铜等金属的需求持续增长,常用的金属资源已经表现出逐年短缺的势态,而镁是世界上最丰富的矿产资源之一,其在地壳中的储量极其丰富,约占地壳总储量的2.77%,居矿产资源的第8位。

在大多数国家都能发现镁矿石,而且海水中含有0.13%的镁,因而海水为人们提供了取之不尽的镁资源。

但是由于镁的性质限制,它并不适合直接应用于各个领域,通常我们直接使用的大多是镁合金。

我们常见的镁合金按合金组元不同主要有Mg-Al-Zn-Mn系(AZ)、Mg-Al-Mn系(AM)和Mg-Al-Si-Mn系(AS)、Mg-Al-RE系(AE)、Mg-Zn-Zr n(ZK)、Mg-Zn-RE系(ZE)等合金。

从20世纪80年代后至今,镁合金在工程领域的广泛应用越来越受到重视,90年代之后得到突飞猛进的发展。

近10年来,全世界的镁产量翻了一倍。

世界各国纷纷把镁资源作为21世纪的重要战略资源进行规划,并为攻克镁合金在各个生产环节的关键技术进行了大型的综合性研究。

我国镁资源丰富,菱镁矿储量、原镁产地、产量和出口均居世界首位,其中原镁约占世界总产量的70%。

但是我国在研究和应用领域与发达国家之间还有很大的差距。

二、镁及镁合金的发展历史镁于1774年首次被发现,并以希腊古城Magnesia命名,元素符号为Mg,1808年,英国的戴维,用钾还原白镁氧(即氧化镁MgO),最早制得少量的镁。

物理性质:银白色的金属,密度1.738克/厘米3,熔点648.9℃。

沸点1090℃。

化合价+2,电离能7.646电子伏特,是轻金属之一,具有延展性,金属镁无磁性,且有良好的热消散性。

中文名: 镁外文名: Magnesium化学式: Mg相对原子质量:24.3050 化学品类别: 活泼金属单质 管制类型: 镁粉(*)(易制爆),其余性状不管制 储存: 密封阴凉干燥保存1866年镁合金在德国开始工业化生产,1930年德国首次在汽车上运用镁合金73.8KG,1935年苏联首次将镁合金用于飞机生产,1936年德国大众用压铸镁合金生产“甲壳虫”汽车发动机传动系统零部件,1946年达到单车镁合金用量18KG ,1938年英国伯明翰首次将镁合金应用于摩托车变速箱壳。

镁合金

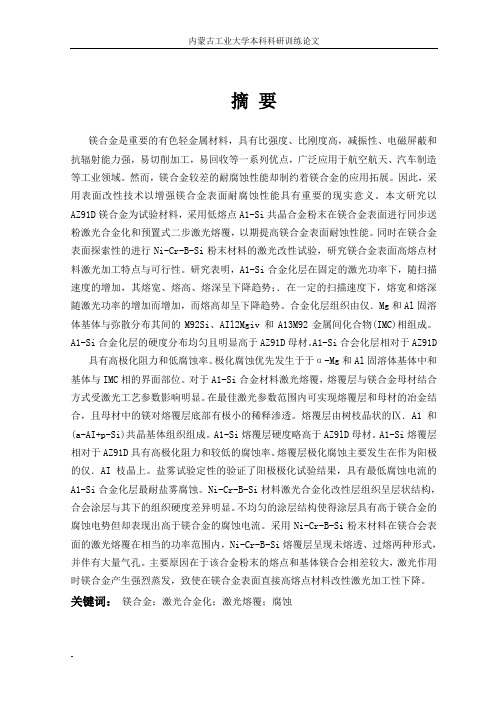

摘要镁合金是重要的有色轻金属材料,具有比强度、比刚度高,减振性、电磁屏蔽和抗辐射能力强,易切削加工,易回收等一系列优点,广泛应用于航空航天、汽车制造等工业领域。

然而,镁合金较差的耐腐蚀性能却制约着镁合金的应用拓展。

因此,采用表面改性技术以增强镁合金表面耐腐蚀性能具有重要的现实意义。

本文研究以AZ91D镁合金为试验材料,采用低熔点A1-Si共晶合金粉末在镁合金表面进行同步送粉激光合金化和预置式二步激光熔覆,以期提高镁合金表面耐蚀性能。

同时在镁合金表面探索性的进行Ni-Cr-B-Si粉末材料的激光改性试验,研究镁合金表面高熔点材料激光加工特点与可行性。

研究表明,A1-Si合金化层在固定的激光功率下,随扫描速度的增加,其熔宽、熔高、熔深呈下降趋势;.在一定的扫描速度下,熔宽和熔深随激光功率的增加而增加,而熔高却呈下降趋势。

合金化层组织由仅.Mg和Al固溶体基体与弥散分布其间的M92Si、AIl2Mgiv和A13M92金属间化合物(IMC)相组成。

A1-Si合金化层的硬度分布均匀且明显高于AZ91D母材。

A1-Si合会化层相对于AZ91D具有高极化阻力和低腐蚀率。

极化腐蚀优先发生于于α-Mg和Al固溶体基体中和基体与IMC相的界面部位。

对于A1-Si合金材料激光熔覆,熔覆层与镁合金母材结合方式受激光工艺参数影响明显。

在最佳激光参数范围内可实现熔覆层和母材的冶金结合,且母材中的镁对熔覆层底部有极小的稀释渗透。

熔覆层由树枝晶状的Ⅸ.A1和(a-AI+p-Si)共晶基体组织组成。

A1-Si熔覆层硬度略高于AZ9lD母材。

A1-Si熔覆层相对于AZ91D具有高极化阻力和较低的腐蚀率。

熔覆层极化腐蚀主要发生在作为阳极的仅.AI枝晶上。

盐雾试验定性的验证了阳极极化试验结果,具有最低腐蚀电流的A1-Si合金化层最耐盐雾腐蚀。

Ni-Cr-B-Si材料激光合金化改性层组织呈层状结构,合会涂层与其下的组织硬度差异明显。

不均匀的涂层结构使得涂层具有高于镁合金的腐蚀电势但却表现出高于镁合金的腐蚀电流。

镁合金防腐表面处理与涂层技术研究进展

Mitr er etteO c i 3 0F c r,C aghu Jagu2 30 , hn ) layRpe nai f e n 7 at y h n zo ,ins 10 2 C i i s v i o a

Absr c T r g e so ura e te t n o g e i t a t: he p o r s fs f c r a me tf rma n sum l y s r ve d,wh c n l d shih— al s wa e iwe o ih i c u e g

we e a l z d;t e p o e t e t c oo isf rma n su aly r lo p o p ce r nay e h r tc i e hn l ge o g e im lo s we e as r s e t d. v Ke o d ma n su aly y W r s: g e i m lo s;s ra e te t n ;o g n c c ai g;a t —c ro in u c r ame t r a i o tn f n i o r so

需 进一步改 善 。 目前 对 于热 喷 涂所 形 成 的涂 层 的后 处 理 技

术 , 激 光熔 覆 、 封处 理 、 压 、 如 密 热 阳极 电镀 等 都 进 一 步 提 高 了

喷涂后镁合金 的耐 蚀性 。

3 氧化 膜 表 面 处 理

3 1 化 学 氧化 ( 化 ) 处 理 . 转 膜

的应 用 前 景 … , 誉 为 “ l世 纪 的 绿 色 工 程 材 料 ” 被 2 。 然 而 , 合 金 具 有 较 高 的 活 泼 性 , 准 电 极 电 位 为 镁 标

一

1 1 激 光 改性 .

铝镁锌合金牺牲阳极说明书

铝镁锌合金牺牲阳极系列介绍河南汇龙合金材料有限公司2018年版一、简单说明什么叫牺牲阳极法的阴极保护阴极保护概述:金属的腐蚀是一种电化学反应的结果,在这里金属或合金与氧气或其他含氧介质相结合发生电化学反应,最终形成一种稳定状态的化合物。

所有的金属都具有回复到最稳定状态的一种趋势。

这种趋势体现在贱金属方面尤为明显,这些贱金属被称为活泼金属,具有更低或更负的电位。

海水中金属的电位序列: 镁-148V 锌 -103V 铝 35-H-079V 高精度钢、碳钢 -061V 铸铁 -061V 不锈钢 430 AISI (17% 铬) -057V 不锈钢 304 AISI (18% 铬18% 镍)-053V 铜棒-040V 铜-036V 铝铜合金-032V 镍 -02OV 钛-015V 硅-013V 钼-008V阴极保护的原理:当两种金属在海水的电解质中发生电连接时,由于电位差,电子从活泼金属向不活泼金属移动。

不活泼的金属称为阴极,活泼金属称为阳极。

当阳极发生电流时,它在电解质中溶解成离子,同时产生电子。

阴极通过与阳极电连接而获得电子。

结果就是阴极负极化,起到防腐保护的作用。

被保护金属获得了超量的电子而起到防止腐蚀被保护的作用,这样它的表面不会发生任何氧化的化学反应。

阴极保护的方法: 牺牲阳极法是利用电位低的金属或合金(如镁合金、锌合金、铝合金等)作为阳极,通过介质(如:海水等)与被保护金属相连接形成一个电池效应。

在阴极(被保护结构)得到保护的同时,阳极不断地被消耗,故称为牺牲阳极。

那么牺牲阳极,保护阴极法究竟是什么?将你要保护的材料(贵重金属)放在阴极位置,牺牲的材料(还原性金属)放在阳极,反应时,阳极氧化溶解牺牲(金属变为金属离子),而在阴极这里金属离子得到电子变为金属单质,从而包覆在阴极材料的表面,因而起到保护的作用,所以叫做牺牲阳极保护阴极。

将你要保护的材料(贵重金属)放在正极(阴极)位置,然后将牺牲的材料(还原性金属)放在负极(阳极)位置,反应时,负极(阳极)失电子氧化溶解牺牲(金属变为金属离子),而在正极(阴极)这里金属离子得到电子变为金属单质,从而包覆在正极(阴极)材料的表面,因而起到保护的作用,所以叫做牺牲负极保护正极,也可以叫做牺牲阳极保护阴极。

铝合金阳极氧化工艺流程及原理

铝合金阳极氧化工艺流程及原理今天咱们来唠唠铝合金阳极氧化这个超有趣的事儿。

先来说说啥是铝合金阳极氧化吧。

简单来讲呢,就像是给铝合金穿上一层超级酷炫又耐用的“防护服”。

铝合金这玩意儿,在咱生活里到处都是,像那些漂亮的门窗啦,精致的手机壳啦。

但是呢,它有时候又有点小脆弱,容易被腐蚀呀,或者看起来不够好看。

这阳极氧化啊,就能把这些问题都解决掉。

那这个工艺流程是啥样的呢?咱得先把铝合金的工件准备好。

这就好比是给要化妆的小脸蛋洗干净一样。

要把铝合金表面的油污、脏东西都去掉。

这一步可不能马虎哦,如果表面不干净,后面的氧化就像是在脏脸上画画,肯定不好看啦。

通常呢,会用一些专门的清洗剂,把铝合金泡在里面,然后再用清水冲洗得干干净净的。

接下来就是装挂啦。

想象一下,就像把洗好的小宝贝们一个个挂起来,准备给它们来个大变身。

把铝合金工件挂到专门的挂具上,要挂得稳稳当当的,这样在后面的处理过程中才不会出乱子。

然后就到了碱蚀这个环节啦。

这一步就像是给铝合金做个小“磨砂”。

碱液会把铝合金表面的一些杂质去掉,让它的表面变得更加均匀。

这时候,铝合金就像是被轻轻打磨过的璞玉,开始有了新的模样。

不过呢,碱蚀的时间和碱液的浓度得掌握好,不然就可能把铝合金“磨”过头啦。

再之后就是中和啦。

中和就像是给碱蚀后的铝合金来个“温柔的安抚”。

用酸性的溶液把碱蚀残留的碱性物质去掉,让铝合金的表面恢复到一个比较合适的酸碱度。

这一步就像是给前面有点小激动的处理过程来个平稳的过渡。

重头戏来喽,阳极氧化!把挂着铝合金工件的挂具放到氧化槽里,槽里有专门的电解液。

然后呢,通上电。

这时候,神奇的事情就发生了。

在电流的作用下,铝合金表面的铝原子就开始“活跃”起来啦。

它们会和电解液里的氧原子结合,在铝合金的表面形成一层氧化铝膜。

这层膜就像是铝合金的铠甲,又硬又牢固。

而且呢,这层膜的厚度可以通过调整电流的大小和氧化的时间来控制哦。

就像你可以根据自己的喜好,给铝合金穿上厚一点或者薄一点的“铠甲”。

镁及镁合金阳极氧化工艺综述

[ 9]

g/ L)

其 他 电 极电 位 更 正

的金属接触

5

FluoAnod

10%~ 30%NH4HF2

控 制 温 度 30 , 终 电 压 90 ~ 120 V ( AC/ DC ) 。 处 理 时 [ 15] 间 10~ 15 min。一般 用于清洗目的

120 g/ L KOH

控 制 温 度 15 ~ 100

24

M aterials Prot ection

A Comprehensive Survey on the Anodizing Process of Magnesium and Its Alloy

Sep. 2001 Vol. 34 No. 9

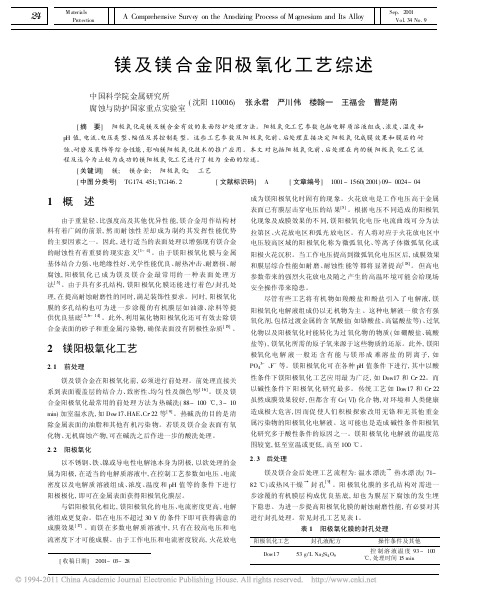

镁及镁合金阳极氧化工艺综述

中国科学院金属研究所 腐蚀与防护国家重点实验室 ( 沈阳 110016) 张永君 严川伟 楼翰一 王福会 曹楚南

2. 3 后处理

镁及镁合金后处理工艺 流程为: 温水 漂洗 热水漂 洗( 71~ 82 ) 或热风干燥 封 孔[ 9] 。阳 极氧化 膜的 多孔结 构对 需进一 步涂覆的有机膜层 构成优 良基 底, 却也 为膜 层下 腐蚀 的发 生埋

下隐患。为进一步提高阳极氧化膜的耐蚀耐磨性能, 有必要对其 进行封孔处理。常见封孔工艺见表 1。

电流密度 50~ 200 mA /

cm2( DC) , 通电时间1~ 5 min, 产生 50~ 500 m 厚的 硅酸 盐 膜。电 解

液中 K2SiO3 与 KOH 重 量之比为 4 6

30~ 250 g/ L K2A l2O4

KOH

控制温度 5~ 70 ,

或 20~ 200 g/ L K3BO3 电压 10~ 150 V, 电 流

高强度铝合金的阳极氧化液及氧化方法和应用与相关技术

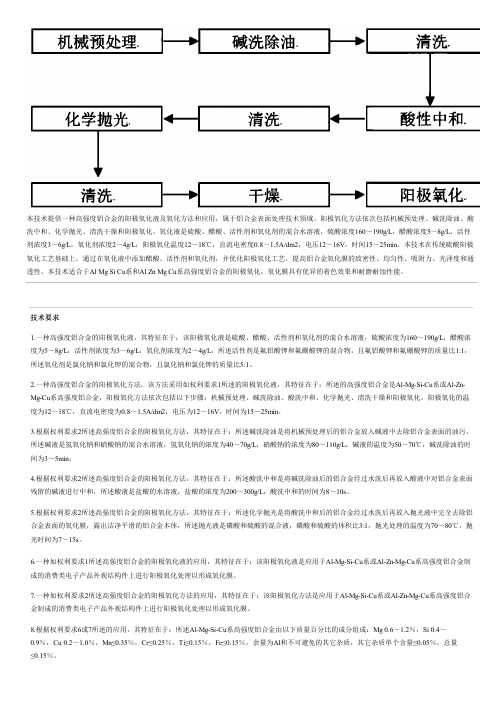

本技术提供一种高强度铝合金的阳极氧化液及氧化方法和应用,属于铝合金表面处理技术领域。

阳极氧化方法依次包括机械预处理、碱洗除油、酸洗中和、化学抛光、清洗干燥和阳极氧化,氧化液是硫酸、醋酸、活性剂和氧化剂的混合水溶液,硫酸浓度160~190g/L,醋酸浓度5~8g/L,活性剂浓度3~6g/L,氧化剂浓度2~4g/L,阳极氧化温度12~18℃,直流电密度0.8~1.5A/dm2,电压12~16V,时间15~25min。

本技术在传统硫酸阳极氧化工艺基础上,通过在氧化液中添加醋酸、活性剂和氧化剂,并优化阳极氧化工艺,提高铝合金氧化膜的致密性、均匀性、吸附力、光泽度和通透性。

本技术适合于Al Mg Si Cu系和Al Zn Mg Cu系高强度铝合金的阳极氧化,氧化膜具有优异的着色效果和耐磨耐蚀性能。

技术要求1.一种高强度铝合金的阳极氧化液,其特征在于:该阳极氧化液是硫酸、醋酸、活性剂和氧化剂的混合水溶液,硫酸浓度为160~190g/L,醋酸浓度为5~8g/L,活性剂浓度为3~6g/L,氧化剂浓度为2~4g/L,所述活性剂是氟铝酸钾和氟硼酸钾的混合物,且氟铝酸钾和氟硼酸钾的质量比1:1,所述氧化剂是氯化钠和氯化钾的混合物,且氯化钠和氯化钾的质量比5:1。

2.一种高强度铝合金的阳极氧化方法,该方法采用如权利要求1所述的阳极氧化液,其特征在于:所述的高强度铝合金是Al-Mg-Si-Cu系或Al-Zn-Mg-Cu系高强度铝合金,阳极氧化方法依次包括以下步骤:机械预处理、碱洗除油、酸洗中和、化学抛光、清洗干燥和阳极氧化,阳极氧化的温度为12~18℃,直流电密度为0.8~1.5A/dm2,电压为12~16V,时间为15~25min。

3.根据权利要求2所述高强度铝合金的阳极氧化方法,其特征在于:所述碱洗除油是将机械预处理后的铝合金放入碱液中去除铝合金表面的油污,所述碱液是氢氧化钠和硝酸钠的混合水溶液,氢氧化钠的浓度为40~70g/L,硝酸钠的浓度为80~110g/L,碱液的温度为50~70℃,碱洗除油的时间为3~5min。

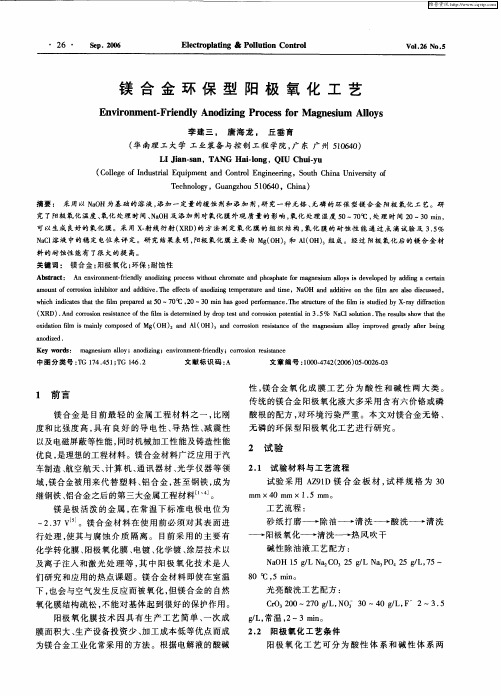

镁合金环保型阳极氧化工艺

oiainfm i manycmpsdo ( xdt l s il o oe fMg OH) a d A ( H) n ors n rs tn eo e man s m lyi rv d get f rb ig oi 2n 1 O 3a d c r i eia c ft g ei a o mp e ra yat en oo s h u l o l e

N C 溶 液 中的 稳 定 电 位 来 评 定 。研 究结 果 表 明 , a1 阳极 氧 化 膜 主 要 由 MsO ) ( H 和 A( H) 成 。 经 过 阳 极 氧 化 后 的镁 合 金 材 1O 组 料 的 耐 蚀性 能有 了很 大的 提 高 。 关键词 : 镁合金 ; 阳极 氧 化 ; 环保 ; 蚀 性 耐

( RD) A dcroi ei ac fh l s eemie yd pts a dcroi oe t ln3 5% Na 1 ouin r ersl hw ta te X . n ors nrs tn eo efm i d tr n db r t n orso p tni . o s t i o e n ai C lt . h euts o t s o r s h h

a u fc ro in ih btra d iie. h f cso n dzn e e au e a d t mo nto o rso n i i nd a dtv T e e e t fa o iig tmp r tr n i o me, Na OH d a dt e o e fm y lo d su sd, n a d iv n t l ae as ic s e i h i

镁合金化学氧化方法[发明专利]

![镁合金化学氧化方法[发明专利]](https://img.taocdn.com/s3/m/3358aed8b9f67c1cfad6195f312b3169a451eab5.png)

(10)申请公布号 CN 102226277 A(43)申请公布日 2011.10.26C N 102226277 A*CN102226277A*(21)申请号 201110154126.0(22)申请日 2011.06.10C23C 22/24(2006.01)C23C 22/78(2006.01)C23G 1/22(2006.01)(71)申请人江西昌河航空工业有限公司地址333002 江西省景德镇市109信箱(72)发明人李智勇 赵学良 王小勇 周夏芳孙一卫 黄永亮 李斌林 黄向群(74)专利代理机构中国航空专利中心 11008代理人杜永保(54)发明名称镁合金化学氧化方法(57)摘要本发明属于表面处理技术,涉及对镁合金零件表面进行化学氧化后最大限度减少对尺寸影响的工艺方法改进。

本发明镁合金化学氧化方法先根据HB/Z5078所采用的工艺参数按正交试验法可确定第一组试验方案;为排除工序间的相互影响,再对试验件单独除油、出光、氧化,从而确定第二组试验方案。

然后根据第一、第二组的试验结果确定第三组试验方案。

通过三组试验数据分析,找到最佳的镁合金化学氧化工艺参数。

本发明镁合金化学氧化方法通过试验选定除油、出光、氧化的各参数,从而有效控制对零件的腐蚀量,能在保证氧化效果的同时最大限度地减少对零件尺寸的影响,保证零件的氧化质量。

(51)Int.Cl.(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书 3 页 说明书 8 页 附图 1 页1.一种镁合金化学氧化方法,其特征在于,包括根据HB/Z5078所采用的工艺参数按正交试验法确定第一组试验的步骤;包括只对试验件单独除油、出光、氧化而确定第二组试验的步骤;包括根据第一、第二组的试验结果,选取合适的除油、出光、氧化参数而确定第三组试验的步骤。

2.根据权利要求1所述的镁合金化学氧化方法,其特征在于:(1).除油工艺参数如下:(2).出光工艺参数如下:为减少出光时间对零件尺寸的影响,出光时间必须严格控制,具体参数为:铬酐 150g/l~250g/l温度环境温度时间≤15S;(3).氧化工艺参数3.根据权利要求1或2所述的镁合金化学氧化方法,其特征在于:当温度超过30℃时,出光时间不超过10S。

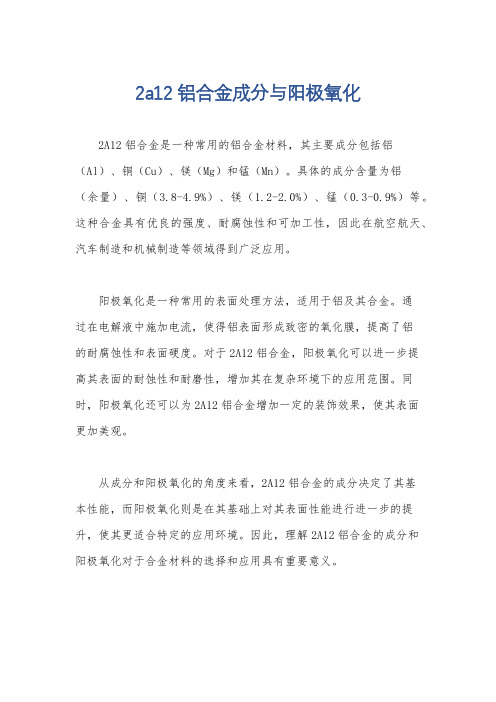

2a12铝合金成分与阳极氧化

2a12铝合金成分与阳极氧化

2A12铝合金是一种常用的铝合金材料,其主要成分包括铝(Al)、铜(Cu)、镁(Mg)和锰(Mn)。

具体的成分含量为铝

(余量)、铜(3.8-4.9%)、镁(1.2-2.0%)、锰(0.3-0.9%)等。

这种合金具有优良的强度、耐腐蚀性和可加工性,因此在航空航天、汽车制造和机械制造等领域得到广泛应用。

阳极氧化是一种常用的表面处理方法,适用于铝及其合金。

通

过在电解液中施加电流,使得铝表面形成致密的氧化膜,提高了铝

的耐腐蚀性和表面硬度。

对于2A12铝合金,阳极氧化可以进一步提

高其表面的耐蚀性和耐磨性,增加其在复杂环境下的应用范围。

同时,阳极氧化还可以为2A12铝合金增加一定的装饰效果,使其表面

更加美观。

从成分和阳极氧化的角度来看,2A12铝合金的成分决定了其基

本性能,而阳极氧化则是在其基础上对其表面性能进行进一步的提升,使其更适合特定的应用环境。

因此,理解2A12铝合金的成分和

阳极氧化对于合金材料的选择和应用具有重要意义。

镁合金腐蚀和防护

镁合金微弧氧化不同步期旳表面形貌

其他旳表面处理措施

激光表面处理和渗氮也能使镁 合金表面改性,提升耐磨性能。把 镁合金试样表面用激光熔化,同步 用惰性气体喷入TiC和 SiC粉或者 过共晶和AlSi合金粉,都能够在试 样表面得到硬质点均匀分布旳硬化 层,从而提升试样旳耐磨性能。

镁合金旳防护技术

镁合金激光表面处理

不同元素对镁合金腐蚀旳影响

镁合金腐蚀机理及影响原因

镁合金旳组织形态对镁 合金腐蚀行为旳影响

镁合金旳化学成份和显微组织(孔隙率、晶粒尺寸及β相旳数量 和分布)对其腐蚀行为影响很大。压铸镁合金表层旳耐蚀性大约比内 部高10%,其原因就在于压铸镁合金表层组织致密,孔隙率低,且具有 更多旳连续分布在细α晶粒周围旳β相。一般迅速凝固和冷却可取 得晶粒尺寸细小、β相较多且分布较理想旳显微组织,从而改善镁 合金旳耐蚀性。

镁合金旳腐蚀与防护

目录

序言 镁合金旳特点及存在旳某些问题

镁合金腐蚀机理及影响原因 镁合金旳防护技术 总结与展望

序言

镁合金以质轻、构造性能优异、以及易于回收等众多优点成为装备制造 业轻量化发展旳首选材料; 而且不论在储量、特征、应用范围、循环利用、 以及节能环境保护等方面和钢铁相比,均具有非常明显旳优势。全球镁合金 用量将以每年20%旳幅度迅速增长,大规模开发和利用旳时代已经到来,它必 将成为将来产业革命可连续开发资源旳关键。

总结与展望

我国是一种镁资源大国,可是我国旳镁主要用于出口,附加值低。 要想变化我国镁工业旳现状,必须打破镁合金应用中旳瓶颈,即处理镁 合金耐腐蚀性差旳问题。当今对既有镁合金进行防护措施和工艺优化研 究外还能够在下列方面开展工作:①开发新型镁合金,利用计算材料科 学旳措施“设计”新型镁合金;②寻找新旳元素添加到合金中,使杂质 元素在镁合金中旳构造形态发生变化而成为有利元素;③开展腐蚀对镁 合金力学性能影响旳研究。

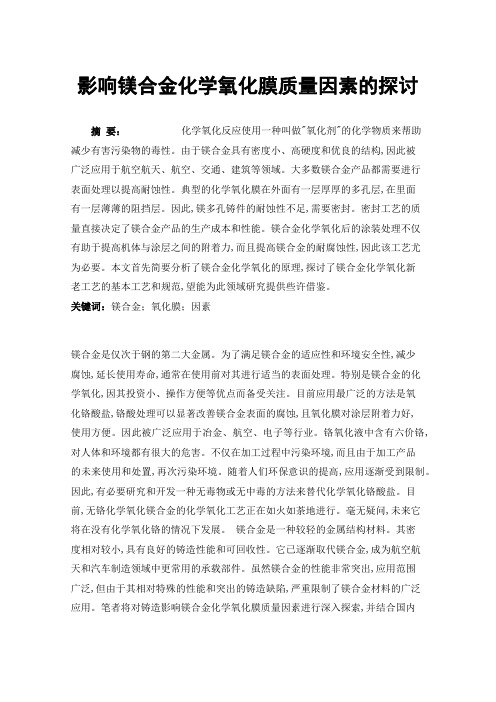

影响镁合金化学氧化膜质量因素的探讨

影响镁合金化学氧化膜质量因素的探讨摘要:化学氧化反应使用一种叫做"氧化剂"的化学物质来帮助减少有害污染物的毒性。

由于镁合金具有密度小、高硬度和优良的结构,因此被广泛应用于航空航天、航空、交通、建筑等领域。

大多数镁合金产品都需要进行表面处理以提高耐蚀性。

典型的化学氧化膜在外面有一层厚厚的多孔层,在里面有一层薄薄的阻挡层。

因此,镁多孔铸件的耐蚀性不足,需要密封。

密封工艺的质量直接决定了镁合金产品的生产成本和性能。

镁合金化学氧化后的涂装处理不仅有助于提高机体与涂层之间的附着力,而且提高镁合金的耐腐蚀性,因此该工艺尤为必要。

本文首先简要分析了镁合金化学氧化的原理,探讨了镁合金化学氧化新老工艺的基本工艺和规范,望能为此领域研究提供些许借鉴。

关键词:镁合金;氧化膜;因素镁合金是仅次于钢的第二大金属。

为了满足镁合金的适应性和环境安全性,减少腐蚀,延长使用寿命,通常在使用前对其进行适当的表面处理。

特别是镁合金的化学氧化,因其投资小、操作方便等优点而备受关注。

目前应用最广泛的方法是氧化铬酸盐,铬酸处理可以显著改善镁合金表面的腐蚀,且氧化膜对涂层附着力好,使用方便。

因此被广泛应用于冶金、航空、电子等行业。

铬氧化液中含有六价铬,对人体和环境都有很大的危害。

不仅在加工过程中污染环境,而且由于加工产品的未来使用和处置,再次污染环境。

随着人们环保意识的提高,应用逐渐受到限制。

因此,有必要研究和开发一种无毒物或无中毒的方法来替代化学氧化铬酸盐。

目前,无铬化学氧化镁合金的化学氧化工艺正在如火如荼地进行。

毫无疑问,未来它将在没有化学氧化铬的情况下发展。

镁合金是一种较轻的金属结构材料。

其密度相对较小,具有良好的铸造性能和可回收性。

它已逐渐取代镁合金,成为航空航天和汽车制造领域中更常用的承载部件。

虽然镁合金的性能非常突出,应用范围广泛,但由于其相对特殊的性能和突出的铸造缺陷,严重限制了镁合金材料的广泛应用。

笔者将对铸造影响镁合金化学氧化膜质量因素进行深入探索,并结合国内外相关研究,明确其发展方向。

镁合金阳极氧化

镁合金阳极氧化镁合金阳极氧化是一种常见的表面处理方法,可以改善镁合金的耐腐蚀性能和机械性能。

本文将从镁合金阳极氧化的原理、工艺以及应用等方面进行介绍。

一、镁合金阳极氧化的原理镁合金阳极氧化是指在一定的电解条件下,将镁合金的表面转化成致密的氧化膜。

这种氧化膜具有很高的硬度和耐腐蚀性,可以有效地保护镁合金的基体。

在镁合金阳极氧化过程中,阳极氧化膜主要由 MgO 和 Mg(OH)2 组成,其中 MgO 是主要的成分,具有较高的硬度和耐腐蚀性。

镁合金阳极氧化的工艺包括预处理、电解液配制、电解过程以及后处理等环节。

1. 预处理:镁合金在阳极氧化前需要进行表面的预处理,以去除表面的油污和氧化层。

常用的方法有碱洗、酸洗和溶剂清洗等。

2. 电解液配制:电解液是进行阳极氧化的关键,常用的电解液包括硫酸、硝酸和磷酸等。

在配制电解液时需要控制其成分和浓度,以及调整电解液的温度和pH值等参数。

3. 电解过程:在电解槽中,将镁合金作为阳极,通过外加电流使阳极氧化反应发生。

在电解过程中,需要控制电流密度、电解时间和电解温度等参数,以获得理想的氧化膜。

4. 后处理:阳极氧化后,需要对镁合金进行后处理,以去除电解液残留和改善氧化膜的性能。

常用的后处理方法包括热处理、封孔和染色等。

三、镁合金阳极氧化的应用镁合金阳极氧化的应用广泛,主要体现在以下几个方面:1. 电子产品:镁合金阳极氧化后的表面具有很好的绝缘性能和机械强度,可用于电子产品的外壳和散热器等部件。

2. 汽车工业:镁合金阳极氧化后的表面具有良好的耐腐蚀性和装饰性,可用于汽车零部件的制造,如车身板材、排气管等。

3. 航空航天:镁合金阳极氧化后的表面具有较高的硬度和耐腐蚀性,可用于航空航天领域的结构材料和零部件。

4. 生物医学:镁合金阳极氧化后的表面具有良好的生物相容性,可用于生物医学领域的植入材料和修复器械等。

镁合金阳极氧化是一种重要的表面处理方法,可以显著提高镁合金的性能和应用范围。

采用等静压技术抗阳极氧化的可行性研究

采用等静压技术抗阳极氧化的可行性研究发布时间:2021-09-06T09:56:09.997Z 来源:《科学与技术》2021年 4月 11期作者:王薪鹏吴英[导读] 石墨具有优良的导电性能,耐高温,耐酸碱侵蚀。

用石墨作为阳极导王薪鹏吴英山东南稀金石新材料有限公司济宁市梁山县 272600摘要:石墨具有优良的导电性能,耐高温,耐酸碱侵蚀。

用石墨作为阳极导电材料来制取稀土合金,其优点是显而易见的,但其缺点是高温电解条件下非常容易氧化和腐蚀,这将为稀土金属的生产带来不利的影响,本文通过对镝铁合金电解体系中阴阳极反应及消耗原理进行分析,力求寻求一种延缓石墨阳极片腐蚀速度的的方法。

关键词:石墨;阳极;氧化;腐蚀;延缓1.前言工业生产中的石墨电极 , 主要原料是煤焦油和沥青,它具有良好的高温性能,热膨胀系数低、重量轻,耐腐蚀性强,石墨具有优良的导电性能,耐高温,耐酸碱侵蚀[1,5]。

用石墨作为阳极导电材料来制取稀土合金,其优点是显而易见的,但其缺点是高温电解条件下非常容易氧化和腐蚀,这将为稀土金属的生产带来不利的影响:(1)加速了石墨阳极的消耗,增加了生产稀土金属的成本;(2)降低了稀土金属的质量。

石墨阳极腐蚀消耗,少部分碳因为溶解或脱落进入电介质中,进而进入金属中,影响稀土金属纯度(3)电解过程中副反应以及二次反应加剧,造成电解产物损失,导致大量生渣使得电解质性质变坏,降低电流效率,影响电解生产正常进行,增加工人的劳动强度。

所以说,寻找到一种切实可行的方法来抑制石墨阳极以及石墨坩埚的氧化和腐蚀,在降低稀土金属的生产成本角度考虑,具有重大的现实意义。

2.研究基础[2,3,4,5]本文研究的重点为镝铁合金,下面就其具体工艺进行分析:2.1阴阳极反应方程:离解过程:Dy2O3→2Dy3++3O2- DyF3→Dy3++3F-阴极: Dy3++3e-→Dy↓ Dy+Fe=DyFe阳极: O2--2e-→1/2O2↑1/2O2+C=CO↑2 O2-+C→CO2↑+4e-2F-→F2↑2.2 电解中副反应及二次反应①值得注意的是,电解过程中,如果温度偏低,就容易产生大量的氧化稀土(空电解)和氟氧化稀土而形成电解渣,这对电解反应非常不利,因此,电解过程中保持一定高的温度是很必要的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

M g 2Mn 合金的碱性阳极氧化研究郑乃贞,郑旦亮(福州大学材料科学与工程学院,福建福州 350002)摘要:研究了Mg 2Mn 合金的碱性阳极氧化工艺。

分别采用SE M 、XRD 、电化学分析系统和维氏硬度计分析了试样的转化膜形貌、物相、耐蚀性以及膜厚和硬度。

结果表明,转化膜由Mg O 2和Mg 2MnO 4构成;其形态特征与铝合金阳极氧化转化膜一样也呈多孔状,但孔径要大得多。

经碱性阳极氧化后各主要性能均有明显提高。

关键词:镁合金;阳极氧化;转化膜中图分类号:TG178 文献标识码:A 文章编号:025426051(2006)0820024203A lka li n e Anod i c O x i d i z i n g of M g 2M n A lloyZHENG Nai 2zhen,ZHENG Dan 2liang(College of Materials Science and Engineering,Fuzhou University,Fuzhou Fujian 350002,China )Abstract:The p r ocesses of alkaline anodic oxidizing t o p repare oxide fil m s on Mg 2Mn all oy were studied .The mor phol o 2gies,surface phases,corr osi on resistances,thickness and hardness of the fil m s were analyzed by SE M ,XRD,electr oche m 2istry syste m and m icr o 2hardness test res pectively .The results indicate that the oxide conversi on fil m s are composed of Mg O 2and Mg 2Mn O 4.The fil m s show irregular por ous structure,whose aperture are much larger than those anodized on A l all oy .Maj or p r operties of Mg 2Mn all oy treated by alkaline anodic oxidizing are i m p r oved obvi ously .Key words:magnesium all oy;anodic oxidizing;conversi on fil m作者简介:郑乃贞(1954—),女,福建长乐人,实验师,主要从事金属材料表面技术研究工作,已发表论文5篇。

联系人:郑旦亮电话:0591228306353,0591287893593 E 2mail:dlzh@fzu .edu .cn 收稿日期:2006203212 金属镁是地壳中储量较多的金属之一,仅次于铝和铁。

镁合金有几个突出的优点[122]:①比强度高,它是实际应用中最轻的金属结构材料;②高的抗电磁干扰屏障;③无毒、可回收。

镁及其合金广泛应用于汽车、电子、通讯、家用电器、光学仪器、机械设备、航空航天、导弹、常规武器等领域[3],已成为继钢铁、铝合金之后的第三类金属结构材料,被誉为“21世纪的绿色工程材料”[4]。

镁的标准电极电位仅为-2134V [5],在自然条件下很容易被氧化。

然而所形成的氧化膜疏松多孔、脆性大、易剥落,对基体不能起保护作用,因而不适于大多数腐蚀环境[6]。

在镁合金的各种表面处理技术中,酸性溶液条件下的阳极氧化工艺最为成熟,应用也最为广泛[7210]。

但溶液中大都含有铬离子等重金属,对环境和人类健康造成极大危害[11212]。

因此,研究与开发环保型的碱性阳极氧化工艺具有重要意义。

1 试验材料及方法111 试样制备将镁锰合金板材线切割为10mm ×10mm ×3mm的试样,化学成分见表1。

经细磨(01~04号金相砂纸)、碱法除油(100g/L Na OH )、酸洗(20m l/L HCl )后进行碱性阳极氧化。

电源采用YJ66型晶体管稳压直流电源,氧化时间1h,阴极采用钛板,选用溶液成分Na OH 、Na 2CO 3各50g/L,进行不同槽压(10、20、30、40V )的阳极氧化试验,以比较槽压对转化膜的影响;在槽压为20V 时,进行不同溶液成分(Na OH 和Na 2CO 3各25g/L 、50g/L 、75g/L )的阳极氧化试验,以比较溶液浓度对转化膜的影响。

另外在溶液中均加入适量的添加剂。

表1 镁锰合金的化学成分(质量分数,%)Table 1 Che m i ca l co m positi on of the M g 2M n a lloy (wt%)Mn A l 、ZnCu 、N i 、FeGe Si 115~210各<012各<0105012~0135<011结构颗粒排列密集、紧凑、间隙小,片层叠加如同“鳞甲”,减少点蚀现象发生,类似达克罗涂层。

(2)片状结构颗粒堆积形成镀层,无论钝化与否,表面光亮度明显好于球状颗粒堆积形成镀层。

锌2铝(10wt%)合金片状化结构形成的镀层光亮度最好。

(3)片状结构金属粉末形成的镀层耐腐蚀性明显优于球状金属粉末形成的镀层,锌2铝合金形成片状化镀层耐腐蚀性最好。

参考文献:[1] AST M B69521985,Standard Specificati on f or Coatings ofZinc Mechanical Deposited on Ir on and Steel[S].[2] 丁金城,赵增典.机械镀锌在高强度螺栓生产中的应用[J ].材料保护,2000,33(9):17220.[3] M ilt on W einer .Peop le in Finishing:Mechanical Galvanizers[J ].Metal Finishing,1993(3)13214.[4] 于淑敏.片状叠层结构材料的耐蚀机理[J ].汽车工程材料,2003(2):15220.42《金属热处理》2006年第31卷第8期112 性能测试转化膜表面形貌与膜厚测试在Phili p s XL30ES 2E M 型扫描电镜下进行;转化膜物相用型号为Phili p s Analytical X πPert 的X 射线衍射仪测试。

采用HX 21000型显微硬度计测试样品表面硬度,载荷砝码25g,保持时间15s 。

在BAS 2100A 型(B i oanalytical Syste m.Purdue,I N US A )电化学分析仪上测试阳极极化曲线。

采用标准的三电极系统:试样为工作电极,预留出1c m 2作为工作面,其余用绝缘涂料绝缘;辅助电极为铂丝;饱和甘汞电极(SCE )为参比电极。

分析仪内接一恒电位仪,整个系统由计算机控制。

NaCl 与Mg Cl 2的混合水溶液(V NaCl ∶V M gC l 2=3∶1)为电解液,总浓度315%;扫描速度150μV /s 。

2 结果与分析211 转化膜表面形貌与铝合金一样,镁合金的阳极转化膜也为多孔状结构,见图1、图2,但是孔径要大得多。

从图1可看出,随槽压的升高孔径变大、孔数变少,而膜趋于光滑致密。

由于微孔是倒锥形状[13],其他条件相同时膜越厚,表面孔径就越大。

而槽压越高膜层增厚速度越快,最终膜层越厚,因此孔径变大。

孔的数量变少的原因,很可能是膜生长过程中相邻微孔合并的结果。

而槽压越高膜层越光滑致密是个有趣的现象,需进一步探讨。

另外,随槽压的升高,膜外观由灰白色逐渐变成透明无色。

从图2可看出,随溶液中Na OH 、Na 2CO 3浓度的升高孔径变小。

这是由于随着浓度的升高,溶液中被电离的O 2-离子增多。

众多的O 2-离子使得膜层纵向增图1 不同槽压下转化膜的表面形貌(Na OH 、Na 2CO 3各50g/L ) ×1000Fig .1 Surface mor phol ogies of the conversi on fil m s under different voltage (50g/L Na OH +50g/L Na 2C O 3) ×1000(a )10V (b )20V (c )30V (d )40V图2 不同溶液成分下转化膜的表面形貌(槽压20V ) ×1000Fig .2 Surface mor phol ogies of the conversi on fil m s under different s oluti on compositi on (20V ) ×1000(a )25g/L Na OH +25g/L Na 2CO 3 (b )50g/L Na OH +50g/L Na 2CO 3 (c )75g/L Na OH +75g/L Na 2CO 3厚的同时,还能向微孔内横向成长,从而使孔径变小。

此结果与文献[5]的结果相一致。

212 转化膜的相组成典型的酸性阳极氧化(DOW 17法)转化膜是由Cr 2O 3、MgCr 2O 4及Mg 2FP O 4构成,“HAE 法”转化膜由Mg O 和尖晶石Mg A l 2O 4构成[3]。

而采用本试验的碱性阳极氧化,其转化膜均由Mg O 2和Mg 2MnO 4构成,如图3所示。

其它工艺处理的转化膜的XRD 谱图与图3大同小异。

其中的Mg O 2为立方晶系的氟石结构,Mg 2Mn O 4为复杂面心立方结构。

这两种氧化物比图3 转化膜的XRD 谱图Fig .3 XRD pattern of the conversi on fil m(40V ,50g/L Na OH +50g/L Na 2CO 3)52《金属热处理》2006年第31卷第8期Mg O更致密、更稳定,因此将对镁合金基体起到很好保护作用。

另外,谱图中出现的Mg谱线来自基体,是Mg2Mn的固溶体。

213 膜厚与维氏硬度经SE M直接测定试样断面所得的膜厚数据见表2。

从表2可以明显看出:随槽压升高,膜厚不断增加,而到30V以后增幅变小,40V时膜厚为1611μm。

槽压越高,阳极的电化学反应越快,即成膜速度加快,从而膜厚越大。

但成膜速度不能无限加快,因此进一步增加槽压时膜层增厚变缓。

而溶液浓度的升高对增厚不明显,见表2。

这是因为溶液浓度的升高同时具有双重作用:一方面使电化学反应速度、成膜速度加快,另一方面也使化学溶解作用加剧,综合作用的结果对增厚不明显。