动平衡检测模板

动平衡试验

粘贴完配重磁铁后,再次按绿色启动键,进行动平衡测量,得出结果如图所 示,发现动不平衡数值发生变化。最后结合试验过程分析原理。

从设备左侧器箱体右侧的标尺并测量内侧距离 2.用专用卡尺量取轮胎宽度,记录以上两个数据备用

通过三块仪表下方的三组上下箭头,调整数值大小如图所示

1.将轮胎罩盖上后,如左图所示,然 后按绿色启动按钮 2.测量结束后,得到如上图所示结 果

1.手动旋转轮胎,将动平衡测试结果 旁边的信号灯调整为如图所示,即四 个信号灯全亮状态 2.分别在内侧和外侧粘贴磁铁配重块, 粘贴位置为四个信号灯全亮对应的轮胎 十二点钟方向,如左图所示。

动态平衡测试报告模板

动态平衡测试报告模板一、测试背景在工程设备运行的过程中,由于设备的各种因素影响,很容易产生不平衡的状态,影响设备的正常运行。

因此,需要对设备进行动态平衡测试,确定工作条件下设备的平衡状态是否正常。

二、测试对象测试对象:xxxx 冷水机组设备型号:xxxx制造公司:xxxx三、测试流程1.测试前的准备工作①检查设备是否完好,确认可以正常开机运行②安装动态平衡测试装置,包括悬挂支架、测试传感器等③对设备旋转部件进行视觉检查,确认无裂纹、无损伤等情况2.测试过程①先对设备进行静态平衡测试,确保设备的基本平衡状态;②对设备开机运行,记录设备不同转速下的振动数据;③根据测试结果,判断设备是否存在不平衡现象,并根据具体情况制定调整方案;④对设备调整后再次进行动态平衡测试,确认设备平衡状态达到要求。

3.测试后的工作①拆卸测试装置并清理现场;②整理测试数据,制作测试报告;③根据测试结果,制定设备维护和保养计划。

四、测试结果通过对xxxx冷水机组的动态平衡测试,得到如下结果:1.在xxxx转速下,设备振动幅值为xxxx;2.在xxxx转速下,设备振动幅值为xxxx;3.在xxxx转速下,设备振动幅值为xxxx;根据测试结果,确认设备存在不平衡现象,需要进行调整。

五、调整方案经与设备制造公司和维修公司协商,制定如下调整方案:1.对设备进行平衡校正,调整轴承位置,使其平衡状态达到标准值;2.对设备转子和转子配重进行校正和调整;3.对设备的运行工艺进行优化,减小设备受外力影响的可能性。

六、测试结论通过本次xxxx冷水机组的动态平衡测试,确认设备存在不平衡现象,但通过相应的调整方案,设备的平衡状态得到了改善,达到了标准要求。

测试报告中所述数据真实可信,测试过程中无数据遗漏和造假情况。

测试人员对设备进行测试的过程和测试结果负责。

动平衡实验报告

动平衡实验报告动平衡实验报告一、实验目的通过动平衡实验,掌握用重锤来检测旋转物体平衡状态的方法,了解重锤和物体旋转平衡状态的关系,培养实际操作能力和实验数据处理能力。

二、实验原理动平衡实验是一种通过测量旋转物体的震动情况来判断旋转物体是否平衡的实验方法。

主要利用了力学的平衡条件和角动量守恒的原理。

三、实验装置实验装置主要由旋转平台、重锤、振动传感器、计算机和相关软件组成。

四、实验步骤1. 将旋转平台放置在水平位置,调整平台的水平度。

2. 把要检测的物体放在旋转平台上,并确保物体不会滑动。

3. 将重锤固定在旋转平台的一侧,使其与物体的重心在同一直线上。

4. 打开电源,启动计算机上的相关软件。

5. 启动振动传感器,开始测量振动信号。

6. 通过计算机上的相关软件,观察振动信号的变化情况。

7. 根据观察到的振动信号,判断物体的平衡状态并记录数据。

8. 调整重锤的位置,再次观察振动信号的变化情况并记录数据。

9. 根据记录的数据,分析重锤的位置对物体平衡状态的影响。

五、数据处理与分析根据实验数据,我们可以得出以下结论:1. 当重锤位于物体重心位置时,物体的平衡状态最好,振动信号幅度最小。

2. 当重锤位于物体重心位置的一侧时,物体的平衡状态较差,振动信号幅度较大。

3. 当重锤位于物体重心位置的另一侧时,物体的平衡状态也较差,振动信号幅度较大。

六、实验总结通过本次动平衡实验,我们掌握了用重锤来检测旋转物体平衡状态的方法,了解了重锤和物体旋转平衡状态的关系。

在实验操作中,我们遇到了一些困难和问题,但通过与同学们的讨论和老师的指导,我们最终完成了实验,并得到了较为满意的结果。

这次实验不仅培养了我们的实际操作能力和实验数据处理能力,还加深了我们对力学平衡条件和角动量守恒的理解。

七、存在问题与改进措施在实验过程中,我们发现振动传感器的位置会对测量结果产生影响。

因此,我们可以尝试改变振动传感器的位置,找到最佳的测量位置,以提高实验的准确性。

动平衡测试表

汇总

动平衡克数 1.0以下: 1.0-2.0: 2.0-3.0: 3.0-4.0: 4.0以上: 合计 一次平衡 41 89 81 25 236 所占比例 17.37% 37.71% 34.32% 10.59% 100.00% 二次平衡 26 79 62 45 28 240 所占比例 10.83% 32.92% 25.83% 18.75% 11.67% 100.00%

测试日期:21日

动平衡克数 1.0以下: 1.0-2.0: 2.0-3.0: 3.0-4.0: 4.0以上: 合计 48 100.00% 一次平衡 17 16 11 4 所占比例 35.42% 33.33% 22.92% 8.33% 二次平衡 6 23 9 5 5 48 所占比例 12.50% 47.92% 18.75% 10.42% 10.42% 100.00%

测试日期:22日

动平衡克数 1.0以下: 1.0-2.0: 2.0-3.0: 3.0-4.0: 4.0以上: 合计 48 12 19 12 5

磁瓦称过

一次平衡 所占比例 25.00% 39.58% 25.00% 10.42% 二次平衡 5 21 9 8 5 100.00% 48 所占比例 10.42% 43.75% 18.75% 16.67% 10.42% 100.00%

测试日期:23日 磁瓦称过

动平衡克数 1.0以下: 1.0-2.0: 2.0-3.0: 3.0-4.0: 4.0以上: 合计 17 24 7 48 一次平衡 所占比例 0.00% 35.42% 50.00% 14.58% 0.00% 100.00% 二次平衡 4 14 12 12 6 48 所占比例 8.33% 29.17% 25.00% 25.00% 12.50% 100.00%

汽车动平衡的任务工单与评分表

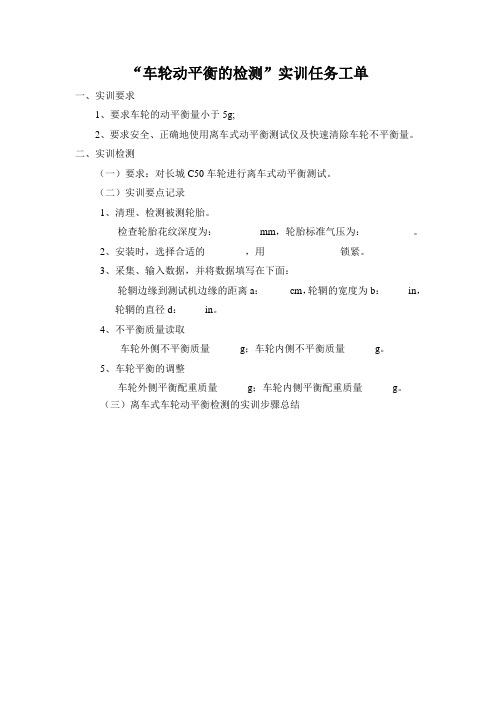

“车轮动平衡的检测”实训任务工单

一、实训要求

1、要求车轮的动平衡量小于5g;

2、要求安全、正确地使用离车式动平衡测试仪及快速清除车轮不平衡量。

二、实训检测

(一)要求:对长城C50车轮进行离车式动平衡测试。

(二)实训要点记录

1、清理、检测被测轮胎。

检查轮胎花纹深度为: ________mm,轮胎标准气压为: _________。

2、安装时,选择合适的________,用_______________锁紧。

3、采集、输入数据,并将数据填写在下面:

轮辋边缘到测试机边缘的距离a:______cm,轮辋的宽度为b:_____ in,

轮辋的直径d:____ in。

4、不平衡质量读取

车轮外侧不平衡质量______g;车轮内侧不平衡质量______g。

5、车轮平衡的调整

车轮外侧平衡配重质量______g;车轮内侧平衡配重质量______g。

(三)离车式车轮动平衡检测的实训步骤总结

配分、评分标准:。

动平衡机检测方法

动平衡机检测方法(一)—、动平衡术语及关系1、R1、R2------去重(或加重)半径,单位:毫米(mm)。

2、M-----工件重量,单位:千克(kg)。

3、e-------工件许用偏心量,单位:微米(μm)。

4、U e-----工件允许剩余不平衡量,单位:克毫米(g mm)5、Ue=M e/2单位:克毫米(g mm)6、m e1m e2-----工件左右面允许剩余不平衡量,单位克。

8、m e2 =U e/R2= M e /2R说明:e或Ue是工件的设计要求,m e1 m e2为动平衡操作者所用动平衡合格值,应由技术人员准确计算给定。

工件左右加重半径不同时,左、右面的允许剩余不平衡量m e1 m e2不同。

二、日常性检测方法1、计算出左侧许用不平衡量m e1和右侧许用不平衡量m e2。

2、按正常的动平衡方法,将工件平衡到合格,既不平衡量小于许用不平衡量,并记录最后一次测量的不平衡量的重量和角度(加重状态)。

3、用天平精确称取试重2 m e1, 2 m e2,并根据上步测量结果加在动平衡的轻点上。

4、开机测量动平衡量,并记录结果。

5、如果两侧的测量角度都发生了约180度(160度~200度)翻转则证明最后测量结果可靠,转子达到了合格的标准。

动平衡检测记录表(一)操作员:检定员:校核员:检定日期:年月日动平衡检测记录表(一)实例操作员:检定员:校核员:检定日期:年月日动平衡机检测方法(二)一、动平衡术语及关系1、m o初始测试的不平衡量,单位:克(g)2、m1一次平衡校正后的剩余不平衡量,单位:克(g)3、U RR不平衡量减少率,单位:%百分比4、U RR=100(m o- m1)/ m o(%)5、m4最后剩余不平衡量,单位:克(g)6、R加(去)重半径,单位:克(g)7、M工件重量,单位:千克(kg)8、e动平衡精度(偏心距),单位:微米(μm)9、e=2m4 R/M二、动平衡机性能指标U RR和e的测试1、选择一中等型号的工件做试件,允许工件的存在初始不平衡量;2、重新对工件进行标定。

动平衡测试表精选全文完整版

期:20日

二次平衡

所占比例

动平衡克数 一次平衡

所占比例

8

16.67%

1.0以下:

15

11

22.92%

1.0-2.0:

27

12

25.00%

2.0-3.0:

4

9

18.75%

3.0-4.0:

1

8

16.67%

4.0以上:

1

48

100.00%

合计

48

31.25% 56.25% 8.33% 2.08% 2.08% 100.00%

测试 日

动平衡克数

一次平衡

1.0以下:

7

1.0-2.0:

23

2.0-3.0:

11

3.0-4.0:

3

4.0以上:

4

合计

48

测试 日

动平衡克数

一次平衡

1.0以下:

17

1.0-2.0:

16

2.0-3.0:

11

3.0-4.0:

4

4.0以上:

合计

48

测试

磁

日

瓦

动平衡克数 一次平衡

1.0以下:

1.0-2.0:

17

所占比例 10.83% 32.92% 25.83% 18.75% 11.67% 100.00%

48

100.00%

二次平衡 4 14 12 12 6 48

所占比例 8.33% 29.17% 25.00% 25.00% 12.50%

100.00%

汇总

动平衡克数 1.0以下: 1.0-2.0: 2.0-3.0: 3.0-4.0: 4.0以上: 合计

叶轮动平衡试验报告A

动平衡试验报告

设备型号

长度(mm)

叶轮重量(kg)

转速(r/min)

YFW-2000

G6.3

1.5:1

Φ366

244.6

50

980

许用偏心距(mm)

许用不平衡力矩(g.mm)

许用不平衡量(g)

0.05

3069

8.4

试验标准:GB/T 9239.1-2006 机械振动 恒态(刚性)转子平衡品质要求

JB/T7255-2007水环真空泵和水环压缩机

试验情况记录

序号

零件图号

试件编号

不平衡量位置(方位 度 距端面)

去除(加重)不平衡重量(g)

最终不 平衡重量(g)

结 论

1

2BE1202-0003

YL-001

加重35g

4.5g

合格

2

2BE1202-0003

YL-002

加重42g

6.7g

合格

试验结论:按GB/T 9239.1-2006 机械振动 恒态(刚性)转子平衡品质要求和JB/T7255-2007水环真空泵和水环压缩机标准要求试验,进行校正配重,最终不平衡重量均在标准范围内,该批叶轮判定为合格。

产品名称:2BE1202叶轮试验日期:报告编号:DPH2017-236

试验员:邹定山审核:袁四林(印章)报告日期:2017.09.24

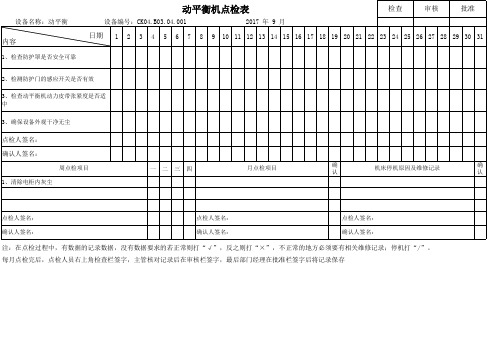

动平衡机点检表

2、检测防护门的感应开关是否有效

3、检查动平衡机动力皮带张紧度是否适 中

3、确保设备外观干净无尘

点检人签名: 确认人签名:

周点检项目 1、清除电柜内灰尘

一二三四

月点检项目

确 认

机床停机原因及维修记录

确 认

点检人签名: 确认人签名:

点检人签名: 确认人签名:

点检人签名: 确认人签名:

注:在点检过程中,有数据的记录数据,没有数据要求的若正常则打“√”,反之则打“×”,不正常的地方必须要有相关维修记录;停机打“/”。 每月点检完后,点检人员右上角检查栏签字,主管核对记录后在审核栏签字,最后部门经理在批准栏签字后将记录保存

设备名称:动平衡 内容

1、检查防护罩是否安全可靠

动平衡机点检表

检查

.001

2017 年 9 月

日期 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

译:100525263(动平衡表格)

即20lb/9kg

2.2軸頸負荷[W] (見注B)

如果對稱,那么是1.5欄中的50%

即20lb/9kg

2.3RPM [N] (見1.6節)

3500RPM

2.4 RPM [N] (見1.6節)

3500RPM

2.5允許的最大不平衡值[U]

UMAX=0.023 oz-in/0.65 g-in

Rotor4W/N動平衡數據表

1.0 ROTOR信息

1.1設備ID

100584289-L5-20 Inducer

1.2序列#

1.3訂單號#

1.4訂單序列號#

1.5 ROTOR重量

40lb/18kg

1.6轉速

35ቤተ መጻሕፍቲ ባይዱ0RPM

2.0動平衡公差計算

動平衡結構(見注A)—中間式或懸臂式

左平面

右平面

2.1軸頸負荷[W] (見注B)

修正1g@deg

修正2g@deg

修正3g@deg

修正4g@deg

3.7實際達到的動平衡

(在修正重量x半徑之後)

(oz-in或g-in)

是否超過2.5欄的UMAX?是否

3.8實際達到的動平衡

(在修正重量x半徑之後)

(oz-in或g-in)

是否超過2.6欄的UMAX?是否

備注:

姓名簽名日期

推薦標準美國石油協會(API)的通用設備的標準,并規定:

2.6允許的最大不平衡值[U]

UMAX=0.023 oz-in/0.65 g-in

3.0動平衡數據(見注C)

3.1轉速

RPM

3.2是否用1/2鍵?

是否

左平面右平面

3.3修正半徑

叶轮动平衡试验报告A

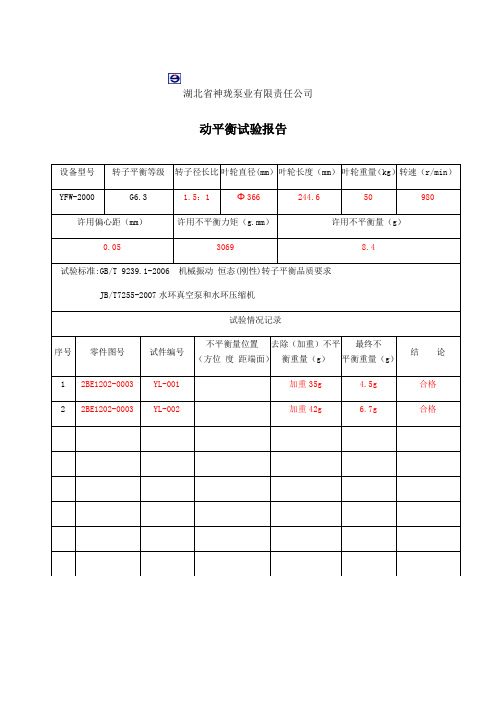

湖北省神珑泵业有限责任公司

动平衡试验报告

设备型号

转子平衡等级

转子径长比

叶轮直径(mm)

叶轮长度(mm)

叶轮重量(kg)

转速(r/min)

YFW-2000

G6.3

1.5:1

Φ366

244.6

50

980

许用偏心距(mm)

许用不平衡力矩(g.mm)

许用不平衡量(g)

0.05

3069

8.4

试验标准:GB/T 9239.1-2006 机械振动 恒态(刚性)转子平衡品质要求

产品名称:2BE1202叶轮试验日期:报告编号:DPH2017-236

试验员:邹定山审核:袁四林(印章)报告日期:2017.09.24

JB/T7255-2007水环真空泵和水环压缩机

试验情况记录

序号

零件图号

试件编号

不平衡量位置(方位 度 距端面)

去除(加重)不平衡重量(g) Nhomakorabea最终不 平衡重量(g)

结 论

1

2BE1202-0003

YL-001

加重35g

4.5g

合格

2

2BE1202-0003

YL-002

加重42g

6.7g

合格

试验结论:按GB/T 9239.1-2006 机械振动 恒态(刚性)转子平衡品质要求和JB/T7255-2007水环真空泵和水环压缩机标准要求试验,进行校正配重,最终不平衡重量均在标准范围内,该批叶轮判定为合格。

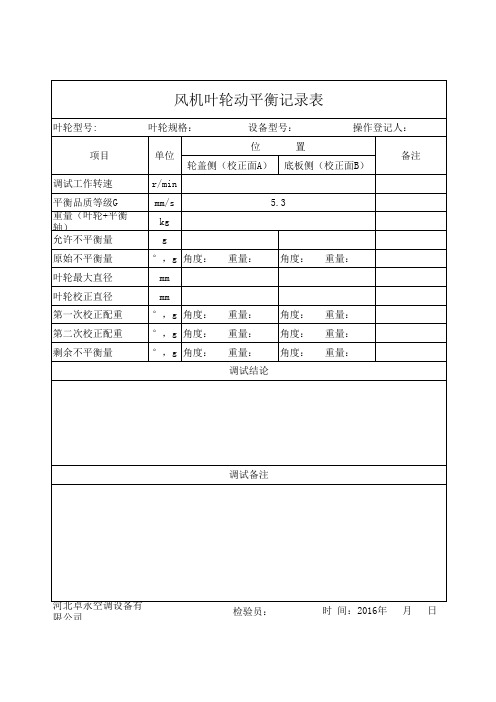

风机叶轮动平衡记录表

风机叶轮动平衡记录表

叶轮型号: 项目 调试工作转速 平衡品质等级G 重量(叶轮+平衡轴) 允许不平衡量 原始不平衡量 叶轮最大直径 叶轮校正直径 第一次校正配重 第二次校正配重 剩余不平衡量 叶轮规格: 单位 r/min mm/s kg g °,g 角度: mm mm °,g 角度: °,g 角度: °,g 角度: 重量: 重量: 重量: 调试结论 角度: 角度: 角度: 重量: 重量: 重量: 重量: 角度: 重量: 5.3 设备型号: 位 轮盖侧(校正面A) 置 底板侧(校正面B) 操作登记人: 备注

调试备注

河北卓永空调设备有限公司

检验员:

时 间:2016年

月